|

Эксплуатационная надежность оборудования Категория: Эксплуатация транспортного оборудования цехов Эксплуатационная надежность оборудования В 50-е годы нашего столетия появилась новая наука о надежности. Ненадежная машина, какими бы высокими показателями качества ни обладала, влечет за собой большие материальные потери. Роль надежности особенно возрастает при росте единичной мощности и производительности металлургических агрегатов и машин, так как чем выше эти показатели, тем больше потери от плановых и неплановых остановок. Ненадежность является одной из основных характеристик качества изделия. Качество характеризуется совокупностью свойств, определяющих степень пригодности изделия по назначению. Надежность — свойство объекта выполнять заданные функции в определенных условиях эксплуатации. идеальная — это максимально возможная надежность, достигается путем создания совершенной конструкции объекта при абсолютно точном учете всех условий изготовления и эксплуатации; базовая — надежность, фактически достигаемая при проектировании и изготовлении объекта; эксплуатационная — действительная надежность объекта в процессе его эксплуатации, обусловленная как качеством проектирования и изготовления, так и условиями его эксплуатации, технического обслуживания и ремонта. При проектировании объектов следует стремиться к максимальному приближению базовой надежности к идеальной. В этом случае будет достигнуто и максимальное значение эксплуатационной надежности. Базовая надежность определяется теоретическим путем, а также в результате стендовых или промышленных испытаний опытных образцов. Эксплуатационная надежность, как правило, ниже базовой ввиду невозможности учета абсолютно всех эксплуатационных факторов при проектировании. Поскольку металлургическое оборудование относится к числу объектов, не претерпевающих в течение длительного времени конструктивных изменений, основной задачей ремонтных служб металлургических заводов является поддержание высокого уровня эксплуатационной надежности оборудования. В дальнейшем основное внимание будет уделено вопросам выбора и расчета показателей эксплуатационной надежности. Проблема обеспечения надежности металлургических машин рассмотрена акад. А.И.Целиковым, который писал, что индивидуальный характер производства металлургических машин, их исключительно высокая стоимость, металлоемкость отдельных монолитных деталей, достигающая в некоторых случаях сотен тонн, и специфические (присущие только данной машине) условия эксплуатации, относительно большой интервал времени между изготовлением машин-прототипов — все это делает невозможным применение для расчетов количественных методов теории надежности, основанной на законах больших чисел. В теории надежности оперируют понятиями система и элемент. Под системой понимают совокупность элементов, объединенных функционально и конструктивно и определенным образом взаимодействующих в процессе применения по назначению. Под элементами понимают неделимые в дальнейшем части системы, на которые ее расчленяют при анализе надежности. В общем случае, когда понятия надежности применяют и к системе, и к ее элементам, пользуются общим для них наименованием — объект. Под эксплуатационными свойствами элементов машин следует понимать их способность сопротивляться различным воздействиям, вызывающим изменение их первоначального состояния. Теоретической основой науки о надежности машин являются результаты исследований естественных наук, изучающих процессы разрушения, изменения свойств материалов и способствующих повышению эксплуатационных свойств составных частей и надежности машин в целом. Для обеспечения надежности машин и агрегатов необходимо иметь эксплуатационную информацию о техническом состоянии машин и их элементов. Это состояние характеризуется теми изменениями, которые происходят в них во время работы. В зависимости от степени этих изменений различают исправное, неисправное, работоспособное, предельное и неработоспособное состояния: Исправное — состояние, при котором машина соответствует всем требованиям, установленным нормативно-технической документацией. Неисправное — это состояние, при котором машина не соответствует хотя бы одному из требований, установленных нормативно-технической документацией. В работающей машине постепенно или внезапно под влиянием различных воздействий возникают изменения (повреждения). При наличии повреждений машина считается неисправной. Если эти повреждения позволяют машине выполнять заданные функции со значениями параметров в установленных пределах, ее состояние считается хотя и неисправным, но работоспособным. Работоспособное — это состояние, при котором машина способна выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией. Установление предельных состояний деталей или машин является одной из самых сложных задач в проблеме надежности и требует специального методического подхода. Для одной и той же детали предельные значения меняются в зависимости от условий нагружения, требований к надежности, технических и экономических последствий. В зависимости от этих условий предельное состояние (допустимая степень повреждения) должно назначаться в расчетах по отношению к исправному состоянию по аналогии с допускаемым напряжением или коэффициентом запаса по отношению к пределу прочности. Такие коэффициенты запаса и должны определять необходимое состояние каждой детали. Под предельным состоянием подразумевается состояние объекта, при котором его Дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения требований безопасности, неустранимого выхода заданных параметров за Установленные пределы, неустранимого снижения эффективности эксплуатации ниже допустимой или необходимости проведения капитального ремонта. Основными свойствами, характеризующими надежность, являются безотказность (эксплуатационная надежность), долговечность и ремонтопригодность. Безотказность — свойство объекта непрерывно сохранять работоспособность в течение некоторого времени (наработки). Под наработкой понимают продолжительность и объем работы объекта, выраженный в циклах, тоннах или других единицах. Долговечность — свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов. Долговечность характеризуется ресурсом и сроком службы. Ресурс — это наработка объекта от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния. Срок службы — календарная продолжительность эксплуатации объекта в те же сроки. Различие между ресурсом и сроком службы заключается в том, что при расчетах ресурса учитывают только время работы, а при расчетах срока службы, кроме того, учитывается время простоев. Ремонтопригодность — свойство объекта, заключающееся в приспособлении к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания. Объекты делятся на восстанавливаемые и невосстанавливаемые в зависимости от того, какое принимают решение в случае отказа объекта. Если восстановление работоспособности признается нецелесообразным или неосуществимым в данной ситуации, то такой объект считается невосстанавливаемым. Как правило, это объекты однократного использования, подлежащие замене в случае отказа. В другой ситуации тот же объект может быть восстанавливаемым. В большинстве случаев для металлургического оборудования понятие невосстанавливаемый объект эквивалентно понятию заменяемый объект, поскольку, ввиду его уникальности и единичности, подавляющее число узлов и машин восстанавливают в ремонтных цехах. Реклама:Читать далее:Физическое старение металлургического оборудования

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Надежность работы технологического оборудования и изделий — понятие свойства, требования, расчет, анализ, методы и показатели

Под надежностью понимается свойство объекта сохранять во времени в установленных пределах значения параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения технического обслуживания, ремонтов, хранения и транспортирования. Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетания безопасности, ремонтопригодности и сохраняемости (рисунок 1).

Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетания безопасности, ремонтопригодности и сохраняемости (рисунок 1).

Рисунок 1 – Надёжность оборудования

Для абсолютного большинства круглогодично применяемых технических устройств при оценке их надежности наиболее важными являются три свойства: безотказность, долговечность и ремонтопригодность.

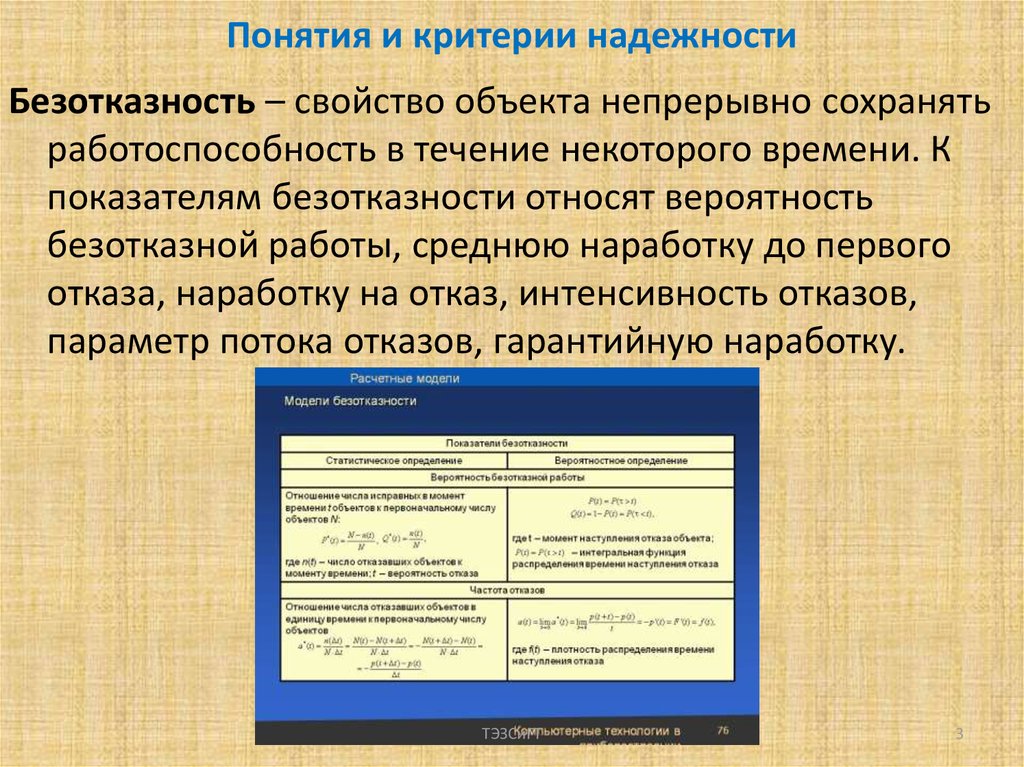

- Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени..

- Долговечность — свойство сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

- Ремонтопригодность — свойство изделия, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

В то же время техника сезонного применения (уборочные сельскохозяйственные машины, некоторые коммунальные машины, речные суда замерзающих рек и т. д.), а также машины и оборудование для ликвидации критических ситуаций (противопожарное и спасательное оборудование), имеющие по своему назначению длительный период нахождения в режиме ожидания работы, должны оцениваться с учетом сохраняемости, т.е. показателями всех четырех свойств.

д.), а также машины и оборудование для ликвидации критических ситуаций (противопожарное и спасательное оборудование), имеющие по своему назначению длительный период нахождения в режиме ожидания работы, должны оцениваться с учетом сохраняемости, т.е. показателями всех четырех свойств.

- Сохраняемость — свойство изделия сохранять в заданных пределах значения параметров, характеризующих способность изделия выполнять требуемые функции, в течение и после хранения или транспортирования.

- Ресурс (технический) — наработка изделия до достижения им предельного состояния, оговоренного в технической документации. Ресурс может выражаться в годах, часах, километрах, гектарах, числе включений. Различают ресурс: полный — за весь срок службы до конца эксплуатации; доремонтный — от начала эксплуатации до капитального ремонта восстанавливаемого изделия; использованный — от начала эксплуатации или от предыдущего капитального ремонта изделия до рассматриваемого момента времени; остаточный — от рассматриваемого момента времени до отказа невосстанавливаемого изделия или его капитального ремонта, межремонтный.

- Наработка — продолжительность функционирования изделия или объем выполняемой им работы за некоторый промежуток времени. Измеряется в циклах, единицах времени, объема, длины пробега и т.п. Различают суточную наработку, месячную наработку, наработку до первого отказа.

- Наработка на отказ — критерий надежности, являющийся статической величиной, среднее значение наработки ремонтируемого изделия между отказами. Если наработка измеряется в единицах времени, то под наработкой на отказ понимается среднее время безотказной работы.

Есть наконец, целый ряд изделий (например, резинотехнические), оценивающийся главным образом сохраняемостью и долговечностью.

Перечисленные свойства надежности (безотказность, долговечность, ремонтопригодность и сохраняемость) имеют свои количественные показатели.

Так безотказность характеризуется шестью показателями, в том числе таким важным, как вероятность безотказной работы. Этот показатель широко применяется в народном хозяйстве для оценки самых различных видов технических средств: электронной аппаратуры, теплообменные аппараты систем воздушного отопления, летательных аппаратов, деталей, узлов и агрегатов, транспортных средств, нагревательных элементов. Расчет этих показателей проводят на основе государственных стандартов.

Этот показатель широко применяется в народном хозяйстве для оценки самых различных видов технических средств: электронной аппаратуры, теплообменные аппараты систем воздушного отопления, летательных аппаратов, деталей, узлов и агрегатов, транспортных средств, нагревательных элементов. Расчет этих показателей проводят на основе государственных стандартов.

- Отказ — одно из основных понятий надежности, заключающееся в нарушении работоспособности изделия (один или несколько параметров изделия выходят за допускаемые пределы).

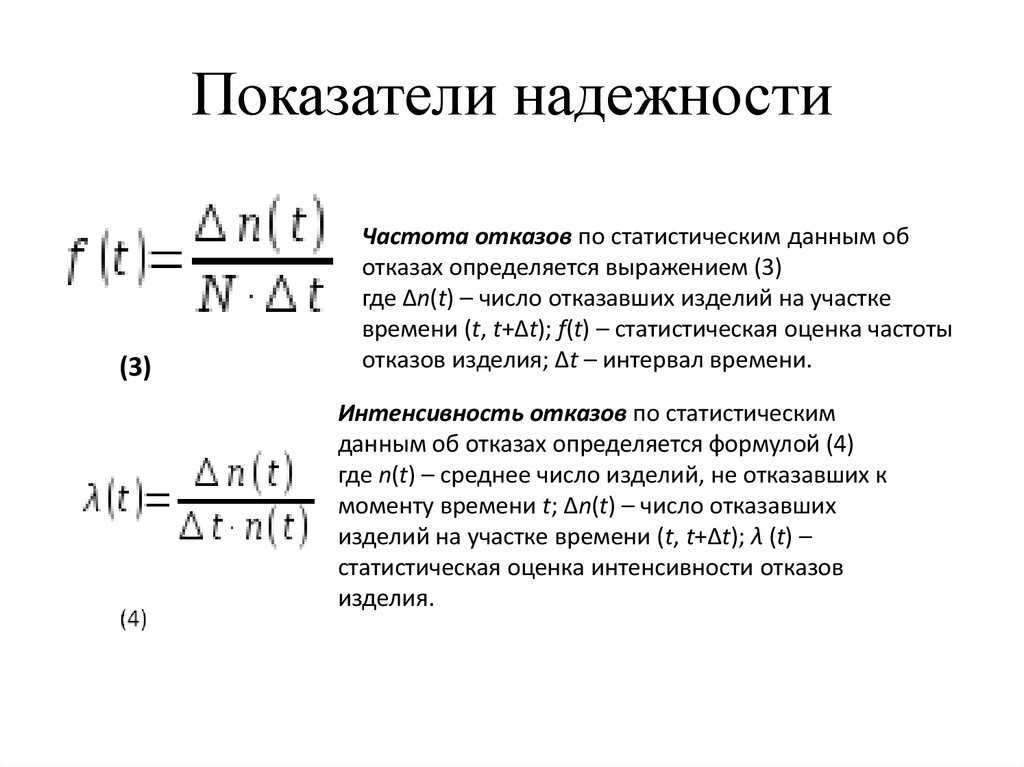

- Интенсивность отказа — условная плотность вероятности возникновения отказа невосстанавливаемого объекта, определяется при условии, что до рассматриваемого момента времени отказ не возник.

- Вероятность безотказной работы — возможность того, что в пределах заданной наработки отказ объекта не возникает.

Долговечность также характеризуется шестью показателями, представляющие различные виды ресурса и срока службы. С точки зрения безопасности наибольший интерес представляет гамма-процентный ресурс — наработка, в течение которой объект не достигнет предельного состояния с вероятностью g, выраженной в процентах. Так для объектов металлургического оборудования (машины для подъема и перемещения жидких металлов, насосы и устройства для перекачивания вредных жидкостей и газов) назначают g = 95 %.

С точки зрения безопасности наибольший интерес представляет гамма-процентный ресурс — наработка, в течение которой объект не достигнет предельного состояния с вероятностью g, выраженной в процентах. Так для объектов металлургического оборудования (машины для подъема и перемещения жидких металлов, насосы и устройства для перекачивания вредных жидкостей и газов) назначают g = 95 %.

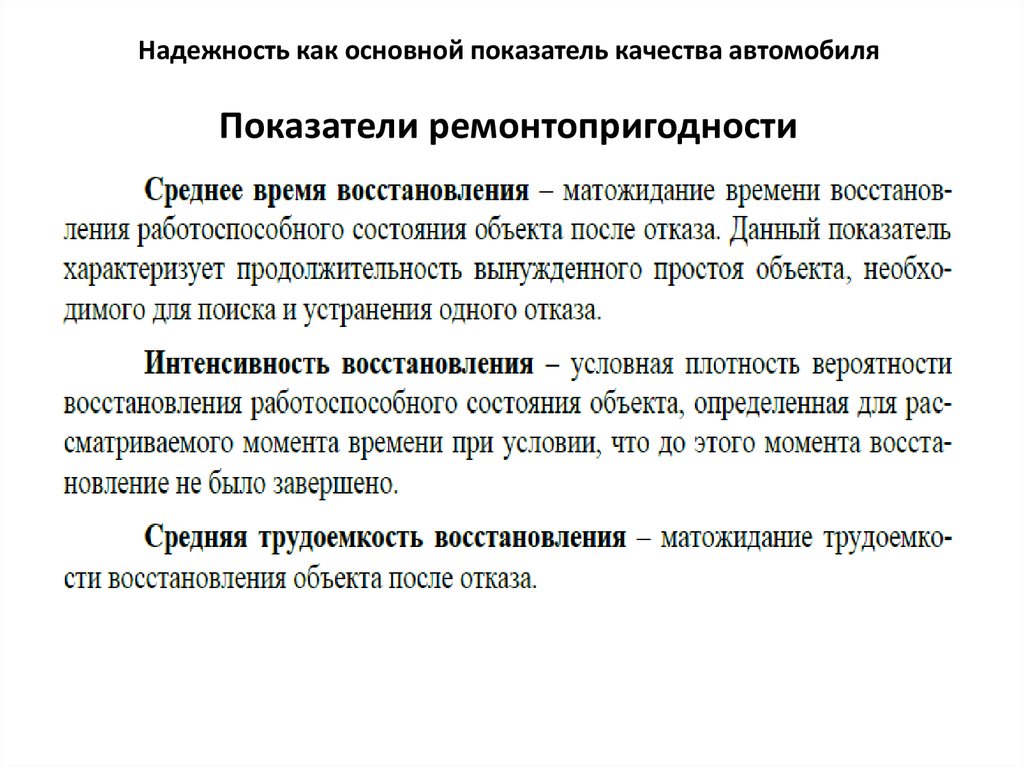

Ремонтопригодность характеризуется двумя показателями: вероятностью и средним временем восстановления работоспособного состояния.

Ряд авторов подразделяют надежность на идеальную, базовую и эксплуатационную. Идеальная надежность — это максимально возможная надежность, достигаемая путем создания совершенной конструкции объекта при абсолютном учете всех условий изготовления и эксплуатации. Базовая надежность — надежность, фактически достигаемая при конструировании, изготовлении и монтаже объекта. Эксплуатационная надежность — действительная надежность объекта в процессе его эксплуатации, обусловленная как качеством проектирования, конструирования, изготовления и монтажа объекта, так и условиями его эксплуатации, технического обслуживания и ремонта.

Основные положения надежности будут неясны без определения такого важного понятия, как резервирование.

Резервирование — это применение дополнительных средств или возможностей с целью сохранения работоспособного состояния объекта при отказе одного или нескольких его элементов.

Одной из наиболее распространенных разновидностей резервирования является дублирование — резервирование с кратностью резерва один к одному. В связи с тем, что резервирование требует значительных материальных затрат, его применяют лишь для наиболее ответственных элементов, узлов или агрегатов, отказ которых угрожает безопасности людей или влечет тяжелые экономические последствия. Так пассажирские и грузопассажирские лифты подвешиваются на несколько канатов, самолеты снабжены несколькими двигателями, имеют дублированную электропроводку, в автомобилях применяется двойная и даже тройная система тормозов. Большое распространение получило и прочностное резервирование, основанное на концепции коэффициента запаса. Считается, что понятие прочности имеет самое непосредственное отношение не только к надежности, но и к безопасности. Более того, считается, что инженерные расчеты конструкций на безопасность почти исключительно строятся на использовании коэффициента запаса прочности. Значения этого коэффициента зависят от конкретных условий. Для сосудов, работающих под давлением, он составляет от 1,5 до 3,25, а для лифтовых канатов — от 8 до 25.

Считается, что понятие прочности имеет самое непосредственное отношение не только к надежности, но и к безопасности. Более того, считается, что инженерные расчеты конструкций на безопасность почти исключительно строятся на использовании коэффициента запаса прочности. Значения этого коэффициента зависят от конкретных условий. Для сосудов, работающих под давлением, он составляет от 1,5 до 3,25, а для лифтовых канатов — от 8 до 25.

При рассмотрении производственного процесса во взаимосвязи его основных элементов необходимо использовать понятие надежности в более широком смысле. При этом надежность системы в целом будет отличаться от совокупности надежности ее элементов за счет влияния различных связей.

В теории надежности доказано, что надежность устройства, состоящего из отдельных элементов, соединенных (в надежностном смысле) последовательно, равна произведению значений вероятностей безотказной работы каждого элемента.

Связь надежности и безопасности совершенно очевидна: чем надежнее система, тем она безопаснее. Более того, вероятность несчастного случая можно трактовать как «надежность системы».

Более того, вероятность несчастного случая можно трактовать как «надежность системы».

В то же время безопасность и надежность являются родственными, но не тождественными понятиями. Они дополняют одно другое. Так с точки зрения потребителя оборудование может быть надежным или не надежным, а по технике безопасности — безопасным или опасным. При этом оборудование бывает безопасным и надежным (приемлемо во всех отношениях), опасным и не надежным (безоговорочно отвергается), безопасным и не надежным (чаще всего отвергается потребителем), опасным и надежным (отвергается по техники безопасности, но может быть приемлемо для потребителя, если степень опасности не слишком велика).

Требования безопасности часто выступают в качестве ограничений на ресурс и срок службы оборудования или устройства. Это происходит, когда требуемый уровень безопасности нарушается до достижения предельного состояния вследствие физического или морального старения. Ограничения из-за требований безопасности играют особенно важную роль при оценке индивидуального остаточного ресурса, под которым понимается продолжительность эксплуатации от данного момента времени до достижения предельного состояния. В качестве меры ресурса может быть выбран любой параметр, характеризующийся продолжительностью эксплуатации объекта. Для летательных аппаратов мерой ресурса служит налет в часах, для транспортных средств — пробег в километрах, для прокатных станов — масса прокатного метала в тоннах и т.д.

В качестве меры ресурса может быть выбран любой параметр, характеризующийся продолжительностью эксплуатации объекта. Для летательных аппаратов мерой ресурса служит налет в часах, для транспортных средств — пробег в километрах, для прокатных станов — масса прокатного метала в тоннах и т.д.

Наиболее универсальной единицей с точки зрения общей методологии и теории надежности является единица времени. Это обусловлено следующими обстоятельствами. Во — первых, время эксплуатации технического объекта включает и перерывы, в течение которых суммарная наработка не нарастает, а свойства материалов могут изменяться. Во — вторых, применение экономико-матеатических моделей для обоснования назначенного ресурса возможно лишь с использованием назначенного срока службы (срок службы определяется как календарная продолжительность от начала эксплуатации объекта или его возобновления после ремонта определенного вида до перехода в предельное состояние и измеряется в единицах календарного времени). В — третьих, исчисление ресурса в единицах времени позволяет ставить задачи прогнозирования в наиболее общей форме.

Начальный импульс к созданию численных методов оценки надежности был дан в связи с развитием авиационной промышленности и низким уровнем безопасности полетов на начальных этапах. Значительное число авиационных катастроф при постоянно возрастающей интенсивности воздушных ресурсов обусловило необходимость выработки критериев надежности для самолетов и требований к уровню безопасности. В частности, был проведен сравнительный анализ одного из многочисленных самолетов с точки зрения успешного завершения полетов.

Показательной с точки зрения безопасности является хронология развития теории и техники надежности. В 40-х годах основные усилия для повышения надежности были сконцентрированы на всестороннем улучшении качества, причем превалирующее значение имел экономический фактор. Для увеличения долговечности узлов и агрегатов различных видов оборудования разрабатывались улучшенные конструкции, прочные материалы, совершенные измерительные инструменты. В частности, электротехническое отделение фирмы «General Motors» (США) увеличило активный ресурс приводных двигателей локомотивов с 400 тыс. до 1,6 млн. км за счет использования улучшенной изоляции и применения усовершенствованных конических и сферических роликовых подшипников, а также проведения испытаний при высокой температуре. Был достигнут прогресс в разработке ремонтопригодных конструкций и в обеспечении предприятий оборудованием, инструментом и документацией для выполнения профилактических работ и операций по техническому обслуживанию.

до 1,6 млн. км за счет использования улучшенной изоляции и применения усовершенствованных конических и сферических роликовых подшипников, а также проведения испытаний при высокой температуре. Был достигнут прогресс в разработке ремонтопригодных конструкций и в обеспечении предприятий оборудованием, инструментом и документацией для выполнения профилактических работ и операций по техническому обслуживанию.

Одновременно получило распространение составление и утверждение типовых графиков периодических проверок, карт контроля высокопроизводительного станочного оборудования.

В 50-е годы большое значение стали придавать вопросам обеспечения безопасности, особенно в таких перспективных отраслях, как космонавтика и атомная энергетика. Этот период является началом использования многих широко распространенных в настоящее время понятий по надежности элементов технических устройств, таких, как ожидаемая долговечность, соответствие конструкции заданным требованиям, прогнозирование показателей надежности.

В 60-е годы стала очевидной острая необходимость в новых методах обеспечения надежности и более широкое их применения. Центр внимания переместился от анализа поведения отдельных элементов различного типа (механических, электрических или гидравлических) на последствия, вызываемые отказом этих элементов в соответствующей системе. В течение первых лет эры космических полетов значительные усилия были затрачены на испытания систем и отдельных элементов. Для достижения высокой степени надежности получил развитие анализ блок-схем в качестве основных моделей. Однако с увеличением сложности блок-схем появилась необходимость в другом подходе, был предложен, а затем получил широкое распространение принцип анализа систем с помощью дерева отказов. Впервые он использовался в качестве программы для оценки надежности системы управления запуском ракет «МИНИТМЕН».

Впоследствии методика построения дерева отказов была усовершенствована и распространена на широкий круг различных технических систем. После катастрофических аварий на подземных комплексах запуска межконтинентальных баллистических ракет в США официально было введено в практику изучение безопасности систем как отдельной независимой деятельности. Министерство обороны США ввело требование по проведению анализа надежности на всех этапах разработки всех видов вооружения. Параллельно были разработаны требования по надежности, работоспособности и ремонтопригодности промышленных изделий.

После катастрофических аварий на подземных комплексах запуска межконтинентальных баллистических ракет в США официально было введено в практику изучение безопасности систем как отдельной независимой деятельности. Министерство обороны США ввело требование по проведению анализа надежности на всех этапах разработки всех видов вооружения. Параллельно были разработаны требования по надежности, работоспособности и ремонтопригодности промышленных изделий.

В 70-е годы наиболее заметной была работа по оценке риска, связанного с эксплуатацией атомных электростанций, которая проводилась на основе анализа широкого спектра аварий. Ее основная направленность заключалась в оценке потенциальных последствий подобных аварий для населения в поисках путей обеспечения безопасности.

В последнее время проблема риска приобрела очень серьезное значение и до настоящего времени привлекает все возрастающее внимание специалистов самых различных областей знаний. Это понятие настолько присуще как безопасности, так и надежности, что термины «надежность», «опасность» и «риск» часто смешивают.

Среди технических причин несчастных случаев на производстве причины, связанные с недостаточной надежностью производственного оборудования, сооружений, устройств или их элементов, занимают особое место, поскольку чаще всего они проявляются внезапно и в связи с этим характеризуются высокими показателями тяжести травм.

Большое количество видов, используемых в промышленности, строительстве и на транспорте металлоемкого оборудования и конструкций является источником опасных производственных факторов вследствие существующей возможности аварийного выхода из строя отдельных деталей и узлов.

Основной целью анализа надежности и связанной с ней безопасности производственного оборудования и устройств является уменьшение отказов (в первую очередь травмоопасных) и связанных с ними человеческих жертв, экономических потерь и нарушений в окружающей среде.

В настоящее время существует довольно много методов анализа надежности и безопасности. Так наиболее простым и традиционным для надежности является метод структурных схем. При этом объект представляется в виде системы отдельных элементов, для которых возможно и целесообразно определить показатели надежности. Структурные схемы применяются для расчета вероятности отказов при условии, что в каждом элементе одновременно возможен только один отказ. Подобные ограничения вызвали появление других методов анализа.

При этом объект представляется в виде системы отдельных элементов, для которых возможно и целесообразно определить показатели надежности. Структурные схемы применяются для расчета вероятности отказов при условии, что в каждом элементе одновременно возможен только один отказ. Подобные ограничения вызвали появление других методов анализа.

- Метод предварительного анализа опасности определяет опасности для системы и выявляет элементы для определения видов отказов при анализе последствий, а также для построения дерева отказов. Он является первым и необходимым шагом при любом исследовании.

- Анализ последствий по видам отказов ориентирован главным образом на аппаратуру и рассматривает все виды отказов по каждому элементу. Недостатки заключаются в больших затратах времени и в том, что часто не учитывается сочетание отказов и человеческого фактора.

- Анализ критичности определяет и классифицирует элементы для усовершенствования систем, однако часто не учитывает отказы с общей причиной взаимодействия систем.

- Анализ с помощью дерева событий применяется для определения основных последовательностей и альтернативных результатов отказов, но не пригоден при параллельной последовательности событий и для детального изучения.

- Анализ опасностей и работоспособности представляет расширенный вид анализа последствий по видам отказов, который включает причины и последствия изменений основных переменных параметров производства.

- Анализ типа «причина-последствие» хорошо демонстрирует последовательные цепи событий, достаточно гибок и насыщен, но слишком громоздкий и трудоемкий.

Наиболее распространенным методом, получившим широкое применение в различных отраслях, является анализ с помощью дерева отказов. Данный анализ четко ориентирован на отыскание отказов и при этом выявляет такие аспекты системы, которые имеют важное значение для рассматриваемых отказов. Одновременно обеспечивается графический, наглядный материал. Наглядность дает специалисту возможность глубоко проникнуть в процесс работы системы и в тоже время позволяет сосредотачиваться на отдельных конкретных ее отказах.

Наглядность дает специалисту возможность глубоко проникнуть в процесс работы системы и в тоже время позволяет сосредотачиваться на отдельных конкретных ее отказах.

Главное преимущество дерева отказов по сравнению с другими методами заключается в том, что анализ ограничивается выявлением только тех элементов системы и событий, которые приводят к данному конкретному отказу системы. В тоже время построение дерева отказов является определенным видом искусства в науке, поскольку нет аналитиков, которые бы составили два идентичных дерева отказов.

Чтобы отыскать и наглядно представить причинную взаимосвязь с помощью дерева отказов, необходимо использовать элементарные блоки, подразделяющие и связывающие большое число событий.

Таким образом, применяемые в настоящее время методы анализа надежности и безопасности оборудования и устройств, хотя и имеют определенные недостатки, все же позволяют достаточно эффективно определять причины различного рода отказов даже у сравнительно сложных систем. Последнее особенно актуально в связи с большой значимостью проблемы возникновения опасностей, обусловленных недостаточной надежностью технических объектов.

Последнее особенно актуально в связи с большой значимостью проблемы возникновения опасностей, обусловленных недостаточной надежностью технических объектов.

Основы эксплуатационной надежности — Becht

Автор: Брюс Скотт

Вторник, 21 апреля 2020 г.

Повышение надежности

Введение

Эксплуатационная надежность является приоритетом для любого технологического объекта. Определение Надежности: « Способность устройства, машины или системы последовательно выполнять свою предполагаемую или требуемую функцию или задачу по запросу и без ухудшения или отказа». Надежность — это то, что владельцы и операторы считают приоритетом, но добиться стабильной надежной работы обычно легче на словах, чем на деле. Надежная работа обычно дает результаты, которые характеризуются как безопасные, стабильные и максимально прибыльные.

В этом блоге на высоком уровне рассматриваются основы того, что требуется для реализации и обеспечения надежной работы. Эти основы будут включать принципы «Правильно проектируйте; Действуйте правильно; Сохраняйте это правильно». Для надежной работы требуется компетентное руководство и культура подотчетности сотрудников/подрядчиков. Было продемонстрировано, что операция с отличными показателями безопасности, скорее всего, будет иметь хорошие показатели надежности. Есть исключения из этого «эмпирического правила», но в большинстве случаев оно остается верным, так как основные правила техники безопасности, используемые сотрудниками и подрядчиками, также находят свое отражение в хороших методах работы, связанных с производительностью оборудования.

Эти основы будут включать принципы «Правильно проектируйте; Действуйте правильно; Сохраняйте это правильно». Для надежной работы требуется компетентное руководство и культура подотчетности сотрудников/подрядчиков. Было продемонстрировано, что операция с отличными показателями безопасности, скорее всего, будет иметь хорошие показатели надежности. Есть исключения из этого «эмпирического правила», но в большинстве случаев оно остается верным, так как основные правила техники безопасности, используемые сотрудниками и подрядчиками, также находят свое отражение в хороших методах работы, связанных с производительностью оборудования.

На рис. 1 ниже показаны функциональные отношения и пересечения, необходимые для достижения эксплуатационной надежности.

Рисунок 1

Правильное проектирование

Проектирование технологического оборудования, которое «пригодно для эксплуатации», как правило, является результатом любого начального/нового строительства. Исходные проектные условия интегрируются во все операционные блоки, что позволяет им надежно функционировать для производства продукции в соответствии с назначением. Проект должен включать признанные и общепринятые передовые инженерные практики ( РАГАГЕП ). Однако первоначальные проектные условия неизменно меняются по мере того, как операция адаптируется к меняющимся условиям окружающей среды, требованиям рынка, требованиям клиентов, повышению эффективности оборудования и т. д. При первоначальном проектировании оборудования должны были быть поставлены цели надежности, широко определенные в терминах:

Проект должен включать признанные и общепринятые передовые инженерные практики ( РАГАГЕП ). Однако первоначальные проектные условия неизменно меняются по мере того, как операция адаптируется к меняющимся условиям окружающей среды, требованиям рынка, требованиям клиентов, повышению эффективности оборудования и т. д. При первоначальном проектировании оборудования должны были быть поставлены цели надежности, широко определенные в терминах:

- Философия надежности, включая контрольные показатели, доступность, доступность резервирования и т. д.

- Рабочие условия, включая условия процесса, факторы окружающей среды, единичную длину цикла и т. д.

- Режимы работы агрегата и ожидаемая производительность

- Производительность оборудования, включая контрольные показатели, виды отказов, ожидаемый срок службы и т. д.

- Конструкция оборудования, включая простейшую конструкцию вращающегося оборудования, принцип работы КИП и т.

д.

д. - Специализированные навыки оператора и технического обслуживания

Однако изменения, указанные выше, могут потребовать модификации оборудования, включая новые технологические блоки, и теперь эти условия должны быть интегрированы в эксплуатацию. Изменение эксплуатационных ограничений и процедур обычно может влиять и оказывает влияние на последующие операции для другого оборудования. Что требуется для любых изменений в оборудовании, так это процесс строгого управления изменениями (MOC), чтобы понять влияние технических, эксплуатационных и ремонтных работ на работу. Слишком часто изменения технологического оборудования разрабатываются с неэффективными изменениями MOC для оценки рисков и принятия мер по снижению этих рисков.

Работайте правильно

Шеф является «владельцем» надежности. Это означает прямую ответственность за обеспечение того, чтобы рабочие процедуры, ввод технических данных/изменений и работы по техническому обслуживанию выполнялись в соответствии с передовой практикой. Ключевые аспекты надежности оператора:

Ключевые аспекты надежности оператора:

- Должен быть ежегодный план повышения надежности, который управляется и поддерживается операциями

- Операции должны ожидать ответственности за любой аспект изменений, которые могут повлиять на его рабочие окна/ограничения и режимы работы.

- Убедитесь, что рабочие окна всегда на месте, и что изменения в оборудовании, сырье, скорости процесса и т. д. были должным образом проверены, и были предприняты шаги для снижения рисков, включая необходимое обучение операторов.

- Установленная еженедельная/ежемесячная оценочная карта для отслеживания показателей надежности, включая безопасность окружающей среды и персонала, инциденты и последующие действия, производительность оборудования для ротации, I/E/A, недобросовестных участников. Каждая из этих метрик должна иметь целевые показатели и цели, встроенные в систему показателей.

- Операторы должны быть «проверены» на оборудовании, соответствующих обходах операторов и регистрации результатов; раннее выявление характеристик оборудования, указывающих на нестабильную или некачественную работу, имеет решающее значение для оценки рисков и последующих действий.

.

Операции «владеют» оборудованием и несут ответственность за его обслуживание и работу; они возлагают на других ответственность за поддержку общих целей надежности.

Поддерживать правильно

В течение многих лет понятия надежности и технического обслуживания были связаны друг с другом, и это может создать убеждение, что техническое обслуживание отвечает за надежность. Это, конечно, не соответствует действительности, и очевидно, что техническое обслуживание является важной функцией для обеспечения надежности, но следует учитывать гораздо больше. Фундаментальная роль технического обслуживания заключается в том, чтобы сосредоточиться на:

- Выполнение работы максимально эффективным способом для поддержки операционных и технических приоритетов. Ответственность за решение этих приоритетов не входит в обязанности технического отдела, скорее, эти приоритеты определяются эксплуатацией при поддержке как технического отдела, так и технического отдела 9.

0028

0028 - Лидерство и поддержка в разработке планов повышения надежности и инициатив, которые поддерживают эксплуатационные и технические цели

- Хорошо задокументированные рабочие процессы с подробным описанием того, как работа идентифицируется, планируется, составляется и выполняется, включая цикл непрерывного улучшения.

- Наличие программ профилактического и профилактического обслуживания для всех классов оборудования

- Разработайте оценочную карту надежности с ключевыми показателями эффективности обслуживания (например, управление рабочими заданиями, отставание и т. д.), надежность оборудования (например, среднее время наработки на отказ насоса [MTBF]), доступность компрессора, утечки в трубопроводе и т. д. имеют решающее значение для понимания эксплуатации показателей надежности. Эти ключевые показатели эффективности (KPI) должны представлять общий интерес для руководства по техническому обслуживанию, эксплуатации и техническому обслуживанию

- Выполнение работы максимально эффективным способом для поддержки операционных и технических приоритетов. Ответственность за решение этих приоритетов не входит в обязанности технического отдела, скорее, эти приоритеты определяются эксплуатацией при поддержке как технического отдела, так и технического отдела 9.

Стоит отметить, что существует множество отличных практик для улучшения фокуса обслуживания и производительности, а также для поддержки эксплуатации/технической поддержки. Хотя в этом блоге недостаточно времени для подробного описания этих методов, некоторые из них приведены ниже:

Хотя в этом блоге недостаточно времени для подробного описания этих методов, некоторые из них приведены ниже:

- Техническое обслуживание, ориентированное на надежность, для выявления, классификации и оценки рисков оборудования

- Выбор работы на основе риска (RBWS)

- Стратегии по основному оборудованию для разработки процедур эксплуатации и ремонта критического оборудования

- Идентификация и устранение плохого субъекта

Заключение

Вышеизложенное представляет собой общий обзор основ надежности и затрагивает лишь несколько важных аспектов надежности технологического оборудования. Ключевые принципы правильного проектирования, правильной эксплуатации и правильного обслуживания создают основу для повышения надежности. Аспекты, включая планирование и выполнение капитального ремонта, сравнительный анализ производительности, полное обеспечение качества проекта (TQA), разработку проекта, автономное обслуживание операций и т. д., являются одними из многих передовых практик, доступных для поддержки надежности.

д., являются одними из многих передовых практик, доступных для поддержки надежности.

Приведенные выше основные принципы, хотя и могут показаться верными большинству читателей, во многих случаях неправильно реализованы или вообще отсутствуют в операциях, основанных на процессах. Это, как правило, имеет место для небольших автономных нефтеперерабатывающих или химических заводов, где недостаточно ресурсов или руководства для разработки и внедрения систем обеспечения надежности.

Компания Becht имеет возможность оценивать показатели надежности (включая проверку холодным взглядом с протоколами) и экспертов в предметной области (SME) для поддержки всех аспектов вышеуказанных основ. Эксплуатационную надежность нельзя «купить», просто перестроив или создав новое оборудование. Эксплуатационная надежность может быть достигнута только при правильном сочетании проектирования, эксплуатации и технического обслуживания оборудования.

Поделиться этой статьей:

Метки: конструкция, производительность оборудования, процесс, надежность

Возможные стратегии эксплуатации…

|

Устройство снижения давления на выпускном коллекторе…

Достижение эксплуатационной надежности

Давнее заблуждение состоит в том, что рабочие не несут ответственности за надежность на производственных площадках. Вместо этого они предполагают, что надежностью занимается совершенно отдельный отдел. Этот тип «бункерного» менталитета, хотя и распространен на предприятиях по всему миру, не приводит к надежной работе мирового уровня. Фактически, операции должны играть активную, а не пассивную роль в обеспечении надежности станции. Прогрессивные компании признают это и относятся к обслуживанию и надежности как к процессам, а не к отделам. К сожалению, подавляющее большинство компаний не приняли эту прогрессивную точку зрения.

Вместо этого они предполагают, что надежностью занимается совершенно отдельный отдел. Этот тип «бункерного» менталитета, хотя и распространен на предприятиях по всему миру, не приводит к надежной работе мирового уровня. Фактически, операции должны играть активную, а не пассивную роль в обеспечении надежности станции. Прогрессивные компании признают это и относятся к обслуживанию и надежности как к процессам, а не к отделам. К сожалению, подавляющее большинство компаний не приняли эту прогрессивную точку зрения.

Чтобы иметь надежную и эффективную работу, различные отделы в рамках операций должны функционировать как часть процесса. Производство должно сотрудничать с отделами технического обслуживания, надежности и технического обслуживания и чувствовать свою ответственность. Роль внутреннего заказчика остается важной, но это только одна роль. В компаниях с лучшими процессами надежности производство играет роль не только внутреннего клиента, но и владельца, директора и партнера, как показано на диаграмме ниже.

Право собственности на оборудование

Когда есть повышенное понимание роли владения оборудованием, лучшие практики в области надежности, скорее всего, будут видны. Как однажды сказал Чарльз Бэйли, бывший вице-президент по производству Eastman Chemicals, «надежность не может определяться организацией технического обслуживания. Она должна обеспечиваться операционными подразделениями и управляться сверху».

Надежность и техническое обслуживание следует рассматривать как процессы, а не отделы. Операции играют важную роль как в качестве владельца оборудования, так и в качестве драйвера надежности. Это не означает, что все организации, отвечающие за надежность, должны отчитываться непосредственно перед операторами, но они должны отчитываться о состоянии и надежности оборудования перед владельцами оборудования (операторами), чтобы добиться лучших результатов.

Чтобы добиться надежности, обусловленной операциями, операторы/производство должны быть на месте водителя, поскольку они владеют оборудованием. У них есть точка зрения критичности и риска. Они несут убытки и должны чувствовать себя вправе вмешиваться напрямую. Они также обучены быстрому исправлению. Они чувствуют ответственность за затраты или инвестиции, необходимые для получения большей отдачи. Они объясняют, что им нужно своим партнерам. Они делают оборудование доступным для обслуживания и работают с планировщиками и планировщиками, чтобы определить правильный объем работ. Они также регулярно одобряют и конструктивно отзываются о тех, кто предоставляет им обновления, тем самым улучшая отношения между сервисом и партнерством.

У них есть точка зрения критичности и риска. Они несут убытки и должны чувствовать себя вправе вмешиваться напрямую. Они также обучены быстрому исправлению. Они чувствуют ответственность за затраты или инвестиции, необходимые для получения большей отдачи. Они объясняют, что им нужно своим партнерам. Они делают оборудование доступным для обслуживания и работают с планировщиками и планировщиками, чтобы определить правильный объем работ. Они также регулярно одобряют и конструктивно отзываются о тех, кто предоставляет им обновления, тем самым улучшая отношения между сервисом и партнерством.

Две ключевые роли в этой модели — привратник обслуживания операций и поборник надежности операций.

Привратник

В организациях, практикующих надежность на основе операций, существует упорядоченный способ определения рабочего процесса, основанный на четырех основных правилах:

1. Работники техобслуживания не будут выполнять свою работу.

2. Владельцы оборудования должны принимать решения о проведении работ по техническому обслуживанию.

3. Рабочий процесс обычно определяется ключевым операционным лицом, которого называют «привратником».

4. Только командир подразделения может отменять привратника (аналогично сержант-майору в армии, который подчиняется только старшему офицеру).

Ключом к успеху является наличие процесса фильтрации проектов и «исполняемого журнала невыполненных работ» с определенной ролью операций, назначенной для контроля доступа. Часто в результате процесса контроля операции берут на себя управление процессом создания ценности и работой, выполняемой техническим обслуживанием. Это, в свою очередь, позволяет техническому обслуживанию сосредоточиться на высококачественном выполнении работы и повышении надежности.

Ежедневно привратник взаимодействует с планировщиком, планировщиком, оперативной группой и менеджером первой линии. Он или она решает, нуждается ли работа в планировании или ее можно «самостоятельно спланировать». Он или она дает обратную связь о качестве уведомлений и может сказать «нет» своим коллегам по операциям, если их запрос на работу не соответствует общей цели — получению прибыли в рамках допустимых уровней риска.

Часто лучшим выбором для привратника является человек, который понимает «индивидуальность» оборудования и является бывшим менеджером первой линии, поскольку эти сотрудники имеют близость к операциям и понимают процесс обслуживания. Привратник не может бояться сказать «нет». Роль привратника важна для порядка, структуры, определения приоритетов и контроля затрат на выполняемую работу.

Чтобы наглядно представить, какое место привратник занимает среди трех основных групп или отделов организации, см. диаграмму ниже.

Техническое обслуживание и надежность — это больше процессы, чем отделы. Таким образом, процессами технического обслуживания и обеспечения надежности управляют люди, обладающие знаниями, навыками и качествами, необходимыми для улучшения. Надежность, основанная на эксплуатации, разрушает разрозненность и сосредотачивает всех на общей цели.

Чемпион по операционной надежности

Чемпион по эксплуатационной надежности (ORC) управляет надежностью оборудования, а также другими потерями безотказной работы, такими как проблемы с качеством или технологическим процессом. ORC задает следующие три вопроса относительно надежности оборудования:

ORC задает следующие три вопроса относительно надежности оборудования:

1. Сосредоточены ли процессы обеспечения надежности на правильных вещах?

2. Кто дает указания?

3. Как мы отслеживаем прогресс?

В прогрессивных организациях специалисты по надежности не генерируют собственной работы, и все сосредоточены на общей цели решения и предотвращения проблем.

Роль ORC включает обеспечение работоспособности процесса решения проблем . Это включает проведение совещаний с инженерами по надежности и руководством объекта для рассмотрения результатов анализа основных причин отказов (RCFA) и отслеживания, а также получение помощи руководства для устранения барьеров или утверждения финансирования.

ORC также должен убедиться, что процессы предотвращения проблем эффективны. Например, ORC необходимо подтвердить наличие надлежащего подхода, основанного на оценке рисков. Его или ее роль заключается не в том, чтобы управлять этими процессами, а в том, чтобы следить за тем, чтобы они были здоровыми и выполняли правильные действия. Опять же, ORC может председательствовать на собраниях, которые управляют процессом предотвращения проблем, и организовывать команду для достижения цели.

Опять же, ORC может председательствовать на собраниях, которые управляют процессом предотвращения проблем, и организовывать команду для достижения цели.

Кроме того, ORC должен нести убытки. ORC знает, где находятся все потери времени безотказной работы или доступности, и что у каждого из них есть план — играть в один из двух процессов, описанных выше.

Надежность, обусловленная эксплуатацией, имеет важное значение для прогрессивной работы предприятия. Он применяется к нефтеперерабатывающим, химическим, металлургическим, цементным или любым производственным или клиентоориентированным процессам, где существует совместная цель увеличения прибыли в пределах допустимых и приемлемых уровней риска. Это разрушает разрозненность и гарантирует, что техническое обслуживание и надежность — это не просто отделы, а неотъемлемые процессы. Когда операционная надежность работает, она дает результаты и является устойчивой. Целеустремленность и тяжелая работа, необходимые для ее достижения, стоят затраченных усилий.

Различают идеальную, базовую и эскплуатационную надежность:

Различают идеальную, базовую и эскплуатационную надежность: При модернизации объектов учитывают результаты эксплуатации, повышая базовую и, следовательно, эксплуатационную надежность.

При модернизации объектов учитывают результаты эксплуатации, повышая базовую и, следовательно, эксплуатационную надежность. Нельзя совершенствовать надежность прокатного стана такими же методами, как это делается, например, в автотракторной промышленности. Для обеспечения надежности металлургических машин следует целенаправленно воздействовать на эксплуатационные свойства их элементов.

Нельзя совершенствовать надежность прокатного стана такими же методами, как это делается, например, в автотракторной промышленности. Для обеспечения надежности металлургических машин следует целенаправленно воздействовать на эксплуатационные свойства их элементов.

Технической документацией прямо или косвенно должен предусматриваться уровень внешних воздействий—нагрузок, температур состава среды и прочие, зависящие от скоростных режимов, размеров (массы), свойств материалов, условий смазывания и охлаждения. В ней должны указываться допустимые отклонения от установленных номинальных выходных параметров функционирования или от первоначального состояния деталей в машине.

Технической документацией прямо или косвенно должен предусматриваться уровень внешних воздействий—нагрузок, температур состава среды и прочие, зависящие от скоростных режимов, размеров (массы), свойств материалов, условий смазывания и охлаждения. В ней должны указываться допустимые отклонения от установленных номинальных выходных параметров функционирования или от первоначального состояния деталей в машине.

д.

д.

0028

0028