Содержание

Применение экскаватора с рабочим оборудованием драглайн

Применение экскаватора с рабочим оборудованием драглайн

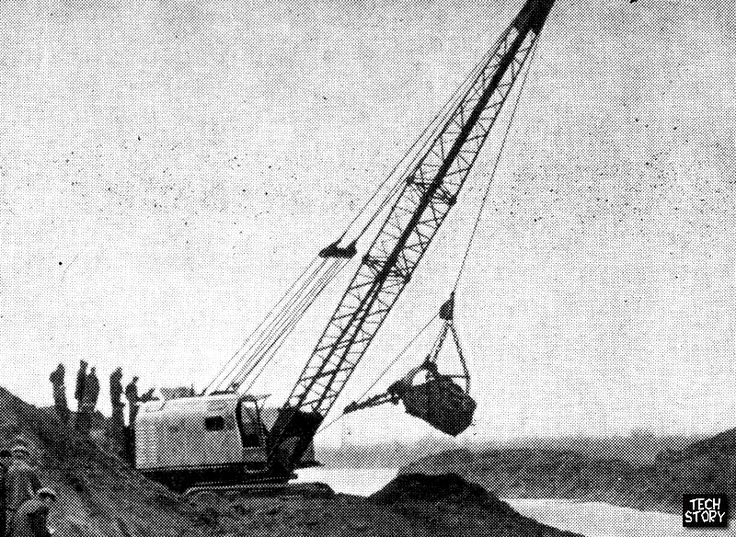

Экскаватор с оборудованием драглайн используется преимущественно при разработке широких котлованов, выемок, каналов, так как свободно подвешенный на длинной стреле ковш позволяет вести копание на значительном расстоянии от места стоянки самой машины. Драглайн копает грунт ниже уровня стоянки машины и выгружает его в основном в отвал. Однако многие машинисты приспособились на экскаваторах с ковшом драглайн небольшой вместимости грузить грунт в автосамосвалы, несмотря на то, что свободная подвеска ковша на канате затрудняет эту операцию. Большой вылет ковша позволяет драглайну отсыпать грунт также непосредственно в строящееся земляное сооружение, например в насыпь.

Максимальное расстояние между забоем и машиной характеризует ее эксплуатационные возможности. Однако машинист должен учитывать, что путь, который должен пройти ковш, чтобы загрузиться “с шапкой”, значительно меньше расстояния, на которое он может быть заброшен, поэтому копать грунт целесообразно небольшими участками, соответствующими длине пути наполнения ковша “с шапкой”. Этот путь устанавливается машинистом заранее, с учетом группы грунта, его плотности, влажности и предельной толщины отрезаемой стружки грунта. Размер стружки зависит не только от свойств грунта, но и от мощности экскаватора, от возможностей его двигателя. Машинист должен стремиться использовать все конструктивные и мощностные возможности экскаватора. Так, если он будет копать грунт, срезая слишком тонкую стружку, то время копания увеличится. Это отразится на производительности экскаватора.

Этот путь устанавливается машинистом заранее, с учетом группы грунта, его плотности, влажности и предельной толщины отрезаемой стружки грунта. Размер стружки зависит не только от свойств грунта, но и от мощности экскаватора, от возможностей его двигателя. Машинист должен стремиться использовать все конструктивные и мощностные возможности экскаватора. Так, если он будет копать грунт, срезая слишком тонкую стружку, то время копания увеличится. Это отразится на производительности экскаватора.

Максимальная глубина забоя для экскаватора с оборудованием драглайн дает возможность машинисту оценивать “глубинные” возможности его машины. Однако не всегда рационально вести копание грунта на полную глубину, так как для заполнения ковша требуется путь меньший, чем позволяет глубина забоя. Фактически ковш драглайна заполняется уже через 3-4 м, а глубина забоя может равняться 10-20 м. Следовательно, оставшуюся часть пути ковш проходит, не загружаясь, вызывая потери энергии и времени.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Опытные машинисты в этом случае работают по схеме, которая учитывает минимальный путь ковша для заполнения “с шапкой” и в то же время разработку нужной предельной глубины забоя (рис. 40). На рис.40,я показана схема работы экскаватора обычным способом, когда путь ковша в грунте значительно больше, чем нужен для заполнения. На рис.40,б схема, используемая передовыми машинистами, при которой полная глубина забоя разрабатывается последовательным срезанием стружек длиной, соответствующей заполнению ковша, а не более.

40). На рис.40,я показана схема работы экскаватора обычным способом, когда путь ковша в грунте значительно больше, чем нужен для заполнения. На рис.40,б схема, используемая передовыми машинистами, при которой полная глубина забоя разрабатывается последовательным срезанием стружек длиной, соответствующей заполнению ковша, а не более.

Экскаватор с оборудованием драглайн перемещается в процессе работы сверху забоя. Его оборудование не позволяет производить расчистку и подготовку поверхности грунта по пути передвижения экскаватора, поэтому необходимо перед началом работы с помощью бульдозера и автогрейдеров произвести подготовку путей движения экскаватора и автотранспорта.

Если автотранспорт подходит по дну забоя, то машинисту следует обратить особое внимание на качество отделки дна, предусмотреть уклон для стока воды, так как использование для отделки дна других механизмов (бульдозера и др.) приведет к остановке экскаватора и потере времени.

Рис. 40. Схемы движения ковша драглайна

а – при обычной работе; б – при высокопроизводительной работе

При высокопроизводительной работе экскаватора с оборудованием драглайн машинист должен выполнять следующие условия: – вести разработку забоя, начиная с его части, наиболее удаленной от экскаватора, и по мере копания захватывать ближние к экскаватору зоны забоя; – при использовании автосамосвалов копать грунт в части забоя, наиболее близкой к месту стоянки автотранспорта; – копать с вылетом ковша, меньшим предельного на 15-20%, и на глубине, меньшей предельной на 20-25%;

перед началом работы в зависимости от свойств и состояния грунта регулировать угол резания ковша изменением мест подвески ковша к подъемному и тяговому канатам, места крепления опрокидного каната и длины подвесных цепей; – при перегрузке двигателя в процессе резания грунта снимать нагрузку, уменьшая толщину стружки опусканием задней части ковша; – применять в зависимости от состояния и свойств грунта в забое соответствующую конструкцию ковшей драглайна: при резании незасоренных камнями связных – грунтов – ковш со сплошной режущей кромкой вместо зубьев. Это создает при копании меньшее сопротивление; при копаний несвязных легких грунтов (песок, супесь) — ковш увеличенной вместимости или с дополнительными надставленными стенками, позволяющими загрузить в ковш за один проход на 15-20% больше грунта; при копании под водой – ковш с отверстиями в стенках для слива воды; – передвигать экскаватор вдоль лобового забоя по мере его разработки на расстояние, не превышающее 1/4-1/5 длины стрелы, а вдоль бокового забоя — на половину длины гусеницы; – не допускать высыпания грунта из ковша в процессе его поворота на выгрузку, для чего следить, чтобы передняя режущая часть ковша была выше задней; – учитывая подвеску ковша драглайна на канате, с целью сокращения времени на загрузку и возврат ковша в забой следует начинать возвратный поворот платформы экскаватора до момента выхода ковша в точку разгрузки, так как ковш, несмотря на возвратное движение платформы по инерции, выйдет в исходную для выгрузки точку; – не допускать превышения угла поворота экскаватора при работе в отвал 120°, а при выгрузке в автосамосвалы – 90°; – при выгрузке в отвал разгрузку ковша начинать во время поворота стрелы несколько раньше, чем при выгрузке в автосамосвалы, так как в этом случае не требуется большая точность выгрузки.

Это создает при копании меньшее сопротивление; при копаний несвязных легких грунтов (песок, супесь) — ковш увеличенной вместимости или с дополнительными надставленными стенками, позволяющими загрузить в ковш за один проход на 15-20% больше грунта; при копании под водой – ковш с отверстиями в стенках для слива воды; – передвигать экскаватор вдоль лобового забоя по мере его разработки на расстояние, не превышающее 1/4-1/5 длины стрелы, а вдоль бокового забоя — на половину длины гусеницы; – не допускать высыпания грунта из ковша в процессе его поворота на выгрузку, для чего следить, чтобы передняя режущая часть ковша была выше задней; – учитывая подвеску ковша драглайна на канате, с целью сокращения времени на загрузку и возврат ковша в забой следует начинать возвратный поворот платформы экскаватора до момента выхода ковша в точку разгрузки, так как ковш, несмотря на возвратное движение платформы по инерции, выйдет в исходную для выгрузки точку; – не допускать превышения угла поворота экскаватора при работе в отвал 120°, а при выгрузке в автосамосвалы – 90°; – при выгрузке в отвал разгрузку ковша начинать во время поворота стрелы несколько раньше, чем при выгрузке в автосамосвалы, так как в этом случае не требуется большая точность выгрузки.

Экскаватор с оборудованием драглайн используется в лобовых и боковых забоях. В лобовом забое экскаватор разрабатывает грунт перед собой, отступая по мере выработки забоя назад. Этот способ отличается тем, что при работе в отвал угол поворота платформы экскаватора не превышает 90° независимо от того, в какой часта забоя разрабатывается грунт. Однако такой способ работы экскаватора целесообразен, если отсыпанный вал грунта не лежит на полосе, входящей во фронт работ экскаватора, а минимальное расстояние между отсыпанными грунтами и краем забоя зависит от высоты вала и угла естественного откоса отсыпанного грунта. Естественно, чем ближе вал грунта от забоя, тем меньше угол поворота стрелы экскаватора и, следовательно, меньше время, затрачиваемое на поворот.

Если необходимо удалять грунт из зоны работы, например в случае разработки широких выемок и котлованов, то при том же лобовом забое предусматривают выгрузку грунта в автосамосвалы. В этом случае они подходят к месту загрузки и загружаются либо на уровне экскаватора по верху забоя, либо по дну забоя. И в том, и другом случае с целью безопасности для кабины и удобства загрузки кузова автосамосвалы подходят сзади и располагаются кабинами вперед. Однако следует иметь в виду, что движение по дну забоя менее предпочтительно из-за возможных неудовлетворительных грунтовых условий.

И в том, и другом случае с целью безопасности для кабины и удобства загрузки кузова автосамосвалы подходят сзади и располагаются кабинами вперед. Однако следует иметь в виду, что движение по дну забоя менее предпочтительно из-за возможных неудовлетворительных грунтовых условий.

При такой схеме работы угол поворота платформы экскаватора может не превышать 70°, что достаточно выгодно с точки зрения производительности.

В лобовом забое возможен и такой способ, когда угол поворота стрелы экскаватора не превышает 15°. При этом способе автосамосвалы подаются по дну забоя задним ходом к его торцевой части, а отъезжают после загрузки вперед. Это возможно, когда грунтовые условия дна позволяют многократно передвигать автосамосвалы с места на место. Ковш заполняется попеременно с обеих сторон автосамосвала. При этом после копания, например справа от автосамосвала, ковш перемещается для выгрузки влево, сходу выгружается в кузов и продолжает движение дальше в новое место копания, уже слева от автосамосвала, и все повторяется в обратном направлении. Здесь практически отсутствуют потери времени на поворот ковша, однако требуется чрезвычайно четкая смена автотранспортных средств, так как под погрузку устанавливается один автосамосвал. Выигрыша во времени может не быть, если произойдет задержка в смене автосамосвалов.

Здесь практически отсутствуют потери времени на поворот ковша, однако требуется чрезвычайно четкая смена автотранспортных средств, так как под погрузку устанавливается один автосамосвал. Выигрыша во времени может не быть, если произойдет задержка в смене автосамосвалов.

Рис. 41. Схемы работы экскаватора с оборудованием драглайн а – в лобовом забое с выгрузкой в отвал; б,в – в лобовом забое с погрузкой в автосамосвалы; г — в боковом забое с выгрузкой в отвал; д, е — в боковом забое с погрузкой в автосамосвалы

В боковом забое (рис. 41,г) экскаватор разрабатывает грунт, постепенно перемещаясь вдоль забоя сбоку от него.

Такое движение вынуждает располагать рабочее оборудование поперек ходовой гусеничной тележки. Работа в боковом забое отличается от работы в лобовом забое, так как место выгрузки в отвал при боковой разработке неибезжно располагается за экскаватором, а это влечет за собой больший по сравнению с лобовой разработкой угол поворота платформы экскаватора на выгрузку (160—180°). При этом по мере движения экскаватора за ним образуется вал отсыпанного грунта, располагающийся параллельно забою. Такая схема работы экскаватора в боковом забое на первый взгляд неудобна, рациональна в том случае, если требуется сразу отсыпать грунт в земляное сооружение, удаленное от забоя (например, отсыпать дорожную насыпь из резерва), или предварительно отсыпать грунт в отвал с тем, чтобы другой экскаватор таким же образом перенес грунт дальше в земляное сооружение.

При этом по мере движения экскаватора за ним образуется вал отсыпанного грунта, располагающийся параллельно забою. Такая схема работы экскаватора в боковом забое на первый взгляд неудобна, рациональна в том случае, если требуется сразу отсыпать грунт в земляное сооружение, удаленное от забоя (например, отсыпать дорожную насыпь из резерва), или предварительно отсыпать грунт в отвал с тем, чтобы другой экскаватор таким же образом перенес грунт дальше в земляное сооружение.

При выгрузке грунта в автосамосвалы появляется возможность уменьшить угол поворота платформы, так как транспортные возможности автомашин позволяют поставить их значительно удобнее и ближе.

Если автосамосвалы подъезжают по верху забоя (рис. 41,д), то для их загрузки необходимо поворачивать стрелу на угол 70—90°. При этой схеме автосамосвалы проезжают сзади экскаватора и располагаются при загрузке параллельно кромке забоя в непосредственной близости от нее кузовом к экскаватору, а отъезжают от экскаватора вдоль забоя. При этом они могут загружаться попеременно с обеих t горон экскаватора, но более предпочтительно с той стороны, куда перемещается экскаватор ,где край забоя еще не срезан ковшом и позволяет автосамосвалам занимать более удобное по отношению к экскаватору положение, что уменьшает угол поворота стрелы на 3—5%.

При этом они могут загружаться попеременно с обеих t горон экскаватора, но более предпочтительно с той стороны, куда перемещается экскаватор ,где край забоя еще не срезан ковшом и позволяет автосамосвалам занимать более удобное по отношению к экскаватору положение, что уменьшает угол поворота стрелы на 3—5%.

При боковом забое более производительная работа экскаватора с оборудованием драглайн возможна при подъезде автосамосвалов по дну забоя (рис. 41,е). При этом способе автосамосвалы подходят под погрузку задним ходом параллельно стреле экскаватора и располагаются перед ним чуть сбоку. При этом угол поворота стрелы составляет небольшую величину – около 10-15 , а так как возможен подход двух автосамосвалов — справа и слева от экскаватора, то их загрузка производится попеременно, с минимальными затратами времени на поворот экскаватора. Параллельная подача автотранспорта исключает потери времени на его смену. Производительность экскаватора при этом способе наивысшая. Однако для четкой работы автосамосвалов необходимо следить за грунтовыми условиями на дне забоя, чтобы не допустить буксирования и задержки автосамосвалов, обеспечить пространство для их маневрирования. Лучше всего это обеспечивается применением бульдозеров, способных легко спланировать дно забоя, убрать колеи, удалить воду, камни и пр.

Лучше всего это обеспечивается применением бульдозеров, способных легко спланировать дно забоя, убрать колеи, удалить воду, камни и пр.

Очень часто от экскаватора с оборудованием драглайн требуется тщательная планировка откосов земляных сооружений, например откосов каналов. В этом их преимущество перед другими типами экскаваторов, за исключением, пожалуй, только экскаваторов-планировщиков с телескопической стрелой.

Экскаватор может вести планировку любым ковшом драглайна. Однако наибольший эффект достигается при применении специального планировочного ковша, предназначенного для чистовой отделки поверхности. Этот ковш имеет прямую режущую кромку и плоское днище. При работе его забрасывают на дно канала и при подтягивании с помощью тягового каната (рис.42,в) вдоль плоскости откоса все неровности поверхности срезаются и тем самым откос планируется, а так как ковш снабжен плоским дном и ровной режущей кромкой, то параллельные проходы ковша по откосу создают в целом ровную поверхность откоса. При этом, естественно, экскаватор постепенно передвигается вдоль планируемого откоса. Планировочные работы ведутся в основном при боковом копании (в боковом забое).

При этом, естественно, экскаватор постепенно передвигается вдоль планируемого откоса. Планировочные работы ведутся в основном при боковом копании (в боковом забое).

Планировочная операция завершает строительство каналов и других сооружений, поэтому объем срезаемого грунта зачастую невелик. Его не требуется специально выгружать в отдаленный отвал или в автосамосвалы. Этот грунт либо остается на кромке забоя, либо им засыпают какие-либо углубления в зоне работы экскаватора, поэтому планировочные операции, не требующие регулярного поворота стрелы, достаточно производительны.

Наиболее эффективно вести планировку откосов не тем экскаватором, который производит основное копание, а экскаватором, специально оборудованным планировочным ковшом. Такой экскаватор может обслуживать последовательно несколько объектов, сооружаемых одновременно несколькими машинами, ицянм вслед. В противном случае при работе одного и того же экскаватора на копании и планировке требовалась бы регулярная смена ковша драглайна на планировочный, что приводило бы к потерям времени и производительности машин.

В некоторых случаях на строительстве требуется производить планировку не откосов, а значительных горизонтальных площадей, например дна больших водохранилищ и др. В этих случаях используются не один, а два или несколько экскаватора с оборудованием драглайн.

Сама планировка подразумевает срезку небольшого слоя грунта, значительно меньшего, чем может разработать по паспортным данным экскаватор с ковшом драглайна. Но зато от экскаватора требуется достичь относительно ровной поверхности грунта и удалить срезанный грунт на значительное расстояние. В этом случае экскаватор работает с обычным ковшом драглайна, так как не требуется очень гладкая поверхность. На объекте он используется, как правило, в паре с другим таким же экскаватором или даже в группе из нескольких машин.

Возможен случай, когда один экскаватор срезает грунт, планируя поверхность, а другой использует этот срезанный грунт для засыпки углублений той же поверхности, но в месте, удаленном от места срезки грунта.

Производительность экскаватора при больших планировочных работах зависит от принятой схемы совместной работы экскаваторов. Так, если место копания грунта и место его отсылки находятся в зоне, достижимой для рабочего оборудования двух установленных друг за другом машин, то более выгодно работать по схеме, применяемой передовыми машинистами (см. рис.42,Но, с другой стороны, работа по схеме (рис.42,в), когда один экскаватор переносит срезанный грунт и отсыпает в валик на максимально удаленном от места копания расстоянии (экскаватор поворачивается на угол до 180 ), а другой забирает грунт из валика и переносит также на максимальное расстояние, применима при большем взаимном удалении мест копания и выгрузки грунта. Тогда, несмотря на затраты времени на поворот экскаватора, выигрыш заключается в том, что потери времени на поворот окупаются переносом грунта сразу на большое расстояние.

Каталог запчастей для экскаваторов (драглайн), с доставкой Москве и России.

- Запчасти для спецтехники

- Драглайны экскаваторы

BUCYRUS

УРАЛМАШ

HEC

P&H

PROMEX

ИЗТМ

КРАСТЯЖМАШ

НКМЗ

ЭКСКО

CATERPILLAR

Осуществляем продажу запчастей, комплектующих и расходных материалов для экскаватора (драглайн).

Предлагаем запчасти для экскаваторов (драглайн) в широком ассортименте. Каталог запчастей экскаваторов (драглайн) на нашем сайте включает как небольшие детали, так и системы в сборе. В частности, вы всегда можете у нас приобрести механизмы передвижения, поворота, сдавания, опорно-поворотные устройства или корпусы. Также вы найдёте у нас ремкомплекты, например, для навесного оборудования, гидроцилиндров, гидрораспределителей и другого оборудования. Покупка систем целиком позволяет значительно экономить, когда требуется одновременно большое число деталей.

В частности, вы всегда можете у нас приобрести механизмы передвижения, поворота, сдавания, опорно-поворотные устройства или корпусы. Также вы найдёте у нас ремкомплекты, например, для навесного оборудования, гидроцилиндров, гидрораспределителей и другого оборудования. Покупка систем целиком позволяет значительно экономить, когда требуется одновременно большое число деталей.

Запчасти

0 ₽

FT800A.40L.029 РУЛЕВАЯ КОЛОНКА В СБОРЕ

2 720 ₽

Форсунка Common Rail DLLA147P1814 / 0433172107 на форсунке 0445120153 для автомобиля Камаз

0 ₽

490B-03015 ВЫПУСКНОЙ КЛАПАН SP107254

0 ₽

ГЕНЕРАТОР 6N9294 Генератор

0 ₽

4120002116 КЛАПАН ВЛЭ-150С СДЛГ ЧАСТИ

1 200 ₽

Детали бульдозера Подшипник 14Y-50-11460 для бульдозера D65E-12

0 ₽

Палец SANY 13077579

0 ₽

13053063 4110000991002 ИНЖЕКЦИОННЫЙ НАСОС WEICHAI SDLG

21 600 ₽

Запчасти для экскаваторов Зубчатое кольцо 1025787 для экскаватора ZX200-3 ZAXIS200 ZAXIS210

Фотографии по обслуживанию и ремонту экскаватора (драглайн)

АвтобетононасосыАвтобетоносмесители, автомиксерыАвтовышка, автогидроподъемникАвтокран, автомобильный кранАвтопогрузчики вилочныеБашенный кран без оголовка башниБашенный кран верхнеповоротныйБашенный кран с подъемной стрелойБетонораздаточные стрелыБетоноукладчикиБоковые погрузчикиБульдозерыБурильно-крановая машина, ямобурВнедорожный кранГрейдеры, автогрейдерыГрунтовые каткиГусеничные асфальтоукладчикиГусеничные экскаваторыГусеничный кран решетчатыйДизельные генераторы и электростанцииДизельные компрессорыДорожные фрезы для асфальтаДраглайны экскаваторыДумперы, мини-самосвалыКарьерные бульдозеры гусеничныеКарьерные бульдозеры колесныеКарьерные погрузчики гусеничныеКарьерные самосвалы внедорожныеКарьерные экскаваторы гидравлическиеКоленчатый подъемникКолесные асфальтоукладчикиКолесные экскаваторыКомбинированные каткиКран на короткобазовом шассиКран-манипулятор, КМУМини-кранМини-погрузчики гусеничныеМини-погрузчики с бортовым поворотомМинитракторыМини-экскаваторы гусеничныеМини-экскаваторы колесныеНестандартные экскаваторыПневмоколесные каткиРастворонасосыРастворосмесителиСтационарные бетононасосыТелескопический погрузчикТехника для разрушения, демонтажа зданийТракторные прицепыТракторыШтукатурные станцииЭкскаваторы-погрузчики

Услуги

Контакты

+7 (915) 895-68-28

Новое шоссе, 38, Долгопрудный, Московская область, Россия

info@remont-betononasosa. ru

ru

улица Евдокимовская, 11, Индустриальный, Краснодарский край, Россия

Драглайновые экскаваторы и горнодобывающая промышленность — оборудование и подрядные работы

Посмотреть полную статью здесь.

На выполнение некоторых строительных проектов уходят годы. Но добыча полезных ископаемых может работать десятилетиями. Они требуют огромных единиц оборудования, которые могут оставаться на месте. Экскаваторы-драглайны, созданные для горнодобывающей промышленности, являются не только одними из самых больших когда-либо созданных машин, но и самыми производительными.

Использование экскаваторов-драглайнов в горнодобывающей промышленности

Экскаваторы-драглайны в горнодобывающей промышленности используются для удаления вскрышных пород — всего, что мешает получению реального продукта. Например, удаление грунта и породы с поверхности над угольным пластом. Эта вскрышная порода перепрофилируется, в некоторых случаях откладывается для пополнения карьера, когда ресурсы истощаются. Экскаваторы-драглайны делятся на две основные категории:

Экскаваторы-драглайны делятся на две основные категории:

Стандартный подъемный кран – с лебедкой

Первая категория драглайнов основана на стандартном подъемном кране. Добавьте барабан лебедки к гусеничному крану, и вы получите драглайн. Этот тип экскаватора-драглайна строится за пределами площадки и доставляется в шахту. Их можно легко демонтировать и собрать заново. Этот экскаватор-драглайн чаще используется в гражданском строительстве — для строительства дорог, портов и мостов.

Построен на месте

Для крупных горных работ необходим более крупный и тяжелый экскаватор-драглайн. Этот тип оборудования должен быть построен на месте. Перевозка обошлась бы слишком дорого. Эти огромные экскаваторы-драглайны предназначены для того, чтобы оставаться на месте и в эксплуатации десятилетиями. Экскаваторы-драглайны на месте обычно используются при добыче угля и нефтеносных песков. Они также используются для дноуглубительных работ в каналах и прудах.

Экскаваторы-драглайны на месте обычно используются при добыче угля и нефтеносных песков. Они также используются для дноуглубительных работ в каналах и прудах.

Как работают драглайны в горнодобывающей промышленности

По сути, большой ковш отбрасывается от экскаватора-драглайна и тащится обратно, зачерпывая материал по мере его движения. Он предназначен для того, чтобы быстро подобрать этот материал и сбросить его на небольшое расстояние. Он может сделать это гораздо быстрее, чем стандартный экскаватор. Затем материал может быть перемещен за пределы площадки.

Ковш экскаватора-драглайна

Структура экскаватора-драглайна

Экскаватор-драглайн состоит из стрелы, ковша, тягового каната, подъемного каната и приводных двигателей. Несколько веревок и цепей используются для управления ковшом. Ковш крепится с помощью ферменной конструкции, называемой стрелой драглайна. Подъемный канат приводится в действие двигателем и поддерживает сборку подъемника и муфты. Он удерживает ковш подальше от стрелы. Тяговый трос перемещает ковш горизонтально назад к машине.

Тяговый трос перемещает ковш горизонтально назад к машине.

Известные экскаваторы-драглайны

Когда-то драглайны были гигантскими машинами. К сожалению, оказалось, что их использование и обслуживание обходятся дороже, и они были демонтированы. Сегодняшние машины сравнительно меньше, но все еще мощные. Одним из самых больших экскаваторов-драглайнов на сегодняшний день является P&H 9020XPC производства Komatsu. Но история гигантских драглайнов по-прежнему интересует многих. Среди них два великих:

Big Muskie

Компания Bucrius-Erie построила только один драглайн мощностью 4250 Вт. Построен в 1969 г., на строительство ушло 200 000 часов и обошлось в 25 миллионов долларов. Гигантский драглайн, получивший название «Большой Маски», находился в эксплуатации более двух десятилетий. В 1991 году Большого Маски выгнали на пастбище. Сочетание более высоких затрат на электроэнергию и более низкого спроса на уголь сделало его эксплуатацию слишком дорогой. Кроме того, машина была слишком дорогой для демонтажа. Никто бы не купил его; он простоял без дела восемь лет. Наконец, Агентство по охране окружающей среды (EPA) подтолкнуло этот вопрос. Новое законодательство требовало вывоза старых машин с заброшенных участков открытых горных работ. Big Muskie был разобран и продан на металлолом. Ну, почти весь он. 240-тонный ковш Big Muskie с гордостью выставлен в Мемориальном парке горняков в Огайо как дань уважения шахтерам.

Никто бы не купил его; он простоял без дела восемь лет. Наконец, Агентство по охране окружающей среды (EPA) подтолкнуло этот вопрос. Новое законодательство требовало вывоза старых машин с заброшенных участков открытых горных работ. Big Muskie был разобран и продан на металлолом. Ну, почти весь он. 240-тонный ковш Big Muskie с гордостью выставлен в Мемориальном парке горняков в Огайо как дань уважения шахтерам.

Bagger 288

Германия изобрела Bagger 288, маломощный высокоэффективный роторный экскаватор. В 1978 году он был признан самым тяжелым наземным транспортным средством в мире весом 45 500 тонн. Сегодня он по-прежнему является самым большим наземным транспортным средством высотой 311 футов и длиной 705 футов. Впервые он был запущен в работу на угольном карьере Tagebau Hambach при удалении вскрышных пород. Затем в 2001 году Bagger 288 был перевезен на угольную шахту Tagebau Garzweiler. Потребовалось 70 рабочих и 15 миллионов немецких марок, чтобы переместить гигантскую машину всего на 14 миль. Bagger 288 может добывать 240 000 тонн угля в день. Каждый из его 18 ковшей вмещает 8,6 кубических ярда. Его судьба пока неизвестна — Германия планирует к 2038 году полностью отказаться от всех угольных электростанций9.0005

Затем в 2001 году Bagger 288 был перевезен на угольную шахту Tagebau Garzweiler. Потребовалось 70 рабочих и 15 миллионов немецких марок, чтобы переместить гигантскую машину всего на 14 миль. Bagger 288 может добывать 240 000 тонн угля в день. Каждый из его 18 ковшей вмещает 8,6 кубических ярда. Его судьба пока неизвестна — Германия планирует к 2038 году полностью отказаться от всех угольных электростанций9.0005

Развивающиеся технологии

Операторы экскаватора-драглайна приводят к непостоянству результатов продукта – разница может достигать 15 %. Такие компании, как Mineware и CRCMining, работают над системами автоматизации для повышения производительности операторов. Их цель состоит в том, чтобы обеспечить мгновенное руководство по местоположению, копанию и сбросу. Система мониторинга драглайнов Pegasys от Mineware может повысить производительность на 12 % благодаря информации в режиме реального времени и обучению операторов драглайнов прямо на рабочем месте.

Система мониторинга драглайнов Pegasys от Mineware может повысить производительность на 12 % благодаря информации в режиме реального времени и обучению операторов драглайнов прямо на рабочем месте.

Основные производители экскаваторов-драглайнов

Caterpillar

Компания Caterpillar предлагает несколько моделей экскаваторов-драглайнов, включая модель 8750. Длина стрелы составляет 360–435 футов. Вместимость его ковша составляет 100-152 кубических ярда, а рабочий вес составляет около 13,1-15,9 миллионов фунтов.

CAT 8750

Komatsu

У Komatsu есть несколько моделей экскаваторов-драглайнов, оснащенных впечатляющими технологиями. P&H 9020C имеет настраиваемую длину стрелы от 300 до 405 футов и объем ковша от 75 до 117 кубических ярдов. В стандартную комплектацию входит электрическая система управления Komatsu Centurian. Эта система имеет несколько особенностей интеграции. P&H 9020C имеет цифровые приводы постоянного тока. Это позволяет увеличить скорость двигателя по сравнению с аналоговыми приводами.

Liebherr

Карьерный драглайн Liebherr HS 8300 имеет длину стрелы до 164 футов и вместимость ковша до 15 кубических ярдов. (Хотя в видеоролике компании о продукте говорится, что он может быть «оснащен ковшами объемом до 17 кубических ярдов».) Эта модель оснащена гибридным приводом мощностью 1675 лошадиных сил, который потребляет меньше топлива.

Завершение

Экскаваторы с драглайном в горнодобывающей промышленности имеют решающее значение для быстрого и безопасного удаления вскрышных пород и материала. Самые большие машины собираются на месте. Первоначальные инвестиции огромны, но высокая производительность и низкая стоимость в течение десятилетий службы оправдывают затраты. Экскаватор-драглайн не сильно изменился, но технологии улучшают его производительность в полевых условиях. Идеальное сочетание грубой силы и ума.

Идеальное сочетание грубой силы и ума.

Посмотреть полную статью можно здесь.

5.1.1b: Погрузочные, драглайны, лопаты и гидравлические экскаваторы

Распечатать

5.1.1b: Погрузочные, драглайны, лопаты и гидравлические экскаваторы

Вы помните, что производственный цикл для твердых руд составляет бурение -взрыв- погрузка -перевозка ; в то время как для более мягких руд это выемка- погрузка -транспортировка . Я подчеркиваю нагрузку, потому что хочу поговорить об оборудовании, используемом для загрузки. В более твердых рудах материал отделяется от рудного тела буровзрывными работами. После того, как он освобожден, его обычно нужно загрузить во что-то, чтобы его можно было вытащить из шахты. В более мягких рудах, если используется рыхлитель, дробленая руда потребует загрузки. В более мягких рудах часто бывает целесообразно освободить их от рудного тела путем копания или выемки грунта без необходимости бурения и взрывных работ. После освобождения руда обычно загружается во что-то, чтобы ее можно было вытащить из шахты. Кстати, я использую слово что-то для описания вывоза из шахты. Я буду более точным в ближайшее время, когда мы рассмотрим перевозки.

После освобождения руда обычно загружается во что-то, чтобы ее можно было вытащить из шахты. Кстати, я использую слово что-то для описания вывоза из шахты. Я буду более точным в ближайшее время, когда мы рассмотрим перевозки.

Причина такого краткого обзора различий в производственных циклах заключается в том, что оборудование, используемое для погрузки твердых руд, иногда используется как для извлечения, так и для погрузки более мягких руд. Я хочу, чтобы вы знали об этом сейчас, чтобы вы не сбились с толку, когда мы столкнемся с этим с некоторыми единицами погрузочного оборудования.

Драглайны

Драглайны способны выкапывать огромное количество материала, а затем размещать этот материал на достаточном расстоянии от самого драглайна. Вот некоторые из наиболее важных характеристик драглайнов.

- Ковш наполняется путем подтягивания (перетаскивания) ковша к драглайну.

- Драглайн может копать только на уровне ниже уровня, на котором находится драглайн.

- Ковш оснащен «зубьями» для облегчения земляных работ, но даже в этом случае он эффективен только для более мягких материалов или материалов, подвергшихся взрывной обработке.

- Размер драглайна , размер , основан на вместимости ковша. 15-ярдовый драглайн имеет вместимость ковша 15 ярдов 3 . Обычно драглайны находятся в диапазоне 60–150 ярдов. Самый большой из когда-либо построенных имел вместимость ковша 220 ярдов 3 . Он мог наполнить ковш, повернуть его к месту разгрузки почти в 300 футах от машины, выгрузить ковш и вернуться, чтобы начать цикл заново за 45 секунд!

- Вылет драглайна определяет расстояние от машины, на котором можно сбрасывать материал. Максимальная досягаемость составляет примерно 450 футов.

- Вес драглайна настолько велик, приближаясь к 8000 тонн в более крупных единицах, что гусеничные ленты используются только на самых маленьких драглайнах, вместо этого они сидят на двух больших «башмаках» для распределения веса.

Башмаки прикреплены к эксцентриковым кулачкам с приводом, которые позволяют драглайну двигаться по мере продвижения горных работ.

Башмаки прикреплены к эксцентриковым кулачкам с приводом, которые позволяют драглайну двигаться по мере продвижения горных работ.

Рисунок 5.1.11: Драглайн

источник: страница продукта CAT dragline

Драглайны обычно используются для удаления вскрышных пород, также известного как вскрышные работы , при добыче открытым способом. Во многих случаях вскрышные породы бурятся и взрываются для облегчения их удаления драглайном. Иногда драглайн также используется для удаления руды.

Лопаты

Лопаты могут загружать большое количество материала, но меньше, чем драглайны. Основное различие между лопатой и драглайном заключается в том, что лопата загружает материал на том же уровне, на котором находится лопата, до высоты стрелы лопаты. Вот некоторые дополнительные характеристики лопат.

- Ковш ковша заполняется путем вдавливания ковша в кучу материала. Это действие известно как скопление .

- Ковш оснащен «зубьями» для облегчения земляных работ, но даже в этом случае он эффективен только при работе с более мягкими материалами или материалами, подвергшимися взрывной обработке.

- Размер ковша основан на грузоподъемности ковша. 12-ярдовая лопата имеет вместимость ковша 12 ярдов 3 . Как правило, лопаты находятся в пределах 10 – 90 ярдов

- Высота копания лопаты определяется размером стрелы.

- Лопаты устанавливаются на большие гусеничные тележки, чтобы облегчить перемещение в берег, известное как движение вперед; а также для возможности перемещения лопаты к забоям или берегам.

Рисунок 5.1.12: Экскаватор в действии

источник: direct industry.com

Большие ковши используются для удаления вскрышных пород, и в этом случае они известны как вскрышные ковши. Возможно, чаще они используются для загрузки руды в грузовики. Взаимосвязь основных параметров экскаватора показана на этой диаграмме. Кроме того, я хотел бы, чтобы вы обратили внимание на проволочные тросы, которые используются для управления стрелой и рукоятью. Это исходная конфигурация для лопат. За последние три десятилетия все более популярной становится модификация экскаватора с гидроцилиндрами вместо тросов.

Башмаки прикреплены к эксцентриковым кулачкам с приводом, которые позволяют драглайну двигаться по мере продвижения горных работ.

Башмаки прикреплены к эксцентриковым кулачкам с приводом, которые позволяют драглайну двигаться по мере продвижения горных работ.