Содержание

Принцип работы и устройство электродвигателей?

Под электродвигателем подразумевается электротехнический механизм, который используется для получения механической энергии из электричества. Такое устройство распространено во всех сферах деятельности, включая промышленность и бытовую технику. Назначением техсредства считается приведение в движение присоединенных к нему механизмов. Есть большое количество модификаций электрического двигателя, но все они работают на одних и тех же принципах и имеют обязательный набор узлов.

Общая информация

Электродвигатели получили широкое распространение из-за нескольких качеств. Среди них:

- универсальность. Механизмы используются в различных сферах;

- простота и надежность;

- большой ресурс.

Используется несколько видов электродвигателей. По типу питания они могут быть постоянного и переменного тока. В первом случае электроэнергию двигатель получает от аккумулятора, батареи или блока. При переменном типе двигателя соединение идет напрямую к электросети.

При переменном типе двигателя соединение идет напрямую к электросети.

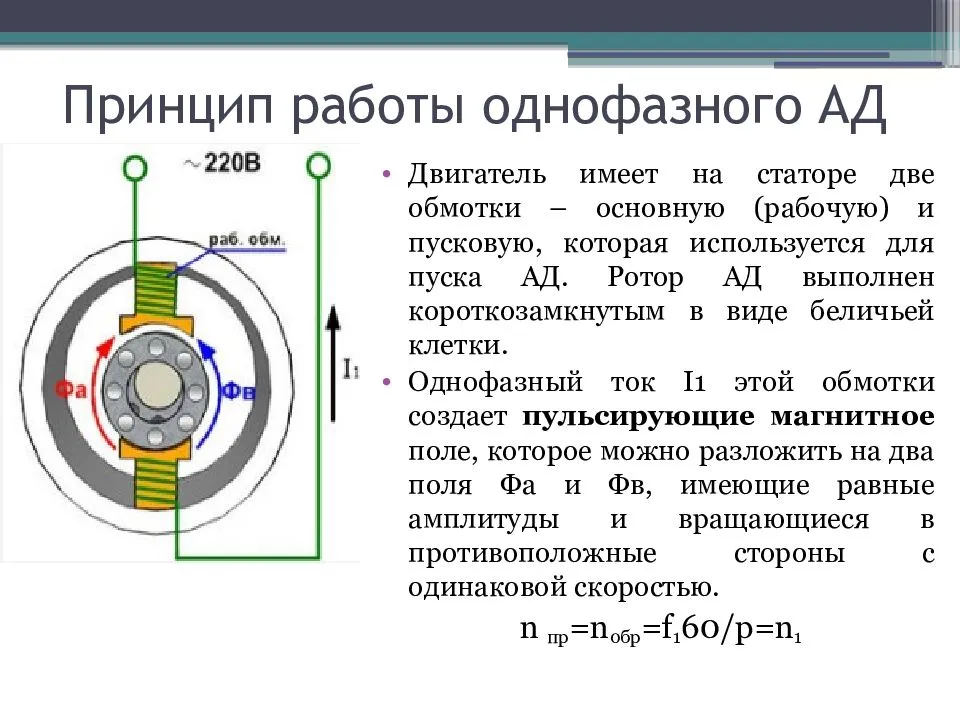

Принцип работы может быть синхронным и асинхронным. У механизма с синхронизацией есть обмотка на роторе, на которую подается напряжение. Асинхронные модели не обладают такими элементами и отличаются сниженной вращательной скоростью из-за отсутствия статорного магнитного поля.

Сам процесс взаимодействия осуществляется на основе влияния магнитного поля на элементы двигателя и приведение их во вращение. При поступлении в электродвигатель энергии внутри возникает электромагнитная индукция, которая в виде силы передается на вращающие сегменты.

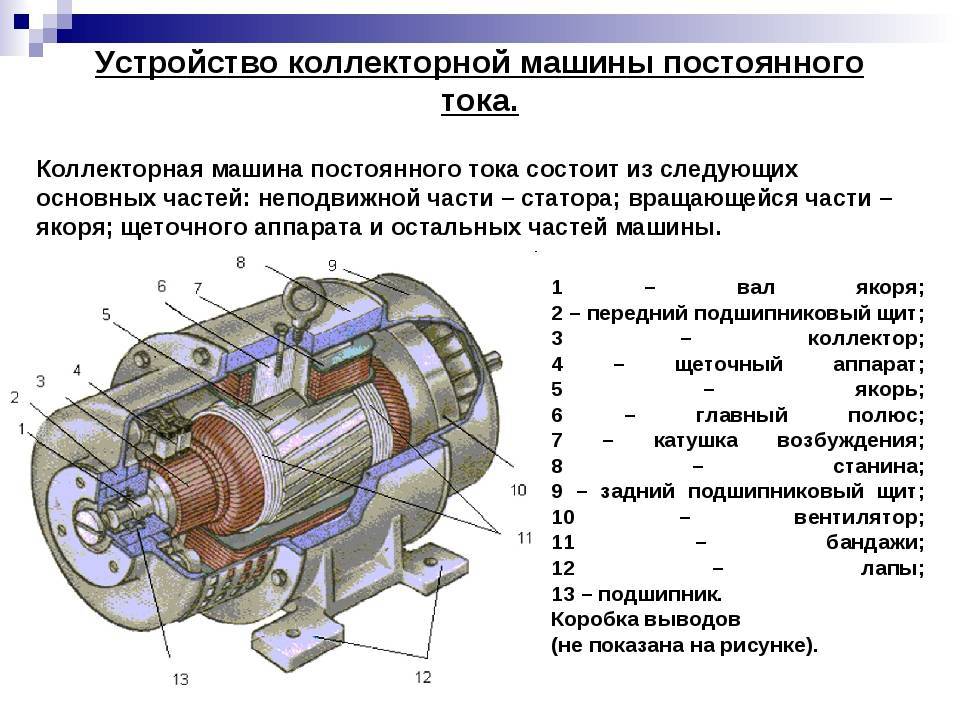

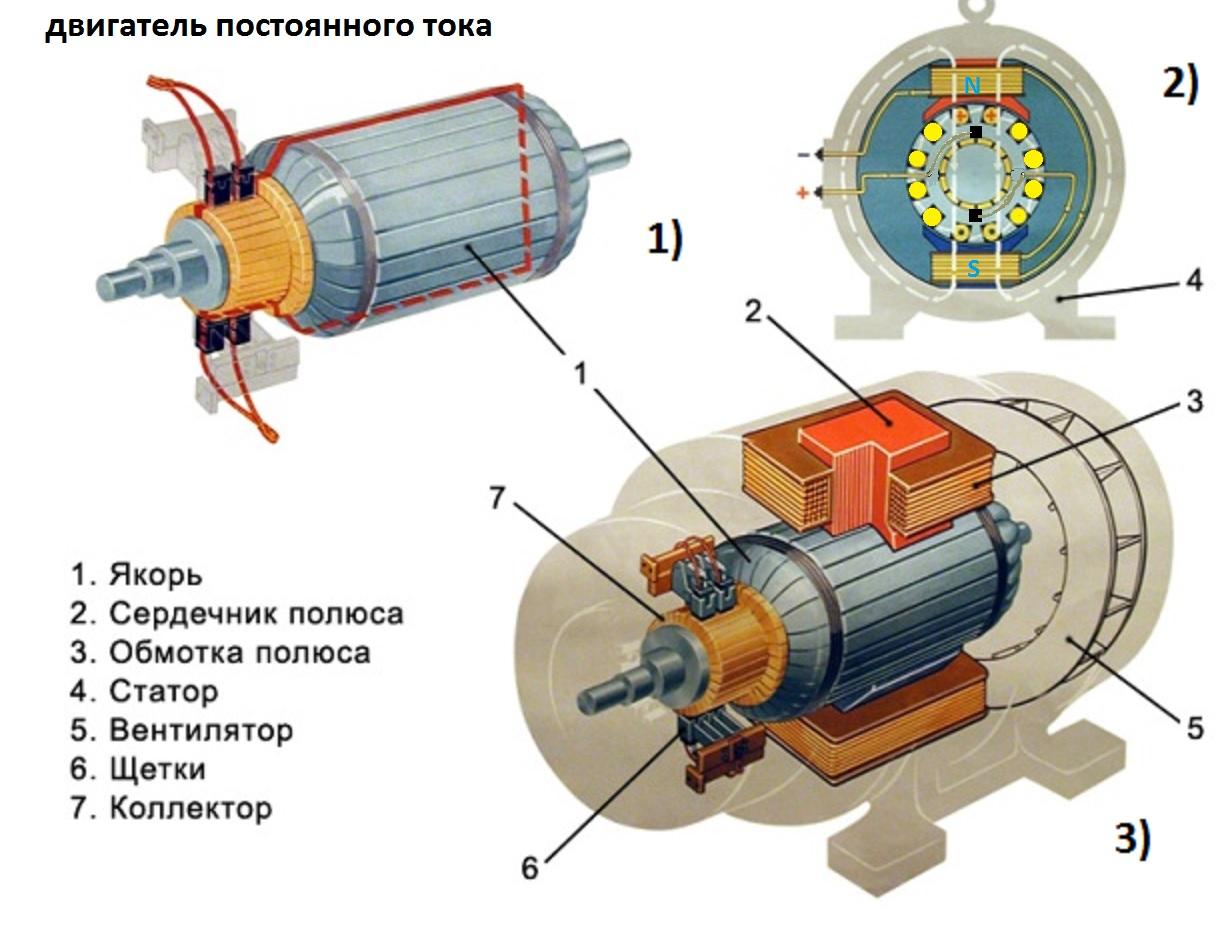

Устройство

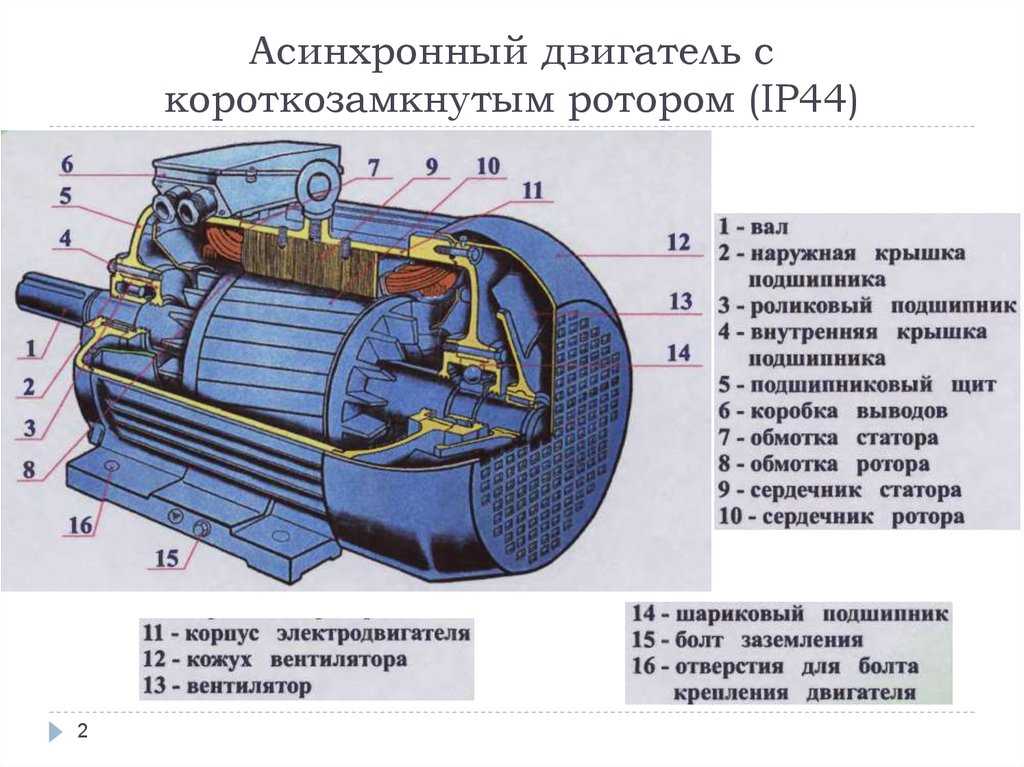

У электродвигателя есть стандартный набор узлов. Элементы:

- неподвижная часть в виде статора;

- в качестве подвижной части выступает ротор, который и формирует вращательный момент;

- коллектор. Он требуется для 2 функций, включая переключение тока при скользящих контактах, а также показатель роторного угла;

- скользящие контакты представлены в виде щеток, который находятся вне ротора и прижаты к коллектору.

Из электродвигателя формируется механизм электропривода, необходимый для функционирования оборудования.

Любой электродвигатель нуждается в двух основных частях, в частности подвижной и неподвижной части. Статорная часть включает в себя корпус, который создается из материалов немагнитного типа, медную обмотку с проволочным сечением квадратного или круглого типа, сердечник, собираемый из пакетов пластин стали электротехнического типа. В качестве немагнитных материалов выступает чугун или алюминиевый сплав.

Роторная часть состоит из сердечника, у которого конструкция формируется из стальных листов с пазовой алюминиевой заливкой, что дает создать набор стержней. Также используются торцевые кольца, необходимые для замыкания конструкции, и электродвигательный вал, запрессовываемый в роторную часть из стали высокой прочности.

Принцип работы

Весь принцип работы основан на электромагнитной индукции, при которой осуществляется взаимодействие двух полей статора с роторными магнитными полями. Это дает привести в движение подвижную часть, что приводит к появлению вращательного момента. Именно с его помощью часть, которая относится к подвижным, приводит к появлению механической энергии, возникающей при вращении.

Это дает привести в движение подвижную часть, что приводит к появлению вращательного момента. Именно с его помощью часть, которая относится к подвижным, приводит к появлению механической энергии, возникающей при вращении.

Такой вариант работы одинаков для всех типов электрических двигателей.

Особенности

Электродвигатели при изготовлении получают определенный набор характеристик, который заложен с помощью конструкционных особенностей и использования модификаций.

Основные показатели, определяющие возможности двигателя электрического типа:

- мощность;

- частота вращения в об/м;

- крутящий момент, который также называется вращающим;

- потребление тока;

- КПД в %;

- сетевое напряжение;

- частота сети.

При выборе требуется учитывать не только показатели, но и тип электрического двигателя. Асинхронные и синхронные двигатели используются в разных сферах из-за своих особенностей. Первый тип также отличается тем, что может иметь многофазное функционирование.

Первый тип также отличается тем, что может иметь многофазное функционирование.

На рынке встречается много модификаций, которые значительно отличаются от стандартного простейшего двигателя на электрической основе. В большинстве ситуаций производители пытаются повысить КПД или устранить основные недостатки механизма. Но принцип работы остается одним для всех моделей.

Электродвигатель работает на основе электромагнитной индукции, когда подвижная и неподвижная часть устройства контактируют с друг другом электромагнитными полями. Это приводит к тому, что возникает вращательный момент, то есть электрическая энергия превращается в механическую. На рынке представлено много разнообразных моделей электродвигателей, но все они работают на одинаковых принципах и имеют однотипные составные части.

Привод и механизмы

Привод и механизмы

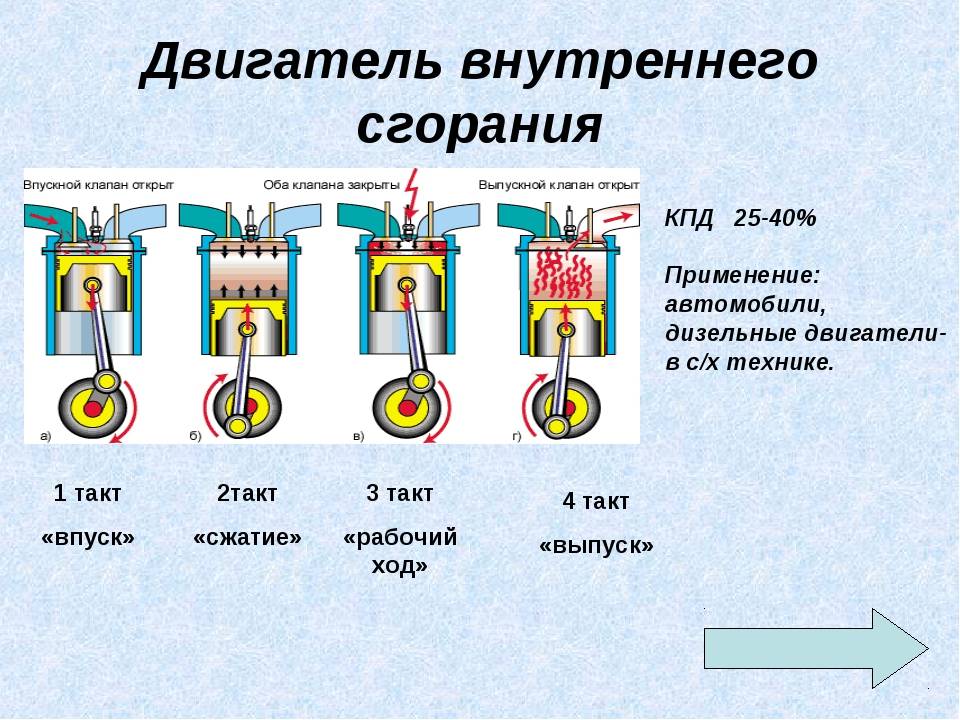

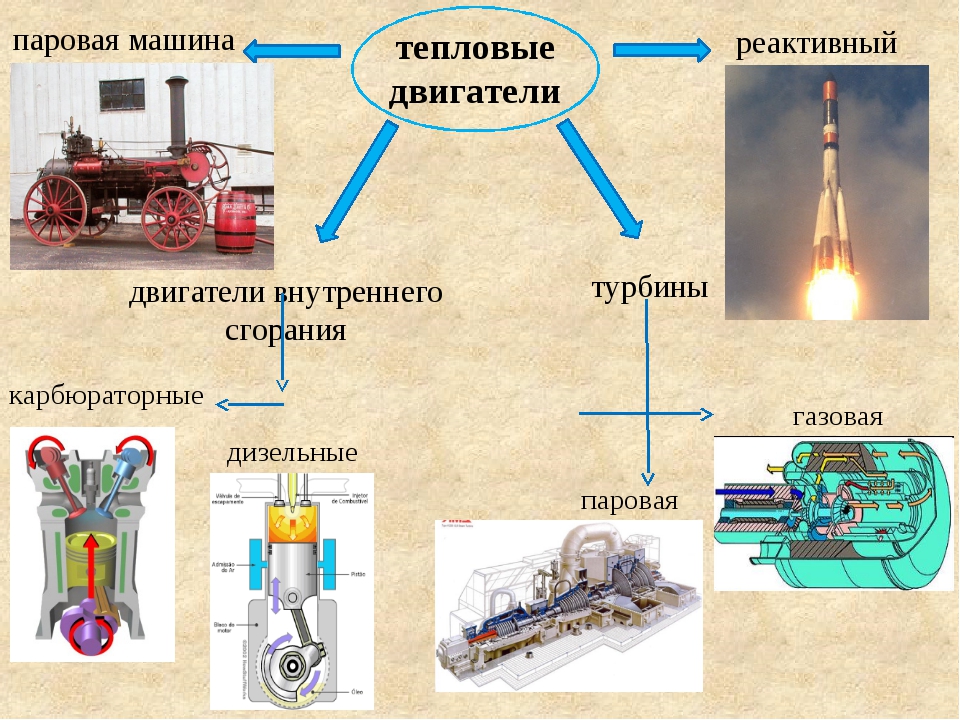

Различают машины с одномоторным и многомоторным приводом. При одномоторном приводе все механизмы приводятся в движение от одного двигателя. При многомоторном приводе механизмы приводятся отдельными двигателями. В качестве двигателей на одноковшовых экскаваторах применяются как двигатели внутреннего сгорания, так и электрические двигатели. Привод также может быть комбинированным (дизель-электрическим, дизель-гидравлическим и т. п.).

При многомоторном приводе механизмы приводятся отдельными двигателями. В качестве двигателей на одноковшовых экскаваторах применяются как двигатели внутреннего сгорания, так и электрические двигатели. Привод также может быть комбинированным (дизель-электрическим, дизель-гидравлическим и т. п.).

Двигатели внутреннего сгорания устанавливаются при одномоторном приводе, который для машин малой мощности получил большое распространение. Для экскаваторов используются дизели автотракторного типа. Дизельные экскаваторы успешно применяются на объектах с небольшим объемом работы, где отсутствует электроэнергия.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 84. Схема запасовки канатов при оборудовании обратной

Рис. 85. Схема запасовки канатов при оборудовании драглайна

Рис. 86. Схема запасовки каната при оборудовании грейфера

Включение отдельных механизмов и изменение вращения в одномоторном приводе производится с помощью фрикционных муфт и реверса. Для достижения плавности переходных режимов начали применять турбомуфты, турботрансформаторы и электромагнитные муфты скольжения.

Для достижения плавности переходных режимов начали применять турбомуфты, турботрансформаторы и электромагнитные муфты скольжения.

Привод от электрических двигателей применяется при наличии электроэнергии. Сменным силовым оборудованием дизельных экскаваторов служит одномоторный привод переменного тока с асинхронным двигателем. Преимуществами этого привода являются его постоянная готовность к работе, простота управления и обслуживания и высокий к. п. д. Вместе с тем этот привод так же, как и двигатель внутреннего сгорания, имеет жесткую внешнюю характеристику.

Рис. 87. Схема реверсивного механизма с коническими зубчатыми колесами:

1 — вертикальный вал; 2 — зубчатые колеса; 3 — коническое колесо вертикального вала; 4 — конические колеса горизонтального вала; 5 — ведомые шкивы муфты; 6 — ведущие шкивы; 7 — подшипники; 8 — главный трансмиссионный вал

Многомоторный привод, рассчитанный на работу от переменного тока, применяется редко. Широкое распространение для экскаваторов средней и большой мощности получил многомоторный привод постоянного тока, характерной чертой которого является наличие генераторов для каждого двигателя. Этот привод позволяет регулировать скорость вращения в широких пределах и отличается высокой надежностью в работе. Однако здесь относительно большая мощность затрачивается на управление работой электродвигателей. Кроме того, разгон двигателей при пуске несколько замедлен, зти недостатки устраняются применением привода, работающего по системе генератор — двигатель и имеющего электромашинный усилитель.

Этот привод позволяет регулировать скорость вращения в широких пределах и отличается высокой надежностью в работе. Однако здесь относительно большая мощность затрачивается на управление работой электродвигателей. Кроме того, разгон двигателей при пуске несколько замедлен, зти недостатки устраняются применением привода, работающего по системе генератор — двигатель и имеющего электромашинный усилитель.

Комбинированный привод в экскаваторах применяется в связи с особыми требованиями и специфическими условиями работы машины. Наиболее частой комбинацией является дизель-электрический и дизель-гидравлический приводы. Дизель-гидравлический привод широко применяется в экскаваторах малой мощности, а в последние годы стал применяться и на более мощных экскаваторах.

При одномоторном приводе от двигателя внутреннего сгорания вращение возможно только в одном направлении. Поэтому для изменения направления вращения обязательна установка реверсивного механизма. Обычно этот механизм служит для реверсирования не только поворотного, но и ходового механизмов. Опускание ковша и стрелы производится под действием их силы тяжести, поэтому эти механизмы не требуют установки специальных реверсов. Реверсирование движения осуществляется коническими или цилиндрическими зубчатыми колесами, а также планетарными передачами. Наибольшее распространение получили механизмы с коническими зубчатыми колесами. Схема такого механизма показана на рис. 87. Лебедка, предназначенная для подъема ковша, называется подъемной или главной лебедкой, а лебедка, с помощью которой осуществляется тяга ковша (при оборудовании драглайна), называется тяговой. Барабаны этих лебедок могут монтироваться на одном общем валу или на раздельных валах. В зависимости от этого различают одновальные и двух-вальные конструкции лебедок. В последнем случае эти лебедки устанавливаются на поворотной платформе друг за другом. При одновальной конструкции возможно все механизмы сдвинуть назад и этим снизить вес противовеса и габариты поворотной платформы. При такой конструкции улучшается также доступ к тем механизмам, которые расположены под поворотной платформой.

Опускание ковша и стрелы производится под действием их силы тяжести, поэтому эти механизмы не требуют установки специальных реверсов. Реверсирование движения осуществляется коническими или цилиндрическими зубчатыми колесами, а также планетарными передачами. Наибольшее распространение получили механизмы с коническими зубчатыми колесами. Схема такого механизма показана на рис. 87. Лебедка, предназначенная для подъема ковша, называется подъемной или главной лебедкой, а лебедка, с помощью которой осуществляется тяга ковша (при оборудовании драглайна), называется тяговой. Барабаны этих лебедок могут монтироваться на одном общем валу или на раздельных валах. В зависимости от этого различают одновальные и двух-вальные конструкции лебедок. В последнем случае эти лебедки устанавливаются на поворотной платформе друг за другом. При одновальной конструкции возможно все механизмы сдвинуть назад и этим снизить вес противовеса и габариты поворотной платформы. При такой конструкции улучшается также доступ к тем механизмам, которые расположены под поворотной платформой. Однако здесь усложняется конструкция лебедки и затрудняется обслуживание расположенных на поворотной платформе механизмов. Двухвальная лебедка по конструкции проще, удобнее при монтаже и демонтаже и может быть установлена при меньшей ширине поворотной платформы. Вместе с тем двухвальная лебедка требует более удлиненной платформы и противовес получается тяжелее. Для большинства универсальных строительных экскаваторов с емкостью ковша ниже 2 ж3 применяются одновальные лебедки. Двухвальные лебедки нашли применение при экскаваторах с большей емкостью ковша. При одновальных лебедках подъемный и тяговый барабаны свободно устанавливаются на валу на подшипниках качения и имеют независимое включение. Последнее производится фрикционными муфтами. Для остановки служат тормоза.

Однако здесь усложняется конструкция лебедки и затрудняется обслуживание расположенных на поворотной платформе механизмов. Двухвальная лебедка по конструкции проще, удобнее при монтаже и демонтаже и может быть установлена при меньшей ширине поворотной платформы. Вместе с тем двухвальная лебедка требует более удлиненной платформы и противовес получается тяжелее. Для большинства универсальных строительных экскаваторов с емкостью ковша ниже 2 ж3 применяются одновальные лебедки. Двухвальные лебедки нашли применение при экскаваторах с большей емкостью ковша. При одновальных лебедках подъемный и тяговый барабаны свободно устанавливаются на валу на подшипниках качения и имеют независимое включение. Последнее производится фрикционными муфтами. Для остановки служат тормоза.

Подъемная и тяговая лебедки могут быть нереверсивными и реверсивными. Реверсирование осуществляется специальным механизмом или путем установки (вместо обычных лебедок) лебедок кранового типа. Барабаны могут быть цилиндрическими, коническими и с криволинейной образующей. Применение конических барабанов с криволинейной образующей позволяет в процессе подъема ковша выгодно изменять действующие усилия и его скорости. Небольшая конусность барабана способствует также правильному навиванию каната, что повышает его долговечность. Гладкие и нарезные барабаны делаются из расчета однослойной навивки. Для удобства монтажа и замены рабочего оборудования барабаны часто делаются из двух половин, соединяемых болтами.

Применение конических барабанов с криволинейной образующей позволяет в процессе подъема ковша выгодно изменять действующие усилия и его скорости. Небольшая конусность барабана способствует также правильному навиванию каната, что повышает его долговечность. Гладкие и нарезные барабаны делаются из расчета однослойной навивки. Для удобства монтажа и замены рабочего оборудования барабаны часто делаются из двух половин, соединяемых болтами.

Напорные механизмы. Необходимые условия и скорости напора обеспечивают напорные механизмы. Ими снабжаются все типы прямых лопат, за исключением самых малых моделей, где напорное усилие создается движением стрелы. Напорные механизмы могут быть независимыми, зависимыми и комбинированными. Независимым называется такой механизм, где необходимые усилия и скорости напора не зависят от силы. натяжения и скорости каната механизма подъема. При многомоторном приводе кинематическая схема механизма независимого напора весьма проста. При одномоторном приводе этот механизм выполняется с канатной или с цепной передачей. Канатный привод предпочтительней, так как амортизирует действие динамических нагрузок. На рис. 88, а показана схема независимого напора. От звездочки напорного- механизма через цепь движение передается к напорному барабану. Выдвижение рукояти осуществляется навиванием напорного каната на напорный барабан. Для перемещения рукояти в обратном направлении реверсируется направление вращения напорного вала.

Канатный привод предпочтительней, так как амортизирует действие динамических нагрузок. На рис. 88, а показана схема независимого напора. От звездочки напорного- механизма через цепь движение передается к напорному барабану. Выдвижение рукояти осуществляется навиванием напорного каната на напорный барабан. Для перемещения рукояти в обратном направлении реверсируется направление вращения напорного вала.

На рис. 88, б показана схема зависимого канатно-реечного напорного механизма. Здесь скорости подъема и напора зависят друг от друга. При выдвижении рукояти подъемный канат сматывается с барабана и уменьшает скорость подъема ковша. Возвратное Движение рукояти осуществляется включением возвратного барабана и навиванием на него возвратного каната. При комбинированном напоре (рис. 88, в) второй конец подъемного каната закрепляется не на стреле, как это имеет место в случае независимого напора, а на напорном барабане. Поэтому при подъеме ковша дополнительное напорное усилие создается за счет силы тяжести ковша.

Механизм поворота. Вращения поворотной платформы экскаватора относительно ее вертикальной оси обеспечивает механизм поворота. При одномоторном приводе к механизму поворота относятся передачи от вала реверса до зубчатого венца нижней рамы. Зацепление зубчатого венца с ведущей шестерней может быть наружным и внутренним.

Рис. 88. Схемы напорных механизмов: а — независимый канатный напор; 6 — зависимый напор; в — комбинированный канатный напор при одновальной лебедке:

1 — вал; 2 — звездочка напорного механизма; 3 — подъемная лебедка; 4 — цепь; 5 — барабан напорной лебедки; 6 — канат; 7 — возвратный канат; 8 — блок; 9 — блоки головы стрелы; 10 — блок ковша; 11 — рукоять; 12 — подъемный канат; 13 — возвратный барабан

На рис. 89, а показана схема механизма поворота. При многомоторном приводе поворотное устройство может приводиться одним или двумя двигателями. В экскаваторах большой мощности механизм поворота обычно состоит из двух параллельно работающих механизмов, передающих вращение на общий зубчатый венец. На рис. 89, б показана схема такого механизма. Сдвоенный параллельно работающий механизм уменьшает суммарный маховой момент, что позволяет снизить габариты и повысить надежность и долговечность механизма. Поворотная платформа экскаватора нагружается осевыми и радиальными силами и опрокидывающим моментом.

На рис. 89, б показана схема такого механизма. Сдвоенный параллельно работающий механизм уменьшает суммарный маховой момент, что позволяет снизить габариты и повысить надежность и долговечность механизма. Поворотная платформа экскаватора нагружается осевыми и радиальными силами и опрокидывающим моментом.

Рис. 89. Схемы механизмов поворота и поворотных устройств: а — при одномоторном приводе; б — при многомоторном приводе; в — передача усилий через оси опорных роликов; г — передача усилий непосредственно через ролики; д — ролики-захваты: 1 — вертикальный реверсивный вал; 2 — промежуточный вал; 3 — вал поворотного механизма; 4 — зубчатые колеса; 5 — кулачковая муфта; 6 — тормоз; 7 — двигатели

Наиболее распространенным является двухрядное шариковое опорно-поворотное устройство.

Ходовой механизм. При одномоторном приводе ходовой механизм состоит из двух частей — верхней и нижней. Верхняя часть этого механизма, т. е. кинематическая цепь до вертикального вала, является общей с механизмом поворота. От вертикального вала движение передается на вертикальный ходовой вал и далее на горизонтальный ходовой вал. Горизонтальный ходовой вал состоит из двух полуосей и средней части, соединенных между собой при помощи кулачковых муфт. Муфты имеют независимое включение, что обеспечивает возможность поворота экскаватора. При многомоторном приводе гусеницы обычно приводятся от одного двигателя. Вместе с тем каждая из гусеничных тележек некоторых моделей экскаваторов большой мощности приводится от индивидуального двигателя.

От вертикального вала движение передается на вертикальный ходовой вал и далее на горизонтальный ходовой вал. Горизонтальный ходовой вал состоит из двух полуосей и средней части, соединенных между собой при помощи кулачковых муфт. Муфты имеют независимое включение, что обеспечивает возможность поворота экскаватора. При многомоторном приводе гусеницы обычно приводятся от одного двигателя. Вместе с тем каждая из гусеничных тележек некоторых моделей экскаваторов большой мощности приводится от индивидуального двигателя.

Ходовое оборудование. В экскаваторах ходовое оборудование применяется трех типов: гусеничное, пневмоколесное и шагающее. Наиболее Р спространенным является гусеничное ходовое оборудование. В зависимости от веса машины оно может быть двух, четырех-, шести- и восьми-гусеничным. При работе экскаватора на слабых и средних грунтах, где маловероятно появление больших сосредоточенных усилий, применяются многоопорные гусеницы рамной конструкции. В случае карьерных экскаваторов, работающих на плотных грунтах, применяются безрамные малоопорные гусеницы.

В последние годы, для машин малой мощности наметилась тенденция замены гусеничного хода пневмоколесным. Пневмоколесный ход значительно проще по конструкции, дешевле и долговечнее. Он допускает большие скорости передвижения. Машины на пневмоколесном ходу не разрушают дороги. Однако они обладают меньшим сцепным весом и тяговым усилием, имеют худшую проходимость в условиях бездорожья и при работе требуют специальных опорных устройств.

Как отмечалось выше, шагающее ходовое оборудование позволяет получать малые удельные давления на грунт и повышает маневренность. К его недостаткам относятся большие габариты ходового устройства, малая скорость передвижения и цикличность действия. Основными узлами шагающего ходового устройства являются: опорная база, лыжи и механизм шагания. Ходовое устройство может быть кривошипно-крейцкопф-ным, кривошипно-шатунным, эксцентриковым и гидравлическим. Недостатки механических передач (кривошипных и эксцентриковых) состоят в том, что здесь неизбежно наличие длинного и громоздкого ходового вала, пересекающего всю машину. Кроме того, все эти механизмы имеют постоянную высоту подъема, что неудобно при наличии препятствий различного размера. Развивающиеся динамические нагрузки довольно значительные. В гидравлических передачах имеется возможность регулировать шагающий ход в зависимости от высоты препятствия. Это позволяет снизить динамические нагрузки и уменьшить расход энергии.

Кроме того, все эти механизмы имеют постоянную высоту подъема, что неудобно при наличии препятствий различного размера. Развивающиеся динамические нагрузки довольно значительные. В гидравлических передачах имеется возможность регулировать шагающий ход в зависимости от высоты препятствия. Это позволяет снизить динамические нагрузки и уменьшить расход энергии.

Рабочие процессы. Рабочий цикл прямой лопаты состоит из следующих операций: копание, поворот на выгрузку, выгрузка, поворот в забой и опускание ковша. Вспомогательной операцией служит передвижка экскаватора, которая осуществляется по мере переработки забоя. В зависимости от типа экскаватора и емкости ковша, вида рабочего оборудования и условий работы продолжительность рабочего цикла колеблется в пределах от 15 до 60 сек. В случае прямой лопаты угол наклона стрелы составляет 50—60°. При легких грунтах угол может быть снижен до 35—45°. Копание начинается с подошвы забоя. При этом ковш опускается на грунт вблизи гусеничного хода. Угол между рукоятью и вертикалью составляет 10—20°. Такое положение ковша способствует лучшему врезанию его режущей кромки в грунт. В начале копания работает только подъемный механизм. В дальнейшем периодически производится включение напорного механизма.

Угол между рукоятью и вертикалью составляет 10—20°. Такое положение ковша способствует лучшему врезанию его режущей кромки в грунт. В начале копания работает только подъемный механизм. В дальнейшем периодически производится включение напорного механизма.

Операция копания занимает в среднем до 30% продолжительности всего цикла (5—20 сек). Поворот на выгрузку производится плавным включением поворотного механизма. Обычно эта операция совмещается с подъемом ковша, но должна начинаться не раньше чем ковш полностью выйдет из забоя. Во время поворота рукоять устанавливается в такое положение, чтобы удобно было произвести выгрузку.

Торможение должно быть плавным. Продолжитеиность ргмона, а затем торможение обычно составляет 2—3 сек. Открытие днища ковша при выгрузке осуществляется с помощью рычажного механизма, а на экскаваторах больших мощностей — с помощью специального привода. Днище может быть свободно падающим, где открытие ковша осуществляется под действием веса днища и грунта, и маятниковым. В последнем случае ковш открывается отклонением днища, что позволяет снижать высоту разгрузки. Выгрузка может производиться в отвал или в транспортные средства.

В последнем случае ковш открывается отклонением днища, что позволяет снижать высоту разгрузки. Выгрузка может производиться в отвал или в транспортные средства.

В некоторых случаях, например при работе в отвал, выгрузка может совмещаться с поворотом. При разгрузке в транспорт большой емкости точной фиксации ковша не требуется и днище может открываться уже в процессе торможения механизма. Чем меньше расстояние между осью экскаватора и транспортным средством, тем удобнее выгрузка и меньшие нагрузки на рабочее оборудование машины. Поворот в забой может начинаться еще во время выгрузки. Опускание ковша осуществляется одновременно с поворотом со скоростью значительно большей, чем скорость подъема ковша. Надо следить за тем, чтобы не было удара ковша о грунт и набегания канатов. Длина передвижек экскаватора зависит от его мощности и вида грунта. На тяжелых грунтах лучше всего работать короткими, но частыми .передвижками. Перед передвижкой поверхность грунта должна быть хорошо спланированной. На слабых грунтах иногда прибегают к укладке настила. Производительность прямой лопаты зависит от высоты забоя. Последняя, как правило, не должна быть ниже (0,7 ч-1,0) Нн (Нн — высота напорного вала).

На слабых грунтах иногда прибегают к укладке настила. Производительность прямой лопаты зависит от высоты забоя. Последняя, как правило, не должна быть ниже (0,7 ч-1,0) Нн (Нн — высота напорного вала).

В случае обратной лопаты копание осуществляется включением тяговой лебедки, при этом ковш подтягивается к стреле. Толщина стружки регулируется натяжением подъемного каната. После наполнения ковш подтягивается к стреле и тяговая лебедка затормаживается. Затем включается подъемная лебедка, и при выходе всей системы из забоя включается поворотный механизм. При выгрузке тяговый канат растормаживается, и включается подъемная лебедка. При этом ковш выбрасывается вперед. Продолжительность рабочего цикла обратной лопаты на 10—25% больше, чем у прямой лопаты. При оборудовании драглайном копание может быть осуществлено путем включения тяговой лебедки. При этом предварительно выбирается слабина у подъемного каната. Угол резания регулируется тяговыми цепями и разгрузочным канатом. При копании ковш врезается в грунт под действием собственного веса. Путь наполнения обычно равен трем длинам ковша. После наполнения ковша включается подъемная лебедка и происходит быстрый отрыв ковша от грунта. Для уменьшения радиуса поворота ковш подтягивается к стреле и одновременно осуществляется поворот на выгрузку. При выгрузке тяговый канат ослабляется, и ковш, повиснув на подъемных канатах, опрокидывается для разгрузки. Обратный поворот в забой происходит при опрокинутом ковше с одновременным его опусканием.

Путь наполнения обычно равен трем длинам ковша. После наполнения ковша включается подъемная лебедка и происходит быстрый отрыв ковша от грунта. Для уменьшения радиуса поворота ковш подтягивается к стреле и одновременно осуществляется поворот на выгрузку. При выгрузке тяговый канат ослабляется, и ковш, повиснув на подъемных канатах, опрокидывается для разгрузки. Обратный поворот в забой происходит при опрокинутом ковше с одновременным его опусканием.

Читать далее: Выбор мощности двигателя и определение производительности одноковшовых экскаваторов

Гидравлические, пневматические и электрические приводы

Перейти к содержимому

Опубликовано: 23 сентября 2019 г. Автор: Мишель Бейкер, доктор философии

Содержание

- Для чего используются приводы?

- Какие существуют три типа приводов?

- Гидравлические приводы

- Пневматические приводы

- Электроприводы

- Какой тип привода лучше всего подходит для вашего приложения?

- Выбор правильного привода

В таких различных отраслевых группах, как производство, транспорт и национальная оборона, вы обязательно обнаружите, что актуаторы играют важную роль. Приводы играют решающую роль в управлении и облегчении практически каждого механизированного процесса.

Приводы играют решающую роль в управлении и облегчении практически каждого механизированного процесса.

Таким образом, приводы играют важную роль в мировой экономике. Статистические данные по оценке рынка показывают, что к 2025 году сектор приводов и клапанов принесет более 127 миллиардов долларов США. Бизнес приводов в настоящее время расширяется со совокупным годовым темпом роста 5,23%. В этой экономической деятельности задействованы три основных типа приводов — гидравлический, пневматический и электрический.

Для чего используются приводы?

Приводы представляют собой механические устройства, преобразующие энергию в движение. Это включает команду управления, которая сигнализирует об изменении в физической системе, которая затем создает силу для выполнения задачи. Командный сигнал может управляться человеком или управляться автоматически при изменении источника энергии.

Основной функцией приводов является управление машинами и обеспечение движения деталей. Это движение может быть любой из сотен операций, таких как подъем, зажим, блокировка и выталкивание. Как правило, приводы являются ключевыми частями промышленных и производственных операций, где они активируют клапаны, насосы, двигатели и переключатели.

Это движение может быть любой из сотен операций, таких как подъем, зажим, блокировка и выталкивание. Как правило, приводы являются ключевыми частями промышленных и производственных операций, где они активируют клапаны, насосы, двигатели и переключатели.

Приводы обычно контролируют и направляют механизированное движение. Движения могут быть линейными, вращательными или колебательными. Другими словами, это движение может быть в одном направлении, круговым или взад-вперед через равные промежутки времени. Независимо от того, какое конечное движение требуется механизированной системе, его невозможно достичь без помощи привода.

Приводы так или иначе используются практически в каждой отрасли. Для операций по переработке нефти и газа, авиационной и аэрокосмической, военной и оборонной, морской, горнодобывающей, лесной и дорожной промышленности требуются приводы. Приводы также используются в производственном оборудовании, таком как прессы, краны, буровые установки, угольные дробилки, подъемники, ракетные пусковые установки и погрузочно-разгрузочное оборудование. Назовите отрасль или услугу, и вы увидите, что где-то в будущем они используют приводы.

Назовите отрасль или услугу, и вы увидите, что где-то в будущем они используют приводы.

Какие существуют три типа приводов?

Как отмечалось выше, существует три различных типа привода — гидравлический, пневматический и электрический. Подробнее о каждом стиле, его преимуществах и недостатках мы поговорим ниже.

Приводы сначала классифицируются по типу движения, которое они производят. В то время как поворотные приводы генерируют вращение, линейные приводы движутся по прямой траектории. Любой тип также может называться колебательным, если движение повторяется регулярно.

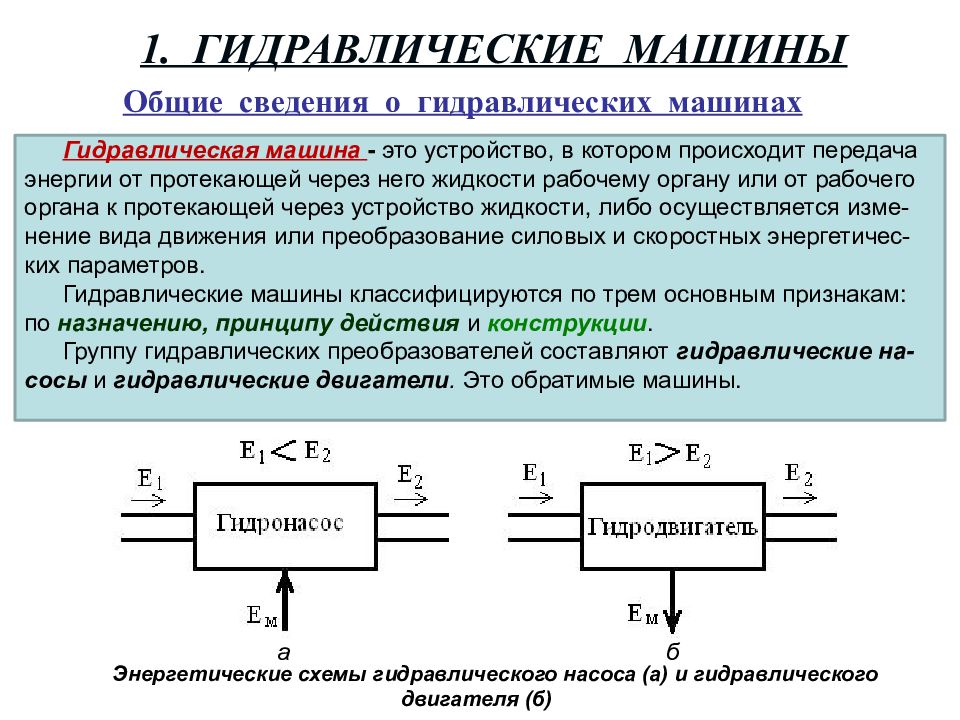

Типы приводов далее характеризуются формой энергии, которую привод использует для преобразования источника из потенциального состояния в физическое движение. Потенциальная энергия – это накопленная энергия, способная совершать работу. Кинетическая энергия – это энергия движения. Наиболее распространенными источниками энергии являются сжатые жидкости, сжатый газ и электричество.

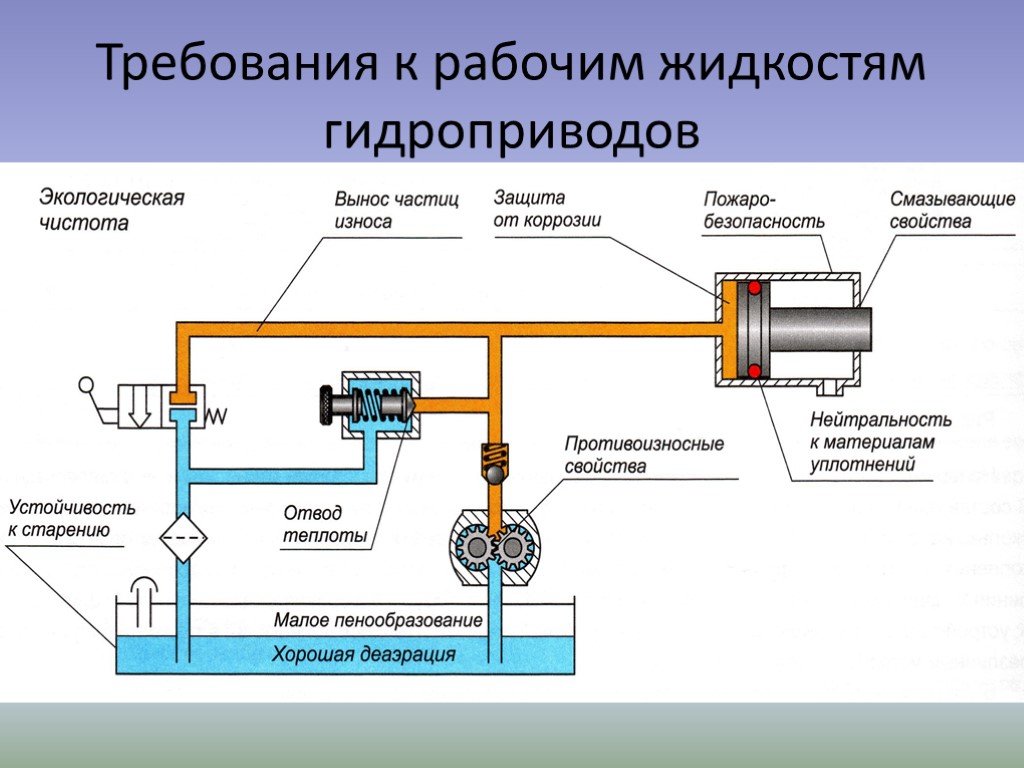

Гидравлические приводы работают со сжатой жидкостью и управляют движением, регулируя количество жидкости внутри. Добавление жидкости увеличивает давление, а уменьшение уменьшает усилие. Эти актуаторы идеально подходят для приложений, требующих большей мощности, но вы также можете найти их в таких продуктах, как тренажеры.

Основным преимуществом пневматических систем является то, что они работают на сжатом воздухе или газе, а не на жидкости. В результате они энергонезависимы и не требуют электричества для работы. Пневматические приводы универсальны и доступны по цене, что делает их популярными для тормозных систем и датчиков давления.

Функция электропривода заключается в выработке механической энергии из подводимого электричества. Поскольку источник питания постоянный и непрерывный, эти типы приводов просты в обслуживании и идеально подходят для высокоточной работы. Электрические приводы распространены в производстве, робототехнике и электромобилях.

Вы найдете много споров по поводу приводов, но какой тип привода лучше всего зависит от вашего применения. В некоторых ситуациях лучшим выбором являются электрические и пневматические приводы. Однако сегодня во многих областях применения гидравлические приводы обеспечивают превосходную производительность. Читайте дальше, чтобы узнать больше о преимуществах, недостатках и популярных областях применения каждого типа привода.

В некоторых ситуациях лучшим выбором являются электрические и пневматические приводы. Однако сегодня во многих областях применения гидравлические приводы обеспечивают превосходную производительность. Читайте дальше, чтобы узнать больше о преимуществах, недостатках и популярных областях применения каждого типа привода.

Гидравлические приводы

Гидравлические приводы остаются наиболее популярными системами преобразования энергии. Они распространены в тяжелой работе, такой как крупная строительная техника, морские силовые установки и погрузочно-разгрузочные работы, военное оружие и транспортные системы, а также в других работах, где правит грубая сила.

1. Как работают гидравлические приводы

Гидравлические приводы работают на сжатии жидкости и преобразуют это давление в движение в контролируемых условиях. Почти во всех гидравлических системах эта жидкость представляет собой масло. Поскольку масло очень трудно сжать, оно легко передает большое количество энергии по объему.

Гидравлическое масло под давлением используется в цилиндрах, которые представляют собой трубки, содержащие поршни. Гидравлические приводы используют энергию жидкости под давлением для привода плунжера и управления устройством или машиной, которую обслуживает привод. Давление, используемое в гидравлическом приводе, колеблется от 1000 до 5000 фунтов на квадратный дюйм (psi). Большие приводы могут превышать 10 000 фунтов на квадратный дюйм для специализированных приложений.

Гидравлические приводы обеспечивают наибольшую общую силу и удельную мощность, которую можно получить с любой конструкцией привода. Это относительно простые механизмы, состоящие из двух основных частей — управляющего устройства, такого как дроссельная заслонка, и исполнительного компонента, такого как поршень, золотник или клапан. Вот некоторые плюсы и минусы гидравлических приводов.

2. Плюсы

Если вам требуется работа в тяжелых условиях, то инвестиции в гидравлические приводы дают гораздо больше преимуществ, чем полагаясь на воздух или электроэнергию. Ваша окупаемость инвестиций — это прочность, эффективность и удобство, а также другие пункты:

Ваша окупаемость инвестиций — это прочность, эффективность и удобство, а также другие пункты:

- Усилие: Двигатели с гидравлическим приводом имеют высокое отношение мощности к массе. Они чрезвычайно сильны и производят огромное количество энергии для своего размера. Это делает их экономичными, а также высокоэффективными.

- Безопасность: Гидравлическую мощность легко сдерживать и контролировать. Гидравлические системы чрезвычайно надежны, а их конструкция давно доказала свою безопасность и надежность. Многие элементы управления гидравликой автоматизированы, но в гидравлику легко встроить ручные дублирующие устройства, которые позволяют оператору напрямую управлять приводом.

- Мобильность: Здесь также преуспевают гидравлические приводы. Они автономны и портативны, не нуждаясь в громоздкой и сложной системе поддержки. Гидравлика идеально подходит для грузовых автомобилей и тяжелой техники.

3.

Минусы

Минусы

Несмотря на то, что системы с гидравлическим управлением имеют значительные преимущества перед конкурентами, у них есть несколько недостатков. В некоторых случаях гидравлическая мощность может быть несовместима в условиях, когда есть вероятность загрязнения продукта. Вот еще несколько минусов, о которых вам следует знать, если вы рассматриваете возможность использования гидравлических приводов.

- Первоначальные инвестиции: Поскольку большинство гидравлических приводов большие и мощные, они могут быть относительно дорогими в качестве первоначальных инвестиций. Однако, как и другие инвестиции, вы должны учитывать свою прибыль. Первоначальная денежная схема окупается со временем, особенно если вам требуется мощность и производительность, которые обеспечивает гидравлический привод.

- Техническое обслуживание: Гидравлическое оборудование требует обслуживания, а это может стоить больше времени и денег. Но вы обнаружите, что как пневматические, так и электрические приводы также нуждаются в обслуживании, как и любое промышленное изделие.

- Утечка: Больше всего инвесторов при приобретении гидравлического привода беспокоит утечка. Гидравлическое масло может вытекать, и его трудно очистить. Это также серьезный загрязнитель. Однако при надлежащем обслуживании риск гидравлической утечки значительно снижается.

Пневматические приводы

Пневматические приводы популярны во многих отраслях промышленности. Сжатый газ требует использования значительной энергии, и большинство систем с пневматическим приводом просто захватывают воздух. К счастью, почти во всех случаях, когда вы рассматриваете возможность использования привода, имеется обильная подача воздуха.

1. Как работают пневматические приводы

Сжатие воздуха — это технология, которая существует уже давно. Это просто всасывание воздуха при атмосферном давлении, а затем его механическое сжатие до более высокого давления. Большинство приводных систем, использующих пневматическую энергию, имеют степень сжатия от 80 до 100 фунтов на квадратный дюйм.

Этот ограниченный уровень давления делает пневматические системы стабильными и безопасными. Однако низкое номинальное давление делает их менее мощными, чем гидравлические приводы большей мощности. Выбор пневматической системы вместо гидравлического или электрического привода также является вопросом применения.

Пневмоприводные системы состоят из пяти основных частей — первичного двигателя, компрессорного агрегата, резервуара для хранения, сети нагнетательных шлангов и приводного устройства. В подходящей ситуации, например, в более легких условиях эксплуатации, пневматические системы являются хорошим выбором. Вот некоторые плюсы и минусы пневматических приводов.

2. Плюсы

Скорость — это самое большое преимущество пневматических приводов. Сжатый воздух обеспечивает высокую скорость движения и высвобождение энергии. Если у вас есть приложение, в котором скорость важнее мощности, вы можете рассмотреть пневматический привод. Вот еще несколько плюсов пневматики.

- Быстрота: Пневматические приводы являются самыми быстрыми на рынке, что обеспечивает высокую продолжительность цикла. Увеличение продолжительности рабочего цикла позволяет повысить производительность. Это приводит к прибыльности и отличному возврату инвестиций.

- Экономичный: В среднем пневматические приводы дешевле, чем гидравлические или электрические устройства. Это означает меньший первоначальный капитал и более быструю отдачу. Пневматические приводы являются экономичным выбором для легких и средних условий эксплуатации.

- Простой: Несмотря на то, что пневматические приводные системы состоят из пяти основных компонентов, они довольно просты по конструкции. Простота обычно означает, что меньше ошибок и не так много нужно исправить, когда это произойдет.

3. Минусы

Самый большой недостаток пневматических приводов — это их ограниченная мощность или работоспособность. Однако, если это не вызывает беспокойства, не забывайте о ценности пневматического оборудования. Вот три недостатка приведения в действие сжатым воздухом:

Вот три недостатка приведения в действие сжатым воздухом:

- Ограниченная мощность: Это плохо только в том случае, если ваше приложение большое и громоздкое. Давление означает мощность, а в пневматике можно создать лишь ограниченное давление. Сравнивая пневматические и гидравлические приводы, вы, вероятно, предпочтете гидравлическую систему, если вам нужна высокая мощность.

- Более короткий жизненный цикл: Гидравлика более долговечна, чем пневматика. При прочих равных условиях гидравлический привод прослужит дольше, чем привод, работающий на сжатом воздухе. Если вы хотите долгосрочного обслуживания, то об этом нужно знать.

- Температура: Сжатый воздух содержит воду. Температура является важным фактором, определяющим количество воздуха и воды на вашем объекте. Пневматические приводы чувствительны к воздействию воды и имеют проблемы с производительностью при слишком высокой или слишком низкой температуре.

Электрические приводы

Электрические приводы прошли долгий путь за короткое время. В какой-то момент приводы, работающие от электричества, столкнулись со своими проблемами. Они были слабыми, ненадежными и подходили только для очень легких работ. Это уже не так, благодаря достижениям в области технологий.

1. Как работают электрические приводы

Электрические приводы работают от переменного тока, который питает электродвигатель. Электрическая энергия преобразуется в крутящий момент, который приводит в движение привод. Это простой принцип, который становится все более популярным в производстве приводов.

Электрические приводы используют механические компоненты, такие как ходовые винты и шестерни, для открытия и закрытия своих приложений. Разница между пневматическими и электрическими приводами заключается в том, что электродвигатель является частью узла привода, а не отдельным. Когда-то применимое к легкой работе, теперь это меняется. Вот еще плюсы и минусы электрических приводов.

Вот еще плюсы и минусы электрических приводов.

2. Pros

Как и любой тип привода, электрические приводы могут быть правильным выбором, если они подходят для правильной работы. Вот несколько плюсов, которые могут сделать инвестиции в электрические приводы привлекательными.

- Fast: Электроприводы с прямым приводом. Таким образом, у них отличное время отклика, что делает их быстрыми исполнителями. Для быстрой и легкой работы отлично подходят электроприводы.

- Precise: Электроприводы — это точные устройства. В то время как гидравлические и пневматические приводы имеют допуски, такие как зазор, люфт и изгиб, присущие их конструкции, это не проблема с электрикой. Для точного управления и производительности лучше всего подходят электрические актуаторы.

- Clean: Электричество является экологически чистым источником энергии, что означает отсутствие потенциального риска утечки.

3.

Недостатки

Недостатки

У электрических приводов, как и у всех механических устройств, есть недостатки. Вот три недостатка электрических приводов:

- Слабые стороны: Вы не можете получить такую же силу и мощность с помощью электричества, как с гидравликой или пневматикой. Несмотря на усовершенствованные технологии, повышающие прочность конструкции привода, электрика по-прежнему остается относительно слабой.

- Сложный: Электрические приводы имеют сложную конструкцию. Осложнения приводят к более высокому риску поломки и простоя. Это афера, о которой вы должны помнить, когда будете искать системы срабатывания для своего сайта.

- Дорого: Большинство электрических исполнительных устройств требует значительных затрат. По соотношению цена/сила электрика стоит значительно дороже.

Какой тип привода лучше всего подходит для вашего приложения?

Знание того, какой привод лучше всего подходит для вашего применения, зависит от вашей рабочей среды. Это может быть суровая наружная среда, где популярны гидравлические приводы, быстро движущаяся внутренняя среда, где распространены пневматические приводы, или среда чистых помещений, где единственным реальным вариантом являются электрические приводы.

Это может быть суровая наружная среда, где популярны гидравлические приводы, быстро движущаяся внутренняя среда, где распространены пневматические приводы, или среда чистых помещений, где единственным реальным вариантом являются электрические приводы.

Основное различие между приводами заключается в мощности, которую они могут выдерживать. Все приводы преобразуют некоторую форму накопленной энергии в движение, но их способность обрабатывать эту энергию и преобразовывать ее в физическую работу различается. Это общие области применения для трех основных типов приводов:

- Гидравлические приводы: Для тяжелых работ ничто не сравнится с гидравлической мощностью. Сжатие жидкости, такой как масло, дает гораздо большую мощность движения, чем сжатие газа, такого как воздух. Гидравлические силовые характеристики также превосходят приводы с электрическим приводом.

- Пневматические приводы: Сжатый воздух не будет производить мощность, которую генерируют гидравлические приводы, но они будут более прочными, чем приводы с электрическим приводом.

Пневматические системы имеют тенденцию работать быстрее, чем гидравлические и электрические приводы.

Пневматические системы имеют тенденцию работать быстрее, чем гидравлические и электрические приводы. - Электрические приводы: Приводы, работающие от электрического тока, имеют свои преимущества и недостатки. Хотя гидравлические и пневматические системы, как правило, не обладают той силой, на которую способны гидравлические и пневматические системы, они чище и иногда более рентабельны.

Чтобы понять, какой привод лучше всего подходит для вашего применения, вы должны знать параметры его рабочей среды и то, что вы ожидаете от него. Есть гораздо больше соображений, чем прочность, которые должны влиять на ваш выбор привода. Некоторые важные вопросы:

- Наклон и поворот: Требуемая степень движения

- Подъем и опускание: Регулятор линейного перемещения

- Положение, ролик и скольжение: Размещение привода

- Открытие и закрытие: Переключение привода

- Натяжение: Регулировка устройства и системы

Все три типа приводов имеют уникальные особенности. В дополнение к конкретному применению, которое вы имеете в виду, вы должны учитывать другие факторы, прежде чем выбирать тип привода. Некоторые соображения:

В дополнение к конкретному применению, которое вы имеете в виду, вы должны учитывать другие факторы, прежде чем выбирать тип привода. Некоторые соображения:

- Емкость: Требуемая сила

- Напряжение: Важно для электрических приводов или электрических компонентов

- Длина хода: Требуется измерение хода

- Скорость: Требуемое время работы или скорость

- Рабочий цикл: Как часто привод открывается и закрывается

- Ориентация: Положение или направление установки

- Особые требования: Проблемы с погодой, пожаром или утечкой

Существует множество факторов, влияющих на выбор правильного привода для вашего конкретного применения. Тем не менее, ваш окончательный выбор будет зависеть от типа мощности, который, по вашему мнению, лучше всего подходит для вашего привода.

Выбор правильного привода

Выбор правильного привода зависит от области применения. Вы должны иметь четкое представление и понимание того, чего вы хотите от своего привода, в какой среде он работает и что вы считаете лучшей отдачей от ваших инвестиций.

Вы должны иметь четкое представление и понимание того, чего вы хотите от своего привода, в какой среде он работает и что вы считаете лучшей отдачей от ваших инвестиций.

В целом, если у вас есть большое приложение, которому требуется надежное питание, то гидравлика — это то, что вам нужно.

York Precision: ваш эксперт по гидравлическим приводам

Выберите York Precision Machining and Hydraulics для своих приводов. Компания York Precision обладает почти 50-летним опытом и знаниями в отрасли, которые отличают нас от других производителей силовых компонентов гидравлической жидкости. Мы гордимся нашим обязательством «Сделано в Америке».

Если вам нужен качественный привод или гидравлический цилиндр, обращайтесь в компанию York Precision Machining & Hydraulics. построить 9Компания 0304. Наша опытная команда и огромное количество современного оборудования позволяют нам быстро создавать индивидуальные решения для ваших проектов.

Для получения дополнительной информации о гидравлических приводах или других нестандартных компонентах гидравлической системы позвоните нам по телефону (717) 764-8855 или свяжитесь с нами через Интернет.

Награды и сертификаты

КОНТАКТ

706 Уиллоу Спрингс Лейн, Йорк, Пенсильвания 17406

(717) 764-8855

© York PMH, 2017–2022. Все права защищены. | Политика конфиденциальности

гидравлических приводов против. Электрические приводы

Источник: Домбор

Механические устройства, называемые приводами, для преобразования энергии в движение. Здесь команда управления заставляет физическую систему смещаться, уступая силу для выполнения поставленной задачи. Управляющий сигнал можно использовать вручную или автоматически, в зависимости от источника питания.

Приводы регулируют механизмы и позволяют перемещать части, включая подъем, крепление, блокирование и выталкивание. Приводы обычно являются важными компонентами промышленных и производственных процессов, где они включают клапаны, переключатели, насосы и двигатели. Модели клапанов Dombor изготавливаются из прочных материалов и обеспечивают высочайший контроль качества. Это руководство поможет людям узнать о гидравлическом приводе и электрическом приводе.

Это руководство поможет людям узнать о гидравлическом приводе и электрическом приводе.

Что такое гидравлический привод

Источник: Google

Используя гидравлический привод, можно преобразовать энергию давления жидкости в механическую энергию. Гидравлический привод состоит из цилиндра или гидравлического двигателя, который использует гидравлическую энергию для механической работы. Вращательное, прямолинейное или колебательное движение возникает в результате механического движения.

Нижняя камера привода присоединена к гидравлической линии подачи и возврата, что позволяет гидравлической жидкости поступать в нижнюю камеру и выходить из нее. Действие поршня передается штоком на клапан с гидравлическим приводом. Клапан удерживается в закрытом положении усилием пружины при отсутствии давления гидравлической жидкости. Давление в нижней камере повышается при введении жидкости.

Сила, создаваемая этим давлением на дно поршня, противоположна силе, создаваемой пружиной. Поршень начинает двигаться вверх, когда гидравлическая сила превышает силу пружины. Пружина сожмется, и клапан начнет открываться. Вытекание гидравлического масла из цилиндра приводит к тому, что гидравлическая сила падает ниже силы пружины, что приводит к опусканию поршня и закрытию клапана.

Поршень начинает двигаться вверх, когда гидравлическая сила превышает силу пружины. Пружина сожмется, и клапан начнет открываться. Вытекание гидравлического масла из цилиндра приводит к тому, что гидравлическая сила падает ниже силы пружины, что приводит к опусканию поршня и закрытию клапана.

Что такое электрический привод

Источник: Google

Электропривод — это машина, которая может вызывать перемещение груза или действие, требующее силы, например крепление, с использованием электродвигателя для создания критической силы. Когда шпиндель или ротор вращаются, электродвигатель будет производить вращательное движение. Шпиндель двигателя соединен со спиральным винтом через приводной вал и вращается в шарико-винтовой гайке.

Гайка шарико-винтовой передачи проталкивается вперед или назад вдоль спирального винта при вращении шпинделя. Когда двигатель вращается по часовой стрелке или против часовой стрелки, полый шток поршня, соединенный с гайкой шарико-винтовой передачи, создает линейное движение из линейного клапана с электрическим приводом или в него. Электропривод двигателя регулирует скорость вращения, обеспечивая гибкость.

Электропривод двигателя регулирует скорость вращения, обеспечивая гибкость.

Линейный привод можно запрограммировать на перемещение в определенное место, остановку, а затем продолжение движения или возврат в исходное состояние. Система обратной связи предоставляет позиционные данные. Крутящий момент, который может быть создан, и усилие, которое можно приложить к работе через привод, зависят от мощности двигателя.

Гидравлический привод Vs. Электрический привод: отличия

Источник: Dombor

Этот раздел поможет людям понять различия между гидравлическим и электрическим приводом.

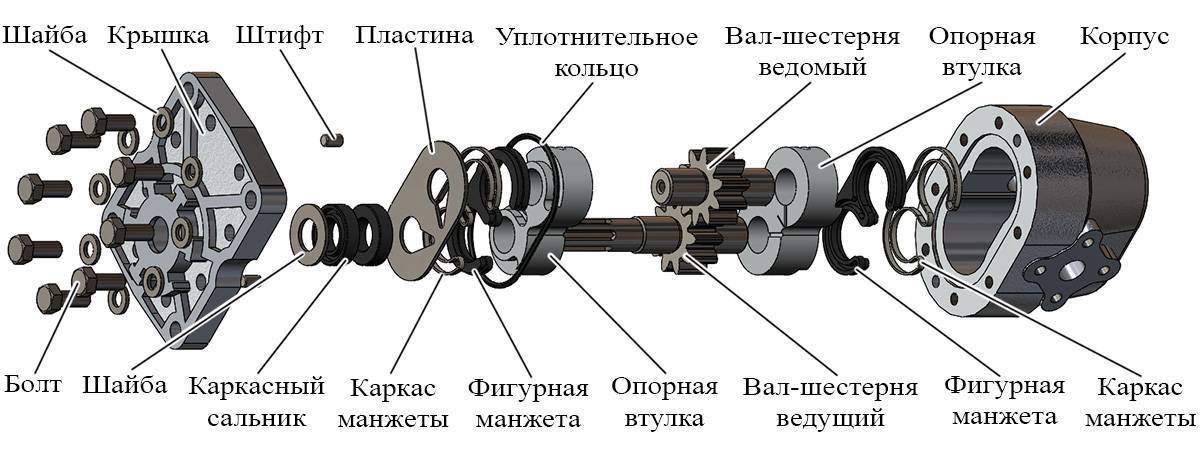

Компоненты

В конструкции гидравлических приводов используется несколько различных компонентов. Детали включают гидравлическое уплотнение, шток, цилиндр, соединитель штока, поршень, пружину, а также впускное и выпускное отверстия.

Различными компонентами электропривода являются передняя или задняя скоба, внутренняя труба, внешняя труба, компонент шпинделя, уплотнительный элемент грязесъемника, приводная гайка, концевые выключатели, стопор безопасности, шестерни, корпус двигателя, двигатель постоянного тока и датчики выхода или обратной связи. .

.

Типы

Вот еще одно различие между электрическими приводами и гидравлическими приводами в отношении их типов.

- Гидравлический привод

Ознакомьтесь с различными типами гидравлических приводов:

- Гидроцилиндр одностороннего действия

действие гидравлического давления приводит к линейному движению в одном направлении. Когда гидравлическое давление прекращается, возвратное движение может быть механически выполнено внутренней пружиной, которая заменяется внешней механической силой.

- Гидравлический цилиндр двойного действия

Гидравлическое давление используется гидравлическими цилиндрами двойного действия, которые представляют собой линейные приводы, для перемещения в обоих направлениях. В гидроцилиндрах двустороннего действия ход поршня значительно больше, чем в цилиндрах одностороннего действия.

- Поворотные гидравлические приводы

В зависимости от выполняемой процедуры, будь то непрерывное вращение или вращение на заданное число градусов, гидравлические приводы могут быть нескольких типов для выполнения небольшого поворота на несколько градусов или поворотный на 360 градусов.

- Электрический привод

Существуют различные типы электрических приводов:

- Поворотный электрический привод отключения

Интегрированный стандарт сигнал поддерживается этими типами приводов. Для механического управления клапаном и завершения операции автоматической модификации они преобразуют сигналы в сопоставимые угловые смещения.

- Линейный электрический привод отключения

Существуют две разные модели источников питания для этого типа электропривода, включая однофазные и трехфазные источники питания переменного тока. Самый последний электропривод устанавливается от управляющего сигнала регулятора для достижения заданного линейного возвратно-поступательного движения.

- Интеллектуальный линейный электрический привод

Это интеллектуальный линейный привод с линейным выходным смещением. Этот привод изготовлен из высококачественных, надежных и прецизионных материалов, безопасен и надежен. Он имеет широкий спектр применения и сравним со всеми типами шаровых кранов, включая дисковые затворы и регулирующие клапаны.

Он имеет широкий спектр применения и сравним со всеми типами шаровых кранов, включая дисковые затворы и регулирующие клапаны.

- Поворотный электрический привод регулирующего типа

Этот тип полностью электронного привода может работать с источником питания переменного тока одного класса 220 В. Он получает входные сигналы от 4 мА до 20 мА или от 1 В до 5 В постоянного тока от оператора, системы или регулятора. Он также доступен с сервосистемой, и дополнительные сервоусилители не требуются. Контроллер входного компонента принимает гетерогенные и сложные интегральные схемы и подвергается старению после закалки заливкой смолой.

- Электрический привод SMC

Эти электрические приводы имеют ряд преимуществ, включая регулируемое и предсказуемое ускорение и скорость. Несколько положений могут быть достигнуты с высокой точностью и воспроизводимостью. Силы иногда действуют почти автоматически. Требования к инфраструктуре и затраты на энергию практически отсутствуют, когда нет необходимости в конденсированном воздухе. Эти типы приводов были созданы с учетом простоты использования и настройки.

Эти типы приводов были созданы с учетом простоты использования и настройки.

Обеспечение контроля

Когда дело доходит до электрических и гидравлических приводов, гидравлический привод хорошо работает в простых приложениях сквозного положения. Сложные профили движения потребуют более дорогих сервогидравлических систем. Электрический привод с серводвигателем позволяет безгранично регулировать положение, скорость, выходную силу и другие факторы. Можно изменить вещи, как вы идете. Уровни точности и повторяемость относительно лучше по сравнению с гидравлической системой.

Рабочая температура

Гидравлические приводные системы относительно чувствительны к температуре. Масло становится тяжелее и движется более неторопливо на морозе, что приводит к вялой и неравномерной работе. Высокие температуры, вызванные перегревом или окружающей средой, могут привести к порче масла или выходу из строя уплотнений. Дополнительный нагреватель бака используется для поддержания рабочей температуры в холода, а теплообменник контролирует перегрев.

Установка любой части оборудования повышает стоимость системы. Поскольку они могут быть настроены на работу при определенной температуре с определенным необходимым усилием, электрические приводные системы менее чувствительны к температуре. Электроприводы могут быть снабжены высокотемпературной смазкой для быстрой реакции в холодных условиях.

Занимаемая площадь

Занимаемая площадь гидравлического цилиндра незначительна там, где он используется, но гидравлический силовой агрегат, контролирующий давление и поток масла, требует большой площади пола. Кроме того, может потребоваться включить другие детали, такие как датчики, теплообменники, аккумуляторы и провода. Со своим сочетанием привода, шнуров, привода, двигателя и шкафа электрический привод имеет относительно компактную общую площадь. В электрическом следящем механизме принята лишь крупица площади, необходимой для гидроцилиндра с ГНУ.

Скорость гидравлического и электрического привода

Подача большого усилия может быть сложной задачей как для гидравлических, так и для электрических приводов. Для гидравлического цилиндра в системе должно быть достаточно жидкости под давлением, чтобы закачивать жидкость в цилиндр в течение соответствующего периода времени, чтобы достигать высоких скоростей при больших усилиях. Может потребоваться расширительная система для поддержания объема под давлением.

Для гидравлического цилиндра в системе должно быть достаточно жидкости под давлением, чтобы закачивать жидкость в цилиндр в течение соответствующего периода времени, чтобы достигать высоких скоростей при больших усилиях. Может потребоваться расширительная система для поддержания объема под давлением.

Для создания высокой силы электрическая система привода зависит от числа оборотов двигателя, крутящего момента и свойств винта. Однако скорость ограничена падением оборотов, которое происходит по мере увеличения крутящего момента по мере увеличения сервопривода.

Положительным образом, так как он контролирует весь профиль движения, электрический привод не должен касаться всей длины каждого цикла. Поскольку привод может совершать более быстрые и грамотные движения, он может создавать пиковые скорости. Лучше всего приобретать клапаны, изготовленные с соблюдением мер контроля качества.

Срок службы и техническое обслуживание

При правильном обслуживании гидравлические цилиндры представляют собой прочные машины с длительным сроком службы. Однако техническое обслуживание требует времени команды, простоя машины и свежих уплотнений, смазочных материалов и фильтров. Не будет простоев, так как не будет необходимости в техническом обслуживании, если электрический линейный привод правильно подобран для применения. Начав с точного расчета срока службы привода, можно сделать выбор подходящего электрического стержня.

Однако техническое обслуживание требует времени команды, простоя машины и свежих уплотнений, смазочных материалов и фильтров. Не будет простоев, так как не будет необходимости в техническом обслуживании, если электрический линейный привод правильно подобран для применения. Начав с точного расчета срока службы привода, можно сделать выбор подходящего электрического стержня.

Как выбрать гидравлические приводы и электрические приводы

Источник: Google

Каждый привод тем или иным образом производит движение за счет накопленной энергии, но то, насколько хорошо они могут управлять этой энергией и преобразовывать ее в работу, различается. Знание характеристик рабочей среды привода и ожиданий может помочь определить, какой привод подходит для выбранного приложения. Оба привода служат для широкого спектра применений в различных отраслях промышленности.

Выберите гидравлические приводы:

Вот области применения гидравлических приводов:

- Они используются в приложениях с повышенной силой.

- Эти приводы используются для различных применений, таких как приводы кранов, самоходные краны, лебедки, экскаваторы, колесные двигатели в военных автомобилях, приводы мешалок, приводы питателей и т. д. , миксеры, барабанные приводы, измельчители для автомобилей, шины, буровые установки, триммеры для газонов, траншейные фрезы и т. д.

- Может использоваться как датчик.

- Регулятор скорости с замкнутым контуром

- Очень точное позиционирование для массивных грузов

- Гидравлический тормоз

- Гидравлический домкрат

- Гидравлический домкрат

Выберите гидравлические приводы: 900 05 Электроприводы используются в самых разных областях промышленности, а именно: Заключение Промышленная рабочая среда определяет, какой электрический привод или гидравлический привод лучше всего подходит для желаемого применения. В чистых помещениях единственной практичной альтернативой являются электрические актуаторы. Гидравлические приводы довольно распространены в тяжелых условиях эксплуатации на открытом воздухе. Мощность, которой может управлять каждый привод, составляет большую часть их различий. Независимо от того, хотите ли вы заказать клапаны с гидравлическим или электрическим приводом оптом, лучшим выбором будет обращение к надежному производителю клапанов.

Пневматические системы имеют тенденцию работать быстрее, чем гидравлические и электрические приводы.

Пневматические системы имеют тенденцию работать быстрее, чем гидравлические и электрические приводы.