Содержание

Дуговая наплавка самозащитной порошковой проволокой в ОАО «ДМК»

В. И. Титаренко, ЧНПКФ «РЕММАШ» (Днепропетровск), А. А. Голякевич, Л. Н. Орлов,

канд. техн. наук, 000 «ТМ.ВЕЛТЕК» (Киев), Ю. М. Гитин, ДМК им. Дзержинского (Днепродзержинск)

Опубликовано в журнале «Сварщик» №3, 2005

Самозащитная порошковая проволока имеет ряд преимуществ перед другими наплавочными материалами: нет необходимости в дополнительной защите в виде флюса или газа, реализация процесса наплавки проволокой малого диаметра более технологична, что в ряде случаев расширяет технологические возможности восстановительной наплавки внутренних и наружных поверхностей цилиндрических деталей малого диаметра, есть возможность визуального контроля за процессом наплавки. Самозащитную порошковую проволоку легко адаптировать к применяемому на предприятиях оборудованию, поэтому не требуются дополнительные финансовые вложения на приобретение специализированного оборудования.

В связи с ограниченностью оборотных фондов перед ремонтными службами стоит задача поддержания работоспособности оборудования при минимальных затратах. Решению этой задачи способствует применение для дуговой наплавки взамен покрытых электродов самозащитной порошковой проволоки.

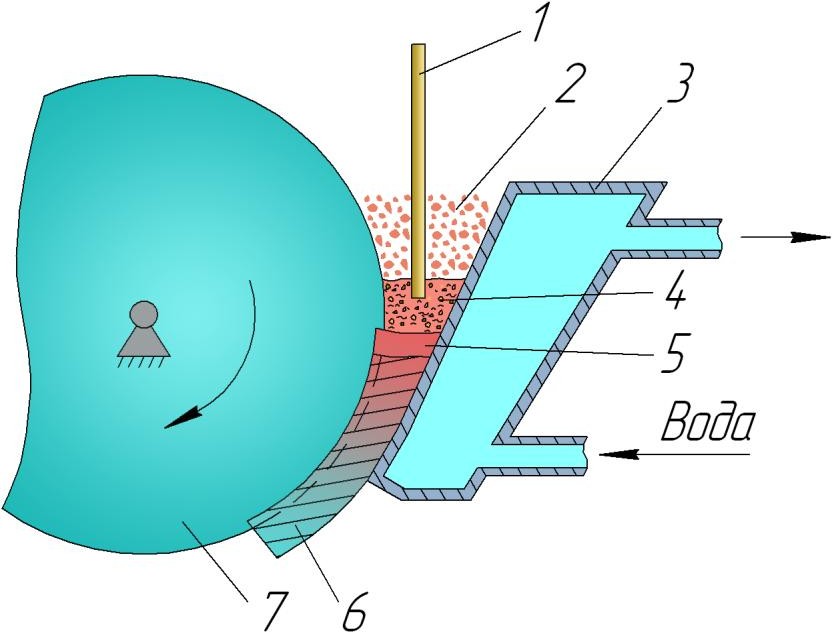

В ОАО «ДМК» (Днепродзержинск) было предложено выполнить восстановительную наплавку роликов МНЛЗ самозащитной

порошковой проволокой ВЕЛТЕК-Н470С диаметром 2,4 мм с системой легирования C-Si-Mn-Cr-Ni-Mo-V-Nb. Ролики МНЛЗ изготовлены из стали 40Х и представляют собой полую деталь диаметром 140 мм и менее. Наплавку под флюсом и в защитном газе нельзя было применить из-за отсутствия соответствующей комплектации на имеющейся наплавочной установке МКПН-2, модернизированной под наплавку самозащитной порошковой проволокой. Наплавку выполняли в два слоя на режиме: Iсв=240-260 А, Uд=28 В, Vсв=30-34 м/ч. Выбор наплавочного материала основан на имеющемся девятилетием положительном опыте применения на ММК им. Ильича (Мариуполь) порошковой проволоки ВЕЛТЕК-Н470 с аналогичной системой легирования для наплавки роликов МНЛЗ под флюсом АН-20С. Сопоставительные испытания с зарубежными аналогами, проведенные на НКМЗ (Краматорск) показали, что по техническим характеристикам наплавленного металла (структурное состояние, твердость, теплостойкость, разгаростойкость, износостойкость) ВЕЛТЕК-Н470 не уступает проволокам ОК 15.73 (ESAB), 4142MM-S HC (Welding Alloys). Эксплуатация опытной партии валков, наплавленных проволокой ВЕЛТЕК-Н470 диаметром 2,4 мм на предприятии «Северсталь» (Череповец), показала, что ресурс роликов находится на уровне зарубежных аналогов. Срок службы роликов, наплавленных самозащитной проволокой в ОАО «ДМК» (рисунок), увеличился в четыре раза.

Ильича (Мариуполь) порошковой проволоки ВЕЛТЕК-Н470 с аналогичной системой легирования для наплавки роликов МНЛЗ под флюсом АН-20С. Сопоставительные испытания с зарубежными аналогами, проведенные на НКМЗ (Краматорск) показали, что по техническим характеристикам наплавленного металла (структурное состояние, твердость, теплостойкость, разгаростойкость, износостойкость) ВЕЛТЕК-Н470 не уступает проволокам ОК 15.73 (ESAB), 4142MM-S HC (Welding Alloys). Эксплуатация опытной партии валков, наплавленных проволокой ВЕЛТЕК-Н470 диаметром 2,4 мм на предприятии «Северсталь» (Череповец), показала, что ресурс роликов находится на уровне зарубежных аналогов. Срок службы роликов, наплавленных самозащитной проволокой в ОАО «ДМК» (рисунок), увеличился в четыре раза.

Самозащитную порошковую проволоку ВЕЛТЕК-Н250-РМ диаметром 1,6-3,0 мм успешно применяют при восстановлении подушек прокатных клетей и ножниц, шпинделей и муфт приводов прокатных валков, звездочек, втулок, валов, ступиц, и др. По своим характеристикам она не уступает известной порошковой проволоке UTP DUR 250-FD (Bohler).

По своим характеристикам она не уступает известной порошковой проволоке UTP DUR 250-FD (Bohler).

Фрагмент ролика МНЛЗ диаметром 140 мм, наплавленный порошковой проволокой ВЕЛТЕК-Н470С

Взамен наплавки электродами Т-590 и Т-620 предложена механизированная наплавка самозащитной порошковой проволокой ВЕЛТЕК-Н480С диаметром 2,0 мм с системой легирования C-Cr-W-Mо-V-Ti кернов клещевых кранов и губок стрипперного крана. Данные детали в процессе эксплуатации испытывают ударные и сжимающие нагрузки в условиях высоких температур. Керны контактируют с металлом, разогретым до 800-1250 °С, и подвергаются периодическому охлаждению в баках с водой. Металл, наплавленный проволокой диаметром 2,4 мм, имеет твердость после наплавки 50-54 НДСэ, горячую твердость 40-44 HRCэ при 600 °С и высокую стойкость к трещинообразованию (100 термоциклов до появления первой трещины). Наплавку выполняли полуавтоматом ПДО-517 с источником питания ВДУ506 на режиме Iсв=240. ..260 А, Uд=24…26 В. На специальной установке, разработанной и изготовленной ЧНПКФ «РЕММАШ», можно устанавливать под наплавку одновременно 30 заготовок кернов. Время наплавки одного керна составляет 1,5-2,0 мин. Применение механизированной наплавки проволокой ВЕЛТЕК-Н480С позволило повысить эффективность использования наплавочного материала, снизить затраты на ремонт и повысить срок службы кернов в 4-5 раз.

..260 А, Uд=24…26 В. На специальной установке, разработанной и изготовленной ЧНПКФ «РЕММАШ», можно устанавливать под наплавку одновременно 30 заготовок кернов. Время наплавки одного керна составляет 1,5-2,0 мин. Применение механизированной наплавки проволокой ВЕЛТЕК-Н480С позволило повысить эффективность использования наплавочного материала, снизить затраты на ремонт и повысить срок службы кернов в 4-5 раз.

Для наплавки деталей, подвергающихся абразивному износу в сочетании с умеренными ударами, традиционно используют порошковую проволоку ПП-Нп-80Х20Р3Т (ПП-АН170) и электроды Т620. Наплавку выполняют 1-2 слоями. При выполнении многослойной наплавки (более двух слоев) проявляется склонность к трещинообразованию и сколам. В то же время для восстановления отдельных деталей необходима многослойная наплавка 4-5 слоями с целью повышения межремонтного ресурса детали. Для решения данной задачи предложены самозащитные порошковые проволоки ВЕЛТЕК-Н600 (C–Cr–Mo–V–Nb–Ti–B), ВЕЛТЕК-Н620 (C–Cr–Mo–V–Ti–B), которые позволяют выполнять многослойные наплавки до пяти слоев без образования трещин, обеспечивают твердость наплавленного металла 56-63 HRCэ. Наплавленный металл обладает хорошей износостойкостью при повышенных температурах до 600 °С. Износостойкость рабочего слоя детали повысилась на 30-50% по сравнению с износостойкостью при применении проволоки ПП-Нп-80Х20Р3Т (ПП-АН170). Проволоки выпускают диаметром от 2 до 5 мм. С помощью механизированной и автоматизированной наплавки порошковой проволокой ВЕЛТЕК-Н600 диаметром 3,0 мм была восстановлена поверхность большого конуса доменной печи, достигнуто значительное повышение износостойкости по сравнению с износостойкостью при применении электродов Т590, а также в два раза сокращено время ремонта. При автоматической наплавке малого конуса порошковой проволокой ВЕЛТЕК-Н620 диаметром 4,0 мм получена более высокая износостойкость по сравнению с наплавкой лентой ПЛ-АН101. Эти проволоки успешно применяли при упрочняющей наплавке зубьев ковшей экскаваторов, ножей бульдозеров, челюстей грейфера.

Наплавленный металл обладает хорошей износостойкостью при повышенных температурах до 600 °С. Износостойкость рабочего слоя детали повысилась на 30-50% по сравнению с износостойкостью при применении проволоки ПП-Нп-80Х20Р3Т (ПП-АН170). Проволоки выпускают диаметром от 2 до 5 мм. С помощью механизированной и автоматизированной наплавки порошковой проволокой ВЕЛТЕК-Н600 диаметром 3,0 мм была восстановлена поверхность большого конуса доменной печи, достигнуто значительное повышение износостойкости по сравнению с износостойкостью при применении электродов Т590, а также в два раза сокращено время ремонта. При автоматической наплавке малого конуса порошковой проволокой ВЕЛТЕК-Н620 диаметром 4,0 мм получена более высокая износостойкость по сравнению с наплавкой лентой ПЛ-АН101. Эти проволоки успешно применяли при упрочняющей наплавке зубьев ковшей экскаваторов, ножей бульдозеров, челюстей грейфера.

Порошковую проволоку изготавливают серийно согласно ГОСТ 26101-84 и действующей нормативно-технической документации, продукция сертифицирована Укр-СЕПРО. ООО «ТМ.ВЕЛТЕК» 12.04.2004 г. получил сертификат на систему управления качеством продукции согласно ДСТУ ТБО 9001-2001.

ООО «ТМ.ВЕЛТЕК» 12.04.2004 г. получил сертификат на систему управления качеством продукции согласно ДСТУ ТБО 9001-2001.

Ручная дуговая наплавка металла — презентация онлайн

1. Письменная экзаменационная работа на тему:

Ручная дуговая наплавка

металла

Обучающегося группы 31

Тарбаева Владимира Анатольевича

2. Актуальность

Ручная дуговая наплавка является универсальным

способом и находит широкое применение в

ремонтных работах. Этот способ обладает большой

маневренностью: можно выполнять наплавку в любом

пространственном положении, быстро изменять

направление и место наплавки и тем регулировать

возможность деформации детали, изменять состав

наплавляемого металла в широких пределах за счет

применения различных электродов.

3. Цель работы:

проанализировать способы наплавки

различных металлов

4. Объект работы:

ручная дуговая наплавка

5. Задачи:

1. Рассмотреть особенности ручной дуговой наплавки.

2. Представить основное оборудование, материалы и

технику ручной дуговой наплавки.

3. Обосновать основные положения и требования

охраны труда, меры безопасности при

электросварочных и наплавочных работах.

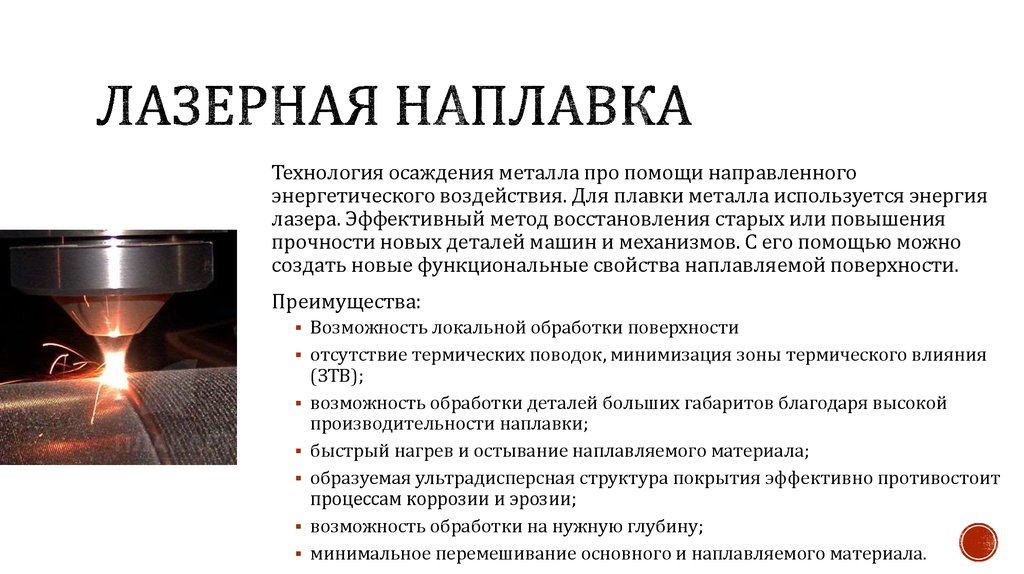

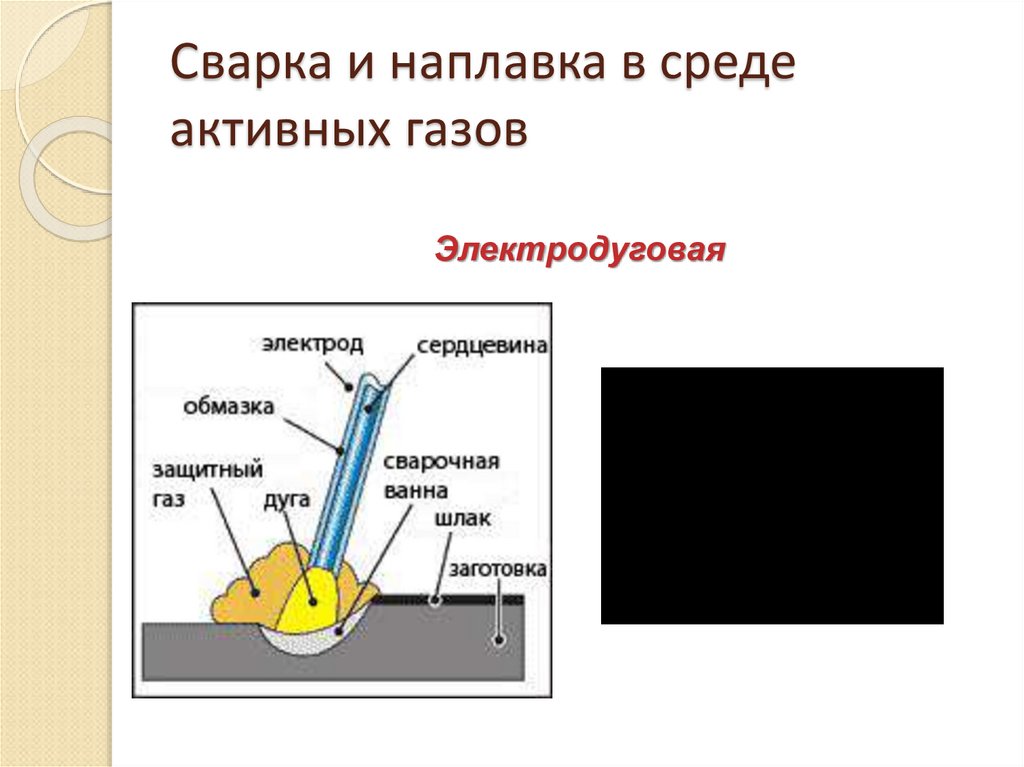

6. 1 Основы дуговой наплавки

1.1 Общие сведения о Наплавка предусматривает нанесение

наплавке

расплавленного металла на

оплавленную металлическую

поверхность с последующей его

кристаллизацией для создания слоя с

заданными свойствами и

геометрическими параметрами.

Наплавку применяют для восстановления изношенных деталей, а

также при изготовлении новых

деталей с целью получения

поверхностных слоев, обладающих

повышенными твердостью,

износостойкостью, жаропрочностью,

кислотостойкостью или другими

свойствами.

7. 1.2 Материалы для наплавки

Для ручной наплавки

используют сварочные

электроды.

ГОСТ 10543-98

устанавливает 44 типа

покрытых металлических

электродов для ручной

дуговой наплавки.

8. 1.3 Оборудование для ручной наплавки

Ручная наплавка, как

правило, производится в

стационарных условиях. В

комплект оборудования

поста для ручной

электродуговой наплавки

входит: источник питания,

стол или манипулятор

изделия,

электрододержатель,

сварочные провода,

защитные приспособления,

вспомогательный

инструмент. Рабочее место

наплавщика оборудуется

приточно-вытяжной

вентиляцией.

9. Сварочный трансформатор

Сварочный трансформатор

предназначен для питания дуги

переменным током. Трансформатор

разделяет силовую сеть и сварочную

цепь, понижает напряжение сети до

напряжения, необходимого для сварки,

обеспечивает самостоятельно или в

комплекте с дополнительными

устройствами начальное и повторное

возбуждение и стабильное горение

дуги, формирование требуемых

внешних характеристик и

регулирование силы сварочного тока

или напряжения на дуге.

10.

Сварочные выпрямители

Сварочные выпрямители

Сварочные выпрямители — это устройства,

преобразующие с помощью

полупроводниковых элементов — вентилей —

переменный ток в постоянный и

предназначенные для питания сварочной дуги.

Наиболее распространенные выпрямители для

ручной дуговой наплавкии: серии ВД (ВД-101,

ВД-102, ВД-201, ВД-301, ВД-302, ВД-303, ВД506Д, ВД-401), типов ВСС-120-4, ВСС-300-3.

Весьма популярны и универсальные

сварочные выпрямители, формирующие как

падающие, так и жесткие характеристики.

Наиболее известные типы: — серии ВСК (ВСК150, ВСК-300, ВСК-500) и серий ВСУ (ВСУ300, ВСУ-500) и ВДУ (ВДУ-504, ВДУ-305,

ВДУ-1201, ВДУ-1601)

11. Сварочные электромашинные генераторы и преобразователи

Сварочные генераторы,

преобразуют

механическую энергию в

электрическую.

Инвертор, преобразует

постоянный ток в

переменный высокой

частоты.

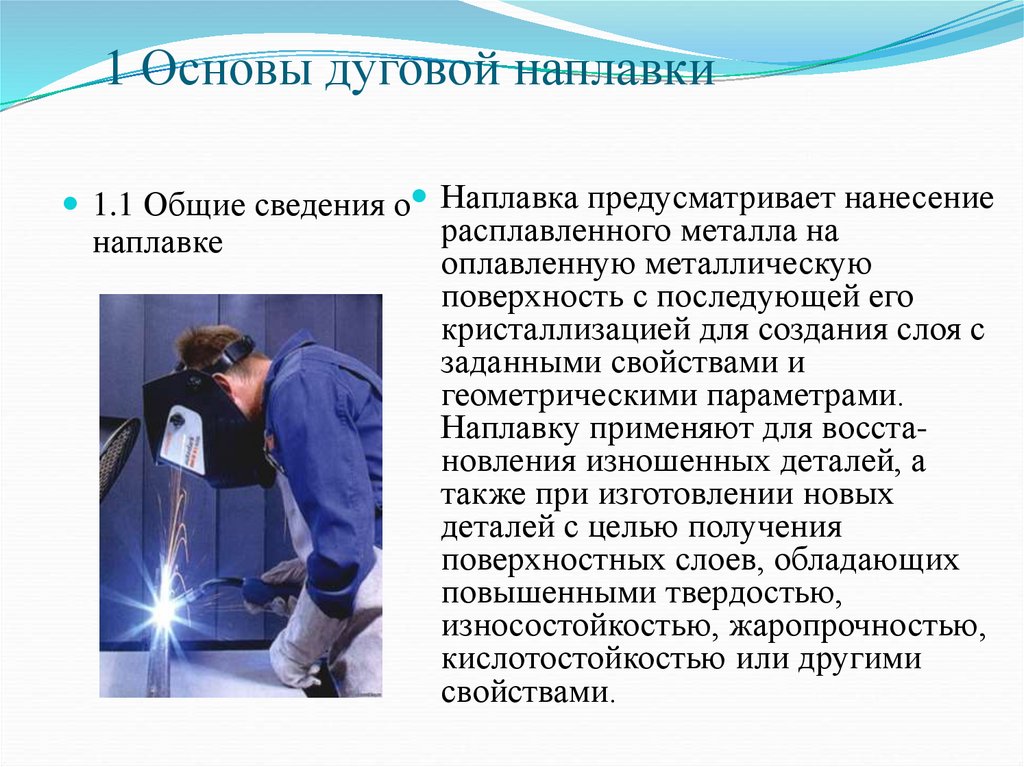

12. 2 Технология ручной дуговой наплавки

2.1 Основные

виды ручной

наплавки

Ручная дуговая наплавка

осуществляется неплавящимися

угольными, графитовыми или

вольфрамовыми и плавящимися

металлическими электродами.

Для повышения производительности

труда и снижения расхода

электроэнергии в ремонтном

производстве применяются

высокопроизводительные методы

ручной дуговой наплавки пучком

электродов и трехфазной дугой.

2.2 Технологический

наплавки металла

процесс

ручной

Процесс наплавки металла

состоит из трех этапов:

подготовки деталей,

наплавки, зачистки.

14. Технологический процесс ручной наплавки металла

При ручной дуговой наплавке к параметрам

режима сварки относятся сила сварочного тока,

напряжение, скорость перемещения электрода

вдоль шва (скорость сварки), род тока, полярность

и др. Дуговую наплавку производят электродами

диаметром стержня 4…5 мм. Сварочный ток

составляет 160…250 А. Напряжение дуги —

22…26 В.

Наплавку производят короткой дугой постоянным

током обратной полярности. При наплавке

(особенно электродами ОЗН) перегрев

наплавленного слоя не допускается. Для этого

слой наплавляют отдельными валиками с полным

последовательным охлаждением каждого валика.

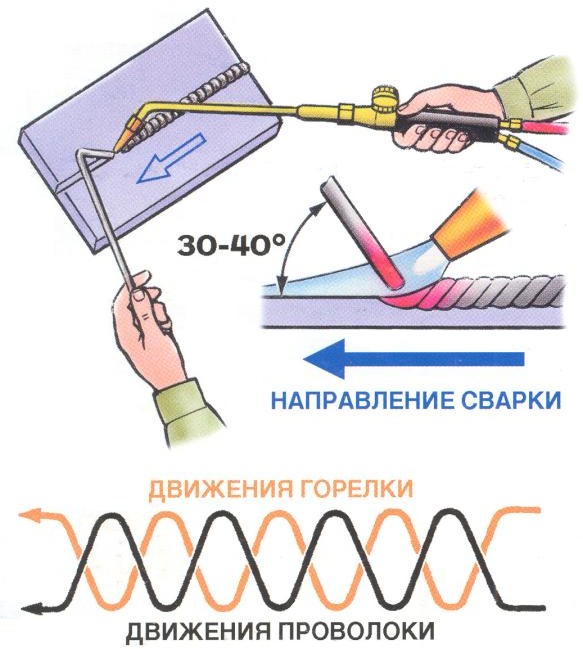

15. Техника наплавки

При наложении валика электрод следует

держать наклонно, под некоторым углом к

вертикальной линии, чтобы капли металла,

перемещающиеся при расплавлении конца

электрода в направлении его оси, попадали в

расплавленный металл ванны. Электрод

должен быть наклонен в сторону направления

сварки. При этом глубина проплавления

основного металла получается больше. Угол

наклона а покрытого электрода к вертикали

должен составлять 15—20°. Изменяя наклон

электрода, сварщик может регулировать

глубину расплавления металла, способствовать

лучшему формированию валика шва и влиять

на скорость охлаждения ванны.

Чем медленнее сварщик перемещает электрод

вдоль шва, тем шире получается валик.

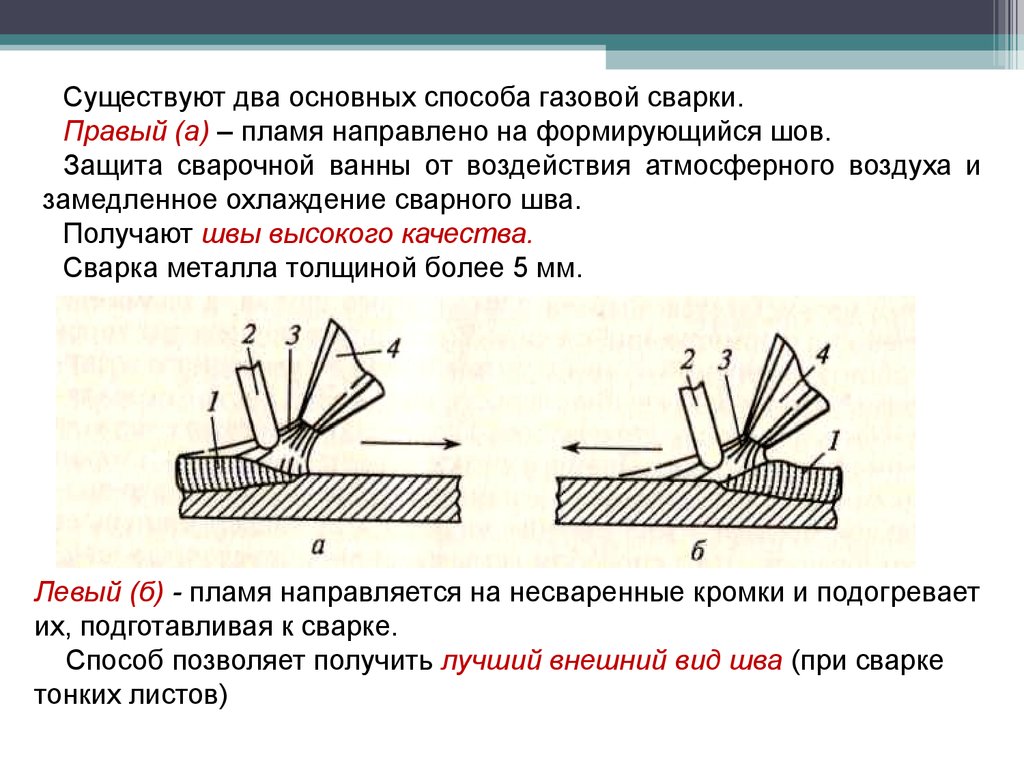

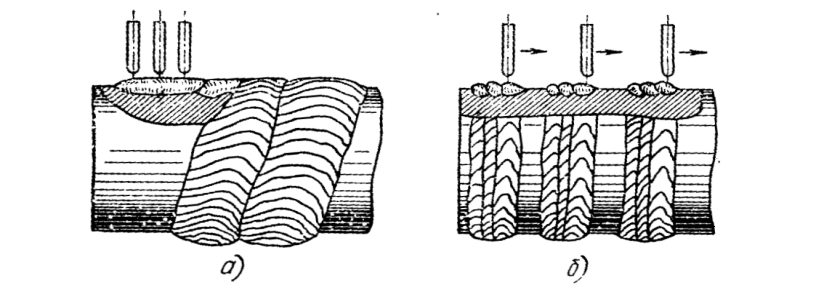

16. Наплавка плоских поверхностей

Плоские поверхности наплавляют двумя

способами. Первый способ — наплавка валиков с

перекрытием друг друга по ширине. Лучшее

качество наплавки получается при ширине

валика, равной 2,5 диаметра электрода.

Для этого амплитуда поперечного

колебательного перемещения электрода должна

быть равна 1,5-2 диаметрам электрода. Валики

следует накладывать так, чтобы каждый

последующий перекрывал предыдущий на 1/21/3 своей ширины.

Второй способ — укладка узких валиков на

некотором расстоянии один от другого. При

этом шлак удаляют после наложения

нескольких валиков. После этого валики

наплавляются и в промежутках.

17. Наплавка криволинейных поверхностей

Наплавку криволинейных

поверхностей тел вращения

выполняют тремя способами:

наплавкой валиков вдоль образующей

тела вращения, по окружностям и по

винтовой линии. Наплавку по

образующей выполняют отдельными

валиками так же, как при наплавке

плоских поверхностей. Наплавка по

окружностям также выполняется

отдельными валиками до полного

замыкания начального и конечного

участков их со смещением на

определенный шаг вдоль образующей.

18. Винтовая наплавка

При винтовой наплавке деталь вращается

непрерывно, при этом источник нагрева

перемещается вдоль оси тела со

скоростью, при которой одному обороту

детали соответствует смещение источника

нагрева, равное шагу наплавки. При

При

наплавке тел вращения необходимо

учитывать возможность стекания

расплавленного металла в направлении

вращения детали. В этом случае

целесообразно источник нагрева смещать

в сторону, противоположную

направлению вращения, учитывая при

этом длину сварочной ванны и диаметр

изделия.

19. 3 Охрана труда

3.1. Общие требования К сварочным работам допускается

охраны труда

персонал не моложе 18 лет, прошедший

специальную подготовку, имеющий

удостоверение на право работы и не

имеющий противопоказаний по

состоянию здоровья. Перед началом

сварочных работ электросварщик обязан

проверить защитные приспособления,

шлем, щиток, диэлектрический коврик

или диэлектрические боты, надеть

спецодежду — брезентовый костюм с

огнестойкой пропиткой, ботинки,

головной убор, диэлектрические перчатки

или брезентовые рукавицы.

20. 3.2 Меры безопасности при электросварочных и наплавочных работах

3.2 Меры безопасности при

электросварочных и наплавочных работах

— работать только в

специальной одежде и

защитных масках и др. ;

;

— соблюдать ТБ при работе с

оборудованием;

— соблюдать правила

пожарной безопасности.

Ручная дуговая наплавка в промышленности

используют для восстановления исходных размеров

детали и для придания поверхностному слою детали

определенных свойств. Она обладает большой

маневренностью, может проводиться в любом

пространственном положении. Современный сварщик

должен обладать достаточными знаниями для

качественного проведения наплавки.

22. ЛИТЕРАТУРА

1. Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования

– М.: Издательский центр «Академия», 2009- 320с.

2. Думов С. И. Технология электрической сварки плавлением — Л 3. Машиностроение,

2000 —468 с.

3. Казаков Ю.В Сварка и резка материалов учеб. пособие для нач. проф.образования –

М.: Издательский центр «Академия», 2010- 400 с.

4. Куликов О.Н. Ролин Е.И Охрана труда при производстве сварочных работ учеб.

пособие для нач.проф. образования – М. : Издательский центр «Академия», 2010- 176 с..

: Издательский центр «Академия», 2010- 176 с..

5. Маслов В.И Сварочные работы: учеб. пособие для нач. проф. образования – М.:

Издательский центр «Академия», 2010- 240 с.

6. Овчинников В.В Технология электросварочных и газосварочных работ: учебник для

нач. проф. образования – М.: Издательский центр «Академия», 2010- 272 с.

7. Рыбаков В. М, Дуговая и газовая сварка — М.; Высшая школа, 2010 -420 c.

8. Чернышов Г.Г Сварочное дело: Сварка и резка металлов: учебник для нач проф.

образования. – М.: Издательский центр «Академия», 2010.- 496 с.

Объяснение дуговой сварки

: что это такое и как это работает?

Немногие осознают множество существующих процессов дуговой сварки, и еще меньше понимают лежащий в их основе принцип дуговой сварки.

Однако дуговая сварка является базовой концепцией, которую должен знать и понимать каждый сварщик, и знание всех форм дуговой сварки является обязательным.

В этой статье дается определение дуговой сварки, что она включает в себя, основные концепции и механизмы ее работы, а также ее плюсы и минусы.

Что такое дуговая сварка?

Дуговая сварка представляет собой процесс соединения металлических деталей с помощью высокой температуры дуги, которая генерируется и поддерживается электрическим током. Источником питания может быть переменный ток («AC») или постоянный ток («DC»).

Довольно широко. Поэтому неудивительно, что дуговая сварка включает в себя такие популярные процессы сварки, как электродуговая сварка, сварка MIG, TIG и сварка с флюсовой проволокой. Все используют электрическую дугу для сварки.

Обратите внимание, это больше, чем просто сварка. Некоторые используют дуговую сварку как сленг для обозначения сварки стержнем. Хотя это форма дуговой сварки, она не единственная.

Как работает дуговая сварка?

На самом базовом уровне все аппараты для дуговой сварки состоят из пяти компонентов:

- Электрод и электродный кабель

- A Кабель заземления и зажим (иногда называемый рабочим кабелем)

- Источник питания

- Металлические заготовки

- Дуга

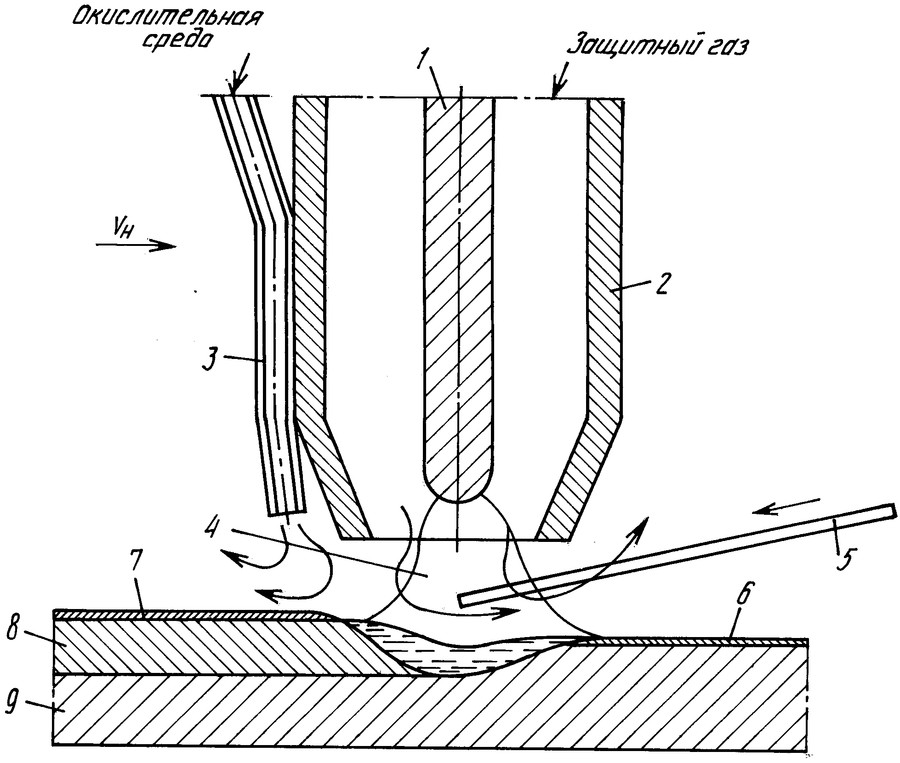

Базовая схема дуговой сварки. Это процесс дуговой сварки TIG. Примечание: не все дуговые сварщики являются электродуговыми сварщиками. Подробнее о различных типах читайте ниже.

Это процесс дуговой сварки TIG. Примечание: не все дуговые сварщики являются электродуговыми сварщиками. Подробнее о различных типах читайте ниже.

Источник питания обеспечивает переменный или постоянный ток для создания и поддержания дуги, а электрод механически или вручную перемещается вдоль стыка для создания сварного шва.

Итак, насколько горяча сварочная дуга, которая плавит и сплавляет металл? Около 6500°F. Это делает работу по плавлению и сплавлению металлических частей, но также создает другую проблему.

При таких высоких температурах расплавленный металл может реагировать с газами в воздухе. Это вызывает такие проблемы, как пористые и слабые сварные швы, чрезмерное разбрызгивание и снижение производительности.

Чтобы устранить эти дефекты сварки, при дуговой сварке обычно в ванне с расплавом предусмотрена какая-либо защита. Обычно это происходит в двух формах.

Одним из вариантов является подача специального защитного газа на горячий сварной шов. Тип газа и скорость потока должны соответствовать защитному газу, чтобы атмосферный воздух не попадал на расплавленный металл.

Тип газа и скорость потока должны соответствовать защитному газу, чтобы атмосферный воздух не попадал на расплавленный металл.

Вторым выбором является флюс, который создает свой собственный защитный газ и шлак при воздействии высокой температуры дуговой сварки. Инертный газ и шлак флюса «запечатывают» сварной шов и удерживают газы в воздухе.

Переменный ток и постоянный ток

Постоянный ток обеспечивает ток, который течет в одном направлении, а переменный ток меняет направление тока несколько раз в секунду. Например, источник переменного тока с частотой 60 Гц будет менять направление потока 120 раз в секунду.

Текущие различия важны. Например, при постоянном токе могут образовываться магнитные поля, индуцируемые постоянным протеканием электрического тока в одном направлении.

Магнитные поля могут перемещать дугу так, что она не проходит кратчайший зазор между электродом и металлом. Это может привести к разбрызгиванию, пористости и неполному сплавлению и часто происходит на внутренних углах или в конце сварных швов. Это называется дуговым разрядом.

Это называется дуговым разрядом.

Итак, проблема с DC. Но переменный ток колеблется в токе, а магнитные поля постоянно нарушаются и никогда не организуются достаточно, чтобы дуговой разряд стал проблемой.

Кроме того, сварочные аппараты постоянного тока стоят немного дороже. Таким образом, разряд дуги и первоначальные затраты являются двумя основными недостатками постоянного тока. Вы можете даже сказать, что просто используйте дуговые сварщики переменного тока. Но для некоторых процессов, таких как сварка MIG, преимущества постоянного тока намного перевешивают эти недостатки.

Аппараты для дуговой сварки постоянным током обеспечивают плавную дугу, которую легко контролировать, и они лучше работают с тонкими материалами. Вы также получаете меньше брызг, и в целом шарики DC «красивее». По этим причинам вы видите, что постоянный ток часто используется в дуговых сварочных аппаратах, и многие пользователи предпочитают его переменному току.

Дуговые сварочные аппараты переменного тока часто недороги и не позволяют создавать магнитные поля. Таким образом, его можно использовать в ситуациях, предрасположенных к дуговому разряду. Сварочные аппараты на переменном токе также хорошо проникают и используются в таких местах, как верфи, которые регулярно имеют дело с толстыми деталями.

Таким образом, его можно использовать в ситуациях, предрасположенных к дуговому разряду. Сварочные аппараты на переменном токе также хорошо проникают и используются в таких местах, как верфи, которые регулярно имеют дело с толстыми деталями.

Еще одно преимущество переменного тока заключается в том, что он работает с металлами с проблемными оксидными слоями на поверхности, такими как алюминий. Когда ток колеблется, он эффективно удаляет оксидный слой, который может мешать и препятствовать сплавлению металлических частей.

Узнайте больше о различиях между сваркой на переменном и постоянном токе здесь.

Для чего используется дуговая сварка?

Процесс с сердечником из флюса используется за пределами

Наиболее распространенной и простой формой сварки является дуговая сварка. Таким образом, он используется во всех отраслях промышленности, таких как автомобильная, аэрокосмическая, нефтегазовая, обрабатывающая, энергетическая, строительная и многие другие.

Применения включают сосуды, сосуды под давлением, трубы, резервуары, корабли, мосты, железные дороги, автомобили, сельскохозяйственное оборудование, скульптуры из металла, трейлеры и т. д.

д.

Короче говоря, благодаря быстрому и экономичному характеру соединения металлов дуговая сварка используется практически в любое время, когда необходимо соединить два куска металла. Но сильное выделение тепла может быть проблемой для некоторых работ. Таким образом, дуговая сварка подходит не для каждого проекта.

Преимущества и недостатки дуговой сварки

Как и все в жизни, дуговая сварка имеет свои сильные стороны и недостатки. Они приведены ниже:

Плюсы

- Хорошая ударопрочность

- Высокая производительность (снижает стоимость единицы сварного шва)

- Прочные бесшовные швы без воздушных зазоров

- Простота в освоении и использовании

- Портативное оборудование, удобное для хранения

- Универсальный, работает со многими типами металла

- Доступный

- Высококачественные прочные сварные швы

- Доступно (лицензия или специальное обучение не требуются)

Минусы

- Токсичные пары требуют вентиляции или респираторов

- Больше отходов, чем при других процессах

- Требуется практика для достижения высокого уровня мастерства

- Прожог тонких материалов

Типы дуговой сварки

Электрод представляет собой проводник сварщика, по которому ток течет к металлической заготовке или от нее через дугу. Также электроды можно разделить на плавящиеся и неплавящиеся.

Также электроды можно разделить на плавящиеся и неплавящиеся.

Хотя дуговая сварка включает множество процессов, электроды, используемые для поддержки дуги, сильно различаются.

Типы плавящихся электродов

Плавящиеся электроды плавятся и становятся частью сварного шва. Их также можно назвать сварочной проволокой в зависимости от используемого процесса.

Дуговая сварка защищенным металлом («SMAW»)

Сварка стержнем, или SMAW, также называется дуговой сваркой. Хотя верно то, что все сварщики дуговой сварки являются дуговыми сварщиками, не все сварщики электродуговой сварки являются сварщиками электродуговой сварки (что подтверждается этим списком, который вы читаете прямо сейчас!).

Это очень простой процесс, в котором используются стержневые электроды, покрытые снаружи флюсом. Флюс вступает в реакцию с высокой температурой сварки и защищает расплавленную ванну.

Подобно электродам MIG или электродам с флюсовым сердечником, стержень расходуется в процессе и выступает в качестве наполнителя. Но в отличие от GMAW или FCAW здесь нет автоматической подачи электродов. Таким образом, стержневые электроды должны быть заменены вручную, когда они израсходованы.

Но в отличие от GMAW или FCAW здесь нет автоматической подачи электродов. Таким образом, стержневые электроды должны быть заменены вручную, когда они израсходованы.

Сварка металлов в среде инертного газа («MIG»)

Сварка MIG также называется дуговой сваркой металлическим газом («GMAW»). Он использует моток проволоки, который подается к сварочному пистолету, выступающему в качестве его электрода.

Эта проволока расходуется в процессе сварки, что позволяет ей также выступать в качестве присадочного материала для сварного шва. Так, сплав проволоки обычно подбирается под свариваемый металл.

При сварке MIG также используется защитный газ, подаваемый в сварочную горелку. Это означает, что у вас также должен быть баллон с газом, а также сварочный аппарат, чтобы использовать процесс GMAW.

Связанный : Дуговая сварка и сварка МИГ – объяснение различий

Дуговая сварка порошковой проволокой («FCAW»)

Дуговая сварка порошковой проволокой очень похожа на сварку МИГ. В качестве электрода выступает проволока, которая непрерывно подается к пистолету машиной. Проволока расходуется во время сварки, но это также позволяет ей служить присадочным материалом.

В качестве электрода выступает проволока, которая непрерывно подается к пистолету машиной. Проволока расходуется во время сварки, но это также позволяет ей служить присадочным материалом.

Однако, в отличие от сплошной проволоки MIG, сердечник этого электрода полый и заполнен флюсом и другими добавками. Это позволяет флюсу при нагревании образовывать защитный газ и шлак, которые защищают сварной шов. Это избавляет от необходимости использовать газ в баллонах, как при сварке MIG.

Дуговая сварка под флюсом («SAW»)

Подобно GMAW и FCAW, при дуговой сварке под флюсом используется проволочный электрод с непрерывной подачей, который расходуется при сварке. Но сварочная ванна погружена в слой порошкообразного флюса.

Этот слой плавкого флюса становится проводящим в расплавленном состоянии, обеспечивая надежное электрическое соединение между металлом и электродом. Флюс также предотвращает брызги и искры. Кроме того, слой порошкообразного флюса подавляет испарения и ультрафиолетовое излучение.

Дуговая сварка шпилек («SW»)

Этот специальный процесс предназначен для приварки крепежных деталей («шпилек») на месте. Он использует специально разработанную застежку, которая также действует как электрод.

Шпилька помещается в специальный пистолет, который создает дугу у основания крепежа, а затем вдавливает шпильку в расплавленную ванну. В результате крепёж прочно приваривается к металлическому основанию.

Для применения может потребоваться защитный газ, а может и не потребоваться, а вокруг сварного шва размещается специальный наконечник для концентрации тепла и удерживания расплавленного металла. После того, как сварка завершена, феррула снимается и выбрасывается.

Электрошлаковая сварка («ЭШС»)

ЭШС используется только в вертикальных соединениях для сварки двух деталей толщиной не менее 1 дюйма. Зазор в деталях заполняется флюсом, а автоматически подаваемый проволочный электрод заливается флюсом внутри зазора.

Затем проходит ток и возникает дуга. Но как только флюс расплавится, электрическое сопротивление расплавляющего флюса выделяет тепло сварного шва, около 3500°F.

Но как только флюс расплавится, электрическое сопротивление расплавляющего флюса выделяет тепло сварного шва, около 3500°F.

Требование сначала заполнить соединение флюсом и удерживать расплавленный флюс во время сварки является причиной того, что это приложение предназначено только для вертикального соединения. Вам также необходимо установить опору или стартовую пластину в нижней части соединения, чтобы удерживать флюс на месте до зажигания дуги.

Типы неплавящихся электродов

Неплавящиеся электроды сохраняют свою структуру и используются в сочетании с присадочным металлом или используют основной металл для сплавления соединения.

Сварка вольфрамовым электродом в среде инертного газа («TIG»)

Сварку TIG иногда называют дуговой сваркой вольфрамовым электродом («GTAW»). Используемый вольфрамовый электрод не расходуется при сварке. Таким образом, отдельная присадочная проволока должна подаваться второй рукой, что делает сварку TIG двуручным процессом.

Химический состав вольфрамового электрода или сплава зависит от того, что вы свариваете. Кроме того, этому процессу не так легко научиться, как некоторым другим формам сварки, и для его освоения требуется некоторая практика.

Плазменная дуговая сварка (PAW)

Внутри плазменной сварочной горелки электрод расположен внутри медного сопла с точечным отверстием на конце. Между неплавящимся вольфрамовым электродом и медным наконечником зажигается дежурная дуга. Это нагревает защитный газ до очень высоких температур, что создает плазму.

При сварке плазма выбрасывается через точечное отверстие и «выстреливает» в сварной шов. Плазма является электропроводной, и тогда между вольфрамовым электродом и металлической заготовкой образуется дуга.

Пропуская плазму через суженное отверстие, горелка обеспечивает высокую концентрацию тепла на небольшой площади. Благодаря высокопроизводительному сварочному оборудованию плазменный процесс обеспечивает исключительные сварные швы.

Поскольку электрод не расходуется, для достижения желаемых результатов может понадобиться дополнительный присадочный стержень.

Подведение итогов

Надеюсь, эта статья дала вам некоторое представление о том, что такое дуговая сварка, как она работает, а также о плюсах и минусах.

Для возбуждения дуги при дуговой сварке можно использовать переменный или постоянный ток. Каждый ток имеет свои преимущества, и пользователи должны знать, когда использовать каждый из них.

И последнее, но не менее важное: мы рассмотрели различные формы дуговой сварки и различия между этими процессами. В каждой форме дуговой сварки используются разные электроды, и выбор правильного электрода имеет важное значение для получения хороших результатов.

Что такое дуговая сварка? Определения и процессы дуговой сварки

Содержание

- 1 Определение дуговой сварки и типы процессов

- 2 Как это работает?

- 3 Какие существуют типы дуговой сварки?

- 4 Методы плавящимся электродом

- 4.

1 Газовая сварка с металлической вставкой (MIG) и сварка в активном газе (MAG)

1 Газовая сварка с металлической вставкой (MIG) и сварка в активном газе (MAG) - 4.2 Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- 4.3 Дуговая сварка флюсовой проволокой (FCAW)

4.0023 Дуговая сварка под флюсом Сварка (под флюсом)

- 4.

- 4.5 Electro-Slag Welding (ESW)

- 4.6 Arc Stud Welding (SW)

- 5.1 Tungsten Inert Gas Welding (TIG)

- 5.2 Plasma Arc Welding (PAW)

Определение дуговой сварки и типы процессов

Дуговая сварка является одним из многих процессов сварки плавлением, используемых для соединения металлов. Он использует электрическую дугу для создания интенсивного тепла для плавления и соединения металлов. Источник питания создает электрическую дугу между плавящимся или неплавящимся электродом и основным металлом. Дуговые сварщики могут использовать как постоянный ток (DC), так и переменный ток (AC).

Дуговые сварщики могут использовать как постоянный ток (DC), так и переменный ток (AC).

Как это работает?

Дуговая сварка работает с использованием электрической дуги от источника питания переменного или постоянного тока для создания ошеломляющего тепла около 6500 градусов по Фаренгейту на конце, для расплавления основных металлов и создания ванны расплавленного металла и соединения двух частей.

Дуга образуется между заготовкой и электродом, который перемещается по линии стыка механическим или ручным способом. Электрод может быть либо стержнем, по которому проходит ток между наконечником и заготовкой, либо стержнем или проволокой, которая проводит ток, а также плавится и подает присадочный металл к соединению.

Металл склонен вступать в химическую реакцию с элементами воздуха, такими как кислород и азот, при нагревании дугой до экстремальных температур. Это создает оксиды и нитриды, которые разрушают прочность сварного шва. Следовательно, необходимо использовать защитный защитный газ, шлак или пар, чтобы уменьшить контакт расплавленного металла с воздухом. После того, как деталь остынет, расплавленный металл может затвердеть, создавая металлургическую связь.

После того, как деталь остынет, расплавленный металл может затвердеть, создавая металлургическую связь.

Какие существуют типы дуговой сварки?

Дуговая сварка может быть разделена на две различные формы:

Методы плавящегося электрода

Газовая сварка с металлической вставкой (MIG) и сварка металлическим активным газом (MAG)

Эта форма дуговой сварки также известна как дуговая сварка металлическим электродом в газе ( ГМАВ). MIG использует защитный газ, такой как аргон, двуокись углерода или гелий, для защиты основных металлов от разрушения из-за загрязнения.

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Этот вид сварки также известен как электродуговая сварка или ручная дуговая сварка металлическим электродом. В этом процессе дуга помещается между металлическим стержнем, покрытым электродным флюсом, и рабочим сегментом, чтобы расплавить его и сформировать сварочную ванну. Флюсовое покрытие электрода на металлическом стержне расплавляется с образованием газа, который защищает сварочную ванну от воздуха. В этом процессе не используется давление, и присадочный металл формируется электродом. Этот процесс лучше всего подходит для черных металлов, поскольку их можно сваривать во всех положениях. Черные металлы — это сплавы, состоящие в основном из железа и содержащие углерод.

В этом процессе не используется давление, и присадочный металл формируется электродом. Этот процесс лучше всего подходит для черных металлов, поскольку их можно сваривать во всех положениях. Черные металлы — это сплавы, состоящие в основном из железа и содержащие углерод.

Дуговая сварка порошковой проволокой (FCAW)

Этот вид сварки можно использовать вместо SMAW. FCAW использует газ, образованный флюсом, для защиты заготовки от загрязнения. Это позволяет оператору сваривать на открытом воздухе, даже в ветреную погоду. Он работает за счет использования постоянно подаваемого расходуемого порошкового электрода и источника постоянного напряжения для создания дуги постоянной длины. Эта форма сварки отлично подходит для общего ремонта и судостроения, потому что она хорошо работает с более толстыми соединениями.

Дуговая сварка под флюсом (SAW)

SAW предполагает образование дуги между постоянно подаваемым плавящимся электродом или проволокой и заготовкой. Этот процесс создает покрытие из плавкого флюса, который создает защитный газ для защиты рабочей зоны. Процесс становится проводящим при расплавлении и создает путь тока между электродом и заготовкой. Поток велик, потому что он предотвращает брызги и искры, одновременно подавляя пары и ультрафиолетовое излучение.

Процесс становится проводящим при расплавлении и создает путь тока между электродом и заготовкой. Поток велик, потому что он предотвращает брызги и искры, одновременно подавляя пары и ультрафиолетовое излучение.

Электрошлаковая сварка (ЭШС)

ЭШС — это процесс сварки, в котором используется тепло, выделяемое электрическим током, протекающим между плавящимся электродом и заготовкой. Это создает расплавленный шлак, который покрывает поверхность сварного шва. Сопротивление расплавленного шлака прохождению электрического тока создает тепло для расплавления проволоки и кромок пластин. Металл затвердевает при контакте с водой. Это вертикальный процесс, который используется для сварки толстых листов толщиной более 25 мм за один проход.

Дуговая сварка шпилек (SW)

SW соединяет металлическую шпильку, такую как гайка или крепеж, с металлической заготовкой путем нагревания обеих частей электрической дугой.

Методы с неплавящимся электродом

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Этот процесс также называется дуговой сваркой вольфрамовым электродом (GTAW). TIG использует нерасходуемый вольфрамовый электрод для создания электрической дуги. Дуга также действует как газовый щит, защищающий сварной шов от воздуха, который может вызвать окисление. Это предпочтительный метод сварки алюминия.

TIG использует нерасходуемый вольфрамовый электрод для создания электрической дуги. Дуга также действует как газовый щит, защищающий сварной шов от воздуха, который может вызвать окисление. Это предпочтительный метод сварки алюминия.

Плазменно-дуговая сварка (PAW)

В этом методе используется электрическая дуга между неплавящимся электродом и основным металлом. Электрод помещается в горелку, и плазмообразующий газ отделяется от защитного газа, в результате чего получаются узкие и глубокие швы.

Где используется?

Дуговая сварка обычно используется для соединения материалов во многих отраслях промышленности.

В аэрокосмической промышленности дуговая сварка используется для производства и ремонта самолетов, соединения листов и для точных работ. В автомобильной промышленности дуговая сварка используется для соединения выхлопных систем и гидравлических линий. Дуговая сварка может обеспечить чрезвычайно прочное соединение даже между тонкими металлами.

В строительной отрасли дуговая сварка используется для обеспечения прочных и надежных соединений внутри зданий, мостов и других объектов инфраструктуры. Другими отраслями, использующими дуговую сварку, являются нефтегазовая промышленность и энергетика.

Типы стержней

Для дуговой сварки используется широкий спектр стержней, которые имеют различные сильные и слабые стороны и области применения. Все эти факторы влияют на качество сварки. Стержень прикреплен к сварочному аппарату, и ток проходит через него для соединения заготовок. Стержень может либо расплавиться, чтобы стать частью сварного шва, известным как плавящиеся электроды, либо не плавиться, известными как неплавящиеся электроды.

Обычно используемые стержни имеют покрытие. Реже можно использовать стержни без покрытия, но они создают больше брызг и затрудняют контроль дуги. Стержни с покрытием лучше подходят для снижения содержания загрязняющих оксидов и серы из-за химических веществ, которые они выделяют. Покрытие стержня может быть целлюлозным, минеральным или их смесью. Неважно, с покрытием или без покрытия стержень, пользователь должен выбрать правильный стержень для своей заготовки, чтобы создать прочные, незагрязненные сварные швы.

Покрытие стержня может быть целлюлозным, минеральным или их смесью. Неважно, с покрытием или без покрытия стержень, пользователь должен выбрать правильный стержень для своей заготовки, чтобы создать прочные, незагрязненные сварные швы.

Преимущества дуговой сварки

Дуговая сварка имеет множество преимуществ по сравнению с другими видами сварки. К этим преимуществам относятся:

- Низкая стоимость. Это доступная техника, поскольку стоимость оборудования невысока. Также требуется меньше оборудования из-за отсутствия газа.

- Портативность. Материалы в этой технике легко транспортировать.

- Используется для очистки нечистых металлов . Дуговая сварка может выполняться на грязных металлах.

- Работа в любых условиях. Во многих дуговых процессах используется защитный газ, поэтому работа может выполняться только в одном месте. При дуговой сварке нет необходимости в защитном газе, поэтому работа может выполняться независимо от погодных условий.

1 Газовая сварка с металлической вставкой (MIG) и сварка в активном газе (MAG)

1 Газовая сварка с металлической вставкой (MIG) и сварка в активном газе (MAG)