Содержание

Дуговая наплавка самозащитной порошковой проволокой в ОАО «ДМК»

В. И. Титаренко, ЧНПКФ «РЕММАШ» (Днепропетровск), А. А. Голякевич, Л. Н. Орлов,

канд. техн. наук, 000 «ТМ.ВЕЛТЕК» (Киев), Ю. М. Гитин, ДМК им. Дзержинского (Днепродзержинск)

Опубликовано в журнале «Сварщик» №3, 2005

Самозащитная порошковая проволока имеет ряд преимуществ перед другими наплавочными материалами: нет необходимости в дополнительной защите в виде флюса или газа, реализация процесса наплавки проволокой малого диаметра более технологична, что в ряде случаев расширяет технологические возможности восстановительной наплавки внутренних и наружных поверхностей цилиндрических деталей малого диаметра, есть возможность визуального контроля за процессом наплавки. Самозащитную порошковую проволоку легко адаптировать к применяемому на предприятиях оборудованию, поэтому не требуются дополнительные финансовые вложения на приобретение специализированного оборудования.

В связи с ограниченностью оборотных фондов перед ремонтными службами стоит задача поддержания работоспособности оборудования при минимальных затратах. Решению этой задачи способствует применение для дуговой наплавки взамен покрытых электродов самозащитной порошковой проволоки.

В ОАО «ДМК» (Днепродзержинск) было предложено выполнить восстановительную наплавку роликов МНЛЗ самозащитной

порошковой проволокой ВЕЛТЕК-Н470С диаметром 2,4 мм с системой легирования C-Si-Mn-Cr-Ni-Mo-V-Nb. Ролики МНЛЗ изготовлены из стали 40Х и представляют собой полую деталь диаметром 140 мм и менее. Наплавку под флюсом и в защитном газе нельзя было применить из-за отсутствия соответствующей комплектации на имеющейся наплавочной установке МКПН-2, модернизированной под наплавку самозащитной порошковой проволокой. Наплавку выполняли в два слоя на режиме: Iсв=240-260 А, Uд=28 В, Vсв=30-34 м/ч. Выбор наплавочного материала основан на имеющемся девятилетием положительном опыте применения на ММК им. Ильича (Мариуполь) порошковой проволоки ВЕЛТЕК-Н470 с аналогичной системой легирования для наплавки роликов МНЛЗ под флюсом АН-20С. Сопоставительные испытания с зарубежными аналогами, проведенные на НКМЗ (Краматорск) показали, что по техническим характеристикам наплавленного металла (структурное состояние, твердость, теплостойкость, разгаростойкость, износостойкость) ВЕЛТЕК-Н470 не уступает проволокам ОК 15.73 (ESAB), 4142MM-S HC (Welding Alloys). Эксплуатация опытной партии валков, наплавленных проволокой ВЕЛТЕК-Н470 диаметром 2,4 мм на предприятии «Северсталь» (Череповец), показала, что ресурс роликов находится на уровне зарубежных аналогов. Срок службы роликов, наплавленных самозащитной проволокой в ОАО «ДМК» (рисунок), увеличился в четыре раза.

Ильича (Мариуполь) порошковой проволоки ВЕЛТЕК-Н470 с аналогичной системой легирования для наплавки роликов МНЛЗ под флюсом АН-20С. Сопоставительные испытания с зарубежными аналогами, проведенные на НКМЗ (Краматорск) показали, что по техническим характеристикам наплавленного металла (структурное состояние, твердость, теплостойкость, разгаростойкость, износостойкость) ВЕЛТЕК-Н470 не уступает проволокам ОК 15.73 (ESAB), 4142MM-S HC (Welding Alloys). Эксплуатация опытной партии валков, наплавленных проволокой ВЕЛТЕК-Н470 диаметром 2,4 мм на предприятии «Северсталь» (Череповец), показала, что ресурс роликов находится на уровне зарубежных аналогов. Срок службы роликов, наплавленных самозащитной проволокой в ОАО «ДМК» (рисунок), увеличился в четыре раза.

Самозащитную порошковую проволоку ВЕЛТЕК-Н250-РМ диаметром 1,6-3,0 мм успешно применяют при восстановлении подушек прокатных клетей и ножниц, шпинделей и муфт приводов прокатных валков, звездочек, втулок, валов, ступиц, и др. По своим характеристикам она не уступает известной порошковой проволоке UTP DUR 250-FD (Bohler).

По своим характеристикам она не уступает известной порошковой проволоке UTP DUR 250-FD (Bohler).

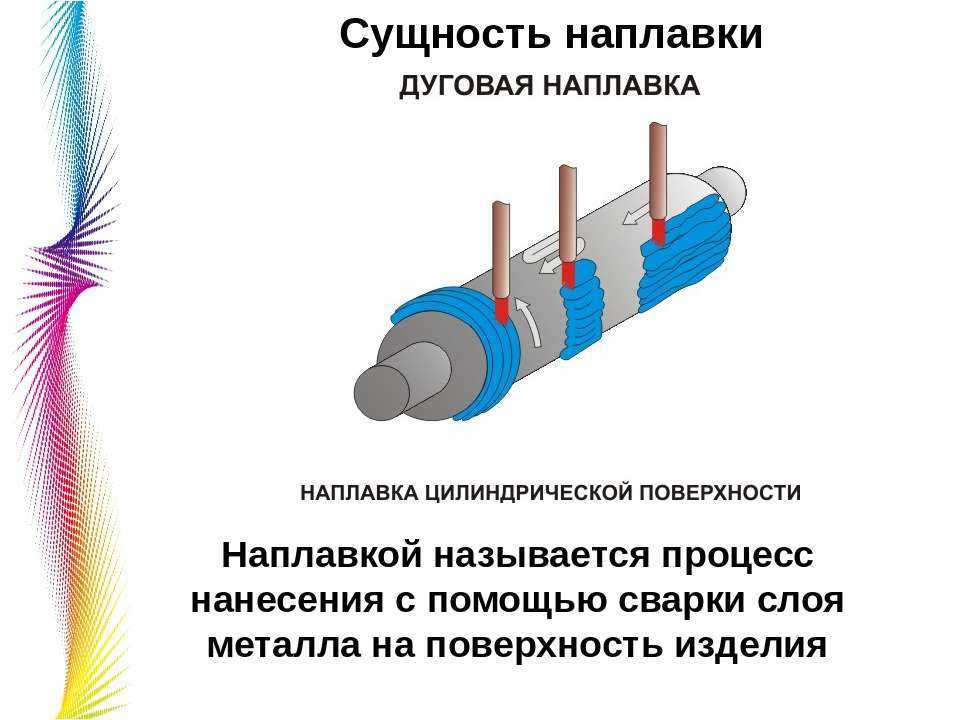

Фрагмент ролика МНЛЗ диаметром 140 мм, наплавленный порошковой проволокой ВЕЛТЕК-Н470С

Взамен наплавки электродами Т-590 и Т-620 предложена механизированная наплавка самозащитной порошковой проволокой ВЕЛТЕК-Н480С диаметром 2,0 мм с системой легирования C-Cr-W-Mо-V-Ti кернов клещевых кранов и губок стрипперного крана. Данные детали в процессе эксплуатации испытывают ударные и сжимающие нагрузки в условиях высоких температур. Керны контактируют с металлом, разогретым до 800-1250 °С, и подвергаются периодическому охлаждению в баках с водой. Металл, наплавленный проволокой диаметром 2,4 мм, имеет твердость после наплавки 50-54 НДСэ, горячую твердость 40-44 HRCэ при 600 °С и высокую стойкость к трещинообразованию (100 термоциклов до появления первой трещины). Наплавку выполняли полуавтоматом ПДО-517 с источником питания ВДУ506 на режиме Iсв=240. ..260 А, Uд=24…26 В. На специальной установке, разработанной и изготовленной ЧНПКФ «РЕММАШ», можно устанавливать под наплавку одновременно 30 заготовок кернов. Время наплавки одного керна составляет 1,5-2,0 мин. Применение механизированной наплавки проволокой ВЕЛТЕК-Н480С позволило повысить эффективность использования наплавочного материала, снизить затраты на ремонт и повысить срок службы кернов в 4-5 раз.

..260 А, Uд=24…26 В. На специальной установке, разработанной и изготовленной ЧНПКФ «РЕММАШ», можно устанавливать под наплавку одновременно 30 заготовок кернов. Время наплавки одного керна составляет 1,5-2,0 мин. Применение механизированной наплавки проволокой ВЕЛТЕК-Н480С позволило повысить эффективность использования наплавочного материала, снизить затраты на ремонт и повысить срок службы кернов в 4-5 раз.

Для наплавки деталей, подвергающихся абразивному износу в сочетании с умеренными ударами, традиционно используют порошковую проволоку ПП-Нп-80Х20Р3Т (ПП-АН170) и электроды Т620. Наплавку выполняют 1-2 слоями. При выполнении многослойной наплавки (более двух слоев) проявляется склонность к трещинообразованию и сколам. В то же время для восстановления отдельных деталей необходима многослойная наплавка 4-5 слоями с целью повышения межремонтного ресурса детали. Для решения данной задачи предложены самозащитные порошковые проволоки ВЕЛТЕК-Н600 (C–Cr–Mo–V–Nb–Ti–B), ВЕЛТЕК-Н620 (C–Cr–Mo–V–Ti–B), которые позволяют выполнять многослойные наплавки до пяти слоев без образования трещин, обеспечивают твердость наплавленного металла 56-63 HRCэ. Наплавленный металл обладает хорошей износостойкостью при повышенных температурах до 600 °С. Износостойкость рабочего слоя детали повысилась на 30-50% по сравнению с износостойкостью при применении проволоки ПП-Нп-80Х20Р3Т (ПП-АН170). Проволоки выпускают диаметром от 2 до 5 мм. С помощью механизированной и автоматизированной наплавки порошковой проволокой ВЕЛТЕК-Н600 диаметром 3,0 мм была восстановлена поверхность большого конуса доменной печи, достигнуто значительное повышение износостойкости по сравнению с износостойкостью при применении электродов Т590, а также в два раза сокращено время ремонта. При автоматической наплавке малого конуса порошковой проволокой ВЕЛТЕК-Н620 диаметром 4,0 мм получена более высокая износостойкость по сравнению с наплавкой лентой ПЛ-АН101. Эти проволоки успешно применяли при упрочняющей наплавке зубьев ковшей экскаваторов, ножей бульдозеров, челюстей грейфера.

Наплавленный металл обладает хорошей износостойкостью при повышенных температурах до 600 °С. Износостойкость рабочего слоя детали повысилась на 30-50% по сравнению с износостойкостью при применении проволоки ПП-Нп-80Х20Р3Т (ПП-АН170). Проволоки выпускают диаметром от 2 до 5 мм. С помощью механизированной и автоматизированной наплавки порошковой проволокой ВЕЛТЕК-Н600 диаметром 3,0 мм была восстановлена поверхность большого конуса доменной печи, достигнуто значительное повышение износостойкости по сравнению с износостойкостью при применении электродов Т590, а также в два раза сокращено время ремонта. При автоматической наплавке малого конуса порошковой проволокой ВЕЛТЕК-Н620 диаметром 4,0 мм получена более высокая износостойкость по сравнению с наплавкой лентой ПЛ-АН101. Эти проволоки успешно применяли при упрочняющей наплавке зубьев ковшей экскаваторов, ножей бульдозеров, челюстей грейфера.

Порошковую проволоку изготавливают серийно согласно ГОСТ 26101-84 и действующей нормативно-технической документации, продукция сертифицирована Укр-СЕПРО. ООО «ТМ.ВЕЛТЕК» 12.04.2004 г. получил сертификат на систему управления качеством продукции согласно ДСТУ ТБО 9001-2001.

ООО «ТМ.ВЕЛТЕК» 12.04.2004 г. получил сертификат на систему управления качеством продукции согласно ДСТУ ТБО 9001-2001.

ДУГОВАЯ НАПЛАВКА ВАЛИКОВ И СВАРКА ПЛАСТИН ПОКРЫТЫМИ ЭЛЕКТРОДАМИ В НИЖНЕМ, НАКЛОННОМ, ВЕРТИКАЛЬНОМ ГОРИЗОНТАЛЬНОМ ПОЛОЖЕНИЯХ ШВОВ.

При прохождении этой темы у учащихся должны сформироваться навыки: поддерживать устойчивое горение дуги нормальной длины; совершать возвратно-поступательные движения по оси свариваемых кромок металла, колебательные движения концом электрода поперек шва, заварку

кратера сварочного шва; возобновлять процесс сварки после смены электрода или случайного обрыва дуги; выполнять сварку пластин встык, в угол, втавр и внахлестку; выполнять сварку в нижнем, наклонном, вертикальном и горизонтальном положениях швов; выполнять ори необходимости обратную подварку корня шва.

Материал темы рекомендуется разбить на подтемы: 1. Наплавка валиков нижнем положении шва. 2. Однослойная сварка листового металла. 3. Наплавка валиков на наклонную пластину. 4. Сварка наклонных пластин, б. Наплавка вертикальных и горизонтальных валиков на вертикальной плоскости. 6. Сварка пластин без разделки кромок вертикальными и горизонтальными швами.. 7. Сварка пластин с разделкой кромок вертикальными и горизонтальными швами.

3. Наплавка валиков на наклонную пластину. 4. Сварка наклонных пластин, б. Наплавка вертикальных и горизонтальных валиков на вертикальной плоскости. 6. Сварка пластин без разделки кромок вертикальными и горизонтальными швами.. 7. Сварка пластин с разделкой кромок вертикальными и горизонтальными швами.

Для успешного проведения занятий необходимо заранее подготовить сварочные кабины, проверить состояние источников питания, инструмента и приспособлений. Особое внимание учащихся следует обратить на заземление источников питания и рабочих столов.

В, качестве материалов потребуются пластины из низкоуглеродистой стали размером 250x150x (6-20) мм, круглые стержни диаметром 30-40 мм, электроды диаметром 3—5 мм типа Э42 или Э46. Кроме того, надо подготовить молотки, зубила, стальные щетки, линейки, мел, измерители швов, защитные щитки и маски, очки с простыми стеклами и спецодежду.

Для показа правильного выполнения отдельных приемов и операций необходимо подготовить выносной сварочный пост и установить его в центре, мастерской, чтобы все учащиеся могли хорошо видеть то, что показывает мастер.

Из наглядных пособий нужно подготовить, плакаты и схемы, поясняющие технику выполнения наплавочных и сварочных работ, а также образцы наплавки и сварки.

Подтема. Наплавка валиков в нижнем положении шва.

Вводный инструктаж рекомендуется проводить по такому плану: организация рабочего места и правила безопасного ведения наплавочных работ; наплавка отдельных валиков на пластины; наплавка смежных и параллельных валиков.

В начале вводного инструктажа следует задать учащимся ряд вопросов, которые помогли бы им определить сущность наплавки отдельных валиков и вспомнить основные положения по безопасности труда при электросварке. Особое внимание учащихся следует обратить на опасность поражения электрическим током и возможность ожогов как результат нарушения правил безопасности, труда.

Рассказывав об организации рабочего места,, необходимо показать наиболее рациональное расположение инструментов, правильное рабочее положение учащегося в кабине, правильное положение электрода в электрододержателе, приемы смены электрода, порядок регулировки силы сварочного тока и др.

Первым этапом в обучении учащихся профессии электросварщика является усвоение техники наложения отдельных валиков на пластины. Поэтому, чтобы учащиеся хорошо овладели техникой сварки,их необходимо тренировать в наложении отдельных швов не только в период прохождения данной подтемы, но и на протяжении всего срока производственного обучения.

Перед показом процессов наплавки необходимо пояснить учащимся, что основной трудностью при сварке является затруднительное наблюдение за формированием шва, так как образующийся при этом шлак покрывает жидкий металл. Хорошее качество наплавленного металла достигается только в том случае, если будет обеспечено полное и равномерное покрытие шва шлаком.

Приступая к показу наплавки валиков на пластину, учащимся нужно сказать, что при этом совмещаются одновременно три движения электродом (рис. 12).

Движение 1 — равномерная и непрерывная подача электрода к детали по мере его плавления. Учащиеся должны стремиться поддерживать как можно более короткую длину дуги (2—3 мм), но не допускать коротких замыканий электрода с деталью, так как возможно ‘примерзание’ электрода.

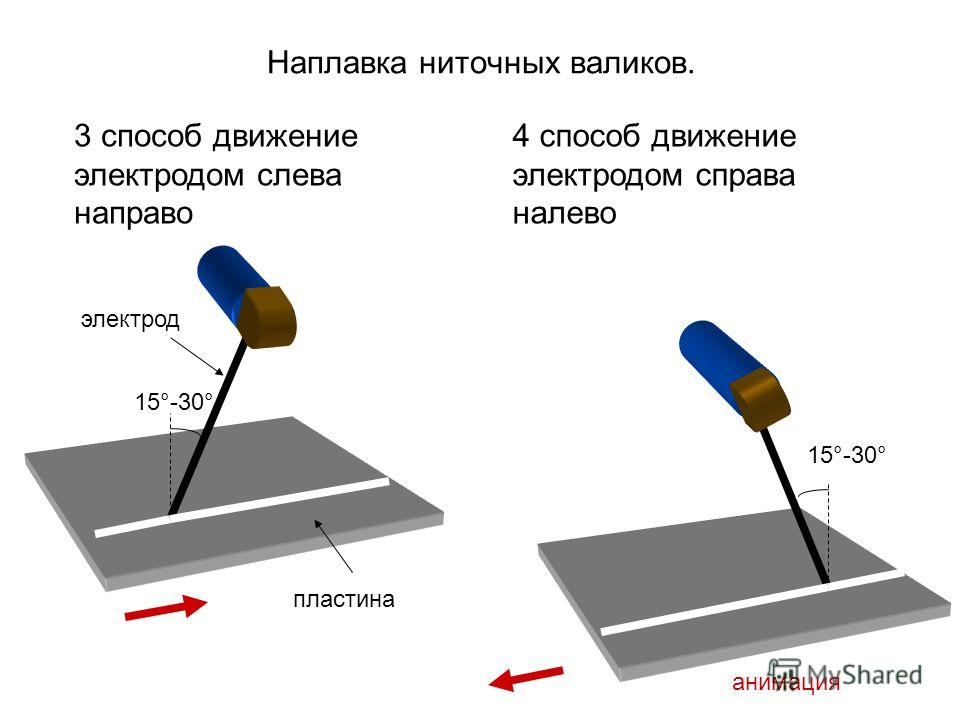

Д в и ж е н и е 2 — передвижение электрода вдоль кромок по направлению сварки. При этом электрод необходимо наклонять под углом а =15—30° к оси, перпендикулярной плоскости сварки. Капли металла при расплавлении конца электрода перемещаются в направлении его оси и должны попадать на расплавленный металл ванны.

Д в и ж е н и е 3 — колебательное движение концом электрода поперек шва. Оно необходимо для получения валика нужной ширины. Нормальная ширина валика, зависящая в основном от диаметра электрода, должна быть b= (2-4) * dэ, где b — ширина валика, мм; dэ — диаметр электрода, мм. В первое время учащимся следует рекомендовать выполнять поступательные движения электродом (рис. 13, а) по мере его плавления или колебательные концом электрода (рис. 13, б, в).

Наплавленный валик должен иметь геометрические размеры (рис. 14).

При наплавке валиков учащимся нужно показать, как зажигается дуга после смены электрода или случайного ее обрыва. Они должны уяснить, что повторно дугу надо зажигать впереди кратера, а затем электрод возвращают назад и переваривают застывший металл сварочной ванны (рис. 15).

15).

Заканчивая показ приемов, учащимся необходимо дать указания по заварке кратеров. Следует напомнить, что незаваренный кратер вследствие скопления в нем неметаллических включений может явиться причиной образования в швах трещин, а затем показать способы его заварки. Первый способ состоит в том, что кратер заваривают очень короткой дугой или путем частых коротких замыканий электрода с изделием. Второй способ заварки кратеров заключается в том, что электрод Держат неподвижно до полного обрыва дуги. Здесь же можно напомнить, что иногда кратер не заваривают, а выводят его на вспомогательные планки, которые удаляют после окончания сварки.

В ходе инструктажа следует рассказать учащимся о возможных видах брака при наплавке, способах его предупреждения и устранения.

При этом подробнее следует остановиться только на дефектах формы и размеров сварных швов. Надо пояснить, что к ним относятся неполномерность шва, неравномерная его ширина и высота, крупная чешуйчатость, бугристость, наличие седловин и др. Желательно показать учащимся образцы с наплавленными валиками,, имеющие перечисленные дефекты. По каждому из дефектов следует дать пояснения о причинах его образования. Прежде всего нужно указать на такие причины, как недостаточная квалификация начинающего производить наплавку учащегося, нарушение равномерной подачи электрода вниз, неправильные колебательные движения концом электрода поперек шва, частые обрывы сварочной дуги, а также плохое качество сварочных электродов. Объяснения и показы нужно чаще чередовать с выполнением упражнений учащимися.

Желательно показать учащимся образцы с наплавленными валиками,, имеющие перечисленные дефекты. По каждому из дефектов следует дать пояснения о причинах его образования. Прежде всего нужно указать на такие причины, как недостаточная квалификация начинающего производить наплавку учащегося, нарушение равномерной подачи электрода вниз, неправильные колебательные движения концом электрода поперек шва, частые обрывы сварочной дуги, а также плохое качество сварочных электродов. Объяснения и показы нужно чаще чередовать с выполнением упражнений учащимися.

Упражнения учащихся следует проводить по такому плану: наплавка отдельных валиков нормальной ширины и высоты нижним швом в направлении ‘слева направо’; наплавка валиков ‘на себя’, ‘от себя’ и ‘справа налево’; наплавка смежных и параллельных валиков.

Все упражнения надо проводить на пластинах из низкоуглеродистой стали размером 250x150x10 мм. Сначала учащиеся тренируются в наплавке отдельных валиков в направлении ‘слева направо’, затем — в наплавке валиков в различных направлениях, в фигурной наплавке (рис. 16), в наплавке смежных и параллельных валиков.

16), в наплавке смежных и параллельных валиков.

При обходе рабочих мест особое внимание учащихся следует обращать на длину сварочной дуги, так как от этого во многом зависит дальнейшая успешная подготовка сварщика. Учащиеся должны твердо знать, что увеличение длины дуги уменьшает стабильность ее горения, снижает глубину проплавления основного металла, повышает потери на угар и разбрызгивание, приводит к образованию шва с неровной поверхностью и повышает окисляемость расплавленного металла.

Обходя рабочие места, надо добиваться, чтобы учащиеся научились равномерно подавать электрод к детали по мере его плавления, передвигать его по направлению оси шва со скоростью сварки и совершить ритмичные колебательные движения концом электрода поперек шва. При этом надо указывать на кратковременную остановку в движении электродом у края по ширине валика.

При необходимости следует вторично показать тому или иному учащемуся процесс наплавки непосредственно на его рабочем месте. Учащимся надо напоминать, что хорошее качество валика достигается длительной практикой, правильной координацией всех движений электродом и внимательным наблюдением за процессом сварки.

Учащимся надо напоминать, что хорошее качество валика достигается длительной практикой, правильной координацией всех движений электродом и внимательным наблюдением за процессом сварки.

Особое внимание следует обращать на места повторного зажигания дуги. Ввиду того что в этих местах шов получается менее плотным, нужно приучить учащихся расплавлять электрод без перерыва в горении дуги. Во время контрольной работы по этим упражнениям учащимся следует предложить наплавить в различных направлениях четыре валика. Валики должны быть прямыми, иметь хорошо заплавленные кратеры и соответствовать заданным геометрическим размерам. Для определения размеров валиков следует пользоваться миллиметровой линейкой и шаблонами. В заключительной беседе необходимо подвести итоги занятия, назвать фамилии учащихся, показавших в выполнении упражнений хорошие результаты, рассказать, какие ошибки были допущены. После этого надо предложить некоторым учащимся показать процесс наплавки валика в нижнем положении шва.

В конце беседы нужно сказать, что на следующем уроке будет изучаться сварка листового материала. Домашнее задание должно включать вычерчивание различных форм подготовки кромок.

Контрольные вопросы

1. Как правильно организовать рабочее место электросварщика при наплавке отдельных валиков в нижнем положении?

2. Какие движения электродом необходимы при наплавке отдельных валиков?

3. Как повторно зажечь дугу при смене электрода или случайном обрыве?

4. Как заварить кратер в конце шва или валика?

5. Как влияет длина дуги на качество наплавленного металла?

6. Какие правила безопасности’ труда применяют при наплавочных работах?

Автор — Bot

Что такое дуговая сварка? — Типы определений и процессов

Браузер не поддерживает сценарий.

Дуговая сварка — это тип сварочного процесса, в котором электрическая дуга создает тепло для расплавления и соединения металлов. Источник питания создает электрическую дугу между плавящимся или неплавящимся электродом и основным материалом с помощью постоянного (DC) или переменного (AC) тока.

Эта статья является одной из серии часто задаваемых вопросов TWI.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

Как это работает?

Дуговая сварка — это процесс сварки плавлением, используемый для соединения металлов. Электрическая дуга от источника питания переменного или постоянного тока создает сильное тепло около 6500 ° F , которое расплавляет металл в месте соединения двух заготовок.

Дуга может направляться вручную или механически вдоль линии соединения, в то время как электрод либо просто проводит ток, либо проводит ток и в то же время плавится в сварочной ванне, чтобы подавать присадочный металл к соединению.

Поскольку металлы химически реагируют с кислородом и азотом в воздухе при нагревании дугой до высоких температур, используется защитный защитный газ или шлак, чтобы свести к минимуму контакт расплавленного металла с воздухом. После охлаждения расплавленные металлы затвердевают, образуя металлическую связь.

После охлаждения расплавленные металлы затвердевают, образуя металлическую связь.

Какие существуют типы дуговой сварки?

Этот процесс можно разделить на два разных типа; плавящимся и неплавящимся электродами.

Методы с расходуемым электродом

Сварка металлов в среде инертного газа (MIG) и сварка металлов в среде активного газа (MAG)

Также известная как Дуговая сварка металлическим газом (GMAW) , в которой используется защитный газ для защиты основных металлов от загрязнения.

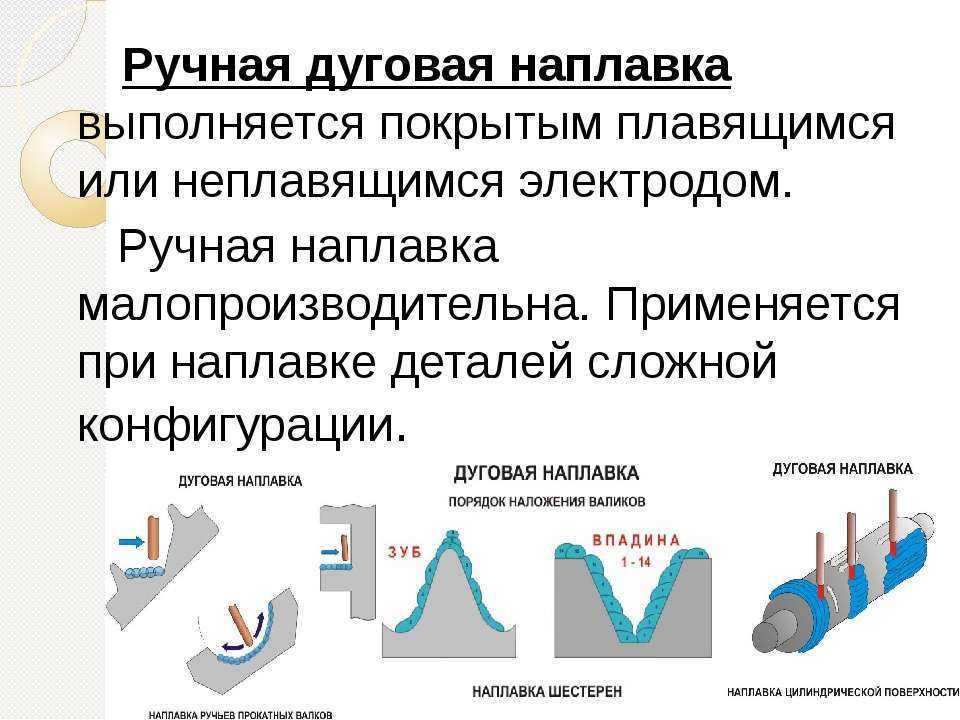

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Также известна как ручная дуговая сварка металлическим электродом (MMA или MMAW) , дуговая сварка под флюсом или сварка электродом стержень (электрод с флюсовым покрытием) и заготовка, и стержень, и поверхность заготовки расплавляются, образуя сварочную ванну. При одновременном расплавлении флюсового покрытия на стержне образуется газ и шлак, защищающий сварочную ванну от окружающей атмосферы. Это универсальный процесс, идеально подходящий для соединения черных и цветных металлов различной толщины во всех положениях.

Это универсальный процесс, идеально подходящий для соединения черных и цветных металлов различной толщины во всех положениях.

Дуговая сварка порошковой проволокой (FCAW)

Созданная в качестве альтернативы SMAW, сварка FCAW использует расходуемый порошковый электрод с непрерывной подачей и источник питания постоянного напряжения, что обеспечивает постоянную длину дуги. В этом процессе используется либо защитный газ, либо только газ, создаваемый флюсом, для обеспечения защиты от загрязнения.

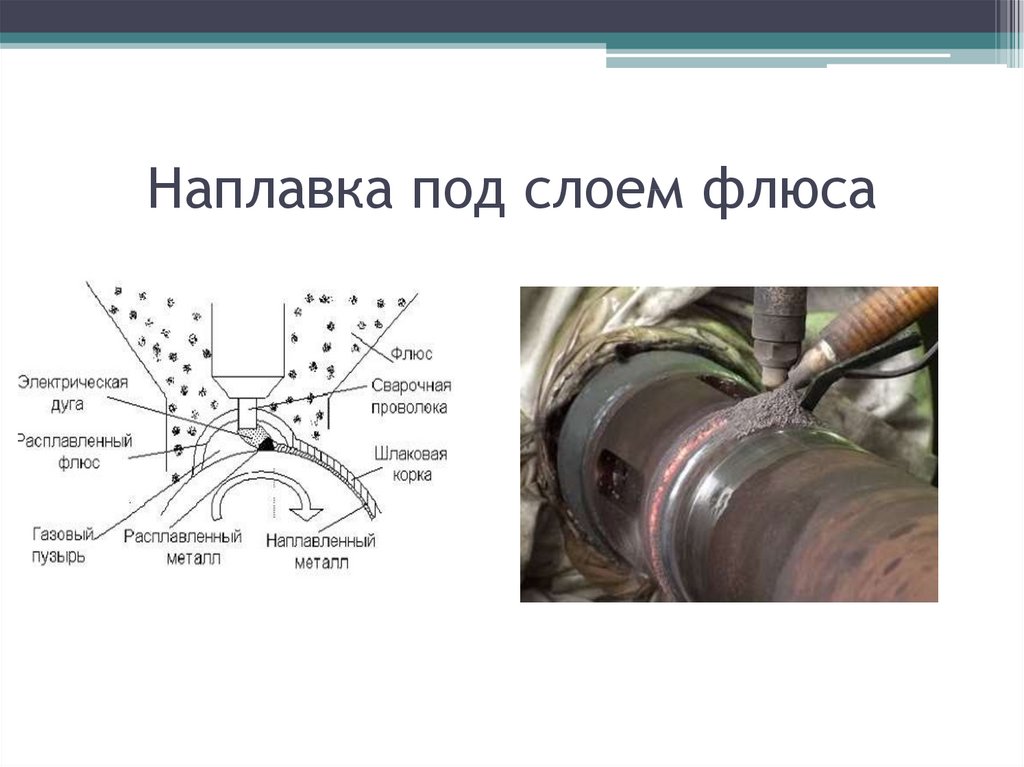

Дуговая сварка под флюсом (SAW)

Часто используемый процесс с непрерывной подачей расходуемого электрода и слоем плавкого флюса, который становится проводящим в расплавленном состоянии, обеспечивая путь тока между деталью и электродом. Флюс также помогает предотвратить брызги и искры, а также подавляет дым и ультрафиолетовое излучение.

Электрошлаковая сварка (ЭШС)

Вертикальный процесс, используемый для сварки толстых листов (более 25 мм) за один проход. ESW полагается на электрическую дугу, которая начинается до того, как добавление флюса погасит дугу. Флюс плавится по мере того, как расходуемая проволока подается в ванну расплава, в результате чего на поверхности ванны образуется расплавленный шлак. Тепло для расплавления кромок проволоки и пластины вырабатывается за счет сопротивления расплавленного шлака прохождению электрического тока. Два медных башмака с водяным охлаждением следят за ходом процесса и предотвращают вытекание расплавленного шлака.

ESW полагается на электрическую дугу, которая начинается до того, как добавление флюса погасит дугу. Флюс плавится по мере того, как расходуемая проволока подается в ванну расплава, в результате чего на поверхности ванны образуется расплавленный шлак. Тепло для расплавления кромок проволоки и пластины вырабатывается за счет сопротивления расплавленного шлака прохождению электрического тока. Два медных башмака с водяным охлаждением следят за ходом процесса и предотвращают вытекание расплавленного шлака.

Дуговая сварка шпилек (SW)

Подобно сварке оплавлением, SW соединяет гайку или крепежную деталь, обычно с фланцем с выступами, которые плавятся для создания соединения, с другим металлическим элементом.

Методы неплавящегося электрода

Сварка вольфрамовым электродом в среде инертного газа (TIG)

защитить сварной шов и сварочную ванну от атмосферного загрязнения.

Плазменно-дуговая сварка (PAW)

Подобно TIG, PAW использует электрическую дугу между неплавящимся электродом и анодом, которые расположены внутри корпуса горелки. Электрическая дуга используется для ионизации газа в горелке и создания плазмы, которая затем проталкивается через тонкое отверстие в аноде и достигает опорной плиты. Таким образом плазма отделяется от защитного газа.

Электрическая дуга используется для ионизации газа в горелке и создания плазмы, которая затем проталкивается через тонкое отверстие в аноде и достигает опорной плиты. Таким образом плазма отделяется от защитного газа.

Типы и принципы дуговой сварки | Дуговая сварка | Основы автоматизированной сварки

На этой странице описаны различные типы дуговой сварки, грубо разделенные на неплавящиеся и плавящиеся электроды, а также принципы генерации дуги и сварки.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит основные сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неполадок.

Скачать

Дуговая сварка представляет собой тип сварки плавлением и широко используется в различных областях промышленности.

Существует много разновидностей дуговой сварки, которые выбираются в зависимости от характеристик материала, механизма оборудования и используемого газа. Дуговая сварка в среде защитного газа, в которой используется защитный газ для защиты сварного шва от атмосферы, например сварка TIG, сварка MIG и сварка MAG, широко используется из-за простоты автоматизации.

Дуговая сварка в среде защитного газа, в которой используется защитный газ для защиты сварного шва от атмосферы, например сварка TIG, сварка MIG и сварка MAG, широко используется из-за простоты автоматизации.

Дуговая сварка, в том числе дуговая сварка в среде защитного газа, в целом делится на два типа: плавящийся (плавкий) электрод и неплавящийся (неплавкий) электрод в зависимости от того, плавится ли сварочный стержень/проволока в процессе или нет.

| Расход электрода | Метод сварки |

|---|---|

| Неплавящийся (неплавкий) электрод типа |

|

| Плавкий (плавкий) электрод типа |

|

Приведенные выше классификации являются лишь примером. Существуют различные способы классификации типов, и некоторые из них могут отличаться от приведенных в таблице выше.

Существуют различные способы классификации типов, и некоторые из них могут отличаться от приведенных в таблице выше.

Скачать

Дуговая сварка использует электрическое явление, называемое дуговым разрядом. Дуговой разряд представляет собой явление электрического разряда газа и относится к току, выделяемому в воздухе. Когда напряжение, прикладываемое к двум пространственно разнесенным электродам, постепенно увеличивается, воздушная изоляция в конце концов разрывается, и между электродами течет ток, излучающий одновременно яркий свет и сильное тепло. Генерируемый дугообразный свет называется электрической дугой или дугой. Дуговая сварка – это сварка с использованием тепла дуги в качестве источника тепла.

При дуговой сварке к электроду (сварочному стержню/проволоке) прикладывается положительное напряжение, а к основному материалу прикладывается отрицательное напряжение. Это приводит к возникновению дуги от основного материала к электроду.