Содержание

Валковые дробилки – назначение и область применения

Валковая дробилка – специализированное оборудование, предназначенное для дезинтеграции твердых материалов невысокой и средней прочности. Широкое применение они получили в химической, горно-перерабатывающей, абразивной промышленности, в индустрии рециклинга твердых отходов. Повсеместно используют их и в лабораторной практике при подготовке проб для химического анализа и для выполнения технологических исследований.

Разрушение материала в валковых дробилках выполняется благодаря высокому усилию сжатия, которое создается при контакте рабочего органа с кусковым сырьем.

Характеристики

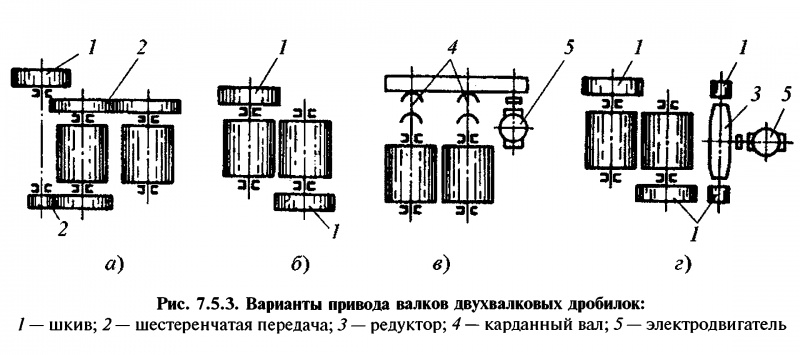

Конструктивно оборудование достаточно простое. В валковой дробилке присутствует корпус, станина, привод, рабочие органы (валки), загрузочная воронка, буферные пружины, подшипники и пр. Работать дробилка может или непосредственно от электрического двигателя, или через клиноременную или шестереночную передачу.

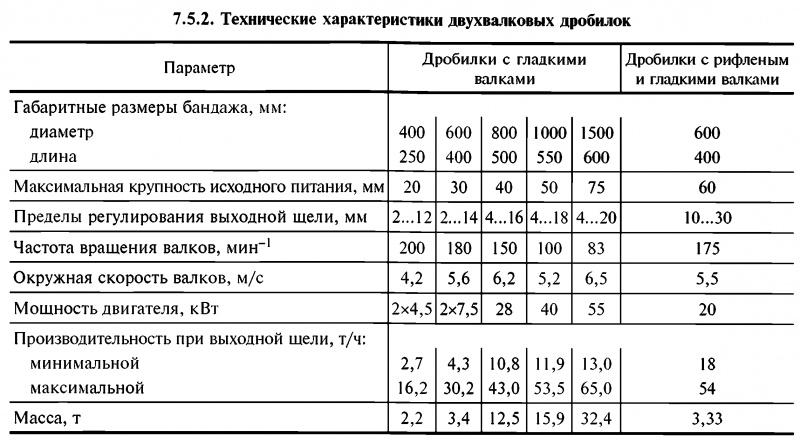

Чтобы правильно подобрать машину под предстоящие работы, принимают во внимание ряд характеристик:

- диаметр валков: до 1,5 м;

- длина валков: до 2,0 м;

- скорость вращения;

- предел прочности на сжатие материалов, с которыми может работать дробилка: до 250 МПа;

- профиль валков (гладкий или рельефный).

Все эти параметры определяют область применения оборудования и возможную производительность. Также стоит обратить внимание на степень измельчения сырья. Во многом она определяется разновидностью породы. Так, для твердых частиц степень измельчения редко превышает 4, для мягких может достигать 7, а для глинистых – 12 и более.

Виды валковых дробилок

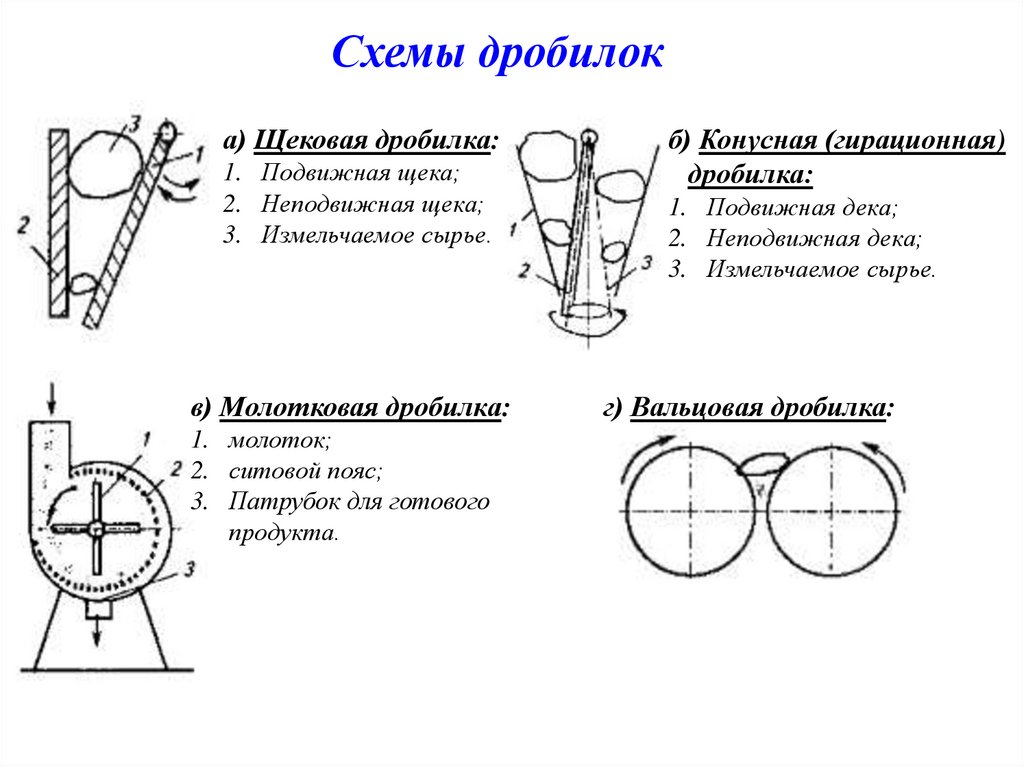

Предусмотрено несколько классификаций оборудования. Они оказывают непосредственное влияние на применение и принцип действия валковой дробилки.

- По количеству валков. В зависимости от их числа выделяют одно-, двух-, трех- и четырехвалковые дробилки.

Последние конструктивно представляют собой две двухвалковые модели, установленные каскадно в одном корпусе. В одновалковых дробилках исходный материал разрушается в результате его прижима валом к стенке дробящей камеры. Для повышенной защиты от износа стенки имеют дополнительную защиту – броню. В двух-, трех- и четырехвалковых дробилках измельчение выполняется при прохождении сырья между оппозитными валками. Разрушенная порода самотеком ссыпается вниз на разгрузочную течку.

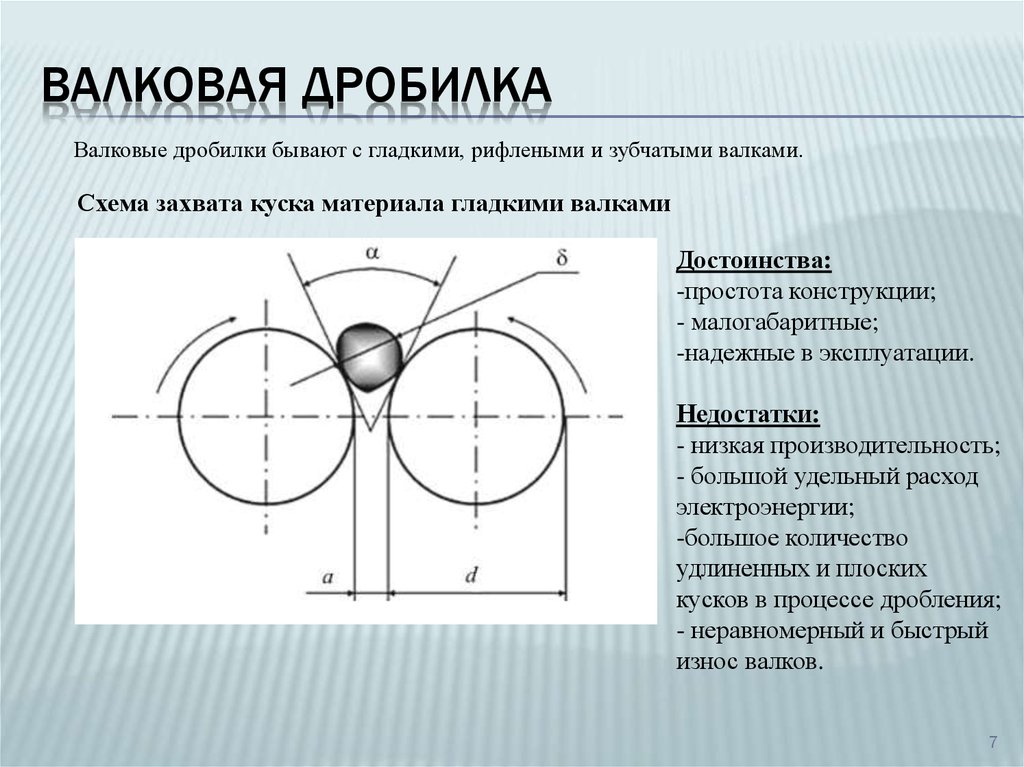

Последние конструктивно представляют собой две двухвалковые модели, установленные каскадно в одном корпусе. В одновалковых дробилках исходный материал разрушается в результате его прижима валом к стенке дробящей камеры. Для повышенной защиты от износа стенки имеют дополнительную защиту – броню. В двух-, трех- и четырехвалковых дробилках измельчение выполняется при прохождении сырья между оппозитными валками. Разрушенная порода самотеком ссыпается вниз на разгрузочную течку. - По рельефности валков. Одна из наиболее важных технических характеристик валковых дробилок – форма поверхности рабочего органа. Она может иметь гладкую, рифленую или зубчатую поверхность. От формы зависит возможность захвата кусков исходного сырья – пределы соотношения диаметра рабочего органа и максимально допустимой крупности загружаемого материала без его проскальзывания. Под «проскальзыванием» понимают невозможность захвата кусков сырья валками, в результате чего крупные фракции будут как бы «плавать» по поверхности вала, не подвергаясь измельчению.

Примерные показатели отношения диаметра рабочего органа к диаметру максимально крупного куска в исходном сырье: 15-20 для гладких валков, 10-12 для рифленых и 2-3 для зубчатых.

Примерные показатели отношения диаметра рабочего органа к диаметру максимально крупного куска в исходном сырье: 15-20 для гладких валков, 10-12 для рифленых и 2-3 для зубчатых. - По уровню мобильности. Выделяют передвижные и стационарные дробилки. Первый тип устройства оснащается колесным шасси, обеспечивающим их простое и удобное перемещение по объекту. Имеют небольшие массогабаритные показатели, широко используются на строительных площадках. Стационарные модели крупные, тяжелые, а их перемещение возможно только при помощи грузоподъемных механизмов. Применяются там, где требуется высокая производительность работ.

В некоторых моделях валковых дробилок непосредственно под валками дополнительно устанавливаются колосниковые решетки. Они обеспечивают дополнительное разделение готового продукта на фракции путем просеивания. Но обязательное условие их использования – постоянный контроль над равномерностью питания. В противном случае есть вероятность, что камера дробления машины забьется материалом, который прошел через валки, но не измельчился до такого размера, что мог бы пройти через отверстия колосниковой решетки.

Принцип работы валковой дробилки

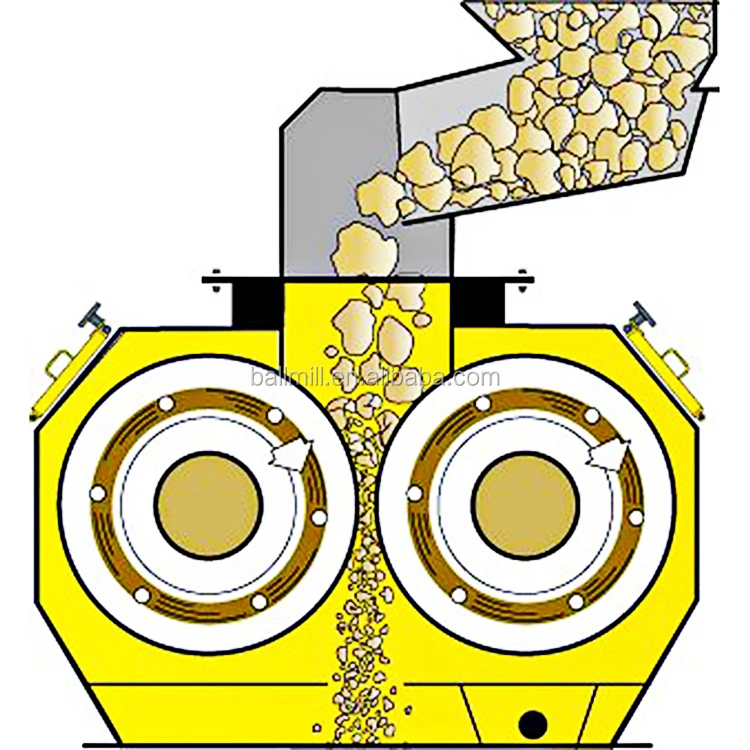

Принцип работы валковых дробилок основан на механическом воздействии на разрушаемую породу с высокой силой, что приводит к раздавливанию кусков. Попадание исходного сырья в рабочую полость идет через засыпочный бункер. Оно попадает на вращающиеся валки, которые захватывают его и сдавливают, оказывая высокую нагрузку сжатия. Измельченный материал просыпается самостоятельно вниз и отводится из рабочей области. Вращение валков идет от собственного электрического двигателя или внешнего привода. В последнем случае энергия на рабочие органы будет передаваться через карданный вал, ремни, шестерни.

Конструктивно валки имеют цилиндрическую форму. Вращаются они друг навстречу другу. Расстояние между ними регулируется при помощи специальных стягивающих пружин. Такое решение обеспечивает возможность работы с материалами разной крупности и твердости. Оператор самостоятельно выставляет положение валков, корректируя работу системы.

Обратите внимание: при работе с влажным сырьем, производительность дробилок снижается, а в ряде случаев становится и вовсе невозможным. Поэтому такие материалы рекомендуется предварительно просушить.

Где используются валковые дробилки

Валковые дробилки нашли применение во многих производственных отраслях. Так, модели с гладкими и рифлеными рабочими органами применяются для дезинтеграции горных пород, синтетических абразивов и пр. Работа валковых дробилок с зубчатыми валами будет максимально эффективной при измельчении более мягких материалов. Один из наиболее распространенных вариантов применения оборудования – разрушение крупных кусков угля, смерзшихся в процессе хранения. Тяжелые одновалковые дробилки используют на строительных площадках для измельчения бетонных, кирпичных, железобетонных отходов. Рабочие органы таких машин изготавливаются из особо прочной стали.

Преимущества и недостатки

Среди преимуществ использования валковых дробилок выделяют:

- однородность формы и фракции готового продукта;

- простое конструктивное решение;

- отсутствие сложностей в работе, обслуживании;

- незначительное потребление энергоресурсов;

- высокую износостойкость комплектующих;

- простоту регулировки настроек;

- отсеивание материалов, которые не поддаются дроблению;

- возможность выгрузки приемного бункера без останова установки.

Но есть и недостатки:

- относительно невысокая производительность и степень дробления;

- налипание на валки влажного сырья;

- ограничения по прочности обрабатываемых материалов.

НПК «Механобр-техника» поставляет на рынок двухвалковые дробилки с гладкими рабочими органами длиной 125 мм и диаметром 200 мм. Они могут использоваться для дезинтеграции материалов с пределом прочности на сжатие до 250 МПа. Допустимая крупность сырья – 12 мм. Ширина разгрузочной щели может корректироваться в диапазоне от 0,5 до 8 мм. Такие дробилки можно применять и в лабораториях, и на производствах. С их помощью можно подготовить пробы руды для испытаний на обогатимость или материалы для химического анализа перед его тонким измельчением в истирателях различной конструкции, мелко измельчить строительные отходы.

Более подробно с особенностями валковых дробилок вас ознакомят специалисты НПК «Механобр-техника». Получить консультации и помощь в выборе можно по телефону или через форму обратной связи.

Получить консультации и помощь в выборе можно по телефону или через форму обратной связи.

что это такое, виды устройства, где используются, схема

Измельчительная техника применяется в различных областях промышленности. Чаще всего её ассоциируют с горнодобывающим и перерабатывающим секторами. Дробилки различных конструкций используют для измельчения любых твердых предметов, в том числе и с клеящими поверхностями.

Содержание статьи

- 1 Что такое валковая дробилка

- 2 Виды валковых дробилок

- 2.1 Устройство дробилок

- 2.2 Классификация, ГОСТ

- 2.3 Двухвалковая дробилка

- 2.4 Четырехвалковая дробилка

- 3 Где используются валковые дробилки

- 4 Принцип работы валковой дробилки

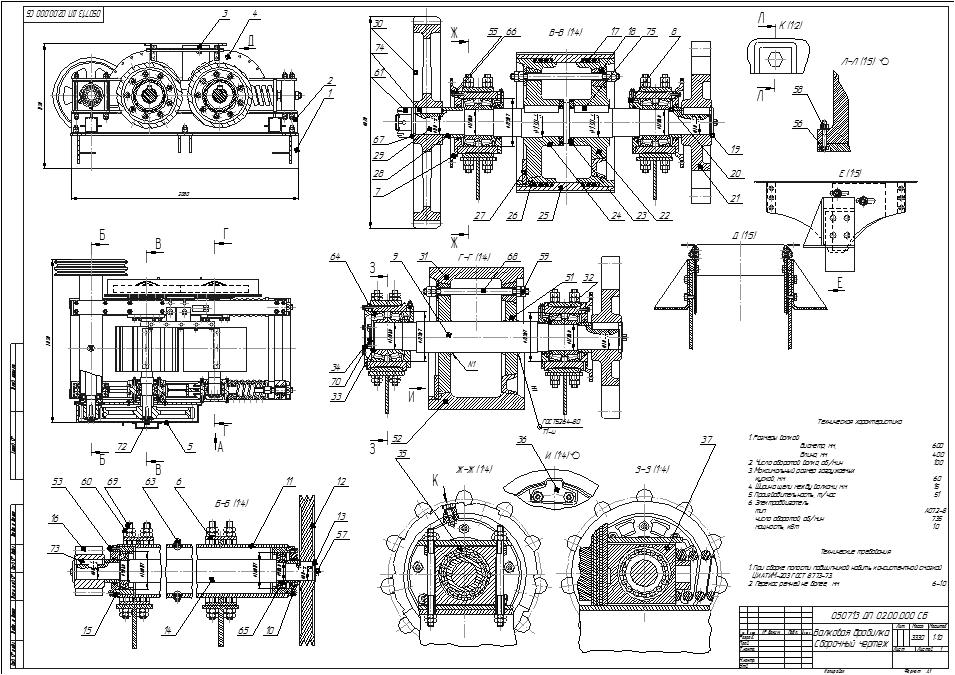

- 5 Схема, чертеж валковой дробилки

- 5.1 Двухвалковая дробилка

- 5.2 Четырехвалковая дробилка

Что такое валковая дробилка

Первая модель валковой дробилки появилась в начале 20 века в Англии. Конструкция аппарата с того времени не изменилась. Материал для измельчения пропускают через вращающиеся на одной оси валки. Количество валков может быть от одного до четырех, в зависимости от типа. Вращение происходит непрерывно, а его скорость может меняться.

Конструкция аппарата с того времени не изменилась. Материал для измельчения пропускают через вращающиеся на одной оси валки. Количество валков может быть от одного до четырех, в зависимости от типа. Вращение происходит непрерывно, а его скорость может меняться.

У таких аппаратов высокая производительность. Приемный контейнер можно очищать без остановки вращающего механизма. Непрерывное вращение позволяет перемалывать вязкие и липкие материалы без наматывания на элементы устройства. Конструкция отделяет различные фракции материала, перемалывая только крупные.

Виды валковых дробилок

Типы дробилок выделяют не только по количеству вращающихся элементов, но и по виду поверхности валков: рельефные, гладкие, зубчатые, ребристые, шнековые и пористые. Не обязательно валки должны быть с одинаковой поверхностью, сочетания могут быть разными.

Зубчатые валки используют для измельчения материалов прочностью 80 Мпа. Гладкие и рельефные валки дробят материалы средней прочности – 150 Мпа. Количество оборотов цилиндров и мощность аппарата зависит от мощности двигателя и сырья, которое необходимо раздробить или перетереть.

Количество оборотов цилиндров и мощность аппарата зависит от мощности двигателя и сырья, которое необходимо раздробить или перетереть.

Скорость вращения колеблется от 200 до 400 оборотов в минуту, производительность станков может достигать до 10 тонн в час. Скорость на поверхности валков достигает 4-6 метров в секунду.

Зубчатые валки разделяются по длине зубьев на длинно- (более 0,1 диаметра валка) и короткозубчатые (менее 0,1 диаметра валка).

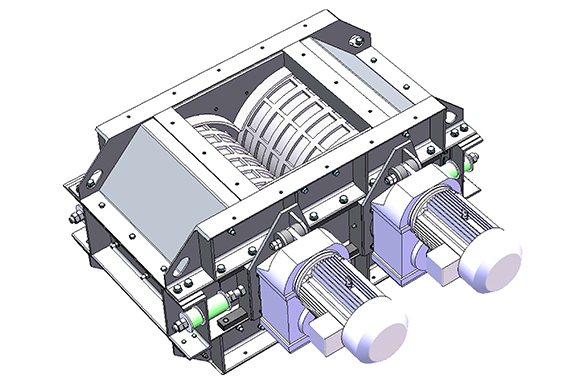

Устройство дробилок

В корпусе измельчителя устанавливают цилиндры определенного диаметра и длины, которые приводятся в действие одним или несколькими электродвигателями. Один из валков вращается через подшипники, способные перемещаться вдоль корпуса по направляющим. Подвижный подшипник фиксируется пружинами и другими конструктивными элементами. Это позволяет в любой момент пропустить крупные частицы и избежать заклинивание устройства.

Барабаны изготавливают из стали (марганцовой или углеродистой) или чугуна.

Классификация, ГОСТ

Производство технически сложных механизмов регламентируется ГОСТами. Для валковых дробилок это, в первую очередь, ГОСТ 14916-82 «Дробилки. Термины и определения». В этом документе даются определения и классификация измельчителей по нескольким параметрам. Также предложен стандартизированный перевод механизмов на английский, немецкий и французский языки.

Промышленные измельчители классифицируются по нескольким параметрам.

По типу измельчения:

- Центральное (крупные частицы попадают между двумя вращающимися барабанами).

- Боковое (частицы измельчаются между барабаном и стенкой корпуса).

По назначению:

- Для крупного глинистого материала.

- Для среднего и мелкого материала с включением глинистых частиц и для удаления камней.

- Для тонкого, мелкого и среднего.

По способу монтажа барабанов:

- С подвижным валком (для пропуска неделимых элементов и быстрого изменения размера конечных частиц).

- С двумя подвижными валками.

- С неподвижными барабанами.

По возможности перемещения:

- Статичные (закреплены на одном месте, не предполагают перевозки).

- Мобильные (предполагают перемещение по территории предприятия или за ее пределы).

По устройству привода:

- С одним общим приводом.

- С несколькими синхронизированными двигателями (подключаются по одному на каждый вал).

- С индивидуальным двигателем на каждый вал без синхронизации.

По форме поверхности барабана.

По количеству валков.

Двухвалковая дробилка

Измельчители такого типа монтируют как в помещениях, так и на улице под навесом. В качестве основы используют фундаменты, опоры или площадки. Дробилки можно устанавливать непосредственно перед транспортером для непрерывной подачи сырья. Используются в качестве первой или второй стадии измельчения.

По типу поверхности валков различают измельчители:

- С зубчатой поверхностью.

- С гладкой поверхностью.

- С рифлёной поверхностью.

- Валково-зубчатые измельчители.

Четырехвалковая дробилка

По сути, эти аппараты являются двумя двухвалковыми дробилками в одном корпусе. Выполняют два этапа измельчения за один раз. Две пары валков расположены друг над другом. Рабочая поверхность цилиндров также может быть ребристой, зубчатой или гладкой в зависимости от исходного материала, который необходимо измельчить.

Где используются валковые дробилки

Область применения данного типа аппаратов очень обширна: начиная от измельчения и прессования отходов в ЖКХ и заканчивая химической и горнодобывающей промышленностью.

Дробилки используют для вторичного измельчения твердых пород: известняка, руды, солевой породы, угля и т. д. В строительной отрасли в подобных установках измельчают мусор, гипс, вторичный кирпич.

Принцип работы валковой дробилки

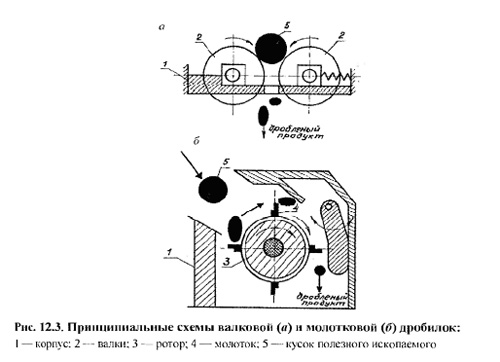

В верхней части измельчителя находится приемный бункер, через который твердые частицы подаются к валкам. Вращающиеся барабаны затягивают материал между собой и измельчают или перетирают его. Затем мелкие фракции падают вниз в приемный резервуар.

Вращающиеся барабаны затягивают материал между собой и измельчают или перетирают его. Затем мелкие фракции падают вниз в приемный резервуар.

За счет установленного сита крупные нераздробленные частицы не попадают в приемный резервуар.

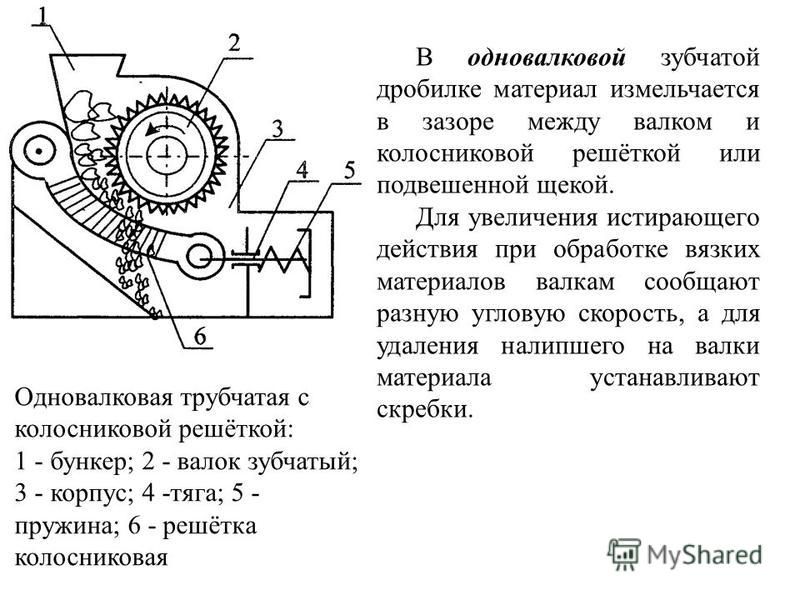

В одновалковой дробилке измельчение происходит между цилиндром и стенкой корпуса.

Схема, чертеж валковой дробилки

Внешний вид и материалы, из которых изготовлено оборудование, зависят от конечных целей заказчика. Вся информация и характеристики измельчителей содержатся в технической документации, которая включает не только текстовую, но и графическую части. Чертежи необходимы для проведения пуско-наладочных и ремонтных работ и выглядят по-разному, в зависимости от модели.

На этапе проектирования и производства измельчителей техдокументация содержит расчеты мощностей двигателей, размеры цилиндров, маркировки подшипников и пружин, схемы приводов и т. д.

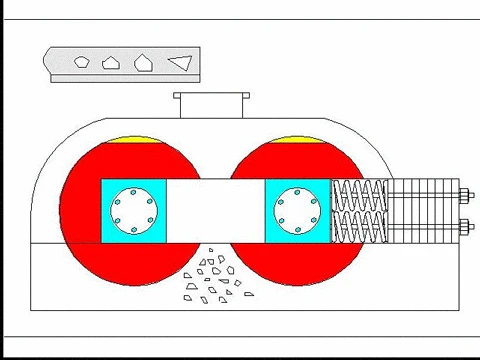

Принципиальная схема измельчителя не включает нюансы и описывает общий принцип работы аппарата.

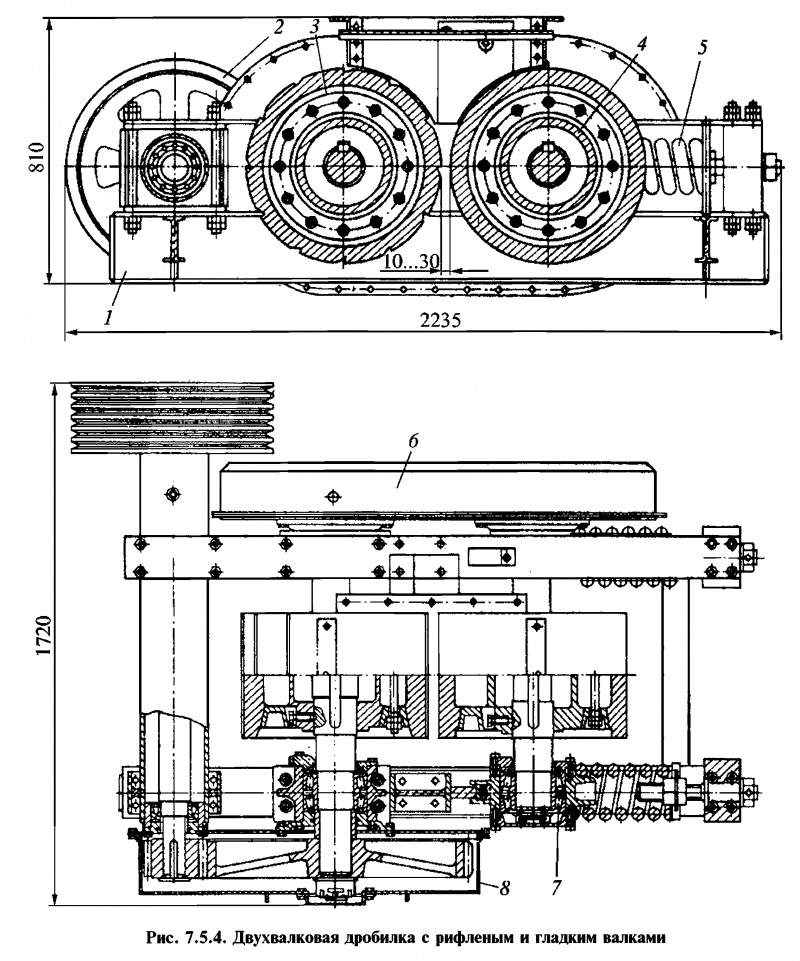

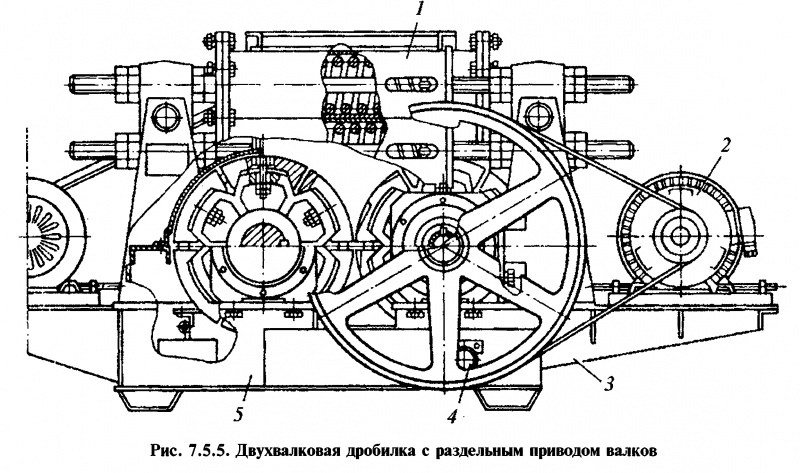

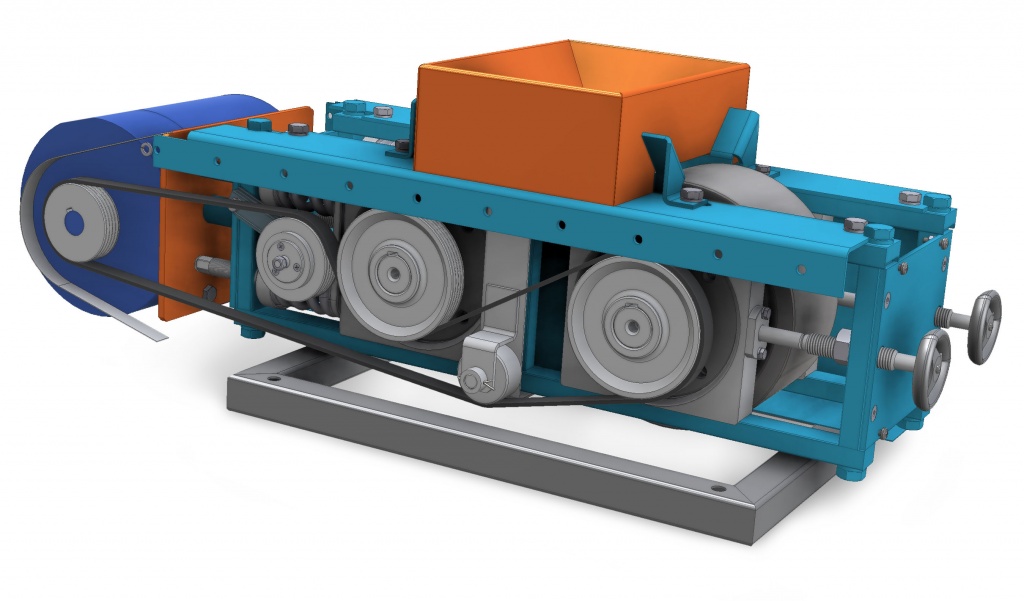

Двухвалковая дробилка

Из-за массивности установки её монтируют на цельнолитую или сварную стальную станину 1. Два валка 2 и 5 насажены на валы 3 и 6. Вал 3 закреплен в неподвижных подшипниках 4 (зафиксированы в станине). Подшипники 7 перемещаются по направляющим 9 станины. Тяги 8, прокладки 10, кольца 11 и пружины 12 фиксируют положение подвижных подшипников 7.

При измельчении сырья возникают нормальные усилия, которые предварительно компенсируют сжатие пружины. Если между цилиндрами попадают твердые частицы большого размера, пружины сжимаются, отодвигая мобильные подшипники по направляющим. За счет этого увеличивается зазор между валками, в который падает неделимая часть сырья.

Валки сверху накрыты кожухом. Он защищает от разлетающейся пыли и мелких частиц, а также предотвращает попадание внутрь измельчителя посторонних предметов.

Принципиальная схема двухвалковой дробилки.

Данная схема – упрощенная. Валки приводятся в движение двумя электродвигателями и синхронизируются. Более детально каждый аппарат рассмотрен на точных чертежах.

Более детально каждый аппарат рассмотрен на точных чертежах.

Четырехвалковая дробилка

Комплект технической документации на измельчитель с четырьмя цилиндрами также включает чертежи и расчеты.

Схема расположения валков может различаться. Четыре вала могут располагаться один под другим. Тогда дробление будет происходить между первым и вторым цилиндром, вторым и третьим, третьим и четвертым. Такая схема предполагает не две, а три стадии измельчения.

Чаще всего применяется вариант установки валков, когда одна пара расположена под другой.

Принципиальная схема четырехвалковой дробилки.

На опорную раму 1 монтируется станина 2. Валки 5 и 3 закреплены статично, а 4 и 6 – подвижные. Снаружи корпуса находятся пружины, которые, как и в двухвалковой дробилке, отвечают за пропуск неделимых частей.

Расстояние между валками 3 и 4 больше, чем между цилиндрами 5 и 6. Это обеспечивает две стадии измельчения сырья.

Сверху может располагаться приемная воронка, через которую сырье поступает внутрь измельчителя.

Использование валковых дробилок позволяет на выходе получать продукт однородной фракции. Простое устройство аппаратов легкое в обслуживании и ремонте. Расходные материалы устойчивые к износу. Настройки любого измельчителя можно быстро поменять для работы с другим типом начального сырья.

Валковая дробилка| Одновалковые/двухвалковые дробилки

Валковая дробилка — это очень старое дробильное оборудование, появившееся в 1806 году, и его конструкция проста. Он может дробить железную руду, кварцевый камень, горное золото, горную танталово-ниобиевую руду, горную оловянную руду, горную вольфрамовую руду, марганцевую руду, ильменитовую руду, K-альбит, известняк, речную гальку, медную руду, боксит, барит, базальт и т. д. , Поэтому валковая дробилка является одной из наиболее широко используемых дробильных машин в горнодобывающей промышленности.

9Дробилка Rock Roll 0002 представляет собой мелкое дробильное оборудование, похожее на молотковую дробилку. Он может раздавить прочность на сжатие менее 160 МПа материалов. Средний размер подачи и регулируемый размер разгрузки. С характеристикой низких затрат на техническое обслуживание, низкие требования к воде, надежную работу, меньшее энергопотребление, меньше пыли, низкий уровень шума и так далее.

Типы валковых дробилок

Валковые дробилки для камня можно разделить на одновалковые, двухвалковые и многовалковые в зависимости от количества валков. В зависимости от формы поверхности валка есть два вида: гладкий валок и зубчатый валок. Первый подходит для среднего и мелкого дробления руд средней твердости. В то время как последний подходит для грубого и среднего дробления хрупких и мягких руд.

Принцип работы

Материал падает между двумя роликами через загрузочное отверстие, сжимая и раздавливая. Затем готовый материал ложится естественным образом. В случае жесткого или не сломанного, роль может автоматически отступить под действием гидравлического цилиндра или пружины. Зазор между роликами увеличивается, а твердый или не сломанный материал падает, что может защитить машину от повреждений. Относительное вращение двух роликов имеет определенный зазор, изменяя зазор, вы можете контролировать гранулярность выгрузки продукта. Двухвалковая дробилка — это использование пары круглых валков с противоположным вращением, четырехвалковая дробилка — это использование двух пар круглых валков с противоположным вращением.

В случае жесткого или не сломанного, роль может автоматически отступить под действием гидравлического цилиндра или пружины. Зазор между роликами увеличивается, а твердый или не сломанный материал падает, что может защитить машину от повреждений. Относительное вращение двух роликов имеет определенный зазор, изменяя зазор, вы можете контролировать гранулярность выгрузки продукта. Двухвалковая дробилка — это использование пары круглых валков с противоположным вращением, четырехвалковая дробилка — это использование двух пар круглых валков с противоположным вращением.

Инструкция по эксплуатации

1. Для обеспечения максимальной производительности валковой дробилки подача должна непрерывно и равномерно распределяться по всей длине валков.

2. Регулярно проверяйте, не заблокировано ли выходное отверстие, и прекращайте подачу до того, как двигатель перестанет работать. когда блок материала полностью упадет, переведите каток на холостой ход, затем остановите двигатель.

3. Если подаваемый материал неоднороден по длине ролика, поверхность ролика будет не только быстро изнашиваться, но и изнашиваться неравномерно в каждой точке. Появление кольцевой канавки повредит нормальной работе дробления, размер частиц продукта дробления неоднороден. Таким образом, в дополнение к валковой дробилке, используемой для грубого дробления, валковая дробилка среднего и мелкого дробления обычно оснащена питателем для обеспечения непрерывной и равномерной подачи. А длина питателя равна длине ролика, что делает подачу равномерной по направлению длины ролика.

4. Разумное техническое обслуживание и правильная эксплуатация могут обеспечить длительную непрерывную работу, сократить время стоянки. Только нормальное управление и ежедневная проверка нормальных условий работы могут предотвратить сбой и обеспечить бесперебойную работу.

Примечание для операторов

(1) Обратите внимание на крепление болтов каждого компонента и немедленно затяните их, если они будут ослаблены;

(2) Перед работой необходимо запустить дробилку, дождаться нормальной скорости, затем подавать материалы. При остановке процедура обратная;

При остановке процедура обратная;

(3) Регулярно проверяйте выпускное отверстие и при обнаружении устраняйте засор;

(4) Обратите внимание на степень износа изнашиваемых частей, в любое время обратите внимание на замену изношенных частей;

(5) Отсутствие перегрузок и постоянный уход за электрическими инструментами;

(6) Подшипниковое масло должно быть своевременным и не допускать утечки подшипникового масла;

(7) Контролируйте температуру подшипника, повышение температуры не должно быть выше температуры окружающего воздуха 25 ~ 30 °C;

(8) Пыль и другие материалы должны быть удалены с плоскости основания подвижного устройства, чтобы предотвратить перемещение подвижного подшипника на основании, когда валковая дробилка сталкивается с небьющимися материалами, что может привести к серьезным несчастным случаям.

Факторы, влияющие на эффективность работы

Валковая дробилка состоит из роликового колеса, опорного подшипника ролика, прижимно-регулировочного устройства и приводного устройства. Дробящий валок является основным рабочим механизмом дробилки, состоящим из вала, ступицы колеса и кожуха валка. Степень износа верхней части валков оказывает большое влияние на эффективность работы валковой дробилки. Только когда верхняя часть валка находится в хорошем состоянии, дробилка может увеличить производительность. Из-за важности ролика очень важно понимать факторы, влияющие на износ ролика и правильный ремонт ролика.

Дробящий валок является основным рабочим механизмом дробилки, состоящим из вала, ступицы колеса и кожуха валка. Степень износа верхней части валков оказывает большое влияние на эффективность работы валковой дробилки. Только когда верхняя часть валка находится в хорошем состоянии, дробилка может увеличить производительность. Из-за важности ролика очень важно понимать факторы, влияющие на износ ролика и правильный ремонт ролика.

Основные факторы, влияющие на износ роликов. Твердость и размер частиц измельченного материала. Материал ролика. Размер и форма поверхности ролика. Способ подачи руды и т. д.

Правильный подход к этим факторам

(1) Материал распределяется максимально равномерно, чтобы уменьшить степень износа кольцевой канавки и корки ролика на поверхности ролика;

(2) При работе дробилки, особенно в процессе грубого дробления. Обратите внимание на размер рудных блоков, чтобы рудные блоки не были слишком большими. Это вызовет сильную вибрацию дробилки, что приведет к серьезному износу кожуха валка;

(3) Выбор покрытия ролика с хорошей износостойкостью может снизить степень износа покрытия ролика и продлить срок службы ролика;

(4) длина питателя должна быть такой же, как длина роликов, чтобы обеспечить равномерную подачу по длине роликов. Кроме того, для непрерывной подачи руды скорость питателя должна быть в 1-3 раза выше скорости стержня;

Кроме того, для непрерывной подачи руды скорость питателя должна быть в 1-3 раза выше скорости стержня;

(5) Часто проверяйте размер разбитого изделия и перемещайте один из роликов вдоль оси на определенный промежуток времени, расстояние составляет примерно 1/3 размера руды.

Кроме того, обратите внимание на смазку ролика. И необходимость в предохранительной крышке на смотровом отверстии для облегчения наблюдения за износом валков.

Двойная валковая дробилка

Двухвалковые дробилки являются наиболее распространенным типом валковых дробилок. Дробильная машина использует два противоположно вращающихся ролика для дробления материала. Он состоит из электродвигателя, опоры, неподвижного ролика, подвижного ролика, предохранительной пружины и т. д. С гладкими и зубчатыми поверхностями. Подшипники активных роликов могут перемещаться по раме, поддерживаемой мощными предохранительными пружинами. Подшипник удалит и выплюнет изделие, если подаваемый материал очень твердый. Поверхность валка имеет гладкую и пилообразную форму.

Поверхность валка имеет гладкую и пилообразную форму.

Двухвалковая поверхность гладкая, что в основном играет роль экструзионного измельчения материала. Это оборудование часто используется для тонкого дробления глины, угля, клинкера, известняка и других материалов. Поверхность ролика с пилообразной формой двух роликов. Машина в основном играет роль растрескивания и разрыва. Оборудование в основном предназначено для дробления сыпучих материалов. Гладкая поверхность одного валка и пилообразная поверхность другого валка в основном играют роль экструзии, изгиба и шлифования материала. Этот тип двухвалковой дробилки в основном используется для дробления глины и угля.

Если вы знаете цену валковой дробилки. Пожалуйста, свяжитесь с нами, мы являемся производителем каменной дробилки , который продает щековую дробилку , конусную дробилку , ударную дробилку, дробильно-сортировочное оборудование, а также машину для производства / промывки песка.

Принцип работы валковой дробилки | Henan Deya Machinery Co., Ltd.

1. Обзор

Валковая дробилка — старая дробильная машина. Основными преимуществами валковой дробилки являются: простая конструкция, компактный и легкий корпус, низкая цена, надежная работа, простота настройки, меньшее явление чрезмерного дробления, возможность дробления липких влажных материалов. Из-за вышеуказанных преимуществ валковой дробилки в некоторых отраслях промышленности она все еще используется, и есть новые усовершенствования и разработки.

Недостатками валковой дробилки являются: низкая производительность, необходимость равномерной и непрерывной подачи материала на всю длину валка, в противном случае валок изнашивается неравномерно, а размер продукта неоднороден, что может потребовать частого ремонта . В дробилке с гладкими валками размер подаваемого материала намного меньше диаметра валков, поэтому она не может дробить большие куски материала, а также не подходит для дробления твердых материалов. Обычно он предназначен для среднего и мелкого дробления среднетвердых или мягких материалов. Хотя зубчатая валковая дробилка может зажимать более крупные материалы, она ограничена средним дроблением, а прочность на сжатие материала не может превышать 60,8 МПа, в противном случае зубья могут легко сломаться.

Обычно он предназначен для среднего и мелкого дробления среднетвердых или мягких материалов. Хотя зубчатая валковая дробилка может зажимать более крупные материалы, она ограничена средним дроблением, а прочность на сжатие материала не может превышать 60,8 МПа, в противном случае зубья могут легко сломаться.

По количеству валков валковые дробилки можно разделить на четыре типа: одновалковые, двухвалковые, трехвалковые и четырехвалковые; по форме поверхности валков их можно разделить на три типа: гладкие, рифленые и зубчатые валковые дробилки. Спецификация валковой дробилки выражается диаметром вала x длиной вала L.

2. Принцип работы и конструкция валковой дробилки

A. Двойная валковая дробилка

Двойная валковая дробилка обычно используется валковая дробилка, конструкция которой подробно показана на рис. 1. Ее дробильный механизм представляет собой пару цилиндрических валков, установленных горизонтально параллельно друг другу на раме. Материал добавляется в коробку подачи 16 и падает на вращающиеся валки. Материал протягивается между валками под действием трения о поверхность валков и измельчается выдавливанием валков. Измельченный материал выталкивается вращающимися валками и выгружается вниз. Таким образом, дробилка работает непрерывно, и есть принудительная разгрузка, дробление липкого влажного материала не блокируется.

Материал протягивается между валками под действием трения о поверхность валков и измельчается выдавливанием валков. Измельченный материал выталкивается вращающимися валками и выгружается вниз. Таким образом, дробилка работает непрерывно, и есть принудительная разгрузка, дробление липкого влажного материала не блокируется.

Валок установлен на сварной раме 3 и состоит из сердечника валка 4, закрепленного на валу 11, и втулки валка 7, установленной на сердечнике валка, стянутых коническим кольцом 6 и стянутых болтами 5 к держите втулку рулона плотно насаженной на сердцевину рулона. При износе рабочей поверхности втулки ролика ее можно снять и заменить. Вал переднего ролика установлен в роликовом подшипнике, посадочное место 18 подшипника закреплено на раме, а подшипник 19 заднего ролика установлен в направляющей рамы, которую можно перемещать вперед-назад по направляющей. направляющей, а подшипник заднего ролика прижимается к верхнему посадочному месту 12 мощной пружиной 14, и когда твердые предметы попадают между вращающимися роликами, пружина сжимается, и задний ролик перемещается на определенное расстояние назад, чтобы позволить твердые предметы падают вниз, а затем возвращаются в исходное положение под действием натяжения пружины. Давление пружины регулируется болтом 15, а между подшипником 19 установлены сменные стальные прокладки 13.и верхнее седло 12, а расстояние между двумя роликами можно регулировать заменой прокладок разной толщины.

Давление пружины регулируется болтом 15, а между подшипником 19 установлены сменные стальные прокладки 13.и верхнее седло 12, а расстояние между двумя роликами можно регулировать заменой прокладок разной толщины.

Рисунок 1 Конструкция двухвалковой дробилки

Передний валок приводится в движение двигателем через редукторы 9 и 10, приводной вал 8 и шкив 20, а задний валок вращается в противоположных направлениях парой шестерен 17, установленных на вал ролика передним роликом с действием. Чтобы заставить задний ролик двигаться назад, когда две шестерни еще могут зацепиться, в шестернях используются нестандартные длинные зубья. Рабочая поверхность ролика может быть гладкой (например, задний ролик 2), рифленой (например, передний ролик 1) или зубчатой в зависимости от требований применения.

Гладкие валки в основном измельчают материалы экструзией, они подходят для измельчения материалов средней твердости или твердых материалов. Чтобы усилить дробление материалов, скорость двух роликов может быть непостоянной. В это время ролики также применяют эффект измельчения и зачистки к материалам, они подходят для тонкого дробления глины и хрупких материалов, размер продукта небольшой и однородный.

В это время ролики также применяют эффект измельчения и зачистки к материалам, они подходят для тонкого дробления глины и хрупких материалов, размер продукта небольшой и однородный.

Щелевой валик с канавками, при дроблении материалов, в дополнение к эффекту экструзии, также применяется эффект сдвига, поэтому он подходит для дробления хрупких или липких влажных материалов с небольшой прочностью, размер продукта равномерный, щелевой валик также может помогают разрывать блок материала, когда необходимо получить больший коэффициент дробления, целесообразно использовать ролик с прорезями.

Зубчатый ролик показан на рисунке 2. Ролик изготовлен из куска стальной пластины 1 с зубьями 5, и стальная пластина установлена на валу 2 с помощью шпонки 3, а болт 4 соединяет каждый кусок стальной пластины последовательно и стягивает его в единое целое. Роликовая дробилка с зубчатой поверхностью, помимо давления, также имеет эффект расщепления, поэтому он подходит для дробления мягких и хрупких материалов с низкой твердостью с чешуйчатой формой, таких как уголь, сухая глина, сланец и т. Д., Размер дробленого Продукт более однородный, поверхность зуба и ролик с канавкой не подходят для дробления твердых материалов.

Д., Размер дробленого Продукт более однородный, поверхность зуба и ролик с канавкой не подходят для дробления твердых материалов.

Рис. 2 Конструкция зубчатого валка

B. Одновалковая дробилка

Конструкция одновалковой дробилки показана на рис. 3. Механизм дробления состоит из вращающегося валка 1 и щековой пластины 4. Щеки смонтированы на болте с зубчатой втулкой 2 на сердечнике валка, с торчащим вперед наподобие ястребиного клюва кончиком зуба, который можно снимать и заменять при износе втулки. Вал ролика опирается на подшипники, установленные с обеих сторон стенки рамы, и во время работы вращается только ролик. Если внутрь падает твердый материал, возникающая сила заставит пружину сжаться, а захваты оторвутся от ролика и увеличат разгрузочное отверстие, чтобы можно было выгрузить твердый материал, чтобы избежать повреждения машины. Вал ролика оснащен маховиком для балансировки кинетической энергии дробилки.

Рисунок 3 Конструкция одновалковой дробилки

Одновалковая дробилка фактически представляет собой комбинацию некоторых конструкций щековой дробилки и валковой дробилки, поэтому она имеет характеристики обеих дробилок, и этот тип машины также называется щековой валковой дробилкой. Одновалковая дробилка имеет большое загрузочное отверстие и, кроме того, поверхность валка оснащена различными дробящими зубьями. При подаче крупных кусков материала верхние зубья зажимают крупные куски материала и дробят их расщепляющим и ударным способами, после чего они падают на дно и далее дробятся до нужного размера меньшими зубьями. В дробилке есть зона предварительного дробления и зона вторичного дробления, поэтому ее можно использовать для грубого дробления материалов, а коэффициент дробления относительно велик, до 15. При дроблении блок материала захватывается зубьями на ролик и разгружается из машины, поэтому разгрузка принудительная, а дробление липких и влажных материалов не вызывает засорения.

Одновалковая дробилка имеет большое загрузочное отверстие и, кроме того, поверхность валка оснащена различными дробящими зубьями. При подаче крупных кусков материала верхние зубья зажимают крупные куски материала и дробят их расщепляющим и ударным способами, после чего они падают на дно и далее дробятся до нужного размера меньшими зубьями. В дробилке есть зона предварительного дробления и зона вторичного дробления, поэтому ее можно использовать для грубого дробления материалов, а коэффициент дробления относительно велик, до 15. При дроблении блок материала захватывается зубьями на ролик и разгружается из машины, поэтому разгрузка принудительная, а дробление липких и влажных материалов не вызывает засорения.

Одновалковая дробилка подходит для дробления материалов средней твердости или мягких материалов, таких как известняк, твердая глина и угольные блоки. Когда материал относительно липкий и влажный (например, известняк с почвой и т. д.), его эффект дробления лучше, чем при использовании как щековой дробилки, так и конусной дробилки, особенно для дробления чешуйчатых глиняных материалов, по сравнению с щековой или конусной дробилкой, он превосходит по производительности и компактности корпуса. Технические характеристики одновалковых дробилок выражаются в диаметре и длине валков.

Технические характеристики одновалковых дробилок выражаются в диаметре и длине валков.

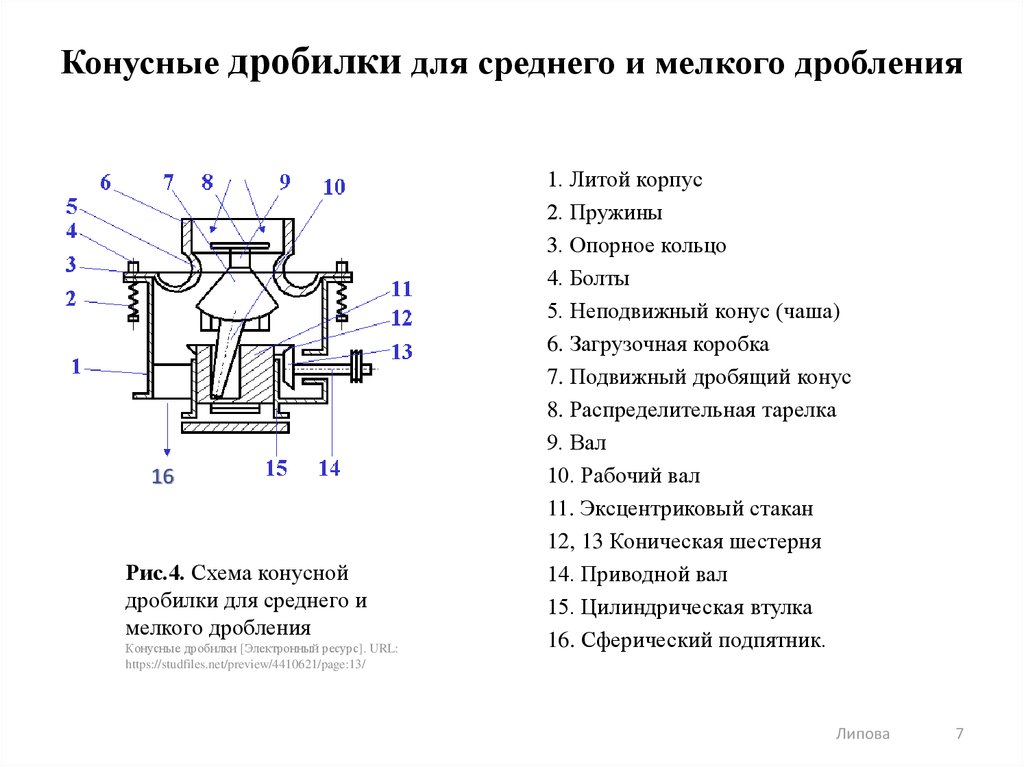

C. Трехвалковые и четырехвалковые дробилки

Для улучшения коэффициента дробления дробилок, уменьшения занимаемой площади, уменьшения количества перемещений материала и упрощения эксплуатации производятся трехвалковые и четырехвалковые дробилки. . Трехвалковая дробилка представляет собой, по существу, одновалковую дробилку и двухвалковую дробилку, перекрывающиеся друг с другом, и аналогичным образом четырехвалковая дробилка состоит из перекрывающихся двух двойных валковых дробилок. Четырехвалковая дробилка подходит для дробления кокса, известняка, мергеля, мела, шлака и других материалов.

На рис. 4 показана конструкция четырехвалковой дробилки, состоящей из двух двухвалковых дробилок с одинаковыми техническими характеристиками, перекрывающих друг друга. Материал подается в машину через загрузочное отверстие 1, измельчается валками 7 и выгружается на дно. Подшипник одного валка закреплен, а подшипник другого валка поджат к шайбам пружиной 6, которая является предохранительным устройством дробилки.

Электродвигатель 10 приводит в движение вальцы через редуктор 9 и муфту 8, где один двигатель приводит в движение правый верхний валок, а другой — нижний левый валок, а другой конец шпинделя каждого вальца снабжен шкивом. Шкив верхнего правого ролика приводит в движение шкив нижнего правого ролика, заставляя нижний правый ролик вращаться; шкив нижнего левого ролика приводит в движение шкив верхнего левого ролика, заставляя верхний левый ролик вращаться. Поскольку направление движения подвижного подшипника перпендикулярно направлению ременной передачи, натяжение приводного ремня не сильно меняется при движении подвижного подшипника. После измельчения материала верхними и нижними валками он выгружается из машины снизу.

Рисунок 4 Конструкция четырехвалковой дробилки

Сама машина оснащена двумя комплектами режущих устройств для обточки валков 5. Когда гладкая поверхность валков изношена, имеет канавки или ямки, валки можно отремонтировать непосредственно с помощью режущих устройств.

Последние конструктивно представляют собой две двухвалковые модели, установленные каскадно в одном корпусе. В одновалковых дробилках исходный материал разрушается в результате его прижима валом к стенке дробящей камеры. Для повышенной защиты от износа стенки имеют дополнительную защиту – броню. В двух-, трех- и четырехвалковых дробилках измельчение выполняется при прохождении сырья между оппозитными валками. Разрушенная порода самотеком ссыпается вниз на разгрузочную течку.

Последние конструктивно представляют собой две двухвалковые модели, установленные каскадно в одном корпусе. В одновалковых дробилках исходный материал разрушается в результате его прижима валом к стенке дробящей камеры. Для повышенной защиты от износа стенки имеют дополнительную защиту – броню. В двух-, трех- и четырехвалковых дробилках измельчение выполняется при прохождении сырья между оппозитными валками. Разрушенная порода самотеком ссыпается вниз на разгрузочную течку. Примерные показатели отношения диаметра рабочего органа к диаметру максимально крупного куска в исходном сырье: 15-20 для гладких валков, 10-12 для рифленых и 2-3 для зубчатых.

Примерные показатели отношения диаметра рабочего органа к диаметру максимально крупного куска в исходном сырье: 15-20 для гладких валков, 10-12 для рифленых и 2-3 для зубчатых.