Содержание

Шатунно-поршневая группа МТЗ

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Установка поршневой группы Д-245, 240, 243

Проверить соответствие размерной группы комплекта поршней и размерной

группы гильз цилиндров.

Поршни одного комплекта на моторе должны быть одной размерной группы,

соответствующей размерной группе гильз цилиндров.

Разность массы поршней одного комплекта не должна превышать 10 г.

Разность масс шатунов в сборе с поршнями не должна превышать 30 г.

Проверить соответствие размерной группы шатунных вкладышей ремонтному

или номинальному размеру шатунных шеек.

Сборку шатуна с поршнем и пальцем рекомендуется производить с помощью

специальной оправки.

Перед установкой в гильзы поршней в сборе с шатунами и поршневыми

кольцами следует протереть чистой салфеткой и продуть сжатым воздухом

зеркало гильз цилиндров, наружную поверхность поршней, рабочую

поверхность вкладышей шатунных подшипников и шейки коленчатого вала.

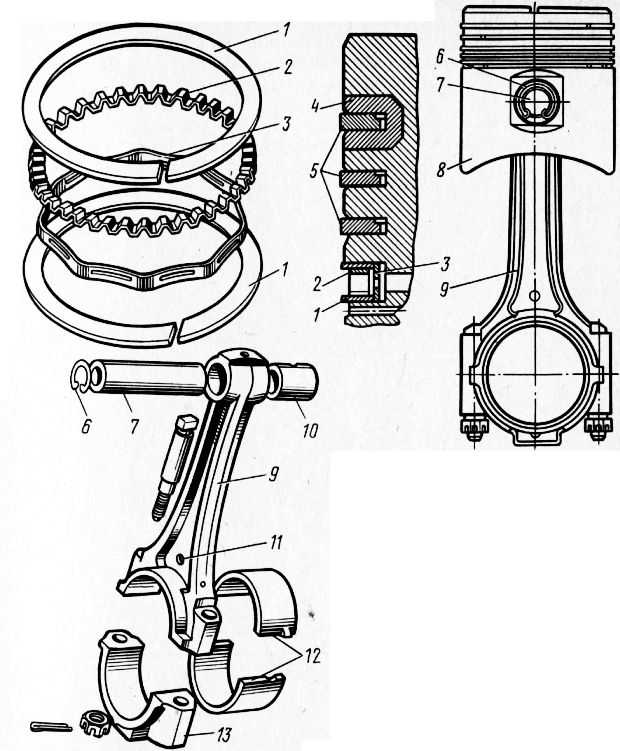

На каждый поршень безнаддувных дизелей Д-240, 243 трактора МТЗ

устанавливаются верхнее компрессионное кольцо прямоугольной формы,

покрытое по наружной поверхности хромом, два компрессионных конусных

кольца и одно маслосъемное кольцо коробчатого типа с пружинным

расширителем.

На поршни дизелей с турбонаддувом Д-245 тракторов МТЗ устанавливаются в

верхнее компрессионное кольцо трапециевидной формы, покрытое по наружной

поверхности хромом, одно компрессионное конусное кольцо и одно

маслосъемное кольцо коробчатого типа с пружинным расширителем.

Второе компрессионное и маслосъёмное кольца имеют меньшую высоту в

сравнении с аналогичными кольцами Д-240, 243, поэтому они не

взаимозаменяемы. В поршне под верхнее компрессионное кольцо залита

жаропрочная нирезистовая вставка.

Компрессионные конусные кольца и верхнее компрессионное кольцо поршня

Д-245 на торцовой поверхности у замка имеют маркировку „верх» (TOP),

которая при установке колец должна быть обращена к днищу поршня.

Маслосъемные поршневые кольца устанавливаются меткой (выдавкой),

нанесенной на поверхности кольца в 7…20 мм от замка, к днищу поршня.

При вращении поршня, находящегося в горизонтальном положении, поршневые

кольца должны свободно, без заеданий, перемещаться в его канавках и

утопать в них под действием собственной массы.

Замки поршневых колец не должны располагаться в одной плоскости, их

необходимо располагать на равном расстоянии по окружности. Стык расширителя маслосъемного кольца не должен совпадать с замком кольца.

Замки рядом стоящих поршневых колец должны быть расположены под углом

180°.

Зеркало гильз цилиндров, поршни с поршневыми кольцами, шатунные шейки

коленчатого вала и вкладыши шатунных шеек смазать моторным маслом.

Для установки поршней в гильзу блока использовать оправки мод. И

806.01.200 и И 804.01.200.

Момент затяжки гаек шатунных болтов должен быть в пределах 180…200 Нм.

Осевой люфт нижних головок шатунов на шатунных шейках допускается не

более 1,0 мм при любом положении коленчатого вала. У нового дизеля

У нового дизеля

осевой

люфт находится в пределах 0,15…0,40 мм.

Момент проворачивания коленчатого вала после затяжки всех гаек шатунных

болтов не должен превышать 60 Нм.

В ВМТ плоскость днища каждого поршня должна выступать над верхней

плоскостью блока цилиндров на 0,3…0,55 мм.

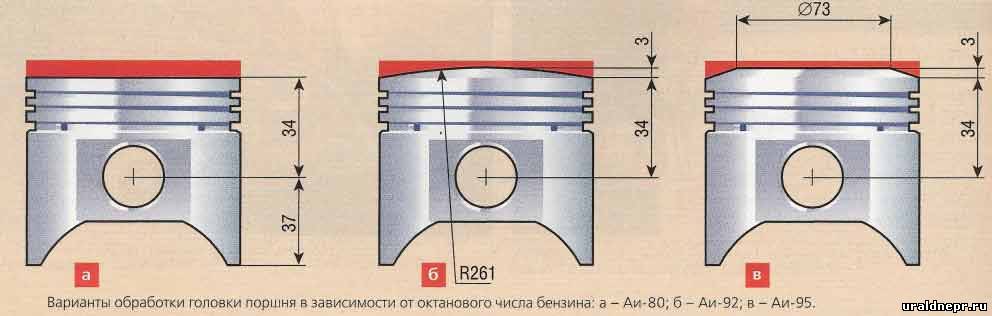

Зазор между головкой поршня и гильзой на расстоянии 3 мм от верхней

плоскости блока должен быть не менее 0,2 мм.

Установка гильз цилиндров двс МТЗ

Гильзы цилиндров и посадочные поверхности блока цилиндров под гильзы

следует протереть салфеткой и продуть сжатым воздухом.

Установить гильзы цилиндров в блок двигателя Д-245, 240, 243.

Выступание буртов гильз цилиндров над плоскостью блока при прижатии

гильзы усилием 9+0,1 кН должно быть 0,05…0,11 мм.

Перед установкой в блок резиновые уплотнительные кольца и заходную часть

гильзы смазать моторным маслом.

При установке гильз цилиндров в блок срезание резиновых уплотнительных

колец не допускается.

После установки гильз цилиндров и затяжки болтов (гаек) крепления

технологических головок блок проверить на герметичность водой под

давлением 0,6

МПа в течение 1 мин. Течь воды и каплеобразование не допускаются.

Некруглость внутренней поверхности гильз цилиндров после установки их в

блок и затяжки

болтов технологической головки не должно превышать 0,04 мм на длине 100

мм от нижнего торца гильзы и 15 мм — от верхнего. Максимальное усилие

запрессовки гильз — не более 3000 Н.

Распределительный вал с шестерней должен быть установлен с учетом

максимального осевого перемещения не более 0,25 мм.

Прокладку головки блока устанавливать широкой стороной окантовки к

блоку.

Гильзы цилиндров по внутреннему диаметру и поршни по наружному диаметру

юбки сортируются на три размерные группы. Обозначение групп (Б, С, М)

нанесено на верхнем бурте гильзы и на днище поршня. Размеры внутренней

поверхности гильзы по размерным группам приведены ниже.

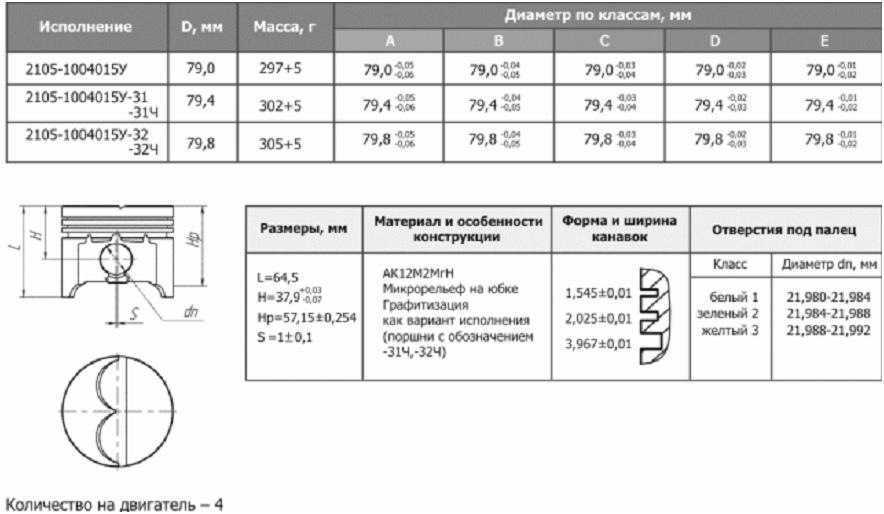

Размерные группы поршней и гильз цилиндров Д-240, 243, 245

Размерная группа / Диаметр юбки поршня, мм / Диаметр гильзы цилиндра, мм

Б — 0,09…0,13

С — 0,09…0,13

М — 0,09…0,13

Допускается установка гильз ремонтного размера 110,7 мм. В этом случае

зазор между гильзой и поршнем ремонтного размера 0,09…0,13 мм должен

быть

обеспечен селективным подбором.

Не смазанный маслом палец должен легко от усилия руки проворачиваться в

шатуне, не иметь поперечного качания и не выпадать из шатуна под

действием собственной массы.

Радиальный зазор (просвет) между поршневым кольцом и контрольным

калибром 70-8618-3515 для второго компрессионного кольца не должен

превышать 0,02 мм не более чем на 10 % поверхности и не ближе 20о от

замка; а для верхних компрессионных и маслосъемных колец зазор не

допускается. Зазор в замке колец должен быть в пределах 0,3…0,6 мм,

причем подгонка этого зазора не допускается.

Проверка поршневой группы МТЗ

Диагностирование цилиндро-поршневой группы Д-243, 240, 245 и клапанов

газораспределительного механизма.

Манометрический газорасходомер КИ-4887-И, присоединенный к полости

картера двс, измеряет количество прорывающихся в картер газов при работе

мотора в нагрузочном режиме и при давлении воздуха окружающей среды в

картере.

Давление окружающей среды в картере создается в результате присоединения

прибора к вакуумной установке или к выпускной трубе (глушителю)

работающего дизеля, который диагностируется.

Путем изменения проходного сечения крана выравнивателя устанавливают

нужное давление и измеряют количество прорывающихся в картер газов.

Дросселирующее отверстие образовывается двумя втулками: неподвижной и

подвижной. Втулка имеет шкалу и может быть повернута относительно

неподвижной втулки.

Плотное соединение этих втулок обеспечивается предварительной совместной

притиркой их по конусным поверхностям и постоянным прижатием их друг

к другу распорной пружиной.

На половине окружности конусной части обеих втулок сделаны поперечные

щели, позволяющие плавно изменять площадь дросселирующих отверстий

при повороте подвижной втулки.

Количество газов, проходящих через прибор в минуту, определяется по

шкале, которая нанесена на подвижной втулке.

Цифра, определяющая количество газов, устанавливается против риски на

корпусе прибора. Шкала прибора тарируется при перепаде давления в

дросселирующем отверстии, равном 150 Па.

Перепад давления в 150 Па устанавливается при изменении площади

дросселирующего отверстия и контролируется изменением уровня жидкости в

крайнем правом и среднем каналах, в последнем уровень должен быть выше.

При этом уровень жидкости в крайних каналах прибора должен быть

одинаков, что достигается поворачиванием заслонки крана выравнивателя

давления.

Пределы измерения расхода газа прибором КИ-4887-И при открытом

дросселирующем отверстии 2…120 л/мин с погрешностью до 3%.

Если расход газа превышает 120 л/мин, что бывает у изношенных моторов,

то дросселирующее отверстие может быть увеличено на 40…45 л/мин. Это

достигается полным открытием отверстия при повороте заслонки с помощью

отвертки.

Действительная пропускная способность отверстия для каждого прибора

указывается на наружной поверхности подвижной втулки. На концах

впускного и

отсасывающего шлангов имеются резиновые конусные насадки.

Для диагностирования поршневой группы Д-245, 240, 243 прибором типа

КИ-4887-И надо выполнить следующее:

1. Отсоединить систему вентиляции картера дизеля и закрыть колпачками

или пробками отверстия клапанной крышки и масломерного щупа так, чтобы

картерные газы могли выходить только через маслоналивную горловину.

2. Подсоединить отсасывающий шланг прибора КИ-4887-И к вакуум-насосу

установки КИ-13907 или выпускному тракту двигателя.

3. Запустить двигатель МТЗ, прогреть его и с помощью стенда КИ-8930

создать режим работы, соответствующий полной нагрузке.

4. Открыть полностью дросселирующее отверстие поворотом подвижной втулки

и дроссель выпускного патрубка поворотом заслонки прибора КИ-4887-И.

5. Определить расход картерных газов. Для этого вставить конусный

Для этого вставить конусный

наконечник впускного трубопровода прибора в отверстие маслоналивной

горловины

и измерить расход картерных газов с отсосом. При этом, удерживая прибор

в вертикальном положении, поворотом заслонки установить одинаковый

уровень жидкости в левом и правом каналах. Затем, вращая рукой подвижную

втулку и наблюдая за уровнем жидкости в среднем и правом каналах,

перекрыть дросселирующее отверстие до установления перепада давления 150

Па. Возможное изменение уровней жидкости в среднем и левом каналах

устраняется поворотом заслонки. По делениям, нанесенным над жидкостными

столбиками прибора, строго проследить за тем, чтобы в момент измерения

уровень жидкости в среднем столбике был на 15 мм выше уровня жидкости в

правом столбике, а уровни жидкости в левом и правом столбиках были

одинаковыми. По шкале подвижной втулки определить расход картерных

газов. Измерения необходимо проводить три раза, выполняя операции по пп.

3, 4

и 5.

6. Присоединить систему вентиляции картера дизеля.

7. Измерить количество газов, выходящих из картера, повторяя операции 4

и 5.

8. Определить количество газов, отводимых через систему вентиляции

картера двс по разности значений (операции 5 и 7).

9. Остановить дизель.

10. Определить состояние поршневой группы и системы вентиляции картера.

11. Отсоединить систему вентиляции картера и закрыть отверстие пробкой.

12. Измерить количество газов, выходящих из картера, при работе дизеля

на трех цилиндрах, выполнив операции, указанные в пп. 3-5.

13. Остановить дизель Д-240, 245, 243. Присоединить систему вентиляции

картера.

14. Отсоединить прибор КИ-4887-И от мотора.

15. Вычесть из среднего значения измерений, выполненных по п. 5, среднее

значение измерений по п. 12.

16. Определить состояние цилиндропоршневой группы неработающего

цилиндра.

Блок питания, состоящий из редуктора давления и фильтра тонкой очистки,

вынесен из измерительной части прибора.

Редуктор давления РДФ-3-2 позволяет расширить диапазон давления воздуха

до 0,25…0,8 МПа. Для повышения чувствительности и точности прибор

снабжен корундовой втулкой.

Указатель прибора состоит из дросселя (корундовой втулки с отверстием

1,2 мм, завальцованной во входном штуцере) и манометра.

Воздухопроводы изготовлены из гибкой поливинилхлоридной трубки с

внутренним диаметром 8 мм и толщиной стенки 2 мм.

К пневмотестеру прилагаются принадлежности: штуцер для подсоединения к

цилиндру дизеля через отверстие форсунки, сигнализатор для контроля

начала такта сжатия в цилиндре двигателя, контрольный дроссель.

При диагностировании дизеля измеряют давление сжатого воздуха,

подаваемого в цилиндр, в момент, когда положение поршня соответствует

моменту

впрыска топлива.

Цилиндр предварительно опрессовывают, перемещая поршень к ВМТ и подавая

пневмотестером сжатый воздух в надпоршневое пространство.

Правильность установки поршня в цилиндре определяют с помощью

моментоскопа, установленного на соответствующую секцию ТНВД.

Герметичность

цилиндро-поршневой группы определяется по скорости падения давления

воздуха, подаваемого через дроссель в цилиндр.

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82

- Органы управления и приборы

- Работа с сельхозмашинами

- Техническое обслуживание дизеля Д-243

- Регулировки сцепления

- Рулевое управление

- Тормоза трактора Беларус

- Вал отбора мощности ВОМ

- Передний мост

- Ремонт переднего ведущего моста

- Гидравлическая система и задняя навеска

- Электрооборудование

- Техническое обслуживание

__________________________________________________________________________

Эксплуатация и сервис МТЗ-82.1, 80.1, 80.2, 82. 2

2

- Органы управления и приборы

- Управление коробкой передач и ВОМ

- Управление задней навеской

- Элементы кабины

- Элементы электрооборудования

- Сцепление

- Коробка передач

- Управление КПП и ходоуменьшителем

- Реверс-редуктор

- Задний мост трактора Беларус

- Блокировка дифференциала заднего моста

- Задний вал отбора мощности

- Тормоза трактора Беларус

- Пневмосистема

- ПВМ с коническими колесными редукторами

- ПВМ с планетарно-цилиндрическими колесными редукторами

- Привод ПВМ

- Ходовая система

- Гидрообъемное рулевое управление

- Гидроусилитель рулевого управления

- Гидравлическая навесная система

- Регулировки задней навески

- Кабина Беларус

- Техническое обслуживание

- Обслуживание двигателя

- Техобслуживание трансмиссии

- Сервисное обслуживание ПВМ

- Обслуживание гидросистемы и рулевого управления

- Обслуживание переднего моста

- Обслуживание пневмосистемы и тормозов

Ремонт МТЗ-80

- Ремонт головки блока цилиндров

- Ремонт поршневой группы Д-240

- Ремонт топливной аппаратуры

- Ремонт пускового двигателя

- Ремонт рулевого управления

- Ремонт переднего моста

- Ремонт сцепления и понижающего редуктора

- Ремонт КПП

- Ремонт заднего моста

- Ремонт ВОМ

- Ремонт гидросистемы задней навески

- Ремонт электрооборудования

Обслуживание и эксплуатация МТЗ-1221

- Управление и приборы

- Коробка передач

- Сцепление

- Обслуживание двигателя Д-260

- Задний мост

- Рабочие тормоза

- Пневмооборудование

- Вал отбора мощности

- Передний ведущий мост

- Навесная гидросистема

- Электронное управление задней навеской

- Заднее навесное устройство

- Рулевое управление

Техобслуживание и эксплуатация МТЗ-320

- Органы управления и приборы

- Дизельный двигатель

- Сцепление и КПП

- Задний мост

- Тормоза

- Задний вал отбора мощности

- Передний ведущий мост

- Рулевое управление

- Навесное и сцепное устройство

- Гидросистема

- Электрооборудование

- Агрегатирование

Эксплуатация и сервис тракторов

- Блок-картер и кривошипно-шатунный механизм

- Механизм газораспределения

- Система питания дизельных двигателей

- Система регулирования тракторных двигателей

- Система охлаждения тракторных двигателей

- Система пуска дизелей

- Силовые передачи тракторов

- Трансмиссия трактора Т-150, Т-150К

- Ведущие мосты колесных и гусеничных тракторов

- Ходовая часть и управление трактора

- Ходовая и рулевое управление колесных тракторов

9.

2.3. Шатунно-поршневая группа

2.3. Шатунно-поршневая группа

Шатунно-поршневая

группа разбирается, детали очищаются.

Шатуны

осматриваются, проверяются овальность

и конусность отверстий. Овальность

отверстия нижней головки шатуна свыше

браковочных размеров устраняется с

соблюдением следующих условий:

в

случае расположения овальности вдоль

оси шатуна допускается торцовка с

шабровкой по плите крышки и тела шатуна

с последующей расточкой отверстия, а

при необходимости и его шабровкой.

Допускается уменьшение высоты тела

шатуна не более 0,4 мм и крышки шатуна –

не более 2 мм. При необходимости

устанавливаются гайки увеличенной

высоты;

при

расположении овальности вдоль линии

разъема головки нижняя головка и крышка

шатуна осталиваются в проточном

электролите с последующей механической

обработкой.

Шатуны, имеющие

трещины в любом месте, заменяются.

Втулка

верхней головки шатуна заменяется при

ослаблении в посадке или достижении

предельного зазора в сочленении.

Кернование или наплавка наружной

поверхности втулки запрещается. Втулка

в головку шатуна запрессовывается с

натягом в пределах 0,04-0,11 мм.

Допускается

устранение овальности или конусности

верхней головки шатуна расточкой до 1

мм на диаметр. Разрешается правка шатунов

без подогрева при их изгибе по осям

головок не более 0,5 мм с последующей

проверкой дефектоскопом. После правки

шатуна проверяется непараллельность

(скручивание) осей отверстий и расстояние

между их осями. Запрещается производить

какие-либо сварочные работы на шатуне.

Шатунные

болты проверяются дефектоскопом. Болты

и гайки, имеющие трещины, а также изъяны

резьбовой части (срыв ниток, вытянутость,

неправильный профиль, дробленность,

заусенцы, риски), заменяются.

Запрещается

производить сварочные работы на болтах

или гайках и проточку болтов.

Проверяется

правильность нанесения рисок окончательной

затяжки гаек, для чего повторить всю

последовательность затяжки гаек в

соответствии с действующей инструкцией

завода-изготовителя. При необходимости

При необходимости

удаляются старые риски и наносятся

новые.

В

случае торцовки крышки или шатуна и

замены шатунных болтов проверяется

прилегание гаек и головок болтов к

крышке и шатуну. Между гайкой и крышкой,

головкой болта и шатуном щуп 0,03 мм не

должен проходить.

Производится

ревизия вкладышей шатунных подшипников.

Проверяется натяг и прилегание каждого

вкладыша к постели шатуна. Заменяются

вкладыши, имеющие натяг, выходящий за

пределы допускаемых размеров, наклеп

на поверхности стыков, трещину в теле,

риски шириной более 3 мм, выкрашивание

баббитовой заливки более 10% рабочей

площади, предельный износ, при котором

зазор «на масло» выходит за пределы

допускаемой нормы.

Измерение

толщины вкладыша производится по одной

линии средней части с каждой стороны

на расстоянии 30 мм от торцов. Минимальный

размер принимается за действительную

толщину вкладыша.

Разрешается

оставлять на поверхности постели

шатунного подшипника до двух забоин

общей площадью до 120 мм2,

причем площадь одной забоины допускается

не более 70 мм2,

а глубина – не более 2 мм.

Проверяется

прилегание по краске вкладышей к постели

нижней головки шатуна, которое должно

быть не менее 70% поверхности. Каждый

вкладыш, устанавливаемый в постели

нижней головки шатуна или его крышке,

должен иметь натяг 0,11-0,25 мм.

Поршни

очищаются, осматриваются и обмеряются.

Очищенные поршни должны иметь белую

матовую поверхность. Определяется путем

измерения зазор между поршнем и

цилиндровой втулкой, поршневым пальцем

и втулкой верхней головки шатуна и

отверстиями в бобышках поршня. Если

зазор в сочленениях более допускаемых

размеров, детали заменяются или

ремонтируются. Разработанные ручьи

поршня протачиваются под ремонтный

размер кольца. Допускается устанавливать

на дизель поршни, имеющие риски на

направляющей части глубиной до 1 мм,

общей площадью не более 50 мм.

Проверяется

состояние поршневых колец. Измеряется

зазор в стыке кольца, зазор между ручьем

и кольцом, износ маслосрезывающей

кромки. При условии отсутствия трещин,

раковин в кольцах и если упругость

кольца в допускаемых пределах разрешается

их установка на поршни. Трапецеидальные

Трапецеидальные

кольца заменяются независимо от

состояния.

Поршневые

пальцы осматриваются и измеряются,

изношенные пальцы заменяются новыми

или восстановленными до чертежного

размера. Разрешается восстановление

пальцев хромированием, осталиванием

или раздачей. На пальцах, восстановленных

раздачей, электрографом на торцевой

части наносится знак “р”; повторная

раздача пальцев запрещается.

Чистота,

твердость, геометрические размеры

обработанной поверхности пальца должны

соответствовать требованиям чертежа.

Разновес

поршней у одного дизеля допускается не

более 200 г. Подгонку поршней по весу

производить торцовкой нижней поверхности

поршня до размера 448 мм. Разновес шатунов

в сборе с поршнями и поршневыми кольцами

на одном дизеле допускается не более

400 г. Снятие металла с тела шатуна при

подгонке по весу производится в местах,

указанных в чертеже.

При

сборке деталей шатунно-поршневой группы

соблюдаются следующие требования:

все

детали тщательно промываются и продуваются

сухим сжатым воздухом, проверяется

чистота маслоотводящих отверстий в

поршне и отверстия в шатуне;

установка

поршневых пальцев и заглушек производится

с соблюдением допустимых посадок. Пальцы

Пальцы

и заглушки устанавливаются в нагретый

поршень без выступания заглушек над

его поверхностью;

овальность

направляющей части поршня до и после

запрессовки заглушек не должна превышать

0,08 мм; овальность контролируется по

второму-третьему поясам и в плоскости

поршневого кольца;

поршневые

кольца устанавливаются на поршень при

помощи приспособления, ограничивающего

развод замка.

Замена шатунов или поршней

Что такое балансировка двигателя? объясняет , что некоторые детали двигателя собраны в наборы по весу, прежде чем они будут установлены в двигателе, собираемом на заводе Lycoming. Иногда может потребоваться замена одной из этих деталей в течение срока службы двигателя. Когда это происходит, механики в полевых условиях должны знать, что детали Lycoming, соответствующие по весу при сборке двигателя, должны заменяться только деталями, которые соответствуют проектным спецификациям для сервисных (запасных) деталей.

Начиная с шатунов, система маркировки указывает, что каждая деталь будет маркироваться одной из следующих букв: A, B, S, D или E. Шатуны с такой же идентификационной буквой устанавливаются на новый двигатель; если в полевых условиях необходимо заменить только один или два стержня, они должны быть отмечены буквой S. S указывает на «запасную часть», которая всегда будет иметь средний вес. Использование шатуна с отметкой S гарантирует, что соответствие веса между шатунами всегда находится в пределах допуска, разрешенного спецификацией Lycoming для этого конкретного номера детали.

Если поршень подлежит замене, настоятельно рекомендуется, чтобы механик силовой установки обратился к Инструкции по обслуживанию Lycoming № 1526. В этой инструкции по обслуживанию указано, что некоторые номера деталей поршня рассчитаны на попадание в указанный стандартный диапазон веса. Любой оригинальный поршень Lycoming с таким номером детали будет удовлетворительной заменой, хотя перед установкой следует сравнить вес каждого поршня.

Другие поршни имеют маркировку A или B и используются в согласованных комплектах при сборке двигателя. Когда эти поршни должны быть заменены в виде частичного комплекта, поршни «запасной части» поставляются Lycoming. Они будут отмечены AS или BS и ограничены очень узким диапазоном веса, который находится между весами A и B. Использование этих поршней в качестве замены гарантирует, что весь комплект, как старый, так и новый, будет соответствовать общим допускам ограничения веса, установленным Lycoming.

Когда в двигатель устанавливаются поршни, еще одним фактором стандартизации веса является заглушка поршневого пальца. Инструкция по обслуживанию Lycoming № 1267 описывает три заглушки поршневого пальца, используемые в настоящее время. Хотя эти три детали взаимозаменяемы, они должны использоваться в комплектах с одинаковым номером детали, поскольку каждый номер детали имеет разный вес.

Шатуны и поршни являются еще одним примером необходимости соответствующих эталонных материалов при работе с двигателями Lycoming. Руководства по капитальному ремонту, каталоги запчастей или инструкции по обслуживанию являются источником тех деталей, которые мы не можем удержать в памяти.

Руководства по капитальному ремонту, каталоги запчастей или инструкции по обслуживанию являются источником тех деталей, которые мы не можем удержать в памяти.

Сеть поддержки продуктов

Где бы вы ни находились, у вас есть доступ к исключительному опыту и знаниям о двигателях Lycoming. Получите самое всестороннее обслуживание клиентов и поддержку в отрасли авиации общего назначения.

Подробнее

Соответствующая публикация

Инструкция по обслуживанию № 1526G

Дополнительную информацию о замене шатунов или поршней см. в соответствующих публикациях по обслуживанию.

Посмотреть публикацию

Шатуны

Performance — журнал изготовителей двигателей

Шатуны являются важным связующим звеном между поршнями и коленчатым валом. Они связывают возвратно-поступательное движение поршней с вращательным движением кривошипа. Вес шатунов важен, потому что он влияет на возвратно-поступательные силы внутри двигателя. Чем легче, тем лучше, потому что меньший вес означает более быструю реакцию дроссельной заслонки и ускорение. Но еще важнее сила. Шатуны должны быть достаточно прочными, чтобы выдерживать всю мощность двигателя, и быть достаточно прочными, чтобы выдерживать силы натяжения, которые пытаются разорвать шатун, когда поршень достигает верхней мертвой точки на такте выпуска. Если шатун сломается, чаще всего он выходит из строя в ВМТ на такте выпуска, чем в любой другой точке своего хода. Следовательно, вес поршня и максимальные обороты двигателя являются более важными факторами, которые следует учитывать, чем мощность двигателя при выборе набора шатунов.

Чем легче, тем лучше, потому что меньший вес означает более быструю реакцию дроссельной заслонки и ускорение. Но еще важнее сила. Шатуны должны быть достаточно прочными, чтобы выдерживать всю мощность двигателя, и быть достаточно прочными, чтобы выдерживать силы натяжения, которые пытаются разорвать шатун, когда поршень достигает верхней мертвой точки на такте выпуска. Если шатун сломается, чаще всего он выходит из строя в ВМТ на такте выпуска, чем в любой другой точке своего хода. Следовательно, вес поршня и максимальные обороты двигателя являются более важными факторами, которые следует учитывать, чем мощность двигателя при выборе набора шатунов.

Нажмите здесь, чтобы узнать больше

По сути, вам нужен набор максимально легких шатунов, способных выдерживать все силы, которые может создать двигатель (об/мин и мощность).

Если вы строите двигатель для спринтерского автомобиля, который постоянно включает и выключает газ, сверхлегкий коленчатый вал с максимально легкими шатунами и поршнями обеспечит такие характеристики, которые лучше всего подходят для этого приложения. Но если вы строите большой рабочий объем, относительно низкие обороты, фрикционный двигатель с высокой нагрузкой, тяговый двигатель для грузовика или морской двигатель, вам нужна надежность более тяжелого кривошипа и максимально прочных шатунов.

Но если вы строите большой рабочий объем, относительно низкие обороты, фрикционный двигатель с высокой нагрузкой, тяговый двигатель для грузовика или морской двигатель, вам нужна надежность более тяжелого кривошипа и максимально прочных шатунов.

Лучший совет при выборе определенного набора стержней — поговорить с вашими поставщиками запчастей и спросить их, что бы они порекомендовали. Каждый поставщик стержней, с которым мы беседовали для этой статьи, сказал, что выбор стержней зависит от ряда факторов. Прежде всего, это приложение. Другими словами, какой двигатель вы строите и как он будет использоваться? Шатуны, которые лучше всего работают в полнофункциональном фрикционном двигателе, вероятно, не будут лучшим выбором для уличного двигателя. Также шатуны, разработанные для спринтерских автомобилей с кольцевой трассой, не будут лучшим выбором для двигателя NASCAR или морского двигателя на выносливость.

Если вы выбираете набор удилищ строго по каталогу или описанию на веб-сайте, или вы выбираете набор исключительно по длине, весу или цене, возможно, вы делаете не лучший выбор. Вот почему несколько минут разговора по телефону с поставщиком удилищ могут быть очень ценными. Они могут порекомендовать определенный тип удилища, который вы не рассматривали, или у них могут быть какие-то новые предложения, которые еще не были добавлены в их каталог или на веб-сайт. Каталоги очень быстро устаревают, и многие веб-сайты не обновляются так часто, как должны были бы.

Вот почему несколько минут разговора по телефону с поставщиком удилищ могут быть очень ценными. Они могут порекомендовать определенный тип удилища, который вы не рассматривали, или у них могут быть какие-то новые предложения, которые еще не были добавлены в их каталог или на веб-сайт. Каталоги очень быстро устаревают, и многие веб-сайты не обновляются так часто, как должны были бы.

КОНСТРУКЦИЯ ШТОКА

Инженеры, проектирующие шатуны, знают, как анализировать силы, действующие на стержни. Несколько лет назад процесс проектирования включал множество проб и ошибок. Инженер проектировал конфигурацию стержня, тестировал его, пока он не сломался, а затем пытался усилить участки стержня, которые, по его мнению, были слабыми. Сегодня большая часть разработки выполняется с помощью компьютеров и сложного программного обеспечения. В настоящее время инженеры используют метод конечных элементов (МКЭ) для анализа сил сжатия и растяжения на стержне. Программное обеспечение создает 3D-изображения с цветовой кодировкой, которая указывает области наибольшего и наименьшего напряжения. Это позволяет инженеру визуализировать то, что на самом деле происходит со стержнем при различных нагрузках и скоростях. Затем он может настроить дизайн на экране своего компьютера, чтобы добавить металл там, где требуется дополнительная прочность, и удалить металл из слабонагруженных областей, где он не нужен. Повторяя процесс FEA снова и снова с каждым изменением конструкции, он может оптимизировать удилище, чтобы обеспечить наилучшее сочетание веса, прочности и надежности — во всяком случае, в теории. Для проверки дизайна по-прежнему требуется тестирование в реальных условиях. Но с современным программным обеспечением для проектирования и анализа большая часть работы выполняется до изготовления прототипа детали.

Это позволяет инженеру визуализировать то, что на самом деле происходит со стержнем при различных нагрузках и скоростях. Затем он может настроить дизайн на экране своего компьютера, чтобы добавить металл там, где требуется дополнительная прочность, и удалить металл из слабонагруженных областей, где он не нужен. Повторяя процесс FEA снова и снова с каждым изменением конструкции, он может оптимизировать удилище, чтобы обеспечить наилучшее сочетание веса, прочности и надежности — во всяком случае, в теории. Для проверки дизайна по-прежнему требуется тестирование в реальных условиях. Но с современным программным обеспечением для проектирования и анализа большая часть работы выполняется до изготовления прототипа детали.

Один поставщик стержней сказал, что использование FEA на их нынешних стержнях позволило им увеличить прочность на 12-15 процентов при менее чем 2-процентном увеличении общего веса стержня.

Компьютерная числовая обработка (ЧПУ) также позволяет производителям обрабатывать заготовки и поковки способами, которые ранее были слишком сложными, отнимающими слишком много времени или слишком дорогими. Это позволяет производителям предлагать более широкий выбор стержней с точки зрения длины стержня и конструкции луча. Это также позволяет им очень быстро производить удилища на заказ. На самом деле, некоторые поставщики удилищ говорят, что большинство удилищ, которые они продают сегодня, являются удочками, изготовленными по индивидуальному заказу, а не удилищами стандартных размеров со склада.

Это позволяет производителям предлагать более широкий выбор стержней с точки зрения длины стержня и конструкции луча. Это также позволяет им очень быстро производить удилища на заказ. На самом деле, некоторые поставщики удилищ говорят, что большинство удилищ, которые они продают сегодня, являются удочками, изготовленными по индивидуальному заказу, а не удилищами стандартных размеров со склада.

Стержни бывают двух основных типов: двутавровые и двутавровые. Некоторые поставщики стержней производят только двутавровые балки, другие только двутавровые, а некоторые предлагают оба типа. Стержни двутавровой балки являются наиболее распространенными и используются для большинства стандартных шатунов, а также для рабочих стержней. Стержни двутавровой балки имеют большую плоскую поверхность, расположенную перпендикулярно (90 градусов) к боковым балкам. Боковые балки штока параллельны отверстиям на концах для поршневого пальца и шатунной шейки и обеспечивают хорошее сочетание малого веса и прочности на растяжение и сжатие. Стержни двутавровой балки могут хорошо выдерживать силы растяжения при высоких оборотах, но стержень может погнуться и выйти из строя, если силы сжатия слишком велики. Таким образом, чтобы выдерживать более высокие нагрузки, двутавровую балку можно сделать толще, шире и/или обработать особым образом для повышения прочности.

Стержни двутавровой балки могут хорошо выдерживать силы растяжения при высоких оборотах, но стержень может погнуться и выйти из строя, если силы сжатия слишком велики. Таким образом, чтобы выдерживать более высокие нагрузки, двутавровую балку можно сделать толще, шире и/или обработать особым образом для повышения прочности.

Поставщики стержней производят несколько вариантов базовой конструкции двутавровой балки. Центральная часть может быть обработана для создания зубчатого эффекта между балками, оставляя закругленную область рядом с обеими балками, что увеличивает прочность и жесткость, как галтели на шейке коленчатого вала. Стержни такого типа могут продаваться как имеющие конструкцию «овальной балки», «радиальной балки» или «параболической балки».

Тяги двутавровой балки, для сравнения, обычно предназначены для двигателей, которые создают большой крутящий момент на низких оборотах. Этот тип шатуна имеет две большие плоские боковые балки, которые перпендикулярны отверстиям поршневого пальца и шейки коленчатого вала. Центральная область, которая соединяет две стороны буквы «H», обеспечивает боковую (боковую) жесткость. Этот тип конструкции может обеспечить более высокую прочность на сжатие при меньшем весе, чем сопоставимая двутавровая балка, по словам поставщиков, которые производят стержни двутавровой балки. Вот почему шатуны с двутавровой балкой часто рекомендуются для двигателей с высоким крутящим моментом, которые развивают большую мощность при низких оборотах (менее 6000 об/мин). Конечно, стержень двутавровой балки также может быть усилен, чтобы выдерживать практически любую нагрузку, но обычно это требует увеличения толщины и веса стержня и/или использования более прочного сплава.

Центральная область, которая соединяет две стороны буквы «H», обеспечивает боковую (боковую) жесткость. Этот тип конструкции может обеспечить более высокую прочность на сжатие при меньшем весе, чем сопоставимая двутавровая балка, по словам поставщиков, которые производят стержни двутавровой балки. Вот почему шатуны с двутавровой балкой часто рекомендуются для двигателей с высоким крутящим моментом, которые развивают большую мощность при низких оборотах (менее 6000 об/мин). Конечно, стержень двутавровой балки также может быть усилен, чтобы выдерживать практически любую нагрузку, но обычно это требует увеличения толщины и веса стержня и/или использования более прочного сплава.

СТАНДАРТНЫЕ ШАТУНЫ

Более 60 процентов шатунов последних моделей представляют собой двутавровые стержни из порошкового металла. Стержни из порошкового металла (ПМ) изготавливаются путем прессования порошковой стали в форме и последующего нагрева формы до температуры, при которой порошок плавится и плавится в твердую деталь. Этот метод производства позволяет отливать детали с очень жесткими допусками. Это уменьшает объем механической обработки, необходимой для отделки стержня, что снижает его стоимость. Литье порошкового металла также позволяет комбинировать ингредиенты стального сплава таким образом, который невозможен при использовании обычных методов литья металла, а готовые детали имеют меньшее внутреннее напряжение в результате процесса плавления. Стержни PM также могут быть на 20 процентов легче, чем аналогичные стержни из кованой стали. Только один поставщик удилищ на вторичном рынке (Howwards Cams) в настоящее время предлагает удилища из порошкового металла.

Этот метод производства позволяет отливать детали с очень жесткими допусками. Это уменьшает объем механической обработки, необходимой для отделки стержня, что снижает его стоимость. Литье порошкового металла также позволяет комбинировать ингредиенты стального сплава таким образом, который невозможен при использовании обычных методов литья металла, а готовые детали имеют меньшее внутреннее напряжение в результате процесса плавления. Стержни PM также могут быть на 20 процентов легче, чем аналогичные стержни из кованой стали. Только один поставщик удилищ на вторичном рынке (Howwards Cams) в настоящее время предлагает удилища из порошкового металла.

Специальные сплавы, которые используются для изготовления стержней из порошкового металла, позволяют «раскалывать» (отделять) крышки стержней от стержня, а не резать их. На детали наносятся насечки вдоль линии разъема стержня, а затем крышка срезается на большом прессе. Процесс растрескивания оставляет слегка неровную поверхность вдоль линии разделения между колпачком и стержнем, которая похожа на головоломку и собирается вместе только в одном направлении. Результатом является лучшее выравнивание колпачка и более прочный стержень, когда колпачок крепится к стержню болтами.

Результатом является лучшее выравнивание колпачка и более прочный стержень, когда колпачок крепится к стержню болтами.

Одним из недостатков стержней из порошкового металла является то, что колпачки нельзя переточить, чтобы компенсировать искривление или растяжение канала ствола. Следовательно, если отверстие штока имеет некруглую форму или изношено, шток обычно необходимо заменить, если только не доступен сменный подшипник с увеличенным наружным диаметром.

Стандартные шатуны обычно рассчитаны на скорость от 5500 до 6500 об/мин и мощность от 300 до 350 лошадиных сил в двигателе V8. В четырех- или шестицилиндровом двигателе с верхним расположением распредвала шатуны могут быть рассчитаны на скорость до 7000 об/мин, но, вероятно, только на мощность от 200 до 250 лошадиных сил. Как правило, большинство стандартных шатунов могут выдерживать на 25-40 процентов больше лошадиных сил, чем немодифицированный двигатель изначально был разработан. Таким образом, для типичного бюджетного уличного двигателя или субботнего вечернего гонщика по бездорожью стандартные шатуны могут работать очень хорошо.

Несмотря на это, для обеспечения надежности стержни всегда должны быть покрыты магнитным флюсом для проверки на наличие трещин. Любые заусенцы, заусенцы, зазубрины или другие дефекты по бокам стержней также должны быть зашлифованы (шлифованы вдоль, а не сбоку), чтобы устранить концентраторы напряжения, которые впоследствии могут привести к трещинам и выходу стержня из строя. Дробеструйная обработка также рекомендуется для повышения сопротивления усталости. Когда дробь попадает в поверхность, она слегка сжимает металл и фактически снимает напряжения, которые могут привести к растрескиванию и разрушению стержня.

Если двигатель создается для значительно более высоких оборотов, чем стандартный двигатель, или для выработки значительно большей мощности (более чем на 40–50 процентов), вероятно, потребуется модернизировать шатуны, чтобы обеспечить достаточную надежность. Для высокооборотистого двигателя хорошим выбором будет какой-нибудь более прочный стержень двутавровой балки вторичного рынка. Для двигателя с низким крутящим моментом хорошо подойдут двутавровые или более тяжелые двутавровые балки.

Для двигателя с низким крутящим моментом хорошо подойдут двутавровые или более тяжелые двутавровые балки.

МАТЕРИАЛЫ ДЛЯ ШТОКОВ И ПРИМЕНЕНИЕ

Большинство удилищ с высокими эксплуатационными характеристиками изготавливаются из заготовки 4340 или кованой стали. Это хромомолибденовый сплав с высокой прочностью на растяжение и сжатие. Тем не менее, следует предупредить, что все сплавы стали «4340» не обязательно одинаковы. Термическая обработка может различаться, и это повлияет на свойства стали. Некоторые производители удилищ также модифицируют сплав, добавляя собственные запатентованные ингредиенты для повышения прочности и сопротивления усталости. Несколько поставщиков стержней заявили, что сталь 4340, которую используют некоторые производители морских стержней, не соответствует стандартам качества Американского общества металлов и не так хороша, как они утверждают.

Также ведутся споры об относительных достоинствах поковок «Сделано в США» по сравнению с иностранными поковками, изготовленными в США, или стержнями, изготовленными и обработанными за границей. Затраты на рабочую силу в Китае и других странах третьего мира намного дешевле, поэтому поставщики, которые закупают поковки и стержни у зарубежных производителей, имеют преимущества в цене. Помимо национальных и международных проблем платежного баланса, шатун, который соответствует металлургическим стандартам качества, подвергается надлежащей термообработке и точно обрабатывается в соответствии со спецификациями, является одним и тем же независимо от того, откуда он поступает или кто его изготовил. Двигатель не заметит разницы. Таким образом, пока поставщик удилищ поддерживает свой продукт своим брендом и репутацией, дебаты «иностранные против отечественных» удилищ не должны иметь значения.

Затраты на рабочую силу в Китае и других странах третьего мира намного дешевле, поэтому поставщики, которые закупают поковки и стержни у зарубежных производителей, имеют преимущества в цене. Помимо национальных и международных проблем платежного баланса, шатун, который соответствует металлургическим стандартам качества, подвергается надлежащей термообработке и точно обрабатывается в соответствии со спецификациями, является одним и тем же независимо от того, откуда он поступает или кто его изготовил. Двигатель не заметит разницы. Таким образом, пока поставщик удилищ поддерживает свой продукт своим брендом и репутацией, дебаты «иностранные против отечественных» удилищ не должны иметь значения.

Ошибка, которую вы не должны совершить, состоит в том, чтобы использовать недорогие «экономичные» шатуны в двигателе, который действительно нуждается в наборе высококачественных шатунов. Все большее число поставщиков шатунов в настоящее время предлагают удилища с более низкими характеристиками в качестве экономичной модернизации по сравнению со стандартными шатунами для уличных двигателей и других форм начального уровня или гонок. Большинство этих шатунов производятся за границей (в основном в Китае) и обычно продаются менее чем за 600 долларов за комплект для небольшого блока Chevy V8. Компании, которые продают эти шатуны, говорят, что их продукция идеально подходит для гонщиков, которые в противном случае не смогли бы позволить себе лучшие шатуны для своего двигателя. Следовательно, эти недорогие шатуны позволяют производителям двигателей предлагать своим клиентам больше возможностей и более доступные альтернативы для модернизации двигателя. Тем не менее, для больших гонщиков или действительно требовательных приложений такие удилища не будут правильным выбором. Вы хотели бы использовать набор первоклассных удилищ, способных выдерживать самые высокие нагрузки.

Большинство этих шатунов производятся за границей (в основном в Китае) и обычно продаются менее чем за 600 долларов за комплект для небольшого блока Chevy V8. Компании, которые продают эти шатуны, говорят, что их продукция идеально подходит для гонщиков, которые в противном случае не смогли бы позволить себе лучшие шатуны для своего двигателя. Следовательно, эти недорогие шатуны позволяют производителям двигателей предлагать своим клиентам больше возможностей и более доступные альтернативы для модернизации двигателя. Тем не менее, для больших гонщиков или действительно требовательных приложений такие удилища не будут правильным выбором. Вы хотели бы использовать набор первоклассных удилищ, способных выдерживать самые высокие нагрузки.

За последние пару лет цены на высококачественную сталь, а также на многие другие металлы, такие как медь и титан, резко выросли по целому ряду причин (одной из причин является взрыв экономики Китая, другой — продолжающаяся война в Ираке). , и изменения в самой сталелитейной промышленности, являющиеся третьей причиной). Некоторым поставщикам стержней теперь приходится добавлять «надбавку» на сталь к своим текущим ценам, чтобы компенсировать их более высокую стоимость материалов (что не имеет значения, где они покупают сталь, потому что более высокие цены действуют во всем мире и затрагивают всех). Стремительный рост стоимости титана почти вытеснил этот металл с вторичного рынка. Некоторые поставщики стержней прекратили производство стержней из титана. Те, кто до сих пор предлагает титановые удилища, говорят, что сегодня их покупают только высококлассные профессиональные гоночные команды с глубокими карманами. Один поставщик удилищ сказал, что титан стал «обтаниумом» для среднего гонщика.

Некоторым поставщикам стержней теперь приходится добавлять «надбавку» на сталь к своим текущим ценам, чтобы компенсировать их более высокую стоимость материалов (что не имеет значения, где они покупают сталь, потому что более высокие цены действуют во всем мире и затрагивают всех). Стремительный рост стоимости титана почти вытеснил этот металл с вторичного рынка. Некоторые поставщики стержней прекратили производство стержней из титана. Те, кто до сих пор предлагает титановые удилища, говорят, что сегодня их покупают только высококлассные профессиональные гоночные команды с глубокими карманами. Один поставщик удилищ сказал, что титан стал «обтаниумом» для среднего гонщика.

Шатуны, изготовленные из легких титановых стержней, могут значительно уменьшить возвратно-поступательную массу двигателя для более быстрой реакции дроссельной заслонки и более высоких оборотов, но при цене до 1000 долларов или более за стержень, кто действительно может себе это позволить?

Другим легким материалом, который уже давно используется для производства шатунов, является алюминий. Многие дрэг-рейсеры используют алюминиевые стержни, потому что они дешевле титановых и обеспечивают хорошее сочетание легкости и прочности. Большинство алюминиевых стержней довольно прочные и обычно намного толще, чем сопоставимые стальные стержни двутавровой балки. Дополнительная толщина может потребовать дополнительного зазора в картере, а также увеличивает аэродинамическое сопротивление и аэродинамическое сопротивление, преодоление которых при очень высоких оборотах может стоить нескольких дополнительных лошадиных сил. Для стержней также требуется установочный штифт, чтобы подшипники не вращались, потому что отверстия растягиваются больше, чем стальной стержень. Также сам стержень может растягиваться и увеличиваться в длину при высоких оборотах. Это означает, что в двигатель должен быть встроен дополнительный зазор, чтобы поршни не ударялись о головки.

Многие дрэг-рейсеры используют алюминиевые стержни, потому что они дешевле титановых и обеспечивают хорошее сочетание легкости и прочности. Большинство алюминиевых стержней довольно прочные и обычно намного толще, чем сопоставимые стальные стержни двутавровой балки. Дополнительная толщина может потребовать дополнительного зазора в картере, а также увеличивает аэродинамическое сопротивление и аэродинамическое сопротивление, преодоление которых при очень высоких оборотах может стоить нескольких дополнительных лошадиных сил. Для стержней также требуется установочный штифт, чтобы подшипники не вращались, потому что отверстия растягиваются больше, чем стальной стержень. Также сам стержень может растягиваться и увеличиваться в длину при высоких оборотах. Это означает, что в двигатель должен быть встроен дополнительный зазор, чтобы поршни не ударялись о головки.

Хотя алюминиевые шатуны популярны в дрэг-рейсинге и других видах гонок с высокими оборотами, большинство поставщиков шатунов, с которыми мы говорили, не рекомендуют алюминиевые шатуны для дорожных двигателей. Почему? Потому что стальные стержни будут держаться намного лучше в долгосрочной перспективе, чем алюминиевые стержни. Алюминиевые стержни отлично подходят для тормозного двигателя, который сломается после 200 запусков и освежится или перестроится с помощью набора новых или отремонтированных стержней. Но для уличного применения или двигателей, которые должны работать на устойчиво высоких скоростях и нагрузках в течение длительного периода времени, стальные стержни обычно лучше.

Почему? Потому что стальные стержни будут держаться намного лучше в долгосрочной перспективе, чем алюминиевые стержни. Алюминиевые стержни отлично подходят для тормозного двигателя, который сломается после 200 запусков и освежится или перестроится с помощью набора новых или отремонтированных стержней. Но для уличного применения или двигателей, которые должны работать на устойчиво высоких скоростях и нагрузках в течение длительного периода времени, стальные стержни обычно лучше.

Интересно отметить, что алюминиевые стержни доступны только у нескольких поставщиков (одним из них является GRP), и по крайней мере один поставщик, который раньше предлагал алюминиевые стержни (Manley), прекратил их выпуск.

Другим материалом, который используется для многих высокопроизводительных удилищ, является 300M, который представляет собой модифицированную сталь 4340 с добавлением кремния и ванадия, а также повышенное количество углерода и молибдена. Сплав 300M на 20 процентов прочнее обычных сплавов 4340 и изначально был разработан для шасси самолетов. Теперь он используется для шатунов высокого класса.

Теперь он используется для шатунов высокого класса.

Прочность и сопротивление усталости большинства металлов также можно улучшить с помощью «криогенной» обработки после термической обработки стержней. Термическая обработка вызывает изменения в зернистой структуре стали, что увеличивает прочность и твердость, но она также может оставить остаточные напряжения, которые впоследствии могут привести к усталостному разрушению. При замораживании деталей до минус 300 градусов мороза в специальном оборудовании, использующем жидкий азот, снимаются остаточные напряжения. Сверхнизкие температуры также вызывают дополнительные изменения в металле, которые помогают деталям служить дольше и меньше нагреваться. Вот почему криогенная заморозка используется для всего: от деталей двигателей до инструментальной стали, аэрокосмической техники и даже стволов орудий.

Криогенный процесс является медленным, занимает от 36 до 72 часов в зависимости от замораживаемых частей, и его необходимо тщательно контролировать для достижения желаемых результатов. У большинства поставщиков стержней есть свои криогенные поставщики, которые обрабатывают для них стержни. Но вы также можете заморозить обычные необработанные удилища (даже стандартные), чтобы добиться тех же результатов.

У большинства поставщиков стержней есть свои криогенные поставщики, которые обрабатывают для них стержни. Но вы также можете заморозить обычные необработанные удилища (даже стандартные), чтобы добиться тех же результатов.

ПО НОМЕРАМ

Другими факторами, влияющими на выбор стержней, являются длина стержня и соотношение стержней. Длина шатуна зависит от хода коленчатого вала и высоты деки блока. Если вы переходите на коленчатый вал с более длинным ходом, вам, очевидно, понадобятся шатуны с меньшей общей длиной. Тем не менее, замена поршней на поршни с более высоким расположением поршневого пальца может позволить вам использовать более длинные штоки.

Легенда гонок Смоки Юник говорил, что чем длиннее удилища, тем лучше. Его логика была основана на том факте, что более длинный шатун для заданного хода позволяет поршню дольше находиться в ВМТ, прежде чем он начнет опускаться на рабочем такте. Это позволяет дольше накапливать давление в камере сгорания, прежде чем оно начнет толкать поршень вниз. В результате обычно получается более широкая и пологая кривая крутящего момента, чем у того же двигателя с более короткими штоками. Кривые мощности и крутящего момента двигателя зависят от множества переменных, помимо длины штока. Но при прочих равных многие производители двигателей говорят, что более длинные шатуны обеспечивают более широкую кривую крутящего момента. Другие не согласны и говорят, что это не имеет значения.

В результате обычно получается более широкая и пологая кривая крутящего момента, чем у того же двигателя с более короткими штоками. Кривые мощности и крутящего момента двигателя зависят от множества переменных, помимо длины штока. Но при прочих равных многие производители двигателей говорят, что более длинные шатуны обеспечивают более широкую кривую крутящего момента. Другие не согласны и говорят, что это не имеет значения.

Поставщики стержней говорят, что единственная тенденция, которую они видят сегодня в длине стержней, заключается в том, что тенденции нет. Производители двигателей покупают столько же стержней стандартной длины, сколько и длинных стержней.

Это приводит нас к соотношению шатунов, которое представляет собой длину шатуна (от центра к центру), деленную на ход коленчатого вала. Сегодня диапазон двигателей может составлять от 1,5 до 2,1, но большинство производителей мощных двигателей используют передаточные числа в диапазоне от 1,57 до 1,67. Некоторые говорят, что при передаточном числе шатунов более 1,7 крутящий момент двигателя становится слишком «пиковым». Меньшие числа передаточного числа штока обычно связаны с двигателями с более низким крутящим моментом (например, двигатель 383 Chevy Street с поворотным кривошипом и передаточным отношением штока 1,52), в то время как более высокие числа передаточного числа штока, как правило, относятся к высокооборотным двигателям высокой мощности (302 с высоким числом оборотов). оборотистый Chevy с передаточным числом 1,9).

Меньшие числа передаточного числа штока обычно связаны с двигателями с более низким крутящим моментом (например, двигатель 383 Chevy Street с поворотным кривошипом и передаточным отношением штока 1,52), в то время как более высокие числа передаточного числа штока, как правило, относятся к высокооборотным двигателям высокой мощности (302 с высоким числом оборотов). оборотистый Chevy с передаточным числом 1,9).

Другим размером, который необходимо учитывать, является смещение штифта штока. На большинстве шатунов (кроме двигателей Chevy «LS») отверстия под пальцы немного смещены. Изменение геометрии пальца снижает нагрузку на поршневой палец и малый конец штока, когда поршень достигает ВМТ и меняет направление. Это также уменьшает качание поршня, когда он проходит ВМТ, чтобы уменьшить стук и шум поршня.

Одной из новых тенденций в этой области является использование шатунов без бронзовых втулок на малом конце. Несколько гоночных команд используют голые удилища со специальным покрытием для повышения долговечности.