Содержание

Уменьшение — твердость — сталь

Cтраница 1

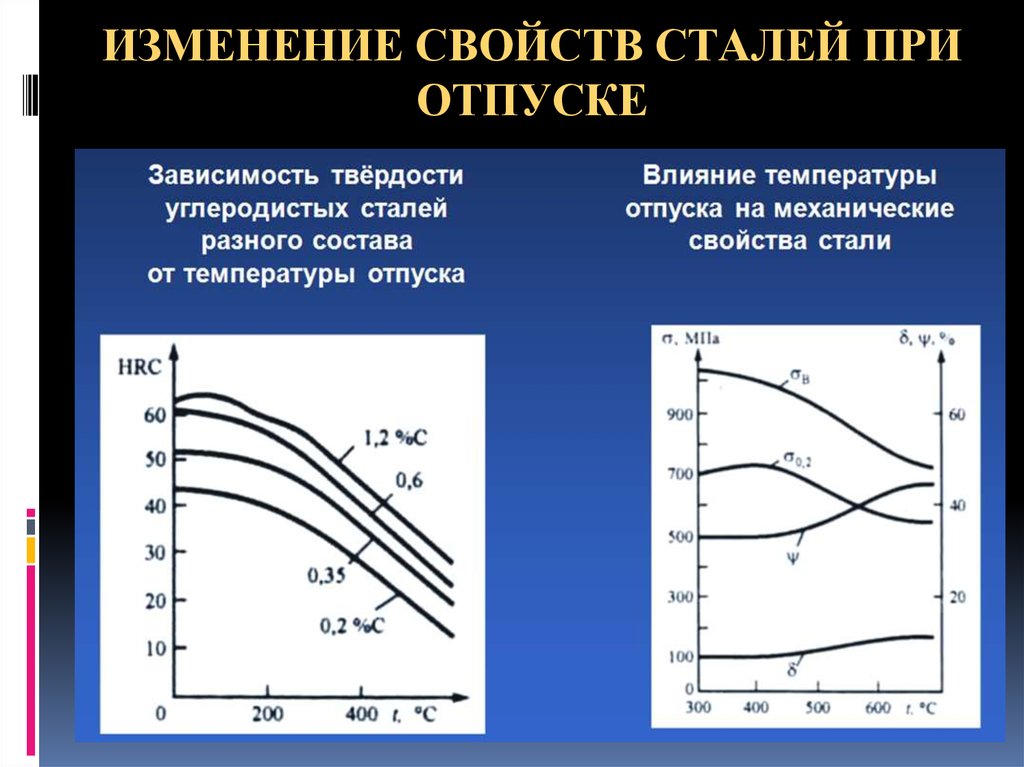

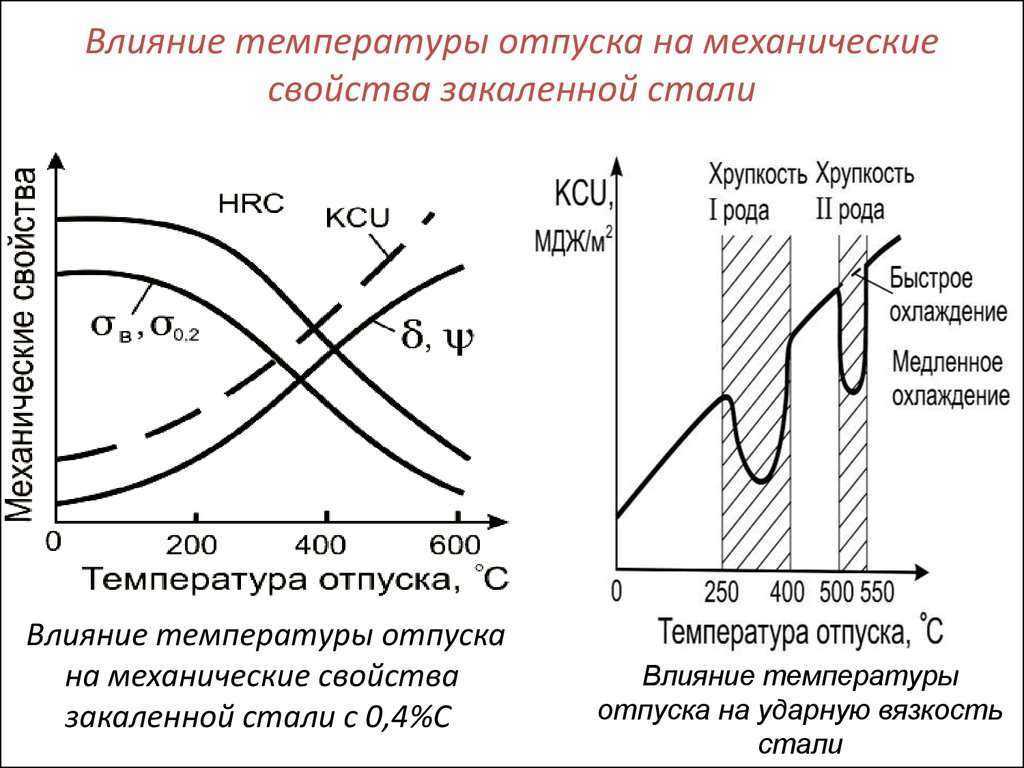

Уменьшение твердости стали сопровождается соответствующим изменением и других механических свойств.

[1]

Полный отжиг применяется для уменьшения твердости стали, снятия внутренних напряжений и исправления ее структуры, нарушенной неправильным нагревом и охлаждением заготовки во время ковки, сварки, газопламенной резки. По режимам полного отжига обрабатываются также литые заготовки инструментов. Полный отжиг возвращает стали мелкозернистое строение, обеспечивающее лучшую вязкость и пластичность.

[2]

Температура отпуска, при которой начинается уменьшение твердости стали, возрастает с увеличением содержания кремния. По мере уменьшения содержания кремния твердость стали снижается. Установлено, что кремний при любом содержании углерода препятствует снижению прочности стали при повышении температуры отпуска, а также задерживает распад пересыщенного твердого раствора и выделение карбидной фазы. При содержании в стали 2 2 % кремния процессы отпуска смещаются примерно на 100 С в сторону более высоких температур. Результаты металлографического анализа показывают, что в кремнистых сталях даже при высоких температурах отпуска ( 500 С) сохраняется ориентировка структуры по мартенситу.

При содержании в стали 2 2 % кремния процессы отпуска смещаются примерно на 100 С в сторону более высоких температур. Результаты металлографического анализа показывают, что в кремнистых сталях даже при высоких температурах отпуска ( 500 С) сохраняется ориентировка структуры по мартенситу.

[3]

| Изменение твердости в зоне термического влияния сварных соединений из сталей 15ХСНДФР ( 1, 2, 3. 14Х2ГМР ( 4 и 14ХМНДФР ( 5.

[4] |

Снижение скорости охлаждения приводит к повышению содержания бейнита в структуре и уменьшению твердости сталей. У стали 14Х2ГМР по сравнению со сталью 14ХМНДФР отмечена большая интенсивность возрастания температуры бейнитного превращения по мере снижения скорости охлаждения.

[5]

Влияние твердости на несущую [ IMAGE ] Влияние температуры на твер-способность подшипников дость подшипниковых материалов.

[6] |

Как видно, уменьшение твердости даже на несколько единиц HRC резко снижает несущую способность. При уменьшении твердости стали / на 4 единицы НRC несущая способность составляет только 50 % первоначальной.

[7]

| Влияние твердости на несущую способность подшипников.| Влияние температуры на твердость подшипниковых материалов.

[8] |

Как видно, уменьшение твердости даже на несколько единиц HRC резко снижает несущую способность. При уменьшении твердости стали 7 на 4 единицы HRC несущая пособность составляет только 50 % первоначальной. Для сталей 2 и 3 такое же снижение лроисходит при уменьшении твердости на 6 — 7 единиц ИКС.

[9]

| Влияние температуры на твердость подшипниковых материалов.

[10] |

Как видно, уменьшение твердости даже на несколько единиц HRC резко снижает несущую способность. При уменьшении твердости стали 1 на 4 единицы HRC несущая пособность составляет только 50 0 первоначальной.

При уменьшении твердости стали 1 на 4 единицы HRC несущая пособность составляет только 50 0 первоначальной.

[11]

Вторая область изнашивания на рис. 6.3 соответствует ЛГуд1 NyK Nya2 — Верхняя область зависит от твердости горных пород. Это обусловлено началом уменьшения твердости стали ( термического разупрочнения) под действием тепла трения, т.е. для второй области характерно тепловое изнашивание стали. При этом соотношение твердостей при трении о кристаллические осадочные породы стремится к единице и может превысить ее ( см. рис. 6.1), а при трении об обломочные горные породы — удаляется от единицы, так как микротвердость кварца ( см. табл. 5.3) в нормальных условиях лишь на 20 — 30 % превышает микротвердость закаленной стали.

[12]

Увеличение давления от 1 5 до 10 МПа и переход от водяной среды трения к воздушной приводят к интенсивному развитию на поверхностях трения направленного пластического перемещения металла. При одинаковых условиях трения уменьшение твердости стали обусловливает преимущественное преобладание наплывов на поверхности трения.

[13]

Как мы уже хорошо знаем, в случае углеродистых сталей прямая отжига пересечет обе кривые превращения и притом в самой верхней их части. Это значит, что при отжиге углеродистой стали получится хорошо дифференцированный перлит, и твердость стали получится невысокой. А так как во многих случаях цель отжига и состоит в уменьшении твердости стали, то это и будет достигнуто.

[14]

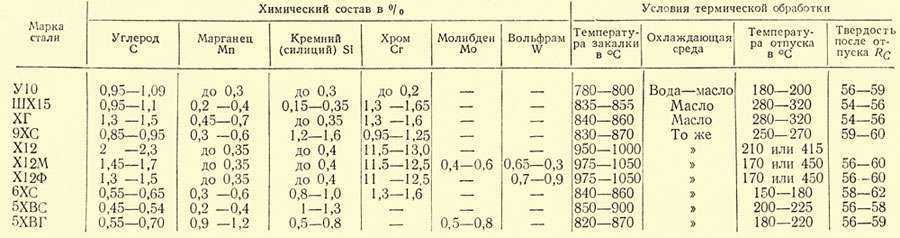

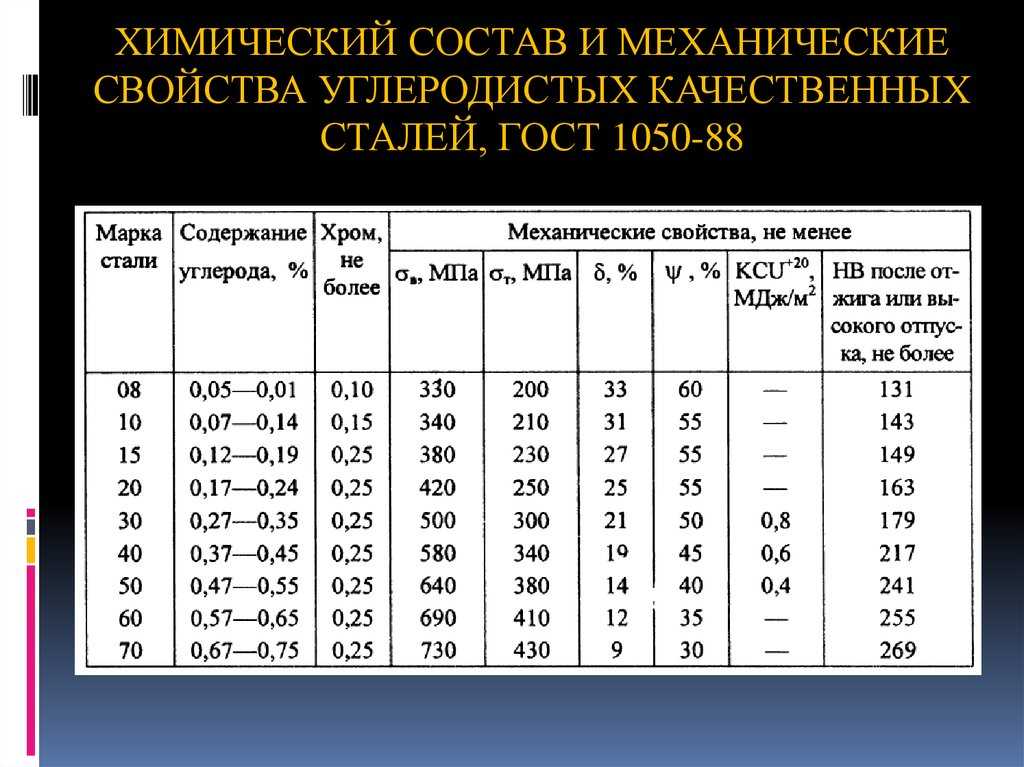

Для повышения прочности и износостойкости в стали добавляют один или несколько легирующих элементов. Хром является одним из наиболее универсальных и широкоприменяемых легирующих элементов. Хром усиливает действие углерода, повышает твердость, стойкость к износу, расширяет предел упругости, увеличивает прочность на разрыв и прокаливаемость. Никель увеличивает ударную прочность, предел упругости и прочность стали на разрыв. Прочная н вязкая поверхность никелевых сталей обеспечивает высокую стойкость к усталости и износу. Никелевые стали хорошо подвергаются цементации, никель уменьшает деформацию и обеспечивает хорошие свойства сердцевины. Молибден увеличивает прокаливаемость сталей и оказывает значительное влияние на уменьшение твердости сталей при температурах отпуска. Титан размельчает зерно — обрабатываемость ухудшается.

Молибден увеличивает прокаливаемость сталей и оказывает значительное влияние на уменьшение твердости сталей при температурах отпуска. Титан размельчает зерно — обрабатываемость ухудшается.

[15]

Страницы:

1

6.Виды термической обработки стали

Виды термической обработки стали

российский ученый А. А. Бочвар подразделил

на четыре группы: отжиг первого рода,

отжиг второго рода, закалка и отпуск.

При этом свойства стали изменяются

только от термического воздействия на

металл. Кроме этих групп основных видов

термической обработки стали широко

применяются два сложных метода ее

упрочнения: химико-термическая и

термомеханическая обработка стали.

Химико-термическая обработка стали

сочетает химическое и термическое

воздействие на металл, а термомеханическая

– термическое и пластическое.

Рис. 19. Интервалы температур нагрева

углеродистых сталей в зависимости от

содержания углерода С для различных

видов отжига

Отжиг – вид термической обработки,

при котором изделия нагревают до

определенной температуры, выдерживают

длительное время в зависимости от их

размера, а затем медленно охлаждают

вместе с печью.

Отжиг первого рода подразделяется на

диффузионный и низкий.

Диффузионный отжиг (гомогенизация)

заключается в нагреве стали до высоких

температур 1000–1100 °С (рис. 19), длительной

выдержке к последующем медленном

охлаждении, вместе с печью с целью

фазовой перекристаллизации. Применяют

для слитков и крупных стальных отливок,

выравнивания химической неоднородности

их состава в зернах и зонах, т.е. для

уменьшения дендритной и зональной

ликвации. Ввиду сильного роста зерен

при диффузионном отжиге заготовки после

него подвергают дополнительной

термической обработке, например обычному

отжигу.

Низкий отжиг заключается в нагреве

стали ниже нижней критической точки

Ac1, выдержке и последующем

медленном охлаждении вместе с печью.

Применяют для снятия внутренних

напряжений (например, после сварки).

Такой отжиг протекает без фазовой

перекристаллизации. Рекристаллизационный

(низкий) отжиг используют после холодной

пластической деформации (наклепа) для

улучшения пластических свойств стали.

Таким образом, отжиг первого рода

применяют, когда предшествующая обработка

приводит металл в неустойчивое состояние.

Нагрев при отжиге увеличивает тепловую

подвижность атомов, поэтому процессы,

приводящие металл в устойчивое состояние

(снятие напряжений, уменьшение искажений

кристаллической решетки, диффузия и

тл.), достигают заметных скоростей.

Отжиг второго рода подразделяется на

полный, неполный и изотермический.

Разновидностью отжига является

нормализация. Цель отжига второго рода

– фазовая перекристаллизация и снятие

внутренних напряжений. В процессе отжига

изменяются форма и размер фаз, в результате

чего получается структура, состоящая

из феррита и цементита (карбидов) с

наименьшей твердостью и большой

пластичностью.

Полный отжиг заключается в нагреве

стали выше верхней критической точки

Ас3 (см. рис. 19) на 30-50 °С,

выдержке и последующем медленном

охлаждении вместе с печью. Применяют

его для доэвтектоидной стали. Исходная

Исходная

структура, состоящая из феррита и

перлита, при нагреве превращается в

мелкозернистый аустенит. При медленном

охлаждении аустенит распадается с

образованием мелкозернистой

ферритно-перлитной структуры.

Заэвтектоидную сталь полному отжигу

не подвергают.

Неполный отжиг заключается в нагреве

стали выше нижней критической точки

Ас1 на 30–80 °С, но ниже

верхней критической точки Ас3,

выдержке и последующем медленном

охлаждении вместе с печью. Применяют

его для эвтектоидной и заэвтектоиднои

стали. Исходная структура заэвтектоиднои

стали, состоящая из перлита и вторичного

цементита, после нагрева состоит из

аустенита и цементита (А + Ц). При

медленном охлаждении цементит получается

зернистым, поэтому после отжига сталь

состоит из зернистого перлита и цементита.

Эвтектоидная сталь после отжига второго

рода имеет также структуру зернистого

перлита. Неполный отжиг заэвтектоиднои

стали называют сфероидизацией.

Неполному отжигу доэвтектоидную сталь

подвергают редко, так как перекристаллизацию

претерпевает один перлит, а феррит

остается неизмененным. Иногда его

применяют для поковок и сортового

проката из до эв тек то и дно и стали,

чтобы снять внутренние напряжения и

улучшить обрабатываемость резанием.

Изотермический отжиг – вид обработки,

при которой сталь нагревают до

соответствующей температуры в зависимости

от содержания углерода, а затем быстро

охлаждают до температуры, лежащей ниже

точки Аr1 на 100–150 °С,

выдерживают при ней до полного распада

аустенита и охлаждают на воздухе. При

этом сокращается время полной обработки

и получается более равномерная

микроструктура стал и, чем при обычном

отжиге.

Нормализация — вид термической обработки,

при которой сталь с любым содержанием

углерода нагревают выше точек Ас3

и Aст, выдерживают при этой

температуре, а затем охлаждают на

спокойном воздухе (в цехе).

После нормализации в микроструктуре

стали наблюдается по сравнению с перлитом

отжига более тонкопластинчатая смесь

феррита и цементита, называемая сорбитом.

Сорбит имеет несколько большую прочность

и пластичность, чем перлит, поэтому

нормализация часто является окончательной

термической обработкой, когда у изделий

не требуется высокой прочности. При

нормализации устраняют структурную

неоднородность и внутренние напряжения

в стали.

Рис. 20. Интервалы температур закалки

углеродистых сталей в зависимости от

содержания углерода

С

Рис.

21. Кривые охлаждения стали для различных

видов закалки

Цель нормализации — устранение некоторых

дефектов структуры стали после предыдущих

операций горячей обработки (литья,

прокатки, ковки и т.п.) или предварительная

подготовка структуры стали к последующим

технологическим операциям (закалке,

обработке резанием).

Закалка — вид термической обработки,

при которой изделие нагревают до

соответствующей температуры в зависимости

от химического состава (рис. 20), выдерживают

при этой температуре, а затем охлаждают

с большой скоростью, превышающей

критическую для данной стали, с целью

получения наивысшей твердости и

прочности. Среднеуглеродистые стали,

как правило, охлаждают при закалке в

воде, высокоуглеродистые и конструкционные

легированные стали – в масле, а некоторые

высоколегированные стали — на воздухе

и в солях с учетом их критической скорости

охлаждения. Вода охлаждает намного

сильнее масла. Добавление к воде солей,

щелочей увеличивает ее закаливающую

способность.

Закалка подразделяется на полную,

неполную, изотермическую, а также другие

разновидности, позволяющие снижать

остаточные напряжения в стали.

Полная закалка — термическая обработка,

при которой сталь нагревают до температуры,

превышающей верхнюю критическую точку

Ас3 на 30-50 °С, и охлаждают

со скоростью, превышающей критическую

νк (рис. 21, прямая 1).

21, прямая 1).

Применяют ее для среднеуглеродистой

доэвтектоидной стали, структура которой

после закалки представляет собой

мартенсит, обладающий высокой твердостью

и прочностью.

Неполная закалка — термическая обработка,

при которой сталь нагревают до температуры,

превышающей нижнюю критическую точку

Ас1,

38

на 30-50 °С (ниже верхней критической точки

Ас3), и охлаждают со

скоростью, превышающей критическую νк.

Неполную закалку применяют для

эвтектоидной и заэвтектоиднои углеродистых

сталей. Исходная структура заэвтектоиднои

стали состоит из перлита и вторичного

цементита. При нагреве выше Ас1

происходит превращение перлита в

аустенит (П → А), а цементит остается

нерастворенным. При быстром охлаждении

происходит превращение А →М, и в

результате .структура заэвтектоиднои

стали состоит из мартенсита, цементита

и остаточного аустенита. Наличие в

Наличие в

структуре цементита повышает твердость

и износоустойчивость стали. Структура

закаленной эвтектоидной стали состоит

из мартенсита и остаточного аустенита.

Неполной закалкой считают и термическую

обработку, при которой сталь нагревают

до соответствующей температуры в

зависимости от ее химического состава»,

но охлаждают со скоростью, меньше

критической. В этом случае структура

стали включает не чистый мартенсит, а

тростомартенсит (прямая 5) и имеет

пониженную твердость.

Изотермическая закалка – термическая

обработка, при Которой сталь нагревают

до соответствующей температуры в

зависимости от ее химического состава,

затем быстро охлаждают до температуры

250– 350 °С, выдерживают при этой температуре,

после чего охлаждают на воздухе (кривая

4). При изотермической выдержке

происходит превращение аустенита в

бейнит, обладающий по сравнению с

мартенситом несколько меньшей прочностью

и твердостью, но обычно повышенной

вязкостью.

Прерывистую закалку проводят с охлаждением

изделий в двух средах: сначала в

быстроохлаждающей среде (воде) , а затем

в медленноохлаждающей (масло или воздух)

(кривая 2). Это приводит к тому, что

в мартенситном интервале температур

сталь охлаждается медленно, что приводит

к уменьшению внутренних напряжений.

Применяют ее, например, для закалки

инструмента из высокоуглеродистой

стали. Процесс требует высокой квалификации

термиста.

Ступенчатая закалка (кривая 3)

заключается в нагреве стали до

соответствующей температуры, а затем

в охлаждении ее в расплавленных солях

при температуре, несколько превышающей

начало мартенситного превращения МH.

После изотермической выдержки, необходимой

для выравнивания температуры по всему

сечению изделия (без распада аустенита)

, осуществляют охлаждение на воздухе.

Это приводит к уменьшению остаточных

закалочных напряжений. Применяют для

углеродистых сталей размером только

до 10 мм.

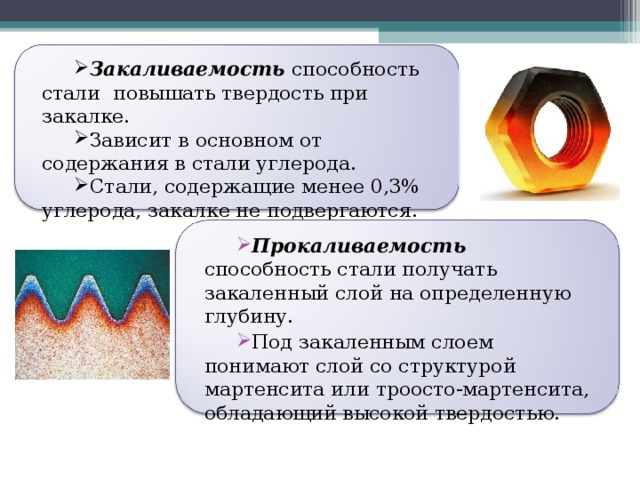

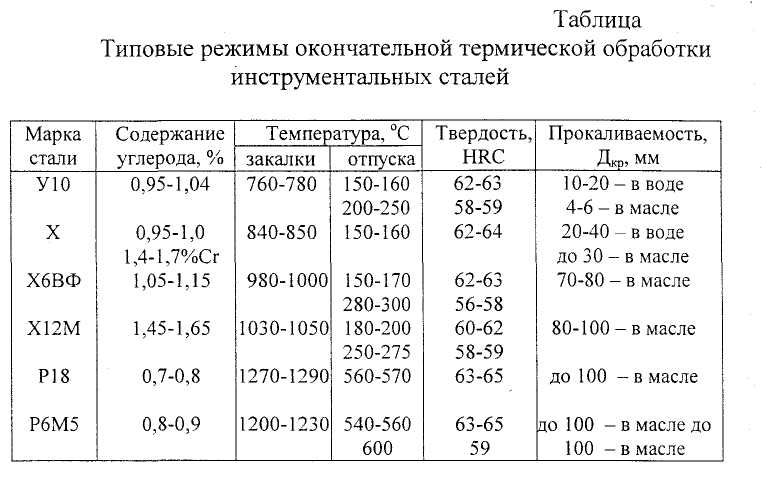

Прокаливаемость стали – способность

стали закаливаться на определенную, ей

свойственную глубину. Закаливаемость

– способность стали получать структуру

мартенсита с максимальной твердостью,

зависящую от содержания в ней углерода.

Рис.

22. Прокаливаемость стали в зависимости

от скорости охлаждения νохл

по ее сечению

Рис. 23. Испытание стали на прокаливаемость

методом торцовой закалки: а

– схема закалки образца; б –

изменение твердости и скорости охлаждения

для неглубоко (1) и глубокопрокаливаемых

(2) сталей

При закалке деталей сквозная их

прокаливаемость не достигается, так

как поверхность охлаждается быстрее,

чем сердцевина. Скорость закалки на

поверхности выше критической скорости

νк, поэтому начиная от поверхности

к сердцевине детали будут получаться

различные структуры с разными свойствами:

на поверхности детали мартенсит Μ

(закаленная зона I при ν > νк)

, затем тростит (ν < νк)

ив центре сорбит или перлит (незакаленная

зона II при ν < νк

(рис. 22). Если условия охлаждения те

22). Если условия охлаждения те

же, но у стали другая критическая скорость

ν’к, то и сердцевина детали

будет охлаждаться со скоростью ν >

v’к· Тогда деталь по всему

сечению будет иметь мартенситную

структуру, так как прокалится насквозь.

Следовательно, чем меньше у стали νк,

тем глубже будет ее прокаливаемость.

За глубину прокаливаемости стали

принимают расстояние от поверхности

детали до слоя с полумартенситной

структурой (50% мартенсита и 50 % тростита),

которой соответствует твердость HRC 50

(по Роквеллу) . Для оценки прокаливаемости

принимают диаметр максимального сечения

Dк, которое в данном

охладителе (в воде Dк.в, в

масле Dк.м, в идеальной

среде D∞) прокалится

насквозь. Вода более интенсивный

охладитель, чем масло, и Dк.в

больше, чем Dк.м , т. е.

е.

при охлаждении в воде прокаливаемость

больше, чем в масле.

Прокаливаемость стали определяют

экспериментально с использованием

специальных методов. Наиболее известен

метод торцовой закалки, при которой

образец охлаждают с торца (рис. 23, а).

По мере удаления от торца скорость

охлаждения и твердость уменьшаются

(рис. 23, б). Твердость измеряют на

поверхности образца после его охлаждения.

Полученные кривые для разных сталей 1

и 2 показывают, что у торца образца

образуется мартенситная структура

(максимальная твердость), затем

полумартенситная структура (мартенсит

+ тростит) и происходит уменьшение

твердости, а далее – незакаленная

(исходная) структура. За границу между

закаленной и незакаленной зонами

принимают слой с полумартенситной

структурой твердостью HRC 50. На практике

для данной марки стали строят не одну

кривую, а две линии – полосы прокаливаемости,

полученные экспериментально на большом

числе образцов разных плавок данной

марки. Эти полосы охватывают разброс

Эти полосы охватывают разброс

значений твердости стали после закалки

в зависимости от колебания химического

состава, размера зерна и других факторов

для данной марки стали, что позволяет

более точно определить ее прокаливаемость.

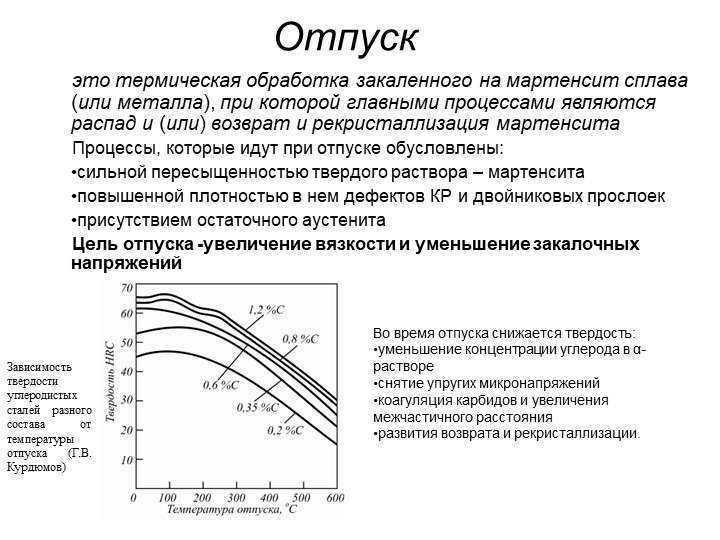

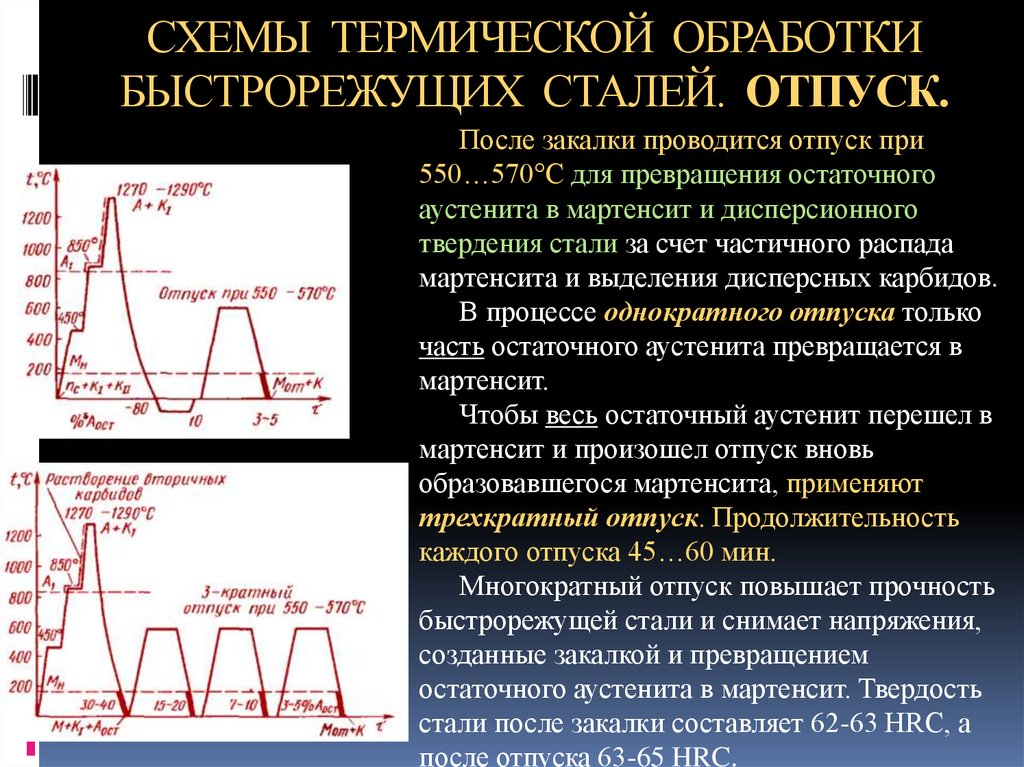

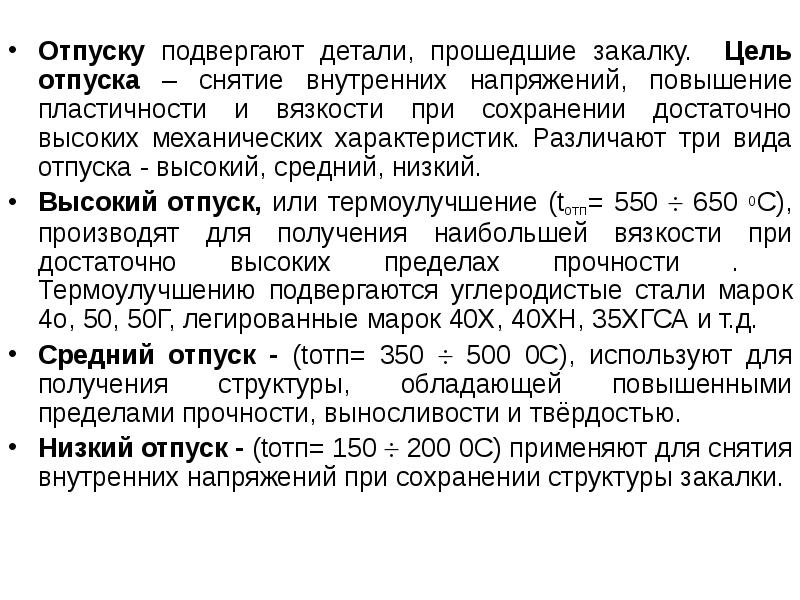

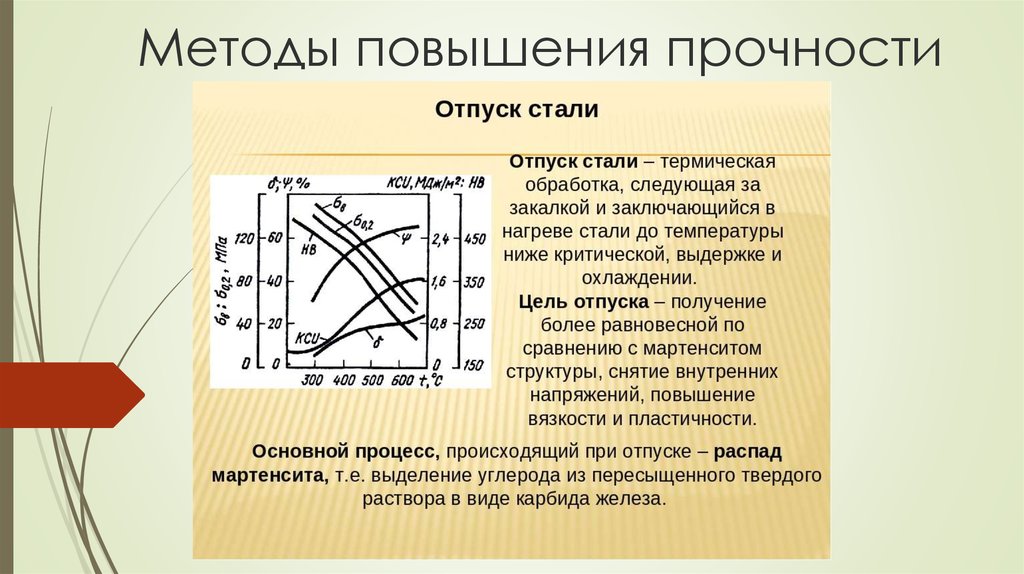

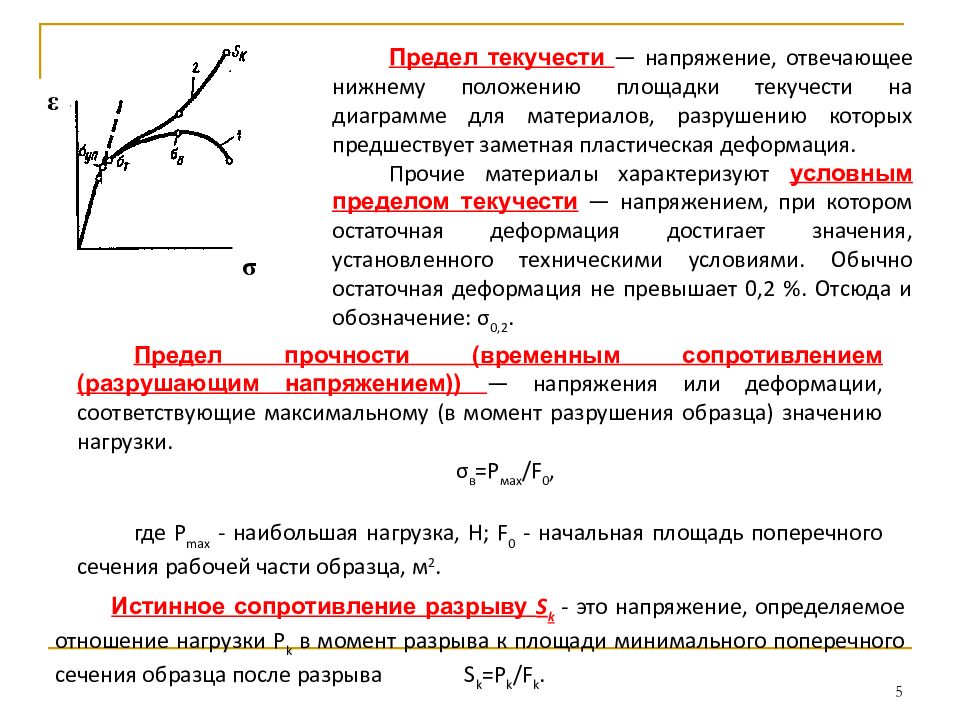

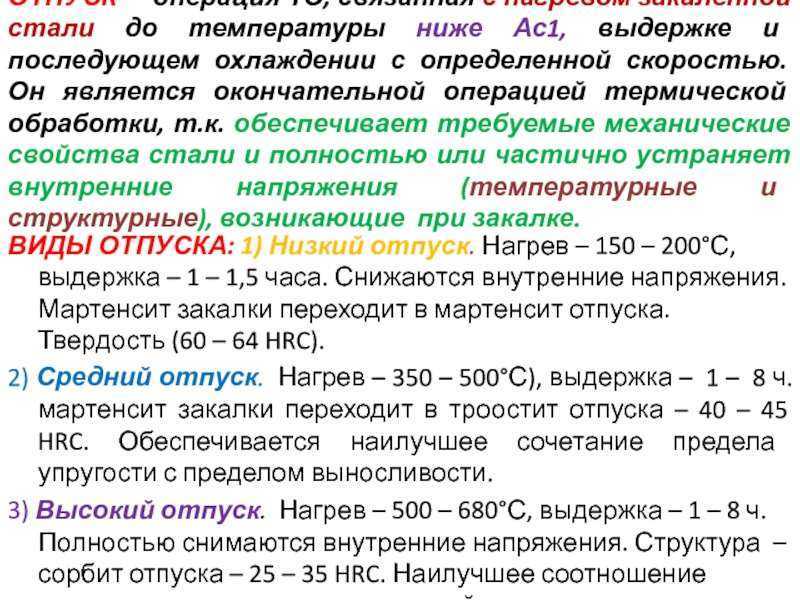

Отпуск – термическая обработка,

при которой закаленную сталь, находящуюся

в неравновесном мартенситном состоянии,

нагревают не выше точки Ac1

– 727 °С, выдерживают при заданной

температуре в течение длительного

времени и охлаждают. При отпуске

происходит распад мартенсита и сталь

приобретает новую структуру и свойства.

По условиям нагрева отпуск подразделяют

на низкий, средний, высокий и многократный.

При низком отпуске закаленную сталь

нагревают до температуры 150–250 °С,

выдерживают, а затем охлаждают с любой

скоростью. Такой отпуск применяют для

снятия внутренних напряжений при

сохранении высокой твердости изделия.

Низкому отпуску обычно подвергают

закаленные цементированные, цианированные

и азотированные детали машин, а также

детали из инструментальных углеродистых

и легированных сталей. Структура стали

Структура стали

после низкого отпуска – отпущенный

мартенсит.

Средний отпуск закаленной стали проводят

при температуре 350– 450 °С. Структура

отпущенной стали – тонкозернистый

тростит. Применяют средний отпуск для

получения высокого предела упругости

у стальных пружин, рессор и тл.

При высоком отпуске закаленную сталь

нагревают до температуры 450–650 °С и

охлаждают после необходимой выдержки

с любой скоростью для стали, не склонной

к отпускной хрупкости. У сталей, склонных

к отпускной хрупкости, в процессе отпуска

(при малой скорости охлаждения после

нагрева) происходит резкое снижение

ударной вязкости. Сталь, склонную к

отпускной хрупкости, необходимо после

нагрева быстро охладить в масле или

воде. Высокий отпуск применяют для

получения стали с наиболее благоприятным

сочетанием механических свойств. При

увеличении температуры отпуска

пластические свойства углеродистой

стали повышаются, а прочностные

понижаются. Закалка с последующим

высоким отпуском, обеспечивающим

наилучшее сочетание пластических и

прочностных свойств, называется

термическим улучшением, или термическим

упрочнением. Структура высокоотпущенной

Структура высокоотпущенной

стали – зернистый сорбит (смесь зерен

феррита и цементита). Высокий отпуск

используют для деталей машин и строительных

конструкций, а также для инструментальной

быстрорежущей стали.

Отпуск многократный представляет собой

разновидность отпуска, при котором

проводят многократное (2–4 раза) повторение

цикла заданный нагрев – выдержка –

полное охлаждение. Многократный отпуск

применяют для изделий из быстрорежущей

инструментальной стали с целью получения

более полного превращения остаточного

аустенита в мартенсит и соответственно

повышения твердости и износостойкости.

Обработка стали холодом предложена

А.П. Гуляевым в 1937 г. Она заключается в

охлаждении закаленной стали, в структуре

которой имеется остаточный аустенит,

до температуры ниже 20 ° С в соответствии

с интервалом ее мартенситного превращения

МН – Мк. У

сталей с содержанием углерода свыше

0,5 % температура конца мартенситного

превращения Мк лежит ниже

0 °С. Обработка стали холодом ниже О °С

Обработка стали холодом ниже О °С

вызовет дополнительное образование

мартенсита из остаточного аустенита.

В результате обработки холодом и

дополнительного образования мартенсита

из остаточного аустенита повышаются

твердость стали и ее магнитные

характеристики, а также стабилизируются

размеры деталей, так как завершается

превращение Aост → М,

связанное с увеличением объема. В

качестве охладителя применяют, например,

смесь твердой углекислоты и ацетона,

дающую температуру –78 °С.

4 типа термической обработки стали

В нашем последнем сообщении в блоге мы рассмотрели три этапа термической обработки, которые включают нагрев металла до заданной температуры (этап нагрева), выдерживание его при этой температуре в течение определенного периода времени. время (стадия замачивания) и охлаждение до комнатной температуры способом, который зависит от типа металла и желаемых свойств (стадия охлаждения). В этом посте мы рассмотрим четыре основных типа термической обработки стали, которым подвергаются сегодня: отжиг, нормализацию, закалку и отпуск.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Запросить предложение

Термическая обработка Сталь: отжиг

Целью отжига является действие, противоположное закалке. Вы отжигаете металлы, чтобы снять напряжение, смягчить металл, повысить пластичность и улучшить его зернистую структуру.

Без соответствующей стадии предварительного нагрева сварка может привести к получению металла с неравномерной температурой, даже к расплавленным областям рядом с областями, имеющими комнатную температуру. В этих условиях сварка может сделать металл более слабым: по мере охлаждения сварного шва наряду с твердыми и хрупкими участками возникают внутренние напряжения. Отжиг — это один из способов решения таких распространенных проблем и снятия внутренних напряжений.

Отжиг — это один из способов решения таких распространенных проблем и снятия внутренних напряжений.

Отжиг стали

Для отжига стали и других черных металлов для достижения наивысшего уровня пластичности вы должны медленно нагревать металл до соответствующей температуры, выдерживать его, а затем дать ему медленно остыть, либо погрузив его в какую-либо изоляционного материала или просто выключив печь и дав печи и детали медленно остыть вместе.

Время, в течение которого металл замачивается, зависит как от его типа, так и от массы. Если это низкоуглеродистая сталь, то для нее потребуется максимально возможная температура отжига, а по мере увеличения содержания углерода температура ее отжига будет снижаться. Чтобы узнать больше об отжиге, вы можете просмотреть наше руководство по отжигу для более подробного объяснения.

Термическая обработка стали: нормализация

Целью нормализации является устранение любых внутренних напряжений, возникающих в результате термообработки, механической обработки, ковки, штамповки, сварки или литья. Разрушение металла может быть результатом неконтролируемого напряжения, поэтому нормализация стали перед закалкой может помочь обеспечить успех проектов.

Разрушение металла может быть результатом неконтролируемого напряжения, поэтому нормализация стали перед закалкой может помочь обеспечить успех проектов.

В чем разница между отжигом и нормализацией?

Нормализация применяется только к черным металлам, таким как сталь. Но есть еще одно ключевое отличие в процессе термической обработки: при нормализации, после нагрева металла до более высокой температуры, после извлечения из печи его охлаждают на воздухе.

Нормализованная сталь прочнее отожженной. Обладая высокой прочностью и высокой пластичностью, она прочнее отожженной стали. Если металлическая деталь должна выдерживать удары или иметь максимальную ударную вязкость, чтобы противостоять внешним нагрузкам, обычно рекомендуется нормализовать ее, а не отжигать.

Поскольку нормализованные металлы охлаждаются воздухом, масса металла является ключевым фактором, определяющим скорость охлаждения и результирующий уровень твердости детали. При нормализации более тонкие детали быстрее остывают на воздухе и становятся тверже, чем более толстые. Но, при отжиге и его печном охлаждении твердость как толстой, так и тонкой детали будет сравнима.

Но, при отжиге и его печном охлаждении твердость как толстой, так и тонкой детали будет сравнима.

Термическая обработка стали: закалка

Целью закалки является не только упрочнение стали, но и ее прочность. К сожалению, в закалке есть не только плюсы. Хотя закалка увеличивает прочность, она также снижает пластичность, делая металл более хрупким. После закалки вам, возможно, придется закалить металл, чтобы убрать некоторую хрупкость.

Для упрочнения большинства сталей следует использовать первые два этапа термообработки (медленный нагрев с последующей выдержкой в течение определенного времени до однородной температуры), третий этап отличается. Когда вы закаляете металлы, вы быстро охлаждаете их, погружая в воду, масло или рассол. Для закалки большинства сталей требуется быстрое охлаждение, называемое закалкой, но есть и такие, которые можно успешно охлаждать на воздухе.

По мере добавления в сталь сплавов скорость охлаждения, необходимая для ее закалки, снижается. В этом есть и положительная сторона: более низкая скорость охлаждения снижает риск растрескивания или деформации. Твердость углеродистой стали зависит от содержания в ней углерода: до 0,80% углерода способность к закалке увеличивается вместе с содержанием углерода. Выше 0,80% вы можете увеличить износостойкость за счет образования твердого цементита, но вы не можете увеличить твердость.

В этом есть и положительная сторона: более низкая скорость охлаждения снижает риск растрескивания или деформации. Твердость углеродистой стали зависит от содержания в ней углерода: до 0,80% углерода способность к закалке увеличивается вместе с содержанием углерода. Выше 0,80% вы можете увеличить износостойкость за счет образования твердого цементита, но вы не можете увеличить твердость.

Когда вы добавляете в сталь сплавы для повышения ее твердости, вы также увеличиваете способность углерода к закалке и укреплению. Это означает, что содержание углерода, необходимое для достижения наивысшего уровня твердости, ниже в легированных сталях по сравнению с простыми углеродистыми сталями. В результате легированные стали обычно обладают лучшими характеристиками, чем простые углеродистые стали. .

При закалке углеродистой стали ее необходимо охладить до температуры ниже 1000°F менее чем за одну секунду. Но как только вы добавите в сталь сплавы и повысите эффективность углерода, вы увеличите этот предел времени более чем на одну секунду. Это позволяет выбрать более медленную закалочную среду для получения заданной твердости.

Это позволяет выбрать более медленную закалочную среду для получения заданной твердости.

Обычно углеродистые стали закаливают в рассоле или воде, тогда как легированные стали закаливают в масле. К сожалению, закалка — это процесс, вызывающий высокое внутреннее напряжение, и одним из способов снятия напряжения со стали является ее отпуск. Непосредственно перед тем, как деталь станет холодной, вы вынимаете ее из закалочной ванны при температуре 200°F и даете ей остыть на воздухе. Диапазон температур от комнатной до 200 ° F называется «диапазоном растрескивания», и вы не хотите, чтобы сталь в закалочной среде проходила через него. Читайте дальше, чтобы узнать больше о закалке.

Термическая обработка Сталь: отпуск

После закалки металла, будь то в корпусе или в пламени, и введения внутренних напряжений после быстрого охлаждения, присущего процессу, сталь часто бывает тверже, чем необходимо, и слишком хрупкой. Ответ может состоять в том, чтобы закалить сталь, чтобы уменьшить эту хрупкость и удалить или ослабить внутренние напряжения.

Во время отпуска вы:

- Нагрев стали до заданной температуры ниже температуры ее закалки

- Выдержите сталь при этой температуре в течение определенного периода времени

- Охлаждение стали, обычно в неподвижном воздухе

Если это звучит знакомо, вы правы! Отпуск состоит из тех же трех стадий, что и термическая обработка. Основное отличие заключается в температуре отпуска и ее влиянии на твердость, прочность и, конечно же, пластичность.

Когда вы закаляете стальную деталь, вы снижаете твердость, вызванную закалкой, и приобретаете определенные физические свойства. Закалка всегда следует за закалкой и, уменьшая хрупкость, одновременно смягчает сталь. К сожалению, размягчение стали при отпуске неизбежно. Но количество твердости, которое вы потеряете, можно контролировать в зависимости от температуры во время отпуска.

В то время как другие процессы термической обработки, такие как отжиг, нормализация и закалка, всегда включают температуры выше верхней критической точки металла, отпуск всегда проводится при температурах ниже ее.

При повторном нагреве закаленной стали отпуск начинается при температуре 212°F и продолжается до тех пор, пока не будет достигнута низкокритическая точка. Чтобы выбрать желаемую твердость и прочность, вы можете задать температуру отпуска. Минимум для отпуска должен составлять один час, если толщина детали составляет менее одного дюйма; если его толщина превышает один дюйм, вы можете добавить еще один час на каждый дополнительный дюйм толщины.

Скорость охлаждения после отпуска не влияет на большинство сталей. После извлечения стальной детали из закалочной печи ее обычно охлаждают на неподвижном воздухе так же, как в процессе нормализации. Но, как и во всех других процессах термообработки, есть некоторые различия, которые выходят за рамки этой статьи.

Если вы заинтересованы в отпуске, просто знайте, что отпуск снимает внутренние напряжения от закалки, снижает хрупкость и твердость и фактически может повысить предел прочности закаленной стали при отпуске до температуры 450°F; выше 450 ° F прочность на растяжение снижается.

Компания Kloeckner сотрудничает с рядом партнеров, занимающихся термообработкой стали, чтобы обеспечить наших клиентов качественными деталями, соответствующими их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката. Пожалуйста, свяжитесь с Kloeckner Louisville или позвоните по телефону (678) 259-8800, чтобы узнать о ваших потребностях в термообработке.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термообработанные изделия «под ключ» из нашего общенационального запаса толстолистового, пруткового и листового проката.

Запросить коммерческое предложение

Термическая обработка сварных соединений — Часть 1

Термическая обработка является длительной и дорогостоящей операцией. Это может повлиять на прочность и ударную вязкость сварного соединения, его коррозионную стойкость и уровень остаточного напряжения, но также является обязательной операцией, указанной во многих прикладных нормах и стандартах. Кроме того, это важная переменная в аттестационных требованиях к процедуре сварки.

Это может повлиять на прочность и ударную вязкость сварного соединения, его коррозионную стойкость и уровень остаточного напряжения, но также является обязательной операцией, указанной во многих прикладных нормах и стандартах. Кроме того, это важная переменная в аттестационных требованиях к процедуре сварки.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Перед обсуждением диапазона термической обработки, которой может быть подвергнут металл, необходимо четко определить, что подразумевается под различными терминами, используемыми для описания диапазона термической обработки, которая может быть применена к сварному соединению. Такие термины часто используются неправильно, особенно неспециалистами; для металлурга они имеют очень точное значение.

Обработка раствора

Осуществляется при высокой температуре и предназначена для введения в раствор элементов и соединений, которые затем сохраняются в растворе путем быстрого охлаждения от температуры обработки раствора. Это может быть сделано для снижения прочности соединения или для повышения его коррозионной стойкости. Для некоторых сплавов за этим может следовать термообработка при более низкой температуре для контролируемого преобразования выделений (старение или дисперсионное твердение).

Это может быть сделано для снижения прочности соединения или для повышения его коррозионной стойкости. Для некоторых сплавов за этим может следовать термообработка при более низкой температуре для контролируемого преобразования выделений (старение или дисперсионное твердение).

Отжиг

Он заключается в нагреве металла до высокой температуры, при котором происходит рекристаллизация и/или фазовое превращение, с последующим медленным охлаждением, часто в печи для термообработки. Это часто делается для размягчения металла после его закалки, например, путем холодной обработки; полный отжиг дает очень мягкую микроструктуру. Это также приводит к снижению предела текучести и предела прочности при растяжении, а в случае ферритных сталей обычно к снижению ударной вязкости.

Нормализация

Это термическая обработка, которая проводится только для ферритных сталей. Он включает нагрев стали примерно на 30-50°С выше верхней температуры превращения (для стали с 0,20% углерода это будет около 910°С) и охлаждение в неподвижном воздухе. Это приводит к уменьшению размера зерна и повышению как прочности, так и ударной вязкости.

Это приводит к уменьшению размера зерна и повышению как прочности, так и ударной вязкости.

Закалка

Включает быстрое охлаждение от высокой температуры. Ферритная сталь должна быть нагрета выше верхней температуры превращения и подвергнута закалке в воде, масле или воздушной струе для получения очень высокопрочного мелкозернистого мартенсита. Стали никогда не используются в закаленном состоянии, их всегда отпускают после операции закалки.

Отпуск

Термическая обработка ферритных сталей при относительно низкой температуре, ниже нижней температуры превращения; в обычной конструкционной углеродистой стали это будет в районе 600-650°С. Он снижает твердость, снижает прочность на растяжение и повышает пластичность и ударную вязкость. Большинство нормализованных сталей перед сваркой подвергают отпуску, все закаленные стали используют в закаленном и отпущенном состоянии.

Старение или дисперсионное твердение

Низкотемпературная термообработка, предназначенная для получения правильного размера и распределения осадков, что увеличивает выход и прочность на разрыв. Обычно этому предшествует термическая обработка раствора. Для стали температура может быть где-то между 450-740°С, алюминиевый сплав будет стариться при температуре 100-200°С. Более длительное время и/или более высокие температуры приводят к увеличению размера осадка и снижению как твердости, так и прочности.

Обычно этому предшествует термическая обработка раствора. Для стали температура может быть где-то между 450-740°С, алюминиевый сплав будет стариться при температуре 100-200°С. Более длительное время и/или более высокие температуры приводят к увеличению размера осадка и снижению как твердости, так и прочности.

Снятие напряжения

Как следует из названия, это термическая обработка, предназначенная для уменьшения остаточных напряжений, возникающих в результате усадки сварного шва. Он основан на том факте, что при повышении температуры металла предел текучести снижается, что позволяет перераспределить остаточные напряжения за счет ползучести сварного шва и основного металла. Охлаждение от температуры снятия напряжения контролируется, чтобы не возникало вредных температурных градиентов.

Последующий нагрев

Низкотемпературная термообработка, проводимая сразу после завершения сварки путем увеличения предварительного нагрева примерно на 100°C и поддержания этой температуры в течение 3 или 4 часов. Это способствует диффузии любого водорода в сварном шве или зонах термического влияния из соединения и снижает риск холодного растрескивания, вызванного водородом. Он используется только для ферритных сталей, где водородное холодное растрескивание является серьезной проблемой, т. е. стали, очень чувствительные к растрескиванию, очень толстые соединения и т. д.

Это способствует диффузии любого водорода в сварном шве или зонах термического влияния из соединения и снижает риск холодного растрескивания, вызванного водородом. Он используется только для ферритных сталей, где водородное холодное растрескивание является серьезной проблемой, т. е. стали, очень чувствительные к растрескиванию, очень толстые соединения и т. д.

Термическая обработка после сварки (PWHT)

Так что же означает термин «термическая обработка после сварки»? Для некоторых инженеров это довольно расплывчатый термин, который используется для описания любой термической обработки, проводимой после завершения сварки. Однако для других, особенно для тех, кто работает в соответствии с кодами сосудов под давлением, такими как BS PD 5500, EN 13445 или ASME VIII, это имеет очень точное значение. Поэтому, когда инженер говорит о термической обработке после сварки, отжиге, отпуске или снятии напряжений, рекомендуется.

Термическая обработка после сварки может проводиться по одной или нескольким из трех основных причин:

- для достижения стабильности размеров с целью соблюдения допусков во время операций механической обработки или во время приспособляемости в процессе эксплуатации

- для производства специальных металлургических конструкций с целью достижения требуемых механических свойств

- для снижения риска возникновения проблем в процессе эксплуатации, таких как коррозия под напряжением или хрупкое разрушение, за счет снижения остаточного напряжения в сварном компоненте

Диапазон термической обработки для достижения одной или нескольких из этих трех целей в диапазоне черных и цветных металлов и сплавов, которые могут быть сварены, очевидно, слишком широк, чтобы подробно описывать его в этих кратких статьях. Акцент в следующем разделе будет сделан на PWHT углеродистых и низколегированных сталей в соответствии с требованиями стандартов применения, хотя будут кратко упомянуты и другие формы термической обработки, с которыми инженер-сварщик может столкнуться при сварке ферросплавов. Здесь задействованы два основных механизма: во-первых, снятие напряжения и, во-вторых, микроструктурные модификации или отпуск.

Акцент в следующем разделе будет сделан на PWHT углеродистых и низколегированных сталей в соответствии с требованиями стандартов применения, хотя будут кратко упомянуты и другие формы термической обработки, с которыми инженер-сварщик может столкнуться при сварке ферросплавов. Здесь задействованы два основных механизма: во-первых, снятие напряжения и, во-вторых, микроструктурные модификации или отпуск.

Снятие стресса

Почему необходимо снимать стресс? Это дорогостоящая операция, требующая нагрева части или всего свариваемого изделия до высокой температуры, и она может вызвать нежелательные металлургические изменения в некоторых сплавах. Как упоминалось выше, может быть одна или несколько причин. Высокие остаточные напряжения, зафиксированные в сварном соединении, могут вызвать деформацию за пределами допустимых размеров при механической обработке изделия или при его вводе в эксплуатацию. Высокие остаточные напряжения в углеродистых и низколегированных сталях могут увеличить риск хрупкого разрушения, создавая движущую силу для распространения трещины. Остаточные напряжения вызывают коррозионное растрескивание под напряжением в соответствующей среде, например, в углеродистой и низколегированной стали в щелочной среде или в нержавеющей стали, подверженной воздействию хлоридов.

Остаточные напряжения вызывают коррозионное растрескивание под напряжением в соответствующей среде, например, в углеродистой и низколегированной стали в щелочной среде или в нержавеющей стали, подверженной воздействию хлоридов.

Чем вызваны эти высокие остаточные напряжения? Сварка включает осаждение расплавленного металла между двумя практически холодными поверхностями основного металла. Когда соединение охлаждается, металл сварного шва сжимается, но удерживается холодным металлом с обеих сторон; поэтому остаточное напряжение в соединении увеличивается с понижением температуры. Когда напряжение достигает достаточно высокого значения (предела текучести или предела текучести при этой температуре), металл пластически деформируется посредством механизма ползучести, так что напряжение в соединении соответствует пределу текучести. По мере того, как температура продолжает падать, предел текучести увеличивается, препятствуя деформации, так что при температуре окружающей среды остаточное напряжение часто равно пределу текучести (рис. 1).

1).

Чтобы уменьшить этот высокий уровень остаточного напряжения, компонент повторно нагревается до достаточно высокой температуры. По мере повышения температуры предел текучести падает, что приводит к деформации и снижению остаточного напряжения до тех пор, пока не будет достигнут приемлемый уровень. Компонент будет выдержан при этой температуре (пропитан) в течение определенного периода времени, пока не будет достигнуто стабильное состояние, а затем снова охлажден до комнатной температуры. Остаточное напряжение в соединении равно пределу текучести при температуре выдержки.

На рис. 1 показано, что остаточное напряжение в углеродисто-марганцевой стали достаточно стабильно падает от температуры окружающей среды до примерно 600°C, но для высокопрочных жаропрочных сталей температура должна быть выше 400°C, прежде чем остаточное напряжение начнет падать. Нержавеющая сталь практически не подвергается воздействию до тех пор, пока температура не превысит 500°C. Поэтому существует диапазон температур выдержки для различных сплавов, позволяющий добиться приемлемого снижения остаточного напряжения без неблагоприятного воздействия на механические свойства соединения.