Содержание

Кривошипно-шатунный механизм и блок цилиндров автомобиля ВАЗ

Кривошипно-шатунный механизм и блок цилиндров автомобиля ВАЗ

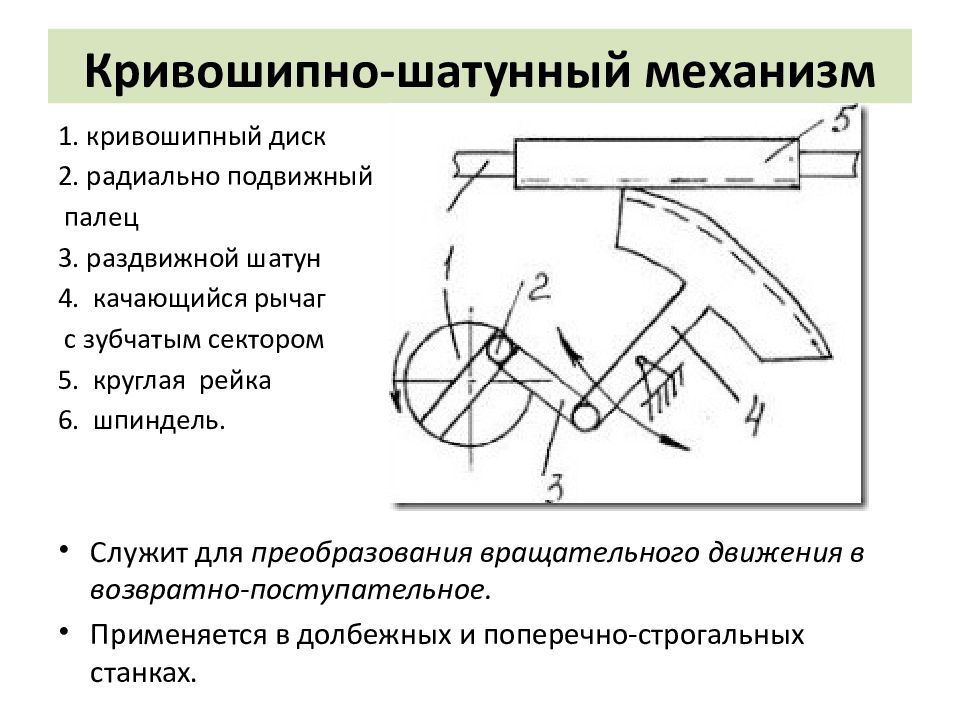

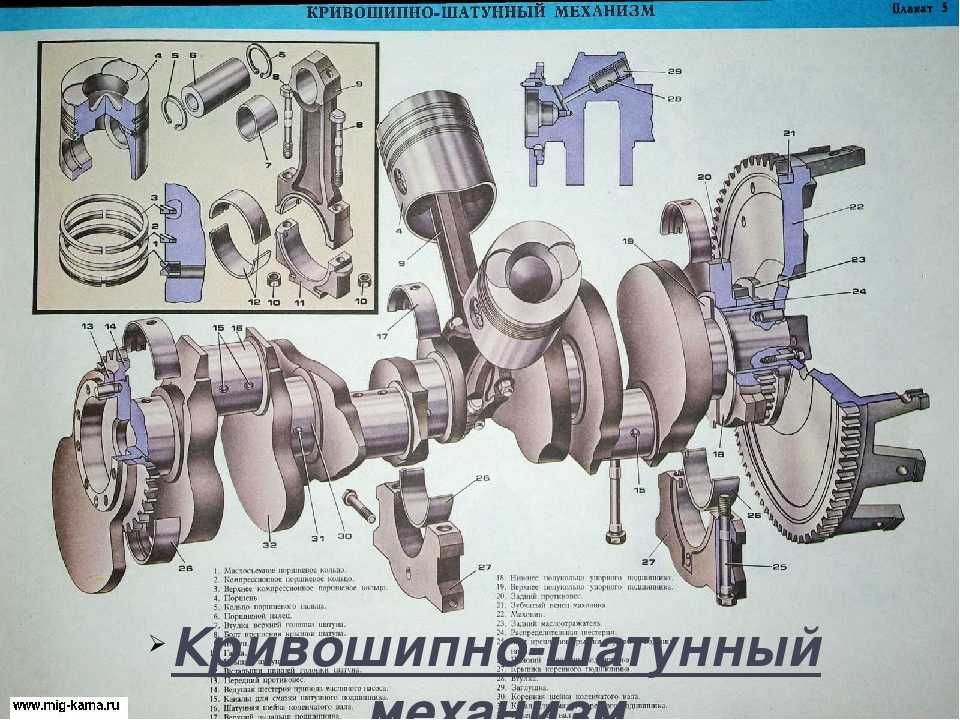

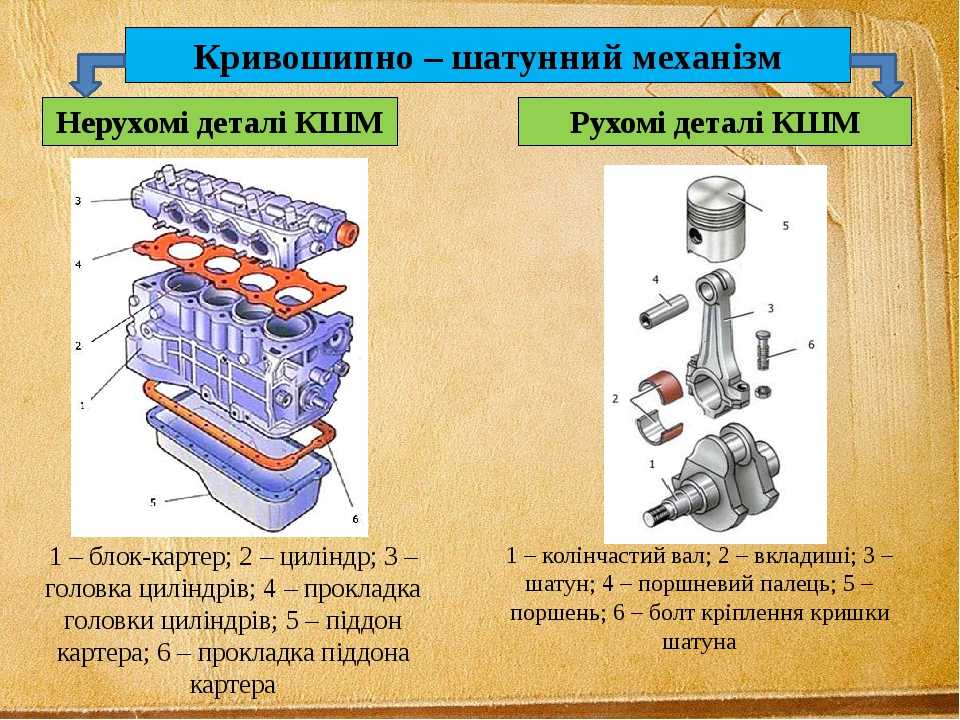

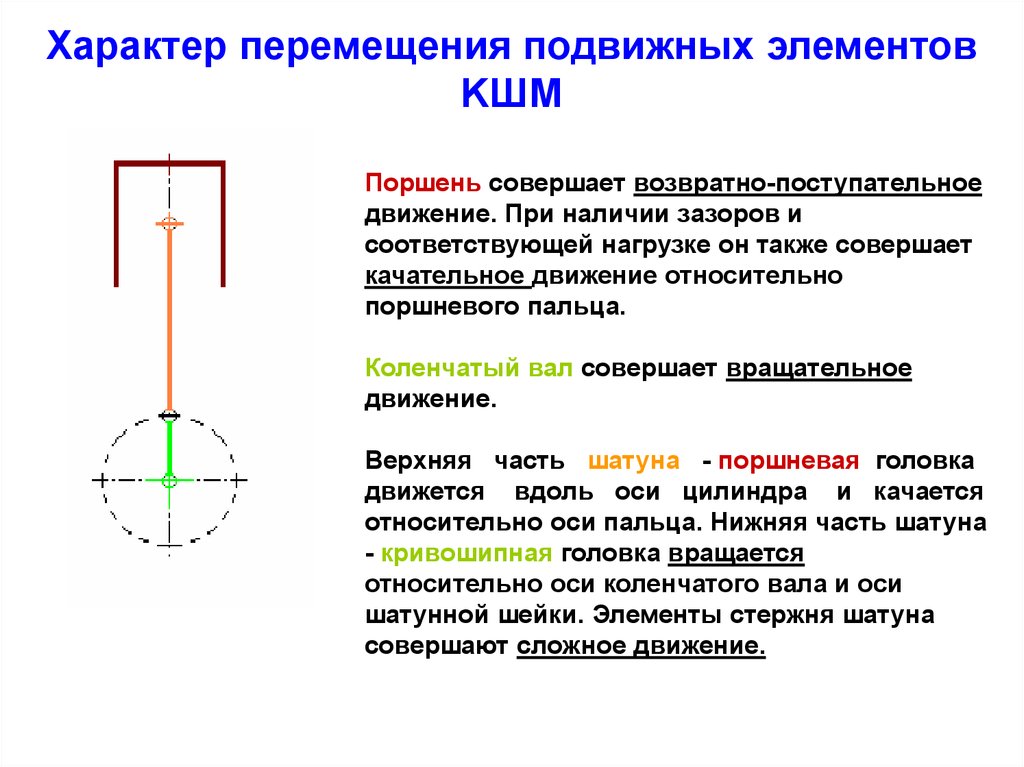

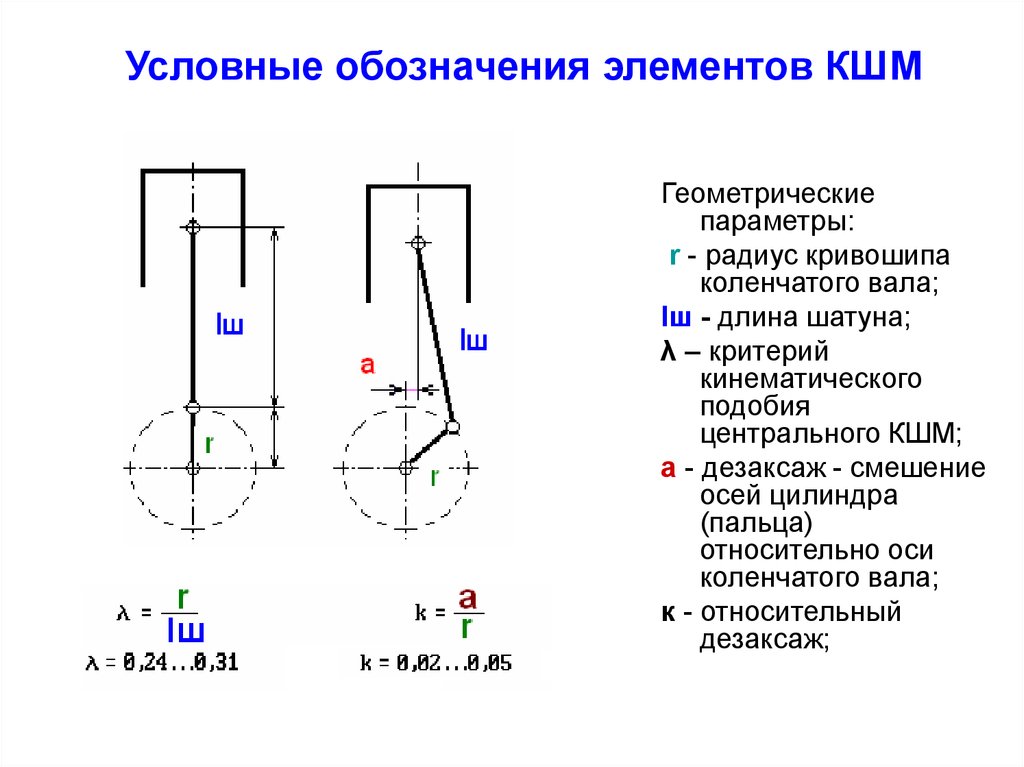

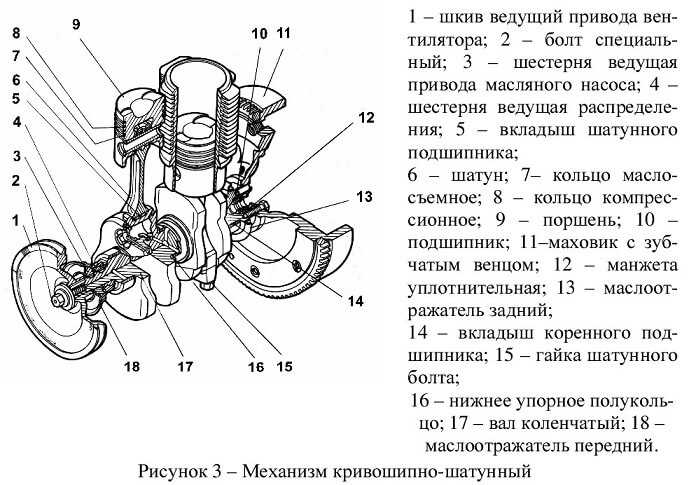

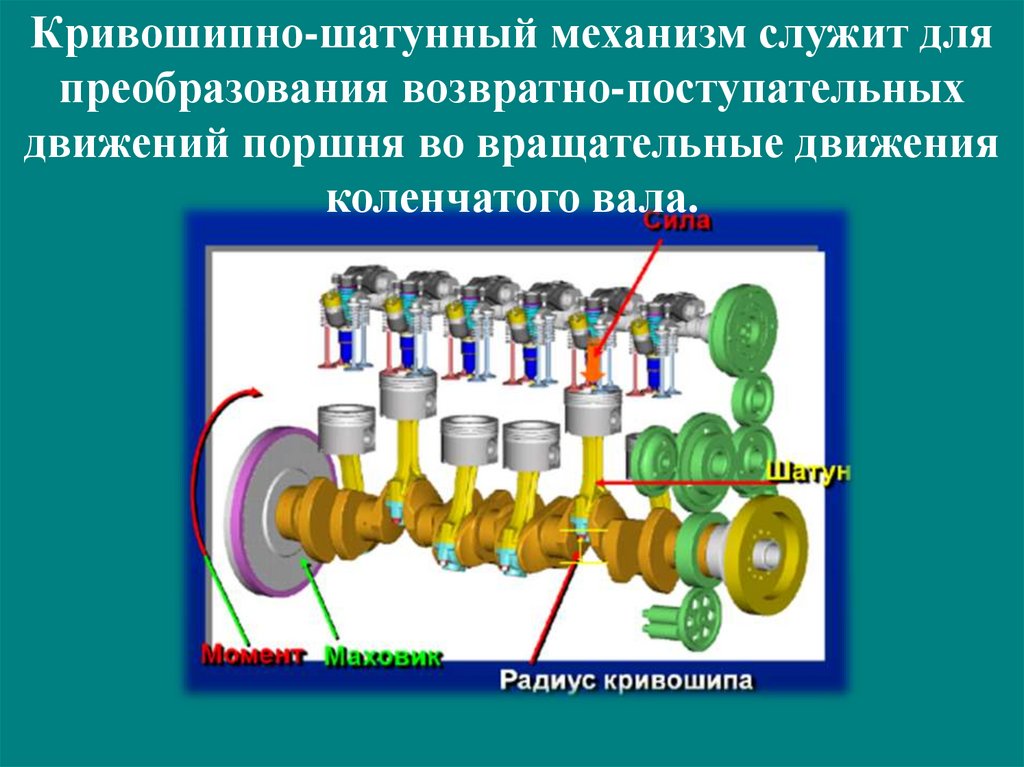

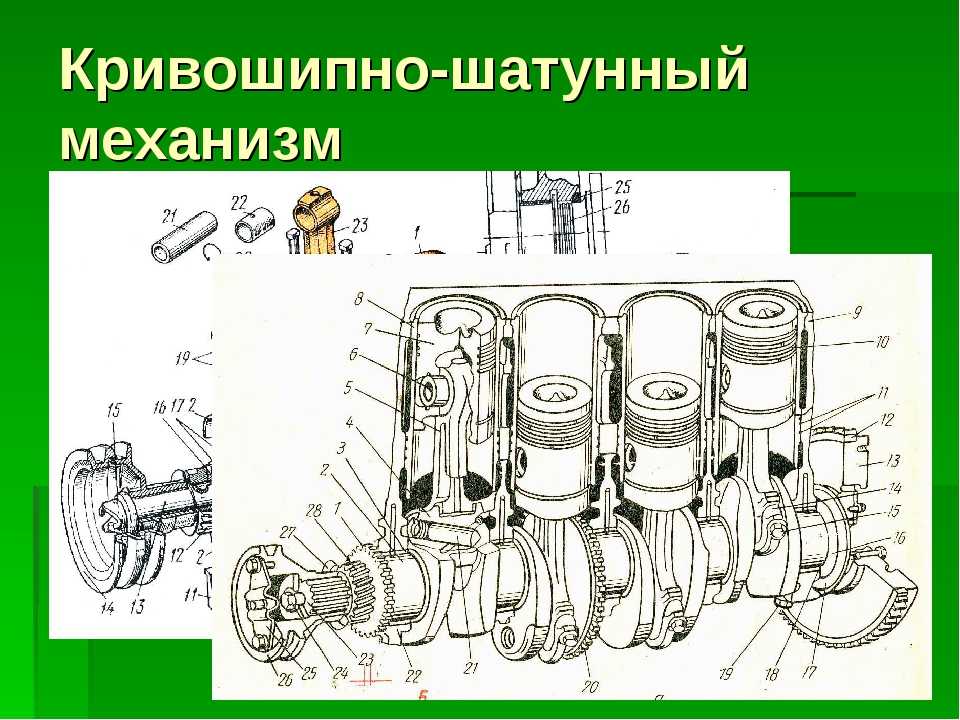

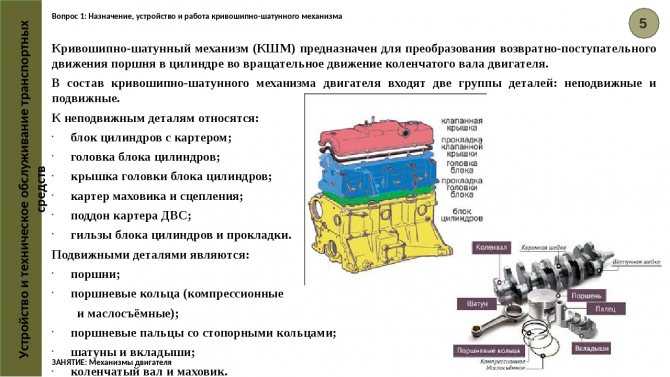

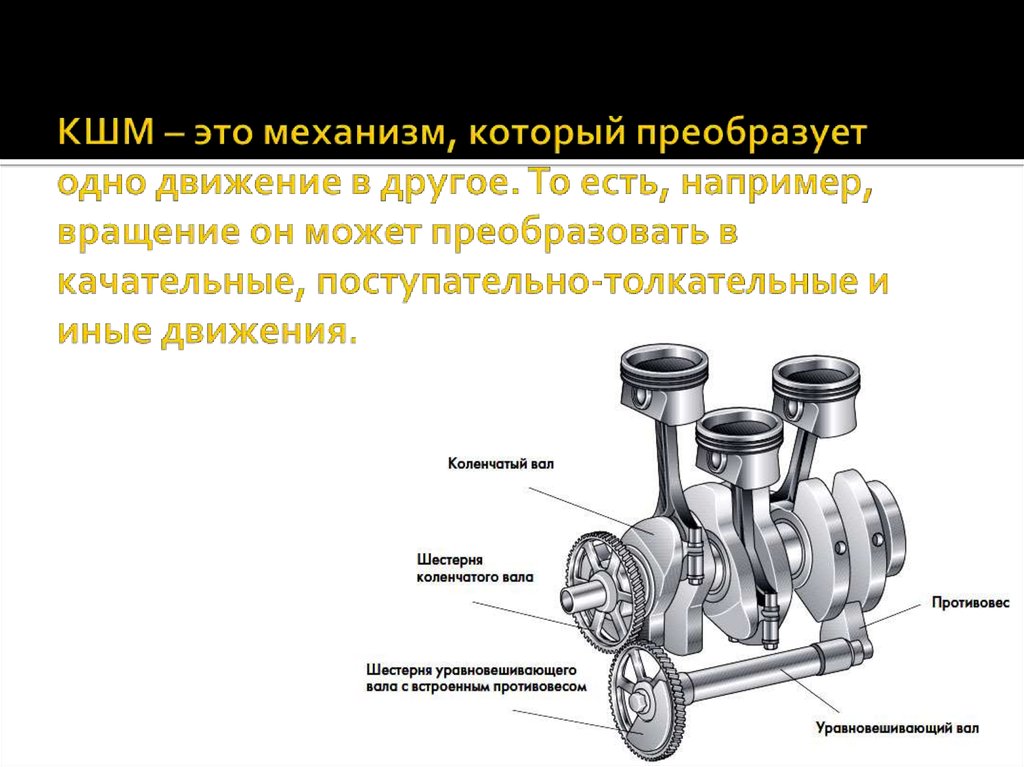

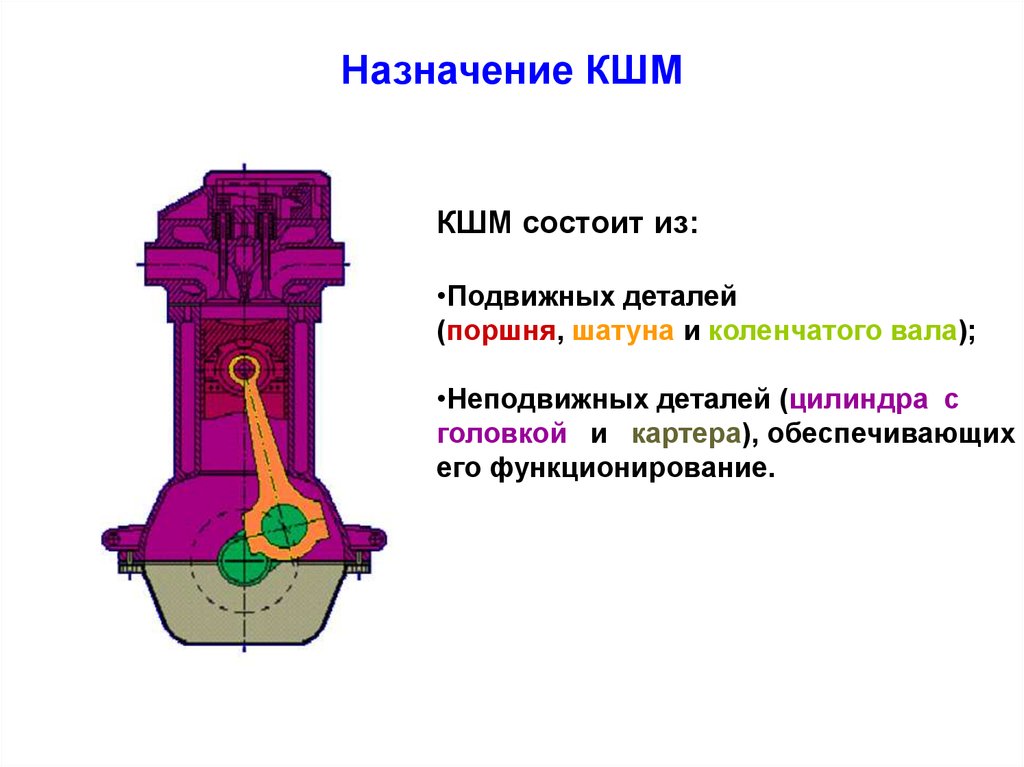

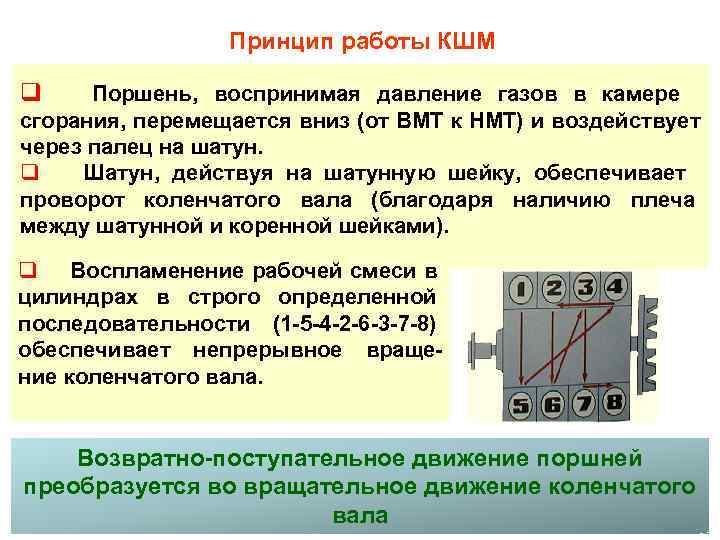

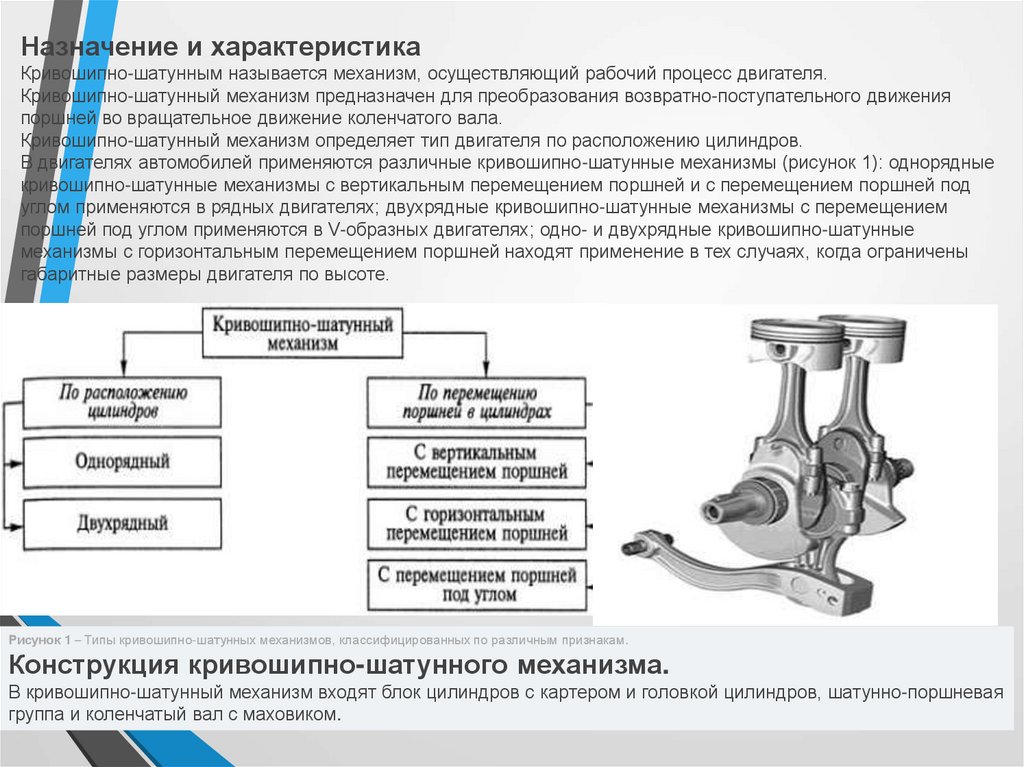

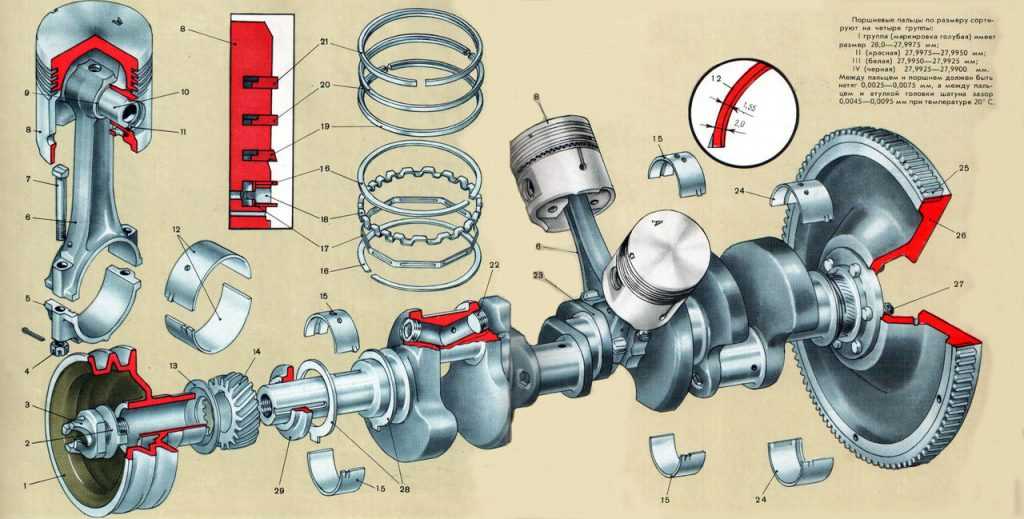

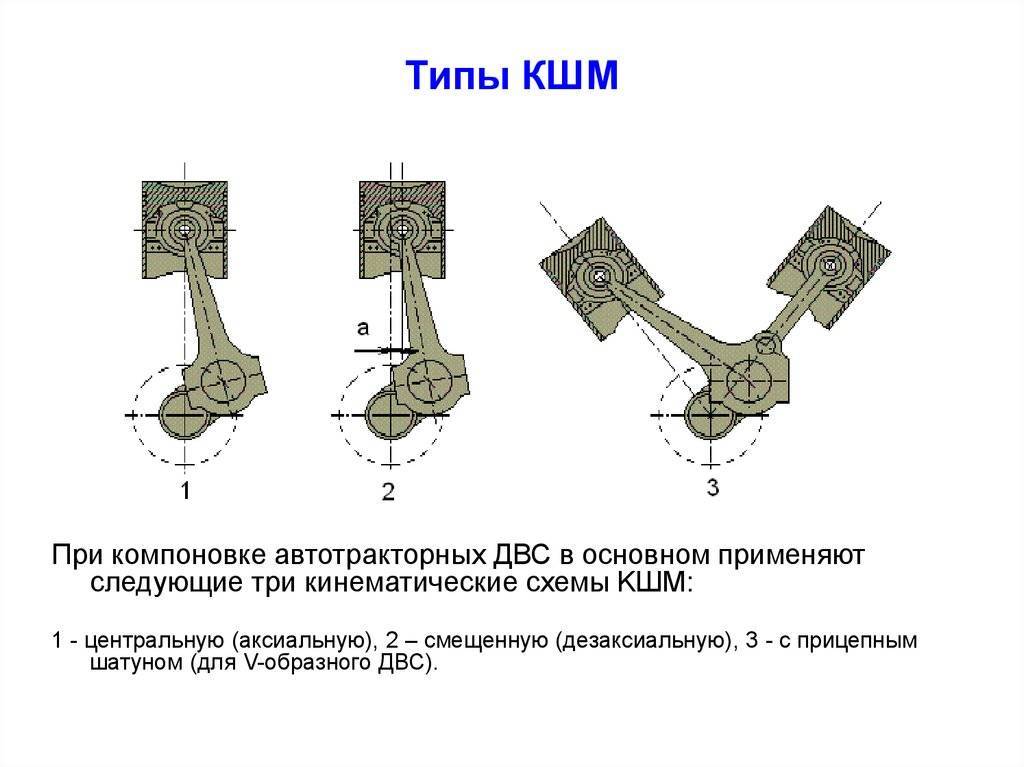

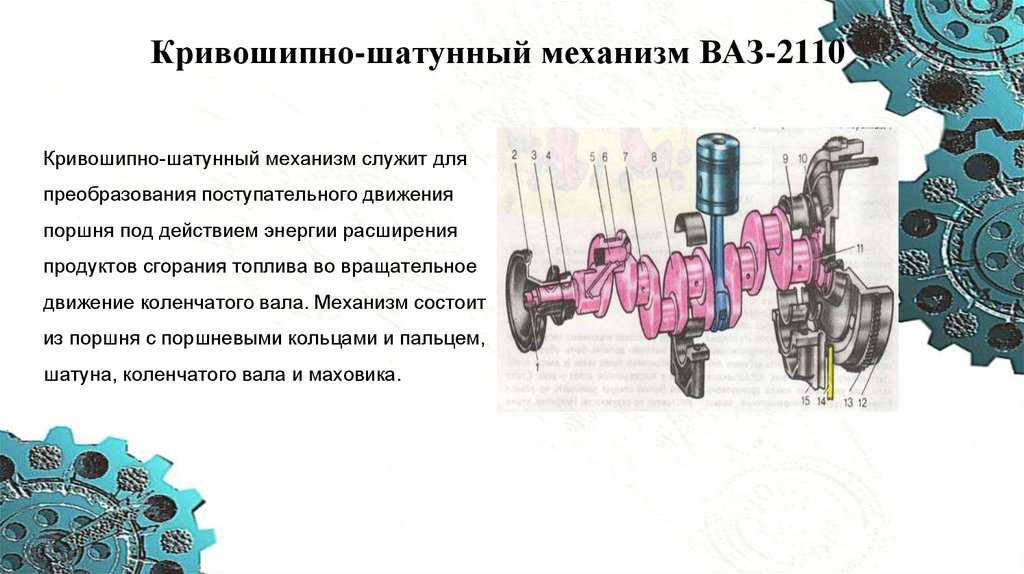

Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Механизм состоит из поршней с поршневыми кольцами и пальцами, шатунов, коленчатого вала и маховика. Детали кривошипно-шатунного механизма расположены и работают в блоке цилиндров.

Блок цилиндров. Все цилиндры двигателя вместе с верхней частью картера объединены в общий узел — блок цилиндров, отлитый из специального высокопрочного чугуна. Такая конструкция позволяет при сравнительно небольшой массе получить высокую жесткость и прочность, так как усилие от давления газов в отдельном цилиндре воспринимается всем сечением блока цилиндров. Он хорошо противостоит действию инерционных сил и моментов, которые возникают от движущихся деталей кривошипно-шатунного механизма. Для увеличения жесткости блок цилиндров имеет пять перегородок с ребрами и увеличенную толщину верхней плиты, к которой крепится головка цилиндров.

Цилиндры расположены в блоке вертикально, в ряд. Они не имеют каких-либо вставных гильз и растачиваются непосредственно в блоке цилиндров. Для получения высокой степени чистоты поверхности стенки цилиндров хонингуются.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для нормальной работы двигателя зазор между поршнем и цилиндром должен быть в определенных пределах: 0,025… 0,045 мм на новом двигателе и не превышать 0,15 мм у изношенных поршней и цилиндров. Чтобы облегчить при сборке двигателя получение такого зазора, диаметры цилиндров и поршней разбиты через 0.01 мм на пять классов, обозначаемых латинскими буквами В, С, D, Е. При сборке двигателя в цилиндры определенного класса вставляются поршни того же класса, что гаранти-РУет получение заданной величины зазора. Класс (буква) диаметра Цилиндра клеймится на нижней плоскости блока цилиндров против каждого цилиндра.

Основные размеры блока цилиндров двигателя 2108 приведены На рис. 1. Блок цилиндров двигателя 21081 отличается от 2108 меньшей высотой — 242… 242,2 мм.

1. Блок цилиндров двигателя 21081 отличается от 2108 меньшей высотой — 242… 242,2 мм.

Рис. 1. Основные размеры блока цилиндров

Рис. 2. Маркировка размерного класса цилиндров на блоке цилиндров

Рис. 3. Метки на крышках коренных подшипников. Счет крышек ведется от стороны привода распределительного вала

Номер модели двигателя отливается в верхней части блока цилиндров с левой стороны.

Блок цилиндров — дорогая деталь. Поэтому, чтобы продлить срок его службы, предусмотрена возможность ремонта цилиндров. Толщина стенок позволяет растачивать и хонинговать цилиндры под ремонтные размеры поршней, увеличенные на 0,4 и 0,8 мм. Расточка производится в том случае, если износ цилиндров превышает 0,15 мм или если на их стенках имеются задиры.

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала, в которые укладываются тонкостенные сталеалюминиевые вкладыши. Отверстия опор выполнены наполовину в блоке цилиндров, а наполовину — в крышках подшипников. Каждая крышка прикрепляется к блоку цилиндров двумя самоконтрящимися болтами. Чтобы обеспечить высокую точность, отверстия в опорах окончательно обрабатываются совместно с крышками подшипников. Поэтому крышки невзаимозаменяемы: их нельзя менять местами и переставлять С одного блока цилиндров на другой. Для различия крышек коренных подшипников на их наружной стороне имеется маркировка в виде рисок.

Каждая крышка прикрепляется к блоку цилиндров двумя самоконтрящимися болтами. Чтобы обеспечить высокую точность, отверстия в опорах окончательно обрабатываются совместно с крышками подшипников. Поэтому крышки невзаимозаменяемы: их нельзя менять местами и переставлять С одного блока цилиндров на другой. Для различия крышек коренных подшипников на их наружной стороне имеется маркировка в виде рисок.

При сборке двигателя крышки подшипников необходимо устанавливать в строго определенном положении: в таком, в каком они находились в блоке цилиндров при обработке отверстий в опорах. Поэтому, чтобы случайно не перевернуть крышки, они выполнены несимметричными. По отношению к боковым сторонам крышки ось полуотверстия в ней смещена на 1 мм влево. У правильно установленных крышек метки должны быть с левой стороны двигателя (сторона, где расположены генератор и стартер).

Вдоль правой стороны блока цилиндров просверлен магистральный канал системы смазки. От него отходит пять наклонных каналов к коренным подшипникам коленчатого вала и вертикальный канал для подачи масла вверх, к распределительному валу. С правой передней стороны блока цилиндров имеется фланец для установки масляного фильтра. От фланца идут каналы к магистральному каналу системы смазки и к масляному насосу, который крепится к переднему торцу блока цилиндров. С левой стороны на блоке расположен прилив с отверстием для штуцера, к которому присоединяется шланг отсоса картерных газов. В этот штуцер вставляется также указатель уровня масла.

С правой передней стороны блока цилиндров имеется фланец для установки масляного фильтра. От фланца идут каналы к магистральному каналу системы смазки и к масляному насосу, который крепится к переднему торцу блока цилиндров. С левой стороны на блоке расположен прилив с отверстием для штуцера, к которому присоединяется шланг отсоса картерных газов. В этот штуцер вставляется также указатель уровня масла.

Рубашка охлаждения блока цилиндров — общая для всех цилиндров. Протоки для охлаждающей жидкости сделаны по всей высоте цилиндров, что улучшает охлаждение поршней и поршневых колец и уменьшает деформации блока от неравномерного нагрева. Чтобы закрепить стержни рубашки охлаждения при отливке блока цилиндров, в его наружных стенках имеется шесть отверстий, которые потом закрываются стальными чашеобразными заглушками. Рубашка охлаждения непосредственно (без промежуточных трубопроводов) соединена с насосом охлаждающей жидкости, расположенным в приливе в правой части блока цилиндров. Рубашки охлаждения блока и головки цилиндров сообщаются через отверстия в верхней плоскости блока цилиндров.

С левой стороны на блоке цилиндров имеются приливы с отверстиями для крепления генератора и кронштейна передней подвески силового агрегата. С правой стороны, кроме фланца под масляный фильтр, находится еще фланец с четырьмя отверстиями для крепления блока цилиндров на сборочном стенде. В задней части блока цилиндров расположены два кронштейна, усиленные ребрами, для крепления картера сцепления. Для центрирования блока цилиндров с картером сцепления в отверстия кронштейнов вставляются две установочные втулки.

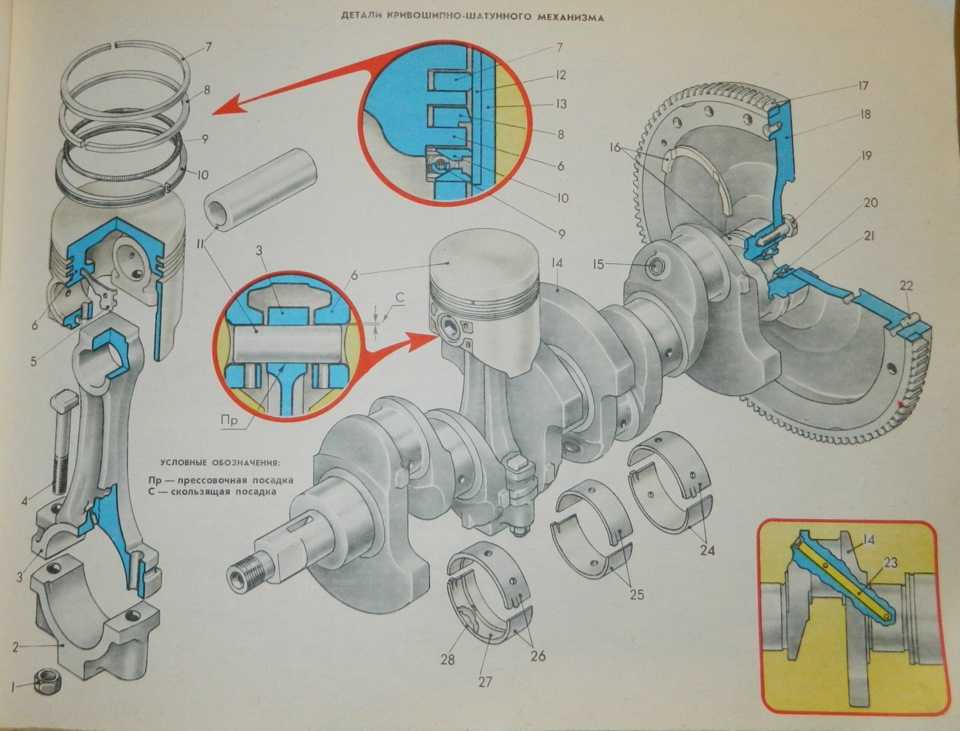

Поршень — одна из самых напряженных деталей двигателя. Он воспринимает давление газов и через поршневой палец и шатун передает его на коленчатый вал. Отливается поршень из высокопрочного алюминиевого сплава. Он легок и хорошо отводит тепло к стенкам цилиндра. Но алюминий имеет высокий температурный коэффициент линейного расширения. Поэтому, чтобы уменьшить тепловое расширение поршня от нагрева горячими газами и исключить опасность его заклинивания в цилиндре, в головке поршня над отверстием для пальца залита термокомпенсационная стальная пластина.

Рис. 4. Основные размеры шатунно-поршневой группы

Рис. 5. Маркировка поршня и шатуна:

1 – стрелка для ориентирования поршня в цилиндре; 2 – ремонтный размер; 3 – класс поршня; 4 – категория отверстия для поршневого пальца; 5 — отверстие для выхода масла; 6 – помер цилиндра

Основные размеры поршня, шатуна, поршневого пальца и поршневых колец двигателя 2108 даны на рис. 4. Так же как и цилиндры двигателя, поршни по наружному диаметру сортируются па пять классов: А, В, С, D и Е. Разница в диаметрах поршней соседних классов составляет 0,01 мм. Класс поршня (буква) клеймится на его днище.

Двигатели 2108 и 21081 имеют одинаковые поршни, а на двигателе 21083 устанавливаются поршни и кольца с увеличенным на 6 мм наружным диаметром. Номер поршня отливается на внутренней стороне его юбки.

Измерять диаметр поршня для определения его класса можно только в одном месте: в плоскости, перпендикулярной поршневому пальцу, на расстоянии 51,5 мм от днища. В остальных местах диаметр поршня не является номинальным, так как наружная поверхность поршня имеет сложную форму. В поперечном сечении она овальная (овальность головки поршня до 0,1 мм, а юбки — до 0,55 мм), причем меньшая ось овала совпадает с осью поршневого пальца. По высоте и юбка и головка поршня имеют коническую форму и, кроме того, диаметр головки на 0,5 мм меньше диаметра юбки. Такая форма позволяет компенсировать неравномерное расширение поршня при нагревании уменьшением его конусности и овальности.

В остальных местах диаметр поршня не является номинальным, так как наружная поверхность поршня имеет сложную форму. В поперечном сечении она овальная (овальность головки поршня до 0,1 мм, а юбки — до 0,55 мм), причем меньшая ось овала совпадает с осью поршневого пальца. По высоте и юбка и головка поршня имеют коническую форму и, кроме того, диаметр головки на 0,5 мм меньше диаметра юбки. Такая форма позволяет компенсировать неравномерное расширение поршня при нагревании уменьшением его конусности и овальности.

Наружная поверхность юбки поршня не гладкая, а имеет множество кольцевых микроканавок глубиной до 14 мкм. Такая поверхность способствует лучшей приработке поршня к стенкам цилиндра и уменьшает потери на трение, так как в микроканавках задерживается масло. Днище поршня плоское, с овальным углублением, образующим часть камеры сгорания, и с небольшими выемками для клапанов. В нижней части бобышек под поршневой палец имеются отверстия для прохода масла к поршневому пальцу. Для улучшения условий смазки в верхней части отверстий под палец сделаны два продольных паза шириной 3 мм и глубиной 0,7 мм, в которых накапливается масло. В зоне бобышек высота юбки уменьшена, чтобы исключить задевание о поршень противовесов коленчатого вала.

В зоне бобышек высота юбки уменьшена, чтобы исключить задевание о поршень противовесов коленчатого вала.

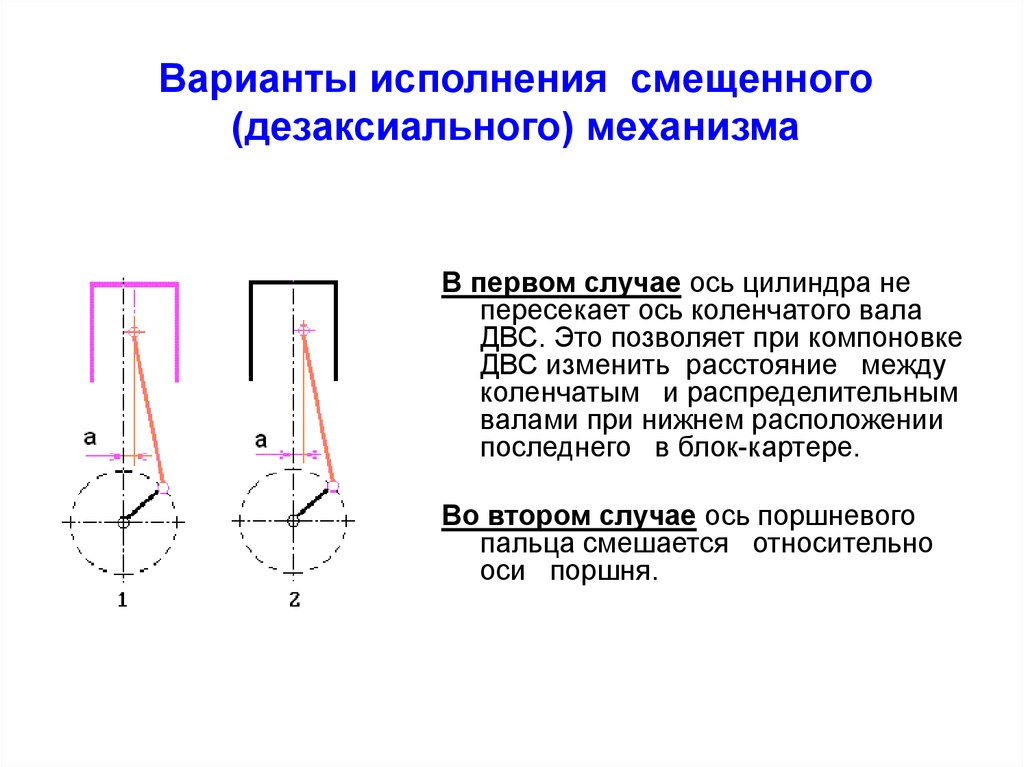

Отверстие под поршневой палец смещено от оси симметрии на 1,2 мм в правую сторону двигателя. Благодаря этому на поршень действует момент сил, прижимающий его к стенкам цилиндра всегда в одном и том же положении. Поэтому не возникают стуки поршня о стенки цилиндра при переходе его через верхнюю мертвую точку. Однако это требует установки поршня в цилиндр в строго определенном положении. При сборке двигателя поршни устанавливаются так, чтобы стрелка на днище поршня была направлена в сторону передней части двигателя.

Поршневой палец вставляется в поршень с зазором 0,008… 0,016 мм. Чтобы обеспечить в массовом производстве получение такого высокоточного зазора, поршни по диаметру отверстия под поршневой палец и пальцы по наружному диаметру сортируются через 0,04 мм на три категории. Цифра, указывающая категорию поршня, так же, как и класс, клеймится на его днище. Во время сборки двигателя поршень и палец берутся одной категории, чем гарантируется получение необходимого зазора. Правильность их сопряжения проверяют, вставляя смазанный маслом палец в поршень. Палец должен легко входить в поршень нажатием руки и не выпадать из него под действием собственной массы.

Правильность их сопряжения проверяют, вставляя смазанный маслом палец в поршень. Палец должен легко входить в поршень нажатием руки и не выпадать из него под действием собственной массы.

Поршни в двигателе должны быть одинаковы по массе, чтобы уменьшить вибрации возвратно-поступательно движущихся деталей. При изготовлении на заводе строго выдерживается предельное отклонение массы поршней ±5 г. Поэтому при сборке двигателей 2108 подбирать поршни одной группы по массе или подгонять их массу, удаляя лишний металл, не требуется.

В запасные части поставляются поршни номинального размера только трех классов — А, С и Е. Этого достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так как поршни и цилиндры разбиты на классы с некоторым перекрытием раз*-меров. Например, к цилиндрам классов В и D может подойти поршень класса С. Главное при подборе поршня — обеспечить необходимый монтажный зазор (0,025… 0,045 мм) между поршнем и цилиндром.

Кроме поршней номинального размера, в запасные части поставляются и ремонтные поршни, с увеличенным на 0,4 и 0,8 мм наружным диаметром. Эти поршни предназначены для установки в отремонтированные блоки цилиндров, у которых цилиндры расточены и отхонингованы под очередной ремонтный размер. На днищах ремонтных поршней ставится маркировка в виде квадрата или треугольника. Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат — на 0,8 мм.

Эти поршни предназначены для установки в отремонтированные блоки цилиндров, у которых цилиндры расточены и отхонингованы под очередной ремонтный размер. На днищах ремонтных поршней ставится маркировка в виде квадрата или треугольника. Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат — на 0,8 мм.

Поршневые кольца обеспечивают необходимое уплотнение между поршнем и стенками цилиндра и отводят тепло от поршня к его стенкам. К стенкам цилиндра они прижимаются под действием собственной упругости и давления газов. На поршне устанавливаются три чугунных кольца—два компрессионных (уплотняющих) и одно (нижнее) маслосъемное, которое препятствует попаданию масла в камеру сгорания.

Верхнее компрессионное кольцо работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки. Поэтому для повышения износостойкости его наружная поверхность хромирована, а для улучшения прирабатываемости сделана выпуклой (бочкообразной) формы.

Нижнее компрессионное кольцо имеет снизу выемку для собирания масла при ходе поршня вниз, выполняя при этом дополнительную функцию маслосбрасывающего кольца. Поверхность кольца для повышения износоустойчивости и уменьшения трения о стенки цилиндра фосфатируется.

Маслосъемное кольцо — с хромированными рабочими кромками и с проточкой на наружной поверхности, в которую собирается масло, снимаемое со стенок цилиндра. Затем оно по прорезям в кольце перетекает в канавку поршня и оттуда стекает в масляный картер. Внутри кольца устанавливается стальная витая пружина, которая разжимает кольцо изнутри и прижимает его к стенкам цилиндра.

Кольца ремонтных размеров изготавливаются (так же, как и поршни) с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Поршневой палец стальной трубчатого сечения с толщиной стенки 3,5 мм. Для повышения твердости и износостойкости наружная поверхность его цементируется и закаливается токами высокой частоты. В верхней головке шатуна палец устанавливается с натягом 0,010… 0,042 мм. Такая прессовая посадка предохраняет его от осевого перемещения в поршне.

Такая прессовая посадка предохраняет его от осевого перемещения в поршне.

По наружному диаметру пальцы сортируются на три категории через 0,004 мм соответственно категориям поршней. Торцы пальцев окрашиваются в соответствующий цвет: синий — первая категория, зеленый — вторая, красный — третья.

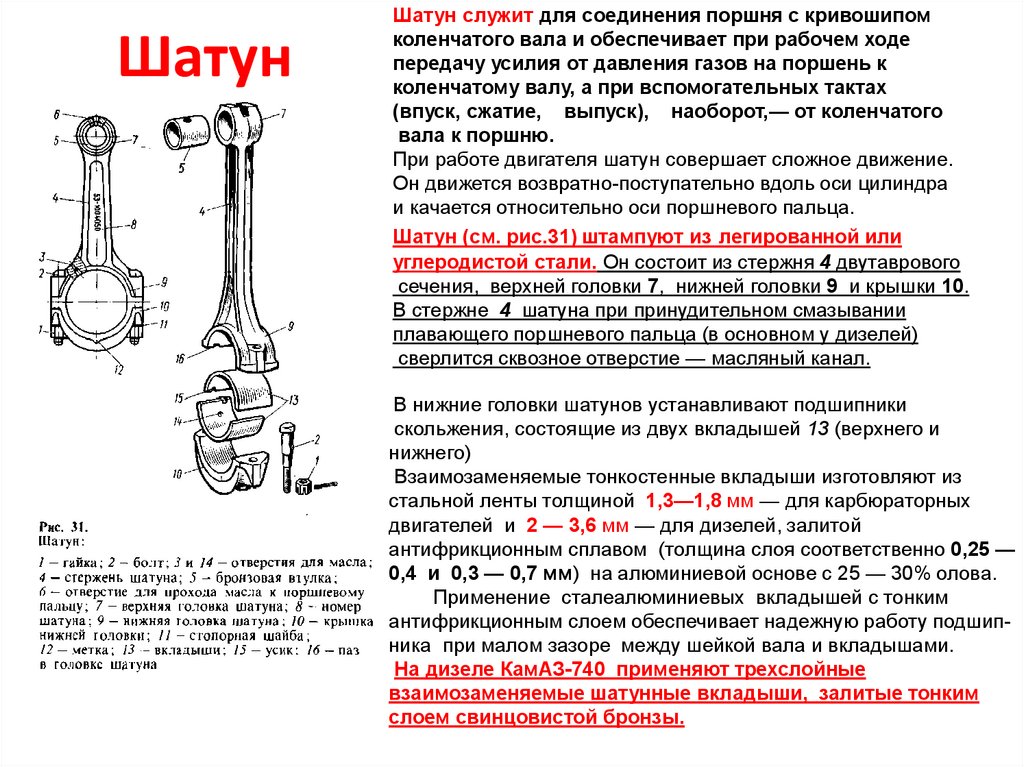

Шатун двигателя — стальной кованый двутаврового сечения. Нижняя его головка разъемная, причем плоскость разъема перпендикулярна оси стержня шатуна. В этой головке устанавливаются вкладыши шатунного подшипника коленчатого вала.

Шатун обрабатывается вместе с крышкой. Чтобы при сборке не перепутать крышки, на шатуне и соответствующей ему крышке имеются клейма с номером цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны. Крышка нижней головки шатуна крепится к шатуну двумя болтами с самоконтрящимися гайками. Для точного центрирования болтов их наружная поверхность и отверстие в шатуне обрабатываются с высокой точностью, а около головки болта имеется поясок, которым болт запрессовывается в отверстие.

Там, где нижняя головка шатуна переходит в стержень, имеется отверстие, через которое масло выбрызгивается на поршень и стенки цилиндра. При сборке шатунно-поршневой группы шатун необходимо располагать так, чтобы отверстие на нем и стрелка на поршне были направлены в одну сторону.

Шатуны (так же, как и поршни) должны иметь одинаковую массу. Масса верхней головки подгоняется с допуском ±2 г, а нижней ±3 г. Это обеспечивается удалением лишнего металла с бобышек на верхней головке шатуна и на крышке нижней головки. Таким образом, полная масса шатуна подгоняется с допуском ±5 г.

На все двигатели (2108, 21081 и 21083) устанавливаются одинаковые шатуны. Но с шатунами старых двигателей (типа 2101—2103) они невзаимозаменяемы, так как короче их на 15 мм.

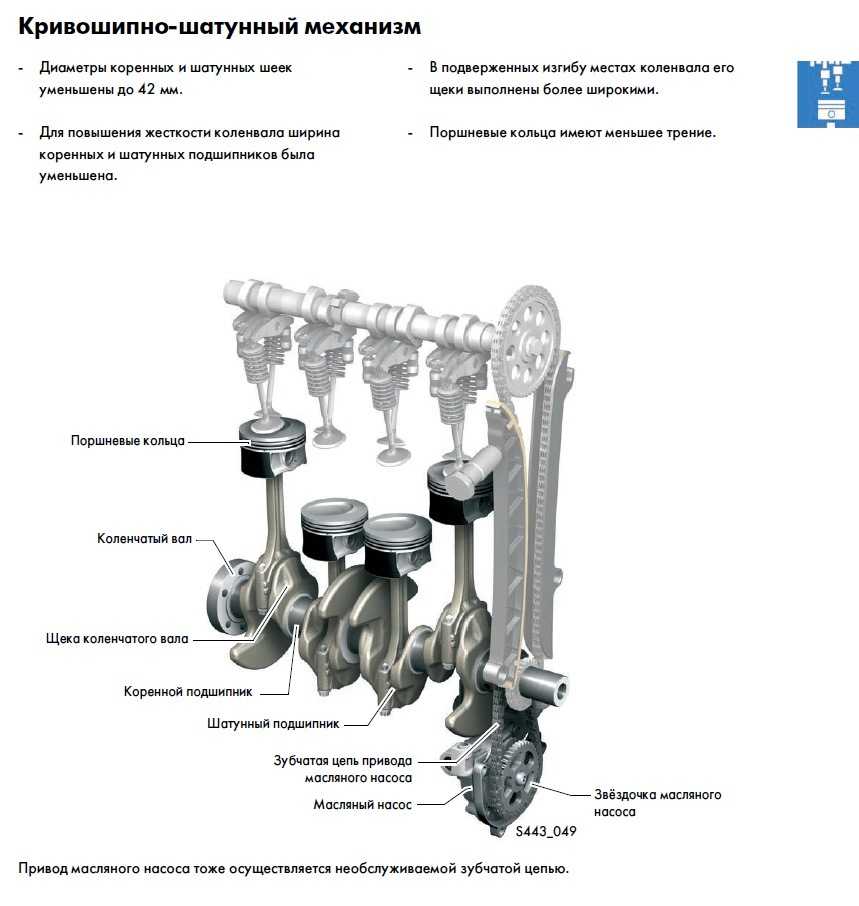

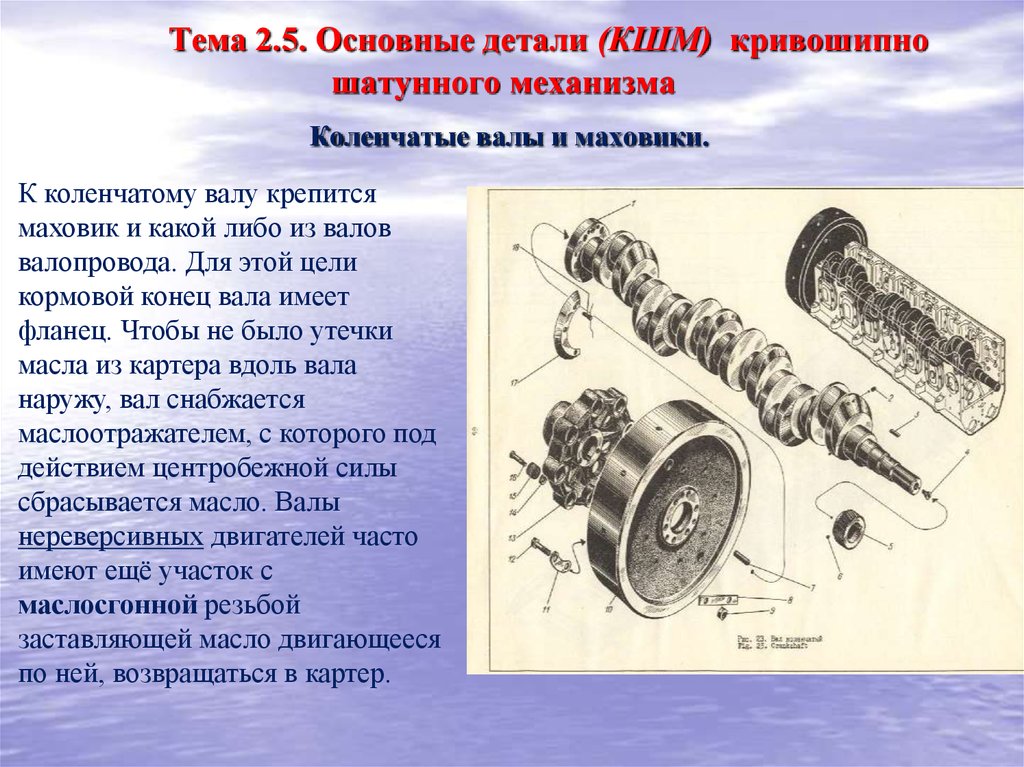

Коленчатый вал. На двигателях 2108 и 21083 устанавливаются одинаковые коленчатые валы. На двигателе 21081 в связи с меньшим ходом поршня применяется другой коленчатый вал, с уменьшенным на 5,2 мм расстоянием между осями шатунных и коренных шеек. Коленчатый вал 21081 можно отличить по габаритным размерам и по расположению смазочных отверстий на шатунных шейках. У коленчатых валов 21081 эти отверстия смещены на 3,7 мм от оси в направлении от коренных шеек, а у коленчатых валов 2108 — на 1,5 мм в другую сторону от оси.

Коленчатый вал 21081 можно отличить по габаритным размерам и по расположению смазочных отверстий на шатунных шейках. У коленчатых валов 21081 эти отверстия смещены на 3,7 мм от оси в направлении от коренных шеек, а у коленчатых валов 2108 — на 1,5 мм в другую сторону от оси.

Коленчатый вал — основная силовая деталь двигателя, которая воспринимает действие давления газов и инерционных сил. Он отливается из высокопрочного специального чугуна. Для уменьшения деформаций при работе двигателя вал сделан пяти-опорным и с большим перекрытием коренных и шатунных шеек. Высокая усталостная прочность обеспечивается плавными переходами между шейками и щеками и тщательной обработкой напряженных мест. Высокая износостойкость шеек вала достигается большим диаметром шеек (благодаря этому уменьшаются удельные нагрузки в подшипниках) и поверхностной закалкой шеек токами высокой частоты на глубину 2…3 мм.

Рис. 5. Расположение смазочных отверстий на шатунных шейках коленчатого вала:

1 – на двигателе 2108; 2 – на двигателе 21081

Шейки коленчатого вала имеют отлитые за одно целое с валом противовесы. Они уравновешивают центробежные силы, которые возникают при работе двигателя, от масс шатунной шейки, а также от частей шатуна и поршня. Благодаря этому разгружаются коренные подшипники от действия центробежных сил и уменьшаются вибрации двигателя. Кроме того, для снижения вибраций коленчатые валы балансируются. Так как эта балансировка производится без маховика, то и коленчатые валы, и маховики взаимозаменяемы.

Они уравновешивают центробежные силы, которые возникают при работе двигателя, от масс шатунной шейки, а также от частей шатуна и поршня. Благодаря этому разгружаются коренные подшипники от действия центробежных сил и уменьшаются вибрации двигателя. Кроме того, для снижения вибраций коленчатые валы балансируются. Так как эта балансировка производится без маховика, то и коленчатые валы, и маховики взаимозаменяемы.

В теле коленчатого вала просверлены каналы, соединяющие 1, 2, 4 и 5-ю коренные шейки с шатунными. По этим каналам подводится масло для смазки шатунных подшипников. Технологические выводы каналов закрыты колпачковыми стальными заглушками, которые запрессовываются и зачеканиваются в трех точках.

Основные размеры коленчатого вала и вкладышей подшипников даны на рис. 18. Коренные и шатунные шейки обрабатываются с высокой степенью частоты и точности, так как зазор между шейками и вкладышами должен быть в пределах 0,02… 0,07 мм для шатунных и 0,026… 0,073 мм для коренных шеек, а предельно допустимый зазор при износе не должен превышать соответственно 0,1 и 0,15 мм.

Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75 и 1 мм. Шейки шлифуются, если они изношены до диаметра, который на 0,005 мм меньше, чем минимальный для данного размера коленчатого вала, а также в том случае, если овальность шеек больше 0,03 мм или на них есть задиры. Диаметры ремонтных размеров шеек также указаны на рис. 6.

Рис. 6. Основные размеры коленчатого вала

Передний и задний концы коленчатого вала уплотняются самоподжимными резиновыми сальниками. Передний сальник запрессован в крышку масляного насоса, а задний устанавливается в держателе, который крепится к блоку цилиндров. На переднем конце коленчатого вала крепятся два ведущих шкива ременных передач. Один шкив (зубчатый) служит для привода распределительного вала и насажен на сегментной шпонке. Другой шкив передает вращение на генератор. Он установлен на штифте, запрессованном в зубчатый шкив, и центрируется цилиндрическим пояском. Оба шкива закреплены болтом. Кроме того, передним концом коленчатого вала приводится во вращение ведущая шестерня масляного насоса, которая фиксируется на валу с помощью двух лысок.

Оба шкива закреплены болтом. Кроме того, передним концом коленчатого вала приводится во вращение ведущая шестерня масляного насоса, которая фиксируется на валу с помощью двух лысок.

Вкладыши коренных и шатунных подшипников коленчатого вала тонкостенные, биметаллические, с радиальными отверстиями для прохода масла. Они изготавливаются из стальной ленты, покрытой слоем антифрикционного сплава АМ01-20 (79% алюминия, 20% олова и 1% меди) толщиной 0,4… 0,5 мм. Между стальной основой и сплавом находится тонкая прослойка чистого алюминия. Вкладыши каждого подшипника состоят из одинаковых половинок. Они удерживаются от провертывания выступами, входящими в пазы шатунного или коренного подшипника.

Верхние вкладыши коренных подшипников имеют на внутренней поверхности канавки для прохода масла к шатунным подшипникам. Нижние вкладыши с 1988 г. устанавливаются без канавки. Но до 1988 г. они тоже имели канавку и были взаимозаменяемы с верхними вкладышами. Шатунные вкладыши отличаются от коренных диаметром, толщиной и отсутствием канавок на внутренней поверхности. Верхние и нижние шатунные вкладыши взаимозаменяемы.

Верхние и нижние шатунные вкладыши взаимозаменяемы.

Вкладыши подшипников изготавливаются как нормальной толщины, так и увеличенной под шейки коленчатого вала, перешлифованные с уменьшением па 0,25; 0,5; 0,75 и 1 мм.

Упорные полукольца устанавливаются в гнезда блока цилиндров по обеим сторонам среднего (третьего) коренного подшипника. Они воспринимают осевые нагрузки, действующие на коленчатый вал, и ограничивают его осевое перемещение. Полукольца изготавливаются как нормальной толщины, так и увеличенной на 0,127 мм. Подбором толщины полуколец регулируют осевой свободный ход коленчатого вала, который должен быть в пределах 0,06… 0,26 мм на новом двигателе и не превышать максимально допустимый 0,35 мм при износе.

Передние и задние полукольца изготовлены из разных материалов. Полукольцо, установленное с задней стороны 3-го подшипника, испытывает повышенные нагрузки со стороны сцепления и поэтому изготавливается из порошкового материала. Этот материал имеет желтоватый цвет и состоит из 87… 90% меди, 9,5… 10,5% олова и 0,5… 1% углерода. Полукольцо, изготовленное прессованием из такого материала, обладает пористостью. Оно пропитывается маслом и хорошо противостоит фрикционному износу.

Полукольцо, изготовленное прессованием из такого материала, обладает пористостью. Оно пропитывается маслом и хорошо противостоит фрикционному износу.

Передние полукольца несут меньшую нагрузку и поэтому, как и вкладыши, сталеалюминиевые, с толщиной антифрикционного слоя на торцевой поверхности 0,3… 0,5 мм. На стороне антифрикционного слоя имеются две вертикальные канавки для прохода масла. Этой стороной полукольца (и передние, и задние) должны быть обращены к упорным поверхностям коленчатого вала.

Маховик служит для обеспечения равномерности работы двигателя. Он запасает кинетическую энергию при рабочих ходах в цилиндрах и отдает ее кривошипно-шатунному механизму па протяжении трех других тактов. Он также выводит коленчатый вал из мертвых точек. Маховик отливается из чугуна и имеет стальной зубчатый венец, который в горячем состоянии напрессовывается на маховик. Зубья венца для увеличения износостойкости и прочности закаливаются токами высокой частоты.

Маховик крепится к фланцу коленчатого вала шестью само-контрящимися болтами, иод которые гюдкладывается одна общая шайба. Его необходимо устанавливать так, чтобы метка (конусообразная лунка) около обода находилась против шатунной шейки четвертого цилиндра. Метка служит для определения верхней мертвой точки в первом и четвертом цилиндрах. Центрируется маховик цилиндрическим выступом на коленчатом валу.

Его необходимо устанавливать так, чтобы метка (конусообразная лунка) около обода находилась против шатунной шейки четвертого цилиндра. Метка служит для определения верхней мертвой точки в первом и четвертом цилиндрах. Центрируется маховик цилиндрическим выступом на коленчатом валу.

Для создания импульсов в датчике верхней мертвой точки в ободе маховика запрессован стальной штифт, а для регулировки момента зажигания на наружной поверхности маховика имеется риска.

Основные неисправности кривошипно-шатунного механизма и блока цилиндров

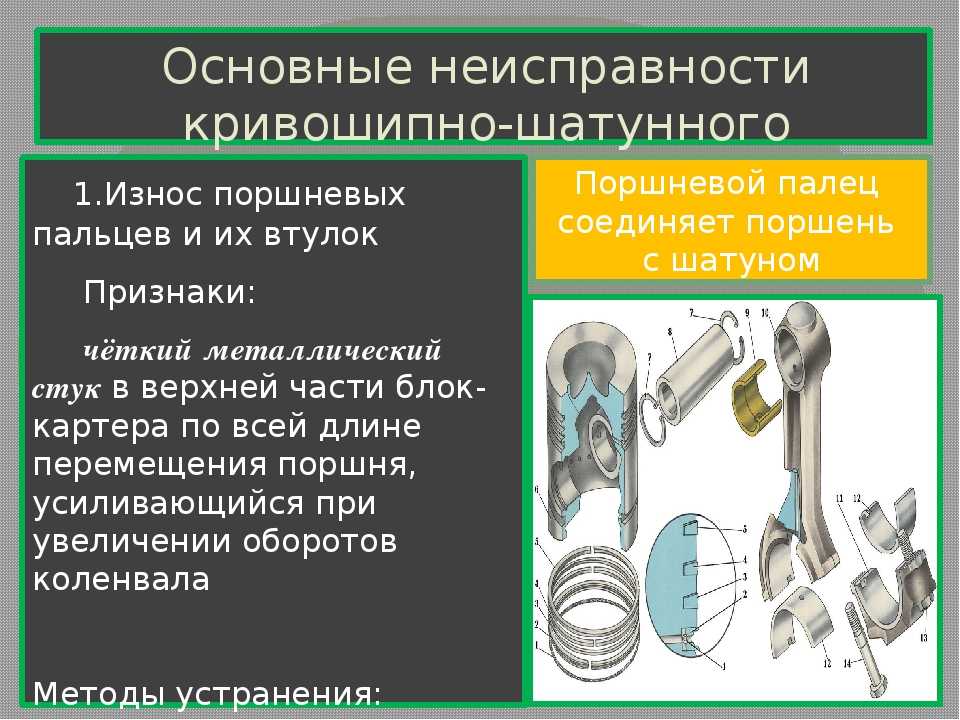

К основным неисправностям кривошипно-шатунного механизма относятся стуки поршней и пальцев, стуки в подшипниках коленчатого вала, падение компрессии в цилиндрах и мощности двигателя, утечка охлаждающей жидкости в картер или, наоборот, попадание масла в охлаждающую жидкость. Все эти неисправности могут быть выявлены наблюдением за работой двигателя.

Стуки в двигателе возникают при износе деталей кривошипно-шатунного механизма. Их прослушивают и находят место стука с помощью стетоскопов. Простейший стетоскоп – это металлический стержень с наушником. Прикладывая наконечник стержня к различным точкам блока или головки цилиндров, определяют причину стука по характерным оттенкам звучания и по месту его возникновения. Существуют и электронные стетоскопы, состоящие из транзисторного усилителя низкой частоты и пьезокристалли-ческого датчика.

Их прослушивают и находят место стука с помощью стетоскопов. Простейший стетоскоп – это металлический стержень с наушником. Прикладывая наконечник стержня к различным точкам блока или головки цилиндров, определяют причину стука по характерным оттенкам звучания и по месту его возникновения. Существуют и электронные стетоскопы, состоящие из транзисторного усилителя низкой частоты и пьезокристалли-ческого датчика.

Определение неисправностей двигателя по стукам требует большого навыка. Кроме того, для устранения неисправностей криво-шипно-шатунного механизма требуется снимать с автомобиля двигатель и производить полную или частичную его разборку. Поэтому в случае появления стуков или каких-либо других неисправностей кривошипно-шатунного механизма рекомендуется обращаться на станции технического обслуживания, где опытные специалисты определят и устранят неисправность.

Компрессию (давление) в цилиндрах двигателя проверяют специальным прибором — компрессометром. Он представляет собой манометр с обратным клапаном. Для измерения компрессии устанавливают наконечник компрессометра на место вывернутой свечи зажигания и, прокручивая коленчатый вал стартером, по манометру фиксируют максимальное давление в цилиндре.

Для измерения компрессии устанавливают наконечник компрессометра на место вывернутой свечи зажигания и, прокручивая коленчатый вал стартером, по манометру фиксируют максимальное давление в цилиндре.

Стук в коренных подшипниках коленчатого вала. Обычно это металлический глухой стук низкого тона. Прослушивается в нижней части блока цилиндров и обнаруживается при резком открытии дроссельной заслонки на холостом ходу. Чрезмерный зазор коленчатого вала вызывает стук более резкий с неравномерными промежутками, особенно заметными при плавном увеличении и уменьшении частоты вращения коленчатого вала. Причины стука и способы его устранения: слишком раннее зажигание.

Проверить и отрегулировать момент зажигания; недостаточное давление масла.

Увеличенный зазор между шейками коленчатого вала и вкладышами коренных подшипников.

Обратиться на станцию технического обслуживания для проверки и, если необходимо, для перешлифовки шеек и замены вкладышей;

увеличенный зазор между упорными полукольцами и коленчатым валом. На неработающем двигателе проверить осевой свободный ход коленчатого вала, нажимая и отпуская педаль сцепления. При этом перемещение переднего конца коленчатого вала должно быть не более 0,35 мм. В случае большего осевого свободного хода следует обратиться на станцию технического обслуживания для замены упорных полуколец коленчатого вала.

На неработающем двигателе проверить осевой свободный ход коленчатого вала, нажимая и отпуская педаль сцепления. При этом перемещение переднего конца коленчатого вала должно быть не более 0,35 мм. В случае большего осевого свободного хода следует обратиться на станцию технического обслуживания для замены упорных полуколец коленчатого вала.

Стук шатунных подшипников. Обычно стук шатунных подшипников резче стука коренных. Он прослушивается в верхней части блока цилиндров на холостом ходу двигателя при резком открытии дроссельной заслонки. Место стука легко определить, отключая по очереди свечи зажигания.

Причины стукни способы его устранения: недостаточное давление масла. См. главу «Основные неисправности системы смазки»;

чрезмерный зазор между шатунными шейками коленчатого вала и вкладышами. На станции технического обслуживания прошлифовать шейки коленчатого вала и заменить вкладыши.

Стук поршней и поршневых пальцев. Стук поршней обычно незвонкий, приглушенный, вызывается «биением» поршня в цилиндре. Лучше всего он прослушивается при малой частоте вращения коленчатого вала под нагрузкой. Стук пальцев — отчетливый и резкий, усиливается с повышением частоты вращения коленчатого вала и пропадает при выключении цилиндра из работы. Прослушивается в верхней части блока цилиндров. Причины стука и способы его устранения: увеличенный зазор между поршнями и цилиндрами. Отремонтировать двигатель, расточив и отхонинговав цилиндры и заменив поршни;

Лучше всего он прослушивается при малой частоте вращения коленчатого вала под нагрузкой. Стук пальцев — отчетливый и резкий, усиливается с повышением частоты вращения коленчатого вала и пропадает при выключении цилиндра из работы. Прослушивается в верхней части блока цилиндров. Причины стука и способы его устранения: увеличенный зазор между поршнями и цилиндрами. Отремонтировать двигатель, расточив и отхонинговав цилиндры и заменив поршни;

чрезмерный зазор между поршневыми кольцами и канавками на поршне. Заменить кольца или поршень с кольцами;

чрезмерный зазор между пальцем и отверстием в поршне. Заменить поршень и палец.

Пониженная компрессия в цилиндрах (двигатель не развивает полной мощности). Компрессометр показывает величину компрессии в цилиндре меньше 10 кгс/см2. Залить в цилиндр с пониженной компрессией 20…25 см чистого моторного масла и снова замерить компрессию. При этом могут наблюдаться два случая.

а) Компрессометр дает более высокое показание компрессии. Причины неисправности и способы ее устранения:

Причины неисправности и способы ее устранения:

поломка или залегание поршневых колец в канавках поршня. Очистить кольца и канавки поршней от нагара, поврежденные кольца и поршень заменить;

чрезмерный износ цилиндров и поршневых колец. Отремонтировать двигатель, расточив и отхонинговав цилиндры и заменив поршни.

б) Показания компрессометра не изменяются. Установить поршень в В. М. Т. такта сжатия, затормозить автомобиль стояночным тормозом, включить высшую передачу и подать в отверстие для свечи сжатый воздух пол давлением 2…3 кгс/см2. При этом будет наблюдаться утечка воздуха.

Причины неисправности и способы ее устранения: плохое прилегание клапанов к седлам. Наблюдается утечка воздуха в карбюратор (негерметичен впускной клапан) или в глушитель (неплотность выпускного клапана). Причину и способ устранения см. в главе «Основные неисправности механизма газораспределения…»;

пробита прокладка головки цилиндров. Сжатый воздух с характерным шипящим звуком проходит в соседний цилиндр. Снять головку цилиндров и заменить прокладку.

Снять головку цилиндров и заменить прокладку.

Попадание масла в охлаждающую жидкость. Наблюдается уменьшение уровня масла в двигателе, появляется масляная пленка в расширительном бачке, цвет охлаждающей жидкости меняется от серого до темно-коричневого.

Для проверки снять головку цилиндров, заполнить охлаждающую рубашку блока цилиндров водой и подать сжатый воздух в вертикальный масляный канал блока цилиндров (около отверстия под болт). Если в воде, заполняющей охлаждающую рубашку, наблюдаются пузырьки воздуха, то причины неисправности — раковины или трещины в перемычках между масляной магистралью и охлаждающей рубашкой блока цилиндров. В этом случае блок цилиндров необходимо заменить.

Если масляные каналы блока цилиндров герметичны, то, возможно, масло попадает в охлаждающую жидкость из масляных каналов головки цилиндров. В этом случае необходимо проверить герметичность головки цилиндров.

Попадание охлаждающей жидкости в масло. Уровень жидкости в расширительном бачке постоянно понижается, а уровень масла повышается. Масло изменяет цвет от серого до молочно-белого.

Масло изменяет цвет от серого до молочно-белого.

Причины неисправности — раковины, пористость или трещины в стенках охлаждающей рубашки блока цилиндров. Для проверки этого дефекта необходимо разобрать двигатель и проверить герметичность охлаждающей рубашки блока цилиндров в ванне с водой, подводя в рубашку сжатый воздух под давлением 2… 3 кгс/см2.

Если травление воздуха не наблюдается, то необходимо проверить герметичность головки цилиндров.

1. Кривошипно-шатунный механизм.

Билет

№5

КШМ

предназначен для восприятия давления

газов и преобразования возвратно-поступательного

движения поршня во вращательное движения

коленвала. К кШМ относятся : блок цилиндра

головка блока цил нижний картер поддон

картер сцепления и маховика ,поршни с

кольцами , пальцы, шатуны, коленвал

,маховик.

Блок

— общая отливка в которой располагается

цилиндр служит основанием для крепления

и сборки всех механизмов и узлов

.Конструкция:

сплошной ,разъемный,тунельный. Все

Все

полости и стыки должны быть герметичны

.Головка явл крышкой блока цилиндров.

В них расположены каеры сгорания

,впускные и выпускные каналы под

клапана, а также запрессованной

напраляющей втулкой и седла клапанов.Поддон

– защитный кожух КШМ снизу и резервуарам

для масла. Картер сцепления и маховика

–защитный кожух.Поршень служитдля

восприятия давленя газа и осуществления

вспомогательных тактов. Верхняя часть

головка ,нижняя направляющая – юбка,

приливы в стенках юбки – бобышка. юбка

поршней в гор. сечении имеет форму

элипса,причем большая ось расположена

в плоскости перпендикулярной оси

поршневого пальца .Кольца – от 1 до 3

компрессионных ,1 или 2 маслосъемных .

предназначены для предотвращения

прорыва газов через зазор между юбкой

и стенкой цил.,а также для удаления

излишнего масла со стенок цил. Препятствует

проникновению его в камеру сгорания.Пальцы

предназ для шарнирного соединения

поршня с шатуном. Поверхность шлифуют

.ось отверстия для пальца смещена на

1,5 мм от оси поршня (вправо по ходу

автомобиля ),вследствии этого в ВМТ не

происходит быстрого перебрасования

поршня от одной стенки к другой и стук

поршня уменьш. Палец устанавливается с

Палец устанавливается с

натягом. Запрессовка пальца в поршень

не допуск. Расположение цилиндров а-

одновальные 1)Однорядные с вертик

рсположением цил 2)v-образные

3) снежинкообразные4)x-образные5)с

противоположным расположением

цил(аппазитные)6)расп цил в виде звезда

б-двухвальные1)двухрядные с паралельным

расп цил2)двухтактные с противоположнми

поршнями 3)ромбообразный 4) треугольником)

КРИВОШИПНО-ШАТУнНЫЙ

МЕХАНИЗМ.

БЛОК

И ГОЛОвКА ЦИЛИНДРОВ. КШМ двигателя

воспринимает давление газов при такте

расширения и преобразует прямолинейное,

возвратно-поступательное движение

поршня во вращательное движение

коленчатого вала. Кривошипно-шатунный

механизм многоцилиндрового двигателя

состоит из блока цилиндров, головок

цилиндров, поршней с кольцами, поршневых

пальцев, шатунов, коленчатого вала,

вкладышей, маховика и поддона картера.

Цилиндр с головкой образует пространство,

в котором осуществляется рабочий цикл

двигателя. Стенки цилиндра направляют

движение поршня.

Цилиндры многоцилиндровых двигателей

отливают из серого чугуна или алюминиевого

сплава в виде одной целой детали — блока

цилиндров. За одно целое с блоком

цилиндров отливают верхнюю часть картера

двигателя.

В отливке блока цилиндров

выполнены рубашка охлаждения, окружающая

цилиндры, а также постели для коренных

подшипников коленчатого вала, подшипников

распределительного вала и места для

крепления других узлов и приборов. У

V-образного восьмицилиндрового двигателя

блок цилиндров 5

(рис. 9) имеет два ряда цилиндров (по

четыре цилиндра в каждом), расположенных

под углом 90°. Головок блока цилиндров

две — для правого и левого рядов

цилиндров.

Уплотнение гильз в блоке

достигается резиновыми кольцами или

прокладками.

Тщательно

обработанная внутренняя поверхность

гильз (ллк цилиндров) называется з е р

к а л о м.

Головки 1

цилиндров отливают из алюминиевого

сплава пли чугуна (двигатель Я-МЗ). В них

расположены камеры сгоря-ния, отверстия

для свечей зажигания (карбюраторные

двигатели) или форсунок (дизели), впускные

и выпускные клапаны (при верхнем их

расположении), вставные седла и

направляющие втулки клапанов. В отливке

В отливке

головок цилиндров имеется рубашка

охлаждения, сообщающаяся отверстиями

с рубашкой охлаждения блока цилиндров.

Герметичность соединения головок с

блоком цилиндров обеспечивается

металлоасбестовои прокладкой .9. Головки

к блоку цилиндров крепятся шпильками

и гайками.

Сверху головки цилиндров закрываются

штампованными крышками. Между крышками

и головками цилиндров устанавливают

прокладки из маслостойкой резины.

ПОРШНЕВАЯ ГРУППАВ поршневую группу

входят поршни, поршневые кольца и

поршневые пальцы. Поршень представляет

собой металлический стакан, донышком

обращенный вверх. Он воспринимает

давление газов при рабочем ходе и

передает его через поршневой палец и

шатун на коленчатый вал. Отливают поршни

из алюминиевого сплава.

Поршень имеет днище,

уплотняющую и направляющую (юбка) части.

Днище и уплотняющая часть составляют

головку поршня. Днище поршня вместе с

головкой цилиндра образует камеру

сгорания. В головке поршня проточены

канавки для поршневых колец. Уплотняющая

Уплотняющая

часть имеет диаметр, увеличивающийся

книзу. Юбка поршня имеет две бобышки

(приливы) с отверстиями для поршневого

пальца.

Каждая бобышка связана с днищем поршня

двумя ребрами.

Юбка поршня обычно

имеет прорези, которые предупреждают

заедание поршня при нагреве и позволяют

уменьшить зазор между гильзой цилиндра

и поршнем. Заклинивание поршня исключают

также приданием юбке овальной формы.

Диаметр поршня в плоскости, перпендикулярной

оси пальца, делают больше, чем в направлении

оси поршневого пальца (у ЗИЛ-130 на 0,52

мм). При нагревании поршень расширяется

сильнее в направлении оси поршневого

пальца, где в бобышках сосредоточена

наибольшая масса металла. Поэтому

овальный поршень при нагреве получит

цилиндрическую форму.

Отверстие под поршневой

палец располагается не по оси симметрии

поршня, а смещено па 1,5 мм (ЗМЗ-24, ЗМЗ-53)

вправо по ходу автомобиля. Этим уменьшается

сила удара поршня о стенки гильзы при

переходе его через в.

м. т. в процессе

сгорания—расширения газов.

Для улучшения приработки поршней к

гильзам цилиндров и предохранения их

от задиров юбку поршня покрывают тонким

слоем олова.

Поршневые

кольца устанавливают в канавки,

расположенные в головке поршня. Они

подразделяются на компрессионные и

маслосъемные. Компрессионные кольца

уплотняют поршень в гильзе цилиндра и

предотвращают прорыв газов через зазор

между юбкой поршня и стенкой гильзы.

Маслосъемные кольца, кроме того, снимают

излишки масла со стенок гильз и не

допускают попадания его в камеры

сгорания.

Рис. 11. Поршневые кольца двигателеи:

и, б — ЗЫЗ-‘)3 и ЗИЛ-130; 1

— верхние компрессионные копыта, 2

— средние компрессионные

кольца, з —

маслосъемное кольцо, 4

— кольцевые диски

стального масло-съемного кольца, 5—

радиальный расширитель, 6 — осевои

расширитель

Поршневые кольца изготовляют из чугуна

или стали. Для установки на поршень

кольца имеют разрез, называемый замком.

Маслосъемное кольцо отличается от

компрессорных колец сквозными прорезями

для прохода масла. В канавке поршня для

В канавке поршня для

маслосъемного кольца сверлят один или

два ряда отверстий для отвода масла

внутрь поршня.

В целях повышения

износостойкости поверхность верхнего

стопорного

кольца подвергают

пористому хромированию. Остальные

кольца для ускорения приработки покрывают

топким слоем олова.

.Поршневой палец служит для соединения

поршня с шатуном и представляет собой

короткую трубку. Пальцы изготовляют из

легированной цементованной стали или

из углеродистой стали, закаленной токами

высокой частоты. Наиболее распространены

«плавающие» пальцы, свободно

поворачивающиеся по втулке верхней

головки шатуна и в бобышках поршня. От

осевого смещения поршневой палец

предохраняется стопорными кольцами

вставляемыми в выточки обеих бобышек

поршня.

Шатун и коленчатый вал

Шатун передает усилие

от поршня к коленчатому валу при рабочем

ходе и в обратном направлении при

вспомогательных тактах. Он состоит из

верхней головки, стержня двутаврового

сечения и разъемной нижней головки,

закрепляемой на шатунной шейке коленчатого

вала. Шатун и его крышку изготовляют

Шатун и его крышку изготовляют

из легированной или углеродистой, стали.

В верхнюю головку шатуна запрессовывают

одну пли две втулки из оловянистой

бронзы, а в нижнюю вставляют тонкостенные

стальные вкладыши ,

залитые слоем антифрикционного сплава.

Нижняя головка шатуна и крышка соединяются

двумя болтами, гайки которых шплинтуются.

Вкладыши шатунных подшипников двигателей

ЗМЗ-24, ЗМЗ-53 и ЗИЛ-130 выполнены из

сталеалюминиепой ленты, антифрикционный

слой которой представляет собой

алюминиевый сплав АМ01-20*. Вкладыши

двигателя «Москвич-412»—трехслойные,

изготовлены из сталебронзовой ленты,

имеют свинцово-нндиевое покрытие.

От провертывания в нижней головке шатуна

вкладыши удерживаются выступами

(усиками), которые входят в канавки,

выфрезерованные в шатуне и его крышке.

Коленчатый вал воспринимает

усилия, передаваемые от поршней шатунами,

и преобразует их в крутящий момент. Он

имеет коренные шейки ; шатунные шейки;щеки,

соединяющие коренные

и шатунпые шейки; противовесы ; фланец

для крепления маховика ;

носок,

па котором установлены храповик

пусковой рукоятки, распределительная

шестерня и шкив привода водяного насоса

и вентилятора. Шатунная шейка со щеками

Шатунная шейка со щеками

образует колено (или кривошип) вала.

Коленчатый вал штампуют из стали или

отливают из магниевого чугуна (ЗМЗ-24,

ЗМЗ-53). Литье позволяет выполнить все

шейки вала полыми. Шейки стальных

коленчатых валов закаливают токам

высокой частоты. Все шейки коленчатых

валов тщательно шлифуют и полируют.

Переходы (галтели) от шеек к щекам

выполняют плавными.Количество шатунных

шеек в двигателе, имеющем рядное

расположенно цилиндров, равно числу

цилипдроп, а в V-образпом двигателе—в

два раза меньше число цилиндров, так

как па каждую та тунпую шелку устанавливают

по два шатуна (см. рис. 10). Из условия

равномерного чередования рабочих ходов

колена вала четырехцилидрового двигателя

(если смотреть на вал с торца) располагаются

под углом 180°, шестпцилнпдрового под

120° восьмиццлиндрового под 90°

Количество коренных шеек четырехцнлпндровых

двигателей с рядным расположенном

цилиндров три пли пять, в шестпцллнндровых

— четыре или семь, в V-образпых

восьмпцилпндровых — пять.

Рис.

12. Форма коленчатого вала:

а — рядного чстырехцнлппдрового

двигателя, б — рядного шестицилипдропого

днмгатсля, б — V-обра.чпого шсстицилипдроного

днигателя, з — У-образпого восьмицилипдроного

двигателя; 1—8 —

номера цилиндров

если шатунная шейка с двух сторон имеет

коренную, то такой коленчатый вал

называют полноопорпым. Полноопорный

вал (ЗМЗ-53, ЗИЛ-130, ЗМЗ-24, «Москвич-412»)

меньше прогибается, обеспечивая лучшие

условия работы подшипников и больший

срок их службы.

В современных автомобильных двигателях

скорость вращения коленчатого вала

достигает 3000—4000 об/мпн в грузовых

автомобилях и 5000—6000 об/мин — в легковых.

Поэтому возникают большие центробежные

силы, действующие на шатунные шейки,

щеки и нижние головки шатунов. Эти силы

нагружают коренные подшипники, вызывая

их ускоренный износ.

Для разгрузки коренных

подшипников от центробежных сил служат

противовесы 7

(см. рис. 10), расположенные против шатунных

шеек коленчатого вала.

Коронные и шатунные шейки

коленчатого вала соединены наклонными

каналами, просверленными в щеках и

служащими для подвода масла от коренных

к шатунным подшипникам. Шатунные шейки

выполняют полыми или высверливают в

них полости — грязеуловители. В этих

полостях под действием центробежных

сил при работе двигателя отлагаются

тяжелые частицы и продукты износа,

содержащиеся в масле.

МАХОвИК

И КАРТЕР. Маховик

представляет собой массивный диск,

отливаемый из чугуна. Он повышает

равномерность вращения коленчатого

вала при малых числах оборотов и передает

крутящий момент трансмиссии автомобиля.

Он изготовляется из чугуна. На обод

маховика напрессован стальной зубчатый

венец, предназначенный для вращения

коленчатого вала стартером при пуске

двигателя.

Поддон,

или нижняя часть картера, предохраняет

от попадания в картер пыли и грязи и

служит резервуаром для масла. Его

штампуют из листовой стали. К верхней

части картера поддон крепится болтами

или шпильками, уплотнение достигается

пробковой прокладкой. Плоскость разъема

Плоскость разъема

картера обычно располагается ниже оси

коленчатого вала, что повышает жесткость

картера двигателя. МАТЕРИАЛЫ

КШМ. Картер

и блок картера СЧ-18,21,24

30

или ал. Литейного сплва Al

4,9.Гильзы СЧ-15,24 , сталль азотированная

35ХЮА ,38ХМЮА. Гловки Al

4,9.Пальцы легир цемент сталь

15х,20х,20х2м4А,12хн3а.Поршни литейный сплав

Al

или

серый ковкий чугун.Кольца серый перлитный

чугун ,или смесь меди железа графита.

Шатуны карб дв.- Сталь 40,45,лег ст

45г2,40хн.Форсированных дв. 45,45х,лег ст 18

х2н4ма.Шатунные болты хромированные ст

38ха,40х.Коленвалы –штампованные сталь

40,45,50г,45г2;Чугуные валы из высокопрочного

чугуна .

Кривошип (механизм) | Tractor & Construction Plant Wiki

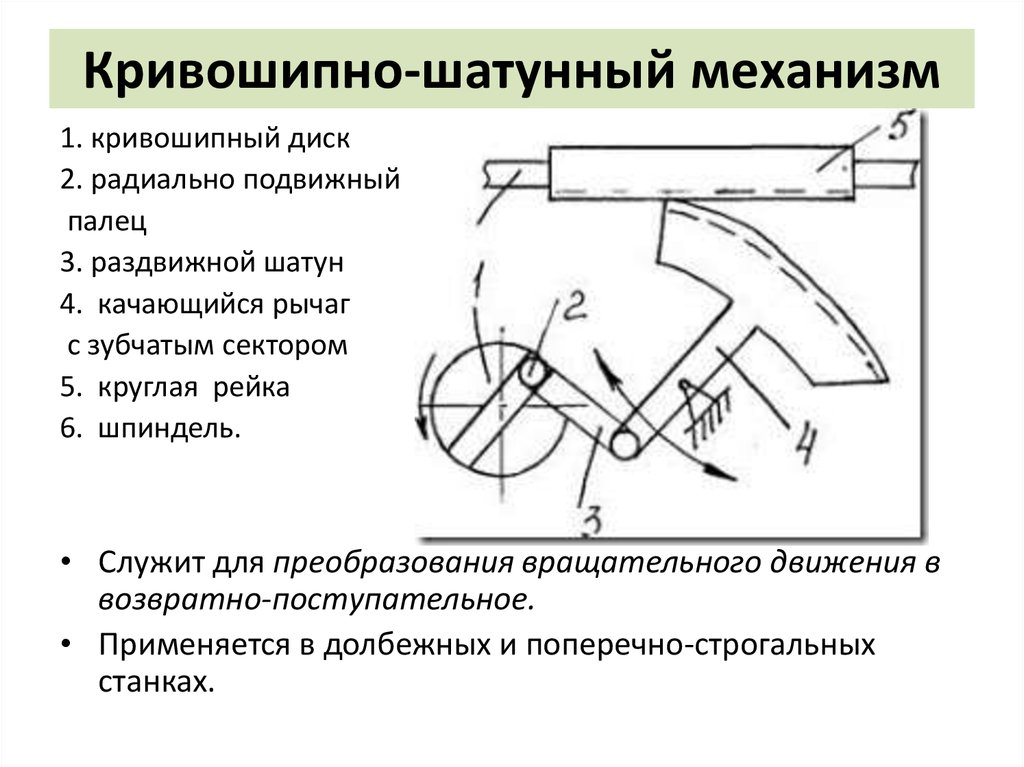

Кривошип представляет собой рычаг, прикрепленный под прямым углом к вращающемуся валу, с помощью которого возвратно-поступательное движение передается валу или принимается от него. Он используется для преобразования кругового движения в возвратно-поступательное или иногда возвратно-поступательное движение в круговое. Рычаг может представлять собой изогнутую часть вала или прикрепленный к нему отдельный рычаг. К концу кривошипа шарниром прикреплен стержень, обычно называемый шатуном. Конец стержня, прикрепленный к кривошипу, движется круговым движением, в то время как другой конец обычно вынужден двигаться линейным скользящим движением внутрь и наружу.

Рычаг может представлять собой изогнутую часть вала или прикрепленный к нему отдельный рычаг. К концу кривошипа шарниром прикреплен стержень, обычно называемый шатуном. Конец стержня, прикрепленный к кривошипу, движется круговым движением, в то время как другой конец обычно вынужден двигаться линейным скользящим движением внутрь и наружу.

Этот термин часто относится к рукоятке с приводом от человека, которая используется для ручного поворота оси, например, в шатуне велосипеда или в скобе и дрели. В этом случае рука или нога человека служит шатуном, прикладывающим возвратно-поступательную силу к кривошипу. Часто имеется штанга, перпендикулярная другому концу руки, часто со свободно вращающейся ручкой на ней для удержания в руке или в случае работы ногой (обычно второй рукой для другой ноги), с свободно вращающаяся педаль.

Содержание

- 1 Примеры

- 1.1 Рукоятки с ручным приводом

- 1.2 Кривошипные рукоятки с ножным приводом

- 1.

3 Двигатели

3 Двигатели

- 2 Механика

- 3 История

- 3.1 Западный мир

- 3.1.1 Классическая древность

- 3.1.2 Средневековье

- 3.1.3 Возрождение

- 3.2 Дальний Восток

- 3.3 Ближний Восток

- 3,4 20 век

- 3.1 Западный мир

- 4 Коленчатая ось

- 5 См. также

- 6 Каталожные номера

- 6.1 Библиография

- 7 Внешние ссылки

Примеры

Рукоятка

Ручная рукоятка точилки для карандашей

Знакомые примеры включают:

Ручные рукоятки

- Механическая точилка для карандашей

- Рыболовная катушка и другие катушки для кабелей, проводов, канатов и т. д.

- Окно автомобиля с ручным управлением

- Набор рукояток, который приводит в движение трикке через рукоятки.

Шатуны с ножным приводом

- Кривошип, приводящий велосипед в движение с помощью педалей.

- Швейная машина с педалью

Двигатели

Почти все поршневые двигатели используют кривошипы для преобразования возвратно-поступательного движения поршней во вращательное движение. Шатуны встроены в коленчатый вал.

Механика

Смещение конца шатуна примерно пропорционально косинусу угла поворота кривошипа при измерении его от верхней мертвой точки (ВМТ). Таким образом, возвратно-поступательное движение, создаваемое постоянно вращающимся кривошипом и шатуном, приблизительно представляет собой простое гармоническое движение:

- x=l+rcosα{\displaystyle x=l+r\cos\alpha \,}

где x — расстояние конца шатуна от оси кривошипа, l — длина шатуна, r — длина кривошипа, а α — угол кривошипа, измеренный от верхней мертвой точки (ВМТ). Технически возвратно-поступательное движение шатуна немного отличается от синусоидального из-за изменения угла шатуна во время цикла.

Механическое преимущество кривошипа, отношение между усилием на шатуне и крутящим моментом на валу, меняется на протяжении цикла кривошипа. Соотношение между ними примерно такое:

Соотношение между ними примерно такое:

- τ = Frsinα{\displaystyle \tau =Fr\sin\alpha \,}

где τ{\displaystyle \tau \,} — крутящий момент, а F — сила, действующая на шатун. Для данной силы на кривошипе крутящий момент максимален при углах кривошипа α = 90° или 270° от ВМТ. Когда кривошип приводится в движение шатуном, возникает проблема, когда кривошип находится в верхней мертвой точке (0°) или нижней мертвой точке (180°). В эти моменты цикла кривошипа сила, действующая на шатун, не вызывает крутящего момента на кривошипе. Следовательно, если кривошип неподвижен и находится в одной из этих двух точек, он не может быть приведен в движение шатуном. По этой причине в паровозах, колеса которых приводятся в движение кривошипами, два шатуна крепятся к колесам в точках 9.0° друг от друга, так что независимо от положения колес при запуске двигателя по крайней мере один шатун сможет создать крутящий момент для запуска поезда.

История

Западный мир

Классическая древность

- См.

также: Римские технологии и Список римских водяных мельниц н.э. [1]

также: Римские технологии и Список римских водяных мельниц н.э. [1] эксцентрично установленная рукоятка вращающейся ручной мельницы, появившейся в 5 веке до нашей эры в кельтиберской Испании и в конечном итоге распространившейся по Римской империи, представляет собой кривошип. [2] [3] [4] Римский железный коленчатый вал неизвестного назначения, датируемый II веком нашей эры, был раскопан в Августе Раурике, Швейцария. На одном конце куска длиной 82,5 см установлена бронзовая ручка длиной 15 см, другая ручка утеряна. [5] [1]

А ок. Настоящая железная рукоятка длиной 40 см вместе с парой разбитых жерновов диаметром 50–65 см и различными железными изделиями была раскопана в Ашхайме, недалеко от Мюнхена. Римская мельница с кривошипным приводом датируется концом 2 века нашей эры. [6] Часто цитируемая современная реконструкция ковшового цепного насоса с приводом от ручных маховиков кораблей Неми была отвергнута как «археологическая фантазия».

[7]

[7] Римская лесопилка Иераполиса 3 века нашей эры, самая ранняя известная машина, в которой кривошип сочетается с шатуном. [8]

Самые ранние в мире доказательства того, что кривошип в сочетании с шатуном в машине, обнаружены в позднеримской лесопилке Иераполиса с 3-го века нашей эры и двух римских каменных лесопилках в Герасе, Римская Сирия, и Эфес, Малая Азия (оба 6 век нашей эры). [8] На фронтоне мельницы Иераполиса показано водяное колесо, приводимое в движение мельничной дорожкой, приводящее в действие через зубчатую передачу две рамные пилы, которые разрезают прямоугольные блоки с помощью каких-то шатунов и, по механической необходимости, кривошипов. . Сопроводительная надпись на греческом языке. [9]

Кривошипно-шатунные механизмы двух других археологически засвидетельствованных лесопилок работали без зубчатой передачи. [10] [11] В древней литературе мы находим упоминание о работах поэта Авзония конца 4-го века с водяными мраморными пилами недалеко от Трира, ныне Германия; [8] Примерно в то же время эти типы мельниц, по-видимому, также указаны христианским святым Григорием Нисским из Анатолии, демонстрирующим разнообразное использование гидроэнергии во многих частях Римской империи [12] Три находит отодвинуть дату изобретения кривошипа и шатуна на целое тысячелетие назад; [8] впервые все основные компоненты гораздо более поздней паровой машины были собраны одной технологической культурой:

С кривошипно-шатунной системой, все элементы для построения паровой машины (изобретен в 1712 г.

) — эолипил Героя (производящий силу пара), цилиндр и поршень (в металлических силовых насосах), обратные клапаны (в водяных насосы), зубчатые передачи (в водяных мельницах и часах) — были известны еще во времена Римской империи. [13]

) — эолипил Героя (производящий силу пара), цилиндр и поршень (в металлических силовых насосах), обратные клапаны (в водяных насосы), зубчатые передачи (в водяных мельницах и часах) — были известны еще во времена Римской империи. [13] Средневековье

- [14] , приводимый в действие кривошипной рукояткой, показан в каролингской рукописи Утрехтской псалтири ; рисунок пером около 830 года восходит к позднему античному оригиналу. [15] Музыкальный трактат, приписываемый аббату Одо из Клюни (ок. 878–879 гг.).42) описывает ладовый струнный инструмент, звук которого звучал с помощью смоляного колеса, вращаемого рукояткой; позже это устройство появляется в двух иллюминированных рукописях XII века. [14] Есть также две фотографии Фортуны, крутящей колесо судьбы из этого и следующего веков. [14]

Использование кривошипных рукояток в трепанационных сверлах было описано в издании Dictionnaire des Antiquités Grecques et Romaines 1887 г.

за счет испанского хирурга-мусульманина Абу аль-Касима аль-Захрави; однако существование такого устройства не может быть подтверждено оригинальным освещением, и поэтому его следует не принимать во внимание. [16] Монах-бенедиктинец Феофил Пресвитер (ок. 1070–1125) описал кривошипные рукоятки, «используемые при токарной обработке литейных стержней». [17]

за счет испанского хирурга-мусульманина Абу аль-Касима аль-Захрави; однако существование такого устройства не может быть подтверждено оригинальным освещением, и поэтому его следует не принимать во внимание. [16] Монах-бенедиктинец Феофил Пресвитер (ок. 1070–1125) описал кривошипные рукоятки, «используемые при токарной обработке литейных стержней». [17] Итальянский врач Гвидо да Виджевано (ок. 1280–1349 гг.), планируя новый крестовый поход, нарисовал гребную лодку и военные повозки, которые приводились в движение составными кривошипами и зубчатыми колесами, вращаемыми вручную (в центре изображение). [18] Luttrell Psalter , датируемый примерно 1340 годом, описывает точильный камень, который вращался двумя кривошипами, по одному на каждом конце его оси; зубчатая ручная мельница с одним или двумя кривошипами появилась позже, в 15 веке; [19]

Средневековые подъемные краны иногда приводились в движение рукоятками, но чаще лебедками.

[20]

[20] Возрождение

- См. также: Технологии Возрождения

Лодка с гребным колесом 15 века, весла которой вращаются одноходовыми коленчатыми валами (Аноним гуситских войн) 9 0005

Кривошип стал обычным в Европе к началу 15 века, часто можно увидеть в работах таких, как немецкий военный инженер Конрад Кайзер. [19] Устройства, изображенные в модели Bellifortis компании Kyeser, включают кривошипные брашпили (вместо спицованных колес) для натягивания осадных арбалетов, кривошипную цепь ковшей для подъема воды и кривошипы, прикрепленные к колесу колоколов. [19] Компания Kieser также оснастила винты Архимеда для подъема воды кривошипной рукояткой — нововведение, которое впоследствии заменило древнюю практику работы с трубой путем наступания. [21] Самое раннее свидетельство оснащения колодезного подъемника кривошипами находится на миниатюре ок. 1425 в немецком Hausbuch Фонда Менделя .

[22]

[22] Немецкий арбалетчик взводит свое оружие с помощью кривошипно-реечного механизма (ок. 1493 г.)

Первые изображения составного кривошипа в скобе плотника появляются между 1420 и 1430 годами в различных североевропейских произведениях искусства. [23] Быстрое внедрение составного кривошипа можно проследить в работах Анонима гуситских войн, неизвестного немецкого инженера, пишущего о состоянии военной техники того времени: во-первых, шатун, прикладной к кривошипам, снова появились, во-вторых, кривошипы с двойным составом также стали оснащаться шатунами и, в-третьих, для этих кривошипов использовался маховик, чтобы вывести их из «мертвой точки».

На одном из рисунков Анонимуса гуситских войн изображена лодка с парой гребных колес на каждом конце, вращаемых людьми, управляющими сложными рукоятками (см. выше). Эта концепция была значительно улучшена итальянцем Роберто Вальтурио в 1463 году, который изобрел лодку с пятью комплектами, в которой все параллельные кривошипы соединены с единым источником энергии одним шатуном.

Эту идею также подхватил его соотечественник Франческо ди Джорджио. . [24]

Эту идею также подхватил его соотечественник Франческо ди Джорджио. . [24] Водоподъемный насос с кривошипно-шатунным механизмом (Georg Andreas Böckler, 1661)

В Италии эпохи Возрождения самые ранние свидетельства существования сложной кривошипной рукоятки и шатуна можно найти в альбомах Такколы, но это устройство до сих пор неправильно понимается с точки зрения механики. [25] Четкое понимание движения кривошипа демонстрирует немного позднее Пизанелло, нарисовавший привод поршневого насоса.

водяным колесом и приводился в действие двумя простыми кривошипами и двумя шатунами. [25]В 15 веке также были введены кривошипно-реечные устройства, называемые кранкинами, которые устанавливались на приклад арбалета как средство приложения еще большей силы при натягивании стрелкового оружия (см. справа). . [26] В текстильной промышленности внедрены кривошипные катушки для намотки мотков пряжи. [19]

Около 1480 года раннесредневековый вращающийся точильный камень был усовершенствован с помощью педали и кривошипного механизма.

Кривошипы, установленные на тележках, впервые появляются на немецкой гравюре 1589 года. 9Только 0099 Разнообразные и искусственные машины 1588 года изображает восемнадцать экземпляров, число которых увеличивается в Theatrum Machinarum Novum Георга Андреаса Бёклера до 45 различных машин, что составляет одну треть от общего числа. [28]

Кривошипы, установленные на тележках, впервые появляются на немецкой гравюре 1589 года. 9Только 0099 Разнообразные и искусственные машины 1588 года изображает восемнадцать экземпляров, число которых увеличивается в Theatrum Machinarum Novum Георга Андреаса Бёклера до 45 различных машин, что составляет одну треть от общего числа. [28] Дальний Восток

Тибетец, работающий на печи (1938 г.). Перпендикулярная рукоятка таких вращающихся ручных мельниц работает как рукоятка. [3] [4]

Самая ранняя настоящая кривошипная рукоятка в ханьском Китае встречается, как изображают модели гробниц из глазурованной глиняной посуды эпохи Хань, в сельскохозяйственном веялке, [29] от не позднее 200 г. н.э. [30] После этого рукоятка использовалась в Китае для наматывания шелка и конопли, в водяном просеителе для муки, для металлургических мехов с гидравлическим приводом и в лебедке для колодца. [31] Однако потенциал кривошипа по преобразованию кругового движения в возвратно-поступательное, похоже, так и не был полностью реализован в Китае, и кривошип, как правило, отсутствовал в таких машинах до начала 20-го века.

[32]

[32] Ближний Восток

В то время как американо-американский историк техники Линн Уайт не смогла найти «твердых свидетельств даже самого простого применения рукоятки до книги аль-Джазари 1206 г. н.э.», [19] рукоятка появляется согласно Бистон в середине 9-го века в нескольких гидравлических устройствах, описанных братьями Бану Муса в их Книге гениальных устройств . [33] Эти устройства, однако, совершали лишь частичные вращения и не могли передавать большую мощность, [34] , хотя для преобразования его в коленчатый вал потребовалась бы лишь небольшая модификация. [35]

Аль-Джазари (1136–1206) описал кривошипно-шатунную систему во вращающейся машине двух своих водоподъемных машин. [36] Его двухцилиндровый насос включал коленчатый вал, [37] , но устройство было излишне сложным, что указывало на то, что он все еще не полностью понимал концепцию преобразования энергии. [38] После аль-Джазари чудаки в исламской технологии не прослеживаются до начала 15-го века копии Механика древнегреческого инженера Геро Александрийского.

[16]

[16] 20th Century

Кривошипные рукоятки ранее использовались на некоторых машинах в начале 20-го века; например, почти все фонографы до 1930-х годов приводились в действие заводными двигателями с заводными рукоятками.

Двигатели внутреннего сгорания автомобилей обычно запускались с помощью рукоятки (известной как пусковые ручки в Великобритании), прежде чем электрические стартеры стали широко использоваться.1918 Руководство по эксплуатации Reo описывает , как проворачивать автомобиль вручную:

- Первое: Убедитесь, что рычаг переключения передач находится в нейтральном положении.

- Секунда: педаль сцепления разблокирована, а сцепление включено. Педаль тормоза максимально выдвинута вперед, тормозя заднее колесо.

- Третье: обратите внимание на рычаг управления искрой, который представляет собой короткий рычаг, расположенный в верхней части рулевого колеса с правой стороны. находится максимально назад к водителю, а длинный рычаг наверху рулевой колонки, управляющий карбюратором, сдвинут вперед примерно на один дюйм из своего крайнего положения.

- Четвертое: Поверните ключ зажигания в точку с маркировкой «В» или «М»

- Пятое: Установите регулятор карбюратора на рулевой колонке в положение с пометкой «СТАРТ». Убедитесь, что в карбюраторе есть бензин. Проверьте это, нажимая на маленький штифт, выступающий из передней части чаши, пока карбюратор не заполнится. Если он не заливается, это показывает, что топливо не подается в карбюратор должным образом, и нельзя ожидать, что двигатель запустится. См. инструкции на стр. 56 для заполнения вакуумного резервуара.

- Шестое: Убедившись, что в карбюраторе есть запас топлива, возьмитесь за рукоятку пусковой рукоятки, нажмите на нее до упора, чтобы зацепить храповик со штифтом коленчатого вала, и переверните двигатель, быстро потянув вверх. Никогда не нажимайте вниз, потому что, если по какой-либо причине двигатель отскочит назад, это может подвергнуть опасности оператора.

Коленчатая ось

Коленчатая ось — это коленчатый вал, который также служит в качестве оси.

Используется на паровозах с внутренними цилиндрами.

Используется на паровозах с внутренними цилиндрами.См. также

- Лебедка

- Уравнения движения поршня

- Ничего измельчителя

- Солнечная и планетарная передача

Каталожные номера

- ↑ 1.0 1.1 Schiöler 2009, стр. 113f.

- ↑ Дата: Frankel 2003, стр. 17–19.

- ↑ 3.0 3.1 Ritti, Grewe & Kessener 2007, с. 159

- ↑ 4.0 4.1 Лукас 2005, с. 5, фн. 9

- ↑ Лаур-Беларт 1988, с. 51–52, 56, рис. 42

- ↑ Volpert 1997, стр. 195, 199.

- ↑ White, Jr. 1962, стр. 105f.; Олесон 1984, стр. 230f.

- ↑ 8,0 8,1 8,2 8,3 Ритти, Греве и Кессенер 2007, с. 161:

Из-за находок в Эфесе и Герасе изобретение кривошипно-шатунной системы пришлось переносить с 13-го на 6-й век; теперь рельеф Иераполя переносит его еще на три столетия назад, что подтверждает, что каменные лесопилки с водяным приводом действительно использовались, когда Авзоний писал свою « Мозеллу» .

- ↑ Ritti, Grewe & Kessener 2007, стр. 139–141.

- ↑ Ритти, Греве и Кессенер, 2007 г., стр. 149–153.

- ↑ Mangartz 2006, стр. 579f.

- ↑ Уилсон 2002, с. 16

- ↑ Ритти, Греве и Кессенер 2007, с. 156, фн. 74

- ↑ 14,0 14,1 14,2 Уайт-младший 1962, с. 110

- ↑ Hägermann & Schneider 1997, стр. 425f.

- ↑ 16,0 16,1 Уайт-младший, 19 лет62, с. 170

- ↑ Needham 1986, стр. 112–113.

- ↑ Холл 1979, с. 80

- ↑ 19,0 19,1 19,2 19,3 19,4 Уайт, мл. 1962, с. 111

- ↑ Холл 1979, с. 48

- ↑ Уайт-младший, 1962, стр. 105, 111, 168.

- ↑ Уайт-младший, 1962, с. 167; Холл 1979, с. 52

- ↑ Уайт-младший, 1962, с. 112

- ↑ Уайт-младший, 1962, с. 114

- ↑ 25,0 25,1 Уайт-младший, 19 лет62, с.

113

113 - ↑ Hall 1979, стр. 74f.

- ↑ Уайт-младший, 1962, с. 167

- ↑ Уайт-младший, 1962, с. 172

- ↑

- ↑ Уайт-младший, 1962, с. 104

- ↑ Needham 1986, стр. 118–119.

- ↑ Уайт-младший, 1962, с. 104:

Тем не менее, исследователь китайской технологии в начале двадцатого века отмечает, что даже поколение назад китайцы «не достигли той стадии, когда непрерывное вращательное движение заменяет возвратно-поступательное движение в технических устройствах, таких как дрель, токарный станок, пила. и т. д. Чтобы сделать этот шаг, необходимо знакомство с кривошипом. Кривошип в его простой рудиментарной форме мы находим в [современной] китайской лебедке, использование которой, однако, по-видимому, не дало толчка к изменению возвратно-поступательного движения на круговое в других устройствах». В Китае кривошип был известен, но оставался бездействующим по крайней мере девятнадцать столетий, его взрывной потенциал для прикладной механики оставался непризнанным и неиспользованным.

- ↑

- ↑ al-Hassan & Hill 1992, стр. 45, 61.

- ↑

- ↑ Ахмад И Хассан. Кривошипно-шатунная система в машине с непрерывным вращением.

- ↑

- ↑ Уайт-младший, 1962, с. 170:

Однако то, что аль-Джазари не вполне понял значение кривошипа для соединения возвратно-поступательного движения с вращательным, доказывает его необычайно сложный насос, приводимый в действие зубчатым колесом, установленным эксцентрично на его оси.

Библиография

- .

Внешние ссылки

- Обзор Crank: Гипервидео конструкции и работы четырехцилиндрового двигателя внутреннего сгорания, любезно предоставленное Ford Motor Company

- Цифровая библиотека кинематических моделей для проектирования (KMODDL) — фильмы и фотографии сотен работающих моделей механических систем в Корнельском университете.

Также включает электронную библиотеку классических текстов по механическому дизайну и инженерии.

Также включает электронную библиотеку классических текстов по механическому дизайну и инженерии.

На этой странице используется некоторый контент из Википедии . Оригинальная статья была на Crank (механизм). Список авторов можно увидеть на странице истории . Как и в случае с Tractor & Construction Plant Wiki, текст Википедии доступен по лицензии Creative Commons по лицензии Attribution и/или GNU Free Documentation License. Пожалуйста, проверьте историю страниц, чтобы узнать, когда исходная статья была скопирована в Wikia. Кривошип (механизм) | Tractor & Construction Plant Wiki

Кривошип представляет собой рычаг, прикрепленный под прямым углом к вращающемуся валу, с помощью которого возвратно-поступательное движение передается валу или принимается от него. Он используется для преобразования кругового движения в возвратно-поступательное или иногда возвратно-поступательное движение в круговое.

Рычаг может представлять собой изогнутую часть вала или прикрепленный к нему отдельный рычаг. К концу кривошипа шарниром прикреплен стержень, обычно называемый шатуном. Конец стержня, прикрепленный к кривошипу, движется круговым движением, в то время как другой конец обычно вынужден двигаться линейным скользящим движением внутрь и наружу.

Рычаг может представлять собой изогнутую часть вала или прикрепленный к нему отдельный рычаг. К концу кривошипа шарниром прикреплен стержень, обычно называемый шатуном. Конец стержня, прикрепленный к кривошипу, движется круговым движением, в то время как другой конец обычно вынужден двигаться линейным скользящим движением внутрь и наружу.Этот термин часто относится к рукоятке с приводом от человека, которая используется для ручного поворота оси, например, в шатуне велосипеда или в скобе и дрели. В этом случае рука или нога человека служит шатуном, прикладывающим возвратно-поступательную силу к кривошипу. Часто имеется штанга, перпендикулярная другому концу руки, часто со свободно вращающейся ручкой на ней для удержания в руке или в случае работы ногой (обычно второй рукой для другой ноги), с свободно вращающаяся педаль.

Содержание

- 1 Примеры

- 1.1 Рукоятки с ручным приводом

- 1.2 Кривошипные рукоятки с ножным приводом

- 1.

3 Двигатели

3 Двигатели

- 2 Механика

- 3 История

- 3.1 Западный мир

- 3.1.1 Классическая древность

- 3.1.2 Средневековье

- 3.1.3 Возрождение

- 3.2 Дальний Восток

- 3.3 Ближний Восток

- 3,4 20 век

- 3.1 Западный мир

- 4 Коленчатая ось

- 5 См. также

- 6 Каталожные номера

- 6.1 Библиография

- 7 Внешние ссылки

Примеры

Рукоятка

Ручная рукоятка точилки для карандашей

Знакомые примеры включают:

Ручные рукоятки

- Механическая точилка для карандашей

- Рыболовная катушка и другие катушки для кабелей, проводов, канатов и т. д.

- Окно автомобиля с ручным управлением

- Набор рукояток, который приводит в движение трикке через рукоятки.

Шатуны с ножным приводом

- Кривошип, приводящий велосипед в движение с помощью педалей.

- Швейная машина с педалью

Двигатели

Почти все поршневые двигатели используют кривошипы для преобразования возвратно-поступательного движения поршней во вращательное движение. Шатуны встроены в коленчатый вал.

Механика

Смещение конца шатуна примерно пропорционально косинусу угла поворота кривошипа при измерении его от верхней мертвой точки (ВМТ). Таким образом, возвратно-поступательное движение, создаваемое постоянно вращающимся кривошипом и шатуном, приблизительно представляет собой простое гармоническое движение:

- x=l+rcosα{\displaystyle x=l+r\cos\alpha \,}

где x — расстояние конца шатуна от оси кривошипа, l — длина шатуна, r — длина кривошипа, а α — угол кривошипа, измеренный от верхней мертвой точки (ВМТ). Технически возвратно-поступательное движение шатуна немного отличается от синусоидального из-за изменения угла шатуна во время цикла.

Механическое преимущество кривошипа, отношение между усилием на шатуне и крутящим моментом на валу, меняется на протяжении цикла кривошипа.

Соотношение между ними примерно такое:

Соотношение между ними примерно такое:- τ = Frsinα{\displaystyle \tau =Fr\sin\alpha \,}

где τ{\displaystyle \tau \,} — крутящий момент, а F — сила, действующая на шатун. Для данной силы на кривошипе крутящий момент максимален при углах кривошипа α = 90° или 270° от ВМТ. Когда кривошип приводится в движение шатуном, возникает проблема, когда кривошип находится в верхней мертвой точке (0°) или нижней мертвой точке (180°). В эти моменты цикла кривошипа сила, действующая на шатун, не вызывает крутящего момента на кривошипе. Следовательно, если кривошип неподвижен и находится в одной из этих двух точек, он не может быть приведен в движение шатуном. По этой причине в паровозах, колеса которых приводятся в движение кривошипами, два шатуна крепятся к колесам в точках 9.0° друг от друга, так что независимо от положения колес при запуске двигателя по крайней мере один шатун сможет создать крутящий момент для запуска поезда.

История

Западный мир

Классическая древность

- См.

также: Римские технологии и Список римских водяных мельниц н.э. [1]

также: Римские технологии и Список римских водяных мельниц н.э. [1] эксцентрично установленная рукоятка вращающейся ручной мельницы, появившейся в 5 веке до нашей эры в кельтиберской Испании и в конечном итоге распространившейся по Римской империи, представляет собой кривошип. [2] [3] [4] Римский железный коленчатый вал неизвестного назначения, датируемый II веком нашей эры, был раскопан в Августе Раурике, Швейцария. На одном конце куска длиной 82,5 см установлена бронзовая ручка длиной 15 см, другая ручка утеряна. [5] [1]

А ок. Настоящая железная рукоятка длиной 40 см вместе с парой разбитых жерновов диаметром 50–65 см и различными железными изделиями была раскопана в Ашхайме, недалеко от Мюнхена. Римская мельница с кривошипным приводом датируется концом 2 века нашей эры. [6] Часто цитируемая современная реконструкция ковшового цепного насоса с приводом от ручных маховиков кораблей Неми была отвергнута как «археологическая фантазия».

[7]

[7] Римская лесопилка Иераполиса 3 века нашей эры, самая ранняя известная машина, в которой кривошип сочетается с шатуном. [8]

Самые ранние в мире доказательства того, что кривошип в сочетании с шатуном в машине, обнаружены в позднеримской лесопилке Иераполиса с 3-го века нашей эры и двух римских каменных лесопилках в Герасе, Римская Сирия, и Эфес, Малая Азия (оба 6 век нашей эры). [8] На фронтоне мельницы Иераполиса показано водяное колесо, приводимое в движение мельничной дорожкой, приводящее в действие через зубчатую передачу две рамные пилы, которые разрезают прямоугольные блоки с помощью каких-то шатунов и, по механической необходимости, кривошипов. . Сопроводительная надпись на греческом языке. [9]

Кривошипно-шатунные механизмы двух других археологически засвидетельствованных лесопилок работали без зубчатой передачи. [10] [11] В древней литературе мы находим упоминание о работах поэта Авзония конца 4-го века с водяными мраморными пилами недалеко от Трира, ныне Германия; [8] Примерно в то же время эти типы мельниц, по-видимому, также указаны христианским святым Григорием Нисским из Анатолии, демонстрирующим разнообразное использование гидроэнергии во многих частях Римской империи [12] Три находит отодвинуть дату изобретения кривошипа и шатуна на целое тысячелетие назад; [8] впервые все основные компоненты гораздо более поздней паровой машины были собраны одной технологической культурой:

С кривошипно-шатунной системой, все элементы для построения паровой машины (изобретен в 1712 г.

) — эолипил Героя (производящий силу пара), цилиндр и поршень (в металлических силовых насосах), обратные клапаны (в водяных насосы), зубчатые передачи (в водяных мельницах и часах) — были известны еще во времена Римской империи. [13]

) — эолипил Героя (производящий силу пара), цилиндр и поршень (в металлических силовых насосах), обратные клапаны (в водяных насосы), зубчатые передачи (в водяных мельницах и часах) — были известны еще во времена Римской империи. [13] Средневековье

- [14] , приводимый в действие кривошипной рукояткой, показан в каролингской рукописи Утрехтской псалтири ; рисунок пером около 830 года восходит к позднему античному оригиналу. [15] Музыкальный трактат, приписываемый аббату Одо из Клюни (ок. 878–879 гг.).42) описывает ладовый струнный инструмент, звук которого звучал с помощью смоляного колеса, вращаемого рукояткой; позже это устройство появляется в двух иллюминированных рукописях XII века. [14] Есть также две фотографии Фортуны, крутящей колесо судьбы из этого и следующего веков. [14]

Использование кривошипных рукояток в трепанационных сверлах было описано в издании Dictionnaire des Antiquités Grecques et Romaines 1887 г.

за счет испанского хирурга-мусульманина Абу аль-Касима аль-Захрави; однако существование такого устройства не может быть подтверждено оригинальным освещением, и поэтому его следует не принимать во внимание. [16] Монах-бенедиктинец Феофил Пресвитер (ок. 1070–1125) описал кривошипные рукоятки, «используемые при токарной обработке литейных стержней». [17]