Для чего предназначена нижняя головка шатуна с крышкой?

Для чего предназначена нижняя головка шатуна с крышкой?

а)для соединения шатуна с поршнем

б)для соединения шатуна с коленчатым валом

в)для соединения шатуна с поршневым пальцем.

спросил

от

аноним

в категории Авто-Мото

Ваш ответ

| Отображаемое имя (по желанию): |

Отправить мне письмо на это адрес если мой ответ выбран или прокомментирован:Отправить мне письмо если мой ответ выбран или прокомментирован |

Конфиденциальность: Ваш электронный адрес будет использоваться только для отправки уведомлений. |

| Анти-спам проверка: |

Чтобы избежать проверки в будущем, пожалуйста войдите или зарегистрируйтесь. |

Похожие вопросы

Что находится в верхней головке шатуна?

спросил

от

аноним

в категории Авто-Мото

Для чего предназначена команда –q ALL?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена команда –maxtime?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция Y:= stack (A, B) ?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция mіn(A)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция tr(M)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция max(A)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция іdentіty(n)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция last(v)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция length(v)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция polyroots(v)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция lsolve(M,v)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция root(f(x),x)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция іnterp(vx, vy, x)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Для чего предназначена функция lіnterp(vx, vy, x)?

спросил

от

Akma

в категории Тесты ЕНТ, КТА, ВОУД Ответы на тесты ЕНТ

Шатун поршня: назначение, конструкция, основные неисправности

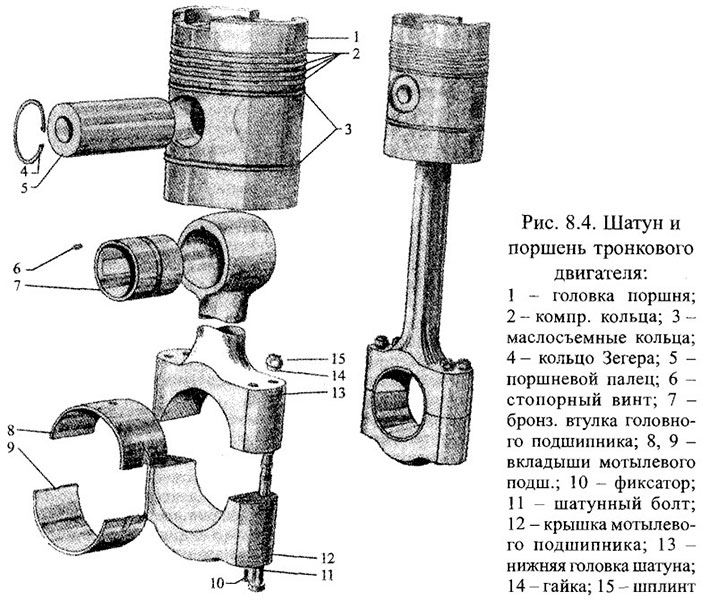

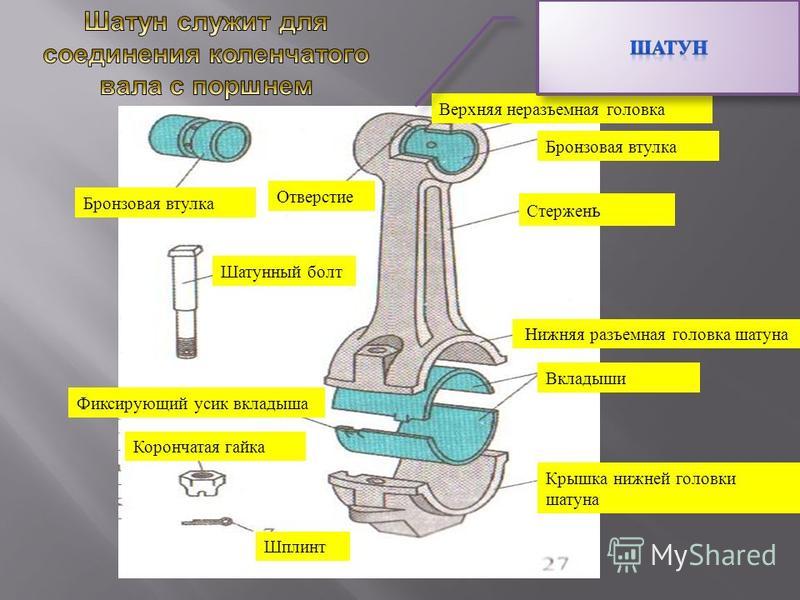

Конструкция шатуна

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

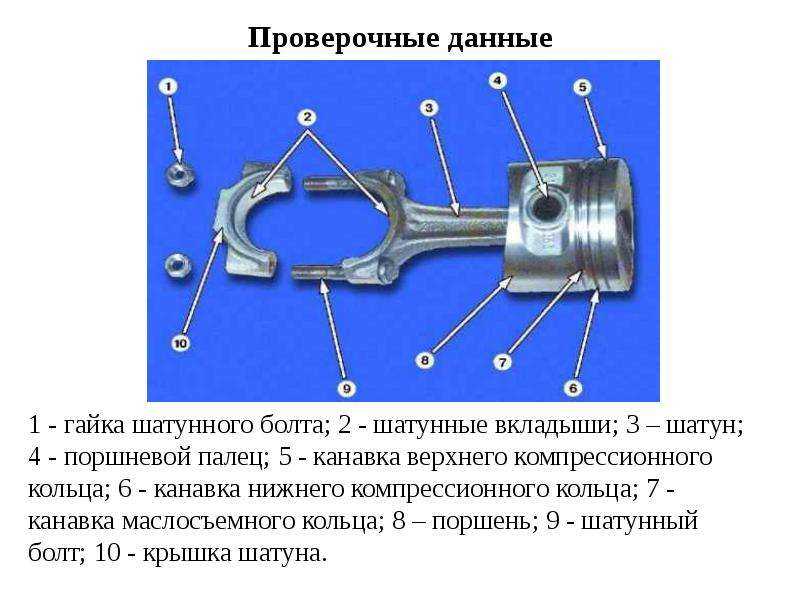

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки. Если их нет, палец свободно двигается в отверстии головки шатуна. Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

-

Повышает КПД двигателя -

Снижает трение и износ -

Защищает детали от задиров в режиме масляного голодания -

Снижает расход топлива -

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Подшипники нижней головки могут выйти из строя вследствие недостаточного смазывания. Определить такую неисправность можно по замятию вкладышей, удлинению шатунных болтов, темно-синему окрасу шатунной головки и потемнению вкладышей.

К поломке шатуна приводит недостаточный уровень масла в двигателе, засорение масляного фильтра, загрязнение цилиндра абразивами и посторонними предметами.

Ремонт шатунов

Шатуны нуждаются в ремонте, если наблюдаются:

Перед началом работ шатун тщательно осматривается, при помощи нутрометра измеряется диаметр детали, зазоры в верхней и нижней части.

Если все показатели в норме, менять шатун не потребуется. При деформации стержня отверстия головок перестают быть параллельными, что приводит к перекосу цилиндра. Об этом свидетельствуют повышенная шумность двигателя при работе на холостом ходу, следы износа на коленвале, головке шатуна, поршне и стенках цилиндра. Еще одним методом проверки шатуна на деформацию является его раскачка на специальной проверочной плите.

После проведения всех необходимых измерений приступают к ремонту.

Чтобы получить нужную геометрию зазора нижнего шатуна, необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки по требуемому размеру производится на расточном или универсальном станке. После операции выполняется хонингование.

Если зазор под поршневой палец увеличен, бронзовая втулка под верхнюю головку меняется, и новая деталь принимает нужный размер. Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Шатунные вкладыши и юбки поршней рекомендуется дополнительно обработать антифрикционным покрытием.

Шатун двигателя

Шатун двигателя

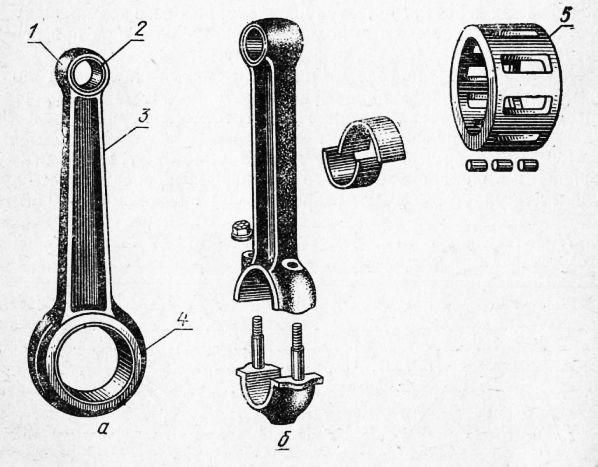

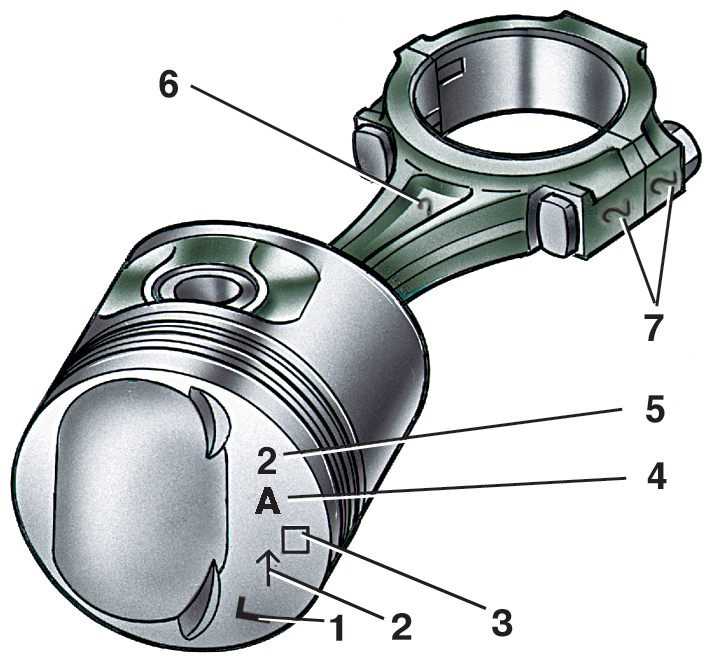

Шатун передает усилие от поршня на коленчатый вал и вместе с валом преобразует возвратно-поступательное движение поршня во вращательное движение вала. Основными элементами шатуна (рис. 39, а) являются стержень, верхняя и нижняя головки.

Шатун изготовляют из углеродистой или специальной стали путем штамповки нагретых заготовок, после чего подвергают его механической и термической обработке (закалке и отпуску).

Стержень шатуна для увеличения прочности имеет двутавровое сечение. В случае принудительной смазки поршневого пальца в стержне шатуна высверливают канал.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Верхняя головка шатуна предназначена для установки поршневого пальца, соединяющего шатун с поршнем. При плавающем пальце головку изготовляют цельной и в нее запрессовывают одну или две бронзовые втулки. Для смазки трущейся поверхности в головке и втулках сделаны отверстия.

Нижняя головка шатуна служит для соединения его с шатунной шейкой коленчатого вала. Для возможности сборки с валом нижнюю головку шатуна делают разъемной. Крышку крепят к шатуну двумя шатунными болтами, изготовленными из специальной стали. Чтобы избежать ослабления крепления, гайки шатунных болтов стопорят при помощи шплинтов или стопорными шайбами.

Для уменьшения трения в соединении и износа шейки коленчатого вала в нижнюю головку шатуна устанавливают шатунный подшипник, выполненный в виде двух тонкостенных стальных вкладышей, залитых особым, снижающим трение антифрикционным сплавом — баббитом. Внутренняя поверхность вкладышей очень точно подогнана по шейкам вала и плотно охватывает их по всей поверхности.

Внутренняя поверхность вкладышей очень точно подогнана по шейкам вала и плотно охватывает их по всей поверхности.

От проворачивания и сдвигания вкладыши фиксируются в головке шатуна отогнутыми усиками 8, входящими в соответствующие пазы головки.

В случае применения тонкостенных вкладышей, точно охватывающих шейки вала с необходимым зазором и имеющих незначительную усадку антифрикционного слоя при длительной работе вследствие очень малой его толщины, обеспечивается высокая долговечность подшипника и шейки вала без существенных износов. Кроме того, при наличии вкладышей упрощается ремонт шатунных подшипников.

При небольшом износе шатунной шейки вала вкладыши заменяют вкладышами несколько большего размера без перешлифовки шейки вала, что облегчает и ускоряет ремонт; при большом износе шейки вала шлифуют и ставят в шатуны вкладыши соответствующего ремонтного размера.

Основание вкладышей изготовляют из малоуглеродистой стальной ленты толщиной 1—2 мм, на которую наплавляют тонкий слой баббита толщиной 0,2-0,4 мм.

Наибольшее применение имеет баббит на свинцовой основе с добавлением примесей, повышающих его качества. Так, широко применяется баббит марки СОС-6-6, содержащий5,5—-6,5% сурьмы, 5,5—6,5% олова, остальное свинец.

Такие вкладыши получили название биметаллических.

В целях дальнейшего повышения долговечности подшипников за последние годы стали применять триметаллические тонкостенные вкладыши. В таких вкладышах между стальным основанием и наружным слоем баббита имеется металлокерамический подслой, полученный путем спекания со стальным основанием медно-никелевого порошка при высокой температуре. В качестве антифрикционного сплава также применяют баббит СОС-6-6, который при заливке такой ленты проникает в поры ме-таллокерамического подслоя и очень прочно соединяется с основанием вкладыша. Это позволяет применять еще более тонкий слой баббита (0,1 мм), не опасаясь его выкрашивания под действием повышенной нагрузки, что значительно повысило долговечность таких подшипников.

В двигателях с V-об-разным расположением цилиндров нижние головки шатунов двух цилиндров, расположенных в одной поперечной плоскости, соединяют с одной общей шатунной шейкой вала. Это ограничивает ширину вкладышей шатунного подшипника, вследствие чего нагрузка на него возрастает. Для получения необходимой долговечности шатунных подшипников в V-образных двигателях начинают применять антифрикционные сплавы, обладающие еще большей нагрузочной способностью. Так, в двигателях ГАЗ для этой цели применяют алюминиевый сплав, содержащий 20% олова и 1% меди. Этот сплав наносится на стальную ленту основания вкладыша путем раскатки.

В дизелях шатуны делают особенно прочными и жесткими, так как они передают значительно большие усилия, чем шатуны в карбюраторных двигателях. Ввиду увеличения размеров нижней головки шатуна для возможности его выемки через цилиндр, нижняя головка в некоторых дизелях (четырехтактные дизели ЯМЗ) имеет косой разъем с ребристой поверхностью соприкосновения крышки с шатуном, что разгружает шатунные болты от возникающего на крышке бокового усилия. Стальные вкладыши шатунных подшипников у дизелей заливают свинцовистой бронзой, выдерживающей без разрушения большие нагрузки, чем баббит. Применяют также стале-алюминиевые вкладыши, изготовленные из биметаллической ленты, у которой со стальным основанием прочно соединен антифрикционный слой из алюминиево-сурмянисто-медного сплава АСМ.

Стальные вкладыши шатунных подшипников у дизелей заливают свинцовистой бронзой, выдерживающей без разрушения большие нагрузки, чем баббит. Применяют также стале-алюминиевые вкладыши, изготовленные из биметаллической ленты, у которой со стальным основанием прочно соединен антифрикционный слой из алюминиево-сурмянисто-медного сплава АСМ.

Для обеспечения хорошей уравновешенности двигателя шатуны, так же как и поршневую группу, для данного двигателя подбирают одинакового веса и с соответствующим распределением веса между нижней и верхней головками. Чтобы правильно собрать шатун с поршнем и установить его в двигателе в надлежащем положении, на шатуне делают соответствующие метки. На нижней головке шатуна и на крышке обычно выбивают порядковый номер шатуна.

Рис. 1. Конструкция шатунов

—

Шатун соединяет поршень с коленчатым валом.

Основными частями шатуна являются верхняя головка, стержень и нижняя головка.

Шатун испытывает большие нагрузки, меняющиеся по величине и направлению. Он подвергается сжатию, изгибу и растяжению. Чтобы выдержать такие нагрузки, шатун должен быть прочным и жестким, а также легким для уменьшения сил инерции.

Он подвергается сжатию, изгибу и растяжению. Чтобы выдержать такие нагрузки, шатун должен быть прочным и жестким, а также легким для уменьшения сил инерции.

Шатун штампуется из стали; стержень его имеет двутавровое сечение для увеличения прочности.

Шатун совершает сложное движение: верхняя головка вместе с поршнем движется возвратно-поступательно, поворачиваясь на некоторый угол относительно, пальца или вместе с пальцем относительно бобышек поршня; нижняя головка вращается вместе с шатунной шейкой коленчатого вала, а стержень шатуна совершает колебательное движение. В верхнюю головку шатуна запрессовывают одну или две бронзовые втулки шатуны дизелей ЯАЗ-М204 и ЯМЗ-236). Масло для смазки пальца подается через отверстие (шатуны двигателей М-21) или в кольцевое пространство между втулками. Подачу масла по каналу к поршневому пальцу дозирует втулка, запрессованная в нижнюю головку шатуна.

Длина верхней головки шатуна должна быть несколько меньше, чем расстояние между бобышками, чтобы верхняя головка не терлась о бобышки.

Нижняя головка шатуна шарнирно соединяет шатун с кривошипом коленчатого вала. В большинстве случаев ее делают разъемной в плоскости, перпендикулярной к оси шатуна. Иногда плоскость разъема располагают под углом к оси шатуна. Необходимость в разъеме ниягаей головки шатуна под углом возникает тогда, когда шатунные шейки коленчатого вала имеют большой диаметр. В этом случае нижняя головка шатуна получается значительных размеров, что затрудняет или делает невозможным монтаж и демонтаж поршня вместе с шатуном через цилиндр двигателя.

У V-образных двигателей ГАЗ-53А, ЗИЛ-130, ЯМЗ-236 и ЯМЗ-238 шатуны установлены попарно на одной шатунной шейке коленчатого вала.

Крышка нижней головки присоединяется к шатуну двумя болтами с корончатыми (двигатели М-21 и ЗИЛ-130) или обыкновенными гайками, которые шплинтуют. Самоотвертыванию гайки препятствует специальная штампованная контргайка (двигатель ГАЗ-53А).

Нижнюю головку шатуна и крышку растачивают вместе для получения отверстия правильной цилиндрической формы; в полученное отверстие устанавливают подшипник скольжения. Поэтому крышку нельзя перевертывать или переставлять на другие шатуны. На шатунах и крышках с одной стороны ставят соответственно номера и метки (двигатель ГАЗ-53А).

Поэтому крышку нельзя перевертывать или переставлять на другие шатуны. На шатунах и крышках с одной стороны ставят соответственно номера и метки (двигатель ГАЗ-53А).

Обычно нижнюю головку шатуна делают симметричной по отношению к оси стержня; при этом износ шатунных шеек коленчатого вала получается более равномерным. На двигателях ГАЗ-53А и ГАЗ-13 нижняя головка шатуна несимметрична относительно оси стержня, вследствие чего шатунные шейки коленчатого вала изнашиваются несколько неравномерно по длине. Применение на двигателе несимметричных шатунов позволяет уменьшить длину коленчатого вала, так как при этом сокращается расстояние между цилиндрами и, следовательно, уменьшается общая длина двигателя.

В нижней головке шатуна всех двигателей ГАЗ и двигателя ЗИЛ-130 имеется отверстие диаметром 1,5 мм для прохода масла.

На большинстве автомобильных двигателей в нижние головки шатунов устанавливаются подшипники скольжения, состоящие из двух накладышей — верхнего и нижнего. Взаимозаменяемые тонкостенные вкладыши изготовляют из стальной ленты, залитой антифрикционным сплавом (свинцовистой бронзой или баббитом СОС-6-6). Антифрикционные сплавы уменьшают потери на трение и износ шатунных шеек коленчатого вала.

Взаимозаменяемые тонкостенные вкладыши изготовляют из стальной ленты, залитой антифрикционным сплавом (свинцовистой бронзой или баббитом СОС-6-6). Антифрикционные сплавы уменьшают потери на трение и износ шатунных шеек коленчатого вала.

Если шатунные подшипники работают при высокой температуре и испытывают большие нагрузки, то в качестве антифрикционного сплава применяют свинцовистую бронзу (дизели ЯАЗ-М204, ЯМЗ-236 и др.). Свинцовистая бронза хуже прирабатывается к шейкам вала; кроме того, она окисляется при применении обычных масел без присадок.

Рис. 1. Шатун двигателя ГАЗ-бЗА:

1 — нижний вкладыш; 2 — верхний вкладыш; 3 — отверстие для масла; 4 — усик

Рис. 2. Шатунные вкладыши:

1 — гайка; 2 — болт; 3 — отверстие для масла; 4 — стержень шатуна; о — бронзовая втулка; 6 — отверстие для подачи масла к поршневому пальцу; 7 — верхняя головка шатуна; 8 — номер шатуна. 9 — нижняя головка шатуна; 10 — крышка нижней головки шатуна; 11 — контр-гайка; 12 — метка

Шатунные подшипники у большинства современных карбюраторных двигателей заливают баббитом СОС-6-6, содержащим 6% сурьмы, 6% олова и остальное свинец.

В последнее время стали применяться трехслойные вкладыши (например, на двигателях ГАЗ-53А и ЗИЛ-130), представляющие собой стальную ленту, на которую нанесен медно-никелевый подслой, а затем баббит СОС-6-6.

Во время эксплуатации двигателя вкладыши изнашиваются, их заменяют новыми следующего ремонтного размера.

Шатунный вкладыш имеет отверстие. При совпадении этого отверстия с отверстиями в шатунной шейке вала и в нижней головке шатуна на кулачки распределительного вала и зеркало цилиндра подается пульсирующий поток масла.

От осевого смещения и проворачивания шатунные подшипники удерживаются в своих гнездах усиками, которые входят в специальные пазы, расположенные на одной стороне шатуна.

Шатун: надежное плечо кривошипно-шатунного механизма

04.10.2017

#Шатун

Шатун: надежное плечо кривошипно-шатунного механизма

В работе кривошипно-шатунного механизма поршневых двигателей одну из ключевых ролей играют детали, соединяющие поршни и коленчатый вал — шатуны. О том, что такое шатун, каких типов бывают эти детали и как они устроены, а также о правильном выборе, ремонте и замене шатунов — читайте в данной статье.

О том, что такое шатун, каких типов бывают эти детали и как они устроены, а также о правильном выборе, ремонте и замене шатунов — читайте в данной статье.

Что такое шатун и какое место он занимает в двигателе?

Шатун — компонент кривошипно-шатунного механизма поршневых ДВС всех типов; разъемная деталь, предназначенная для соединения поршня с соответствующей шейкой коленчатого вала.

Эта деталь выполняет несколько функций в двигателе:

- Механическое соединение поршня и коленвала;

- Передача от поршня на коленчатый вал моментов, возникающих во время рабочего хода;

- Преобразование возвратно-поступательных движений поршня во вращательное движение коленвала;

- Подача смазочного материала на поршневой палец, стенки поршня (для дополнительного охлаждения) и цилиндра, а также на детали ГРМ в силовых агрегатах с нижним расположением распределительного вала.

В моторах число шатунов равно числу поршней, каждый шатун верхней частью соединен с поршнем (через бронзовую втулку и палец), а нижней — с соответствующей шейкой коленвала (через подшипники скольжения). В результате образуется шарнирная конструкция, обеспечивающая свободное движение поршня в вертикальной плоскости.

В результате образуется шарнирная конструкция, обеспечивающая свободное движение поршня в вертикальной плоскости.

Шатуны играют важную роль в работе силового агрегата, и их поломка зачастую полностью выводит мотор из строя. Но для верного выбора и замены этой детали необходимо разобраться в ее конструкции и особенностях.

Типы и конструкция шатунов

Конструкция шатуна

Сегодня существует два основных конструктивных типа шатунов:

- Стандартные — обычные шатуны, используемые во всех типах поршневых двигателей;

- Спаренные (сочлененные) — узел, состоящий из обычного шатуна и шарнирно соединенного с ним шатуна без кривошипной головки, такие узлы находят применение в V-образных моторах.

Конструкция шатунов ДВС устоялась и практически доведена до совершенства (насколько это возможно при современном развитии техники), поэтому, несмотря на огромное разнообразие двигателей, все эти детали устроены принципиально одинаково.

Шатун — разборная (составная) деталь, в которой выделяются три части:

- Стержень;

- Поршневая (верхняя) головка;

- Кривошипная (нижняя) головка со съемной (отъемной) крышкой.

Стержень, верхняя головка и половина нижней головки являются одной деталью, все эти части формируются сразу при изготовлении шатуна. Крышка нижней головки является отдельной деталью, которая тем или иным способом соединяется с шатуном. Каждая из частей шатуна имеет свои конструктивные особенности и функционал.

Стержень. Это основа шатуна, соединяющая головки и обеспечивающая передачу усилия от поршневой головки на кривошипную. От длины стержня зависит высота поршней и их ход, а также и общая высота двигателя. Стержням для достижения необходимой жесткости придаются различные профили:

- Двутавровый с расположением полок перпендикулярно или параллельно осям головок;

- Крестообразный.

Наиболее часто стержню придается двутавровый профиль с продольным расположением полок (справа и слева, если смотреть на шатун вдоль осей головок), остальные профили используются реже.

Внутри стержня высверлен канал для подачи масла от нижней головки на верхнюю, в некоторых шатунах выполняются боковые отводы от центрального канала для разбрызгивания масла на стенки цилиндра и другие детали. На двутавровых стержнях вместо высверленного канала может использоваться металлическая маслоподводящая трубка, соединенная со стержнем металлическими скобами.

Обычно на стержень наносится маркировка и метки для верного монтажа детали.

Поршневая головка. В головке выточено отверстие, в которое запрессована бронзовая втулка, играющая роль подшипника скольжения. Во втулку с небольшим зазором устанавливается поршневой палец. Для смазки поверхностей трения пальца и втулки в последней выполнено отверстие, обеспечивающее поступление масла из канала внутри стержня шатуна.

Кривошипная головка. Эта головка — разъемная, ее нижняя часть изготовлена в виде съемной крышки, монтируемой на шатун. Разъем может быть:

- Прямой — плоскость разъема находится под прямым углом к стержню;

- Косой — плоскость разъема выполнена под некоторым углом.

| Шатун с прямым разъемом крышки | Шатун с косым разъемом крышки |

Конструкция шатунов различных типов

Наиболее широко распространены детали с прямым разъемом, шатуны с косым разъемом чаще используются на V-образных силовых агрегатах и на дизелях, они более удобны для монтажа и снижают размеры силового агрегата. Крышка может крепиться к шатуну с помощью болтов и шпилек, реже используется штифтовое и иные соединения. Болтов может быть два или четыре (по два на каждую сторону), их гайки фиксируются специальными стопорными шайбами или шплинтами. Болты для обеспечения максимальной надежности соединения могут иметь сложный профиль и дополняться вспомогательными деталями (центрирующими втулками) поэтому крепеж шатунов различных типов не взаимозаменяем.

Крышка может изготавливаться заодно с шатуном или отдельно. В первом случае после формирования шатуна нижняя головка раскалывается на две части для изготовления крышки. Для обеспечения надежного соединения и обеспечения устойчивости соединения при возникновении поперечных моментов поверхности стыкования шатуна и крышки выполняются профилированными (зубчатыми, с прямоугольным замком и т.д.). Независимо от технологии изготовления шатуна, отверстие в нижней головке растачивается в сборе с крышкой, поэтому данные детали должны использоваться только в паре, они не взаимозаменяемы. Для предотвращения распаривания шатуна и крышки на них выполняются маркеры в виде меток различной формы или цифр.

Для обеспечения надежного соединения и обеспечения устойчивости соединения при возникновении поперечных моментов поверхности стыкования шатуна и крышки выполняются профилированными (зубчатыми, с прямоугольным замком и т.д.). Независимо от технологии изготовления шатуна, отверстие в нижней головке растачивается в сборе с крышкой, поэтому данные детали должны использоваться только в паре, они не взаимозаменяемы. Для предотвращения распаривания шатуна и крышки на них выполняются маркеры в виде меток различной формы или цифр.

Внутрь кривошипной головки устанавливается коренной подшипник (вкладыш), выполненный в виде двух полуколец. Для фиксации вкладышей внутри головки имеются две или четыре выточки (пазы), в которые входят соответствующие усы на вкладышах. На внешней поверхности головки может быть предусмотрен выход масляного канала для разбрызгивания масла на стенки цилиндра и другие детали.

У сочлененных шатунов над головкой выполняется выступ с расточенным отверстием, в который вставляется палец нижней головки прицепного шатуна. Сам прицепной шатун имеет аналогичное обычному шатуну устройство, однако его нижняя головка имеет малый диаметр и неразборная.

Сам прицепной шатун имеет аналогичное обычному шатуну устройство, однако его нижняя головка имеет малый диаметр и неразборная.

Шатуны изготавливаются штамповкой или ковкой, однако крышка нижней головки может быть литой. Для изготовления этих деталей используются различные марки углеродистых и легированных сталей, которые могут нормально работать под высокими механическими и тепловыми нагрузками.

Вопросы обслуживания, ремонта и замены шатунов

Шатуны во время работы двигателя подвергаются незначительному износу (так как основные нагрузки воспринимают вкладыши в нижней головке и втулка в верхней), а деформации и поломки в них возникают либо при серьезных неисправностях двигателя или в результате его длительной интенсивной эксплуатации. Однако при выполнении некоторых ремонтных работ приходится демонтировать и разбирать шатуны, а капитальный ремонт силового агрегата зачастую сопровождается заменой шатунов и сопряженных с ними деталей.

Разборка, демонтаж и последующий монтаж шатунов требует соблюдения некоторых правил:

- Крышки нижних головок должны устанавливаться только на «родные» шатуны, поломка крышки требует полной замены шатуна;

- При монтаже шатунов необходимо соблюдать их порядок установки — каждый шатун должен занимать свое место и иметь правильную пространственную ориентацию;

- Затяжка гаек или болтов должна выполняться с определенным усилием (с применением динамометрического ключа).

Особое внимание необходимо уделять ориентации шатуна в пространстве. На стержне обычно имеется метка, которая при монтаже на рядный мотор должна быть обращена к его передней части и совпадать с направлением стрелки на поршне. В V-образных моторах в одном ряду метка и стрелка должны смотреть в одну сторону (обычно это левый ряд), а на втором ряду — в разные. Таким расположением обеспечивается балансировка КШМ и мотора в целом.

При поломке крышки, в случае возникновения кручений, прогибов и других деформаций, а также при разрушении шатуны полностью заменяются. Новый шатун должны быть того же типа и каталожного номера, что и установленный на моторе ранее, однако эту деталь еще необходимо подбирать по весу для сохранения балансировки двигателя. В идеальном случае все шатунно-поршневые группы двигателя должны иметь одинаковый вес, однако в реальности все шатуны, поршни, пальцы и вкладыши имеют неодинаковые массы (особенно, если используются детали ремонтных размеров), поэтому детали приходится взвешивать и комплектовать по весу. Вес шатунов определяется с учетом веса каждой из его головок.

Вес шатунов определяется с учетом веса каждой из его головок.

Разборку, замену и сборку шатунов и шатунно-поршневых групп необходимо выполнять в строгом соответствии с инструкцией по ремонту и ТО транспортного средства. В дальнейшем шатуны не нуждаются в специальном обслуживании. При правильном подборе и монтаже шатунов двигатель будет обеспечивать необходимые рабочие характеристики в любых условиях эксплуатации.

Другие статьи

#Планка генератора

Планка генератора: фиксация и регулировка генератора автомобиля

14.09.2022 | Статьи о запасных частях

В автомобилях, тракторах, автобусах и иной технике электрические генераторы монтируются к двигателю посредством кронштейна и натяжной планки, обеспечивающей регулировку натяжения ремня. О планках генератора, их существующих типах и конструкции, а также выборе и замене этих деталей — читайте в статье.

#Переходник для компрессора

Переходник для компрессора: надежные соединения пневмосистем

31. 08.2022 | Статьи о запасных частях

08.2022 | Статьи о запасных частях

Даже простая пневматическая система содержит несколько соединительных деталей — фитингов, или переходников для компрессора. О том, что такое переходник для компрессора, каких типов он бывает, зачем необходим и как устроен, а также о верном подборе фитингов для той или иной системы — читайте в статье.

#Стойка стабилизатора Nissan

Стойка стабилизатора Nissan: основа поперечной устойчивости «японцев»

22.06.2022 | Статьи о запасных частях

Ходовая часть многих японских автомобилей Nissan оснащается стабилизатором поперечной устойчивости раздельного типа, соединенным с деталями подвески двумя отдельными стойками (тягами). Все о стойках стабилизатора Nissan, их типах и конструкции, а также о подборе и ремонте — читайте в данной статье.

#Ремень приводной клиновой

Ремень приводной клиновой: надежный привод агрегатов и оборудования

15.06.2022 | Статьи о запасных частях

Для привода агрегатов двигателя и в трансмиссиях различного оборудования широко применяются передачи на основе резиновых клиновых ремней. Все о приводных клиновых ремнях, их существующих типах, особенностях конструкции и характеристиках, а также о правильном выборе и замене ремней — читайте в статье.

Все о приводных клиновых ремнях, их существующих типах, особенностях конструкции и характеристиках, а также о правильном выборе и замене ремней — читайте в статье.

Вернуться к списку статей

3.2.2. Шатунная группа

Шатунная группа

(рис. 3.19) обеспечивает кинематическую

связь возвратно-поступательно движущейся

поршневой группы с коленчатым валом,

совершающим вращательное движение. В

эту группу входят шатун с втулкой-подшипником

его верхней (поршневой) головки, комплект

вкладышей подшипников его нижней

(кривошипной) головки, крышка шатуна и

детали ее крепления к телу шатуна (болты

и гайки).

Под действием сил

давления газов шатун подвергается

сжатию и продольному изгибу, под действием

силы инерции комплекта поршня — растяжению

и сжатию, а под действием силы инерции

массы самого шатуна — знакопеременному

поперечному изгибу. В отдельных случаях

эти силы создают ударные нагрузки.

Поэтому шатуны изготовляют горячей

штамповкой с последующей механической

и термической обработками – нормализацией,

закалкой и отпуском. Материалом служат

Материалом служат

марганцовистые, хромистые, хромоникелевые

стали с содержанием углерода 0,30 — 0,45%.

Для повышения усталостной прочности

при достаточной вязкости и пластичности

стальные шатуны подвергают в процессе

штамповки промежуточной термообработке,

а после штамповки — полированию, обдувке

дробью, нормализации, закалке и отпуску.

Рис. 3.19. Детали

шатунной группы:

I

– верхняя головка шатуна; II

– стержень шатуна; III

– нижняя головка шатуна; 1 – втулка;

2 – шатунный болт; 3 – крышка

нижней головки шатуна; 4 – гайки; 5

– вкладыши; 6 – шатун

Возможно изготовления

шатунов из композиционных материалов.

Основой таких шатунов служат металлические

вкладыши с антифрикционным покрытием

или керамика, обмотанные предварительно

натянутым, очень прочным волокном и

залитые полимерным материалом —

матрицей. Соединение разъемной нижней

головки шатуна осуществляется с помощью

хомутов и стяжных болтов, не нарушающих

структуры материала шатуна и нижней

крышки.

Шатун состоит из

трех конструктивных элементов: верхней

(поршневой) головки I,

стержня II и нижней

(кривошипной) головки III.

Верхняя головка

шатуна (рис. 3.20.) предназначена для

его сочленения с поршневым пальцем и

имеет форму, близкую к цилиндрической.

Для уменьшения потерь на трение и износов

сопрягаемых деталей в верхнюю головку

запрессовывают подшипник скольжения

— втулку, изготовленную из бронзы или

биметаллическую (сталебронзовую). Втулки

верхних головок смазываются, как правило,

масляным туманом, проникающим к их

трущимся поверхностям через сверления.

Иногда масло подводится к втулке из

полости в шатунной шейке коленчатого

вала по сверлению в стержне шатуна. Для

лучшего распределения масла в зазоре

внутри втулок нарезают канавки, а с

наружной стороны — маслораспределительные

проточки.

Рис. 3.20. Верхние

головки шатунов:

1 – сверление

для смазки поршневого пальца; 2 –

сверление для подвода масла из системы

смазывания; 3 – насечка для равномерного

распределения масла; 4 – втулка; 5

– прилив для снятия металла при

подгонке по массе

Двигатели, работающие

со струйным охлаждением днища поршней,

имеют на верхней головке шатуна

специальные форсунки для подачи и

распыливания масла. Дозирование масла

Дозирование масла

осуществляют с помощью калиброванного

отверстия.

С целью снижения

массы поршневой головки ей иногда

придают трапецеидальную форму,

соответствующую скошенным торцам

бобышек поршня. Такая форма позволяет

одновременно уравнять давления на

нижнюю, наиболее нагруженную, и верхнюю

поверхности втулки. Приливы 5 служат

для съема металла при подгонке поршневой

головки по массе.

Стержень шатуна

имеет, как правило, сечение двутавра,

наиболее хорошо сопротивляющегося

изгибу (рис. 3.21). При подаче масла под

давлением к подшипнику верхней головки

шатуна в стержне выполняют сверление.

Рис. 3.21. Поперечные

сечения стержня шатуна

Переходы стержня

к головкам делаются плавными, что

обеспечивает необходимую жесткость и

сопротивление усталости всей конструкции.

Нижняя

(кривошипная) головка шатуна образует

корпус шатунного подшипника коленчатого

вала. Кривошипная головка делается

Кривошипная головка делается

разъемной, а нижняя часть ее (крышка)

крепится к шатуну специальными болтами.

В нижней части крышки имеется прилив,

служащий для съема металла при подгонке

кривошипной головки шатуна по массе.

Рис. 3.22. Нижние

головки шатуна:

а) – головка

с прямым разъёмом; б) – головка с

косым разъёмом; в) – фиксация крышки

при помощи шлицов; г) – фиксация

крышки уступом; д) – фиксация крышки

при помощи чистого болта; 1 – шлици

на поверхности стыка

На автотракторных

двигателях применяются шатуны как с

прямым, так и с косым разъемом

кривошипной головки. Применение косого

разъема головки позволяет уменьшить

размер А и увеличить диаметр d

его расточки под вкладыши шатунного

подшипника. Это снижает давления как

на подшипник, так и на шейку вала и,

следовательно, интенсивность их

изнашивания. Недостатком такого разъема

является работа шатунных болтов не

только на растяжение, но и на знакопеременный

изгиб.

Крышка нижней

головки и тело шатуна обрабатываются

совместно, поэтому они должны быть

жестко зафиксированы друг относительно

друга. Это достигается следующими

мероприятиями: путем использования

«чистых» болтов, которые имеют в средней

части шлифованный поясок и устанавливаются

в сопрягаемые части с натягом; шлицевыми

и ступенчатыми соединениями; соединительными

штифтами; методом разрыва головки без

последующей обработки поверхностей.

Такая обработка не допускает замены

крышки одного шатуна на крышку другого.

Во избежание этого на совместно

обрабатываемых деталях ударным клеймением

наносится порядковый номер цилиндра.

Шатунные болты,

стягивающие половинки кривошипной

головки шатуна, подвергаются растяжению

от действия сил инерции поступательно

движущихся масс поршня и шатуна и

вращающихся масс, расположенных над

плоскостью разъема кривошипной головки.

Кроме того, болты испытывают растяжение

от предварительной затяжки. Поэтому

они должны обладать высокой механической

прочностью и надежностью.

Изготовляют

шатунные болты из стали 35Х, 40Х, 35ХМА,

37ХНЗА. При больших напряжениях затяжки

болты изготовляют из легированной стали

с более высокими пределами текучести

— 18ХНВА, 20ХНЗА, 40ХН, 40ХНМА.

В зависимости от

принятой конструкции головки шатуна

могут применяться болты с гайкой или

болты, заворачиваемые в тело шатуна. Во

избежание проворачивания болта при

затягивании гайки его головку делают

со срезом — лыской, упирающейся во

фрезеровку в теле шатуна.

Шатун и все,что нужно о нем знать.

Nevada 1976Шатун и все,что нужно о нем знать. 0 Comment

Содержание статьи

Шатун – это соединительная деталь между коленвалом и поршнем, основное назначение которой является преобразование поступательных движений поршня внутри цилиндра во вращательные движения коленчатого вала, с которого вращение передается на колеса автомобиля через трансмиссию.

Материалы для производства шатунов

Шатуны производятся двумя способами — штамповкой из высокопрочной стали или литьем из чугуна. В дизелях применяются шатуны, изготовленные из легированной стали методом ковки или горячей штамповки.

В дизелях применяются шатуны, изготовленные из легированной стали методом ковки или горячей штамповки.

В некоторых видах бензиновых двигателей устанавливаются шатуны, производимые из порошкообразных металлов методом спекания.

Из-за напряженных условий работы данная деталь КШМ должна отличаться надежностью, долговечностью и износостойкостью.

Особое внимание уделяется не только изготовлению шатунов, но и болтов крепления. Для производства болтов используются легированные виды стали, обладающие высоким коэффициентом текучести, что в несколько раз выше, чем у высокоуглеродистых сталей.

Стержень шатуна

У большинства производителей автомобилей, ориентированных на массовый рынок, стержень шатуна расширяется к его нижней головке и имеет двутавровую форму. У дизельных двигателей шатуны более массивны и прочны, чем у бензиновых двигателей. Некоторые двигатели оснащаются шатунами и других форм, к примеру, в спортивных авто, в которых имеются алюминиевые шатуны. Обычно, стержень шатуна имеет внутренний просверленный канал для подачи масла в верхнюю головку.

Иногда, этот канал также ведёт и к нижней головке, откуда масло разбрызгивается в полости цилиндра и поршня. Все шатуны двигателя должны иметь одинаковый вес, чтобы вибрации от двигателя были минимальными. Кроме того, совпадать должен не только вес всего шатуна, но и вес верхних головок и нижних головок. Для достижения одинакового веса используют очень точные весы, а потом подгоняют вес по самому лёгкому шатуну, аккуратно снимая часть металла с бобышек (металлические наплывы на поверхности шатунов) на головках и на стержне шатуна.

Строение шатуна

Шатун имеет простое устройство, которое состоит из следующих элементов:

- стержня;

- поршневой головки;

- кривошипной головки.

Стержень представляет собой составной элемент шатуна, имеющий преимущественно двутавровое сечение. Некоторые модели имеют круглое, крестообразное, Н-образное или прямоугольное сечение шатунного стержня. В стержне присутствует канал, предназначенный для транспортировки масла к подшипнику головки поршня.

поршневая головка — это проушина с цельной структурой, внутри которой расположена втулка. Втулка представляет собой скользящий подшипник, предназначенный для вращения пальца поршня. Материал изготовления втулки: бронза или сталь с оловом или свинцом. Структура поршневой головки зависит от размера поршневого пальца, а также от метода его крепления. Для того, чтобы уменьшить вес шатуна и, как следствие, нагрузку на поршневой палец, на некоторых автомобильных двигателях устанавливают шатуны с поршневой головкой в виде трапеции.

Кривошипная головка — механизм, предназначенный для соединения шатуна и коленчатого вала друг с другом. Большая часть шатунов оснащена разъемной кривошипной головкой, это объясняется способом сборки двигателя внутреннего сгорания. Крышка головки, расположенная в нижней части, прикрепляется болтами к шатуну. Иногда применяют бандажное или штифтовое крепление составных элементов головки. Разъем кривошипной головки бывает двух видов: прямой (расположен под углом 90 градусов относительно оси стержня), косой (под определенным углом к оси). Косой разъем используется для уменьшения размеров двигателя V-образной формы.

Косой разъем используется для уменьшения размеров двигателя V-образной формы.

Профилированные стыковые поверхности головки обеспечивают препятствие при воздействии поперечных сил. При этом соединение может быть замковым или зубчатым. Самым современным и популярным является соединение, изготовленное методом раскалывания. Оно называется сплит-разъемом.

Внутри кривошипной головки шатуна расположен подшипник, который состоит из двух многослойных вкладышей. Количество слоев может варьироваться от двух до пяти в каждом. Наиболее широко используются вкладыши из двух и трех слоев. Двухслойный вкладыш изготовлен из стали с антифрикционной поверхностью. Трехслойный также состоит из стали, а антифрикционное покрытие разделяется специальной прокладкой.

Снятие и установка шатунно-поршневой группы

Снятие

Отдельно снять шатун с двигателя не получится, это возможно сделать только в сборе с установленным на шатун поршнем в сборе с пальцем и поршневыми кольцами. В некоторых случаях можно снять шатунно-поршневую группу без снятия двигателя с автомобиля. Иногда это выгодно в целях экономии времени, но всё же для обеспечения необходимой для проведения этого ремонта чистоты, без которой качественно выполнить ремонт затруднительно, лучше подобный ремонт выполнять на снятом двигателе. Тем более, что для выполнения этого ремонта всё равно придётся снимать головку блока цилиндров и масляный поддон двигателя. А при снятии головки блока цилиндров всё равно придётся снимать или отсоединять большинство жгутов проводов и вакуумных трубок.

В некоторых случаях можно снять шатунно-поршневую группу без снятия двигателя с автомобиля. Иногда это выгодно в целях экономии времени, но всё же для обеспечения необходимой для проведения этого ремонта чистоты, без которой качественно выполнить ремонт затруднительно, лучше подобный ремонт выполнять на снятом двигателе. Тем более, что для выполнения этого ремонта всё равно придётся снимать головку блока цилиндров и масляный поддон двигателя. А при снятии головки блока цилиндров всё равно придётся снимать или отсоединять большинство жгутов проводов и вакуумных трубок.

Перед снятием шатунно-поршневой группы, следуя указаниям Руководства по ремонту автомобиля, снимите головку блока цилиндров и масляный поддон двигателя. Как снимать шатунно-поршневую группу обычно подробно описывается в Руководстве по ремонту автомобиля. Тут даются просто некоторые замечания, которые не всегда присутствуют в руководстве.

Перед откручиванием гаек (болтов) крепления крышки шатуна определите место нахождения меток, указывающих в какой цилиндр устанавливается данный шатун с поршнем и направление установки крышки относительно шатуна. Если подобные метки не обнаружены, что бывает крайне редко, нанесите их самостоятельно удобным способом. Несмотря на то, что крышка шатуна крепится всего двумя гайками (болтами), откручивайте гайки постепенно и поочерёдно. При чем при первом ослаблении затяжки гайки гайку допускается повернуть не более чем на ¼ оборота, а лучше меньше. После откручивания гаек снимите крышку шатуна. Примете меры, исключающие падение вкладыша из крышки шатуна. Шатунные болты изготавливаются из очень прочной стали, поэтому для уменьшения вероятности повреждения полированной поверхности шатунной шейки коленчатого вала и поверхности стенок цилиндров на шатунные болты необходимо установить специальные защитные и направляющие приспособления. При отсутствии подобных приспособлений, что бывает чаще всего, наденьте на болты куски шлангов из мягкого материала подходящего диаметра.

Если подобные метки не обнаружены, что бывает крайне редко, нанесите их самостоятельно удобным способом. Несмотря на то, что крышка шатуна крепится всего двумя гайками (болтами), откручивайте гайки постепенно и поочерёдно. При чем при первом ослаблении затяжки гайки гайку допускается повернуть не более чем на ¼ оборота, а лучше меньше. После откручивания гаек снимите крышку шатуна. Примете меры, исключающие падение вкладыша из крышки шатуна. Шатунные болты изготавливаются из очень прочной стали, поэтому для уменьшения вероятности повреждения полированной поверхности шатунной шейки коленчатого вала и поверхности стенок цилиндров на шатунные болты необходимо установить специальные защитные и направляющие приспособления. При отсутствии подобных приспособлений, что бывает чаще всего, наденьте на болты куски шлангов из мягкого материала подходящего диаметра.

Для извлечения поршня из цилиндра установите коленчатый вал так, чтобы ось шатунной шейки совпала с продольной осью цилиндра. Примите меры предосторожности, исключающие падение поршня в сборе с шатуном. Поддерживая поршень снизу, лёгкими ударами деревянной ручки молотка по шатуну или болтам извлеките поршень из отверстия цилиндра.

Поддерживая поршень снизу, лёгкими ударами деревянной ручки молотка по шатуну или болтам извлеките поршень из отверстия цилиндра.

Укладывайте все снятые детали так, чтобы была возможность установки этих деталей на то место, где они стояли до снятия. Это относится также к гайкам или вкладышам, даже если принято решение о замене вкладышей. По состоянию вкладышей можно определить некоторые неисправности двигателя. Укладывайте снятые детали только на чистую поверхность.

Установка

Проведите тщательный осмотр и необходимую дефектовку всех снятых деталей.

Соедините шатун с поршнем при помощи поршневого пальца и установите на поршень поршневые кольца. Некоторые советы по установке этих деталей даны в соответствующих статьях. Одновременно соберите все шатунно-поршневые группы двигателя.

Ещё раз проверьте, что замки поршневых колец установлены в соответствии с указаниями в Руководстве, а в случае отсутствия таких указаний установите замки соответствии с рекомендациями, данными в главе «Установка поршневых колец».

Обильно смажьте поршень, поршневые кольца и стенки цилиндров чистым моторным маслом. Смажьте внутреннюю поверхность специального приспособления для сжатия поршневых колец

Установите на поршень специальное приспособление и сожмите кольца. Иногда необходимо слегка обстучать приспособление молотком с пластмассовым бойком.

Установите на болты крышки крепления шатуна защитные приспособления или наденьте на болты отрезки шлангов. Осторожно вставьте шатун в отверстие цилиндра. Шатун с поршнем допускается устанавливать только в одном направлении, обычно направление установки указывается специальной меткой на днище поршня. Опустите поршень в цилиндр, пока специальное приспособление не коснётся поверхности блока цилиндров. Прижмите приспособление к поверхности блока цилиндров и нанесите несколько очень лёгких ударов торцом деревянной ручки молотка по всей окружности верхней кромки приспособления. Прижимая приспособление к поверхности блока цилиндров, лёгкими равномерными ударами деревянной ручки молотка, переместите поршень в отверстие цилиндра.

Выровняйте шатун относительно шейки коленчатого вала. Тщательно протрите поверхность шатуна, на которую устанавливается вкладыш подшипника. Убедитесь в идеальной чистоте этой поверхности. Осторожно установите в шатун ранее подобранный для этого цилиндра верхний вкладыш шатунного подшипника. Верхний вкладыш может отличаться от нижнего отсутствием канавки для масла. Верхний или нижний вкладыш определяется для нормального положения двигателя, поскольку при установке подсоединении шатуна на снятом двигателе двигатель, чаще всего находится в перевёрнутом состоянии, верхний вкладыш будет расположен внизу.

Если повторно устанавливаются снятые при разборке вкладыши, их необходимо установить на то место, в котором они находились до снятия. Не наносите масло на постель подшипника или на наружную поверхность вкладыша. Совместите, если имеется, фиксирующий усик вкладыша с соответствующей выемкой в шатуне.

Тщательно протрите внутреннюю поверхность крышки шатуна и наружную поверхность нижнего вкладыша. Не нанося масла на вкладыш и крышку, установите нижний вкладыш в крышку шатуна. Совместите усик крышки с пазом. Нанесите обильный слой чистого моторного масла на шатунную шейку коленчатого вала и на внутренние поверхности обоих вкладышей. Некоторые производители не рекомендуют наносить масло пальцем, а предлагают пользоваться для этого только специальной маслёнкой.

Не нанося масла на вкладыш и крышку, установите нижний вкладыш в крышку шатуна. Совместите усик крышки с пазом. Нанесите обильный слой чистого моторного масла на шатунную шейку коленчатого вала и на внутренние поверхности обоих вкладышей. Некоторые производители не рекомендуют наносить масло пальцем, а предлагают пользоваться для этого только специальной маслёнкой.

Ещё раз убедитесь, что устанавливаете крышку шатуна именно этого цилиндра и устанавливаете её в правильном направлении. Установите крышку с установленным вкладышем на болты. Прижимая крышку к шатуну, закрутите гайки от руки. Затягивайте гайки в строгом соответствии с указаниями руководства. При этом обязательно используйте динамометрический ключ, и если необходимо специальный транспортир для доворота гайки на установленный угол.

Конструкция двигателя и компоненты

Конструкция двигателя и компоненты

Двигатель сконструирован

из разных частей. Эти части: нижний конец, верхний конец, передний конец, масляный поддон,

Эти части: нижний конец, верхний конец, передний конец, масляный поддон,

клапанная крышка и передняя крышка.

Нижняя часть (короткий блок): Нижняя часть включает блок цилиндров со всеми

установленных его внутренних частей. Поршни, шатуны, коленчатый вал и подшипники

будет в блоке. Термин «короткий блок» часто используется для обозначения того же

предмет как нижняя часть.

Длинный блок : технический термин, относящийся к короткому блоку.

только с установленными головками. Такие детали, как крышки клапанов, передняя крышка, маховик,

опоры и т. д. не входят в состав длинного блока

Чистый блок : представляет собой блок цилиндров со снятыми деталями. Там

не было бы ни поршней, ни шатунов, ни коленчатого вала, ни других деталей в блоке.

Нижняя (нижняя) торцевая конструкция

Дека блока цилиндров:

представляет собой плоскую обработанную поверхность головки блока цилиндров. Отверстия под болты сверлятся и

Отверстия под болты сверлятся и

постучал в палубе для тепловых болтов. Каналы охлаждающей жидкости и масла позволяют жидкости

через блок, прокладку ГБЦ и головки цилиндров.

Цилиндры (стенки цилиндров):

в блоке цилиндров просверлены большие отверстия под поршни. Неотъемлемую

цилиндр является частью блока.

Втулки блока цилиндров

(вкладыши): — отдельная деталь, запрессованная в блок. Есть два основных

типы гильз цилиндров: сухие гильзы и мокрые гильзы.

Отверстия цилиндров:

В блоке есть несколько отверстий, отверстия подъемника, отверстия кулачка, основное отверстие.

Основные крышки: они

промокните дно блока цилиндров и сформируйте половину основного отверстия.

Большие болты основной крышки ввинчиваются в отверстия в блоке, чтобы прикрепить крышки к

блок

Коренные подшипники:

защелкиваются в блоке цилиндров и главных крышках, чтобы обеспечить рабочую поверхность

для коренных шеек коленчатого вала.

Коленчатый вал: Это

преобразует возвратно-поступательное движение поршней во вращательное движение. Коленчатый вал

входит в коренное отверстие блока Коленчатый вал имеет масло для коленвала

каналы, противовесы, фланец коленчатого вала с направляющим подшипником в

центр для поддержки входного вала механической коробки передач и масла коленчатого вала

морские котики.

Коренные шейки кривошипа:

представляют собой прецизионно обработанные и полированные поверхности, которые вращаются на коренных подшипниках.

Шатунные шейки:

также термины «шатунные шейки» также имеют механически обработанные и полированные поверхности, но они предназначены для

шатунные подшипники.

Маховик: большой

стальной диск, установленный на заднем фланце коленчатого вала. Маховик имеет

большой зубчатый венец, позволяющий запускать двигатель.

Соединительный стержень:

крепит поршень к коленчатому валу.

Крышка шатуна:

болты к нижней части корпуса шатуна. Его можно удалить для

Его можно удалить для

разборка двигателя.

Шатунные подшипники:

избавьтесь от шатунной шейки коленчатого вала.

Поршневой палец: позволяет

поршень качается на шатуне. Штифт проходит через отверстие в

поршень и малый конец шатуна.

Поршни: передач

давление сгорания на шатун и коленчатый вал. Это должно

удерживайте поршневые кольца и поршневой палец во время работы в цилиндре.

Поршневые кольца: 9 шт.0010

В автомобильных поршнях обычно используется три кольца — два компрессионных и одно масляное.

кольцо.

Уравновешивающие валы: шт.

используется в некоторых двигателях для снижения вибрации. Эти валы с противовесом

обычно устанавливаются с левой и правой стороны блока цилиндров и приводятся в движение

ремнем или цепью.

Верхняя (верхняя) торцевая конструкция

* Головка блока цилиндров:

болты к деке блока и закрывает верхнюю часть цилиндров. Предстоящий

Предстоящий

прокладка герметизирует поверхности блока и головки, предотвращая попадание масла, охлаждающей жидкости и давления

утечка.

* Голая головка блока цилиндров:

представляет собой головную отливку со всеми ее частями (клапаны, тарелки, фиксаторы, пружины,

уплотнения и коромысла) сняты. Головка блока цилиндров состоит из

камеры, впускные и выпускные каналы, масляные каналы, водяные рубашки, впускные

палуба, вытяжная палуба и отверстия для дюбелей.

* Направляющие клапанов: шт.

небольшие отверстия, проделанные через верхнюю часть головы, сделать во впуске и

выхлопные порты. Двумя основными типами направляющих клапанов являются интегральные и

вдавленный.

* Седла клапанов: шт.

круглые обработанные поверхности в отверстиях каналов в камеры сгорания.

седла клапанов могут быть частью головки или отдельной запрессованной деталью.

* Клапаны: открытые и

близко к контрольному потоку в камеру сгорания и из нее.

* Сальники клапанов: предотвращают попадание масла в порты головки блока цилиндров через

направляющие клапанов.

* Пружина клапана в сборе:

используется для закрытия клапана. Он в основном состоит из пружины клапана, фиксатора,

и два вратаря.

* Распределительный вал: открывает

клапанов двигателя в нужное время во время каждого такта.

* Шестерня распределительного вала: а

распределительный вал иногда имеет ведущую шестерню для работы распределителя и масляного насоса.

* Эксцентриковый распределительный вал:

Эксцентрик (овал) может быть выточен на распределительном валу для механического (двигатель

привод) топливный насос.

* Подшипники распределительного вала:

обычно цельные вкладыши, запрессованные в блок ГБЦ.

* Толкатели клапанов: также

называемые толкателями, перемещаются по кулачкам и передают движение остальным частям

клапанный механизм.

* Толкатели: передача

движение между толкателями и коромыслами. Они нужны, когда

Они нужны, когда

распредвал находится в блоке цилиндров

* Коромысел: можно

Используется для передачи движения от толкателей к клапанам. Их можно использовать в

оба двигателя OHC и OHV. В любом двигателе коромысла устанавливаются сверху.

ГБЦ различными методами; ось коромысла, шпилька коромысла или коромысло

пьедестал. Есть два типа коромысла; регулируемые коромысла и

нерегулируемые коромысла. Регулируемые коромысла позволяют менять

зазор клапанного механизма. Нерегулируемые коромысла не позволяют менять

клапанный зазор. Они используются только с некоторыми гидравлическими подъемниками.

* Электромагнитный

коромысла: используются на двигателях с переменным рабочим объемом (размером). Соленоиды

можно включить или выключить, чтобы деактивировать или активировать некоторые клапаны двигателя.

* Изменение фаз газораспределения:

изменять фазы газораспределения при изменении оборотов двигателя. Это сделано для оптимизации двигателя.

мощность и эффективность на всех рабочих скоростях.

Конструкция передней части

Также механизм привода распределительного вала

называется синхронизирующим механизмом, должен проворачивать распределительный вал и удерживать его синхронно с

коленчатый вал и поршни двигателя. Иногда он также должен питать другие устройства.

(уравновешивающий вал, масляный насос, распределитель и т. д.) Существует три основных типа

приводы распределительных валов: зубчатая, цепная и ременная.

Шестерня привода: ГРМ

Шестерни — это две косозубые шестерни в передней части двигателя, которые приводят в движение двигатель.

распределительный вал.

Цепь ГРМ и две

звездочки: цепь ГРМ передает мощность от звездочек кривошипа к

кулачковые звездочки. Шпонка коленчатого вала используется для блокировки звездочки коленчатого вала.

к валу. Шпонка распределительного вала или шпонка используется для фиксации распределительного вала.

звездочку на кулачке, и гарантирует, что звездочка не вращается на

распределительный вал и выйти из времени. А натяжитель цепи можно использовать для натяжения

чрезмерное провисание по мере износа цепи и звездочек. Направляющая цепи может быть

необходимо для предотвращения хлопка цепи. Вспомогательная цепь и звездочки могут быть использованы

для привода масляного насоса двигателя, балансирных валов и других узлов двигателя. Масло

маслоотражатель помогает распылять масло на цепь ГРМ для предотвращения износа. Двигатель

Передняя крышка , также называемая крышкой цепи привода ГРМ или крышкой шестерни ГРМ, представляет собой металл.

корпус, который крепится болтами к передней части двигателя. Он охватывает цепь привода ГРМ или

шестерни, чтобы масло не разбрызгивалось. Крышка удерживает сальник коленчатого вала.

Ремень ГРМ: зубьев

топор, образованный внутри ремня. Они сцепляются с зубами снаружи

коленчатых и кулачковых звездочек. Ременная звездочка обычно имеет квадратную форму.

Ременная звездочка обычно имеет квадратную форму.

зубы. Натяжитель ремня ГРМ — это колесо, которое удерживает ремень ГРМ в натянутом состоянии.

на его звездочках. Датчик ремня ГРМ обнаруживает чрезмерное натяжение

износ и растяжение ремня ГРМ. Когда датчик обнаруживает ремень

растяжение, индикатор возможного обрыва ремня, сигнализирует ЭБУ. ЭБУ может

затем зажгите индикатор на приборной панели, чтобы предупредить водителя о проблеме. вспомогательный

ременная звездочка , также называемая промежуточной звездочкой, может использоваться для работы

масляный насос, водяной насос, распределитель и т. д. Ремень ГРМ просто протягивается

вокруг этой дополнительной звездочки. Крышка ремня ГРМ представляет собой просто лист металла или

пластиковый кожух вокруг ремня ГРМ.

* Шкивы коленчатого вала:

необходимы для работы генератора, насоса гидроусилителя руля, кондиционера

компрессор, насос для закачки воздуха и другие устройства.

* Балансировочные валы двигателя:

связаны с коленчатым или распределительным валом. Балансировочный вал имеет грузики

Балансировочный вал имеет грузики

которые вращаются в направлении, противоположном вращению коленчатого вала. Это отменяет

крутильные колебания, создаваемые коленчатым валом, обеспечивают более плавную работу двигателя

праздный.

* Впускной коллектор : есть

металлическая отливка или отливка пластиковой детали, которая крепится болтами и закрывает впускные отверстия

на головке блока цилиндров.

Болты выпускного коллектора к

головка блока цилиндров над выпускными отверстиями. Крышка клапана также называется крышкой коромысла или

Крышка распредвала на двигателях с верхним расположением распредвала представляет собой тонкий кожух поверх головки блока цилиндров.

Он просто предотвращает вытекание масляных брызг клапанного механизма из двигателя. Крышка

герметизируется прокладкой или герметиком.

Прокладки двигателя предотвращают

давление, масло, охлаждающая жидкость и утечка воздуха между компонентами двигателя. Они есть;

прокладка ГБЦ, прокладка клапанной крышки, прокладка масляного поддона, прокладка передней крышки,

прокладки корпуса термостата, прокладки впускного и выпускного коллектора и т. д.

д.

Масляный поддон и поддон

тонкий лист металла или алюминия, болты к нижней части блока цилиндров. Это

содержит дополнительный запас масла для системы смазки. Масляный поддон установлен

с завинчивающейся сливной пробкой для замены масла. Выгребная яма – это самое низкое место в

масляный поддон, где скапливается масло.

Одно- и многоцилиндровые двигатели

Соотношение мощность/масса:

Мощность двигателя зависит от

квадрат отверстия (то есть с площадью поршня), но масса изменяется как

куб отверстия (то есть с объемом используемого материала). Увеличение

мощность за счет использования большого цилиндра, поэтому приводит к низкому соотношению мощность/вес,

в то время как увеличение количества цилиндров поддерживает мощность и вес в

одинаковые пропорции.

Интервал зажигания и крутящий момент

колебание:

Так как все цилиндры должны

огонь за два оборота четырехтактного коленчатого вала, интервалы зажигания

7200 разделить на количество цилиндров. Эффективный рабочий ход занимает

Эффективный рабочий ход занимает

около 1350. С а. для одного цилиндра требуется масса большого маховика

поглощают колебания крутящего момента и обеспечивают энергию для коленчатого вала. Как число

увеличивается количество цилиндров, крутящий момент становится более плавным, и требуется меньший вес маховика,

помощь в разгоне.

Охлаждение:

Большие цилиндры имеют длинные

тепловые пути, например, от центра поршня. Нужны многоцилиндровые агрегаты

для большой мощности, чтобы избежать проблем со смазкой и детонацией из-за

перегрев.

Уравновешивающие и инерционные нагрузки:

Одноцилиндровый агрегат может

быть только несовершенно сбалансированным, и вибрация будет возникать при определенных оборотах двигателя.

Четырехцилиндровые рядные агрегаты имеют небольшие вторичные силы дисбаланса, в то время как

горизонтально противоположные; шести- и восьмицилиндровые агрегаты могут иметь целиком

удовлетворительный баланс. Уменьшенная возвратно-поступательная масса мультицилиндра

Уменьшенная возвратно-поступательная масса мультицилиндра

двигатель допускает более высокие обороты коленчатого вала без проблем с силой инерции.

Обычный автомобильный двигатель:

Часть преимуществ

традиционный опыт в этом типе агрегата, четырехтактный, четырехцилиндровый,

Рядный двигатель с водяным охлаждением имеет свои преимущества.

* Двухтактный агрегат

имеет неприемлемый расход топлива.

* Экономика компрессионно-воспламенительная

(CI) компенсируется меньшей мощностью

и ускорением

, при увеличении

стоимость, шум, вес и (для некоторых) более нежелательное топливо.

* Двухцилиндровый двигатель

имеют большие колебания крутящего момента и

* Шесть цилиндров единиц

являются ненужными расходами при объеме 2-2,5 л.

* V4 и по горизонтали

оппозитная четверка (НО4) дороже, да и комплектующих много

по сравнению с линейной компоновкой, а H04 имеет сложные коллекторы

и системы охлаждения.

* Воздушное охлаждение в нет

подходит для четырехцилиндровых рядных агрегатов; он более шумный, требует питания для привода

большой вентилятор охлаждения и сложный обогрев салона

Утверждается, что двухкомпонентные шатуны повышают крутящий момент двигателя на низких оборотах на 30 %

Автомобильная промышленность

Посмотреть 5 изображений

Посмотреть галерею — 5 изображений

Transcend Energy Group из Юты утверждает, что у нее есть относительно простой и дешевый способ резко увеличить выходной крутящий момент двигателей внутреннего сгорания, просто заменив стандартные шатуны на новые, состоящие из двух частей, со вторичным шарниром.

Когда поршни в двигателе движутся вверх и вниз, приводимые в движение расширяющимися газами при сгорании воздуха и топлива, шатуны или шатуны передают линейную силу поршней во вращательное движение коленчатого вала. Малый конец соединяется с поршневым пальцем в задней части поршня с подшипником, позволяющим ему изменять угол при вращении кривошипа, а большой конец наматывается на шатунную шейку, поэтому он может вращаться на 360 градусов, когда поршни толкают кривошип. .

«Thunder Rods» Transcend вызвали небольшой переполох на выставке SEMA в начале этого месяца. Они добавляют вторичный шарнир к типичной конструкции шатуна, располагаясь значительно ниже поршневого пальца и снаружи юбок поршня. Компания утверждает, что такое расположение заставляет поршни опускаться дальше и быстрее, когда кривошип поворачивается под углом 90 градусов, обеспечивая лучший рычаг для коленчатого вала и повышая «динамическое сжатие» на 25-30%.

Transcend заявляет, что их Thunder Rods обеспечивают резкое увеличение крутящего момента двигателя за счет добавления дополнительного шарнира к шатунам 9. 0006 Transcend Energy Group

0006 Transcend Energy Group

Transcend сообщает Road and Track , что это фактически означает, что поршень движется быстрее, когда это важно — когда вы всасываете воздух через клапаны, когда вы его сжимаете, и когда он покидает верхнюю мертвую точку в ответ на расширение газа. И компания говорит, что более низкое крепление штифта дает поршню больше рычага на кривошип. Дополнительная скорость и рычаг создают дополнительный крутящий момент, особенно на низких оборотах.

Transcend также утверждает, что его шатуны, состоящие из двух частей, устраняют раскачивание поршня — это наклон поршня из стороны в сторону в ответ на боковые силы от шатунов; поршень и кривошип наиболее эффективно взаимодействуют друг с другом, когда кривошип находится в положении 90 градусов, с максимально возможным смещением между шатунной шейкой и шатуном, и результирующие боковые силы толкают поршень вбок в стенки цилиндра. Это проблема, так как он может изнашивать цилиндры до овальной формы и разгружать поршневые кольца, вызывая потерю компрессии.

Помимо штифта, Громовые стержни активно взаимодействуют с боковыми стенками поршня с помощью пары седел, способных слегка вращаться. Transcend сообщает Road and Track , что они предотвращают наклон поршня и выравнивают давление по бокам цилиндра.

Седла по бокам верхней части Thunder Rods активно взаимодействуют со сторонами юбки поршня при установке

Transcend Energy Group

До сих пор компания разработала шатуны только для замены 5,3- и 6,2-литровых двигателей LS V8 от General Motors. В ходе собственного тестирования Transcend утверждает, что смог настроить 5.3 так, чтобы он соответствовал выходному крутящему моменту стандартного 6.2 — скачок примерно на 30% — в диапазоне от 1500 до 3500 об/мин. Статическая компрессия в 6,2-литровом двигателе была повышена со 155 фунтов на квадратный дюйм до 19 фунтов на квадратный дюйм.8 фунтов на квадратный дюйм, а двигатель, модифицированный Thunder Rod, достиг максимума при 32 градусах синхронизации, тогда как стандартный блок лучше всего составляет около 26 градусов.

Transcend говорит, что, хотя LS является популярным двигателем для тюнеров, он не оптимизирован для максимального использования конструкции Thunder Rod, и в конечном итоге компания надеется увидеть, что он может сделать со специально разработанными кривошипами и головками цилиндров. и поршни.

В то время как Transcend уверен, многие не убеждены, особенно с учетом текущего отсутствия стороннего тестирования и скудости результатов, представленных компанией. Двухсоставные шатуны тяжелее стандартных, создавая дополнительные силы инерции, которые будут существенно увеличиваться по мере увеличения оборотов двигателя, поэтому есть большая вероятность того, что даже если есть выигрыш на низких оборотах, он может быть достигнут за счет высоких оборотов. Мощность оборотов в минуту.

Эти шатуны в настоящее время разработаны только для двигателей GM LS V8

Transcend Energy Group

.

Кроме того, такая конструкция создает дополнительную боковую силу на поршни, поскольку более низкая точка поворота и более короткий главный рычаг делают угол между шатуном и отверстием цилиндра еще больше. Не только это, но и расстояние между основным поршневым пальцем и новым, нижним шарниром теперь эффективно становится моментным рычагом, который усиливает силы, заставляющие поршень наклоняться.

Не только это, но и расстояние между основным поршневым пальцем и новым, нижним шарниром теперь эффективно становится моментным рычагом, который усиливает силы, заставляющие поршень наклоняться.

Так что Transcend обязательно нужно будет доказать, что ее шатуны делают то, что написано на жестяной банке, и что они могут делать это без увеличения износа двигателя. В любом случае, это интересная технология двигателя, которая раньше не использовалась на бензиновых двигателях, даже если она в некотором роде похожа на крейцкопфные шатуны, которые иногда используются в судовых дизелях и паровых двигателях.

Посмотрите (короткое, немое, визуализированное) видео ниже.

«Громовые стержни» Transcend заявляют о повышении крутящего момента двигателя на 30%

Источник: Transcend Energy Group через Road and Track

Посмотреть галерею — 5 изображений

Лоз Блейн

Лоз был одним из самых разносторонних авторов с 2007 года и с тех пор зарекомендовал себя как фотограф, видеооператор, ведущий, продюсер и инженер подкастов, а также как старший автор статей. Присоединившись к команде в качестве специалиста по мотоциклам, он освещал почти все для New Atlas, в последнее время сосредоточившись на eVTOL, водороде, энергии, авиации, аудиовизуальных, странных вещах и вещах, которые работают быстро.

Присоединившись к команде в качестве специалиста по мотоциклам, он освещал почти все для New Atlas, в последнее время сосредоточившись на eVTOL, водороде, энергии, авиации, аудиовизуальных, странных вещах и вещах, которые работают быстро.

Понимание длины штока, высоты сжатия поршня и хода коленчатого вала

Внутренняя часть двигателя представляет собой непостоянную экосистему, где каждый компонент напрямую влияет на другой. Длина штока, ход коленчатого вала и высота сжатия поршня являются тремя переменными, которые являются ключевыми для выбора идеального вращающегося узла. Вот глубокое погружение в их определение и эффекты.

Взаимосвязь между длиной шатуна, высотой сжатия поршня и степенью сжатия часто понимают неправильно, в основном из-за неправильного использования термина «сжатие». Честно говоря, его, вероятно, вообще не следует применять к поршневой терминологии, за исключением случаев, когда он относится к объему поверхности днища поршня. Сжатие — это термин, связанный с объемом, который относится к степени сжатия. Он не имеет никакого отношения к механической связи, создаваемой определенным ходом коленчатого вала и расстоянием между центрами шатуна, или положением штифта, благодаря которому головка поршня практически совмещается с верхней частью отверстия.

Сжатие — это термин, связанный с объемом, который относится к степени сжатия. Он не имеет никакого отношения к механической связи, создаваемой определенным ходом коленчатого вала и расстоянием между центрами шатуна, или положением штифта, благодаря которому головка поршня практически совмещается с верхней частью отверстия.

Если вы изучите прилагаемую диаграмму, вы заметите, что существует четыре основных размера, определяющих взаимосвязь кривошипа, штока и поршня.

Мы часто говорим, что двигатель имеет определенную степень сжатия, например, 10:1. Но это неуместное использование, когда речь идет о механическом взаимодействии хода кривошипа и длины штока. Высота штифта является предпочтительным термином, и вы можете увидеть взаимосвязь на приведенной выше иллюстрации. При фиксированной длине хода изменение длины штока влияет на две вещи, ни одна из которых не влияет на степень сжатия. Он определяет необходимую высоту штифта, чтобы головка поршня находилась на одном уровне с поверхностью блока в ВМТ. Это также влияет на скорость подхода и выхода поршня относительно ВМТ и, в некоторой степени, на время пребывания поршня в ВМТ.

Это также влияет на скорость подхода и выхода поршня относительно ВМТ и, в некоторой степени, на время пребывания поршня в ВМТ.

Ключевые размеры двигателя

- Высота блока

- Длина хода

- Длина стержня от центра до центра

- Высота штифта