Содержание

Что такое интеркулер в дизельном двигателе

Дизельные двигатели в большинстве своём оснащаются системой турбонаддува. Такая доработка позволяет добиться высоких показателей мотора и значительно повысить эксплуатационные характеристики. Тем не менее, такая модернизация дизельного двигателя требует пересмотра традиционной системы его охлаждения.

Дело в том, что нагнетаемый в цилиндры воздух в значительной степени повышает температуру двигателя. А повышенный нагрев неизбежно приведёт к выходу из строя его основных узлов и деталей. Конструкция современных дизельных двигателей, оснащенных турбиной, лишена подобных недостатков во многом благодаря использованию теплообменника, более известного под названием «интеркулер» или «промежуточный охладитель».

Зачем в автомобиле нужен интеркулер

Практически любой современный дизельный двигатель оснащается интеркулером. Несмотря на всевозможные разновидности подобных устройств, основное их назначение остаётся неизменным – понижение температуры нагнетаемого воздуха. Как правило, промежуточный охладитель устанавливается непосредственно после турбины. Воздух, проходя через трубки представленного устройства отдаёт большую часть тепла и, будучи охлажденным, поступает в камеру сгорания двигателя.

Как правило, промежуточный охладитель устанавливается непосредственно после турбины. Воздух, проходя через трубки представленного устройства отдаёт большую часть тепла и, будучи охлажденным, поступает в камеру сгорания двигателя.

Охлажденная воздушная смесь обладает большей плотностью. Такая консистенция наиболее оптимальна с точки зрения эффективной работы любого двигателя. Чем больше плотность воздушной смеси, тем значительнее объём поступившего в камеру сгорания воздуха. Такая смесь будет способствовать более высокому давлению внутри цилиндров, что существенно повысит КПД дизельного двигателя.

Сама конструкция интеркулера выполнена таким образом, чтобы проходящий через него воздух не встречал на своём пути каких-либо препятствий. В противном случае, это бы повлекло за собой снижения давления, нагнетаемого турбиной воздуха, что неблагоприятно отразилось бы на эффективной работе мотора.

Принципиальное расположение теплообменника может варьироваться, в зависимости от особенностей подкапотного пространства конкретного автомобиля. В большинстве случаев его монтируют перед основным радиатором системы охлаждения, либо в боковой части у крыла.

В большинстве случаев его монтируют перед основным радиатором системы охлаждения, либо в боковой части у крыла.

Полезная площадь охлаждающих элементов теплообменника рассчитывается индивидуально, для каждого отдельно взятого типа дизельного двигателя, с учетом его технических характеристик и условий эксплуатации.

Разновидности конструкций

В настоящее время интеркулер используется повсеместно, на различных видах автомобилей. Его можно встретить, как на бензиновых, так и на дизельных машинах.

Первый и наиболее распространённый вид интеркулера относится к воздушному типу теплообменников. Он представляет собой некого рода батарею, состоящую из трубок, соединённых между собой пластинами. И те, и другие выполняют функцию теплоотводящих элементов.

В среднем, такой тип промежуточного охладителя способствует тому, что, проходящая через него воздушная смесь, охлаждается до 45-50 градусов. Его наличие позволяет увеличить мощность мотора на 15-20%. Наибольший положительный эффект от работы теплообменника прослеживается при движении со скоростью не менее 40 км/ч.

Наибольший положительный эффект от работы теплообменника прослеживается при движении со скоростью не менее 40 км/ч.

Несмотря на все достоинства представленного устройства, есть у него и один достаточно существенный недостаток. В силу своих функциональных особенностей, интеркулер «воздух-воздух» очень громоздкий.

В заводских условиях, решить эту проблему удаётся без особых затруднений. Куда сложнее смонтировать данное устройство, есть возникла необходимость оснастить свой автомобиль турбокомпрессором в гаражных условиях. В данном случае, нередко возникает необходимость внесения изменений в конструкцию кузова авто, что влечет за собой массу неудобств.

Следующий вид теплообменников принято называть водным. Рабочей средой в данном случае является вода или хладагент. Внешне, такой типов интеркулера разительно отличается от представленного ранее вида.

- Во-первых, он более компактный, чем его воздушный аналог.

Стоит отметить, что вода, в отличие от воздуха, обладает куда большей теплоёмкостью. Этим и объясняется хорошая теплоотдача данного устройства.

Стоит отметить, что вода, в отличие от воздуха, обладает куда большей теплоёмкостью. Этим и объясняется хорошая теплоотдача данного устройства. - Второе, не менее существенное преимущество – высокая эффективность.

Сопоставительный анализ двух систем показал, что водный теплообменник в разы превосходит воздушный по основным рабочим показателям.

Всем хорош водный интеркулер, но всё же есть у него один минус. Кроется он в конструктивных особенностях устройства. Дело в том, что для обеспечения полноценной работы интеркулера, он оснащается датчиком температуры, блоком управления и водяным насосом. Каждый из представленных компонентов системы требует систематической диагностики и своевременного обслуживания.

Помимо этого, в случае поломки одного из этих узлов, владелец авто будет вынужден заплатить достаточно большие деньги. Именно поэтому, с целью удешевления, на большинстве бюджетных авто монтируется именно воздушный аналог данного устройства.

Где расположено устройство в моторе и как оно работает

В зависимости от типа устройства, интеркулер может монтироваться в различных местах. Наиболее оправданное, с практической точки зрения, расположение – передняя часть подкапотного пространства.

Наиболее оправданное, с практической точки зрения, расположение – передняя часть подкапотного пространства.

Чаще всего, его можно встретить до радиатора системы охлаждения двигателя. Именно здесь он будет работать с наибольшей эффективностью. Потоки встречного воздуха, проходя через «жабры» теплообменника будут способствовать наилучшему охлаждению нагнетаемого турбиной воздуха.

В качестве альтернативного варианта, нередко прибегают к так называемой верхней схеме. Суть её сводится к тому, что интеркулер устанавливается над двигателем.

Таким способом монтажа чаще всего пользуются в том случае, когда, в силу особенностей конструкции авто, нет возможности поставить теплообменник внутри так называемого «телевизора». Такая схема требует установки дополнительного воздухозаборника на капоте авто.

Как эксплуатировать авто с интеркулером

Дизельный двигатель, конструкция которого отличается наличием турбокомпрессора с интеркулером, требует от водителя определенных навыков и умений.

Помимо всего прочего, при эксплуатации подобных моторов, следует придерживаться некоторых правил:

- В первую очередь, необходимо принять к сведенью тот факт, что все турбодизеля, крайне чувствительны к качеству масла и топливу. Очень важно применять только те ГСМ, которые рекомендованы заводом-изготовителем;

- Не следует эксплуатировать авто в режиме холостого хода длительное время. При низких оборотах двигателя не будет обеспечено его полноценное охлаждение, что негативно отразится на износостойкости его узлов;

- Не следует впадать в панику при виде частиц масла на поверхности воздушного фильтра. Такое явление вовсе не говорит о том, что турбина требует замены, как утверждают многие «эксперты»;

- По завершении каждой поездки следует оставить двигатель поработать некоторое время на холостом ходу, не более 1-2 минут;

- Во время эксплуатации не следует использовать двигатель, что называется вполсилы.

Время от времени ему нужна своего рода «встряска», конечно же, в пределах разумного.

Время от времени ему нужна своего рода «встряска», конечно же, в пределах разумного.

Почему теплообменник может сломаться

Как любой другой механический узел автомобиля, интеркулер, в процессе работы может быть подвержен разного рода неисправностям.

Чаще всего они возникают вследствие несвоевременной замены расходных элементов и отсутствия должного уровня обслуживания всех сопутствующих узлов и элементов.

Одна из основных проблем с интеркулером связана с нарушением его герметичности. Проще говоря, его попросту рвёт. Такая проблема может быть вызвана рядом причин.

- Одна из них – механическое повреждение, вследствие попадания инородных предметов через решетку радиатора.

- Вторая имеет иное происхождение. Нередко, элементы теплообменника выходят из строя из-за высокого давления в системе.

Головную боль владельцам турбодизелей доставляют также и подводные патрубки. Случается, что в ходе длительной эксплуатации или попросту ввиду их низкого качества, они лопаются или теряют эластичность.

Случается, что в ходе длительной эксплуатации или попросту ввиду их низкого качества, они лопаются или теряют эластичность.

Важно помнить, что в данном случае нужно использовать только специальные соединительные и уплотнительные элементы, рассчитанные на заданные параметры. Это позволит добиться бесперебойной эксплуатации авто и избавит вас от лишних трат.

Задачи, которые приходится решать производителям современных автомобилей, достаточно обширны. Многие из них затрагивают вопросы экологии и мощности ДВС. Зачастую они оказываются связанными, так полное сгорание топлива, дает повышение мощности и улучшение экологических показателей мотора. Если более внимательно посмотреть на то, как используется дизель в конструкции авто, то выяснится, что справиться с затронутыми проблемами ему помогает интеркулер.

Интеркулер, для чего он нужен?

Повышение мощности ДВС решается довольно-таки просто – необходимо обеспечить в цилиндрах двигателя оптимальные условия для сгорания топлива. Однако подобная задача только на первый взгляд кажется простой. Для подачи дополнительного кислорода в мотор используется специальное устройство – турбина, которая сжимает атмосферный воздух, и в таком виде он поступает в ДВС. Чаще всего подобными изделиями оснащается дизель.

Однако подобная задача только на первый взгляд кажется простой. Для подачи дополнительного кислорода в мотор используется специальное устройство – турбина, которая сжимает атмосферный воздух, и в таком виде он поступает в ДВС. Чаще всего подобными изделиями оснащается дизель.

Следствием того, что атмосферный воздух сжимается, происходит увеличение его плотности, что обеспечит поступление в мотор большего количество кислорода. Однако по законам физики, при сжатии газа происходит повышение температуры, а подача в дизель горячего воздуха – один из возможных вариантов быстрого его разрушения. Поэтому для снижения температуры сжатого воздуха используется такое устройство, как интеркулер.

Как работает интеркулер

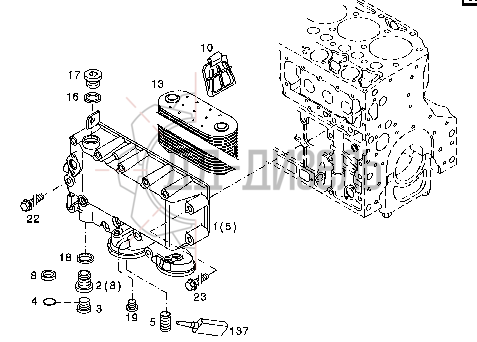

Что это такое, и как он работает, поможет понять приведенный рисунок.

Принцип, по которому работает интеркулер, такой же, как у системы охлаждения двигателя – теплообмен или охлаждение нагретого вещества холодным. Прежде, чем дальше рассматривать вопрос – зачем нужен интеркулер, необходимо отметить, что он может быть двух типов:

- Воздух-воздух.

При таком подходе используется специальный радиатор интеркулера, в котором сжатый нагретый воздух отдает свое тепло в атмосферу. Это наиболее распространенный вариант построения системы охлаждения подобного типа, благодаря простоте конструкции.

При таком подходе используется специальный радиатор интеркулера, в котором сжатый нагретый воздух отдает свое тепло в атмосферу. Это наиболее распространенный вариант построения системы охлаждения подобного типа, благодаря простоте конструкции. - Воздух-вода. После компрессора воздух проходит через радиатор интеркулера, омываемый водой. Отличается компактными размерами и высокой эффективностью работы. Однако для этого необходимы дополнительный радиатор охлаждения жидкости, насос для обеспечения ее циркуляции и блок управления.

Независимо от того, каким образом построена система, принцип, лежащий в основе работы интеркулера, одинаковый – температура сжатого компрессором воздуха уменьшается, для чего он поступает в радиатор интеркулера.

Так что, по сути дела, интеркулер является радиатором охлаждения, представляющим собой набор трубок, обладающих хорошей теплопроводностью, вследствие чего излишек тепла отводится наружу и снижается температура воздуха, поступающего в дизель.

Что такое интеркулер в автомобиле

Надо отметить, что конструктивно интеркулер может быть выполнен горизонтальным и вертикальным. Какой лучше использовать, а также какой радиатор интеркулера устанавливать на автомобиль, зависит от места в подкапотном пространстве. Устройство, работающее по принципу «воздух-воздух», отличается большими габаритами, а к его месту установки предъявляются высокие требования.

Кроме того, необходимо учитывать, что подобные изделия критичны к состоянию охлаждающей поверхности. Если она загрязнена, есть ее локальные повреждения, то эффективность работы всего устройства снижается.

Наилучшим вариантом считается, когда такие изделия установлены перед радиатором охлаждения. Надо отметить, что ошибка с выбором места установки может привести к нарушению всей работы интеркулера. Не будет выполняться главный принцип работы – вместо того, чтобы отдавать температуру, воздух может нагреваться из-за ее высокого значения в подкапотном пространстве, вследствие чего дизель станет работать только хуже.

Поэтому гораздо удобней интеркулер, работающий с использованием воды. Кроме того, что ему требуется для установки меньше места, применение воды повышает его эффективность в несколько раз. Однако подобное устройство для своей работы требует задействовать дополнительные элементы.

Простое техническое решение, в основе которого лежит принцип принудительного охлаждения сжатого воздуха, подаваемого в дизель, позволяет повысить мощность мотора за счет обеспечения условий для оптимального сгорания топлива. Дополнительным преимуществом будет улучшение экологических показателей работы двигателя.

» alt=»»>

Многие автолюбители рано или поздно обнаруживают в своем интеркулере следы масла и ищут варианты решения этой проблемы. Самым распространенным следствием появления масла становится потеря мощности дизельного двигателя автомобиля. Причин того, что турбина гонит масло в охладитель может быть много, но все они сводятся к наличию поломок в компонентах, входящих в структуру системы турбированного двигателя.

Чтобы устранить неисправность, прежде всего, нужно хорошо понимать, что представляет собой интеркулер, и как работает дизельный двигатель с турбонаддувом. Подробнее остановимся на этих моментах, а затем рассмотрим варианты причин нежелательного появления масла и способы борьбы с такими неполадками.

| Содержание статьи: |

ДЛЯ ЧЕГО НУЖЕН ИНТЕРКУЛЕР НА ДИЗЕЛЕ

Специальный охладитель воздуха (радиатор), который необходим для эффективной работы дизельного двигателя называется интеркулером. Оборудование двигателя системой турбонаддува приводит к повышению температуры воздуха в топливной смеси до 200 градусов.

В результате смесь расширяется и не сгорает целиком. Чтобы в этих условиях не происходило потери мощности дизельного двигателя, после турбины устанавливают интеркулер, который существенно понижает градус выходящего из нее воздуха.

Таким образом, интеркулер по своей сути является набором трубок с высоким уровнем теплопроводности, благодаря которым излишки тепла выводятся, а в дизельный двигатель поступает охлажденный кислород.

Дополнительными плюсами от использования охладителя являются:

- уменьшение экологически опасных выбросов в окружающую среду;

- увеличение скорости реакции двигателя на перемены в подаче топлива;

- ограничение расхода топлива.

Лучше понять как работает устройство, поможет следующая схема:

Интеркулеры бывают двух видов:

В структуру воздушного интеркулера входят своеобразные соты, через которые под давлением движется воздух. Такие охладители наиболее популярны. Их главными достоинствами являются практичность и доступная цена. Однако они имеют крупный размер, а для размещения их под капотом требуется много свободного места. Также важно, чтобы охлаждающая поверхность была чистой и без дефектов, иначе деталь будет функционировать с нарушениями.

Жидкостные интеркулеры более удобны. Воздух в них охлаждается, проходя через емкость с водой. Такие конструкции компактны, но требуют дополнительного монтажа водяного насоса, а также электронного блока управления.

Ни один из этих видов интеркулеров не застрахован от проблемы появления масла, что со временем может перерасти в нарушение функционирования всей турбированной системы.

ПРИЧИНЫ ПОЯВЛЕНИЯ МАСЛА

Причинами появления масла в интеркулере дизельного двигателя могут стать как легко устранимые неисправности, так и более сложные поломки. Рассмотрим некоторые из них.

ПРОСТО РЕШАЕМЫЕ ЗАДАЧИ

- Изгиб маслопровода . Эта деталь находится между турбиной и картером дизельного двигателя, является сливной трубой и должна быть ровной. Маслопровод довольно жесткий и прочный по своим свойствам, но длительное использование может привести к его деформации. В этом случае давление в турбине повышается, и масло через уплотнительные кольца появляется в интеркулере. Решить эту проблему можно, выровняв маслопровод либо заменив уплотнители. Может потребоваться также замена всей детали.

- Трещины или отверстия в воздуховоде , ведущем к турбине. Чтобы масло больше не появлялось в интеркулере, следует убрать повреждения в воздуховоде.

- Засорение масляного фильтра препятствует нормальному движению воздуха. Следствием этого является разрушение колец уплотнителя и появление масла в интеркулере. Чтобы устранить проблему, нужно почистить фильтр, а еще лучше поставить вместо него новый.

СЛОЖНЫЕ ЗАДАЧИ

- Засорение сливного маслопровода. Например, чтобы закрепить маслопровод в процессе ремонта дизельного двигателя, вы применяли обычные герметики. Это может привести к тому, что в результате нагревания они попадут в трубку, и она забьется. Исправить ситуацию поможет аккуратная чистка маслопровода.

- Проблема вентилирования картера. Она может возникнуть в результате деформации уплотнительных колец поршней и цилиндров. При этом выхлопы оказываются внутри картера и через сливную трубку кидают масло в интеркулер. Решается эта ситуация серьезным ремонтом дизельного двигателя с установкой новых колец, поршней и уплотнителей.

ОЧИСТКА

Выявить первичный источник проблемы появления масла в интеркулере и устранить неисправность – это только часть решения задачи. Вам обязательно нужно будет осуществить глубокую чистку самого интеркулера.

Вам обязательно нужно будет осуществить глубокую чистку самого интеркулера.

Необходимо, чтобы масло не смешивалось с воздухом, который движется по радиатору и не вредило качеству топлива. В противном случае устройство не сможет достойно справляться с возложенными на него функциями, и плюсы от его монтажа буду утеряны.

Для очистки детали можно обратиться в сервисный центр, но это довольно затратная процедура.

Алгоритм самостоятельной очистки интеркулера следующий:

- Снять деталь.

- Очистить от загрязнений внутри.

- Очистить от масла.

- Высушить.

- Вернуть в исходное положение.

Весь цикл может занять у вас от двух до трех часов.

Устройство воздушного типа демонтируется просто: нужно извлечь болты, с помощью которых оно закреплено, и разжать хомуты. После этого можно снимать интеркулер. Снятие жидкостных деталей требует больше трудозатрат и нуждается в дополнительных инструментах.

Средство для очистки устройства лучше выбирать согласно инструкции по эксплуатации автомобиля. Такие препараты, как бензин, керосин и уайт-спирит для чистки интеркулера следует применять с осторожностью и только, проконсультировавшись с профессионалами.

Такие препараты, как бензин, керосин и уайт-спирит для чистки интеркулера следует применять с осторожностью и только, проконсультировавшись с профессионалами.

Дело в том, эти средства могут испортить деталь, поэтому используя их для промывки, вы действуете на свой страх и риск. Однако на профильных форумах есть много информации, подтверждающей применение этих препаратов с положительным результатом и без вреда для охладителя.

Интеркулер с сильными загрязнениями следует очищать в четыре этапа:

- Сначала удаляем наросты и камни механическим путем, распрямляем деформированные участки.

- С помощью автомобильной химии чистим от загрязнений. Используем, например, универсальное средство Profoam 2000. Оно хорошо справляется с жиром и прилипшей грязью. Его достаточно распылить на участке, требующем обработки, и смыть через 30 секунд. Работать с Profoam 2000 следует в перчатках.

- Промываем охладитель от масла средствами для очистки карбюратора, двигателя или радиатора в соответствии с инструкцией для выбранного препарата.

- Смываем остатки химических очистителей водой.

Для полной очистки детали может потребоваться от пяти до шести промывок.

Если обнаруживается, что на сотах охладителя присутствует большое количество масла, которое не отмывается с помощью универсальной автомобильной химии, то может понадобиться добавить еще один промежуточный этап очистки.

Необходимо залить соты детали керосином, бензином или уайт-спиритом и оставить так на время, пока масло не размокнет. Для этого закрывают нижние отверстия устройства и через верхнее наполняют его очищающей жидкостью, пока ее уровень полностью не покроет соты.

Сигналом к завершению цикла промывки служит чистая вода, выходящая из охладителя. Также в чистом интеркулере сквозь пластины должен хорошо проходить свет (не меньше, чем на 80%).

На последнем этапе можно применить продувание детали теплым воздухом под малым давлением. Следите за тем, чтобы высокая температура и повышенный напор не испортили устройство.

Интеркулер дизельного двигателя нуждается в регулярной профилактической чистке, даже если масла в нем нет. В процессе использования в нем скапливается пыль и различные отложения, которые нарушают теплообмен и снижают эффективность охлаждения воздуха, что влечет за собой потерю мощности двигателя.

О ВАЖНОСТИ СВОЕВРЕМЕННОЙ ДИАГНОСТИКИ

Обратите внимание на то, что приступать к устранению проблемы появления масла в интеркулере дизельного двигателя, следует сразу же после того, как вы ее обнаружили. Затягивание ситуации ведет к тому, что накопившееся масло будет трудно удалить универсальными средствами, и придется пользоваться дорогостоящими химическими препаратами.

Также нарушения в работе дизельного двигателя, которые становятся следствием появления масла в охладителе, будут со временем усугубляться, и вам придется приложить немалые усилия, чтобы вернуть двигательную систему к нормальному функционированию.

Если вам не удалось собственными силами найти и устранить неисправность, обратитесь к специалистам автосервиса. Для диагностики некоторых поломок без профессионального оборудования и знаний мастера не обойтись.

Для диагностики некоторых поломок без профессионального оборудования и знаний мастера не обойтись.

что это и для чего нужен на дизельном двигателе

Дизельные двигатели в большинстве своём оснащаются системой турбонаддува. Такая доработка позволяет добиться высоких показателей мотора и значительно повысить эксплуатационные характеристики. Тем не менее, такая модернизация дизельного двигателя требует пересмотра традиционной системы его охлаждения.

Содержание статьи:

- 1 Зачем в автомобиле нужен интеркулер

- 2 Разновидности конструкций

- 3 Где расположено устройство в моторе и как оно работает

- 4 Как эксплуатировать авто с интеркулером

- 5 Почему теплообменник может сломаться

Дело в том, что нагнетаемый в цилиндры воздух в значительной степени повышает температуру двигателя. А повышенный нагрев неизбежно приведёт к выходу из строя его основных узлов и деталей. Конструкция современных дизельных двигателей, оснащенных турбиной, лишена подобных недостатков во многом благодаря использованию теплообменника, более известного под названием «интеркулер» или «промежуточный охладитель».

Зачем в автомобиле нужен интеркулер

Практически любой современный дизельный двигатель оснащается интеркулером. Несмотря на всевозможные разновидности подобных устройств, основное их назначение остаётся неизменным – понижение температуры нагнетаемого воздуха. Как правило, промежуточный охладитель устанавливается непосредственно после турбины. Воздух, проходя через трубки представленного устройства отдаёт большую часть тепла и, будучи охлажденным, поступает в камеру сгорания двигателя.

Охлажденная воздушная смесь обладает большей плотностью. Такая консистенция наиболее оптимальна с точки зрения эффективной работы любого двигателя. Чем больше плотность воздушной смеси, тем значительнее объём поступившего в камеру сгорания воздуха. Такая смесь будет способствовать более высокому давлению внутри цилиндров, что существенно повысит КПД дизельного двигателя.

Сама конструкция интеркулера выполнена таким образом, чтобы проходящий через него воздух не встречал на своём пути каких-либо препятствий. В противном случае, это бы повлекло за собой снижения давления, нагнетаемого турбиной воздуха, что неблагоприятно отразилось бы на эффективной работе мотора.

В противном случае, это бы повлекло за собой снижения давления, нагнетаемого турбиной воздуха, что неблагоприятно отразилось бы на эффективной работе мотора.

Читайте также: Как работает турбина авто, её устройство и эксплуатация

Принципиальное расположение теплообменника может варьироваться, в зависимости от особенностей подкапотного пространства конкретного автомобиля. В большинстве случаев его монтируют перед основным радиатором системы охлаждения, либо в боковой части у крыла.

Полезная площадь охлаждающих элементов теплообменника рассчитывается индивидуально, для каждого отдельно взятого типа дизельного двигателя, с учетом его технических характеристик и условий эксплуатации.

Разновидности конструкций

В настоящее время интеркулер используется повсеместно, на различных видах автомобилей. Его можно встретить, как на бензиновых, так и на дизельных машинах.

Первый и наиболее распространённый вид интеркулера относится к воздушному типу теплообменников. Он представляет собой некого рода батарею, состоящую из трубок, соединённых между собой пластинами. И те, и другие выполняют функцию теплоотводящих элементов.

Он представляет собой некого рода батарею, состоящую из трубок, соединённых между собой пластинами. И те, и другие выполняют функцию теплоотводящих элементов.

В среднем, такой тип промежуточного охладителя способствует тому, что, проходящая через него воздушная смесь, охлаждается до 45-50 градусов. Его наличие позволяет увеличить мощность мотора на 15-20%. Наибольший положительный эффект от работы теплообменника прослеживается при движении со скоростью не менее 40 км/ч.

Несмотря на все достоинства представленного устройства, есть у него и один достаточно существенный недостаток. В силу своих функциональных особенностей, интеркулер «воздух-воздух» очень громоздкий.

В заводских условиях, решить эту проблему удаётся без особых затруднений. Куда сложнее смонтировать данное устройство, есть возникла необходимость оснастить свой автомобиль турбокомпрессором в гаражных условиях. В данном случае, нередко возникает необходимость внесения изменений в конструкцию кузова авто, что влечет за собой массу неудобств.

Куда сложнее смонтировать данное устройство, есть возникла необходимость оснастить свой автомобиль турбокомпрессором в гаражных условиях. В данном случае, нередко возникает необходимость внесения изменений в конструкцию кузова авто, что влечет за собой массу неудобств.

Статья по теме: Термостат — принцип работы, проверка и устранение неисправностей

Следующий вид теплообменников принято называть водным. Рабочей средой в данном случае является вода или хладагент. Внешне, такой типов интеркулера разительно отличается от представленного ранее вида.

- Во-первых, он более компактный, чем его воздушный аналог. Стоит отметить, что вода, в отличие от воздуха, обладает куда большей теплоёмкостью. Этим и объясняется хорошая теплоотдача данного устройства.

- Второе, не менее существенное преимущество – высокая эффективность.

Сопоставительный анализ двух систем показал, что водный теплообменник в разы превосходит воздушный по основным рабочим показателям.

Всем хорош водный интеркулер, но всё же есть у него один минус. Кроется он в конструктивных особенностях устройства. Дело в том, что для обеспечения полноценной работы интеркулера, он оснащается датчиком температуры, блоком управления и водяным насосом. Каждый из представленных компонентов системы требует систематической диагностики и своевременного обслуживания.

Помимо этого, в случае поломки одного из этих узлов, владелец авто будет вынужден заплатить достаточно большие деньги. Именно поэтому, с целью удешевления, на большинстве бюджетных авто монтируется именно воздушный аналог данного устройства.

Где расположено устройство в моторе и как оно работает

В зависимости от типа устройства, интеркулер может монтироваться в различных местах. Наиболее оправданное, с практической точки зрения, расположение – передняя часть подкапотного пространства.

Чаще всего, его можно встретить до радиатора системы охлаждения двигателя. Именно здесь он будет работать с наибольшей эффективностью. Потоки встречного воздуха, проходя через «жабры» теплообменника будут способствовать наилучшему охлаждению нагнетаемого турбиной воздуха.

Потоки встречного воздуха, проходя через «жабры» теплообменника будут способствовать наилучшему охлаждению нагнетаемого турбиной воздуха.

Это интересно: Что такое тахограф и для чего он нужен в автомобиле

В качестве альтернативного варианта, нередко прибегают к так называемой верхней схеме. Суть её сводится к тому, что интеркулер устанавливается над двигателем.

Таким способом монтажа чаще всего пользуются в том случае, когда, в силу особенностей конструкции авто, нет возможности поставить теплообменник внутри так называемого «телевизора». Такая схема требует установки дополнительного воздухозаборника на капоте авто.

Как эксплуатировать авто с интеркулером

Дизельный двигатель, конструкция которого отличается наличием турбокомпрессора с интеркулером, требует от водителя определенных навыков и умений.

youtube.com/embed/rHtFIviRRzo?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Помимо всего прочего, при эксплуатации подобных моторов, следует придерживаться некоторых правил:

- В первую очередь, необходимо принять к сведенью тот факт, что все турбодизеля, крайне чувствительны к качеству масла и топливу. Очень важно применять только те ГСМ, которые рекомендованы заводом-изготовителем;

- Не следует эксплуатировать авто в режиме холостого хода длительное время. При низких оборотах двигателя не будет обеспечено его полноценное охлаждение, что негативно отразится на износостойкости его узлов;

- Не следует впадать в панику при виде частиц масла на поверхности воздушного фильтра. Такое явление вовсе не говорит о том, что турбина требует замены, как утверждают многие «эксперты»;

- По завершении каждой поездки следует оставить двигатель поработать некоторое время на холостом ходу, не более 1-2 минут;

- Во время эксплуатации не следует использовать двигатель, что называется вполсилы.

Время от времени ему нужна своего рода «встряска», конечно же, в пределах разумного.

Время от времени ему нужна своего рода «встряска», конечно же, в пределах разумного.

Почему теплообменник может сломаться

Как любой другой механический узел автомобиля, интеркулер, в процессе работы может быть подвержен разного рода неисправностям.

Чаще всего они возникают вследствие несвоевременной замены расходных элементов и отсутствия должного уровня обслуживания всех сопутствующих узлов и элементов.

К сведению: Индекс скорости и нагрузки шин: что это значит, расшифровка таблицы

Одна из основных проблем с интеркулером связана с нарушением его герметичности. Проще говоря, его попросту рвёт. Такая проблема может быть вызвана рядом причин.

- Одна из них – механическое повреждение, вследствие попадания инородных предметов через решетку радиатора.

- Вторая имеет иное происхождение. Нередко, элементы теплообменника выходят из строя из-за высокого давления в системе.

Головную боль владельцам турбодизелей доставляют также и подводные патрубки. Случается, что в ходе длительной эксплуатации или попросту ввиду их низкого качества, они лопаются или теряют эластичность.

Важно помнить, что в данном случае нужно использовать только специальные соединительные и уплотнительные элементы, рассчитанные на заданные параметры. Это позволит добиться бесперебойной эксплуатации авто и избавит вас от лишних трат.

✅ Как снять теплообменник на камазе

В процессе работы двигателя внутреннего сгорания выделяется большое количество тепла, часть которого отводится штатной системой охлаждения. Некоторые детали, работающие в напряженном температурном режиме (коленвал, шатуны, пальцы и др.), охлаждаются маслом системы смазки двигателя, которое тоже должно отдать полученное тепло окружающему воздуху. Для этих целей предназначен жидкостно-масляный теплообменник (ЖМТ) КамАЗ.

Для этих целей предназначен жидкостно-масляный теплообменник (ЖМТ) КамАЗ.

Из чего состоит и как работает теплообменник жидкостно-масляного типа

Внутри корпуса алюминиевой детали находится сердцевина с дефлектором и масляными фильтрами, от которой отходят подводящий и отводящий патрубки для перекачки охлаждающей жидкости. Подводящий патрубок (коллектор) отвечает за подачу ОЖ с блока цилиндров на охлаждение, отводящий — за возвращение ОЖ обратно в водяную рубашку. Также, важным элементом конструкции считается перепускной клапан для аварийной работы в обход дефлектора, в случае его засорения или других проблем в работе.

Сердцевина разделена металлическими пластинами на 4 изолированные секции. Их наличие позволяет направлять поток масла и ОЖ внутри работающей системы. Этим же занимается фланец, плотно зафиксированный внутри корпуса уплотнительными кольцами с одного конца и упертый в торцевую стенку — с другого. За направление потока моторного масла в конструкции отвечает дефлектор.

При всей кажущейся сложности, основная задача детали заключается в эффективном разделении потоков масла и хладагента при перегонке их внутри замкнутого контура. Соответственно, хладагент «заперт» внутри трубок сердечника, а нуждающееся в большем пространстве и пути перетекания масло просачивается между трубочками с хладагентом и стенками корпуса ЖМТ. Подводящий коллектор включается в систему через короткую переходную трубку, отводящий — путем приваливания.

Принцип работы жидкостно-масляного охладителя в общем виде выглядит так:

при нагреве двигателя до 95–100 градусов открывается термосиловой клапан ЖМТ;

через клапан часть масла с фильтров поступает в кожух;

внутри масло проходит через все 4 блока сердцевины, в процессе отдавая тепло и остывая;

остывшее масло постепенно возвращается в систему через отводящий коллектор.

В случае перегрева двигателя до 100–115 градусов через теплообменник проходит весь поток масла из системы. ЖМТ эффективен при температуре нагрева двигателя до 115 градусов. В случае перегрева на приборной панели КАМАЗа начинает мигать аварийный индикатор, сигнализирующий о необходимости заглушить мотор до полного остывания, и выполнить диагностику системы на предмет поиска причины достижения критического уровня температуры.

В случае перегрева на приборной панели КАМАЗа начинает мигать аварийный индикатор, сигнализирующий о необходимости заглушить мотор до полного остывания, и выполнить диагностику системы на предмет поиска причины достижения критического уровня температуры.

Каталог моделей ЖМТ: для каких КамАЗов применяются

Теплообменники для дизельных двигателей КамАЗ серии 740 бывают универсальными, а бывают подходящими конкретному типу двигателя.

Например, длинный масляный теплообменник для Евро-1 подойдет только 55111, 65115 и другим моделям с таким классом двигателя.

Универсальные теплообменники бывают нескольких типов:

- Для двигателя Евро-2,3

- Для Евро-3,4

- Для Евро-2,3,4

Перед покупкой универсального ЖМТ обязательно необходимо уточнить перечень моделей КамАЗ, которым подойдет такое устройство.

ЖМТ, рассчитанные на Евро-2 подойдут следующим моделям: 6520, 4326, 43115, 53229, 6540 и др.

Теплообменник для Евро-3 подойдет для двигателей 740.60, 740.61, 740.62 и 740.63. Модели КамАЗ с такими двигателями: 6520, 5460, 65116 и другие.

Модели КамАЗ Евро-4: 43502,4308, 65116, 65111, 65222 и т.д.

Теплообменник КамАЗ Евро-1

ЖМТ применяется для охлаждения масла в дизельном двигателе КамАЗ. Такую деталь можно встретить только на КамАЗовских двигателях серии 740.

Популярная модель грузовых автомобилей 65115 имеет двигатель экологического класса Евро-1, который оснащен теплообменником 740. 11-1013200. Такой ЖМТ является универсальным и подойдет для любых двигателей КамАЗ 740. Эта деталь является короткой модификацией, отличается от другой модели устройством отводящего коллектора.

11-1013200. Такой ЖМТ является универсальным и подойдет для любых двигателей КамАЗ 740. Эта деталь является короткой модификацией, отличается от другой модели устройством отводящего коллектора.

Теплообменник КамАЗ Евро-2, 3

Длинная модификация теплообменника 740.20-1013200 отличается способом подключения. Фиксация шланга к патрубку осуществляется хомутом.

Такой теплообменник подходит для двигателей Евро-2, Евро-3. Применяется на различных моделях грузовиков с двигателями такого класса, например, самосвал КамАЗ 6520.

При возникновении неисправностей, возникает вопрос как снять ЖМТ. Прежде всего, необходимо слить охлаждающую жидкость, отключить от источника электроэнергии. Далее нужно ослабить хомут и другие фиксирующие элементы.

Устройство теплообменника КамАЗа и особенности его ремонта

В процессе работы двигателя внутреннего сгорания выделяется большое количество тепла, часть которого отводится штатной системой охлаждения. Некоторые детали, работающие в напряженном температурном режиме (коленвал, шатуны, пальцы и др.), охлаждаются маслом системы смазки двигателя, которое тоже должно отдать полученное тепло окружающему воздуху. Для этих целей предназначен жидкостно-масляный теплообменник (ЖМТ) КамАЗ.

Некоторые детали, работающие в напряженном температурном режиме (коленвал, шатуны, пальцы и др.), охлаждаются маслом системы смазки двигателя, которое тоже должно отдать полученное тепло окружающему воздуху. Для этих целей предназначен жидкостно-масляный теплообменник (ЖМТ) КамАЗ.

Обслуживание

Техническое обслуживание жидкостно-масляного теплообменника заключается в своевременной промывке детали от загрязнений. В процессе работы возникает осадок, который засоряет сердечник. Также изнашиваются прокладки, соединительные элементы, что приводит к потере герметичности.

Все эти неисправности приводят к перегреву двигателя, снижению его мощности.

Регулярное ТО с демонтажом теплообменника поможет продлить срок эксплуатации устройства. Необходимо очищать пространство между пластинами от осадка, регулярно менять прокладки, при необходимости произвести замену сердечника. Очень важно использовать качественное масло, рекомендованное производителем. При любых работах с теплообменником обязательно сливается охлаждающая жидкость.

Устройство и принцип работы

При работе автомобильного двигателя вместе с деталями нагревается и масло. Чем мощнее двигатель, тем больше образуется тепла и тем выше поднимается температура масла. При достижении предельных значений этого параметра теряются свойства смазочной жидкости, что приводит к выходу из строя элементов и всего мотора. Для отвода избыточного тепла от масла в системе смазки применяются теплообменники.

На грузовых автомобилях КамАЗ устанавливаются кожухотрубные (трубчатые) ЖМТ. Они состоят из литого алюминиевого корпуса и сердцевины. Последняя представляет собой пучок тонкостенных трубок, в большинстве случаев медных, развальцованных во фланцах, одновременно являющимися торцевыми крышками масляной полости. Для увеличения площади теплопередачи внешняя сторона трубок имеет оребрение, выполненное в виде пластин.

Внутри трубок циркулирует антифриз системы охлаждения. Масло подается через фланцы в корпус теплообменника. Благодаря установленным перегородкам оно 4 раза пересекает трубный пучок, что намного повышает эффективность охлаждения среды. В связи с тем, что температура масла не может быть ниже температуры жидкости системы охлаждения, это снижает термонапряжение смазываемых деталей.

В связи с тем, что температура масла не может быть ниже температуры жидкости системы охлаждения, это снижает термонапряжение смазываемых деталей.

Теплообменник устанавливается на корпус блока фильтров. В нем размещен термоклапан (термостат) подключения теплообменника. При температуре +93°С и ниже, основной поток масла проходит мимо ЖМТ. Повышение параметра выше +95°С приводит к перемещению поршня термоклапана. Поток рабочей жидкости системы смазки направляется в теплообменник. При температуре +115°С наступает перегрев масла, о чем сигнализирует красный индикатор, расположенный на приборном щитке водителя. После этого машина должна быть остановлена и приняты меры по приведению значений параметра в норму.

Почему возникают сбои в работе теплообменника КамАЗ

Основная неисправность, которая может случиться с теплообменником – смешивание охлаждающей жидкости с маслом. Такая проблема может вывести из строя весь двигатель, потому что нарушится система охлаждения, а кроме того, масло потеряет свои смазочные свойства, что приведет к быстрому износу деталей.

Проблема возникает из-за разгерметизации какого-либо из участков теплообменника: неплотное соединение трубок, трещины на корпусе, пробой прокладок, неверная регулировка клапанов.

Обнаружить проблему можно по некоторым косвенным признакам:

- Двигатель стал перегреваться

- Снижается давление моторной смазки из-за того, что смесь масла и охлаждающей жидкости очень плотная и засоряет фильтры

- Изменяется цвет охлаждающей жидкости

Как снять и разобрать

Для проведения планового технического обслуживания или устранения дефекта ЖМТ необходимо демонтировать. Снять теплообменник на КамАЗе своими руками трудно, но возможно. Для этого необходимо демонтировать узлы, мешающие свободному доступу к устройству. Затем отсоединяются водяные патрубки и только после этого масляные. Все отверстия на двигателе закрывают чистой ветошью, чтобы в полости не попала грязь.

Разборка теплообменника предполагает демонтаж сердцевины для последующей чистки или устранения возникших дефектов. После демонтажа обязательно снимите, а если не получится, соскоблите с фланцев старые паронитовые прокладки. Необходимо помнить, что в трубках может остаться тосол, а в корпусе остатки масла. Снятый теплообменник осматривается на предмет наличия трещин, загрязненности поверхности охлаждения.

После демонтажа обязательно снимите, а если не получится, соскоблите с фланцев старые паронитовые прокладки. Необходимо помнить, что в трубках может остаться тосол, а в корпусе остатки масла. Снятый теплообменник осматривается на предмет наличия трещин, загрязненности поверхности охлаждения.

Ремонт

Основными неисправностями теплообменника являются потеря герметичности трубного пучка и снижение мощности устройства из-за заиливания проточной части одной или обеих полостей. При таких поломках работоспособность устройства восстанавливается путем чистки, сварки или глушением трубок. Однако порой возникают дефекты, когда их устранение нецелесообразно. В такой ситуации проводят агрегатную замену ЖМТ.

В большинстве случаев течь в трубной системе происходит в районе крепления теплообменных трубок к торцевым фланцам. Признаками течи является появление масляной суспензии в системе охлаждения двигателя. Места выявленных дефектов запаиваются. Если же свищ появился в самой трубке, то ее глушат. Допускается вывод из действия не более 10% охлаждающих элементов. После устранения неисправности теплообменник опрессовывают, проверяя тем самым качество выполненных работ.

Допускается вывод из действия не более 10% охлаждающих элементов. После устранения неисправности теплообменник опрессовывают, проверяя тем самым качество выполненных работ.

Очистку трубок от накипи проводят в большинстве случаев механическим способом при помощи шарошки или специальных винтовых насадок, устанавливаемых в дрель. При невозможности очистить ЖМТ таким способом, проводят химическую промывку при помощи моющих жидкостей. Для этого применяют 5% водный раствор соляной кислоты. Сердцевину замачивают в нем и оставляют в таком состоянии на 30-40 минут. После этого деталь тщательно промывают в 3% растворе бикарбоната натрия.

Очистку проводят до тех пор, пока грязь не удалится. После этого сердцевина промывается горячей водой и хорошо просушивается (продувается воздухом).

Многие водители считают, что при потере герметичности устройства или неплотности трубок теплообменник нужно заменить на исправный, т.к. через некоторое время этот же дефект возникает повторно.

При любой разборке ЖМТ необходимо устанавливать только новые прокладки.

Как установить

Сборка теплообменника проводится после получения положительных результатов проверки устранения дефекта. Перед установкой устройства на штатное место необходимо подготовить посадочные поверхности масляной системы на блоке фильтров. Для этого удаляют остатки старых уплотнений, очищаются фланцы. Паронитовые прокладки устанавливают на консистентную смазку и затягивают болты крепления. Использовать герметик не рекомендуют.

После установки ЖМТ на штатное место его подсоединяют к системе охлаждения двигателя. После этого заполняются рабочими средами масляная и водяная полости. Затем запускают двигатель, и проверяют отсутствие протечек и параметры работы ремонтируемых систем. После проведенной проверки ремонт теплообменника считается завершенным.

Применяемость масляных теплообменников на автомобилях КАМАЗ

ЖМТ устанавливаются только на дизельные двигатели КАМАЗ 740 различных модификаций экологических классов Евро-2, 3 и 4. Сегодня используется два типа теплообменников:

- Каталожный номер 740.

11-1013200 — короткая модификация;

11-1013200 — короткая модификация; - Каталожный номер 740.20-1013200 — длинная модификация.

Отличие данных деталей заключается в конструкции коллекторов и, следовательно, в способе подключения к системе охлаждения. В коротком ЖМТ отводящий коллектор имеет только привалочную поверхность на торце для присоединения патрубка с помощью болтов или шпилек. Теплообменники с таким коллектором являются универсальными, они подходят для большинства КАМАЗовских двигателей различных экологических классов. В длинном ЖМТ на отводящем коллекторе расположен патрубок для присоединения шланга с фиксацией металлическом хомутом. В остальном обе детали идентичны и могут присоединяться к стандартным сборкам фильтров.

Особенности теплообменника КАМАЗ

При нагреве масла происходят сложные процессы, способные негативно сказаться на функционировании мотора. Вязкость расходной жидкости меняется, что приводит к ее выгоранию и расщеплению. Рабочие показатели автомобиля резко снижаются. Нагретое масло не способно обеспечить смазку соприкасающихся элементов и механизмов и не позволяет двигателю охладиться в должной мере. Это нередко становится причиной заклинивания силового агрегата спецтехники марки КАМАЗ.

Нагретое масло не способно обеспечить смазку соприкасающихся элементов и механизмов и не позволяет двигателю охладиться в должной мере. Это нередко становится причиной заклинивания силового агрегата спецтехники марки КАМАЗ.

Демонтаж теплообменника КАМАЗ

Замена агрегата требуется в случаях повреждения корпуса, прогорания газов, появления течи и при сборе нагара в камере сгорания или в самой емкости теплообменника.

Снятие устройства происходит по типовому алгоритму:

Мастер отключает АКБ, сливает охлаждающую жидкость и устраняет провод высокого напряжения. Снимаются все фиксирующие элементы, соединяющие топливопровод и теплообменник. Затем специалист устраняет выхлопную трубу, наливную и отводящую трубы, отсоединяет воздухопроводы. Финальным этапом становится открепление теплообменника от кронштейнов, на которые он закреплен.

Подобные работы следует проводить исключительно в сервисном центре во избежание дефектов используемого оборудования. Отсутствие должного опыта и компетенции в этой процедуре может повлиять на корректность последующего функционирования теплообменника и повышение нагрузки на двигатель. Доверьтесь мастерам специализированного СТО «Альфа-авто»

Доверьтесь мастерам специализированного СТО «Альфа-авто»

Как верно подобрать и заменить масляный теплообменник КАМАЗ

Жидкостно-масляные теплообменники имеют простую конструкцию, что обуславливает их высокий ресурс и надежность. Однако с течением времени сердечник ЖМТ засоряется, пространство между пластинами забивается различными отложениями — это приводит к повышению сопротивления потоку масла и снижает эффективность теплообмена. При чрезмерном засорении срабатывает перепускной клапан, и масло из фильтров поступает в двигатель в обход теплообменника. В результате охлаждение масла ухудшается и даже при малой нагрузке высок риск перегрева. Если возникает такая ситуация (загорается соответствующая индикаторная лампа, наблюдается ухудшение работы мотора), масляный теплообменник необходимо проверить, демонтировать с двигателя, подвергнуть разборке и очистке.

Также в деталях теплообменника в результате процессов коррозии или при повреждении возникают трещины и щели, через которые масло попадает в охлаждающую жидкость. Эта же проблема наблюдается при износе или повреждении уплотнительных элементов. В этом случае ЖМТ подлежит ремонту или полной замене. Сегодня на рынке присутствуют различные по комплектации ремонтные комплекты, содержащие прокладки, сердечники, коллекторы и другие детали. Если же ремонт выполнить невозможно или нецелесообразно, то необходимо полностью заменить деталь. Все работы выполняются в соответствии с инструкцией по ремонту и обслуживанию транспортного средства. Перед ремонтом осуществляется слив охлаждающей жидкости и части масла, после замены все жидкости доводятся до нужного уровня. Впоследствии ЖМТ требует лишь регулярного осмотра и проверки клапанов при каждом регламентном ТО.

Эта же проблема наблюдается при износе или повреждении уплотнительных элементов. В этом случае ЖМТ подлежит ремонту или полной замене. Сегодня на рынке присутствуют различные по комплектации ремонтные комплекты, содержащие прокладки, сердечники, коллекторы и другие детали. Если же ремонт выполнить невозможно или нецелесообразно, то необходимо полностью заменить деталь. Все работы выполняются в соответствии с инструкцией по ремонту и обслуживанию транспортного средства. Перед ремонтом осуществляется слив охлаждающей жидкости и части масла, после замены все жидкости доводятся до нужного уровня. Впоследствии ЖМТ требует лишь регулярного осмотра и проверки клапанов при каждом регламентном ТО.

Если теплообменник подобран и установлен правильно, то моторное масло всегда будет иметь оптимальную температуру, обеспечивая эффективную работу силового агрегата.

Масляный радиатор

Масляный радиатор — страховочное средство для двигателей «заряженных» автомобилей

Двигатель

Перегретое моторное масло теряет смазывающие свойства — это чревато преждевременным износом деталей двигателя. В случае необходимости эксплуатации двигателя в экстремальных режимах в качестве страховки от перегрева отлично помогает выносной теплообменник.

В случае необходимости эксплуатации двигателя в экстремальных режимах в качестве страховки от перегрева отлично помогает выносной теплообменник.

Зачем в системе смазки может потребоваться радиатор охлаждения

С увеличением мощности автомобильных двигателей инженеры столкнулись с критически важной проблемой отвода постоянно растущих излишков тепла от двигателя. Первым шагом на пути решения этой проблемы стало появление дополнительных ребер охлаждения на поддоне картера двигателя. Однако решить проблему кардинально оребрение не могло.На грузовиках, а также на высокофорсированных моторах легковых автомобилей ребра на поддоне картера не справлялись с задачей. Перегретое масло теряло вязкость, давление в системе падало, и водителю приходилось сбрасывать скорость, чтобы уменьшить выброс тепла. Перегретое масло преждевременно теряло свойства: присадки распадались, а на деталях двигателя образовывались отложения. Обеспечить большой ресурс форсированным двигателем можно было только путем эффективного отвода тепла.

Масляный радиатор воздушного типа легко установить в качестве дополнительного оборудования

К похожему эффекту в условиях современных городов приводит ежедневное стояние в пробках, поэтому в конструкции многих автомобилей последних поколений предусмотрен радиатор для охлаждения моторного масла.

Устройство и принцип работы масляного радиатора

В зависимости от инженерных наработок конкретного производителя для охлаждения масла может быть использован обычный радиатор или теплообменник, находящийся в среде охлаждающей жидкости. Первый способ чаще используется на высокофорсированных автомобилях, предназначенных для движения на высокой скорости, так как при этом условии можно рассчитывать на образование потока набегающего воздуха большой силы. Как правило, это медный трубчатый змеевик, иногда с дополнительным оребрением, как у радиатора системы охлаждения. Такой радиатор применен в системе смазки автомобиля Toyota Carina E.

Для обеспечения постоянной температуры масла в систему смазки наряду с радиатором встраивается термостат. Сразу после запуска двигателя, пока масло еще не прогрелось, клапан термостата закрыт, и масло не поступает в радиатор. Это необходимо для сокращения цикла прогрева двигателя, особенно, в холодное время. В более старых конструкциях вместо термостата устанавливался кран, который водитель мог открывать и закрывать по своему усмотрению.

Сразу после запуска двигателя, пока масло еще не прогрелось, клапан термостата закрыт, и масло не поступает в радиатор. Это необходимо для сокращения цикла прогрева двигателя, особенно, в холодное время. В более старых конструкциях вместо термостата устанавливался кран, который водитель мог открывать и закрывать по своему усмотрению.

Масляный радиатор в виде змеевика применялся в системе смазки ГАЗ 24 «Волга»

В современных конструкциях чаще используется жидкостное охлаждение масла. Рабочая температура масла должна быть примерно на 10-20% выше, чем в системе охлаждения двигателя. Средняя рабочая температура охлаждающей жидкости даже в летнее время составляет 75-80 градусов, за счет чего и охлаждается масло. В случае применения охлаждения теплообменник совмещен с внешней частью корпуса масляного насоса, к которой крепится масляный фильтр. На выходе и входе в фильтр масло через стенки каналов контактирует с охлаждающей жидкостью. Такое решение применено, например, на Renault Megane I с бензиновым мотором объемом 1,6 литра или на дизельном двигателе Nissan CD20T, который устанавливался на минивен Nissan Serena.

Достоинства и недостатки масляного радиатора

Воздушное охлаждение масла более эффективно, по сравнению с жидкостным. Но в этом случае система получается громоздкой: необходимы дополнительный радиатор и трубопроводы, которые, к тому же, подвержены ударам камней и другим механическим воздействиям. Еще один недостаток кроется в том, что на малых скоростях при слабом набегающем потоке воздуха эффективность системы заметно ухудшается.

В этом плане жидкостное охлаждение выглядит предпочтительнее, ведь антифриз постоянно циркулирует в двигателе. Кроме того, такая система гораздо компактнее. Но она не подходит для мощных, форсированных моторов, потому что не может эффективно охладить масло при высоких нагрузках. Кроме того, существует опасность разгерметизации между контурами, и тогда масло начнет поступать в систему охлаждения. А после остановки двигателя наоборот: антифриз в масло.

Эксплуатация и обслуживание масляного радиатора

В моторах с жидкостным охлаждением масла радиатор не требует к себе какого-то внимания и обслуживания. Иногда могут подтекать прокладки между его корпусом и блоком двигателя. Их нужно заменить, не дожидаясь, когда масло потечет ручьем.

Иногда могут подтекать прокладки между его корпусом и блоком двигателя. Их нужно заменить, не дожидаясь, когда масло потечет ручьем.

Маслокулер часто устанавливается на «заряженные» версии серийных автомобилей. К примеру, масляный радиатор есть на BMW 335i E92 — модификации 3-й серии в кузове двухдверное купе

Если вы обнаружили на внутренних стенках расширительного бачка темный налет, а сама жидкость превратилось эмульсию, то возможно виной тому может быть прохудившийся масляный радиатор. Эксплуатировать автомобиль с такой неисправностью нельзя, в противном случае вы загубите мотор.

В системе с воздушным охлаждением масла слабыми местами являются трубки и, собственно, сам радиатор. Время от времени его нужно промывать – пух и мелкий мусор забивают его соты и ухудшают теплообмен.

Потеки масла на радиаторе говорят о том, что его нужно ремонтировать, либо менять. Оставлять это без внимания нельзя, потому что многие авто не имеют предохранительного клапана и если все масло успеет «убежать» быстрее чем вы это заметите, то серьезного ремонта не избежать. Также обратите внимание на шланги. Они должны быть эластичными и не иметь поверхностных трещин. «Подозрительные» шланги лучше заменить.

Также обратите внимание на шланги. Они должны быть эластичными и не иметь поверхностных трещин. «Подозрительные» шланги лучше заменить.

Причины падения давления масла в двигателе

В системе смазки современного двигателя масло подается по отдельным каналам под определенным давлением, что позволяет эффективно смазывать детали, испытывающие динамические и другие нагрузки.

Упрощенная схема работы: из картера через маслоприемник и масляный фильтр насос под давлением загоняет масло в основную магистраль. Откуда по каналам блока оно поступает к шатунным и коренным подшипникам коленвала, кулачкам и опорам распредвала и поршневым пальцам

Причины падения давления масла в двигателе:

1. Низкий уровень масла в двигателе. Как правило — это причина N1.

Причины возникновения:

a. Утечка из двигателя (обнаруживается визуально)

b. Двигатель много работает на высоких оборотах и испытывал высокие нагрузки. (Например, перегруз автомобиля, или слишком быстрая езда. ). Тогда происходит вполне естественно снижение уровня масла на угар.

). Тогда происходит вполне естественно снижение уровня масла на угар.

2. Неисправность масляного насоса.Масляный насос может давать слабое давление из-за загрязнения, либо наличия отложений на внутренних деталях, их износа, а также по причине засорившейся сетки маслоприемника, которая плохо пропускает масло.

3. Сильное загрязнение маслоприемника. Часто забивается его сеточка, в результате чего смазка не подается в двигатель.

4. Попадание в систему смазки рабочей жидкости из системы охлаждения (тосол, антифриз) или топлива. В результате масло разжижается, у него падает вязкость, вследствие чего и происходит падение давления.

5. Низкое качество масляного фильтра. Если в фильтре нет запорного клапана или запорной шайбы, тогда после остановки мотора смазка из каналов и фильтра стечет в картер.

6. Сильное загрязнение масляного фильтра, а также несвоевременная его замена. Запорный или редукционный клапан в системе может подклинивать от попавшего мусора, отложений и т. п.

п.

7. Высокое сопротивление масляного фильтра. Это происходит, когда при замене масла, масляный фильтр устанавливается не от той модели двигателя

8. Еще давление масла в дизельном двигателе или бензиновом агрегате может оказаться низким по причине того, что из-под датчика давления масла течет смазка. В этом случае давления в области датчика будет недостаточно. Аварийная лампочка может загораться периодически или постоянно, на холостом ходу, в движении на низких или повышенных оборотах.

9. Неисправности узлов и деталей самого двигателя также являются причиной низкого давления. Увеличенные зазоры между деталями двигателя. из-за сильного износа.В этом случае можно говорить о серьезном износе или повреждениях, которые приводят к тому, что нужного сопротивления при подаче масло не встречает. Получается, давление закономерно падает.

10. Падение вязкости масла. Жидкое масло (обладающее очень низкой вязкостью) легко проскальзывает мимо зубьев насоса и легко вытекает через зазоры. Горячее масло обладает пониженной вязкостью, поэтому давление масла в прогретом двигателе часто оказывается низким.

Горячее масло обладает пониженной вязкостью, поэтому давление масла в прогретом двигателе часто оказывается низким.

Как видите есть 9 причин (на самом деле еще больше) по которым падает давление, независящие от масла. И только 1 причина —по которой давление может снизится по вине масла.

Немного теории.

Моторные масла уровня ГОСТ и ТУ имеют определенную вязкость, которая создаются смешение правильно подобранной пропорции базовых масел.

Масла SAE помимо комбинации базовых масел так же имеют в своем составе от 4 до 12% вязкостной присадки которая добавляется для поднятия индекса вязкости, но также влияет на общую вязкость масла.

1. Клиент говорит, что упало давление масла и это было масло ГОСТ

На 100% наше масло не причем. Если двигатель исправен и эксплуатируется более-менее правильно, то причина может быть в чем угодно, только не в нашем масле.

Вот некоторые возможные причины:

1. Любая неисправность описанная п 1-9.

2. Наше масло было залито после бодяги, и оно отмыло двигатель, но тем самым быстро загрязнилось и забило масляный фильтр или сеточку маслоприемника.

3. Не было до конца слито предыдущее масло и поэтому масло опять же осталось грязным и забило фильтр, каналы и пр.

Что делать:

1. Объяснить клиенту причины, по которым могло произойти давление.

2. Выяснить, кто и как заливал масло. Что было залито до. Промывался ли двигателе пере заменой масла.

3. Если клиент продолжает настаивать, попросить взять анализ масла из картера двигателя и пробу нового масла и выслать нам.

4. Организовать возможность отбора проб нашим представителем.

2. Клиент говорит, что упало давление масла и это было масло SAE.

В 95% наше масло не причем. 5% — могло произойти разрушение вязкостной присадки, вследствие чего упала вязкость масла и это сказалось на падение давление. Это порой случается и с более известными брендами. Как правило, это проходит из-за перегрева двигателя, сильной нагрузки и неправильной эксплуатации.

Как правило, это проходит из-за перегрева двигателя, сильной нагрузки и неправильной эксплуатации.

Но в подавляющем большинстве случаев, причины те же что и с маслом ГОСТ

1. Любая неисправность описанная п 1-9.

2. Наше масло было залито после бодяги, и оно отмыло двигатель, но тем самым быстро загрязнилось и забило масляный фильтр или сеточку маслоприемника.

3. Не было до конца слито предыдущее масло и поэтому масло опять же осталось грязным и забило фильтр, каналы и пр.

Что делать:

То же самое что и в случае с маслами ГОСТ.

1. Объяснить клиенту причины, по которым могло произойти давление.

2. Выяснить, кто и как заливал масло. Что было залито до. Промывался ли двигателе пере заменой масла.

3. Если клиент продолжает настаивать, попросить взять анализ масла из картера двигателя и пробу нового масла и выслать нам.

4. Организовать возможность отбора проб нашим представителем.

Или, если клиент находится далеко или у него есть возможность — взять масло из картера и проверить на месте его вязкость. Это такой метод экспресс-диагностики.

Это такой метод экспресс-диагностики.

Если вязкость в норме, то значит причина в двигателе (п 1-9) или в том, что масло загрязнено (залито после бодяги, не до конца слито предыдущее масло, не заменили масляный фильтр, не промыли двигатель).

А вот если вязкость оказалась сильно ниже нормы, то тогда надо разбирается. Чаще всего — в масло попал тосол антифриз топливо. В любом случае надо делать спектральный анализ, который 100% покажет из-за чего снизилась вязкость.

И только если спектральный анализ покажет, что масло в норме, то тогда дело может быть в разрушении вязкостной присадки, и это наша вина. Но на моей практике подобного не было.

Теплообменник масло-/ охлаждающей жидкости Mercedes W201

- Руководства по ремонту

- Руководство по ремонту Мерседес 201 1993-

- Теплообменник масло-/ охлаждающей жидкости

Теплообменник (маслоохладитель) связан с циркуляционным контуром масла и охлаждающейжидкости прямыми и рециркуляционными трубопроводами. Трубопроводы подведены кмасляному насосу сбоку через масляный поддон.

Трубопроводы подведены кмасляному насосу сбоку через масляный поддон.

Ниже описаны операции, выполняемые на дизельном двигателе объемом 2,2/ 2,5 л.

Снятие

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||

| ||||||||||||||||

Установка

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||

|

Скачать информацию со страницы

↓ Комментарии ↓

1. Общие сведения

1.0 Общие сведения

1.3 Техническое обслуживание

1.4 Ключи

1.5 Двери

1.6 Сиденья

1.7. Системы безопасности

1.8. Замок зажигания

1.9. Стояночный тормоз

1.10 Капот двигателя

1.11 Блок вентиляции, кондиционер

1.12 Несколько советов при покупке автомобиля

1. 13 Перебитые номера

13 Перебитые номера

1.14 Покупка старого автомобиля

1.15 Долговечность автомобиля

1.16 О параллельности мостов автомобиля и прицепа

1.17. Подготовка автомобиля к зиме

2. Плановое ТО

2.0 Через 12 месяцев или 15 000 км пробега

2.1. Двигатель

2.2 Дополнительно через каждые 60 000 км пробега

2.3 Через каждые 2 года

2.4 Через каждые 3-4 года

2.5. Работы по техническому обслуживанию

2.6. Мойка автомобиля

2.7 Запуск двигателя от вспомогательного аккумулятора

2.8 Буксировка автомобиля

2.9 Подъем автомобиля

2.10 Инструменты, применяемые для технического обслуживания

3. Двигатели

3.0 Двигатели

3.1. Идентификационный номер

3.2. Дизельный двигатель (ДД)

4. Система смазки

4.0 Система смазки

4.2 Спецификация моторного масла

4.3 Область применения масел/ класс вязкости

4.4 Расход масла

4.5 Контур циркуляции масла (ДД)

4.6 Масляный редукционный клапан

4.7. Масляный поддон

4.8 Индикатор уровня масла

4.9 Теплообменник масло-/ охлаждающей жидкости

4. 10 Диагностика неисправностей в контуре циркуляции масла

10 Диагностика неисправностей в контуре циркуляции масла

5. Система охлаждения

5.0 Система охлаждения

5.2. Бензиновые двигатели

5.3 Антифриз для радиатора

5.4 Терморегулятор охлаждающей жидкости (термостат)

5.5 Проверка системы охлаждения

5.6 Гидравлическая муфта вентилятора

5.7 Насос системы жидкостного охлаждения

5.8 Радиатор

5.9 Кожух вентилятора

5.10 Диагностика неисправностей системы охлаждения

5.11 Диагностика неисправностей системы индикации уровня жидкости

5.12 Перегрев двигателя

6. Отопление, вентиляция

6.0 Отопление, вентиляция

6.2 Кондиционер

6.3 Добавочные сопротивления

6.4 Вентилятор обогрева

6.5 Прибор обслуживания отопления

6.6 Диагностика неисправностей системы отопления

6.7 Кондиционер: не только «плюсы», но и «минусы»

6.8 Правила обслуживания кондиционера

7. Система зажигания

7.0 Система зажигания

7.2 Техника безопасности при ремонте электронной системы зажигания

7.3 Катушки зажигания

7.4. Свечи зажигания

7.5. Устройство предварительного разогрева дизеля

Устройство предварительного разогрева дизеля

8. Топливная система

8.0 Топливная система

8.1. Введение

8.2. Система впрыска бензиновых двигателей

8.3. Система впрыска и питания дизельных двигателей

8.4. Система выпуска отработанных газов

9. Трансмиссия

9.0 Трансмиссия

9.2. Механическая и автоматическая коробки переключения передач

10. Ходовая часть

10.0 Ходовая часть

10.1. Амортизаторы

10.2. Задний мост

10.3 Зачем нужен амортизатор

10.4 Типы амортизаторов

10.5 Дополнительная защита шаровых шарниров рулевых тяг

10.6 «Хитрые» болты и гайки

11. Рулевое управление

11.0 Рулевое управление

11.2 Блок надувной подушки безопасности на рулевом колесе

11.3 Рулевое колесо

11.4 Рулевая трапеция

11.5 Манжеты шарниров рулевой трапеции

11.6 Насос гидроусилителя руля

11.7 Установка развала-схождения

11.8 Легко и непринужденно

11.9 Техническое обслуживание системы рулевого управления

11.10 Диагностика неисправностей системы рулевого управления

12. Тормозная система

Тормозная система

12.0 Тормозная система

12.2 Антиблокировочная система – ABS

12.3 Дополнительное оборудование – система ASR

12.4 Технические данные тормозной системы

12.5 Накладки передних тормозных колодок

12.6. Накладки задних дисковых тормозов

12.7 Суппорт

12.8 Передний тормозной диск

12.9 Задний тормозной диск

12.10 Тормозная жидкость

12.11 Удаление воздуха из тормозной системы

12.12 Тормозные трубопроводы / шланги

12.13 Замена тормозных магистралей

12.14 Тормозные колодки стояночного тормоза

12.15 Регулировка стояночного тормоза

12.16 Выключатель стоп-сигнала

12.17 Диагностика неисправностей тормозов

12.18. Колеса и шины

13. Кузов

13.0 Кузов

13.2 Передняя дверь

13.3 Задняя дверь

13.4 Ручка передней двери

13.5 Ручка задней двери

13.6 Дверной замок

13.7 Внутренняя обшивка дверей

13.8 Передний стеклоподъемник

13.9 Стекло переднего окна

13.10 Задний стеклоподъемник

13.11 Стекло передней двери

13.12 Двигатель стеклоподъемника

13.13 Перчаточный бокс

13.14 Защитное покрытие рукоятки переключения передач

13. 15 Передняя пепельница

15 Передняя пепельница

13.16 Средняя консоль

13.17 Панель обслуживания отопления

13.18 Внутренняя обшивка А-стойки

13.19 Внутренняя обшивка С-стойки

13.20 Переднее сиденье

13.21 Заднее сиденье

13.22. Центральный замок

13.23 Наружное зеркало/ стекло зеркала

13.24 Покрытие под приборной панелью

13.25 Передний бампер

13.26 Задний бампер

13.27 Внутреннее крыло автомобиля

13.28 Крыло автомобиля

13.29 Решетка радиатора/ эмблема Mercedes

13.30 Тяга капота двигателя

13.31 Покрытие под ветровым стеклом

13.32 Устройство подачи воздуха для обогрева салона

13.33 Водосборник

13.34 Лакокрасочное покрытие

13.35 Коррозия металла

13.36 Автомакияж

13.37 Что скрипит?

13.38 Люк

14. Электрооборудование

14.0 Электрооборудование

14.1. Измерительные приборы

14.2. Электросхемы

Кожухотрубный и пластинчатый теплообменник для судового дизельного двигателя

Кожухотрубный и пластинчатый теплообменник для судового дизельного двигателя

Главная || Дизельные двигатели

||Котлы||Системы подачи

||Паровые турбины ||Обработка топлива ||Насосы ||Охлаждение ||

Три основных метода регулирования температуры горячей жидкости в

теплообменника при использовании в качестве хладагента морской воды, составляют:

- для обхода части или всего потока горячей жидкости,

- для обхода или ограничения потока морской воды;

- контролировать температуру забортной воды путем сброса части стока забортной воды обратно

на всасывание насоса.

- Дом

- Дизельные двигатели

- Морской котел

- Кондиционер

- Сжатый воздух

- Батареи

- Охлаждение

- Морские насосы

Система подачи

- Инсинератор

- Хладагенты

- Коробки передач

- Губернаторы

- Охладители

- Пропеллеры

- Рулевой механизм

- Электростанции

- Турбинный редуктор

- Турбокомпрессоры

- Паровые турбины

- Теплообменники

Противопожарная защита

Измерение расхода

- Четырехтактные двигатели

- Двухтактные двигатели

- Система впрыска топлива

- Топливная система

- Масляные фильтры

- Двигатель MAN B&W

- Дизельный двигатель Sulzer

- Морские конденсаторы

- Сепаратор маслянистой воды

- Защита от превышения скорости

- Поршень и поршневые кольца

- Прогиб коленчатого вала

- Станция очистки сточных вод

- Система пускового воздуха

- Аварийный источник питания

- Служба UMS

- Сухой док и ремонт

- Критическое оборудование

- Палубные механизмы

- Контрольно-измерительные приборы

- Безопасность машинного отделения

Дом

Последний из этих методов можно использовать в сочетании с одним из других.

два и к ней прибегали, когда морская вода использовалась для непосредственного охлаждения дизеля

двигатели. Это позволяло пропускать морскую воду через рубашки при температуре

теплее, чем у моря. Очень холодная морская вода может вызвать серьезные термальные

стресс. Температуру морской воды для прямого охлаждения поддерживали на уровне 40

и 49′ C, причем верхний предел необходим для ограничения образования накипи.

Аппаратура автоматического управления для показанной выше системы основана на

использование регулирующего клапана для перепуска морской воды на стороне выхода тепла

обменник. Это гарантирует, что теплообменник всегда будет заполнен морской водой и

особенно важно, если теплообменник установлен высоко в морской воде

системы и особенно если она находится выше ватерлинии. Пневматический

клапаны могут быть приспособлены для контроля температуры за счет обхода забортной воды,

Поток горячей жидкости через теплообменник можно регулировать с помощью

аналогичный байпас или с помощью регулирующего клапана типа Walton с парафиновым приводом, непосредственно

приводится в действие датчиком температуры.

Рис. ТРУБЧАТЫЙ ТЕПЛООБМЕННИК

Кожухотрубные охладители

Кожухотрубчатые теплообменники для охлаждающей воды двигателя и смазочного масла

охлаждение традиционно осуществлялось морской водой. Море

вода находится в контакте с внутренней частью труб, трубных решеток и водяных камер. А

двухходовой поток показан на диаграмме, но прямой поток распространен в небольших

кулеры. Охлаждаемое масло или вода контактируют с внешней стороной трубок.

и кожух кулера. Перегородки направляют жидкость по трубкам по мере ее течения

через охладитель. Перегородки также поддерживают трубы и образуют с ними

конструкция, называемая трубчатой решеткой. Обычный способ защиты

трубы, чтобы свернуть-расширить их.

Трубки из алюминиевой латуни (76 % меди, 22 % цинка, 2 % алюминия)

обычно используется, и успешное использование этого материала, по-видимому,

зависело от наличия защитной пленки ионов железа, образующейся вдоль

длина трубы из-за коррозии железа в системе. Незащищенное железо в воде

Незащищенное железо в воде

коробках и в частях трубопроводной системы, хотя она и подвергается коррозии, но помогает

продление срока службы трубки. Этот фактор хорошо известен (Cotton and Scholes, 1972), но

стало очевидным, когда железо и сталь в трубопроводных системах были

заменены цветными металлами или экранированы защитным покрытием.

средство в системах цветных металлов заключалось в том, чтобы поставлять ионы железа из других

источники. Таким образом, расходуемые аноды из мягкого железа были установлены в водяных камерах.

секции были вставлены в системы труб, а железо введено в

морская вода в виде сульфата железа. Последнее лечение состоит из

дозирование морской воды до концентрации 1 ppm в течение часа в день в течение нескольких недель

а затем повторное дозирование перед входом в порт и после выхода из него на

короткий период.

Непрерывность электрического соединения в трубопроводе циркуляции морской воды имеет важное значение

где установлены жертвенные аноды. Металлические соединители установлены на фланцах

Металлические соединители установлены на фланцах

и более прохладные секции, где есть резиновые соединения и уплотнительные кольца, которые

в противном случае изолируйте различные части системы.

Преждевременный выход трубы из строя может быть результатом загрязнения прибрежных вод или

сильная турбулентность из-за чрезмерного расхода морской воды. Чтобы избежать

столкновение, необходимо соблюдать осторожность со скоростью воды в трубах.

Для алюминия-латуни верхний предел составляет около 2,5 м/с. Хотя желательно

проектировать на более низкую скорость, чем это, чтобы обеспечить плохой контроль потока — это

столь же плохая практика — иметь скорость морской воды менее 1 / сек. более чем

минимальный поток жизненно важен для создания умеренной турбулентности, которая необходима для

процесс теплообмена и уменьшить заиление и осаждение в трубах.

Морские латунные трубные доски используются с алюминиево-латунными трубками. Трубные стеки

состоят из неподвижной трубной доски на одном конце и трубной доски на другом

конец, который может свободно двигаться, когда трубы расширяются или сжимаются.

Трубный пакет выполнен с перегородками из диска и кольца, одинарными или двойными.

сегментные виды. Фиксированная торцевая трубная пластина зажата между корпусом и

водяная камера, с соединительным материалом, уплотнительные кольца из синтетического каучука для скольжения

трубная пластина допускает свободное расширение.

Описанный тип охладителя:

Это может продлить срок службы кулера за счет реверсирования потока.

что входы в трубки, которые подвержены повреждениям от ударов, становятся выходами.

Торцевые крышки кулера и водяные камеры обычно изготавливаются из чугуна или изготавливаются из чугуна.

из мягкой стали. Незащищенный чугун при контакте с морской водой страдает от

графитизация, форма коррозии, при которой удаляется железо и остается только

остается мягкий черный графит.