Содержание

Крановые пути башенных кранов

Крановые пути башенных кранов

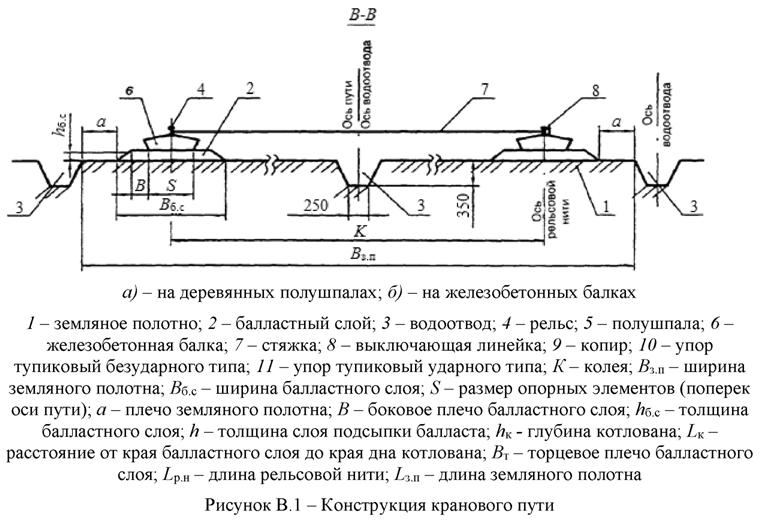

Устройство путей. Крановый путь представляет собой спланированную площадку, на которой уложены рельсы для перемещения по ним крана при работе.

Крановый путь имеет нижнее и верхнее строение.

Нижнее строение пути включает в себя спрофилированное земляное полотно с продольным уклоном 0,002…0,004 и поперечным 0,008…0,0]0. В хорошо дренирующих и скальных породах земляное полотно допускается выполнять горизонтальным. На стороне пути, удаленной от здания, устраивают продольную канавку-водоотвод 2. В случае большой ширины колеи (более 4 м) устраивают вторую канавку-водоотвод посередине между рельсами.

Верхнее строение пути состоит из балластной призмы, опорных элементов-шпал длиной 2,7 м или полушпал длиной 1,35 м, рельсов и их скреплений и системы заземления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Балластную призму насыпают из крупно- и среднезернистого песка, шлака, щебня или гравия с откосами боковых сторон 1:1,5. При колее более 4 м устраивают раздельные призмы под каждый рельс.

При колее более 4 м устраивают раздельные призмы под каждый рельс.

При устройстве путей в районах с повышенными ветровыми нагрузками (IV-VII ветровые районы СССР) боковые стороны балластной призмы из песка или шлака укрепляют подпорной стенкой либо обкладывают невыветривающимся материалом.

Для крановых путей применяют железнодорожные шпалы либо полушпалы 3, 4 1-го и 2-го сортов. Шпалы (полушпалы) изготовляют из древесины сосны, ели, пихты, лиственницы, кедра или березы с пропиткой антисептиками.

Для облегчения разборки путей зимой рекомендуют укладывать под шпалы многослойные прокладки, смазывать шпалы смазками ГОИ-54и, ЦИАТИМ-201, ЦИАТИМ-202 или пропитывать деревянные шпалы жидкостью ГКЖ-94.

Тип рельса и расстояние между шпалами выбирают в зависимости от нагрузки на колесо, числа колес в ходовой тележке, расстояния между ними и вида грунта.

Для крановых путей применяют рельсы Р-38, Р-43, Р-50, Р-65 и Р-70 длиной по 12,5 м, новые или бывшие в эксплуатации (старогодные). При использовании старогодных рельсов износ головки не должен превышать по высоте Ai=7 мм (для Р-65 и Р-70 -9 мм), по ширине Ь\ = = 10… 13 мм.

При использовании старогодных рельсов износ головки не должен превышать по высоте Ai=7 мм (для Р-65 и Р-70 -9 мм), по ширине Ь\ = = 10… 13 мм.

Рельсы крепят к шпалам путевыми шурупами с прижимами 8 или костылями. Допускается укладывать и железнодорожные подкладки с уклоном внутрь колеи. Для того чтобы избежать угона (сдвига) одного рельса относительно другого, применяют стандартные железнодорожные накладки 9 с креплением их болтами и пружинными шайбами. Стыки рельсов располагаются между шпалами. Допускается смещение соседних стыков у параллельных рельсов друг относительно друга.

Параллельные рельсы для обеспечения постоянства колеи соединяют металлическими стяжками 2 по длине путей с шагом 6,25 м.

На концах кранового пути устанавливают тупиковые упоры (тупики). При аварийном наезде крана на тупиковый упор происходит перемещение ролика относительно клина с защемлением упора на рельсе, что обеспечивает безопасную остановку крана.

Во избежание наезда крана на тупики перед ними устанавливают выключающие линейки, на которые наезжают концевые выключатели механизма передвижения крана. Расположение выключающих линеек подбирают так, чтобы расстояние между буферами ходовых тележек (в момент остановки крана) и тупиками, а также между тупиками и концами рельсов было бы не меньше полного пути торможения, указанного в паспорте крана. Выключающие линейки окрашивают в яркий цвет, хорошо различимый машинистом из кабины.

Расположение выключающих линеек подбирают так, чтобы расстояние между буферами ходовых тележек (в момент остановки крана) и тупиками, а также между тупиками и концами рельсов было бы не меньше полного пути торможения, указанного в паспорте крана. Выключающие линейки окрашивают в яркий цвет, хорошо различимый машинистом из кабины.

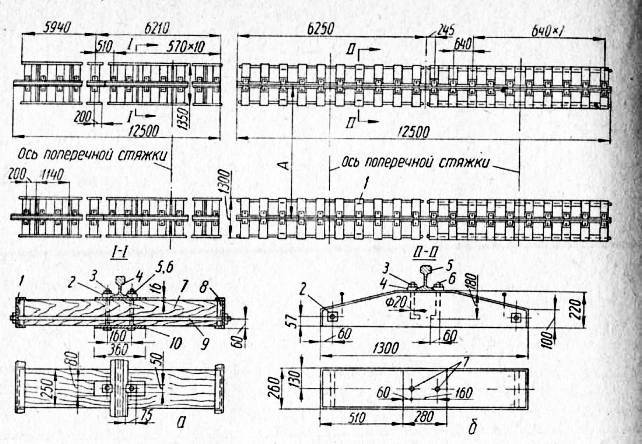

Рис. 1. Элементы кранового пути:

1 — рельс, 2 — стяжка. 3.4 — полушпальг 5 — прокладка, 7 — подкладка, 8 — прижим, 9 — накладка, 10 — амортизатор, 11 — ролик, 12 — клин

Во избежание быстрого износа подводящего кабеля вдоль кранового пути планируют грунт или устанавливают специальный лоток.

Облегчение и ускорение устройства и перевозки крановых путей достигается при использовании инвентарных рельсовых путей (рис. 117, а…д) с деревянными полушпалами, из деревометадлических секций с железобетонными балками (шпалами или шпадорамами).

Основное отличие от этих секций друг от друга заключается в том, что концы шпал у деревометадлических путей связаны между собой швеллерами. Это создает большую жесткость секциям и облегчает их перевозку и укладку.

Это создает большую жесткость секциям и облегчает их перевозку и укладку.

Инвентарные секции с железобетонными балками рассчитаны на эксплуатацию кранов с двухколесными тележками с нагрузкой на колесо до 300 кН. При наличии железобетонных балок толщина балластной призмы может быть уменьшена до 100, 150 и 200 мм при нагрузках на колесо соответственно 150, 200 и 300 кП Наибольшей жесткостью обладают шпа-лорамы, у которых концы желе зобетонных шпал соединены железобетонными бобышками.

Укладка путей. Пути укладывают до завоза крана на строительную площадку. Пути с нагрузкой на колесо до 280…300 кН устраивают в соответствии с «Инструкцией по устройству, эксплуатации и перебазированию рельсовых путей строительных башенных кранов» Госстроя СССР СН 78-79. При нагрузке на колесо более 280…300 кН пути устраивают по указаниям, изложенным в Инструкции по эксплуатации крана.

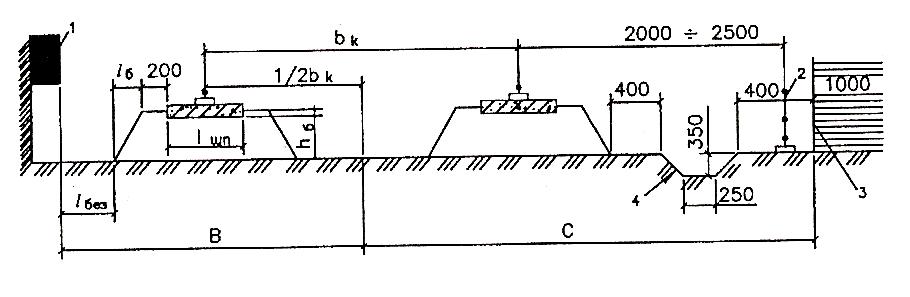

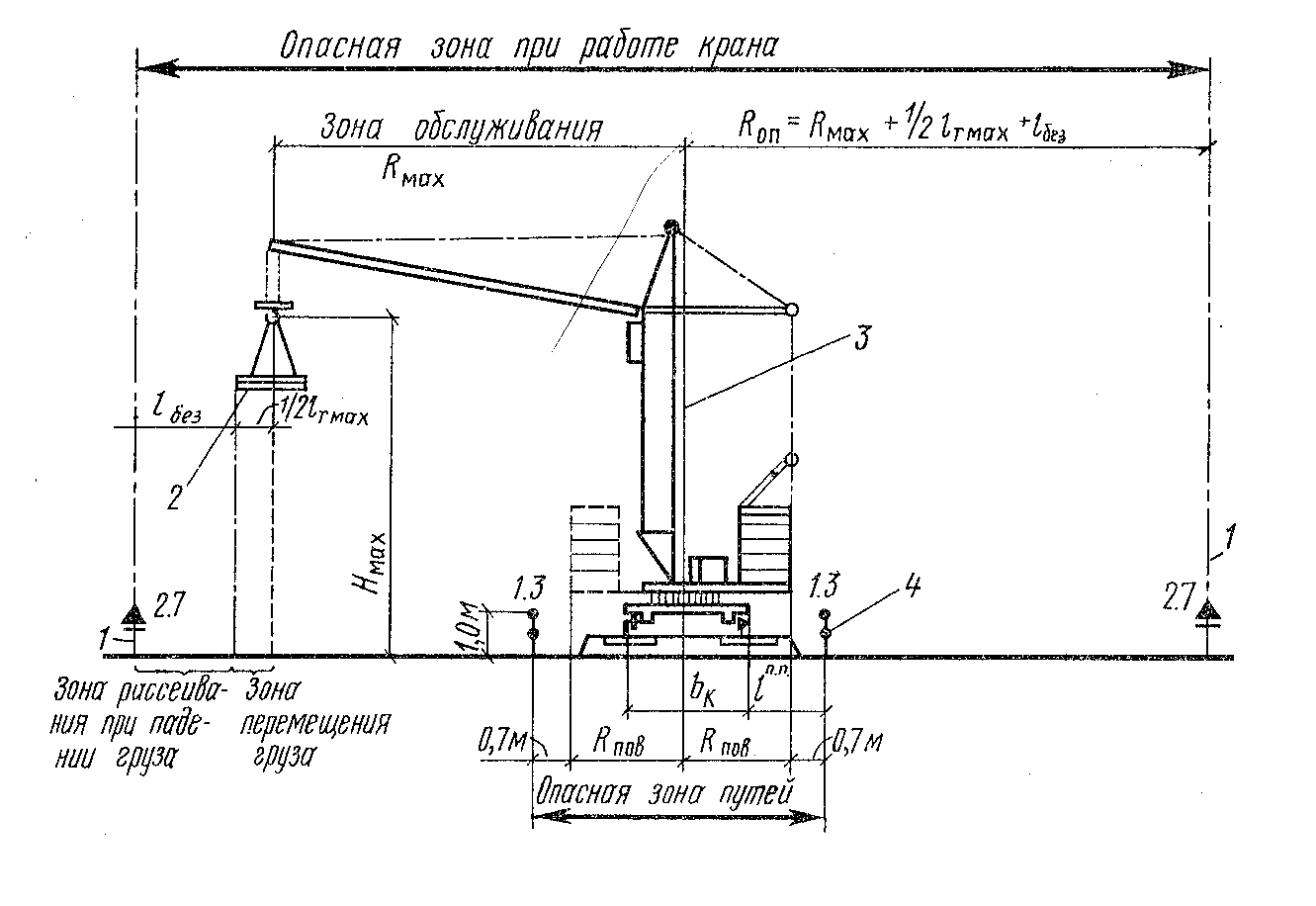

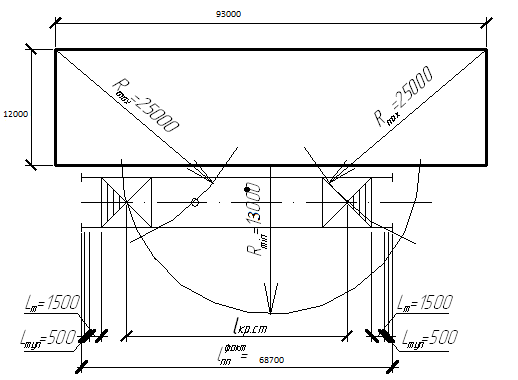

Длина укладываемых путей зависит от размеров возводимого здания. При укладке путей (рис. 118, а, б) во избежание зашемления людей между краном и зданием обеспечивают минимально безопасное расстояние А (не менее 1 м) между выступающими частями крана и ограждающими конструкциями (балконами) здания на высоте h до 2 м от уровня рельсов.

Расположение крановых путей зависит от конструкции крана: для кранов с неповоротной башней пути могут располагаться ближе к зданию, чем для кранов с поворотной башней, которые имеют значительный радиус вращения поворотной платформы.

При укладке шпал их концы с внешней стороны колеи должны быть выровнены по шнуру.

При устройстве пути не допускается укладывать рельсы разных типов, а также рельсы, имеющие трещины.

Рис. 2. Инвентарные крановые пути;

а – с деревянными полушпалами, б — деревометаллические, с железобетонными шпалорамами

Рис. 3. Расположение крановых путей для кранов с неповоротной (а) и поворотной (б) башнями

Нельзя крепить рельсы шурупами без прижимов, забивать шурупы и болты молотком.

На концах пути устанавливают тупиковые упоры таким образом, чтобы буферная часть крана касалась амортизаторов обоих тупиков одновременно.

После укладки крановые пути обкатывают краном без груза 10… 15 раз и с максимальным грузом 5… 10 раз с последующей подбивкой балласта на просевших участках пути.

Продольный и поперечный уклоны кранового пути не должны превышать; при укладке — 0,004, а при эксплуатации — 0,010. Не допускается складирование строительных материалов, размещение временных сооружений и оборудования на путях проезда автотранспорта.

Инвентарные пути устраивают гак же, как и обычные крановые пути.

Для завоза крана устраивают въезды (выезды) на рельсовые пути. Если кран намечается завозить с торца путей, то следят за тем, чтобы уровни подъездного пути и земляного полотна между рельсами примерно совпадали. При заезде крана сбоку под колеса подкатных тележек укладывают деревянные щиты 1, 2 в месте переезда через рельсы. Поскольку при заезде крана его ходовая часть поворачивается примерно под углом 45° к направлению движения тягача, деревянные щиты смещают один относительно другого. В местах въезда крана и транспортных средств на щиты или непосредственно на крановые пути на шпалы подсыпают песок.

Заземление. Для заземления крана рельсы кранового пути соединяют с искусственными или естественными заземляющими устройствами, которые состоят из искусственных или естественных заземлителей (имеющих соединение с землей) и стальных проводников и перемычек, связывающих заземлители с рельсами.

Очаг заземления состоит из трех стержней-заземлителей V, расположенных по треугольнику или прямой линии. В качестве заземлителей используют существующие металлоконструкции, трубопроводы (соединенные с землей), инвентарные заземлители ПЭС-15, ввинчиваемые в землю, или искусственные заземлители, а также стальные трубы диаметром 50…75 мм, уголки 50(Х)50, 60(Х)60 мм, стержни диаметром 16…20 мм и длиной 2…3 м. Не допускается для этой цели использовать чугунные трубопроводы с горючими жидкостями и газами, временные трубопроводы.

Заземлители забивают в предварительно вырытые траншеи глубиной 300…500 мм. Рельсы соединяют с за землителями двумя проводниками из прутков диаметром 6…9 мм или полосы не менее 4 мм с сечением площадью не менее 48 мм2.

Рис. 4. Способы размотки каната с катушки (а, б) и из бухты (в)

При изолированной нейтрали пути подсоединяют к заземляющему контуру или устраивают очаг заземления. После устройства заземления проверяют сопротивление растеканию ока заземляющей системы, при глухозлземлеппои нейтрали и 4 Ом при изолированной. При большем сопротивлении увеличивают число заземлителей. Сопротивление измеряют приборами МС-0,7; МС-08 или амперметром М-416. Результаты проверки занося в акт сдачи кранового пути.

При большем сопротивлении увеличивают число заземлителей. Сопротивление измеряют приборами МС-0,7; МС-08 или амперметром М-416. Результаты проверки занося в акт сдачи кранового пути.

—

Крановый путь должен отвечать требованиям «Технического описания и инструкции по эксплуатации крана», составленной на основании «Инструкции по устройству, эксплуатации и перебазированию крановых путей для строительных башенных кранов» СН 78—73.

Инструкция СН 78—73 содержит требования к путям для башенных кранов с давлением на ходовое колесо до 28 тс. При специфических условиях эксплуатации для кранов с давлением на ходовое колесо до 28 тс и при давлении более 28 тс в обычных условиях крановые пути сооружают по специальному проекту.

К специфическим условиям эксплуатации кранов относятся: установка кранов непосредственно на конструкциях строящихся зданий и сооружений; местности, имеющей карстовые явления; косогорах с поперечным уклоном более 1 : 10; криволинейных участках пути; в условиях Крайнего Севера при устройстве путей на снежном основании.

Допускается применение рельсов более тяжелого типа для ходовых колес, рассчитанных на большую нагрузку, если расстояние между ребордами ходового колеса превышает ширину головки рельса не менее чем на 10 мм.

Крановые пути заземляют в соответствии с «Инструкцией по заземлению передвижных строительных механизмов и электрифицированного инструмента» (СН 35—58).

Тупиковые упоры устанавливают на обоих концах пути на расстоянии не менее 1500 мм от концов рельсов. Выключающие линейки размещают с таким расчетом, чтобы расстояние от крана после его остановки до тупика было не менее 1,5 м.

Крановый путь, оборудованный системой заземления, тупиковыми упорами и выключающими линейками, обкатывают 10—15 проходами крана без груза и 5—10 проходами с полной нагрузкой, после чего нивелируют. Размер колеи проверяют через каждые 6 м на всем протяжении кранового пути шаблоном.

Прямолинейность кранового пути проверяют натяжением струны. Допускается отклонение от прямолинейности кранового пути на длине 10 м: для кранов с жесткими ходовыми рамами —не более 20 мм; для кранов с балансирными ходовыми тележками — не более 50 мм. Допускаемые продольный и поперечный уклоны пути не более 0,004, допуск «а колею — 0,1%.

Допускаемые продольный и поперечный уклоны пути не более 0,004, допуск «а колею — 0,1%.

Перед началом эксплуатации башенного крана составляют акт сдачи кранового пути в эксплуатацию. При эксплуатации крановых путей ведут постоянное наблюдение за их состоянием.

Перед началом смены машинист крана удостоверяется в исправности пути. При ежесменной проверке осматривают рельсы, рельсовые скрепления, опорные элементы, балластные призмы, тупиковые упоры, выключающие линейки, заземление и водоотвод. Мастер или прораб проводит плановую проверку после каждых 20—24 смен работы крана и результаты проверки записывает в паспорт крана.

Горизонтальность кранового пути проверяют нивелированием не реже одного раза в месяц, в период оттаивания грунта через каждые 5—10 дней и каждый раз после ливневых дождей.

Не допускается эксплуатация крана на крановом пути при поперечном или продольном уклоне более 0,01; взаимном смещении торцов стыкуемых рельсов в плане и по высоте более 2 мм; упругой просадке рельсовых путей под колесом крана более 5 мм; если рельсы не прикреплены к полушпалам или прикреплены неполным количеством костылей или путевых шурупов; при поломке полушпал; отсутствии тупиковых упоров и выключающих линеек или неправильной их установки; неисправности заземления; следующих дефектах рельсов: трещины в головке, шейке, подошве, местах перехода шейки в головку или подошву, у болтовых отверстий; выколы головки и подошвы; провисшие концы, включая смятие на 5 мм и более; изношенная или подвергшаяся коррозии подошва или шейка более 4 мм; вертикальный износ головки рельса более 9 мм для рельсов Р43 и Р50, более 11 мм для рельса Р65; вмятины с забоинами более 4 мм; местный износ кромки подошвы от костылей более 5 мм.

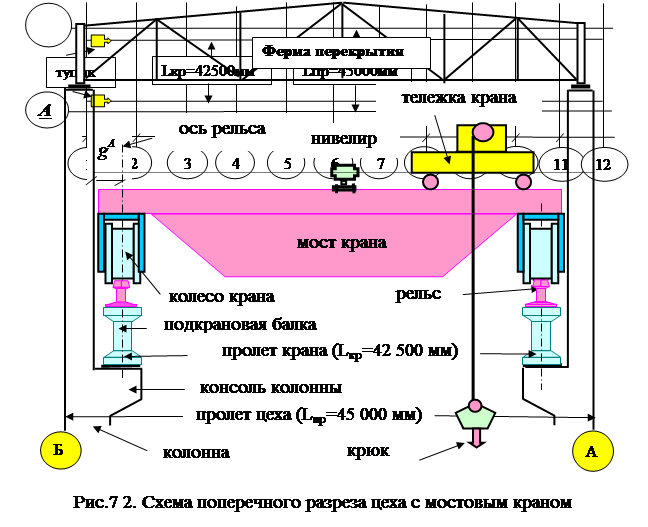

Подкрановый путь и установка крановый рельс.

После периода кризиса в Украине сначала слабо, а затем более активно начало восстанавливаться строительство. Это, в свою очередь, к нынешнему времени привело к значительному увеличению таких услуг как покупка и аренда башенных кранов. Причем спрос одинаково большой как на башенные краны Б/У, так и на новые модели.

Компоненты башенного крана.

Перед тем, как приступить к эксплуатации башенного крана следует тщательно проверить все его составляющие:

- Покрановая балка;

- Балка крана;

- Крановые рельсы;

- Подкрановые рельсы;

- Пригрузы башенного крана;

Проверке всех этих компонентов специалисты уделяют особо тщательное внимание.

Такая деталь как подкрановая балка используется в конструкции мостовых кранов. Для эксплуатации мостовых электрических кранов используют составной подкрановый путь. Изготавливается он как правило из железобетона. Длина подкрановых балок составляет от 6 до 12 м. Нагрузка, передаваемая на подкрановую балку, может быть горизонтальной или вертикальной.

Длина подкрановых балок составляет от 6 до 12 м. Нагрузка, передаваемая на подкрановую балку, может быть горизонтальной или вертикальной.

Для того, чтобы объединить балку с колоннами крана используется сварка. Расчет подкрановой балки происходит в лежачем состоянии, закреплением балки на 2-х опорах. Что касается подкрановый пути, его устанавливают и крепят с помощью таких элементов как болты, крюки и петли.

Крановые рельсы.

В большинстве случаев материалом изготовления крановых рельсов служить сталь. Именно этот метал получил наибольшую «любовь» у производителей благодаря такому качеству, как высокое содержание углерода, за счет которого сталь имеет большой порог прочности.

Стальные подкрановые балки устанавливают на специальные колоны, изготовленные из железобетона или стали. Если используется железобетонные колонны, монтаж балок начинается только после того, как бетон приобретет прочность не менее 70% от установленной проектной. Крановые балки с массой ниже 20 тонн, в целом виде ставятся одним краном. Балки, массой более 20 тонн, вплоть до 100 тонн как правило устанавливают спаренными механизмами.

Балки, массой более 20 тонн, вплоть до 100 тонн как правило устанавливают спаренными механизмами.

Крановые рельсы прокладывают только после того, как будут установлены и полноценно закреплены все балки. Для подъема и перемещения рельс к месту их прокладки используются различные методы: ранее заготовленные транспортировочные конструкции, мобильные механизмы или электрические лебедки.

С помощью планок фиксируется проектное расположение рельсов.

Что касается подкранового пути для башенных кранов, то путь должен быть горизонтальным, параллельным, прямолинейным. Не должно быть смещения балок и рельс, или же эти смещения должны быть минимальными.

Высокая устойчивость башенного крана Либхер достигается соблюдением баланса между противовесом крана и балластом. Для того, чтобы добиться оптимального сочетания противовес отдаляют от оси вращения на максимально большое расстояние.

Осмотр башенного крана Liebherr EC-H 550

Хотите получить бесплатную консультацию?

Оставьте свои контакты и мы свяжемся с вами

Подкрановые пути — Harriman Material Handling

Связаться с Harriman

TOP RUNNING

Подъездной путь рабочей станции

Мостовые краны с автономными рабочими станциями скреплены стрелой с обоих концов. Опорная и взлетно-посадочная балки соединены с верхом колонны жестким соединением. Это устраняет необходимость в коленных скобах и других скобах, что, в свою очередь, освобождает рабочую станцию от препятствий и позволяет максимально использовать рабочую зону. Крепление коллектора также устраняет необходимость крепления конструкции крана к конструкции здания, что обеспечивает максимальную гибкость при выборе места для взлетно-посадочной полосы.

Опорная и взлетно-посадочная балки соединены с верхом колонны жестким соединением. Это устраняет необходимость в коленных скобах и других скобах, что, в свою очередь, освобождает рабочую станцию от препятствий и позволяет максимально использовать рабочую зону. Крепление коллектора также устраняет необходимость крепления конструкции крана к конструкции здания, что обеспечивает максимальную гибкость при выборе места для взлетно-посадочной полосы.

Мост проходит по верхней части конструкции, обеспечивая максимальную высоту крюка. Дополнительная высота подъемного крюка, полученная за счет уникального мгновенного соединения и конструкции с верхним ходом, во многих случаях колеблется от 10 до 24 дюймов.

- Грузоподъемность от одной до пяти тонн

- Длина взлетно-посадочной полосы до 50 футов

- Пролеты до 39 футов

- Простая установка, конструкция на болтах

- Опорные колонны крепятся болтами непосредственно к бетонной плите

- Модульная конструкция = легкое перемещение

- Предварительно спроектирован для быстрой доставки

- Доступны системы из пищевой нержавеющей стали и других нержавеющих неагрессивных систем

- Полные чертежи САПР, поставляемые с каждой системой

- Системы взлетно-посадочных полос, разработанные в соответствии со спецификациями AISC

- Предварительно разработано и одобрено лицензированным профессиональным инженером

Запросить цену

Свободностоящая платформа

Отличный выбор, когда требуется максимальная высота крюка. Поскольку у этой системы нет распорки, для ее крепления к полу требуется не менее шести дюймов бетона. Поскольку отдельно стоящие крановые конструкции не требуют опорных стоек, они позволяют крану перемещаться по самой верхней части конструкции, обеспечивая максимальную высоту крюка — часто до 10-24 дополнительных дюймов. Увеличьте производственную площадь, добавив второй или третий мостовой кран на взлетно-посадочную полосу.

Поскольку у этой системы нет распорки, для ее крепления к полу требуется не менее шести дюймов бетона. Поскольку отдельно стоящие крановые конструкции не требуют опорных стоек, они позволяют крану перемещаться по самой верхней части конструкции, обеспечивая максимальную высоту крюка — часто до 10-24 дополнительных дюймов. Увеличьте производственную площадь, добавив второй или третий мостовой кран на взлетно-посадочную полосу.

- Грузоподъемность обычно варьируется от одной до 25 тонн

- Доступны пролеты до 100 футов, а в некоторых случаях и больше

- Неограниченная длина взлетно-посадочной полосы

- Опоры крепятся непосредственно к 6-дюймовой бетонной плите или железобетонным основаниям

- Имеются краны с ручным приводом, толкающего типа, электрические и пневматические

- Многие конфигурации предварительно разработаны для быстрой доставки

- Суда с электрификацией взлетно-посадочной полосы, оборудованием и руководством по сборке

- Полные чертежи Auto CAD включены

- Конструкция взлетно-посадочной полосы соответствует спецификациям AISC

- Все системы одобрены лицензированным профессиональным инженером

- Доступно пищевое и другое неагрессивное оборудование

.

Запросить предложение

Полуавтономная взлетно-посадочная полоса

Когда новое или существующее здание имеет достаточный запас прочности, чтобы противостоять продольным и поперечным силам, Гарриман может прикрепить колонны и взлетно-посадочные полосы к этим зданиям, уменьшив количество требуемой стали. Идеально подходит для ситуаций, требующих минимальных препятствий на полу и максимальной высоты над головой (высота крюка). Инженерные услуги доступны через Harriman, чтобы помочь определить, имеет ли ваше здание необходимую прочность для поддержки одной из этих недорогих систем взлетно-посадочных полос.

Главной особенностью полуавтономной мостовой крановой системы является одно- или двухбалочный мостовой кран с верхним ходом, конструкция которого предусматривает мост наверху пути. Подкрановый путь расположен на самонесущих колоннах. Для максимального использования и универсальности рассмотрите возможность установки двух или более мостовых кранов на одну и ту же взлетно-посадочную полосу.

Для максимального использования и универсальности рассмотрите возможность установки двух или более мостовых кранов на одну и ту же взлетно-посадочную полосу.

- Вместимость от 1 до 50 тонн

- Доступны неограниченные длины

- Колонны крепятся непосредственно к 6-дюймовому бетонному полу (или фундаменту соответствующего размера)

- Доступны толкающие, моторные и ручные мостовые краны

- Разработаны по индивидуальному заказу в соответствии со спецификациями вашего здания

- Суда в комплекте с электрификацией взлетно-посадочной полосы, руководством по сборке, скобяными изделиями и анкерными болтами (при необходимости)

- Подробные чертежи для утверждения в формате AutoCAD

- Системы взлетно-посадочных полос, указанные AISC

- Предлагаются специальные взрывозащищенные и пищевые системы

- Лицензированные инженеры проверяют все проекты систем

Запросить предложение

Подъемный путь с подкосами

Системы мостовых кранов с верхним ходом и подкосами Harriman являются самонесущими и идеально подходят там, где необходимы минимальные препятствия на полу, а самое низкое препятствие в здании достаточно высокое для установки системы, при этом оставляя достаточно места (высота крюка). Коленные скобы не требуются, что увеличивает производственную площадь. Взлетно-посадочная полоса поддерживается отдельно стоящими опорными колоннами, каждая пара которых связана перемычкой. Системы с коллекторными связями идеальны, когда самое низкое препятствие в здании достаточно высокое, чтобы не ограничивать высоту крюка. Для максимального использования и гибкости производственных площадей рассмотрите возможность установки нескольких мостовых кранов на одной и той же взлетно-посадочной полосе.

Коленные скобы не требуются, что увеличивает производственную площадь. Взлетно-посадочная полоса поддерживается отдельно стоящими опорными колоннами, каждая пара которых связана перемычкой. Системы с коллекторными связями идеальны, когда самое низкое препятствие в здании достаточно высокое, чтобы не ограничивать высоту крюка. Для максимального использования и гибкости производственных площадей рассмотрите возможность установки нескольких мостовых кранов на одной и той же взлетно-посадочной полосе.

- Стандартная грузоподъемность от 1 до 25 тонн и, в некоторых случаях, больше

- Доступны пролеты до 60 футов и более

- Доступны взлетно-посадочные полосы бесконечной длины

- Колонны крепятся болтами непосредственно к 6-дюймовой бетонной плите (или железобетонному фундаменту)

- Имеются мостовые краны с электродвигателем, ручным редуктором, толкающего типа и пневматические

- Готовые конструкции обеспечивают быструю доставку

- Суда в комплекте с оборудованием, руководством по сборке, электрификацией взлетно-посадочной полосы и анкерными болтами (при необходимости)

- Подробные чертежи утверждения, представленные в AutoCAD

- Спецификации AISC, используемые в процессе проектирования

- Системы из нержавеющей стали для использования в пищевой промышленности или других агрессивных средах

- Конструкция на болтах обеспечивает простоту установки, перемещения и расширения

- Профессиональные инженеры утверждают все чертежи системы

Запросить предложение

Подиум с коленными распорками

Отдельно стоящие промышленные крановые системы с коленными распорками отлично подходят там, где требуется максимальная высота крюка, а дополнительные препятствия на полу, создаваемые коленными распорками, не представляют проблемы. Поскольку система закреплена таким образом, не требуется никакого крепления к зданию или другим конструкциям. Поскольку опорные стойки не требуются, мостовой кран может перемещаться по самой верхней части конструкции, обеспечивая максимальную высоту крюка — во многих случаях дополнительные 10–24 дюйма. Рассмотрите возможность добавления второго или третьего мостового крана на взлетно-посадочную полосу, чтобы максимизировать производственную площадь и повысить производительность.

Поскольку система закреплена таким образом, не требуется никакого крепления к зданию или другим конструкциям. Поскольку опорные стойки не требуются, мостовой кран может перемещаться по самой верхней части конструкции, обеспечивая максимальную высоту крюка — во многих случаях дополнительные 10–24 дюйма. Рассмотрите возможность добавления второго или третьего мостового крана на взлетно-посадочную полосу, чтобы максимизировать производственную площадь и повысить производительность.

- Грузоподъемность обычно варьируется от одной до 25 тонн и выше

- Доступны пролеты до 100 футов, а в некоторых случаях и больше

- Неограниченная длина взлетно-посадочной полосы

- Опоры крепятся непосредственно к шестидюймовой бетонной плите (или железобетонным основаниям)

- Имеются краны с ручным приводом, толкающего типа, электрические и пневматические

- Многие конфигурации предварительно разработаны для быстрой доставки

- Суда в комплекте с электрификацией взлетно-посадочной полосы, оборудованием, руководством по сборке и анкерными болтами (если не требуется фундамент)

- Полные чертежи AutoCAD включены

- Конструкция взлетно-посадочной полосы соответствует спецификациям AISC

- Все системы одобрены лицензированным профессиональным инженером

- Доступно пищевое и другое неагрессивное оборудование

.

Запросить предложение

ПОДВЕСНАЯ

Свободностоящая подвесная подвесная часть

Подвесная подвесная система предназначена для поддержки автономных рабочих мест мостового крана с нижнего фланца опорной балки. Эти балки обычно изготавливаются из двутавровых или W-образных балок. Запатентованные гусеницы для тяжелых условий эксплуатации доступны для приложений с высокой нагрузкой. Запатентованная гусеница изготовлена с закаленным нижним фланцем для защиты от износа. Подвесные взлетно-посадочные полосы и ответвления монорельса могут использовать один и тот же путь, а взаимосвязь служит экономичным средством передачи нагрузок между пролетами здания через переключатели. По конструкции ничто не препятствует проходу взлетно-посадочной полосы, что делает возможным простое расширение системы.

- Конструкция с болтовым соединением не требует сертифицированного сварщика

- Обычно грузоподъемность от ½ до 15 тонн

- Стандартные пролеты до 55 футов

- Доступны неограниченные длины

- Вмещает безобрывные переключатели

- Колонны крепятся болтами к 6-дюймовой бетонной плите (или железобетонному основанию)

- Доступны моторизованные, ручные цепные, нажимные и пневматические мостовые краны

- Стандартные системы предварительно спроектированы

- Суда в комплекте с руководством по сборке, электрификацией взлетно-посадочной полосы и оборудованием

- Поставляемые компьютерные чертежи

- Разработан в соответствии со спецификациями AISC

Запросить предложение

Потолочный подвесной желоб

Наши подвесные потолочные желоба крепятся непосредственно к потолку или конструкции крыши здания. Мостовые краны с потолочным рабочим местом крепятся болтами непосредственно к потолочной раме или фермам или подвешиваются на подвесных стержнях или трубчатых кронштейнах. Индивидуальные опорные кронштейны доступны для наклонных и наклонных потолков. Подвижной мост крана подвешен под системой взлетно-посадочных полос.

Мостовые краны с потолочным рабочим местом крепятся болтами непосредственно к потолочной раме или фермам или подвешиваются на подвесных стержнях или трубчатых кронштейнах. Индивидуальные опорные кронштейны доступны для наклонных и наклонных потолков. Подвижной мост крана подвешен под системой взлетно-посадочных полос.

- Увеличивает площадь пола

- Отсутствие колонн взлетно-посадочной полосы = беспрепятственный поток материала

- Несколько мостовых кранов могут находиться на одном пути для максимального использования и гибкости

- Бесперебойная передача нагрузки с одного пролета здания на другой

- Перекидные переключатели позволяют подъемнику и тележке перемещаться с крана на кран или с крана на ответвление монорельса

- Грузоподъемность обычно варьируется от ½ до 15 тонн

- Стандартные пролеты до 55 футов

- Неограниченная доступная длина взлетно-посадочной полосы

- Суда с электрификацией взлетно-посадочной полосы, руководством по сборке и оборудованием

- Чертежи системы поставляются в формате AutoCAD

- Изготовлено в соответствии со спецификациями AISC

- Все взлетно-посадочные полосы проверены профессиональным инженером

- Доступны моторизованные и ручные краны

Запросить предложение

ЗАКРЫТАЯ ТРАССА

Свободностоящая рабочая станция ВПП

Свободностоящий мостовой кран предназначен для крепления болтами к полу и поддержки грузов, которые будут перемещаться вертикально и горизонтально. Один рабочий может манипулировать грузом на нескольких путях, включая повороты и монорельсы внутри замкнутой системы. Эта конструкция хорошо работает в местах с ограниченным пространством над головой и/или потолком, который недостаточно прочен, чтобы выдержать смонтированный мостовой кран.

Один рабочий может манипулировать грузом на нескольких путях, включая повороты и монорельсы внутри замкнутой системы. Эта конструкция хорошо работает в местах с ограниченным пространством над головой и/или потолком, который недостаточно прочен, чтобы выдержать смонтированный мостовой кран.

- Закрытые гусеничные краны в три раза легче перемещать, чем традиционные мостовые краны

- Конструкция защищает поверхность качения от скопления грязи и пыли, облегчая перемещение колес

- Гладкая рабочая поверхность означает меньшее сопротивление

- Низкий профиль стальной гусеницы позволяет устанавливать систему в местах с ограниченным запасом высоты

- Небольшой вес гусеницы снижает усилие оператора

- Длинные пролеты позволяют устанавливать систему там, где опорные узлы используются нечасто.

Запросить предложение

Потолочный подъездной путь

Потолочные мостовые краны отлично подходят для использования в условиях ограниченной площади, на объектах с большим мобильным оборудованием и планировках объектов, которые могут измениться в будущем. Потолочные системы также позволяют легко увеличивать длину взлетно-посадочных полос и количество мостов, а также добавлять звенья к монорельсовым крановым системам.

Потолочные системы также позволяют легко увеличивать длину взлетно-посадочных полос и количество мостов, а также добавлять звенья к монорельсовым крановым системам.

- Вместимость: от 250 до 4000 фунтов.

- Общая длина моста: до 40 футов

- Пролеты взлетно-посадочных полос: до 40 футов

- Высота — скоба от пола до тележки: определяется конструкцией потолка

Запросить цену

P.O. Box 357, Morristown, IN 46161

[email protected]

Бесплатный номер: 800.203.9176

Офис: 765.763.8985

Факс: 765.763.8986

Как измерить размер рельсового пути мостового крана и длину подкранового пути

Запасные части

я

2021-08-29 10:31:46

Понимание того, как новый кран впишется в ваш нынешний объект, а также как можно использовать существующие взлетно-посадочные полосы и опорные конструкции и конструктивные решения.

Перед добавлением нового мостового крана или потенциальной заменой существующего крана на производстве или производственном объекте всегда полезно ознакомиться с основными требованиями к конструкции и спецификациями проекта.

Любому производителю кранов, подающему заявку на участие в проекте, будет легче изложить критерии проектирования и ожидания, если у вас есть четкое представление о доступном пространстве в вашем здании, существующих опорах здания, на которые можно установить кран, и любых верхних препятствиях.

Возможно, в вашем здании уже есть взлетно-посадочные полосы. Возможно, вы переехали на объект, где раньше был мостовой кран, и что исходная опорная конструкция все еще на месте, и вы добавляете новый кран, заменяете существующий кран или модернизируете или модернизируете кран на существующей системе взлетно-посадочных полос.

Также возможно, что это совершенно новый мостовой кран, установленный на новом строительном объекте или на существующей конструкции.

В любом случае перед встречей с производителем мостового крана следует ознакомиться со следующими размерами:

- Размер балки пути

- Размер рельса пути

- Пролет крана

- Длина пути и расстояние между опорами пути

- Расстояние между зданиями

Чем больше информации вы можете получить заранее, тем больше информации у производителя крана должны будут отправить обратно своей технической команде, чтобы составить соответствующую цену и спецификацию проекта.

Кроме того, чем лучше вы понимаете требования к конструкции и техническим характеристикам вашей собственной крановой системы, тем лучше вы будете подготовлены к оценке различных предложений, которые вы получите, в сравнении с целями проекта.

Измерение траверсы крана

В идеале, вы можете воспользоваться лифтом или соседним мезонином, чтобы приблизиться к траверсе (если таковая имеется). Если у вас нет рулетки или лазерной указки, многие из этих мер можно измерить с помощью рулетки или лазерной указки.

Если у вас есть легкий доступ к балке взлетно-посадочной полосы, измерить реальную балку взлетно-посадочной полосы так же просто, как провести рулеткой снизу вверх. Если вы не можете добраться до балки, встаньте под ней и с помощью лазерной указки измерьте верхнюю полку, затем измерьте нижнюю часть балки и вычтите разницу. Это даст вам высоту вашего луча. Если вы можете подойти достаточно близко к балке, вы можете измерить ширину и толщину фланцев.

Измерение ширины полки, носка и толщины крышки также поможет команде инженеров понять требования конструкции крана, если к балке подкранового пути добавлен канал крышки для дальнейшего усиления.

Измерение размера рельсов крана

Убедившись, что вы знаете размер рельсов, вы сможете правильно определить размер колес. Ширина головки и высота рельса являются двумя наиболее важными размерами крановых рельсов. Это позволяет технической команде установить размер рельсов и колеса того размера, которые следует использовать в крановой системе. Это важно по двум причинам: во-первых,

Для надлежащего выравнивания и отслеживания движения крана по взлетно-посадочной полосе размер колес должен соответствовать размеру рельсов. Это может помочь защитить рельсы и колеса, а также балки и несущие конструкции от преждевременного или чрезмерного износа.

Колесо подходящего размера избавит от необходимости вносить изменения в конструкцию рельсов взлетно-посадочной полосы, позволяя заказчику сохранить первоначальную конструкцию. Если балки и рельсы взлетно-посадочной полосы можно использовать повторно, это может сэкономить клиенту много денег.

Ширина рельса (A) Таблица балок подкрановых путей (B) Ширина головки рельса (C) Высота рельсов (D) Высота балки на подкрановых путях (E) Ширина полки подкрановых балок (F) Толщина полки подкрановых балок (G) Заглушка для носка (H) Ширина заглушки для швеллера

Измерение длины подкранового пути и расстояния между ними Опоры

Учитывайте длину взлетно-посадочной полосы и количество доступных опор строительных колонн, способных выдержать собственный вес и нагрузку крана.

Общее расстояние, которое кран проходит по объекту, измеряется длиной пути. Используйте спецификации здания, план существующих производственных площадей или набросайте или отметьте площадь, которую вы хотите использовать для погрузочно-разгрузочных работ и транспортировки грузов, чтобы получить представление о том, какой длины она займет.

Вам также необходимо выяснить, на каком расстоянии друг от друга находятся опоры здания, между которыми будет проходить балка взлетно-посадочной полосы. Для этого наведите лазер на опорную балку здания и измерьте расстояние между балкой взлетно-посадочной полосы и следующей опорой.

Осмотр и техническое обслуживание подкранового пути

Полный осмотр и оценка подкранового пути иногда являются второстепенными, когда пользователи мостовых кранов и талей обращаются за первоклассной оценкой безопасности, эксплуатации и состояния своих кранов и подъемных механизмов. Это предположение основано на идее о том, что взлетно-посадочные полосы являются статичными и будут служить в течение многих лет, не требуя какого-либо обслуживания или проверок. На самом деле, подъездные пути являются динамичными и требуют тщательного осмотра и оценки состояния для обеспечения надлежащей безопасности, безотказной работы и долговечности крана и подъездных путей.

На самом деле, подъездные пути являются динамичными и требуют тщательного осмотра и оценки состояния для обеспечения надлежащей безопасности, безотказной работы и долговечности крана и подъездных путей.

Деформации сезонного расширения и сжатия на взлетно-посадочных полосах, колоннах и крепежных элементах возникают при изменении температуры от холодной зимой до высокой зимой. Эти напряжения возникают, когда взлетно-посадочная полоса поддерживается конструкцией здания и колоннами, а также когда конструкция взлетно-посадочной полосы независима и просто привязана к зданию. На выравнивание взлетно-посадочных полос и колонн, а также нагрузки на подхваты взлетно-посадочных полос влияют силы расширения и сжатия. Подхваты со временем ломаются из-за движения конструкции и вибрационного давления, вызванного работой крана. Сломанные подхваты вызывают проблемы с выравниванием взлетно-посадочной полосы, а также увеличивают нагрузку на балки взлетно-посадочной полосы, что может привести к повреждению крана или даже разрушению конструкции.

Давление трения при работе мостовых кранов на подъездных путях вызывает обычный износ подъездных путей. Краны с плохим пролетом или смещением могут привести к быстрому износу рельсов, который необходимо устранить в ближайшее время, чтобы сохранить надлежащий срок службы рельсов. Стоимость замены протяженных участков рельсового пути из-за смещения путей или кранов иногда выше, чем стоимость замены самих мостовых кранов. Вибрация от работы крана также ослабляет крепления на желобах, колоннах, крановых рельсах и концевых упорах. Эти незакрепленные крепления часто падают с высоты уровня потолка, создавая значительный риск травмы головы для любого, кто работает внизу.

Чтобы правильно проверить взлетно-посадочную полосу, инспектор должен иметь доступ, чтобы видеть и физически осматривать обе стороны взлетно-посадочной полосы, а также колонны и балки взлетно-посадочной полосы. Если доступ к взлетно-посадочной полосе затруднен из-за оборудования на полу или инвентаря, над балками взлетно-посадочной полосы должны быть предусмотрены адекватные меры защиты от падения, чтобы инспектор мог безопасно пройти по взлетно-посадочной полосе.

Надлежащий плановый осмотр подкранового пути должен проводиться не реже одного раза в год и должен включать следующее.

- Проверьте всю длину направляющей на наличие ненормального или чрезмерного износа головки и боковых сторон.

- Ищите незакрепленные детали в каждом компоненте системы крепления рельсов.

- Осмотрите состояние стыков и концевых упоров ВПП, а также их креплений.

- Осмотрите состояние концевых упоров.

- Осмотрите конструкционные балки, колонны и полки или выступы на взлетно-посадочной полосе, а также любое крепежное оборудование.

- Осмотрите состояние всех подтяжек взлетно-посадочной полосы и оборудования, удерживающего их на месте.

- Любые болты конструкции, которые ослабли, должны быть заменены и правильно затянуты в соответствии со спецификациями AISC.

- Необходимо провести обследование выравнивания рельсов и выравнивания кранов, чтобы определить источник значительного износа рельсов взлетно-посадочной полосы.