Содержание

2.3.3. Определение диаметра вала под подшипник. Выбор подшипника.

После определения

диаметра конца вала и размеров шпонки

необходимо определить диаметр вала в

точке 2 под подшипником. Он определяется

из того условия, что на конце вала

находится призматическая шпонка, которая

устанавливается на валу по посадке с

натягом и после установки не должна

удаляться. При сборке и разборке узла,

подшипник должен свободно одеваться и

сниматься через шпонку, то есть должно

выполняться следующее условие (рис.4)

t1 h

dkdп

Рис.

2

dп

dк

+2 (h

– t1)

(3)

Для концов валов

dk

55мм выполнение рекомендации (3) приводит

к резкому увеличению диаметральных

размеров и, как следствие, веса вала.

Поэтому в данном

случае принимается

dп

dк.

(4)

Диаметр вала под

подшипник dп

округляется в большую сторону и

назначается ближайший больший кратный

5, т.к. внутренние диаметры подшипников,

начиная с 20 мм, являются кратными 5.

По этому диаметру

dп

подбирается по ГОСТ 28428 – 90 подшипник

легкой серии и определяются его размеры.

Для приводного

вала конвейера желательно применять

подшипники типа 1000 – шариковые радиальные

двухрядные сферические (рис. 5), так как

они допускают наибольший перекос колец

подшипника (до 2,5о…..

3о).

Этот перекос может возникнуть из – за

недостаточной жесткости вала, малой

жесткости рамы под валом и погрешностей

монтажа корпусов подшипников.

Окончательно

принимаем диаметр вала под подшипник

в соответствии с размерами подшипников

dп

= 55 мм

B

r

D

r

d

Рис. 3

3

П

редварительно

рекомендуется принимать подшипники

легкой серии, которые предназначены

для средних нагрузок. Следует отметить,

что такой же диаметр вала dп

будет и в точке 5, где устанавливается

точно такой же подшипник, как и в точке

2. Подшипники выбираются по диаметру

вала dп,

определенному ранее, а в дальнейшем

рассчитываются по статической и

динамической грузоподъемности.

Выбираем подшипник

шариковый радиальный сферический

двухрядный легкой серии номер 1211 (таблица

4). Размеры этого подшипника:

d

= 55 мм, D

= 100 мм, В = 21 мм, r

= 2,5 мм.

Выбираем:

«Подшипник

1211 ГОСТ 28428-90»

Таблица 4. Подшипники

шариковые радиальные сферические

двухрядные

(из ГОСТ 28428-90)

Обозначение | Размеры, мм | Грузоподъемность, | Расчетные | ||||||||||||

d | D | B | r | Cr | C0r | e | Fa/Fr≤ | Fa/Fr≥ | Y0 | ||||||

X | Y | X | Y | ||||||||||||

Легкая серия | |||||||||||||||

1204 1205 1206 1207 1208 1209 1210 1211 1212 1213 1214 1215 1216 | 20 25 30 35 40 45 50 55 60 65 70 75 80 | 47 52 62 72 80 85 90 100 110 120 125 130 140 | 14 15 16 17 18 19 20 21 22 23 24 25 26 | 1,5 1,5 1,5 2 2 2 2 2,5 2,5 2,5 2,5 2,5 3,0 | 10,0 12,2 15,6 16,0 19,3 22,0 22,8 27,0 30,0 31,0 34,5 39,0 40,0 | 3,45 4,4 6,2 6,95 8,8 10,0 11,0 13,7 16,0 17,3 19,0 21,6 23,6 | 0,27 0,27 0,24 0,23 0,22 0,21 0,21 0,2 0,19 0,17 0,18 0,18 0,16 | 1 | 2,31 2,32 2,58 2,74 2,87 2,97 3,13 3,2 3,4 3,7 3,5 3,6 3,9 | 0,65 | 3,57 3,6 3,99 4,24 4,44 4,6 4,85 5,0 5,27 5,73 5,43 5,57 6,10 | 2,42 2,44 2,7 2,87 3,01 3,11 3,28 3. 3,57 3,88 3,68 3,77 4,13 | |||

Средняя серия | |||||||||||||||

1304 1305 1306 1307 1308 1309 1310 1311 1312 1313 1314 1315 1316 | 20 25 30 35 40 45 50 55 60 65 70 75 80 | 52 62 72 80 90 100 110 120 130 140 150 160 170 | 15 17 19 21 23 25 27 29 31 33 35 37 39 | 2 2 2 2,5 2,5 2,5 3 3 3,5 3,5 3,5 3,5 3,5 | 12,5 18,0 21,2 25,0 29,0 38,0 41,5 51,0 57,0 62,0 75,0 80,0 88,0 | 4,4 6,7 8,5 10,6 12,9 17,0 19,3 24,0 28,0 31,0 37,5 40,5 45,0 | 0,29 0,28 0,26 0,25 0,23 0,25 0,24 0,23 0,23 0,23 0,22 0,22 0,22 | 1 | 2,17 2,26 2,46 2,57 2,61 2,54 2,68 2,70 2,80 2,79 2,81 2,84 2,92 | 0,65 | 3,35 3,49 3,80 3,98 4,05 3,93 4,14 4,17 4,33 4,31 4,35 4,39 4,52 | 2,27 2,36 2,58 2,69 2,74 2,66 2,80 2,82 2,93 2,92 2,95 2,97 3,06 | |||

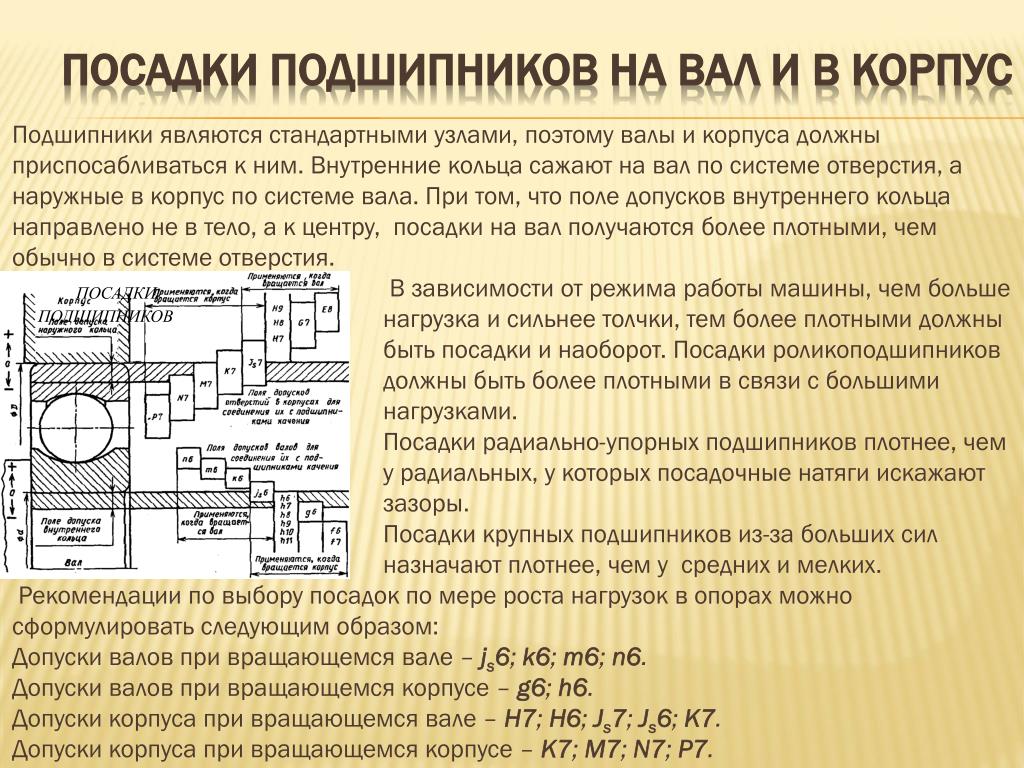

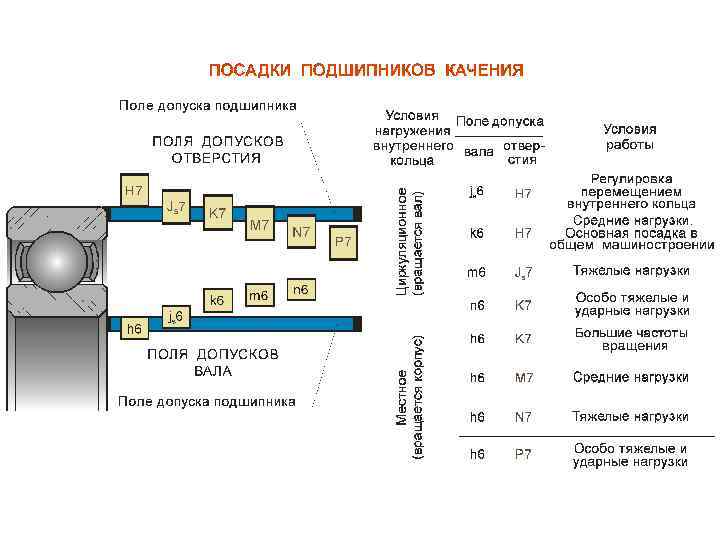

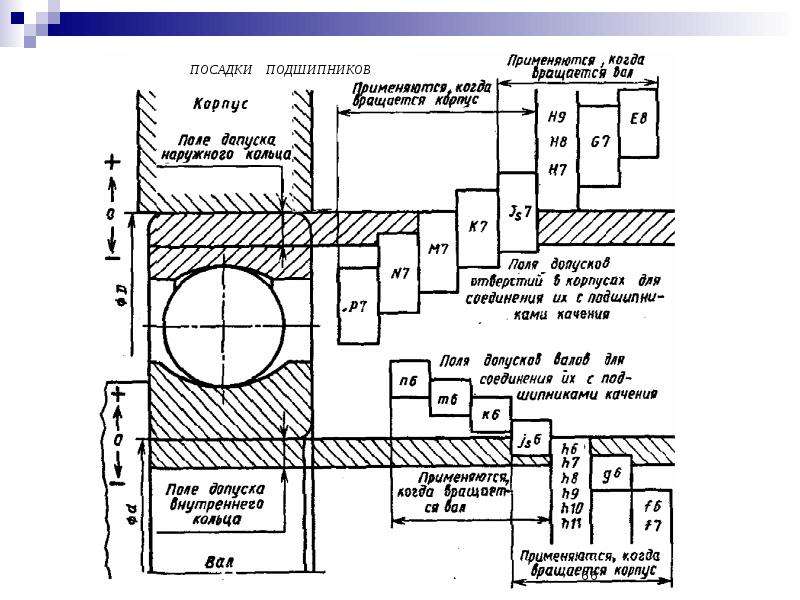

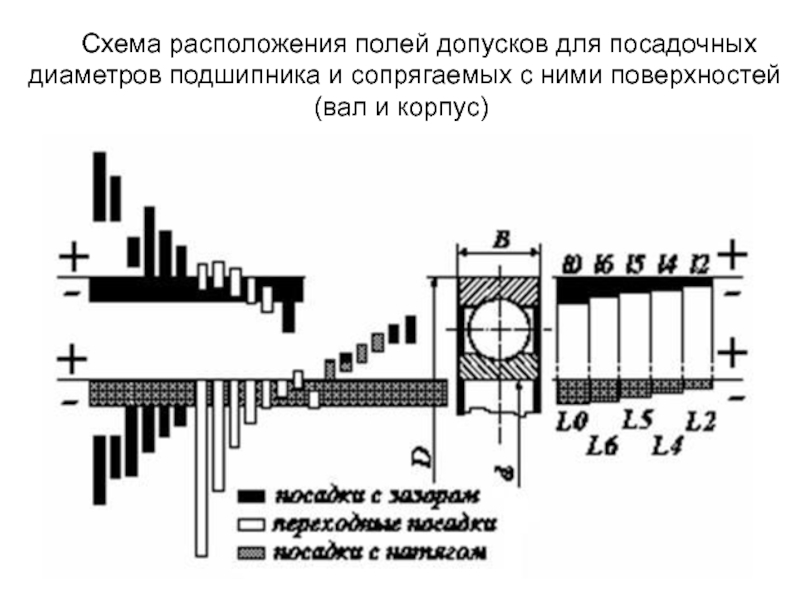

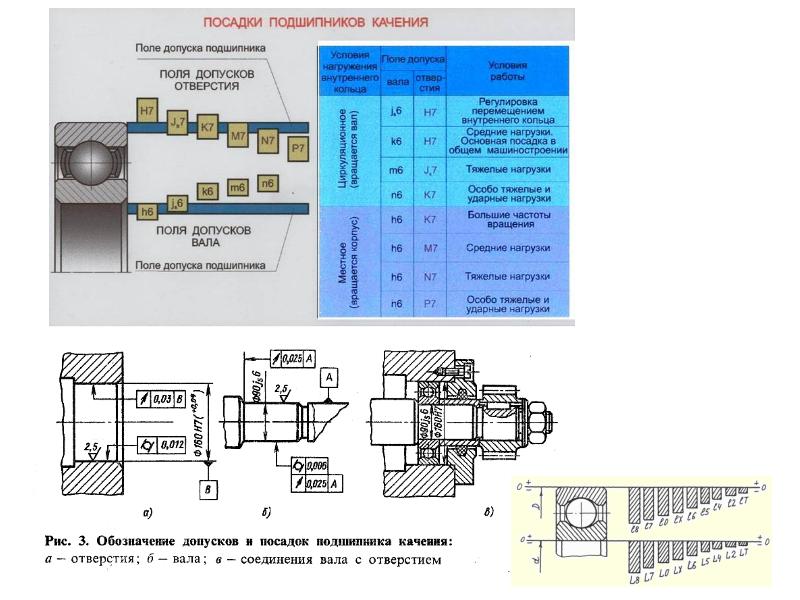

Допуски и посадки подшипников

Такие важные характеристики, как эффективность и продолжительность эксплуатации подшипников, зависят от их посадки в узлах вращения. Подбор, согласно установленным допускам, позволяет использовать подшипники, соответствующие точности хода и габаритам конкретного узла.

Подбор, согласно установленным допускам, позволяет использовать подшипники, соответствующие точности хода и габаритам конкретного узла.

Для практической детализации номинальных размеров относительно производственных возможностей, параметры допусков и посадок подшипников систематизированы и стандартизированы. В отечественной системе эти параметры диктуются стандартами соответствующих видов и типов изделий, а технические требования для размеров, конструкций, материалов валов и корпусов в узлах вращения устанавливаются ГОСТ 3325-85. В международной стандартизации эти параметры и принципы регламентируются ISO 492.

Допуски подшипников — это нижние и верхние пределы отклонений размеров от номинальных конструктивных. На основе ГОСТ 25348-82, единая система допусков и посадок (ЕСДП) включает 20 степеней точности или квалитетов, основная часть которых, имеющая практическое распространение, сведена в таблице:

При изготовлении шариковых и роликовых подшипников руководствуются квалитетами 6 и 7, иногда 8. Чем ниже номер квалитета, тем меньше допуски, соответственно, выше точность.

Чем ниже номер квалитета, тем меньше допуски, соответственно, выше точность.

Различные варианты посадки образуются из сочетаний допусков на валах/отверстиях и обеспечивают:

- Зазор, обозначаемый a, b, c, d, e, f, g, h

- Минимальный зазор и минимальный натяг, обозначаемые js, k, m, n

- Натяг — p, r, s, t, u, x, z

На основе этого сформировалась система обозначений и применения посадок, в рамках которой поя допусков подшипников качения считаются неизменными. Значения допусков диаметров подшипников, относящихся к наружному и внешнему кольцам, приводятся в таблицах такого типа:

Для внутреннего кольца

| d (Сверх-до, mm) | Δdmp (max-min) | Vdp с диаметром 8,9 max | Vdp с диаметром 0,1 max | Vdp с диаметром 2,3,4 max | Vdmp (max) | ΔBs (max-min) | VBS (max) | Kia(max) |

| 2,5-10 | 0-(-8) | 10 | 8 | 6 | 6 | 0-(-120) | 15 | 10 |

| 10-18 | 0-(-8) | 10 | 8 | 6 | 6 | 0-(-120) | 20 | 10 |

| 18-30 | 0-(-10) | 13 | 10 | 8 | 8 | 0-(-120) | 20 | 13 |

| 30-50 | 0-(-12) | 15 | 12 | 9 | 9 | 0-(-120) | 20 | 15 |

| 50-80 | 0-(-15) | 19 | 19 | 11 | 11 | 0-(-150) | 25 | 20 |

| 80-120 | 0-(-20) | 25 | 25 | 15 | 15 | 0-(-200) | 25 | 25 |

| 120-180 | 0-(-25) | 31 | 31 | 19 | 19 | 0-(-250) | 30 | 30 |

| 180-250 | 0-(-30) | 38 | 38 | 23 | 23 | 0-(-300) | 30 | 40 |

| 250-315 | 0-(-35) | 44 | 44 | 26 | 26 | 0-(-350) | 35 | 50 |

| 315-400 | 0-(-40) | 50 | 50 | 30 | 30 | 0-(-400) | 40 | 60 |

| 400-500 | 0-(-45) | 56 | 56 | 34 | 34 | 0-(-450) | 50 | 65 |

| 500-630 | 0-(-50) | 63 | 63 | 38 | 38 | 0-(-500) | 60 | 70 |

| 630-800 | 0-(-75) | — | — | — | — | 0-(-750) | 70 | 80 |

| 800-1000 | 0-(-100) | — | — | — | — | 0-(-1000) | 80 | 90 |

| 1000-1250 | 0-(-125) | — | — | — | — | 0-(-1250) | 100 | 100 |

| 1250-1600 | 0-(-160) | — | — | — | — | 0-(-1600) | 120 | 120 |

| 1600-2000 | 0-(-200) | — | — | — | — | 0-(-2000) | 140 | 140 |

Для внешнего кольца

| D (Сверх-до, mm) | Δdmp (max-min) | Vdp с диаметром 8,9 max | Vdp с диаметром 0,1 max | Vdp с диаметром 2,3,4 max | Подшипники с герметизированными опорами | Vdmp (max) | Kia(max) | |

| 6-18 | 0-(-8) | 10 | 8 | 6 | 10 | 6 | 15 | |

| 18-30 | 0-(-9) | 12 | 9 | 7 | 12 | 7 | 15 | |

| 30-50 | 0-(-11) | 14 | 11 | 8 | 16 | 8 | 20 | |

| 50-80 | 0-(-13) | 16 | 13 | 10 | 20 | 10 | 25 | |

| 80-120 | 0-(-15) | 19 | 19 | 11 | 26 | 11 | 35 | |

| 120-150 | 0-(-18) | 25 | 25 | 14 | 30 | 14 | 40 | |

| 150-180 | 0-(-25) | 31 | 31 | 19 | 38 | 19 | 45 | |

| 180-250 | 0-(-30) | 38 | 38 | 23 | — | 23 | 50 | |

| 250-315 | 0-(-35) | 44 | 44 | 26 | — | 26 | 60 | |

| 315-400 | 0-(-40) | 50 | 50 | 30 | — | 30 | 70 | |

| 400-500 | 0-(-45) | 56 | 56 | 34 | — | 34 | 80 | |

| 500-630 | 0-(-50) | 63 | 63 | 38 | — | 38 | 100 | |

| 630-800 | 0-(-75) | 94 | 94 | 55 | — | 55 | 120 | |

| 800-1000 | 0-(-100) | 125 | 125 | 75 | — | 75 | 140 | |

| 1000-1250 | 0-(-125) | — | — | — | — | — | 160 | |

| 1250-1600 | 0-(-160) | — | — | — | — | — | 190 | |

| 1600-2000 | 0-(-200) | — | — | — | — | — | 220 | |

| 2000-2500 | 0-(-250) | — | — | — | — | — | 250 |

, где:

d — номинальный диаметр отверстия;

D — номинальный наружный диаметр;

Δdmp — отклонение диаметра отверстия от номинального;

Vdp — непостоянство диаметра отверстия;

Vdmp — непостоянство среднего диаметра отверстия;

ΔBs — отклонение отдельного значения высоты внутреннего кольца;

Kia — биение внутреннего кольца.

Приведенные выше обозначения допусков подшипников действительны и в системе международных стандартов, что исключает возможность расхождения в конструировании комплектующих для узлов вращения. Основываясь на данных о допусках, устанавливают класс точности подшипников, влияющий на их назначение и указывающийся в полных маркировках.

Допуски игольчатого подшипника включают диаметр внутренней вписанной окружности и пределы отклонений ответного диаметра калибровочного кольца или вала. Так делается из-за особенности устройства игольчатого подшипника, не предусматривающего внутреннего кольца. Высокая точность штамповки наружного кольца, обработка игольчатых роликов и сборка обеспечивают игольчатым подшипникам облегченную жесткую и компактную конструкцию.

Приобрести подшипники можно в магазине «Промышленная Автоматизация». Специалисты отдела продаж проконсультируют вас по вопросам выбора, эксплуатации и ухода за оборудованием.

Оставить заявку или получить обратную связь вы можете написав нам на info@industriation. ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.

ru или позвонив по бесплатному номеру 8 800 550-72-52. Специалисты отдела продаж подберут оборудование, проконсультируют по возникшим вопросам и проконтролируют поставку.

Какая посадка на вал требуется моим подшипникам?

ПОСАДКА ВАЛА зависит от типа подшипника и конкретного применения. Указанные ниже допуски являются общими рекомендациями и предполагают следующее: массивный вращающийся вал, стационарный корпус, нормальные условия нагрузки. Для получения более подробной информации обращайтесь к нашим специалистам по продажам.

Метрические шарикоподшипники

| Внутренний диаметр | Низкий | Высокий |

| 4-6mm | +0.001mm | +0.006mm |

| 7-10mm | +0.001mm | +0.007mm |

| 12-17mm | +0.001mm | + 0.009mm |

| 20-30mm | +0. 002mm 002mm | +0.011mm |

| 35-50mm | +0.002mm | +0.013mm |

| 55-80mm | +0.002mm | +0,015 мм |

| 85–120 мм | +0.003mm | +0.018mm |

| 125-140mm | +0.015mm | +0.033mm |

| 145-180mm | +0.015mm | +0.040mm |

| 185- 200mm | +0.017mm | +0.046mm |

| 205-250mm | +0.031mm | +0.060mm |

| 255-300mm | +0.034mm | +0.066mm |

Цилиндрические роликоподшипники

| Inner Diameter | Low | High |

| up to 30mm | +0.002mm | +0.011mm |

| 35-50mm | +0.002mm | +0. 013mm 013mm |

| 45-50mm | +0.009mm | +0.020mm |

| 55-80mm | +0.011mm | +0.024mm |

| 85-100mm | +0.013mm | +0.028mm |

| 105-120mm | +0.013mm | +0.035mm |

| 125-140mm | +0.015mm | +0.040mm |

| 145-180mm | +0.027 mm | +0.052mm |

| 185-200mm | +0.031mm | +0.060mm |

| 205-250mm | +0.050mm | +0.079mm |

| 255-315mm | + 0,056 мм | +0,088 мм |

| 320-400mm | +0.062mm | +0.098mm |

Inch Ball Bearings

| Inner Diameter | Low | High | |||||

| 1/8 ”до 3/16” | +0,0000 ″ | +0. 0002 ″ 0002 ″ | |||||

| 1/4 ”до 3/8” | +0,0000 ″ | +0.0003 ″ | 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 1/2 ”1/2” 2 ”. до 5/8” | +0,0000″ | +0.0004 ″ | ||

| 3/4 ”до 1-1/8” | +0.0001 ″ | +0.0004 ″ | |||||

| 1-1/4 ”до 1-7/8” | + + 0,0001 ″ | +0.0005 ″ | |||||

| 2 ”до 3” | +0.0001 ″ | +0.0006 ″ | |||||

| 3-1/4 ”до 4-1/2” | +0.0001114 | 4 | 4 | 4 | 4 | 4 | 111111111114 3-1/2 ” |

| 3-1/4”. +0,0007″ | |||||||

| от 4-3/4” до 7” | +0,0001″ | +0,0008″ | |||||

| 90 от +1/4″ до 14” 90,00014 | +0.0009″ |

Mounted Bearings

| Inner Diameter | Low | High | ||||||||||||||||||||||

| 1/2” to 1-15/16” | -0. 0005 ″ 0005 ″ | -0,0000 ″ | ||||||||||||||||||||||

| 2 ”3-3/16” | -0,0010 ″ | -0,0000 ″ | ||||||||||||||||||||||

| 3-1/4 ”до 6” | -0,0015 | -до 6 ” | -0,0015 ″ | . 0,0000″ |

Сферические роликоподшипники

| Inner Diameter | Low | High |

| up to 30mm | +0.002mm | +0.011mm |

| 35-40mm | +0.002mm | +0.013mm |

| 45-50mm | +0.009mm | +0.020mm |

| 55-80mm | +0.011mm | +0.024mm |

| 85-100mm | +0.013mm | +0.028mm |

| 105-120mm | +0.023mm | +0.045mm |

| 125-140mm | +0. 027mm 027mm | +0.052mm |

| 145-180mm | +0.043 mm | +0.068mm |

| 185-250mm | +0.050mm | +0.079mm |

| 255-280mm | +0.056mm | +0.088mm |

| 285-315mm | + 0,098 мм | +0,130 мм |

| 320-355mm | +0.108mm | +0.144mm |

| 360-400mm | +0.114mm | +0.150mm |

| 405-450mm | +0.126mm | +0.166 mm |

| 455-500mm | +0.132mm | +0.172mm |

| 505-560mm | +0.150mm | +0.220mm |

| 565-630mm | +0.155mm | + 0,225 мм |

| 635-710mm | +0.175mm | +0.255mm |

| 715-800mm | +0.185mm | +0.265mm |

| 805-900mm | +0. 210mm 210mm | +0.300mm |

| 905-1000 мм | +0,220 мм | +0,310 мм |

Как определить посадку подшипника на вал и корпус

Правильная посадка вала и корпуса имеет жизненно важное значение для срока службы ваших подшипников. Существует несколько типов посадки вала и корпуса. Несколько факторов будут определять подходящее решение для вашего приложения. Не бегло просматривайте выбор посадки подшипника. Плохой дизайн или неправильный выбор подгонки настраивают приложение на постоянный сбой.

При неплотной посадке подшипники будут проскальзывать (непреднамеренное перемещение из места установки или внутри него) или повреждаются. Неплотная посадка также может привести к растрескиванию дорожки качения из-за отсутствия поддержки внутреннего или внешнего кольца. При слишком тугой посадке подшипник резко теряет свою эффективность, рабочие температуры повышаются, а окружающий шум увеличивается.

Выбор правильной посадки подшипника сведет к минимуму отказы. Исправление посадки также может быть очень сложным, в зависимости от приложения. Как правило, для доступа к валу и корпусу требуется полная разборка. Решить такую проблему в полевых условиях практически невозможно. Подгонка подшипников не гламурна, но ее правильное выполнение избавит вас от утомительного ремонта.

Исправление посадки также может быть очень сложным, в зависимости от приложения. Как правило, для доступа к валу и корпусу требуется полная разборка. Решить такую проблему в полевых условиях практически невозможно. Подгонка подшипников не гламурна, но ее правильное выполнение избавит вас от утомительного ремонта.

Существует множество факторов, которые необходимо учитывать при выборе посадки на вал и корпус для каждого применения:

- Вращается ли внутреннее кольцо

- Какой тип нагрузки создает приложение и ее направление

- Отверстие подшипника и снаружи диаметр

- Само применение

Хотя это и не столь распространенный фактор, материалы подшипника и корпуса также имеют значение при определении правильной посадки. Алюминий будет расширяться больше, чем сталь, что потребует различных подгонок, даже если все остальные переменные останутся прежними. Прежде чем начать процесс выбора, мы обсудим общие положения. Давайте взглянем.

Прежде чем начать процесс выбора, мы обсудим общие положения. Давайте взглянем.

Учитывайте тип посадки подшипника

A посадка с зазором или скользящая посадка, всегда оставляйте зазор между отверстием подшипника и валом или наружным кольцом и корпусом. Установка обычно проста из-за дополнительного зазора. Если посадка слишком свободная, вы можете столкнуться с проблемами, когда подшипник может проскальзывать или вращаться либо на валу, либо внутри корпуса, особенно при наличии вибрации. Это вращение будет генерировать тепло и приведет к преждевременному выходу подшипника из строя.

Посадка с натягом полностью противоположна посадке с зазором. В этой посадке, часто называемой запрессовкой, возникает натяг между кольцом подшипника и его сопрягаемой частью. Отверстие подшипника меньше диаметра вала или наружного диаметра подшипника. больше, чем отверстие вашего корпуса. Это вмешательство затруднит сборку деталей, и, как правило, потребуется их запрессовка на место или использование тепловой посадки для облегчения сборки.

Как следует из названия, переходная посадка находится где-то между двумя описанными выше. В зависимости от фактических размеров отверстия и вала подшипника или наружного кольца и корпуса может иметь место посадка с зазором или с натягом. Результирующая посадка будет зависеть от допусков двух точек контакта – либо отверстия подшипника и вала, либо корпуса и наружного диаметра подшипника.

Одинаковая посадка вала и корпуса будет необычной. Одна посадка требует посадки с зазором, другая, как правило, вращающееся кольцо, требует посадки с натягом. Вращающееся кольцо требует такой посадки с натягом, потому что при приложении нагрузки к более слабой посадке может произойти проскальзывание и потеря эффективности, а в конечном итоге повреждение поверхности или фреттинг-коррозия. Часто применение вибраций или встряхивателей отличается от описанного выше. Неправильная посадка может привести к преждевременному выходу подшипника из строя.

Этапы определения посадки на вал

Большинство общих применений включают вращение внутреннего кольца и постоянную радиальную нагрузку.![]() В этих условиях мы рекомендуем посадку с натягом между валом и отверстием подшипника. Уровень помех будет увеличиваться при более тяжелых нагрузках. Когда вал находится в стационарном состоянии и радиальная нагрузка постоянна, возможна посадка с умеренным зазором между валом и отверстием подшипника.

В этих условиях мы рекомендуем посадку с натягом между валом и отверстием подшипника. Уровень помех будет увеличиваться при более тяжелых нагрузках. Когда вал находится в стационарном состоянии и радиальная нагрузка постоянна, возможна посадка с умеренным зазором между валом и отверстием подшипника.

Выбор правильной посадки корпуса

Посадка на корпус может отличаться от посадки на вал, и часто так бывает. Как и при посадке на вал, наилучшая посадка определяется многими условиями. Следует учитывать вращение внутреннего или наружного кольца, тип нагрузки и то, насколько легко должно быть установить или снять подшипник с корпуса.

В первую очередь следует учитывать вращение внутреннего кольца подшипника и его отношение к радиальной нагрузке. Величина радиальной нагрузки также будет влиять на выбор посадки. При неопределенном или изменяющемся направлении нагрузки избегайте посадок с зазором. Кроме того, используйте посадку с зазором для применений с аксиально разъемным корпусом, чтобы избежать деформации наружных колец подшипника.

Применение теории к примерной ситуации

Представьте, что вы устанавливаете подшипник в электродвигатель. Какой тип вала и корпуса вам нужен? Сначала рассмотрим особенности приложения. В этой ситуации ваше внутреннее кольцо будет вращаться, направление приложенной нагрузки будет постоянным, а внешнее кольцо будет неподвижным.

Давайте уточним и воспользуемся следующими размерами: вал 20 мм с шариковым подшипником 6204 (0,787402″ x 1,85039″) (внутренний диаметр x внешний диаметр). В этом случае вам понадобится посадка с натягом на валу, потому что вращается внутреннее кольцо. Переходная посадка наиболее подходит для отверстия в корпусе, поскольку она облегчает установку, а также смещение при снятии.

Изучив таблицу в нашем Каталоге шарикоподшипников Axis, обратите внимание, что подходят посадки на вал k5 размером 0,7875–0,7878 дюйма и на корпус J7 размером 1,850–1,851 дюйма. Конечно, это только один пример. Для вашего приложения вам нужно заранее иметь общее представление о том, какими должны быть подгонки.

39

39