Содержание

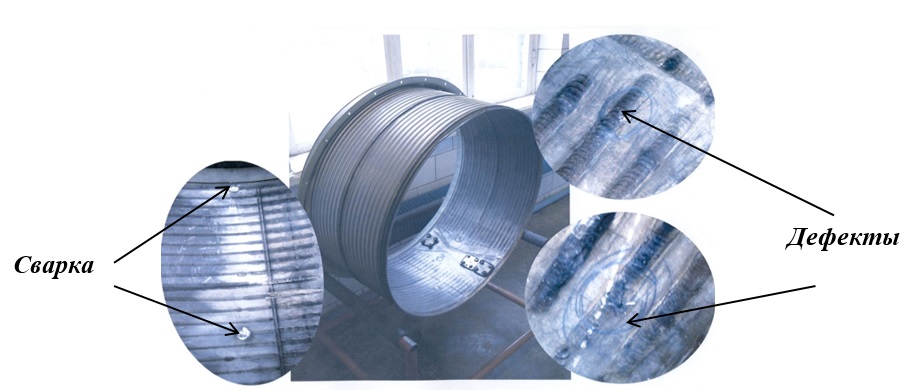

Дефекты сварных швов и соединений, виды, причины образования и способы устранения

Содержание

Трещина сварного шва

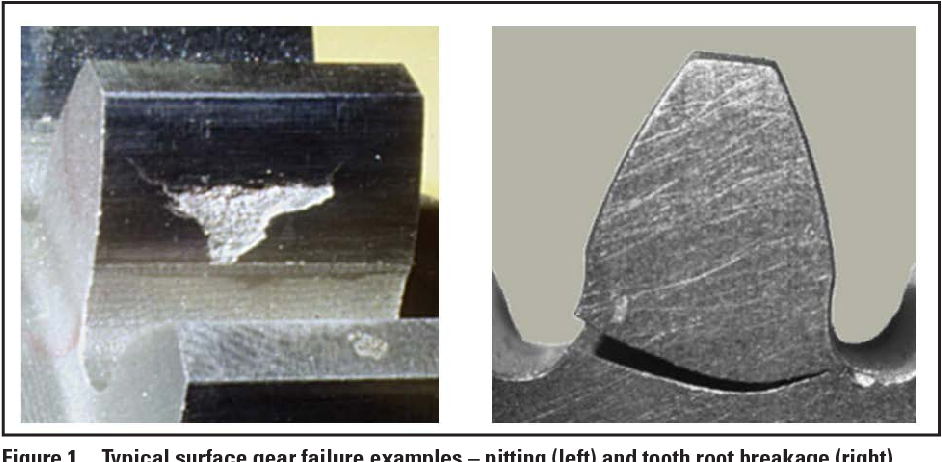

Самым серьезным видом сварочного дефекта считается трещина сварного шва, которая не принимается почти всеми отраслевыми стандартами. Она может появиться на поверхности, в металле сварного шва или в зоне воздействия сильного тепла. В зависимости от температуры, при которой они возникают, существуют разные типы трещин:

- Горячие трещины. Они появляются в процессе сварки или в процессе кристаллизации сварного соединения. Температура в этот момент может подняться выше 10 000 °C.

- Холодные трещины. Эти трещины появляются после завершения сварки и снижения температуры металла. Они могут образоваться спустя несколько часов или даже дней после проведения сварочных работ.

Чаще всего это происходит при сварке стали. Причиной этого дефекта обычно являются деформация структуры стали.

Чаще всего это происходит при сварке стали. Причиной этого дефекта обычно являются деформация структуры стали. - Кратеры. Обычно они образуются ближе к концу сварного шва. Когда сварочная ванна охлаждается и затвердевает, ей необходимо иметь достаточный объем, чтобы преодолеть усадку металла шва. В противном случае образуется кратерная трещина.

Причины появления трещин:

- Повышенное содержание углерода и серы в основном металле

-

Повышенная жесткость свариваемой конструкции -

Загрязнение основного металла -

Высокая скорость сварки, но низкий ток -

Неправильная форма шва из-за несоблюдения режима сварки -

Резкое охлаждение конструкции

Способы предупреждения:

- Правильно выбирайте основной металл и сварочные материалы

-

Выбирайте оптимальный режим сварки -

Обеспечьте надлежащее охлаждение зоны сварки -

Используйте правильную геометрию швов -

Удалите загрязнения со свариваемого металла -

Используйте подходящий металл -

Убедитесь, что свариваете достаточную площадь сечения -

Используйте правильную скорость сварки и силу тока -

Чтобы предотвратить появление кратерных трещин, убедитесь, что кратер заполнен должным образом

Способы устранения:

Место образования трещины удалить шлифовальным инструментом. Образовавшуюся полость заварить.

Образовавшуюся полость заварить.

Возникновение пор

Причиной возникновения пор может стать сварка сырыми (непросушенными) электродами или же сварка по грязному металлу (наличие ржавчины, масла, краски). Захваченные газы создают заполненный пузырьками сварной шов, который становится слабым и может со временем разрушиться.

Причины пористости:

- Недостаточная прокалка электрода перед началом работы

- Сварка длинной дугой

- Плохая газовая защита сварочной ванны

- Неправильная обработка поверхности перед началом работы

- Работа по загрязненной поверхности

- Наличие ржавчины, краски, жира или масла на металле

Способы предупреждения:

- Перед сваркой очистите поверхность свариваемого металла

- Прокалите электроды

- Проверьте расходомер газа и убедитесь, что он оптимизирован в соответствии с требованиями с соответствующими настройками давления и расхода

- Снизьте скорость движения дуги, чтобы газы улетучились

- Используйте правильную технику сварки

Способы устранения:

Дефектный участок вырубают или вычищают и вновь заваривают.

Подрезы

Этот дефект сварки представляет собой образование бороздок на протяжении всего сварного шва, уменьшающее толщину поперечного сечения основного металла. В результате получается ослабленный сварной шов.

Причины возникновения подрезов:

- Слишком высокий сварочный ток

- Слишком высокая скорость сварки

- Неудобное пространственное положение, из-за которого к свободным краям будет направлено больше тепла

- Неточное ведение электрода по оси стыка

- Неправильный присадочный металл

- Плохая техника сварки

Способы предупреждения:

- Ведите электрод под правильным углом

- Проводите сварку короткой дугой

- Выберите оптимальный режим сварки

- Выберите защитный газ, состав которого соответствует типу материала, который вы будете сваривать

- Использование электродов под правильным углом, при этом большее количество тепла направляйте на более толстые компоненты

- Регулируйте силу тока, уменьшая его при приближении к более тонким участкам и свободным краям

Способы устранения:

Место подреза зачищают и заваривают шов заново.

Непровары

Этот тип сварочного дефекта возникает при отсутствии надлежащего сплавления основного металла и металла шва. Непровар также может появиться между прилегающими сварными швами. Это создает зазор в стыке, который не заполняется расплавленным металлом.

Причины непровара:

- Недостаточная сила тока

- Плохая зачистка свариваемых поверхностей

- Неправильный угол электрода

- Диаметр электрода не соответствует толщине свариваемого материала

- Высокая скорость сварки

Способы предупреждения:

- Соблюдайте режимы сварки

- Перед тем как приступить к сварке, зачистите металл

- Ведите сварку короткой дугой

Способы устранения:

Если непровар доступен для повторной заварки, то корень шва в месте дефекта вычищают и заваривают повторно.

Несплавление

Несплавление происходит, когда канавка металла заполнена не полностью, то есть металл сварного шва не заполнил толщину соединения.

Причины несплавления:

- Между свариваемым металлом было слишком много места

- Вы производите сварку при низких настройках силы тока, которого недостаточно, чтобы должным образом расплавить металл

- Используете электроды большого диаметра

Способы предупреждения:

- Используйте правильную геометрию шва

- Используйте электрод подходящего размера

- Снизьте скорость дуги

- Выберите подходящий сварочный ток

- Проверьте правильность центровки

Способы устранения:

Если несплавление доступно для повторной заварки, то корень шва в месте дефекта вычищают и заваривают повторно.

Шлаковые включения

Включение шлака – один из дефектов сварки, который обычно хорошо заметен в сварном шве. Шлак – это стекловидный материал, образующийся как побочный продукт при сварке электродом, дуговой сварке порошковой проволокой и дуговой сварке под флюсом. Это может произойти, когда флюс, который является твердым защитным материалом, используемым при сварке, плавится в сварном шве или на поверхности зоны сварного шва.

Причины возникновения шлаковых включений:

- Плохая зачистка свариваемых поверхностей

- Высокая скорость сварки

- Неправильное положение сварки

- Сварочная ванна остывает слишком быстро

- Малый сварочный ток

Способы предупреждения:

- Не использовать электроды с тонким покрытием

- Отрегулируйте положение электрода во время сварочных работ

- Удалите остатки шлака с предыдущего валика

- Отрегулируйте скорость сварки

Способы устранения:

Дефектный участок удалить с помощью шлифовального инструмента и заварить вновь.

Брызги

Брызги возникают, когда мелкие частицы сварочного шва оседают на поверхности. Как ни старайся, полностью избавиться от брызг невозможно. Однако есть несколько способов свести его к минимуму.

Причины разбрызгивания:

- Высокий сварочный ток

- Слишком низкое напряжение

- Рабочий угол электрода слишком большой

- Плохая зачистка свариваемых поверхностей

- Сварка длинной дугой

- Неправильная полярность

Способы предупреждения:

- Очистите поверхности перед сваркой

- Уменьшите длину дуги

- Отрегулируйте сварочный ток

- Увеличьте угол электрода

- Соблюдайте полярность

Способы устранения:

Зачистить шлифовальным инструментом поверхность сварного соединения от брызг металла.

Заключение

Итак, мы перечислили 7 наиболее распространенных дефектов сварочных швов и соединений, причины возникновения и способы устранения. При обнаружении важно исправить дефект, чтобы предотвратить потерю свойств и прочности материала. А здесь можно почитать о том как выбрать электроды и какие электроды для сварки инвертором лучше.

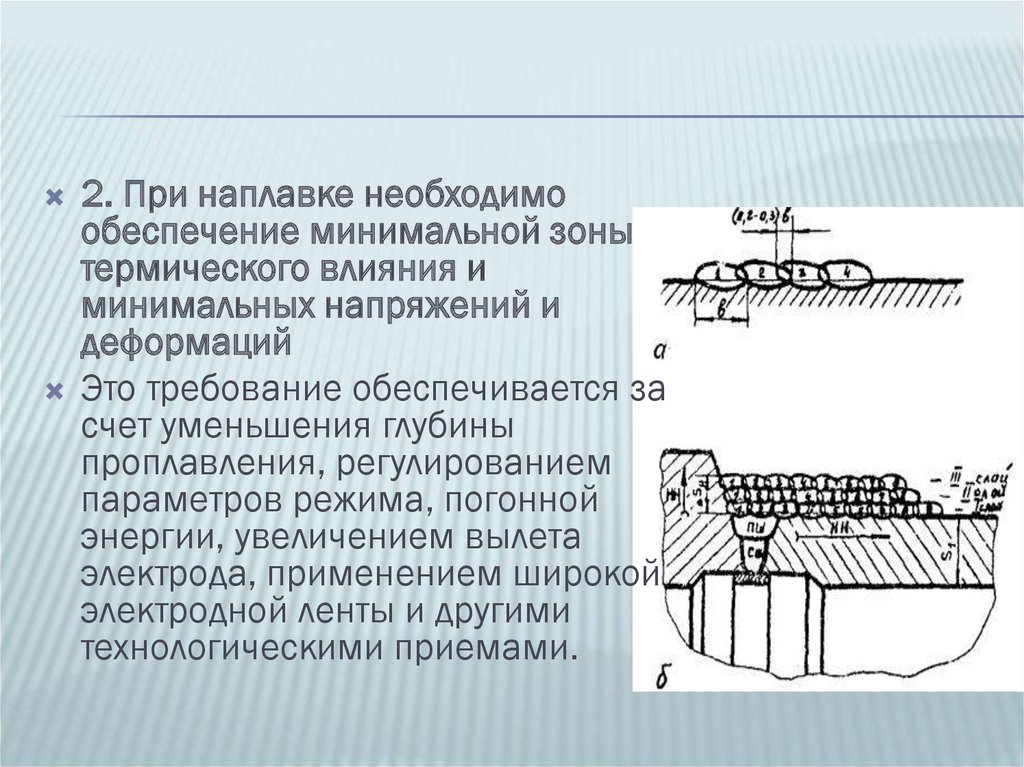

Дефект — наплавка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

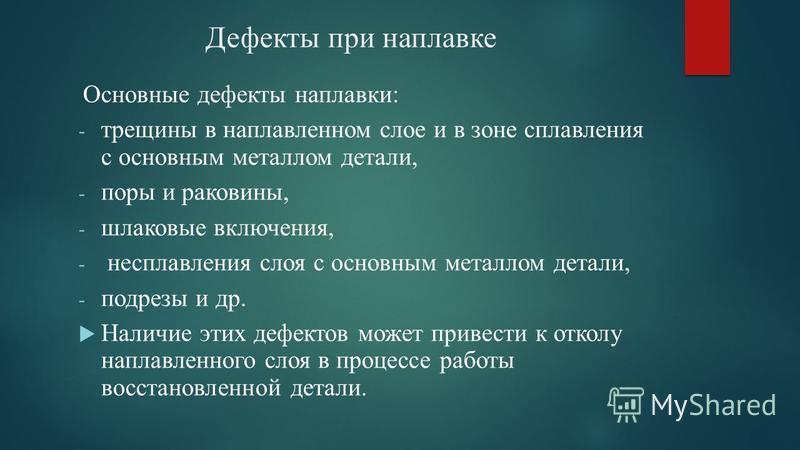

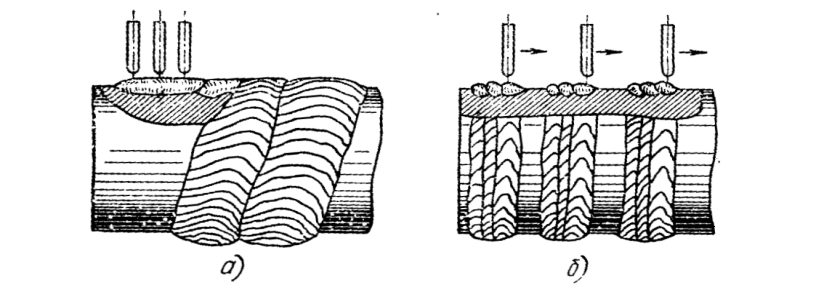

Дефекты наплавки проявляются в пористости наплавленного слоя в результате выделения газов из жидкого металла при кристаллизации ванны. Газы образуются при наличии в зоне дуги влаги, воздуха, масла, ржавчины. Причиной образования горячих трещин является большое содержание в наплавленном металле серы, а снижение вредного влияния серы достигается введением марганца.

[1]

Дефекты наплавки, превышающие допустимые настоящей инструкцией, подлежат исправлению автоматической или ручной дуговой сваркой.

[2]

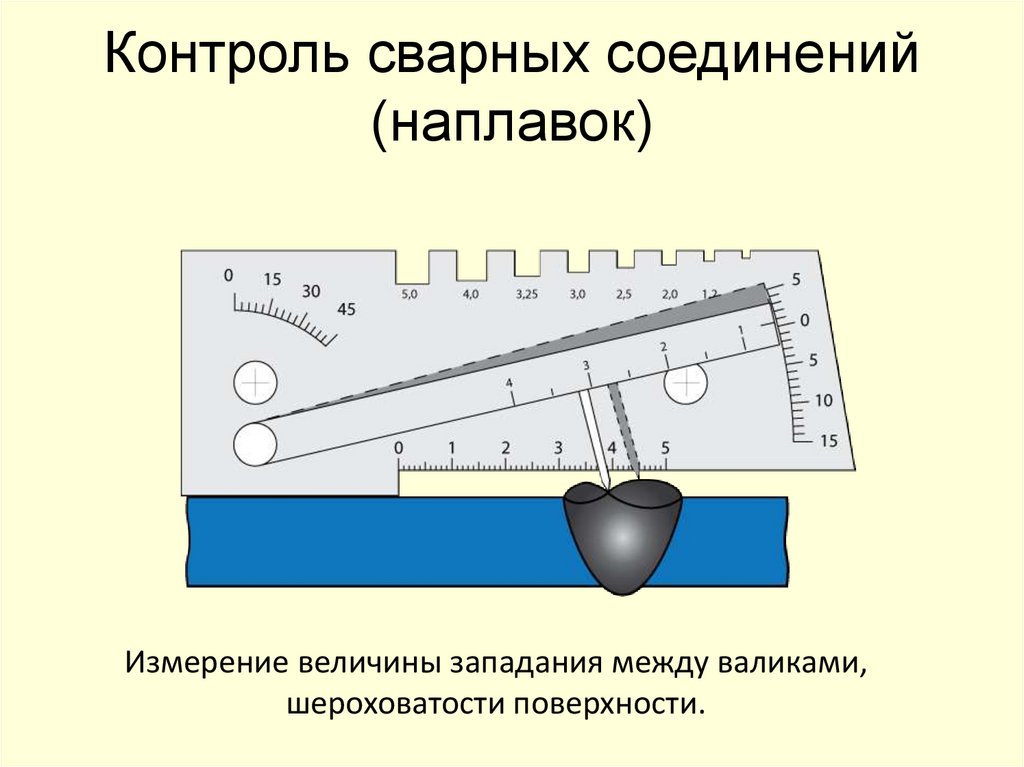

Контроль изделия после наплавки заключается в выявлении дефектов наплавки и проверке припуска на обработку. Для этого место наплавки очищается пескоструйным аппаратом или зачищается наждаком.

[3]

Обычно наплавка арматуры Ду 50 и более производится удовлетворительно: дефекты наплавки редко имеют ме: сто и обнаруживаются обычно в виде пор, раковин, шлаковых включений при обработке наплавленного слоя резцом на токарном станке.

[4]

При наплавке уплотнительных, поверхностей в корпусах мелкой арматуры — менее Ду 50 — ввиду неудобства работы дефекты наплавки в виде шлаковых включений раковин, цйзовых пор встречаются довольно часто и обнаруживаются либо при осмотре наплавленной поверхности, либо при обработке на станке.

[5]

Основные дефекты распределительного вала двигателя ЗИЛ-130. / — погнутость вала. 2 — износ опорных шеек. 3 — износ кулачков. 4 — износ эксцентрика. 5 — износ шейки под распределительную шестерню. 4 — износ эксцентрика. 5 — износ шейки под распределительную шестерню.

[6] |

Дефекты наплавки устраняют шлифованием пяты как чисто с выдерживанием радиуса сферы до устранения просвета между пятой и шаблоном.

[7]

При керамической сварке тепловую энергию получают при сгорании в струе кислорода металлических порошков, например, алюминия, кремния и др. Торкрет-массу, содержащую такой топливный компонент и огнеупорный материал, например, динасовый мертель, подают в среде кислорода на нагретую до 800 — 1000 С ( не менее) кладку. Большое количество тепла, выделяющегося при сгорании металлов в кислороде, расходуется на расплавление огнеупорных компонентов торкрет-массы. Условие высокой температуры кладки обуславливается необходимостью инициирования и поддержания горения. Метод ремонта с помощью экзотермических торкрет-масс состоит в нанесении на горячую кладку печи водной суспензии или сухих порошков, включающих термическую смесь, то есть алюминий или кремний и оксиды металлов, например, железа, кобальта, никеля, марганца, огнеупорный порошок..jpg?1429168978113) Нагреваясь от кладки, алюминий ( кремний) вступает в химическую реакцию с твердыми оксидами. Выделяющаяся при этом тепловая энергия расходуется на расплавление материала и формирование на дефектах защитной огнеупорной наплавки. Способ не нуждается в использовании традиционных энергоносителей — топливного газа или кислорода, так как процесс теплогенерации происходит в твердой фазе. Есть способы, комбинирующие факельное торкретирование и экзотермические добавки.

Нагреваясь от кладки, алюминий ( кремний) вступает в химическую реакцию с твердыми оксидами. Выделяющаяся при этом тепловая энергия расходуется на расплавление материала и формирование на дефектах защитной огнеупорной наплавки. Способ не нуждается в использовании традиционных энергоносителей — топливного газа или кислорода, так как процесс теплогенерации происходит в твердой фазе. Есть способы, комбинирующие факельное торкретирование и экзотермические добавки.

[8]

Страницы:

1

Как определить 7 наиболее опасных дефектов сварки

Из этого поста вы узнаете

Дефекты сварки — это один из самых незаметных способов, которыми могут подвергаться риску активы или оборудование. Весь сварной металл со временем испытывает усталость и износ. Из-за использования неправильного процесса сварки или неправильной техники сварки, чем раньше они будут обнаружены, тем легче их исправить, и меньше риск утечки или обрушения. Даже такая простая вещь, как неполный синтез, может привести к катастрофе. Совместная конструкция сварного шва имеет жизненно важное значение для любой отрасли.

Совместная конструкция сварного шва имеет жизненно важное значение для любой отрасли.

Возьмем, к примеру, то, что произошло в 1980 году на платформе Александра Л. Килланда. Это считается самой страшной катастрофой в норвежских водах со времен Второй мировой войны, и все это было вызвано «небольшим 6-миллиметровым сварочным швом с плохим профилем, который ускорил появление трещины».

Типы дефектов сварки

Теперь, когда вы знаете, как выявлять дефекты сварки, мы научимся определять, с каким дефектом сварки мы имеем дело. Каждый из них имеет свои особенности и требует разного подхода к ремонту.

Шлаковые включения

Внешний вид

Сварочный шлак представляет собой форму стеклообразного вещества, которое может быть получено в качестве побочного продукта электродуговой сварки, дуговой сварки в защитных газах, дуговой сварки под флюсом, дуговой сварки с флюсовой проволокой и электрошлака. сварка или даже неправильный сварочный ток во время плавки.

Что это может вызвать

Шлаковые включения не способствуют прочности или защите металлов после сварки. Удалять их необходимо, так как это отходы внутри металла шва. Его удаление необходимо, так как оно будет препятствовать осмотру зоны сварки, будет иметь плохой внешний вид, его необходимо будет удалить, если потребуется второй слой или проход, и, наконец, очистить и очистить поверхность от покрытий (краски). или масло.

Причины

Шлак образуется при расплавлении флюса внутри или поверх наплавленных валиков при использовании неправильной электродной техники. Нередки случаи, когда некоторые участки встраиваются в затвердевший металл, если по какой-то причине он не всплыл на поверхность расплавленного металла, где они будут видны и не повлияют на структурную целостность сварного шва.

Как отремонтировать

Демонтаж обычно выполняется с помощью ручного или электроинструмента. К ручным инструментам обычно относится отбойный молоток.

Мы рекомендуем использовать наши фрезерные диски TFT для очистки поверхности перед подготовкой к сварке. Все фрезерные диски, как по алюминию, так и по стали, подходят к большинству угловых шлифовальных машин.

К их преимуществам относятся отсутствие абразивных остатков, размазывания, отдачи, отсутствие напряжений в металле из-за перегрева и очень долгий срок службы. Они считаются идеальными для подготовки к сварке.

Пористость

Как это выглядит

Пористость – это наличие полостей в металле сварного шва. Формы, которые он принимает, могут быть:

- распределенная пористость

- поверхностные поры

- червоточина

- кратерные трубы

Что это может вызвать

Пористость вызывает снижение прочности и отказы в некоторых случаях из-за усталости.

Что вызывает пористость

Среди возможных причин пористости при сварке мы можем назвать:

- Вещества на поверхности, включая влагу, жир, масло и поверхностное загрязнение в целом.

- Плохая газовая защита из-за поглощения азота и кислорода в сварочной ванне.

- Поверхностные покрытия. В процессе сварки может скапливаться большое количество дыма.

Способы ремонта

Удалите пористость с помощью угловой шлифовальной машины, используя приложенный правый круг. Для взрывоопасных сред мы рекомендуем использовать искробезопасный диск, например фрезерный диск TFT.

Подрез

Как это выглядит

Подрез — это канавка, оставшаяся в основном металле, незаполненная металлом присадочного шва во время плавления. Это происходит по линиям носка сварного шва. Это легко заметно по конструкции соединения под рукой.

К чему это может привести

Распространение усталостной трещины и разрушение.

Причины

Очевидно, что проблема связана с технологией сварки. Если температура вблизи свободных краев слишком высока, основной металл предыдущего сварного шва особенно вблизи более тонких и свободных краев. Это также может быть вызвано хаотичными движениями, ошибкой электрода, слишком длительным выдерживанием дуги, дуновением дуги или недостаточно длительной паузой на концах сварного шва.

Это также может быть вызвано хаотичными движениями, ошибкой электрода, слишком длительным выдерживанием дуги, дуновением дуги или недостаточно длительной паузой на концах сварного шва.

Как отремонтировать

Сварной шов нужно удалить шлифовальным кругом. После удаления вы можете начать заново.

Трещина сварного шва

Как это выглядит

Разделение металла присадочного шва или разрыв между основным металлом и присадочным металлом. Типы могут включать продольный, поперечный, кратерный, горловой, носовой, корневой, подбортовой, горячий и холодный

Что это может вызвать

Разрушение и распространение кратерной трещины.

Причины

Некоторыми причинами являются подгонка деталей портов, быстрое охлаждение, загрязнение. Большинство продольных и центральных трещин вызваны неправильным соотношением ширины к глубине, низкой температурой плавления случайных элементов в основании и вогнутыми поверхностями или даже использованием неправильного электрода.

Как отремонтировать

Есть 2 варианта: строжка угольной дугой или механическое удаление с помощью угловой шлифовальной машины.

Неполное слияние

Как это выглядит

Непровар происходит, когда шов не сплавляется с основным металлом.

К чему это может привести

Снижение прочности и отказы.

Причины возникновения

Некоторые из причин непровара:

- Неправильное проваривание

- Невозможность в процессе сварки поднять основной металл или ранее наплавленный металл до температуры плавления.

- Слишком низкая скорость перемещения, из-за чего сварной шов может выходить за края. Это приведет к скоплению шлака между валиком и основным металлом.

- Неправильный угол наклона электрода, из-за которого металл шва выталкивается на шлак.

- Слишком высокая скорость перемещения или слишком высокое значение силы тока.

- Слишком большая длина дуги, из-за которой сварной шов может наплавляться хаотично.

Как отремонтировать

Как и все другие дефекты сварки, удалить плохой сварной шов и заварить заново.

Неполный провар

Как это выглядит

Неполный провар происходит, когда свариваемая разделка слишком узкая и металл шва не достигает дна сварного шва.

К чему это может привести

Снижение прочности и выход из строя. Это похоже на неполное слияние.

Причины

В основном неправильная подготовка шва, недостаточное тепловложение, а также неправильный состав защитного газа и диаметр сварочной проволоки. Это может быть вызвано даже неправильной скоростью движения.

Способы ремонта

Неполное проникновение должно быть удалено механическим способом. С помощью угловой шлифовальной машины откройте канавку, чтобы открыть удаляемый присадочный металл.

Брызги

Внешний вид

Расплавленный металл или неметаллический материал, который разбрызгивается или разбрызгивается во время газовой или дуговой сварки. Эти маленькие или большие частицы горячего материала, также известные как капли, заметны в конструкции соединения и могут прилипать к основному материалу и окружающему металлическому материалу, а в некоторых случаях могут даже лететь и падать на верстак или окружающее пространство.

Эти маленькие или большие частицы горячего материала, также известные как капли, заметны в конструкции соединения и могут прилипать к основному материалу и окружающему металлическому материалу, а в некоторых случаях могут даже лететь и падать на верстак или окружающее пространство.

Возможные причины

Брызги, скапливающиеся в сопле, могут отделить и повредить сварные швы. Это также может привести к несчастным случаям с пользователем из-за скопления брызг в сопле, что также может привести к непригодности шнуров.

Причины

Некоторые из причин включают следующее:

- Сварочная ванна слишком горячая или слишком холодная.

- Используется защитный газ.

- Подача проволоки слишком высокая или слишком низкая.

- Плохо намотанные катушки сварочной проволоки.

- Сварочная проволока торчит.

- Плохое соединение с зажимом заземления.

- Неправильное хранение сварочной проволоки.

- Высокая влажность среды сварки.

- Загрязнение сварных швов, включая грязные поверхности, ржавчину, масло, краску и прокатную окалину.

Как отремонтировать

В большинстве случаев можно уменьшить. Для устранения после сварки Идеально подходит механическое удаление с помощью угловой шлифовальной машины. Для очистки от брызг идеально подходит односторонний фрезерный диск.

Как выявить дефекты сварки

В любом случае способ ремонта заключается в том, чтобы сначала удалить валик сварного шва. Обычно для его удаления используется шлифовальный круг. Вместо этого мы хотим показать вам, как мы используем наш фрезерный диск TFT для легкого удаления металла сварного шва с поверхности.

Вместо шлифовки или резки вы просто сбриваете валик сварного шва без истирания и размазывания. Это легко выявляет любые дефекты сварки, присутствующие в вашей конструкции.

Это легко выявляет любые дефекты сварки, присутствующие в вашей конструкции.

Идея фрезерных дисков заключается в том, чтобы использовать их в производственном процессе для максимального повышения качества подготовки поверхности. Они также могут быть использованы для ремонта, чтобы удалить любой старый металл сварки в шве. Есть много способов выполнить эту работу, и это одни из лучших инструментов на рынке.

Как узнать, является ли это разрывом сварного шва или дефектом сварки

Неоднородность сварного шва легко распознать, поскольку он выглядит как прерывание нормального потока. Он также известен как дефект сварного шва и может быть обнаружен в металле сварного шва или в основном металле.

Неоднородность металла шва возникает из-за неправильной схемы сварки или техники сварки. Он может отличаться от формы и толщины сварного шва и, в конечном счете, от качества.

Как правило, разрывов следует избегать и устранять, но они незначительно менее серьезны, чем дефект сварки. Тем не менее, если вы обнаружите разрыв сварного шва, вам необходимо его исправить.

Тем не менее, группа несплошностей сварного шва может стать дефектом сварного шва, если они превышают пределы, указанные в вашем проекте. Это зависит от вашей страны, материала и типа окружающей среды, в которой вы находитесь.

В конечном счете, наиболее эффективным способом проверки сварочных работ, особенно в ограниченном пространстве, является использование сварочной камеры. Вот несколько видео примеров того, как это работает.

Выявление дефектов сварки до того, как станет слишком поздно

Невозможно переоценить важность своевременного выявления дефектов сварки. Даже малейший дефект может привести к катастрофе.

От заботы о технике сварки до сварочного тока и контроля, сварка — сложное ремесло, требующее предельного внимания.

Инвестиции в правильные инструменты, которые сделают работу легкой и безопасной. Для компаний в нефтяной, газовой и горнодобывающей промышленности крайне важно понять, как определить наиболее распространенные дефекты сварки, чтобы они могли действовать.

Свяжитесь с нами, чтобы узнать больше о том, как мы можем помочь вам сделать ваше рабочее место более безопасным.

13 Распространенные типы дефектов сварки и способы их предотвращения

Когда в сварном шве образуются дефекты, они могут ослабить соединение. В некоторых случаях это приводит к полному разрушению сварного соединения.

В серьезных случаях неисправный сварной шов может иметь серьезные последствия. Итак, вам нужно разобраться в различных дефектах.

Но кроме того, вы должны знать, как их предотвратить.

Имея это в виду, давайте углубимся.

Что такое дефект сварки?

Короче говоря, дефект сварного шва — это любой недостаток или несовершенство, которые ставят под угрозу предполагаемое использование сварного изделия. Они классифицируются в соответствии с ISO 6520.

Это также означает, что изъян или несовершенство не могут повредить сварному шву, и когда это происходит, говорят, что сварной шов имеет несплошность. Таким образом, сварной шов может иметь несплошность и не считаться дефектным. Эти допустимые пределы указаны в ISO 5817 и ISO 10042.

Однако, если существует достаточное количество неоднородностей (т. е. они превышают предел, определенный применимыми нормами или техническими условиями), то неоднородности классифицируются как дефекты, и сварной шов бракуется. .

Сварной шов должен быть достаточно прочным для предполагаемой цели на самом базовом уровне, и многие дефекты могут ослабить соединение. Но в некоторых случаях сварной шов также должен быть эстетичным. Таким образом, большинство дефектов либо ослабляют сварной шов, либо делают его рваным и непрезентабельным.

Мы все хотим, чтобы сварка не вышла из строя или не была бракована. Итак, вам нужно знать типы дефектов, которые могут возникнуть, и как их избежать.

13 Распространенные типы дефектов сварки

Существует много типов дефектов сварки, но в целом наиболее распространенными дефектами сварки являются:

- Трещины

- Включения

- Непровар

- Пористость

- Подрез

- Плохая проварка

- Прожог

- Недолив 9 048

- Брызги

- Накат/нахлест

- Усы

- Механические повреждения

9004 9 Излишек

К неправильным сварным швам относятся слишком широкие или слишком узкие, с чрезмерно выпуклой или вогнутой поверхностью, а также с грубой, неравномерной волнистостью. Эти характеристики могут быть вызваны неправильным обращением с горелкой, слишком низкой скоростью перемещения, слишком высоким или низким током, неправильным напряжением дуги, неправильным вылетом или неподходящим защитным газом.

Но когда возникает конкретный дефект, вы хотите знать, какой параметр нужно отрегулировать, чтобы можно было его исправить. Поэтому полезно составить список по типам дефектов, а также по устранению проблемы.

1. Трещины

Начнем с одного из самых явных и серьезных дефектов сварного шва – трещин. Они ослабляют сварной шов, и, что еще хуже, трещины имеют тенденцию к быстрому росту, что усугубляет проблему.

Само собой разумеется, что вы не хотите, чтобы на ваших сварных швах появились трещины. Но это может быть проблемой, и есть три основных типа трещин:

- Продольные трещины проходят вдоль или параллельно длине сварного шва.

- Поперечные трещины проходят по ширине борта.

- Кратерные трещины обычно возникают в конце сварного шва, когда дуга гаснет. Они часто имеют звездообразную форму и образуются, когда на конце сварного шва образуется вмятина или «кратер».

Трещины можно разделить на горячие и холодные.

Сварные швы могут нагреваться до температуры более 10 000°C, при этом горячие трещины возникают при охлаждении сварного шва и переходе из жидкой фазы в твердую. Горячие трещины, как правило, возникают, когда используется неподходящий присадочный материал.

Горячие трещины, как правило, возникают, когда используется неподходящий присадочный материал.

Холодные трещины появляются после охлаждения сварного шва. Они могут возникать через несколько часов или дней после изготовления сустава. Этот дефект обычно возникает при сварке стали и часто вызван деформациями основного металла.

Подробнее о трещинах в сварных швах можно прочитать здесь.

Как предотвратить появление трещин

- Используйте подходящий присадочный материал для свариваемого металла.

- Избегайте сварки высокосернистой и углеродистой стали.

- Разогрейте косяк.

- Убедитесь, что шов заполнен и избегайте выпуклого валика.

- Используйте прочный, бездефектный основной металл.

- Избегайте малых токов в сочетании с высокими скоростями движения.

- Не используйте водородный защитный газ с черными металлами.

- Соблюдайте хорошее соотношение глубины и ширины сустава.

- Избегайте образования кратеров на конце сварного шва, размещая соответствующий присадочный материал при завершении валика.

- Допускать расширение и сжатие сварного шва во время сварки и остывания.

2. Включения

Загрязнения могут попасть внутрь сварного шва, и они называются включениями. Загрязнения, попавшие внутрь сварного шва, резко ослабляют соединение.

Шлак часто образуется при использовании флюса, такого как пайка твердым припоем, сварка порошковой проволокой и дуговая сварка под флюсом. Шлак должен всплывать на поверхность лужи и не застревать внутри валика. Это означает, что расплавленная ванна не должна остывать слишком быстро.

Но это может произойти и при сварке MIG. Частицы ржавчины и даже вольфрама могут считаться шлаком и вызывать загрязнение сварных швов. Таким образом, сварка MIG и TIG не застрахована от включений.

Как предотвратить появление включений в сварных швах

- Подготовьте и очистите основной металл.

- Избегайте установки низкой силы тока (предотвратите слишком быстрое охлаждение сварочной ванны).

- Поддерживайте правильную скорость горелки (сварочная и шлаковая ванны не должны смешиваться).

- Поддерживайте правильный угол наклона резака.

- Очистите шлак от предыдущих сварных швов между проходами.

3. Непровар

Это может показаться очевидным, но присадочный материал должен хорошо сцепляться с основным металлом с обеих сторон и со сварными швами под ним во время многократных проходов.

При наличии пустот, зазоров или плохой адгезии соединение будет структурно нарушено.

Как предотвратить непровар

- Тщательно очистите основной металл и удалите все загрязнения.

- Используйте электрод правильного размера.

- Выберите правильный сплав электрода для свариваемого металла.

- Не перемещайте резак слишком быстро.

- Не допускайте слишком короткой дуги.

- Держите силу тока достаточно высокой для работы.

4. Пористость

Пористость сварного шва (также известная как шов с червоточиной) – это место, где пузырьки газа скапливаются и попадают в сварной шов. Это также называется пористым. Поперечное сечение пористого валика сварного шва будет напоминать губку со всеми пузырьками воздуха, захваченными внутри.

Это также называется пористым. Поперечное сечение пористого валика сварного шва будет напоминать губку со всеми пузырьками воздуха, захваченными внутри.

Во время сварки могут образовываться такие газы, как пар, водород и углекислый газ, которые обычно выделяются пузырями из расплавленного валика. Но если пузырьки газа попадут в ловушку, они могут ослабить сустав, и работа будет сорвана.

Как избежать пористости сварных швов

- Надлежащим образом очистите и подготовьте основной металл.

- Убедитесь, что соединение сухое.

- Если используется, правильно установите расход защитного газа (слишком низкий или высокий уровень может вызвать проблемы).

- Не допускайте слишком высокого значения силы тока (т. е. слишком «горячего»).

- Используйте электродный сплав, подходящий для работы.

- Убедитесь, что покрытие электрода не повреждено, если оно имеется.

- Перемещайте горелку достаточно медленно, чтобы образовалась лужа расплава, позволяющая газу выйти.

- Избегайте длинной дуги.

- Используйте электроды с низким содержанием водорода.

5. Подрез

Когда в процессе сварки пятна или участки меньше исходного основного металла, дефект называется подрезом. Это часто проявляется в виде «выемки» на краю сварного шва, либо в верхней, либо в нижней части сварного шва.

Потеря толщины снижает прочность сварного соединения и делает соединение восприимчивым к усталости. Этот дефект часто является результатом слишком высокого тока или слишком быстрого перемещения горелки.

Как предотвратить подрезание

- Не перемещайте резак слишком быстро.

- Используйте правильную силу тока и избегайте слишком высоких настроек.

- Держите горелку под правильным углом (по возможности направляйте нагрев на более толстые участки).

- Используйте электрод правильного размера.

- Используйте более короткую дугу.

- Убедитесь, что защитный газ подается с правильной скоростью.

- Используйте надлежащие методы сварки.

- Использовать несколько проходов.

6. Плохое проплавление

Когда валик не заполняет стыковое соединение до дна, сварной шов плохо проваривается. Его также иногда называют неполным проникновением. Как бы вы это ни называли, эта форма дефекта также ставит под угрозу целостность сустава.

Как добиться хорошего провара

- Используйте электрод подходящего размера для сварки (избегайте электрода большего размера).

- Не двигайте лужу слишком быстро.

- Подготовьте V-образные канавки для стыковых соединений с наклоном сторон от 60 до 70 градусов.

- Выровняйте заготовки, чтобы не осталось больших или неравномерных зазоров, которые нужно заполнить.

- Поддерживайте оптимальный уровень силы тока или тепла и избегайте слишком низких значений тока.

7. Прожиг насквозь

Если во время сварки прикладывается слишком много тепла, в металле может образоваться дыра. Этот дефект называется сквозным прожогом, но иногда его также называют проплавлением. Конечно, создание отверстия противоречит цели сварки и разрушает соединение.

Этот дефект называется сквозным прожогом, но иногда его также называют проплавлением. Конечно, создание отверстия противоречит цели сварки и разрушает соединение.

Этот тип дефекта обычно встречается на тонком материале толщиной менее 1/4 дюйма. Но это может произойти с более толстой заготовкой, если настройки вашего сварочного аппарата слишком высоки, если зазор между деталями большой и/или вы перемещаете горелку слишком медленно.

Как предотвратить прогорание

- Не допускайте слишком сильного тока.

- Избегайте чрезмерных зазоров между пластинами.

- Убедитесь, что ваша скорость движения не слишком низкая.

- Держитесь подальше от больших углов фаски.

- Убедитесь, что нос не слишком маленький.

- Используйте правильный размер провода; слишком маленький акцентирует проблему.

- Обеспечьте достаточное прижатие и/или зажим металла.

8. Недостаточное заполнение

Когда валик сварного шва находится ниже поверхности основного металла, говорят, что сварной шов недозаполнен. Сам валик тоньше основного металла, что ослабляет соединение. Это состояние часто проявляется в виде «колеи», проходящей по всей длине борта и иногда называемой выпуклым соединением.

Сам валик тоньше основного металла, что ослабляет соединение. Это состояние часто проявляется в виде «колеи», проходящей по всей длине борта и иногда называемой выпуклым соединением.

Как предотвратить недостаточное заполнение сварных швов

- Избегайте слишком быстрых движений.

- Используйте правильную настройку тока.

- Используйте электрод/присадочную проволоку соответствующего размера.

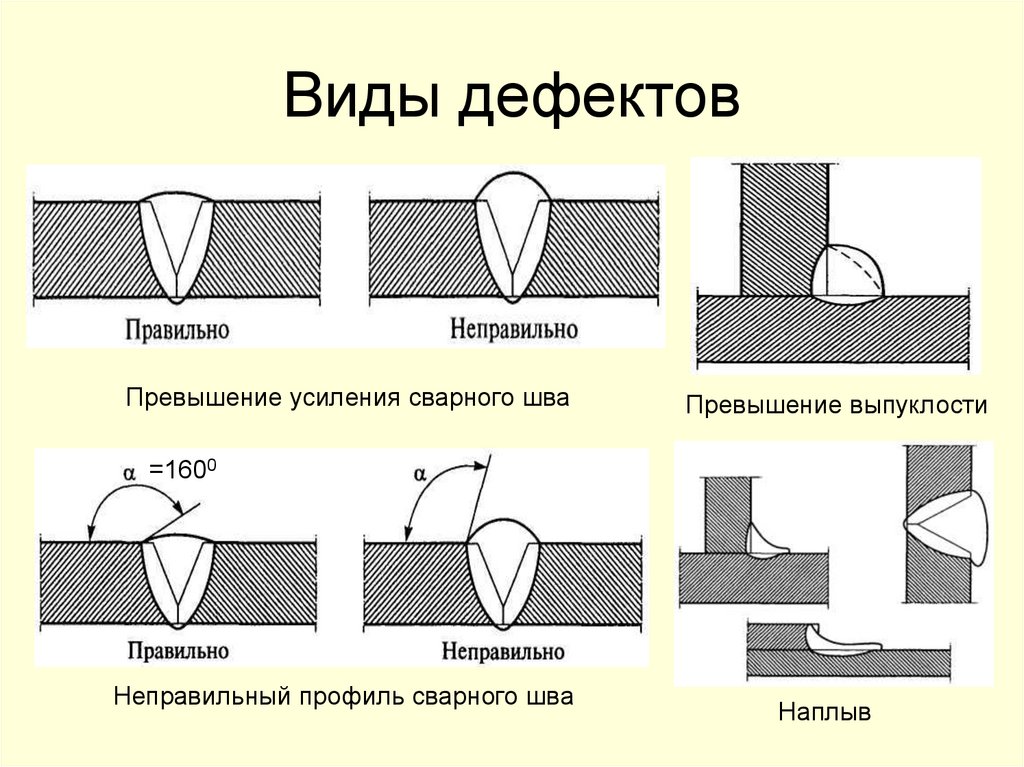

9. Избыточное армирование

В отличие от незаполненного шва, дефект возникает, когда в шве слишком много наполнителя. Это известно как избыточное армирование или «высокая» коронка. Спецификации и нормы проекта часто регулируют то, что считается слишком высоким.

Иногда лишняя арматура может даже выходить из нижней части соединения. Это иногда называют избыточным проникновением.

Другие разновидности дефекта включают узкие валики с крутыми сторонами, вызванные недостаточным покрытием флюса на проволоке питания или низким напряжением.

Кроме того, когда избыточное армирование неровное и рваное, его можно назвать армированием «горного хребта», и это вызвано избыточным флюсом на подающей проволоке или высокой/неравномерной скоростью перемещения.

Как избежать чрезмерного армирования

- Поддерживайте надлежащую скорость резака. Слишком медленно, и будет размещен лишний наполнитель. Слишком быстро, и шарик становится неустойчивым.

- Правильно установите силу тока и избегайте перегрева.

- Отрегулируйте напряжение так, чтобы оно не было слишком низким.

- Выровняйте детали так, чтобы зазор не был слишком большим.

10. Брызги

Хотя брызги обычно не представляют угрозы для целостности конструкции, их можно считать дефектом. Эстетика сварного шва иногда так же важна, как и его прочность. Но ничто не делает сварные детали неряшливыми, как брызги, облепившие окружающий металл.

Брызги часто возникают при сварке MIG, но могут возникать и при других процессах сварки.

Как уменьшить разбрызгивание

Хотя вы никогда не сможете полностью избавиться от разбрызгивания, есть несколько вещей, которые вы можете сделать, чтобы свести их к минимуму:

- Хорошо очистите основной металл.

- Используйте правильную силу тока и избегайте «горячих» настроек.

- Используйте правильное напряжение и избегайте низких значений.

- Убедитесь, что полярность установлена правильно.

- Держите короткую дугу.

- Увеличьте угол наклона электрода.

- Проверьте провод питания и убедитесь, что он свободен.

Связанный : Как уменьшить разбрызгивание при сварке

11. Накат/нахлест

Когда присадочный материал на кромке сварного шва покрывает основной металл без склеивания, возникает дефект нахлеста или нахлеста.

Как предотвратить перекрытие

Если вы хотите избежать этого условия:

- Не допускайте слишком низкой скорости движения.

- Соблюдайте правильный угол наклона горелки.

- Не используйте электроды большего размера.

- Установите правильную силу тока, избегайте высоких значений.

12. Усы

При сварке MIG усы представляют собой короткие отрезки электродной проволоки, торчащие из сварного шва на корневой стороне соединения. Они вызваны проталкиванием электродной проволоки за переднюю кромку сварочной ванны.

Эти торчащие провода выглядят плохо, но они также могут вызвать проблемы. Во-первых, усы считаются включениями и ослабляют соединение. В трубах они могут даже препятствовать потоку или даже разрываться внутри и вызывать повреждение оборудования ниже по течению.

Усы можно предотвратить,

- Уменьшив скорость подачи проволоки.

- Поддерживайте оптимальную скорость движения, избегайте слишком быстрого движения.

- Увеличьте расстояние вылета проволоки.

- Плетение факела.

13. Механические повреждения

После того, как идеальный борт установлен, вы не в безопасности.

Чаще всего это происходит при сварке стали. Причиной этого дефекта обычно являются деформация структуры стали.

Чаще всего это происходит при сварке стали. Причиной этого дефекта обычно являются деформация структуры стали.