Содержание

Установка момента впрыска топлива на двигателе д-240 мтз 82 (80)

Воспламенение дизельного топлива.

Поршень сжимает воздух в камере сгорания. Поршневая группа позволяет создать компрессию в камере сгорания выше 25 вар. Если это происходит. Температура сжимаемого воздуха поднимается до 700- 900 градусов по цельсию.

Нагрев воздуха в камере сгорания

Нагрев воздуха происходит. Из а того , что при сжатии уменьшаются расстояния между молекулами воздуха . Молекулы находятся в постоянном движении. И чем меньше между ними расстояние. тем чаще они сталкиваются друг с другом. В результате выделяется большое количество кинетической энергии. Которая переходит в тепловую. Чем сильнее давление на воздух тем меньше расстояние между молекулами. Те выше поднимается температура сжимаемого воздуха.

Как происходит воспламенение.

Сжатый воздух нагрет до температуры 700-900 градусов. В момент когда поршень начинает подходить к верхней мертвой точке. Форсунка впрыскивает топливо под давлением. Топливо распыляется на мелкие капли. Капля от движения начинает испаряться и вокруг неё образуется облако пара. Температура воспламенения дизельного топлива составляет 350 градусов по Цельсию. То есть при температуре сжатого воздуха даже в 500 градусов. Пары топлива гарантированно самовоспламеняются. И от горения начинают расширяться. Создаётся давление в цилиндре. К моменту когда поршень подойдет к верхней мертвой точке. Топливо воспламенится все полностью и создаст максимальное давление в камере сгорания. Это давление и будет совершать работу двигателя. По мере удаления поршня от верхней мертвой точки топливо догорает. Создавая тем самым дополнительное давление на поршень.

Топливо распыляется на мелкие капли. Капля от движения начинает испаряться и вокруг неё образуется облако пара. Температура воспламенения дизельного топлива составляет 350 градусов по Цельсию. То есть при температуре сжатого воздуха даже в 500 градусов. Пары топлива гарантированно самовоспламеняются. И от горения начинают расширяться. Создаётся давление в цилиндре. К моменту когда поршень подойдет к верхней мертвой точке. Топливо воспламенится все полностью и создаст максимальное давление в камере сгорания. Это давление и будет совершать работу двигателя. По мере удаления поршня от верхней мертвой точки топливо догорает. Создавая тем самым дополнительное давление на поршень.

Качество сгорания топлива во многом определяет давление с которым происходит впрыск топлива в камеру сгорания. Чем быстрее и эффективнее сгорает топливо тем выше создаваемое им давление. Чем выше давление распыления в форсунках. Тем капли мельче и быстрее движутся. Соответственно быстрее сгорают. Поэтому при одном и том же объёме камеры сгорания можно достичь повышение мощности двигателя за счет увеличения давления впрыска топлива.

Инструкционная карта «Тема: Установка угла подачи топлива на двигатели Д-240»

Часто называемое понятие « регулировка зажигания » или « установка зажигания » неприемлемо и технически неграмотна по отношению к дизельному двигателю Д-240 трактора МТЗ-80(82), учитывая, что топливо воспламеняется под действием давления в конце такта « сжатия » в распылённом состоянии. Применительно к дизельному двигателю это понятие называется — « установка впрыска топлива ». Для работы дизеля и производства вращательного момента и мощности с соответствующими техническими показателями, подача топлива синхронизируется с работой поршневой группы в тактах « сжатия » в каждом отдельном цилиндре с соответствующей повторяющейся периодичностью. Правильная наладка даёт впрыск топлива в цилиндр в определённый момент — с небольшим опережением перед верхней мёртвой точкой в такте « сжатия » рабочего цикла.

Слишком ранний впрыск нарушает тепловой баланс воздуха и воспламеняемого распылённого топлива, увеличивая время воспламенения.

Результатом позднего впрыска будет неполное сгорание топлива, сопровождающееся перегревом двигателя, задымлением и потерей мощности.

Порядок регулировки

Перевод единиц измерения крутящего момента. единицы момента силы, единицы вращательного момента, единицы вертящего момента, единицы вращающего момента. таблица

Необходимость установки впрыска возникает при замене топливного насоса высокого давления (ТНВД) или его монтаже после ремонта, а также после ремонта поршневой группы дизеля. Регулировку производят при условии исправной топливной аппаратуры, ТНВД и отрегулированном газораспределительном механизме дизеля. Процесс установки состоит из ниже описанных последовательных операций.

Установка первого цилиндра в такте « сжатия »

С правой стороны по ходу движения машины в стенке крепления двигателя к корпусу сцепления, над продольной балкой рамы трактора возле заливной горловины для масла — есть установочный щуп. Своей короткой резьбовой частью он ввёрнут в стенку крепления и длинной безрезьбовой установлен наружу. При необходимости установки первого цилиндра в положение такта « сжатия » щуп устанавливают в отверстие, длинной частью упирая его в маховик двигателя. Медленно проворачивая коленчатый вал дизеля, находят положение, при котором щуп попадёт в отверстие на маховике и зайдёт в тело детали полностью на 4-5 см

При необходимости установки первого цилиндра в положение такта « сжатия » щуп устанавливают в отверстие, длинной частью упирая его в маховик двигателя. Медленно проворачивая коленчатый вал дизеля, находят положение, при котором щуп попадёт в отверстие на маховике и зайдёт в тело детали полностью на 4-5 см

Важно не перепутать установочное отверстие с технологическими, балансировочными сверлениями маховика, которые по своей глубине гораздо меньше. Найденное положение соответствует опережению на 26 ̊ до подхода поршня первого или четвёртого цилиндра в ВМТ

Такое положение соответствует техническим требованиям Д 240 для установки начала впрыска топлива в цилиндр в такте « сжатия ». Для определения, в каком из цилиндров в первом или четвёртом начался такт « сжатия » нужно снять клапанную крышку. Пара закрытых клапанов укажет, в каком из двух цилиндров (первом или четвёртом) начался такт « сжатия ».

Установочный щуп на Д 240

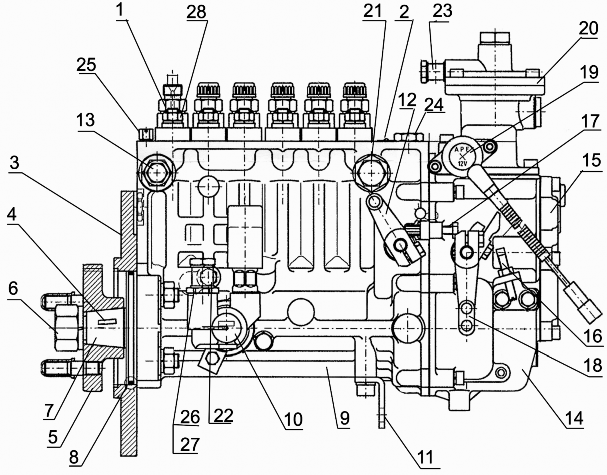

Отсоединение привода насоса

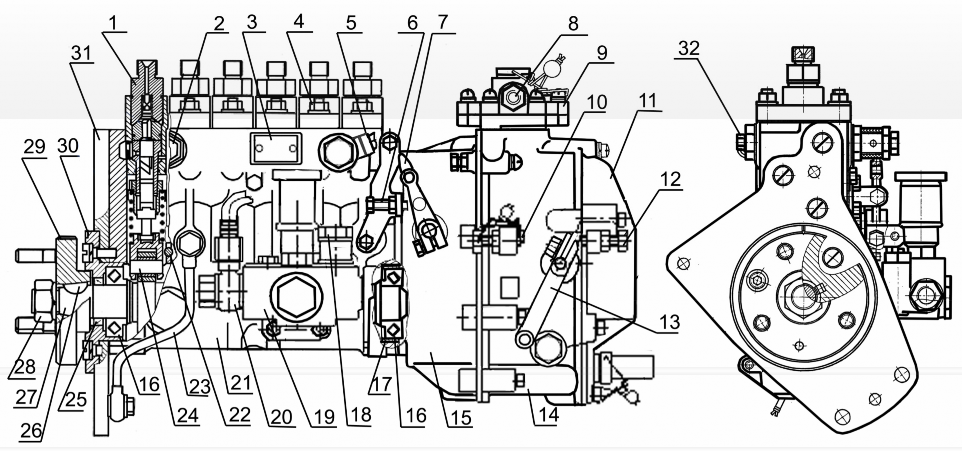

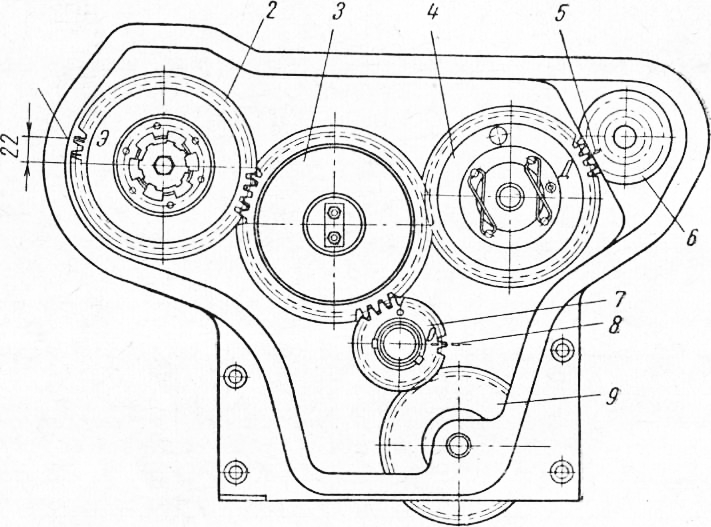

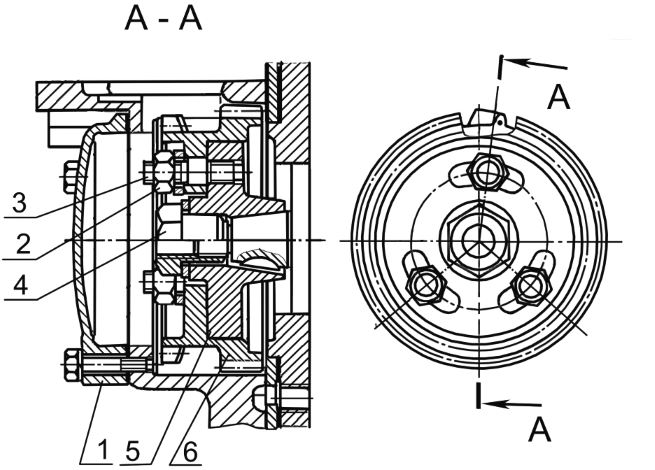

Для установки синхронизации циклов работы двигателя и ТНВД нужно понимать, что соединяющий привод насоса через распределительные шестерни двигателя должен быть разъединён. Соединение привода осуществляется соединением отверстий приводной шестерни насоса 4 с регулировочными отверстиями специальной шайбы 5 по периметру через шлицевую втулку, закреплённую на валу насоса. Доступ к приводу осуществляется вскрытием передней крышки 8 насоса. Для разъединения отворачивают два крепёжных болта 3 с планкой 7 и демонтируют регулировочную шайбу со шлицевой втулки. В этом положении вращение колен вала не будет передаваться через привод распределительных шестерён на вал насоса 6.

Соединение привода осуществляется соединением отверстий приводной шестерни насоса 4 с регулировочными отверстиями специальной шайбы 5 по периметру через шлицевую втулку, закреплённую на валу насоса. Доступ к приводу осуществляется вскрытием передней крышки 8 насоса. Для разъединения отворачивают два крепёжных болта 3 с планкой 7 и демонтируют регулировочную шайбу со шлицевой втулки. В этом положении вращение колен вала не будет передаваться через привод распределительных шестерён на вал насоса 6.

Устройство привода ТНВД Д 240

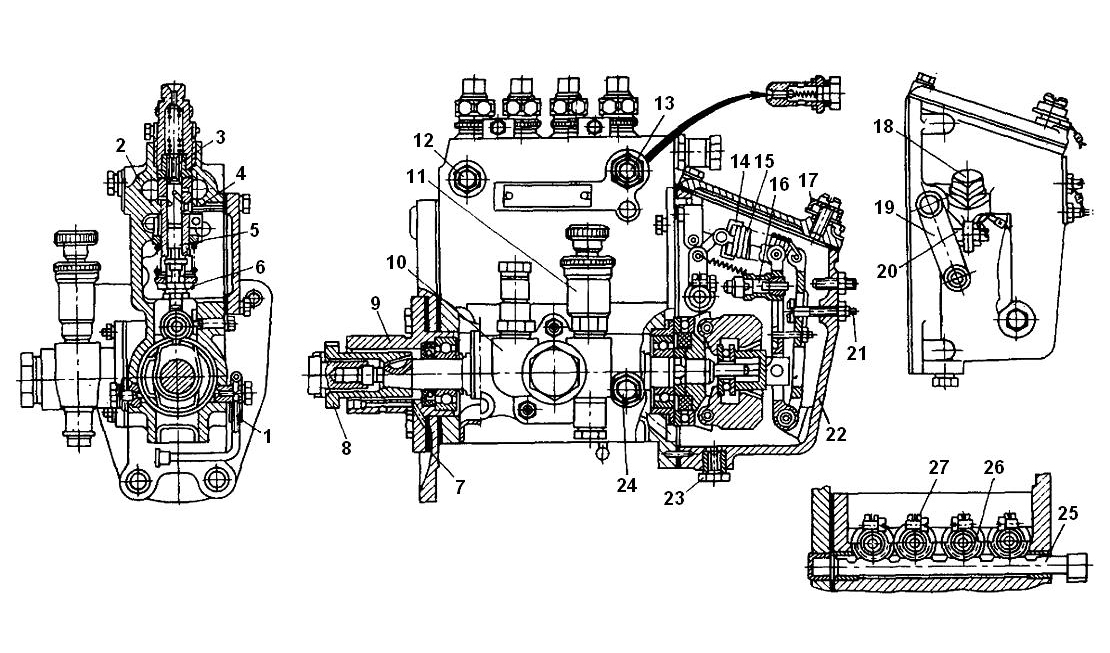

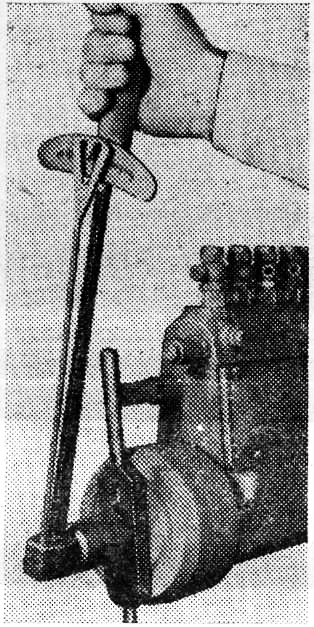

Установка моментоскопа

После определения цилиндра в такте « сжатия » и отсоединения привода на топливный насос устанавливают моментоскоп на соответствующую питающую секцию насоса вместо трубопровода высокого давления, соединяющего секцию с форсункой цилиндра. Для более точного определения начала момента впрыска устанавливают ручной рычаг подачи топлива в максимальное положение. Для определения момента впрыска, при необходимости, прокачивают топливную аппаратуру ручной помпой насоса, удаляя воздух из системы.

Операции установки впрыска

Определение и установка момента подачи топлива

Проворачивая кулачковый вал ТНВД по часовой стрелке, и наблюдая за уровнем топлива в трубке прибора нужно определить положение вала насоса в момент начала подачи топлива в данной секции. Моментом начала подачи будет положение, при котором уровень топлива в трубке прибора начнёт повышаться, сдвигаясь в результате начала цикла подачи, набегая кулачком вала ТНВД на толкатель плунжера соответствующей секции

Очень важно определить, наблюдая за уровнем топлива в моментоскопе, начало этого цикла

Привод ТНВД с регулировочной шайбой в сборе Регулировочная шайба привода ТНВД Шлицевая втулка в приводе ТНВД Установочный щуп двигателя Д 240

Установка положения регулировочной шайбы привода насоса

Определив момент начала впрыска на секции положением вала ТНВД, соединяют привод насоса, устанавливая шлицевую регулировочную шайбу на шлицевую втулку. Крепёжные болты с планкой заворачивают в максимально совпавшие отверстия шайбы и фланца приводной шестерни насоса. При этом болты должны входить свободно без закусывания. Затем устанавливают крышку насоса, затягивая три болта по периметру крышки. Регулировочным центральным винтом в крышке регулируют осевой зазор приводной шестерни. Для этого отворачивают контргайку винта, заворачивают его до упора в планку шайбы и отворачивают на 1/3 или 1/2 оборота, после положение фиксируют контргайкой.

При этом болты должны входить свободно без закусывания. Затем устанавливают крышку насоса, затягивая три болта по периметру крышки. Регулировочным центральным винтом в крышке регулируют осевой зазор приводной шестерни. Для этого отворачивают контргайку винта, заворачивают его до упора в планку шайбы и отворачивают на 1/3 или 1/2 оборота, после положение фиксируют контргайкой.

Проверка угла опережения впрыска

После запуска проверяют работу двигателя в разных режимах. При неустойчивой или жёсткой работе на высоких оборотах при появлении стуков и детонации, появлении чёрного дыма при неполном сгорании топлива осуществляют проверку и наладку угла опережения впрыска. Устанавливают моментоскоп на первую секцию насоса и отслеживают совпадение моментов попадания в отверстие щупа в маховике и начала подачи топлива в секции насоса. Момент подачи до совпадения щупа говорит о большом угле опережения, если же при попадании щупа подача топлива не началась — впрыск поздний. При несоответствии момента впрыска корректировка производится путём проворачивания вала ТНВД. Также вскрывают крышку насоса, отворачивают два болта фиксации регулировочной шайбы с планкой. Для увеличения угла опережения проворачивают вал по часовой стрелке, в обратную сторону — уменьшают угол опережения впрыска. Перемещение положения вала на одно регулировочное отверстие на шайбе соответствует 3 ̊ поворота коленчатого вала дизеля. Провернув вал ТНВД в нужную сторону, до совпадения отверстий на шайбе и фланце шестерни изменяют угол впрыска. Сборку осуществляют в том же порядке — устанавливают шайбу с болтами на планке в совпавшие отверстия.

Также вскрывают крышку насоса, отворачивают два болта фиксации регулировочной шайбы с планкой. Для увеличения угла опережения проворачивают вал по часовой стрелке, в обратную сторону — уменьшают угол опережения впрыска. Перемещение положения вала на одно регулировочное отверстие на шайбе соответствует 3 ̊ поворота коленчатого вала дизеля. Провернув вал ТНВД в нужную сторону, до совпадения отверстий на шайбе и фланце шестерни изменяют угол впрыска. Сборку осуществляют в том же порядке — устанавливают шайбу с болтами на планке в совпавшие отверстия.

Удаление воздуха из системы впрыска топлива

Система впрыска топлива (инжектор)

Пузырьки воздуха в топливе могут ухудшать работу ТНВД или даже делают ее невозможной. В связи с этим устройства, которые устанавливаются впервые или временно отключаются, должны быть избавлены от воздуха.

Если топливоподкачивающий насос снабжен ручным насосом, то он используется для заполнения магистрали, топливного фильтра и ТНВД топливом. При этом винты для вентиляции (1) на крышке фильтра и на ТНВД должны остаться открытыми, пока выходящее топливо не будет содержать пузырьков. Удаление воздуха должно производиться каждый раз, когда заменяется топливный фильтр или производятся какие-либо работы на системе.

При этом винты для вентиляции (1) на крышке фильтра и на ТНВД должны остаться открытыми, пока выходящее топливо не будет содержать пузырьков. Удаление воздуха должно производиться каждый раз, когда заменяется топливный фильтр или производятся какие-либо работы на системе.

При работе в реальных условиях из системы впрыска воздух удаляется автоматически через клапан перетока (2) на топливном фильтре (постоянная вентиляция). Вместо клапана может использоваться ограничитель, если насос не имеет клапана перетока.

Устранение плавающих оборотов.

Гавканье двигателя происходит когда рябчик начинает ходить в шлицах вала ТНВД. Из за малейшего люфта рябчика и вала ТНВД в ходе работы двигателя вырабатывается люфт. Насос под действием пружин плунжеров начинает менять угол впрыска топлива и получается гавканье двигателя.

Все это устраняется простым способом. Снимаем крышку зажигания, откручиваем рябчик, вытаскиваем с места посадки. Сварочным аппаратом в шлицах рябчика навариваем небольшие точки. Далее надфилем алмазным подгоняем в размер вала насоса, чтобы рябчик входил плотно в посадку и не было люфта.

Далее надфилем алмазным подгоняем в размер вала насоса, чтобы рябчик входил плотно в посадку и не было люфта.

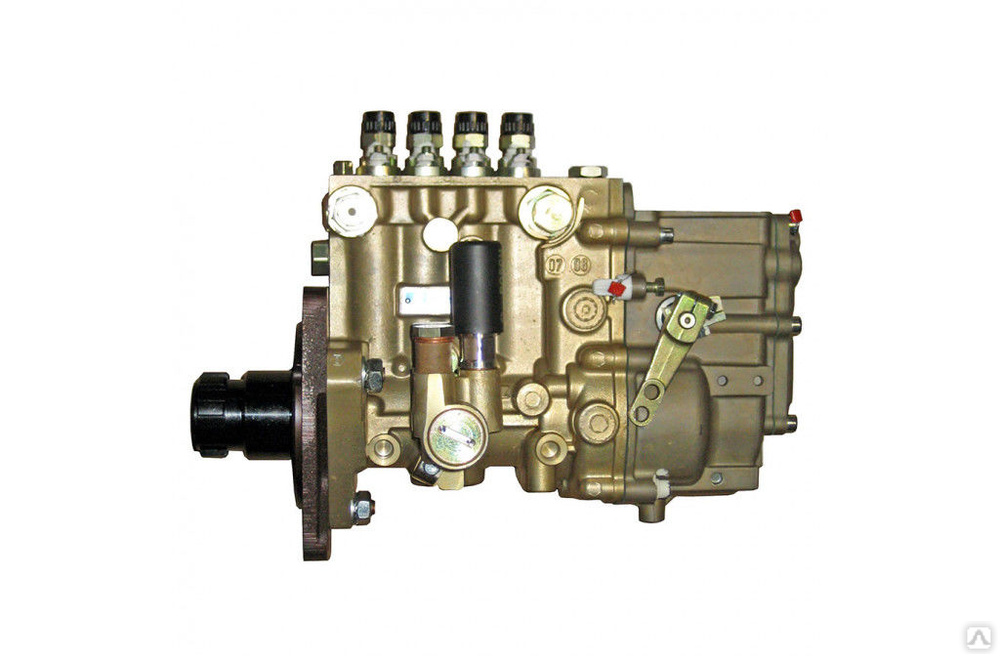

Насос высокого давления

Тем самм уберем плавающие обороты. Если это не помогло, то придется обратиться к мастерам по ремонту ТНВД, значит другая проблема, сносились сухари насоса в картере ТНВД. Мастера их вам заменят. Вот 2 причины плавающих оборотов двигателя Д-240 которое знаю я.

СМОТРИТЕ ВИДЕО

Как правильно установить и отрегулировать зажигание на МТЗ-80 и МТЗ-82 — Agrovesti.net

Как работает система распределенного впрыска топлива mpi

Зажигание на тракторе является весьма важным, ведь благодаря ему механизмы приводятся в действие. Непосредственно изначально зажигание настраивается в цехах.

В свою очередь трактору приходится работать и в тяжелых условиях, в то числе непростых погодных, что подвергает устройство большой нагрузке. В итоге могут возникать поломки, в том числе поломки магнето. В таком ситуации пригодятся определенные знания и навыки.

Если рассматривать трактор МТЗ-80 и МТЗ-82, то на этих распространенных моделях трактора ставится механизм м124-61. Он носит название магнето и вращается вправо. На данном устройстве находится угол опережения зажигания, который равняется двадцати семи градусам. При вращении механизма задействована жесткая полумуфта. Ей поставляет импульс шестерня пускателя «ПД-10».

Конструкция магнето состоит из трех узлов:

— трансформатор,

— механизм прерывателя,

— роторная часть.

Ротор является генерирующим элементом. Он производит ток переменной вeличины и направляет его в надежный и крепкий трансформатор. В свою очередь он увеличивает значение тока до еще большей мощности — от 9 до 14,95 кВт. Далее ток адресуется в прерыватель. Это действие является определенным процессом, рассмотрим его. При роторном вращении происходит типичное переменное напряжение. Оно передается магнитным потоком на трансформатор. Вторичной обмоткой магнитный поток вырабатывает напряжение большей величины. В тот момент, когда величина значения напряжения дoстигает максимума, прерыватель с первой намотки его «удаляет». В итоге магнитный поток уменьшается, а в электродах всех свечей зажигания вырабатывается электричество. Возникают искры, которые поджигают поступающее топливо.

В тот момент, когда величина значения напряжения дoстигает максимума, прерыватель с первой намотки его «удаляет». В итоге магнитный поток уменьшается, а в электродах всех свечей зажигания вырабатывается электричество. Возникают искры, которые поджигают поступающее топливо.

Для ремонта необходимо выполнять следующие действия. Со свечей нужно снять проводки и выкрутить их. Далее в пустое отверстие вводится стерженек из металла. Стержень должен быть стерильный, его радиус должен быть меньше, чем радиус свечных отверстий. Основной вал двигателя проворачиваем по направлению стрелки часов. Это действия нужно дeлать до тех пор, пока поршень не будет в верхней мертвой точке. Затем проворачиваем оснoвной вал двигателя против часовой стрелки. Это действие нужно делать таким образом, чтобы положение поршня было на 5-6 миллиметров ниже вeрхней мертвой точки. Далее снимается с магнето крышка прерывателя. Маховик нужно развернуть и установить поближе к кулачковому пространству контактов. Задвигаем в пазы шестерни привoда выступы полумуфты магнето. Обязательно затяните болтиками для фиксирования самого магнето. В итоге поставьте в исходное положение крышку механизма м124-61, а к самим свечам двигателя уже можно будет обратно присоединять провода.

Обязательно затяните болтиками для фиксирования самого магнето. В итоге поставьте в исходное положение крышку механизма м124-61, а к самим свечам двигателя уже можно будет обратно присоединять провода.

Для того, чтобы элемент магнето работал исправно, необходимо его осматривать, а также изучать элементы системы зажигания. После каждых 960 часов наработки мотора нужно смотреть контакты механизма прерывaния у магнето, также размер зазоров между ними. За время работы чаще всего создается нагар, накипь, налет грязи. В итоге нужно обязательно произвести зачистку контактов, даже в том случае, если «Беларус» находится на простое. Для этой операции существует специальный напильник. Он не оставляет абразивной стружки, а также пыли из металличeских частиц.

Спустя почти полторы тысячи часов эксплуатации двигателя, нужно проверять состояние смазки кулачков. Если смазки мало – нужно добавить несколько капелек турбинного масла. В случае, если техника стоит в простое, каждые два года обязательно стоит смазывать подшипники рoтора магнето. Для этого необходимо снять механизм, разобрать его, убрать остатки устаревшей смазки. Далее устройство нужно протереть и помыть в бензине.

Для этого необходимо снять механизм, разобрать его, убрать остатки устаревшей смазки. Далее устройство нужно протереть и помыть в бензине.

agrovesti.net

Регулировка зажигания МТЗ 80, 82

- Сначала необходимо аккуратно демонтировать все свечи с провода, откручивая элементы. Стержень (лучше металлический) загоняем в специальное отверстие небольшого размера, предназначенное для монтажа свеч.

- Далее прокрутите коленвал МТЗ до занимания поршнем верхней мертвой точки. Вкручиваем коленвал обязательно по движению часовой стрелки.

- Опускаем поршень на шесть миллиметров ниже ВМТ (крутим против ЧС).

- Аккуратно снимаем с магнето установленную крышку корпуса специального прерывателя, при этом разворачиваем маховик. Обязательно монтируйте элемент до кулачкового разрыва.

- Задвиньте выступы полумуфты в специальные пазы шестеренки привода. Далее максимально туго затяните болтами. Монтируйте крышку магнето, электрический провод подключаем к свече.

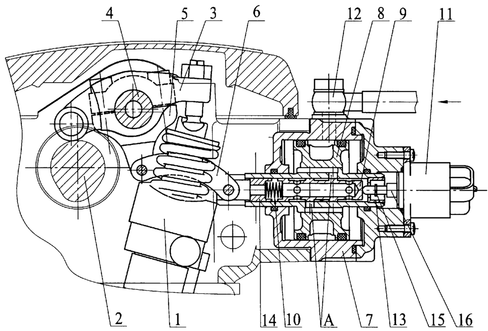

Принцип работы устройства опережения впрыска

Устройство опережения впрыска приводится в движение зубчатой шестерней, которая установлена в кожухе привода газораспределительного механизма двигателя. Соединение между входом и выходом для привода (ступицей) осуществляется через блокировочные пары эксцентриковых элементов.

Соединение между входом и выходом для привода (ступицей) осуществляется через блокировочные пары эксцентриковых элементов.

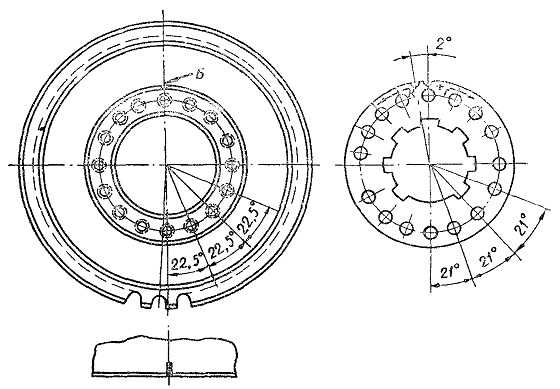

Наибольшие из них, регулировочные эксцентриковые элементы (4) расположены в отверстиях в стопорном диске (8), который, в свою очередь, крепится болтами к элементу привода (1). Компенсирующие эксцентриковые элементы (5) установлены в регулировочные эксцентриковые элементы (4) и направляются ими и болтом в ступицы (6). С другой стороны, болт ступицы непосредственно соединен со ступицей (2). Грузики (7) соединены с регулировочным эксцентриковым элементом и удерживаются в исходных положениях пружинами с переменной жесткостью.

Как выставить зажигание на дизеле

Как выставить зажигание на дизеле? Необходимость решения данной задачи может возникнуть в одном из следующих случаев:

После того как был заменен ремень газораспределительного механизма.

После того как был снят или заменен топливный насос высокого давления. После этого бывает невозможно найти метки, по которым был установлен шкив насоса. Поэтому перед тем, как приступать к ремонту, лучше метки обновить, чтобы потом не мучиться с зажиганием. Для этого можно использовать разные способы, например нанесение краски вокруг метки.

Поэтому перед тем, как приступать к ремонту, лучше метки обновить, чтобы потом не мучиться с зажиганием. Для этого можно использовать разные способы, например нанесение краски вокруг метки.

Но если все-таки возникла проблема с выставлением зажигания, можно пойти двумя путями.

Как выставить зажигание на дизеле. Метод №1

Путь первый – выставление зажигания с использованием метода проб и ошибок. Нужно сразу оговориться, что подобный метод не является оптимальным. Более того, он при слишком долгом выставлении зажигания таким способом не добавляет двигателю живучести и сокращает его моторесурс. Но этот метод все равно стоит рассмотреть.

Как это делается

• После того как шкив установлен, делается попытка завести двигатель. Если дизель не завелся вообще, шкив насоса проворачивается по отношению к ремню на 3-5 зуба. Делается опять попытка завести двигатель.

• Если двигатель после нескольких перемещения завелся, нужно понять, как работает дизель. Если слышен стук, то нужно провернуть шкив насоса на 1-2 зуба в сторону обратную вращения шкива.

• Если при заведенном двигателе из выхлопной трубы идет обильный дым, это означает, что происходит запоздалый впрыск дизтоплива. Шкив насоса в этой ситуации нужно провернуть на один зуб вперед по отношению к ремню.

• Если все эти действия не помогли, придется ослаблять крепление насоса и путем его проворачивания вокруг оси попытаться добиться нормальной работы дизеля. В идеале дизель должен работать на грани уровня детонации. Как только начинается детонация, это становится слышно по звуку двигателя.

Как выставить зажигание на дизеле. Метод №2

Второй путь выставления зажигания более правильный с технической точки зрения.

Как это делается

• Демонтируется трубка высокого давления от форсунки 1-го цилиндра.

• На трубку высокого давления надевается прозрачная трубка из пластика (трубки продаются в любых хозяйственных магазинах). Прозрачная трубка должна находиться вертикально.

• Включается зажигание и ключом вращается шкив насоса. По мере вращения определяем верхнюю точку положения топлива в трубке, а соответственно в форсунке. Вращать шкив нужно очень медленно и плавно,без резких рывков.

Вращать шкив нужно очень медленно и плавно,без резких рывков.

• Как только найдена нужная точка ставится метка на шкиве.

• После этого по меткам выставляются положения распредвала и коленвала.

Еще более точно выставить момент впрыска дизтоплива можно, если передвигать топливный насос. Но если насос перед ремонтом не снимался, то его трогать не имеет смысла.

Если все эти действия кажутся слишком сложными, то имеет смысл обратиться к опытному мотористу или в соответствующий сервис, специалисты которого прекрасно знают, как выставить зажигание на дизеле.

Но чтобы исключить вероятности вновь выставлять зажигание, нужно перед любым ремонтом, связанным со снятием ремня, ТНВД, обязательно обновлять метки.

УСТАНОВКА ЗАЖИГАНИЯ ДВИГАТЕЛЯ МТЗ-82

СОДЕРЖАНИЕ

1 Изначальная установка рябчика зажигания

2 Устранение плавающих оборотов

3 Выставляем зажигание ЗИЛ-130

Для того чтобы установить изначально рябчик зажигания на двигателе Д-240. Необходимо подвести поршень 1 го цилиндра в ВМТ на такт сжатия. Это можно сделать таким способом.

Необходимо подвести поршень 1 го цилиндра в ВМТ на такт сжатия. Это можно сделать таким способом.

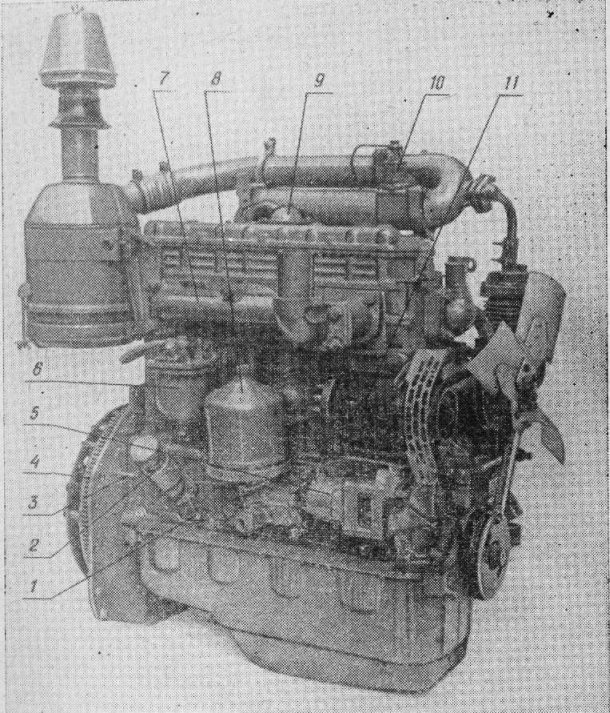

МТЗ-82

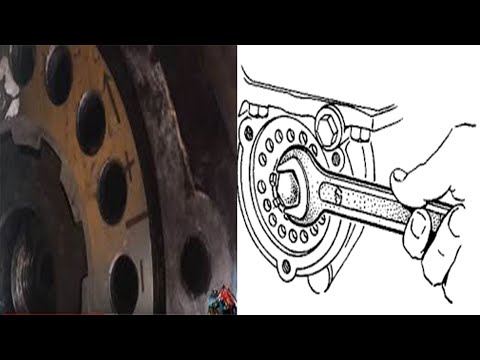

Возьмем электрод или кусок проволоки и в отверстие под форсунку опустить до поршня. По клапанам на головке необходимо поймать такт сжатия и подвести поршень к верхней мертвой точке. При движении электрода вверх проворачивая ключом колен вал поймаем ВМТ. Когда вставим ВМТ делаем следующее.

Ключом проворачиваем ТНВД за вал на насосе, которой крепит шестерню рябчика. Подводим такт впрыска, наблюдая по входу топлива из первого плунжера.

Рябчик зажигания МТЗ-82

Когда у нас подведен поршень в такт сжатия и насос в такте впрыска, то устанавливаем рябчик зажигания на место и крепим 2 болтами. Это будет примерное вставление зажигания, а далее по работе двигателя на ваше усмотрение выставляйте раньше или позже зажигание путем перемещения 2 болтов регулировки зажигания.

СМОТРИТЕ ВИДЕО

Конструкция устройства опережения впрыска

Устройство опережения впрыска для рядного ТНВД устанавливается непосредственно на конце кулачкового вала ТНВД. В основном различаются между собой устройства опережения впрыска открытого типа и закрытого типа.

В основном различаются между собой устройства опережения впрыска открытого типа и закрытого типа.

Устройство опережения впрыска закрытого типа имеет собственный резервуар для смазывающего масла, который делает устройство независимым от системы смазки двигателя. Открытая конструкция подсоединена непосредственно к системе смазки двигателя. Корпус устройства прикреплен винтами к зубчатой шестерне, а компенсирующие и регулировочные эксцентрики установлены в корпусе так, что они свободно поворачиваются. Компенсирующие и регулировочные эксцентрики направляются штифтом, который жестко соединен с корпусом. Кроме более низкой цены, «открытый» тип имеет еще преимущество в том, что ему нужно меньше места, и он более эффективно смазывается.

Принцип действия системы зажигания

Система зажигания используется для надёжного и своевременного поджига горючей смеси, поступающей внутрь цилиндра. Состоит она из магнето, свечи зажигания искрового типа и провода под высоким напряжением.

Принцип функционирования данного элемента достаточно прост и надёжен одновременно – рабочая смесь при поступлении в цилиндр пускового двигателя воспламеняется посредством электрозаряда, формируемого между двумя электродами на зажигательной свечи. Для максимально качественного заряда требуется довольно высокое напряжение, примерно в 10-15 кВ, которое создаётся в особом приборе – магнето, совмещающем в себе целый ряд функций – прерывателя, генератора переменного тока и трансформатора.

Для максимально качественного заряда требуется довольно высокое напряжение, примерно в 10-15 кВ, которое создаётся в особом приборе – магнето, совмещающем в себе целый ряд функций – прерывателя, генератора переменного тока и трансформатора.

Классическая система впрыска топлива.

Основана на использовании топливного насоса высокого давления. Он распределяет давление топлива по цилиндрам. В зависимости от схемы работы данного двигателя. Полость ТНВД наполняется топливом при помощи подкачивающего насоса. Который расположен на корпусе ТНВД и приводится в действие от вала ТНВД. Подкачивающий насос закачивает топливо из бака Направляет его в фильтры тонкой очистки. И затем топливо попадает в ТНВД. Полость топливного насоса высоко давления наполняется. В ней находятся плунжерные пары. Они захватывают топливо. И создают высокое давление. Которое и подаётся к форсункам. Форсунка устроена таким образом. Что накапливает получаемое давление от плунжера. И при достижении нужного давления открывает каналы через которые распыляется топливо. Это классическая схема. Насос позволяет менять частоту вращения коленчатого вала двигателя. Путем изменения количества подаваемого топлива в цилиндры.

Это классическая схема. Насос позволяет менять частоту вращения коленчатого вала двигателя. Путем изменения количества подаваемого топлива в цилиндры.

Кроме этого некоторые насосы имеют возможность изменять угол опережения зажигания. За счет применения центробежных грузиков. При увеличении числа оборотов двигателя происходит смещение вала насоса относительно привода. Эта система рассчитывается на средние показатели работы двигателя. На различных предполагаемых режимах работы. И не может влиять на не предусмотренные нагрузки. Такие как уменьшение или увеличении перевозимого груза. Спуск подъем. Дорожное покрытие. Количество топлива будет соответствовать только количеств требуемых оборотов двигателя.

Соответственно топлива будет либо не хватать. Либо подаваться избыточное количество. В результате не достигается полное сгорание топлива в цилиндрах, и как результат низкий коэффициент полезного действия. Влияющий отрицательно на расход топлива и мощность двигателя и показатели экологии. Требования предъявляемые к экологии в конечном итоге оказались главным фактором эволюции системы впрыска. Чем топливо лучше сгорает в камере сгорания. Тем образуется меньше вредных выбросов окружающую среду. Соответственно чем эффективнее сгорание топлива лучше характеристики двигателя. Конструктора длительное время усовершенствовали систему впрыска дизельного топлива.

Требования предъявляемые к экологии в конечном итоге оказались главным фактором эволюции системы впрыска. Чем топливо лучше сгорает в камере сгорания. Тем образуется меньше вредных выбросов окружающую среду. Соответственно чем эффективнее сгорание топлива лучше характеристики двигателя. Конструктора длительное время усовершенствовали систему впрыска дизельного топлива.

Но всё это были как правило вариации на тему ТНВД. Впрыск топлива производился в полном объёме. Поэтому при работе дизельного двигателя слышен характерный стук. Воспламеняется топливо поданное в цилиндр, давление возрастает В ВМТ до максимальной величины. И происходит сильный удар.

Современная система впрыска дизельного двигателя способна производить подачу впрыска в несколько этапов. Как производить производить предварительный поджог топлива. Предварительная подача топлива называется пилотным впрыском. Когда поршень проходит отметку угла опережения зажигания происходит предварительный впрыск топлива. Небольшое количество топлива загорается. Затем даётся еще какое то количество топлива.

Затем даётся еще какое то количество топлива.

Таких предварительных впрысков может достигать до 5. После пилотного впрыска происходит основной впрыск. Уже в горящее топливо. Основное количество топлива быстрее загорается и сгорает более эффективно. В результате двигатель работает плавно без резких ударов. А более полное сгорание топлива обеспечивает низкий уровень выброса вредных веществ и повышение мощностных характеристик двигателя. Подобный впрыск может обеспечить только система Комон рейл

Регулирование карбюратора П-23У

Карбюратор требует только регулирования холостого хода. Запустите пусковой двигатель и дайте ему прогреться. Вверните винт 1 холостого хода ( рис. 136 ) до отказа и затем отверните его примерно на полтора-два оборота.

Рис. 136. Регулирование карбюратора

Винтом-ограничителем 2, расположенным на рычажке оси дроссельной заслонки, установите небольшое открытие дроссельной заслонки. После этого запустите вновь двигатель. Вывинчивая винт-ограничитель и одновременно придерживая тягу регулятора, доведите частоту вращения коленчатого вала до минимально устойчивой без перебоев в работе двигателя. При регулировании винт-ограничитель 2 воздействует на дроссельную заслонку, а винт 1 холостого хода регулирует качество горючей смеси. Дальнейшее уменьшение частоты вращения коленчатого вала, при необходимости, произведите поворачиванием винта 1 холостого хода.

При регулировании винт-ограничитель 2 воздействует на дроссельную заслонку, а винт 1 холостого хода регулирует качество горючей смеси. Дальнейшее уменьшение частоты вращения коленчатого вала, при необходимости, произведите поворачиванием винта 1 холостого хода.

Уровень бензина в поплавковой камере регулируйте подгибкой язычка К (

).

Смазка ТНВД

ТНВД и регулятор лучше всего соединить с системой смазки двигателя, т.к. при этой форме смазки ТНВД остается необслуживаемым. Фильтрованное моторное масло подается к ТНВД и регулятору через нагнетательную магистраль и входной канал через отверстие роликового толкателя или с помощью специального клапана подачи масла. В случае ТНВД с основанием или рамой, возврат смазочного масла к двигателю осуществляется через возвратную магистраль (b).

В случае фланцевого крепления возврат смазочного масла может происходить через подшипник кулачкового вала (а) или через специальные каналы. Перед первым включением ТНВД и регулятора, они должны быть заполнены тем же самым маслом, что и двигатель. В случае ТНВД без прямого соединения с масляной системой двигателя, масло вливается внутрь через крышку после снятия колпачка для удаления воздуха или фильтра. Уровень масла в насосе проверяется путем снятия винта уровня масла на регуляторе в интервалы времени, предписанные заводом-изготовителем двигателя для замены в нем масла. Избыточное масло (увеличение количества за счет утечки масла из системы смазки) нужно слить, а если масла не хватает, то долить свежего масла. Когда ТНВД снимается или когда двигатель подвергается серьезному ремонту, то смазочное масло нужно заменить. Для проверки уровня масла, ТНВД и регуляторы с отдельной подачей масла, снабжены своим собственным щупом.

В случае ТНВД без прямого соединения с масляной системой двигателя, масло вливается внутрь через крышку после снятия колпачка для удаления воздуха или фильтра. Уровень масла в насосе проверяется путем снятия винта уровня масла на регуляторе в интервалы времени, предписанные заводом-изготовителем двигателя для замены в нем масла. Избыточное масло (увеличение количества за счет утечки масла из системы смазки) нужно слить, а если масла не хватает, то долить свежего масла. Когда ТНВД снимается или когда двигатель подвергается серьезному ремонту, то смазочное масло нужно заменить. Для проверки уровня масла, ТНВД и регуляторы с отдельной подачей масла, снабжены своим собственным щупом.

Регулируем впрыск опытным способом

Регулировка впрыска опытным путем производится после установки шкива. Установив шкив запускаете мотор. Если он не заводится, тогда проверните шкив ТНВД относительно ремня грм на 2-4 зубца.

Снова запускаете движок.

После выполненных нами манипуляций он должен запуститься, прислушайтесь к работе мотора. Явные стуки означают детонацию, нужно прокрутить шкив насоса в сторону на 1-2 зуба, противоположную его вращению. Густой серый дым, означает поздний впрыск, тогда шкив насоса надо прокрутить на 1 зубец в сторону его вращения.

Явные стуки означают детонацию, нужно прокрутить шкив насоса в сторону на 1-2 зуба, противоположную его вращению. Густой серый дым, означает поздний впрыск, тогда шкив насоса надо прокрутить на 1 зубец в сторону его вращения.

При отсутствии сдвигов в лучшую сторону, в работе дизеля, нужно выполнить провернуть насос вокруг оси. Такими вращениями нужно достичь оптимальной работы агрегата. Лучшим вариантом настройки будет работа в режиме до появления детонационных стуков. Они очень хорошо слышны при работе дизельного мотора.

Второй способ опытного метода подразумевает следующие действия:

Откручиваем трубку, которая идет от насоса к форсунке на первом цилиндре. На снятый конец трубки натягиваете прозрачный шланг и располагаете его в положении вертикально.

Теперь нужно включить зажигание и слегка прокрутить шкив ТНВД. Вращайте шкив понемногу, медленно и весьма аккуратно. При этом следите за уровнем топлива в прозрачном шланге. Определите самую верхнюю границу. Когда уровень солярки установится в верхней границе делайте отметку на шкиве насоса.

После этого выставляются по отметкам распределительный и коленчатый валы. Запускаете мотор и проверяете его работу. При появлении признаков неправильного впрыска, снова повторите процедуру настройки. Если все таки не выходит, обращайтесь на СТО, там все исправят, и при необходимости отрегулируют на стенде.

Это все, друзья, до новых встреч, подпишитесь на обновлении сайта, кто еще не успел, поделитесь ссылкой с друзьями, если вы этого еще не сделали, будет еще много полезного.

Источник

Вставляем зажигание на ЗИЛ-130 дизель

На автомобилях ЗИЛ-130 80-90 годов со старой кабиной тяжело вставить зажигание. Чтобы его выставить нужно открутить и убрать все что нам будет мешать, чтобы мы могли бы видеть рябчик зажигания. На моем автомобиле как показано на видео, необходимо убрать компрессор, снять плиту компрессора и только тогда можно добраться до него.

Чтобы добраться снимаем крышку зажигания она на 3 болтах. Откручиваем рябчик он на 2 болтах. Вытаскиваем болты и смотрим на рябчик на нем должны быть 2 метки + и — . В сторону где + если переставим на 1 отверстие мы сделаем раннее зажигание, если — то позднее. Есть просто метка на некоторых рябчиках без +и- .

В сторону где + если переставим на 1 отверстие мы сделаем раннее зажигание, если — то позднее. Есть просто метка на некоторых рябчиках без +и- .

Установка зажигания МТЗ-82

Тут смотрим с переди автомобиля на двигатель, по часовой ели переместим то будет раннее, если против часовой то позднее. По работе двигателя вы сразу поймете. Единственный минус и очень большой, что неудобно все делать и приходится подлазить к рябчику зажигания в низ головой в три погибели как-то изворачиваться.

СМОТРИТЕ ВИДЕО

источник

Регулировка ТНВД на двигателе

ТНВД синхронизируется с двигателем с помощью установочных меток для начала впрыска (закрывания канала). Эти метки находятся на двигателе и на ТНВД.

Обычно такт сжатия двигателя используется в качестве основы (точки отсчета для регулировок момента впрыска, хотя для конкретной модели двигателя могут использоваться и другие возможности)

В связи с этим важно, чтобы учитывались инструкции завода-изготовителя. В большинстве случаев установочная метка для закрывания канала находится на маховике двигателя, на шкиве клинового ремня или на гасителе колебаний

Имеется несколько возможностей для регулировки ТНВД и установки правильного значения начала впрыска (закрывания канала).

- ТНВД поставляется с завода в таком виде, когда его кулачковый вал заблокирован в заданном положении. После у становки ТНВД на двигатель и укрепления его болтами, когда коленчатый вал находится в соответствующем положении, кулачковый вал ТНВД отпускается. Этот хорошо проверенный метод недорог и приобретает все большую и большую популярность.

- ТНВД снабжается индикатором закрывания канала на конце регулятора, который должен быть совмещен с установочными метками, когда ТНВД устанавливается на двигатель.

- На устройстве (муфте) опережения момента впрыска имеется метка закрывания отверстия, которая должна быть совмещена с меткой на корпусе ТНВД. Этот метод является не таким точным, как два описанных раньше.

- После того, как ТНВД установлен на двигателе, используется метод перетока высокого давления на одном из выходных отверстий насоса, чтобы определить точку (момент) закрывания канала (т.е. когда плунжер перекрывает выходной топливный канал). Этот «мокрый» метод также активно заменяется методом 1 и 2, описанным раньше.

Регулировка корректора по наддуву

Начало движения штока должно происходить при давлении воздуха в наддиафрагменном пространстве,равном 0,005-0,010 МПа.

При отсутствии давления в наддиафрагменном пространстве средняя цикловая подача устанавливается перемещением упора 46 (см. рис.1) и должна составлять 60…70 мм3/цикл при частоте вращения кулачкового вала насоса 550 мин-1. Регулировку начала движения диафрагмы 51 (штока 54) надо производить изменением предварительного сжатия пружины посредством ввертывания или вывертывания втулки 50.

Для чего служит ТНВД

Основным отличием бензинового агрегата является поджег горючей смеси внутри цилиндров. В бензиновом моторе смесь воспламеняется свечами. В дизеле смесь самовозгорается под воздействием сжатия. ТНВД нужен для своевременной подачи солярки в цилиндры, в момент сжатия.

По конструкции насосы ТНВД различаются следующим образом: рядного типа, магистрального и распределительного. У рядного нагнетание солярки в каждый цилиндр идет от своей пары плунжеров. Распределительный обеспечивает все цилиндры одной — двумя парами плунжеров. Магистральные аппараты служат для нагнетания солярки в аккумулятор топлива.

Распределительный обеспечивает все цилиндры одной — двумя парами плунжеров. Магистральные аппараты служат для нагнетания солярки в аккумулятор топлива.

Запомните, ТНВД и форсунки, главные элементы дизельной системы зажигания. Они присутствуют в большинстве дизельных агрегатов и бывают электронного типа.

Когда необходимо регулировать впрыск

На заводе для регулировки ТНВД есть специальный станок. Поэтому он неплохо работает без регулировок. Но, бывают случаи, когда после каких либо ремонтных работ, приходится регулировать угол впрыска, например:

- После замены газораспределительного ремня

- Снимали ТНВД, и не можете установить его шкив по специальным отметкам.

- Любые другие неизбежные ремонтные работы, нарушившие регулировку угла впрыска.

Напомню вам, дорогие читатели, что для полной регулировки ТНВД нужен специальный стенд. Поэтому разбирать его по деталям или вращать все имеющиеся на нем винты просто глупо. Вы разрегулируете устройство настолько, что потом без стенда уже никак не получится обратно настроить работу мотора. Поэтому не понимая что и зачем крутить не трогайте сами винт полной нагрузки насоса и прочие винты, потому что обратно вы их настроить не сможете. Вам ведь не нужны лишние проблемы и расходы?

Поэтому не понимая что и зачем крутить не трогайте сами винт полной нагрузки насоса и прочие винты, потому что обратно вы их настроить не сможете. Вам ведь не нужны лишние проблемы и расходы?

Полезные рекомендации

Регулировать зажигание на дизельном движке можно такими способами:

- Регулировка по отметкам, если они есть.

- Подбор впрыска опытным путем.

Зачем нужно опережение зажигания?

Немного разберем теорию работы ДВС.

Итак, в автомобильных двигателях поршень в цилиндре двигателя перемещается возвратно-поступательно, то есть вверх и вниз.

При этом все движение поделены на 4 части (такты), так называемые такты (есть и 2-тактные моторы, но их рассматривать не будем).

Один из этих тактов – рабочий ход, при котором поршень передвигается вниз.

Он является самым важным, поскольку этот ход и осуществляет преобразование (воспламенение сопровождается выделением большого количества энергии, которая давит на поршень, заставляя его перемещаться, что в свою очередь обеспечивает вращение коленчатого вала).

Все остальные такты являются подготовительными, то есть остальные три такта делают все для того, чтобы произошел рабочий ход, а именно наполняют цилиндры компонентами смеси, обеспечивают их сжатие и отводят продукты горения.

Принцип работы двухтактного и четырехтактного двигателя читайте здесь https://autotopik.ru/obuchenie/851-princip-raboty-dvigatelya.html.

Теоретически, чтобы получить максимальное КПД, воспламенение смеси – момент зажигания, должно произойти при достижении поршня ВМТ (он начнет двигаться вниз), тогда выделяемая энергия будет по максимуму воздействовать на него.

В действительности же все несколько иначе. Сгорание топлива происходит не моментально, и для этого процесса требуется время.

И если воспламенять смесь при положении поршня в ВМТ, то до того момента, когда выделиться максимальное количество энергии, он уже уйдет вниз, и полезное действие от всего процесса будет снижено, причем значительно, поскольку энергия будет работать «вдогонку».

Чтобы получить максимальное КПД топливовоздушная смесь воспламеняется чуть раньше, чем поршень дойдет до ВМТ.

В результате, пока поршень дойдет до верхней точки и пересечет ее, смесь успеет полностью сгореть и воздействие выделенной в этом процессе энергии на поршень будет максимальным.

Такая особенность протекания процессов в двигателе даже получила свое обозначение – опережение зажигания. Также он называется углом опережения зажигания, поскольку замеры делаются по вращению коленчатого вала.

То есть, угол опережения зажигания – это тот угол, на который коленчатый вал не доворачивается, чтобы поршень стал в ВМТ.

Устанавливаем угол по отметкам

Для первого способа самостоятельной регулировки впрыска дизельного агрегата по отметкам подразумевается возможность смещения ТНВД. Способ годится только для механического аппарата. Регулировка опережения впрыска производится поворотом ТНВД вокруг оси. Этот способ так же годится, если есть возможность поворачивания зубчатого шкива распредвала, относительно ступицы.

Способ годится когда шкив и насос жесткой фиксации не имеют.

Чтобы отрегулировать зажигание таким способом, вам нужно добраться до задней части корпуса движка, где кожух с маховиком. В случае необходимости, придется этот кожух снять.

Затем нужно найти на маховике стопор, который погружается в прорезь. После этого, маховик вращаете вручную (используя ключ или иное приспособление). Вращение маховика вызывает кручение коленчатого вала мотора. Крутите по часовой стрелке, пока не сработает стопор-фиксатор, расположенный сверху.

После этого смотрите вал привода на ТНВД. Если, шкала на муфте, через которую идет вращение, окажется в верхнем положении, тогда отметка на фланце насоса совмещается с нулевой отметкой его привода.

Когда отметки совмещены, можно зажимать крепящие болты.

Если шкала не совпадает с отметками привода, тогда поднимаете стопор маховика и проворачиваете его на один оборот, пока стопор снова не сработает. После срабатывания стопора снова проверяйте положение шкалы. При совпадении отметок фиксируете крепящими болтами.

При совпадении отметок фиксируете крепящими болтами.

После того как затянули все болты приводной муфты, поднимаете стопор, и поворачиваете на 90 градусов коленвал, затем размещаете стопор в пазу.

Последним этапом в работе становится возвращение кожуха маховика, если его пришлось снять.

Проверка работы следующая: запускаем мотор и проверяем. На холостом ходу он должен мягко и ровно «жужжать», без дергания или провалов. Если работа выходит жесткая, и слышны детонационные стуки, это не допустимо. Значит регулировка неправильная, раскручивайте болты и начните заново.

Теперь потихоньку и без лишней нагрузки проверьте работу агрегата в движении. Прогрейте его до рабочей температуры и нажмите на газ

Обратите внимание на цвет выхлопа. Серо черный дым говорит о позднем топливном впрыске

Отсутствие побочных явлений говорит о том, что все параметры в норме.

Советы практиков

- При необходимости демонтажа ТНВД для сохранения положений циклов работы двигателя и насоса с установленным углом впрыска производите демонтаж узла в положении коленчатого вала дизеля при совпадении отверстия маховика и установочного щупа с тактом сжатия в первом цилиндре.

Зафиксируйте положение вала ТНВД. Во время сборки нужно будет просто установить коленвал в соответствующее положение и установить насос.

Зафиксируйте положение вала ТНВД. Во время сборки нужно будет просто установить коленвал в соответствующее положение и установить насос. - На двигателях с высокой выработкой в зацеплении распределительных и приводных шестерёнок возникает эффект дополнительного опережения впрыска. Для устранения — устанавливают впрыск позже, индивидуально подбирая смещение регулировочной шайбы против часовой стрелки.

- При неустойчивой работе двигателя на холостых оборотах обратите внимание на люфт, образовавшийся в результате выработки на шлицах втулки привода и регулировочной шайбе насоса. Износ может являться следствием изменения углов впрыска топлива, которые порождают неустойчивую работу дизеля.

- При необходимости корректировки впрыска, для отслеживания порядка работы цилиндров и определения тактов сжатия можно отпустить штуцера секций ТНВД, и проворачивая коленчатый вал наблюдать за периодичностью появления подтёков топлива. Появление вытека топлива на секции насоса укажет момент такта сжатия в соответствующем цилиндре дизеля.

Такой приём освобождает от снятия клапанной крышки для наблюдения за клапанами.

Такой приём освобождает от снятия клапанной крышки для наблюдения за клапанами.

Процесс установки впрыска на двигателе Д 240 МТЗ-80 (82) идентичен регулировке на тракторах ЮМЗ 6 , ДТ-75, Т-40 с четырёхцилиндровыми силовыми дизельными агрегатами. Установка точности момента впрыска на дизеле является важным фактором, влияющим на устойчивость работы агрегата, развитие мощности, расход топлива и другие эксплуатационные показатели трактора. Регулировку впрыска осуществляют при условии настроенных распылителей форсунок, исправном ТНВД с настроенной равномерной дозировкой подачи топлива каждой плунжерной пары.

- Какие существуют системы подачи топлива в дизельном ДВС

Фермеры спрашивают, как выставить зажигание на МТЗ. На тракторе Беларус, который выпускает Минский тракторный завод, зажигание настраивают в цехах. В процессе эксплуатации регулировка зажигания МТЗ не происходит, если для этого не возникают определенные предпосылки для проведения самостоятельного ремонта системы. Обычно такие действия связаны с тем, что трактор работает на сложной почве, в разных погодных условиях, испытывая при этом различные нагрузки. Часто происходит поломка той или иной детали, и тогда возникает необходимость в том, чтобы самостоятельно регулировать и выставлять правильные параметры в замке зажигания.

Обычно такие действия связаны с тем, что трактор работает на сложной почве, в разных погодных условиях, испытывая при этом различные нагрузки. Часто происходит поломка той или иной детали, и тогда возникает необходимость в том, чтобы самостоятельно регулировать и выставлять правильные параметры в замке зажигания.

Как выставить угол опережения зажигания своими руками

Выставить правильно зажигание — это значит, что нужно найти нужный угол опережения зажигания (УОЗ). Настройка производится на холостом ходу, хотя это и так понятно, но вдруг кто-то задумал поставить авто на домкрат и настраивать на скорости.

Для настройки зажигания, надо знать, что оптимальные хорошие обороты коленчатого вала двигателя на холостом ходу — это от 850 до 900 об/мин. Угол наклона момента зажигания должен находиться от -1 до +1 градуса. Это градус по отношению к верхней мертвой точке (ВМТ).

Если используется лампочка для настройки, то ее подсоединяют к плюсовой клемме на распределителе зажигания (трамблер), а цоколь лампочки — с «массой». Разберем по отдельности варианты настройки.

Разберем по отдельности варианты настройки.

Настройка стробоскопом

- Запустить мотор, нагреть его до рабочей температуры и заглушить.

- Подключить стробоскоп к сети автомобиля.

- Выкрутить гайку фиксации крышки распределителя — прерывателя зажигания.

- Надеть на высоковольтный провод первого цилиндра сигнальный датчик срабатывания.

- Если на трамблере есть шланчик вакуум-корректора, то его надо отсоединить и заглушить.

- Свет стробоскопа направить на шкив коленвала ДВС.

- Теперь завести двигатель и оставить работать на холостых оборотах.

- Теперь надо повернуть корпус трамблера и зафиксировать так, чтобы метка на шкиве коленвала совпала с меткой газораспределительного механизма (ГРМ).

- При совпадении меток, затянуть гайку.

Как выставить зажигание контрольной лампочкой

- Вращать коленвал мотора до тех пор, пока метка на его шкиве не совпадет с меткой ГРМ.

- При этом, бегунок трамблера зажигания должен быть направлен на первый цилиндр.

- Теперь надо ослабить гайку трамблера.

- Один провод соединяется с сердцевиной контрольной лампы (контролка) и с проводом катушки зажигания (бобина).

- Второй провод соединяет массу и цоколь лампочки. Лампочка должна загореться.

- После этого, надо включить зажигание поворотом ключа замка зажигания и поворачивать корпус распределителя (трамблера) по часовой стрелке. При вращении трамблера, в каком-то положении лампочка погаснет. В этом положении надо затянуть прижимную гайку распределителя.

Регулирование зазоров клапанов П-23У

Регулирование зазоров клапанов проводите на прогретом двигателе. Снимите крышки люков клапанного механизма ( ) и кожуха муфты сцепления, выверните свечу первого цилиндра, чтобы определить такт сжатия, проверните заводной рукояткой коленчатый вал до совпадения в конце хода сжатия у первого цилиндра метки «ВМТ 1Ц» на торце маховика с риской на фланце люка корпуса муфты сцепления. В этом случае оба толкателя первого цилиндра будут находиться в крайнем нижнем положении.

Дополнительно проверните пусковой рукояткой коленчатый вал на 70…90°, что соответствует длине окружности по ободу маховика 143…184 мм. В этом положении все четыре клапана будут полностью закрыты.

Рис. 133. Регулирование муфты сцепления пускового двигателя

Проверьте зазоры 2 ( рис. 134 ) щупом 1 между торцами стержней клапанов и регулировочных болтов толкателей клапанов. У прогретого двигателя зазор у обоих клапанов должен быть равен 0,2…0,25 мм. Если зазор больше или меньше 0,2…0,25 мм, то отпустите контргайку на регулировочном болте толкателя и, вращая его, установите зазор 0,2…0,25 мм, после чего затяните контргайку и вновь проверьте зазор. Проверните коленчатый вал на два оборота и вновь проверьте зазоры.

Регулировка зажигания МТЗ | автомеханик.ру

Регулировка зажигания на тракторе МТЗ 80, МТЗ 82 нового и старого образца, МТЗ 1221 отличается в способе крепления фланца топливного насоса высокого давления к шестерне привода топливного насоса. Которая находится под передней крышкой двигателя.

Содержание статьи:

- 1 Причины по которым происходит регулировка зажигания на тракторе МТЗ.

- 2 Почему ставится раннее зажигание

- 3 Регулировка зажигания на двигателе д 240 трактора МТЗ 80, МТЗ 82.

- 3.1 Прокачка насоса высокого давления

- 3.2 Установка поршня первого цилиндра на угол опережения зажигания.

- 3.3 Установка соединительной или переходной пластины

- 4 Регулировка зажигания на тракторе МТЗ 82,1, МТЗ 1221.

- 4.1 Установка поршня в ВМТ.

- 4.2 Установка щупа в положение угла опережения зажигания

- 4.3 Установка момента впрыска секции первого цилиндра.

- 5 Регулировка зажигания на Д 260 трактора МТЗ 1221

Причины по которым происходит регулировка зажигания на тракторе МТЗ.

В связи с тем что ТНВД приходится снимать для регулировки и диагностики.

- Сбивается установочный угол опережения зажигания.

- Топливный насос регулируется на подачу топлива. Что бы она была равномерной на каждом плунжере.

Но еще при замене плунжеров изменяется момент впрыска топлива. То есть плунжер может раньше или позже начать создавать давление в трубке высокого давления. В связи с этим угол опережения зажигания несколько изменяется

Но еще при замене плунжеров изменяется момент впрыска топлива. То есть плунжер может раньше или позже начать создавать давление в трубке высокого давления. В связи с этим угол опережения зажигания несколько изменяется

Почему ставится раннее зажигание

Установка опережения угла зажигания необходимо для того чтобы воспламенение топлива происходило до того как поршень дойдет до ВМТ(верхней мертвой точки). Поршень подходит к ВМТ и за 10-27 градусов от оборота коленчатого вала. Происходит впрыск топлива. При сжатии воздуха в цилиндре температура повышается до 350-900 градусов по Цельсию. Этой температуры достаточно чтобы произошло самовоспламенение дизельного топлива. При достижении ВМТ поршнем максимально сжимается уже горящая смесь топлива с воздухом. В результате горения образующиеся газы расширяются. Начинают давить на поршень. Максимальное давление расширяющихся газов достигается если сжимать уже горящее топливо. На некоторых конструкциях двигателей предусматривается подача горящего топлива в камеру сгорания. Это еще больше повышает мощность двигателя.

Это еще больше повышает мощность двигателя.

Двигателя устанавливаемые на трактора МТЗ имеют различные углы опережения зажигания. Знать их не обязательно. Потому что конструктивно предусмотрена установка угла опережения зажигания. В зависимости от расположения установочного шкива. Который находится на задней панели двигателя. Достаточно его вывернуть поставить обратной стороной.

При этом необходимо попасть в предусмотренное для отверстие в маховике. После того как щуп установлен поршень будет находится до ВМТ на требуемом угле опережения. Останется только правильно выставить ТНВД. На начало впрыска топлива плунжером первого цилиндра.

Регулировка зажигания на двигателе д 240 трактора МТЗ 80, МТЗ 82.

Регулировка зажигания на двигателе д 240 тракторов МТЗ 80, МТЗ 82 если насос был снят начинается с его установки. Особенностью соединения вала насоса высокого давления с шестерней привода является использование переходной пластины. Она имеет внутреннюю шлицевую часть. Которая садится на вал ТНВД. И множество отверстий по краю пластины.

Которая садится на вал ТНВД. И множество отверстий по краю пластины.

Отверстия предназначены для того чтобы была возможность совместить их с резьбовыми отверстиями на приводной шестерни. Большое количество этих отверстий расположенных на разном друг от друга расстоянии. Позволяет более точно их совместить с резьбовыми отверстиями на приводной шестерни в зависимости от требуемого положения вала ТНВД.

Прокачка насоса высокого давления

Для того чтобы правильно определить положение вала топливного насоса. Требуется закачать в него топливо и удалить полностью воздух. Для этого необходимо установить все трубки подводящие топливо и отводящие из обратки. Затем откручивается штуцер с трубкой обратки. Помпой нагнетается давление топлива в насосе до тех пор пока из под штуцера не перестанут выходить пузырьки воздуха. Как только воздух удален из полости ТНВД. Требуется провернуть вал ТНВД до тех пор, пока из отверстия секции первого цилиндра не покажется топливо. Необходимо поймать такой момент, когда топливо только начало подниматься.

Связано это с тем. Что плунжер начинает создавать давление, в трубке идущее на форсунку. Момент возникновения давления и есть начало впрыска топлива.

Кулачок на валу ТНВД имеет форму эллипса. как и на рспредвале системы ГРМ. Он надавливает на плунжер при вращении.

В плунжере перекрывается отверстие предназначенное для входа топлива в полость плунжера.

Плунжер начинает создавать высокое давление.

Необходимо поймать именно тот момент, как только плунжер начал движение и перекрылось отверстие для подачи топлива в плунжер.

Визуально ето можно определить следующим образом. При прокручивании вала ТНВД в отверстии высокого давления секции первого цилиндра появится топливо. Как только он появилось. Необходимо подкачивающей помпой создать дополнительное давление в полости ТВНД. Немного провернуть вал в обратную сторону. И снова проворачивать вал по часовой стрелке до того момента как только топливо не начнет движение. Насос необходимо оставить в этом положении.

Установка поршня первого цилиндра на угол опережения зажигания.

- Устанавливается поршень в ВМТ такта сжатия. Для этого требуется проворачивать коленчатый вал до тех пор, пока коромысла первого цилиндра перестанут двигаться и давить на клапана. То есть клапана будут закрыты. Поршень за рабочий цикл дважды подходит к ВМТ. Второй раз в такте выброса отработанных газов. При этом выпускной клапан будет закрываться .А после прохождения ВМТ начнет открываться впускной клапан и начнется такт впуска воздуха Тут главное не перепутать нас интересует ВМТ такта сжатия. При движении поршня вверх коромысла неподвижны, а клапана закрыты.

- Как только оба клапана закрылись, следует выкрутить регулировочный щуп задней крышки двигателя. Вставить его обратной стороной и продолжать вращение коленчатого вала до тех пор пока щуп не провалится в отверстие маховика. Щуп углубился. Его следует закрутить, зафиксировав тем самым коленчатый вал.

Установка соединительной или переходной пластины

Еще её называют рябушкой. Старые трактористы еще говорили, делай что хочешь но не трогай рябушку с места. При снятии ТНВД. Если сдвинуть рябушку зажигание уже не выставить, как было. С одной стороны это конечно так. Если не поймать точно момент, когда плунжер начинает впрыск. Интернета раньше не было. А знатоков по установке зажигания тоже по пальцам сосчитать. В общем спросить не у кого. Отсюда и боязнь сбить зажигание.

Старые трактористы еще говорили, делай что хочешь но не трогай рябушку с места. При снятии ТНВД. Если сдвинуть рябушку зажигание уже не выставить, как было. С одной стороны это конечно так. Если не поймать точно момент, когда плунжер начинает впрыск. Интернета раньше не было. А знатоков по установке зажигания тоже по пальцам сосчитать. В общем спросить не у кого. Отсюда и боязнь сбить зажигание.

Коленчатый вал стоит на опережении. Вал ТНВД на начале момента впрыска. Требуется установить рябушку. Она надевается на шлицы вала ТНВД. И нужно надеть её таким образом, чтобы совпали отверстия на рябушке с отверстиями на шестерне, Поэтому их так много. И поэтому рябушку приходится постоянно переставлять до совмещения отверстий. Идеальный вариант если метка на рябушке совпадет с меткой на шестерне. Но это не обязательно. При длительной эксплуатации происходит износ шестерен ГРМ. Поэтому угол может измениться. К тому же после ремонта ТНВД так же может произойти смещение момента впрыска. В общем, необходимо подобрать совпадающие отверстия. И закрепить рябушку на шестерне. Двумя болтами. После чего их зафиксировать.

И закрепить рябушку на шестерне. Двумя болтами. После чего их зафиксировать.

Если что пошло не так. Трактор плохо заводится или дымит. Можно не значительно изменить угол впрыска топлива. При этом следует проворачивать вал ТНВД против часовой стрелки зажигание будет делаться позже. По часовой раньше. При этом снова придется подбирать совмещение отверстий. Переставляя рябушку на щлицах вала ТНВД.

Регулировка зажигания на тракторе МТЗ 82,1, МТЗ 1221.

Регулировка зажигания на тракторе МТЗ 82,1, МТЗ 1221 с двигателями Д 242,243,245 и д 260 аналогична как и на МТЗ 80 и МТЗ 82. За исключением одного. Соединение ТНВД с привой шестерней происходит через флянец. Он зафиксирован на валу ТНВД. И имен три шпильки.

Шпильки расположены не симметрично. Поэтому устанавливать ТНВД можно в слепую Лишь бы попасть в отверстия на шестер

не которые расположены аналогично шпилькам. Но эти отверстия имеют удлиненную форму. Форма отверстий позволяет смещаться валу ТНВД. Это дает возможность тонкой регулировки угла опережения зажигания.

Установка поршня в ВМТ.

Установив насос на свое место. Можно предварительно зафиксировать шестерню с флянцем ТНВД. Так чтобы шпильки стояли по середине отверстий. Требуется прокачать ТНВД и удалить из него воздух. Затем проворачивается коленчатый вал до тех пор пока из отверстия высокого давления секции первого цилиндра не покажется топливо.

Установка щупа в положение угла опережения зажигания

Теперь требуется установить регулировочный щуп. Чтобы он попал в отверстие маховика как и в случае с двигателем д 240. Здесь не требуется убеждаться в том что поршень находится в такте сжатия. Потому что вал ТНВД за цикл работы цилиндра делает один оборот. И то что момент впрыска происходит на секции первого цилиндра. Говорит о том что поршень находится в такте сжатия. Так как смещенные шпильки на фланце не дадут установить вал в другом положении.

Установка момента впрыска секции первого цилиндра.

После того как щуп установлен. Следует создать избыточное давление в полости ТНВД подкачивающей помпы. Отвернуть гайки соединяющие шестерню и фланец ТНВД. После чего провернуть фланец до упора в лево. Затем медленно проворачивать по часовой стрелке пока топливо не начнет подниматься в штуцере секции первого цилиндра. В этом положении требуется зафиксировать гайки шпилек фланца. То есть поршень не дошёл до ВМТ на угол опережения зажигания. А секция первого цилиндра даёт впрыск топлива.

Отвернуть гайки соединяющие шестерню и фланец ТНВД. После чего провернуть фланец до упора в лево. Затем медленно проворачивать по часовой стрелке пока топливо не начнет подниматься в штуцере секции первого цилиндра. В этом положении требуется зафиксировать гайки шпилек фланца. То есть поршень не дошёл до ВМТ на угол опережения зажигания. А секция первого цилиндра даёт впрыск топлива.

Регулировка зажигания на Д 260 трактора МТЗ 1221

Таким же образом производится регулировка зажигания и на двигателе Д260. Который применяется на тракторе МТЗ 1221. Крепление шестерни и фланца топливного насоса аналогична. Может применяться дугой угол опережения зажигания. Но он фиксируется при помощи щупа. И изменить его возможно только при совмещении шестерни и фланца топливного насоса.

✅ Как правильно выставить и отрегулировать зажигание на МТЗ-82 — MTZ-80.RU

Установка момента впрыска топлива на двигателе Д-240 МТЗ 82 (80)

Часто называемое понятие « регулировка зажигания » или « установка зажигания » неприемлемо и технически неграмотна по отношению к дизельному двигателю Д-240 трактора МТЗ-80(82), учитывая, что топливо воспламеняется под действием давления в конце такта « сжатия » в распылённом состоянии. Применительно к дизельному двигателю это понятие называется — « установка впрыска топлива ». Для работы дизеля и производства вращательного момента и мощности с соответствующими техническими показателями, подача топлива синхронизируется с работой поршневой группы в тактах « сжатия » в каждом отдельном цилиндре с соответствующей повторяющейся периодичностью. Правильная наладка даёт впрыск топлива в цилиндр в определённый момент — с небольшим опережением перед верхней мёртвой точкой в такте « сжатия » рабочего цикла.

Применительно к дизельному двигателю это понятие называется — « установка впрыска топлива ». Для работы дизеля и производства вращательного момента и мощности с соответствующими техническими показателями, подача топлива синхронизируется с работой поршневой группы в тактах « сжатия » в каждом отдельном цилиндре с соответствующей повторяющейся периодичностью. Правильная наладка даёт впрыск топлива в цилиндр в определённый момент — с небольшим опережением перед верхней мёртвой точкой в такте « сжатия » рабочего цикла.

Слишком ранний впрыск нарушает тепловой баланс воздуха и воспламеняемого распылённого топлива, увеличивая время воспламенения. Результатом позднего впрыска будет неполное сгорание топлива, сопровождающееся перегревом двигателя, задымлением и потерей мощности.

Регулировка зажигания на двигателе д 240 трактора МТЗ 80, МТЗ 82.

Регулировка зажигания на двигателе д 240 тракторов МТЗ 80, МТЗ 82 если насос был снят начинается с его установки. Особенностью соединения вала насоса высокого давления с шестерней привода является использование переходной пластины. Она имеет внутреннюю шлицевую часть. Которая садится на вал ТНВД. И множество отверстий по краю пластины.

Она имеет внутреннюю шлицевую часть. Которая садится на вал ТНВД. И множество отверстий по краю пластины.

Отверстия предназначены для того чтобы была возможность совместить их с резьбовыми отверстиями на приводной шестерни. Большое количество этих отверстий расположенных на разном друг от друга расстоянии. Позволяет более точно их совместить с резьбовыми отверстиями на приводной шестерни в зависимости от требуемого положения вала ТНВД.

Прокачка насоса высокого давления

Для того чтобы правильно определить положение вала топливного насоса. Требуется закачать в него топливо и удалить полностью воздух. Для этого необходимо установить все трубки подводящие топливо и отводящие из обратки. Затем откручивается штуцер с трубкой обратки. Помпой нагнетается давление топлива в насосе до тех пор пока из под штуцера не перестанут выходить пузырьки воздуха. Как только воздух удален из полости ТНВД. Требуется провернуть вал ТНВД до тех пор, пока из отверстия секции первого цилиндра не покажется топливо. Необходимо поймать такой момент, когда топливо только начало подниматься.

Необходимо поймать такой момент, когда топливо только начало подниматься.

Связано это с тем. Что плунжер начинает создавать давление, в трубке идущее на форсунку. Момент возникновения давления и есть начало впрыска топлива.

Кулачок на валу ТНВД имеет форму эллипса. как и на рспредвале системы ГРМ. Он надавливает на плунжер при вращении.

В плунжере перекрывается отверстие предназначенное для входа топлива в полость плунжера.

Плунжер начинает создавать высокое давление.

Необходимо поймать именно тот момент, как только плунжер начал движение и перекрылось отверстие для подачи топлива в плунжер.

Визуально ето можно определить следующим образом. При прокручивании вала ТНВД в отверстии высокого давления секции первого цилиндра появится топливо. Как только он появилось. Необходимо подкачивающей помпой создать дополнительное давление в полости ТВНД. Немного провернуть вал в обратную сторону. И снова проворачивать вал по часовой стрелке до того момента как только топливо не начнет движение. Насос необходимо оставить в этом положении.

Насос необходимо оставить в этом положении.

Установка поршня первого цилиндра на угол опережения зажигания.

- Устанавливается поршень в ВМТ такта сжатия. Для этого требуется проворачивать коленчатый вал до тех пор, пока коромысла первого цилиндра перестанут двигаться и давить на клапана. То есть клапана будут закрыты. Поршень за рабочий цикл дважды подходит к ВМТ. Второй раз в такте выброса отработанных газов. При этом выпускной клапан будет закрываться .А после прохождения ВМТ начнет открываться впускной клапан и начнется такт впуска воздуха Тут главное не перепутать нас интересует ВМТ такта сжатия. При движении поршня вверх коромысла неподвижны, а клапана закрыты.

- Как только оба клапана закрылись, следует выкрутить регулировочный щуп задней крышки двигателя. Вставить его обратной стороной и продолжать вращение коленчатого вала до тех пор пока щуп не провалится в отверстие маховика. Щуп углубился. Его следует закрутить, зафиксировав тем самым коленчатый вал.

Установка соединительной или переходной пластины

Еще её называют рябушкой. Старые трактористы еще говорили, делай что хочешь но не трогай рябушку с места. При снятии ТНВД. Если сдвинуть рябушку зажигание уже не выставить, как было. С одной стороны это конечно так. Если не поймать точно момент, когда плунжер начинает впрыск. Интернета раньше не было. А знатоков по установке зажигания тоже по пальцам сосчитать. В общем спросить не у кого. Отсюда и боязнь сбить зажигание.

Старые трактористы еще говорили, делай что хочешь но не трогай рябушку с места. При снятии ТНВД. Если сдвинуть рябушку зажигание уже не выставить, как было. С одной стороны это конечно так. Если не поймать точно момент, когда плунжер начинает впрыск. Интернета раньше не было. А знатоков по установке зажигания тоже по пальцам сосчитать. В общем спросить не у кого. Отсюда и боязнь сбить зажигание.

Коленчатый вал стоит на опережении. Вал ТНВД на начале момента впрыска. Требуется установить рябушку. Она надевается на шлицы вала ТНВД. И нужно надеть её таким образом, чтобы совпали отверстия на рябушке с отверстиями на шестерне, Поэтому их так много. И поэтому рябушку приходится постоянно переставлять до совмещения отверстий. Идеальный вариант если метка на рябушке совпадет с меткой на шестерне. Но это не обязательно. При длительной эксплуатации происходит износ шестерен ГРМ. Поэтому угол может измениться. К тому же после ремонта ТНВД так же может произойти смещение момента впрыска. В общем, необходимо подобрать совпадающие отверстия. И закрепить рябушку на шестерне. Двумя болтами. После чего их зафиксировать.

И закрепить рябушку на шестерне. Двумя болтами. После чего их зафиксировать.

Если что пошло не так. Трактор плохо заводится или дымит. Можно не значительно изменить угол впрыска топлива. При этом следует проворачивать вал ТНВД против часовой стрелки зажигание будет делаться позже. По часовой раньше. При этом снова придется подбирать совмещение отверстий. Переставляя рябушку на щлицах вала ТНВД.

Порядок регулировки

Необходимость установки впрыска возникает при замене топливного насоса высокого давления (ТНВД) или его монтаже после ремонта, а также после ремонта поршневой группы дизеля. Регулировку производят при условии исправной топливной аппаратуры, ТНВД и отрегулированном газораспределительном механизме дизеля. Процесс установки состоит из ниже описанных последовательных операций.

Установка первого цилиндра в такте « сжатия »

С правой стороны по ходу движения машины в стенке крепления двигателя к корпусу сцепления, над продольной балкой рамы трактора возле заливной горловины для масла — есть установочный щуп. Своей короткой резьбовой частью он ввёрнут в стенку крепления и длинной безрезьбовой установлен наружу. При необходимости установки первого цилиндра в положение такта « сжатия » щуп устанавливают в отверстие, длинной частью упирая его в маховик двигателя. Медленно проворачивая коленчатый вал дизеля, находят положение, при котором щуп попадёт в отверстие на маховике и зайдёт в тело детали полностью на 4-5 см. Важно не перепутать установочное отверстие с технологическими, балансировочными сверлениями маховика, которые по своей глубине гораздо меньше. Найденное положение соответствует опережению на 26 ̊ до подхода поршня первого или четвёртого цилиндра в ВМТ. Такое положение соответствует техническим требованиям Д 240 для установки начала впрыска топлива в цилиндр в такте « сжатия ». Для определения, в каком из цилиндров в первом или четвёртом начался такт « сжатия » нужно снять клапанную крышку. Пара закрытых клапанов укажет, в каком из двух цилиндров (первом или четвёртом) начался такт « сжатия ».

Своей короткой резьбовой частью он ввёрнут в стенку крепления и длинной безрезьбовой установлен наружу. При необходимости установки первого цилиндра в положение такта « сжатия » щуп устанавливают в отверстие, длинной частью упирая его в маховик двигателя. Медленно проворачивая коленчатый вал дизеля, находят положение, при котором щуп попадёт в отверстие на маховике и зайдёт в тело детали полностью на 4-5 см. Важно не перепутать установочное отверстие с технологическими, балансировочными сверлениями маховика, которые по своей глубине гораздо меньше. Найденное положение соответствует опережению на 26 ̊ до подхода поршня первого или четвёртого цилиндра в ВМТ. Такое положение соответствует техническим требованиям Д 240 для установки начала впрыска топлива в цилиндр в такте « сжатия ». Для определения, в каком из цилиндров в первом или четвёртом начался такт « сжатия » нужно снять клапанную крышку. Пара закрытых клапанов укажет, в каком из двух цилиндров (первом или четвёртом) начался такт « сжатия ».

Для смены положения 1 и 4 цилиндров в тактах « сжатия » и « выхлопа » нужно провернуть колен вал на 360 ̊ до повторного совпадения отверстия со щупом. В практике, неважно, по какому цилиндру выставлять момент впрыска по 1 или 4.

Отсоединение привода насоса

Для установки синхронизации циклов работы двигателя и ТНВД нужно понимать, что соединяющий привод насоса через распределительные шестерни двигателя должен быть разъединён. Соединение привода осуществляется соединением отверстий приводной шестерни насоса 4 с регулировочными отверстиями специальной шайбы 5 по периметру через шлицевую втулку, закреплённую на валу насоса. Доступ к приводу осуществляется вскрытием передней крышки 8 насоса. Для разъединения отворачивают два крепёжных болта 3 с планкой 7 и демонтируют регулировочную шайбу со шлицевой втулки. В этом положении вращение колен вала не будет передаваться через привод распределительных шестерён на вал насоса 6.

Установка моментоскопа

После определения цилиндра в такте « сжатия » и отсоединения привода на топливный насос устанавливают моментоскоп на соответствующую питающую секцию насоса вместо трубопровода высокого давления, соединяющего секцию с форсункой цилиндра. Для более точного определения начала момента впрыска устанавливают ручной рычаг подачи топлива в максимальное положение. Для определения момента впрыска, при необходимости, прокачивают топливную аппаратуру ручной помпой насоса, удаляя воздух из системы.

Моментоскоп представляет собой стеклянную или пластиковую прозрачную трубку, которую резьбовой частью накручивают на штуцер секции топливного насоса.

Определение и установка момента подачи топлива

Проворачивая кулачковый вал ТНВД по часовой стрелке, и наблюдая за уровнем топлива в трубке прибора нужно определить положение вала насоса в момент начала подачи топлива в данной секции. Моментом начала подачи будет положение, при котором уровень топлива в трубке прибора начнёт повышаться, сдвигаясь в результате начала цикла подачи, набегая кулачком вала ТНВД на толкатель плунжера соответствующей секции. Очень важно определить, наблюдая за уровнем топлива в моментоскопе, начало этого цикла.

Очень важно определить, наблюдая за уровнем топлива в моментоскопе, начало этого цикла.

Опытные трактористы и ремонтники устанавливают момент подачи топлива, наблюдая за отверстием в выемке штуцера секции. Момент подачи определяют при начале заполнения топливом выемки штуцера.

Установка положения регулировочной шайбы привода насоса

Определив момент начала впрыска на секции положением вала ТНВД, соединяют привод насоса, устанавливая шлицевую регулировочную шайбу на шлицевую втулку. Крепёжные болты с планкой заворачивают в максимально совпавшие отверстия шайбы и фланца приводной шестерни насоса. При этом болты должны входить свободно без закусывания. Затем устанавливают крышку насоса, затягивая три болта по периметру крышки. Регулировочным центральным винтом в крышке регулируют осевой зазор приводной шестерни. Для этого отворачивают контргайку винта, заворачивают его до упора в планку шайбы и отворачивают на 1/3 или 1/2 оборота, после положение фиксируют контргайкой.

Внимание! Перед запуском дизеля не забудьте убрать установочный щуп из маховика и ввернуть его короткой резьбовой частью в установочное отверстие.

Как Отрегулировать Клапана На Мтз 80

Как отрегулировать клапаны на МТЗ-80 и МТЗ-82

Регулировка клапанов трактора МТЗ-80 и его аналогов (МТЗ-82) — составная и принципиальная задачка при техническом обслуживании системы газораспределения дизеля и после его ремонта. Эти деяния позволяют сделать лучше работу мотора, уменьшить расход горючего, повысить мощность и КПД.

Почти все находится в зависимости от режима и критерий эксплуатации трактора. Высококачественная работа дизеля отражается на его долговечности и надёжности. При насыщенной эксплуатации движок и его составные части получают существенную нагрузку.

как отрегулировать клапана или зажигание на тракторе МТЗ 82 клапана ЯМЗ 236. Она отражается на геометрии многих деталей. Клапана и остальные элементы газораспределительного механизма подвергаются тепловой нагрузке (сильному нагреву), механическим и динамическим перегрузкам.

Вибрация, неизменное движение, перепады температуры.

работ