Содержание

Затяжка ГБЦ д 240 — момент затяжки

Затяжка ГБЦ

By adminPosted on

Time to Read:-words

Содержание статьи:

- 1 Ослабление усилия затяжки.

- 2 Установка прокладки ГБЦ д 240

- 3 Установка головки блока

- 4 Момент затяжки гбц д 240

- 5 Порядок затяжки ГБЦ д 240

- 5.1 Схема затяжки гбц д 240

Ослабление усилия затяжки.

Затяжка болтов ГБЦ д 240 на тракторах МТЗ 80-МТЗ-82 производится после установки ГБЦ или периодической протяжки. Периодически необходимо потягивать головку блока цилиндров через каждые 1000 м/часов пробега трактора. В процессе эксплкатации происходит постоянное тепловое расширение деталей двигателя. Они подвергаются возникающим нагрузкам. Это приводит к ослаблению крепления ГБЦ.

- Прокладка головки блока сдавливается

- Просаживаются посадочные места головок крепежных болтов.

- Крепежные болты растягиваются.

В результате происходит ослабление прижатия ГБЦ к блоку цилиндров. И как следствие происходит прорыв отработанных газов из камеры сгорания. Газы имеют высокую температуру, Она может достигать выше 1000 градусов. Прокладка в местах прорыва газов прогорает. В результате приходится снимать головку блока для замены прокладки.

Установка прокладки ГБЦ д 240

Перед установкой прокладки необходимо тщательно очистить поверхности головки и блока цилиндров. От грязи и возможных остатков старой прокладки. Очищать поверхности лучше при помощи ножа. Он не повредит поверхности. Нельзя этого делать наждачной бумагой и тем более лепестковыми кругами. После их применения поверхности придут в негодность. Их необходимо будет фрезеровать. Даже незначительные углубления приведут к прорыву газов. А наждаком и даже металлической щеткой на болгарке их очень легко сделать.

В сучае если на двигателе установлена турбина. Требуется устанавливать фторопластовые кольца.

Турбина создает повышенное давление в камере сгорания. В результате чего увеличивается температура сжимаемого воздуха и его количество. Увеличивается и температура горения топлива в камере сгорания. Фторопластовые кольца выдерживают повышенные температуры. И защищают металлические части прокладки от прогорания.

Ставятся они очень просто. Наружные кромки колец имеют углубление. Его необходимо расширить. Получится паз. Этот паз устанавливается в прокладку по кругу. Лишний конец кольца обрезается.

Установка головки блока

Перед установкой необходимо:

- Внимательно осмотреть поверхности головки.

- Проверить плоскость головки. Поверить плоскость головки при помощи линейки. Если есть неплотные прилегания , измерить их глубину при помои щупа. Проще говоря щуп толщиной 0,1 мм не должен проходить между линейкой и поверхностью головки.

- Осмотреть посадочные места головок крепежных болтов. На наличие трещин. И в случае их обнаружения в эти места подвергнуть фрезеровке.

Чтобы трещины не продолжали расти. Снятую при фрезеровке поверхность компенсировать увеличенными шайбами.

Чтобы трещины не продолжали расти. Снятую при фрезеровке поверхность компенсировать увеличенными шайбами. - Если головки сняты требуется снять клапана. Для замены масло отражательных колпачков притирки клапанов. И осмотра седел и меж клапанных перегородок на наличие трещин

Если все в порядке головка устанавливается на прокладку. Вставляются крепежные болты.

Момент затяжки гбц д 240

затяжка ГБЦ д 240 производится в несколько этапов

- Требуется закрутить крепежные болты до их соприкосновения с поверхностью головки. На этом этапе не нужно прилагать большого усилия закручивания. Достаточно просто от руки довернуть все болты до своего места. Потому что головка должна сесть на свое место без перекосов. Обязательно требуется проверить что под головку ничего не попало. Трос, шланги, провода. Открученные кронштейны.

- Необходимо произвести предварительную затяжку болтов с моментом затяжки равным половине требуемого усилия. Это приблизительно 100 Н*М.

Затяжку требуется произвести при помощи динамометрического ключа. Это условие считается обязательным. Динамометрический ключ не только позволяет установить требуемое усилие затяжки. Но еще пожалуй самое главное его преимущество. Заключается в том. Что это усилие будет одинаковым для всех болтов. Если головка не прижата с нужным усилием. То что болты затянуты равномерно важнее. Затяжка должна производиться строго по порядку согласно схемы затяжки

Затяжку требуется произвести при помощи динамометрического ключа. Это условие считается обязательным. Динамометрический ключ не только позволяет установить требуемое усилие затяжки. Но еще пожалуй самое главное его преимущество. Заключается в том. Что это усилие будет одинаковым для всех болтов. Если головка не прижата с нужным усилием. То что болты затянуты равномерно важнее. Затяжка должна производиться строго по порядку согласно схемы затяжки - Окончательная затяжка ГБЦ д 240 производится с усилием 200 Н*м. Строго по порядку затяжки

Порядок затяжки ГБЦ д 240

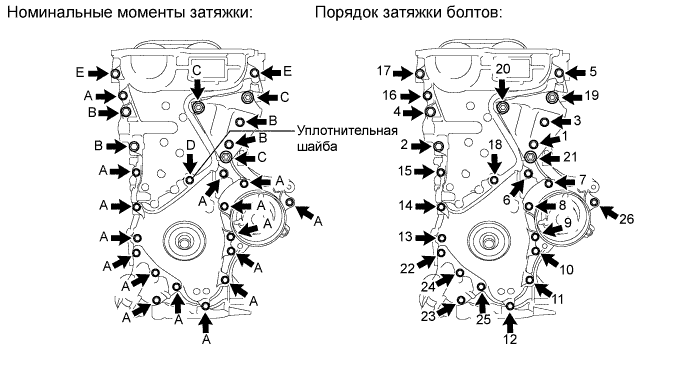

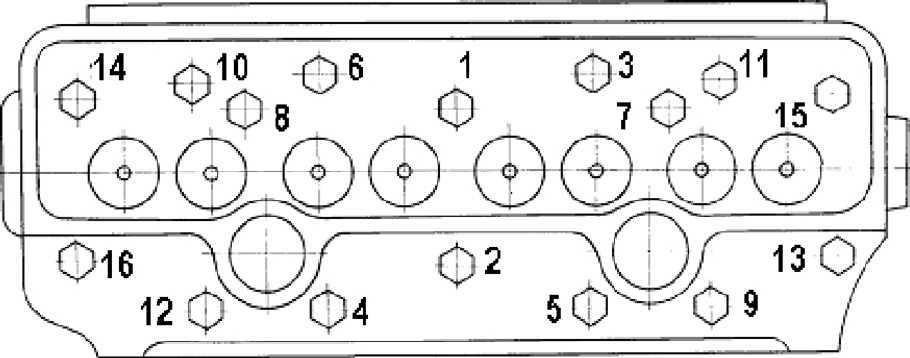

Порядок затяжки предусматривает в какой очередности должен затягиваться каждый болт головки блока цилиндров предоставлен в виде следующей схемы

Схема затяжки гбц д 240

После того как головка полностью затянута устанавливаются коромысла и производится регулировка клапанов. Подробно регулировка клапанов описана в этой статье.

Момент затяжки коленвала д 240

Правка коленчатого вала трактора МТЗ в процессе механической обработки не допускается. Допускается правка после накатки галтелей и после закалки ТВЧ. Стрела прогиба вала во время правки должна быть не более 1 мм.

Допускается правка после накатки галтелей и после закалки ТВЧ. Стрела прогиба вала во время правки должна быть не более 1 мм.

Вкладыши шатунных подшипников должны быть подобраны в соответствии с размерами шеек вала. Вкладыши должны сидеть в “постелях” шатунов и крышек с натягом от 0,22 до 0,080 мм.

При шлифовании шатунных шеек необходимо сохранять первоначальные радиусы кривошипа (62,5±0,04 мм) и галтелей (4мм).

Шероховатость обработанных поверхностей шатунных и коренных шеек должна соответствовать Ra Укладка коленвала Д-240

Перед сборкой каждый коленчатый вал должен быть проверен на магнитном или ультразвуковом дефектоскопе на отсутствие микро и макротрещин; а также проверен на соответствие подобранного комплекта вкладышей коренных подшипников размеру коренных шеек.

Механические повреждения (риски, вмятины, забоины и др.) на шейках и вкладышах коренных подшипников не допускаются.

Коренные шейки, вкладыши и гнезда подшипников надо протереть салфеткой и продуть сжатым воздухом.

Крышки коренных подшипников должны плотно входить в гнезда блока. Перестановка и перевертывание крышек коренных подшипников не допускаются.

Разукомплектовка вкладышей коренных подшипников не допускается. Вкладыши должны быть установлены в соответствующие гнезда блока цилиндров.

Коренные шейки и вкладыши перед укладкой коленчатого вала Д-243, 240, 245 надо смазать моторным маслом.

Упорные полукольца, устанавливаемые на стенки постели пятой коренной опоры и крышки подшипника, должны быть подобраны так, чтобы продольный люфт коленчатого вала после затяжки болтов коренных подшипников составлял 0.14. 0.37 мм.

Сухари клапанного механизма должны выступать над плоскостью шайбы на 0,5. 2,0 мм;

В комплект на один дизель надо подбирать поршни, шатуны и поршневые пальцы одинаковой весовой группы, разновес шатунов в комплекте с поршнями не должен превышать 30 г.

Коренные и шатунные шейки и вкладыши подшипников изготавливаются двух номинальных размеров.

Номинальные размеры шеек коленвала Д-245, 243, 240

Диаметр шейки вала, мм коренной / шатунной

1Н — 75. 25-0,083-0,101 / 68,25-0,077-0,096

25-0,083-0,101 / 68,25-0,077-0,096

2Н — 75.00-0,083-0,101 / 68,00-0,077-0,096

Номинальные размеры вкладышей подшипников коленвала МТЗ

Внутренний диаметр вкладыша, мм

коренной шейки / шатунной шейки

БН1 — 75,25-0,033-0,010 / 68,25 +0,025-0,010;

БН2 — 75.00-0,033-0,010 / 68,00 +0,025-0,010;

Коленчатые валы, шатунные и коренные шейки которых изготовлены по размеру второго номинала, имеют на первой щеке дополнительное обозначение: 2К — коренные шейки второго номинала; 2Ш — шатунные шейки второго номинала; 2КШ — шатунные и коренные шейки второго номинала.

Ремонтные размеры шеек коленвала Д-240, 243, 245

Диаметр шейки вала, мм

Д1 — 74,75-0,083-0101 / 67.75-0,077-0,096

Р1 — 74.50-0,083-0,101 / 67,50-0,077-0,096

Д2 — 74,25-0,083-0101 / 67.25-0,077-0,096

Р2 — 74.00-0,083-0,101 / 67,00-0,077-0,096

Д3 — 73,75-0,083-0101 / 66.75-0,077-0,096

Р3 — 73.50-0,083-0,101 / 66,50-0,077-0,096

Д4 — 73,25-0,083-0101 / 66. 25-0,077-0,096

25-0,077-0,096

Р4 — 73.00-0,083-0,101 / 66,00-0,077-0,096

Момент затяжки болтов крепления коренных подшипников должен быть 200. 220 Нм. При этом вал должен плавно, без заеданий, проворачиваться моментом не более 3 Нм.

При проверке затяжки болтов крепления крышек коренных подшипников на доворачивание величина крутящего момента не должна превышать 240 Нм.

Трещины и выкрашивание рабочей поверхности зубьев венца маховика трактора МТЗ не допускаются.

Уменьшение длины зубьев венца (без длины фаски) допускается до 16 мм (длина зубьев нового венца — 18 мм).

Износ зубьев венца маховика допускается до толщины 3,2 мм при высоте установки штангензубомера 2,40 мм (толщина зуба нового венца соответствует 4.73-0,28-0,38 мм).

Венец маховика перед напрессовкой необходимо нагреть до температуры 195. 200 С. Посадочные места маховика и венца не должны иметь забоин и заусенцев. Допускается зазор в сопряжении между торцовой поверхностью венца и маховика не более 0,5 мм в одном месте на дуге не более 60°.

Маховик Д-245, 243, 240 с венцом балансировать динамически в сборе с предварительно уравновешенным коленчатым валом путем сверления отверстий.

Если необходимо заменить передний подшипник первичного вала коробки передач, то перед снятием маховика с вала подшипник следует выпрессовать с помощью винтового съемника мод. И 803.16.000 или, сняв маховик, выпрессовать подшипник с помощью ударного съемника мод. 2476.

Установив захваты на торцы колец подшипника, их раздвигают резьбовым упором 3, а затем, при ударе груза в упор вала 5, выпрессовывают подшипник.

Поверхность маховика, сопряженная с поверхностью ведомого диска сцепления, шлифуется. Шероховатость поверхности должна быть не ниже Rа 1,0.

После ремонта коленчатого вала, а также устанавливаемого на него маховика, сцепления или шкива необходимо провести их балансировку.

Динамическую балансировку деталей, устанавливаемых на коленчатый вал МТЗ (маховик, шкив, коленчатого вала, нажимной и ведомый диски сцепления), проводить на станках мод. МС-970 или ПБМ-4. Менее точная статическая балансировка этих деталей производится на станках 40У-314.

МС-970 или ПБМ-4. Менее точная статическая балансировка этих деталей производится на станках 40У-314.

Балансировку коленвала, а также вместе с установленным на него маховиком и сцеплением следует проводить в динамическом режиме с грузами на шатунных шейках, заменяющими шатунно-поршневую группу на шатунной шейке.

Балансировочный груз состоит из двух одинаковых полуколец, соединенных двумя болтами, изготовленными из стали 40Х (ГОСТ 4543-71), с твердостью 35. 40 HRCэ.

Наружная, внутренняя поверхности определенных диаметров и торцы груза окончательно обрабатываются после соединения полуколец болтами. Внутренний диаметр груза равен D+0,025+0,010 мм, где D — диаметр шатунной шейки.

Смещение осей болтов относительно торцов и внутреннего диаметра груза должно быть не более 0,05 мм.

Болты должны быть одинаковой массы. Груз подгоняется по массе при уменьшении наружного диаметра с точностью +1 г и балансируется статически на оправке с точностью 2 г/см так, чтобы центр тяжести груза находился на оси груза и на середине его ширины.

После этого на наружную поверхность наносятся риски для обеспечения сборки полуколец в одном положении.

Масса грузов для балансировки коленвала Д-245, 243, 240 без пробок, с маховиком и сцеплением в сборе для шатунных шеек номинальных и ремонтных размеров подбирается в соответствии с рекомендациями ОГК ПО ММЗ.

Динамическая балансировка коленчатого к/вала с маховиком и сцеплением в сборе осуществляется относительно крайних коренных шеек при сверлении отверстий диаметром 15 мм (на глубину не более 15 мм, при расстоянии между ними не менее 5 мм) на расстоянии 184 мм от оси вала в незакрытых кожухом сцепления сегментах рабочей поверхности маховика или при сверлении отверстий в бобышках под пружинами нажимного диска сцепления.

Остаточный дисбаланс со стороны сцепления (маховика) должен быть не более 70 г/см.

Перед балансировкой на каждую шатунную шейку крепится груз, а ведомый диск сцепления центрируется относительно внутреннего диаметра подшипника на фланце с помощью первичного вала коробки передач или специальной оправки.

Картер сцепления (для дизелей автомобильных модификаций) монтируется на блок с помощью двух установочных штифтов, запрессованных в торец блока. При замене картер сцепления размещается на центрирующих штифтах и закрепляется болтами, момент затяжки 80. 100 Нм.

Поверхности картера сцепления, сопрягаемые с блоком цилиндров и с коробкой передач, могут иметь допуск плоскостности 0,15 мм.

Диаметр отверстий для болтов задней опоры дизеля должен быть в пределах 20,00. 20,28 мм. При превышении этих значений, допускается развертывание отверстий и установка втулок.

Допуск параллельности торцовых поверхностей картеров, сопрягаемых с блоком цилиндров дизеля и коробкой передач, составляет 0,05 мм на длине 100 мм.

Соосность отверстия, по которому центрируется коробка передач с осью коленчатого вала, и перпендикулярность оси коленчатого вала проверяется после установки вала.

Проверка ведется с помощью приспособления, укрепленного на фланце. Допуск радиального биения внутренней поверхности отверстия и торца картера сцепления относительно оси к/вала составляет 0,1 мм.

Перед сборкой каждый коленчатый вал должен быть проверен на магнитном или ультразвуковом дефектоскопе на отсутствие микро и макротрещин; а также на соответствие подобранного комплекта вкладышей коренных подшипников размеру коренных шеек.

Механические повреждения (риски, вмятины, забоины и др.) на шейках коленчатого вала и вкладышах коренных подшипников не допускаются.

Коренные шейки, вкладыши и гнезда подшипников надо протереть салфеткой и продуть сжатым воздухом.

Крышки коренных подшипников должны плотно входить в гнезда блока.

Перестановка и перевертывание крышек коренных подшипников не допускаются.

Раскомплектовка вкладышей коренных подшипников не допускается.

Вкладыши должны быть установлены в соответствующие гнезда блока цилиндров.

Коренные шейки и вкладыши перед укладкой коленчатого вала надо смазать моторным маслом.

Упорные полукольца, устанавливаемые на стенки постели пятой коренной опоры и крышки подшипника, должны быть подобраны так, чтобы продольный люфт коленчатого вала после затяжки болтов коренных подшипников составлял 0,14…0,37 мм.

Сухари клапанного механизма должны выступать над плоскостью шайбы на 0,5…2,0 мм;

В комплект на один дизель надо подбирать поршни, шатуны и поршневые пальцы одинаковой весовой группы, разновес шатунов в комплекте с поршнями не должен превышать 30 г.

Коренные и шатунные шейки и вкладыши подшипников коленчатого вала изготовляются двух номинальных размеров.

Номинальные размеры шеек коленчатого вала.

Ремонт поршневой группы двигателя Д-240/243.

В процессе ремонта детали поршневой группы трактора МТЗ-80, МТЗ-82 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами.

Если диагностические параметры достигли значений, превышающих допустимые, то дизель Д-240/243 разбирают. Для проведения технической экспертизы деталей снимают головку цилиндров и поддон картера.

Если после снятия головки на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора МТЗ-80, МТЗ-82 и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников, извлекают поршни в сборе с шатунами из гильз цилиндров.

Среди деталей поршневой группы поршневой группы двигателей Д-240/243 трактора МТЗ-80, МТЗ-82 износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров (рис. 1, 2).

Диаметр гильзы замеряют в месте наибольшего износа верхнего пояса гильзы сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна.

Гильзу Д-240/243 трактора МТЗ-80, МТЗ-82 заменяют при износе ее рабочей поверхности более 0,4 мм на диаметр или при овальности и конусности, превышающих 0,06 мм. Диаметр юбки поршня измеряют в плоскости, перпендикулярной к отверстию под поршневой палец.

Кроме диаметра юбки, у поршня контролируют зазоры по высоте между канавками поршня и поршневыми кольцами. Если зазор между канавкой поршня и новым поршневым кольцом превышает допустимый размер, поршень заменяют.

Рис. 1. Взаимное расположение деталей блока цилиндров Д-240/243 трактора МТЗ-80, МТЗ-82

1 — блок цилиндров; 2 — болт; 3 — рым-болт; 4, 10, 14 — прокладки; 5 — корпус сальника; 6 — задний лист дизеля; 7 — опора картера; 8 — крышки; 9 — крышка коренного подшипника; 11 — щит; 12 — крышка шестерен; 13 — опора; 15 — втулки; 16 — пробка; 17 — гильза цилиндра; 18 — кольца

гильзы

Рис. 2. Взаимное расположение деталей шатунн-поршневой группы Д-240/243 трактора МТЗ-80, МТЗ-82

1 — поршень; 2 — поршневые кольца; 3 — поршневой палец; 4 — втулка верхней головки шатуна; 5 — шатун; 6 — коренной вкладыш; 7 — маховик; 8 — крышка шатуна; 9 — вкладыш шатуна; 10 — коленчатый вал; 11 — противовес; 12 — болт

Основные показатели поршневой группы Д-240/243 трактора МТЗ-80, МТЗ-82

Зазор между юбкой поршня и гильзой цилиндра, мм: номинальный — 0,18—0,20 / допустимый — 0,26

Зазор в замке поршневых колец, мм: номинальный — 0,40—0,80 / допустимый — 4,0

Зазор по высоте между канавкой поршня и поршневым кольцом, мм:

— номинальный для компрессионных колец — 0,08—0,12 / для маслосъемных колец — 0,05—0,09

— допустимый — 0,30

При ремонте трактора МТЗ-80, МТЗ-82 поршневую группу Д-240/243 в сборе заменяют, если зазор (разность диаметров) между юбкой поршня и гильзой превышает допустимое значение. Гильзы из блока выпрессовывают специальным съемником.

Гильзы из блока выпрессовывают специальным съемником.

Если диаметры гильзы и поршня в пределах нормы, рекомендуется выпрессовать гильзу из блока, повернуть ее вокруг оси на 90°, так как гильза и поршень более всего изнашиваются в плоскости качания шатуна, и вновь запрессовать гильзу в блок.

Поршневые кольца Д-240/243 трактора МТЗ-80, МТЗ-82 заменяют, если зазор в замке кольца превышает допустимое значение при установке кольца в неизношенную верхнюю часть гильзы.

Перед оборкой поршневой группы проверяют параметры поршневого пальца, шатуна и состояние втулки верхней головки шатуна. Втулку заменяют при увеличении диаметра отверстия под поршневой палец или ослаблении посадки в верхней головке шатуна.

Поршневой палец и втулку верхней головки шатуна Д-240/243 трактора МТЗ-80, МТЗ-82 заменяют при зазоре между пальцем и втулкой более 0,06 мм. Палец заменяют при овальности и конусности более 0,02 мм.

Изгиб и скручивание шатуна проверяют на приборе. При сборке шатуна в его верхнюю головку вначале запрессовывают втулку.

Чтобы подогнать отверстие втулки верхней головки шатуна под поршневой палец, его обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием втулки верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала Д-240/243 трактора МТЗ-80, МТЗ-82 изготовлены с высокой точностью. Необходимый диаметральный зазор при неизменной постели подшипника обеспечивается соответствующим и диаметрами шеек коленчатого вала.

Поэтому вкладыши при ремонте дизеля заменяют без каких-либо подгоночных операций и только попарно.

Не допускаются: замена одного вкладыша из пары; опиливание или шабрение стыков вкладышей либо крышек подшипников; установка прокладок между вкладышами и постелью, между крышкой и шатуном. При замене размерная группа вкладышей должна соответствовать размерной группе шеек

коленчатого вала.

После ремонта перед установкой новых деталей поршневой группы Д-240/243 трактора МТЗ-80, МТЗ-82 их подбирают по размерным группам. Гильзы цилиндров сортируют на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки в нижней части. Поршни и гильзы цилиндров, устанавливаемые на один дизель, должны быть одной размерной группы.

Гильзы цилиндров сортируют на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки в нижней части. Поршни и гильзы цилиндров, устанавливаемые на один дизель, должны быть одной размерной группы.

Размерные группы цилиндров и поршней дизеля Д-240/243 трактора МТЗ-80, МТЗ-82

Обозначение размерной группы / Диаметр гильзы цилиндра, мм / Диаметр юбки поршня в нижней части по наибольшему измерению, мм

М — 110,00—110,02 / 109.88—109,90

С — 110,02—110,04 / 109.90—109,92

Б — 110,04—110,06 / 109,92—109,94

Обозначение размерных групп нанесено на нерабочем верхнем торце гильзы и на днище поршня Д-240/243 трактора МТЗ-80, МТЗ-82. Перед установкой гильзы в блок резиновые уплотнения заменяют. Гильзу устанавливают, нанося легкие удары молотком по ступенчатой оправке.

Если гильза входит в блок туго, то для ее запрессовки используют специальное винтовое приспособление. По окончаний запрессовки намеряют выступание бурта гильзы над поверхностью блока индикатором. Выступание бурта должно быть в пределах 0,065— 0,165 мм.

Выступание бурта должно быть в пределах 0,065— 0,165 мм.

В случае утопания гильз допускается установка медных прокладок под бурт гильзы. При подборе поршней обращают внимание на размерные группы поршневых пальцев; их внутренняя поверхность и бобышка поршня маркированы краской.

Поршни и поршневые пальцы Д-240/243 трактора МТЗ-80, МТЗ-82 подбирают одной размерной группы, что подтверждается одинаковой маркировкой. Поршневой палец запрессовывают в поршень, предварительно нагрев поршень в масле до температуры 70—80° С.

Разность между массами шатунов в сборе с поршнями, устанавливаемых на один дизель Д-240/243 трактора МТЗ-80, МТЗ-82, не должна превышать 15 г.

Упругость поршневых колец проверяют на специальном приспособлении. При зазоре в замках, равном 0,3—6,6 мм, упругость колец не должна превышать: первого (верхнего) — 60—82 Н, второго и третьего — 58—78 Н.

Поршневые кольца на поршень Д-240/243 трактора МТЗ-80, МТЗ-82 устанавливают в определенном порядке с использованием приспособления, которое предохраняет кольца от случайных поломок.

Кольца, установленные в канавки поршня, должны свободно перемещаться при поворачивании поршня и утопать в канавках под действием собственной массы.

Замки первого и третьего поршневых колец Д-240/243 трактора МТЗ-80, МТЗ-82 располагают в канавках поршня под углом 180° относительно замков второго и четвертого колец.

Поршень в сборе с кольцами и шатуном обильно смазывают дизельным маслом и посредством конусной оправки устанавливают в гильзу цилиндра, слегка постукивая по днищу поршня рукояткой молотка. Болты шатунных подшипников затягивают динамометрическим ключом в два — три приема.

Регулировочные данные при сборке двигателя Д-240/243 трактора МТЗ-80, МТЗ-82

Момент окончательной затяжки гаек крепления головки цилиндров, Нм — 150—170

Момент затяжки шатунных подшипников, Нм — 140—160

Зазор между стержнем клапана и бойком коромысла (тепловой зазор) на холодном дизеле, мм — 0,25—0,30. Поршень при нахождении в ВМТ не должен выступать выше поверхности блока более чем на 0,5 мм.

После ремонта и установки поршневой группы Д-240/243 трактора МТЗ-80, МТЗ-82 и крышек шатунных подшипников устанавливают масляный насос, его нагнетательные и всасывающие трубопроводы и закрывают поддон картера.

Прокладку картера с двух сторон смазывают графитной пастой или герметиком; в цилиндры заливают по 30—50 г дизельного масла. Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

Болты крепления головки блока Д-240/243 трактора МТЗ-80, МТЗ-82 затягивают динамометрическим ключом в определенной последовательности в два — три приема. Затем устанавливают штанги и оси коромысел в сборе с коромыслами.

Момент затяжки гаек крепления головки цилиндров и тепловые зазоры в клапанном механизме должны соответствовать регулировочным данным при сборке дизеля Д-240/243.

Момент затяжки головки д 240

Детали цилиндро-поршневой группы Д-240 трактора МТЗ-80 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами. Если диагностические параметры достигли значений, превышающих допустимые, то дизель разбирают.

Если диагностические параметры достигли значений, превышающих допустимые, то дизель разбирают.

Для проведения технической экспертизы деталей снимают головку цилиндров и поддон картера. Если после снятия головки на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников, извлекают поршни в сборе с шатунами из гильз цилиндров.

Среди деталей цилиндро-поршневой группы Д-240 трактора МТЗ-80 износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров (рис. 2.1.29, 2.1.30).

Диаметр гильзы замеряют (рис. 2.1.31) в месте наибольшего износа верхнего пояса гильзы сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна. Гильзу заменяют при износе ее рабочей поверхности более 0,4 мм на диаметр или при овальности и конусности, превышающих 0,06 мм.

Диаметр юбки поршня измеряют в плоскости, перпендикулярной к отверстию под поршневой палец (рис. 2.1.32). Кроме диаметра юбки, у поршня контролируют зазоры по высоте между канавками поршня и поршневыми кольцами (рис. 2.1.33). Если зазор между канавкой поршня и новым поршневым кольцом превышает допустимый размер, поршень заменяют.

Рис. 2.1.29. Взаимное расположение деталей блока цилиндров Д-240

1 — блок цилиндров; 2 — болт; 3 — рым-болт; 4, 10, 14 — прокладки; 5 — корпус сальника; 6 — задний лист дизеля; 7 — опора картера; 8 — крышки; 9 — крышка коренного подшипника; 11 — щит; 12 — крышка шестерен; 13 — опора; 15 — втулки; 16 — пробка; 17 — гильза цилиндра; 18 — кольца гильзы

Рис. 2.1.30. Взаимное расположение деталей кривошипно-шатунной группы

1 — поршень; 2 — поршневые кольца; 3 — поршневой палец; 4 — втулка верхней головки шатуна; 5 — шатун; 6 — коренной вкладыш; 7 — маховик; 8 — крышка шатуна; 9 — вкладыш шатуна; 10 — коленчатый вал; 11 — противовес; 12 — болт

Рис. 2.1.31. Измерение диаметра гильзы цилиндра МТЗ-80

2.1.31. Измерение диаметра гильзы цилиндра МТЗ-80

1 — индикаторный нутромер; 2 — гильза цилиндра; 3 — блок цилиндров

Рис. 2.1.32. Измерение диаметра юбки поршня

1 — микрометр; 2 — поршень

Рис. 2.1.33. Измерение зазора между канавкой поршня и поршневым кольцом

1 — кольцо; 2 — поршень; 3 — пластинчатый щуп

Основные показатели поршневой группы двигателя Д-240 трактора МТЗ-80

Зазор между юбкой поршня и гильзой цилиндра, мм:

— номинальный — 0,18—0,20 — допустимый — 0,26

Зазор в замке поршневых колец, мм:

— номинальный — 0,40—0,80 — допустимый — 4,0

Зазор по высоте между канавкой поршня и поршневым кольцом, мм:

— для компрессионных колец — 0,08—0,12 — для маслосъемных колец — 0,05—0,09 — допустимый — 0,30

Цилиндро-поршневую группу в сборе заменяют при зазоре (разности диаметров) между юбкой поршня и гильзой, превышающем допустимое значение. Гильзы из блока выпрессовывают специальным съемником (рис. 2.1.34).

2.1.34).

Рис. 2.1.34. Выпрессовка гильзы из блока цилиндров Д-240

1 — гильза цилиндра; 2 — съемник; 3 — блок цилиндров

Если диаметры гильзы и поршня в пределах нормы, рекомендуется выпрессовать гильзу из блока, повернуть ее вокруг оси на 90°, так как гильза и поршень более всего изнашиваются в плоскости качания шатуна, и вновь запрессовать гильзу в блок.

Поршневые кольца заменяют, если зазор в замке кольца превышает допустимое значение при установке кольца в неизношенную верхнюю часть гильзы.

Перед оборкой поршневой группы проверяют параметры поршневого пальца, шатуна и состояние втулки верхней головки шатуна. Втулку заменяют при увеличении диаметра отверстия под поршневой палец или ослаблении посадки в верхней головке шатуна.

Поршневой палец и втулку верхней головки шатуна заменяют при зазоре между пальцем и втулкой более 0,06 мм. Палец заменяют при овальности и конусности более 0,02 мм. Изгиб и скручивание шатуна проверяют на приборе КИ-724. При сборке шатуна в его верхнюю головку вначале запрессовывают втулку (рис. 2.1.36).

При сборке шатуна в его верхнюю головку вначале запрессовывают втулку (рис. 2.1.36).

Рис. 2.1.36. Запрессовка втулки в верхнюю головку шатуна

1 —втулка; 2 — пресс; 3 — шатун

Чтобы подогнать отверстие втулки верхней головки шатуна под поршневой палец, его обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием втулки верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Читать также: Как засухарить клапана без рассухаривателя

Тонкостенные сменные вкладыши шатунных подшипников коленвала МТЗ-80 изготовлены с высокой точностью. Необходимый диаметральный зазор при неизменной постели подшипника обеспечивается соответствующими диаметрами шеек коленчатого вала. Поэтому вкладыши при ремонте дизеля заменяют без каких-либо подгоночных операций и только попарно.

Не допускаются: замена одного вкладыша из пары; опиливание или шабрение стыков вкладышей либо крышек подшипников; установка прокладок между вкладышами и постелью, между крышкой и шатуном. При замене размерная группа вкладышей должна соответствовать размерной группе шеек коленчатого вала.

При замене размерная группа вкладышей должна соответствовать размерной группе шеек коленчатого вала.

Перед установкой новых деталей цилиндро-поршневой группы их подбирают по размерным группам. Гильзы цилиндров сортируют на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки в нижней части. Поршни и гильзы цилиндров, устанавливаемые на один дизель, должны быть одной размерной группы.

Размерные группы цилиндров и поршней дизеля Д-240

Группы/Диаметр гильзы цилиндра, мм/Макс. диаметр юбки поршня в нижней части, мм

М — 110,00—110,02 / 109.88—109,90 С — 110,02—110,04 / 109.90—109,92 Б — 110,04—110,06 / 109,92—109,94

Обозначение размерных групп нанесено на нерабочем верхнем торце гильзы и на днище поршня. Перед установкой гильзы в блок резиновые уплотнения заменяют. Гильзу устанавливают, нанося легкие удары молотком по ступенчатой оправке (рис. 2.1.37).

Если гильза входит в блок туго, то для ее запрессовки используют специальное винтовое приспособление (рис. 2.1.38). По окончании запрессовки намеряют выступание бурта гильзы над поверхностью блока индикатором (рис. 2.1.39). Выступание бурта должно быть в пределах 0,065— 0,165 мм.

2.1.38). По окончании запрессовки намеряют выступание бурта гильзы над поверхностью блока индикатором (рис. 2.1.39). Выступание бурта должно быть в пределах 0,065— 0,165 мм.

Рис. 2.1.38. Запрессовка гильзы цилиндра винтовым приспособлением

1 — приспособление; 2 — блок цилиндров; 3 — гильза цилиндра

Рис. 2.1.39. Проверка выступания бурта гильзы цилиндра

1 — индикатор; 2 — гильза цилиндра; 3 — блок цилиндров

В случае утопания гильз допускается установка медных прокладок под бурт гильзы. При подборе поршней обращают внимание на размерные группы поршневых пальцев; их внутренняя поверхность и бобышка поршня маркированы краской. Поршни и поршневые пальцы Д-240 трактора МТЗ-80 подбирают одной размерной группы, что подтверждается одинаковой маркировкой.

Поршневой палец запрессовывают в поршень, предварительно нагрев поршень в масле до температуры 70—80° С. Разность между массами шатунов в сборе с поршнями, устанавливаемых на один дизельный двигатель, не должна превышать 15 г.

Упругость поршневых колец проверяют на приспособлении МИП-100. При зазоре в замках, равном 0,3—6,6 мм (рис. 2.1.41), упругость колец не должна превышать: первого (верхнего) — 60—82 Н, второго и третьего — 58—78 Н.

Поршневые кольца на поршень устанавливают в определенном порядке с использованием приспособления, которое предохраняет кольца от случайных поломок (рис. 2.1.42). Кольца, установленные в канавки поршня, должны свободно перемещаться при поворачивании поршня и утопать в канавках под действием собственной массы.

Рис. 2.1.41. Измерение зазора в замке поршневого кольца

1 — пластинчатый щуп; 2 — поршневое кольцо

Рис. 2.1.42. Установка поршневого кольца

1 — поршень; 2 — приспособление; 3 — поршневое кольцо

Рис. 2.1.43. Конусная оправка для установки поршня

1 — поршень; 2 — оправка

Рис. 2.1.44. Установка поршня с шатуном в блок цилиндров МТЗ-80

1 — блок цилиндров; 2 — поршень; 3 — оправка

Замки первого и третьего поршневых колец располагают в канавках поршня под углом 180° относительно замков второго и четвертого колец.

Поршень в сборе с кольцами и шатуном обильно смазывают дизельным маслом и посредством конусной оправки (рис. 2.1.43) устанавливают в гильзу цилиндра, слегка постукивая по днищу поршня рукояткой молотка (рис. 2.1.44). Болты шатунных подшипников затягивают динамометрическим ключом в два — три приема.

Регулировочные данные при сборке дизеля Д-240

Момент окончательной затяжки гаек крепления головки цилиндров, Нм — 150—170

Момент затяжки шатунных подшипников, Нм — 140—160

Зазор между стержнем клапана и бойком коромысла (тепловой зазор) на холодном дизеле, мм — 0,25—0,30

Поршень при нахождении в ВМТ не должен выступать выше поверхности блока более чем на 0,5 мм. После установки поршневой группы и крышек шатунных подшипников устанавливают масляный насос, его нагнетательные и всасывающие трубопроводы и закрывают поддон картера.

Прокладку картера с двух сторон смазывают графитной пастой (40% графитного порошка и 60% дизельного масла) или герметиком «Эластосил 137-83»; в цилиндры заливают по 30—50 г дизельного масла. Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

Болты крепления головки затягивают динамометрическим ключом (рис. 2.1.45) в определенной последовательности (рис. 2.1.46) в два — три приема. Затем устанавливают штанги и оси коромысел в сборе с коромыслами.

Читать также: Новинки авто из китая

Момент затяжки гаек крепления головки цилиндров и тепловые зазоры в клапанном механизме должны соответствовать регулировочным данным при оборке дизеля МТЗ-80.

Рис. 2.1.45. Затяжка болтов крепления головки цилиндров Д-240

1 — динамометрический ключ; 2 — головка цилиндров

Рис. 2.1.46. Порядок затяжки болтов крепления головки цилиндров

Затяжка болтов ГБЦ двигателя Д-240

Затяжку болтов ГБЦ следует проверять, через 40 т км пробега и в тех случаях после установки ГБЦ ремонтов двигателя, и через пару дней работы, для усадки прокладки ГБЦ. Если этого не сделать, то возможно прогорание прокладки ГБЦ, и еще течь охлаждающей жидкости в поддон двигателя.

Затяжку болтов делаем на прогретом двигателе, примерно 60 градусов в следующем порядке.

Затяжка болтов ГБЦ

- Откручиваем верхнюю крышку клапанов.

- Откручиваем ось коромысел (не забудьте про масленый подвод).

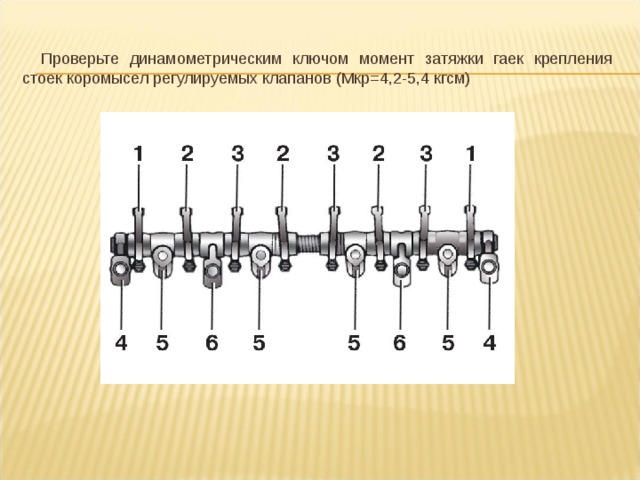

- Проверьте затяжку всех болтов головки блока динамометрическим ключом в определенной последовательности, как показано на рисунке. Момент затяжки ключом 220-10Нм. После протяжки болтов ГБЦ установите на место ось коромысел, протяните стойки. Далее произведите регулировку зазоров клапанов.

Динамометрический ключ

Регулировку клапанов вы можете произвести самостоятельно. Необходимо регулировать клапана на двигателе в некоторых случаях. Это делается после каждого снятия ГБЦ-головки блока цилиндров, после 480 мото часов работы двигателя, после протяжки ГБЦ, при стуке клапанов, после обкатки нового двигателя, и своевременном ТО двигателя.

Регулировку клапанов двигателя МТЗ необходимо делать на прогретом двигателе градусов 60-40. Перед регулировкой обязательно протяните крепление стоек вала коромысел. От правильной регулировке клапанов зависит работа вашего двигателя, его долговечность, а также расход топлива.

Перед регулировкой обязательно протяните крепление стоек вала коромысел. От правильной регулировке клапанов зависит работа вашего двигателя, его долговечность, а также расход топлива.

Особенности регулировки клапанов

На тракторы Минского завода устанавливаются двигатели МТЗ Д 240. Это мощный дизельный четырехцилиндровый агрегат мощностью 80 л. с. с неразделённой камерой сгорания горючей смеси. Реже встречаются двенадцатицилиндровые агрегаты, выпускаемые Ярославским моторным заводом (ЯМЗ). Регулировка клапанов на этих моторах не имеет принципиальных отличий от других дизельных агрегатов отечественного производства.

Зазоры коромысел и клапанов проверяют через каждые 480 часов работы, а также после любого ремонта или снятия цилиндров. Зазоры на непрогретом двигателе должны составлять не более 0,25 мм.

Регулировка

Регулировку клапанов будем делать по моему упрощенному способу, с помощью ТНВД. Для регулировки нам потребуется инструмент, такой как ключ на 32 крутить коленвал, ключ на 14 для затяжки контргайки коромысла, отвертка, щуп, ключ на 19.

Снимаем верхнюю крышку клапанов, откручиваем трубки высокого давления на ТНВД. Ключом на 32 крутим колен вал за болт шкива и сверху ТНВД смотрим где у нас выступит солярка, значит там и ВМТ этого цилиндра. Далее дело техники, ослабляем контр гайку на 14 ключом, устанавливаем щуп и производим регулировку отверткой. Щуп должен ходить с закусыванием плотно, между клапаном и коромыслом. Зазоры идут такие; 0,25 впускной, 0,30 впускной. Порядок работы цилиндров 1,3,4,2. Таким способом регулируем по очереди все цилиндр двигателя.

СМОТРИТЕ ВИДЕО

Тракторные двигатели МТЗ оснащаются съемной головкой, которая устанавливается на блоке цилиндров и крепится болтами. От корректности установки деталей и соблюдения момента затяжки ГБЦ МТЗ зависит надежность работы силового агрегата. При прорыве выхлопных газов или охлаждающей жидкости снижается мощность, разрушаются компоненты поршневой группы и газораспределительного механизма мотора.

Особенности регулировки клапанов

На тракторы Минского завода устанавливаются двигатели МТЗ Д 240. Это мощный дизельный четырехцилиндровый агрегат мощностью 80 л. с. с неразделённой камерой сгорания горючей смеси. Реже встречаются двенадцатицилиндровые агрегаты, выпускаемые Ярославским моторным заводом (ЯМЗ). Регулировка клапанов на этих моторах не имеет принципиальных отличий от других дизельных агрегатов отечественного производства.

Это мощный дизельный четырехцилиндровый агрегат мощностью 80 л. с. с неразделённой камерой сгорания горючей смеси. Реже встречаются двенадцатицилиндровые агрегаты, выпускаемые Ярославским моторным заводом (ЯМЗ). Регулировка клапанов на этих моторах не имеет принципиальных отличий от других дизельных агрегатов отечественного производства.

Зазоры коромысел и клапанов проверяют через каждые 480 часов работы, а также после любого ремонта или снятия цилиндров. Зазоры на непрогретом двигателе должны составлять не более 0,25 мм.

Порядок регулировки клапанов

Существуют разные способы, как отрегулировать клапана на МТЗ 82. Различаются они методом поиска ВМТ (высшей мертвой точки), в которой и нужно проводить проверку и регулировку. ВМТ можно определить по появлению топлива в цилиндрах или по упору клапана в поршень при нажатии (ход должен составлять около 10 мм). Некоторые мастера выставляют метки на шкиве коленвала или ориентируются по отверстию в плите и положению маховика.

Однако проще и надёжнее следовать инструкции производителя и придерживаться такого порядка:

Регулировка клапанов с протяжкой головки цилиндров

Протяжка – важная процедура, поддерживающая надёжное соединение головки и блока цилиндров, что защищает двигатель от утечки масла и обеспечивает его нормальную работу. На современных моторах устанавливают особые пружинные болты, поддерживающие нужный момент затяжки. Но на двигателях типа Д 240 желательно эту операцию проводить в профилактических целях, совмещая с регулировкой клапанов и любым ремонтом головки блока.

Контроль затяжки выполняется только специальными динамометрическими ключами. Порядок затяжки головки стандартный – сначала центральные гайки, затем остальные по принципу «крест-накрест». Момент затяжки ГБЦ – 150—170 Н-м. Недостаточный момент указывает на то, что прочность болта недостаточна, и он может разрушиться. Такой болт нужно заменить. В обратной ситуации, болт также подлежит замене как имеющий повышенную прочность. Это важно, потому что болты головки блока работают в режиме «нагрев – охлаждение» и нуждаются в особом внимании.

Это важно, потому что болты головки блока работают в режиме «нагрев – охлаждение» и нуждаются в особом внимании.

Одновременно контролируется состояние прокладок, при необходимости они заменяются на новые.

Важность правильной затяжки ГБЦ

Головка блока удерживается на картере болтами, которые равномерно распределяют усилие сжатия деталей, предотвращая разрушение прокладки раскаленными газами. Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

При превышении момента затяжки происходит деформация болта и резьбы, нарезанной в теле блока. Из-за растяжения стержня соединительной детали нарушается равномерность сопряжения плоскостей головки и блока, что приводит к пробою прокладки потоком газов. Аналогичная проблема возникает, если затянуть болты крепления головки цилиндров к блоку с недостаточным усилием.

Момент затяжки болтов головки блока цилиндров

Зависит от версии вашего автомобиля, на старых отечественных машинах их только два, на более современных версиях уже 4. Решившись на самостоятельную затяжку болтов ГБЦ приготовьте достаточно теплое помещение, или если вы собираетесь делать ремонт в теплое время года выберите день с погодными условиями, когда температура достигает более 20 градусов тепла. Если же проводите ремонт в холодное время года, подготовьте обогреваемое помещение, в котором будет удобно работать.

При ремонтных работах не забывайте очищать все болты, соединения от грязи, излишков масла, особенно, если в конструкции протекла прокладка. После каждой манипуляции затяжки желательно ждать 20 минут, пока металл придёт в изначальную форму, чтобы избежать перегрева и деформации металлического корпуса.

Желательно посмотреть момент затяжки на гбц вашего автомобиля в оригинальном справочнике вашей машины или узнать у опытного механика, компетентного в этих вопросах. Обязательно утоните модель и год выпуска своего автомобиля, чтобы не ошибиться.

Обязательно утоните модель и год выпуска своего автомобиля, чтобы не ошибиться.

Соблюдайте правильный порядок затяжки болтов гбц, иначе работу придётся переделывать, ваши старания окажутся напрасны.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

Читать также: Т образный перекресток знак

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Нормативное усилие не должно превышать 60 Н/м, при повышенном сопротивлении вращению необходимо найти причину неисправности.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Порядок затяжки ГБЦ и усилие затяжки

Крепежные болты затягиваются динамометрическим инструментом в соответствии со схемой, приведенной в технической документации. Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Окончательная фиксация деталей производится усилием 190-210 Н/м (атмосферная модель) или 230-250 Н/м (версии с наддувом), прилагать большее усилие категорически запрещено.

Если хотя бы 1 крепежный элемент прокручивается в теле блока или произошел обрыв стержня (или срыв головки), то потребуется демонтировать головку и восстановить резьбу. Эксплуатация мотора с поврежденным элементом крепления головки не допускается.

Контрольная, повторная обтяжка ГБЦ

Контрольная протяжка производится после обкатки силового агрегата, регламентная проверка выполняется через 1000 часов работы дизеля. Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

После проведения протяжки требуется установить на штатные места снятые детали головки цилиндров, а затем проверить корректность установки зазора между бойком коромысла и торцом стержня клапана. Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Регулировка клапанного механизма выполняется вращением винта (после отворачивания контрящей гайки) начиная с первого цилиндра (от шкива). Для корректной установки зазора поршень выставляется в положение верхней крайней точки (определяется по моменту перекрытия клапанов). После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.

После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.

Момент затяжки коренных д 240. Дизельные двигатели грузовых автомобилей и тракторов. Запасные части, регулировки и ремонт

Шатун МТЗ

является одним из компонентов кривошипно-шатунного механизма двигателя.

Изготовлен из высокоуглеродистой или легированной стали способом штамповки.

Для улучшения прочности материал подвергают закалке.

Шатун шарнирно соединяет поршни с коленвалом.

Возникающая переменная нагрузка вызывает сжатие, растяжение или изгиб стержня.

Шатун передает усилия от коленвала к поршню и наоборот в зависимости от соотношения действующих сил.

Особенности устройства шатуна двигателя

Шатун двигателя состоит из следующих элементов:

- Верхняя и нижняя головки;

- Стержень;

- Крышка;

- Шайба;

- Болт.

Главная часть шатуна — нижняя головка. В деталь вставлены тонкостенные вкладыши, сделанные из стали или залитые свинцовой бронзой. Нижняя головка разъемная.

Нижняя головка разъемная.

Для улучшения приработки поверхность лудят.

Специальные усики фиксируют смещение вкладышей. Верхняя головка соединяет шатун с поршнем при помощи пальца. Осуществляется возвратно-поступательное движение.

Нижняя головка предназначена непосредственно для связи с коленчатым валом.

Стержень шатуна двигателя выполняет сложное колебательное движение. обтекаемой формы выполнено с двутавровым сечением.

При необходимости подачи масла в стержне может находиться канавка. Штампованный шатун МТЗ

растягивается и изгибаются под действием силы инерции и давления газов.

Поэтому конструкция механизма должна обеспечить его жесткость и прочность. На шатуне двигателя имеется масляная канавка и приливы. На крышке предусмотрен паз и отверстия, используемые для смазки.

Шатунные болты предназначены для крепления съемной части.

Они работают при непрерывной нагрузке. Изготовлены из хромоникелевой либо хромистой стали, подверженной термической обработке. Болты плотно установлены в развернутое тело и крышку шатуна двигателя.

Болты плотно установлены в развернутое тело и крышку шатуна двигателя.

Могут прикручиваться гайками. Затяжку крепежа выполняют с определенным усилием (не более 60 кг). У деталей с косым разъемом нижней головки болт вкручивается в тело.

Такое соединение усложняет ремонт шатуна. Болты фиксируются при помощи стопорных шайб и проволоки.

Ремонт шатуна

Шатун двигателя подвержен износу.

Для проверки изгиба и скручивания детали используют прибор КИ-274.

Палец в шатуне должен легко проворачиваться рукой и выпадать под действием веса человека. Шатуны и пальцы устанавливают со своими крышками, соблюдая точное их положение до разборки.

Расточку постели осуществляют только когда узел в сборе. Гайки затягивают с усилием не более 240 Н.

Менять крепеж и крышки местами запрещено. Поршни с шатунами двигателя собирают таким образом, чтобы выемка на дне первой детали не оказалась на стороне распредвала.

При ремонте шатуна и последующей сборке в верхнюю головку запрессовывают втулку.

Дефекты шатуна

Возможны следующие неисправности шатунного комплекта:

- Отложение смол и нагара;

- Износ канавок, отверстий под палец;

- Срыв резьбы шатунных болтов;

- Износ вкладыша, шейки, пальца, втулки;

- Смятие усиков фиксации вкладыша.

Если износилась поверхность под втулку, шатун двигателя

растачивается с интервалом в 0,5 мм.

Для исправления дефекта применяют алмазно-расточной станок. После ремонта шатуна проверяют правильность установки отверстия в вертикали по резцу.

Регулировки выполняют опорой. При износе головок шатуна необходимо наращивание гальваническим железнением.

Отклонение осей верхней головки по отношению к нижней должно составлять 0,05 мм на длину 100 мм.

Для определения параметра используют специальные приборы.

Во время ремонта шатуна разрешается разогревать стержень пламенем газовой горелки для устранения недопустимых отклонений.

___________________________________________________________________________

Цилиндро-поршневая группа дизельного двигателя Д-240

Детали поршневой группы Д-240 трактора МТЗ-80,

МТЗ-82 заменяют при

увеличенном расходе картерного масла или повышенном проникновении

газов в картер дизеля, замеренных диагностическими средствами.

Если

диагностические параметры достигли значений, допустимых в

эксплуатации, то дизель разбирают для технической экспертизы,

которую проводят путем осмотра и микрометража деталей поршневой

группы с целью замены непригодных, износившихся деталей.

Чтобы выполнить техническую экспертизу деталей, снимают головку

цилиндров и поддон картера. Если после снятия головки цилиндров на

поверхности блока обнаружатся трещины, то дальнейшую разборку

прекращают, дизель снимают с трактора и отправляют в ремонт.

При

отсутствии явных дефектов демонтируют масляный насос, трубопроводы и

крышки шатунных подшипников. Поршни в сборе с шатунами извлекают из

гильз цилиндров.

В поршневой износу наиболее подвержены: поршневые

кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных

подшипников, гильзы цилиндров.

В первую очередь индикаторным

нутромером замеряют диаметр гильзы цилиндра в месте наибольшего

износа в верхнем поясе гильзы — сначала в плоскости, параллельной

оси коленчатого вала, а затем в плоскости качания шатуна.

Диаметр юбки поршня двигателя измеряют в плоскости,

перпендикулярной отверстию поршневого пальца. Наряду с измерением

диаметра юбки поршня контролируют изношенность канавок головки

поршня по высоте пластинчатым щупом и новым кольцом.

Если зазор

между канавками поршня и кольцом превышает допустимые размеры,

поршень заменяют. Если овальность и диаметр гильзы выше, а диаметр

поршня ниже значений, указанных в таблице, то и их заменяют.

Поршневую группу Д-240 трактора МТЗ-80, МТЗ-82 заменяют при зазоре между поршнем и гильзой,

превышающем указанные значения. Гильзы из блока выпрессовывают

специальным съемником.

Если диаметр гильзы и поршня у дизелей с

водяным охлаждением в пределах нормы, то рекомендуется удалить

гильзы из блока и повернуть их на 90 градусов вокруг оси, так как

они более всего изнашиваются в плоскости качания шатуна.

Поршневые

кольца заменяют, если зазор в замке кольца превышает данные,

если их установить в неизношенную верхнюю часть гильзы.

Зазоры поршневых колец и поршней дизеля Д-240

Зазор между юбкой поршня и цилиндром, мм:

Нормальный — 0,18…0,20

Допустимый — 0,26

Зазор в замке поршневых колец, мм:

Нормальный — 0,40…0,80

Допустимый — 4,0

Зазор по высоте канавок поршня, мм:

Компрессионых — 0,08…0,12

Маслосъемных — 0,05…0,09

Допустимый — 0,30

Перед сборкой поршневой группы трактора МТЗ-80, МТЗ-82 проверяют параметры поршневого пальца

шатуна и состояние втулки его верхней головки. Втулку заменяют

при увеличении ее отверстия под поршневой палец или прославлении

посадки втулки в отверстии верхней головки шатуна.

Поршневой палец и

втулку верхней головки шатуна заменяют при зазоре между пальцем и

втулкой более 0,06 мм или овальности и конусности поверхности пальца

под втулку более 0,02 мм.

Изгиб и скручивание проверяют на приборе. Для всех дизелей изгиб

шатуна не должен превышать 0,08 мм, а скручивание — 0,12 мм. При

При

сборке шатуна вначале запрессовывают втулку в его

верхнюю головку.

Чтобы улучшить чистоту поверхности, и окончательно

подогнать отверстия под поршневой палец, отверстие обрабатывают

регулируемой разверткой или раскаткой. Зазор между отверстием

верхней головки шатуна и поршневым пальцем должен быть не более 0,03

мм.

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала

двигателя Д-240 изготавливают с высокой точностью. Необходимый

диаметральный зазор при неизменной постели подшипника обеспечивается

соответствующими диаметрами шеек коленчатого вала, поэтому вкладыши

при ремонте дизеля заменяют без каких-либо подгоночных операций,

только попарно.

Не допускается заменять один вкладыш из пары, а также спиливать или

пришабривать стыки вкладышей или крышек подшипников, устанавливать

прокладки между вкладышами и постелью, между крышкой и шатуном. При

замене вкладышей их устанавливают того же размера, что и шейки

коленчатого вала.

Перед сборкой поршневой группы, связанной с установкой новых

деталей, их подбирают по размерным группам. Сортируют гильзы

Сортируют гильзы

цилиндров на размерные группы по внутреннему диаметру, а поршни — по

наружному диаметру юбки.

Поршни и гильзы двс Д-240, устанавливаемые на

дизель, должны быть одной размерной группы, как указано в таблице.

Обозначение размерных групп для гильз нанесено на нерабочем верхнем

торце гильзы, для поршня — на его днище. Перед установкой гильзы в

блок осматривают состояние уплотнительных колец и нижних посадочных

мест под гильзу в блоке цилиндров. Как правило, резиновые уплотнения

заменяют.

Номинальные и ремонтные размеры

шатунно-поршневой группы дизеля

Д-240

Обозначение размеров Диаметр гильзы цилиндра, мм

Диаметр юбки поршня в нижней части, мм

М

104,82.-104,84

105,00.-105,02

С

104,84.-104,86

105,02.-105,04

Б

106,86.-104,88

105,04.-105,06

При подборе поршней двс Д-240 обращают внимание на размерные группы

поршневых пальцев, их внутреннюю поверхность и бобышку поршня,

маркированную краской.

Поршни и поршневые пальцы подбирают одной размерной группы с

одинаковой маркировкой.

Поршневой палец запрессовывают в поршень после его

предварительного нагрева в масле до температуры 70…80°С. Разница в

массе шатунов в сборе с поршнями для дизелей — 15 г. Поршневые

кольца на поршень устанавливают в определенном порядке

приспособлением, предохраняющим кольца от случайных поломок.

Основные параметры поршневых колец дизеля Д-240

Поршневое кольцо Рабочий зазор, мм Упругость, Н

Первое (верхнее)

0,3.-0,6

60…82

Второе, третье

0.3…0.6

68…78

Кольца, установленные в канавки поршня, должны

свободно перемещаться при его поворачивании и утопать в канавках под

действием собственной массы. Замки первого и третьего поршневых

колец располагают в канавках поршня под углом 180° относительно

замков второго и четвертого маслосъемных колец.

Затем поршень и

кольца обильно смазывают дизельным маслом и, пользуясь конусной

оправкой, устанавливают в гильзу цилиндра. Поршень не может

выступать выше поверхности блока более чем на 0,5 мм.

Цилиндропоршневая группа. Ремонт дизеля трактора

МТЗ-82

Детали цилиндропоршневой группы заменяют при увеличенном расходе

картерного масла или повышенном проникновении газов в картер дизеля,

замеренных диагностическими средствами.

Если диагностические параметры достигли значений, превышающих

допустимые, то дизель разбирают.

Для проведения технической экспертизы деталей снимают головку цилиндров

и поддон картера. Если после снятия головки на поверхности блока

обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с

трактора и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и

крышки шатунных подшипников, извлекают поршни в сборе с шатунами из

гильз цилиндров.

Среди деталей цилиндропоршневой группы износу наиболее подвержены:

поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши

шатунных подшипников, гильзы цилиндров (рис. 2.1.29, 2.1.30).

Диаметр гильзы замеряют (рис. 2.1.31) в месте наибольшего износа

2.1.31) в месте наибольшего износа

верхнего пояса гильзы сначала в плоскости, параллельной оси коленчатого

вала, а затем в плоскости качания шатуна. Гильзу заменяют при износе ее

рабочей поверхности более 0,4 мм на диаметр или при овальности и

конусности, превышающих 0,06 мм.

Диаметр юбки поршня измеряют в плоскости, перпендикулярной к отверстию

под поршневой палец (рис. 2.1.32).

Кроме диаметра юбки, у поршня контролируют зазоры по высоте между

канавками поршня и поршневыми кольцами (рис. 2.1.33).

Если зазор между канавкой поршня и новым поршневым кольцом превышает

допустимый размер, поршень заменяют.

Рис. 2.1.29. Взаимное расположение деталей блока цилиндров:

1 — блок цилиндров; 2 — болт; 3 — рым-болт; 4, 10, 14 — прокладки; 5

— корпус сальника; 6 — задний лист дизеля; 7 — опора картера; 8 —

крышки; 9 — крышка коренного подшипника; 11 — щит; 12 — крышка

шестерен; 13 — опора; 15 — втулки; 16 — пробка; 17 — гильза

цилиндра; 18 — кольца гильзы

Рис. 2.1.30. Взаимное расположение деталей кривошипно-шатунной

2.1.30. Взаимное расположение деталей кривошипно-шатунной

группы:

1 — поршень; 2 — поршневые кольца; 3 — поршневой палец; 4 — втулка

верхней головки шатуна; 5 — шатун; 6 — коренной вкладыш; 7 —

маховик; 8 — крышка шатуна; 9 — вкладыш шатуна; 10 — коленчатый вал;

11 — противовес; 12 — болт

Рис. 2.1.31. Измерение диаметра гильзы цилиндра: | |

Рис. | |

Рис. 2.1.33. Измерение зазора между канавкой поршня и поршневым |

Основные показатели цилиндропоршневой группы

Зазор между юбкой поршня и гильзой цилиндра, мм: | |

номинальный | |

допустимый | |

Зазор в замке поршневых колец, мм: | |

номинальный | |

допустимый | |

Зазор по высоте между канавкой поршня и поршневым кольцом, мм: | |

для компрессионных колец | |

для маслосъемных колец | |

допустимый |

Цилиндропоршневую группу в сборе заменяют при зазоре (разности

диаметров) между юбкой поршня и гильзой, превышающем допустимое

значение.

Гильзы из блока выпрессовывают специальным съемником (рис. 2.1.34).

Рис. 2.1.34. Выпрессовка гильзы из блока цилиндров:

1 — гильза цилиндра; 2 — съемник; 3 — блок цилиндров

Если диаметры гильзы и поршня в пределах нормы, рекомендуется

выпрессовать гильзу из блока, повернуть ее вокруг оси на 90°, так как

гильза и поршень более всего изнашиваются в плоскости качания шатуна, и

вновь запрессовать гильзу в блок.

Поршневые кольца заменяют, если зазор в замке кольца превышает

допустимое значение при установке кольца в неизношенную верхнюю часть

гильзы.

Перед оборкой цилиндропоршневой группы проверяют параметры поршневого

пальца, шатуна и состояние втулки верхней головки шатуна. Втулку

заменяют при увеличении диаметра отверстия под поршневой палец или

ослаблении посадки в верхней головке шатуна. Поршневой палец и втулку

верхней головки шатуна заменяют при зазоре между пальцем и втулкой более

0,06 мм. Палец заменяют при овальности и конусности более 0,02 мм.

Изгиб и скручивание шатуна проверяют на приборе КИ-724 (рис. 2.1.35).

При сборке шатуна в его верхнюю головку вначале запрессовывают втулку

(рис. 2.1.36).

Рис. 2.1.35. Измерение шатуна на изгиб и скручивание: | |

Рис. |

Чтобы подогнать отверстие втулки верхней головки шатуна под поршневой

палец, его обрабатывают регулируемой разверткой или раскаткой. Зазор

между отверстием втулки верхней головки шатуна и поршневым пальцем

должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленчатого вала

изготовлены с высокой точностью. Необходимый диаметральный зазор при

неизменной постели подшипника обеспечивается соответствующим и

диаметрами шеек коленчатого вала. Поэтому вкладыши при ремонте дизеля

заменяют без каких-либо подгоночных операций и только попарно. Не

допускаются: замена одного вкладыша из пары; опиливание или шабрение

стыков вкладышей либо крышек подшипников; установка прокладок между

вкладышами и постелью, между крышкой и шатуном. При замене размерная

группа вкладышей должна соответствовать размерной группе шеек

коленчатого вала.

Перед установкой новых деталей цилиндропоршневой группы их подбирают по

размерным группам. Гильзы цилиндров сортируют на размерные группы по

Гильзы цилиндров сортируют на размерные группы по

внутреннему диаметру, а поршни — по наружному диаметру юбки в нижней

части. Поршни и гильзы цилиндров, устанавливаемые на один дизель, должны

быть одной размерной группы.

Размерные группы цилиндров и поршней дизеля Д-240

Обозначение размерной группы | Диаметр гильзы цилиндра, мм | Диаметр юбки поршня в нижней части по наибольшему измерению, мм |

Обозначение размерных групп нанесено на нерабочем верхнем торце гильзы и

на днище поршня. Перед установкой гильзы в блок резиновые уплотнения

Перед установкой гильзы в блок резиновые уплотнения

заменяют. Гильзу устанавливают, нанося легкие удары молотком по

ступенчатой оправке (рис. 2.1.37). Если гильза входит в блок туго, то

для ее запрессовки используют специальное винтовое приспособление (рис.

2.1.38). По окончаний запрессовки намеряют выступание бурта гильзы над

поверхностью блока индикатором (рис. 2.1.39). Выступание бурта должно

быть в пределах 0,065- 0,165 мм.

Рис. | |

Рис. 2.1.38. Запрессовка гильзы цилиндра винтовым | |

Рис. 2.1.39. Проверка выступания бурта гильзы цилиндра: |

В случае утопания гильз допускается установка медных прокладок под бурт

гильзы. При подборе поршней обращают внимание на размерные группы

При подборе поршней обращают внимание на размерные группы

поршневых пальцев; их внутренняя поверхность и бобышка поршня

маркированы краской. Поршни и поршневые пальцы подбирают одной размерной

группы, что подтверждается одинаковой маркировкой. Поршневой палец

запрессовывают в поршень, предварительно нагрев поршень в масле до

температуры 70-80° С. Разность между массами шатунов в сборе с поршнями,

устанавливаемых на один дизель Д-240, не должна превышать 15 г.

Упругость поршневых колец проверяют на приспособлении МИП-100 (рис.

2.1.40). При зазоре в замках, равном 0,3-6,6 мм (рис. 2.1.41), упругость

колец не должна превышать: первого (верхнего) — 60-82 Н, второго и

третьего — 58-78 Н.

Поршневые кольца на поршень устанавливают в определенном порядке с

использованием приспособления, которое предохраняет кольца от случайных

поломок (рис. 2.1.42). Кольца, установленные в канавки поршня, должны

свободно перемещаться при поворачивании поршня и утопать в канавках под

действием собственной массы.

Рис. 2.1.40. Проверка упругости поршневых колец: | |

Рис. | |

Рис. 2.1.42. Установка поршневого кольца: | |

Рис. 2.1.43. Конусная оправка для установки поршня: | |

Рис. |

Замки первого и третьего поршневых колец располагают в канавках поршня

под углом 180° относительно замков второго и четвертого колец. Поршень в

сборе с кольцами и шатуном обильно смазывают дизельным маслом и

посредством конусной оправки (рис. 2.1.43) устанавливают в гильзу

цилиндра, слегка постукивая по днищу поршня рукояткой молотка (рис.

2.1.44).

Болты шатунных подшипников затягивают динамометрическим ключом в два —

три приема.

Регулировочные данные при сборке дизеля Д-240

Момент окончательной затяжки гаек крепления головки цилиндров, | |

Момент затяжки шатунных подшипников, Н-м | |

Зазор между стержнем клапана и бойком коромысла (тепловой зазор) |

Поршень при нахождении в ВМТ не должен выступать выше поверхности блока

более чем на 0,5 мм.

После установки цилиндропоршневой группы и крышек шатунных подшипников

устанавливают масляный насос, его нагнетательные и всасывающие

трубопроводы и закрывают поддон картера. Прокладку картера с двух сторон

смазывают графитной пастой (40% графитного порошка и 60% дизельного

масла) или герметиком «Эластосил 137-83»; в цилиндры заливают по 30-50 г

дизельного масла. Прокладку головки цилиндров с обеих сторон также

смазывают графитной пастой. Болты крепления головки затягивают

динамометрическим ключом (рис. 2.1.45) в определенной последовательности

(рис. 2.1.46) в два — три приема. Затем устанавливают штанги и оси

коромысел в сборе с коромыслами.

Момент затяжки гаек крепления головки цилиндров и тепловые зазоры в

клапанном механизме должны соответствовать регулировочным данным при

оборке дизеля Д-240.

Рис. |

Детали цилиндро-поршневой группы подлежат замене либо при возросшем расходе картерного масла, либо увеличении концентрации газов в картере двигателя,

которые фиксируются специальными приборами.

Чтобы провести экспертный осмотр деталей отделяют головку цилиндров и снимают поддон картера. Если отделив головку блока цилиндров, на поверхности блока вы обнаружите трещины, прекращайте дальнейшую разборку, а двигатель

отделите от остова и направьте в ремонт.

Если явные дефекты отсутствуют, снимите масляный насос, трубопроводы и крышки шатунных подшипников, вытащите поршни в сборе

с шатунами из гильз цилиндров.

Какие из деталей цилиндро-поршневой группы МТЗ-80, МТЗ-82 более всего подвержены износу? Это — поршневые кольца, поршень, втулка верхней головки шатуна,

вкладыши шатунных подшипников, гильзы цилиндров (рис. 2.1.29, 2.1.30).

Диаметр гильзы измеряют (рис. 2. 1.31) в следующих местах: на участке наибольшего износа верхнего пояса гильзы в плоскости,

1.31) в следующих местах: на участке наибольшего износа верхнего пояса гильзы в плоскости,

параллельной оси коленчатого вала, ну а далее в плоскости качания шатуна. В каком случае меняют гильзу цилиндра?

Гильза подлежит замене при выработке ее рабочей поверхности более 0,4 мм на диаметр или при овальности и конусности,

превышающих 0,06 мм.

Размер диаметра юбки поршня определяют в плоскости, перпендикулярной к отверстию под поршневой палец (рис. 2.1.32).

Так же, у поршня замеряют зазоры по высоте между канавками поршня и поршневыми кольцами (рис. 2.1.33).

При превышении зазора между канавкой поршня и новым поршневым кольцом допустимого размера, поршень меняют.

Рис. 2.1.29. Как расположены детали блока цилиндров трактора МТЗ-80, МТЗ-82:

1 — блок цилиндров;

2 — болт;

3 — рым-болт;

4, 10, 14 — прокладки;

5 — корпус сальника;

6 — задний лист двигателя;

7 — опора картера;

8 — крышки;

9 — крышка коренного подшипника;

11 — щит;

12 — крышка шестерен;

13 — опора;

15 — втулки;

16 — пробка;

17 — гильза цилиндра;

18 — кольца гильзы

Рис. 2.1.30. Как расположены детали блока кривошипно-шатунной группы трактора МТЗ-80, МТЗ-82:

2.1.30. Как расположены детали блока кривошипно-шатунной группы трактора МТЗ-80, МТЗ-82:

1 — поршень;

2 — поршневые кольца;

3 — поршневой палец;

4 — втулка верхней головки шатуна;

5 — шатун;

6 — коренной вкладыш;

7 — маховик;

8 — крышка шатуна;

9 — вкладыш шатуна;

10 — коленчатый вал;

11 — противовес;

12 — болт

Рис. 2.1.31. Как измерить диаметр гильзы цилиндра трактора МТЗ-80, МТЗ-82: | Рис. 2.1.32. Как измерить диаметр юбки поршня трактора МТЗ-80, МТЗ-82: |

Рис. 2.1.33. Как измерить зазор между канавкой поршня и поршневым кольцом трактора МТЗ-80, МТЗ-82: |

Основные показатели цилиндро-поршневой группы

Цилиндро-поршневую группу в сборе меняют при зазоре (разности диаметров) между юбкой поршня и гильзой, превышающем допустимое значение.

Гильзы из блока выпрессовывают специнструментом (рис. 2.1.34).

Рис. 2.1.34. Как выпрессовать гильзы из блока цилиндров МТЗ-80, МТЗ-82:

1 — гильза цилиндра; 2 — съемник; 3 — блок цилиндров

Что делать, если диаметры гильзы и поршня находятся в пределах допуска? В таком случае рекомендация следующая: выдавите гильзу из блока,

разверните ее вокруг оси на 90°, т.к. гильза и поршень чаще всего изнашиваются в плоскости качания шатуна. Затем запрессуйте гильзу обратно в блок.

Поршневые кольца заменяют, если зазор в замке кольца превышает допустимое значение при установке кольца в неизношенную верхнюю часть гильзы.

Перед тем, как собрать цилиндро-поршневую группу, оцените состояние поршневого пальца, шатуна и параметры втулки верхней головки шатуна.

Втулку нужно заменить, если увеличился диаметр отверстия под поршневой палец или ослабли посадки в верхней головке шатуна.

Поршневой палец и втулку верхней головки шатуна меняют, если зазор между пальцем и втулкой стал более 0,06 мм. Палец меняют при овальности и

Палец меняют при овальности и

конусности превышающей 0,02 мм.

Изгиб и скручивание шатуна диагностируют на устройстве КИ-724 (рис. 2.1.35).

При сборке шатуна в его верхнюю головку на первом этапе запрессовывают втулку (рис. 2.1.36).

Чтобы подвести отверстие втулки верхней головки шатуна под поршневой палец, его немного раскатывают.

Зазор между отверстием втулки верхней головки шатуна и поршневым пальцем, как правило, не должен превышать 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленвала выполнены, как известно, с высокой точностью.

Нужный зазор при неизменной постели подшипника гарантируется сообразными диаметрами шеек коленчатого вала.

Значит вкладыши обычно заменяют без лишних подгоночных действий и обязательно попарно.

Не разрешаются следующие манипуляции: замена только одного вкладыша из пары; опиливание или выравнивание шабером стыков вкладышей или крышек подшипников;

размещение прокладок между вкладышами и постелью, между крышкой и шатуном. В процессе замены нужно усвоить, что размерная группа вкладышей

В процессе замены нужно усвоить, что размерная группа вкладышей

всегда соответствует размерной группе шеек коленвала.

Перед заменой старых деталей цилиндро-поршневой группы на новые, их нужно выбрать согласно размерным группам.

Гильзы цилиндров подбирают по размерным группам согласно внутреннему диаметру, а поршни — по наружному диаметру юбки в нижней части.

Поршни и гильзы цилиндров, которые вы собираетесь устанавить на двигатель, должны быть одной размерной группы.

Размерные группы цилиндров и поршней двигателя Д-240

Маркировка размерных групп обозначена на нерабочем верхнем торце гильзы и на днище поршня.

Перед простановкой гильзы в блок резиновые уплотнения нужно сменить.

Легким постукиванием молотка гильзу устанавливают с помощью ступенчатой оправки (рис. 2.1.37). При тугом вхождении гильзы, можно для запрессовки

использовать специальный винтовой инструмент (рис. 2.1.38).

После запрессовки необходимо замерить выступание бурта гильзы над поверхностью блока индикатором (рис. 2.1.39).

2.1.39).

Оно должно находиться в диапазоне 0,065 — 0,165 мм.

При небольшом проваливании гильз можно установить медные прокладки под бурт гильзы. В процессе выбора поршней концентрируют внимание на размерных группах

поршневых пальцев. Внутренняя поверхность этих деталей и бобышка поршня размечена краской. Поршни и поршневые пальцы берут одной размерной группы.

Поршневой палец запрессовывают в предварительно нагретый в масле поршень. Нагревают поршень до температуры 70-80° С.