Содержание

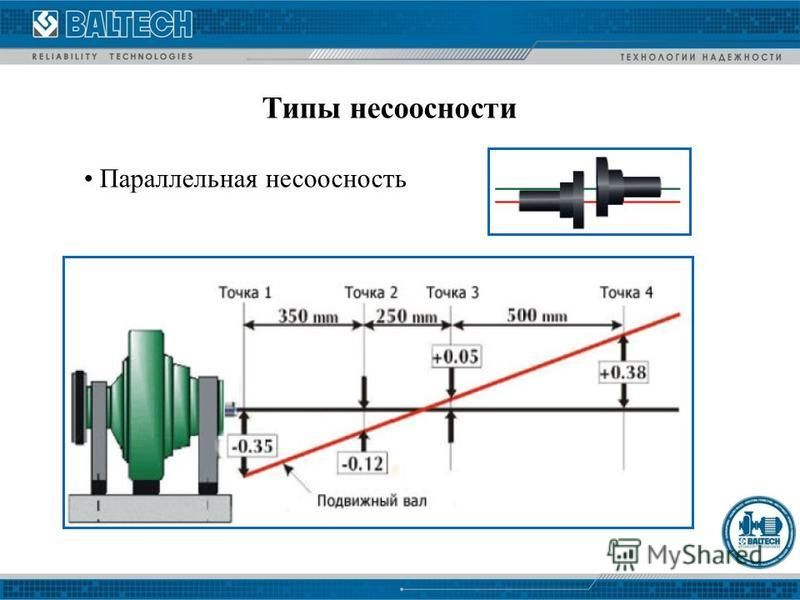

Система центровки валов, методы центровки валов, несоосность валов, центровка осей

Вы здесь:

Методы центровки валов

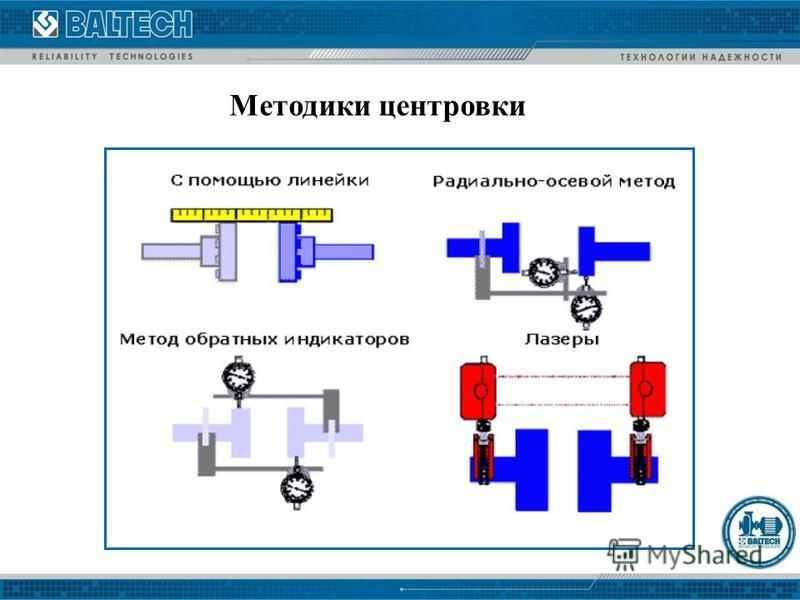

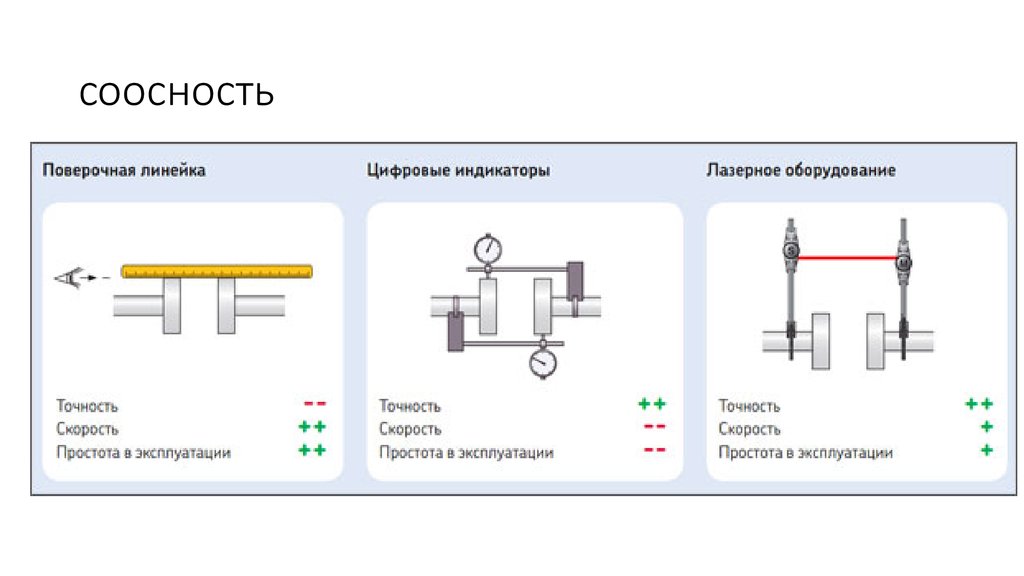

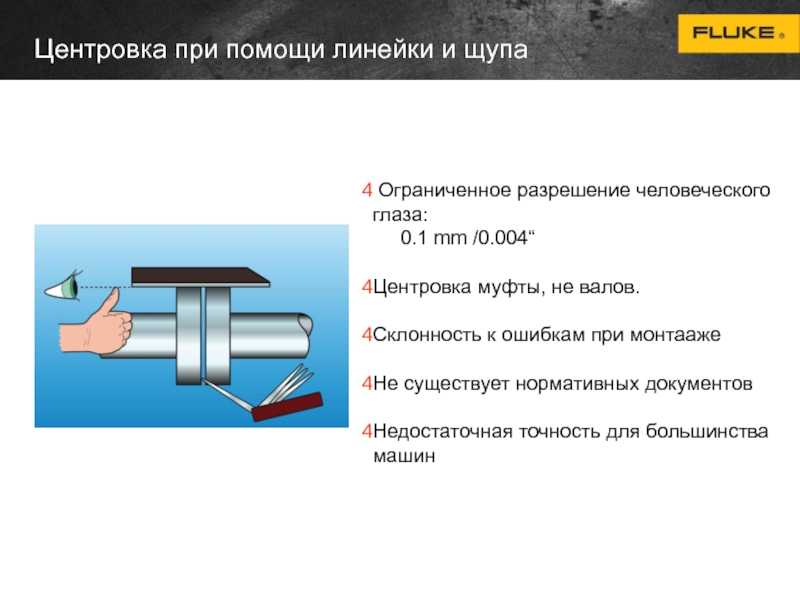

Существует большое разнообразие методов центровки, начиная с простейшего, – с помощью линейки, штангенциркуля, набора щупов, «иголками-проволочными» или калибров, и заканчивая современными лазерными методами центровки валов.

Механические методы:

- Метод с использованием края линейки является старейшим механическим методом, не потерявшим актуальность и в настоящее время в качестве метода грубой центровки валов и полумуфт. В данном методе несоосность валов определяется с помощью прецизионной линейки и вспомогательных инструментов: штангенциркуля, набора щупов, конусных калибров (иголок).

- Радиально-осевой метод – метод с использованием индикатора часового типа, основанный на измерениях по ободу полумуфты и фланце. Измерением в радиальном направлении (по ободу) определяют смещение вала, а измерением в радиальном направлении (на фланце) определяют угловое положение вала.

Данный метод дает хорошую точность на полумуфтах большого диаметра и может быть сегодня использован для определения биений таких полумуфт на этапе предварительной подготовки агрегатов к центровке. К недостаткам данного метода следует отнести: ограничения по расстоянию за счет прогиба выносных штанг; многоэтапность и повтор измерений; влияние осевых перемещений вала на результаты измерений.

Специалисты отдела технического сервиса компании «БАЛТЕХ» рекомендуют использование данного метода для оценки биений фланцев полумуфт и радиальных биений вала в подшипниках на этапе подготовительного контроля.

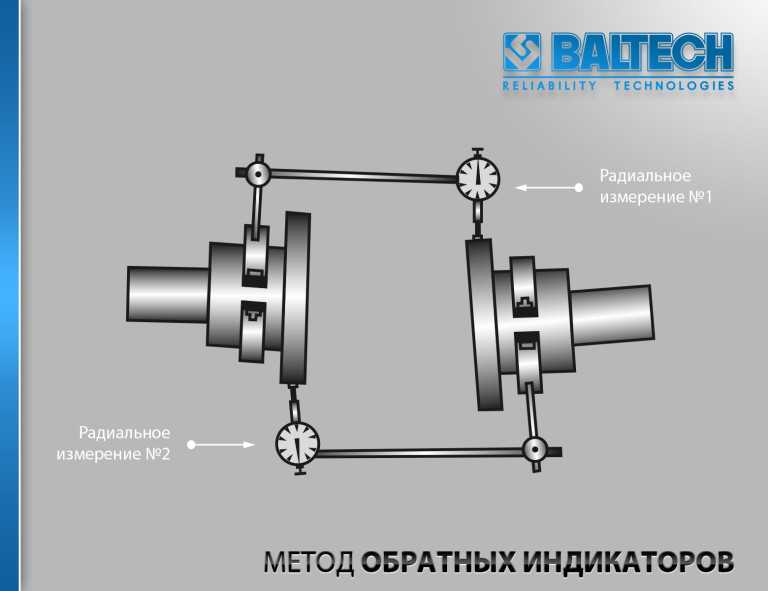

- Метод обратных индикаторов – метод, в котором используются два индикатора часового типа, устанавливаемые на некотором расстоянии друг от друга (максимум насколько позволяют выносные штанги). Измерения проводят в двух точках при разных положениях вала.

Основное преимущество данного метода – одновременное получение информации о смещении и угловой несоосности валов, простота расчета и построения графика положения валов. Отметим, что на расстояниях между индикаторами, меньших диаметра полумуфты, данный метод уступает по точности радиально-осевому методу.

Отметим, что на расстояниях между индикаторами, меньших диаметра полумуфты, данный метод уступает по точности радиально-осевому методу.

Методы лазерной центровки:

более современные и точные методы центровки валов и центровки осей, постепенно вытесняющие механические методы центровки. В лазерных системах выносные штанги и часовые индикаторы заменены лучом лазера и координатными фотоприемниками. Помимо этого, в лазерных системах обязательно присутствует электронный вычислительный блок, принимающий сигналы от детекторов (фотоприемников) и выдающий информацию об необходимых корректировках.

- Однолучевые системы с одной или двумя мишенями – лазерные системы центровки валов с одним лазером-излучателем, работающие на принципе автоколлимации – отражения луча от полупрозрачных мишеней. В данных системах измерения горизонтальных и вертикальных компонентов производятся одновременно с углом. К недостатку однолучевых систем следует отнести чувствительность к люфтам валов при вращении.

- Двухлучевые лазерные системы – системы с двумя лазерами-

излучателями, работающие по методу обратных индикаторов. Каждый измерительный блок (а всего их два) включает в себя и лазер-излучатель и фотоприемник. Измерительные блоки устанавливаются на сопрягаемые валы (или полумуфты) навстречу друг к другу, информация от фотодатчиков поступает в интеллектуальный вычислительный блок и на дисплее системы в режиме реального времени отражается информация о текущих значениях компонентов несоосности валов. Данная информация постоянно обновляется при каждой подвижке машины.

Двухлучевые лазерные системы достигают точности измерений до 0,001 мм и имеют функционал, учитывающий поправки на колебания воздуха, механические вибрации, тепловое расширение машины и другие виды возможных погрешностей.

Компания «БАЛТЕХ» производит целую серию механических, электронно-механических и лазерных систем центровки («КВАНТ-ЛМ-Ех», «КВАНТ-ЛМ», «КВАНТ-СМ», «КВАНТ-B-II», «КВАНТ-A-II» и «КВАНТ-КПЦ»), работающих по методу обратных индикаторов и радиально-осевым. Вы можете ограничиться покупкой самой дешевой механической системы «КВАНТ-КПЦ» (комплект приспособлений центровочный с часовыми индикаторами стрелочного типа), а затем ее расширять по мере необходимости, или же остановить свой выбор на самых современных 2-х лучевых лазерных системах «КВАНТ-ЛМ» или взрывозащищенной версии «КВАНТ-ЛМ-Ех». Независимо от выбранного прибора серии «КВАНТ», компания «БАЛТЕХ» рекомендует специалистам вашего предприятия пройти учебный курс ТОР-101 «Основы центровки и выверки геометрии роторных машин» в учебном центре компании «БАЛТЕХ» в Санкт-Петербурге, в Астане или в г.Любек (Германия).

Вы можете ограничиться покупкой самой дешевой механической системы «КВАНТ-КПЦ» (комплект приспособлений центровочный с часовыми индикаторами стрелочного типа), а затем ее расширять по мере необходимости, или же остановить свой выбор на самых современных 2-х лучевых лазерных системах «КВАНТ-ЛМ» или взрывозащищенной версии «КВАНТ-ЛМ-Ех». Независимо от выбранного прибора серии «КВАНТ», компания «БАЛТЕХ» рекомендует специалистам вашего предприятия пройти учебный курс ТОР-101 «Основы центровки и выверки геометрии роторных машин» в учебном центре компании «БАЛТЕХ» в Санкт-Петербурге, в Астане или в г.Любек (Германия).

Способы центровки валов | Монтаж и испытания эл. машин

Страница 24 из 37

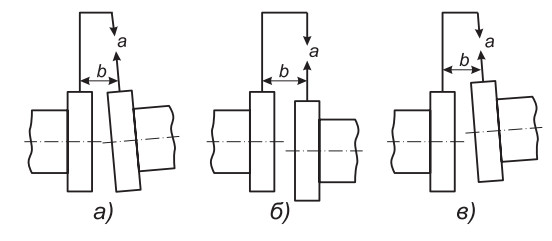

Центровку валов производят для устранения боковых и угловых смещений валов соединяемых между собой электрических машин или электрической машины и механизма.

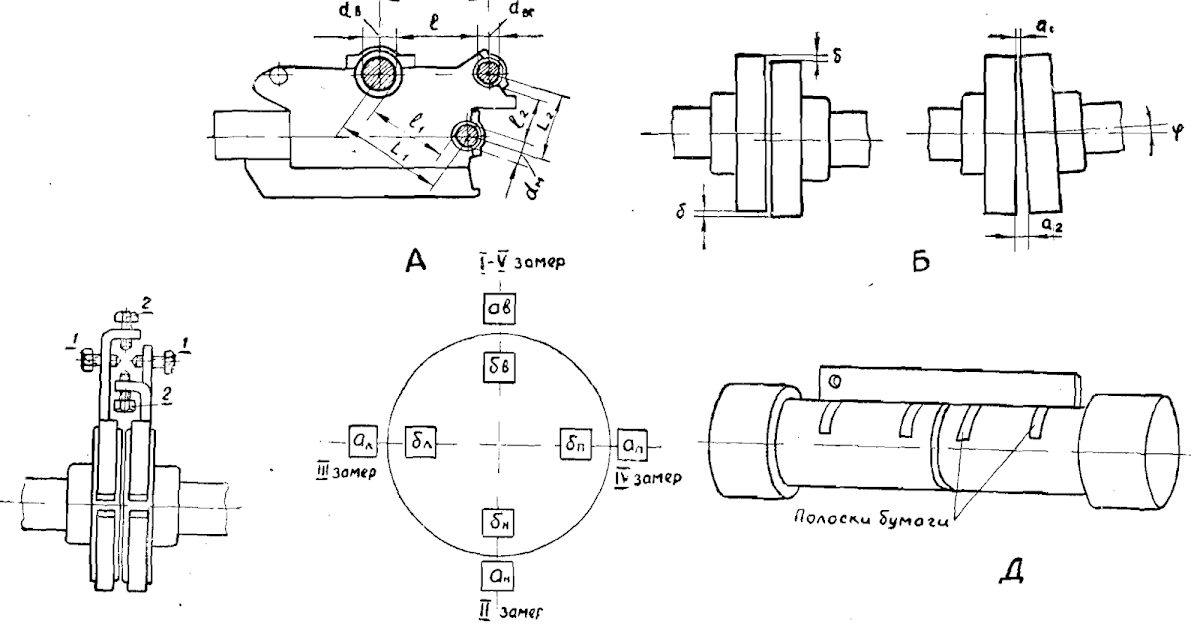

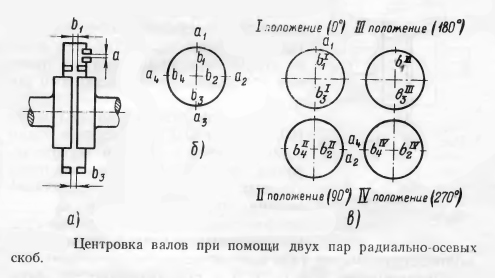

Назовем условно боковые зазоры буквой а, а угловые — буквой b и рассмотрим четыре возможных взаимных положения валов машин, соединяемых при помощи полумуфт (рис. 6.6).

6.6).

В положении I валы расположены на одной прямой и оси их совпадают. При одновременном проворачивании валов зазоры а и b остаются неизменными.

В положении II валы параллельны один другому, но между ними есть сдвиг. При проворачивании валов угловые зазоры 6 остаются неизменными, а боковые зазоры а изменяются.

В положении III центры валов совпадают, но оси их расположены под углом. В этом случае при проворачивании валов меняются угловые зазоры b, а боковые зазоры а сохраняются.

Рис. 6.6. Взаимные положения валов машин, соединяемых при помощи полумуфт

Наконец, в положении IV центры валов сдвинуты и оси их расположены под углом. При проворачивании валов будут меняться как угловые b, так и боковые а зазоры.

Из рассмотренного рисунка видно, что валы соединяемых между собой машин могут иметь различные по виду и величине смещения валов.

Существует большое количество способов и приспособлений для центровки валов. В связи с ограниченным объемом книги в ней рассматриваются лишь наиболее прогрессивные способы и приспособления для центровки валов.

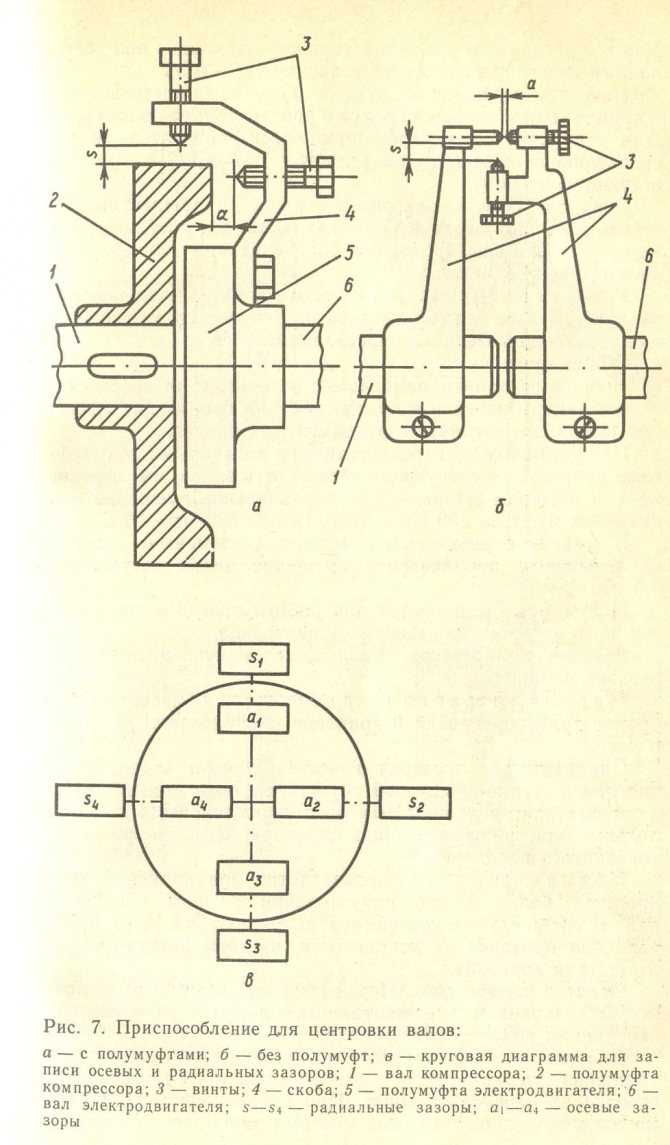

Этот способ наиболее распространен в монтажной практике. Перед началом измерения полумуфты разъединяют, а валы раздвигают с тем, чтобы скобы и полумуфты при вращении валов не соприкасались.

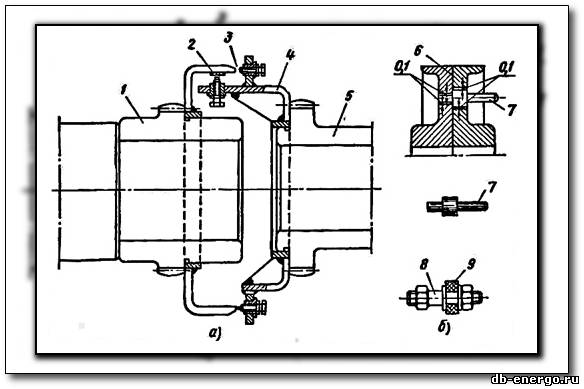

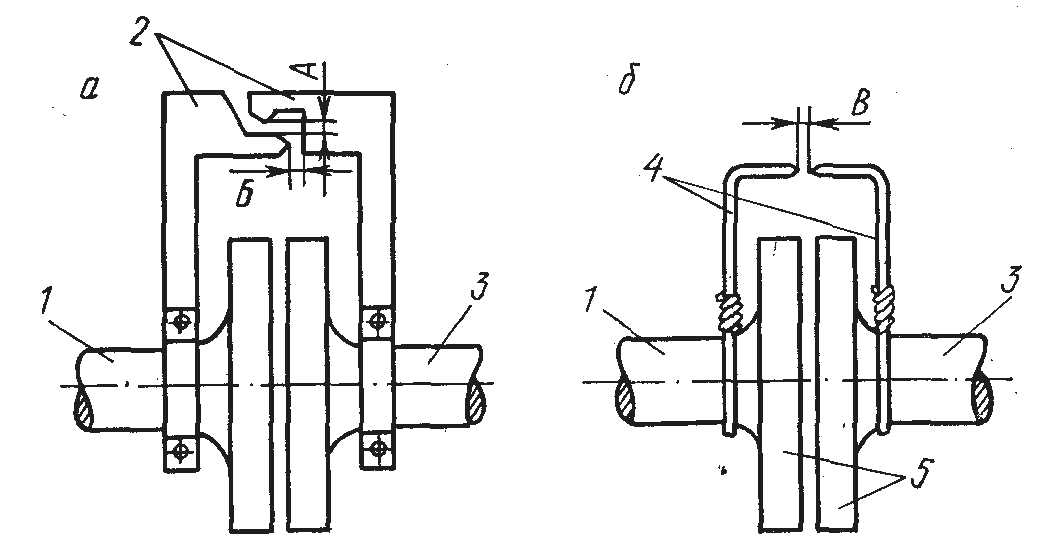

Конструкция радиально-осевых скоб и их крепления на ступицах полумуфт показаны на рис. 6.7. Наружную скобу 4 закрепляют при помощи хомута 3 на ступице полумуфты 1 установленной машины, а внутреннюю скобу 6 при помощи такого же хомута на ступице полумуфты 7 машины, соединяемой с установленной машиной. Для соединения хомутов со скобами используют болты 2 с гайками.

Для большей точности измерений при помощи измерительного болта 5 устанавливают минимальные зазоры а и b. В процессе центровки измеряют боковые зазоры а и угловые зазоры b при помощи щупов, индикаторов или микрометров. В двух последних случаях индикатор или микрометрическую головку устанавливают на место болтов 5.

При измерениях зазоров щупом пластинки щупа вводят в зазор с ощутимым трением на глубину не менее 2/3 их длины (практически до 20 мм). В связи с тем, что при замерах щупом возможны погрешности, значения которых зависят от опыта проверяющего, результаты измерений необходимо контролировать.

В связи с тем, что при замерах щупом возможны погрешности, значения которых зависят от опыта проверяющего, результаты измерений необходимо контролировать.

Рис. 6.7. Центровка валов с применением одной пары радиально-осевых скоб

В случае правильного выполнения замеров сумма числовых значений четных замеров равняется сумме числовых значений нечетных замеров, т. е.

(6.4)

Практически можно считать, что замеры выполнены правильно, если разница между этими суммами будет составлять не более 0,04 мм. В противном случае, не изменяя положения полумуфт, измерения следует повторить более тщательно.

Пример. Валы занимают положение, характеризующееся данными замеров, приведенными на рис. 6.8. Для замеров, показанных на рис. 6.8, а, это равенство составит:

Как показано на рис. 6.8, первое измерение зазоров a1 и b1 производят, когда скобы находятся в верхнем положении. Затем валы проворачивают на 90° в направлении вращения приводного механизма или генератора и снова замеряют зазоры а2 и b2 при совпадении рисок на валах. Всего делают четыре замера при каждом повороте валов на 90°. Пятый замер выполняют как контрольный, когда скобы снова приходят в верхнее положение. Зазоры в первом и пятом положениях скоб должны совпадать.

Всего делают четыре замера при каждом повороте валов на 90°. Пятый замер выполняют как контрольный, когда скобы снова приходят в верхнее положение. Зазоры в первом и пятом положениях скоб должны совпадать.

Рис. 6.8. Примеры выполнения замеров при центровке валов

Рис. 6.9. Приспособления для проворота вала крупной или средней машины:

а — вручную; б — при помощи крана

Во избежание неточностей при замерах рекомендуется повторно измерять зазоры (вновь проворачивая валы в те же положения), причем замеры должно производить одно и то же лицо.

Действительной величиной зазоров а и b в данной точке будет полусумма соответствующих зазоров, измеренных при двух замерах в этой точке. В зависимости от массы роторов проворот валов осуществляют вручную или при помощи крана. При этом проворот вала 1 вручную у электрических машин небольшой мощности производят без каких-либо приспособлений, а у средних или крупных машин применяют специальное приспособление, показанное на рис. 6.9, а. Это приспособление состоит из рычага 4, ленты 2 и зажима 3 для ленты.

6.9, а. Это приспособление состоит из рычага 4, ленты 2 и зажима 3 для ленты.

Проворот вала с помощью крана (рис. 6.9, б) осуществляют при монтаже крупных электрических машин мощностью 1000 кВт и более. В этом случае на вал 1 навивают несколько витков стального каната 5 с петлями 7 и 8. Петлю 7 зацепляют за болт 6, проходящий через отверстие полумуфты, а петлю 8 прикрепляют к крюку крана, которым при помощи каната 5 вращают вал 1,

Рис. 6.10. Упор для предотвращения осевого хода вала

Перед измерениями после проворота валов на требуемый угол канат ослабляют и для исключения так называемого осевого хода валов, т. е. расхождения или сближения полумуфт, запирают валы специальными упорами, как показано на рис. 6.10. Измерение зазоров производят в одних и тех же точках, для чего на ободах полумуфт наносят риски с обозначением верха, низа и боков. Рассмотрим конкретный пример центровки валов с применением одной пары радиально-осевых скоб.

Пример. Значения измеренных зазоров, мм, для четырех положений валов приведены на рис. 6.11, а. При этом цифры в обозначениях зазоров показывают порядковые номера замеров зазоров. На рис. 6.11, б приведены отдельные установочные данные присоединяемой машины: расстояние от муфты до подшипника 3 l1 = 300 мм; расстояние от муфты до подшипника 4 12=1600 мм, а также расстояние от оси вала до болта r=350 мм.

6.11, а. При этом цифры в обозначениях зазоров показывают порядковые номера замеров зазоров. На рис. 6.11, б приведены отдельные установочные данные присоединяемой машины: расстояние от муфты до подшипника 3 l1 = 300 мм; расстояние от муфты до подшипника 4 12=1600 мм, а также расстояние от оси вала до болта r=350 мм.

Для центровки валов, т. е. для устранения их боковых и угловых смещений, необходимо переместить подшипники 3 и 4 присоединяемой машины, передвигая их по плите в горизонтальной плоскости, или переместить их в вертикальной плоскости, добавляя или убавляя подкладки под стояками подшипников.

Для расчета необходимых перемещений подшипников введем следующие обозначения:

Рис. 6.11. К примеру расчета центровки валов при помощи радиально-осевых скоб

Центровка валов по полумуфтам.

Скоба 2 для центровки валов и ее крепление на ободе полумуфты 1 с помощью болта 3 показаны на рис. 6.12. Боковые зазоры b измеряют между измерительным болтом 4, ввернутым в скобу, и внешней поверхностью полумуфты. Вместо измерительного болта можно также использовать индикатор.

Вместо измерительного болта можно также использовать индикатор.

Угловые зазоры b измеряют щупом между торцами полумуфт. При этом в каждом из четырех положений полумуфт (0, 90, 180 и 270°) замеряют один боковой зазор а и два или четыре угловых зазора b. Действительное значение углового зазора в каждом из четырех положений определяют как среднее арифметическое путем деления суммы числовых значений на количество замеров (соответственно два или четыре).

Расчет необходимых перемещений в горизонтальной и вертикальной плоскости (значения x1 и х2, у1 и у2) производят по формулам, приведенным выше в примере центровки при помощи одной пары радиально-осевых скоб.

Рис. 6.12. Центровка валов по полумуфтам

Рис. 6.13. Приспособления с ленточным и электромагнитным прижимами

Центровка валов с применением приспособлений с ленточным или электромагнитным прижимом.

Такие приспособления позволяют проводить измерения как индикаторами, так и пластинчатыми щупами. Применение прижимов обеспечивает более точную центровку, чем использование центровочных скоб. Приспособления имеют одинаковую измерительную часть и отличаются друг от друга лишь устройством прижимов.

Применение прижимов обеспечивает более точную центровку, чем использование центровочных скоб. Приспособления имеют одинаковую измерительную часть и отличаются друг от друга лишь устройством прижимов.

В приспособлении с ленточным прижимом (рис. 6.13, а) измерительную часть прижимают к полумуфтам 1 и 4 с помощью мягкой стальной ленты 6 и винтового натяжного устройства 5, принцип действия которых ясен из рисунка.

Приспособление с электромагнитным прижимом (рис. 6.13,б) состоит из двух П-образных электромагнитов 7, питающихся от батареек карманного фонаря и снабженных шарнирными полюсными башмаками, которыми оно удерживается на ободах полумуфт центрируемых валов. Форма полюсных башмаков обеспечивает плотное прилегание их к ободам полумуфт независимо от диаметра полумуфт.

Установка двух индикаторов непосредственно на приспособлении позволяет выполнять измерения одновременно в горизонтальной и вертикальной плоскостях и с большей точностью, чем при измерениях индикаторами, укрепленными на штативах, когда мерительный штифт индикатора скользит по грубообработанным поверхностям обода и торца полумуфт. При отсутствии индикаторов приспособление позволяет произвести измерения щупом. Для этого в держателе 2 индикаторов устанавливают мерительный штифт, подобный установочному винту 3.

При отсутствии индикаторов приспособление позволяет произвести измерения щупом. Для этого в держателе 2 индикаторов устанавливают мерительный штифт, подобный установочному винту 3.

Центровка способом обхода одной точкой применяется, когда один из валов не может проворачиваться. Тогда центровку валов и соответственно измерения зазоров производят при вращении только одного вала.

Для измерения зазоров к полумуфте 3 вращающегося вала прикрепляют скобу 2 с измерительным болтом 4 (рис. 6.14) или скобу, показанную на рис. 6.12. Такой способ, при котором измерительный болт 4 практически обходит (обегает) поверхность полумуфты 5 при проворачивании вала 1, получил название способа обхода одной точкой.

Рис. 6.14. Центровка валов способом обхода одной точкой

Рис. 6.15. Центровка валов при наличии промежуточного вала

При этом способе боковое смещение контролируют щупом по зазору между штифтом 4 приспособления 2 и ободом полумуфты 5, установленной на валу 6. Угловое смещение измеряют при помощи щупа 7 по зазору между торцами полумуфт 3 и 5.

Центровка валов электрических машин и механизмов с зубчатой передачей (редукторов).

В данном случае за базу прицентровки принимают редуктор. Все перемещения производят за счет электрической машины, прицентровываемой к редуктору. В процессе центровки таких машин необходимо учитывать, что вал ведущего колеса редуктора при работе обычно поднимается на размер вертикального зазора в подшипниках. Поэтому вал прицентровываемой электрической машины устанавливают выше вала зубчатого колеса на размер вертикального зазора.

В отдельных случаях, например при соединении приводного двигателя прокатного стана с редуктором клети, вал 1 электродвигателя соединяют с валом 5 редуктора (рис. 6.15) с помощью промежуточного вала, не имеющего подшипников.

Так как длина промежуточного вала достигает 1,5— 2 м, проверка взаимного расположения валов 1 и 5 приводного двигателя и редуктора с помощью щупа, индикатора или другого измерительного инструмента в таких случаях невозможна. Наиболее простой и достаточно достоверной для данного случая является центровка валов при помощи специально изготовленных угольников 2 и визирной струны 3.

Внешние стороны каждого угольника должны быть простроганы под углом 90°. Угольники крепят одной стороной к торцовым плоскостям полумуфт, а по другим их сторонам натягивают струну из стальной проволоки. По струне и угольникам измеряют как боковые, так и угловые смещения 4 валов двигателя и редуктора. Для крепления угольников к плоскостям полумуфт и для натяжки визирной струны применяют болты 6 с гайками.

Таблица 6.1. Замеры радиального биения вала

Рис. 6.16. Схема выверки трехмашинного агрегата:

I, III — генераторы; II — приводной двигатель; 1—4 — подшипники

При выборе диаметра болтов и затяжке гаек следует учитывать, что любое перемещение болтов в отверстиях полумуфт в процессе проворачивания валов может привести к искажению результатов замеров и неудовлетворительному качеству центровки.

- Назад

- Вперёд

Обод и передняя часть — Знание центровки

Метод Rim-Face признан старейшим методом центровки валов. Используется множество различных вариаций метода обода, включая линейку и щуп, ободок с одним циферблатом, ободок с двумя циферблатами, метод проб и ошибок и т. д. В этом обучении мы сосредоточимся на двух выравнивание обода циферблата и как точно определить положение вала с помощью процедур расчета и построения графиков.

Используется множество различных вариаций метода обода, включая линейку и щуп, ободок с одним циферблатом, ободок с двумя циферблатами, метод проб и ошибок и т. д. В этом обучении мы сосредоточимся на двух выравнивание обода циферблата и как точно определить положение вала с помощью процедур расчета и построения графиков.

| Рисунок 3.12 Два циферблатных индикатора используются для определения относительного положения подвижного вала относительно неподвижного вала. |

| Рисунок 3.13 Ободная шкала используется для измерения смещения в одной плоскости по длине вала. | Рисунок 3.14 Лицевая шкала измеряет угловатость или наклон между валами. |

Используя измерения смещения и угловатости, а также настройки приспособления и размеры машины, относительное положение подвижного вала определяется путем выполнения расчетов или построения графика/графика.

Обзор креплений

Доступны различные приспособления для центровки валов для выполнения центровки обода по торцу. Рекомендуется выбрать и использовать коммерческий комплект, предназначенный для различных диаметров вала. Крепления должны включать в себя набор стержней для охвата муфт различной длины. Эти пакеты ускоряют процесс точной центровки. Кроме того, значения провисания могут быть предварительно определены для стандартного ассортимента стержней.

Для машин с достаточным пространством между полумуфтами приспособления могут быть установлены таким образом, чтобы циферблатные индикаторы находились в непосредственном контакте с муфтой или валом. В этом случае центровку можно выполнять при разъединенных валах.

| Рисунок 3.15 Несоединенные валы. |

Если машины соединены вплотную друг к другу, обычно НЕТ достаточного места для установки индикаторов для контакта со ступицей муфты. В этих случаях выравнивание по торцу обода может выполняться при соединенных валах. Индикаторы часто устанавливаются так, чтобы контактировать с кронштейном, как показано на рисунке ниже.

| Рисунок 3.16 Соединённые валы, циферблат. | Рисунок 3.17 Соединительные валы, лицевая шкала |

Крепление

Процедуры монтажа приспособления, очевидно, зависят от конкретного типа используемого оборудования. Для этого обучения вы будете выполнять выравнивание с разъединенными валами и установленными индикаторами в непосредственном контакте с ободом и поверхностью муфты подвижного вала.

Для монтажа светильников выполните следующие действия:

1. При сломанной муфте установите крепежный кронштейн на неподвижный вал или ступицу муфты, как показано ниже.

| Рисунок 3.18 Монтажные приспособления |

2. Натяните муфту на установленный кронштейн с помощью опорного стержня индикатора.

3. Поверните прибор на 12:00.

4. Прикрепите индикатор с лицевой шкалой, расположив поршень по центру для обеспечения одинакового положительного и отрицательного хода.

5. Прикрепите кольцевой индикатор с плунжером по центру для обеспечения одинакового положительного и отрицательного хода.

Меры предосторожности

Независимо от используемого оборудования необходимо соблюдать следующие меры предосторожности.

- Никогда не присоединяйте приспособление к гибкой части муфты.

- Максимально увеличить расстояние развертки индикатора лицевой панели для геометрии выравниваемой машины.

Если лицевая шкала непосредственно касается поверхности муфты, убедитесь, что плунжер индикатора касается муфты вблизи ее внешней кромки.

Если лицевая шкала непосредственно касается поверхности муфты, убедитесь, что плунжер индикатора касается муфты вблизи ее внешней кромки. - Убедитесь, что крепления установлены в положении, при котором возможно вращение. Желательно иметь вращение на 360 градусов.

- Перед выполнением измерений соосности определите прогиб стержня циферблатного индикатора обода циферблатного индикатора и убедитесь, что показания циферблатного индикатора достоверны и воспроизводимы.

Размеры

Процесс измерения циферблатом обода-грани состоит из следующих процедур:

- Измерение и документирование выявленных условий несоосности.

- Измерение условий вертикального смещения.

- Измерение условий горизонтального смещения.

Получение набора фактических показаний считается необязательным в некоторых учреждениях, но здесь настоятельно рекомендуется. Для большинства задач по выравниванию желательно получить и задокументировать полный набор фактических показаний вместе с размерами A, B и C.

Фактические показания используются для различных целей:

- Документирование условий центровки перед выводом оборудования из эксплуатации для ремонта.

- Определение того, является ли предполагаемое смещение реальным или нет.

- Поддержка и обоснование действий, предпринятых в отношении поставщиков, продавцов и производителей оборудования.

- Обслуживание файлов истории оборудования.

- Улучшение связи между различными сотрудниками, участвующими в задаче выравнивания.

Чтобы получить полный набор фактических показаний, выполните следующие действия:

- Поверните циферблатные индикаторы в положение 12:00.

- Установите циферблатный индикатор обода на положительное значение провисания.

- Установите индикатор циферблата на ноль.

- Запишите настройку обоих циферблатов в 12:00.

- Поверните циферблатные индикаторы на 3 часа.

- Определите и запишите показания обоих циферблатов.

- Поверните циферблатные индикаторы на 6:00.

- Определите и запишите показания обоих циферблатов.

- Поверните циферблатные индикаторы на 9:00.

- Определите и запишите показания обоих циферблатов.

- Поверните циферблаты на 12:00 и убедитесь, что оба циферблата вернулись в исходное положение.

Для документирования фактических результатов используйте формат, подобный показанному ниже. Обратите внимание, что « DIF » означает индикатор D ial I на модели F ace, а « DIR » означает D ial I R 9001 на индикаторе 9.0013.

| Рисунок 3.20 Документирование найденных показаний. |

Чтобы измерить вертикальное смещение, выполните следующие действия:

- Поверните циферблатные индикаторы на 6:00.

| Рисунок 3.21 Измерение вертикального смещения, 6 часов. |

2. Установите индикатор лицевого набора на ноль.

3. Установите циферблатный индикатор обода на значение провисания.

ПРИМЕЧАНИЕ: Например, если величина прогиба для крепления циферблата обода определена как -9 мил, циферблат будет установлен как -9 в положении 6:00.

а

| Рисунок 3.22 Установка значения прогиба |

4. Провернуть оба вала (если возможно) до 12:00.

| Рисунок 3.23 Измерение вертикального смещения, 12 часов. |

5. Запишите значения TIR циферблатного индикатора DIR и DIF.

Чтобы определить смещение и угловатость по TIR на 12:00, используйте следующие правила:

- Угол наклона вала = лицевая шкала (DIF) TIR

Размер A

Рассмотрим следующие общие показания индикатора Rim-Face 12:00 (TIR).

Рисунок 3.24 Пример, показания МДП.

- TIR ободного циферблата составляет -34 мил (-0,864 мм). Смещение муфты составляет – 17 мил (-0,432 мм), или 17 мил ниже.

- TIR лицевого циферблата составляет +24 мил (+0,610 мм). При размере А, равном 4 дюймам (101,6 мм), угловатость по вертикали составит +24 мил/4 дюйма (0,006 мм/мм) = 6,0 мил на дюйм (0,6 мм/100 мм).

Основной мерой предосторожности при измерении и интерпретации данных горизонтального смещения является определение направления обзора. Для этого обучения все положения часов указаны с точки зрения, показанной ниже… стоя за подвижной машиной лицом к неподвижной машине.

| Рисунок 3.25 Измерение горизонтального смещения |

Чтобы измерить горизонтальное смещение, выполните следующие действия:

1. Поверните циферблатные индикаторы на 9:00.

Поверните циферблатные индикаторы на 9:00.

| Рисунок 3.26 Измерение горизонтального смещения, 9 часов |

2. Установите оба циферблатных индикатора на ноль.

3. Поверните оба вала на 3 часа.

| Рисунок 3.27 Измерение горизонтального смещения, 3 часа. |

4. Запишите значения TIR циферблатного индикатора DIF и DIR.

Чтобы определить смещение и угловатость по TIR на 3:00, используйте следующие правила:

- Угол наклона вала = циферблат (DIF) TIR x 100 = мм/100 мм

Размер A

Рассмотрим следующие общие показания индикатора Rim-Face 3:00 (TIR).

Рисунок 3.28 Пример, горизонтальные показания МДП.

- TIR ободного циферблата составляет +16 мил (+0,406 мм). Смещение муфты составляет +8 мил (+0,203 мм) или 8 мил вправо.

- TIR лицевого циферблата составляет -16 мил (-0,406 мм). При размере А, равном 4 дюймам (101,6 мм), угловатость по горизонтали составит -16 мил/4 дюйма (-0,004 мм/мм) = -4,0 мил на дюйм (-0,4 мм/100 мм).

Для различных расчетов обода-грани можно использовать множество различных уравнений. Информация, представленная здесь, относится к настройке циферблата Rim-Face, представленной ранее в модуле. Представленные уравнения используются для расчета положения передней и задней опор подвижной машины на основе значения смещения DIR и угла наклона вала, определенного по индикатору лицевой шкалы (DIF).

Расчеты относятся как к вертикальной, так и к горизонтальной плоскостям несоосности. Однако они, как правило, наносятся преимущественно на вертикальную плоскость. Как показано в Разделе 3.2.7.3, исправление смещения в горизонтальной плоскости может быть выполнено без расчета или построения графика точного положения передних и задних ножек.

Как показано в предыдущих разделах и на рисунках ниже, применяются следующие обозначения установки, размеров и смещения.

| Рисунок 3.29 Конструкция и размеры |

Положение передних опор подвижной машины определяется по следующей формуле:

| Рисунок 3.30 Уравнение, расчет передних опор |

Положение задних опор подвижной машины определяется по следующей формуле:

| Рисунок 3.31 Уравнение, расчет задних опор |

где:

- Face TIR = общее значение индикатора, считываемое с лицевого циферблата

- Rim TIR = общее значение индикатора, считываемое с циферблата обода

- А = диаметр хода лицевого индикатора

- B = расстояние от плунжера циферблатного индикатора обода до центра болта передних опор подвижной машины

- C= расстояние между центрами болтов передних и задних опор подвижных машин

- Положительный результат означает, что стопа расположена высоко (вертикально) или вправо (горизонтально)

- Отрицательные результаты означают, что стопа расположена низко (вертикально) или смещена влево (горизонтально)

Образец данных

При следующих данных вертикального смещения:

- Ободной циферблат (DIR) 12:00 TIR составляет +24 мил (+0,610 мм).

- Лицевая шкала (DIF) 12:00 TIR составляет +12 мил (+0,305 мм).

- А = 6 дюймов (152,4 мм)

- B = 7 дюймов (177,8 мм)

- С = 24 дюйма (609,6 мм)

Расчет положения передней ноги

| Рисунок 3.32 Расчет передних опор. Передние ножки на 26 мил (0,66 мм) выше; шайбы нужно убрать. |

Расчет положения задней ноги

| Рисунок 3.33 Расчет задних опор. Задние ножки слишком высокие на 74,0 мил (1,88 мм); шайбы нужно убрать. |

- Перед выполнением расчетов убедитесь, что TIR обода и лицевого циферблатного индикатора правильно определены по циферблатам.

- Будьте осторожны, чтобы НЕ делать математических ошибок при вычитании чисел со знаком.

- Обратите внимание на круглые скобки в уравнениях.

Сначала выполните операции внутри круглых скобок.

Сначала выполните операции внутри круглых скобок. - НЕ допускайте человеческих ошибок при подстановке реальных значений в уравнения.

- Убедитесь, что размеры A, B и C указаны правильно и правильно введены в уравнения.

Как обсуждалось ранее, одним из способов определения положения передней и задней опор подвижной машины по значениям DIR и DIF TIR является выполнение расчетов Rim-Face. Другой способ — построить масштабированный график. Основное преимущество графических методов заключается в том, что осевые линии валов и условия несоосности представлены визуально.

Информация, представленная здесь, относится к настройке циферблата Rim-Face, когда оба циферблатных индикатора прикреплены в одном и том же месте по окружности.

Процедуры построения графиков могут применяться как к вертикальной, так и к горизонтальной плоскостям несоосности. Однако они, как правило, наносятся преимущественно на вертикальную плоскость. Как было показано ранее, несоосность в горизонтальной плоскости может быть достигнута без вычисления или графического отображения точного положения передних и задних ног.

Чтобы построить масштабированный график «обод-грань», выполните следующие действия:

- Получите миллиметровку с 10 делениями между жирными линиями.

- Поверните миллиметровку так, чтобы длинная сторона была горизонтальной.

- Проведите горизонтальную линию по центру страницы.

- Эта линия представляет собой центр стационарного вала и проведена поперек страницы посередине графика, разделяющего страницу. Полезно, если эта линия находится поверх одной из жирных линий.

- Определить горизонтальный масштаб построения.

- Всегда используйте максимально возможный масштаб. Измерьте расстояние от плунжера неподвижного индикатора до осевой линии задних опор подвижной машины. Стандартная миллиметровка имеет ширину около 260 мм. Наибольший масштаб по горизонтали будет равен расстоянию до машины, деленному на ширину страницы. Обратите внимание на свой горизонтальный масштаб.

- Проведите вертикальную линию слева от горизонтальной линии.

- Эта метка обозначает точку, в которой циферблатный индикатор обода соприкасается с валом или ступицей муфты, и имеет маркировку: DIR.

- Нарисуйте вторую вертикальную линию, представляющую точку по длине вала передних опор подвижной машины (FF).

- Проведите третью вертикальную линию, представляющую точку по длине вала задних опор подвижной машины (RF).

По завершении описанных выше шагов график будет выглядеть примерно так, как показано ниже. В этом примере размеры B и C равны 10 дюймам.

| Рисунок 3.34 Настройка графика. |

После настройки графика следующим шагом будет построение двух смещенных точек. Одним из них является смещение, измеренное в плоскости циферблатного индикатора (DIR). Другая точка смещения определяется по показаниям индикатора лицевой панели (DIF) и размеру «A». Чтобы нанести смещения, выполните следующие шаги:

1. Определите масштаб по вертикали.

Определите масштаб по вертикали.

- Вертикальная шкала обычно составляет 1 сотню мм (0,01) на деление. В случаях серьезного смещения, когда смещения не помещаются на странице, иногда требуется более крупный масштаб, например 2-3 сотни на деление.

2. Нанесите смещение от циферблатного индикатора на линию DIR.

- В качестве ориентира используйте горизонтальную линию, представляющую осевую линию стационарного вала. Все точки выше этой горизонтальной линии положительны (+), а все точки ниже этой линии отрицательны (-).

- Убедитесь, что вы делите TIR ободного диска на 2, чтобы получить значение смещения.

3. Нанесите вторую точку смещения, используя наклон вала (Face TIR / размер «A»).

- Постройте эту точку, считая от точки смещения DIR!

В приведенном ниже примере смещение DIR равно –0,15 мм, а наклон вала равен +0,11 мм при размере A 120 мм.

Рисунок 3. 35 График 35 График |

После нанесения двух точек для определения положения подвижного вала выполните следующие действия:

- Используя линейку или линейку, проведите линию через две смещенные точки, которая проходит к задним опорам подвижной машины.

- Подсчитайте количество квадратов в плоскости передних и задних ножек, чтобы определить положение и необходимые исправления.

В приведенном ниже примере передние ножки машины расположены на 0,06 мм ниже; необходимо добавить шайбы. Задние ноги расположены на 0,03 выше; прокладки должны быть удалены с обеих задних ног.

| Рисунок 3.36 График, положения ног. |

- Убедитесь, что последовательно используются надлежащие методы горизонтального и вертикального масштабирования.

- Всегда дважды проверяйте положение вертикальных линий, изображающих DIR, FF и RF.

- Убедитесь, что две точки графика правильно определены с помощью TIR.

- Убедитесь, что положительные смещения нанесены над горизонтальной опорной линией, а отрицательные смещения — под линией.

- При интерпретации графика для определения положения передней и задней опор подвижного вала в вертикальной плоскости соблюдайте следующие правила:

- Если подвижный вал находится выше базовой линии горизонтального неподвижного вала, вал слишком высок.

- Если подвижный вал находится ниже базовой линии горизонтального неподвижного вала, вал расположен слишком низко.

- При интерпретации графика для определения положения передних и задних опор подвижного вала в горизонтальной плоскости смотрите на график так, как вы смотрите на машину, то есть стоя позади подвижной машины лицом к неподвижной машине. Также соблюдайте следующие правила:

- Если подвижный вал находится выше базовой линии горизонтального неподвижного вала, вал расположен справа.

- Если подвижный вал находится ниже горизонтальной опорной линии неподвижного вала, вал располагается слева.

Для устранения смещения требуется ряд различных процедур. Последовательность шагов в процессе коррекции немного различается в зависимости от конкретных условий центровки станка.

Перед исправлением смещения

Перед исправлением смещения необходимо выполнить следующие процедуры:

- Выполнить предварительные проверки и исправления.

- Установите приспособления Rim-Face.

- Правильная мягкая лапка.

- Измерить несоосность.

- Определите допуски на выравнивание.

- Сравните условия выравнивания с указанными допусками.

После устранения смещения

После исправления смещения необходимо выполнить следующие процедуры.

- Повторное измерение условий центровки.

- Сравните условия выравнивания с указанными допусками.

- Задокументируйте окончательный результат.

Общие вопросы по исправлению

Когда дело доходит до фактического перемещения машины, то есть РЕШЕНИЯ ПРОБЛЕМЫ, часто задают несколько вопросов:

- Начать с вертикального или горизонтального?

- Как насчет использования предварительно нарезанных прокладок?

- Должен ли я снимать новый набор показаний после перемещения по вертикали или горизонтали?

- Нужно ли использовать циферблатные индикаторы для отслеживания горизонтальных перемещений?

- Необходимо ли использовать процедуры затяжки?

- Сначала двигать передними или задними ногами?

Каждый из этих вопросов актуален, и на этом уроке будут даны ответы.

Определение последовательности исправлений

Исправление несоосности включает начальную и окончательную коррекцию. Вносятся первоначальные поправки, чтобы свести к минимуму несоосность и повысить точность измерений соосности.

Прежде чем делать какие-либо движения, посмотрите на горизонтальное и вертикальное положение подвижной машины. Как правило, вы начнете процесс исправления, внося первоначальные исправления в плоскости, где несоосность больше, а затем вносите окончательные исправления.

Как правило, вы начнете процесс исправления, внося первоначальные исправления в плоскости, где несоосность больше, а затем вносите окончательные исправления.

| Внесение исправлений | Если | Затем |

| Вертикальные и горизонтальные передние и задние ножки | Несоосность 0,5 мм или менее |

|

| Вертикальные и горизонтальные передние и задние ножки | Несоосность больше 0,5 мм |

|

| Вертикальные или горизонтальные передние и задние ножки | Несоосность больше 0,5 мм |

|

Учитывайте следующие наборы данных

| Вертикальное положение передних ножек: +0,2 мм Задние ножки Вертикальное положение: +0,5 мм | Передние ножки Горизонтальное положение: -0,4 мм Задние ножки Горизонтальное положение: -0,9 мм |

В этом примере горизонтальное смещение более чем в два раза превышает вертикальное смещение. Поэтому будет произведена первоначальная горизонтальная регулировка; затем будут сделаны окончательные вертикальные и горизонтальные исправления.

Определите вертикальное положение подвижной машины с помощью расчетов и/или графических методов.

| Рисунок 3.37 Выполнение вертикальных поправок |

- Положительные значения у опор означают, что подвижная машина находится высоко, поэтому вы удалите прокладки.

- Отрицательные значения означают, что подвижная машина расположена низко, поэтому вы добавите прокладки.

Наконечники для вертикальной коррекции

- При необходимости замените прокладки на обеих передних и задних опорах.

- Всегда проверяйте толщину регулировочной шайбы внешним микрометром. Предварительно нарезанные прокладки не всегда соответствуют маркировке; многие производители прокладок обозначают прокладки «номинальной» толщиной.

- Используйте последовательные и правильные процедуры затяжки.

- При замене регулировочных прокладок проверьте и примите меры предосторожности, чтобы не допустить размягчения опоры.

При использовании метода Rim-Face для горизонтальных поправок обычно используются две разные процедуры:

- Определение поправок с помощью методов расчета или построения графиков и отслеживание движения с помощью циферблатных индикаторов, расположенных на ножках машины.

- Контроль движения с помощью циферблатных индикаторов, установленных на муфте.

Чтобы исправить горизонтальное смещение, отслеживая движение подвижных ножек машины, выполните следующие действия:

- Измерьте горизонтальное смещение, используя процедуры, описанные в 3.2.4.

- Определите горизонтальное положение подвижной машины, используя расчетные или графические процедуры, приведенные в 3.2.5 и 3.2.6.

- Убедитесь, что вы стоите так, что подвижная машина находится справа от вас, а стационарная — слева.

- Положительные значения у ног означают, что подвижная машина находится далеко от вас; поэтому он должен быть перемещен к вам.

- Отрицательные значения в ногах означают, что подвижная машина направлена к вам; поэтому его следует отодвинуть от вас.

- Циферблатные индикаторы положения на передних и задних ножках.

Рис. Переместите передние и задние ножки на необходимое расстояние, наблюдая за циферблатными индикаторами. |

Чтобы исправить горизонтальное смещение путем контроля с помощью циферблатных индикаторов, установленных на муфте, выполните следующие действия:

- Поверните циферблатные индикаторы на 9:00 и обнулите их.

- Повернуть валы на 3 часа.

- Установите циферблатные индикаторы на половину их значений.

- Переместите передние ножки подвижной машины, наблюдая за тем, как циферблатный индикатор движется к нулю.

- Переместите задние ножки подвижной машины, наблюдая, как индикатор на лицевой панели движется к нулю.

- Повторяйте шаги 4 и 5, пока оба циферблатных индикатора не будут показывать ноль.

Рис. 3.39 Горизонтальные поправки. Контрольные циферблатные индикаторы, установленные на муфте. 3.39 Горизонтальные поправки. Контрольные циферблатные индикаторы, установленные на муфте. |

Насадки для горизонтальной коррекции

- Начинайте делать движения с ног, где отклонение больше всего.

- Если это еще не сделано, установите домкратные болты везде, где это возможно.

- Совместите передние и задние ножки; они команда.

- Когда ножки находятся в пределах 0,05 мм или около того, начните затягивать и следите за циферблатными индикаторами. Используйте правильную последовательность затяжки крест-накрест.

После окончательной вертикальной и горизонтальной коррекции необходимо:

- Провести новые измерения.

- Сравните результаты с указанными допусками.

- Повторяйте коррекцию до тех пор, пока результаты не будут находиться в пределах допусков.

- Получите и задокументируйте окончательный набор измерений.

- Восстановите оборудование в соответствии с процедурами на вашем объекте.

Как проверить соосность гибких муфт

Перейти к основному содержанию

Гидравлического института

11.04.2019

Есть ли простой способ проверить соосность гибких муфт на насосе?

Системы лазерной центровки используются для определения степени смещения валов путем измерения перемещения лазерного луча по поверхности пластины детектора при вращении валов. Доступно множество лазерных систем юстировки, и процедура юстировки предоставляется производителем лазерной системы. Они способны выравнивать муфты с прокладками и без них и чаще всего используются для точной центровки. На Рисунке 1 показан пример установки системы лазерной центровки на валу насоса и двигателя. Следуя инструкциям лазерной системы, компьютер выдаст требования к настройке для выравнивания

валы.

Изображение 1. Лазерная система выравнивания (Изображения предоставлены Гидравлическим институтом)

При отсутствии лазерной системы выравнивания пользователи могут проверить выравнивание с помощью некоторых простых инструментов. Необходимыми инструментами, используемыми для проверки выравнивания гибкой муфты, являются поверочная линейка и конусомер, набор щупов или индикаторы часового типа.

Необходимыми инструментами, используемыми для проверки выравнивания гибкой муфты, являются поверочная линейка и конусомер, набор щупов или индикаторы часового типа.

Грубая проверка углового выравнивания производится путем вставки конического калибра или щупов между соединительными поверхностями в точке 9интервалы 0 градусов (см. изображение 2). Проверки на угловое и параллельное выравнивание этим методом могут быть выполнены только в том случае, если торцевой и наружный диаметры полумуфт являются квадратными и концентричными с отверстиями муфты. Грубая проверка на параллельность выполняется путем размещения поверочной линейки поперек обоих ободков муфты сверху, снизу и с обеих сторон (см. рис. 3). После приблизительного выравнивания закрепите индикатор на половине муфты насоса, при этом кнопка индикатора должна располагаться на периферии другой половины муфты (см. Рис. 4). Установите циферблат на ноль и отметьте половину муфты рядом с местом, где находится кнопка. Поверните оба вала на одинаковую величину, т. е. все показания на циферблате должны производиться с помощью кнопки рядом с меткой. Показания циферблата укажут, нужно ли поднять, опустить или переместить драйвер в любую сторону.

е. все показания на циферблате должны производиться с помощью кнопки рядом с меткой. Показания циферблата укажут, нужно ли поднять, опустить или переместить драйвер в любую сторону.

Изображение 2 (слева). Угловое смещение. Изображение 3 (в центре). Параллельное смещение. Изображение 4 (справа). Циферблатный индикатор

После каждой регулировки повторно проверяйте параллельное и угловое выравнивание. Точное выравнивание центров валов можно получить с помощью индикатора часового типа даже в тех случаях, когда поверхности или наружные диаметры половин муфты не являются прямыми или концентрическими с отверстиями, при условии, что все измерения для углового выравнивания выполняются между одними и теми же двумя точками на внешних диаметрах. . Для углового выравнивания измените индикатор так, чтобы он упирался в лицевую сторону той же полумуфты, и действуйте, как описано для параллельного выравнивания.

Существуют дополнительные методы, не описанные в этом ответе, которые необходимы для надлежащей центровки насоса, например, коррекция провисания индикатора или компенсация холодной центровки горячей насосной системы.

Если лицевая шкала непосредственно касается поверхности муфты, убедитесь, что плунжер индикатора касается муфты вблизи ее внешней кромки.

Если лицевая шкала непосредственно касается поверхности муфты, убедитесь, что плунжер индикатора касается муфты вблизи ее внешней кромки.

Сначала выполните операции внутри круглых скобок.

Сначала выполните операции внутри круглых скобок.

3.38 Горизонтальные поправки. Циферблатный индикатор в ногах.

3.38 Горизонтальные поправки. Циферблатный индикатор в ногах.