Содержание

Цементация стали в домашних условиях графитом и другими методами

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Термообработка: как лучше закалить железо в домашних условиях

Это процесс нагрева с дальнейшим охлаждением для изменения свойств. Помещаем в печь обычный сплав, а достаем – закаленный, который менее восприимчив к внешним деформациям. Для чего это нужно? При первичной обработке, например при штамповке, резке или литье, внутри сплава появляются внутренние напряжения, которые очень негативно воздействуют на прочностные характеристики и увеличивают хрупкость. Есть четыре типа термообработки:

Есть четыре типа термообработки:

- Отжиг. Необходим для образования феррита и перлита. Заключается в нагреве в печи до 680-740 градусов, когда уже пройдет порог рекристаллизации. В результате распадаются старые молекулярные связи и образуются новые. Затем следует некоторая выдержка при температурном режиме 400-500, в конце – остывание, медленное, вместе с нагревательным элементом и просто открытыми дверьми.

- Нормализация – аналогичная процедуре для снятия внутреннего напряжения, но нагрев – выше, а охлаждение гораздо быстрее.

- Закалка. Основной происходящий процесс – изменение зернистости, что приводит к нужным результатам. Остывание очень быстрое, часто в воде или масле.

- Отпуск. Бывает в нескольких режимах. О нем поговорим отдельно.

youtube.com/embed/WJdWzm8crsQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Свойства металла после обработки

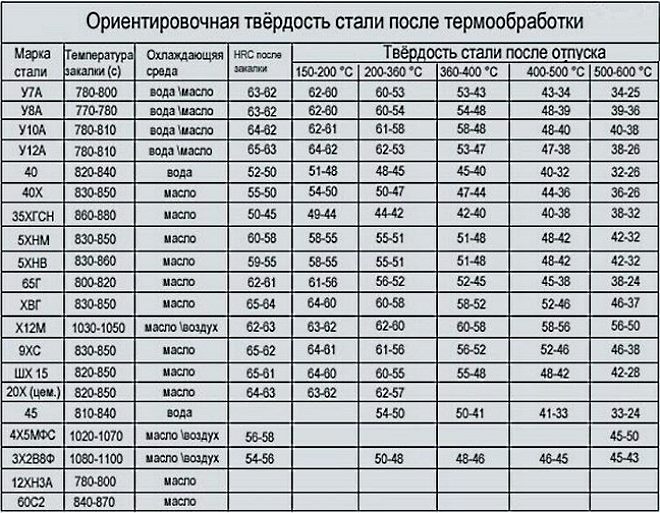

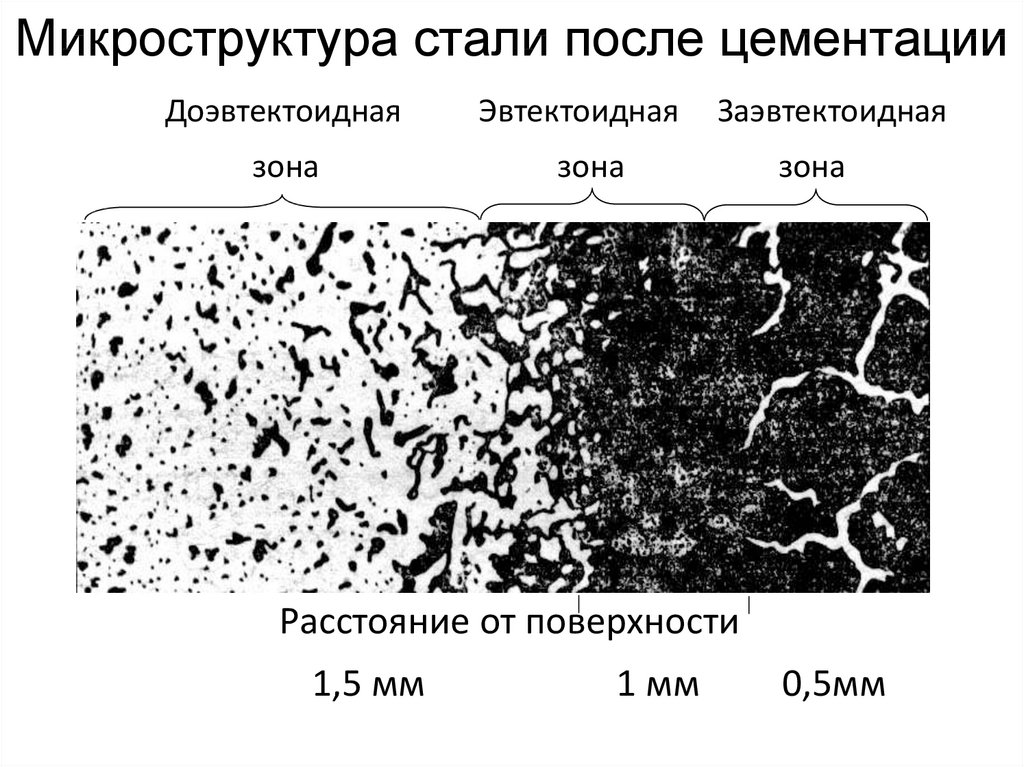

После проведения цементации твердость науглероженного слоя достигает: 58-61 HRC на легированных сталях и 60-64 HRC на низкоуглеродистых сталях. Длительное нахождение стали при высоких значениях температуры, вызывает изменение структуры металла.

Цементация стали: разбираемся в особенностях процесса

Из этого материала вы узнаете:

- Суть цементации стали

- Типы стали, пригодные для цементации

- Виды цементации стали

- Пример цементации стали в домашних условиях

- Свойства стали после цементации

Цементация стали – процесс, который направлен на укрепление данного металла. Ее используют в промышленных условиях и в быту, так как существует несколько методов доведения металла до нужных показателей.

Ее используют в промышленных условиях и в быту, так как существует несколько методов доведения металла до нужных показателей.

Несмотря на название, в процессе цементации не используется цемент или что-то подобное, а само действие связано с нагревом детали в различных средах. В нашей статье расскажем, какими способами происходит цементация, разберем все технологические операции, а также опишем свойства стали после обработки.

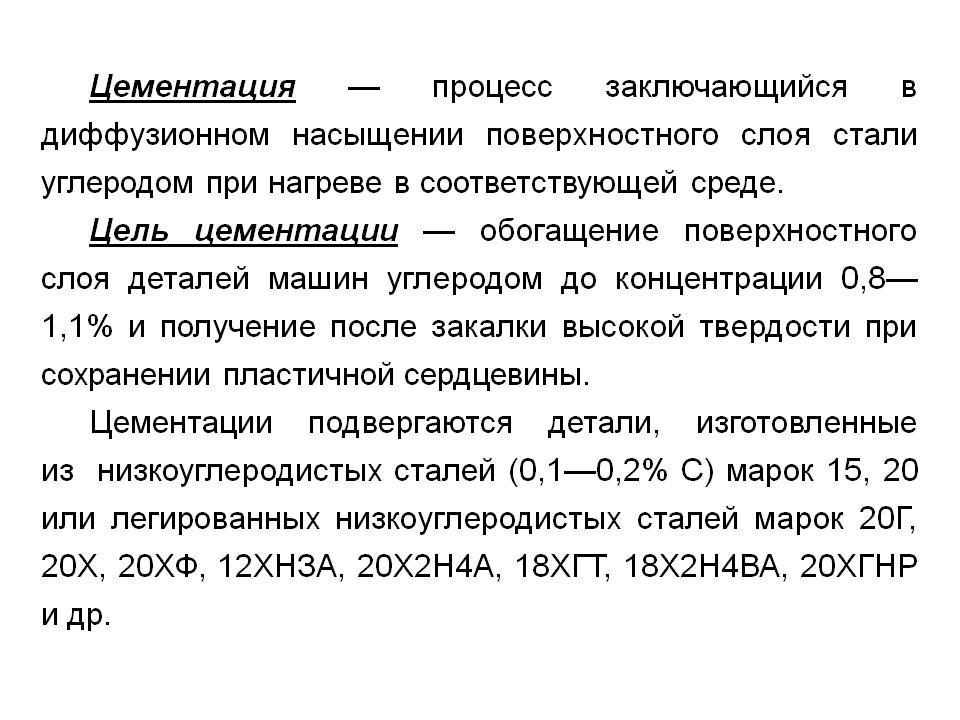

Суть цементации стали

У наших предков была распространена такая примитивная технология: железный клинок или другой инструмент оставляли в горящей печи в герметичном сосуде, заполнив его углем, на несколько дней. Мастера давно заметили, что после такого выпекания внешние слои металла становились значительно тверже, а пластичное железо самого корпуса изделия сохраняло свои свойства.

Таким образом, удавалось насытить железо углеродом, улучшив его режущие свойства и повысив прочность. В дальнейшем эта методика, получившая название цементации стали, развивалась по нескольким направлениям.

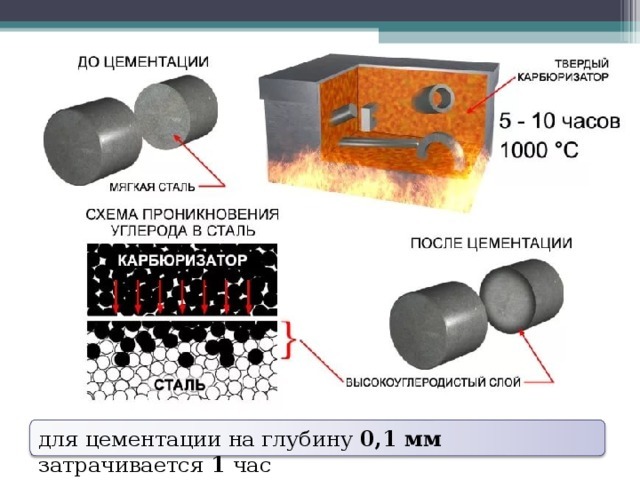

Цементацией называют термообработку металла, в ходе которой для улучшения характеристик материал контактирует с определенной химической средой. Для обработки используется жидкость, газовая смесь или твердый реагент, нагрев которых вызывает выделение свободных атомов углерода.

Благодаря происходящему при этом диффузному проникновению углерода во внешние слои сталь меняет свои свойства. Глубина проникновения углерода зависит от вида обработки и может достигать глубины до нескольких миллиметров.

Главной целью цементации стали является повышение сопротивляемости деталей вибрации, ударам и истиранию. Насыщение металла углеродом призвано улучшить характеристики его внешних слоев:

- Происходит значительное улучшение характеристик поверхностных слоев с сохранением пластичности и упругости металла под ними. После обработки поверхность становится устойчивой к истиранию, а сама деталь прекрасно выдерживает рабочие нагрузки.

- Полученная при цементации стали твердость соотносима с получаемой в ходе классической закалки.

Особенности методики:

- В процессе цементации стали крайне важны как температура, так и соблюдение необходимых требований по времени воздействия. Оптимальной с точки зрения насыщения стали углеродом является температура в диапазоне от +850 °С до +950 °С.

- Характерной особенностью диффузионного насыщения является его низкая скорость. В среднем, на цементирование 0,1 мм металла уходит около часа. Обычно минимальная глубина насыщения сплава составляет 0,8 мм, соответственно, на получение готовой к дальнейшей обработке детали уходит от восьми часов.

- Обработке такого рода подвергают легированные сплавы и стали с низким содержанием углерода, обладающие достаточной способностью к поглощению атомов углерода.

- Цементацию производят с использованием различных сред. Часто применяют методы термообработки с карбюризаторами в твердом или газообразном состоянии.

Для обогащения металла углеродом также используют технологии, основанные на применении доведенного до кипения электролитного раствора и углеродсодержащие пастообразные реагенты.

Для обогащения металла углеродом также используют технологии, основанные на применении доведенного до кипения электролитного раствора и углеродсодержащие пастообразные реагенты.

В производственных процессах наиболее широкое распространение получили газообразные и твердые карбюризаторы.

Типы стали, пригодные для цементации

Металлы в данном разрезе делят на три группы по их свойствам:

- С неупрочняемой сердцевиной марок 20, 15 и 10. Обычно это детали бытовых устройств. Термообработка дает феррито-перлитную смесь, полученную из аустенита.

- Со слабоупрочняемой сердцевиной. Речь о слабо легированных сплавах на основе хрома (марки 20Х и 15Х). Для повышения пластичности и вязкости стали сплав дополнительно легируют ванадием, что дает возможность получить зерно меньших размеров.

- С сильно упрочняемой сердцевиной. Чаще всего используются для производства изделий сложной формы или с большим поперечным сечением, рассчитанных на ударные нагрузки.

В ходе термической обработки металл легируют никелем или марганцем. Для уменьшения зернистости используют титановые или ванадиевые добавки в малых количествах.

В ходе термической обработки металл легируют никелем или марганцем. Для уменьшения зернистости используют титановые или ванадиевые добавки в малых количествах.

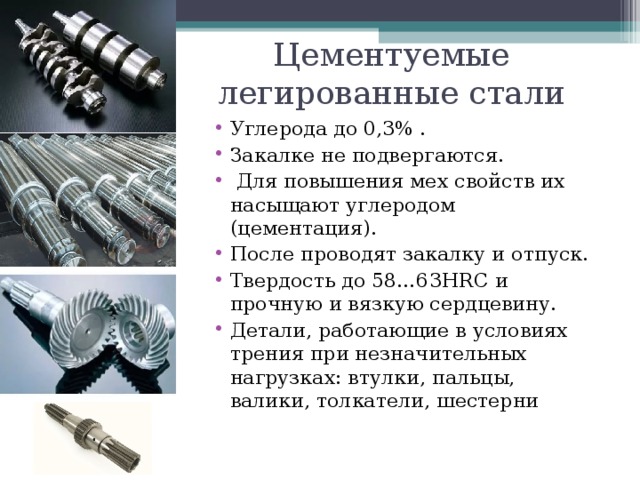

К цементации часто прибегают при производстве клинков ножей, различных валов, осей и шестерней.

Виды цементации стали

Как упоминалось выше, для повышения содержания атомов углерода в структуре поверхностных слоев изделия используют углеродсодержащие смеси в различных состояниях:

- твердые;

- газообразные;

- жидкие (раствор электролитов).

Кроме того, нередко используют пастообразные карбюризаторы.

Рассмотрим эти методы подробно:

Обработка твердыми карбюризаторами

Для эффективного обогащения стали углеродом к смеси дубового и березового угля добавляют соль угольной кислоты, насыщенную кальцием или другим щелочным металлом. Для быстрого диффузионного насыщения поверхностных слоев стали углеродом смесь измельчают и просеивают через ряд сит, получая крупицы диаметром менее 10 мм. Продолжительность процесса зависит от толщины получаемого слоя.

Продолжительность процесса зависит от толщины получаемого слоя.

Обработка в газовой среде

Обычно газовые смеси используют для термообработки частей двигателей. Такой метод позволяет обогащать поверхность изделий на глубину не более 2 мм. Карбюризатором служат различные газовые смеси.

Обработка осуществляется в несколько шагов:

- Герметичную печь с заготовками прогревают до +950 °С.

- В камеру медленно подают газовую смесь.

- Детали подвергаются воздействию в течение нескольких часов.

- Чтобы сократить длительность обработки, увеличивают температуру. Так, увеличение температуры на 50 °С уменьшает время насыщения в среднем на четыре часа.

Обработка в жидкой среде

Средой для процесса служит расплав солей.

Этапы обработки:

- расплав солей в специальной ванне прогревают до +850 °С;

- детали держат в жидкости необходимое время.

Для обработки на глубину 0,5 мм поверхности с помощью этого метода необходима выдержка не менее трех часов.

Обработка стали в вакууме

Сократить время, затрачиваемое на обработку поверхности металлических заготовок, позволяет использование вакуума.

Этапы обработки:

- печь с размещенными в ней деталями герметизируют;

- откачивают из камеры воздух;

- разогревают до нужной температуры;

- заготовки выдерживают в печи около 60 минут;

- в камеру нагнетают карбюризатор в составе газовой смеси;

- происходит обогащение внешних слоев заготовки;

- перед окончанием процесса из камеры снова откачивают воздух.

Для полноценного насыщения поверхности изделия углеродом необходимо повторить обработку как минимум трижды. Обработанные детали охлаждают инертными газами.

Обработка с помощью паст

Пасты для цементации металла делают на основе угольной пудры. При нанесении карбюризатора на заготовку следует иметь в виду, что для вычисления необходимой толщины слоя пасты требуемую глубину насыщения нужно умножить на 8. Для запуска процесса изделия прогревают до +1000…+1200 °С в индукционной печи.

При нанесении карбюризатора на заготовку следует иметь в виду, что для вычисления необходимой толщины слоя пасты требуемую глубину насыщения нужно умножить на 8. Для запуска процесса изделия прогревают до +1000…+1200 °С в индукционной печи.

Обработка электролитным раствором

Для обогащения внешних слоев изделия углеродом с помощью электролитного раствора его разогревают до +450…+1050 °С и воздействуют на жидкость электрическим током под напряжением 300 В. Далее изделия держат в растворе в течение периода, который позволяет сформироваться насыщенному углеродом слою металла необходимой толщины.

Цементация стали своими руками

Выше рассмотрены основные технологии промышленного насыщения стали углеродом. Если необходимо произвести цементацию в условиях собственной мастерской, лучше использовать методику обработки стали с помощью твердых карбюризаторов. Разберем ее этапы:

- Заготовки укладывают в металлический короб, пересыпая их карбюризатором так, чтобы исключить их соприкосновение и контакт деталей со стенками.

- Емкость герметизируют.

- Короб отправляют в печь, разогретую до +700 °С. При прогреве емкости с заготовками необходимо следить, чтобы на стенках емкости с деталями и подовой плите печи не появлялись пятна или полосы. Образование последних говорит о перегреве или неравномерном прогреве емкости и заготовок.

- Далее температуру постепенно повышают, доводя ее до +800…+950 °С.

- Длительность обработки может варьироваться в пределах 6–20 часов в зависимости от требуемой глубины цементации.

- Детали охлаждают при комнатной температуре, не доставая их из карбюризатора. При необходимости впоследствии проводят дополнительную термическую обработку.

Цементирование в собственной мастерской получается не хуже, чем в условиях производства.

Рекомендуем статьи

- Сплав железа и меди: область применения

- Углерод в металле и его влияние на свойства материала

- Легированные конструкционные стали: характеристики и применение

С помощью небольшого набора необходимого оборудования и реагентов вполне реально качественно произвести цементацию поверхности заготовок самостоятельно. Но это относится к случаям, когда вы собираетесь работать с металлом на постоянной основе. Дело в высокой стоимости необходимых для такой обработки расходных материалов и устройств.

Но это относится к случаям, когда вы собираетесь работать с металлом на постоянной основе. Дело в высокой стоимости необходимых для такой обработки расходных материалов и устройств.

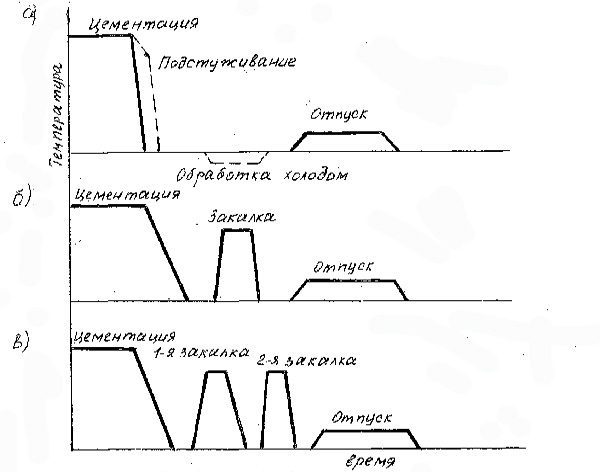

Как цементация меняет свойства стали

- В результате диффузионного насыщения поверхности металла углеродом образуется равномерный слой, имеющий твердость от 60 до 64 единиц по шкале Роквелла.

- В ходе термической обработки при температуре от +700 °С металл может незначительно изменить структуру.

- В процессе цементации стали зерна в структуре стали уменьшаются из-за процедуры закаливания при +900 °С,

Чтобы уменьшить размер зерен, после цементации заготовки требуют дополнительной термообработки:

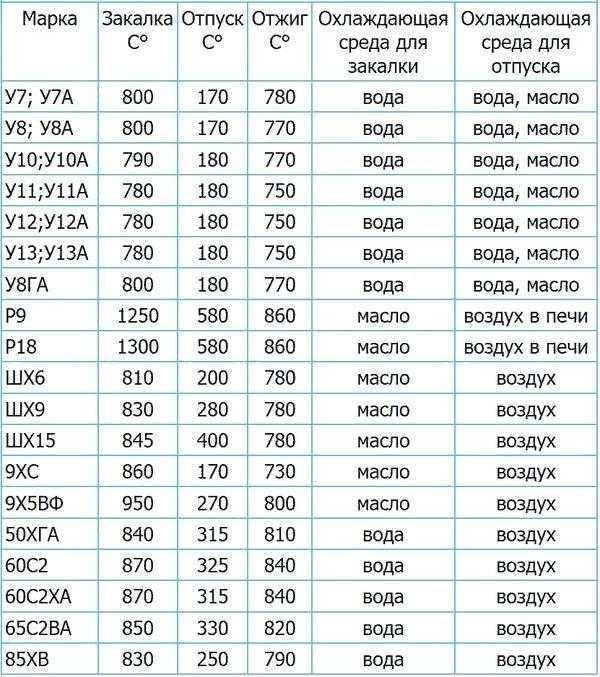

- Большая часть видов стали в таком случае требуют повторного разогрева до +750…+780 °С и закаливания в воде с последующим отпуском при температуре от +150 °С до +180 °С или нормализации.

- Когда обработке подвергается легированная сталь, можно ограничиться нормализацией.

При сквозном прогреве сердцевин стальных заготовок в них образуется мартенсит. Время и температурный режим дальнейшей обработки изделия зависят от марки стали. Как показала практика, в большинстве случаев достаточно простого отпуска при низкой температуре.

Необходимость улучшить прочностные показатели стали, применяемой для изготовления деталей той или иной конструкции, встречается нам постоянно. Именно качество термической структуры металла в дальнейшем будет определять то, насколько хорошо конечное изделие покажет себя в эксплуатации.

Наряду с множеством известных сегодня методов улучшения рабочих свойств металлических изделий способ цементации является одним из наиболее действенных. Для того чтобы в полной мере достичь требуемого результата, при обработке необходимо тщательно соблюдать все условия, которых требует данная технология.

Соблюдение правильной температуры и времени выдержки, правильный выбор карбюризатора и оборудования критически важны в металлообработке. Небольшое отклонение от требуемых параметров в ходе цементации впоследствии может обернуться снижением прочности и долговечности всей конструкции. Каждая деталь здесь требует внимательного и ответственного подхода.

Небольшое отклонение от требуемых параметров в ходе цементации впоследствии может обернуться снижением прочности и долговечности всей конструкции. Каждая деталь здесь требует внимательного и ответственного подхода.

Что такое науглероживание при термической обработке?

07 апреля 2020 г.

Цементация — это процесс укрепления поверхности некоторых типов мягких металлов, что делает их более прочными и жесткими. Этот процесс формирует тонкий слой прочного металлического покрытия, которое позволяет металлу под ним оставаться мягким. Одним из видов поверхностного упрочнения является науглероживание, при котором стальные детали вводятся в атомы углерода.

Сущность науглероживания

Науглероживание – это процесс,

превращает определенный тип металла, такого как железо или сталь, в сильно науглероженный

металл. Преобразование осуществляется путем экспонирования и нагревания мягкого типа

металла в атмосферу с высоким содержанием углерода, такую как древесный уголь или монооксид углерода. Один раз

Один раз

атомы углерода прикрепились к поверхности вовлеченного металла, это

в конечном итоге развивают повышенную твердость и прочность.

Температура и продолжительность

весь процесс науглероживания обычно определяет общую приобретаемую прочность

по мягкому металлу. Металл, который подвергается длительному науглероживанию и

более высокие температуры обычно имеют более высокую концентрацию углерода. Когда это

металл быстро охлаждается закалкой, его внешняя поверхность становится твердой и

устойчива к износу, при этом сердцевина останется мягкой и жесткой.

Типы процесса науглероживания

На сегодняшний день существует четыре различных

виды науглероживания, используемые в металлообрабатывающей промышленности.

- Вакуумная науглероживание: Вакуумная науглероживание включает

размещение стальных сплавов в бескислородной среде с низким давлением, например

печь. Эта среда накачана молекулами углеводородов, которые позволяют

включал сплавы, которые должны быть присоединены к молекулам углерода. Отсутствие кислорода на

Отсутствие кислорода на

этот процесс делает окисление стальных сплавов почти невозможным, позволяя

ускорение процесса науглероживания после впрыска высоких температур

в атмосферу. - Жидкая науглероживание: Жидкая науглероживание требует

помещают в жидкий чан, который обычно заполнен смесью цианида и

поваренная соль. Металлические сплавы затем будут погружены в эту смесь, что позволит им

находиться в контакте с набором молекул углерода. Быстрое распространение

молекулы углерода в легированные предметы заставляют сплавы образовывать твердый корпус в

мало времени. Этот процесс позволяет сталям обладать высоким содержанием углерода и

низкий уровень азота. - Науглероживание пакета: Науглероживание пакета

процесс, при котором стальные изделия помещаются в печь вместе с высокоуглеродистыми изделиями

как угольный порошок и частицы чугуна. Когда они вместе, печь

затем нагревается окисью углерода, газом, который заставляет углерод отделяться от

поверхность углеродосодержащих предметов. После этого молекулы углерода

После этого молекулы углерода

прикрепленные к поверхностям стальных изделий, подлежащих науглероживанию. - Науглероживание газа: Процесс, связанный с газом

науглероживание очень похоже на пакетное науглероживание. Единственная разница между

их заключается в отсутствии углеродосодержащих элементов. Этот тип науглероживания

вместо этого непрерывно закачивайте угарный газ в закрытую высокотемпературную камеру.

среда. Наличие высокой температуры и молекул углерода позволяет

науглероживание стальных изделий, подвергаемых жесткому кожуху.

Преимущества науглероживания

Процесс науглероживания можно

выгодно для стальных материалов. Во-первых, весь процесс науглероживания может

делают стали более прочными. Формирование очень жесткой внешности из этого

процесс позволяет стальным сплавам справляться с огромными физическими травмами без

повредить их мягкую внутреннюю часть. Говоря о мягком интерьере, процесс

науглероживание может сохранить эту основную часть. Наличие этой металлической части

Наличие этой металлической части

позволяет легко придавать металлам различные формы. Наконец,

науглероженные стали намного доступнее, чем другие виды стали.

Науглероживание при термической обработке

позволяет металлу получить поверхность, которую трудно повредить. Это также

сохраняет важные свойства металла даже при наличии внешней

защитный слой. Если вы хотите узнать больше об этом процессе, вы всегда можете

спросите нас в Alpha Detroit Heat Treatment.

Оптимизировано: Netwizard SEO

(нажмите на миниатюру, чтобы увеличить)

НауглероживаниеНауглероживание, также называемое поверхностным упрочнением, представляет собой процесс термической обработки, в результате которого получается поверхность, устойчивая к износу, при сохранении ударной вязкости и прочности сердцевины. Эта обработка применяется к деталям из низкоуглеродистой стали после механической обработки, а также к подшипникам, шестерням и другим компонентам из высоколегированной стали. Науглероживание увеличивает прочность и износостойкость за счет диффузии углерода на поверхность стали, создавая оболочку, сохраняя при этом значительно меньшую твердость сердцевины. Прочные и очень твердые детали сложной формы могут быть изготовлены из относительно более дешевых материалов, которые легко поддаются механической обработке или формируются до термической обработки. В большинстве случаев науглероживание осуществляется путем нагревания компонентов либо в шахтной печи, либо в печи с закрытой атмосферой, и введения науглероживающих газов при температуре. Газовое науглероживание позволяет точно контролировать как температуру процесса, так и атмосферу науглероживания (углеродный потенциал). Науглероживание — это процесс времени/температуры; науглероживающая атмосфера вводится в печь на необходимое время, чтобы обеспечить правильную глубину гильзы. Углеродный потенциал газа можно снизить, чтобы обеспечить диффузию, избегая избытка углерода в поверхностном слое. После науглероживания изделие либо медленно охлаждают для последующей закалки, либо закаливают непосредственно в масло. Metlab может науглероживать и закаливать шестерни и другие компоненты, которые достаточно малы, чтобы их можно было держать в руке, до 14 футов в диаметре и 16 футов в высоту, а также весом до 50 000 фунтов. Мелкие гильзы только 0,002–0,005 дюйма, а глубокие гильзы до 0,350 дюйма были определены и легко достижимы. Пресс-закалка, расположенная на объекте, позволяет контролировать размеры и, следовательно, прецизионную закалку шестерен и подшипников диаметром до 16 дюймов.  | ||||||

Для обогащения металла углеродом также используют технологии, основанные на применении доведенного до кипения электролитного раствора и углеродсодержащие пастообразные реагенты.

Для обогащения металла углеродом также используют технологии, основанные на применении доведенного до кипения электролитного раствора и углеродсодержащие пастообразные реагенты. В ходе термической обработки металл легируют никелем или марганцем. Для уменьшения зернистости используют титановые или ванадиевые добавки в малых количествах.

В ходе термической обработки металл легируют никелем или марганцем. Для уменьшения зернистости используют титановые или ванадиевые добавки в малых количествах.

Отсутствие кислорода на

Отсутствие кислорода на После этого молекулы углерода

После этого молекулы углерода

Эта обработка применяется к низкоуглеродистым сталям после механической обработки.

Эта обработка применяется к низкоуглеродистым сталям после механической обработки. Выбор закалки производится для достижения оптимальных свойств с приемлемыми уровнями изменения размеров. Закалка в горячем масле может использоваться для минимальной деформации, но ее применение может быть ограничено требованиями к прочности продукта. В качестве альтернативы кольца подшипников могут быть подвергнуты закалке под прессом, чтобы сохранить допуски на их размеры, сводя к минимуму необходимость чрезмерного шлифования после термообработки. В некоторых случаях продукт подвергают отпуску, затем подвергают криогенной обработке для преобразования остаточного аустенита в мартенсит, а затем подвергают повторному отпуску.

Выбор закалки производится для достижения оптимальных свойств с приемлемыми уровнями изменения размеров. Закалка в горячем масле может использоваться для минимальной деформации, но ее применение может быть ограничено требованиями к прочности продукта. В качестве альтернативы кольца подшипников могут быть подвергнуты закалке под прессом, чтобы сохранить допуски на их размеры, сводя к минимуму необходимость чрезмерного шлифования после термообработки. В некоторых случаях продукт подвергают отпуску, затем подвергают криогенной обработке для преобразования остаточного аустенита в мартенсит, а затем подвергают повторному отпуску.