Содержание

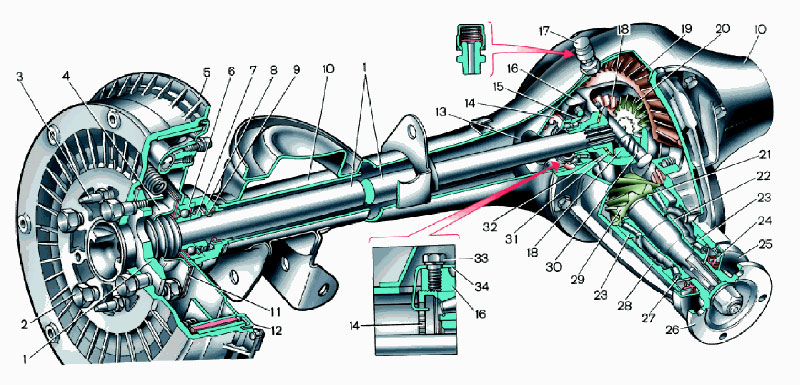

Полуось автомобиля – особенности и причины поломки

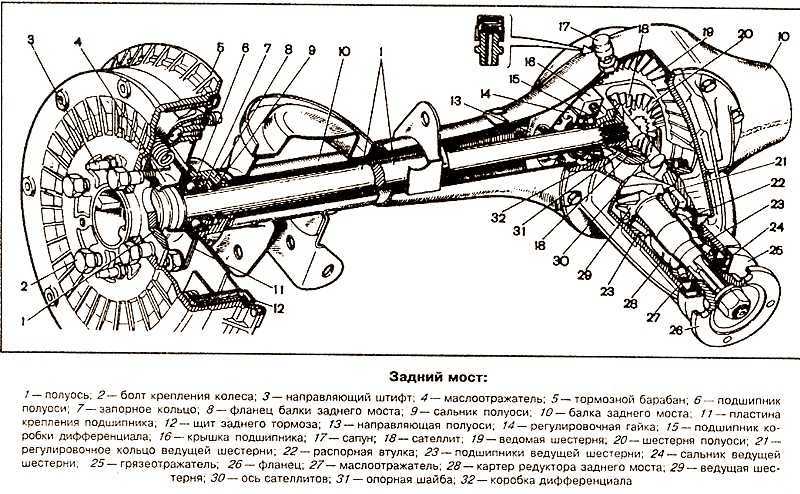

Полуось – это важный элемент ходовой части авто. Автозапчасти обеспечивают качественное взаимодействие ведущей колесной пары и дифференциалом. При этом, сохраняется скорость автомобиля, и плавность передачи силы, что в свою очередь помогает легче справлять с неровностями на дорогах и при поворотах. И благодаря установленным шарнирам, каждое колесо можно изменять вертикальное положение, независимо от второго колеса. Это особенно полезно во время поездок по ухабистым дорогам. Они устанавливаются на каждом приводном колесе.

Купить полуось в сборе в Украине

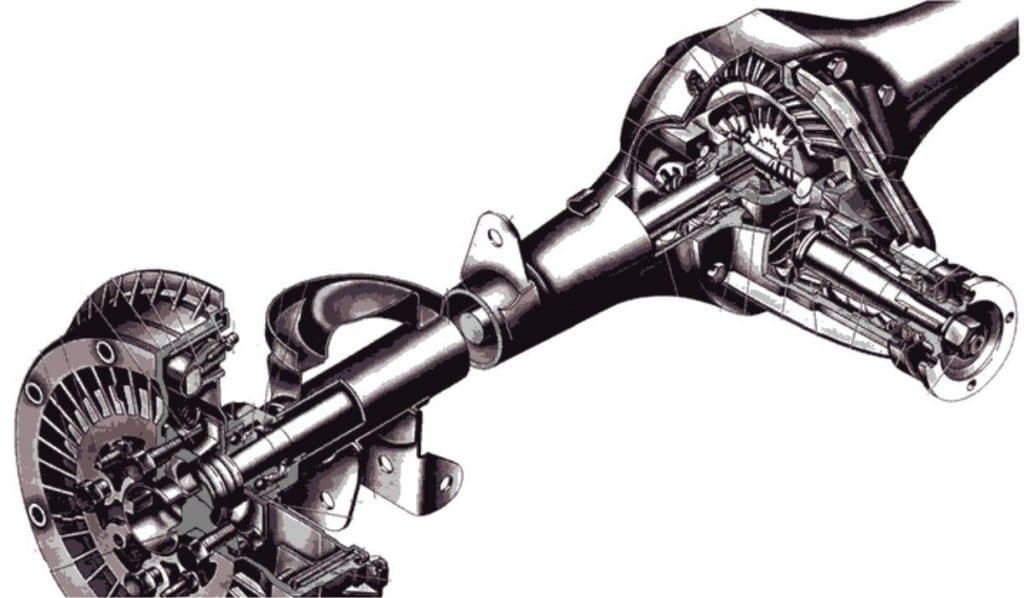

Так как передача крутящего момента происходит при постоянно меняющимся угле, полуоси комплектуются ШРУСами с обеих сторон. Так же на полуоси может быть установлен подвесной подшипник. Для защиты от попадания грязи на шарнир устанавливается пыльник. Полуось может быть установлена, как и на передней оси, так и на задней. Спереди полуоси выходят непосредственно с коробки передач, сзади – из дифференциала. Габариты и размеры полуоси зависят от конструкции автомобиля.

Габариты и размеры полуоси зависят от конструкции автомобиля.

Полуось: конструкция и разновидности

Привод автомобиля бывает передний, задний и полный, также встречается электропривод. От типа привода, в первую очередь, зависит конструкция полуоси. В зависимости от конструкции внешней опоры, приводные валы бывают полностью разгруженные и частично разгруженные.

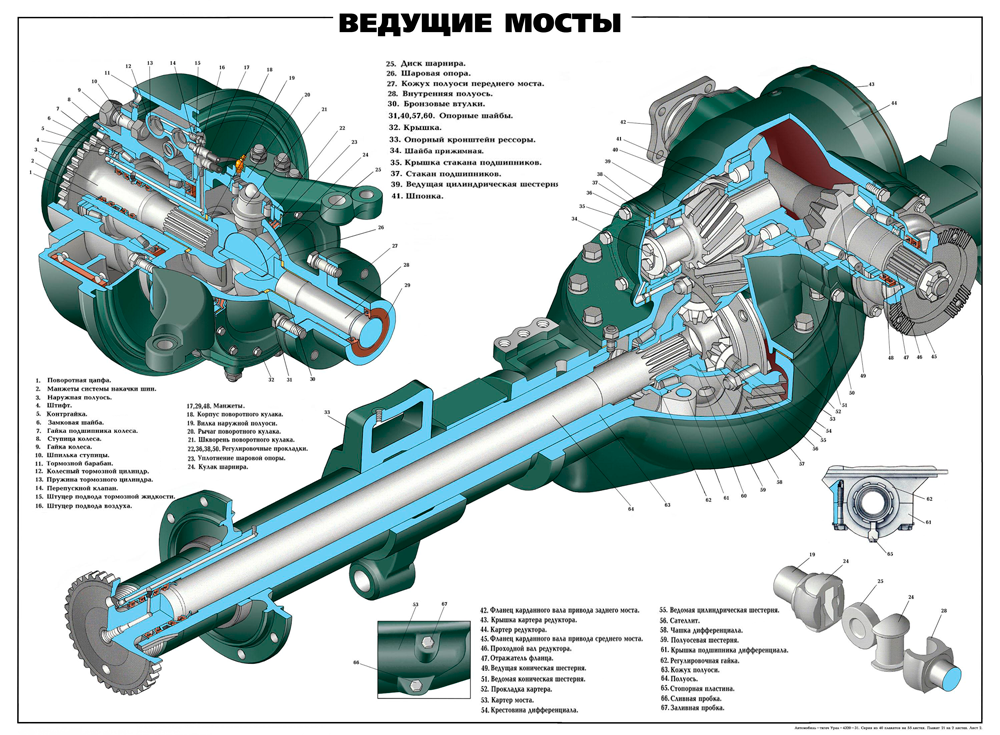

Полностью разгруженная ось устанавливается в ведущих мостах автобусов, грузовиков, самосвалов и автомобильной технике большой грузоподъемности. В этом случае полуось будет находиться внутри моста, все изгибающие моменты будет принимать на себя балка моста, а вал будет передавать только крутящий момент.

Частично разгруженная — самая простая в инженерном плане. Она крепится к ступице колеса и не только передает крутящий момент, но также воспринимает изгибающий момент и работает на скручивание. Именно такой тип приводного вала устанавливается на легковые автомобили.

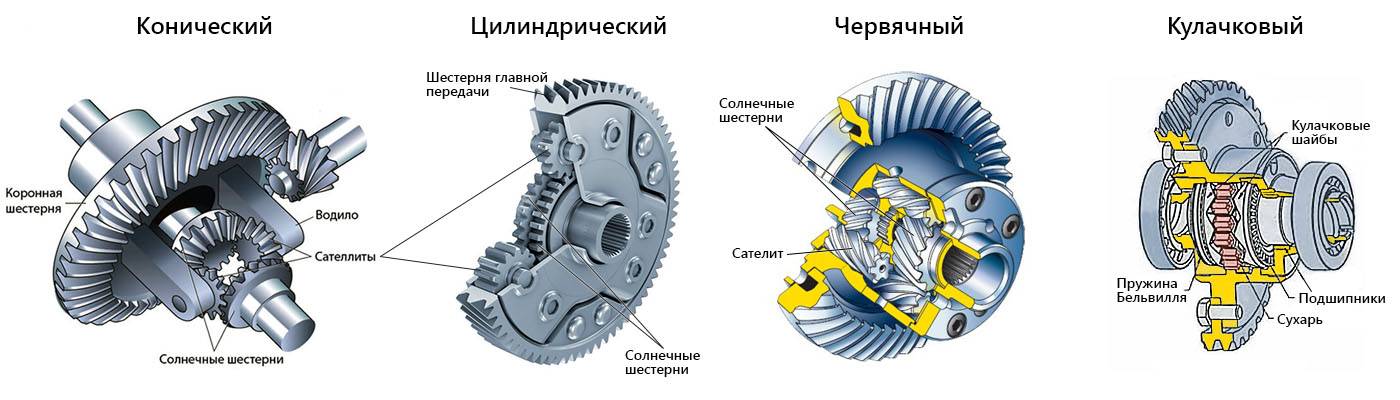

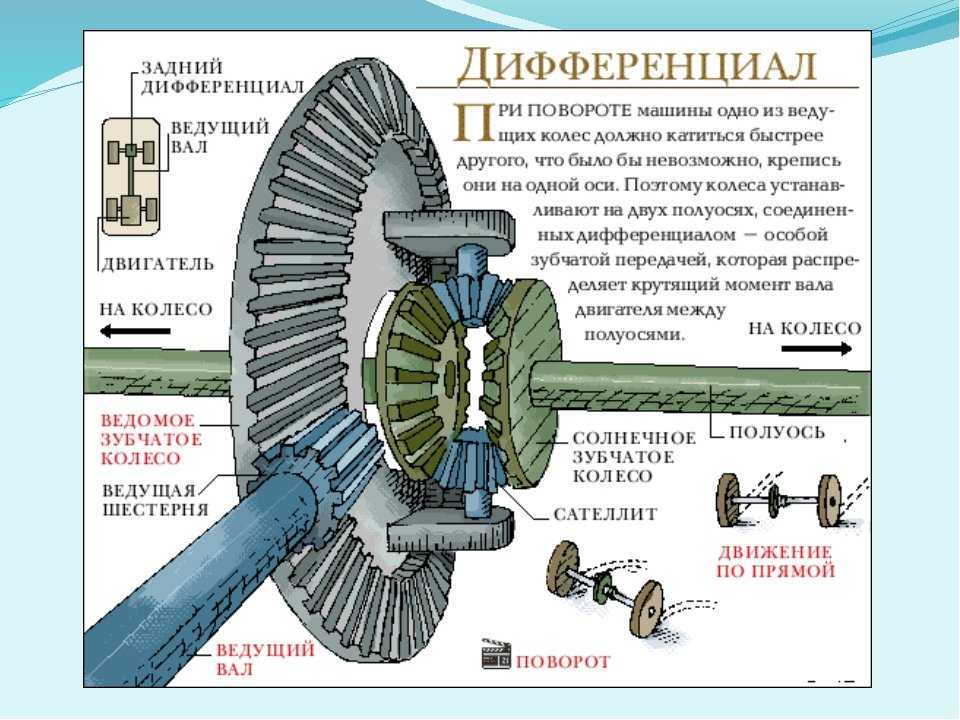

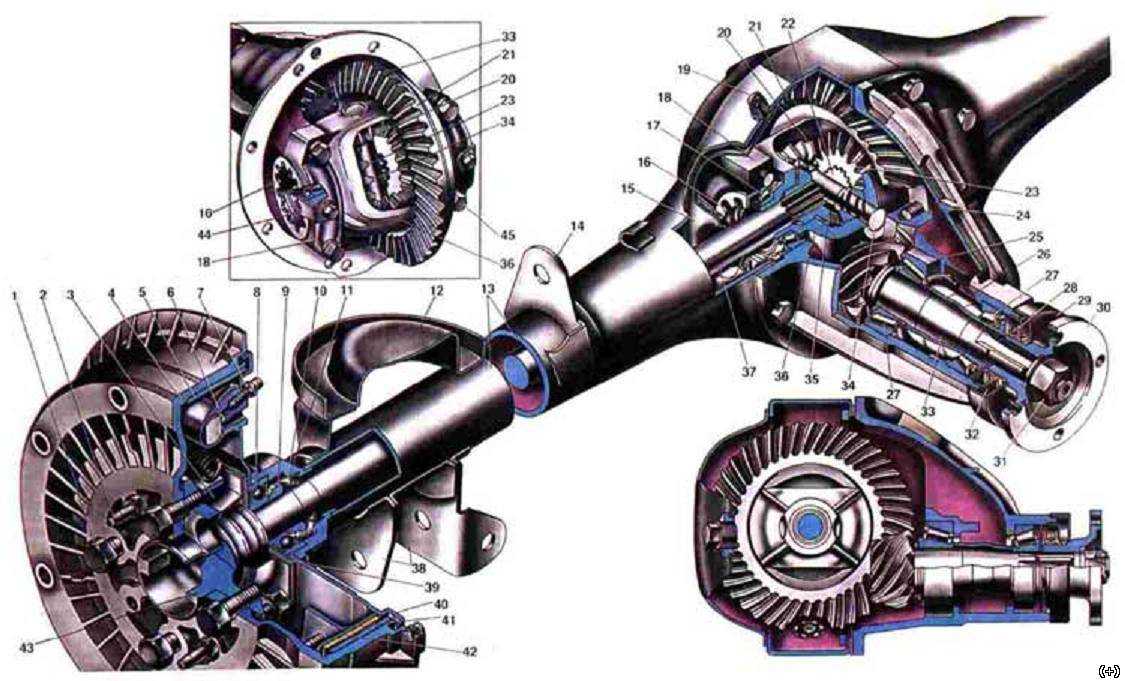

Собственно, почему «полуось»? Осью автомобиля, передней или задней, называют условную линию, соединяющую пару колес. Ведомые колеса могут соединяться жесткой сцепкой (зависимая подвеска), отличающейся высокой надежностью. А вот на ведущие колеса такую конструкцию не поставишь. Поэтому используются два отрезка, каждый из которых проходит от дифференциала к колесу и движется независимо от другого. Полуось – самое распространенное и самое точное название. По сути, полуось является одним из элементов трансмиссии.

Ведомые колеса могут соединяться жесткой сцепкой (зависимая подвеска), отличающейся высокой надежностью. А вот на ведущие колеса такую конструкцию не поставишь. Поэтому используются два отрезка, каждый из которых проходит от дифференциала к колесу и движется независимо от другого. Полуось – самое распространенное и самое точное название. По сути, полуось является одним из элементов трансмиссии.

Конструкция полуоси позволяет снять (заменить) ШРУС, то есть использовать сам центральный вал несколько раз. Поскольку осевой вал – автозапчасть прочная и редко выходящая из строя, чаще требуется замена именно шарниров. Для их крепления на концах вала делаются шлицевые выемки и канавка под стопорное кольцо.

Нагрузки при эксплуатации полуоси

В процессе эксплуатации транспортного средства полуось постоянно работает под довольно серьезными нагрузками, среди которых:

- изгибающий момент, который появляется из-за воздействия на автомобиль силы тяжести;

- касательная реакция, возникающая при начале движения и торможении автомобиля;

- боковая сила из-за заносов машины;

- боковые нагрузки, возникающие из-за воздействия сильного бокового ветра.

Способ крепления к ступице и дифференциалу зависит от конструкции: это либо шлицевое соединение, либо фланцевое. Поскольку полуось – элемент сборной, говорить о материале изготовления довольно сложно: для ШРУСов используется один металл, для вала – другой. Как правило, валы делаются из среднеуглеродистой стали с добавлением хрома, никеля и молибдена. Ось приводного вала может иметь сплошную, моноблочную или сборную конструкцию с шариковой втулкой.

Чаще всего в полуосях ломаются шарниры: ШРУСы выходят из строя из-за повреждения пыльников и попадания внутрь воды и грязи. Однако ШРУС можно заменить, не меняя полуось целиком.

Гораздо неприятней, когда ломается сам вал. Причин может быть несколько: коррозия (на некоторых моделях устанавливаются резиновые балансиры, под которыми металл портится еще быстрей, чем на открытых участках), перегрузки при езде по бездорожью, резкие нагрузки (попадание в яму, наезд на препятствие).

Неисправности полуоси

Полуоси обычно выходят из строя по причине:

- заносов транспортного средства;

- высоких механических нагрузок, характерных для других элементов ходовой части;

- воздействия постоянной силы тяжести на машину и бокового ветра;

- естественного износа (детали имеют определенный временной ресурс, который необходимо учитывать при прохождении техосмотров и капитальных ремонтов).

Длительная эксплуатация, агрессивный стиль езды, регулярное движение по дорогам с плохим покрытием приводят к нарушению целостности полуосей. Автозапчасти могут распадаться на несколько частей или разламываться посередине (в зависимости от характера воздействия).

Первым делом на полуоси выходят из строя (слизываются) сами шлицы. Проявляется это в том, что при движении слышно посторонние звуки (хруст). Что бы избежать данной поломки, нужно следить за состоянием пыльника, так же избегать резких разгонов и пробуксовок. Если уж так получилось, что шлицы вышли из строя, тогда придется менять полностью весь вал. Чревато это тем, что при движении банально может полуось отпасть и движение автомобиля будет невозможным.

Так же случайным образом вал полуоси можно погнуть, это тоже чревато, так как сам вал уже выгнуть невозможно будет, придется менять всю полуось в сборе. И не стоит забывать и естественном износе запчастей.

Довольно часто причиной досрочного выхода из строя подшипников полуосей становится утечка трансмиссионного масла, происходящая из-за износа сальника полуоси. Масло при движении автомобиля разогревается, вымывая смазку подшипников, из-за чего возрастает сила внутреннего трения и они разрушаются.

Масло при движении автомобиля разогревается, вымывая смазку подшипников, из-за чего возрастает сила внутреннего трения и они разрушаются.

Порванный пыльник ШРУСа приводит к выходу из строя как весь шарнир угловой скорости, так и приводной вал в целом.

Купить полуось в сборе

Чтобы в один «прекрасный» момент не застрять где-нибудь на дороге, на каждом ТО делается визуальная диагностика состояния ШРУСов и остальных деталей подвески. В первую очередь на предмет очагов коррозии, люфтов, работы подшипников и потеков из-под пыльников. Полуоси не ремонтируются: неисправную автозапчасть (чаще это шарниры, реже – сам вал) просто меняют на новую.

Магазин автозапчастей ХипАвто предлагает вам широкий выбор комплектующих и расходников. Наши квалифицированные специалисты помогут вам при подборе необходимой автозапчасти. Надежность автотоваров и качественное обслуживание мы вам гарантируем. Обращайтесь!

Вернуться назад

Устройство полуоси в авто

Ходовая часть выполняет особую роль в безопасном передвижении любого транспортного средства, однако учитывая сложную конструкцию, далеко не все автовладельцы знают предназначение тех или иных элементов. Одним из них является полуось, которая представляет собой вал, передающий вращение от мотора машины его ведущим колесам. Ниже мы расскажем о том, что представляет собой данный узел и какие конструкционные особенности он имеет.

Одним из них является полуось, которая представляет собой вал, передающий вращение от мотора машины его ведущим колесам. Ниже мы расскажем о том, что представляет собой данный узел и какие конструкционные особенности он имеет.

Особенности и назначения

Любая ходовая часть автомобиля вне зависимости от марки и модели включает себя ШРУС, рулевые наконечники и тяги, ступичные подшипники и ряд других элементов. Шарниры равных угловых скоростей получают вращательное движение от двигателя через сложную систему приводов, одним из которых является полуось. Для лучшего понимания назначения данного элемента, стоит коснуться ее особенностей и специфики.

Итак, полуось или, другими словами, вал ведущего моста, предназначен для обеспечения непрерывного контакта ведущих колес и двигателя внутреннего сгорания. Данный элемент передает усилие, а также поддерживать способность поворачивать колеса подвески, совершать плавные движения при минимизации вибрационных воздействий.

Полуось предназначена для того, чтобы воспринимать на себя воздействие силы тяжести, которая приходится на колесо как при тяговых, так и при тормозных усилиях. Более того, именно на полуось приходится серьезное давление, которое возникает во время поворотов, при влиянии боковой инерционной силы. Учитывая подверженность высоким нагрузкам, с течением времени полуось может частично или даже полностью выходить из строя, поэтому нуждается в периодическом техническом и сервисном обслуживании.

Более того, именно на полуось приходится серьезное давление, которое возникает во время поворотов, при влиянии боковой инерционной силы. Учитывая подверженность высоким нагрузкам, с течением времени полуось может частично или даже полностью выходить из строя, поэтому нуждается в периодическом техническом и сервисном обслуживании.

Конструкционные особенности полуоси

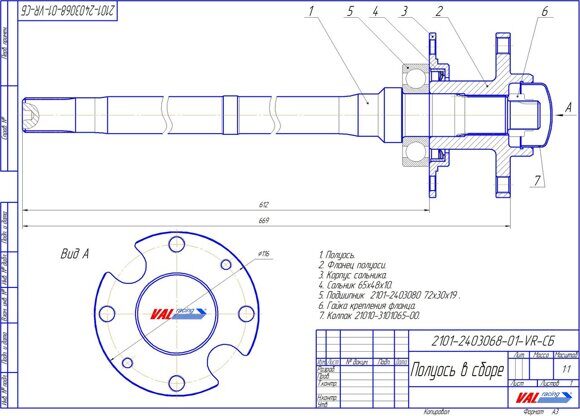

Важно отметить, что при поломке приводного вала автомобиль может стать частично или даже полностью неуправляемым, поэтому важно отслеживать техническое состояние данного узла. Что касается конструкционных особенностей, то весь узел состоит из таких частей:

- основной вал;

- внутренний ШРУС;

- наружный шарнир равных угловых скоростей;

Вал представляет собой трубу определенный длины, к которой перевариваются переходники, предназначенные для последующего монтажа ШРУСов. Для исключения соединения и прокрутки элементов они оснащаются специальными шлицами, где переходник фиксируется стопорным кольцом.

Наличие двух шарниров в приводе как раз и обуславливает независимую подвеску передних колес. Примечательно, что наружные ШРУСы отвечают за повороты колес относительно вертикальной оси, а внутренние — за перемещение колес при вертикальном ходе подвески.

Основные виды полуосей

Стоит отметить, что существует несколько видов полуосей, каждую из которых стоит рассмотреть отдельно.

- Разгруженные. Используются чаще всего на автобусах и грузовых транспортных средствах. Деталь устанавливается внутри моста, где всю силу принимают на себя подшипники, а полуось передает исключительно крутящий момент.

- Полуразгруженные. Устанавливаются на легковых транспортных средствах. Из особенностей можно отметить факт того, что подшипники располагаются между кожухом и полуосью, к которой непосредственно крепятся ступицы колес.

Учитывая тяжелые нагрузки, которые приходятся на полуось во время передвижения, особенно по дорогам, каждый автовладелец должен контролировать исправность данного компонента. Чаще всего изнашиваются пыльники (резиновые элементы) ШРУСов, вследствие чего пыль и грязь начинают попадать на внутренние трущиеся механизмы, что вызывает повышенный износ. При техническом обслуживании и ремонте всегда следует использовать только качественные, сертифицированные запчасти от хорошо известных производителей.

Чаще всего изнашиваются пыльники (резиновые элементы) ШРУСов, вследствие чего пыль и грязь начинают попадать на внутренние трущиеся механизмы, что вызывает повышенный износ. При техническом обслуживании и ремонте всегда следует использовать только качественные, сертифицированные запчасти от хорошо известных производителей.

Осевой вал внедорожника Факты

Никому не нравится получать вал в общеизвестном смысле. Но выбор правильного вала для вашей оси может уберечь вас от застревания в дерьме без крутящего момента на шинах. В этой статье подробно рассказывается о материалах и производстве оригинальных и неоригинальных полуосей. Мы ограничиваем его задними валами; передние валы могут быть освещены в следующем выпуске.

Материалы

Общая прочность полуоси определяется тем, что Randy’s Ring & Pinion называет DMD: диаметр, материалы, конструкция. Начнем с материалов.

Большинство читателей знают, что сталь — это общее название различных сплавов или смесей железа. Железо (Fe) является основным металлом стали, с углеродом (C) и такими другими элементами, как марганец (Mn), фосфор (P), сера (S), кремний (Si), никель (Ni), хром (Cr), молибден. (Mo) и ванадий (V) иногда добавляют для улучшения твердости, обрабатываемости и термообработки.

Железо (Fe) является основным металлом стали, с углеродом (C) и такими другими элементами, как марганец (Mn), фосфор (P), сера (S), кремний (Si), никель (Ni), хром (Cr), молибден. (Mo) и ванадий (V) иногда добавляют для улучшения твердости, обрабатываемости и термообработки.

Оси обычно изготавливаются из среднеуглеродистой стали. Углерод увеличивает прочность, но делает сталь менее пластичной и гибкой. Валы из сплава вторичного рынка часто имеют более высокое содержание углерода, чем валы оригинального оборудования, а также содержат другие металлы, такие как хром, молибден и никель. Эти металлы повышают прочность и улучшают поверхностное упрочнение.

Ниже представлен обзор марок материалов AISI (Американский институт чугуна и стали), наиболее часто используемых для автомобильных полуосей. (Общество автомобильных инженеров склонно использовать обозначения AISI; обозначения MIL-Spec, ASTM, ASM и международные обозначения могут различаться. ) Сырье иногда включает сокращения, относящиеся к производственному процессу: H — горячекатаный, CD — холоднокатаный. вытягивается, A отжигается, а Q закаливается, например.

) Сырье иногда включает сокращения, относящиеся к производственному процессу: H — горячекатаный, CD — холоднокатаный. вытягивается, A отжигается, а Q закаливается, например.

Первые две цифры относятся к сплаву, а последние две — к среднему содержанию углерода. Цифры 1xxx в первую очередь относятся к углеродной группе, 4xxx включает множество членов группы никель-хром-молибден (хромомолибден), а трехзначные обозначения считаются авиационными сталями.

1340: Этот сорт с высоким содержанием марганца много лет назад использовался в качестве оригинального материала. Многие ранние полуоси Dana/Spicer использовали 1340. Современные высокопроизводительные устройства требуют более прочного материала.

1040: Оригинальные полуоси обычно изготавливаются из сплава 1040 с индукционной закалкой, потому что он обеспечивает компромисс между прочностью и пластичностью. 1040 также легче обрабатывать, чем более твердые сплавы.

1050: Благодаря более высокому содержанию углерода, 1050 примерно на 38 процентов прочнее, чем 1040. Он используется в некоторых областях применения оригинального оборудования, а также для некоторых валов, заменяющих оригинальные запчасти.

1541: Этот высоколегированный сплав популярен у производителей послепродажного обслуживания.

1541H: Еще лучший материал для вторичного рынка, этот сорт содержит кремний, добавленный в 1541 для повышения прочности и способности к термообработке. 1541H может быть на 50 процентов прочнее, чем OE 1040, и примерно на 12 процентов прочнее, чем 1050.

4140: 41xx обозначает хроммолибденовую группу. Хром предлагает три преимущества: повышенную твердость, лучшую эластичность при закалке и большую коррозионную стойкость. Молибден и никель дополнительно повышают твердость. Эта сталь также широко используется для U-образных соединений, шпинделей и распределительных валов.

4340: Также в семействе хромомолибденовых сплавов 4340 примерно в два раза прочнее OE 1040. Он также достаточно пластичен, чтобы поглощать удары резкого ускорения, разгружая дифференциал. 4340 популярен для изготовления передних валов послепродажного обслуживания, потому что он прочный и более доступный, чем некоторые из более экзотических сплавов.

300M: Также известный как 4340M, он похож на 4340, только с добавлением ванадия, кремния и немного большего количества углерода и марганца. Он в основном используется в авиастроении, где требуется высокая прочность и пластичность для таких компонентов, как шасси. 300M также обычно имеет сквозную закалку и примерно на 150 процентов прочнее, чем OE 1040. Он дорог, труднее в обработке, чем другие материалы для валов, и производится в гораздо меньших количествах, чем другие марки стали.

Hy-Tuf: (ASM-6418, SAE 4625M4, MIL S-71083, он же Maxi-Drive) — хромомолибден, хорошо известный в кругах дрэг-рейсинга. Strange Engineering и другие компании продают валы Hy-Tuf с твердостью по шкале Роквелла (HRC) 46-48. (Hy-Tuf обычно проходит сквозную закалку.) В рецепте много кремния и марганца. Hy-Tuf более доступен и доступен, чем 300M.

Strange Engineering и другие компании продают валы Hy-Tuf с твердостью по шкале Роквелла (HRC) 46-48. (Hy-Tuf обычно проходит сквозную закалку.) В рецепте много кремния и марганца. Hy-Tuf более доступен и доступен, чем 300M.

8620: Также в никель-хромово-молибденовой группе этот низколегированный (с низким содержанием углерода) сорт не подходит для ведущих мостов — прочность на растяжение составляет примерно половину от материала 1040, обычно используемого для оригинальных валов. 8620 обычно используется для компонентов, которым требуется твердая поверхность для защиты от износа и пластичный сердечник, таких как зубчатые колеса и шестерни.

Каждая марка стали имеет допустимый диапазон содержания углерода и других элементов. (Номинальные значения прочности в прилагаемой таблице являются приблизительными; фактическая прочность вала определяется конкретным рецептом, используемым сталелитейным заводом, процессом закалки и размером. ) Стоимость готового продукта часто отражает качество материалов. Необработанная сталь, которая постоянно находится в верхней части спецификации, как правило, стоит больше, чем поставки, которые варьируются от партии к партии или находятся в нижней части допустимого диапазона. Более твердые сплавы сложнее обрабатывать, что также увеличивает стоимость.

) Стоимость готового продукта часто отражает качество материалов. Необработанная сталь, которая постоянно находится в верхней части спецификации, как правило, стоит больше, чем поставки, которые варьируются от партии к партии или находятся в нижней части допустимого диапазона. Более твердые сплавы сложнее обрабатывать, что также увеличивает стоимость.

Производство

Здесь представлен обзор производства задней полуоси.

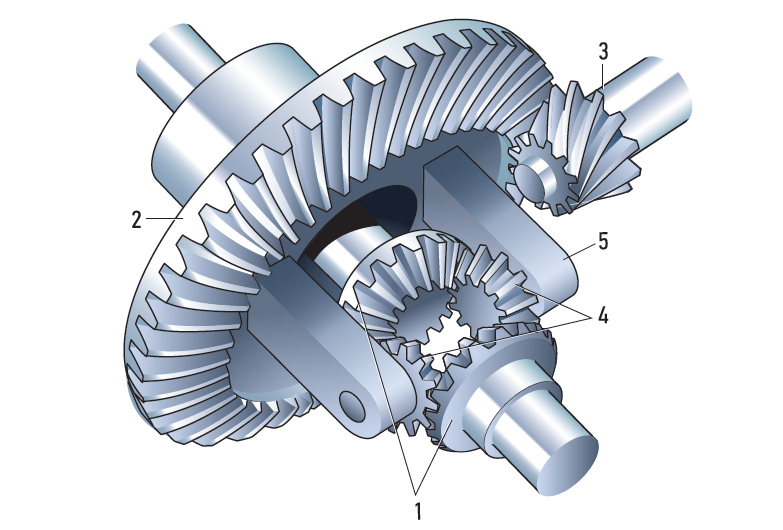

Шлицы:

• Зубчатые: В ходе этого процесса на валу вырезаются эвольвентные (изогнутые) шлицы. Шлицы боковой шестерни дифференциала эвольвентные, поэтому крутящий момент распределяется более равномерно, когда шлицы совпадают. Некоторые предприятия меньшего объема вырезают сплайны прямо. Это концентрирует нагрузку только на части зуба вместо более равномерного распределения нагрузки. Прямая резка также может проникать ниже цементируемого участка вала.

• Катаный: Станок с дорогими штампами формирует эвольвентные шлицы под высоким давлением. Материал не удаляется.

Материал не удаляется.

Диаметр основного шлица: Максимальное расстояние между шлицами (определяется штангенциркулем).

Малый диаметр шлица: Диаметр у основания шлица, который может быть или не быть минимальным диаметром вала.

Диаметр шага: Диаметр в средних точках шлицов.

Минимальный диаметр: Самая тонкая часть вала, которая иногда имеет меньший диаметр шлица, но также может быть суженной областью в другом месте вала.

Диаметральный шаг: Математический расчет, разработанный для поддержания постоянной осевой линии шлицев при любом диаметре. Текущий стандарт — 24 шага. Это означает, что средние точки шлицев на валу с 24 шлицами имеют диаметр 1 дюйм, средние точки вала с 35 шлицами имеют диаметр 1 1/2 дюйма и так далее.

Угол давления: Угол зуба шлица. Он различается у разных производителей и не является взаимозаменяемым: например, 30-градусные внутренние шлицы Dana несовместимы с 45-градусными дифференциалами Ford или Toyota, даже если количество шлицов одинаково. Шлицы с большим углом производят немного более прочные валы, потому что меньший диаметр шлица больше.

Он различается у разных производителей и не является взаимозаменяемым: например, 30-градусные внутренние шлицы Dana несовместимы с 45-градусными дифференциалами Ford или Toyota, даже если количество шлицов одинаково. Шлицы с большим углом производят немного более прочные валы, потому что меньший диаметр шлица больше.

Как правило, большее количество шлицов означает более прочный вал большего диаметра (исключением является 30-шлицевой вал с 14 болтами). Точно так же, как крепежные детали с мелкой резьбой распределяют нагрузку по большей поверхности по сравнению с резьбой с крупной резьбой, меньшие зубья/большее количество шлицов прочнее, чем «крупные» шлицы, которые врезаны глубже в вал (сводя к минимуму меньший диаметр). По данным Dynatrac, валы послепродажного обслуживания для полноприводных автомобилей с большими шинами начинаются с 35-шлицевого сечения.

Закалка/финишная обработка

Закалка повышает прочность вала за счет изменения кристаллической структуры металла. Тепло создает атомы углерода, которые улавливаются благодаря быстрой закалке маслом или водой. Шкала Роквелла, выраженная в HRC, является наиболее распространенной системой измерения твердости полуосей.

Тепло создает атомы углерода, которые улавливаются благодаря быстрой закалке маслом или водой. Шкала Роквелла, выраженная в HRC, является наиболее распространенной системой измерения твердости полуосей.

Сквозная закалка: Весь кусок металла теоретически закаляется равномерно от кожуха до сердцевины.

Индукционная закалка: Метод, наиболее часто используемый для полуосей. Электромагнитное поле, сила тока которого может варьироваться в зависимости от диаметра материала и желаемой глубины закалки, нагревает металл. Вскоре после этого вал охлаждается.

Азотирование: В этом процессе используется раствор с высоким содержанием азота, такой как аммиак, для упрочнения поверхности при нагревании металла в корпусе.

Другие виды обработки металлов и отделочные процессы еще больше повышают долговечность вала. Некоторые из возможностей заключаются в следующем.

Полировка: Микрополировка повышает прочность за счет сведения к минимуму неровностей поверхности и концентраторов напряжения. Хроммолибденовая сталь 4340 имеет довольно плотное зерно и не так хорошо полируется, как стали углеродистой группы. Участки подшипника/уплотнения обычно шлифуют или полируют, чтобы свести к минимуму задиры или обеспечить максимальную герметизацию этих контактных площадей.

Криогенная заморозка: Газообразный азот используется для охлаждения детали примерно до 300 градусов по Фаренгейту ниже нуля. Это сжимает зерна металла и улучшает сопротивление усталости в большей степени, чем общую прочность. Это одна из самых дорогих процедур.

Черный оксид: Это покрытие в первую очередь предназначено для защиты от коррозии.

Сверление пистолетом: Этот процесс высверливает сердцевину вала. При правильном выполнении он позволяет снизить вес с минимальной потерей прочности. Пистолетное бурение и криогенная заморозка не пользуются большим спросом на рынке полноприводных автомобилей для отдыха. Эти варианты изучаются в основном гонщиками, ищущими все доступные преимущества.

Пистолетное бурение и криогенная заморозка не пользуются большим спросом на рынке полноприводных автомобилей для отдыха. Эти варианты изучаются в основном гонщиками, ищущими все доступные преимущества.

Отжиг: Этот процесс фактически размягчает металл посредством нагрева и медленного охлаждения.

Дробеструйная обработка: Дробеструйная очистка для снятия поверхностного напряжения предназначена для аэрокосмической промышленности некоторых деталей. Foote Axle & Forge считает, что надлежащее производство, включая точную индукционную закалку, исключает необходимость дробеструйной обработки, которую трудно точно регулировать.

На приведенных здесь фотографиях и подписях показано, как компания Foote Axle & Forge изготавливает валы из необработанных круглых прутков. Многие хорошо известные «производители» осей на самом деле являются финишерами, покупая заготовки у таких компаний, как Foote, а затем обрабатывая их по мере необходимости до нужной длины, спецификации шлицев и рисунка колесных болтов. Финишеры иногда предлагают дополнительные услуги, такие как сверление пистолетом и криозаморозка.

Финишеры иногда предлагают дополнительные услуги, такие как сверление пистолетом и криозаморозка.

Дизайн

В дополнение к марке металла и толщине профиль оси помогает определить ее общую прочность. Вот обзор популярных стилей заднего конца.

Конический двухкомпонентный: Этот тип имеет отдельный вал и фланец. В полупоплавках используется шпонка в шпоночном пазу для сопряжения валов и фланцев. Гайки крепят внешние концы валов к фланцам в этом стиле.

Полуплавающий: В этом типе обычно используется цельная фланцевая ось для соединения дифференциала и колеса. Полуплавающие полуоси выполняют двойную функцию: они передают крутящий момент и поддерживают вес автомобиля. В некоторых полуплавающих мостах внутри дифференциала используются С-образные зажимы для удержания валов на автомобиле, а не запрессованные подшипник и фланец. Поскольку фланцы валов крепятся болтами к колесам, а не к буксе, поломка вала может привести к тому, что шина/колесо отойдет от буксы. Комплекты фиксаторов C-образных зажимов для популярных осей, таких как Dana 35C, Ford 8.8 и Chevy с 12 болтами, включают в себя концы полуосей, запрессованные подшипники и стопорные пластины подшипников для надежного удержания полуосей в осях. Самодельные комплекты маслоотделителя, которые имеют концы корпуса с болтовым креплением, как правило, допускают большую боковую нагрузку на подшипники и валы, чем концы с приваркой. Однако приварные концы требуют для установки выравнивающей планки, чтобы гарантировать правильность осевой линии трубы корпуса.

Комплекты фиксаторов C-образных зажимов для популярных осей, таких как Dana 35C, Ford 8.8 и Chevy с 12 болтами, включают в себя концы полуосей, запрессованные подшипники и стопорные пластины подшипников для надежного удержания полуосей в осях. Самодельные комплекты маслоотделителя, которые имеют концы корпуса с болтовым креплением, как правило, допускают большую боковую нагрузку на подшипники и валы, чем концы с приваркой. Однако приварные концы требуют для установки выравнивающей планки, чтобы гарантировать правильность осевой линии трубы корпуса.

Полностью плавающий: Этот тип задней части предпочтителен для транспортных средств, которые перевозят более тяжелые грузы, обычно 3/4 тонны и выше. Как и передние, полностью плавающие задние полуоси соединяются со ступицами, которые вращают колеса. Ступица поддерживает вес автомобиля. В случае поломки полностью плавающего вала ступица и колесо обычно остаются прикрепленными болтами к картеру оси. Полностью плавающие валы могут иметь шлицевые внешние концы, которые крепятся к ступицам, или приводные фланцы, которые болтами крепятся к ступицам колес.

Полностью плавающие валы могут иметь шлицевые внешние концы, которые крепятся к ступицам, или приводные фланцы, которые болтами крепятся к ступицам колес.

Прочность

На прилагаемой диаграмме (справа) показан предел текучести в миниатюре (точка до того, как металл окончательно деформируется) для полуосей различных диаметров. Эта информация может быть использована для расчета крутящего момента полуоси по приведенным выше формулам. Радиус и диаметр указаны в дюймах; чтобы преобразовать крутящий момент в фунт-футы, разделите фунт-дюймы на 12.

Итак, какой крутящий момент необходим полуосям вашего автомобиля 4×4? Максимальный выходной крутящий момент трансмиссии можно рассчитать, умножив крутящий момент коленчатого вала двигателя на передаточное число, а затем используя поправочный коэффициент 0,85 для компенсации наклона трансмиссии. Вот расчет для стандартного JK Rubicon 12 года с пятиступенчатой автоматической коробкой передач.

250 фунт-футов двигатель x 3,59 Первый

x 4,0 Т-казас x 4,10 ось = 14 719

14 719 x 0,85 Паразитные потери = 12 511

12,511 = 3128 фунтов-фут на вал

4 Axlesshafts

Задние шарики. Часто-вафты. квазиравные по длине; они теоретически делят нагрузку пополам при нормальных тяговых ситуациях и при задействовании фиксатора или катушки.

Выбор вала

Какой вал вам подходит? Мы надеемся, что приведенные здесь факты и цифры помогут сузить выбор. Интернет-форумы — еще один возможный ресурс, если вы можете найти знающих авторов, которые используют предложенную вами установку и атакуют схожую местность. Соответствующие посты часто рекомендуют определенных производителей. Используя технические линии этих производителей, можно сосредоточиться на том, что лучше сейчас и, возможно, в будущем, исходя из текущих и предполагаемых настроек автомобиля, бюджета и так далее.

Итог по полуосям: как и во многих других случаях, цена обычно пропорциональна качеству. Высококачественные валы часто включают больше этапов производства / контроля качества и используют лучшее сырье. Многие специалисты по мостам и трансмиссиям предлагают как недорогие валы (которые некоторые даже называют «импортными»), так и отечественные валы премиум-класса.

К счастью, даже недорогие валы послепродажного обслуживания обычно значительно прочнее, чем оригинальные. Многие из них также подкреплены внушающими доверие гарантиями (которые, к сожалению, не помогут решить проблемы с трассой, поскольку стоимость рабочей силы, которая может быть значительной в зависимости от типа оси и того, где вы находитесь, когда она ломается, обычно исключается из гарантии). Выбор правильного вала для работы поможет вам не попасть на тропу.

Выбор полуоси для достижения оптимальной производительности

На первый взгляд, полуось кажется одной из самых простых частей оси в сборе. Существуют разные мнения о том, что делает ось отличной. И, конечно же, всегда есть компромиссы. Я рассмотрю основные области полуосей и укажу на некоторые моменты, за которыми нужно внимательно следить.

Существуют разные мнения о том, что делает ось отличной. И, конечно же, всегда есть компромиссы. Я рассмотрю основные области полуосей и укажу на некоторые моменты, за которыми нужно внимательно следить.

Этот технический совет взят из полной книги «Высокоэффективные дифференциалы, оси и карданные передачи». Подробное руководство по этому вопросу вы можете найти по этой ссылке:

УЗНАЙТЕ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ ЗДЕСЬ

ПОДЕЛИТЕСЬ ЭТОЙ СТАТЬЕЙ: Пожалуйста, не стесняйтесь поделиться этой статьей на Facebook, на форумах или в любых клубах, в которых вы участвуете. Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/performance/axle-shaft-selection-for-optimal-performance/

В вашем гараже у вас, вероятно, нет такого набора полуосей, из которого можно было бы выбирать. Иногда полезно получить совет от экспертов, которые испробовали их все и знают, что работает, а что нет.

Функция полуоси

Термин «полуось» иногда может сбивать с толку. Его также часто упускают из виду как простой компонент всей системы мостов. Для типичного моста с балкой этот термин относится к валам, которые соединяют боковые шестерни дифференциала с колесами. Шлицевое соединение соединяет ось с боковой шестерней дифференциала, а болтовой фланец соединяет ось с колесом и тормозным барабаном или ротором. Полуось не следует путать с полной осью в сборе.

Во-первых, имейте в виду, что от двигателя через трансмиссию и вплоть до гипоидной передачи вы постепенно увеличиваете крутящий момент двигателя. Самый высокий крутящий момент в автомобиле — это крутящий момент на колесах, а полуоси передают этот крутящий момент на колеса. Давайте посмотрим на некоторые быстрые цифры, чтобы проиллюстрировать, насколько высоким может быть этот крутящий момент.

Предположим, что у нас есть автомобиль с двигателем, способным развивать крутящий момент 300 ft-lbs, передаточным числом первой передачи 2,45:1 (например, Chrysler A727 Torque flite) и коэффициентом срыва гидротрансформатора 1,8: 1, а передаточное число задней оси 3,55:1.

Умножив эти числа, мы получим:

300 x 2,45 x 1,8 x 3,55 = 4696 фут-фунтов крутящего момента на зубчатом венце фунт крутящего момента на полуось. Это значительно выше, чем крутящий момент двигателя в 300 ft-lbs, с которого мы начали. Если у нас есть золотник на задней оси, мы можем передать весь крутящий момент на одно колесо.

Однако некоторые говорят, что раньше этого происходит проскальзывание шины относительно земли. Это называется крутящим моментом заноса, и в этом утверждении есть доля правды. Если потенциальный крутящий момент на колесе больше, чем крутящий момент, который может поддерживать контакт шины с дорогой, шина будет пробуксовывать относительно дороги. Пробуксовка колес очень распространена во многих приложениях для повышения производительности. Если шины заменить на слики, их более высокий коэффициент трения увеличивает крутящий момент заноса. Большинство людей обычно планируют ударный фактор в 1,2–1,5 раза больше значения крутящего момента скольжения в качестве максимального крутящего момента на валах.

Типичная перегрузка полуоси при кручении приводит к поломке и выходу из строя. Его легко заметить, потому что он классически изображается спиральным изломом под углом 45 градусов к оси вала.

Полуоси могут погнуться от нагрузки автомобиля или бокового удара. Например, скольжение вбок и удар о бордюр могут погнуть фланец оси; в качестве альтернативы ось может выйти из строя при кручении просто из-за слишком большого крутящего момента.

Некоторые автомобили имеют независимые узлы несущей оси и полуоси между боковыми шестернями дифференциала и колесами (см. главу 2). Полуоси выполняют ту же функцию, что и полуоси, но только передают крутящий момент. Они не поддерживают вес автомобиля, как полуоси с полуподвижной балкой.

Поскольку большинство маслкаров имеют полуподвижные корпуса полуосей, я сосредоточусь на полуосях этого типа. Имейте в виду, что большинство из следующих деталей также применимы к картерам полуосей с полным и трехчетвертным флотом (см. Главу 2).

Главу 2).

Геометрия полуоси и номенклатура

Полуподвижная полуось выполняет две основные функции: первая — передача крутящего момента на колесо, а вторая — поддержка веса автомобиля на задних колесах. Следовательно, вал сопротивляется скручиванию крутящего момента и изгибу от нагрузки транспортного средства. Поскольку ось должна быть достаточно прочной, чтобы передавать крутящий момент и выдерживать изгибающие нагрузки, очень важно выбрать правильные полуоси для вашего применения.

Полуоси оригинального оборудования подходят для серийных или легковых автомобилей. Любые серьезные улучшения производительности должны включать согласованные полуоси, чтобы избежать каких-либо катастрофических отказов. Поскольку в большинстве заводских полуплавающих мостов используется стратегия удержания полуоси в виде С-образной шайбы, необходимо убедиться, что полуось не выйдет из строя. Если вал сломается, больше ничего не удерживает полуось в корпусе оси, за исключением, может быть, тормозного оборудования, если у вас дисковые тормоза. Сколько раз вы видели колесо и шину на обочине шоссе с прикрепленной полуосью?

Сколько раз вы видели колесо и шину на обочине шоссе с прикрепленной полуосью?

4) С-образная шайба вставляется в раззенкованное гнездо боковой шестерни. Эта С-шайба имеет признаки износа, но ее можно вернуть в эксплуатацию.

Полуповоротные полуоси также должны выполнять второстепенную функцию. Вал должен выдерживать поперечные осевые нагрузки колес, которые обычно возникают при поворотах. Во время маневра, когда водитель поворачивает рулевое колесо, передние колеса поворачиваются вокруг оси поворота, в то время как задние колеса должны проходить через поворот. Задние колеса хотят продолжать двигаться вперед по прямой траектории. При протаскивании задних шин через поворот внешняя полуось толкается внутрь, а внутренняя вытягивается наружу. Например, представьте, что вы поворачиваете направо. Левый вал задней оси давит внутрь на штифт дифференциала или упорный блок, в зависимости от типа дифференциала, в то время как правый вал задней оси натягивает С-образную шайбу на поверхность сопряжения боковой шестерни дифференциала. Сочетание более широких шин с лучшим сцеплением, таких как слики для дрэг-рейсинга, с жестко предварительно нагруженным дифференциалом приводит к увеличению поперечной тяги.

Сочетание более широких шин с лучшим сцеплением, таких как слики для дрэг-рейсинга, с жестко предварительно нагруженным дифференциалом приводит к увеличению поперечной тяги.

Материалы и методы изготовления

Полуоси оригинального оборудования обычно изготавливаются из высококачественной стали, как правило, SAE 1039, 1055, 1050 или 1541. Их куют, а затем подвергают термообработке с помощью индукционных катушек. В процессе индукционной термообработки вал быстро проходит через электромагнитную катушку. Как следствие, он нагревается и закаливается контролируемым образом, чтобы упрочнить поверхность вала, в то время как центральный стержень остается относительно мягким, сохраняя свою пластичность. Глубина жесткости полуоси оригинального оборудования обычно составляет от 0,100 до 0,180 дюйма. Валы обычно не закаляются полностью, чтобы сохранить пластичность и прочность более мягкого сердечника.

Этот шлицевой конец полуоси был разрезан для проверки твердости. Присмотритесь, и вы заметите, что между 7 и 10 часами есть 10 маленьких ямочек. Они были изготовлены на машине для определения твердости (см. главу 6).

Присмотритесь, и вы заметите, что между 7 и 10 часами есть 10 маленьких ямочек. Они были изготовлены на машине для определения твердости (см. главу 6).

В этом разделе большое углубление в центре было создано для проверки твердости сердцевины полуоси. Этот тип проверки является разрушительным, но необходим для проверки материала и процесса термообработки.

Шлицевой конец типичной полуоси обрабатывается непосредственно перед изготовлением шлицев. Особый интерес представляют переходы диаметра оси-вала в шлицевую часть вала. Хотя сами шлицевые зубья редко выходят из строя, вы должны уделять особое внимание этой области, потому что вал может выйти из строя в этой переходной зоне.

Упорная поверхность полуоси со временем ударила по пальцу дифференциала, в результате чего на пальце дифференциала образовались следы износа. Это нормальный износ, и обычно штифт дифференциала возвращается в эксплуатацию. Этот штифт также имеет канавки, изношенные на концах от шестерен дифференциала, царапающих поверхность. По этой причине его следует заменить.

По этой причине его следует заменить.

Упрочнение поверхности обеспечивает достаточную износостойкость поверхностей подшипников и шеек уплотнений для увеличения срока службы. По мере того, как вал становится тверже, он обычно становится более хрупким и менее устойчивым к ударным нагрузкам. Это одна из причин, по которой важно иметь правильную полуось для вашего применения. В некоторых случаях вам может понадобиться закаленный насквозь вал. В типичном уличном использовании вам нужны пластичные валы. Для специальных драгкаров требуются сквозные закаленные валы и специальные зубчатые передачи (см. главу 6).

По мере увеличения мощности транспортного средства и последующего создания крутящего момента колеса для полуосей, предназначенных для тяжелых условий эксплуатации, требуются более прочные материалы, такие как SAE 1550 или 4340, или даже более экзотический 300M. Материал серии SAE 4300 относится к высокопрочным низколегированным материалам. Упрочняющие материалы, такие как хром и молибден, добавляются в сталь для создания марок сплава хромомолибдена (также называемого хромомолибденом или CRMO).

Упрочняющие материалы, такие как хром и молибден, добавляются в сталь для создания марок сплава хромомолибдена (также называемого хромомолибденом или CRMO).

Детали шлица

Далее давайте сосредоточимся на самом валу и важных элементах крепления. На внутреннем конце вала находятся канавка С-образной шайбы (или С-образной скобы) и шлицы, сопрягаемые с боковой шестерней дифференциала.

Канавка под С-образную шайбу на конце полуоси является важным элементом, так как эта часть вала отвечает за удержание полуоси в осевом узле и сопротивление выдергивающим нагрузкам. Конец оси также соприкасается со штифтом держателя дифференциала и иногда имеет признаки износа в течение срока службы автомобиля.

Зубчатый участок на конце вала называется шлицом. Он позволяет устанавливать и снимать вал для обслуживания. Сплайны — это долгая дискуссия со многими людьми: количество зубьев, угол давления, длина зацепления, эвольвентный или прямой профиль и так далее.

Количество зубьев и угол зацепления

Во-первых, мы должны изучить количество зубьев шлица и понять, почему это важно. В большинстве кругов люди обобщают количество зубов как «чем больше, тем лучше». Диаметр вала зависит от диаметрального шага шлица и количества зубьев. Для применений, подверженных только крутящему моменту (в отличие от шлицев карданного вала, которые скользят под нагрузкой), наиболее распространенным является угол давления 45 градусов. Большинство шлицев сопряжения шестерни и шлицев осевого вала имеют угол давления 45 градусов. Основная причина этого — финансовая, поскольку зубчатая рейка с углом прижатия 45 градусов может увеличить срок службы инструмента примерно на 50% по сравнению со рейкой с углом прижатия 30 градусов.

В большинстве кругов люди обобщают количество зубов как «чем больше, тем лучше». Диаметр вала зависит от диаметрального шага шлица и количества зубьев. Для применений, подверженных только крутящему моменту (в отличие от шлицев карданного вала, которые скользят под нагрузкой), наиболее распространенным является угол давления 45 градусов. Большинство шлицев сопряжения шестерни и шлицев осевого вала имеют угол давления 45 градусов. Основная причина этого — финансовая, поскольку зубчатая рейка с углом прижатия 45 градусов может увеличить срок службы инструмента примерно на 50% по сравнению со рейкой с углом прижатия 30 градусов.

Существуют исключения, такие как оси Mopar 83⁄4 дюйма с 1957 по 1964 год и некоторые оси Buick, Oldsmobile и Pontiac аналогичного выпуска, в которых используется угол давления 30 градусов. В процессе прокатки шлицевая форма вдавливается в полуось перед термообработкой. Чрезвычайное давление оказывается на вал в процессе накатки шлицев, смещая материал для формирования профиля зуба. Это движение материала, аналогичное процессу ковки зубчатых колес, создает более мелкозернистую структуру, недостижимую при использовании шлицевого шлица. Вырезанные шлицы создают концентраторы напряжения в валу, делая его примерно на 30 процентов более слабым.

Это движение материала, аналогичное процессу ковки зубчатых колес, создает более мелкозернистую структуру, недостижимую при использовании шлицевого шлица. Вырезанные шлицы создают концентраторы напряжения в валу, делая его примерно на 30 процентов более слабым.

Большинство шлицов осей имеют шаг шлицов 24/48. Верхнее число 24 — диаметральный шаг. Нижнее число — это короткий шаг, который всегда в два раза больше диаметрального шага. Это дает нам пропорции конкретной геометрии зуба для сплайна. Диаметральный шаг — это количество шлицевых зубьев на дюйм диаметра шага. Диаметральный шаг определяет толщину каждого шлицевого зуба и в сочетании с количеством зубьев также определяет диаметр шага.

Никогда не смешивайте и не сочетайте шлицевые валы с разным углом давления или шагом с боковыми шестернями. Они могут собраться, но не будут иметь надлежащего контакта с поверхностью зуба, и это гарантированный путь к отказу.

На этой диаграмме показаны некоторые типичные области применения шлицев и связанные с ними незначительные увеличения диаметра и прочности, доступные от наименьшего до наибольшего, сгруппированные по углам давления 45 и 30 градусов. Мы сосредоточимся на меньших диаметрах для наших сравнений прочности.

Мы сосредоточимся на меньших диаметрах для наших сравнений прочности.

Как видите, увеличение шлица с 30 зубьями до 33 зубцов приводит к увеличению крутящего момента на 34%. Хотя на этом графике есть некоторые обобщения, помогающие проиллюстрировать это, увеличение зуба сплайна не является линейным. Например, шлицы с 35 зубьями примерно на 62 процента прочнее по сравнению с шлицами с 30 зубьями. Шлиц с 40 зубьями на 140 процентов прочнее. Все сводится к функции диаметра в третьей степени.

По мере увеличения диаметра вала увеличивается количество зубьев шлица. Вы можете увидеть значительное увеличение количества шлицев всего за пару зубов.

Что все это значит? Если угол давления и шаг шлица остаются постоянными, то по мере увеличения количества зубьев увеличивается и фактический диаметр шлица. По мере увеличения диаметра шлица увеличивается и способность выдерживать крутящий момент. Следовательно, чем больше зубьев на шлице, тем прочнее будет этот интерфейс. По мере увеличения диаметра вала максимальное напряжение или нагрузка, которую может выдержать вал, увеличивается на диаметр в кубе. Таким образом, всего лишь увеличение количества шлицев на один или два зуба значительно повышает прочность.

По мере увеличения диаметра вала максимальное напряжение или нагрузка, которую может выдержать вал, увеличивается на диаметр в кубе. Таким образом, всего лишь увеличение количества шлицев на один или два зуба значительно повышает прочность.

Для любознательных читателей уравнения могут быть аппроксимированы следующим образом для шлица с посадкой на впадину с внешней галтелью и углом зацепления 45 градусов:

Большой диаметр = (количество зубьев + 1) ÷ Диаметральный шаг

Второстепенный Диаметр = (Количество зубьев – 1) ÷ Диаметральный шаг

Просто подставьте количество зубьев, а затем определите диаметры в дюймах. Уравнение малого диаметра является приблизительным, так как существует множество факторов, влияющих на расчет точного значения.

Второстепенный диаметр — это значение, используемое для анализа напряжения сдвига в шлицевой области оси. На графике показано количество зубьев шлица и напряжение сдвига для базового шлица с 30 зубьями, что является хорошей базой для сравнения стандартных 8,75-дюймовых болтов Chrysler и 12-болтовых болтов GM. 8,8-дюймовый вал Ford может иметь шлицевую ось с 28 или 31 зубом, в зависимости от применения автомобиля.

8,8-дюймовый вал Ford может иметь шлицевую ось с 28 или 31 зубом, в зависимости от применения автомобиля.

Как я уже говорил ранее, когда внутренний диаметр увеличивается, общая несущая способность шлица также увеличивается. Поскольку шаг у шлицов одинаков, мы можем полагаться только на количество зубьев.

Длина зацепления

Внешний шлиц полуоси при сборке входит в зацепление с внутренним сопряженным шлицем полуоси. Типичная длина шлица боковой шестерни составляет примерно 1 дюйм для большинства осей легковых автомобилей. Некоторые производители полуосей на вторичном рынке производят полуоси с длиной шлица в несколько дюймов и более. Это позволяет им обрезать конец вала по длине, обработать канавку С-образной шайбы и отправить деталь. Это снижает их запасы и затраты. Этот метод обычно впоследствии приводит к проблемам с полуосью. Зона перехода шлица к валу очень важна, как и длина и жесткость вала. Вы действительно не хотите, чтобы ненужные шлицы врезались в вал.

Помните, что прочность шлица зависит от диаметра, возведенного в третью степень. Что ж, способность вала сопротивляться скручиванию зависит от диаметра, возведенного в четвертую степень. На самом деле вы хотите, чтобы вал мог выдерживать некоторое скручивание, чтобы помочь поглощать удары и ударные нагрузки, возникающие от выбоин, скачков колеса и даже при запуске с полностью открытой дроссельной заслонкой. Способность вала скручиваться и возвращаться к своей первоначальной форме зависит от диаметра, как упоминалось выше, и общей длины скручиваемого вала. Некоторые полуоси вторичного рынка даже имеют постепенный конус от малого диаметра шлица до диаметра ступичного подшипника на противоположном конце. Это скручивание действительно может защитить шестерни дифференциала и гипоидную передачу от тяжелых ударных нагрузок.

В идеальном случае вал должен начинаться с меньшего диаметра шлица. Как показывает сплайн-диаграмма, мы рассчитали прочность для этого диаметра; меньший диаметр обеспечивает более плавный переход нагрузки на вал по сравнению с резким шагом.

Идеальная конструкция для обеспечения максимальной прочности – это переход меньшего диаметра шлица к меньшему диаметру вала. Это уменьшает концентратор напряжения на меньшем или меньшем диаметре шлица. Это не всегда возможно и никоим образом не означает, что другие геометрии не будут работать для вашего приложения. Это просто предпочтительный случай.

И последнее замечание по поводу длины вала: Большинство полуосей имеют одинаковую длину для левой и правой сторон автомобиля. Есть некоторые левые и правые полуоси, которые не всегда имеют одинаковую длину. У некоторых маслкаров двигатель и трансмиссия слегка смещены в сторону пассажира, а двигатель и трансмиссия наклонены вниз (подробнее об ориентации трансмиссии я расскажу в главе 8). транспортного средства, поэтому с каждой стороны требуются валы разной длины.

Асимметричная длина оси также означает, что оси имеют неравную жесткость на кручение. Более длинный вал, обычно со стороны водителя, немного больше закручивается, что может привести к паре частых поломок. Поскольку более длинный стержень может выдерживать больший угол поворота до необратимого повреждения, короткий стержень обычно выходит из строя. В этой ситуации есть некоторые автомобили, которые постоянно ломают более короткий вал, когда более длинный вал остается целым. Однако, если условия нагрузки таковы, что длинный вал многократно скручивается больше, чем более короткий вал, он может выйти из строя из-за усталости раньше, чем короткий вал. Опять же, идеальной была бы равная нагрузка на валы одинаковой длины.

Поскольку более длинный стержень может выдерживать больший угол поворота до необратимого повреждения, короткий стержень обычно выходит из строя. В этой ситуации есть некоторые автомобили, которые постоянно ломают более короткий вал, когда более длинный вал остается целым. Однако, если условия нагрузки таковы, что длинный вал многократно скручивается больше, чем более короткий вал, он может выйти из строя из-за усталости раньше, чем короткий вал. Опять же, идеальной была бы равная нагрузка на валы одинаковой длины.

Вал слева представляет собой типичный шлицевой конец полуоси для вторичного рынка. Вал справа представляет собой типичную полуось оригинального оборудования для сравнения. (Рэндал Шафер)

Иногда вам везет, и вы обнаруживаете проблему прямо перед тем, как произойдет сбой. Этот шлицевой конец полуоси начал необратимо деформироваться. Это был всего лишь вопрос времени, когда этот вал скрутится. Обратите внимание на отсутствие канавки под С-образную шайбу на валу. Эта ось в стиле банджо от Austin Healey имеет прямой профиль зубьев и крупное (или малое) количество зубьев. Это отличный пример того, как не надо проектировать шлицевое соединение. Это также отличный пример важности тщательного осмотра компонентов при разборке оси.

Эта ось в стиле банджо от Austin Healey имеет прямой профиль зубьев и крупное (или малое) количество зубьев. Это отличный пример того, как не надо проектировать шлицевое соединение. Это также отличный пример важности тщательного осмотра компонентов при разборке оси.

Оси GM с 10 и 12 болтами не имеют этой проблемы, так как оба вала имеют одинаковую длину. На старых автомобилях вы можете распознать следующее: Ford Ranger и Bronco II с 1983 по 1992 год имеют полуоси разной длины. Тот, что со стороны пассажира, примерно на 15⁄8 дюймов длиннее, чем тот, что со стороны водителя. Однако ось со стороны водителя имеет ту же длину, что и на Мустангах с 1979 по 1993 год. Итак, на складах металлолома есть много Рейнджеров и Бронко II, у которых отсутствует только полуось со стороны водителя. Ваш Мустанг легко переоборудовать на болт с пятью проушинами. Вам просто нужно приобрести два таких вала.

Чтобы лучше это понять, давайте рассмотрим математическое уравнение, определяющее угол закручивания вала для заданной геометрии вала.

α =584 x T x L ÷ D4 x G

Где:

α = угол закручивания в градусах

T = прилагаемый крутящий момент, измеренный в дюйм-фунтах

L = длина вала в дюймах

D = вал наружный диаметр и

G = модуль упругости при кручении вала (для стали это 11 500 000 фунтов на квадратный дюйм)

Если мы хотим сравнить угол закручивания левого и правого вала, мы получим:

α правый ÷ α левый

Если предположить, что оба вала стальные, значение G одинаково и выпадает из уравнения. Теперь мы сравниваем крутящий момент, длину и диаметр.

Если нам нужен одинаковый крутящий момент из стороны в сторону, и мы должны использовать валы разной длины; единственная другая переменная, которую осталось настроить, это диаметр. Следовательно, если мы хотим сбалансировать крутящий момент из стороны в сторону, мы можем добиться этого с помощью полуосей разной длины и разных диаметров.

Поскольку соотношение является функцией диаметра в четвертой степени, небольшие изменения диаметра приводят к большим изменениям угла отклонения. Superior Axle производит полуоси одинаковой жесткости, которые компенсируют эту ситуацию. Некоторые задаются вопросом, насколько важно сбалансировать крутящий момент и крутящий момент. Это может показаться незначительным, но усталость от скручивания сбалансирована в каждом валу. В конце концов, если у вас нет проблемы усталостной долговечности транспортного средства, то такое применение технологии тривиально.

Superior Axle производит полуоси одинаковой жесткости, которые компенсируют эту ситуацию. Некоторые задаются вопросом, насколько важно сбалансировать крутящий момент и крутящий момент. Это может показаться незначительным, но усталость от скручивания сбалансирована в каждом валу. В конце концов, если у вас нет проблемы усталостной долговечности транспортного средства, то такое применение технологии тривиально.

Эвольвентный и прямолинейный профиль

Шлицевой элемент полуоси должен совпадать со шлицом боковой шестерни внутри дифференциала или золотника. Профиль шлицевого зуба боковой шестерни представляет собой профиль эвольвентной формы зуба. В основном, геометрия поверхности зуба имеет изогнутую форму, и ее трудно увидеть невооруженным глазом, потому что эвольвентный профиль представляет собой небольшую кривую. Эта небольшая кривизна обеспечивает оптимизированную контактную поверхность и лучшее распределение нагрузки по поверхности шлица. Эвольвентный профиль имеет вогнутую форму, которая формируется либо в процессе зубофрезерования, либо в процессе прокатки. Оба этих метода изготовления требуют определенных инструментов.

Эвольвентный профиль имеет вогнутую форму, которая формируется либо в процессе зубофрезерования, либо в процессе прокатки. Оба этих метода изготовления требуют определенных инструментов.

К сожалению, небольшое количество людей модифицируют существующие валы, восстанавливая их, когда они укорачиваются. Иногда недорогой поставщик срезает углы и отказывается от правильного инструмента для создания геометрии шлица, вместо этого врезая прямые шлицы в ось.

При соединении прямолинейного шлица с эвольвентным шлицем на боковом зубчатом колесе шлицы соприкасаются только в самой высокой точке эвольвентного профиля, что создает очень высокие напряжения и чрезмерный износ поверхности шлица. По сути, это провал, ожидающий своего часа. Таким образом, вы можете понять, почему необходимо согласовать эвольвентный профиль шлица боковой шестерни с правильным профилем полуоси. Лучше избегать прямых шлицов.

Поверхности подшипников

Та часть полуоси, которая опирается на колесные подшипники, требует тщательного осмотра, особенно если вы собираетесь повторно использовать свои валы. Поскольку полуоси действуют как внутреннее кольцо для этого подшипника, довольно часто можно увидеть, как эта поверхность ухудшается после многих миль использования. Я видел много шахт со светло-серым оттенком в этой области, в отличие от типичной зеркальной отделки, которую вы хотите. Кроме того, внимательно посмотрите на любые зазубрины или канавки. Небольшие дефекты можно зашлифовать наждачной бумагой, а крупные зазубрины требуют замены полуоси.

Поскольку полуоси действуют как внутреннее кольцо для этого подшипника, довольно часто можно увидеть, как эта поверхность ухудшается после многих миль использования. Я видел много шахт со светло-серым оттенком в этой области, в отличие от типичной зеркальной отделки, которую вы хотите. Кроме того, внимательно посмотрите на любые зазубрины или канавки. Небольшие дефекты можно зашлифовать наждачной бумагой, а крупные зазубрины требуют замены полуоси.

На опорной поверхности этой типичной бывшей в употреблении полуоси имеются признаки износа, а также питтинг и иней. В результате такого износа этот вал следует заменить.

Фланец, шпильки и гайки

Некоторые полуоси фактически состоят из двух частей. У некоторых валов Chrysler, произведенных в начале-середине 1960-х годов, конец фланца входит в конический вал.

Типичный заводской фланец оси имеет толщину около 5/16 дюйма, в то время как оси вторичного рынка имеют толщину в этой области около 7/16 дюйма. Кроме того, валы послепродажного обслуживания имеют большой радиус, позволяющий согласовать площадь фланца с диаметром вала. Этот постепенный радиус помогает уменьшить концентраторы напряжения на этом интерфейсе.

Кроме того, валы послепродажного обслуживания имеют большой радиус, позволяющий согласовать площадь фланца с диаметром вала. Этот постепенный радиус помогает уменьшить концентраторы напряжения на этом интерфейсе.

Большинство новых полуосей поставляются без установленных шпилек. Если они запрессовываются на месте, то вы можете вдавить их на место или просто зажать фланец оси в тиски и забить шпильки, что обычно требует тяжелого молотка для установки. Другой вариант — использовать пресс, чтобы установить шпильки на место.

Некоторые строители срезают путь и пытаются использовать зажимные гайки для установки новых шпилек. Это не рекомендуется. Нагрузка, необходимая для втягивания шпильки на место, может повредить резьбу новой шпильки и гайку. Кроме того, если шпильки не будут оставаться на месте или вращаться в ступице полуоси, сделайте себе одолжение и установите новые.

Здесь представлены запрессовочные шпильки различных размеров и длины. Обратите внимание на накатку или зазубрины на конце седла. Они деформируются во время установки и прочно удерживают шпильку на месте. (Winters Performance)

Они деформируются во время установки и прочно удерживают шпильку на месте. (Winters Performance)

Эта полуось была установлена с некоторыми неправильными шпильками и некоторыми использованными шпильками. Это не сработало, поэтому они решили приварить их на месте. В конце концов, лучше всего каждый раз покупать правильные новые шпильки.

Ввинчиваемая шпилька на типичном вторичном валу выглядит так. Хорошим признаком качественных шипов является то, что на шипах действительно есть имя производителя. Это из Strange Engineering.

Зона перехода полуоси к фланцу должна иметь большой радиус в этой области. Обратите внимание, что это фланец с двумя болтами, и у вас есть выбор между запрессовываемыми шпильками и шпильками с резьбой.

Многие используют эту типичную для вторичного рынка комбинацию шпильки и гайки, но правила NHRA не требуют, чтобы шпилька располагалась дальше конца гайки. Обратите внимание на преобразование заднего дискового тормоза с перфорированными и прорезными роторами.

Большинство полуосей вторичного рынка могут быть оснащены вставными и резьбовыми шпильками. Обычно резьба имеет больший диаметр (возможно, 1/2 дюйма) по сравнению с заводской резьбой 7/16 дюйма. Это может оказаться важной деталью, если вы собираетесь в ближайшее время покупать новые колеса. Вы можете захотеть 1/2-дюймовые шпильки на своих осях и одновременно купить колеса.

Еще одним важным аспектом общей прочности полуоси является переход от вала к фланцу. Эту область можно не заметить, но тщательное сравнение заводских валов и большинства валов вторичного рынка показывает более постепенный переход с валами вторичного рынка.

Правила NHRA гласят, что шпильки и гайки крепления колеса не должны быть изготовлены из алюминия или титана, поэтому для этого высокопроизводительного применения необходимо использовать детали из высококачественной стали. Функция удержания колес на полуосях — не место для экономии веса. Правила также гласят, что вы должны иметь зацепление резьбы с накидной гайкой не менее диаметра шпильки. Таким образом, если у вас есть шпильки диаметром 1/2 дюйма, резьба зажимных гаек должна быть не менее 1/2 дюйма для зацепления.

Таким образом, если у вас есть шпильки диаметром 1/2 дюйма, резьба зажимных гаек должна быть не менее 1/2 дюйма для зацепления.

Некоторые шпильки для вторичного рынка достаточно длинные, чтобы в них можно было вставить проставки и толстые колеса. Убедитесь, что вы приобрели правильные шпильки для предполагаемого использования. Не путайте количество витков, торчащих за гайкой, с зацеплением. В правилах не указано, что шпильки должны выступать за накидную гайку. Это хорошая идея иметь несколько витков после зажимной гайки, но нет причин, чтобы это было чрезмерным.

Резюме

Таким образом, хотя полуоси часто упускают из виду, они так же важны, как и любой другой компонент оси в целом. Как и в случае с большинством компонентов оси, существует некоторая путаница в отношении того, какой метод лучше всего подходит для определения того, какие валы использовать. Ответ заключается в том, что это зависит от вашего приложения. Как я уже говорил, существует немало исследований, посвященных полуосям, шпилькам и подшипникам.