Содержание

Техноберинг: Подшипники скольжения — вся информация

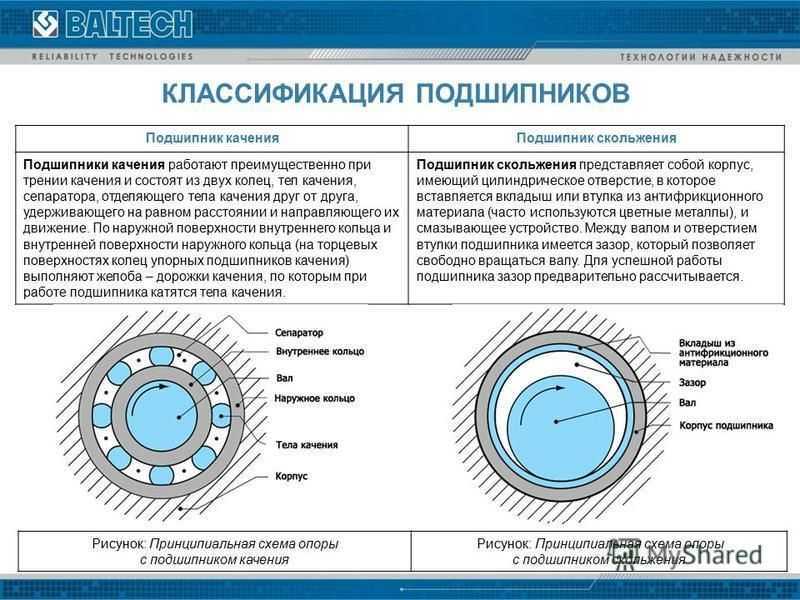

Практически все механизмы имеют вращающиеся или качающиеся детали. Для уменьшения потерь энергии на трение эти детали в качестве опор используют подшипниковые узлы из подшипников качения и скольжения. Другое назначение подшипников — противостоять радиальным и осевым нагрузкам.

Подшипники по виду трения разделяются:

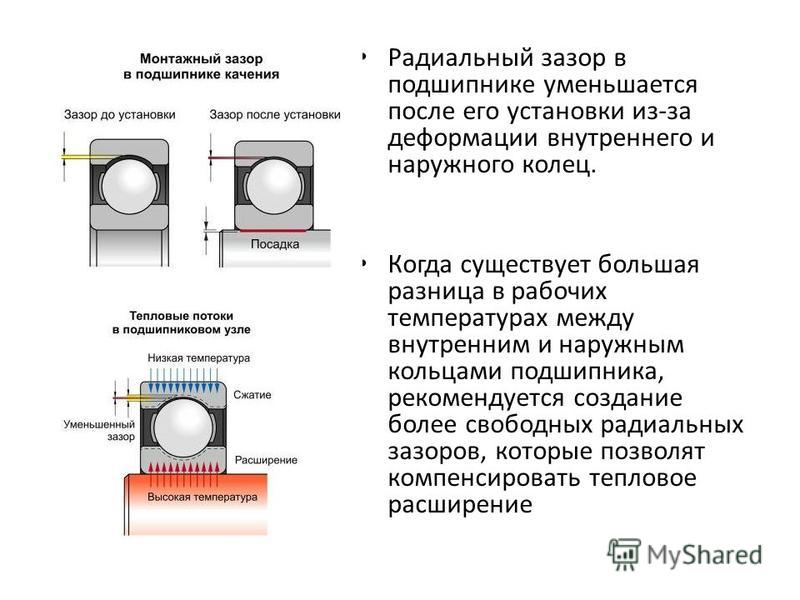

Подшипники качения. Применяются повсеместно, т.к. имеют наилучшее соотношение стоимости и потерь на трение. Потери происходят в точках и линиях контакта шариков или роликов, расположенных между поверхностями внутреннего и внешнего кольца (обоймы) подшипника. Эти подшипники имеют малую ширину опоры (габариты вдоль оси вращения), унифицированы (легко заменяемы), относительно дешевы при массовом производстве и недороги в обслуживании (смазочные материалы). Основной недостаток — повышенный шум, однако производители успешно борются с этим недостатком, у NSK все подшипники выпускаются с специальной маркировкой CM – зазор подшипника уменьшен, но находится в пределах стандартного, что сделало эти подшипники малошумными.

Основной недостаток — повышенный шум, однако производители успешно борются с этим недостатком, у NSK все подшипники выпускаются с специальной маркировкой CM – зазор подшипника уменьшен, но находится в пределах стандартного, что сделало эти подшипники малошумными.

Втулки скольжения. Во втулках скольжения поверхность вала скользит относительно рабочей поверхности втулки. К рабочей поверхности предъявляются особые условия, поэтому втулка скольжения состоит из втулки-вкладыша (рабочая часть) и корпуса. Применяются, когда невозможно применить подшипники качения: высокие скорости, малые габариты, работа в жидкой, опасной среде. Втулки скольжения нашли свое применение во многих отраслях промышленности. К примеру, используется в оборудовании: турбины, ДВС, прокатные станы, станки, насосы, с\х техника и др. Также они применяются в неответственных соединениях, где потери на трение не влияют на работоспособность.

Шарнирные наконечники. По типу трения — это разновидность подшипника скольжения, состоящего из двух втулок, изготовленных из одного и того же или разных материалов (сталь\сталь – применяется в большинстве подшипников скольжения; сталь\хром, хром\PTFE и другие – применяются в зависимости от условий работы подшипника). Внутренняя втулка имеет сферическую наружную поверхность, что увеличивает степени свободы сопряжённых деталей. Применяются в узлах с переменным направлением вращения при неполном повороте и небольших скоростях вращения.

По типу трения — это разновидность подшипника скольжения, состоящего из двух втулок, изготовленных из одного и того же или разных материалов (сталь\сталь – применяется в большинстве подшипников скольжения; сталь\хром, хром\PTFE и другие – применяются в зависимости от условий работы подшипника). Внутренняя втулка имеет сферическую наружную поверхность, что увеличивает степени свободы сопряжённых деталей. Применяются в узлах с переменным направлением вращения при неполном повороте и небольших скоростях вращения.

Подшипники скольжения. Виды, материалы изготовления

- По типу воспринимаемой нагрузки: радиальные, упорные, радиально-упорные.

- По условиям монтажа: разъемные, неразъемные.

- По характеру движения смежной детали: для вращения, для прямолинейного движения.

- По характеру трения: сухое (без смазки), полусухое, полужидкое, жидкое, граничное, газовое.

- По материалам: металлические, металлокерамические, неметаллические.

- По конструктивным особенностям: сегментные, самосмазывающиеся, сферические самоустанавливающиеся.

Материал корпуса подшипника скольжения — сталь или чугун, а к рабочей части (вкладышу) предъявляются особые требования. Если условия работы подшипника позволяют, то роль вкладыша выполняет сам корпус из антифрикционного чугуна.

Требования к материалу вкладыша:

- Малый коэффициент трения (малые потери на трение).

- Высокий коэффициент теплопроводности (хороший отвод тепла одинаково важен для подшипников качения и скольжения).

- Малый коэффициент температурного расширения (стабильность размеров гарантирует расчетный режим трения).

- Стойкость в работе с ударами.

- Высокая износостойкость и стойкость к задирам.

Этим требованиям удовлетворяют: антифрикционные чугуны, бронзовые сплавы, сплавы из олова и свинца — баббиты, алюминиевые и цинковые сплавы. Металлокерамические вкладыши изготавливают прессованием порошков свинца, олова, железа, меди, графита в различных сочетаниях с дальнейшим спеканием. Структура получается прочная, пористая, способная удерживать в себе достаточное количество предварительно внесенной смазки. Их назначение — необслуживаемые подшипники. Из неметаллических материалов применяют пластмассы с низким коэффициентом сухого трения (фторопласт), а также хорошо прирабатывающиеся пластики и резина.

Металлокерамические вкладыши изготавливают прессованием порошков свинца, олова, железа, меди, графита в различных сочетаниях с дальнейшим спеканием. Структура получается прочная, пористая, способная удерживать в себе достаточное количество предварительно внесенной смазки. Их назначение — необслуживаемые подшипники. Из неметаллических материалов применяют пластмассы с низким коэффициентом сухого трения (фторопласт), а также хорошо прирабатывающиеся пластики и резина.

Компания Техноберинг поставляет подшипники скольжения сферические ISB (Италия) и FLURO (Германия)

Серия GE. Подшипники для больших нагрузок в одном направлении, необслуживаемые. Вместо смазки — фторопластовая вставка внутри наружного кольца. Два варианта: из нержавеющей стали (для работы в агрессивных средах) и из подшипниковой стали.

Серия GL. Смазываемый подшипник для преимущественно осевых нагрузок. Между кольцом внешним из стали 9SMnPb28K, 12L13 и внутренним сферическим из стали подшипниковой Aisi 52100 имеется латунная вставка марки CuZn40AI1.

Серия GLRS. Подшипник с возможностью повторного смазывания для работы с высокой скоростью в средах, способствующих коррозии. Между кольцом внешним из стали нержавеющей Aisi 303 и внутренним сферическим из стали подшипниковой Aisi 52100 имеется бронзовая упрочненная вставка марки CuSn8.

Серия GLRSW. Необслуживаемые подшипники для работы с высокими динамическими нагрузками в средах, способствующих коррозии. Между внешним кольцом из стали нержавеющей Aisi 303 и внутренним сферическим из стали подшипниковой Aisi 52100 имеется бронзовая упрочненная вставка марки CuSn8 с напылением ПТФЭ на внутренней поверхности.

Серия GLXS. Подшипник для работы со скоростью до 1500 об/мин и возможностью повторного смазывания. Между кольцом внешним из стали 9SMnPb28K, 12L13 и внутренним сферическим из стали подшипниковой Aisi 52100 имеется бронзовая упрочненная вставка марки CuSn8.

Серия GLXSW. Подшипник для работы со значительными знакопеременными осевыми нагрузками, не требует обслуживания. Между кольцом внешним из стали 9SMnPb28K, 12L13 и внутренним сферическим из стали подшипниковой Aisi 52100 имеется вставка из стали 9SMnPb28K с напылением на внутреннюю поверхность слоя ПТФЭ.

Между кольцом внешним из стали 9SMnPb28K, 12L13 и внутренним сферическим из стали подшипниковой Aisi 52100 имеется вставка из стали 9SMnPb28K с напылением на внутреннюю поверхность слоя ПТФЭ.

Серия GXS. Подшипник для скоростей вращения до 1500 об/мин с возможностью повторного смазывания. Кольцо внешнее бронзовое марки CuSn8 для высоких нагрузок, внутреннее сферическое кольцо из стали подшипниковой Aisi 52100.

Серия GXSW. Подшипник для работы с высокими динамическими нагрузками, не требует обслуживания. Кольцо внешнее из стали 9SMnPb28K, 12L13 c ПТФЭ вставкой, напыленной на внутреннюю поверхность. Внутреннее сферическое кольцо из стали подшипниковой Aisi 52100.

Компания Техноберинг — это крупнейший магазин, качественные подшипники, официальный сайт дистрибьютера ведущих производителей ISB и FLURO. Вся продукция сертифицирована, соответствует ГОСТ РФ и стандартам ISO.

Если подшипники качения и скольжения нужны «на вчера» по принципу «поставил и забыл», приобретайте в компании с надежной репутацией, широкой линейкой продукции и легкодоступным оперативным складом.

Опытные, толковые специалисты Техноберинга подскажут, быстро подберут и порекомендуют наиболее оптимальный вариант подшипника из нескольких возможных.

Сайт подшипников Техноберинг — надёжный поставщик качественных решений для подшипниковых узлов!

Подшипники скольжения. Типовая конструкция и сервисные материалы

Особенности силиконовых компаундов DOWSIL и Molykote

Шельфовая платформа для добычи нефти

Долговременные смазки EFELE для маслоэкстракционных колонн

Силиконовые уплотнения и правила их обслуживания

Содержание: Типовая конструкция и режимы смазки подшипника скольжения

Проблемы эксплуатации подшипников скольжения и требования к смазочным материалам

Выбор типа смазочного материала

Применение материалов EFELE и MODENGY для металлических подшипников скольжения

Применение материалов EFELE для пластмассовых подшипников скольжения

Подшипник скольжения – это опорный или направляющий узел механизмов, в котором вращающиеся элементы скользят друг относительно друга.

Подшипники скольжения могут классифицироваться по следующим основным параметрам:

- По виду нагрузки – статически нагруженные и динамически нагруженные

- По направлению воспринимаемой нагрузки – радиальные, упорные, радиально-упорные

- По конструкции – круглоцилиндрические, некруглоцилиндрические, упорные сегментные, самоустанавливающиеся, самоустанавливающиеся сегментные радиальные, самоустанавливающиеся сегментные упорные и т.д.

- По принципу образования подъемной силы в масляном слое – гидродинамические и гидростатические

Типовая конструкция и режимы смазки подшипника скольжения

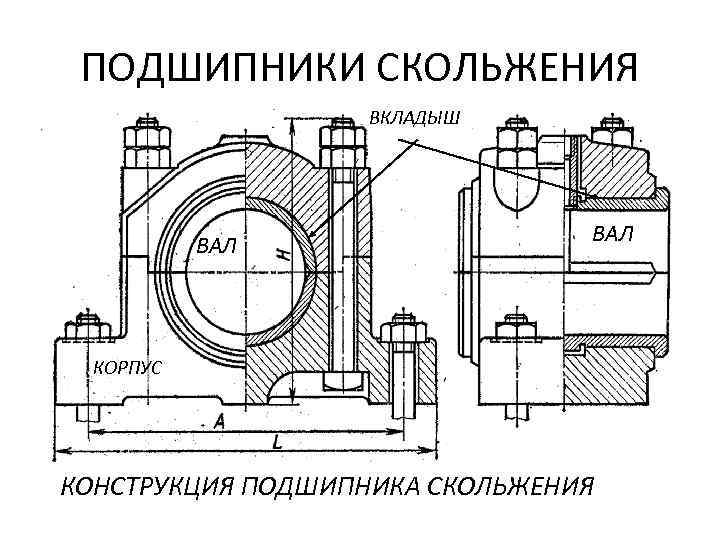

Типовая конструкция подшипника скольжения (см. рис. 1) включает в себя корпус (3) с цилиндрическим отверстием, в которое вставляется втулка-вкладыш (2) из антифрикционного материала (цветных металлов, полимеров или композиционных материалов). Шейка вала (5) входит в отверстие втулки подшипника с зазором, в который через специальный канал (1) подается смазка (4) для уменьшения трения.

- Канал подачи смазочного материала

- Вкладыш

- Корпус

- Зазор, заполненный смазочным материалом

- Цапфа вала

Рис. 1. Типовая конструкция подшипника скольжения

Для надежной и эффективной работы любого узла трения, в том числе и подшипников скольжения, необходимо их регулярное и правильное смазывание.

Существует три режима смазки подшипников скольжения:

- Граничный, при котором между поверхностями трения создается тонкая масляная пленка, при этом происходит контакт большого количества микронеровностей вала и вкладыша

- Смешанный – с увеличением скорости вращения масляный слой между валом и вкладышем увеличивается, при этом происходит контакт небольшого количества микронеровностей поверхностей

- Гидродинамический, при котором толщина смазочной пленки обеспечивает вращение вала и вкладыша без соприкосновения микронеровностями их поверхностей (обеспечивается при большой скорости вращения)

К основным преимуществам подшипников скольжения относятся простота изготовления, бесшумность работы, хорошие демпфирующие свойства, способность воспринимать высокие нагрузки. При гидродинамическом режиме смазки износа вала и вкладыша практически не происходит.

При гидродинамическом режиме смазки износа вала и вкладыша практически не происходит.

Проблемы эксплуатации подшипников скольжения и требования к смазочным материалам

В ходе эксплуатации, обслуживания или ремонта оборудования наиболее часто приходится сталкиваться со следующими проблемами и характерными видами повреждений подшипников скольжения:

- Скачкообразное движение, повреждения в процессе сборки и приработки

- Схватывание, задиры и повышенный износ из-за высоких нагрузок

- Схватывание, задиры и повышенный износ из-за разрушения смазки при высоких температурах

- Катастрофический износ из-за разрушения смазки под действием химически агрессивной среды

- Вымывание смазки, коррозия при работе в условиях высокой влажности или контакта с водой

- Интенсивное изнашивание из-за налипания абразивных частиц на трущиеся поверхности

- Коррозия при хранении и транспортировке

Более половины отказов в их работе связаны с использованием неправильно подобранной смазки.

Смазочные материалы для подшипников скольжения должны выполнять следующие основные функции:

- Разделение сопряженных деталей, предотвращение схватывания

- Снижение трения и износа

- Защита металлических поверхностей от атмосферной коррозии

- Предотвращение попадания в узел трения веществ из окружающей среды

- Отвод тепла и частиц износа из зоны трения

- Демпфирование шума и вибраций

Для безотказной работы подшипников скольжения при выборе смазочных материалов должны учитываться диапазон рабочих температур, факторы окружающей среды, нагрузка, скорость скольжения и многие другие условия эксплуатации.

Масла и аэрозольные смазки EFELE, твердосмазочные покрытия MODENGY эффективно решают любые возложенные на них задачи по обеспечению качественной смазки подшипников скольжения.

Выбор типа смазочного материала

При выборе типа смазочного материала в зависимости от скорости скольжения в общем случае можно ориентироваться на следующие рекомендации (рис. 2).

2).

Рис. 2. Применение различных смазочных материалов в зависимости от скорости скольжения.

Как видно из рисунка 2, в диапазоне скоростей скольжения 0,5…2,5 м/с для смазывания можно применять как масла, так и пластичные смазки. Некоторые из пластичных смазок могут эффективно работать и при более высоких скоростях скольжения.

При выборе типа смазочного материала следует иметь в виду, что пластичные смазки и покрытия имеют ряд преимуществ перед маслами, поэтому в большинстве случаев их применение в подшипниках скольжения является более предпочтительным.

Преимущества применения пластичных смазочных материалов:

- Использование более простых систем смазки и конструкций подшипниковых узлов, менее трудоемких в обслуживании и ремонте

- Лучшая работа в условиях воздействия вибраций и в режиме частых остановов и пусков

- Более эффективное демпфирование шума и вибраций

- Более высокая эффективность входящих в состав твердых смазочных наполнителей

- Способность выдерживать более высокие нагрузки

- Возможно полное исключение повторного обслуживания за счет применения резервуаров со смазкой

- Лучшая герметизация точки смазки

- Возможно применение в условиях агрессивного воздействия окружающей среды

В статье «Выбор пластичной смазки для подшипников скольжения из металла» подробно рассмотрены вопросы о влиянии условий эксплуатации подшипников скольжения на выбор для них пластичных смазок.

Применение масел, дисперсий, покрытий и прочих продуктов для решения основных задач эксплуатации металлических подшипников скольжения приведено в таблице 1.

Таблица 1. Смазочные материалы EFELE и MODENGY для металлических подшипников скольжения

|

Название материала |

Решаемые эксплуатационные задачи |

|

Масло EFELE SO-887 |

Неэффективность смазки при температурах от -35 °С до +160 °С Быстрый износ и коррозия поверхности |

|

Масло EFELE SO-885 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С |

|

Масло EFELE SO-883 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Образование твердых отложений |

|

Масло EFELE SO-868 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Быстрый износ и формирование твердых отложений на поверхности |

|

Масло EFELE SO-866 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -50…+140°С Коррозия, износ, малый интервал повторного смазывания |

|

Масло EFELE SO-864 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Коррозия, износ узла Малый интервал повторного смазывания |

|

Масло EFELE SO-853 |

Образование твердых отложений Случайный контакт с пищевыми продуктами Неэффективность смазки при температурах -50…+140°С |

|

Масло EFELE MO-841 |

Случайный контакт с пищевыми продуктами Неэффективность смазки при температурах -15…+120°С |

|

Дисперсия EFELE UNI-M Spray |

Загрязнения, коррозия, затрудненный монтаж и демонтаж труднодоступных соединений |

|

Смазка EFELE UNI-S Spray |

Высокий расход смазки Повреждение и разрушение смазки при перепадах температур |

|

Покрытие MODENGY 1001 |

Схватывание, задир, заедание Большой износ из-за налипания пыли Невозможность применения жидких и пластичных материалов Затрудненный монтаж и демонтаж |

Антифрикционные твердосмазочные покрытие MODENGY 1001 – разработка российской компании «Моденжи». Все инновационные материалы, производимые ею, реализуют технологию сухой смазки. Многие покрытия применяются для обслуживания подшипников скольжения.

Все инновационные материалы, производимые ею, реализуют технологию сухой смазки. Многие покрытия применяются для обслуживания подшипников скольжения.

MODENGY 1001 не требует нагревания для отверждения. Среди фасовок можно выбрать упаковку в виде аэрозольного баллона – тогда для нанесения состава не потребуется дополнительных инструментов и приспособлений.

Покрытие MODENGY 1001 эффективно снижает трение и износ, устраняет движение рывками, может работать при температурах от -180 до +440 °С, в условиях пыли, вакуума, радиации.

Применение материалов EFELE для пластмассовых подшипников скольжения

Некоторые из конструкционных материалов подшипников скольжения чувствительны к химическому составу смазочных материалов или к продуктам их окисления. Поэтому необходимо учитывать совместимость смазок с материалами подшипника.

В линейке EFELE имеются масла и смазки, которые инертны по отношению к материалам пластмассовых подшипников скольжения и не оказывают на них негативного влияния.

Их применение для решения актуальных задач эксплуатации пластмассовых подшипников скольжения рассмотрено в таблице 2.

Таблица 2. Смазочные материалы EFELE для пластмассовых подшипников скольжения

|

Название материала |

Решаемые эксплуатационные задачи |

|

Масло EFELE SO-887 |

Неэффективность смазки при температурах от -35 °С до +160 °С Быстрый износ и коррозия поверхности |

|

Масло EFELE SO-885 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С |

|

Масло EFELE SO-883 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Образование твердых отложений |

|

Масло EFELE SO-868 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Быстрый износ и формирование твердых отложений на поверхности |

|

Масло EFELE SO-866 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -50…+140°С Коррозия, износ, малый интервал повторного смазывания |

|

Масло EFELE SO-864 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Коррозия, износ узла Малый интервал повторного смазывания |

|

Масло EFELE SO-853 |

Образование твердых отложений Случайный контакт с пищевыми продуктами Неэффективность смазки при температурах -50…+140°С |

|

Масло EFELE MO-841 |

Случайный контакт с пищевыми продуктами Неэффективность смазки при температурах -15…+120°С |

|

Смазка EFELE UNI-S Spray |

Высокий расход смазки Повреждение и разрушение смазки при перепадах температур |

Подшипник скольжения Объяснение — saVRee

Типы подшипников

Существует две основные категории подшипников, обычные и антифрикционные (качения) . Подшипники скольжения работают по принципу скольжения движения, в то время как подшипники качения работают по принципу качения движения.

Подшипники скольжения работают по принципу скольжения движения, в то время как подшипники качения работают по принципу качения движения.

Подшипники скольжения работают по принципу трения скольжения и использовать без тел качения ; они, как правило, тише, чем подшипники качения, поскольку не имеют движущихся частей. Подшипники скольжения могут использоваться для вращательных или линейных применений. Например, вал, вращающийся в отверстии, представляет собой подшипник скольжения, используемый для ограничения вращательного движения; выдвижной ящик представляет приложение linear . Подшипники скольжения обычно выбирают для высокой нагрузки , низкой скорости приложения.

Простой подшипник

Простые подшипники также называются Сколкиваемые подшипники , Тонкие пленки , Пленковые подшипники , Журнальные подшипники , Подшипники белых металлов , Bathbitt Metal Bearings , White Metal Bearnings , Bathbitt Metal Barings , Hydhody NAMMINMANMANMANMANMANMANMINMANMINMANMINMINMINMINMINMINMINMINMINMINMIN подшипники и гидростатические подшипники . К сожалению, эти термины не всегда применяются правильно, что приводит к путанице. Например, металлические подшипники Babbitt — это подшипники, изготовленные из Баббитовый металл ( из мягкого металлического сплава ), но люди часто маркируют все подшипники скольжения « Баббитовые подшипники », что неверно.

К сожалению, эти термины не всегда применяются правильно, что приводит к путанице. Например, металлические подшипники Babbitt — это подшипники, изготовленные из Баббитовый металл ( из мягкого металлического сплава ), но люди часто маркируют все подшипники скольжения « Баббитовые подшипники », что неверно.

Металлические подшипники скольжения используются во многих крупных машинах, включая паровые турбины и большие морские двухтактные суда , но они также используются почти во всех двигателях внутреннего сгорания (ВС) , поскольку они позволяют подшипнику устанавливаться из двух или более отдельных частей.

Смазка подшипников скольжения

Скольжение одного материала по другому создает трение , тепло и износ . За исключением случаев, когда используется для очень низких нагрузок, в подшипнике скольжения всегда используется какая-либо форма смазки для уменьшения трения. Теоретически можно использовать многие жидкости и газы в качестве смазочных материалов, хотя наиболее распространенным является минеральное масло . Другие испытанные смазочные материалы включают вода , жидкий хладагент , керосин , бензин , различные кислоты и даже расплавленный металл . Дополнительную информацию см. в нашей статье о смазке подшипников , артикул .

Теоретически можно использовать многие жидкости и газы в качестве смазочных материалов, хотя наиболее распространенным является минеральное масло . Другие испытанные смазочные материалы включают вода , жидкий хладагент , керосин , бензин , различные кислоты и даже расплавленный металл . Дополнительную информацию см. в нашей статье о смазке подшипников , артикул .

Смазочные материалы для подшипников скольжения отделяют всю поверхность подшипника от поверхности нагрузки, таким образом, теоретически нет контакта между двумя поверхностями скольжения. Хотя теоретически между поверхностями нет контакта, в действительности всегда очень трудно полностью разделить две поверхности.

Смазка подшипников скольжения

В большинстве подшипников скольжения используется жидкая смазка . Например, почти во всех автомобилях используется какая-либо система смазочного масла. Масло закачивается в пространство между подшипником и поверхностями нагрузки ( гидростатическая смазка ), и это создает тонкую масляную пленку , которая теоретически полностью разделяет две поверхности скольжения. После запуска двигателя ( четырехтактный или двухтактный ) возможно смазывание двигателя за счет движения вала ( гидродинамическая смазка ).

Например, почти во всех автомобилях используется какая-либо система смазочного масла. Масло закачивается в пространство между подшипником и поверхностями нагрузки ( гидростатическая смазка ), и это создает тонкую масляную пленку , которая теоретически полностью разделяет две поверхности скольжения. После запуска двигателя ( четырехтактный или двухтактный ) возможно смазывание двигателя за счет движения вала ( гидродинамическая смазка ).

Подшипники скольжения никогда нельзя вводить в эксплуатацию без какой-либо смазки, износ при запуске обычно больше, чем износ за весь период работы двигателя.

Нравится эта статья? Тогда обязательно ознакомьтесь с нашим видеокурсом по подшипникам ! В курсе есть тест , пособие , и вы получите сертификат , когда закончите курс. Наслаждаться!

Гидравлические подшипники (гидростатические и гидродинамические)

Гидравлические подшипники — это подшипники, в которых используется тонкий слой масла или газа для полного отделения поверхностей подшипника от нагрузки. Этот тип подшипника используется для высоких нагрузок и высокоскоростных приложений . Жидкостные подшипники классифицируются как гидростатические и/или гидродинамический .

Этот тип подшипника используется для высоких нагрузок и высокоскоростных приложений . Жидкостные подшипники классифицируются как гидростатические и/или гидродинамический .

Гидростатические подшипники смазываются с помощью внешнего насоса для поддержания статического напора . Например, система смазки может состоять из масляного поддона , насоса и подшипников. Система является гидростатической, поскольку масляный насос обеспечивает статическое давление, необходимое для смазки.

Гидродинамические подшипники смазываются движением самого вала. Подвижный вал вращается и создает масляный клин между контактными поверхностями подшипника.

Подшипник может смазываться как гидродинамически, так и гидростатически. Например, масляный насос может смазывать подшипники перед запуском двигателя (гидростатическая смазка), но насос отключается после запуска двигателя (гидродинамическая смазка).

Расходные материалы

Материал подшипников скольжения выбран из расходных материалов по сравнению с цапфой (область на валу, где находится подшипник), на которой он установлен. Если два материала трутся друг о друга, жертвенным материалом является тот материал, который начинает изнашиваться первым. Подшипники скольжения являются жертвенными, потому что в противном случае изнашивалась бы шейка, а не подшипник. Это нежелательно, поскольку шейка (часть вала) обычно дороже и ее сложнее заменить, чем подшипник.

Что такое опорный подшипник?

Область на валу, которая сопрягается с подшипником, называется цапфой. А 9Подшипник скольжения 0003 — это подшипник, который устанавливается на шейку, но его также можно назвать подшипником скольжения или баббитовым металлическим подшипником и т. д. (если он изготовлен из баббитового металла), что также будет правильно. Поскольку многие названия правильны, но иногда используются неправильно, часто возникает путаница в отношении номенклатуры подшипников скольжения. Подшипники скольжения могут быть изготовлены из одной детали ( сплошной ) или составных частей ( разъемных или составных ), и они могут быть со смазкой или без смазки .

Подшипники скольжения могут быть изготовлены из одной детали ( сплошной ) или составных частей ( разъемных или составных ), и они могут быть со смазкой или без смазки .

Цельные, разъемные или составные

Подшипники скольжения могут быть сплошными , разъемными или составными . Цельный подшипник скольжения представляет собой простейшую форму подшипника, он состоит из цилиндра с отверстием, просверленным через центральную ось. Разъемные подшипники аналогичны цельным подшипникам, но подшипник состоит из двух частей . Составные подшипники состоят из более двух штук . Примеры цельных подшипников скольжения включают втулки и втулки .

Примеры разъемных подшипников скольжения включают подшипники скольжения коленчатого вала .

Краловый вал двигателя

360 или 180 градусов контакта

Простой подшипник, который имеет 360-градусный контакт с его журналом «Мани0004», или « полный подшипник ». Подшипник скольжения, который имеет 180-градусный контакт — или меньше — с сопряженной цапфой, называется «подшипник частичного контакта ». Если диаметр вала больше, чем внутренний диаметр подшипника, подшипник классифицируется как «подшипник скольжения с посадкой » .

Подшипники полного контакта используются, когда нагрузка изменяется и может действовать в нескольких направлениях ; коленчатый вал двигателя использует подшипники с полным контактом. Частичные подшипники используются, когда нагрузка является постоянной и применяется только в одном направлении .

Цилиндрический подшипник скольжения

Подшипник скольжения Цилиндрический подшипник представляет собой простейшую конструкцию подшипника скольжения. Этот тип подшипника состоит из цилиндра с отверстием, просверленным через центральную ось, он не имеет смазочных каналов . Цилиндрические подшипники без смазки подходят только для низкая нагрузка приложения. Многие подшипники с газовой смазкой представляют собой цилиндрические подшипники скольжения, включая подшипники, используемые для жестких дисков компьютеров (старый тип, в котором использовался вращающийся магнитный диск).

Применение цилиндрических подшипников скольжения ограничено, если не изменить конструкцию. Добавление некоторых средств подачи смазки на поверхности подшипника позволяет использовать подшипник при более высоких нагрузках и скоростях. Смазочные отверстия и смазочные канавки используются для распределения смазки по несущим поверхность подшипника. Наиболее распространенными типами смазываемых цилиндрических подшипников являются четырехосный подшипник с канавкой и подшипник с эллиптической канавкой .

Наиболее распространенными типами смазываемых цилиндрических подшипников являются четырехосный подшипник с канавкой и подшипник с эллиптической канавкой .

Подшипники скольжения, разъемные и составные подшипники

Разъемные подшипники скольжения используются по нескольким причинам:

- Разъемные подшипники могут устанавливаться на валы, которые не являются непрерывно прямыми.

- можно монтировать, не снимая вал.

Разъемные подшипники

Подшипники скольжения

Подшипники скольжения представляют собой цилиндрические подшипники скольжения, изготовленные из двух отдельных материалов . Подшипник этого типа имеет тонкую прокладку на поверхности подшипника, сопрягаемой с цапфой. Поверхность подшипника, обращенная к шейке, обычно покрыта расходуемым материалом, например из мягкого металла, в то время как корпус коренного подшипника (не соприкасающийся с шейкой) изготовлен из другого материала, т. е. сталь.

е. сталь.

Подшипники втулки

Втулочные подшипники представляют собой цилиндрические подшипники скольжения, изготовленные из цельного куска материала . Существует только одно различие между подшипником скольжения и подшипником с втулкой; в подшипниках скольжения используется тонкая обшивка из материала подшипника, которая сопрягается с валом, в то время как подшипники скольжения изготавливаются полностью из одного материала. Втулки обычно тоньше втулок и конструктивно слабее .

Сферический

Сферические подшипники скольжения используются, когда несоосность может затруднить использование подшипников других конструкций. Внутреннее кольцо подшипника может свободно вращаться внутри сферического наружного кольца , что позволяет подшипнику поворачиваться/вращаться в соответствии с ориентацией вала. Другие типы сферических подшипников включают сферический роликоподшипник .

Другие типы сферических подшипников включают сферический роликоподшипник .

Сферический подшипник скольжения

Сферический подшипник скольжения классифицируется как ‘ требующий обслуживания ’ или ‘ необслуживаемый ’.

Сферическая плоскость Необслуживаемые подшипники используют материал PTFE для разделения внутреннего и наружного колец; этот тип подшипника иногда называют подшипником PTFE на металле . ПТФЭ самосмазывается , и подшипник не требует обслуживания (добавлять смазку не нужно).

Сферические подшипники скольжения , требующие обслуживания , нуждаются в периодической смазке; этот тип подшипника иногда называют ‘ металл на металле ’ подшипник.

Примечание

Ни один компонент или машина не требуют технического обслуживания. Фраза часто используется в маркетинговых целях, но она неточна. Если инженер выполняет какое-либо обслуживание подшипника по состоянию (визуальный осмотр, ультразвуковой контроль, анализ вибрации, термография), подшипник обслуживается. Если подшипник периодически проверяется и/или заменяется, он является частью программы технического обслуживания и, таким образом, обслуживается. Единственный случай, когда элемент «не требует технического обслуживания», — это когда он устанавливается и эксплуатируется до разрушения, без каких-либо проверок или технического обслуживания между установкой и выходом из строя.

Если инженер выполняет какое-либо обслуживание подшипника по состоянию (визуальный осмотр, ультразвуковой контроль, анализ вибрации, термография), подшипник обслуживается. Если подшипник периодически проверяется и/или заменяется, он является частью программы технического обслуживания и, таким образом, обслуживается. Единственный случай, когда элемент «не требует технического обслуживания», — это когда он устанавливается и эксплуатируется до разрушения, без каких-либо проверок или технического обслуживания между установкой и выходом из строя.

Компоненты 3D-модели

В этой 3D-модели показаны все основные компоненты, связанные с типичным металлическим подшипником скольжения, включая:

- Верхний вкладыш подшипника

- Смазочные канавки

- Отверстия для смазки

- Вкладыш нижнего подшипника

- Фланец

Дополнительные ресурсы

https://en. wikipedia.org/wiki/Plain_bearing

wikipedia.org/wiki/Plain_bearing

https://www.ggbearings.com/en/tribou/internet-bearings/bearings

https://www.maschinenmarkt.international/the -подшипники скольжения-типы-работы-и-применения-a-832022

Что такое подшипники скольжения? | Reid Supply

Подшипники скольжения представляют собой механические компоненты , ответственные за поддержку нагрузки и обеспечивающие скользящее или вращательное движение двух компонентов машины относительно друг друга. Их основная функция, как трибологических компонентов, заключается в предотвращении износа взаимодействующих поверхностей при относительном движении.

Другими словами, подшипники скольжения предотвращают износ машины в точках опоры, который мог бы произойти, если бы валы катились непосредственно по конструкции . Несмотря на их использование в промышленности, приложениях с высокими нагрузками , подшипники скольжения имеют простую конструкцию.

В отличие от подшипников с телами качения, таких как шарикоподшипники или роликовые подшипники, подшипники скольжения — обычно называемые втулками , втулками или подшипниками скольжения — не имеют движущихся частей. Вместо этого они запрессованы в неподвижные части, которые фактически несут нагрузки и контактируют с подвижным элементом, а не с опорным компонентом.

Эти компоненты цилиндрической формы являются отличным выбором для промышленных применений , требующих необслуживаемых подшипников с длительным сроком службы.

Источник: Google Image Search

Типы подшипников скольжения

Существует пять основных типов подшипников скольжения, и выбор подходящих компонентов зависит от условий эксплуатации, требований к производительности и конструкции продукта. Однако, прежде чем мы углубимся в различные типы втулок скольжения, важно различать два разных типа подшипников:

- Подшипники качения — подшипники качения, такие как шариковые или роликовые подшипники, отделяют поверхность качения несущей конструкции от вращающегося вала с телами качения.

Эти элементы размещены между двумя кольцами с канавками и способствуют движению качения, а не скольжению при вращении вала.

Эти элементы размещены между двумя кольцами с канавками и способствуют движению качения, а не скольжению при вращении вала. - Подшипники скольжения — также известные как подшипники скольжения, представляют собой цилиндрические компоненты с фиксированными опорными поверхностями, которые улучшают линейное движение. Это достигается за счет отделения поверхности подшипника от вращающегося вала тонкой смазочной пленкой между поверхностями. Подшипники скольжения подразделяются на пять основных типов.

Подшипники скольжения

Подшипники скольжения являются наиболее распространенным типом подшипников скольжения, поскольку они подходят для различных применений и улучшают колебательное, вращательное или линейное движение между двумя компонентами за счет поглощения трения.

По сравнению с обычными шарикоподшипниками подшипники скольжения более доступны по цене, надежнее, проще в использовании и достаточно прочны. Их надежность обусловлена отсутствием движущихся частей, что делает их более устойчивыми к агрессивным средам и подходящими для высокоскоростных и низкоскоростных приложений.

Их надежность обусловлена отсутствием движущихся частей, что делает их более устойчивыми к агрессивным средам и подходящими для высокоскоростных и низкоскоростных приложений.

Более прочные подшипники скольжения имеют лучшую износостойкость, что означает, что они могут выдерживать более высокие нагрузки и корректировать любую несоосность других компонентов в узле. Подшипники скольжения часто изготавливаются из спеченной бронзы и иногда имеют внутри смазочные пробки. В зависимости от вашего применения также существуют различные пластиковые втулки.

Фланцевые подшипники

Эти подшипники устанавливаются внутри чугунного фланца, обычно используемого для монтажа. Они предназначены для поддержки вала, который проходит перпендикулярно 9 подшипникам.0459 монтажная поверхность и может выдерживать радиальные и легкие осевые нагрузки.

Добавление фланца в конструкцию подшипника упрощает монтаж и выравнивание подшипникового узла во время установки, предотвращает осевое перемещение подшипника и обеспечивает его правильное позиционирование. Они изготавливаются из различных материалов, включая полимеры, композиты и термопласты.

Они изготавливаются из различных материалов, включая полимеры, композиты и термопласты.

Установленные подшипники

Установленные подшипники должны быть точно спроектированы в соответствии со спецификациями, чтобы обеспечить наилучшую посадку. Например, слишком свободно установленные подшипники могут проскальзывать на валу. Или свободная подвижность может быть ограничена, если прессовая посадка слишком тугая. Этот тип подшипника выдерживает высокие осевые нагрузки и ограниченное радиальное перемещение, а его фланцы или опорные блоки помогают при монтаже и выравнивании на различных поверхностях.

Упорные подшипники

Подшипники с упорными шайбами представляют собой плоские подшипники, которые обычно вставляются между вращающимися и неподвижными компонентами, обеспечивая вращающемуся компоненту возможность тереться о него в случае, если он начинает двигаться в боковом направлении, таким образом удерживая его на месте . Упорные подшипники предназначены для предотвращения контакта металла с металлом в приложениях с трастовой нагрузкой. Их также довольно легко установить, и они самосмазывающиеся, что делает их более экономичными.

Упорные подшипники предназначены для предотвращения контакта металла с металлом в приложениях с трастовой нагрузкой. Их также довольно легко установить, и они самосмазывающиеся, что делает их более экономичными.

Сферические подшипники

Сферические подшипники скольжения позволяют вращательное движение и угловое движение, что делает их идеальными для приложений, требующих угловой компенсации вала. Внутренняя обойма сферических подшипников обычно вращается под углом в пределах внешней обоймы, в то время как смазочный слой между контактирующими поверхностями подшипника значительно снижает коэффициент трения.

Однако сферические подшипники имеют тела качения между дорожками качения подшипников, называемые антифрикционными сферическими подшипниками. Они используются в приложениях с определенными тяжелыми условиями, которые требуют использования тел качения для создания движения с очень небольшим трением.

Материалы подшипников скольжения

Источник: Google Image Search

В зависимости от требований применения подшипники скольжения также изготавливаются из различных материалов. К таким материалам относятся полимеры, пластмассы, различные композиты и металлы.

Металлополимерные

Металлополимерные подшипники состоят из металлической основы и рабочей поверхности. Основа обычно изготавливается из стали или бронзы, а рабочий материал — из пористого бронзового слоя, пропитанного ПТФЭ и добавками. Это обеспечивает подшипнику антифрикционный износостойкий рабочий слой, который может работать как с внешней смазкой, так и без нее.

Специализированные пластмассы

Специализированные полимеры обеспечивают исключительную износостойкость и низкий коэффициент трения как в сухих условиях, так и в условиях смазки. Обычно они изготавливаются методом литья под давлением, что позволяет воспроизвести практически любую форму с использованием различных смол, смешанных с твердыми смазочными материалами и армирующими волокнами. В результате эти подшипники обладают высокой теплопроводностью, низким коэффициентом трения и высокой размерной стабильностью.

В результате эти подшипники обладают высокой теплопроводностью, низким коэффициентом трения и высокой размерной стабильностью.

Композиты

Композитные подшипники, армированные волокном, сочетают в себе ряд накладок с низким коэффициентом трения на эпоксидной основе из стекловолокна. Благодаря своей конструкции и материалам, используемым в их производстве, эти подшипники способны выдерживать большие статические и динамические нагрузки и устойчивы к агрессивным рабочим средам благодаря своей инертности.

Металл

Подшипники скольжения из спеченной бронзы, монометаллические и биметаллические подшипники используются в тяжелонагруженных медленно движущихся промышленных установках, которые устанавливаются на поверхность и погружаются в воду. В то время как монометаллические и биметаллические подшипники предназначены для применения со смазкой, подшипники из цельной бронзы, обработанные смазкой, не требуют технического обслуживания в условиях высоких температур.

Применение подшипников скольжения

Благодаря своей универсальности подшипники скольжения успешно используются практически во всех отраслях промышленности. Вот список наиболее распространенных применений подшипников скольжения:

- Радиальные подшипники для восприятия перпендикулярных сил

- Упорные подшипники, обращенные к центру вала

- Плавающие подшипники для продольного перемещения

- Фиксирующая опора для поглощения поперечных и продольных усилий

- Скользящие планки

- Автомобильная промышленность

- Агропромышленность

- Внедорожник/строительный

- Морской

- Пищевая промышленность

Плюсы и минусы подшипников скольжения

Подшипники скольжения обладают многочисленными преимуществами по сравнению с роликоподшипниками или шарикоподшипниками, несмотря на то, что они выполняют одну и ту же функцию по-разному. При этом выбор одного типа над другим во многом зависит от требований приложения. Вот преимущества подшипников скольжения:

При этом выбор одного типа над другим во многом зависит от требований приложения. Вот преимущества подшипников скольжения:

Плюсы подшипников скольжения

Как указано выше, подшипники скольжения — довольно простые компоненты, которые не так сложно изготовить по сравнению с подшипниками качения. Обычно они состоят из тонких металлических цилиндров, а их тонкие стенки делают их легче и проще в обработке, что удешевляет их производство.

Однако это не означает, что они менее качественные. Подшипники скольжения не имеют тел качения, что делает их работу намного тише, чем шарикоподшипники. Кроме того, их простая конструкция и отсутствие движущихся частей делают их невосприимчивыми к ударам и толчкам и продлевают срок их службы.

Наконец, в зависимости от того, самосмазывающиеся они или нет, они обычно требуют минимального обслуживания, за исключением периодической смазки для типов с внешней смазкой.

Недостатки подшипников скольжения

Подшипники скольжения имеют свои недостатки. Отсутствие в них движущихся частей также подразумевает более высокое трение при запуске, требует большего осевого пространства, а использование материалов, устойчивых к трению, при их производстве абсолютно необходимо. К сожалению, они также более подвержены износу и обычно имеют прибл. Срок службы на 20 000 часов меньше, чем у подшипников с шарикоподшипниками.

Отсутствие в них движущихся частей также подразумевает более высокое трение при запуске, требует большего осевого пространства, а использование материалов, устойчивых к трению, при их производстве абсолютно необходимо. К сожалению, они также более подвержены износу и обычно имеют прибл. Срок службы на 20 000 часов меньше, чем у подшипников с шарикоподшипниками.

В некоторых типах также используются шайбы Myler и маслосъемные кольца для предотвращения утечки смазки, что создает дополнительное трение на валу и предотвращает утечку газов. Эти газы затвердевают в частицы нитрида, которые препятствуют движению вала и неблагоприятно влияют на ожидаемый срок службы подшипника.

Подшипники скольжения и шарикоподшипники

При сравнении подшипников скольжения и шарикоподшипников важно отметить, что ни один из них не лучше другого — они просто лучше подходят для различных областей применения. Тем не менее, между ними есть некоторые заметные различия.

Например, из-за отсутствия движущихся частей подшипники скольжения, как правило, производят меньше шума, чем шариковые подшипники, хотя, если последние были изготовлены с очень жесткими допусками, эта разница становится незначительной. Это делается редко, так как производство шарикоподшипников намного дороже.

Теоретически подшипники скольжения могут работать неограниченно долго при условии, что они достаточно и адекватно смазаны. Однако на практике шарикоподшипники имеют более длительный срок службы — они обычно рассчитаны на 50 000 часов работы, а подшипники скольжения — более 30 000 часов.

Конечно, смазка и трение являются двумя наиболее важными факторами, определяющими срок службы подшипника. Например, подшипники скольжения имеют линейный контакт между валом и поверхностью футеровки, что создает большее трение, чем шарикоподшипники. Вот почему они используют более жидкие смазки, такие как масла, вместо более густых, таких как консистентная смазка.

Недостатком является то, что более жидкие смазочные материалы испаряются быстрее, что приводит к вышеупомянутому скоплению газа, а отказ от повторного нанесения смазки может привести к катастрофическому отказу.

Смазка подшипников скольжения

Источник: Google Image Search

Скольжение одного материала по другому создает трение, тепло и износ. В подшипниках скольжения используется некоторая форма смазки для уменьшения трения между сборочными частями, за исключением приложений с очень низкой нагрузкой. Хотя теоретически многие жидкости и газы могут использоваться в качестве смазочных материалов, наиболее типичным является минеральное масло. Вода, жидкий хладагент, керосин, бензин, различные кислоты и даже расплавленный металл — другие проверенные временем смазочные материалы.

Смазка теоретически предотвращает контакт между двумя поверхностями скольжения, тем самым отделяя поверхность подшипника от поверхности нагрузки. Однако на практике держать две поверхности полностью разделенными сложно. В зависимости от системы смазки существует три основных типа подшипников скольжения:

- Самосмазывающиеся — эти подшипники не требуют внешней смазки, так как изготовлены из пористых материалов и пропитаны смазкой, которая медленно распределяется по всему объему.

части в движении. Однако, несмотря на рекламу, вы значительно продлите срок их службы, периодически смазывая их.

части в движении. Однако, несмотря на рекламу, вы значительно продлите срок их службы, периодически смазывая их. - Регулярно смазываемые подшипники — требуют периодической внешней смазки.

- Подшипники с постоянной смазкой — существует два подтипа подшипников с постоянной смазкой: гидростатические и гидродинамические подшипники. Первый подается смазкой под давлением через внешний насос, а второй не требует внешнего впрыска. Вместо этого движущиеся части узла создают гидродинамический эффект, который смазывает движущиеся части.

Технические характеристики подшипников скольжения

Подшипники скольжения имеют несколько важных размеров, которые необходимо знать при выборе подходящей детали. Обратите внимание, что эти размеры относятся не ко всем подшипникам скольжения и производители обычно предоставляют таблицы размеров.

- Зазор — расстояние при радиальном перемещении вала внутри втулки.

Его следует выбирать исходя из нормальных условий эксплуатации.

Его следует выбирать исходя из нормальных условий эксплуатации. - ID и OD — относятся к внутреннему диаметру и внешнему диаметру втулка без учета радиуса фланца.

- Длина — общая длина подшипника скольжения.

- Нагрузка — обычно выражается в фунтах на квадратный дюйм.

- Скорость вращения — зависит от нескольких важнейших факторов, таких как материал, скорость, чистота поверхности, твердость, смазка, выравнивание и т. д.

- Значение PV — P обозначает удельную нагрузку, а V обозначает скорость скольжения, оба из которых имеют огромное влияние на срок службы подшипника. Вообще говоря, более низкое значение PV указывает на более длительный срок службы.

Отказ подшипника скольжения

Во избежание незапланированных простоев и увеличения затрат на техническое обслуживание крайне важно заранее точно диагностировать вероятные отказы подшипников. Основная часть отказов отдельных подшипников возникает из-за этих первичных причин отказа подшипников.

Основная часть отказов отдельных подшипников возникает из-за этих первичных причин отказа подшипников.

- Смазка и загрязнение — как указано выше, смазка является одним из важнейших факторов продления срока службы подшипника. Если вы недостаточно смазываете подшипник, он может загрязниться, привести к чрезмерному износу и даже нагреву — все это может привести к преждевременному выходу подшипника из строя. Однако также стоит отметить, что высокоскоростные устройства могут перегреваться из-за чрезмерного смазывания.

- Неправильная установка — Хотя это может показаться очевидным, обычный износ является одной из основных причин отказа подшипников. Хотя высокие нагрузки и вибрации вызывают износ подшипника гораздо раньше, чем следовало бы, все подшипники рано или поздно выходят из строя из-за износа. Однако неправильная установка увеличивает нагрузку на узел, что подвергает подшипник риску преждевременного выхода из строя.

В конце концов, все подшипники выходят из строя по нескольким причинам, а не по одной.

Эти элементы размещены между двумя кольцами с канавками и способствуют движению качения, а не скольжению при вращении вала.

Эти элементы размещены между двумя кольцами с канавками и способствуют движению качения, а не скольжению при вращении вала. части в движении. Однако, несмотря на рекламу, вы значительно продлите срок их службы, периодически смазывая их.

части в движении. Однако, несмотря на рекламу, вы значительно продлите срок их службы, периодически смазывая их. Его следует выбирать исходя из нормальных условий эксплуатации.

Его следует выбирать исходя из нормальных условий эксплуатации.