Содержание

Пояснение по грузоподъемности КМУ — Уральский Завод Спецтехники

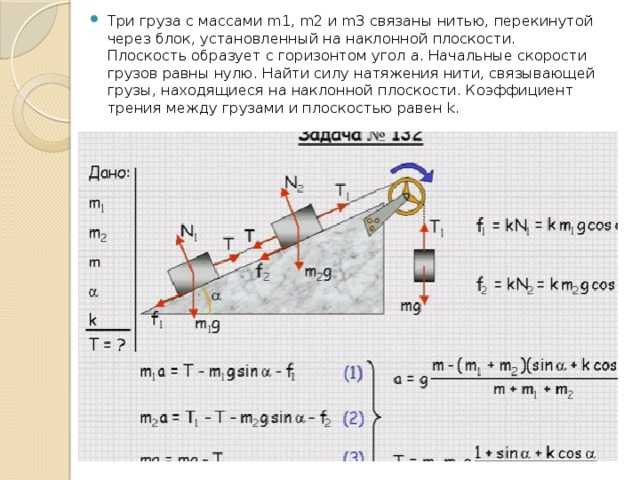

Максимальная грузоподъемность КМУ — это максимальная масса груза, на поднятие и перемещение которого (согласно грузовысотной характеристике) рассчитана КМУ.

Но масса поднимаемого груза является несколько субъективной, так как не показывает зависимость от вылета стрелы. Поэтому при выборе КМУ необходимо обращать внимание на грузовысотную диаграмму. Она отображает все возможности краноманипуляторной установки и позволяет оценить её по совокупности параметров.

Заявленная нами максимальная грузоподъемность КМУ АНТ достигается при наименьшем вылете стрелы, который может использоваться оператором крана-манипулятора только при работе с грузом небольшого размера, не задевающим за борта грузового автомобиля и аутригеры.

При выборе КМУ всегда нужно учитывать не только максимальный вес поднимаемого груза, но и его габариты и высоту, на которую необходимо поднять груз. Также, в качестве рекомендации, советуем вам при работе на КМУ пользоваться значением грузового момента: это произведение массы поднимемого груза на вылет стрелы.

Также, в качестве рекомендации, советуем вам при работе на КМУ пользоваться значением грузового момента: это произведение массы поднимемого груза на вылет стрелы.

Для определения максимальной массы, который сможет поднять кму на определенном вылете, необходимо разделить значение грузового момента на вылет (расстояние от оси вращения колонны кму до крюка по горизонтали).

Возьмем для примера КМУ АНТ 8.5-2:

| |

|---|---|

Количество гидравлических выдвижных секций | 2 шт. |

Грузовой момент | 8,50 тм |

Максимальная грузоподъемность | 4 000 кг |

Грузоподъемность на максимальном вылете | 950 кг |

Максимальный вылет стрелы | 8,37 м |

Рабочая температура окружающей среды | -40…+40 °C |

Максимальная высота подъема | 10,02 м |

Максимальная глубина опускания | 6,00 м |

Способ управления | Гидравлический |

Угол поворота колонны | 410 град. |

Из таблицы следует, что максимальная заявленная грузоподъемность в 4000 кг достигается при подъеме манипулятором груза «из-под себя», а при максимальном вылете стрелы (8,37 м) в горизонтальном положении, КМУ поднимает груз до 950 кг.

Грузовой момент — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

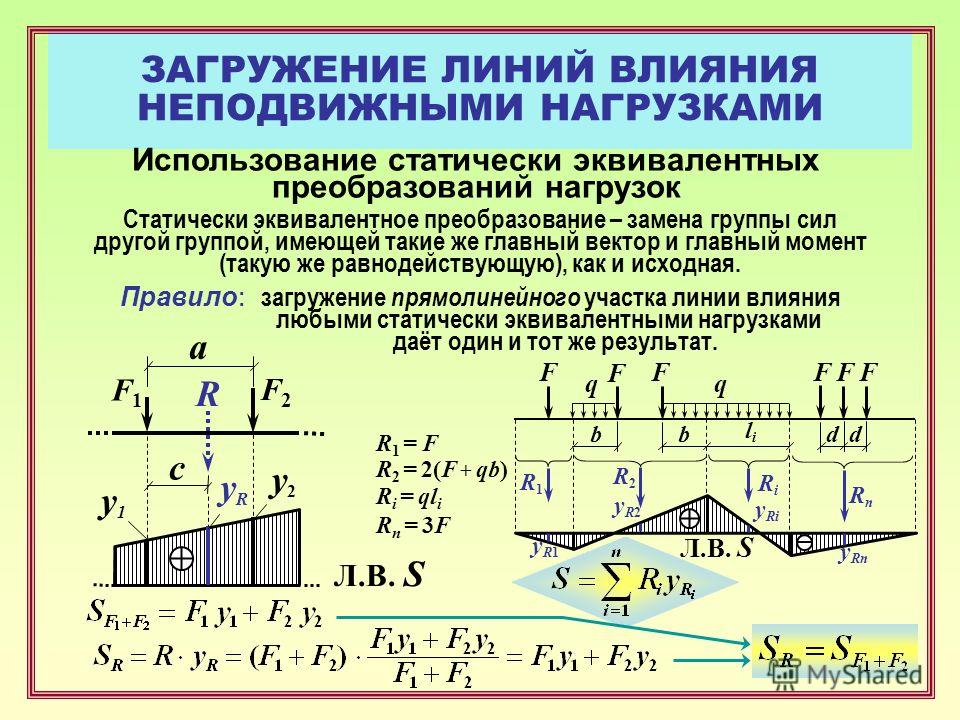

Грузовой момент — мера нагруженное грузоподъемной машины, определяемой произведением грузоподъемности и соответствующего вылета.

[1]

Грузовой момент М представляет собой произведение грузоподъемности на соответствующий вылет. Поскольку грузовой момент учитывает два основных параметра, его часто используют в качестве главного обобщенного параметра крана.

[2]

Грузовой момент определяют как произведение расчетно допустимой грузоподъемности крана ( Т) на величину вылета крюка ( м), при которой поднимают указанный груз. Этот параметр характеризует технологические возможности крана, так как он показывает, на каком расстоянии от оси вращения крана может быть размещен груз весом, соответствующим вылету крюка.

Этот параметр характеризует технологические возможности крана, так как он показывает, на каком расстоянии от оси вращения крана может быть размещен груз весом, соответствующим вылету крюка.

[3]

| Схема к определению основных параметров автомобильных стреловых самоходных кранов.| График грузоподъемности крана К-64 при работе на выносных опорах со стрелой длиной 7 35 ( 1 и 11 75 м ( 2 и без выносных опор со стрелой длиной 7 35 ( 3 и 11 75 м ( 4.

[4] |

Грузовой момент наиболее полно характеризует технологические возможности крана и позволяет оценить его экономическую эффективность.

[5]

Грузовой момент воспринимается тормозной лентой и. При подъеме груза храповик а свободно вращается. Скорость спуска регулируется отпусканием тормозной ленты.

[6]

Грузовой момент ( М) представляет собой произведение величины вылета и соответствующей ему грузоподъемности.

[7]

| Приспособление для снятия и установки щитов крупных электродвигателей.

[8] |

Грузовой момент воспринимается опорными роликами 8, передающими нагрузку на опорную плиту /, разгружая таким образом центральную ось.

[9]

| Гидроцлииндр с динамической защитой.| Схема механизма вращения хобота.

[10] |

Заниженные грузовые моменты допускаются в ряде случаев только потому, что размеры участков не позволяют отковывать изделия большой длины. Малые значения грузовых моментов могут оказаться приемлемыми и для машиностроительных заводов, специализирующихся на серийной продукции. Для примера можно назвать основное производство осепоковочного цеха Урал-вагонзавода, где компрессорные установки с манипуляторов сняты и воздух для зажима берется от цеховой магистрали.

[11]

Внешний грузовой момент от собственной массы грузовой площадки и массы тележки с грузом воспринимается системой передних 4 и задних 5 роликов.

[12]

Грузовые моменты башенных кранов для строительства зданий перспективных типов определены с учетом веса строительных элементов и места их укладки в здании. Для кранов 60 гпм грузовой момент принят постоянным на всех вылетах стрелы. При этом наибольшая грузоподъемность, определяющая выбор грузовой лебедки, грузового каната, блоков и крюковой обоймы, принята равной грузоподъемности при наименьшем вылете стрелы.

[13]

Грузовым моментом стрелового крана называется произведение веса груза на вылет стрелы, при котором поднимается груз. На какие группы разделяются башенные краны.

[14]

Если грузовой момент превысил 110 % номинального, автоматически отключается механизм подъема груза, который может быть только опущен.

[15]

Страницы:

1

2

3

4

5

Система индикатора грузового момента — JLG Industries, Inc.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники индикатор грузового момента, который предупреждает оператора о достижении или достижении максимальной грузоподъемности, чтобы избежать опрокидывания или разрушения конструкции. Следует понимать, что в зависимости от конструкции определенное оборудование конструктивно выйдет из строя до того, как опрокинется, и наоборот.

Область техники индикатор грузового момента, который предупреждает оператора о достижении или достижении максимальной грузоподъемности, чтобы избежать опрокидывания или разрушения конструкции. Следует понимать, что в зависимости от конструкции определенное оборудование конструктивно выйдет из строя до того, как опрокинется, и наоборот.

Хотя последующее описание относится к крану-манипулятору, в котором груз передается на стрелу по грузовому тросу, изобретение находит применение в других погрузочно-разгрузочных устройствах, имеющих грузоподъемные средства, где важна максимальная грузоподъемность. Концепции изобретения могут быть использованы, например, в вилочных погрузчиках, подъемниках для персонала или рабочих платформах, грейферах, шнеках, грейферах или ковшах, электромагнитных приспособлениях, закрепленных на грузе, и т. д. Точно так же изобретение применимо к самоходным и неходовым самоходные машины с выносными опорами или без них, машины с фиксированными или телескопическими стрелами и машины с более чем одним подъемным цилиндром, например шарнирно-сочлененные стрелы или стрелы с двумя подъемными цилиндрами. Таким образом, датчики в соответствии с изобретением могут быть установлены в любом цилиндре, поддерживающем конструкцию и, следовательно, нагрузку. Например, линейный исполнительный механизм или цилиндр, который приводится в действие пневматически, также может использовать тензодатчик по настоящему изобретению.

Таким образом, датчики в соответствии с изобретением могут быть установлены в любом цилиндре, поддерживающем конструкцию и, следовательно, нагрузку. Например, линейный исполнительный механизм или цилиндр, который приводится в действие пневматически, также может использовать тензодатчик по настоящему изобретению.

2. Описание предшествующего уровня техники

В кране, установленном на основании, таком как, например, грузовик, всегда существует опасение, что если будет поднят слишком большой груз, кран опрокинется из-за создаваемого большого момента вокруг оси вращения стрелы крана, иначе кран конструктивно выйдет из строя. Создаваемый момент является функцией длины стрелы, угла стрелы и поднимаемого груза. Как и следовало ожидать, при использовании телескопической стрелы момент, создаваемый при подъеме конкретного груза, может довольно быстро изменяться по мере того, как стрела выдвигается внутрь или наружу, одновременно вращаясь вокруг своей оси и тем самым изменяя угол стрелы.

Соответственно, очень важно, чтобы оператор крана знал об этих параметрах, чтобы гарантировать, что кран не превысит максимальную грузоподъемность. Чтобы помочь оператору крана в выполнении этой функции, был создан ряд систем индикаторов, которые помогают определить, когда достигается критическая конфигурация крана. Эти индикаторные системы обычно называют системами индикации нагрузки, устройствами защиты от перегрузки, индикаторами безопасной нагрузки, индикаторами номинальной грузоподъемности и системами индикатора момента нагрузки (LMI).

Вышеупомянутые системы, как правило, состоят из некоторых, но не всегда всех следующих элементов: средства определения веса поднимаемого груза, средства определения длины и угла стрелы и средства предоставления информации о вращении. Все эти факторы должны учитывать все допустимые нагрузки на систему, но, как отмечалось выше, вычисление максимальных нагрузок на постоянной основе трудно осуществить даже при сложном программировании.

Теоретически, исходя из информации о длине и угле наклона стрелы, можно рассчитать радиус нагрузки от центральной линии вращения стрелы до блока крюка. Затем создается диаграмма нагрузки, которая показывает максимальную грузоподъемность для каждой конфигурации определенного радиуса нагрузки и длины стрелы. Таким образом, сравнивая вес фактического поднимаемого груза с максимальной грузоподъемностью соответствующего крана, оператор крана может определить, достигается или превышается ли эта грузоподъемность, и предпринять корректирующие действия, чтобы предотвратить опрокидывание или разрушение конструкции крана. .

В системах индикации нагрузки оператор крана должен определить конфигурацию крана, а затем перейти к диаграмме нагрузки, чтобы определить максимальную грузоподъемность. Этот ручной процесс занимает много времени, в значительной степени зависит от оператора и не очень полезен в ситуациях, когда конфигурация крана быстро меняется. С другой стороны, в системах LMI конфигурация крана определяется автоматически, а максимальная грузоподъемность рассчитывается на основе этой конфигурации на постоянной основе. Однако непрерывный расчет нагрузки для каждой точки пространства с точки зрения максимальной грузоподъемности создает вычислительную нагрузку, с которой трудно справиться.

Однако непрерывный расчет нагрузки для каждой точки пространства с точки зрения максимальной грузоподъемности создает вычислительную нагрузку, с которой трудно справиться.

В настоящее время в большинстве систем LMI, имеющихся в продаже, используются либо датчики давления в подъемном цилиндре, тензометр в грузовой магистрали, тензодатчик типа цепного звена в тупиковом конце грузовой магистрали, либо подъемный трос стрелы. В других системах LMI для измерения нагрузки используется либо тензодатчик со шкивным штифтом, либо тензодатчик со скобой. Последние два метода измерения нагрузки наиболее распространены в системах, обеспечивающих считывание веса груза. Каждый из вышеупомянутых способов измерения нагрузки имеет ряд недостатков, которые будут описаны ниже.

В большинстве телескопических стрел по крайней мере один цилиндр используется для подъема и опускания стрелы. Таким образом, измерение нагрузки по мере того, как она передается вниз через цилиндр, является общеизвестным методом. В этой системе датчик или датчики давления прикреплены к цилиндру для измерения давления внутри цилиндра. Сначала эти системы измеряли только давление на поршневой стороне цилиндра. Это оказалось неприемлемым по двум причинам. Во-первых, каждая максимальная грузоподъемность, определенная в таблице грузоподъемности, не приводит к созданию одинакового давления в подъемном цилиндре. Во-вторых, при перемещении стрелы с грузом, подвешенным в воздухе, создается давление, существенно отличающееся от того, когда стрела удерживается неподвижно, а груз поднимается с помощью лебедки.

В этой системе датчик или датчики давления прикреплены к цилиндру для измерения давления внутри цилиндра. Сначала эти системы измеряли только давление на поршневой стороне цилиндра. Это оказалось неприемлемым по двум причинам. Во-первых, каждая максимальная грузоподъемность, определенная в таблице грузоподъемности, не приводит к созданию одинакового давления в подъемном цилиндре. Во-вторых, при перемещении стрелы с грузом, подвешенным в воздухе, создается давление, существенно отличающееся от того, когда стрела удерживается неподвижно, а груз поднимается с помощью лебедки.

Первую проблему можно решить, добавив к крану датчики длины и угла и используя входные данные от этих датчиков для определения максимальной грузоподъемности для конкретной конфигурации машины. Однако решение второй проблемы оказалось более чем неуловимым. Во многих системах измерения давления используется второй датчик давления на стороне штока гидравлического цилиндра. Вычитание сигнала со стороны штока из сигнала со стороны поршня теоретически устранило бы ошибку. Однако это решение не может исправить нелинейности, создаваемые движением головки поршня в цилиндре. Трение, неравные объемы масла и изменения вязкости масла — все это способствует нелинейности. Кроме того, наличие двух датчиков удваивает вероятность ошибки датчика и увеличивает количество компонентов системы, которые могут выйти из строя. Наконец, еще одним недостатком вышеупомянутой системы измерения нагрузки является то, что давление должно измеряться на стороне цилиндра предохранительных удерживающих клапанов. Это создает возможность неконтролируемого опускания стрелы при повреждении гидравлической линии или датчика.

Однако это решение не может исправить нелинейности, создаваемые движением головки поршня в цилиндре. Трение, неравные объемы масла и изменения вязкости масла — все это способствует нелинейности. Кроме того, наличие двух датчиков удваивает вероятность ошибки датчика и увеличивает количество компонентов системы, которые могут выйти из строя. Наконец, еще одним недостатком вышеупомянутой системы измерения нагрузки является то, что давление должно измеряться на стороне цилиндра предохранительных удерживающих клапанов. Это создает возможность неконтролируемого опускания стрелы при повреждении гидравлической линии или датчика.

Тензиометр работает, пропуская несущий трос через ряд шкивов, предназначенных для измерения силы, приложенной к среднему шкиву. На основании этой информации можно определить вес поднимаемого груза. Тензиометры имеют три основных недостатка. Во-первых, несущий трос реагирует на приложенную нагрузку точно так же, как пружина. Таким образом, время запаздывания, связанное с расчетом нагрузки, увеличивается каждый раз, когда грузовая линия проходит над кабельным шкивом. По мере увеличения числа шкивов увеличивается и время запаздывания в определении нагрузки. Во-вторых, натяжение на участке троса, измеряемом тензометром, зависит от количества тросов, намотанных вокруг блока крюка и шкивов. Таким образом, система зависит от ввода оператором правильной конфигурации крюкового блока и шкивов. Если оператор ошибется, он получит ошибочные данные. Таким образом, существует вероятность превышения максимальной грузоподъемности крана без получения предупреждения. Наконец, при использовании тензиометра каждый раз, когда трос проходит вокруг шкива, это вызывает износ троса и, следовательно, сокращает ожидаемый срок службы троса.

По мере увеличения числа шкивов увеличивается и время запаздывания в определении нагрузки. Во-вторых, натяжение на участке троса, измеряемом тензометром, зависит от количества тросов, намотанных вокруг блока крюка и шкивов. Таким образом, система зависит от ввода оператором правильной конфигурации крюкового блока и шкивов. Если оператор ошибется, он получит ошибочные данные. Таким образом, существует вероятность превышения максимальной грузоподъемности крана без получения предупреждения. Наконец, при использовании тензиометра каждый раз, когда трос проходит вокруг шкива, это вызывает износ троса и, следовательно, сокращает ожидаемый срок службы троса.

Грузовые скобы до сих пор, вероятно, являются наиболее точным методом определения груза, поднимаемого краном. Однако, поскольку грузоподъемная скоба соединена с крюком крана, чрезвычайно сложно передать оператору сигнал, генерируемый грузовой скобой. Радиопередача является единственным практическим решением этой проблемы, но это непомерно дорогой вариант конструкции системы LMI. Кроме того, скоба также увеличивает общую длину крюкового блока в сборе.

Кроме того, скоба также увеличивает общую длину крюкового блока в сборе.

Весоизмерительные датчики с цепным звеном часто используются для кранов с решетчатой стрелой. Однако в большинстве других типов кранов нет места в конструкции, где заканчивается несущий трос, если только с крюковым блоком не используется четное количество тросов. Для телескопических кранов весоизмерительный датчик с цепным звеном нецелесообразен по двум причинам. Во-первых, количество отрезков каната, запасовавшихся через крюкоблок, постоянно изменяется оператором в полевых условиях в соответствии с поднимаемым грузом. Соответственно, если количество частей линии не является четным числом, несущий кабель не будет иметь точки заделки, и тензодатчик типа звена цепи не может использоваться. Во-вторых, даже если бы использовался тензодатчик с цепным звеном, было бы чрезмерно дорого передавать сигнал от тензодатчика с конца телескопической стрелы оператору.

Нагрузочные штифты представляют собой преобразователи, предназначенные для измерения сил, передаваемых через штифт. Они наиболее эффективны при использовании с канатными блоками. Шкивы имеют тенденцию выравнивать силы кручения, которые в противном случае вызвали бы большой гистерезис, если бы, например, нагрузочный штифт использовался в качестве одного из штифтов цилиндра, несущего нагрузку. Нагрузочные штифты сталкиваются с той же проблемой, что и тензодатчики с нагрузочной скобой и цепным звеном, поскольку передача сигнала от нагрузочного штифта вниз по телескопической стреле к оператору является непомерно дорогой.

Они наиболее эффективны при использовании с канатными блоками. Шкивы имеют тенденцию выравнивать силы кручения, которые в противном случае вызвали бы большой гистерезис, если бы, например, нагрузочный штифт использовался в качестве одного из штифтов цилиндра, несущего нагрузку. Нагрузочные штифты сталкиваются с той же проблемой, что и тензодатчики с нагрузочной скобой и цепным звеном, поскольку передача сигнала от нагрузочного штифта вниз по телескопической стреле к оператору является непомерно дорогой.

Датчики Microcell также доступны для измерения нагрузки. Тем не менее, эти микроячейки предназначены для нанесения снаружи конструкции, и воздействие окружающей среды неизбежно. В частности, эти микроэлементы очень чувствительны к изменениям температуры, особенно изменениям, которые вызваны воздействием прямых солнечных лучей. Соответственно, в среде крана использование микроячеек может давать ненадежные показания веса.

В патенте США. В US 4039084 напряжение в гидроцилиндре подъема крана определяется четырьмя датчиками деформации, которые установлены снаружи штока поршня гидравлического цилиндра или на поддерживающем средстве, прикрепленном к концу штока поршня. Проблема с этим устройством заключается в том, что требуется множество датчиков, и каждый из датчиков установлен таким образом, что он подвергается воздействию окружающей среды. Таким образом, длительное воздействие дождя, снега и солнечного света может ухудшить его сенсорные возможности. Кроме того, когда датчики подвергаются воздействию прямых солнечных лучей, разница температур между датчиком и окружающей средой также может привести к ошибочным показаниям датчика.

Проблема с этим устройством заключается в том, что требуется множество датчиков, и каждый из датчиков установлен таким образом, что он подвергается воздействию окружающей среды. Таким образом, длительное воздействие дождя, снега и солнечного света может ухудшить его сенсорные возможности. Кроме того, когда датчики подвергаются воздействию прямых солнечных лучей, разница температур между датчиком и окружающей средой также может привести к ошибочным показаниям датчика.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание системы LMI, которая указывает, когда груз, поднимаемый краном, превышает заданный процент максимальной грузоподъемности для конкретной конфигурации крана.

Также целью изобретения является создание индикатора грузового момента, который не подвержен ошибочным показаниям из-за нелинейности, возникающей в гидравлическом подъемном цилиндре крана.

Еще одной целью изобретения является создание индикатора грузового момента, который указывает вес поднимаемого груза без связанного с ним времени запаздывания.

Еще одной целью изобретения является создание индикатора момента нагрузки, имеющего упрощенные и экономичные средства для передачи сигнала, указывающего нагрузку.

Другой целью изобретения является создание индикатора грузового момента, имеющего устройство определения веса, защищенное от воздействия окружающей среды и менее подверженное ошибкам из-за температурных градиентов между датчиком и поверхностью, на которой он установлен.

Еще одной целью изобретения является создание индикатора грузового момента, который классифицирует конфигурацию крана по дискретным зонам нагрузки, причем каждая зона нагрузки имеет связанную с ней максимальную грузоподъемность.

Еще одной целью изобретения является создание системы индикатора грузового момента, которая отключает рабочие функции крана при превышении максимальной грузоподъемности.

Вышеупомянутым целям соответствует система LMI, имеющая средство для генерирования первого сигнала, указывающего угол между стрелой крана и основанием крана, средство для генерирования второго сигнала, указывающего на длину стрелы, и датчик деформации, встроенный в поршневой шток гидравлического подъемного цилиндра крана, для генерирования третьего сигнала, указывающего на груз, поднимаемый краном. Система также определяет максимальную грузоподъемность на основе первого и второго сигналов и сравнивает это значение с весом, связанным с третьим сигналом, чтобы определить процентное соотношение между этими двумя значениями.

Система также определяет максимальную грузоподъемность на основе первого и второго сигналов и сравнивает это значение с весом, связанным с третьим сигналом, чтобы определить процентное соотношение между этими двумя значениями.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие цели, особенности и преимущества настоящего изобретения станут очевидными из следующего подробного описания и прилагаемых чертежей, на которых:

РИС. 1 представляет собой вид сбоку крана с телескопической стрелой, включающего вариант осуществления системы индикатора грузового момента в соответствии с настоящим изобретением;

РИС. 2 — вид сбоку штока поршня, в котором расположен тензометрический датчик;

РИС. 3 представляет собой вид через секцию 3-3 на фиг. 2, повернутый на 90°;

РИС. 4 представляет собой вид через сечение 4-4 на фиг. 2; и

РИС. 5 представлена функциональная блок-схема программы процессора.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

РИС. 1 иллюстрирует, в качестве примера, изобретение, используемое в кране-манипуляторе, хотя различные другие типы устройств также могут использовать концепции изобретения, как отмечено выше. На фиг. 1, кран 1 имеет базовую часть 3, соединенную с кузовом 5 грузового автомобиля. Кран 1 имеет базовую часть 7 стрелы и два телескопически выдвигаемых элемента 9 стрелы., 11. Несущий трос 13 подвешен к элементу 11 стрелы и прикреплен к грузу

1 иллюстрирует, в качестве примера, изобретение, используемое в кране-манипуляторе, хотя различные другие типы устройств также могут использовать концепции изобретения, как отмечено выше. На фиг. 1, кран 1 имеет базовую часть 3, соединенную с кузовом 5 грузового автомобиля. Кран 1 имеет базовую часть 7 стрелы и два телескопически выдвигаемых элемента 9 стрелы., 11. Несущий трос 13 подвешен к элементу 11 стрелы и прикреплен к грузу

Базовый элемент 7 стрелы имеет установленный на нем барабан 17 для намотки кабеля. Барабан 17 для намотки кабеля имеет установленный на нем датчик 19 длины кабеля, который генерирует сигнал, соответствующий общей длине элементов 7, 9, 11 стрелы. Барабан 17 для намотки кабеля и датчик 19 длины кабеля хорошо известны в технике. Одним из примеров барабана для автоматической намотки кабеля со встроенным датчиком длины является система серии MCP/200 производства H. J. Tinsley and Company, Ltd.

Элемент базовой стрелы 7 также имеет установленный на нем процессорный блок, схематически показанный позицией 21. Датчик 23 угла прикреплен к процессорному блоку 21 и электрически связан с ним. Датчик 23 угла выдает электрический сигнал, который указывает угол возвышения элемента 7 основной стрелы по отношению к базовой части 3 крана. Используемый датчик 23 хорошо известен в технике, и один такой датчик продается под торговой маркой «ACCUSTAR» и производится компанией Lucas Sensing Systems, Inc.

Датчик 23 угла прикреплен к процессорному блоку 21 и электрически связан с ним. Датчик 23 угла выдает электрический сигнал, который указывает угол возвышения элемента 7 основной стрелы по отношению к базовой части 3 крана. Используемый датчик 23 хорошо известен в технике, и один такой датчик продается под торговой маркой «ACCUSTAR» и производится компанией Lucas Sensing Systems, Inc.

Главный гидравлический цилиндр 25 соединяет базовую часть 23 с базовой частью 7 стрелы и используется для подъема и опускания конструкции стрелы. Гидравлический цилиндр 25 состоит из цилиндра 27 и поршневого штока 29.

На фиг. 3-4, по центру отверстия 30 в штоке 29 поршня встроен датчик деформации 31. Датчик деформации 31 обнаруживает деформации в отверстии 30, когда шток 29 поршня подвергается силе нагрузки 15. Датчик деформации Затем датчик 31 генерирует электрический сигнал на процессорный блок 21, который указывает на вес груза 15.

Хотя шток 29 поршня показан сплошным на прикладном чертеже, следует понимать, что частично или полностью полые поршни с частично или полностью сплошными концевыми опорными секциями также могут использовать концепции изобретения. В такой конструкции датчик деформации может быть встроен в сплошную часть опорной секции.

В такой конструкции датчик деформации может быть встроен в сплошную часть опорной секции.

Ссылаясь на ФИГ. 2 и 3, отверстие 30 содержит две секции 33 и 35 раззенковки разного диаметра, концентрические с диаметральной осью С-С, проходящей через поршень. Отверстие 33 позволяет вставить датчик деформации 31 в шток 29 поршня.с помощью инструмента для вставки (не показан), при этом датчик деформации запрессовывается в расточенное отверстие 35, предпочтительно без предварительного напряжения датчика. Кабель 39, соединенный с тензометрическим датчиком 31, выходит через относительно меньший канал 37 и проходит к процессорному блоку 21, тем самым электрически соединяя датчик 31 с процессорным блоком 21. Компенсатор натяжения 40 с осевым каналом расположен в отверстии 37, чтобы уменьшить возможность повреждения датчика 31 из-за натяжения троса 39. Чтобы облегчить вдавливание тензодатчика 31 в расточенное отверстие 35, тензодатчик 31 обычно покрывают «тефлоновой» смазкой перед вставка. Тензодатчик 31 также имеет рифленую часть 41 на внешней периферии, которая улучшает фрикционную посадку тензодатчика 31 внутри расточенного отверстия 35.

Осевой центр датчика определяется как центр рифленой части 41 и выровнен таким образом, что продольная плоскость LP, проходящая через центральную продольную ось поршневого штока 29, также проходит через центр рифленой части 41.

Конкретное расположение отверстия 30 в стержне не имеет решающего значения, при этом стержень подвергается практически равномерному давлению по всей своей длине.

На фиг. 4, тензометрический датчик 31 имеет два углубления или небольшие выступы 43 на своем внешнем конце для обеспечения надлежащего выравнивания тензометрического датчика 31 в рассверленном отверстии 35. Углубления 43 предпочтительно должны располагаться в пределах плюс или минус 3° от оси нагрузки D- -D, являющийся центральной продольной осью штока 29 поршня, для достижения оптимальных результатов. Однако датчик можно повернуть, например, на 90°, и все равно будет получен пригодный для использования сигнал.

Когда тензодатчик 31 установлен, как описано выше, гидравлические неравномерности и нелинейности, возникающие при попытке измерить давление в цилиндре, устраняются внутри цилиндра, и, следовательно, поршневой шток 29 и тензодатчик 31 подвергаются только силам, создаваемым груз 15 и вес компонентов стрелы. Следовательно, чувствительность и степень точности настоящего изобретения для определения поднимаемого груза намного выше, чем в способе измерения гидравлического давления главного цилиндра предшествующего уровня техники.

Следовательно, чувствительность и степень точности настоящего изобретения для определения поднимаемого груза намного выше, чем в способе измерения гидравлического давления главного цилиндра предшествующего уровня техники.

Кроме того, данная установка тензометрического датчика устраняет основной недостаток тензометров, заключающийся в том, что она немедленно реагирует на приложение нагрузки к балке и, следовательно, отсутствует время задержки, связанное с этой установкой при определении веса нагрузки. Таким образом, можно обнаружить экстремальную перегрузку и остановить машину до того, как разрушающая конструкцию нагрузка оторвется от земли. Кроме того, оператору не нужно вводить в систему количество тросов, запасенных вокруг блока крюка и шкивов, что устраняет потенциальный источник ошибки для системы.

Кроме того, поскольку тензометрический датчик 31 установлен в поршневом штоке 29, нет необходимости в дорогостоящем кабельном барабане или устройстве радиопередачи для отправки сигнала тензометрического датчика в процессорный блок 21, как это требуется для многих функций определения веса. устройства, рассмотренные выше. Это связано с тем, что тензометрический датчик 31 расположен гораздо ближе к процессорному блоку 21 и соединен с ним одним кабелем.

устройства, рассмотренные выше. Это связано с тем, что тензометрический датчик 31 расположен гораздо ближе к процессорному блоку 21 и соединен с ним одним кабелем.

Кроме того, когда тензометрический датчик 31 расположен, как описано в предпочтительном варианте осуществления, вес любых дополнительных предметов, прикрепленных к стреле, гуськам или рабочим корзинам, автоматически определяется тензометрическим датчиком 31. С другой стороны, если, например, используется грузовая скоба, оператор должен помнить о снижении максимальной грузоподъемности на вес каждого дополнительного предмета, чтобы обеспечить правильный расчет максимальной грузоподъемности.

Тот факт, что тензометрический датчик 31 установлен в центре штока 29 поршня, также важен, поскольку температурные градиенты между датчиком и окружающим металлом минимизируются. Такие температурные градиенты могут вызывать ошибочные показания ошибок и могут создаваться, например, если датчик установлен на внешней поверхности штока 29 поршня и подвергается воздействию прямых солнечных лучей. Кроме того, размещение датчика 31 в центре штока 29 поршня предотвращает ошибочное измерение датчиком деформации 31 любой боковой нагрузки на стрелу, такой как нагрузка, создаваемая ветром.

Кроме того, размещение датчика 31 в центре штока 29 поршня предотвращает ошибочное измерение датчиком деформации 31 любой боковой нагрузки на стрелу, такой как нагрузка, создаваемая ветром.

Последним важным свойством тензометрического датчика 31 является то, что его можно безопасно вставить в шток 29 поршня без нарушения стандартов безопасности ANSI (Американский национальный институт стандартов) для подъемного цилиндра. Поэтому серьезной переделки всей конструкции крана не требуется.

Работа системы LMI в соответствии с изобретением теперь будет описана со ссылкой на фиг. 5. Когда кран 1 поднимает груз 15, датчик 19 длины троса и датчик 23 угла подают сигналы на процессорный блок 21, как указано на этапе S1. На этапе S2 процессорный блок 21 определяет радиус от центра вращения стрелы до крюкового блока и переходит к определению конкретной зоны нагрузки, в которой работает кран 1, на основе расчетного радиуса и длины стрелы. На этапе S3 процессорный блок 21 считывает диаграмму зон нагрузки, которая хранится в памяти. Диаграмма зон нагрузки определяет отдельные зоны нагрузки для конкретных комбинаций длины и радиуса стрелы. Каждая зона нагрузки имеет связанную с ней максимальную грузоподъемность. Таким образом, блок 21 процессора считывает соответствующую максимальную грузоподъемность из диаграммы зон нагрузки и на этапе S4 сравнивает это значение с нагрузкой, указанной сигналом, полученным от датчика 31 деформации. Если нагрузка, указанная датчиком 31 деформации, например меньше 90% от максимальной грузоподъемности, программа возвращается к шагу S2. Если нагрузка, указанная тензодатчиком 31, больше или равна 90% и меньше 100% максимальной грузоподъемности, включаются первый предупредительный световой сигнал 45 и первый звуковой сигнал 47. Если указанная нагрузка больше или равна 100%, включаются вторая сигнальная лампа 49 и второй звуковой сигнал 51. Наконец, если указанная нагрузка больше или равна 105 %, все функции перегрузки, такие как выдвижение стрелы, подъем груза лебедкой и опускание стрелы, будут отключены.

Диаграмма зон нагрузки определяет отдельные зоны нагрузки для конкретных комбинаций длины и радиуса стрелы. Каждая зона нагрузки имеет связанную с ней максимальную грузоподъемность. Таким образом, блок 21 процессора считывает соответствующую максимальную грузоподъемность из диаграммы зон нагрузки и на этапе S4 сравнивает это значение с нагрузкой, указанной сигналом, полученным от датчика 31 деформации. Если нагрузка, указанная датчиком 31 деформации, например меньше 90% от максимальной грузоподъемности, программа возвращается к шагу S2. Если нагрузка, указанная тензодатчиком 31, больше или равна 90% и меньше 100% максимальной грузоподъемности, включаются первый предупредительный световой сигнал 45 и первый звуковой сигнал 47. Если указанная нагрузка больше или равна 100%, включаются вторая сигнальная лампа 49 и второй звуковой сигнал 51. Наконец, если указанная нагрузка больше или равна 105 %, все функции перегрузки, такие как выдвижение стрелы, подъем груза лебедкой и опускание стрелы, будут отключены. Очевидно, что конкретные проценты максимальной грузоподъемности могут варьироваться по желанию и могут быть больше или меньше, чем 90% и 105% указаны для примера.

Очевидно, что конкретные проценты максимальной грузоподъемности могут варьироваться по желанию и могут быть больше или меньше, чем 90% и 105% указаны для примера.

Важным преимуществом разделения диаграммы грузоподъемности на дискретные зоны является то, что процессорному блоку 21 не нужно вычислять в виде непрерывной функции максимальную грузоподъемность для каждой точки пространства в зависимости от конфигурации крана. Скорее, компьютеру нужно только определить, в какой зоне работает машина. Таким образом, пока кран 1 работает в этой зоне, существует только одна максимальная грузоподъемность, с которой необходимо сравнивать текущую нагрузку, пока кран не переместится. в другую зону графика нагрузки. Это значительно снижает вычислительную нагрузку процессорного блока 21.9.0003

Хотя показанный процессорный блок 21 является предпочтительным в раскрытой системе, следует понимать, что для более простого подъемного оборудования могут быть удовлетворительными менее сложные элементы управления. Например, в однорычажном подъемнике с одной номинальной грузоподъемностью может быть достаточно датчика и аналогового компаратора для обеспечения значения сравнения, запускающего сигнализацию о перегрузке такого типа. Другими словами, тензодатчик по изобретению может использоваться с широким спектром оборудования и средств управления для той же цели предотвращения разрушения конструкции или опрокидывания.

Например, в однорычажном подъемнике с одной номинальной грузоподъемностью может быть достаточно датчика и аналогового компаратора для обеспечения значения сравнения, запускающего сигнализацию о перегрузке такого типа. Другими словами, тензодатчик по изобретению может использоваться с широким спектром оборудования и средств управления для той же цели предотвращения разрушения конструкции или опрокидывания.

Аналогичным образом, с более сложным оборудованием могут потребоваться более сложные элементы управления. Например, может оказаться целесообразным измерить ориентацию стрелы или положение ее вращения, угол наклона дополнительных элементов стрелы или длину этих элементов. В таком случае сохраненные значения этих характеристик будут сравниваться с измеренными значениями во время работы. Если оборудование снабжено основной стрелой и внешней вспомогательной стрелой, датчики деформации могут быть установлены в подъемных поршнях одной или обеих стрел для более точного измерения нагрузки на каждый поршень.

Хотя были описаны конкретные варианты осуществления изобретения, следует понимать, что изобретение можно модифицировать и использовать с подъемным оборудованием других типов, включая пневматические подъемные цилиндры или линейные приводы. В последнем датчик деформации должен быть встроен в твердую часть движущегося в продольном направлении силового элемента привода, который сравним с поршнем. Настоящая заявка предназначена для охвата любых вариантов, применений или адаптаций изобретения, следующих, в целом, принципам изобретения и включая такие отступления от настоящего раскрытия, которые не выходят за рамки знаний или общепринятой практики в области техники, к которой относится изобретение. относится и может применяться к существенным признакам, изложенным выше и подпадающим под объем изобретения или пределы прилагаемой формулы изобретения.

Индикатор момента нагрузки мобильного крана / WTL-A700 Китайские производители

Категория:

Индикатор момента нагрузки мобильного крана

Номер просмотра:

84715

Время выпуска:

2019-02-20 09:44:33

WTL-A700 — Система Lmi для мобильных кранов

Расследование

- Подробное описание

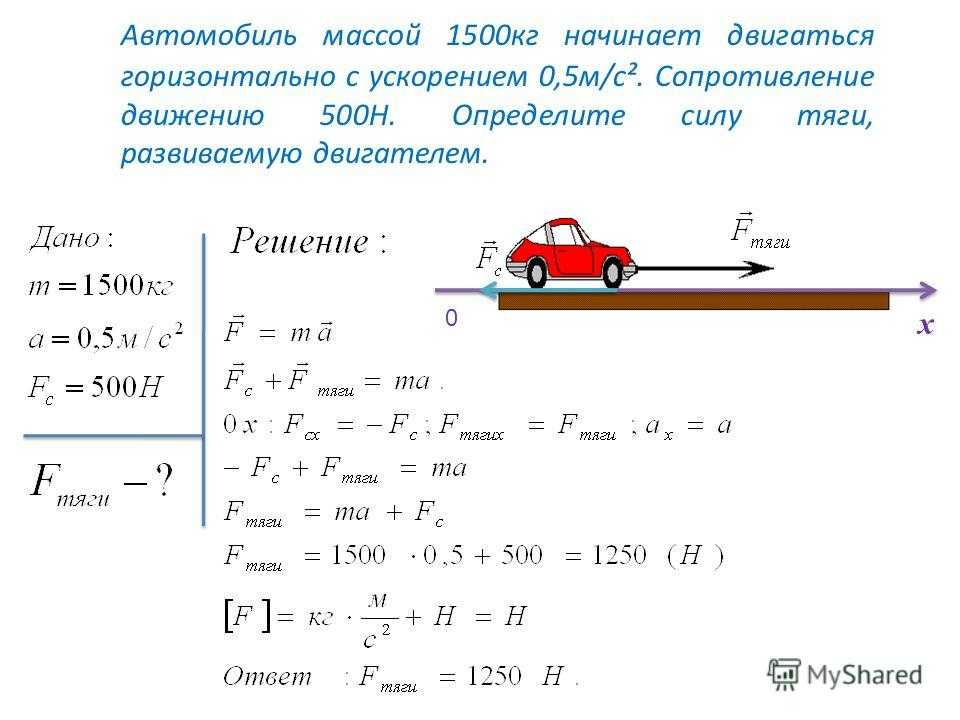

Индикатор момента нагрузки (LMI) для мобильного крана

1. Дисплей

Индикатор нагрузки (LMI), также известный asted aStat Индикатор безопасной нагрузки (SLI) или автоматический индикатор безопасной нагрузки (ASLI)

— это устройство, которое устанавливается на мобильные или портальные краны и предупреждает оператора, если подъем превышает безопасный рабочий диапазон крана. В некоторых случаях

устройство физически заблокирует оборудование в обстоятельствах, которые оно сочтет небезопасными. Системы LMI обычно состоят из микропроцессора, подключенного к различным датчикам на самом кране. LMI измеряет угол и вылет стрелы вместе с массой груза и сравнивает эти данные со спецификациями производителя

, чтобы определить, безопасен ли подъемник.

Индикатор безопасной нагрузки может определять угол, вес поднимаемого груза и радиус земли любого подъемного устройства. Он контролирует подъемное оборудование до уровня, на котором он пытается поддерживать работу крана в соответствии с рекомендованными изготовителем таблицами безопасности.

Кран оснащен несколькими датчиками для каждого из измеряемых параметров, которые затем отображаются в кабине оператора для его удобства.

Как работает сигнализатор момента нагрузки ?

Функция звуковой и световой сигнализации: когда предел амплитуды работы стрелы крана близок к работе, когда подъем груза и крутящего момента приближаются к допустимому пределу нагрузки, система крутящего момента издает предупреждение медленным звуковым сигналом. Предупреждающие индикаторы медленно мигают. Система крутящего момента.

Когда рабочий объем рамы стрелы достигает рабочего предела, когда подъемная нагрузка и крутящий момент достигают оборудования, когда разрешенный предельный момент нагрузки посылает срочный звуковой сигнал тревоги. Аварийный сигнал системы короткого крутящего момента, указывающий на мигание красной лампочки.

Аварийный сигнал системы короткого крутящего момента, указывающий на мигание красной лампочки.

• LMI — это вспомогательное средство, которое предупреждает крановщика о приближающихся условиях перегрузки и чрезмерного подъема, которые могут привести к повреждению оборудования и персонала.

•Устройство не является и не должно заменять здравый смысл оператора, опыт и использование принятых процедур безопасной эксплуатации крана.

• Ответственность за безопасную эксплуатацию крана лежит на операторе крана, который должен обеспечить полное понимание и соблюдение всех предоставленных предупреждений и инструкций.

• Прежде чем приступить к работе с краном, оператор должен внимательно и тщательно прочитать и понять информацию, содержащуюся в данном руководстве, чтобы убедиться, что он знает принцип работы и ограничения индикатора и крана.

• Надлежащее функционирование зависит от надлежащего ежедневного осмотра и соблюдения инструкций по эксплуатации, изложенных в руководстве по эксплуатации

Что такое функция защиты индикатора момента нагрузки?

Выходная функция управления: когда предел амплитуды стрелы близок к работе, работа при подъеме груза и крутящем моменте устройства близка к допустимому пределу нагрузки, система выводит сигнал управления крутящим моментом, чтобы остановить кран, продолжающий движение в направлении риска, разрешить движение крана в направлении безопасности.

• может уберечь кран от несчастных случаев

• помогает оператору проверить все необходимые параметры для правильной и практичной работы

2. Вставка управления данными

3. SHL Toper Rider Трехпульский датчик нагрузки

SHL Сенсор нагрузки. , 15, 20, 25, 30, 40, 50t

○ Безопасная перегрузка: 150%F.S

○ Материал: Сплав Сталь

○ Запечатанный IP: IP68

4. Boom angle-length sensor

5. GJ type A2B switch

It is an appropriate weight of the hammer supporting the use of hook up и движение вниз, чтобы удерживать, отключать или включать выключатель, опустить молоток, чтобы автоматически отключить тормозную систему, подключенную к источнику питания лебедки, чтобы ограничить веревку по объему, и достать крюк до определенной высоты в пределах лифт.