Содержание

Механические свойства металлов | Металлы и сплавы

Свойства металлов

Основные механические свойства

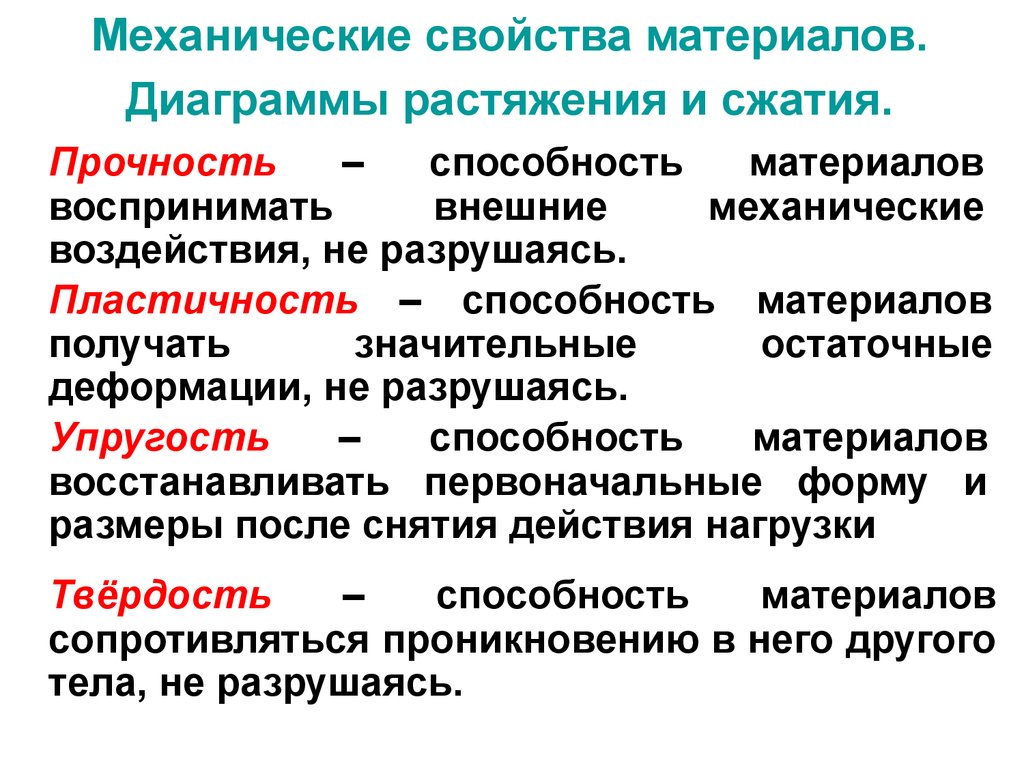

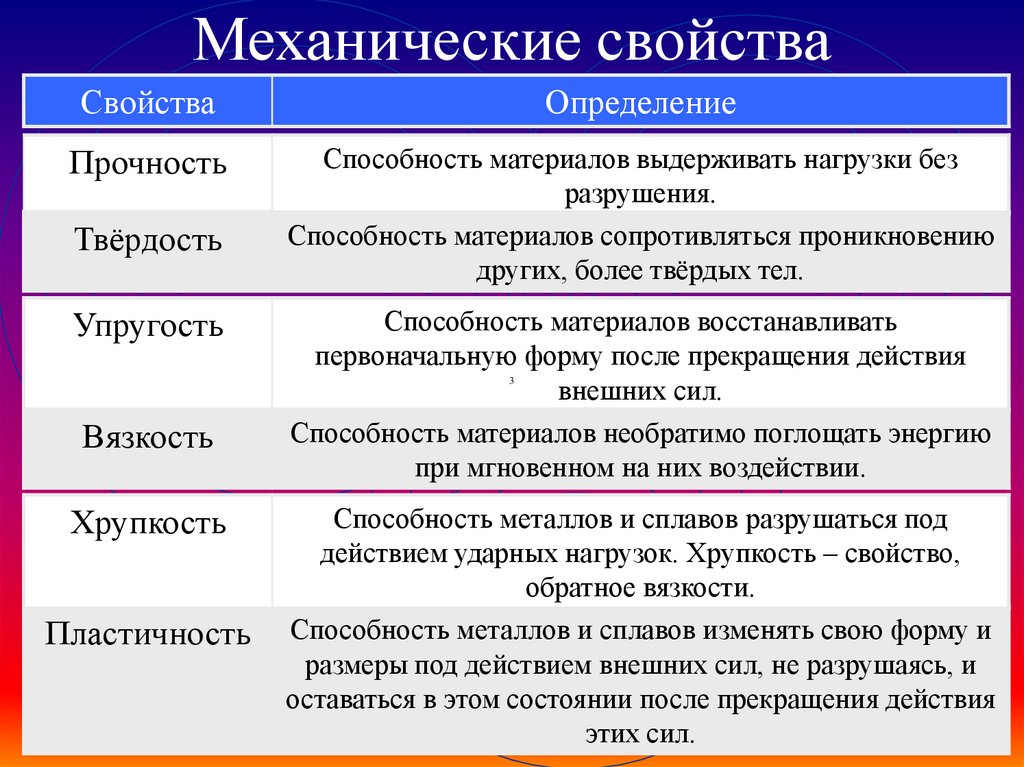

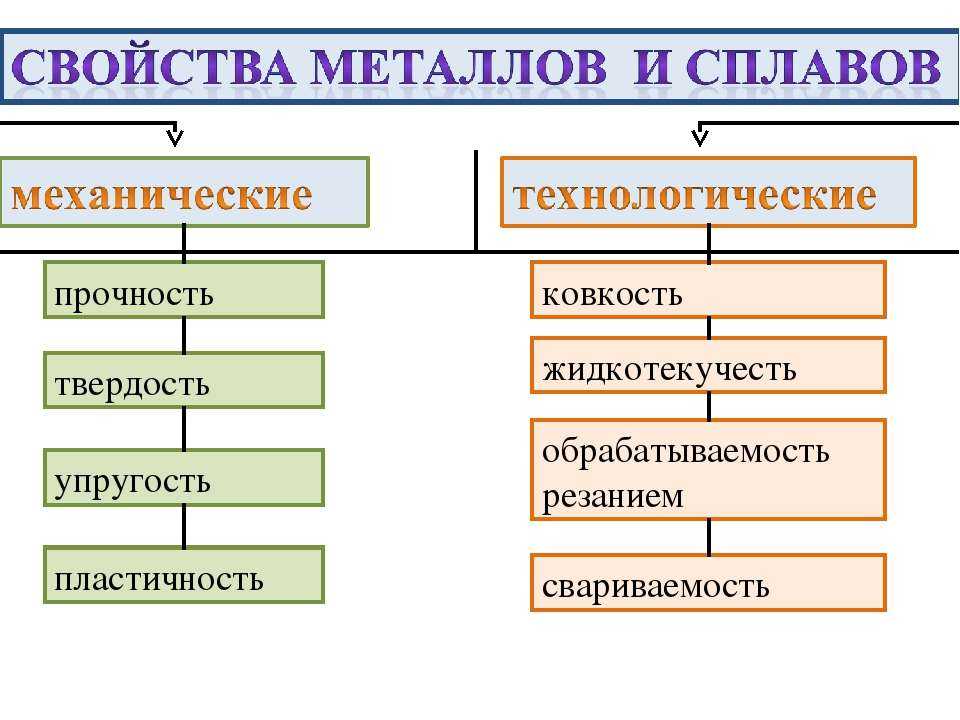

К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют экспериментально растяжением стандартных образцов на испытательных машинах.

Прочность — способность металла сопротивляться разрушению при действии на него внешних сил.

Пластичность — способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Твердость — способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ () , а после закалки — 500 . . . 600 НВ.

Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ () , а после закалки — 500 . . . 600 НВ.

Ударная вязкость — способность металла сопротивляться действию ударных нагрузок. Эта величина, обозначаемая КС (Дж/см2 или кгс • м/см ), определяется отношением механической работы А, затраченной на разрушение образца при ударном изгибе, к площади поперечного сечения образца.

Упругость — способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им . Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Механические свойства металлов

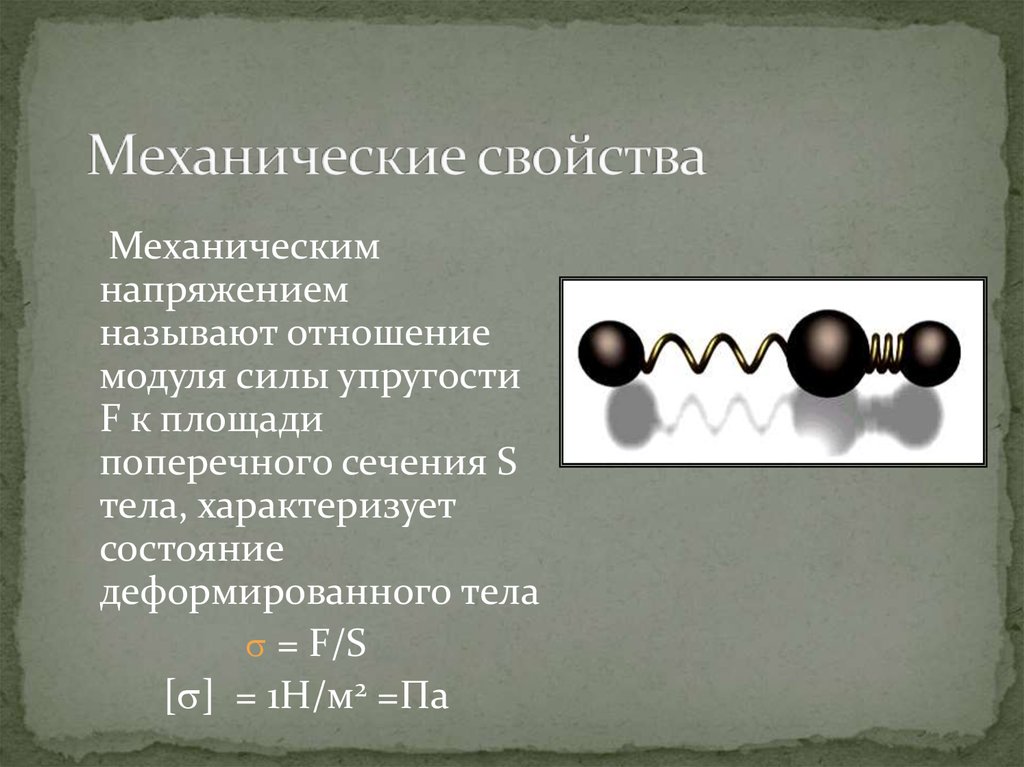

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

- Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

- Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

- Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Конструкторская прочность металлов

Критерии конструктивной прочности металлических материалов можно разделить на две группы:

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин, живучесть и др.). В основе этих методик, использующих основные положения механики разрушения, лежат статические или динамические испытания образцов с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации (надрезы, сквозные отверстия, неметаллические включения, микропустоты и т. д.). Трещины и микронесплошности сильно меняют поведение металла под нагрузкой, так как являются концентраторами напряжений;

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т.

д.).

д.).

Критерии оценки

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина , дефектов технологии изготовления и конструирования металлоизделий и т. д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Похожие материалы

Свойства металлов | Сварочные работы

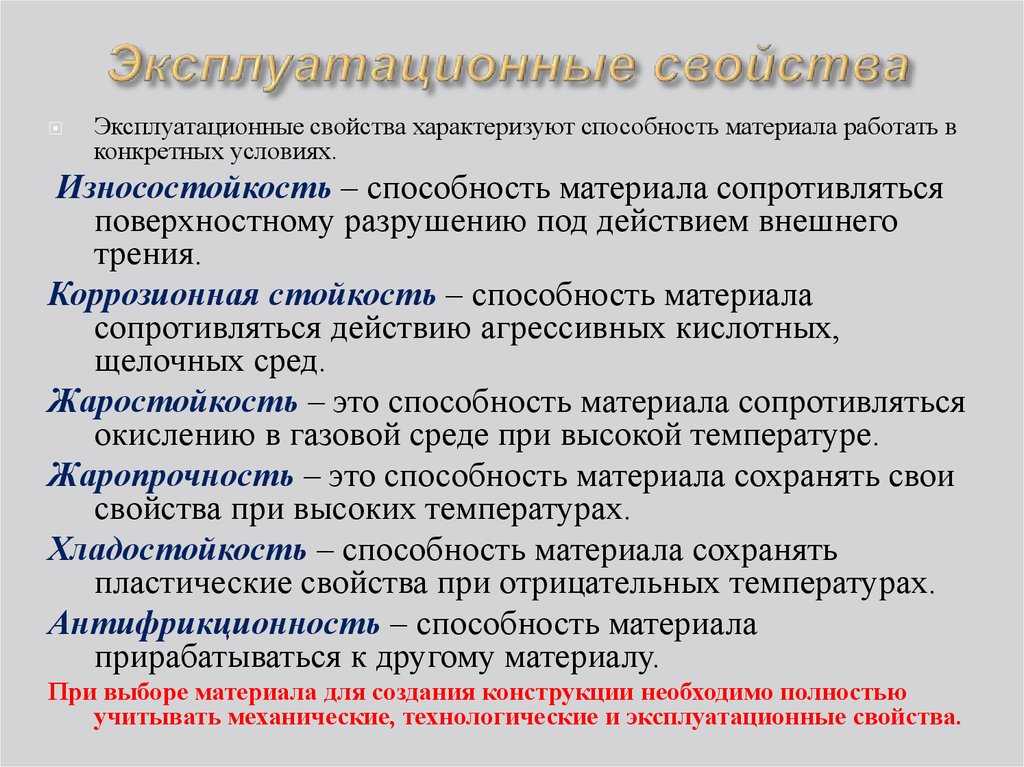

Свойства металлов делятся на механические, физические, химические и технологические.

К механическим свойствам относятся прочность, пластичность, ударная вязкость и твердость.

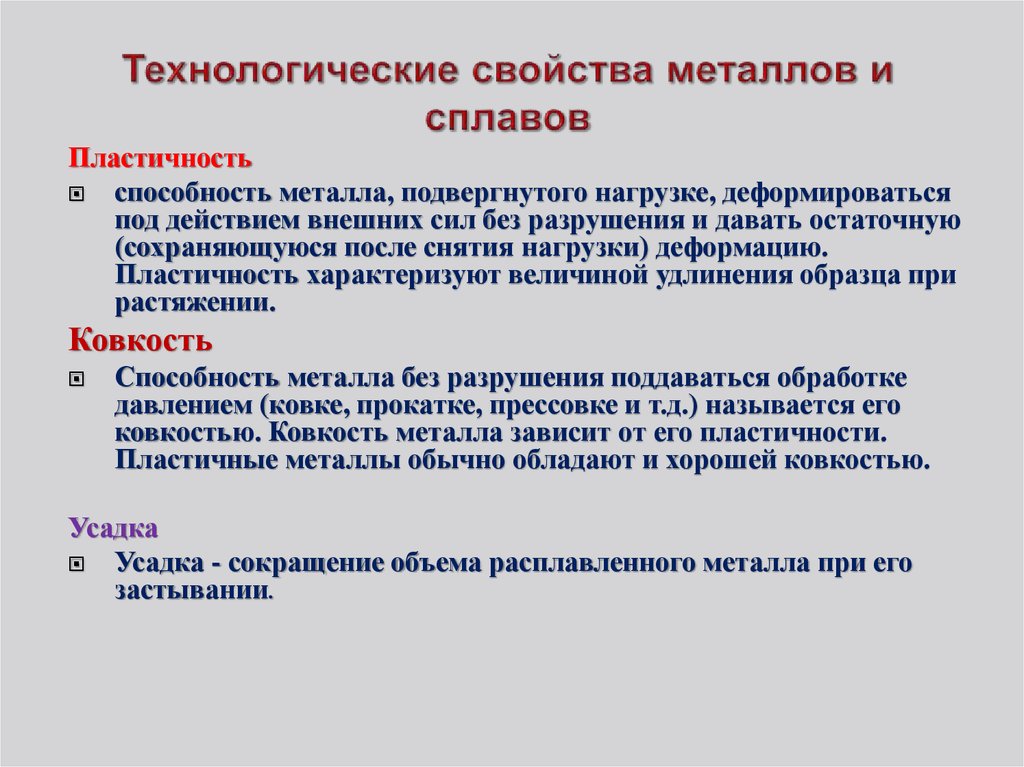

Пластичность — это способность металла изменять форму под действием нагрузки и сохранять ее после снятия нагрузки. Для определения пластичности образцы подвергают растяжению или испытанию на загиб. Степень пластичности характеризуется относительным удлинением или углом загиба. Чем выше относительное удлинение или угол загиба, тем выше пластичность.

Степень пластичности характеризуется относительным удлинением или углом загиба. Чем выше относительное удлинение или угол загиба, тем выше пластичность.

Прочность — способность металла выдерживать определенную нагрузку при испытании на разрыв до разрушения.

Пластичность и прочность определяются путем испытания специально подготовленных образцов на разрывной машине.

При испытании образцов на растяжение можно определить предел пропорциональности и предел текучести.

Под ударной вязкостью следует понимать способность металла противостоять динамическим нагрузкам. Ударная вязкость определяется при испытании образцов на ударный изгиб (см. ниже). Это один из основных показателей наплавленного металла и сварного соединения.

Пределом пропорциональности называется наибольшее напряжение, при котором образец удлиняется пропорционально прилагаемому усилию. При дальнейшем испытании наступает такой момент, при котором нагрузка не увеличивается, а образец продолжает удлиняться. Отношение такой нагрузки к поперечному сечению образца определяет предел текучести. Диаграмма растяжения приведена на рис. 11.

Отношение такой нагрузки к поперечному сечению образца определяет предел текучести. Диаграмма растяжения приведена на рис. 11.

Рис. 11. Диаграмма растяжения стали

I — малоуглеродистая сталь; II — сталь повышенной прочности; 0—1 — зона упругих деформаций; 2—3 — зона пластического состояния; 3—4 — зона самоупрочнения;

3 — предел текучести; 4 — предел сопротивления; 5 — точка разрыва образца

Напряжение, при котором наступает разрыв образца, называется пределом прочности или временным сопротивлением материала.

Твердость — это способность материала сопротивляться проникновению в него других твердых тел. Твердость определяется по глубине вдавливания стального шарика или алмазной пирамиды в испытываемый материал.

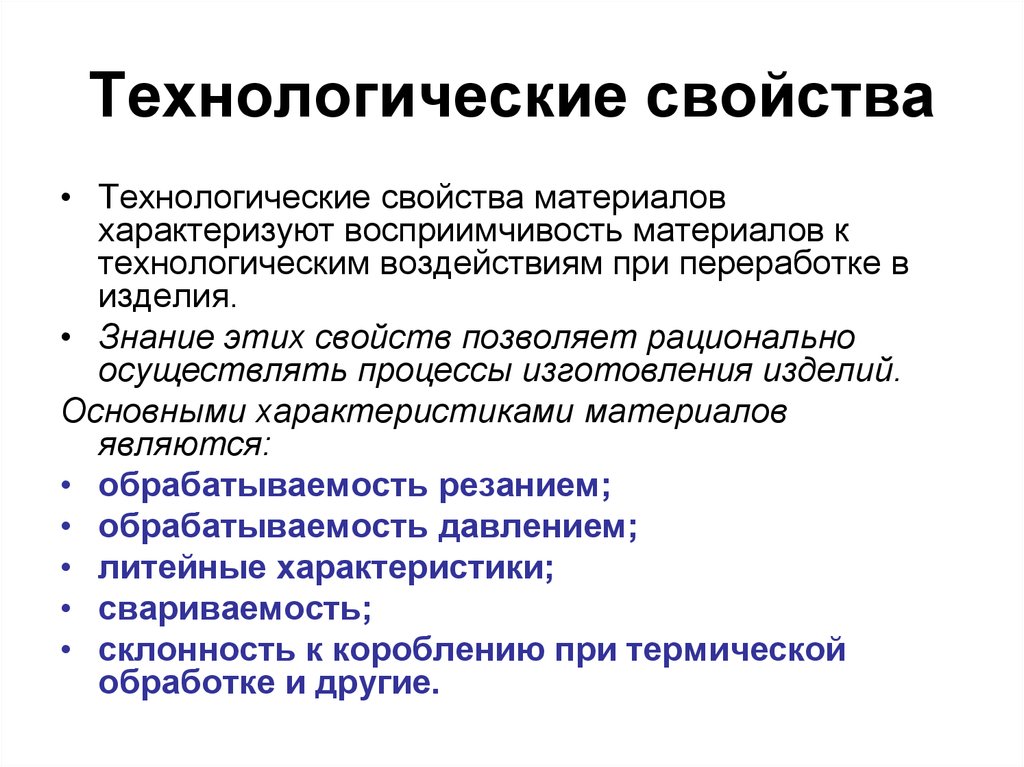

К технологическим свойствам металла относятся ковкость, жидкотекучесть, обрабатываемость резанием и свариваемость.

Ковкость — это способность металла принимать новую форму под действием внешних сил.

Жидкотекучесть — способность металла заполнять литейные формы.

Обрабатываемость резанием — свойство металла поддаваться механической обработке режущим инструментом.

Свариваемость — это комплексная технологическая характеристика, отражающая реакцию металла на тепловые и металлургические воздействия процесса сварки и определяющая относительную пригодность стали для получения сварного соединения с заданными свойствами при использовании технологически отработанных на данное время способов сварки и сварочных материалов.

Главными показателями свариваемости являются возможность и условия получения эксплуатационно надежных сварных соединений (избежание холодных и горячих трещин, получение заданных механических свойств или определенного химического состава металла шва, физических свойств сварного соединения).

Для оценки свариваемости металла берут, например, две пластины и сваривают их на нескольких режимах. Затем изготовляют образцы и определяют ударную вязкость, критическую температуру хрупкости, зернистость, твердость наплавленного и околошовного металла.

Чем меньше ограничивающих условий нужно выполнять для получения сварных соединений заданных свойств, тем выше группа свариваемости.

По характеристике свариваемости стали условно подразделяют на 4 группы.

Например, четвертая группа свариваемости означает, что сталь сваривается плохо, швы склонны к образованию трещин и при сварке необходим подогрев, обязательна последующая термообработка. Обычно стали четвертой группы (45Х, 50Х, Г13, 35ХГ2 и др.) для изготовления сварных строительных конструкций не применяют.

Стали третьей группы (40, 50, 35Х, ЗОХМА, Х25НВ и др.) относятся к ограниченно свариваемым. Для получения высококачественного сварного соединения необходима предварительная и последующая термообработка, иногда требуются проковка шва, подогрев.

Стали второй группы (30, 35, Стб, 15ХСНД и др.) удовлетворительно свариваются. Однако для получения высококачественных сварных соединений необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, нормальные температурные условия, в некоторых случаях — подогрев, термообработка.

Стали первой группы свариваются хорошо без применения особых приемов. Это стали Ст3, Ст3кп, 0,8, 10ХСНД, 09Г2, Х18Н10Т и др.

Механические свойства материалов, металлов [Полное руководство]

В этой статье вы подробно узнаете о механических свойствах материалов и металлов.

Содержание

- Механические свойства материалов.

- 1. Прочность.

- 2. Ударная вязкость.

- 3. Эластичность.

- 4. Жесткость (жесткость).

- 5. Пластичность.

- 6. Твердость.

- 7. Пластичность.

- 8. Пластичность.

- 9. Прочность.

- 10. Хрупкость.

- 11. Усталость.

- 12. Ползучесть.

Механическое свойство касается поведения материалов или металлов, когда они подвергаются воздействию внешних сил или нагрузок. Это характеристика, которая указывает на изменения, происходящие в металле.

Эти механические свойства учитываются при проектировании компонентов машин. Компонент будет хорошо работать во время использования только в том случае, если он разработан с учетом всех механических свойств.

Компонент будет хорошо работать во время использования только в том случае, если он разработан с учетом всех механических свойств.

Поведение материалов под действием внешних нагрузок называется механическими свойствами материалов.

Наиболее важными и полезными механическими свойствами являются;

1. Стресс.

2. Штамм.

3. Удлинение.

4. Сокращение.

5. Эластичность.

6. Пластичность.

7. Прочность.

8. Ударная вязкость.

9. Предел текучести.

10. Жесткость.

11. Прочность.

12. Твердость.

13. Хрупкость.

14. Пластичность.

15. Пластичность.

16. Усталость.

17. Ползучесть.

Здесь вы подробно изучите все вышеперечисленные механические свойства металлов и материалов.

1. Прочность.

Это механическое свойство металла, обеспечивающее сопротивление внешней силе, или способность или способность выдерживать различные нагрузки без деформации или разрушения.

Следовательно, это максимальное сопротивление, обеспечиваемое материалом при воздействии на него внешней нагрузки. Чем прочнее материал, тем большую нагрузку он может выдержать.

В случае с металлами очень важна прочность, поскольку металлы должны выдерживать большие нагрузки. Это означает, что металлы не должны подвергаться сильным нагрузкам и деформироваться.

Если металлы обладают высокой прочностью, они могут выдерживать различные нагрузки.

Различные нагрузки, которые могут воздействовать на металлические компоненты станка:

1. Растяжение,

2. Сжатие,

3. SHEAR,

SHEAR,

4. изгиб,

5. Торсион и т. Д.,

и их соответствующие силы;

1. Прочность на растяжение,

2. Прочность на сжатие,

3. Прочность на сдвиг.

4. Прочность на изгиб,

5. Прочность на кручение и т. д.

Некоторые металлы и их сплавы обладают высокой прочностью на единицу массы, что делает их полезными материалами для переноски тяжелых грузов или сопротивления любым повреждениям, вызванным ударными нагрузками .

В зависимости от типа прикладываемой нагрузки прочность может быть на растяжение, сжатие, сдвиг или кручение. Материал может загружаться посредством нагрева, внутренней структуры, типа загрузки и т. д.

Максимальное напряжение, которое может выдержать любой материал до разрушения, называется пределом прочности.

2. Ударная вязкость.

Это то свойство металла, которое придает ему способность выдерживать удары, толчки или внезапные нагрузки.

Когда ударная нагрузка прикладывается в пределах предела упругости материала, эта энергия поглощается материалом и отдается при снятии нагрузки, как в случае с пружинными материалами.

Это свойство в пределах предела эластичности известно как упругость.

Однако ударной вязкостью является его способность выдерживать нагрузки вплоть до разрыва. Иногда ударная нагрузка приводит к выходу из строя металлического компонента.

Ударные нагрузки могут быть сдвиговыми, сжимающими или растягивающими. Ударную вязкость можно измерить с помощью теста Шарпи или Изода.

Испытание по Шарпи измеряет способность металла выдерживать приложенную ударную нагрузку, а испытание по Изоду измеряет нагрузку, необходимую для разрыва металлического компонента.

3. Эластичность.

Свойство металла и его способность возвращаться к своей форме и размеру после снятия нагрузки или восстанавливать исходное положение или форму и размер при снятии приложенной нагрузки называется эластичностью.

Большинство компонентов имеют соответствующую эластичность; в противном случае компоненты машины будут деформированы при воздействии на них нагрузок.

Большинство металлов имеют лучшую эластичность, например, термообработанные пружины и катушки из стали, меди, алюминия и т. д.

Однако некоторые металлы неэластичны; они обладают такими свойствами, как хрупкость и твердость. Эластичность — это свойство материала при растяжении.

Наибольшее напряжение, которое материал может выдержать без какой-либо остаточной деформации, называется пределом упругости.

4. Жесткость (жесткость).

Сопротивление материала прогибу называется жесткостью или жесткостью, или это свойство металла, благодаря которому он сопротивляется деформации, когда он находится в пределах предела упругости.

Металлы с более высокой жесткостью могут очень мало деформироваться или вообще не деформируются.

Чтобы понять жесткость, необходимо измерить модуль упругости или модуль Юнга для соответствующего металла, поскольку он является мерой жесткости при нагрузках на растяжение и сжатие.

Модуль жесткости используется для сдвиговых нагрузок, а объемный модуль упругости — для объемной деформации.

Сталь жестче или жестче, чем алюминий.

Жесткость измеряется с помощью модуля Юнга (E). Чем выше значение модуля Юнга, тем жестче материал.

5. Пластичность.

Свойство металла, придающее ему способность неупруго деформироваться; без разрушения они не восстанавливают свою первоначальную форму и размер при снятии приложенной нагрузки.

В этом случае материал подвергается некоторой остаточной деформации без разрушения. Пластичность обратна эластичности.

При холодной и горячей обработке металлов металл подвергается остаточной деформации даже после завершения процесса.

Например, сталь деформируется при нагревании докрасна и не восстанавливает свою первоначальную форму и размер. Точно так же свинец, глина и т. д. были бы пластичными при комнатной температуре.

Пластичность полезна в нескольких механических процессах, таких как формование, формование, экструдирование и многих других процессах горячей и холодной обработки.

Как правило, пластичность увеличивается с повышением температуры и является благоприятным свойством материала для процессов вторичной формовки.

Благодаря этим свойствам различный металл можно трансформировать в разные изделия нужной формы и размера. Это преобразование в желаемую форму и размер осуществляется либо путем приложения давления, тепла, либо того и другого.

6. Твердость.

Твердость материала является мерой пластической деформации и сопротивлением любой пластической деформации. Твердость указывает на прочность материала.

Способность материала сопротивляться царапанию, истиранию, вдавливанию или проникновению.

Прямо пропорциональна пределу прочности при растяжении и измеряется на специальных машинах для определения твердости путем измерения сопротивления материала проникновению индентора специальной формы и материала при заданной нагрузке.

Существуют различные шкалы твердости: твердость по Бринеллю, твердость по Роквеллу, твердость по Виккеру и т. д.

д.

Твердость металла не имеет прямого отношения к способности металла к упрочнению. Способность к закалке характеризует степень твердости, которую металл может приобрести в процессе закалки. т. е. нагревание или закалка.

7. Пластичность.

Это свойство материала или металла, которое представляет собой пластическую деформацию под нагрузкой растяжения или позволяет вытягивать его в проволоку или удлинять. Без разрыва при растягивающей нагрузке.

Металлы, используемые для производства станков, должны обладать значительной пластичностью; это противоположность хрупкости.

Различные металлы, такие как сталь, стальные сплавы, мягкая сталь, медь, алюминий, олово, цинк и т. д., являются примерами хороших пластичных материалов.

Золото, серебро, медь, алюминий и т. д. могут быть вытянуты экструзией или протягиванием через отверстие в матрице благодаря свойству пластичности.

Пластичность уменьшается с повышением температуры. Процентное удлинение и уменьшение площади растяжения часто используются в качестве эмпирических показателей пластичности.

8. Пластичность.

Это свойство материала или металла, которое представляет собой пластическую деформацию под сжимающей нагрузкой, или свойство металла, которое позволяет ему сворачиваться в тонкие листы или пластины.

Металлы, используемые для изготовления деталей станков, должны обладать достаточной ковкостью из-за изменения размера и формы металла при изготовлении деталей в соответствии с проектом.

Различные металлы, такие как медь, алюминий, золото, кованое железо, стальные сплавы, мягкая сталь и т. д., являются примерами хороших ковких материалов.

9. Прочность.

Это способность поглощать энергию вплоть до разрушения или разрушения, или ударная вязкость – это способность материала сопротивляться любым деформациям вследствие изгиба, скручивания, кручения и т. д.

Измеряется испытанием на удар.

Сталь и стальные сплавы, такие как марганцевая сталь, кованое железо, мягкая сталь и т. д., как правило, все пластичные материалы являются прочными материалами.

10. Хрупкость.

Это свойство материала, которое указывает на разрушение без заметной деформации и противоположно ударной вязкости и пластичности.

Хрупкий материал очень легко выходит из строя или ломается даже при приложении очень небольшой нагрузки.

Чугун, стекло и т. д. являются хрупкими материалами, используемыми в технике.

Детали станков не должны обладать хрупкостью или иметь очень низкую хрупкость; в противном случае они сломаются или выйдут из строя.

11. Усталость.

Усталость представляет собой склонность к разрушению при циклических нагрузках или неспособность выдерживать повторяющиеся и/или непрерывные приложения и снятие нагрузок или циклических нагрузок.

Усталость – это продолжительный эффект повторяющихся деформаций из-за приложения и снятия напряжения, из-за которого материал ломается или ломается.

Компоненты станков должны выдерживать такую усталостную нагрузку, и это необходимо учитывать при проектировании компонентов станков, высокоскоростных авиационных двигателей и турбин, где они должны обеспечивать длительный срок службы при циклических нагрузках.

12. Ползучесть.

Ползучесть представляет собой медленную и прогрессирующую деформацию во времени при постоянном напряжении или разрушение или деформацию материала при постоянном напряжении при высокой температуре в течение определенного периода времени.

В случае ременных передач, двигателей внутреннего сгорания и т. д. материал подвергается постоянному давлению при высокой температуре.

В этих условиях материал будет медленно и постепенно деформироваться с течением времени и, в конце концов, выйдет из строя.

Аморфные материалы, такие как резиновые ленты и материалы из пластика, чувствительны к ползучести.

Это все, что касается механических свойств металлов и материалов. Спасибо! за то, что пришел сюда.

Пожалуйста, не забудьте поделиться. Делиться — значит заботиться 🙂 —

Читайте также: Что такое подшипник? 15 Типы подшипников [Полное руководство]

Механические свойства металлов

Механические свойства металла определяют его пригодность для применения. Свойства помогают предсказывать поведение металлов при определенных условиях. Знание свойств металла также помогает в уточнении требований при закупке сырья для изготовления оборудования.

Свойства помогают предсказывать поведение металлов при определенных условиях. Знание свойств металла также помогает в уточнении требований при закупке сырья для изготовления оборудования.

С точки зрения сварки важна количественная оценка поведения основного металла в цифрах. Выбор электрода для сварки основного металла важен, поскольку свойства металла шва должны быть совместимы со свойствами основного металла. Обычно определяемыми свойствами, которые помогают сделать правильный выбор электрода или сварки, являются: химический состав, предел прочности при растяжении, ударная вязкость, твердость и т. д.

Механические свойства металла можно определить, проведя различные тесты , помогающие установить поведение металла. В этой статье мы кратко обсудим различные механические свойства металлов и их важность.

Механические свойства обычно используемых металлов

Предел прочности

Прочность на сдвиг

Предел выносливости

Прочность на сжатие

Эластичность

Модуль упругости

Пластичность

Пластичность

Пластичность

Уменьшение площади

Хрупкость

Прочность

Обрабатываемость и свариваемость

Стойкость к истиранию

твердость

Испытание на твердость по Бринеллю

Испытание на твердость по Роквеллу

Склероскопический тест на твердость

Изменяет ли термическая обработка свойства металла?

Механические свойства обычно используемых металлов

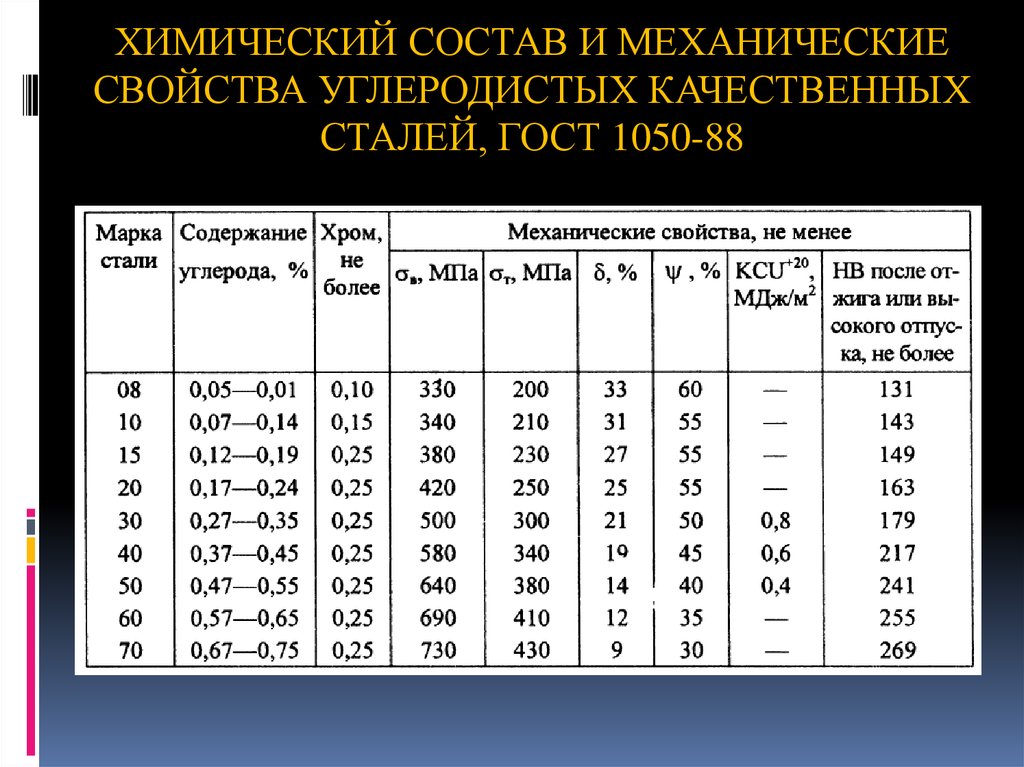

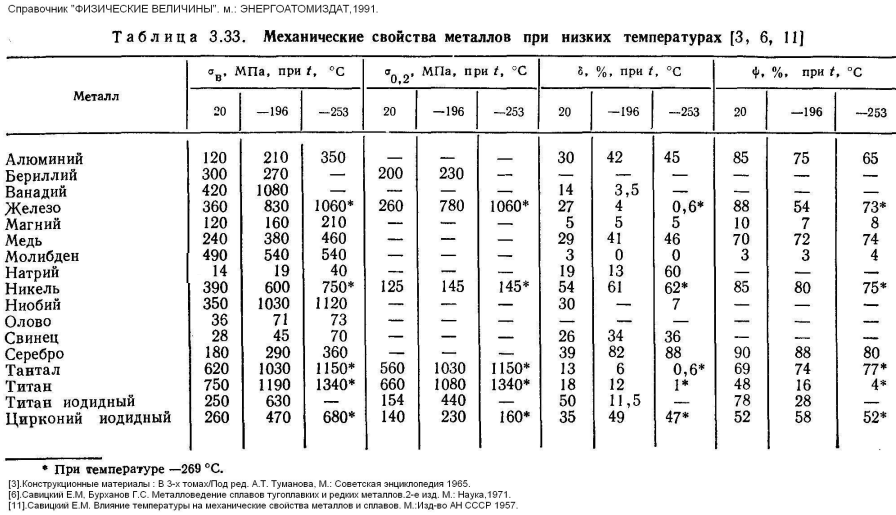

Различные металлы имеют разные свойства. Свойства определяют пригодность металла для применения. В следующей таблице показаны обычно указанные механические свойства металлов, обычно используемых в производстве.

Свойства определяют пригодность металла для применения. В следующей таблице показаны обычно указанные механические свойства металлов, обычно используемых в производстве.

Прочность на растяжение

Когда мы тянем металлический стержень, он реагирует, развивая противодействующую силу внутри своего тела, которая сопротивляется внешнему натяжению. Эта противодействующая сила равна по величине приложенной извне силе и возрастает по мере увеличения внешней силы. Однако она не может увеличиваться бесконечно. То, насколько металл может сопротивляться внешнему натяжению, прежде чем отдать, является его неотъемлемым свойством, которое также называется прочностью.

Внутренняя реакция, возникающая внутри металла, зависит от площади поперечного сечения металлической детали и приложенной внешней нагрузки. Эту реакцию чаще называют напряжение развивалось внутри металла. Другими словами, напряжение, возникающее внутри металлического образца, представляет собой нагрузку на единицу площади.

Максимальное напряжение, которому металлический образец стандартного размера может выдержать до разрушения, называется предельным растягивающим напряжением (UTS) и выражается в фунтах на квадратный дюйм (psi). В метрической системе это выражается в ньютонах на квадратный миллиметр. Напряжение, при котором металл начинает достигать предела текучести , называется пределом текучести (YS). UTS и YS металла можно определить, выполнив простое испытание на растяжение на универсальной испытательной машине или UTM. Нахождение этих двух значений дает нам представление о поведении металла при одинаковых условиях нагрузки.

В ходе этого испытания мы также можем найти процентное удлинение образца (что является показателем пластичности металла), процентное уменьшение площади (что также является показателем пластичности металла). С практической точки зрения, прочность в фунтах на квадратный дюйм указывает на силу (в фунтах), необходимую для разрыва металлического куска с площадью поперечного сечения 1 дюйм (25,4 мм) на 1 дюйм (25,4 мм).

Прочность на сдвиг

Прочность на сдвиг указывает на способность металла сопротивляться сдвигу. Когда две силы действуют на металл, но не в одной плоскости (см. рисунок ниже), они пытаются вызвать сдвиг в металле. Металл пытается сопротивляться сдвигу. Степень его способности делать это называется прочностью на сдвиг. Его можно рассчитать по математическим формулам.

Усталостная прочность

Когда металл подвергается нагрузкам противоположного типа (например, растяжению и сжатию) большое количество раз, в металле возникает «усталость». Например, вращающийся вал, несущий груз, имеет сжимающую нагрузку в металлических волокнах, находящихся вверху в данный момент. В этот же момент на волокна, находящиеся внизу, действует растягивающая нагрузка.

В следующее мгновение волокна, которые были наверху, оказались внизу, а те, что раньше были внизу, теперь наверху. Теперь нагрузка на эти волокна обратная. Волокна, которые раньше находились под растягивающей нагрузкой, теперь находятся под сжимающей нагрузкой, а те, которые раньше подвергались сжимающей нагрузке, наоборот.

Это значение продолжает изменяться, пока вращается вал. Это повторяющееся изменение типа нагрузки на металлические волокна вызывает в них усталость. Свойство усталостной прочности металла является мерой того, сколько циклов (такой изменяющейся нагрузки) металл может выдержать без разрушения. Иногда это также выражается как нагрузка, которую металл может выдержать в течение заданного количества циклов без разрушения.

Усталостная прочность металла зависит от микроструктуры, твердости поверхности, нагартовки и т. д.

Прочность на сжатие

Прочность на сжатие — это максимальная сжимающая нагрузка, которую может выдержать металл до возникновения заданной степени деформации. Другими словами, прочность на сжатие — это способность металла выдерживать сжимающие усилия (как показано на рисунке ниже) до деформации.

Для некоторых веществ их прочность на сжатие выше, чем их прочность на растяжение. Несколько примеров такого поведения — чугун и бетон. Однако для большинства материалов верно обратное.

Эластичность

Когда мы растягиваем резину, она немного деформируется. Тем не менее, он возвращается к своей первоначальной форме после снятия натяжения. Это связано с тем, что резина является очень эластичным материалом. Металлы на руке не такие эластичные.

Металлы крепкие. Они не подвергаются деформации при небольших нагрузках. Однако при увеличении нагрузок происходит небольшая деформация. Фактически, ровный металл возвращается к своему первоначальному размеру после снятия нагрузки. Другими словами, металл демонстрирует упругое поведение. Это называется эластичностью. Металл проявляет такое поведение только до определенной нагрузки, после которой деформация становится постоянной.

Когда нагрузка превышает предел упругости, металл проявляет пластическое поведение. То есть деформация постоянная. Эластичность выражается через предел текучести и представляет собой ту нагрузку, при которой начинается пластическое поведение.

Предел текучести металла можно определить, выполнив простое испытание на растяжение. Как и UTS, YS также выражается в фунтах на квадратный дюйм (МПа или Н/мм2 в метрической системе).

Как и UTS, YS также выражается в фунтах на квадратный дюйм (МПа или Н/мм2 в метрической системе).

Модуль упругости

Проще говоря, модуль упругости — это отношение напряжения к деформации. Поскольку деформация является безразмерной величиной, модуль упругости имеет те же единицы измерения, что и напряжение.

Мера сопротивления металла упругой деформации при воздействии на него внешней нагрузки. Его можно рассчитать по наклону кривой напряжения-деформации в упругой области. Более жесткий металл будет иметь более высокий наклон на этой кривой.

Пластичность

Пластичность металла – это его способность растягиваться по форме без остаточной деформации. Такие металлы, как медь и алюминий, довольно пластичны, в то время как металлы, такие как чугун, не такие пластичные и хрупкие.

Прямого теста для измерения пластичности не существует. Однако параметр «удлинение в процентах» при испытании на растяжение является показателем пластичности металла. Металл с высокой пластичностью будет иметь более высокий процент удлинения, в то время как металл с меньшей пластичностью будет иметь меньшее значение процентного удлинения.

Металл с высокой пластичностью будет иметь более высокий процент удлинения, в то время как металл с меньшей пластичностью будет иметь меньшее значение процентного удлинения.

Пластичность

Пластичность противоположна эластичности. Свойство металла постоянно деформироваться без разрыва и без возможности вернуться к своей первоначальной форме при снятии внешней нагрузки.

Пластичность

Пластичность аналогична пластичности. Проще говоря, это способность металла растягиваться в листы без разрыва. Это волочение в листы осуществляется посредством ковки или прокатки и представляет собой необратимую деформацию. Такие металлы, как золото, олово и серебро, обладают превосходной ковкостью. На самом деле, добро обладает такой исключительной податливостью, что его можно раскатать в листы, достаточно тонкие, чтобы пропускать свет.

Уменьшение площади

Когда испытуемый образец подвергается деформации при испытании на растяжение, площадь его поперечного сечения постоянно уменьшается, прежде чем произойдет окончательный разрыв. Для пластичных материалов это уменьшение площади настолько велико, что точка излома становится острой. Для хрупких материалов величина деформации, которая возникает перед разрушением, намного меньше. Следовательно, уменьшение площади также происходит не сильно.

Для пластичных материалов это уменьшение площади настолько велико, что точка излома становится острой. Для хрупких материалов величина деформации, которая возникает перед разрушением, намного меньше. Следовательно, уменьшение площади также происходит не сильно.

Уменьшение площади в процентах можно рассчитать, измерив площадь поперечного сечения сломанного образца и сравнив ее с первоначальной площадью поперечного сечения. Мера этого значения указывает на пластичность металла.

Хрупкость

Противоположность пластичности. Когда металл является хрупким, он не подвергается деформации, как это происходит с пластичным материалом при испытании на растяжение. На самом деле, он внезапно ломается, как только внешняя нагрузка превышает его прочность. Другими словами, хрупкому материалу не хватает пластичности или эластичности.

Мел, которым пишут на школьной доске, является примером хрупкого материала. Среди металлов мартенситная микроструктура является примером хрупкости.

Прочность

Прочность — это способность материала поглощать энергию без разрушения. Это площадь под кривой напряжения-деформации. Для высокой ударной вязкости материал должен иметь сочетание высокой прочности и пластичности.

Обрабатываемость и свариваемость

Обрабатываемость – это легкость обработки металла.

Свариваемость – это способность металла поддаваться сварке без каких-либо дефектов.

Сопротивление истиранию

Это стойкость металла к эрозии поверхности в результате износа вследствие трения.

Твердость

Твердость – это способность материала сопротивляться вдавливанию. Металл обычно показывает высокие значения твердости, если он обладает высокой прочностью и ударной вязкостью. Твердый материал трудно обрабатывать и сваривать. Вообще говоря, изготовление твердого металла затруднено.

Твердость материала выражается по-разному. Одной из единиц является число твердости по Бринеллю. Другой часто используемой единицей измерения является число твердости по Роквеллу. Число твердости по Виккеру — еще одна широко используемая единица измерения.

Число твердости по Виккеру — еще одна широко используемая единица измерения.

Испытание на твердость по Бринеллю

В этом испытании шарик из твердой стали медленно вдавливается в металл с известной силой. За счет этого на поверхности металла образуется небольшая вмятина. Размер этого отступа измеряется и сравнивается со стандартными таблицами.

Испытание на твердость по Роквеллу

В этом испытании сначала прикладывается легкая нагрузка, а затем большая нагрузка. Разница в глубине вдавливания, вызванная двумя нагрузками, измеряется и используется в качестве показателя твердости материала. Значение твердости отображается на циферблате. Полученное таким образом значение называют числом твердости по Роквеллу.

Определение твердости с помощью склероскопа

В ходе этого испытания молоток с алмазным наконечником падает на поверхность металла с фиксированной высоты и отскакивает. Вес молота фиксирован. Отскок измеряется по шкале. Величина отскока принимается за показатель твердости материала.

Отскок измеряется по шкале. Величина отскока принимается за показатель твердости материала.

Этот тест подходит для поверхностей, на которых вмятины нежелательны по разным причинам.

Изменяет ли термическая обработка свойства металла?

Термическая обработка, если она выполнена правильно, приводит к желаемому изменению свойств металла. Он используется в промышленности для улучшения пластичности, увеличения твердости и прочности, а иногда и для его размягчения для улучшения обрабатываемости и свариваемости.

Термическая обработка может проводиться в одну или несколько стадий. Иногда это делается в виде серии операций для достижения желаемых свойств. Скорость нагревания, скорость охлаждения, температура выдержки и время, проведенное при температуре.

Закалка и размягчение углеродистой стали, содержащей более 0,35% углерода, могут осуществляться путем регулирования скорости нагрева и охлаждения. Для малоуглеродистых сталей с помощью этого метода невозможно получить заметное упрочнение.

д.).

д.).