Содержание

1.2. Основные положения по выбору способа получения заготовки

Технология машиностроения / Проектирование и производство заготовок / 1.2. Основные положения по выбору способа получения заготовки

Для получения заготовок наиболее широкое применение получили следующие методы:

· литье;

· обработка металлов давлением;

· сварка;

· порошковой металлургии;

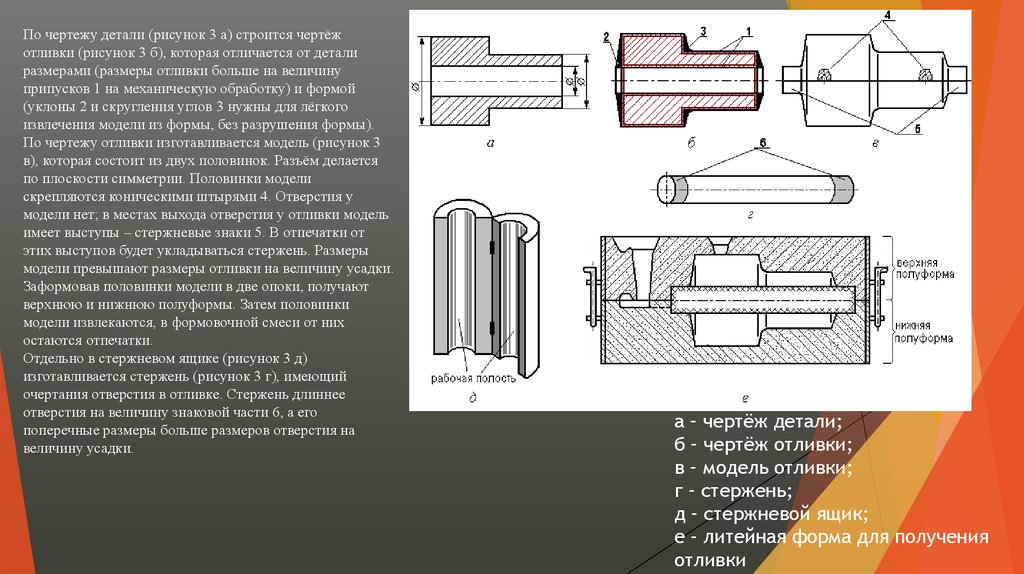

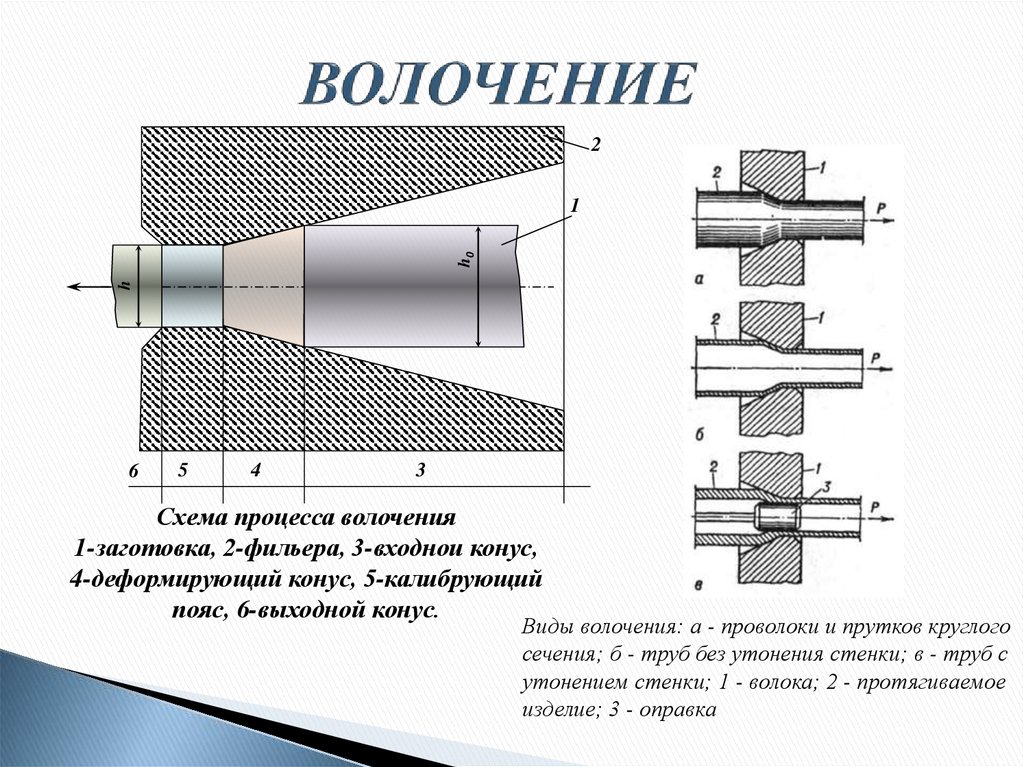

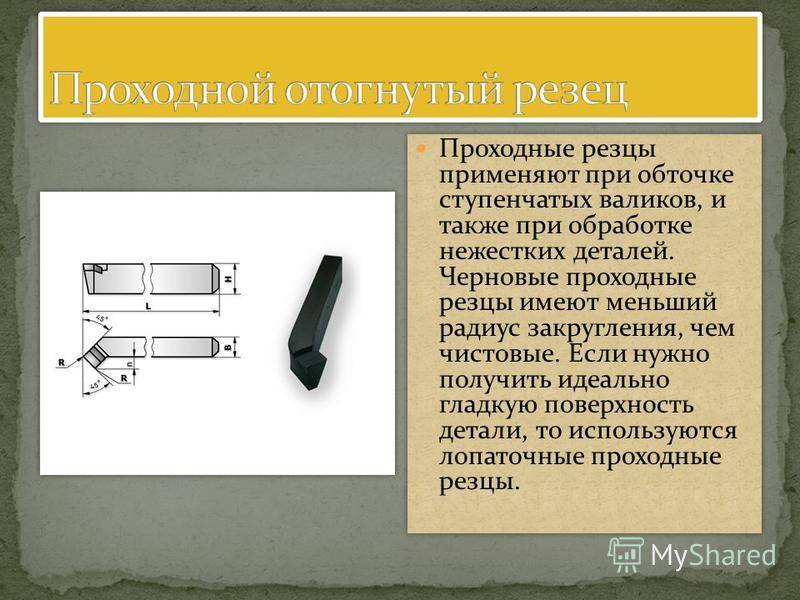

Кроме этих существует целый класс методов, представляющих комбинацию перечисленных методов, например сварно-штамповочные и т.п. Под методом получения заготовки понимают группу технологических процессов, в основе которых лежит единый принцип формообразования. Так, метод литья объединяет все способы, использующие заливку жидкого металла в формы, в частности: литье в песчаные формы, литье в металлический кокиль, литье под давлением, центробежное литье и т.п. Метод обработки металлов давлением включает все способы, которые основаны на пластическом формоизменении металла: прокатку, ковку, волочение, штамповка и т. п.

п.

При выборе метода получения заготовки учитывают, в первую очередь, свойства материала и требования к нему по обеспечению служебных свойств изделия. Если по требованиям чертежа деталь изготавливается из чугуна, то единственным методом получения заготовки является литье. При изготовлении детали из конструкционных сталей, если нет специально оговоренных требований, возможно применение различных методов. В этом случае на окончательный выбор метода могут повлиять требования к структуре материала, его механические и технологические свойства.

Выбор способа получения заготовки представляет многофакторную задачу оптимизации, часто решаемую при некорректно заданных условиях и критериях оптимизации. На принятие решения по способу получения заготовки оказывают влияние экономические, технические, технологические, организационные и другие факторы. Выбранный способ получения заготовки должен быть экономичным, производительным, нетрудоемким и обеспечивающим высокое качество детали. Естественно, что в реальных производственных условиях ни один способ не может одновременно обеспечит все эти требования. Оценку целесообразности и технико-экономической эффективности того или иного способа необходимо производить с учетом всех его недостатков и преимуществ.

Оценку целесообразности и технико-экономической эффективности того или иного способа необходимо производить с учетом всех его недостатков и преимуществ.

Итак, на выбор оптимального способа получения заготовки оказывают влияние следующие основные факторы:

· тип производства;

· материал изделия;

· требования, предъявляемые к качеству детали;

· размеры, масса и конфигурация детали;

· качество поверхности заготовок и требования обеспечения заданной точности;

· возможности имеющегося оборудования.

Тип производства наиболее сильно влияет на форму и точность заготовки. При индивидуальном и мелкосерийном производстве, как правило, проектированием специальной заготовки не занимаются, и при выборе заготовки ориентируются на стандартный прокат или профиль. При последующей механической обработке большой объем металла переводится в стружку, так как форма и размеры заготовки сильно отличается от формы и размеров готовой детали. Если в качестве заготовки используется отливка,

то ее получают обычно литьем в песчано-глинистые формы, наиболее простым и дешевым способом. Из обработок металлов давлением в мелкосерийном и единичном производстве применяют в основном ковку. Широкое распространение в мелкосерийном производстве получили сварочные методы.

Из обработок металлов давлением в мелкосерийном и единичном производстве применяют в основном ковку. Широкое распространение в мелкосерийном производстве получили сварочные методы.

Изготовление деталей в крупносерийном и массовом производстве предусматривает проектирование специальной заготовки, максимально приближенной к форме и размерам готового изделия. В этом случае наиболее рентабельными способами являются:

· горячая объемная штамповка;

· литье в кокиль;

· литье под давлением;

· литье в оболочковые формы;

· литье выплавляемым моделям.

Применение этих способов позволяет значительно сократить припуски на механическую обработку и снизить общую трудоемкость изготовления детали. Относительно низкая себестоимость заготовки, при достаточно дорогой технологической оснастке, применяемой в заготовительном производстве, обеспечивается за счет высокой годовой программы.

Материалы, используемые в машиностроении, должны обеспечивать необходимые конструктивные и эксплуатационные свойства и при этом иметь достаточную обрабатываемость на всех стадиях технологического процесса. Т.е. материалы должны обладать необходимым запасом определенных технологических свойств, таких как ковкость, штампуемость, жидкотекучесть, свариваемость и обрабатываемость резанием. Доминирующее технологическое свойство материала может оказывать влияние на выбор способа получения заготовки. Металлы и сплавы, обладающие технологической пластичностью, можно подвергать обработке давлением. При выборе способа получения отливок материал заготовки должен обладать повышенными литейными свойствами, а при использовании сварочных технологий – свариваемостью.

Т.е. материалы должны обладать необходимым запасом определенных технологических свойств, таких как ковкость, штампуемость, жидкотекучесть, свариваемость и обрабатываемость резанием. Доминирующее технологическое свойство материала может оказывать влияние на выбор способа получения заготовки. Металлы и сплавы, обладающие технологической пластичностью, можно подвергать обработке давлением. При выборе способа получения отливок материал заготовки должен обладать повышенными литейными свойствами, а при использовании сварочных технологий – свариваемостью.

Удельная трудоемкость механической обработки, и, таким образом, себестоимость детали существенное зависит от массы детали. Удельная стоимость отливок и поковок растет с уменьшением их массы. Указанная закономерность является общей для всех способов получения заготовок и деталей, в том числе и для механической обработки, так как трудоемкость формообразования определяется общей площадью поверхностей, подлежащих обработке.

Размеры деталей в ряде случаев при выборе способа получения заготовки играют решающую роль. Так, для многих способов литья размеры отливок ограничиваются техническими возможностями применяемого оборудования и инструментальной наладки. Такие же ограничения существуют и при обработке металлов давлением. Например, горячей объемной штамповкой не представляется возможным получить поковки массой более 1000 кг.

Так, для многих способов литья размеры отливок ограничиваются техническими возможностями применяемого оборудования и инструментальной наладки. Такие же ограничения существуют и при обработке металлов давлением. Например, горячей объемной штамповкой не представляется возможным получить поковки массой более 1000 кг.

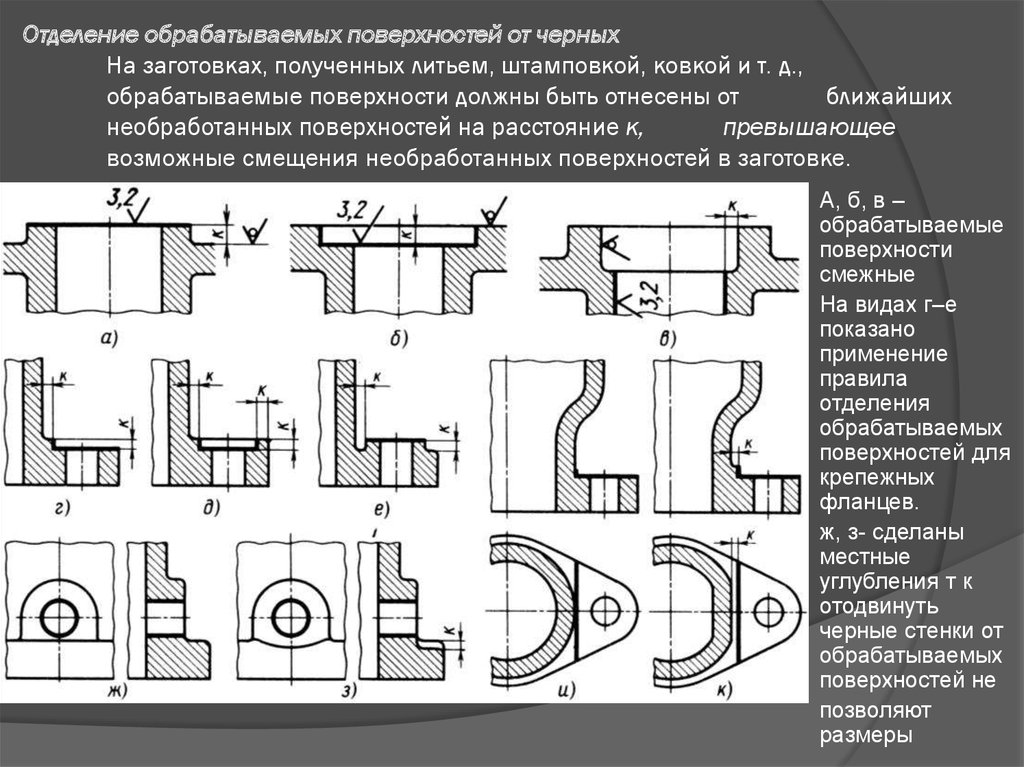

Использование точных, прецизионных способов литья обеспечивает достаточную чистоту поверхности и высокую точность заготовок. Так, совершенствование процессов ковки и штамповки позволяет получать заготовки, параметры шероховатости поверхности и точность размеров которых соответствуют достигаемым при механической обработке, а в отдельных случаях и при финишных операциях. Специальные виды штамповки обеспечивают получение готовых деталей, пригодных для сборки без дополнительной механической обработки. Большинство специальных видов литья, такие как литье в кокиль, в оболочковые формы под давлением и другие, позволяет получать отливки с точностью, соответствующей 12…15 квалитетам, и шероховатостью поверхностей Rz = 6,3…3,2 мкм.

При выборе способа получения заготовок необходимо максимально учитывать возможности имеющегося оборудования. Мощность и технологические возможности имеющегося оборудования подчас определяют номенклатуру производимых заготовок. Возможности технологического оборудования являются решающими факторами, особенно при изготовлении заготовок методами центробежного литья, литья под давлением, горячей объемной штамповки, и др. Так, при наличии в кузнечном цехе ротационно-ковочных машин можно получать ступенчатые заготовки практически без механической обработки. Этот же эффект можно достичь при наличии механических прессов двойного действия или гидравлических многоступенчатых прессов, предназначенных для штамповки деталей в разъемных матрицах. При наличии прессов после горячей объемной штамповки можно использовать чеканку как отделочную операцию, что позволит значительно уменьшить припуск на механическую обработку.

Вытачивание широких деталей

Прежде чем начинать вытачивать изделие, нужно выбрать способ закрепления и обработки детали. Только один способ — приклеивание заготовки к промежуточной пластине как основанию для крепления — позволяет за один прием вытачить, отшлифовать и отполировать изделие изнутри и снаружи. В другом случае сначала вытачивают внешний контур, потом деталь переворачивают и оформляют внутреннюю часть.

Только один способ — приклеивание заготовки к промежуточной пластине как основанию для крепления — позволяет за один прием вытачить, отшлифовать и отполировать изделие изнутри и снаружи. В другом случае сначала вытачивают внешний контур, потом деталь переворачивают и оформляют внутреннюю часть.

Техника вытачивания широких деталей заметно отличается от техники обработки удлиненных деталей. Однако и в том, и в другом случае суппорт следует придвигать как можно ближе к обрабатываемой поверхности. Но если это широкая деталь, то суппорт приходится переставлять чаще. Поэтому здесь лучше использовать подвижные суппорты.

Удлиненные детали вытачивают, как правило, путем срезания стружки при вращении заготовки. При вытачивании широких деталей — особенно их внутренней части, когда обработка ведется в определенной последовательности, чаще пользуются так называемым соскабливающим вращением. Режущая часть инструмента давит на поверхность детали, но при этом вращается как сама деталь, так и захватывающая ее режущая кромка. Для такой работы подходят закругленные и плоские скребки.

Для такой работы подходят закругленные и плоские скребки.

При намерении выточить изделие большого диаметра учитывайте возможность размещения заготовки между станиной и передней бабкой. Но существуют и такие токарные станки, на которых планшайбу можно прикреплять к противоположной стороне передней бабки, что позволяет обрабатывать детали более крупные, чем на обычном станке.

Как различать инструмент

Существует множество резчицких инструментов. Определить, для какого конкретно способа обработки древесины предназначен тот или иной инструмент, можно по рукоятке, в которую вставлена металлическая пластина с режущей частью.

У токарного инструмента круглая сужающаяся кверху рукоятка, на которую надето крепежное кольцо. У столярного инструмента круглая рукоятка с расширенной средней частью. Сверху и снизу на рукоятку надеты крепежные кольца. Инструмент скульптора-резчика имеет восьмигранную рукоятку, сужающуюся от середины кверху и книзу.

Освоив вытачивание широких деталей, вы можете изготовить красивые вазы и чаши. Чтобы оформить внутреннюю часть, заготовку насаживают на планшайбу, которую закрепляют только с одной стороны — у передней бабки.

Чтобы оформить внутреннюю часть, заготовку насаживают на планшайбу, которую закрепляют только с одной стороны — у передней бабки.

Вытачивание широких деталей: шаг за шагом

Измерьте угол заточки

Чтобы инструменты, используемые при токарной обработке древесины, отвечали всем требованиям, угол их заточки должен быть правильным. Измеряйте его угломером (транспортиром). Если режущая часть инструмента слишком мала и не захватывает круговую шкалу угломера, то надо приложить инструмент к бумаге, перенести на нее угол заточки и затем с помощью линейки продлить стороны угла. Это позволит применить угломер и в результате определить угол заточки.

Заточка инструмента

Особый патрон

Полностью укомплектованный токарный станок, как правило, оснащен набором специальных патронов. С их помощью можно вытачивать маленькие детали и детали необычной формы. Круговой патрон служит для обработки круглых коротких заготовок размером от 10 до 40 мм. На нем можно выточить, например, комплект подставок для яиц.

Шпунтовые патроны — это своего рода «удлинители», которые удерживают деталь, если ее нельзя закрепить обычным способом.

В комплект вспомогательных приспособлений входят также винтовые патроны, у которых с одной стороны гладкий стержень, с другой — резьба.

Закрепление детали на токарном станке

На помещенных здесь фотографиях показан один из трех возможных способов закрепления детали на передней бабке. В данном случае основание чаши формируют в виде «цоколя», который затем вставляют в специально подогнанное углубление на деревянной пластине (ей отводится роль вспомогательного приспособления, позволяющего закрепить деталь на станке). Эту работу надо выполнить предельно точно, иначе могут возникнуть сложности. Рекомендуется центровку проверить дважды.

Если, к примеру, центры планшайбы и детали не вполне совпадают, то последняя не будет вращаться точно вокруг своей оси. В то же время очень важно, чтобы «цоколь» чаши и углубление на пластине идеально подходили друг к другу по размеру. В противном случае плотного сцепления не получится, а значит, пластина не будет прочно удерживать деталь во время вращения.

В противном случае плотного сцепления не получится, а значит, пластина не будет прочно удерживать деталь во время вращения.

Однако если ваш токарный станок оснащен трех — или четырехгранным патроном, то задача закрепления детали заметно упрощается. В этом случае вместо выступающего «цоколя» в основании чаши делают соответствующей формы выемку глубиной 4-5 мм, куда вставляют патрон-распорку.

Приклеивание детали

Если ваш станок не оснащен таким патроном, то можно прибегнуть к еще одному способу закрепления детали — приклеиванию. Для этого произвольно вырезанную деревянную пластину также привинчивают к планшайбе. Затем внешнюю сторону пластины покрывают клеем и прикладывают к ней лист специальной прочной бумаги. Далее клей наносят на внешнюю сторону бумаги и на основание детали, после чего деталь и пластину прижимают друг к другу, при этом центровку проводят грубо, на глазок. Теперь важно установить деталь на станке и откорректировать ее положение, пока клей не высох. Станок запускают на минимальной скорости, затем, периодически останавливая шпиндель, положение детали корректируют, пока центровка не будет точной. У этого способа есть преимущество: можно обрабатывать и внешнюю, и внутреннюю стороны детали, не снимая ее со станка. После обработки деталь отделяют от пластины, проводя резцом по шву, где проложен лист бумаги.

У этого способа есть преимущество: можно обрабатывать и внешнюю, и внутреннюю стороны детали, не снимая ее со станка. После обработки деталь отделяют от пластины, проводя резцом по шву, где проложен лист бумаги.

Точно определить центр заготовки, начертить круг внутри ее контура. Срезав лишнюю древесину, придать заготовке форму, близкую к кругу.

Установить по центру заготовки планшайбу и закрепить ее шурупами.

Установить суппорт перед деталью. Выточить основание чаши и ее внешнюю часть.

Выточить из пластины твердого дерева углубление для основания чаши «в зеркальном изображении».

Закрепить планшайбу на пластине точно по центру углубления, но с другой стороны. Основание чаши вогнать в это углубление.

Установить суппорт вплотную к детали. Внутреннюю часть вытачивать стамеской диаметром 10 мм.

Как оформить внутреннюю часть чаши

Когда заготовка тем или иным способом — с применением планшайбы или патрона-распорки — закреплена на станке, а суппорт установлен перед заготовкой, начинается собственно токарная работа. Те, кто впервые вытачивает широкую деталь, часто не предполагают, насколько этот процесс может быть увлекательным. Но когда неказистая с виду заготовка на глазах преображается, а на ее поверхности все отчетливее проступает текстура древесины с узором годичных колец, работа начинает доставлять подлинное удовольствие.

Те, кто впервые вытачивает широкую деталь, часто не предполагают, насколько этот процесс может быть увлекательным. Но когда неказистая с виду заготовка на глазах преображается, а на ее поверхности все отчетливее проступает текстура древесины с узором годичных колец, работа начинает доставлять подлинное удовольствие.

Прежде чем приступать к вытачиванию внутренней части чаши, пометьте резцом контур углубления. От этой линии начинайте удалять древесину, ведя инструмент от края к середине изделия. Только очень опытные токари могут использовать прием «соскабливающего вращения». Новичкам к нему лучше не прибегать: инструмент может сорваться и испортить заготовку. Поэтому начинающим советуем действовать как при вытачивании удлиненной детали: правой рукой направляйте инструмент, удерживая его за рукоятку, а левой плотно прижимайте металлическую пластину к суппорту.

От краев к середине

При вырезании древесины от краев к середине рукояткой инструмента следует совершать колебательные движения слева направо. Режущая часть должна располагаться выше оси вращения. После грубой выемки древесины зачистку производят, ведя инструмент опять же от краев к середине.

Режущая часть должна располагаться выше оси вращения. После грубой выемки древесины зачистку производят, ведя инструмент опять же от краев к середине.

Все время регулируйте положение суппорта, чтобы он был как можно ближе к участку срезания древесины.

Резчицкий инструмент

Рисунки показывают, под каким углом следует затачивать тот или иной инструмент, предназначенный для работ по дереву. Основное требование к такому инструменту: его режущая кромка должна быть идеально острой, а поверхность режущей части — чисто отполированной. Тупой и тем более зазубренный инструмент не годится.

Новый инструмент уже заточен, но нужно удалить заусенец. Используйте для этого точильные бруски и точильный круг хорошего качества и подходящие к вашим инструментам фигурные оселки.

Режущая кромка

Долота со скошенной режущей частью и резцы затачивают с обеих сторон под определенным углом. Сложнее заточить полукруглую стамеску, не нарушив при этом первоначальный угол заточки и контур режущей кромки. Поэтому если вы не уверены, что справитесь с такой работой, то лучше не рискуйте и доверьте ее специалисту. Ведь только правильно заточенной полукруглой стамеской можно аккуратно обработать внутреннюю часть детали. То же можно сказать и о скребках, используемых при зачистке дна детали. Лишь скребок с безупречной заточкой оставляет после себя чистую и гладкую поверхность.

Поэтому если вы не уверены, что справитесь с такой работой, то лучше не рискуйте и доверьте ее специалисту. Ведь только правильно заточенной полукруглой стамеской можно аккуратно обработать внутреннюю часть детали. То же можно сказать и о скребках, используемых при зачистке дна детали. Лишь скребок с безупречной заточкой оставляет после себя чистую и гладкую поверхность.

Заготовка, заготовка — определения, технологии, выбор

Заготовка — объект работы, который после завершения технологического процесса, после выполнения всех предусмотренных обработок (изменения формы, размеров, свойств поверхности и материала) является конечный продукт (деталь, машина или устройство). Заготовки изготавливаются различными способами в зависимости от объема производства.

Заготовка идентифицируется с заготовкой до начала технологического процесса. Без проекта-полуфабриката невозможно разработать точный технологический процесс. Заготовка по форме, размерам, свойствам поверхности и материала отличается от конечного продукта. Заготовка позволяет указать определенные припуски на обработку. В случае серийного производства используются поковки (рис.1) или отливки, тогда важно, будут ли в заготовке заранее проделанные отверстия, будет ли их обработка в полном материале.

Заготовка позволяет указать определенные припуски на обработку. В случае серийного производства используются поковки (рис.1) или отливки, тогда важно, будут ли в заготовке заранее проделанные отверстия, будет ли их обработка в полном материале.

Различают следующие виды заготовок:

- из металлургических материалов (например, катаные прутки круглого, квадратного, прямоугольного, шестигранного сечения; листы, трубы, различные профили – уголки, швеллеры, тройники, тянутые изделия) ,

- сварные (штучное производство), паяные,

- поковки (серийное производство),

- отливки (серийное производство),

- пластик (молдинги, молдинги),

- пробивные штампы,

- изготовлены методом холодной штамповки (заготовки, экструдаты),

- производится по технологиям порошковой металлургии (металлические, металлокерамические порошки).

Ответственность за выбор материала с учетом конструктивных, технологических и экономических факторов несет строитель. При разработке конструкции следует учитывать технологические соображения, в том числе и при выборе заготовки. Здесь очень важен размер производства. Для серийного производства допускаются другие виды заготовок (отливки, поковки – рис. 1), а другие – для штучного производства (сварные, клееные заготовки). Уже на этапе разработки заготовки технолог занимается вопросами технологичности.

При разработке конструкции следует учитывать технологические соображения, в том числе и при выборе заготовки. Здесь очень важен размер производства. Для серийного производства допускаются другие виды заготовок (отливки, поковки – рис. 1), а другие – для штучного производства (сварные, клееные заготовки). Уже на этапе разработки заготовки технолог занимается вопросами технологичности.

Рис. 1. Заготовка поковка и готовое изделие.

Штучное производство

Заготовка в дидактическом процессе представляет собой сложную задачу. Полуфабрикат может быть изготовлен любым способом. Условием является соблюдение экономических условий с точки зрения всего производственного процесса. В случае алюминиевых деталей можно использовать специальные конструкционные клеи (например, Loctite). В случае стальных деталей с существенно отличающимися габаритными размерами они могут быть сварными (сварными), например пластина и стержень (большого диаметра). Температурное напряжение и потенциальные канавки в месте сварки представляют собой проблему.

Поковка и конечный продукт, показанные на рисунке 1, относятся к классу втулок. В случае штучного производства эта заготовка может быть изготовлена из серийно выпускаемого прутка за 1 или 2 технологические операции.

Анализ технологичности конструкции в штучном производстве может привести к изменению материала, из которого она должна быть изготовлена (вместо чугуна, используемого в отливках, выбирается конструкционная сталь). Такое действие требует консультации с застройщиком (заказчиком).

Такие производственные технологии, как лазерная или водяная резка, а в последние годы и аддитивные технологии (3D-печать) существенно повлияли на производство заготовки для штучного производства. С одной стороны, развитие этих технологий изготовления расширяет технологические возможности создания полуфабрикатов при одновременном снижении себестоимости. В то же время развитие технологии изготовления расширяет возможности дизайна.

Особый интерес при подготовке полуфабрикатов для штучного производства представляют технологии пошагового производства, называемые 3D-печатью. Такие производители станков как Yamazaki MAZAK и DMG MORI предлагают гибридные станки. Эти станки позволяют выполнять 3D-печать металлом, а затем выполнять 5-осевую обработку изготовленной таким образом заготовки.

Такие производители станков как Yamazaki MAZAK и DMG MORI предлагают гибридные станки. Эти станки позволяют выполнять 3D-печать металлом, а затем выполнять 5-осевую обработку изготовленной таким образом заготовки.

Ссылки

- Feld M., Podstawy projektowania procesów technologicznych typowych części maszyn, WNT 2000

- Капинский С., Скавинский П., Собещанский, Соболевский Ю.З., Проектирование технологий машин, OWPW2002

- Пафф Т., Технология строительных машин, PWN 1985

Пример элемента рейтинга

Вот так:

Нравится Загрузка…

Определение заготовки или заготовки

Серия видеороликов «Начало работы с CAM » предназначена для основы или отправную точку для использования SOLIDWORKS CAM или CAMWorks. Эти видеоролики предназначены не для замены формального обучения работе с программным обеспечением, а для того, чтобы помочь вам начать использовать эти мощные и экономящие время функции надстроек SOLIDWORKS CAM и CAMWorks (автоматизированное производство) для SOLIDWORKS.

Эта серия поможет вам изучить основных шагов , используемых для создания траекторий фрезерных станков и кода ЧПУ. Изучение этих шагов в частичном режиме — отличный способ начать работу. Мы надеемся, что у вас уже есть знания о моделировании базовых деталей в среде SOLIDWORKS.

В этом видеоролике рассматриваются основы настройки заготовки или заготовки в программном обеспечении CAM внутри SOLIDWORKS

Эти основные шаги одинаковы для SOLIDWORKS CAM и CAMWorks. 9. Чтобы открыть окно пользовательского интерфейса.

Выбор или выбор типа материала

- Граничная рамка

- Экструдированный эскиз

- STL-файл

- Деталь

Смещение ограничивающей рамки детали

- Выбор поля оси + равномерно добавит указанную величину к направлениям + и –.

Вытянутый эскиз

- Быстрый обзор базового эскиза для использования в качестве Вытянутого эскиза для заготовок.