Содержание

Коленчатый вал

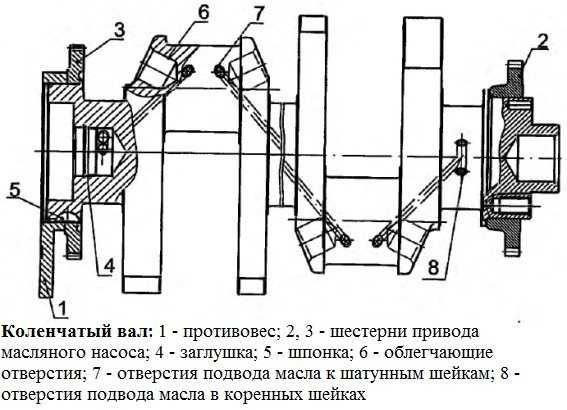

Коленчатый вал в двигателе трактора воспринимает передаваемые шатунами от поршней силы давления газов. Эти силы создают крутящий момент двигателя. Коленчатый вал имеет шатунные 10 (рис. ниже) и коренные 12 шейки, щеки 11, носок 9 (передняя часть) и хвостовик 14 (задняя часть).

Коленчатые валы и коренные подшипники:

а — вкладыши коренного подшипника; 6 — коленчатый вал двигателя Д-50 с коренными подшипниками и деталями крепления на валу; в — схема крепления маховика на фланце вала; г — схема крепления маховика на шейке вала: д — схема фиксации коленчатого вала от осевого перемещения упорными кольцами среднего (двигатели СМД -14, Д-37М, Д-37Е и Д-21) или заднего (двигатели Д-50, АМ-01 и АМ-41) подшипника; е — схема фиксации коленчатого вала двигателя Д-108 от осевого перемещения упорным диском; коленчатые валы двигателей: ж-СМД-14, з — Д-37Е, и — Д-21, к — Д-108; 1 — верхнее упорное полукольцо; 2 — нижнее упорное полукольцо; 3— верхний вкладыш; 4 — нижний вкладыш; 5 — болт для проворачивания коленчатого вала; 6 — шкив привода вентилятора, водяного насоса и генератора; 7 — шестерня привода масляного насоса; 8 — шестерня распределения; 9 — носок вала; 10 — шатунная шейка вала; 11 — щека вала; 12 — коренная шейка вала; 13 — полость для центробежной очистки масла; 14 — хвостовик вала; 15 — маховик; 16 — постель блок-картера; 17 — стопорный штифт кольца; 18 — упорный диск; 19 — дистанционная втулка; 20 — крышка коренного подшипника; 21— плиты вала; 22— болт крепления маховика; 28— блок-картер двигателя; 24 — канал для подвода масла к валу; 25 — храповик; 26 — маслоотражатель; 27 — маслосгонная резьба; 28— корпус уплотнения; 29— установочный штифт маховика; 30 — прикрепленный противовес; 31 — прилив (утолщение) шкива для уравновешивания механизма; 32 — прилив (утолщение) маховика; 33 — маслосгонная резьба носка коленчатого вала; 34 — гайка крепления шестерни; 35 — трубка для отвода масла из полости шейки вала; 36 — пальцы маховика; 37 — шлицевая втулка привода вала отбора мощности; 38 — зубчатый вениц маховика; 39 — сальник

Шатунных шеек (у тракторных двигателей, цилиндры которых расположены в один ряд) столько же, сколько и шатунов. Шейки вращаются в скользящих подшипниках. Число коренных шеек на единицу больше, чем шатунных шеек.

Шейки вращаются в скользящих подшипниках. Число коренных шеек на единицу больше, чем шатунных шеек.

Коленчатые валы дизельных двигателей изготовляют из стали или высокопрочного чугуна (двигатель СМД-14). Шатунные и коренные шейки обрабатывают с большой точностью, поверхность их закаляют, а затем шлифуют и полируют.

В шейках и щеках сверлят каналы для подвода смазки к шатунным и коренным подшипникам, а также полости 13 (грязеуловители) для центробежной очистки масла.

Переход от шеек к щекам плавный, называют его гантелью. Гантели уменьшают напряжение металла.

Чтобы все части коленчатого вала были сбалансированы относительно его оси, с более тяжёлых щек участков часть металла удаляют, спиливая его наждачным камнем или высверливая.

Как указывалось ранее, при работе двигателя в кривошипно-шатунном механизме возникают центробежные силы и силы инерции. Они передаются коленчатому валу и приводят к повышенным нагрузкам на его подшипники.

Для уменьшения действия центробежных сил на подшипники (при большой скорости вращения вала они достигают значительной величины) валы двигателей Д-21, Д-37Е, Д-108 и АМ-01 имеют противовесы, расположенные на щеках со стороны, противоположной шатунным шейкам вала. Четвертая шейка коленчатого вала двигателя АМ-41 круглой формы, на нее напрессован зубчатый венец привода механизма уравновешивания.

Четвертая шейка коленчатого вала двигателя АМ-41 круглой формы, на нее напрессован зубчатый венец привода механизма уравновешивания.

На переднем конце коленчатых валов закреплены одна или две шестерни 7 и 8, маслоотражатель 26, распорная втулка или шкив 6, храповик 25 для проворачивания коленчатого вала рукояткой или болт 5 с шестигранной головкой (двигатель Д-50) под ключ. На этом конце вала двигателя Д-108 закреплен упорный диск 18.

Чтобы масло не вытекало из картера двигателя трактора, в местах выхода концов коленчатого вала установлены сальники 39, маслоотражатели 26 или нарезана резьба 27 и 33, сгоняющая масло в картер.

На шейке хвостовика коленчатого вала или его фланце (двигатели СМД-14, Д-108, АМ-01, АМ-41) установочными штифтами 29 и болтами крепится маховик 15. В торце хвостовика валов всех двигателей, кроме Д-108 и Д-50, сделана расточка для установки подшипника вала муфты сцепления, а у двигателя АМ-01, кроме того, и шлицевой втулки 37 привода вала отбора мощности.

Скользящие подшипники коренных шеек коленчатого вала всех дизельных двигателей изготовлены так же, как и шатунные, в виде тонкостенных стальных вкладышей, изнутри покрытых антифрикционным сплавом. От вкладышей шатунных подшипников они отличаются главным образом размерами. Один (Д-21, Д-37М, Д-37Е, Д-50) или все верхние вкладыши имеют отверстия для подвода масла к подшипникам и канавки, по которым масло отводится в каналы вала и распределяется по шейкам.

Осевое перемещение коленчатого вала всегда ограничивается только в одном месте: диском 18 переднего конца вала (двигатель Д-108) либо полукольцами 1 и 2 коренного среднего (двигатели Д-21, Д-37М, Д-37Е, СМД-14) или заднего подшипника (двигатели Д-50, АМ-41, АМ-01).

Коленвал дизеля Д-240

________________________________________________________________

___________________________________________________________________________

Коленвал дизеля Д-240

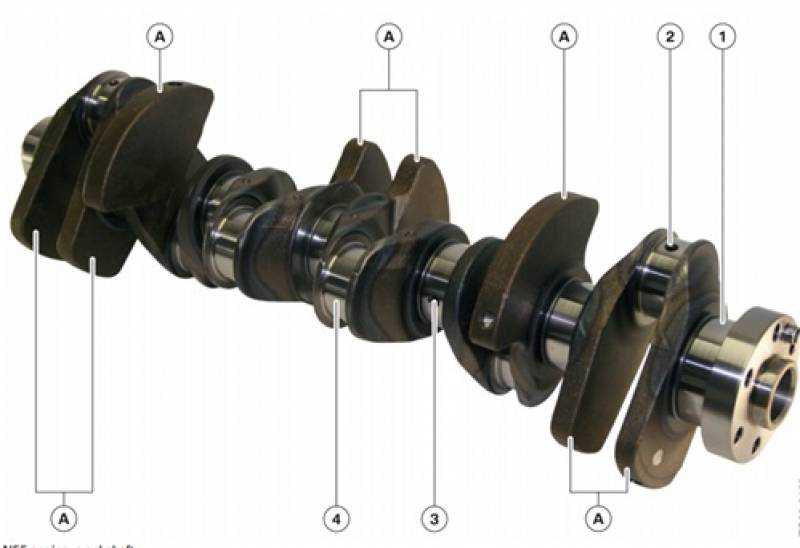

Коленвал двигателя Д-240 трактора МТЗ-80,

МТЗ-82 полноопорный,

стальной (имеет пять коренных и четыре шатунных шейки, рабочие

поверхности которых закалены токами высокой частоты.

В шатунных

шейках коленчатого вала имеются полости для центробежной

очистки масла. Полости закрыты резьбовыми заглушками, которые у

двигателя должны быть одной группы (номер группы выбит на торце

заглушки), чтобы не нарушилась балансировка коленвала.

Рис. 1. Коленвал двигателя Д-240 с маховиком

1 — коренная шейка 2 и 12 — шейки; 3 — упорные кольца; 4 — нижний

вкладыш коренного подшипника; 5 — маховик; 6 — маслоотражатель; 7 —

установочный штифт; 8 — болт; 9 — зубчатый венец; 10 — верхний

вкладыш коренного подшипника; 11 — шатунная шейка; 13 — галтель; 14

— противовесы; 15 — болт крепления противовеса; 16 — замковая шайба;

17 — шестерня коленчатого вала; 18 — шестерня привода масляного

насоса; 19 — упорная шайба; 20 — болт; 21 — шкив; 22 — канал подвода

масла в полость шатунной шейки; 23 — пробка; 24 — полость в шатунной

шейке; 25 — трубка для масла

На первой, четвертой, пятой и восьмой шейках коленчатого вала

закреплены съемные противовесы. Их наличие

Их наличие

обусловлено большой частотой вращения коленчатого вала, вследствие

чего центробежные силы сильно возрастают.

Установка противовесов

значительно уменьшает нагрузки на подшипники. В коренных и шатунных

шейках коленвала выполнены сверления, по которым подается масло к

подшипникам (вкладышам).

На переднем конце коленчатого вала смонтированы шестерня

привода распределения и насоса системы смазки, шкив 21 привода

насоса системы охлаждения и генератора, маслоотражатель 6; на заднем

— маслоотражатель и маховик 5 с напрессованным на нем зубчатым

стальным венцом 9. Коленчатые валы изготовлены с шейками двух

номинальных размеров — 75,25 мм и 68,25 мм, во втором — 75,0 мм и

68,0 мм.

Вкладыши коренных и шатунных подшипников коленвала двс Д-240 трактора

МТЗ-80, МТЗ-82 изготовлены

из сталеалюминевой ленты. От перемещений и проворачивания вкладыши

стопорятся выштампованными

на них усиками, входящими во фрезеровки в постелях вкладышей в блоке

и шатуне.

На наружной поверхности вкладыша проставляется товарный знак завода

и размер, а на внутренней поверхности усика (выступа) — клеймо ( +

или — ) группы вкладыша по высоте (вкладыши комплектуют так, чтобы

один из них имел на усике знак » + «, а другой » — » или оба без

маркировки). Отверстия в верхних половинках коренных вкладышей

совпадают с маслоподводящими каналами в блоке.

Зазор в подшипниках нового или отремонтированного двигателя в

пределах 0,065…0,123 мм для шатунных и 0,070…0,134 мм для

коренных.

При увеличении зазора в шатунных подшипниках до 0,25 мм и

овальности шейки более 0,06 мм или в коренных, соответственно до 0,3

и более 0,1 мм, шейки коленвала Д-240 шлифуют на соответствующий

ремонтный размер.

Осевое перемещение коленчатого вала двигателя

ограничивается упорами пятой коренной шейки (допустимое в

эксплуатации — 0,5 мм), осевое перемещение нижней головки шатуна

допускаемое 0,7 мм.

Двигатель в сборе снимают с трактора и заменяют новым или

отремонтированным при обнаружении трещин блока цилиндров, аварийных

стуках коренных или шатунных подшипников, предельном значении

зазора, хотя бы в одном сопряжении шейка коленчатого вала — вкладыш.

Вид ремонта — капитальный или текущий — определяют при обмере

основных деталей дизеля — поршневых пальцев, поршней, гильз

цилиндров, шатунных вкладышей.

В первую очередь проверяют состояние шатунных подшипников и

состояние шеек коленчатого вала. Для этого снимают поддон

картера дизеля, маслопроводы и масляный насос, крышки шатунов и

измеряют диаметр шатунных шеек. Диаметр шатунных шеек замеряют в

двух плоскостях — параллельной и перпендикулярной продольной оси

шатуна.

Ремонтные размеры шатунных шеек коленчатого вала двс Д-240

Н1 — 68,16-68,17

Н2 — 67,91-67,92

Д1 — 67,66-67,67

Р1 — 67,41-67,42

Д2 — 67,16-67,17

Р2 — 66,91-66,92

Д3 — 66,66-66,67

РЗ — 66,41-66,42

Если овальность шеек превышает допустимые размеры или диаметральный

размер выходит за пределы нижнего допуска, то коленчатый вал двс Д-240

подлежит перешлифовке на следующий ремонтный размер.

В практике,

кроме ремонтных размеров (Р1, Р2 и т. д.), чередуемых через 0,5 мм,

д.), чередуемых через 0,5 мм,

определенных заводом-изготовителем дизеля, при небольших износах

перешлифовывают шейки коленчатого вала под дополнительные ремонтные

размеры (Д1, Д2, Д3 и т.д.), чередуемые с ремонтными размерами через

0,25 мм.

В данном случае растачивают вкладыши предыдущего размера

под дополнительный ремонтный размер (Д1, Д2…). Овальность шатунных

шеек дизелей — 0,06

Если размеры шатунных шеек в пределах нормы, разборку дизеля Д-240

продолжают, снимают головку блока цилиндров и вынимают поршни с

шатунами в сборе. Для решения вопроса о замене вкладышей шатунных

подшипников замеряют отверстие подшипника шатуна при затянутой его

крышке в сборе с вкладышами.

Разность замеров диаметров шатунной шейки

коленчатого вала двс и отверстия подшипника шатуна дает действительный

диаметральный зазор в шатунном подшипнике. Нормальный зазор в

шатунных подшипниках должен быть в пределах 0,05…0,12 мм.

Допустимый зазор для всех дизелей должен быть не более 0,3 мм.

В тех случаях, когда поверхность вкладышей находится в

удовлетворительном состоянии, единственным критерием необходимости

их замены служит величина диаметрального зазора в подшипнике.

При

оценке состояния вкладышей осмотром следует иметь в виду, что

поверхность антифрикционного слоя считается удовлетворительной, если

на ней нет задиров, выкрашиваний антифрикционного материала и

вкраплений инородных материалов.

___________________________________________________________________

___________________________________________________________________

- ТНВД Д-245 — устройство и регулировки

- ГРМ и клапаны Д-245

- Система смазки двигателя Д-245

- Детали топливной системы Д-245

- Операции по регулировке ЯМЗ-236

- Операции по разборке и установке ТНВД ЯМЗ-236

- Система охлаждения и система смазки ЯМЗ-238

- ТНВД ЯМЗ-238

- Характеристики Cummins ISBe, ISLe, ISB, QSB

___________________________________________________________________

___________________________________________________________________

- Головка блока цилиндров ЯМЗ-7511

- Блок цилиндров ЯМЗ-7511

- Коленвал дизеля ЯМЗ-7511

___________________________________________________________________

___________________________________________________________________

- Ремонт и замена коленвала Cummins ISBe, ISLe, ISB

- Ремонт блока цилиндров Камминз ISBe, ISLe, QSB

- Шатунно-поршневая группа Cummins ISBe, ISLe, ISB

- Система охлаждения дизеля ISF 2.

8

8 - Блок цилиндров и поршни дизеля ISF 2.8

- Компоненты топливной системы Cummins ISF 3.8

- Система смазки двигателя Камминз 3.8

- Система охлаждения Cummins ISF 3.8

Осевой люфт (осевой зазор) упорного подшипника: Kingsbury

Разработка инновационных технологий для повышения мощности, скорости и эффективности.

Осевой люфт упорного подшипника (осевой зазор) Основные сведения

Область применения:

- Назначение осевого люфта (EP)

- Типовые значения и допуски

- Настройка конечного проигрывания

- Изменения в End Play

Осевой люфт упорного подшипника предназначен для обеспечения осевого зазора между упорным кольцом и узлами упорного подшипника. Осевой люфт допускает образование масляной пленки, перекос и тепловое расширение компонентов подшипника. Осевой люфт — это общее расстояние, на которое вал может перемещаться между двумя упорными подшипниками, и иногда его называют плавающим зазором, зазором упорного подшипника или осевым зазором.

Типичные значения осевого зазора можно рассчитать по следующей формуле:

EP (милы) = 0,9 * Внешний диаметр баббита. (дюйм) + 6

Пример: для упорного подшипника размером 10,5 дюйма потребуется осевой зазор 0,015 дюйма. Обычный допуск составляет 0,005 дюйма, поэтому диапазон EP будет составлять 0,013–0,018 дюйма.

Хотя эти значения являются типичными, часто используются большие или меньшие значения. По мере увеличения осевого зазора в ненагруженном (провисшем) подшипнике будет наблюдаться больший зазор.В некоторых случаях флаттер провисающей боковой колодки может возникать, если зазор, скорость и вязкость масла точно соответствуют значениям, вызывающим его возбуждение.На многих машинах , флаттер колодок никогда не возникает независимо от осевого люфта. При очень больших зазорах масляная пленка вообще не образуется, поэтому динамические эффекты на стороне провисания отсутствуют. В некоторых зубчатых передачах осевой люфт составляет до 0,50 дюйма. В таких случаях обувь следует зафиксировать, чтобы она не упала на воротник. Осевой люфт не должен быть настолько большим, чтобы вращающиеся элементы могли соприкасаться с неподвижными компонентами.

Осевой люфт не должен быть настолько большим, чтобы вращающиеся элементы могли соприкасаться с неподвижными компонентами.

Еще одна проблема, которая может возникнуть при работе с малонагруженными упорными подшипниками, — качание вала. В этом случае весь вал качается вперед и назад между нагруженным и ослабленным упорным подшипником.

При меньших значениях осевого люфта на обеих сторонах подшипника образуется прочная масляная пленка, что увеличивает жесткость и демпфирование подшипника. Значения половины типичного осевого люфта с большим успехом использовались для уменьшения шатания и флаттера колодок. Проблема с уменьшенным осевым люфтом заключается в допуске. Идея состоит в том, чтобы уменьшить осевой люфт настолько, чтобы решить проблему, не делая его слишком тугим, что может привести к повышению температуры масляной пленки из-за увеличения сил. В этих случаях толерантность должна быть снижена. Следует избегать значений менее 25% типичного осевого люфта.

Настройка и проверка осевого люфта является важным этапом настройки машины. Существует несколько методов, используемых в процессе настройки осевого зазора. Один из методов заключается в том, чтобы обработать упорный подшипник и полость до очень точного значения, чтобы осевой люфт был рассчитан. Однако наиболее распространенным методом является использование прокладок или накладных пластин за упорным подшипником, которые можно использовать для регулировки подшипников в целом. высота (уложенная высота). Этот метод также позволяет позиционировать ротор внутри машины, устанавливая один подшипник больше или меньше другого.

Существует несколько методов, используемых в процессе настройки осевого зазора. Один из методов заключается в том, чтобы обработать упорный подшипник и полость до очень точного значения, чтобы осевой люфт был рассчитан. Однако наиболее распространенным методом является использование прокладок или накладных пластин за упорным подшипником, которые можно использовать для регулировки подшипников в целом. высота (уложенная высота). Этот метод также позволяет позиционировать ротор внутри машины, устанавливая один подшипник больше или меньше другого.

Для первоначальной настройки осевого люфта необходимо измерить имеющееся пространство между корпусом подшипника и упорным кольцом, а также общую высоту подшипника. Для уравновешивающих подшипников высота должна быть проверена с помощью плоской пластины, помещенной на башмаки подшипника или положенной на плоскую поверхность баббитом лицевой стороной вниз. Имея эту информацию, можно определить толщину прокладок или накладных пластин, необходимых за подшипниками.

После определения толщины регулировочных прокладок или пластин-заполнителей можно установить компоненты подшипника в корпуса подшипников с установленной крышкой. Осевой люфт следует проверять, проверяя осевое перемещение вала. Вал следует перемещать в каждом направлении и нагружать с усилием, равным нагрузке подшипникового узла от 50 до 150 фунтов на кв. дюйм. Это важно для того, чтобы убедиться, что башмаки подшипников и выравнивающие пластины установлены в правильном положении, а прокладки и пластины-наполнители выровнены.

Если для измерения перемещения вала используется циферблатный индикатор, он должен располагаться как можно ближе к подшипнику. В идеале для измерения зазора следует использовать осевые бесконтактные датчики вместе с циферблатными индикаторами для подтверждения настройки датчиков.

Иногда могут происходить изменения осевого люфта. Гидродинамические упорные подшипники предназначены для работы на масляной пленке без контакта металла с металлом. В этом случае поверхность подшипника из баббита не будет изнашиваться, однако существуют условия, которые могут привести к уменьшению толщины баббита. Скорость снижения будет варьироваться в зависимости от причины и тяжести. Несколько факторов, которые могут способствовать такой ситуации, включают эрозию, кавитацию, химическую атаку, электростатический разряд и блуждающие электрические токи. Эти условия в конечном итоге приведут к износу и отказу подшипника, если их не устранить. Износ баббита также может происходить в машинах, которые запускаются и останавливаются под нагрузкой; однако даже при большом количестве циклов пуска/останова износ будет минимальным при использовании чистого масла.

В этом случае поверхность подшипника из баббита не будет изнашиваться, однако существуют условия, которые могут привести к уменьшению толщины баббита. Скорость снижения будет варьироваться в зависимости от причины и тяжести. Несколько факторов, которые могут способствовать такой ситуации, включают эрозию, кавитацию, химическую атаку, электростатический разряд и блуждающие электрические токи. Эти условия в конечном итоге приведут к износу и отказу подшипника, если их не устранить. Износ баббита также может происходить в машинах, которые запускаются и останавливаются под нагрузкой; однако даже при большом количестве циклов пуска/останова износ будет минимальным при использовании чистого масла.

Потерю баббита можно определить путем измерения высоты башмака и профиля поверхности. Еще одним методом определения потерь баббита является рутинный анализ масла. Анализ может выявить микроэлементы баббита (олова) в смазочном масле, однако он не указывает количество или место потери.

Изменения контролируемого положения вала или осевого люфта также могут возникать в результате упругой и пластической деформации компонентов подшипника. Линейные и точечные контакты в компонентах подшипника создают высокие контактные напряжения, которые могут привести к небольшим постоянным вмятинам. Большая часть этой деформации возникает в начале работы системы, а затем выравнивается (см. приложение). Осевой люфт и положение можно отрегулировать в следующем цикле технического обслуживания до заданного осевого люфта. Если подшипник разбирается, важно вернуть компоненты на свои места. После этой первой регулировки осевой люфт должен измениться очень мало.

Линейные и точечные контакты в компонентах подшипника создают высокие контактные напряжения, которые могут привести к небольшим постоянным вмятинам. Большая часть этой деформации возникает в начале работы системы, а затем выравнивается (см. приложение). Осевой люфт и положение можно отрегулировать в следующем цикле технического обслуживания до заданного осевого люфта. Если подшипник разбирается, важно вернуть компоненты на свои места. После этой первой регулировки осевой люфт должен измениться очень мало.

Другой причиной увеличения осевого люфта является осевая вибрация вала. Распространенным источником является колебание воротника, когда выравнивающие пластины постоянно работают, чтобы выровнять верхнюю точку вращения воротника. Выравнивающие упорные подшипники не рассчитаны на высокие динамические нагрузки или нагрузки наклонной шайбы. Эти нагрузки вызывают износ точек контакта выравнивающих пластин, уменьшая высоту подшипника и приводя к увеличению осевого люфта. Перед установкой важно проверить биение собранного кольца и вала.

Ниже приводится цитата из каталога Kingsbury 1966 года:

«Можно сэкономить много времени, если понять, что для большинства установок величина осевого зазора не является строгим вопросом. Обычно номинальная величина, плюс-минус несколько тысячных, вполне удовлетворительна». Хотя это может оставаться верным и сегодня, я бы посоветовал оставить конечный люфт на меньшей стороне, а не на большей.

Отказ упорного подшипника

Перейти к содержимому

Искать:

Реклама

Social Connect

Ресурсы

Наш бренд Family

Контент для профессионалов и любителей двигателей

Подписаться

Ветеран вооруженных сил, бывшая звезда легкой атлетики, боец смешанных единоборств, мотогонщик и гонщик на квадроциклах, а теперь и гонщик Monster Jam, Кайла Блад многое сделала за свою все еще растущую карьеру. Теперь водитель Soldier Fortune, она стремится сделать имя себе и другим женщинам, которые хотят сделать карьеру в автоспорте.

На протяжении многих лет мы имели удовольствие общаться с несколькими водителями Monster Jam, и каждый из них был более впечатляющим, чем другой. Последним водителем, с которым мы сидели, была Кайла Блад из Soldier Fortune. Она не только водитель грузовика-монстра, но и универсальная спортсменка, способная постоять за себя в соревнованиях по легкой атлетике с препятствиями, на ринге ММА и в турах по аренам и стадионам для Monster Jam. Мы упоминали, что она тоже ветеран? Как можно не приветствовать такую женщину?!

Читать полностью

Женщины в автоспорте: Фелиция Смит

Фелиция Смит никогда не была большой энтузиасткой. Однако после того, как она впервые ощутила вкус скорости на трассе, с тех пор она живет жизнью автомобилей и гонок. Последние шесть лет она совершенствовала свой CTS-V и свои собственные навыки работы с автомобилем и двигателем, чтобы поделиться всем этим с автомобильным сообществом.

Автор Грег Джонс

Женщины в автоспорте: Джиллиан Маклафлин

Не все из нас начинают работать в этой отрасли. Возьмем, к примеру, Джиллиан Маклафлин. Бывший парикмахер теперь занимается сборкой двигателей, помогая делать все понемногу в компании Precision Machine Engine в Калифорнии.

Автор Грег Джонс

Женщины в автоспорте: Джанин Шоффнер

Будь то мотоциклы, прыжки с парашютом или шоссейные гонки, Джанин Шоффнер пристрастилась к занятиям, наполненным адреналином. Последнее десятилетие шоссейные гонки были ее самой большой страстью как соучредителя J2-Racing.

Эван Лаукс

Женщины в автоспорте: Кэти Коулман

Кэти — изготовитель двигателей и специалист по головкам цилиндров в компании LinCo Diesel Performance (LDP). Она имеет более чем 15-летний опыт работы в мастерской по производству двигателей. Ее уровень опыта, знаний и таланта всегда востребован.

Ее уровень опыта, знаний и таланта всегда востребован.

Автор: Грег Джонс

Другие сообщения

Женщины в автоспорте: Ханна Малуф

Ханна Малуф из Maloof Racing Engines всегда стремится стать лучше, будь то более впечатляющие трюки, более быстрые дрэг-рейсинги или увеличение мощности. Все, что она делает, направлено на то, чтобы извлечь дополнительные преимущества из того, что может предложить эта индустрия.

Автор Грег Джонс

Женщины в автоспорте: Триша Муси

Несмотря на то, что ее отец Пэт и другие спортсмены всю жизнь учили ее, Триша не из тех, кто думает, что знает об этом все и не могу узнать больше. На самом деле, она всегда стремится узнать больше и стать лучше в том, что она делает.

Автор: Грег Джонс

Pure Stock Muscle Car Drag Racing

Возможно, мы никогда не узнаем, что было раньше: курица или яйцо, но мы знаем, что машина была здесь до дрэг-рейсинга, хотя и не много.

8

8