Содержание

29. Боковой зазор зубчатой передачи

Для

устранения возможного заклинивания

при нагреве передачи, обеспечения

условий протекания смазочного материала

и ограничения мертвого хода при

реверсировании отсчетных и делительных

реальных передач они должны иметь

боковой зазор jn (между

нерабочими профилями зубьев сопряженных

колес). Этот зазор необходим также для

компенсации погрешностей изготовления

и монтажа передачи. Боковой зазор

определяют в сечении, перпендикулярном

к направлению зубьев, в плоскости,

касательной к основным цилиндрам

(рисунок 8.2.13).

Рисунок

8.2.13

Боковой

зазор обеспечивается путём радиального

смещения исходного контура рейки

(зуборезного инструмента) от его

номинального положения в теле

колеса.

Система

допусков на зубчатые передачи устанавливает

гарантированный боковой зазор jnmin ,

которым является наименьший предписанный

боковой зазор, не зависящий от степени

точности колес и передач. Он определяется

по формуле:

где

V – толщина слоя смазочного материала

между зубьями; aω—

межосевое расстояние; α1 и

α2 –

температурные коэффициенты линейного

расширения материала колес и корпуса;

Δt°1 и

Δt°2 –

отклонение температур колеса и корпуса

от 20°C; α – угол профиля исходного

контура.

Толщину

слоя смазки ориентировочно принимают

в пределах от 0,01m (для тихоходных

кинематических передач) до 0,03m (для

высокоскоростных передач).

Для

удовлетворения требований различных

отраслей промышленности, независимо

от степени точности изготовления колес

передачи, предусмотрено шесть видов

сопряжений, определяющих различные

значения jnmin :

A, B,C, D, E, H (рисунок 8.2.14).

Рисунок

8.2.14

Установлено

шесть классов отклонений межосевого

расстояния, обозначаемых в порядке

убывания точности римскими цифрами от

I до VI. Гарантированный боковой зазор в

каждом сопряжении обеспечивается при

соблюдении предусмотренных классов

отклонений межосевого расстояния (для

сопряжений H и E — II класса, для сопряжений

D, C, B и А — классов III, IV, V и VI соответственно).

Соответствие видов сопряжений и указанных

классов допускается изменять.

На

боковой зазор установлен допуск Tjn ,

определяемый разностью между наибольшим

и наименьшим зазорами. По мере увеличения

бокового зазора увеличивается допуск

Tjn.

Установлено восемь видов допуска Tjn на

боковой зазор: x, y, z, a, b, c, d, h. Видам

сопряжений Н и Е соответствует вид

допуска h, видам сопряжений D, C, B и A —

соответственно виды допусков d, c, b и a.

Соответствие видов сопряжений и видов

допусков Tjn допускается

изменять используя при этом и виды

допуска z, y и x.

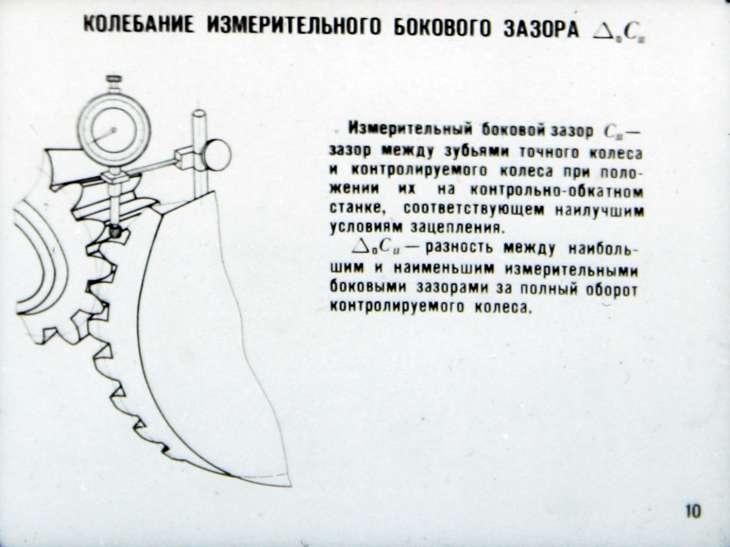

Биение

зубчатого венца определяется

как разность наибольшего и наименьшего

показаний индикатора при расположении

наконечника во всех впадинах контролируемого

колеса.

Стандартизованными

параметрами, характеризующими зубчатую

передачу являются:

—

модуль зубьев,

—

передаточное число,

—

межосевое расстояние.

Червячные

передачи относятся к зубчато-винтовым.

Если в зубчато-винтовой передаче углы

наклона зубьев принять такими, чтобы

зубья шестерни охватывали ее вокруг,

то эти зубья превращаются в витки

резьбы,

шестерня — в червяк, а передача — из

винтовой зубчатой в червячную. Преимущество

червячной передачи по сравнению с

винтовой зубчатой в том, что начальный

контакт звеньев происходит по линии, а

не в точке. Угол скрещивания валов червяка

Угол скрещивания валов червяка

и червячного колеса может быть каким

угодно, но обычно он равен 90°.

Коническая

зубчатая передача

Если угол

между осями равен 90°, то коническую

зубчатую передачу называют ортогональной. В

общем случае в неортогональной передаче

угол, дополненный до 180° к углу между

векторами угловых

скоростей извеньев1 и 2,называют межосевым

углом Σ

33\34

. Нормирование параметров размерного

взаимодействия в шпоночных соединениях

ШПОНОЧНЫЕ

СОЕДИНЕНИЯ

Назначение

шпоночных соединений

Шпоночные

соединения предназначены для получения

разъёмных соеди-нений, передающих

крутящие моменты. Они обеспечивают

вращение зубчатых колес, шкивов и других

деталей, монтируемых на валы по переходным

посад-кам, в которых наряду с натягами

могут быть зазоры. Размеры шпоночных

со-единений стандартизированы.

Различают

шпоночные соединения с призматическими

(ГОСТ 23360), сегментными (ГОСТ 24071), клиновыми

(ГОСТ 24068) и тангенциальными (ГОСТ 24069)

шпонками. Шпоночные соединения с

Шпоночные соединения с

призматическими шпонка-ми применяются

в малонагруженных тихоходных передачах

(кинематические цепи подач станков), в

крупногабаритных изделиях (кузнечно-прессовое

обо-рудование, маховики двигателей

внутреннего сгорания, центрифуги и

др.). Клиновые и тангенциальные шпонки

воспринимают осевые нагрузки при

ре-версах в тяжело нагруженных соединениях.

Наиболее широкое использование получили

призматические шпонки.

Конструктивное

исполнение и размеры призматических

шпонок

Призматические

шпонки имеют три исполнения. Вид

исполнения шпонки определяет форму

паза на валу.

Исполнение

1 для закрытого паза, для нормального

соединения в усло-виях серийного и

массового типов производства; исполнение

2 для открыто-го паза с направляющими

шпонками, когда втулка перемещается

вдоль вала при свободном соединении;

исполнение 3 для полуоткрытого паза со

шпон-ками, установленными на конце вала

с плотным соединением напрессованной

втулки на вал в единичном и серийном

типах производства.

Размеры

шпонки зависят от номинального размера

диаметра вала и опре-деляются по ГОСТ

23360.

Примеры

условных обозначений шпонок:

1.

Шпонка 16 х 10 х 50 ГОСТ 23360 (шпонка

призматическая, исполнение 1; b х h = 16 х

10, длина шпонки l = 50).

2.

Шпонка 2 (3) 18 х 11 х 100 ГОСТ 23360 (шпонка

призматическая, испол-нение 2 (или 3), b х

h = 18 х 11, длина шпонки l = 100).

Посадки

шпонок и рекомендации по выбору полей

допусков

Основным

посадочным размером является ширина

шпонки b. По этому размеру шпонка

сопрягается с двумя пазами: пазом на

валу и пазом во втулке . Шпонки обычно

соединяются с пазами валов неподвижно,

а с пазами втулок с зазором. Натяг

необходим для того, чтобы шпонки не

перемещались при эксплуатации, а зазор

для компенсации неточности размеров и

взаимного расположения пазов. Шпонки

вне зависимости от посадок изготавливаются

по разме-ру b с допуском h9, что делает

возможным их централизованное

изготовление. Остальные размеры менее

ответственны: высота шпонки по h21, длина

шпонки по h24, длина паза под шпонку по

Н15 .

Посадки

шпонок осуществляются по системе вала

(Сh). Стандартом до-пускаются различные

сочетания полей допусков для пазов на

валу и во втулке с полем допуска шпонки

по ширине.

Свободное

соединение используется для направляющих

длинных шпонок; нормальные применяются

наиболее часто для крепёжных шпонок,

установлен-ных в середине вала; плотное

соединение – для шпонок на конце

вала.

Основные

требования при оформлении поперечных

сечений соединения с призматической

шпонкой и деталей участвующих в

них

Предельные

отклонения размеров, выбранных полей

допусков, опреде-лять по таблицам ГОСТ

25347.

При

выполнении поперечного сечения шпоночного

соединения необхо-димо указать посадки,

а у шпонки – поля допусков на размеры

b и h шпонки в смешанном виде и шероховатости

поверхностей. На чертежах поперечных

сечений вала и втулки необходимо указать

шероховатости поверхностей, поля

допусков на размеры b, d и D в смешанном

виде, а также нормировать размеры глубины

пазов: на валу t1 – предпочтительный

вариант или (d – t1) c отрица-тельным

отклонением и во втулке (d + t2) –

предпочтительный вариант или t2 c

положительным отклонением. В этом и

В этом и

другом случае отклонения выбираются в

зависимости от высоты шпонки h . Кроме

этого на чертежах по-перечных сечений

вала и втулки необходимо ограничивать

допусками точность формы и взаимного

расположения. Предъявляются требования

по допустимым отклонениям от симметричности

шпоночных пазов и параллельности

плоско-сти симметрии паза относительно

оси детали (базы). При наличии в соединении

одной шпонки допуск параллельности

принимать равным 0,5IT9, допуски симетричности

– 2IT9, а при двух шпонках, расположенных

диаметрально, – 0,5 IT9 от номинального

размера b шпонки. Допуски симметричности

могут быть зависимыми в крупносерийном

и массовом производстве.

Проверка и регулировка зацепления шестерен зубчатых передач

Цилиндрические зубчатые передачи. Передача цилиндрическими шестернями осуществлена от верхнего коленчатого вала к кулачковым валам топливных насосов и к воздуходувке, от нижнего коленчатого вала к масляным и водяному насосам. Кроме того, в масляном насосе имеются две пары цилиндрических шестерен: с прямыми и шевронными зубьями.

Нормальная работа шестеренчатой передачи во многом зависит от зазора между зубьями шестерен. При выявлении неисправностей в работе зубчатой передачи необходимо в первую очередь проверить зазоры между зубьями шестерен. Эти зазоры проверяют при помощи индикатора, ножку которого упирают в рабочую поверхность одного из зубьев. Разность показаний индикатора при покачивании шестерен будет соответствовать действительной величине зазора между зубьями. После разборки привода, а также при замене отдельных шестерен или подшипников необходимо проверить и при необходимости отрегулировать зацепление шестерен (боковой зазор между зубьями, а также прилегание зубьев по отпечатку краски).

Регулировка зацепления шестерен привода масляного и водяного насосов. Прокладками 1 (рис. 166), которые укладывают под фланец корпуса 2, регулируют величины зазоров между зубьями шестерен 4 и 3 привода масляного насоса. Для дизелей, выпускаемых с 1961 г., у которых регулятор числа оборотов установлен на левой стороне, зацепление цилиндрических шестерен привода масляного насоса регулируют прокладками /1 (см. рис. .120). Для новых шестерен зазоры должны быть впре делах 0,24-0,4 мм, а для работавших не более 0,55 мм. Ступенчатость торцов зубьев парных шестерен допускается до 2 мм. Для удобства регулировки зазоров прокладки изготовляют толщиной 0,2; 0,3 и 0,75 мм.

рис. .120). Для новых шестерен зазоры должны быть впре делах 0,24-0,4 мм, а для работавших не более 0,55 мм. Ступенчатость торцов зубьев парных шестерен допускается до 2 мм. Для удобства регулировки зазоров прокладки изготовляют толщиной 0,2; 0,3 и 0,75 мм.

При проверке прилегания зубьев отпечаток краски на каждом зубе должен быть не менее 50% длины и не менее 50% высоты зуба. Отрегулировав зацепление шестерен, просверливают два отверстия под штифты 14 в корпусе привода и в блоке и развертывают их совместно.

Регулировку зазоров между зубьями шестерен 4 и 5 привода водяного насоса и пределах 0,2-0,4 мм производят за счет перемещения корпуса (плиты), в котором монтируют насос, относительно блока дизеля. Прилегание зубьев по краске должно быть не менее 40% по высоте зуба и не менее 50% по его длине.

Аналогично регулируют зацепление шестерен привода масляного насоса центробежного фильтра. После регулировки зацепления шестерен привода водяного и масляного насосов ступенчатость шестерен не должна превышать 2 мм.

Регулировка зацепления шестерен привода кулачковых валов. При сборке нового дизеля зазоры между зубьями шестерен привода кулачковых валов регулируют перемещением кронштейнов 8 (см. рис. 25), на которых смонтированы паразитные шестерни. В условиях эксплуатации производится только проверка величин зазоров; новая регулировка зацепления шестерен может потребоваться после замены кронштейнов 8.

Зазоры между зубьями шестерен устанавливают в пределах 0,1-0,3 мм для любой пары новых шестерен и не более 0,55 мм для работающих шестерен. Колебания величин зазоров для одной пары шестерен не должны превышать 0,1 мм. Качество зацепления шестерен проверяется по прилеганию зубьев. Отпечаток краски должен быть не менее 50% по высоте зуба и не менее 60% по его длине с расположением отпечатка в средней части зуба. Ступенчатость всех шестерен привода не должна превышать 2 мм. Если необходимо уменьшить ступенчатость шестерен между кронштейнами 8 и блоком дизеля, устанавливают стальные прокладки.

Регулировка зацепления шестерен привода воздуходувки. При каждом монтаже воздуходувки па дизеле, замене приводных шестерен или самой воздуходувки необходимо отрегулировать зацепление ее приводных шестерен. При правильном зацеплении зазоры между зубьями шестерен находятся в пределах 0,1-0,25 мм для новых шестерен и не превышают 0,4 мм для работавших шестерен. Площадь прилегания зубьев по отпечатку краски составляет не менее 50% высоты и не менее 60% длины зуба. Ступенчатость шестерен не превышает 2 мм.

Зацепление регулируют путем перемещения воздуходувки на шпильках, которыми она прикрепляется к блоку. Такое переме щение производится только после плавного ввода в зацепление! шестерен 1 и 2 (рис. 167) и предварительной проверки зацепления. Разрешается производить рассверловку или распиловку отверстии в воздуходувке (для проходов шпилек), если имеющиеся отверстия не обеспечивают ее перемещения. Боковой зазор между зубьями шестерен проверяют следующим образом. Осторожно провертывают ведомую координационную шестерню 4 до упора зубьев шестерен 1 и 2 и в этом положении устанавливают шкалу индикатора на нуль. Затем провертывают шестерню 4 в противоположную сторону также до упора зубьев шестерен 1 и 2. По показанию индикатора определяют действительную величину зазора.

Затем провертывают шестерню 4 в противоположную сторону также до упора зубьев шестерен 1 и 2. По показанию индикатора определяют действительную величину зазора.

Регулировка зацепления координационных шестерен воздуходувки. Зацепление координационных шестерен воздуходувки необходимо контролировать при замене шестерен, роторов или подшипников. Координационные шестерни подбирают и прирабатывают друг к другу в процессе их изготовления. Поэтому замену этих шестерен необходимо производить только комплектно.

Зацепление координационных шестерен воздуходувки должно удовлетворять следующим требованиям.

1. Боковой зазор между зубьями новых шестерен должен быть в пределах 0,05-0,2 мм и до 0,35 мм для старых. Колебание зазоров для одной пары шестерен допускается до 0,1 мм.

2. Прилегание зубьев шестерен по краске должно быть не менее 60,% по длине зуба и не менее 50% по высоте зуба.

3. Несовпадение наружных торцов шестерен (по зубьям) допускается не более ± 1 мм.

Регулировка зацепления шестерен масляного насоса. При замене шестерен масляного насоса (синхронных или шевронных) необходимо контролировать зацепление их зубьев.

При замене шестерен масляного насоса (синхронных или шевронных) необходимо контролировать зацепление их зубьев.

Суммарный зазор между зубьями шевронных шестерен, прижатых к одному торцу насоса, должен быть в пределах 0,10- 0,15 мм. Величину зазора обеспечивают подбором шестерен. При этом ведомую синхронную шестерню 5 (см. рис. 43) необходимо укрепить штифтом таким образом, чтобы боковой зазор с каждой стороны зуба шевронной шестерни был не менее 0,05 мм, а зазор в синхронных шестернях был выбран в сторону его уменьшения.

Боковой зазор между зубьями синхронных шестерен должен быть в пределах 0,03-0,15 мм для новых шестерен и не более 0,25 мм для работавших шестерен. Величину зазора обеспечивают подбором шестерен. Задеилсние зубьев синхронных шестерен проверяют также по отпечаткам краски, которые должны быть по высоте зуба не менее 65% и по длине зуба не менее 70%.

Зазоры между зубьями шестерен масляного насоса повышенной производительности не регулируются, а только контролируются. Качество зацепления шестерен обеспечивается изготовлением насоса и шестерен. Величина бокового зазора между зубьями не должна превышать 0,55 мм.

Качество зацепления шестерен обеспечивается изготовлением насоса и шестерен. Величина бокового зазора между зубьями не должна превышать 0,55 мм.

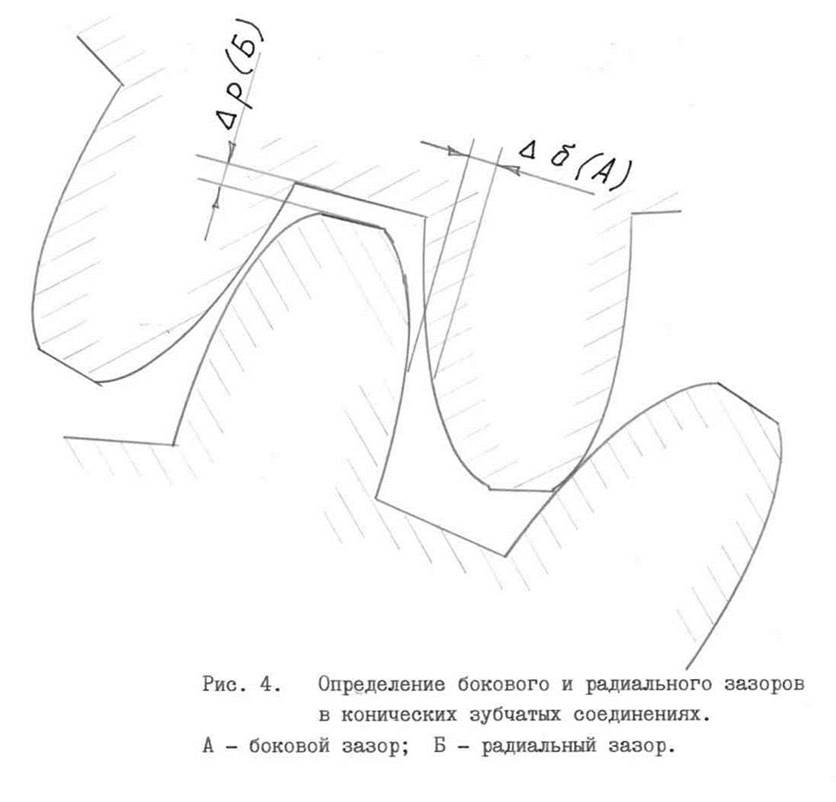

Конические зубчатые передачи. Шестерни с коническими зубьями установлены на вертикальной передаче, на приводах к регулятору числа оборотов и тахометру.

Качество зацепления между зубьями шестерен необходимо проверять при каждом подъемочном ремонте тепловоза, при появлении каких-либо неисправностей в работе передачи, при замене шестерен, подшипников или других деталей, а также после разборки зубчатой передачи. У каждой пары шестерен проверяют прилегание зубьев по краске и величину боковых зазоров между зубьями.

Боковые зазоры между зубьями проверяют при помощи индикатора, а качество прилегания по краске, так же как и у шестерен с цилиндрическими зубьями.

Регулировка зацепления шестерен вертикальной передачи. Перед проверкой необходимо убедиться в правильности подбора кольца 16 (см. рис. 119), которым определяется предварительная величина бокового зазора между зубьями шестерен. Для новых шестерен боковые зазоры между зубьями должны соответствовать зазору, установленному на заводе-изготовителе и нанесенному на торце одного из зубьев большой шестерни. Практически зазоры должны быть в пределах 0,3-0,55 мм (до 0,7 мм для работавших шестерен) при выбранном разбеге ко ленчатого вала в сторону увеличения зазора и не менее 0,2 мм (0,1 мм для работавших шестерен) при выбранном разбеге в сторону уменьшения зазора. При этом колебание зазоров для одной пары шестерен не должно превышать 0,25 мм.

Для новых шестерен боковые зазоры между зубьями должны соответствовать зазору, установленному на заводе-изготовителе и нанесенному на торце одного из зубьев большой шестерни. Практически зазоры должны быть в пределах 0,3-0,55 мм (до 0,7 мм для работавших шестерен) при выбранном разбеге ко ленчатого вала в сторону увеличения зазора и не менее 0,2 мм (0,1 мм для работавших шестерен) при выбранном разбеге в сторону уменьшения зазора. При этом колебание зазоров для одной пары шестерен не должно превышать 0,25 мм.

Для проверки прилегания зубьев по краске зубья малой шестерни покрывают тонким слоем глазури (краски) и после этого проворачивают передачу на несколько оборотов сначала в одну, а потом в другую сторону. При этом разбег коленчатого вала должен быть выбран в сторону уменьшения разора.

Длина отпечатка краски на выпуклой стороне зуба большой шестерни должна быть не менее 50 мм, а на вогнутой стороне 35 мм. Отпечатки должны располагаться в зоне делительного, конуса, а по длине — несколько ближе к вершине зуба; допускается расположение отпечатка ближе к основанию при условии, что длина отпечатка будет не менее 70 мм на выпуклой стороне и не менее 50 мм на вогнутой стороне зуба. Отпечаток может быть в виде сплошного пятна или в виде двух отдельных пятен с разрывом до 6 мм по длине. Начало отпечатка должно отстоять от вершины зуба не более чем на 5 мм.

Отпечаток может быть в виде сплошного пятна или в виде двух отдельных пятен с разрывом до 6 мм по длине. Начало отпечатка должно отстоять от вершины зуба не более чем на 5 мм.

При неудовлетворительном отпечатке, а также при необходимости изменения величины зазора между зубьями производится регулировка зацепления шестерен их осевым перемещением за счет прокладок, укладываемых под фланцы больших шестерен и корпусов вертикальных валов. Прокладки, помещаемые под фланец большой шестерни, изготовляют в виде полуколец толщиной 0,1 и 0,25 мм, а прокладки под корпус вертикального вала — в виде пластин толщиной 0,1; 0,25 и 1 мм.

Регулировка зацепления шестерен привода ре г у л ят о р а числа оборотов. Зазоры между зубьями шестерен должны быть в пределах 0,1-0,2 мм для новых шестерен и не более 0,4 мм для работавших шестерен. При измерении величин зазоров необходимо выбрать возможные разбеги в каждой паре шестерен следующим образом: для одной из шестерен выбрать разбег в сторону, увеличения зазора и для другой- в сторону его уменьшения. При проверке зацепления шестерен на прилегание по краске отпечаток должен быть не менее 50% длины зуба. Необходимые величины зазора между зубьями и прилегание зубьев обеспечиваются подбором регулировочных прокладок. Ступенчатость торцов зубьев шестерен допускается до 2 мм.

При проверке зацепления шестерен на прилегание по краске отпечаток должен быть не менее 50% длины зуба. Необходимые величины зазора между зубьями и прилегание зубьев обеспечиваются подбором регулировочных прокладок. Ступенчатость торцов зубьев шестерен допускается до 2 мм.

⇐ | Регулировка дизеля при сборке | | Тепловозные дизели 2Д100 и 1 ОД 100. Аврунин А. Г. | | Регулировки дизеля при испытаниях | ⇒

Люфт шестерни | KHK Производитель зубчатых колес

ВЕРШИНА

Знание передач

Технический справочник по шестерням

Люфт шестерни

>

>

>

Для плавного вращения зубчатых колес необходим люфт. Люфт — это величина, на которую межзубное пространство превышает толщину зуба шестерни, находящегося в зацеплении. Зазоры классифицируют по следующим признакам.

Люфт — это величина, на которую межзубное пространство превышает толщину зуба шестерни, находящегося в зацеплении. Зазоры классифицируют по следующим признакам.

6.1 Типы люфтов

(1) Окружной люфт ( j t )

Окружной люфт — это длина дуги делительной окружности. Длина — это расстояние, на которое шестерня поворачивается до тех пор, пока зацепленная боковая сторона зуба не соприкоснется, в то время как другая сопрягаемая шестерня удерживается неподвижно.

(2) Нормальный люфт ( j n )

Минимальное расстояние между боковыми сторонами каждого зацепленного зуба в паре шестерен, когда оно установлено таким образом, что поверхности зубьев соприкасаются.

(3) Угловой люфт ( j

θ )

Максимальный угол, при котором шестерня может двигаться, когда другая сопряженная шестерня удерживается неподвижно.

(4) Радиальный зазор ( j r )

Радиальный люфт представляет собой усадку (смещение) на указанном межосевом расстоянии, когда он установлен таким образом, чтобы зацепленные боковые стороны зубьев парных шестерен соприкасались друг с другом.

(5) Осевой люфт ( j x )

Осевой люфт представляет собой усадку (смещение) на указанном межосевом расстоянии, когда пара

конические шестерни

устанавливается таким образом, чтобы зацепленные боковые стороны зубьев парных шестерен соприкасались друг с другом.

Рис. 6.1 Окружной люфт – нормальный люфт и радиальный люфт

6.2 Отношения люфта

В таблице 6.1 показаны взаимосвязи между люфтами и основными уравнениями. В то время как конические шестерни имеют коническую форму, осевой люфт учитывается вместо радиального люфта.

Таблица 6.1 Соотношение люфтов

Рис. 6.2 Осевой люфт конической шестерни

(1) Люфт зубчатого зацепления параллельных осей

В таблице 6.2 приведены примеры расчета люфтов и межосевого расстояния

цилиндрическое прямозубое колесо

и

косозубая шестерня

сетки. Регулируя межосевое расстояние (радиальный люфт), можно контролировать люфт.

Регулируя межосевое расстояние (радиальный люфт), можно контролировать люфт.

Таблица 6.2 Цилиндрическое и косозубое зубчатое зацепление

(2) Люфт пересекающихся осей зубчатого зацепления

В таблице 6.3 приведены примеры расчетов люфтов и монтажного расстояния зацеплений конических зубчатых колес. Обычный способ контроля люфта в зацеплениях с коническими зубчатыми колесами заключается в регулировке монтажного расстояния (осевого люфта) путем добавления регулировочных шайб. При регулировке монтажного расстояния важно поддерживать надлежащий контакт зубьев с учетом сбалансированности шестерен и шестерен.

Таблица 6.3 Сечение конической шестерни

(3) Люфт непараллельных и непересекающихся осей сетки

В таблице 6.4 приведены примеры расчета люфтов и монтажного расстояния

червячный редуктор

сетки.

Червячная пара имеет разный окружной люфт для каждой ведущей и ведомой шестерни (червячной и колесной), что является особенностью червячной пары.

Таблица 6.4 Зацепления червячных пар

Таблица 6.5 Пример расчета для винтовых зубчатых зацеплений с люфтом.

Таблица 6.5 Сечение винтовой передачи

6.3 Толщина зубьев и люфт

Существует два способа получения люфта. Один из них заключается в увеличении межосевого расстояния. Второй – уменьшить толщину зуба. Последний гораздо более популярен, чем первый. Мы собираемся обсудить больше о способе уменьшения толщины зуба.

В РАЗДЕЛЕ 5 мы обсудили стандартную толщину зуба s1 и s2. В зацеплении пары шестерен, если бы толщина зубьев шестерни и шестерни была уменьшена на Δs1 и Δs2, они произвели бы люфт Δs1 и Δs2 в направлении делительной окружности. Пусть величина Δs1 и Δs2 равна 0,1. Мы знаем, что а = 20 градусов, тогда:

Мы можем преобразовать его в люфт в нормальном направлении jn:

Пусть люфт в направлении межосевого расстояния равен jr, тогда:

Они выражают взаимосвязь между несколькими видами люфтов. При применении следует обращаться к стандарту JIS. Существует два стандарта JIS для люфта: один — JIS B 1703-76 (подвесной стандарт) для прямозубых и косозубых шестерен, а другой — JIS B 1705-73 для конических шестерен. Все эти стандарты регламентируют стандартные люфты в направлении делительной окружности jt или jtt. Эти стандарты могут применяться напрямую, но люфт, выходящий за рамки стандартов, также может использоваться для специальных целей. При написании толщин зубьев на чертеже необходимо дополнительно указывать допуски на толщины, а также зазоры.

При применении следует обращаться к стандарту JIS. Существует два стандарта JIS для люфта: один — JIS B 1703-76 (подвесной стандарт) для прямозубых и косозубых шестерен, а другой — JIS B 1705-73 для конических шестерен. Все эти стандарты регламентируют стандартные люфты в направлении делительной окружности jt или jtt. Эти стандарты могут применяться напрямую, но люфт, выходящий за рамки стандартов, также может использоваться для специальных целей. При написании толщин зубьев на чертеже необходимо дополнительно указывать допуски на толщины, а также зазоры.

Например:

Поскольку толщина зуба напрямую связана с люфтом, допуски на толщину станут очень важным фактором.

6.4 Зубчатая передача и люфт

До сих пор обсуждалась одна пара шестерен. Теперь мы собираемся обсудить двухступенчатые зубчатые передачи и их люфт. В двухступенчатой зубчатой передаче, как показано на рис. 6.3, jt1 и jt4 представляют люфты зубчатой передачи первой и второй ступени соответственно.

6.3, jt1 и jt4 представляют люфты зубчатой передачи первой и второй ступени соответственно.

Рис.6.3 Суммарный суммарный люфт двухступенчатой зубчатой передачи

Если бы шестерня номер один была зафиксирована, то накопленный люфт на шестерне номер четыре jtT4 был бы следующим:

Этот накопленный люфт можно преобразовать в вращение в градусах:

В обратном случае необходимо зафиксировать четвертую шестерню и проверить накопленный люфт на первой шестерне jtT1.

Этот накопленный люфт можно преобразовать в вращение в градусах:

6.5 Метод уменьшения люфта (шестерни с нулевым люфтом)

Низкий люфт или нулевой люфт — это характеристика, необходимая для высокоточных зубчатых передач. Для удовлетворения особых потребностей прецизионные зубчатые передачи используются чаще, чем когда-либо прежде. В этом разделе представлены методы уменьшения или устранения люфта.

В этом разделе представлены методы уменьшения или устранения люфта.

(1) Использование шестерен с меньшим утоньшением зубьев (общий метод)

Путем обработки шестерен, которые имеют меньшее утончение зубьев, чем у обычных шестерен, и использования их с фиксированным межосевым расстоянием или монтажным расстоянием на нормальных значениях, это позволяет уменьшить люфт. Этот метод нельзя использовать для обнуления люфта, но это самый простой способ, применимый ко многим типам зубчатых передач. Если вы используете шестерню с малым биением, вы можете уменьшить вариацию люфта. Нулевой люфт касается. Следует тщательно учитывать, что шестерня может не вращаться плавно, если генерируемое значение люфта равно нулю.

(2) Использование шестерен, регулируемых для малого люфта

Метод использования шестерен для регулировки малого люфта. С помощью этого метода невозможно создать нулевой люфт.

(a) Контроль люфта путем регулировки межосевого расстояния

Этот метод может быть применен к прямозубым, косозубым, винтовым и червячным передачам. За счет сокращения межосевого расстояния шестерни это позволяет регулировать радиальные зазоры и уменьшать люфт. Регулировка межосевого расстояния сложна.

За счет сокращения межосевого расстояния шестерни это позволяет регулировать радиальные зазоры и уменьшать люфт. Регулировка межосевого расстояния сложна.

(b) Контроль люфта путем регулировки монтажного расстояния

Для конических зубчатых колес сокращение монтажного расстояния шестерни позволяет контролировать осевой люфт и уменьшить люфт. Регулировка межосевого расстояния довольно сложна, если регулируется монтажное расстояние только одной из парных конических шестерен, это создает плохой контакт зубьев. Монтажное расстояние каждой зацепленной шестерни должно быть отрегулировано одинаково. Этот метод обычно выполняется с помощью регулировочных прокладок.

(c) Устранение люфта путем разделения шестерни на две части

Этот метод применим для большинства типов зубчатых колес. Разделение шестерни на две части, а также регулировка и фиксация фазовых соотношений между положением зубьев каждой из них приводит к низкому люфту. Это показано на рис. 6.4.

6.4.

Рис. 6.4 Шестерня, разделенная на две части. (Зафиксированный)

Для косозубых или червячных передач существует способ регулировки фазовых соотношений между положением зубьев каждой зацепленной шестерни путем перемещения одной из парных шестерен (1) в осевом направлении. На рис. 6.5 показано основание.

Рис. 6.5 Регулировка люфта косозубого колеса

(d) Конические шестерни (цилиндрические и конические

зубчатые рейки

)

Конические шестерни также называются коническими шестернями. Поскольку конические зубчатые колеса представляют собой конические зубчатые колеса с непрерывно смещающимися зубьями, профиль зуба/толщина зуба непрерывно трансформируются. На рис. 6.6 показан профиль зуба конического прямозубого колеса. Поскольку толщина зацепленного зуба изменяется, если коническая шестерня перемещается в осевом направлении, это позволяет регулировать люфт. Регулировка регулировочной шайбы — это простой и легкий способ перемещения конической шестерни в осевом направлении.

Регулировка регулировочной шайбы — это простой и легкий способ перемещения конической шестерни в осевом направлении.

В отличие от конических зубчатых колес, перемещение конического зубчатого колеса в осевом направлении не приводит к изменению контакта зубьев, и это является преимуществом конических зубчатых колес.

Рис. 6.6 Профиль зуба конического прямозубого колеса

(e) Дуплексная червячная пара

A Червячная передача Duplex отличается модулем между правой и левой поверхностью зуба. В то время как шаг правой и левой поверхности зуба также различается, толщина зуба постоянно меняется. При смещении червяка в осевом направлении толщина зуба в рабочей точке изменяется и может использоваться для регулировки люфта червячных передач с двойным ходом. Есть несколько способов регулировки червяка в осевом направлении. Простым и надежным способом является регулировка прокладок, как и любого другого типа шестерен. Отсутствие люфта нежелательно, так как зацепление червячной передачи требует определенного люфта, чтобы избежать истощения смазки на поверхности зуба.

На рис. 6.7 представлена основная концепция червячной пары с двойным ведущим зубчатым колесом. (Подробнее см. стр. 418)

Рис. 6.7 Основная концепция червячной передачи с двойным ходом

(3) Шестерни с нулевым люфтом

Этот тип зубчатого колеса имеет конструкцию, которая может принудительно устранять люфт под действием внешней силы. Хотя эта конструкция включает зацепление с двух сторон, за ней следует тщательно ухаживать, чтобы избежать истощения смазки. Эта конструкция не подходит для зубчатых передач, которые имеют большое проскальзывание на поверхности зубьев при передаче мощности, таких как червячные передачи или винтовые передачи. Если истощение смазки происходит на поверхности зуба, вызывая большое проскальзывание, существует опасность истирания.

Шестерня ножничная с нулевым окружным люфтом

Прикладывая усилие пружины к плотно удерживаемым зубьям сопряженной шестерни, при разделенной на две части шестерне устраняется люфт. На рис. 6.8 показана структура.

На рис. 6.8 показана структура.

Рис. 6.8 Ножничная шестерня (со спиральными пружинами)

Ссылки по теме:

齿轮技术资料

Учебник по люфту, его назначение в конструкциях зубчатых колес

Если шестерни имеют стандартную пропорцию зубьев и работают на стандартном межосевом расстоянии, они будут идеально зацепляться и не будут заедать или требовать люфта. К сожалению, шестерни, как и жизнь, никогда не бывают идеальными.

Основная цель люфта — предотвратить заклинивание шестерен из-за контакта, происходящего с обеих сторон зуба одновременно. Минимальный люфт важен для того, чтобы оставить место для попадания смазки в зацепление, а также учесть любое тепловое расширение зубчатой передачи под нагрузкой. Производственные ошибки, в том числе ошибки профиля, шага, толщины зуба, угла наклона спирали или даже межосевого расстояния, — все это приводит к необходимости учета люфта. Зубчатые колеса, изготовленные с очень малой общей комбинированной погрешностью или погрешностью между зубьями, могут иметь меньший допуск на люфт, поскольку погрешности, которые необходимо компенсировать, меньше.

С другой стороны, наличие очень большого люфта в зацеплении не является идеальным, если вы работаете с реверсивным приводом, так как положение ведомой шестерни со временем сильно меняется.

Для получения желаемого люфта необходимо уменьшить толщину зуба каждой шестерни в зацеплении. Уменьшение толщины зуба обычно больше, чем желаемая величина люфта, поскольку методы изготовления вносят погрешность, которая приводит к изменению толщины. Также общепринятой практикой является половина припуска на люфт, применяемая к толщине зуба каждой шестерни в зацеплении. В случае конических зубчатых колес, где шестерня имеет очень мало зубьев по сравнению с сопряженной шестерней, весь допуск на люфт применяется к большей шестерне, чтобы сохранить максимальную прочность шестерни.

Как показано на рисунке 1, люфт определяется как превышение толщины зубчатого зазора над толщиной сопряженного зуба. Два условия, которые способствуют возникновению люфта, это когда либо толщина зуба ниже значения нулевого люфта, либо если расстояние между рабочими центрами больше значения нулевого люфта.

Рисунок 1

Если толщина зуба любой из сопряженных шестерен меньше значения нулевого люфта, величина люфта выглядит следующим образом:

j = s std – s act = Δs

, где:

j – линейный люфт, измеренный по делительной окружности.

S std – стандартная толщина зуба для идеальных шестерен (также толщина зуба без люфта на делительной окружности).

S акт фактическая толщина зуба.

Когда межосевое расстояние увеличивается на относительно небольшую величину, между сопряженными зубьями образуется зазор, который может вызвать чрезмерный шум или преждевременный износ. Зависимость между увеличением межосевого расстояния и линейным люфтом по линии действия следующая:

j n = 2 Δa • sin(a)

где:

Δa — изменение межосевого расстояния

a — угол давления

Эквивалентный линейный люфт вдоль делительной окружности определяется как:

j = 2 Δa • tan(a)

Соотношение люфта зависит главным образом от угла давления и не зависит от шага.