Содержание

Коробка передач (03.06.2018)

Коробка передач (03.06.2018)

Главная

Видеогалерея

Познавательные

Коробка передач

03.06.2018

Смотрите также

Развлекательные

Фактор.BY

Шоу «Герои»

X-Factor Беларусь

Доброе утро, Беларусь! со Светланой Боровской

Повод есть

Все передачи

Экономические

Экономика дня

Экономическая среда

Новости экономики

Сфера интересов

В курсе

Все передачи

Хроникально-документальные

В открытом доступе

Трудовой фронт

Принятый вызов

Телефильм АТН «Круто ты попал на FM»

Засекреченная война

Все передачи

Информационно-аналитические

Главный эфир

Панорама

Понятная политика

Зона X

Зона X. Итоги недели

Итоги недели

Все передачи

Публицистические

Скажинемолчи

Белорусская Super женщина

«Освобождение»

1418 дней. История Победы

Армия Беларуси

Все передачи

Спорт

Арена

Большой спорт

День спорта

Матч-пойнт

На грани фола

Все передачи

Познавательные

Здорово здоровым быть

Один день

Смысл жизни

«Наши ветераны»

Iснасць

Все передачи

Интервью

Актуальное интервью

Вечер трудного дня

Выход есть

Диалоги о цивилизации

Крупным планом

Все передачи

Ток-шоу

Форум

Все передачи

Программа передач Беларусь 1 на 12 ноября 2017 г.

, воскресенье. Беседка.ТВ

, воскресенье. Беседка.ТВ

-

На главную

-

Телеканалы

-

Беларусь 1

-

12 ноября

05:25

Х/ф «Причал любви и надежды»

07:20

Детский доктор

08:00

Новости

08:10

Арсенал

08:45

Коробка передач.

09:25

Народное утро.

10:05

Вокруг планеты

11:00

Новости

11:10

Новости. Центральный регион

11:35

50 рецептов первого.

12:10

Х/ф «Минус один»

14:00

Новости

14:15

Твой город

14:30

Х/ф «Минус один»

16:15

Х/ф «Дом без выхода»

19:35

Навіны надвор’я

20:00

Главный эфир

21:10

Х/ф «Причал любви и надежды»

Ваш сообщение успешно отправленно.

Спасибо за отзыв и предложения. Мы обязательно учтем ваше мнение. Благодарим что пользуетесь нашим сайтом.

Шестерни и коробки передач — Renold Plc

Renold Gears разрабатывает и производит полный спектр зубчатых передач, включая червячные передачи, конические и косозубые передачи.

Независимо от того, требуется ли вам стандартное решение, доступное в готовом виде, или индивидуальное решение, в котором наша опытная команда инженеров спроектирует редуктор в соответствии с конкретными потребностями вашего применения, у нас есть решение для вас.

У нас также есть специальная сервисная группа, которая предлагает быстрый ремонт редукторов всех марок и типов промышленных редукторов.

Запрос информации

Серия R

Рядный цилиндрический редуктор.

Больше информации

К серии

Конический цилиндрический редуктор.

Больше информации

Серия S

Червячный редуктор

Больше информации

Серия F

Редуктор с валом.

Больше информации

Серия JPM

Червячный редуктор с крутящим моментом до 520 Нм и диапазоном передаточных отношений от 5:1 до 70:1.

Больше информации

WM серия

Агрегат WormMaster доступен с одинарным или двойным редуктором.

Больше информации

Серия ПМ

Мотор-редуктор доступен в шести типоразмерах мощностью до 84 кВт.

Больше информации

Серия ТВ

Червячный редуктор для тяжелых условий эксплуатации.

Больше информации

Серия SMX

Редукторы скорости, устанавливаемые на валу, доступны в виде одинарных и двойных редукторов.

Больше информации

Серия Н

Цилиндрические и конические косозубые узлы для тяжелых условий эксплуатации, в которых повсеместно используются закаленные и отшлифованные шестерни.

Больше информации

Серия WH

Привод компактного транзитного эскалатора

Больше информации

Решения для транзитных эскалаторов

Решения для привода транзитных эскалаторов от Renold Gears

Больше информации

Индивидуальные решения для зубчатых передач

Индивидуальные решения для зубчатых передач от Renold Gears

Больше информации

Червячные передачи

Уже более 100 лет компания Holroyd производит высококачественные червяки и червячные колеса на заказ

Больше информации

Винтовые шестерни

Косозубые шестерни от Renold Gears.

Больше информации

Гидравлические вариаторы скорости Carter

Больше информации

Ремонт редуктора Carter

Гидростатическая вариаторная установка Carter имеет бесступенчатый диапазон скоростей 27:1.

Больше информации

Ремонт и обслуживание

Renold Gears предлагает комплексные услуги по ремонту промышленных редукторов непосредственно на своем заводе в Великобритании.

Больше информации

Ренольд SmartGearbox

Renold Gears представляет новую коробку передач SmartGearbox, включающую ряд технологий мониторинга состояния.

Больше информации

Система контроля состояния масла

Renold Gears представляет свою новую систему контроля состояния масла, дополняющую ассортимент технологий контроля состояния.

Больше информации

Беларусь использует технологии для создания лучшей индустрии БДМ

Страны бывшего Восточного блока используют технологии ПМ, разработанные в советское время, но комбинируя и совершенствуя их за счет использования импортированных новых технологий…

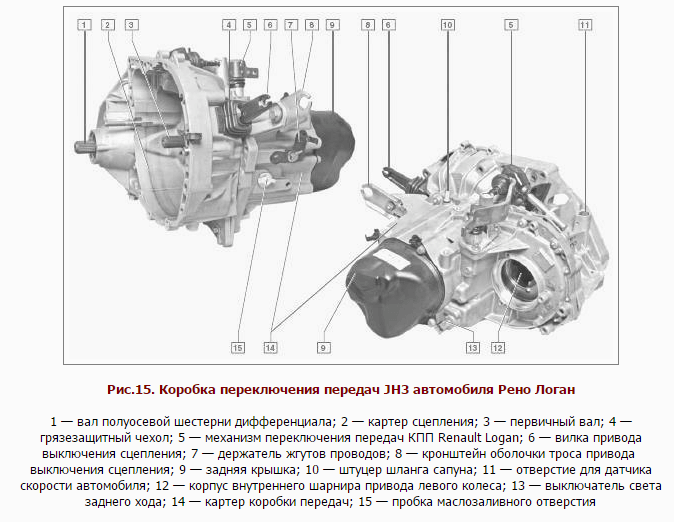

Рис. 1. Выпуск пороховой продукции в Республике Беларусь с разных заводов в 2007 г. Рис. 2. Выпуск продукции по разным видам пороховой продукции в РБ. на прочность соединения.Рис. 4. Экспериментальные образцы конических деталей узлов синхронизаторов коробок передач тракторов. Экспериментальные образцы корпусов часов, полученные методом CIM из циркониевой керамики. Рис. 6. Установка селективного лазерного спекания, разработанная в Институте порошковой металлургии: а – общий вид; б – рабочая камера; в – технологическая платформа

1. Выпуск пороховой продукции в Республике Беларусь с разных заводов в 2007 г. Рис. 2. Выпуск продукции по разным видам пороховой продукции в РБ. на прочность соединения.Рис. 4. Экспериментальные образцы конических деталей узлов синхронизаторов коробок передач тракторов. Экспериментальные образцы корпусов часов, полученные методом CIM из циркониевой керамики. Рис. 6. Установка селективного лазерного спекания, разработанная в Институте порошковой металлургии: а – общий вид; б – рабочая камера; в – технологическая платформа

В стране, которая примерно на 40 процентов покрыта лесами и в которой сельское и лесное хозяйство являются основными отраслями промышленности, неудивительно, что большая часть промышленности порошковой металлургии Беларуси посвящена производству деталей для тяжелой техники, сельскохозяйственных и других машин. , которые могут быть развернуты внутри страны или проданы на экспорт.

Профессор Института порошковой металлургии Национальной академии наук Алексей Ильюшенко говорит, что в современной Беларуси существует 16 специализированных предприятий и объединений, занимающихся порошковой металлургией.

«Основные исследования и наибольший объем производства продукции сосредоточены в Минско-Молодеченском объединении порошковой металлургии. В 2007 году в Беларуси произведено и поставлено 2055 тонн строительной, триботехнической и электротехнической продукции».

Модернизация промышленности. В 2007–2008 гг. освоена технология горячего прессования пластифицированных порошковых смесей, применяется современная технология высокотемпературного спекания и упрочнения деталей из порошковых сталей. Агломерация развивает в Беларуси высокотехнологичное направление с внедрением селективного лазерного спекания металлических порошков.

В производство поставлены опытно-промышленные партии блок-колец ПМ для коробки передач трактора Беларус. Производственная технология была оптимизирована, чтобы свести к минимуму отделку после изготовления, и была доставлена первая партия интегрированных деталей конусного кольца. Также поставлена промышленная партия деталей для ручного инструмента.

Методология физического осаждения из паровой фазы в медеплавильной промышленности планируется внедрить в ближайшем будущем, заменив используемые в настоящее время гальванические методы.

Распространяя порошковые технологии, Беларусь развивает литье керамики под давлением и уже добилась определенных успехов. Поставлены опытные образцы деталей распределительной системы пневмопривода на основе оксида алюминия для тормозов грузовых автомобилей и изготовлены корпуса часов на основе оксида циркония методом керамического литья под давлением.

Основными направлениями ПМ в Беларуси являются:

- Детали к автотракторным и сельскохозяйственным машинам — диски фрикционные и накладки узлов трения; подшипники скольжения, шестерни и синхронизаторы;

- Детали электротехнические для коллекторов электрических машин, электрические щетки, электрические контакты, магнитотвердые и магнитомягкие ферриты и керамические изоляторы;

- Производство пористых изделий для фильтрации жидкостей, газов, расплавов металлов, теплообменников, шумоглушителей и противопожарных преград;

- Производство порошков для магнитотвердых и магнитомягких ферритов, бронз и специальных порошков для газового и термического напыления;

- Газотермические и ионно-вакуумные методы нанесения износостойких и коррозионно-стойких покрытий, а также декоративных покрытий;

- Производство алмазного инструмента.

Продукция 16 вышеперечисленных предприятий порошковой металлургии разнообразна и используется как для комплектации собственных сборочных цехов на более крупных предприятиях, так и для поставки другим потребителям (рис. 1). Более широко в стране используются изделия из порошков черных и цветных металлов, фрикционные композиции на стальных основах и изделия из ферритового порошка. Более 700 тонн строительных и антифрикционных изделий; около 1000 тонн изделий из ферритового порошка; в 2007 г. произведено более 200 тонн электротехнических изделий (таких как коллекторы для стартеров и электрические щетки) и более четырех тонн изделий из твердого сплава (рис. 2.)

Профессор Ильющенко: «Ряд технологических процессов, защищенных патентами Республики Беларусь и других стран, разработан и освоен в промышленных условиях специалистами Института порошковой металлургии совместно с Производственным республиканским унитарным республиканским производственным предприятием Молодеченского завода порошковой металлургии для изготовления детали из металлических порошков. Холодная штамповка спеченных деталей из черных и цветных металлических порошков, особенностью которой являются большие пластические изменения формы спеченного материала, сопровождающиеся его интенсивным уплотнением и упрочнением.

Холодная штамповка спеченных деталей из черных и цветных металлических порошков, особенностью которой являются большие пластические изменения формы спеченного материала, сопровождающиеся его интенсивным уплотнением и упрочнением.

«По данной технологии изготавливаются детали автомобильных стартеров, равноценные изделиям традиционной металлообработки. Разработанный метод спекания многокомпонентного фрикционного материала на стальных основах характеризуется более высокой эффективностью по сравнению с традиционными методами. Процесс широко используется в Производственном республиканском унитарном республиканском производственном предприятии на заводе ПМ в г. Молодечено и ГНИИ порошковой металлургии при изготовлении фрикционных дисков».

Технология припоя – спекания свободно насыпаемых фрикционных слоев на стальной основе без гальванического меднения представила, по существу, упрощенную технологию изготовления фрикционных дисков (рис. 3). Как и при традиционной пайке, соединяемые поверхности обрабатываются жидким раствором активного флюса для удаления окислов с поверхности основного слоя, а также для защиты соединяемых поверхностей от взаимодействия с окружающей средой, для снижения поверхностного натяжения и повышения растекаемости. жидких припоев. Разработанный состав – «флюс активный водный» – представляет собой смесь солей хлорида цинка, хлорида аммиака и хлорида меди. Его взаимодействие с железом приводит к образованию легкоплавкого хлорида железа. Активным восстановителем поверхностных оксидов является азотная и водородная атмосфера печи для спекания.

жидких припоев. Разработанный состав – «флюс активный водный» – представляет собой смесь солей хлорида цинка, хлорида аммиака и хлорида меди. Его взаимодействие с железом приводит к образованию легкоплавкого хлорида железа. Активным восстановителем поверхностных оксидов является азотная и водородная атмосфера печи для спекания.

Процесс припоя – спекания осуществляется путем пропускания дисков через ленточные печи. Последующие операции идентичны традиционной технологии

Прочность таких изделий, как фрикционные диски для тракторов, изготовленных по технологии, разработанной в Беларуси, удостоверяют испытаниями на изгиб, как показано на рисунке 3.

Как видно, прочность биметалла соединение высокое, изгиб на 180° не приводит к разделению припаянной металлокерамики и зачистки стального основания. Это основное требование к оперативному контролю качества прочности компаунда. Экспериментальные данные показали, что прочность напаянного фрикционного материала сталь 65Г МК-5 составляет 5,41–5,6 МПа, что на 10 % выше прочности соединения, полученного традиционным способом нанесения свободно насыпного слоя на омедненную основу.

Замена промежуточного слоя гальванической меди на медь PM повысила промежуточную прочность на 10–15 %. Эта комбинация оказалась дешевле и экологически безопаснее, так как процесс гальванического меднения подошел к концу. В ходе дальнейшей разработки фрикционный материал был дополнен твердым флюсом, что обеспечило дополнительное повышение экологичности и снижение затрат.

Весьма перспективен способ изготовления тяжелонагруженных подшипников скольжения с использованием пропитки стальных спеченных тел антифрикционными бронзовыми расплавами. Такие подшипники используются в шкворнях передней подвески самосвалов и грузовых автомобилей. Аналогичная технология применяется и при изготовлении биметаллических корпусов блоков аксиально-поршневых насосов и двигателей, рабочие поверхности которых покрыты антифрикционными порошковыми слоями.

Для проведения расчетов и отработки технологических процессов получения конструкции ПМ методом горячего прессования, свойств диффузионных и легированных порошков следующих составов: Дисталой АЭ + 0,6% С, используемых для изготовления блок-колец синхронизаторов для «Беларусь редукторы и Distaloy DC + 0,3%C для изготовления конусных колец для синхронизаторов. Порошок Densmix на основе Distaloy AE + 0,6% графита и 0,6% пластификатора DN 120 имеет следующий химический состав: железо – основа; молибден – 0,5%; никель – 4 %, медь – 15 %, графит – 0,3 %.

Порошок Densmix на основе Distaloy AE + 0,6% графита и 0,6% пластификатора DN 120 имеет следующий химический состав: железо – основа; молибден – 0,5%; никель – 4 %, медь – 15 %, графит – 0,3 %.

На основании анализа литературных данных и проведения экспериментальных исследований определены следующие основные свойства исследуемых материалов: текучесть порошков, насыпная плотность, кривая зависимости плотность-температура и давление прессования, упругость после воздействия, коэффициент Пуассона, модуль Юнга и предел текучести. С учетом полученных данных рассчитан оптимальный цикл термопрессования ступенчатых деталей типа кольца с прижимом и проведены эксперименты по отработке технологии получения блок-колец синхронизатора коробки передач трактора «Беларус». Общая плотность блочного кольцевого пресса, спрессованного из порошка Distaloy AE методом термопрессования, составила 7,2 – 7,25 г/см 9 .0225 3 . Усадка после спекания составила 0,5%. Установлено, что зуб блокирующего кольца после спекания имеет наибольшую плотность по сравнению с другими элементами. В то же время плотность зуба на вершине 7,31 г/см 3 ниже плотности у основания 7,37 г/см3. Кольцевая ступица также имеет неравномерное распределение плотности.

В то же время плотность зуба на вершине 7,31 г/см 3 ниже плотности у основания 7,37 г/см3. Кольцевая ступица также имеет неравномерное распределение плотности.

Исследовано влияние термопрессования, температуры и времени спекания на структуру материала, свойства и размеры конусных колец из порошка Дисталой АЭ с добавкой 0,6%С. (Рисунок 4) Если кольца блока синхронизаторов изготавливаются методами термопрессования рядом фирм, то попытка получить постоянно нагруженное конусное кольцо по этой технологии и в соответствии с нашими данными является первой.

Установлено, что размеры прессовок, полученных при термическом прессовании, увеличиваются на 0,1‒0,2%. После спекания при 1170°С в атмосфере азота и водорода они составляют 0,4% – 0,5%. Детали, спеченные при 11700С в течение часа, имеют более высокие механические свойства и удовлетворительную твердость (170 НВ) для последующей окончательной пластической деформации. Отжиг при 750 °С в течение двух часов и медленное охлаждение приводит к снижению твердости кольца до 140–160 HB. Калибровка для получения требуемых размеров должна производиться после отжига под давлением до 650 МПа.

Калибровка для получения требуемых размеров должна производиться после отжига под давлением до 650 МПа.

Задача получения изделий сложной формы, точных размеров и высокой плотности может быть решена с применением современных технологий и оборудования для литья под давлением из порошковых материалов.

Институт порошковой металлургии приобрел установку литья металлов и керамики (МИМ/КИМ) для исследования процессов литьевого формования изделий сложной формы из пластифицированных смесей металлических или керамических порошков с объемом детали до 100 см 3 , и не более давление литья до 100 МПа. Кроме того, исследователи изучают другие параметры, такие как нагрев бункера для гранул до температуры 150–200°C; усилие запирания литой формы 250 – 310 МПа; производительность до 20 циклов в час (не менее 3 кг в час). Первые образцы деталей – золотая пара пневмопривода автомобильных тормозов (рис. 5) и корпус часов (рис. 5а) были получены из пластифицированных керамических смесей Catamould.

Универсальная установка порошковой лазерной стереолитографии (селективного лазерного спекания) разработана и изготовлена Институтом порошковой металлургии. Он обладает набором уникальных технологических возможностей и большим исследовательским потенциалом (рис. 6).

Установка предназначена для получения твердых изделий сложной формы из металлических и полимерных порошков. Система производит детали высокой точности, и институт не жалеет средств на подготовку или маркетинг готовой продукции.

Установленное оборудование может работать как устройство лазерного спекания или использоваться для лазерного плавления. В первом случае поверхностное плавление частиц порошка в слоях и их объединение путем образования жидкометаллических контактных шейок позволяет в большинстве случаев пористо создавать изделия с заданными эксплуатационными свойствами при сохранении структуры и фазового состава исходного материала. Во втором случае используется полное плавление порошка в слое и получаются изделия практически с нулевой пористостью.

Установка предназначена для спекания широкого спектра материалов, температура плавления которых может различаться. Общие размеры паяльных изделий не превышают 50×200×200. Для спекания используют порошки, предпочтительно сферические, размером от 20 мкм до 400 мкм. Лазерное излучение фокусируется и направляется перпендикулярно плоскости спеченного слоя. Процесс селективного лазерного спекания происходит на вертикально движущейся технологической платформе с помощью линейного шагового привода. Платформа расположена в рабочей камере с защитной атмосферой. Доставка порций порошка на технологическую площадку и формирование слоев порошка заданной толщины осуществляется с помощью весов. Сканирование лазерного луча в горизонтальной плоскости по заданной траектории и наблюдение за зоной спекания с помощью видеосъемки производится с помощью оптической системы, установленной на двух взаимно перпендикулярно соединенных линейных шаговых приводах. Лазерное излучение генерируется генератором оптических квантов на основе монокристаллического алюмоиттриевого граната, легированного трехвалентным неодимом (YAG:Nd 3 +), работающий на длине волны 1064 нм (инфракрасное излучение) с частотой следования импульсов до 50 Гц.