Содержание

Базирование и базы в машиностроении

2. БАЗИРОВАНИЕ И БАЗЫ В МАШИНОСТРОЕНИИ

2.1 Основные понятия теории базирования

Для нормальной работы любой машины необходимо

определённое взаимное расположение её деталей и узлов. Определённое положение

должна занимать и сама заготовка на станке при её обработке. Определённость

положения детали или узла в изделии и заготовки на станке достигается

базированием (ориентировкой).

В общем случае базированием называется придание

заготовки или изделию требуемого положения относительно выбрано системы

координат.

При механической обработке деталей на металлорежущих

станках под базированием понимают придание заготовке или детали требуемого

положения относительно элементов станка, определяющих движение подач режущего

инструмента.

Теория базирования основывается на фундаментальных

представлениях о несвободной системе, изучаемых в теоретической механике.

Рассмотрим некоторые из них.

Свободное твёрдое тело имеет шесть степеней свободы:

три перемещения вдоль координатных осей Ox, Oy, Oz и

три поворота вокруг этих осей.

Если на движение точек твёрдого тела или механической

системы наложены ограничения геометрическими или кинематическими связями, то

такое тело или система называется свободным телом (системой). Таким образом

требуемое положение или движение твёрдого тела относительно выбранной системы

координат достигается наложением геометрических или кинематических связей. При

наложении геометрических связей на твёрдое тело, лишающих его трёх перемещений

вдоль координатных осей и трёх поворотов вокруг этих осей, тело становится

неподвижным в данной системе координат. Шесть связей, лишающих тело движения в

шести направлениях, могут быть созданы контактом соединяемых тел в шести

точках. В качестве примера рассмотрим базирование призматической заготовки в

приспособлении по трём координатным плоскостям: XOY(A), XOZ(B) и YOZ(C)

(рис. 2.1).

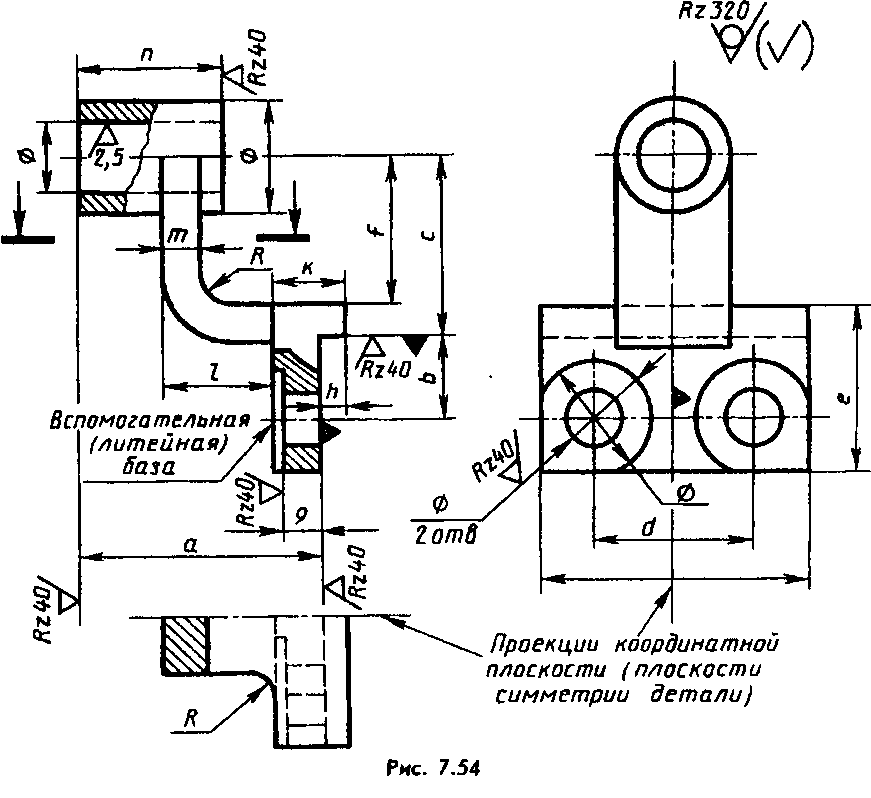

Для заданного ориентирования (базирования) заготовке

необходимо иметь: три контактные точки А1, А2, А3

в плоскости XOY(А), не лежащие на одной прямой; две точки В1

и В2 в плоскости XOZ(В) и одну точку С в плоскости YOZ(С).

Для фиксирования (закрепления) заготовки в

приспособлении необходимо преложить силу. Таким образом, процесс установки

заготовки в приспособлении или на станок состоит из базирования

(ориентирования) и закрепления, обеспечивающего неизменность положения

заготовки при её обработке.

Рис. 2.1. Базирование призматической детали

Базирование детали нельзя заменить её закреплением.

Если из шести опорных точек отсутствует одна или несколько, то у заготовки

остаётся одни или несколько степеней свободы. Это значит, что в направлении

отсутствующих опорных точек положение заготовки не определено и заменить

отсутствующие опорные точки закреплением с целью базирования нельзя.

Поверхность (сочетание поверхностей), линия или точка,

используемые для базирования, называют базой. Опорная точка символизирует одну

из связей заготовки (детали) с выбранной системой координат.

Для полной ориентации заготовки в приспособлении

необходимо и достаточно иметь шесть опорных точек, расположенных определённым

образом относительно базовых поверхностей заготовки (правило шести точек).

Технолог и конструктор по проектированию приспособлений при необходимости

полной ориентировки заготовки относительно всех трёх плоскостей прямоугольной

системы координат всегда руководствуется правилом шести точек. Если в

зависимости от служебного назначения деталь (узел) должна иметь определённое

число степеней свободы, то соответствующее число степеней связи снимается.

Расположение опорных точек на базах заготовки (детали)

и есть схема базирования.

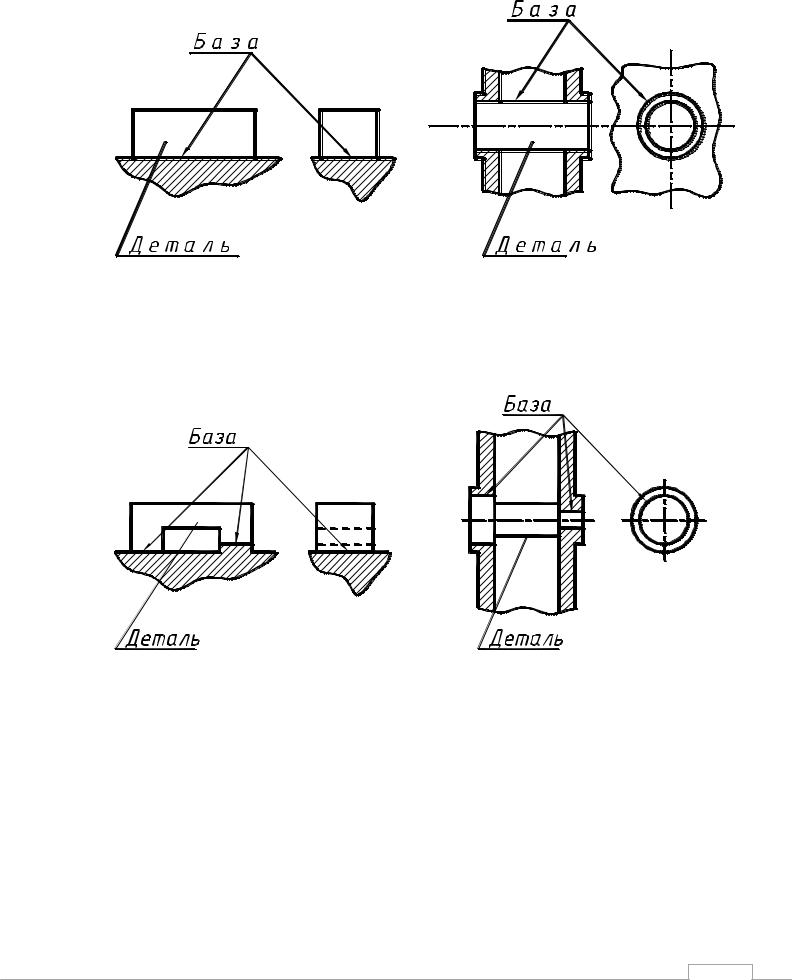

Для условного изображения опорных точек приняты

следующие знаки _/\_-опорные точки в виде спереди и сбоку детали; -♦- — опорные

точки на виде сверху детали (в плане).

2.2. Классификация поверхностей и баз

Классификация поверхностей. Всё многообразие поверхностей деталей и машин можно

разделить на три группы: рабочие, базовые и свободные поверхности.

Рабочие поверхности – поверхности, при помощи которых определяется положение данной детали

в изделии или заготовки на станке, например ёлочный или трапецеидальный

профили замков лопаток ГТД, опорные поверхности вала и др.

Базовые поверхности – поверхности, при помощи которых определяется положение данной детали

в изделии или заготовки на станке, например елочный и трапециедальный профили

замков лопаток ГТД, опорные поверхности вала и др.

Свободные поверхности – поверхности, не соприкасающиеся с поверхностями

других деталей и не имеющие прямого функционального назначения.

Рабочие и базовые поверхности имеют более высокую

точность и малую шероховатость поверхности, они определяют выбор методов

обработки и их последовательность при изготовлении детали.

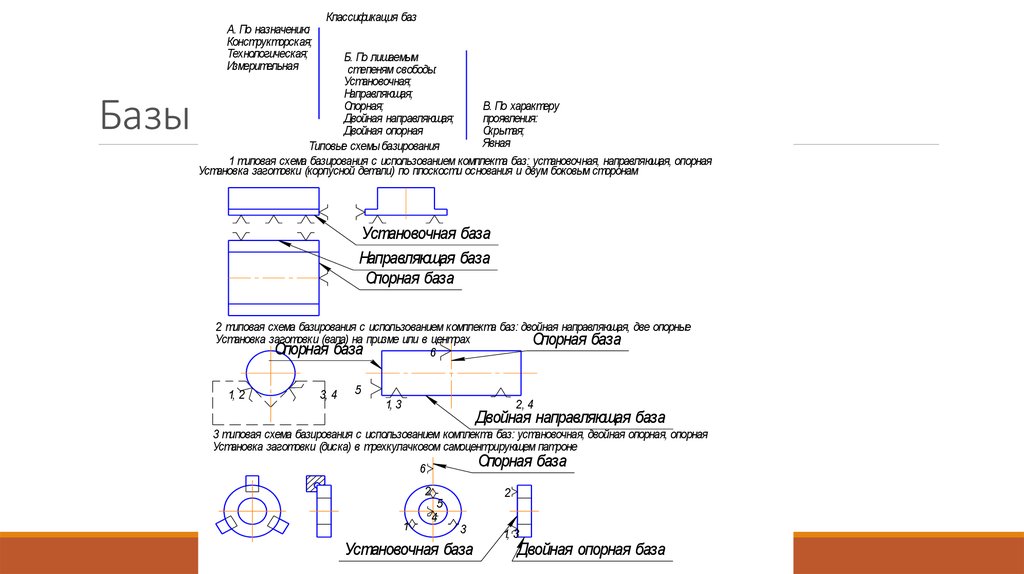

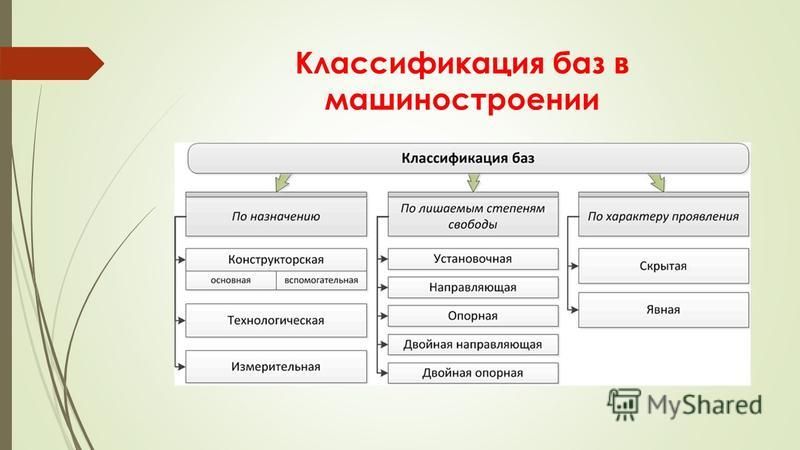

Классификация баз. Существует несколько признаков для классификации баз: 1) по

назначению, 2) лишаемым степеням свободы и 3) характеру проявления баз.

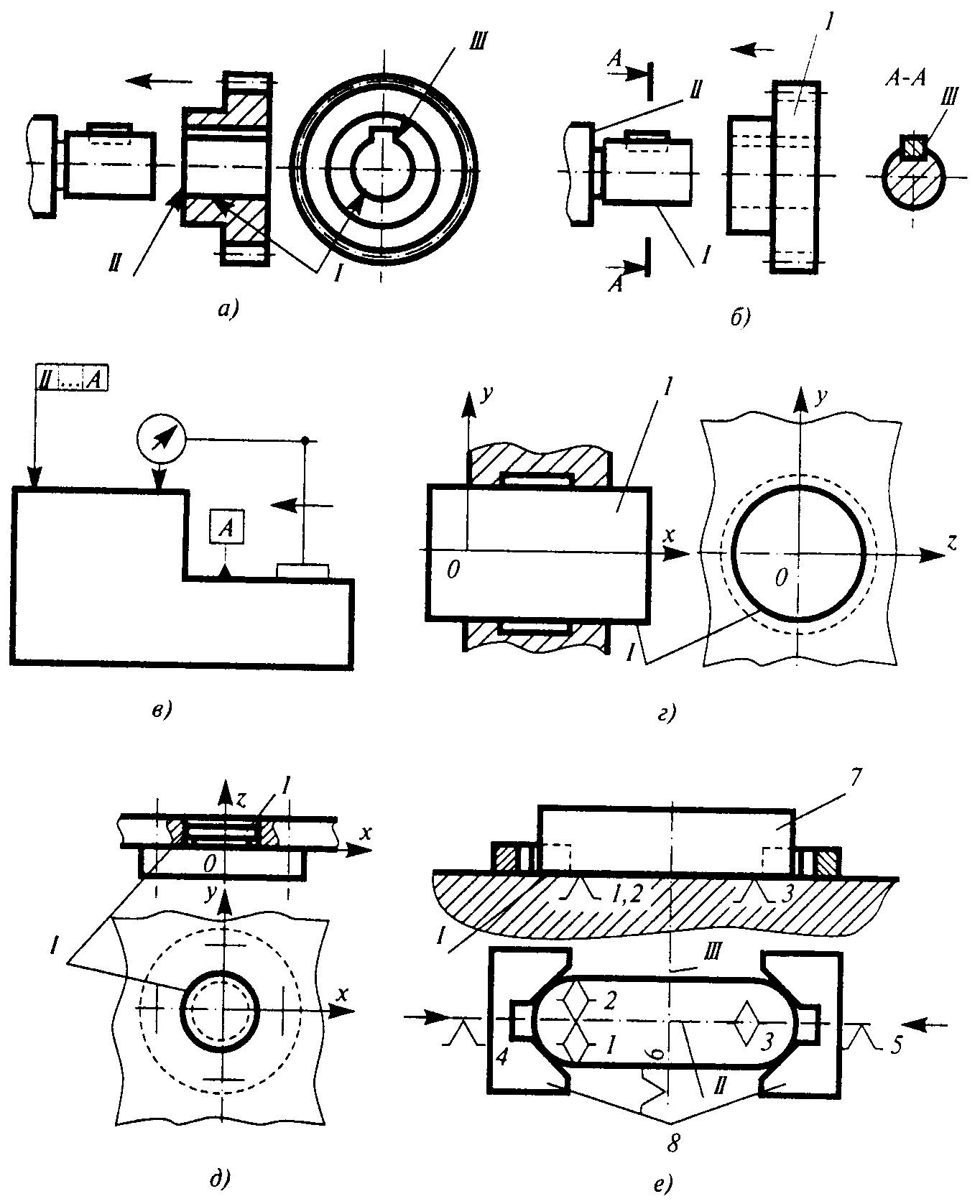

1) Классификация баз по назначению. Базирование

необходимо для всех стадий создания изделия: конструирование, изготовление и

измерение. Отсюда вытекает необходимость разделения аз по назначению на три

вида: конструкторские, технологические и измерительные.

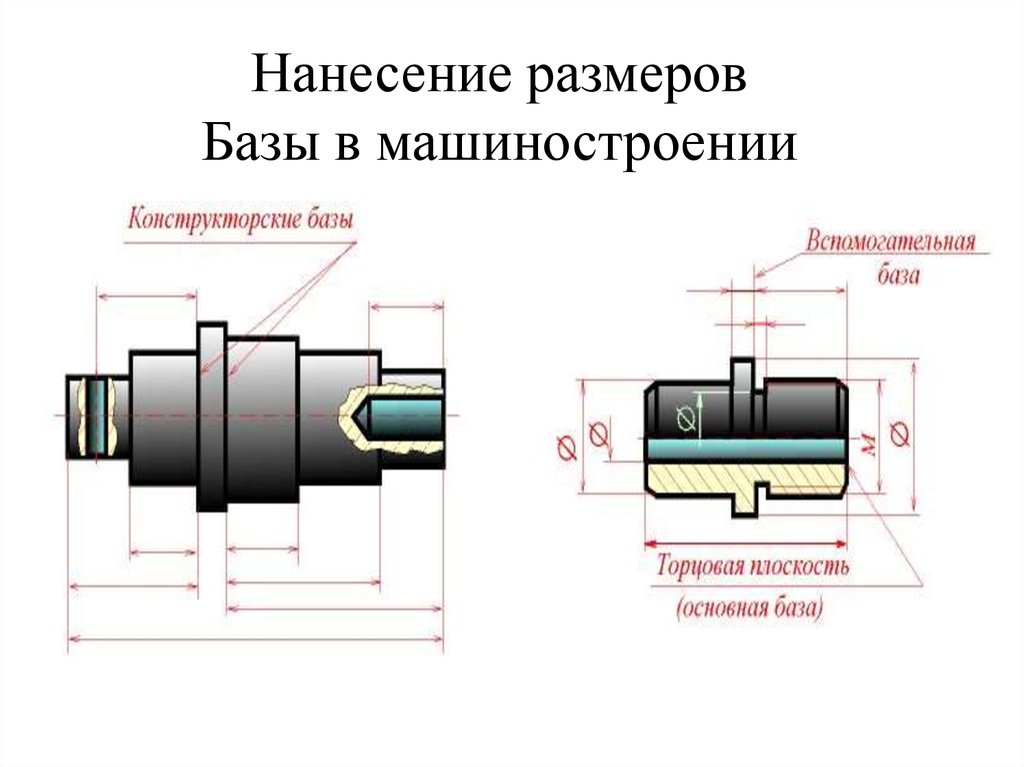

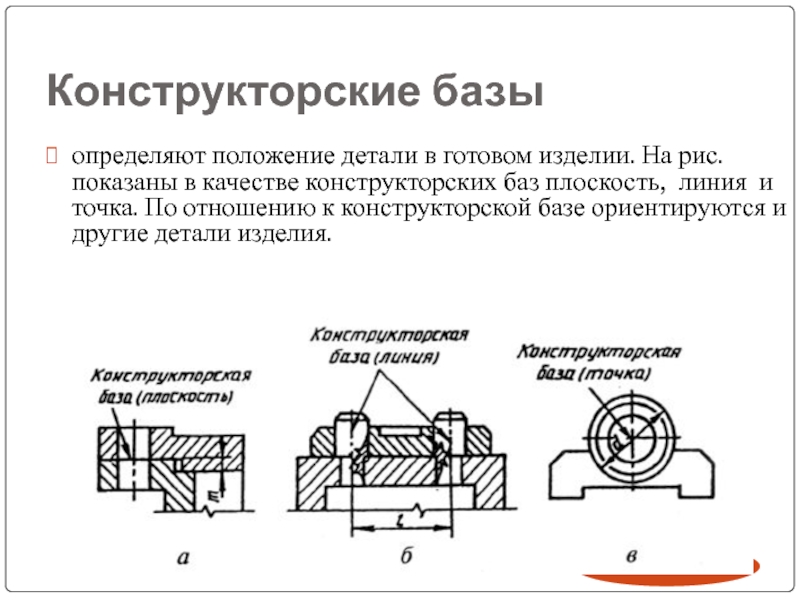

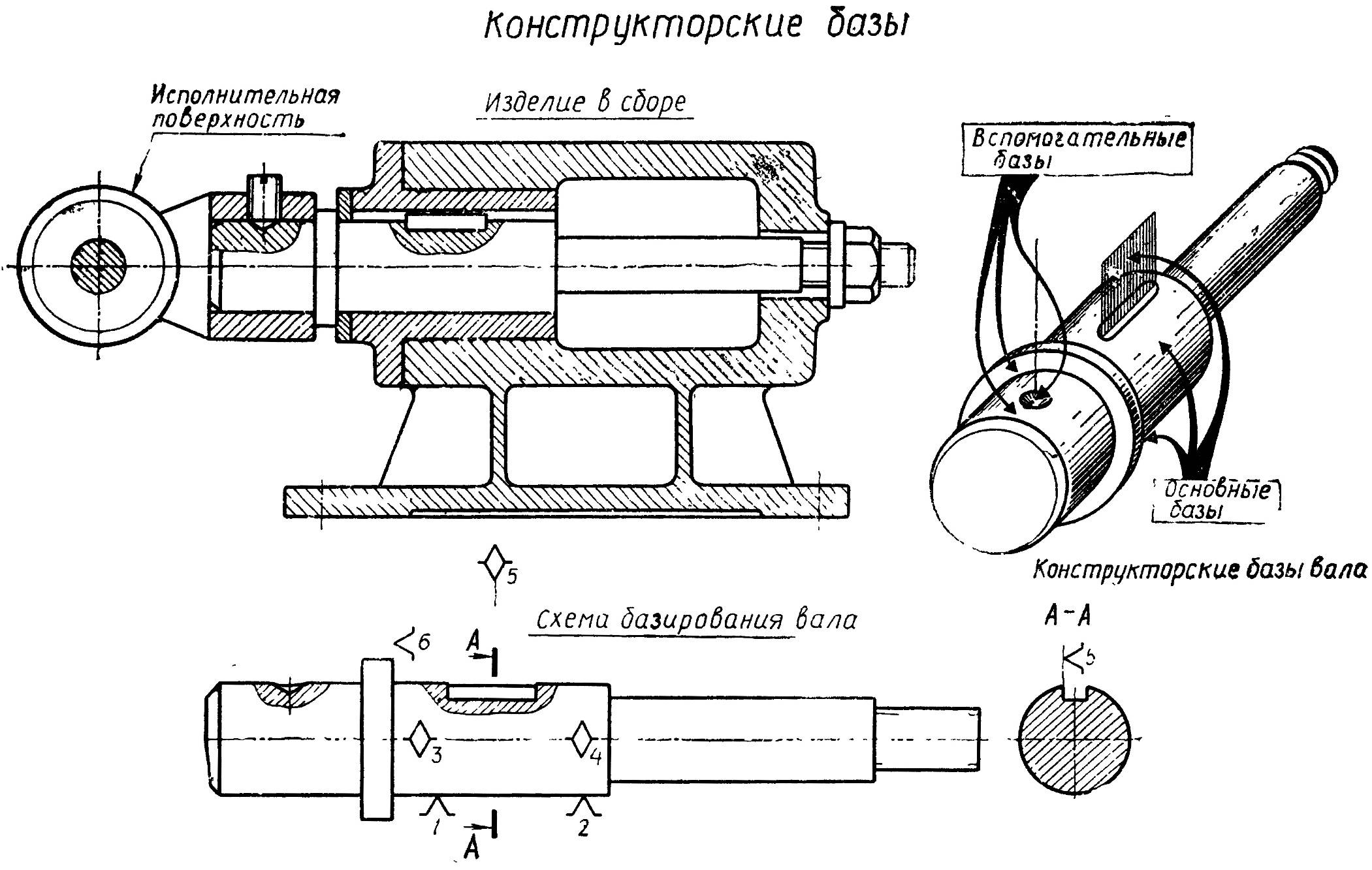

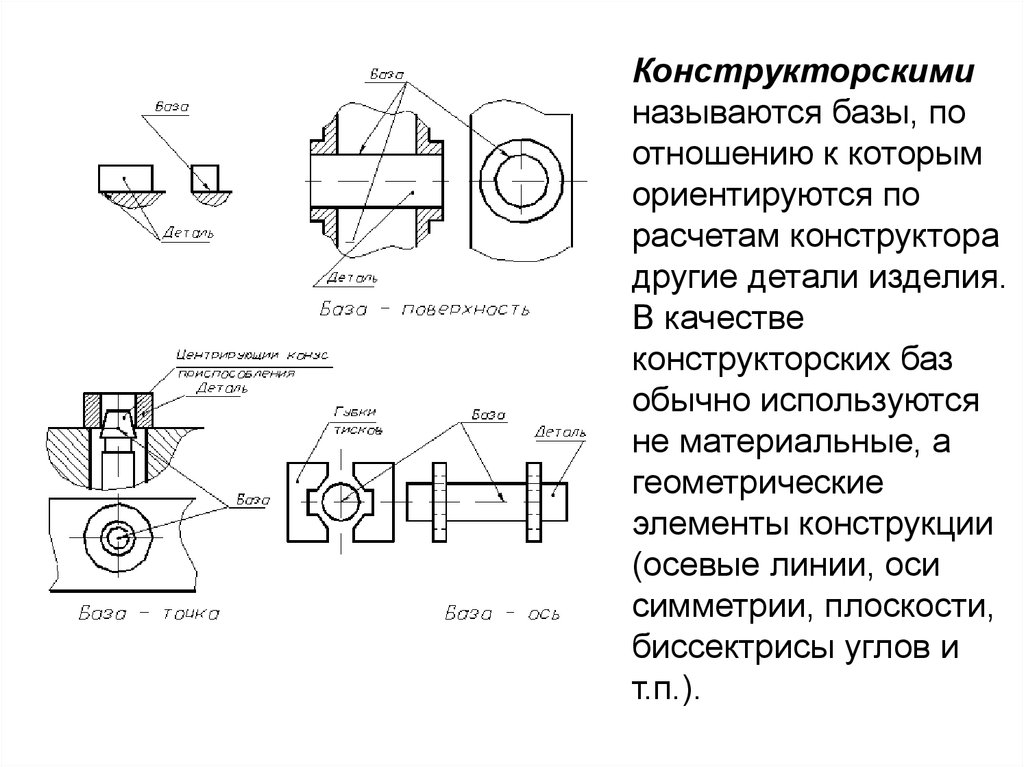

Конструкторская база – поверхность, линия или точка, используемые конструктором для

определения положения детали или узла в изделии. Конструкторские базы бывают

основные и вспомогательные.

Основная база

– это конструкторская база, принадлежащая данной детали или узлу и используемая

для определения присоединяемой к ним детали или узла.

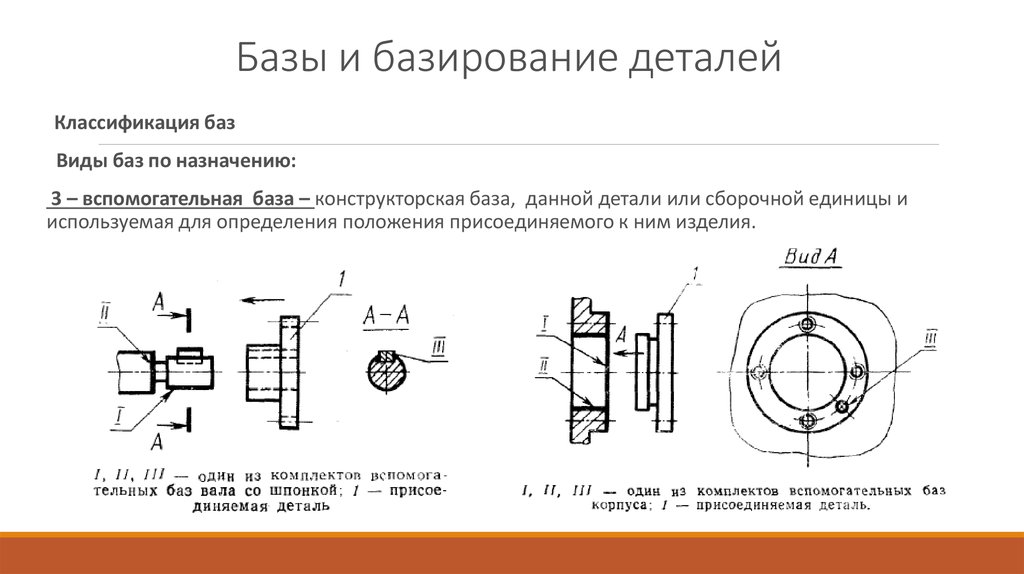

Вспомогательная конструкторская база – это база, принадлежащая данной детали или узлу и

используемая для определения присоединяемой к ним детали или узла.

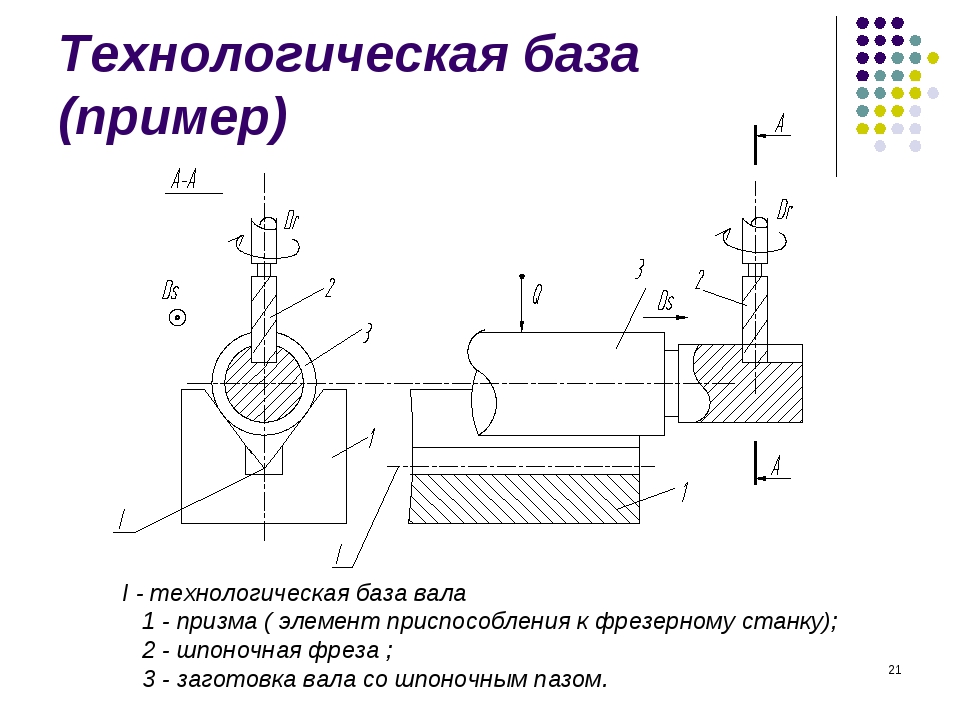

Технологическая база – поверхность или образующая поверхности, используемые для определения

положения заготовки или узла в процессе изготовления или ремонта.

Технологическая база выбирается при проектировании технологического процесса.

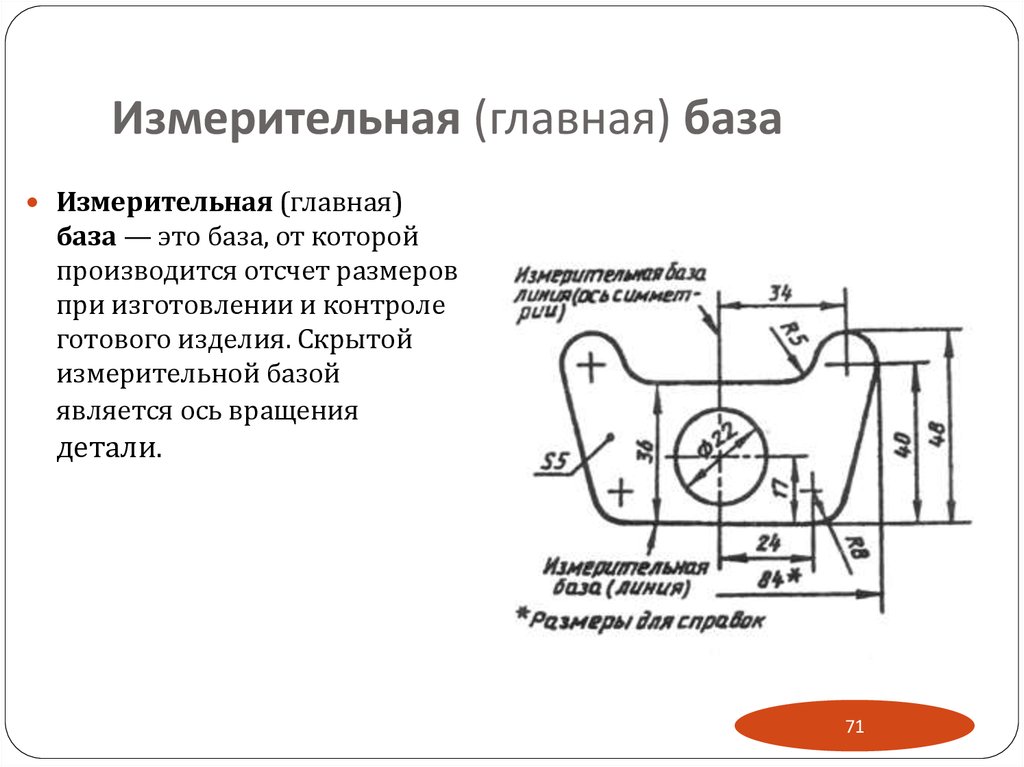

Измерительная база – поверхность, образующая или точка поверхности, относительно которой

проверяется положение обработанной поверхности, т.е. проверяемой операционный

размер.

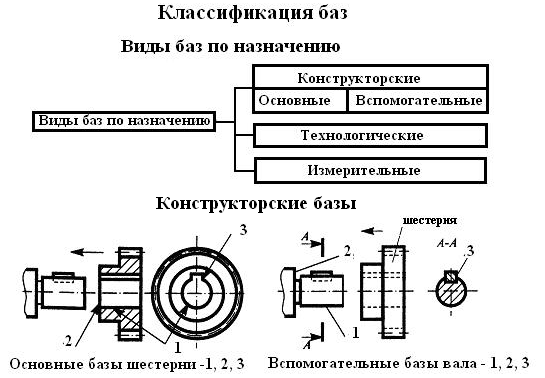

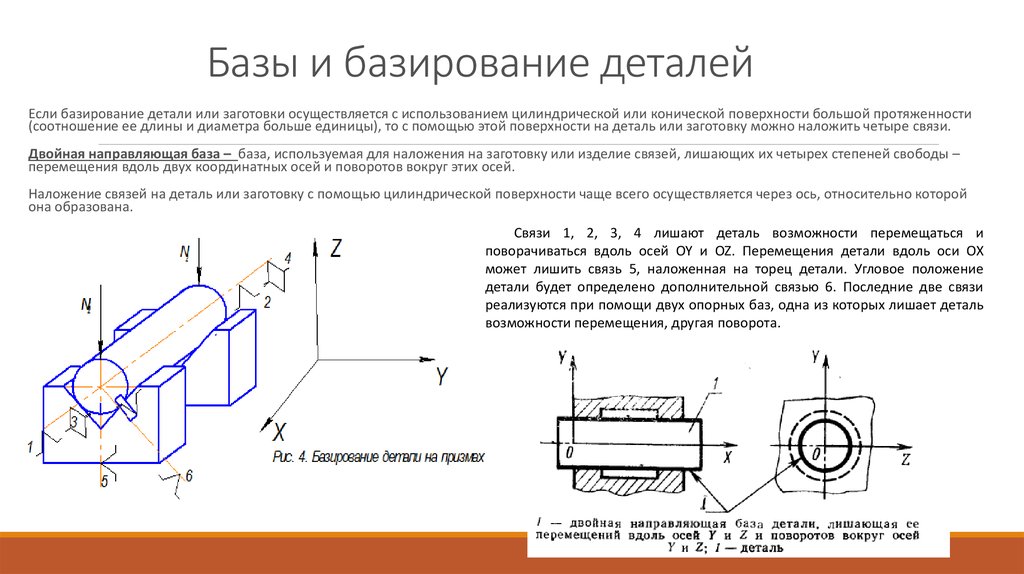

2) Классификация баз по лишаемым степеням свободы.

По лишаемым степеням свободы размечают установочные, направляющие опорные базы

(рис. 2.2).

Базирование и базы в машиностроении

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

• 3 Базирование и базы в

машиностроении.

• 1 Методы обработки заготовок.

• 2 Конструкторские, технологические, сборочные и

контрольные базы.

• 3 Выбор баз, принципы постоянства и совмещения

баз.

• 4 Погрешности установки.

• 1 Методы обработки заготовок

1 При обработке заготовок применяют следующие методы:

1) резание лезвийным и абразивным инструментом,

2) поверхностно-пластическое деформирование,

3) электрофизический

4) электрохимический

5) тепловые методы

Виды обработки:

1. Обдирка, используется для крупных заготовок 16 – 18 квалитета

Обдирка, используется для крупных заготовок 16 – 18 квалитета

точности при Ra>100 мкм.

2. Черновая обработка, используется либо после обдирки, либо для

штамповочных или литых деталей 15 квалитета точности. Достигается

при этом 12 – 16 квалитеты и Ra= 100…25 мкм.

3. Получистовая обработка, для заготовок с повышенным требованием к

точности (уменьшается операционный припуск и увеличивается

количество операций). Точность достигается 11 – 12 квалитета и Ra=

50…12,5 мкм.

4. Чистовая обработка, применяется как окончательный вид обработки.

Если заданная точность укладывается в точность обработки. Достигается

точность 8 – 11 квалитета и Ra= 12,5…2,5 мкм.

5. Тонкая обработка – окончательно формирует высокую точность

поверхности. Малая подача и припуск. Ra= 2,5…0,63 мкм. Точность от

предыдущего и выше.

6. Отделочная (финишная), используется для получения заданной

шероховатости поверхности. На точность влияние не оказывает.

Выполняется в пределах допуска предшествующей обработки. Ra=

Ra=

0,63…0,16 мкм.

•2 Конструкторские, технологические, сборочные и

контрольные базы.

Базирование – придание заготовке или изделию требуемого положения

относительно выбранной системы координат.

База – поверхность или выполняющее ту же функцию сочетание

поверхностей, ось или точка, принадлежащие заготовке и используемые для

базирования.

Комплект баз – совокупность трех баз, образующих систему координат в

заготовке.

Правило шести точек: шесть связей лишают тело возможности двигаться в

шести направлениях.

Опорная точка – точка, символизирующая одну из связей заготовки с

выбранной системой координат.

Схема базирования – схема расположения опорных точек на базах.

Проектная база – база, выбранная при проектировании изделия, техпроцесс

изготовления или ремонта изделия.

1,2,3,4,5,6 – опорные точки,

I,II,III – базы,

Рисунок 3.1 – Базирование призматической детали.

Конструкторская база – используется для определения положения

детали в изделии.

а) основная – для определения положения детали.

б) вспомогательная – для определения положения присоединяемой

детали.

Технологическая база – для определения положения заготовки или

изделия при изготовлении или ремонте.

Измерительная база – для определения относительного положения

заготовки и средств измерения.

Опорная база – лишает одной степени свободы, перемещения вдоль

оси или поворота вокруг оси.

Установочная база – для наложения связей, лишающих заготовку

трех степеней свободы. Выбирается поверхность с наибольшими

размерами, обеспечивающими устойчивое положение детали (не

обязательно нижнее горизонтальное положение).

Скрытая база – база в виде воображаемой плоскости, оси или точки

(геометрическая ось или ось вращения вала, колеса и т. д.).

Явная база – база в виде реальной плоскости.

3. Основные принципы выбора первоначальных баз:

1. они используются только для выполнения первой операции

(поэтому применяют необрабатываемые поверхности в качестве

первоначальных баз).

2. должны быть простыми, правильной геометрической формы, с

наименьшей шероховатостью, обеспечивать устойчивое положение

детали.

3. при выполнении первой операции припуск распределяется между

обрабатываемыми поверхностями.

Замечание: после первой операции устанавливают технологические

базы (уже обработанные поверхности) для последующей обработки.

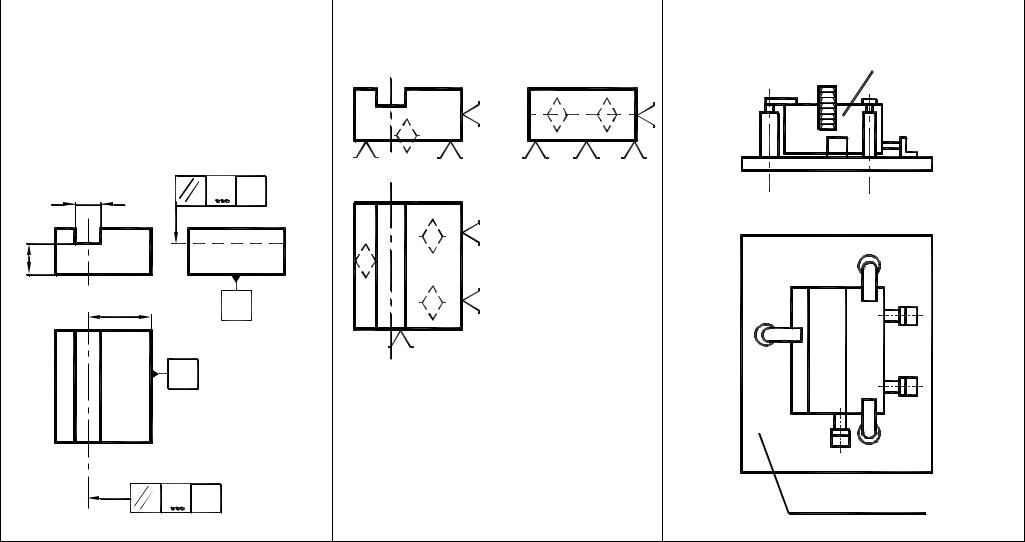

Принцип совмещения баз: в качестве технологических баз

принимают поверхности, которые являются одновременно

конструкторскими и измерительными.

Необходимо обработать (профрезеровать) паз на глубину а±d.

Рисунок 2.3 – Выбор опорной и измерительной баз

Б – опорная точка,

А – измерительная база.

1) Правильно, если измерять глубину паза от поверхности Б, тогда

поверхность Б является опорной и измерительной базой.

2) Неправильно измерять паз а от поверхности А. Это ведет к

снижению точности измерения, т. к. на допуск размера а кроме

погрешности настройки также оказывает влияние колебание размера

В, связывающего установочную (опорную) базу и измерительную базу.

Принцип постоянства баз в том, что для выполнения всех операций

обработки используются одни и те же базы. Смена баз

сопровождается появлением погрешности установки. Смена

технологических баз может происходить из-за дефектов баз, а также

из-за усложнения техпроцесса.

• 4 Погрешности установки

Установка – это базирование и закрепление заготовки или изделия.

Закрепление – это приложение сил или пары сил к заготовке для

обеспечения постоянства ее положения, достигнутого при

базировании.

Погрешность установки – это отклонение фактически достигнутого

положения заготовки или изделия от требуемого.

∆у=∆з+∆б+∆пр,

где ∆у – погрешность установки,

∆з – погрешность закрепления,

∆б – погрешность базирования,

∆пр – погрешность приспособления.

∆з под действием сил зажима происходит деформация в стыке

“технологическая база – установочные элементы”. Деформация может

быть определена эмпирической формуле:

• y=CQm,

где С – коэффициент, зависящий от качества обработки поверхности и

марки материала,

Q – сила, приходящаяся на опору приспособления,

m – степень; 0,3…0,5.

•Рисунок 2.4 – Деформация от сил закрепления

∆пр определяется геометрическими погрешностями приспособления,

изнашиванием рабочих поверхностей и неправильной установкой.

English

Русский

Правила

Машиностроение | Проектирование, производство и автоматизация

- Ключевые сотрудники:

- Эмануэль Сведенборг

Ричард Тревитик

Изамбард Кингдом Брюнель

Рон Тумер

Урсула Бернс

- Связанные темы:

- машиностроение

См. весь соответствующий контент →

Машиностроение , отрасль машиностроения, связанная с проектированием, производством, установкой и эксплуатацией двигателей и машин, а также с производственными процессами. Это особенно связано с силами и движением.

История

Изобретение паровой машины во второй половине 18-го века, обеспечившей ключевой источник энергии для промышленной революции, дало огромный импульс развитию машин всех типов. В результате была разработана новая крупная инженерная классификация инструментов и машин, получившая официальное признание в 1847 г. при основании Института инженеров-механиков в Бирмингеме, англ.

при основании Института инженеров-механиков в Бирмингеме, англ.

Еще от Британника

история техники: механические устройства

Машиностроение превратилось из практики механика в искусство, основанное в основном на пробах и ошибках, до применения профессиональным инженером научного метода в исследованиях, проектировании и производстве. Потребность в повышении эффективности постоянно повышает качество работы, ожидаемое от инженера-механика, и требует более высокого уровня образования и подготовки.

Машиностроительные функции

Можно назвать четыре функции инженера-механика, общие для всех отраслей машиностроения. Во-первых, это понимание и работа с основами механики. К ним относятся динамика, касающаяся отношения между силами и движением, например, в вибрации; автоматический контроль; термодинамика, занимающаяся отношениями между различными формами тепла, энергии и мощности; поток жидкости; теплопередача; смазка; и свойства материалов.

Во-вторых, это последовательность исследований, проектирования и разработки. Эта функция пытается внести изменения, необходимые для удовлетворения текущих и будущих потребностей. Такая работа требует ясного понимания науки о механике, способности анализировать сложную систему на ее основные факторы и оригинальности синтезировать и изобретать.

В-третьих, это производство продуктов и энергии, которое включает в себя планирование, эксплуатацию и техническое обслуживание. Цель состоит в том, чтобы получить максимальную отдачу при минимальных инвестициях и затратах, сохраняя или повышая долгосрочную жизнеспособность и репутацию предприятия или учреждения.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подписаться сейчас

В-четвертых, это координирующая функция инженера-механика, включая управление, консультирование и, в некоторых случаях, маркетинг.

В этих функциях существует давняя тенденция к использованию научных методов вместо традиционных или интуитивных. Исследование операций, разработка стоимости и PABLA (анализ проблем с помощью логического подхода) — типичные названия таких рационализированных подходов. Однако творчество нельзя рационализировать. Способность сделать важный и неожиданный шаг, открывающий новые решения, остается в машиностроении, как и везде, во многом личной и спонтанной характеристикой.

Исследование операций, разработка стоимости и PABLA (анализ проблем с помощью логического подхода) — типичные названия таких рационализированных подходов. Однако творчество нельзя рационализировать. Способность сделать важный и неожиданный шаг, открывающий новые решения, остается в машиностроении, как и везде, во многом личной и спонтанной характеристикой.

Отрасли машиностроения

Разработка машин для производства товаров

Посмотрите, как мехатроника помогает инженерам создавать высокотехнологичные продукты, такие как промышленные роботы

Посмотреть все видео к этой статье

Высокий уровень жизни в развитых странах во многом обязан машиностроению. Инженер-механик изобретает машины для производства товаров и разрабатывает станки с возрастающей точностью и сложностью для создания машин.

Основными направлениями развития машин были увеличение скорости работы для получения высокой производительности, повышение точности для получения качества и экономии продукта, а также минимизация эксплуатационных расходов. Эти три требования привели к развитию сложных систем управления.

Эти три требования привели к развитию сложных систем управления.

Наиболее успешным производственным оборудованием является то, в котором механическая конструкция машины тесно интегрирована с системой управления. Современная передаточная (конвейерная) линия изготовления автомобильных двигателей — наглядный пример механизации сложного ряда производственных процессов. Ведутся разработки для дальнейшей автоматизации производственного оборудования с использованием компьютеров для хранения и обработки огромного количества данных, необходимых для производства различных компонентов с помощью небольшого количества универсальных станков.

Разработка машин для производства энергии

Паровая машина стала первым практическим средством выработки энергии из тепла в дополнение к старым источникам энергии из мышц, ветра и воды. Одной из первых задач новой профессии машиностроения было повышение теплового КПД и мощности; это было сделано в основном за счет разработки паровой турбины и связанных с ней больших паровых котлов. В 20 веке наблюдался постоянный быстрый рост мощности турбин для привода электрогенераторов, а также неуклонный рост теплового КПД и снижение капитальных затрат на киловатт крупных электростанций. Наконец, инженеры-механики овладели ресурсом ядерной энергии, применение которой потребовало исключительного уровня надежности и безопасности, связанного с решением совершенно новых задач (см. ядерную технику).

В 20 веке наблюдался постоянный быстрый рост мощности турбин для привода электрогенераторов, а также неуклонный рост теплового КПД и снижение капитальных затрат на киловатт крупных электростанций. Наконец, инженеры-механики овладели ресурсом ядерной энергии, применение которой потребовало исключительного уровня надежности и безопасности, связанного с решением совершенно новых задач (см. ядерную технику).

Инженер-механик также отвечает за гораздо меньшие по размеру двигатели внутреннего сгорания, как поршневые (бензиновые и дизельные), так и роторные (газотурбинные и Ванкеля) двигатели, которые широко используются на транспорте. В области транспорта в целом, в воздухе и космосе, а также на суше и на море, инженер-механик создал оборудование и силовую установку, все больше сотрудничая с инженером-электриком, особенно в разработке подходящих систем управления.

Разработка боевого оружия

Навыки, применяемые инженером-механиком на войне, аналогичны навыкам, необходимым в гражданских приложениях, хотя их цель состоит в том, чтобы увеличить разрушительную силу, а не повысить творческую эффективность. Однако требования войны направили огромные ресурсы в технические области и привели к разработкам, которые принесут огромную пользу в мирное время. Яркими примерами являются реактивные самолеты и ядерные реакторы.

Однако требования войны направили огромные ресурсы в технические области и привели к разработкам, которые принесут огромную пользу в мирное время. Яркими примерами являются реактивные самолеты и ядерные реакторы.

Самые ранние усилия инженеров-механиков были направлены на контроль окружающей среды путем осушения и орошения земли и вентиляции шахт. Охлаждение и кондиционирование воздуха являются примерами использования современных механических устройств для управления окружающей средой.

Многие продукты машиностроения вместе с технологическими разработками в других областях вызывают шум, загрязнение воды и воздуха, а также запустение земли и пейзажей. Скорость производства как товаров, так и энергии растет так быстро, что регенерация естественными силами уже не поспевает за ними. Быстро развивающейся областью для инженеров-механиков и других специалистов является контроль окружающей среды, включающий разработку машин и процессов, которые будут производить меньше загрязняющих веществ, а также нового оборудования и методов, которые могут уменьшить или удалить уже образовавшееся загрязнение.

Джон Флитвуд Бейкер, барон Бейкер

Питер МакГрегор Росс

Редакторы Encyclopaedia Britannica

Машиностроение • Академия ВВС США

ВОЗМОЖНЫЕ ДОЛЖНОСТИ

В ВВС

| Вне ВВС

|

Для отличников аспирантура может быть вариантом в качестве первого назначения в ВВС, либо путем получения престижной национальной стипендии, такой как стипендии Гуггенхайма, Герца или Родса. Лучшие кадеты также могут посещать программы медицинской школы или стать будущими преподавателями Академии!

Лучшие кадеты также могут посещать программы медицинской школы или стать будущими преподавателями Академии!

ПРИМЕРЫ КУРСОВ

- Преобразование энергии

- Устойчивая энергетика

- Анализ автомобильных систем для инженера

- Аэрокосмические композитные материалы

РЕКОМЕНДУЕМАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ КУРСА

| 4-й ГОД (ПЕРВЫЙ КЛАСС) | 3-Й КЛАСС (ВТОРОЙ ГОД) | 2-Й КЛАСС (ЮНИОР) | 1-ГО КЛАССА (СТАРШИЙ) |

|---|---|---|---|

| Языковой 1 Beh Sci 110 Английский 111 Математика 141 Информатика 110 Язык 2 Химия 100 История 100 Математика 142 Физика 110 Лидерство 100 | Comp Sci 206 Math 243 English 211 Engr Mech 220 Econ 201 Physics 215 Mech Engr 330 Math 245 Pol Sci 211 MSS 251 ЕЭК 315 Лидерство 200 | Механик 305 Механика 320 Механика 312 Adv Math Option Аэротехника 315 Soc Sci 311 Механика 325 Механика 341 Механика Вариант I Право 220 Adv SocioCultural Opt Математика 356 Лидерство 300 | Механик 491 Механика 350 Механика 460 Механика Вариант II Механика Вариант III Астро Инженер 310 Механика 492 Механика 370 901 44 Mech Engr Option IV История 300 Philos 310 Лидерство 400 |

Чтобы ознакомиться с полными программными требованиями и описаниями курсов, загрузите текущий Справочник по курсу обучения.

ПРОВЕРКА И ПЕРЕДАЧА ЗАЧЁТОВ

EM 220, EM 320, EM 330

ЧАСТО ИСПОЛЬЗУЕМЫЕ ФОРМЫ И ИНСТРУМЕНТЫ

Факультет инженерной механики SharePoint

Регистратор Академии SharePoint

ИНФОРМАЦИЯ ОБ АККРЕДИТАЦИИ

Степень инженера-механика аккредитована Инженерной аккредитацией. Комиссия АВЕТ.

Чтобы обеспечить успех наших выпускников, мы готовим их к достижению следующих образовательных целей программы в течение двух-пяти лет после выпуска:

- Признание успешными офицерами ВВС путем демонстрации их способностей:

- Быстро приобрести необходимые знания

- Эффективно руководить другими

- Применять этические и моральные нормы

- Повышение производительности подразделения за счет применения организационных навыков

- Принимать правильные решения на основе критического мышления

- Общайтесь эффективно

- Отбор для профессионального обучения в соответствии с графиком или досрочно, а также для выполнения заданий повышенной ответственности

- Продемонстрированная способность решать технические проблемы ВВС

- Успех в непрерывном образовании

Эти цели оцениваются с помощью результатов учащихся — навыков, знаний и поведения, которые учащиеся должны приобрести до выпуска. Результаты этой программы:

Результаты этой программы:

- Способность выявлять, формулировать и решать сложные инженерные проблемы, применяя принципы инженерии, естественных наук и математики

- Способность применять инженерный дизайн для создания решений, отвечающих конкретным потребностям с учетом общественного здравоохранения, безопасности и благополучия, а также глобальных, культурных, социальных, экологических и экономических факторов

- Способность эффективно общаться с различными аудиториями

- Способность признавать этическую и профессиональную ответственность в инженерных ситуациях и делать обоснованные суждения, которые должны учитывать влияние инженерных решений в глобальном, экономическом, экологическом и социальном контекстах

- Способность эффективно работать в команде, члены которой вместе обеспечивают лидерство, создают совместную и инклюзивную среду, устанавливают цели, планируют задачи и достигают целей

- Способность разрабатывать и проводить соответствующие эксперименты, анализировать и интерпретировать данные, а также использовать инженерную оценку для получения выводов

- Способность приобретать и применять новые знания по мере необходимости, используя соответствующие стратегии обучения.

Машиностроение Данные о зачислении и выпуске

| Год | 4° | 3° | 2° | 1° | Всего бакалавров | степени присвоено |

|---|---|---|---|---|---|---|

| 2014/15 | 21 | 20 | 41 | 30 | 112 | 30 |

| 2015/16 | 24 | 32 | 23 | 41 | 120 | 41 |

| 2016/17 | 36 | 21 | 27 | 22 | 106 | 22 |

| 2017/18 | 37 | 36 | 21 | 27 | 121 | 27 |

| 2018/19 | 33 | 37 | 36 | 21 | 127 | 21 |

| 2019/20* | 33 | 37 | 36 | 106 |

*Текущие номера учебного года по состоянию на август 2019 г.