Содержание

Автоматизация отдельных участков завода

Автоматизация отдельных участков завода

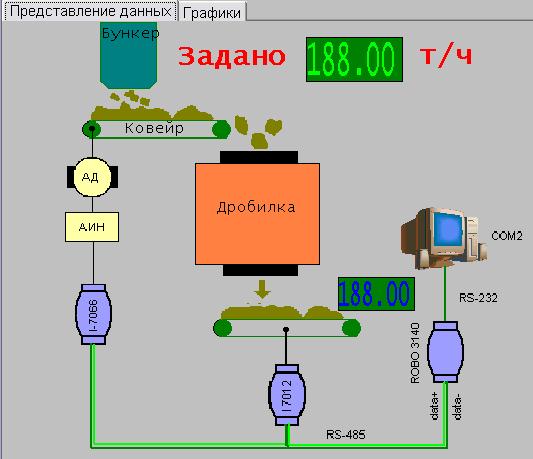

Автоматизация приемных и питающих устройств дробилок

Приемные устройства (бункера) обеспечивают равномерную подачу исходного материала в производство и, несмотря на свою кажущуюся простоту, являются одними из важнейших технологических узлов, от надежности работы которых зависит работа всего потока завода. Известно, что большая часть простоев технологического потока связана с неудовлетворительной работой приемного бункера. Правильное питание нарушается при поступлении в приемные бункера влажного материала с загрязняющими примесями или смерзшимися кусками. Нормальную работу питающих устройств нарушают попадающиеся в материале негабаритные куски, удаление которых из приемных бункеров связано с простоями оборудования. В случае загрузки материала в приемные бункера автосамосвалами последние взвешивают на ленточных весах с пультом вторичных приборов, который предназначен для дистанционной передачи суммарного веса автомашин, учета количества взвешенных машин и выдачи результатов взвешивания в виде общей суммы и в отдельности по каждой из машин.

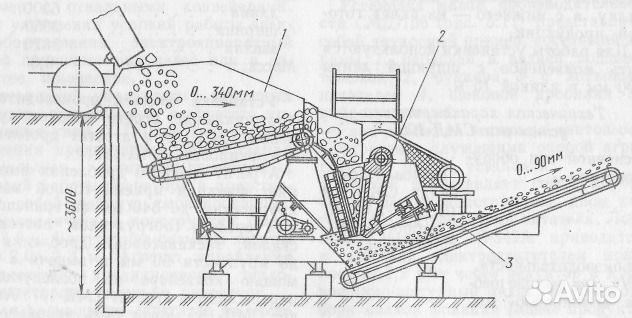

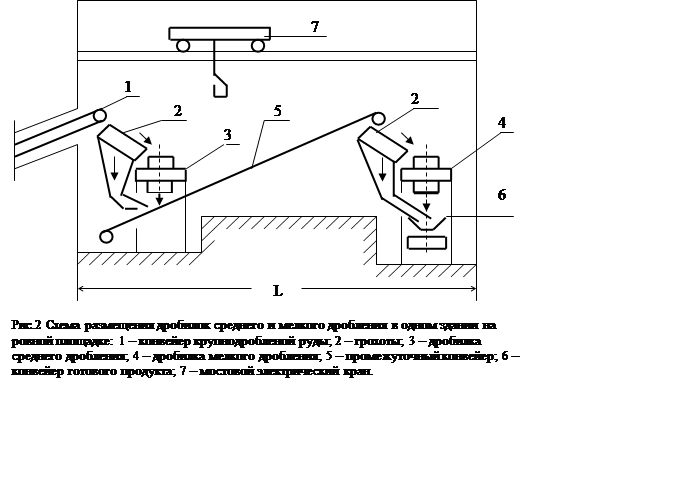

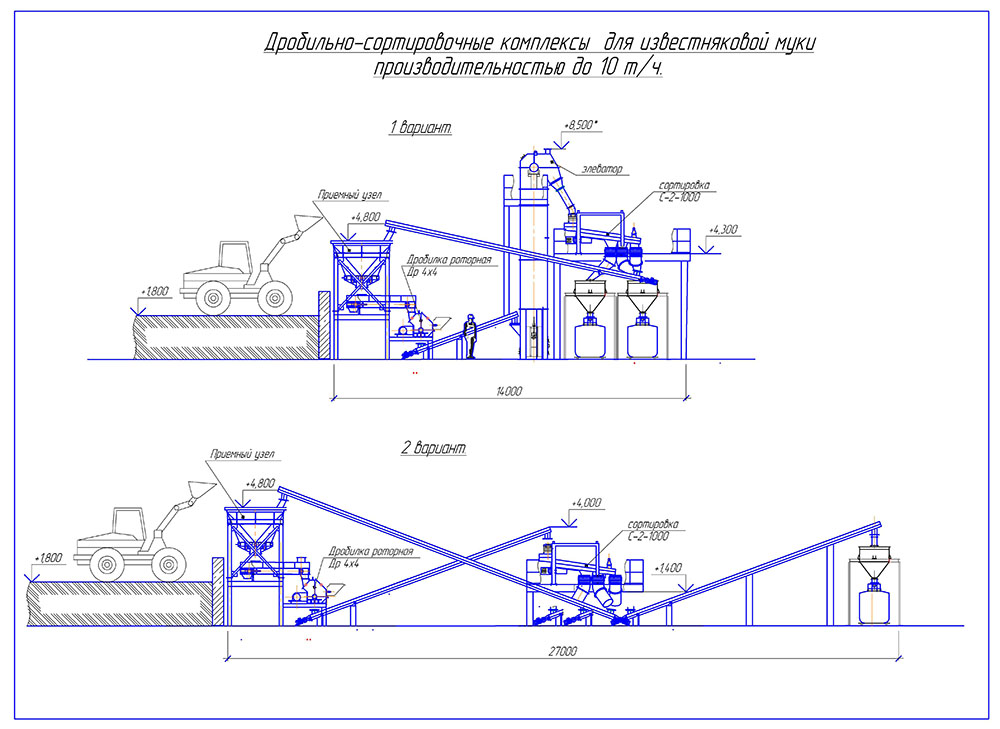

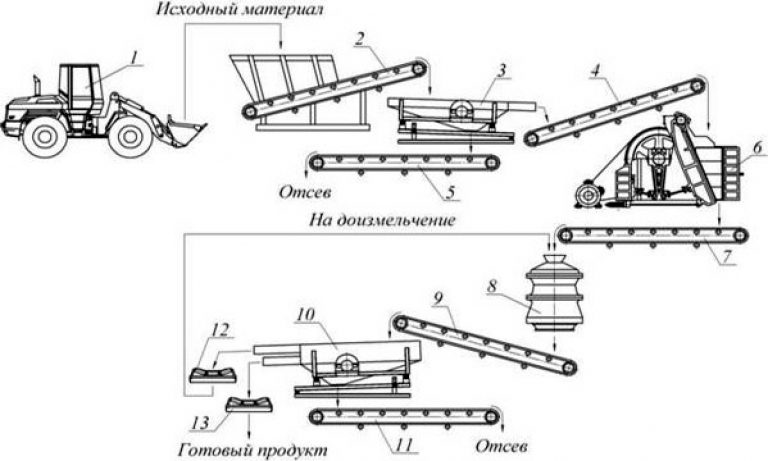

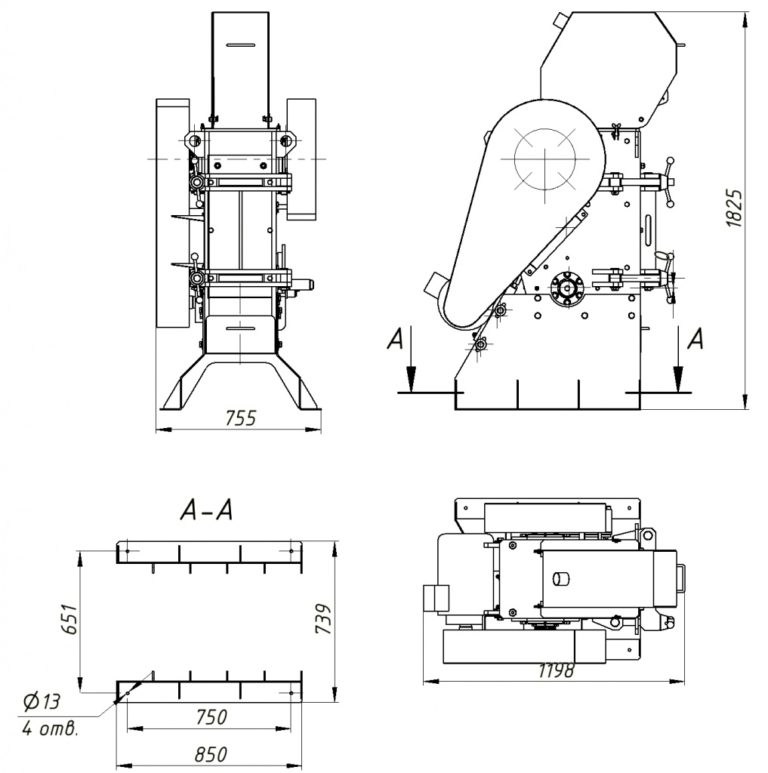

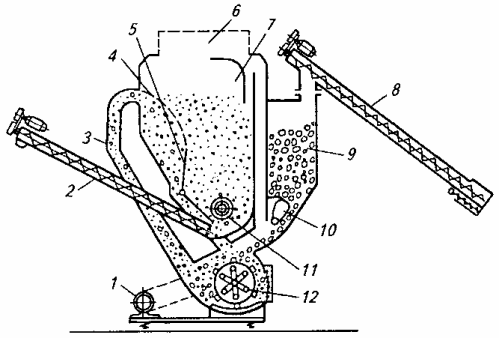

На рис. 1-49 показана компоновка узла первичного дробления (питатель —дробилка). Из приемного бункера исходный материал пластинчатым питателем подается в щековую дробилку. Пластинчатые питатели обычно устанавливают с наклоном 12—14°. По сравнению с горизонтальной установкой это позволяет осуществлять более равномерное питание дробилки, так как почти исключается обрушение подаваемой массы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для отбора кусков, размер которых меньше размеров кусков, выходящих из щековой дробилки, под углом 20—35° устанавливают неподвижный колосниковый (или инерционный) грохот. Верхний класс с грохота поступает в щековую дробилку, а нижний по воронке на ленту конвейера. Раздробленный материал со щековой дробилки также направляется на этот конвейер. Для защиты ленты от падающих кусков с острыми рваными гранями служат выдвижные параболические направляющие, которые гасят силу падения. При переработке влажных засоренных материалов для этих целей применяют также лотковые питатели.

При переработке влажных засоренных материалов для этих целей применяют также лотковые питатели.

Рис. 1-49. Узел первичного дробления (питатель — дробилка)

Для сбора и направления на конвейер мелочи, просыпающейся через щели между пластинами питателя, используют металлический бункер 8. Негабаритные куски, попавшие в бункер или щековую дробилку, извлекают с помощью мостовых кранов, электротельферов и т. д.

Для предохранения полотна (металлических пластин) пластинчатого питателя от сильных ударов крупных кусков материала, падающих при разгрузке, необходимо в приемном бункере все время поддерживать некоторый -слой материала — «подушку» для амортизации ударов. Уровень материала в приемном бункере контролируют при помощи радиоактивных уровнемеров различных конструкций, как, например, гамма-реле ГР. Для контроля обрыва пластин питателя применяют реле типа ИКС-2Н со щеточным датчиком ШД.

На рис. 1-50 представлена схема установки радиоактивного уровнемера. Контейнеры с радиоактивным источником излучения и приемники (радиоактивный датчик или газоразрядный счетчик) располагают в вертикальной и горизонтальной плоскостях таким образом, чтобы поток радиоактивного излучения, пройдя через контролируемую среду, попал в приемник. Контейнеры и приемники смонтированы в стенках бункера и защищены броней. В этом случае работа уровнемера основана на изменении величины интенсивности потока излучения после прохождения его через вещество. Если на пути потока контролируемое вещество (материал) отсутствует, приемное устройство зарегистрирует максимальное значение падающего на него излучения, а исполнительное реле включит контактную группу в сети управления и контроля (контакты этой группы включены в цепь магнитных пускателей механизмов поточно-транспортной системы) и останавливает механизмы в заданном режиме (последовательности). Если же на пути потока встретится определенное количество материала, то приемное устройство зарегистрирует значительно меньшее излучение.

Контейнеры с радиоактивным источником излучения и приемники (радиоактивный датчик или газоразрядный счетчик) располагают в вертикальной и горизонтальной плоскостях таким образом, чтобы поток радиоактивного излучения, пройдя через контролируемую среду, попал в приемник. Контейнеры и приемники смонтированы в стенках бункера и защищены броней. В этом случае работа уровнемера основана на изменении величины интенсивности потока излучения после прохождения его через вещество. Если на пути потока контролируемое вещество (материал) отсутствует, приемное устройство зарегистрирует максимальное значение падающего на него излучения, а исполнительное реле включит контактную группу в сети управления и контроля (контакты этой группы включены в цепь магнитных пускателей механизмов поточно-транспортной системы) и останавливает механизмы в заданном режиме (последовательности). Если же на пути потока встретится определенное количество материала, то приемное устройство зарегистрирует значительно меньшее излучение. При отсутствии материала в бункере вся система срабатывает так, что питатель останавливается. При загрузке хотя бы одного автосамосвала питатель автоматически включается.

При отсутствии материала в бункере вся система срабатывает так, что питатель останавливается. При загрузке хотя бы одного автосамосвала питатель автоматически включается.

Таким образом, уровнемер позволяет регистрировать наличие и отсутствие в приемном бункере материала и обеспечивает создание и сохранение на ленте пластинчатого питателя защитной «подушки». Уровнемер управляет работой магнитного пускателя пластинчатого питателя, включая либо отключая его.

Автоматизация управления узлом питатель — дробилка.

Во время подачи пластинчатыми питателями исходного материала в дробилку первичного дробления наблюдается неравномерность (порционность) ее загрузки. Такой характер загрузки .Дробилки, естественно, исключает метод плавного регулирования скорости питателя и диктует необходимость ступенчатого регулирования.

Рис. 1-50. Установка радиоактивного уровнемера

Подаваемый на дробление материал крайне разнообразен по величине кусков, физико-механическим свойствам, прочности, тре-щиноватости и т. д., поэтому управление процессом загрузки щековой дробилки путем регулирования скорости (или тем самым производительности) пластинчатого питателя является одной из главных задач автоматизации.

д., поэтому управление процессом загрузки щековой дробилки путем регулирования скорости (или тем самым производительности) пластинчатого питателя является одной из главных задач автоматизации.

От надежной работы узла питатель — дробилка, обеспечивающего равномерное и бесперебойное питание технологического потока, зависит работа всего предприятия.

Наличие фрикционных муфт в крупных щековых дробилках, позволяющих осуществлять ступенчатый запуск, дает возможность устанавливать эти дробилки в автоматизированные поточные линии с дистанционным управлением.

На рис. 1-51 представлены схемы автоматизации управления узла питатель — дробилка.

Схема ручного управления (рис. 1-51, а). Оператор, наблюдая за подачей материала, отключает полностью пластинчатый питатель или переводит его на- другую скорость в зависимости от высоты уровня загрузки в приемной камере дробилки или попадания крупных кусков (негабарита), которых дробилка не в состоянии захватить.

Схема автоматического управления путем измерения уровня загрузки материалом камеры дробилки (рис. 1-51, б). Для измерения уровня заполнения дробилки применяют гамма-феле или радиоактивные уровнемеры. Такая схема предохраняет дробилку от аварийного переполнения, а также от возможных аварий при попадании в дробилку негабаритов.

1-51, б). Для измерения уровня заполнения дробилки применяют гамма-феле или радиоактивные уровнемеры. Такая схема предохраняет дробилку от аварийного переполнения, а также от возможных аварий при попадании в дробилку негабаритов.

Однако она не позволяет регулировать производительность узла питатель — дробилка в нужном для технологического потока диапазоне. К недостаткам этой схемы следует также отнести то, что даже установка нескольких датчиков уровня по высоте приемной камеры дробилки для регулирования производительности не дает необходимого эффекта, так как в зависимости от размера кусков поступающего материала (крупного или мелкого) при одном и том же уровне можно получить различную производительность: при переработке мелких кусков — повышенную, при переработке крупных — заниженную.

Рис. 1-51. Функциональные схемы автоматизации управления узлом питатель — дробилка

а — схема ручного управления; б — автоматическое управление путем измерения уровня; в — управление с помощью токового реле; г — управление с помощью комплекса параметров; 1 — пластинчатый питатель; 2 — ще-ковая дробилка; 3 — пусковая аппаратура; 4 — ленточный конвейер; 5 — пульт управления; 6 — измеритель уровня; 7 — токовое реле; 8 — регулирующая аппаратура; 9 — измеритель мощности двигателя дробилки; 10 — измеритель мощности двигателя ленточного конвейера

Схема автоматического управления с помощью токового реле (рис. 1-51, в). В этой схеме в цепь статора главного двигателя щековой дробилки включено токовое реле, настроенное на определенную величину силы тока двигателя. При превышении силы тока с увеличением загрузки дробилки токовое реле отключает пластинчатый питатель. Отключение и включение питателя осуществляются токовым реле через реле времени, так как кратковременный рост нагрузки даже большой величины не должен вызывать отключения питателя.

1-51, в). В этой схеме в цепь статора главного двигателя щековой дробилки включено токовое реле, настроенное на определенную величину силы тока двигателя. При превышении силы тока с увеличением загрузки дробилки токовое реле отключает пластинчатый питатель. Отключение и включение питателя осуществляются токовым реле через реле времени, так как кратковременный рост нагрузки даже большой величины не должен вызывать отключения питателя.

Схема с одним токовым реле не обеспечивает устойчивой эксплуатации при перекрытии приемного отверстия дробилки негабаритом или подаче в дробилку материала, в котором преобладают мелкие фракции, так как сила тока двигателя дробилки не превысит установленной величины и питатель не будет выключен. В результате в первом случае переполнится приемная камера дробилки, а во втором — ленточный конвейер под дробилкой.

Схема автоматического управления, основанная на использовании комплекса параметров (рис. 1-51, г). Эта схема использует в качестве основы регулирования один из энергетических параметров двигателя — нагрузку, которая находится в зависимости от прочности и величины кусков поступающего на дробление материала. Схема предложена ВНИИСтройдормашем совместно с Тяжпромавто-матикой и заводом Волгоцеммаш. Из всех рассмотренных ранее схем она наиболее устойчива в эксплуатации и сводит к минимуму аварийные режимы работы.

Схема предложена ВНИИСтройдормашем совместно с Тяжпромавто-матикой и заводом Волгоцеммаш. Из всех рассмотренных ранее схем она наиболее устойчива в эксплуатации и сводит к минимуму аварийные режимы работы.

По этой схеме процесс дробления регулируется в зависимости от нагрузки двигателя дробилки и корректируется по загрузке ленточного конвейера и верхнему уровню над камерой дробления путем включения и отключения пластинчатого питателя.

При оптимальной загрузке дробилки мощность ее двигателя колеблется в определенных (нормальных) пределах. В случае значительного повышения или понижения нагрузки датчик прибора измерения мощности двигателя подает соответствующий сигнал. Мощность двигателя дробилки может уменьшиться не только при снижении уровня дробимого материала в камере дробления, но и в результате зависания негабарита или поступления материала в виде мелких фракций. В этих случаях необходимо уменьшать загрузку Дробилки или даже совсем прекращать подачу материала (во избежание завала дробилки или перегрузки убирающего ленточного конвейера).

Таким образом, питание щековой дробилки регулируется мощностью ее двигателя, корректировкой загрузки ленточного конвейера и количеством материала на верхнем уровне приемной камеры дробилки.

Загрузка ленточного конвейера регистрируется датчиком активной мощности двигателя. Уровень загрузки дробилки контролируется радиоактивным датчиком типа ГР-3.

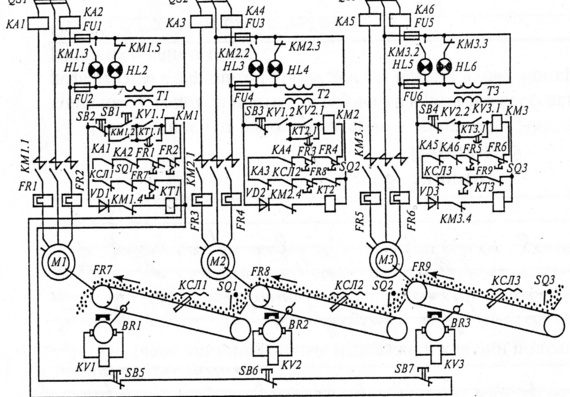

Для автоматического управления щековыми дробилками изготовляют комплектные устройства, осуществляющие:

а) автоматическое управление пуском и остановкой дробилок с пластинчатыми питателями в требуемой технологической последовательности;

б) автоматическое регулирование производительности;

в) контроль за сохранением «подушки» (подстилающего слоя) на ленте пластинчатого питателя и аварийным переполнением камеры дробления при перекрытии приемного отверстия негабаритом;

г) контроль за равномерной загрузкой ленточного конвейера;

д) автоматическое включение резервного маслонасоса жидкой смазки при снижении давления в маслопроводе;

е) сигнализацию о работе дробилки с пластинчатым питателем и другими механизмами, а также об аварийном состоянии технологических параметров.

При работе щековых и конусных дробилок в автоматических линиях используют приборы, контролирующие системы автоматической смазки под давлением и температуру подшипников. Жидкая смазка в подшипники щековых и конусных дробилок, а иногда и пластинчатых питателей подается принудительно специальной станцией смазки.

Запускают дробилки после включения этих станций и при установившейся нормальной циркуляции масла. Работа системы централизованной смазки сводится к поддержанию заданного уровня масла в сливной магистрали и температуры масла, поступающего в подшипники. Температуру подшипников пластинчатых питателей контролируют при помощи встроенной аппаратуры, показания которой выносятся на диспетчерский пульт.

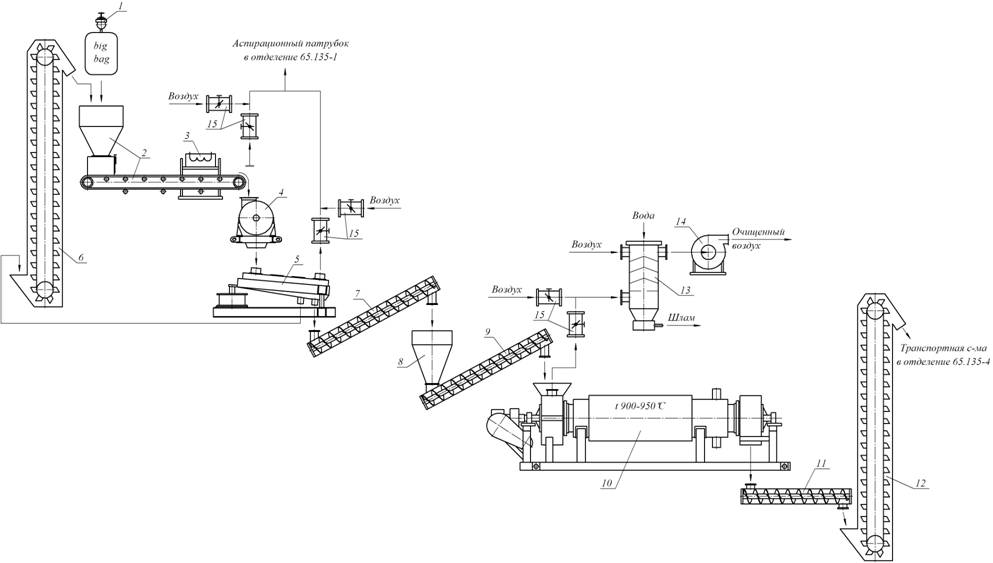

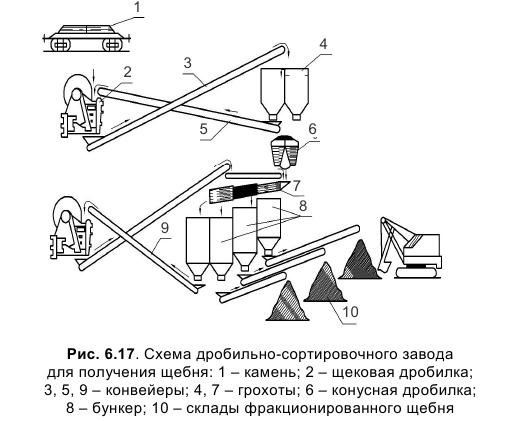

Автоматизация других узлов дробильно-сортировочного завода

Как указывалось ранее, для извлечения металлических предметов из раздробленного материала на ленточных конвейерах, питающих дробилки второй и третьей стадий дробления, обычно используют электронные металлоискателн. Система защиты дробильных машин должна реагировать как на ферромагнитные, так и на немагнитные металлы.

Система защиты дробильных машин должна реагировать как на ферромагнитные, так и на немагнитные металлы.

Достаточно надежные результаты получены при использовании электронных металлоискателей, к которым может быть отнесен металлоискатель 3-ММ, состоящий из генератора звуковой частоты, резонансного усилителя и индуктивно-активного моста. Индуктивные плечи моста выполнены в виде соленоидов (рамки), устанавливаемых под несущей лентой конвейера. Применяют также электронные металлоискателн ЭМИ-Н42. Обычно на ленточном конвейере на некотором расстоянии друг от друга устанавливают два электронных металлоискателя и между ними электромагнит, который подвешивают над лентой.

При попадании в раздробленный материал металлических предметов первая рамка посылает импульс в управление электромагнитом, который и притягивает эти предметы. Электромагнит периодически отводится в сторону и обесточивается. При этом металлические предметы сбрасываются, а электромагнит возвращается в исходное положение. В случае отказа электромагнита металлический предмет обнаруживается вторым металло-искателем, останавливающим ленточный конвейер.

В случае отказа электромагнита металлический предмет обнаруживается вторым металло-искателем, останавливающим ленточный конвейер.

На рис. 1-52, а представлена схема установки двух металлоискателей с металлоуловителем (подвесной электромагнит) на одном ленточном конвейере. Рамку Р металлоискателя МИ-1 устанавливают перед подвесным электромагнитом ЭП.

При обнаружении металлоискателем МИ-1 металла в потоке раздробленного материала, направляемого на вторую (или третью) стадию дробления, срабатывает его выходное реле и подается команда на включение электромагнита ЭП. Подвесной электромагнит ЭП устанавливается от металлоискателя МИ на расстоянии, определяемом временем ввода его в рабочий режим. После извлечения куска металла электромагнит отключается или переводится на холостой режим (при условии, если он включен постоянно).

Для контроля работы электромагнита ЭП устанавливают второй металлоискатель МИ-2. В случае, когда металл не будет извлечен из потока, МИ-2 сработает и отключит электродвигатель ЭД-1 ленточного конвейера.

Рис. 1-52. схема установки металлоискателей с металлоуловителем

Если материал подается двумя последовательно установленными ленточными конвейерами, как представлено на рис. 1-52, б, при обнаружении металла срабатывает выходное реле металлоискателя МИ-1 и подается команда на включение электромагнита ЭП и электромагнитного сепаратора шкивного типа ЭШ или на перевод их в форсированный режим, если они включены постоянно. В остальном эта схема аналогична схеме, представленной на рис. 1-52, а.

Как указывалось ранее, описанные электромагнитные средства не обеспечивают извлечения из потока немагнитных металлов, а их мощность может оказаться недостаточной для извлечения тяжелых кусков (деталей) металла. Поэтому в комплексе с описанными металло-искателями и металлоуловителями в ряде случаев устанавливают дополнительно механические сбрасывающие устройства, схемы которых представлены на рис. 1-53.

Сбрасывание может осуществляться донной заслонкой, реверсивным конвейером, шибером и заслонкой. Сбрасываемый материал вместе с металлом направляется в специальный бункер.

Сбрасываемый материал вместе с металлом направляется в специальный бункер.

При установке описанных сбрасывающих устройств металлоиска-тели обычно монтируются на таком расстоянии от привода ленточного конвейера, при котором время движения материала оказывается достаточным для открытия заслонки (шибера) или реверсирования конвейера.

Контроль уровня в приемных бункерах материала с мелкими фракциями, а также контроль за прохождением материала через воронки (течки) может быть осуществлен электродным уровнемером (рис. 1-54), снабженным двумя электродами уровня: нижним и верхним. При заполнении бункера или забивании течки материалом до уровня электрода через реле замыкается цепь постоянного тока, срабатывают контакты выходного реле и конвейер-питатель отключается. По мере опорожнения бункера или ликвидации забивания течки уровень материала опускается до плоскости действия электрода, при этом выходное реле обесточивается и конвейер-питатель включается на подачу материала.

Рис. 1-53. Схемы механических сбрасывающих устройств

1-53. Схемы механических сбрасывающих устройств

Рис. 1-54. Установка уровнемера

Автоматизация процессов дробления — презентация онлайн

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

12 Автоматизация процессов дробления

Конусная

дробилка

крупного

дробления

ККД-900

12 Автоматизация процессов дробления

Вид

конусной

дробилки

в разрезе

12 Автоматизация процессов дробления

Конусная

дробилка

крупного

дробления

ККД-900

12 Автоматизация процессов дробления

12 Автоматизация процессов дробления

Автоматика дробильных установок должна обеспечивать:

а) контроль уровня горной массы в приемном и

загрузочном бункерах;

б) контроль за параметрами смазки;

в) управление пуском двигателей;

г) регулирование загрузки дробилки.

12 Автоматизация процессов дробления

Процесс дробления как объект управления

Управляемые

величины

Мощность

электропривода,

потребляемая

при

дроблении; уровень

материала в пасти

дробилки

Управляющие

параметры

Производительность

дробилки по исходной

руде; частота качаний

подвижного

элемента

дробилки;

ширина

разгрузочной щели

Возмущающие

параметры

Гранулометрический

состав

и

физикомеханические свойства

исходной руды.

Износ

футеровки

дробилки

12 Автоматизация процессов дробления

При автоматическом управлении процессом дробления

используют следующие принципы:

а) стабилизация производительности дробилки по исходной

руде изменение частоты вращения привода питателя

(Q=const, n = var)

б) стабилизация мощности, потребляемой электроприводом

дробилки, изменением частоты вращения привода питателя

(P=const, n = var)

в) стабилизация суммарного сигнала производительности и

мощности с воздействием на частоту вращения привода

питателя (Uq+Up=const, n=var)

г) стабилизация уровня руды в пасти дробилки с

воздействием на частоту вращения привода питателя

(H=const, n=var).

12 Автоматизация процессов дробления

а

б

LE

LE

1-1

1-1

1

1

2

2

3

4

LE

4

2-5

2-7

2-5

EE

~

~

EE

H

LA

1-2

L

NS

FC

ЕI

2-4

2-3

2-2

H

FE

2-1

2-1

2-2

5

H

LA

1-2

NS

FC

Y

2-6

2-4

2-3

L

H

Схемы автоматизации процесса дробления

а – по потребляемой мощности; б – по удельному расходу энергии

1 – бункер; 2 – питатель пластинчатый; 3 – грохот; 4 – дробилка конусная; 5 — конвейер

12 Автоматизация процессов дробления

Радарный уровнемер УЛМ-31А1

Максимальная

абсолютная

погрешность

измерения

уровня

Диапазон

измерения

уровня

Цифровой

интерфейс

Аналоговый

выход

Дискретные

выходы

±3мм

0,6 ÷ 30м

RS485,

Modbus

4-20 мА

2 контактные

группы реле

12 Автоматизация процессов дробления

Принцип действия радарного уровнемера.

12 Автоматизация процессов дробления

Структурная схема автоматического управления процессом

дробления (комбинированный вариант):

12 Автоматизация процессов дробления

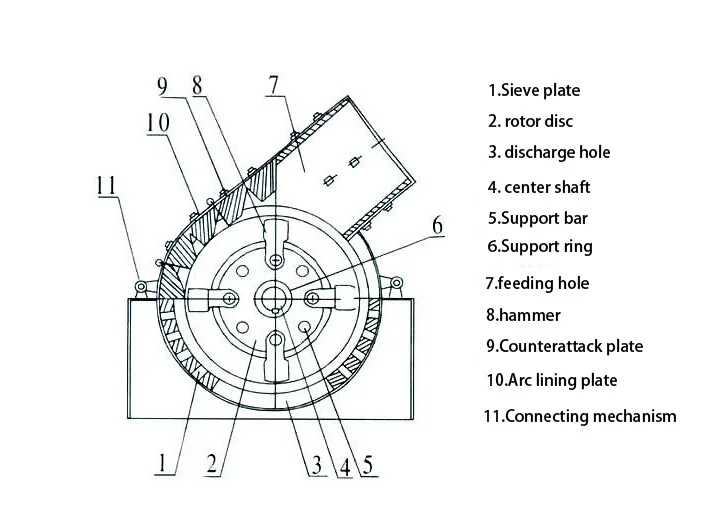

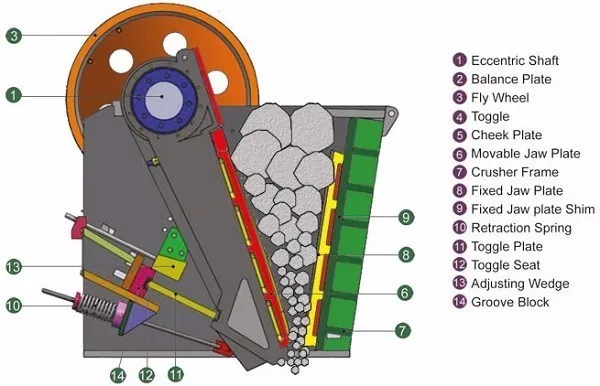

Щековая дробилка

12 Автоматизация процессов дробления

Принцип работы щековой дробилки

12 Автоматизация процессов дробления

Переходные процессы в дробилке, работающей с постоянной

частотой ω и амплитудой А качания щеки, можно описать,

используя уравнение материального баланса:

где

– производительность соответственно

дробилки и питателя, т/ч; М – запас материала в дробилке, т.

12 Автоматизация процессов дробления

Запас материала в дробилке обусловливает инерционность

аппарата. Дифференциальное уравнение дробилки по

параметрам h и Qп и имеет вид:

d h

T0

h K 0 Q П ,

dt

T

где

0 – постоянная времени, характеризующая

способность дробилки накапливать и расходовать материал;

T0

γS

ном

m

М

ном

Q

др. ном

ном

12 Автоматизация процессов дробления

γ – плотность материала, т/м3;

Sном – площадь верхнего сечения пасти дробилки, м2;

m

Q

др

– коэффициент пропорциональности, определяемый

h

статической характеристикой дробилки;

K0=l/m – передаточный коэффициент.

Зависимость Qдр h нелинейна и имеет ограничения

по уровню hmax и производительности Q др max

при данных частоте вращения вала и амплитуде А колебаний

щеки дробилки.

12 Автоматизация процессов дробления

Статическая характеристика щековой дробилки

12 Автоматизация процессов дробления

Передаточная функция щековой дробилки по каналу Qп – h

имеет вид:

Передаточная функция дробилки по каналу Qп – Qдр с учетом

Запаздывания

, обусловленного способом измерения Qдр с

помощью датчика производительности, установленного на

отгружающем конвейере на некотором расстоянии lдп от

разгрузочной щели дробилки, может быть представлена

выражением

Где

— скорость движения ленты отгружающего

конвейера, м/с; lдп – расстояние установки датчика ДП.

12 Автоматизация процессов дробления

Алгоритмическая структурная схема системы

автоматического регулирования процесса дробления

English

Русский

Правила

IC™ Автоматизация дробилки — Metso Outotec

Дом

Продукты и услуги

Услуги

Оптимизация процессов и подключенные услуги

Автоматизация дробилки IC™

Лучшее решение для автоматизации дробилок

Автоматизация дробилок Metso Outotec IC™ обеспечивает точность и согласованность операций дробления. Это приводит к предсказуемому и стабильному производству и качеству конечного продукта и, таким образом, обеспечивает прибыльную работу дробилки и всей дробильной установки.

Лучшее решение для автоматизации дробилок

Для дробилок Metso Outotec доступен широкий ассортимент интеллектуальных решений автоматизации дробилок Metso Outotec IC™. Автоматизация IC™ обеспечивает полную производительность и точно соответствует вашим ожиданиям и требованиям дробильной установки, обеспечивая стабильную производительность, безопасность и простоту управления параметрами дробилки. Благодаря оптимизированным процедурам и последовательностям запуска и остановки, интегрированным в автоматизацию IC™, вы можете быть уверены, что дробилка работает правильно при любых обстоятельствах и что время простоя дробилки минимально.

Автоматизация IC™ обеспечивает полную производительность и точно соответствует вашим ожиданиям и требованиям дробильной установки, обеспечивая стабильную производительность, безопасность и простоту управления параметрами дробилки. Благодаря оптимизированным процедурам и последовательностям запуска и остановки, интегрированным в автоматизацию IC™, вы можете быть уверены, что дробилка работает правильно при любых обстоятельствах и что время простоя дробилки минимально.

Наша система автоматизации дробилок IC™ позволяет максимально увеличить производительность ваших высококачественных дробилок Metso Outotec. Это достигается с помощью тщательно определенных параметров безопасности, таких как температура масла, потребляемая мощность и давление масла, которые являются индикаторами фактической нагрузки дробилки. Эта автоматизация дробилки отслеживает состояние дробилки и дает раннее указание на наличие проблемы в дробилке. Это может помочь решить проблему до того, как она станет серьезной и дорогостоящей.

Автоматика дробилки IC™ может быть легко подключена к любой системе автоматизации предприятия, используемой в дробильно-сортировочной промышленности. Это обеспечивает централизованное управление дробилкой и всей установкой, позволяя оператору безопасно контролировать и изменять рабочие параметры дробилки в соответствии с производственными потребностями из одного места.

Дистанционный мониторинг и управление

- Удаленный пользовательский интерфейс доступен для ПК доступен в стандартной комплектации

- Прямое подключение к системе автоматизации на уровне предприятия

- Все дробилки Metso Outotec могут быть оснащены системой автоматизации дробилки IC™ и подключены к системе автоматизации предприятия. Ознакомьтесь с нашим предложением дробилок, свяжитесь с нами, чтобы найти идеальное решение для вашего применения.

Оптимизация процессов и связанные услуги

Взрывная оптимизация

Взрывные работы являются первой стадией измельчения в большинстве горных работ и не должны рассматриваться исключительно как средство уменьшения размера горной породы, достаточного для загрузки . ..

..

Оптимизация камеры

Оптимизируйте камеру дробления в соответствии с вашим технологическим процессом с помощью наших экспертов Metso Outotec. Подробнее о нашем …

Камерный экспертный сервис — оптимальная камера для дробилок заполнителей

Оптимальная камера дробилки и рабочие параметры для вашего процесса дробления заполнителей

ICr™ Беспроводная система оптимизации дробления

Беспроводная система информации и управления Metso Outotec ICr™ позволяет управлять вашей установкой из кабины мобильного …

Оптимизация срока службы шахты

Оптимизация срока службы рудника и стратегическое планирование помогают максимизировать прибыльность различных типов руды.

Характеристика руды

Мы можем помочь вам составить четкое представление о типах руды в вашем руднике и найти наилучший способ извлечения максимальной прибыли из вашего месторождения.

Отслеживание руды SmartTag

Инновационная система для открытых и подземных рудников, позволяющая отслеживать руду от рудника до перерабатывающей фабрики и далее.

Оптимизация и лабораторные услуги

Крайне важно, чтобы каждый отдельный процесс работал эффективно, также важно сделать шаг назад и посмотреть на картину в целом.

Оптимизация процессов и управление агрегатным оборудованием

Эффективность работы каждого отдельного процесса крайне важна, но также важно сделать шаг назад и взглянуть на картину в целом.

Crusher Performance, Sandvik Automation, Crusher Automation — SRP

Crusher Performance, Sandvik Automation, Crusher Automation — SRP

Перейти к содержимому

Дополнительная навигация для

Продукты

Стационарные дробилки и грохоты

Стационарные конусные дробилки

Стационарные щековые дробилки

Стационарные ударные дробилки HSI

Стационарные ударные дробилки VSI

Стационарные грохоты и питатели

Стационарные гирационные дробилки

Заводские решения

Автоматизация дробилки

Система автоматизации и связи (СКД)

Система управления автоматическим регулированием настройки (ASRI)

Мобильные дробилки и грохоты

Отбойные молотки, инструменты для сноса и стрелы

Наша система автоматизации дробилок обеспечивает управление производительностью в режиме реального времени, позволяя вам контролировать и оптимизировать производительность дробилки.

Хотите знать больше?

Свяжитесь с нами по электронной почте

Запрос цитаты

Наша система автоматизации и связи нового поколения (ACS) представляет собой платформу, обеспечивающую масштабируемость. Он будет по-прежнему расширяться и обновляться, и в будущем он станет основой для любых сервисов, основанных на данных, которые будут направлены на дальнейшее повышение вашей производительности и развитие вашего бизнеса.

Автоматизация Sandvik для оптимальной производительности дробилки

При разработке нашей продукции целью является повышение производительности и производительности, и с новым поколением автоматизации производительности дробилки, которую мы разработали в Sandvik, мы полностью улучшили процесс. Никогда еще не было так легко отслеживать производительность и точно настраивать дробилку, как с помощью системы автоматизации и подключения Sandvik (ACS). Это стало реальностью благодаря постоянному мониторингу и оптимизации производительности вашей дробилки, а также автоматической корректировке настроек, обеспечивающих ее постоянную работу на оптимальном уровне.

Наш ACS действительно является реализацией следующего уровня обеспечения согласованности наших продуктов, гарантируя раннее обнаружение любых потенциальных проблем, чтобы избежать ненужных простоев. Мы создали ACS на основе бизнес-анализа, уверенности в работоспособности и уверенности в выходе. Эти три столпа помогли сформировать основу того, как обеспечить согласованность в ACS, чтобы сделать его продуктом, о котором вы будете удивляться, как вы жили без него.

Предоставляя свободу, которую приносят отличные идеи, данные, собранные о производительности дробилки, не пропадают даром и упрощают оптимизацию с конечной целью повышения эффективности бизнеса. Автоматика дробилки использует данные, автоматически регулируя настройки, где это необходимо, помогая уменьшить износ со временем компонентов дробилки, которые обычно используются. Из-за неравномерного износа дробилки из-за различий в консистенции подаваемого материала размер продукта получается менее чем постоянным. ACS учится на этих изменениях и вносит соответствующие коррективы, помогая обеспечить уверенность в процессе. ACS гарантирует, что конкретная задача будет иметь точные настройки. Автоматическая калибровка, увеличивающая время безотказной работы на 4 %, и такие функции, как контроль смазки, делают наш ACS бесценным инструментом. Благодаря постоянному автоматическому контролю производительности проблема перегрузки сведена к минимуму, что позволяет избежать дорогостоящих простоев из-за прохождения недробимых материалов. Все это можно легко увидеть и контролировать с помощью интерфейса «человек-машина» (ЧМИ), который интуитивно понятен и удобен для пользователя, так что вы можете быстро и эффективно контролировать то, что вам нужно. Наряду с автоматическим регулированием настроек (ASRI) вы получите управление производительностью в режиме реального времени с минимальными усилиями, предоставляя оперативный обзор.

ACS гарантирует, что конкретная задача будет иметь точные настройки. Автоматическая калибровка, увеличивающая время безотказной работы на 4 %, и такие функции, как контроль смазки, делают наш ACS бесценным инструментом. Благодаря постоянному автоматическому контролю производительности проблема перегрузки сведена к минимуму, что позволяет избежать дорогостоящих простоев из-за прохождения недробимых материалов. Все это можно легко увидеть и контролировать с помощью интерфейса «человек-машина» (ЧМИ), который интуитивно понятен и удобен для пользователя, так что вы можете быстро и эффективно контролировать то, что вам нужно. Наряду с автоматическим регулированием настроек (ASRI) вы получите управление производительностью в режиме реального времени с минимальными усилиями, предоставляя оперативный обзор.

Свяжитесь с нами О Sandvik Automation Solutions

Цифровизация жизненно важна для повышения производительности, а также прибыльности и безопасности, поэтому мы разрабатываем инструменты и решения, которые помогут вашей организации реализовать ее как в краткосрочной, так и в долгосрочной перспективе.