Содержание

Антифрикционные сплавы

Содержание страницы

- 1. Баббиты

- 2. Антифрикционные сплавы на основе меди

- 3. Антифрикционные сплавы на основе железа

- 4. Назначение антифрикционного чугуна

- 5. Антифрикционные сплавы на основе алюминия

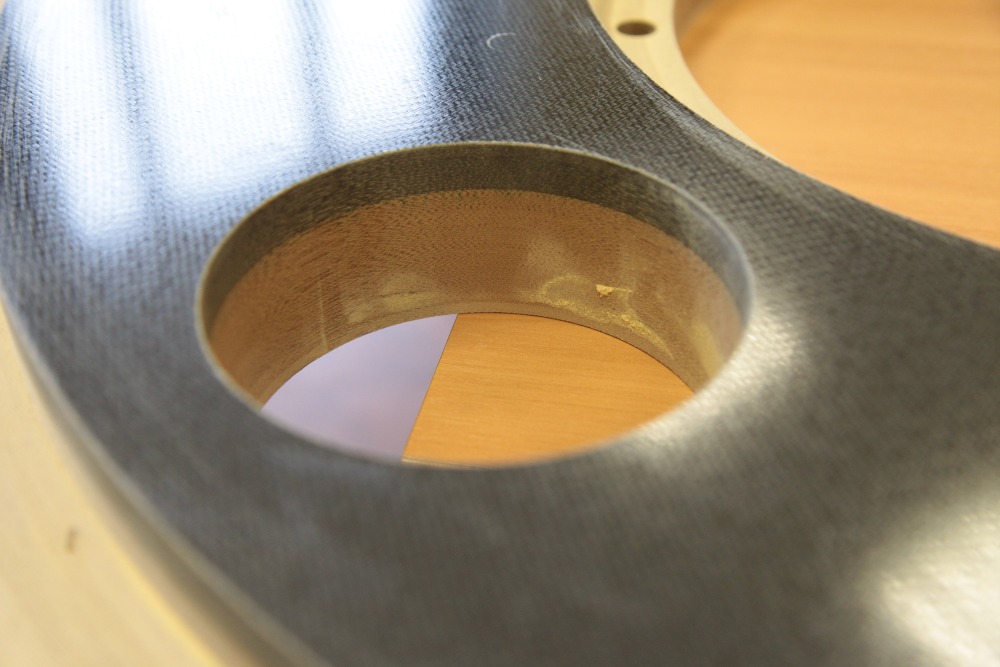

К антифрикционным относят материалы, которые идут на изготовление различных деталей, работающих в условиях трения скольжения (рис. 1). В судовом машиностроении из этих деталей конструируются кинематические узлы с вращательным или качательным движением. Антифрикционный материал должен обладать низким коэффициентом трения в кинематическом узле, хорошей прирабатываемостью, высокой износостойкостью, малой склонностью к заеданию (схватыванию), способностью обеспечить равномерную смазку. Перечисленные свойства антифрикционного материала должны им обеспечиваться при определенных удельных контактных нагрузках и различных конструктивных решениях узлов трения (рис. 2).

- канал подачи смазочного материала;

- вкладыш;

- корпус;

- зазор, заполненный смазочным материалом;

- цапфа вала

Рис. 1. Типовая конструкция подшипника скольжения

1. Типовая конструкция подшипника скольжения

Большое разнообразие конструктивных типов узлов трения, а также условий эксплуатации привело к необходимости создания самых разнообразных антифрикционных материалов. Различают следующие антифрикционные материалы:

- сплавы на основе олова, свинца (баббиты),

- меди (бронзы), железа (серый чугун),

- металлокерамические (бронзографит, железографит),

- пластмассы (текстолит, фторопласт-4, древесноложные пластики и др.),

- а также сложные композиции типа “металл–пластмасса”.

Рис. 2. Различные конструктивные узлы трения

По структурному признаку металлические антифрикционные материалы делят на две группы:

- первая – материалы с мягкой основой и твердыми включениями и

- вторая – материалы с твердой основой и мягкими включениями.

В современном судовом машиностроении используются подшипниковые сплавы на основе олова и свинца, сплавы на медной основе: латуни и бронзы. Для обеспечения, указанного выше комплекса, часто противоречивых свойств, могут использоваться сплавы, состоящие из относительно мягкой основы, в которой распределена достаточно твердая вторая фаза.

Для обеспечения, указанного выше комплекса, часто противоречивых свойств, могут использоваться сплавы, состоящие из относительно мягкой основы, в которой распределена достаточно твердая вторая фаза.

Назначение твердых кристаллов – осуществлять непосредственный контакт с вращающимся валом, назначение пластичной основы – обеспечивать прирабатываемость вкладыша к валу (рис. 3). Количество твердой составляющей должно быть небольшим, чтобы твердые и хрупкие кристаллы не соприкасались между собой. Кроме того, они должны быть равномерно распределены в пластичной основе. Подобную структуру имеют баббиты.

Рис. 3. Схема «вал – вкладыш»

1. Баббиты

Баббитами называют антифрикционные сплавы на основе олова или свинца. Баббиты обладают низкой твердостью (HB130 – 320МПа), имеют невысокую температуру плавления (240 – 320 °С), повышенную размягчаемость (НВ90 – 240 МПа при 100 °С), отлично прирабатываются и обладают высокими антифрикционными свойствами. В то же время они обладают низким сопротивлением усталости, что влияет на работоспособность подшипников.

В то же время они обладают низким сопротивлением усталости, что влияет на работоспособность подшипников.

В России баббиты, используемые в судостроении, стандартизованы (табл.1).

Табл.1. Химический состав баббитов (ГОСТ 1320–74).

Литейные сплавы на основе свинца, и олова для многослойных подшипников регламентированы международным стандартом. К ним относятся сплавы на основе свинца: PbSb15SnAs; PbSb15Sn10; PbSb14Sn9CuAs; PbSb10Sn6 и олова SnSbl2Cu6Pb; SnSb8Cu4; SnSb8Cu4Cd. Баббит Б83 – сплав на основе олова, содержащий 83% Sn, 11% Sb и 6% Си. Если бы сплав не содержал меди, то согласно диаграмме состояния Sn – Sb его структура должна бы состоять из двух составляющих: светлых граненых первичных кристаллов β – фазы (твердые включения) и темных α – кристаллов раствора на базе олова (мягкая составляющая). Границы зерен в α – фазе обычно не вытравливаются, поэтому под микроскопом она выглядит как сплошной черный фон. Промежуточную фазу можно рассматривать как твердый раствор на основе соединения SnSb. Медь, введенная в сплав Б83 для предотвращения ликвации по плотности, образует с оловом интерметаллиды Cu3Sn (твердая составляющая), звездчатые кристаллы которого, выделяясь в первую очередь из расплава, образуют как бы каркас, препятствующий всплытию более легких β – кристаллов. Таким образом, структура баббита Б83 состоит из трех фаз – α, β (SnSb) и g (Cu3Sn.) (рис. 4).

Промежуточную фазу можно рассматривать как твердый раствор на основе соединения SnSb. Медь, введенная в сплав Б83 для предотвращения ликвации по плотности, образует с оловом интерметаллиды Cu3Sn (твердая составляющая), звездчатые кристаллы которого, выделяясь в первую очередь из расплава, образуют как бы каркас, препятствующий всплытию более легких β – кристаллов. Таким образом, структура баббита Б83 состоит из трех фаз – α, β (SnSb) и g (Cu3Sn.) (рис. 4).

Рис. 4. Микроструктура баббита Б83 (Справа — схематическое изображение микроструктуры)

Оловянные баббиты являются лучшими подшипниковыми сплавами и применяются для заливки наиболее ответственных подшипников паровых турбин, компрессоров, дизелей и других высоконагруженных установок, работающих со смазкой при высоких скоростях скольжения.

Баббит Б16, разработанный А.М.Бочваром (рис. 5), – сплав на свинцовой основе. Он содержит 16% Sn, 16% Sb, 2%Cu. Медь введена для предотвращения ликвации по плотности. В сплаве Б16 первично выделяются кристаллы соединения Cu6Sn5, затем двойная эвтектика β +Cu6Sn5и тройная эвтектика α +β +Cu6Sn5.

Рис. 5. Микроструктура баббита Б16 (Справа — схематическое изображение микроструктуры)

Фаза β – это твердый раствор на соединения SnSb содержащий значительное количество свинца, β – фаза – твердый раствор олова и сурьмы в свинце. Твердыми включениями в этом баббите являются β – фаза (белые граненые кристаллы) и интерметаллиды g (Cu6Sn5) – (звездчатые кристаллы). Пластичная основа – эвтектическая смесь (β + g), в которой β – фаза светлая, g – фаза темная. Пестрая структурная составляющая с ярко выраженным эвтектическим строением резко отличает микроструктуру сплава Б16 от микроструктуры баббита Б83.

Пластичная основа – эвтектическая смесь (β + g), в которой β – фаза светлая, g – фаза темная. Пестрая структурная составляющая с ярко выраженным эвтектическим строением резко отличает микроструктуру сплава Б16 от микроструктуры баббита Б83.

Баббит Б16 применяют как заменитель баббита Б83 для вкладышей подшипников, электродвигателей, паровых турбин, не испытывающих ударных нагрузок. По сравнению с оловянными баббитами свинцовые обладают большим коэффициентом трения. Они более хрупки, так как в них мягкой составляющей является достаточно хрупкая эвтектика.

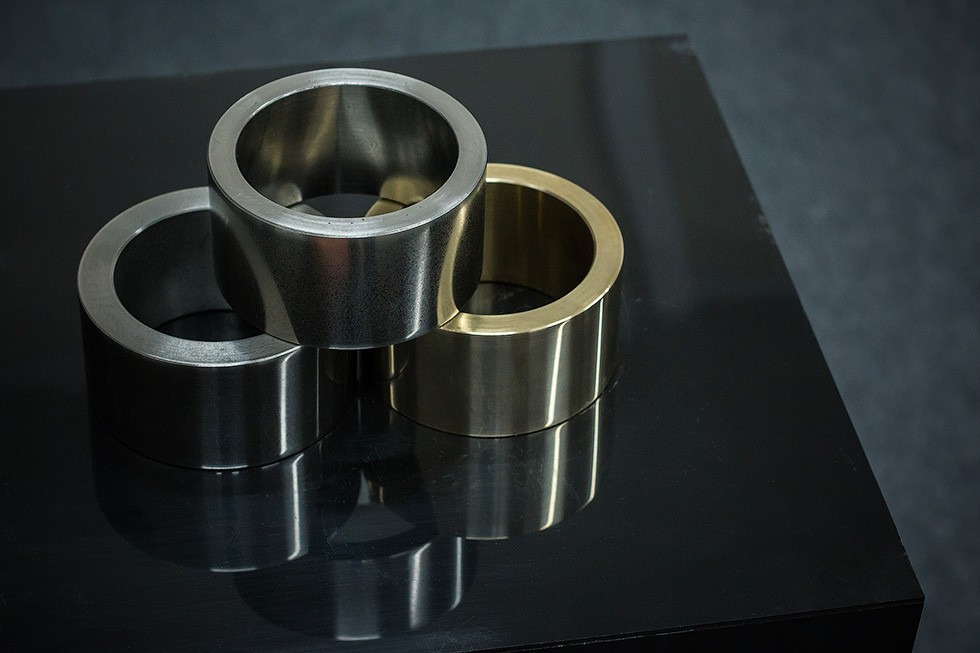

2. Антифрикционные сплавы на основе меди

В качестве антифрикционных сплавов употребляют бронзы (оловянные и безоловянные) и латуни. Подшипники изготавливают из бронзы в монометаллическом и биметаллическом исполнении (рис. 6). Для монометаллических подшипников используют оловянистые бронзы.

Для биметаллических подшипников в качестве антифрикционного слоя употребляются бронзы, содержащие повышенное количество свинца без олова (БрС30) или с 1% Sn.

В отличие от баббитов, бронза БрС30 относится к антифрикционным материалам с твердой матрицей (Си) и мягкими включениями (Pb). При граничном трении на поверхность вала переносится тонкая пленка свинца, защищающая шейку стального вала от повреждения. Эта бронза отличается высокой теплопроводностью (в четыре раза большей, чем у остальных бронз) и хорошим сопротивлением усталости. На рис. 52 изображена микроструктура БрС30.

Рис. 6. Схемы исполнения биметаллических и триметаллических подшипников

Биметаллические подшипники имеют стальное основание обеспечивающее жесткость и натяг в тяжелых условиях повышенной температуры и циклических нагрузок.

Второй слой материала состоит из антифрикционного сплава. Его толщина относительно велика – она составляет около 0.3 мм. Толщина антифрикционного слоя является важной характеристикой биметаллических подшипников, которые способны прирабатываться и приспосабливаться к относительно большим геометрическим дефектам. Биметаллический подшипник также обладает хорошей абсорбционной способностью, поглощая как мелкие, так и крупные включения в масле.

Биметаллический подшипник также обладает хорошей абсорбционной способностью, поглощая как мелкие, так и крупные включения в масле.

Обычно рабочий слой сделан из алюминия, содержащего 6 – 20% олова в качестве твердого смазочного материала, обеспечивающего антифрикционные свойства. Кроме этого, сплав часто содержит 2 – 4% кремния в виде мелких включений, распределенных в алюминии. Твердый кремний упрочняет сплав и также обладает способностью полировать поверхность вала. Присутствие кремния особенно важно при работе с валами из ковкого чугуна. Алюминиевый сплав может быть дополнительно упрочнен небольшими добавками меди, никеля, марганца, ванадия и других элементов.

Рис. 7. Микроструктура бронзы БрС30 (Справа — схематическое изображение микроструктуры)

3. Антифрикционные сплавы на основе железа

Стали. В качестве антифрикционных материалов стали используют в очень легких условиях работы при небольших давлениях и невысоких скоростях скольжения. Будучи твердыми и имея высокую температуру плавления, стали плохо прирабатываются, сравнительно легко схватываются с сопряженной поверхностью цапфы и образуют задиры. Обычно используют так называемые медистые стали, содержащие малое количество углерода, либо графитизированные стали, имеющие включения свободного графита. В таблице 2 приложения приведен состав сталей, рекомендуемых к использованию взамен бронз в легких условиях работы.

Будучи твердыми и имея высокую температуру плавления, стали плохо прирабатываются, сравнительно легко схватываются с сопряженной поверхностью цапфы и образуют задиры. Обычно используют так называемые медистые стали, содержащие малое количество углерода, либо графитизированные стали, имеющие включения свободного графита. В таблице 2 приложения приведен состав сталей, рекомендуемых к использованию взамен бронз в легких условиях работы.

Табл.2. Состав (в %) антифрикционных сталей Антифрикционный чугун.

Ряд чугунов имеет высокие антифрикционные свойства, которые определяются в значительной степени строением графитовой составляющей. Чугун с глобоидальной формой графита и с толстыми пластинками более износостоек, чем чугун с тонкими пластинками. В структуре антифрикционного чугуна желательно иметь минимальное количество свободного феррита (не более 15%) и должен отсутствовать свободный цементит.

Включения графита в чугунах выполняют роль мягкой составляющей. К их недостаткам следует отнести плохую прирабатываемость, чувствительность к недостатку смазки, пониженную стойкость к воздействию ударной нагрузки.

К их недостаткам следует отнести плохую прирабатываемость, чувствительность к недостатку смазки, пониженную стойкость к воздействию ударной нагрузки.

Рис. 8. Структуры антифрикционных чугунов с глобоидальной и шаровидной формой графита на перлитной основе

4. Назначение антифрикционного чугуна

Таблица 4.

| Марка чугуна | Назначение |

| АЧС-1 | Для работы в паре с закаленным или нормализованным валом |

| АЧС-2 | То же |

| АЧС-3 | Для работы в паре с закаленным или нормализованным валом, или валом, не подвергающимся термической обработке |

| АЧС-4 | Для работы в паре с закаленным или нормализованным валом |

| АЧС-5 | Для работы в особо нагруженных узлах трения в паре с закаленным или нормализованным валом |

| АЧС-6 | Для работы в узлах трения при температуре до 300 °С в паре с валом, не подвергающимся термической обработке |

| АЧВ-1 | Для работы в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом |

| АЧВ-2 | Для работы в условиях трения с повышенными окружными скоростями в паре с валом, не подвергающимся термической обработке |

| АЧК-1 | Для работы в паре с закаленным или нормализованным валом |

| АЧК-2 | Для работы в паре с валом, не подвергающимся термической обработке |

5.

Антифрикционные сплавы на основе алюминия

Антифрикционные сплавы на основе алюминия

Алюминиевые сплавы в последнее время все шире используются для замены антифрикционных сплавов на свинцовой и оловянной основе, а также свинцовистой бронзы. Их классифицируют по микроструктурному признаку. Первая группа – сплавы, имеющие твердые структурные составляющие (FeAl3; Al3Ni; CuAl2; Mg2Si и др.) в пластичной основе металла. Они применяются при высоких скоростях вращения и невысоких нагрузках с применением смазки. Однако, если подача смазки прекращается, то наступает схватывание. Свободны от этого недостатка сплавы второй группы, они легированы оловом. В случае прекращения поступления смазки олово расплавляется, покрывая вал тонким слоем и тем самым препятствуя контакту железа с алюминием и, следовательно, схватыванию. В таблице 5 приведены современные антифрикционные сплавы. Медь вводят для упрочнения матрицы, кремний, железо, никель и др. для уменьшения износа (образуют твердые частицы).

для уменьшения износа (образуют твердые частицы).

Таблица 5.

| Группа | Сплав | Ni | Mg | Sb | Cu | Si | Sn | Ti |

| I II | АН-2,5 АСМ АО9-1 АО3-1 АО9-2 АО20-1 | 2,7 – 3,3 – – 0,4 1,0 – | – 0,3 – 0,7 – – – – | 3,5 3,5 – 6,5 – – – – | – – 1,0 1,0 2,25 1,0 | – – – 1,85 0,5 – | – – 9,0 3,0 9,0 20,0 | 0,02 – 0,1 |

Заключение

Конструкционные материалы постепенно занимает все большее место в нашей жизни. Уже достаточно трудно представить современное судостроение без конструкционных материалов. Области применения конструкционных материалов многочисленны: авиационно-космическая, ракетная, энергетическое турбостроение, в автомобильной и горнорудной, металлургической промышленности, в строительстве и т.д. Диапазон применения этих материалов увеличивается день ото дня и сулит еще много интересного. Можно с уверенностью сказать, что это материалы будущего.

Области применения конструкционных материалов многочисленны: авиационно-космическая, ракетная, энергетическое турбостроение, в автомобильной и горнорудной, металлургической промышленности, в строительстве и т.д. Диапазон применения этих материалов увеличивается день ото дня и сулит еще много интересного. Можно с уверенностью сказать, что это материалы будущего.

Просмотров:

3 239

Антифрикционный сплав — Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

Антифрикционные сплавы широко применяют в автомобилестроении для заливки вкладышей коренных и шатунных подшипников коленчатых валов двигателей, опорных втулок распределительных валов, шатунных вкладышей коленчатых валов компрессоров и других целей. В качестве антифрикционных сплавов применяют баббиты, свинцовистые бронзы и другие сплавы.

[31]

Антифрикционные сплавы на цинковой основе ( ГОСТ 7117 — 62) двух марок, предназначены для изготовления втулок и заливки вкладышей и подшипников.

[32]

Антифрикционный сплав с боков следует снимать осторожно и очень тонкой стружкой, так как легко развалить подшипник.

[33]

Антифрикционные сплавы состоят из мягкой, пластичной основы и вкрапленных в нее твердых частичек, которые воспринимают давление вала. При работе мягкая основа истирается несколько быстрее, в результате чего твердые частички оказываются выступающими, а общая трущаяся поверхность уменьшается. Это приводит к уменьшению трения. Между выступающими твердыми частичками образуются каналы, по которым легко циркулирует масло, смазывающее и охлаждающее трущиеся поверхности.

[34]

Антифрикционные сплавы разделяются на три группы: сплавы на основе железа ( некоторые марки чугунов), сплавы на основе меди ( некоторые марки бронз) и сплавы на оловянной или свинцовой основе — баббиты.

[35]

Антифрикционные сплавы с малым коэффициентом трения, например подшипниковый металл, должен иметь разнородную структуру, образованную смесью кристаллов разной твердости. При вращении оси или вала из такого сплава прежде всего разрушаются менее твердые кристаллы, в результате чего трущаяся поверхность подшипника уменьшается и улучшаются условия его смазки. Такими свойствами обладают баббиты, являющиеся, например, сплавом свинца, олова и сурьмы. Наиболее твердыми являются сплавы химических соединений, например карбиды, образованные металлами с углеродом Среди них выделяются карбиды вольфрама, кобальта, титана, бора и других металлов.

При вращении оси или вала из такого сплава прежде всего разрушаются менее твердые кристаллы, в результате чего трущаяся поверхность подшипника уменьшается и улучшаются условия его смазки. Такими свойствами обладают баббиты, являющиеся, например, сплавом свинца, олова и сурьмы. Наиболее твердыми являются сплавы химических соединений, например карбиды, образованные металлами с углеродом Среди них выделяются карбиды вольфрама, кобальта, титана, бора и других металлов.

[36]

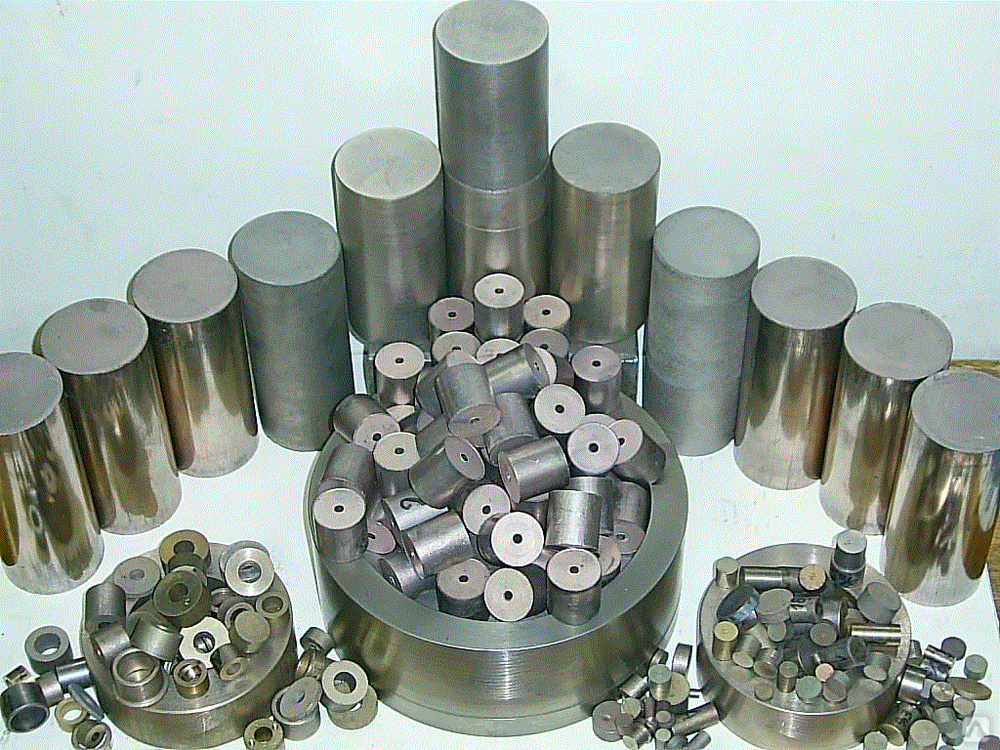

Антифрикционные сплавы получают из порошков как черных, так и цветных металлов. Их применяют для изготовления поршневых колец автомобилей, самосмазывающихся подшипников и других деталей машин, работающих в условиях трения. После составления шихты и получения порошков металлов последние спрессовывают в штампах под различным для разных сплавов давлением ( например, величина давления для железных порошков составляет 59 — 98 Мн / м2 ( 600 — 1 000 кГ / смг), а затем спекают при температуре, равной 0 7 — 0 9 температуры плавления основного металла.:quality(80)/images.vogel.de/vogelonline/bdb/499300/499362/original.jpg) При высокой температуре нагрева в порошках протекает диффузия. Изменяя режимы прессования и спекания, можно получить антифрикционные сплавы различной степени пористости.

При высокой температуре нагрева в порошках протекает диффузия. Изменяя режимы прессования и спекания, можно получить антифрикционные сплавы различной степени пористости.

[37]

Антифрикционные сплавы, применяемые в современном машиностроении для заливки вкладышей подшипников, весьма разнообразны по своему составу и свойствам.

[38]

| Химический состав оловянных, свинцовых и кальциевых баббитов.

[39] |

Антифрикционные сплавы предназначены для подшипников и трущихся деталей машин. Наибольшее применение имеют сплавы на свинцовой, оловянной, медной, алюминиевой и цинковой основах.

[40]

| Химический состав оловянных, свинцовых и кальциевых баббитов.

[41] |

Антифрикционные сплавы на медной основе ( оловянистые, свинцовистые и специальные бронзы) предназначены для деталей, работающих при высоких удельных давлениях, скоростях скольжения и температурах.

[42]

Антифрикционные сплавы для подшипников. В качестве материала для заливки подшипников применяются антифрикционные сплавы — баббиты.

[43]

Антифрикционные сплавы должны иметь мягкую основу с вкрапленными в нее твердыми кристаллами.

[44]

Антифрикционные сплавы — баббиты для заливки подшипников автомобильных двигателей разделяются на оловянистые и свинцовистые.

[45]

Страницы:

1

2

3

4

Каковы антифрикционные свойства подшипниковых сплавов на основе меди?

О меню

Автор: Майк Гедеон, менеджер по технической поддержке клиентов, Materion Performance Alloys and Composites

Нам нужны ваши отзывы! Примите участие в нашем опросе и сообщите нам, о каких темах вы хотели бы услышать в будущем выпуске In Our Element.

Трибологическое поведение — сложное явление в металлах и сплавах. Многие факторы влияют на взаимодействие между двумя скользящими материалами и, что важно, затрудняют нашу способность прогнозировать срок службы механических компонентов. Факторы проектирования движения, такие как нагрузка, смазка, шероховатость и относительная скорость, могут значительно различаться в течение жизненного цикла контактирующих частей. Важные свойства материала также влияют на срок службы скользящих компонентов и включают в себя прочность, твердость, модуль упругости, теплопроводность, пластичность, устойчивость к коррозии и усталости, а также микроструктуру, и это лишь некоторые из них.

Цель этого блога — рассмотреть только один аспект трибологического спектра, а именно коэффициент трения — параметр, который часто используется для отбора материалов для использования в подшипниках. В этом обзоре широко доступные медные сплавы, используемые в подшипниках скольжения, оцениваются на предмет их поведения в условиях высоких нагрузок со смазкой.

В этом обзоре широко доступные медные сплавы, используемые в подшипниках скольжения, оцениваются на предмет их поведения в условиях высоких нагрузок со смазкой.

При любом применении, включающем поверхности скольжения, важно понимать, что никакое отдельное свойство материала не определяет фрикционную реакцию. Например, низкий коэффициент трения может не гарантировать успеха в конструкции, которая опирается только на небольшие секции для поддержки сборки — для выполнения этой потребности в поддержке также может потребоваться высокая прочность. Это может быть случай, когда бронзовый вал взаимодействует со стальным сегментом вращающегося механизма, например, когда вал сильно нагружен при изгибе. Однако, как правило, конструкции, несомненно, не подвержены истиранию и заеданию на ранних этапах жизненного цикла, поэтому желательны хорошие фрикционные характеристики (т. е. низкий коэффициент трения).

Динамический коэффициент трения был в центре внимания этого исследования, и было решено заранее, что двунаправленная езда на велосипеде будет использоваться для поддержки приложений аэрокосмического и внедорожного оборудования, где относительное движение показывает обратное нормальное использование. То есть высокоскоростное одностороннее вращательное движение не рассматривалось в рамках оценки.

То есть высокоскоростное одностороннее вращательное движение не рассматривалось в рамках оценки.

В испытании использовались небольшие цилиндры, выточенные из стержней соответствующих медных сплавов. Эти испытательные образцы были прикреплены с торца к хромированным (QQC-C-320) дискам из стали 4140, термообработанным до твердости 53 HRC, что типично для многих аэрокосмических приложений. В этом испытании «кольцо на диске» использовалось большое количество смазки AeroShell 33 в начале вращательных колебаний образца +/-45 градусов с частотой 4,3 Гц. Нагрузку поддерживали на уровне 20 тысяч фунтов на квадратный дюйм (140 МПа) на поверхности сопрягаемых поверхностей толщиной ~ 10 микродюймов (0,25 мкм). Пиковое относительное движение было при скорости 10 дюймов/с (250 мм/с).

Испытательное оборудование было разработано для контроля крутящего момента, контроля скорости, поддержания заданной нагрузки и измерения температуры рядом с сопряженным интерфейсом в режиме реального времени. Коэффициент трения рассчитывался непрерывно. Коэффициент трения (μ) и температура оставались стабильными примерно после 1000 из 2500 циклов, и ни в одном случае не наблюдалось заедания. Данные представлены в таблице 1, где также показано сравнение относительного предела текучести. На рис. 1 представлены измерения в виде стержней, причем ширина каждого стержня относится к размаху коэффициента трения, полученного в ходе двух независимых испытаний. Тест, вероятно, дает точное описание поведения материала примерно с точностью +/-0,05, исходя из опыта проведения теста.

Коэффициент трения рассчитывался непрерывно. Коэффициент трения (μ) и температура оставались стабильными примерно после 1000 из 2500 циклов, и ни в одном случае не наблюдалось заедания. Данные представлены в таблице 1, где также показано сравнение относительного предела текучести. На рис. 1 представлены измерения в виде стержней, причем ширина каждого стержня относится к размаху коэффициента трения, полученного в ходе двух независимых испытаний. Тест, вероятно, дает точное описание поведения материала примерно с точностью +/-0,05, исходя из опыта проведения теста.

Нет явных корреляций между прочностью и коэффициентом трения. Однако группировка сплавов по металлургическому семейству дает следующее:

Алюминиевые бронзы (AMS 4880, AMS 4640, AMS 4590A) имеют показатель μ около 0,30, независимо от прочности (60–100 тыс.фунтов на кв. дюйм [410–690 МПа]) и от того, являются ли они литыми или коваными. Это могло быть результатом микроструктур, содержащих абразивный оксид алюминия, естественный микрокомпонент в этом классе сплавов.

Низкопрочные сплавы имеют показатель μ около 0,13 или около того, они очень мягкие, упрочняются только закалкой на твердый раствор. Сила C67300 и C95900 составляет всего около 40 тысяч фунтов на квадратный дюйм (275 МПа), и может быть некоторая тенденция к лучшей адаптации сопрягаемых поверхностей при низких циклах в этом испытании.

По-видимому, в классических дисперсионно-твердеющих сплавах (сплав ToughMet® 2 [CX90 и AT], сплав ToughMet 3 AT и медно-бериллиевый сплав 25 AT) наблюдается тенденция к увеличению прочности. Эти сплавы охватывают диапазон предела текучести 100–150 тысяч фунтов на квадратный дюйм (690–1035 МПа) с коэффициентом трения, варьирующимся примерно от 0,15 до 0,30, что соответствует теме корреляции прочности. Испытания на трение были разработаны для оценки динамического коэффициента трения для широкого спектра медных сплавов, используемых в трибологических приложениях. Износостойкость, обычно измеряемая изменением размеров или потерей веса, представляет собой совершенно другую характеристику характеристик сплава. Текущее тестирование и оценка с использованием аналогичного теста в течение более длительных периодов времени будут предметом будущих технических отчетов.

Текущее тестирование и оценка с использованием аналогичного теста в течение более длительных периодов времени будут предметом будущих технических отчетов.

Спасибо, что присоединились ко мне в очередном выпуске In Our Element. Для получения текущих отраслевых новостей свяжитесь со мной в LinkedIn.

Если вы хотите получать уведомления по электронной почте о появлении новых статей, зарегистрируйтесь здесь.

Другие статьи Майка:

- В нашей стихии: какова стойкость медных сплавов к истиранию?

- В нашей стихии: как очистить медный бериллий

- В нашей стихии: как серебро работает в качестве контактной поверхности электронного разъема?

- В нашей стихии: как паяют медь с бериллием?

- В нашей стихии: что такое твердорастворное упрочнение и как оно повышает прочность?

- В нашей стихии: Что делает пружинный материал хорошим?

- Добро пожаловать в In Our Element, новую серию технических статей

- Надежность и контактное усилие в конце срока службы в соединителях

- Кривые намагничивания и магнитные свойства

- Что такое 5G? Какие преимущества это принесет?

Здоровье и безопасность

Обработка бериллийсодержащих сплавов представляет опасность для здоровья, если не соблюдаются меры безопасности. Вдыхание переносимого по воздуху бериллия может вызвать серьезные заболевания легких у некоторых людей. Органы регулирования безопасности и гигиены труда во всем мире установили обязательные ограничения на воздействие на органы дыхания на рабочем месте. Прочтите и следуйте указаниям в Паспорте безопасности (SDS) перед работой с этим материалом. Паспорт безопасности и дополнительную важную информацию и рекомендации по охране труда и технике безопасности при использовании бериллия можно найти на сайтах berylliumsafety.com, berylliumsafety.eu и Materion.com. По вопросам безопасного обращения с бериллийсодержащими сплавами обращайтесь в группу управления продукцией Materion по телефону +1.800.862.4118 или по электронной почте [email protected].

Вдыхание переносимого по воздуху бериллия может вызвать серьезные заболевания легких у некоторых людей. Органы регулирования безопасности и гигиены труда во всем мире установили обязательные ограничения на воздействие на органы дыхания на рабочем месте. Прочтите и следуйте указаниям в Паспорте безопасности (SDS) перед работой с этим материалом. Паспорт безопасности и дополнительную важную информацию и рекомендации по охране труда и технике безопасности при использовании бериллия можно найти на сайтах berylliumsafety.com, berylliumsafety.eu и Materion.com. По вопросам безопасного обращения с бериллийсодержащими сплавами обращайтесь в группу управления продукцией Materion по телефону +1.800.862.4118 или по электронной почте [email protected].

Антифрикционный баббитовый сплав ASTM B-23, класс 8

Антифрикционный баббитовый сплав, ASTM B-23, класс 8 — Belmont Metals

- Обзор

- Номинальный состав

- Техническая информация

1 (833) 4-СПЛАВЫ Отправить запрос предложенийОтправить запрос предложенийКупить сейчас

СВЯЗАННЫЕ СООБЩЕНИЯ

Свинец с содержанием сурьмы: обеспечивает прочность, текучесть и стойкость металлических сплавов

Несмотря на то, что свинец токсичен для людей, и поскольку металл не используется в пищевых продуктах или при контакте оборудования с людьми, он по-прежнему широко используется сегодня. Этот металл обладает отличной коррозионной стойкостью и пластичностью, так как его можно использовать для таких применений, как облицовка резервуаров для хранения, содержащих кислотные вещества, в производстве…

Этот металл обладает отличной коррозионной стойкостью и пластичностью, так как его можно использовать для таких применений, как облицовка резервуаров для хранения, содержащих кислотные вещества, в производстве…

Читать далее

Типы чистого свинца и свинцовых сплавов для противовесов и других применений

Обычно, когда речь заходит о свинце, люди часто связывают его с вредным воздействием свинцовых труб и свинцовой краски, которые представляют серьезную опасность для здоровья. Несмотря на значительное сокращение использования металлического свинца в питьевой воде, жилых домах и других медицинских целях, этот металл по-прежнему широко используется. Свинец и…

Читать далее

Применение свинцовой шерсти: используется в медицинских датчиках кислорода для вентиляторов и респираторов.

Свинцовая вата хорошо известна в промышленном секторе. Этот материал часто используется для герметизации фланцев, соединений и труб. Его также можно найти в отверстиях в стенах и потолках, где может быть много излучения от оборудования, поскольку свинцовая вата защищает определенные области. Еще одна отрасль, где используется свинцовая вата…

Читать далее

Выбор подходящего сплава баббита

Баббитовые металлы изготавливаются либо на основе свинца, либо на основе олова, и из этого металла получаются отличные подшипники, которые легко отливать в качестве проекта «сделай сам». Однако, прежде чем залить подшипники, вы должны выбрать правильный баббитовый металл, чтобы обеспечить правильную и эффективную работу вашего двигателя или механизма. Если вы знаете состав…

Читать далее

Как залить баббитовые подшипники

У вас есть старые баббитовые подшипники, которые необходимо заменить? Баббит — это особый тип металла, который был разработан для использования в качестве подшипников благодаря своей жаропрочности и долговечности. Металл обычно состоит из различного процентного содержания меди, сурьмы, свинца, мышьяка и олова. Точные проценты варьируются в зависимости от класса….

Металл обычно состоит из различного процентного содержания меди, сурьмы, свинца, мышьяка и олова. Точные проценты варьируются в зависимости от класса….

Читать далее

Сурьма: обладающая долговечностью и универсальностью в сплаве с другими металлами

Полупроводники, подшипники машин и посуда изготавливаются из различных количеств металлических сплавов. Тем не менее, эти предметы также обладают одним общим фактором: сурьмой. Сурьма представляет собой полуметаллический элемент, который бывает как в виде порошка, так и в виде твердого и хрупкого металла. Обладая серебристым, розовато-белым цветом, этот элемент очень желателен, когда…

Читать далее

Плавная работа

Правильный выбор сплава баббита помогает увеличить срок службы подшипника Надежная работа машины зависит от исправности подшипникового узла.