Содержание

Подбор режима работы крана | Уралкомплект

Оставьте комментарий

К важным техническим характеристикам подъёмных кранов относится оптимальный режим работы оборудования. Он представляет собой совокупность параметров, при которых эксплуатация оборудования происходит без урона его техническому состоянию.

Причины и последствия несоблюдения режима работы

Неверное установление группы классификации оборудования будет иметь неприятные последствия. Ранний износ кранов и механизмов, связанный с этим, становится причиной простоев и затрат, которые идут на ремонт.

Причиной же несоответствия параметров является банальное желание сэкономить. Покупая мостовой кран, будущий владелец выбирает оборудование, которое не отвечает запросам и не соответствует группе классификации. Часто это оборачивается тем, что чрезмерный износ крана не позволяет его использовать. И происходит это ещё до истечения срока службы, предусмотренного нормативами.

Несоответствие выражается в очень простых вещах. Покупая крановое оборудование для«лёгкого» режима, владелец использует кран круглосуточно и без перерывов. При этом допускаются максимальные нагрузки. Череда поломок вызывает недовольство владельцев и необоснованных претензий в сторону производителей.

Как определить режим оптимальной работы крана

Режим работы оборудования – это техническая характеристика, которая учитывает грузоподъёмность, время и число циклов работы при его использовании.

Сегодня существуют группы классификации, которые определяют режим работы. Согласно стандарта грузоподъёмных кранов ISO 4301/1 их всего восемь (А1-А8). Соответствие группе определяется сочетанием таких понятий, как класс использования (U0-U9) и режим кранового нагружения (Q1 —Q4).

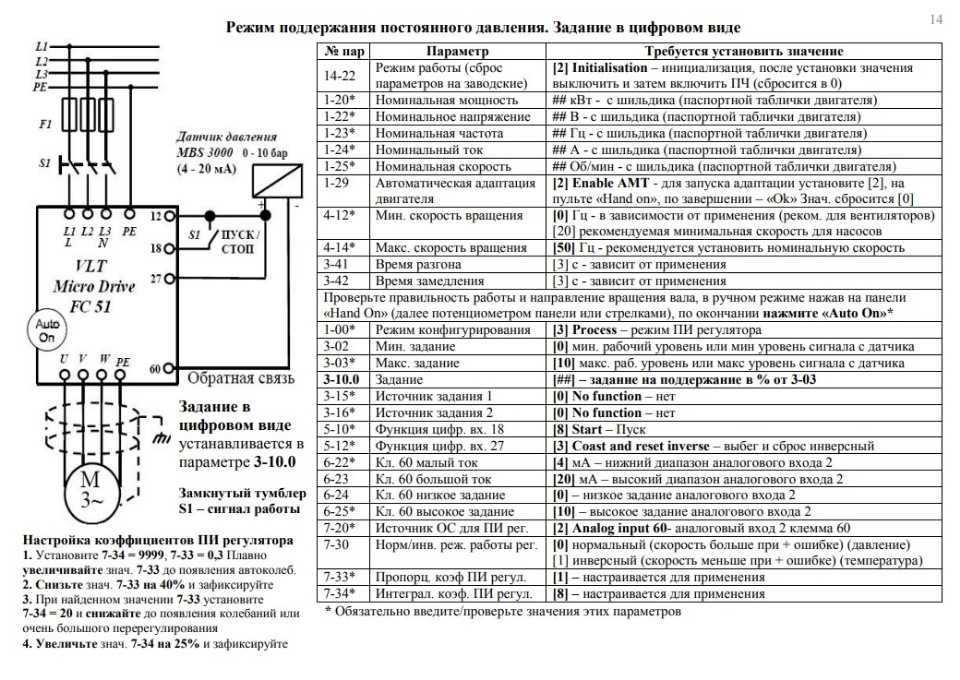

Группа классификации определяется по таблице:

Группы классификации (режима) кранов в целом

Режим нагружения | Коффициент | Класс использования | |||||||||

U0 | U1 | U2 | U3 | U4 | U5 | U6 | U7 | U8 | U9 | ||

максимальное число рабочих циклов | |||||||||||

1. | 3.2х104 | 6.3х104 | 1.25х105 | 2.5х105 | 5х105 | 1х106 | 2х106 | 4х106 | более | ||

Q1 — легкий | 0.125 | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

Q2 — умеренный | 0.250 | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

Q3 — тяжелый | 0. | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

Q4 — весьма тяжелый | 1.000 | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

Класс использования – это значение, которое определяется количеством подъёмных циклов, совершаемых оборудованием за время службы по нормативу. Фактически, оно зависит от количества времени, которое кран двигается.

Один цикл ограничен такими понятиями:

- перемещение грузозахвата к грузу;

- его подъём и перемещение;

- освобождение органа грузозахвата;

- возвращение его в начальное положение.

Существует формула для расчёта рабочих циклов. Она позволяет рассчитать количество рабочих циклов, которые возможно выполнить за время нормативной эксплуатации крана.

CT = Cс * Пдн * Tк, где

Сс – число рабочих циклов за сутки;

Пдн – количество ней в году, когда кран работает;

Tк – количество полных лет работы оборудования.

Величиной, которая характеризует режим нагружения является коэффициент Kр. Он показывает распределение нагрузок простой формулой:

где

Qi – определённая масса, перемещаемая краном Ci раз;

Qном – номинальное значение грузоподъемности;

Ci – число циклов, которое поднимается груз массой Qi;

Cт – общее число подъёмных циклов за срок службы крана.

Наглядный пример

Для наглядного расчёта рассмотрим такой пример. На производственном участке по раскрою трансформаторной стали работает кран. Вводные данные таковы:

Грузоподъёмность оборудования – 10 тонн;

Время работы – 260 дней в году;

За смену кран совершает 20 циклов;

Срок службы по нормативу – 16 лет.

В массе грузов есть такие закономерности:

25% — грузы до 2 тонн,

35% — грузы до 5 тонн,

40% — грузы до 10 тонн.

Сначала нужно рассчитать общее количество подъёмных циклов за срок службы оборудования по нормативу. Оно составит 83200 циклов.

CT= Cс * Пдн * Tк=20*260*16 = 83200 циклов.

Нужно определить класс использования. По таблице он соответствует U4.

Используя данные о распределении массы грузов можно определить коэффициент распределения. Он равен 0,452.

Kp = 0,25* (2/10)3+0,35* (5/10)3+0,4* (10/10)3 = 0,002 + 0,05 + 0,4 = 0,452.

По таблице можно определить соответствие режиму нагружения. Такому коэффициенту соответствует тяжёлый режим (Q3). Для него и класса использования U4 соответствует группа А6.

На первый взгляд всё кажется просто. Оптимальный режим оборудования помогают определить всего за несколько минут несложные вычисления. Для расчётов нужны такие данные:

- срок службы оборудования;

- количество совершаемых циклов;

- распределение грузов по массе.

Чаще всего, приобретая мостовой кран, будущий владелец не владеет такой информацией. Не говоря о частниках, даже на крупных предприятиях, где используют сотни единиц кранов, нет статистики по классам использования и режимам нагружения оборудования, которое используется ежедневно.

Справки, которые выписываются на таких предприятиях, чаще всего являются фикцией. Они не отражают характер работы оборудования. В ходе экспертизы промышленной безопасности персонал не определяет остаточный ресурс, а пишет его «с потолка». Особенно, это касается оборудования, отработавшего обозначенные нормативные сроки.

Владельцы заинтересованы в максимальном продлении ресурса кранов. Поэтому специалистам экспертных органов предоставляются заведомо неправдивые и заниженные показатели режимов работы крана. Если в распоряжении будущего владельца есть действующие краны, следует выбирать оборудование с аналогичным режимом. Если вводные по режиму отсутствуют, лучше использовать такие данные:

1. Ориентировочные данные для определения классов использования крана.

Ориентировочные данные для определения классов использования крана.

Класс использования | Качественная характеристика работы крана | Срок службы, год |

СО | Редкая (эпизодическая) | — |

С1 | Редкая в одну смену | — |

С2 | Относительно регулярная в одну смену | 15 |

С3 | Относительно регулярная в одну смену | 20 |

С4 | Малоинтенсивная в одну смену | 20 |

С5 | Малоинтенсивная в две смены | 20 |

С6 | Среднеинтенсивная в две смены | 20 |

С7 | Интенсивная в две смены или среднеинтенсивная в три смены | 20 |

С8 | Интенсивная в три смены | 30 |

С9 | Весьма интенсивная в три смены | 30 |

2. Ориентировочные данные для определения класса нагружения.

Ориентировочные данные для определения класса нагружения.

Класс использования | Качественная характеристика классов нагружения кранов |

QО | Работа с грузами массой, существенно меньше номинальной и очень редко с грузами номинальной массы |

Q1 | Работа с грузами массой, преимущественно меньшей номинальной, средней и редко номинальной |

Q2 | Работа с грузами массой, близкой к средней, и реже номинальной |

Q3 | Работа с грузами массой выше средней (в основном близкой к номинальной) |

Q4 | Постоянная работа с грузами массой, близкой к номинальной |

3. Ориентировочные данные для определения режима кранов.

Ориентировочные данные для определения режима кранов.

Вид крана, его наименование | Группа режима работы | Примерные объекты, условия использования и технологическое назначение крана |

Краны с ручным приводом всех рабочих механизмов | А1 | Насосные и компрессорные станции, машинные залы электростанций, ремонтные краны при небольшом числе обслуживаемых механизмов, вспомогательные краны механических цехов |

Краны с ручным приводом передвижения и электрическим подъемом | А1 | Редко используемые погрузочные краны, вспомогательные краны механических цехов |

А2 | Относительно часто используемые погрузочные краны для установки заготовок на обрабатывающие станки | |

Краны электрические с талями | А1 | Ремонтные краны |

А2 | Перегрузочные работы ограниченной интенсивности, вспомогательные краны механических цехов, краны интенсивно используемые только при монтаже оборудования | |

А3 | Перегрузочные работы средней интенсивности, краны для транспортных и монтажных работ в механических цехах | |

Краны двухбалочные с грузовой тележкой | А2 | Машинные залы электростанций, ремонтные краны |

А3 | Перегрузочные работы ограниченной интенсивности, вспомогательные краны механических цехов, краны, интенсивно используемые только при монтаже оборудования | |

А5 | Перегрузочные работы средней интенсивности, краны для технологических работ в механических цехах, нижние лесные склады, склады готовых изделий предприятий строительных материалов, склады металлосбыта | |

А7 | Технические краны при круглосуточной работе | |

Краны с грейферами двухканатного типа, магнитно-грейферные краны | А6 | Смешанные склады, работа с разнообразными грузами, преимущественно сезонное использование |

А7 | Склады насыпных грузов и металлолома, работа с однородными грузами, некруглосуточная работа | |

А8 | Склады насыпных грузов и металлолома с однородными грузами при круглосуточной круглогодичной работе | |

Магнитные краны | А6 | Склады полуфабрикатов, работа с разнообразными грузами |

А8 | Цехи и склады металлургических предприятий, крупные металлобазы, работа с однородными грузами (металлические листы в пакетах) | |

Траверсные, мульдомагнитные, мульдогрейферные, мульдозавалочные, для раздевания слитков, копровые, ваграночные шихтовые, колодцевые краны | А8 | Цехи металлургических предприятий |

Контейнерные краны | А5 | Железнодорожные станции, склады промышленных предприятий, перегрузка разных грузов, в том числе контейнеров |

А6 | То же, но перегрузка только контейнеров | |

Грейферные краны | А8 | Склады насыпных грузов перегружатели |

САФЕЕВ РАВИЛЬ

Начальник цеха Уральского кранового завода

Группы классификации (режима) кранов

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

У вас должен быть включен JavaScript для просмотра.

Производство грузоподъёмного

оборудования для различных

отраслей промышленности

г. Чебоксары

+7 (8352) 27-55-57

8 960 314-22-82

г. Санкт-Петербург

(812) 336-54-03

+7-921-893-15-12

г. Москва

+7-966-355-27-63

Для определения группы классификации (режима) принимают во внимание класс использования и режим нагружения крана.

Класс использования зависит от общего числа рабочих циклов за срок службы крана и определяется по табл. 1. Под рабочим циклом понимается период времени, который начинается с момента, когда кран готов к подъему груза, и заканчивается, когда кран готов к подъему следующего груза.

Режим нагружения связан со среднекубическим значением нагрузки на крюке в усредненном рабочем цикле (с номинальным коэффициентом распределения нагрузок К) и определяется по табл. 2. Величина К рассчитывается по формуле

где Сi — среднее число циклов работы с массой поднимаемого груза Рi; Ст — суммарное число рабочих циклов; Рmах — масса наибольшего груза, который разрешается поднимать краном.

По найденным значениям класса использования и режима нагружения по табл. З определяют группу классификации крана в целом.

Группа классификации характеризует кран в целом по степени использования и степени действующих на него нагрузок. Так, к кранам групп классификации А1 и А2 относятся, например, краны, применяемые при ремонте и ревизиях оборудования машинных залов электростанций.

Таблица 1

Класс использования кранов

| Класс использования | Максимальное количество рабочих циклов | Примечание |

|---|---|---|

| U0 | 1,6 х 10⁵ | Нерегулярное использование |

| U1 | 3,2 х 10⁵ | |

| U2 | 6,3 х 10⁵ | |

| U3 | 1,25 х 10⁵ | |

| U4 | 2,5 х 10⁵ | Регулярное использование в легких условиях |

| U5 | 5 х 10⁵ | Регулярное использование с перерывами |

| U6 | 1 х 10⁶ | Регулярное интенсивное использование |

| U7 | 2 х 10⁶ | Интенсивное использование |

| U8 | 4 х 10⁶ | |

| U9 | Более 4 х 10⁶ |

Таблица 2

Номинальные коэффициенты распределения нагрузок для кранов

| Режим нагружения | Номинальный коэффициент распределения нагрузок | Примечание |

|---|---|---|

| Q1 — легкий | 0,125 | Краны, поднимающие регулярно легкие грузы, а номинальные грузы — редко |

| Q2 — умеренный | 0,25 | Краны, поднимающие регулярно средние грузы, а номинальные — довольно часто |

| Q3 — тяжелый | 0,50 | Краны, поднимающие регулярно тяжелые грузы, а номинальные — часто |

| Q4 — весьма тяжелый | 1,00 | Краны, поднимающие регулярно грузы, близкие к номинальным |

Таблица 3

Группы классификации (режима) кранов

| Режим нагружения | Класс использования | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| U0 | U1 | U2 | U3 | U4 | U5 | U6 | U7 | U8 | U9 | |

| Q1 | Al | А2 | A3 | А4 | A5 | A6 | A7 | A8 | ||

| Q2 | Al | A2 | A3 | А4 | А5 | A6 | A7 | A8 | ||

| Q3 | Al | А2 | A3 | А4 | А5 | А6 | A7 | A8 | ||

| Q4 | А2 | A3 | A4 | А5 | А6 | А7 | A8 | |||

Суммарное время использования таких кранов обычно не превышает 200 ч в год.

Краны групп А7 и А8, наоборот, работают с нагрузками, приближающимися к максимальным, при большей продолжительности использования. К ним относятся специальные мостовые краны металлургических производств, применяемые на работах по транспортировке слитков и мульд с помощью автоматических грузозахватных органов или магнитов.

Нормативные документы

Федеральные нормы и правила в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения»

Правила устройства электроустановок — ПУЭ

Классификация подъемных механизмов – краны КПК

Классификация кранов КПК и их механизмов в соответствии со стандартами STN ISO 4301 и FEM (Европейская федерация мануфактуры) определяет группу, к которой относятся краны и их механизмы.

Служит:

- для коммерческих и технических переговоров между покупателем и производителем крана для определения требуемой производительности крана

- в качестве основы для проектировщика для подготовки анализа крана и его механизмов.

Классификационный класс крана и его механизмов определяется исходя из предполагаемого вида эксплуатации (легкая, средняя, тяжелая, очень тяжелая) и количества рабочих циклов. Правильная классификация обеспечивает правильное определение размеров оборудования. Классы высокой классификации, например FEM 3m(M6), FEM 4(M7) и A6-A8 (J3-J6) характерны для кранов с высокими рабочими скоростями и кранов, нагруженных грузами, соответствующими грузоподъемности крана, или для кранов работает в автоматическом режиме.

Специалисты КПК всегда готовы оказать помощь, классифицировав кран в соответствии с вышеуказанными стандартами.

В следующей таблице приведены несколько примеров классификации кранов и их механизмов в зависимости от назначения крана.

Групповая классификация | ||

Заявка | подъемного механизма по ФЭМ 9.511 (СТН ИСО 4301) | крана в сборе по СТН ИСО 4301 (СТН 270103) |

| Ремонтные и сборочные краны для нерегулярного использования | 1Бм (М3) | A3 до A4 (J1 до J2) |

| Монтажные краны для регулярного использования | 1:00 (M4) | A3 до A5 (J2 до J3) |

| Использование в мастерской | 1Bm до 1Am (M3 до M4) | A3 до A5 (J2 до J3) |

| Складские краны | 2 м до 3 м (M5 до M6) | A4 до A6 (J2 до J3) |

| Магнитные краны | 3 м до 4 м (M6 до M7) | A6 до A8 (J3 до J6) |

| Краны автоматические и специальные | 4 м до 5 м (M7 до M8) | A6 до A8 (J3 до J6) |

При выборе типа тали (подъемного механизма) важно, помимо указания грузоподъемности тали по максимальному весу транспортируемого груза, также правильная классификация подъемного механизма.

| Классификация подъемного механизма зависит от среднесуточная наработка Тм и на спектр нагрузки (скорость загрузки) . |

Таб.2- Определение классификации грузоподъемных механизмов по спектру нагрузок и среднесуточной наработке Тм

Таб.3 — Соотношение классификации по МКЭ, ИСО и ГОСТ.

| ИСО 4301-1 | М1 | М2 | М3 | М4 | М5 | М6 | М7 | М8 |

| ФЭМ 9.511 | 1Дм | 1 см | 1Бм | 1:00 | 2 м | 3 м | 4 м | 5 м |

| ГОСТ | 1M | 2М | 3М | 4М | 5 мес. | |||

| % ПВ | 25 | 30 | 40 | 50 | 60 | |||

| в/ч | 90 | 120 | 150 | 180 | 240 | 300 | 360 | 360 |

Прерывистый рейтинг (%ED), максимальное количество пусков в час %ED = [(t1 + t3) / (t1 + t2 + t3 + t4)] * 100 |

Среднесуточная наработка Tm

Зависит от наработки в сутки. Рассчитывается по следующей формуле: * В)

Рассчитывается по следующей формуле: * В)

H – Средний ход крюка [м]

C – количество циклов в час [–]

T – рабочие часы в день [час]

2 скорость подъема [ м /мин ]

Спектр нагрузки механизма

| – эпизодический подъем максимальной нагрузки – средняя нагрузка от средств подвески, например от траверсы | |

| – эпизодический подъем максимальной нагрузки – регулярный подъем малой нагрузки – средняя нагрузка от средств подвески, например от траверсы | |

| – частый подъем максимального груза – регулярный подъем груза средней тяжести – большой груз от подвесных средств, например от траверсы | |

| – регулярный подъем максимальной нагрузки – очень большая нагрузка от средств подвески, например, от траверсы |

Пример расчета классификации

1.

1 Исходные данные

1 Исходные данные

- максимальный вес перевозимого груза Q = 5 000 кг

- средний ход крюка H = 4 м

- число циклов в час C = 20

- требуемая скорость подъема V = 8 м/мин

- часов работы подъемного механизма Т = 8 часов в день

- средняя группа механизмов

1.2 Расчет

Среднесуточное время работы Tm:

Tm = ( 2 * H * C * T ) / ( 60 * V ) = ( 2 * 4 * 20 * 8 ) / (60 * 8) = 2,66 часа

По таблице 2 для среднего режима работы классификация подъемного механизма ФЭМ – 2м (ISO -M5)

1.3 Выбор тали

Для подъема груза необходимо выбрать таль грузоподъемностью 5000 кг, скоростью подъема 8 м/мин и с классификацией по ФЭМ 2м.

Сравнение двух одинаковых кранов с разной классификацией подъемного механизма

Источник 6,3 тонн Прочный однобалочный мостовой кран LDX на m.alibaba.com

Обзор

Детали

Отправить запрос

Чат сейчас : 1

Мастерская

Индивидуальные настройки

Индивидуальный логотип

1 комплект (MOQ)

Индивидуальная упаковка

1 комплект (MOQ)

Графическая настройка)

9 комплект

0003

| Порт: | Шанхайский порт | |

| Условия оплаты: | L/C,D/P,T/T | |

| Год поставки: | ||

| Вес (кг) ): | 6300 кг | |

| Состояние: | Новый | |

| Рабочий режим: | A3-A5 | |

| Место происхождения: | Цзянсу, Китай | |

| Гарантия: | 1 год | |

| Источник питания: | 3 фазы 380 В 50 Гц/Custmized | |

Макс. Высота подъема: Высота подъема: | Настраиваемая | |

| Расположение выставочного зала: | Нет | |

| Методы эксплуатации: | Подвесной + пульт дистанционного управления (индивидуально) | IP54/55 |

| Пролет: | Настраиваемый | |

| Характеристики: | Мостовой кран | |

| ISO CE BV CNAS IAF | ||

| Гарантия на основные компоненты: | 1 год | |

| Предохранительное устройство: | Защита от перегрузки по току | |

| Торговая марка: | Силовой кран (BW) | |

| 6,3 тонны | ||

| Видео осмотр: | Прилагается | |

| Основные компоненты: | ПЛК, Двигатель, Подшипник, Коробка передач, Двигатель, Напорный бак, | |

| Маркетинговый тип: | Новый продукт 2020 | |

| Применимые отрасли: | Магазины строительных материалов, Ремонтные мастерские, Производственные предприятия, Строительные работы | |

| Послегарантийное обслуживание: | Обслуживание и ремонт на месте | |

| Отчет об испытаниях оборудования: | Прилагается | |

| Детали упаковки: | Основная и концевая балки упакованы в три слоя пластиковой пленки, а нижние два железных блока отделены друг от друга, обычно два упакованы и сложены вместе.  |

6х104

6х104 500

500