|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ГРУЗОВЫЕ АВТОМОБИЛИ ГАЗ, ЗИЛ, КАМАЗ, УРАЛ, МАЗ, КРАЗ. Устройство двигателя газ 53

Устройство и назначение газораспределительного механизма двигателя ЗМЗ – 53.

План работы.

1. Введение.

2. Устройство и назначение газораспределительного механизма двигателя ЗМЗ – 53.

3. Техническое обслуживание газораспределительного механизма двигателя ЗМЗ – 53:

3.1. Неисправности, их признаки и причины.

3.2. Способы устранения неисправностей.

3.3. Техобслуживание, его виды и сроки. Работы, выполняемые при ТО.

4. Ремонт газораспределительного механизма двигателя ЗМЗ – 53.

4.1. Последовательность разборки механизма. Применяемые инструменты.

4.2. Дефектовка деталей.

4.3. Выбраковка деталей.

4.4. Восстановление деталей.

4.5. Последовательность сборки механизма.

4.6. Проверка и испытание работы механизма.

5. Техника безопасности при ремонте и техническом обслуживании.

6. Используемая литература.

Введение.

В настоящее время автомобильный транспорт стал одним из основных средств перевозки грузов и пассажиров. Он применяется во всех отраслях народного хозяйства – в промышленности, торговле, сельском хозяйстве. Такое распространение автомобиль получил благодаря своей маневренности, высокой проходимости, способности работать в различных условиях.

Одной из основных задач автотранспортных предприятий на сегодняшний день являются повышение долговечности и экономичности автомобиля, а также снижение его отрицательного влияния на экологию. Правильная эксплуатация в сочетании с проведением своевременного и качественного технического обслуживания (комплекса операций по поддержанию работоспособности или исправности автомобиля при использовании по назначению, стоянке, хранении или транспортировании) и ремонта (операций по восстановлению исправности или работоспособности и восстановлению ресурса автомобиля или его узлов, агрегатов) существенно повышают эти показатели.

В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются в результате изнашивания, коррозии, повреждения деталей, усталости материала и т.д. В автомобиле возникают неисправности (дефекты), снижающие эффективность его использования. Для предупреждения появления и своевременного устранения неисправностей автомобиль подвергают диагностированию, техническому обслуживанию и ремонту.

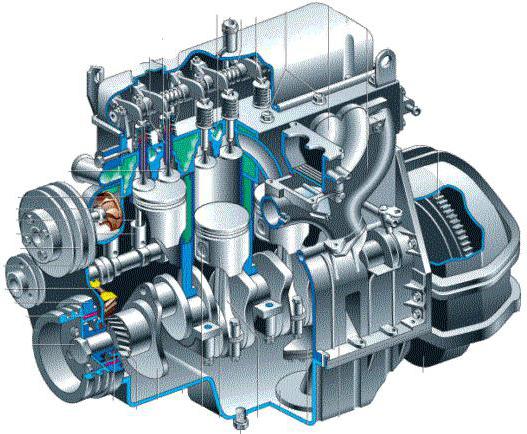

Двигатель ЗМЗ-53 выпускается Заволжским моторным заводом и устанавливается на грузовые автомобили ГАЗ-53 (на сегодняшний день снят с производства) и ГАЗ-3307 (3308).Возможна также его установка на пассажирский автобус ПАЗ-3205. Конструкция и высокие эксплуатационные качества этого двигателя способствовали его широкому применению в автомобильном транспорте.

Двигатель – одна из основных частей автомобиля. Работа его систем и механизмов в значительной степени влияет на эффективность работы автомобиля в целом. В частности, неудовлетворительная работа газораспределительного механизма может вызвать повышенный расход топлива, повышенное содержание продуктов сгорания топлива в выхлопных газах и т.д. Об устройстве, назначении и методах поддержания работоспособности (техническом обслуживании и ремонте) газораспределительного механизма двигателя ЗМЗ-53 и пойдет речь ниже.

Устройство и назначение газораспределительного механизма двигателя ЗМЗ – 53.

Газораспределительный механизм предназначен для своевременного впуска в цилиндры горючей смеси (карбюраторных двигателей) или очищенного воздуха (дизели) и выпуска отработавших газов. Для этого клапана в определенные моменты открывают и закрывают впускные и выпускные каналы головки цилиндров, которые сообщают цилиндры двигателя с впускным и выпускным трубопроводами. В двигателе ЗМЗ – 53 применяется газораспределительный механизм с верхним расположением клапанов и нижним расположением распределительного вала.

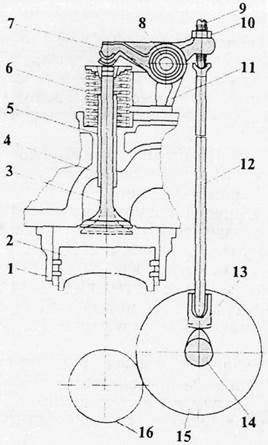

Механизм газораспределения состоит из впускных и выпускных клапанов с пружинами, передаточных деталей от распределительного вала к клапанам, распределительного вала и шестерни. Коленчатый вал с помощью распределительных шестерен 15 и 16 вращает распределительный вал 14, установленный в развале блока и являющийся общим для левого и правого рядов цилиндров. Каждый кулачок распределительного вала, набегая на толкатель 13, поднимает его вместе со штангой 12. Она поднимает один конец коромысла 7, а другой движется вниз и давит на клапан 3, опуская его и сжимая пружины 6 клапана. Когда кулачок распределительного вала сходит с толкателя, штанга и толкатель опускаются, а клапан под действием пружин, садясь в седло, плотно закрывает отверстие клапана.

Мощность двигателя во многом зависит от степени наполнения цилиндров свежей порцией горючей смеси и их очистки от отработавших газов. Для того чтобы в цилиндры двигателя поступило больше горючей смеси, впускные клапаны должны открываться еще до прихода поршня в верхнюю мертвую точку (с опережением). Так как при большой частоте вращения коленчатого вала такт впуска часто повторяется, то во впускном трубопроводе создается разрежение. Воздух поступает в цилиндры двигателя, несмотря на то, что поршень идет некоторое время вверх. Воздух по инерции поступает в цилиндры через открытый клапан и после того, как поршень пройдет нижнюю мертвую точку. Впускной клапан закрывается с некоторым опозданием.

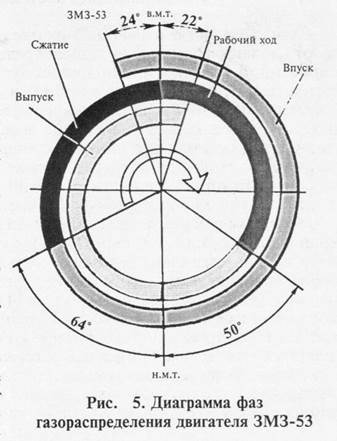

Фазами газораспределения называют периоды от момента открытия клапанов до момента их закрытия, выраженные в градусах поворота коленчатого вала. Они изображены в виде круговой диаграммы. Продление впуска воздуха от 180о до 268о у двигателя ЗМЗ – 53 было достигнуто путем опережения открытия и запаздывания закрытия впускного клапана.

Выпуск отработавших газов из цилиндра (открытие выпускного клапана) начинается за 50о по углу поворота коленчатого вала до прихода поршня в нижнюю мертвую точку, а закрывается клапан уже после прохода поршнем верхней мертвой точки. Таким образом, выпускной клапан открыт на 252о по углу поворота коленчатого вала.

В конце такта впуска и начале выпуска отработавших газов оба клапана на 46 о по углу поворота коленчатого вала открыты одновременно. Такое перекрытие клапанов позволяет продуть цилиндры свежим воздухом, что способствует их лучшей очистке от отработавших газов.

Моменты закрытия и открытия клапанов зависят от профиля кулачков распределительного вала, а также от величины зазора между клапанами и коромыслами.

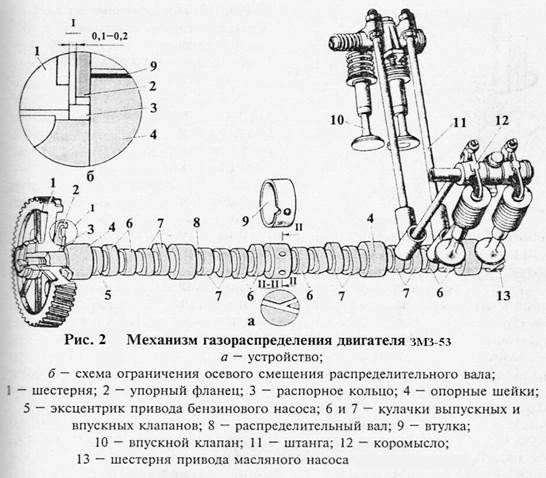

Распределительный вал.

Распределительный вал изготавливается из стали или специального чугуна и подвергается термической обработке. Профиль его кулачков как впускных, так и выпускных у двигателя ЗМЗ - 53 делают одинаковым.

Одноименные (впускные и выпускные) кулачки располагаются в четырехцилиндровом двигателе под углом в 90о, в шестицилиндровом - под углом в 60о, а в восьмицилиндровом (ЗМЗ – 53) - под углом в 45о. При шлифовании кулачкам придают небольшую конусность. Взаимодействие сферической поверхности торца толкателей с конической поверхностью кулачков обеспечивает их поворот в процессе работы. Начиная с передней опорной метки, диаметр шеек уменьшается, что облегчает установку распределительного вала в картере двигателя. Число опорных шеек обычно равно числу коренных подшипников коленчатого вала. Втулки опорных шеек изготавливают из стали, а внутреннюю поверхность их покрывают антифрикционным сплавом. На переднем конце распределительного вала расположен эксцентрик, воздействующий на штангу привода топливного насоса, а на его заднем конце находится шестерня, которая приводит во вращение привод прерывателя-распределителя зажигания и масляного насоса. Между зубчатым колесом распределительного вала и его передней опорной шейкой установлены распорное кольцо и упорный фланец, крепящийся болтами к блоку и удерживающий вал от продольного перемещения. Так как толщина распорного кольца больше толщины упорного фланца, обеспечивается осевой зазор («разбег») распределительного вала, который должен быть в пределах 0,08-0,21 мм.

stydopedia.ru

Устройство Автомобиля Газ 53

Октябрь 23, 2011 – 10:53

Устройство деталей газораспределительного механизма

Какое назначение распределительного вала и как он устроен?

Какое назначение распределительного вала и как он устроен?

Распределительный вал (рис.21, а) служит для открытия клапанов 9 в соответствии с рабочим циклом двигателя. Изготовляется он из стали или специального чугуна. Опорные шейки и кулачки стальных валов закаляются токами высокой частоты; чугунные отбеливаются, что повышает их износостойкость.

Рис.21. Распределительный вал с шестерней привода: а – ЗИЛ-130; б – ГАЗ-53А.

На распределительном валу выполняются кулачки 6 и опорные шейки 4 с разным диаметром, что необходимо для установки вала на неразъемных подшипниках 8, которые запрессовываются в картер двигателя. На валу также выполнены винтовая шестерня 10 для привода масляного насоса и прерывателя-распределителя, эксцентрик 5 для привода топливного насоса. В передней части вала с помощью шпонки 7 и болта 13 с шайбой 14 жестко крепится косозубная шестерня 1, изготавливаемая из текстолита (двигатели автомобилей ГАЗ), чугуна (ЗИЛ), стали (КамАЗ). Эта шестерня находится в постоянном зацеплении с шестерней коленчатого вала (см. рис.16).

Так как в четырехтактных двигателях рабочий цикл совершается за два оборота коленчатого вала, то за это время впускной и выпускной клапаны должны открыться по одному разу. Следовательно, распределительный вал должен повернуться на один оборот, то есть вращаться в два раза медленнее коленчатого вала. Поэтому шестерня распределительного вала имеет в два раза больше зубьев, чем шестерня коленчатого вала, что и обеспечивает передаточное отношение между ними 2:1. На обе шестерни наносят метки для установки фаз газораспределения (рис. 22).

Так как в четырехтактных двигателях рабочий цикл совершается за два оборота коленчатого вала, то за это время впускной и выпускной клапаны должны открыться по одному разу. Следовательно, распределительный вал должен повернуться на один оборот, то есть вращаться в два раза медленнее коленчатого вала. Поэтому шестерня распределительного вала имеет в два раза больше зубьев, чем шестерня коленчатого вала, что и обеспечивает передаточное отношение между ними 2:1. На обе шестерни наносят метки для установки фаз газораспределения (рис. 22).

Рис.22. Установочные метки на распределительных шестернях.

Между шестерней и валом устанавливают стальное распорное кольцо 3 (см. рис.21) и фланец 2, устраняющие осевое смещение распределительного вала, появляющееся из-за косых зубьев распределительных шестерен. Кулачкам при шлифовании придают небольшую конусность, что в сочетании со сферической поверхностью торца толкателя обеспечивает поворот толкателя при работе двигателя и уменьшает их износ.

Какие особенности устройства распределительного вала автомобиля ГАЗ-53А?

К особенностям устройства распределительного вала двигателя автомобиля ГАЗ-53А (см. рис.21, б) относится установка дополнительного выносного балансира 16, уравновешивающего силы инерции, вызванные наличием эксцентрика 15 привода топливного насоса. Эксцентрик и балансир крепятся болтом 13 с шайбой 14 совместно с шестерней привода распределительного вала.

Что устанавливается на переднем торце распределительного вала?

На переднем торце распределительного вала двигателей автомобилей ГАЗ-53А и ЗИЛ-130 устанавливается устройство для привода ротора пневмоцентробежного регулятора частоты вращения коленчатого вала двигателя.

Более подробно на: avtomobil-1.ru

www.alfanoff.ru

Коленвал и поршневая группа двигателя ГАЗ-53

______________________________________________________________________________

Коленвал и поршневая группа двигателя ГАЗ-53

Коленвал двигателя ГАЗ-53

Коленвал ГАЗ-53 отлит из высокопрочного чугуна, модифицированного магнием, имеет пять опор, четыре шатунные шейки и шесть противовесов.

Коленчатый вал ГАЗ-53 статически и динамически сбалансирован. Коренные и шатунные шейки полые. Полости в шатунных шейках герметически закрыты резьбовыми пробками.

Масло от коренных подшипников подается к шатунным через сверления в коленчатом валу и полости в шатунных шейках. Эти полости используются как грязеуловители, в которых при работе двигателя под действием центробежных сил откладываются тяжелые частицы, имеющиеся в масле, в результате чего в шатунные подшипники поступает дополнительно очищенное масло.

Рис.1. Передний конец коленвала ГАЗ-53 и привод распределительного вала

1 — ступица шкива; 2 — шпонка; 3 — крышка распределительных шестерен; 4 — датчик ограничители частоты вращения; 5 — эксцентрик привода бензонасоса; 6 — балансир; 7 — упорный фланец; 8 — распорное кольцо; 9 — шестерня распределительного вала; 10 — штифт; 11, 12 — соответственно задняя и передняя упорные шайбы; 13 — упорная шайба; 14 — шпонка; 15 — шестерня коленчатого вала; 16, 17 — маслоотражатели; 18 — сальник; 19 — пылеотражатель; 20 — заглушка

Осевое перемещение коленвала ГАЗ-53 ограничивается двумя шайбами, расположенными по обе стороны от опоры первой коренной шейки (рис.1).

Упорные шайбы изготовлены из стальной ленты, залитой баббитовым или алюминиевым сплавом. Задняя шайба 11 обращена залитой стороной к щеке коленчатого вала и удерживается от вращения специальным уступом, входящим в паз на крышке переднего подшипника.

Передняя шайба 12 обращена залитой стороной к носку коленчатого вала, опирается на стальную шайбу 13 и удерживается от вращения двумя штифтами 10, запрессованными в блок цилиндров и крышку переднего подшипника.

Храповик, предназначенный для проворачивания коленчатого вала ГАЗ-53 пусковой рукояткой ввернут в торцовое отверстие носка коленчатого вала.

Храповик стягивает все детали, расположенные на носке коленвала: ступицу шкива 1, маслоотражатель 16, шестерню коленчатого вала 15, упорную шайбу 13. Для предотвращения подтекания масла по шпоночному пазу ступицы в последний вставлен резиновый уплотнитель.

К фланцу ступицы коленвала ГАЗ-53 привернут шкив привода водяного насоса. Один из болтов крепления шкива смещен, что позволяет устанавливать его только в одном положении.

Передний конец коленчатого вала уплотняется резиновым самоподвижным сальником, расположенным в выточке крышки распределительных шестерен 3.

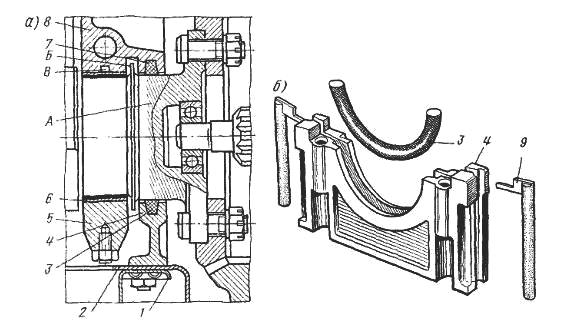

Задний конец коленчатого вала ГАЗ-53 (рис.2) уплотняется сальником из асбестового шнура. Отрезки асбестового шнура 3, 7, пропитанного маслографитовом смесью, укладывают в специальные канавки блока цилиндров и сальникодержателя, обжимают, а затем подрезают заподлицо с плоскостью разъема. Шейка коленчатого вала, по которой работает сальник, имеет маслосгонную накатку А.

Рис. 2. Уплотнение заднего конца коленвала ГАЗ-53

а — задний конец коленчатого вала; б — сальникодержатель и уплотняющие детали; 1— масляный картер; 2 — прокладка масляного картера; 3,7 — соответственно нижний и верхний отрезки асбестового шнура;4— сальникодержатель; 5 — крышка коренного подшипника; 6 — вкладыш коренного подшипника; 8 — блок цилиндров; 9— боковой уплотнитель; А — маслосгонная накатка; Б — гребень; В — маслоподводящая канавка

Для уменьшения количества масла, поступающего к заднему сальнику, на коленчатом валу имеется маслоотражательный гребень Б. Боковые поверхности сальникодержателя уплотняются специальными резиновыми уплотнителями 9, установленными в прорези сальникодержателя.

Задний конец вала имеет фланец для крепления маховика и гнездо для установки подшипника переднего конца первичного вала коробки передач.

Маховик ГАЗ-53 отлит из серого чугуна и имеет стальной зубчатый обод для пуска двигателя стартером. Маховик крепится к коленчатому валу ГАЗ-53 четырьмя болтами, один из которых смещен, что позволяет собирать коленчатый вал и маховик в одном строго определенном положении.

Вкладыши коренных и шатунных подшипников ГАЗ-53 изготавливают из стальной ленты, залитой сплавом алюминия с оловом. Коренные и шатунные вкладыши ГАЗ-53 соответственно взаимозаменяемы.

Коренные вкладыши имеют кольцевую канавку и посередине отверстие. Шатунные вкладыши ГАЗ-53 имеют отверстие для подачи масла из верхнего вкладыша через сверление в шатуне на смазку зеркала цилиндра, в нижнем вкладыше это отверстие сохранено для обеспечения взаимозаменяемости.

Весь узел (вкладыши, их постели в блоке цилиндров и в шатуне, шейки коленчатого вала) изготовлены с высокой степенью точности. Поэтому подгонка вкладышей при замене недопустима.

В процессе работы коренные и шатунные шейки коленчатого вала ГАЗ-53 в результате изнашивания теряют свою первоначальную геометрическую форму.

Это снижает работоспособность как подшипников коленчатого вала, так и всего кривошипно-шатунного механизма. Перекосы, которые возникают в этом случае в кривошипно-шатунном механизме, вызывают повышенное изнашивание гильз цилиндров и поршневых колец.

Они могут служить также причиной выталкивания поршневым пальцем стопорных колец из канавок в поршне и выхода поршневого пальца из поршня, что приводит к глубоким задирам зеркала цилиндра.

Изнашивание коренных шеек более интенсивное, чем шатунных. Шейки коленвала ГАЗ-53 в результате изнашивания принимают форму неправильного конуса и овала.

Если в результате замеров установлено, что конусность или овальность шеек более 0,05 мм, то вал перешлифовывают на ближайший ремонтный размер. Операцию перешлифовки коленвала ГАЗ-53 производят на специальном оборудовании.

Ремонтные размеры вкладышей коренных и шатунных подшипников ГАЗ-53, выпускаемых заводами-изготовителями, уменьшены по сравнению с номинальным размером: ремонтный размер I на 0,25 мм; II — на 0,5 мм; III— на 0,75 мм и т. д. до 1,5 мм.

Перешлифовывают, как правило, все шатунные или все коренные шейки на один и тот же размер. При этом ремонтный размер шатунных шеек может быть отличным от ремонтного размера коренных. После шлифовки шейки коленчатого вала полируют шлифовальной шкуркой.

После ремонта все масляные каналы в коленчатом валу ГАЗ-53 и полости в шатунных шейках тщательно промывают и продувают сжатым воздухом.

Поршни и шатуны двигателя ГАЗ-53

Поршни двигателя ГАЗ-53 изготавливают из алюминиевого сплава. Головка поршня цилиндрическая с плоским днищем. На головке поршня имеются три канавки, в которых располагаются поршневые кольца — два компрессионных и одно маслосъемное.

Юбка поршня ГАЗ-53 в поперечном сечении — овал, а в продольном — конус. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а большее основание конуса — внизу юбки.

В средней части поршня выполнены бобышки с отверстиями под поршневой палец. В отверстиях проточены канавки для стопорных колец. Под бобышками имеются приливы для подгонки поршней по весу.

Во избежание стука при переходе поршня ГАЗ-53 через мертвые точки ось отверстия под поршневой палец смещена относительно оси поршня на 1,5 мм. Поверхности поршней для улучшения прирабатываемости покрыты слоем олова.

Поршни сортируют на пять размерных групп по большему диаметру юбки и на четыре группы по большему диаметру отверстия под поршневой палец.

По диаметру юбки маркировка буквенная и выбивается на днище поршня, а по диаметру под поршневой палец — цветовая и наносится на одной из бобышек на внутренней стороне поршня.

Компрессионные поршневые кольца ГАЗ-53 изготовлены из серого чугуна индивидуальной отливкой. Наружная цилиндрическая поверхность верхнего кольца хромированная, а нижнего - луженая. Замок колец прямой.

Монтажный зазор замка у компрессионных колец ГАЗ-53, установленных в цилиндр, (0,4+0,1) мм. Маслосъемное кольцо состоит из двух плоских стальных дисков и двух расширителей — осевого и радиального. Наружная цилиндрическая поверхность дисков хромирована.

Поршневые пальцы ГАЗ-53 плавающего типа, пустотелые изготовлены из стали 15Х. Их наружная поверхность подвергается цементации на глубину 1 — 1,5 мм и закаливается токами высокой частоты. От продольных перемещений палец удерживается в поршне двумя стопорными кольцами.

Шатуны ГАЗ-53 из стали 45Г2. В поршневую головку шатуна запрессовывают бронзовую втулку. Кривошипная головка шатуна ГАЗ-53 имеет крышку, которую обрабатывают совместно с шатуном, поэтому при переборках двигателя крышку устанавливают на тот же шатун, с которого она была снята.

Крышки и шатуны ГАЗ-53 клеймят порядковым номером цилиндра, в котором установлен данный шатун. Номера выбивают на одной из бобышек под болт шатуна. При правильной сборке эти номера должны располагаться с одной стороны шатуна.

Гайки шатунных болтов затягивают динамометрическим ключом и стопорят штампованными пружинными контргайками. В последнее время на заводе-изготовителе применяется иной способ стопорения гаек шатунных болтов без контргаек: на обезжиренную поверхность резьбы шатунного болта наносят 2 — 3 капли герметика и производится затяжка гайки вышеуказанным моментом. При ремонте застопоренные таким образом болты требуют тщательной очистки резьбы от остатков герметика.

В месте перехода кривошипной головки в стержень имеется отверстие диаметром 1,5 мм, через которое периодически выбрасывается струйка масла, смазывающая стенку цилиндра.

Поршни и шатуны ГАЗ-53 точно подогнаны по массе. Разница по массе одного комплекта, состоящего из шатуна, поршня и поршневого пальца, не должна превышать 8 г.

Поршневые кольца ГАЗ-53 заменяют, если расход масла на угар превысит 400 г на 100 км. Устанавливать необходимо комплект колец, состоящий из первого компрессионного не хромированного чугунного кольца, второго — из набора стальных дисков и комплекта маслосъемного кольца с не хромированными стальными дисками.

При замене колец удаляют на гильзах цилиндров (шабером или другим инструментом) неизношенный выступающий поясок в ее верхней части. Одновременно с заменой поршневых колец очищают головки цилиндров и днища поршней от нагара, а клапаны притирают к седлам головок.

Необходимость замены поршней ГАЗ-53 вызывается: увеличением зазора между поршнем и цилиндром, что приводит к стукам поршней; изнашиванием отверстия под поршневой палец, что приводит к стукам поршневых пальцев; изнашиванием канавок под поршневые кольца, что приводит к потере компрессии и повышенному расходу масла.

Увеличение зазора между поршнем и гильзой цилиндра происходит в основном из-за изнашивания цилиндра. Изнашивание юбки поршня бывает обычно незначительным.

Изнашивание отверстия под поршневой палец ГАЗ-53 легко устраняют развертыванием отверстия под палец ремонтного размера.

Основной причиной, определяющей необходимость замены поршней, является износ канавок под поршневые кольца. Увеличенный зазор между канавкой и кольцом способствует интенсивному перекачиванию масла в надпоршневое пространство.

При больших изнашиваниях поршневых канавок замена одних только колец не даст положительных результатов, поэтому, если зазоры между торцом кольца и канавкой в поршне больше 0,15 мм, заменяют поршни и кольца новыми.

Поршни ГАЗ-53 заменяют с подбором по гильзам, в которых они будут работать. Подбирают поршни по усилию протягивания ленты-щупа толщиной 0,05 мм, шириной 10 мм и длиной 250 мм между поршнем и гильзой.

Упругость поршневых компрессионных колец ГАЗ-53, сжатых стальной лентой до зазора в стыке 0,4 мм, должна быть 17,5 — 25,0 Н. С увеличением изнашивания нарушается правильная геометрическая форма гильз цилиндров, увеличиваются зазоры в стыках колец, зазоры между кольцами и кольцевыми канавками в поршне; упругость колец сильно падает.

Все это приводит к нарушению их герметизирующих свойств. С увеличением изнашивания возрастает и количество газов, проникающих в картер двигателя.

Изношенные поршневые кольца ГАЗ-53 заменяют новыми. Выпускаемые за-водами для этой цели ремонтные кольца отличаются от стандартных только наружным диаметром.

Кольца ремонтного размера можно устанавливать в подношенные цилиндры ближайшего меньшего размера (в пределах 0,5 мм), подпилив их стыки до получения нужного зазора в замке (0,3 — 0,6 мм). Зазор подгоняют обязательно на том цилиндре, в котором будет работать данное кольцо.

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

______________________________________________________________________________

Каталоги запасных частей и сборочных деталей

avtoremtech.ru

Компоненты ГРМ двигателя ГАЗ-53

Компоненты ГРМ двигателя ГАЗ-53

ГРМ двигателя ГАЗ-53 состоит из распредвала, клапанов, коромысел, толкателей.

Распредвал ГАЗ-53 стальной, кованый. Кроме кулачков, имеет пять опорных шеек и шестерню привода распределителя зажигания и масляного насоса.

Подшипники распределительного вала — свертные втулки, которые изготавливают из стальной ленты, залитой баббитовым сплавом или сплавом алюминия с оловом.

Профили впускного и выпускного кулачков неодинаковы. Кулачки по ширине шлифуют на конус. Наклон образующей конуса и сферическая поверхность толкателя сообщают ему при работе вращательное движение, снижая изнашивание торца, его цилиндрической части и направляющей толкателя в блоке цилиндров.

Кулачки, опорные шейки и шестерня привода распределителя зажигания и масляного насоса подвергнуты поверхностной закалке.

Распредвал ГАЗ-53 приводится во вращение от коленчатого вала парой шестерен. Осевое перемещение распределительного вала ограничивается стальным упорным фланцем 7.

На передней шейке распредвала устанавливаются: распорная втулка, упорный фланец 7, шестерня привода распределительного вала 9, балансир эксцентрика 6, эксцентрик привода бензонасоса 5. Все детали на передней шейке закреплены специальным болтом с шайбой.

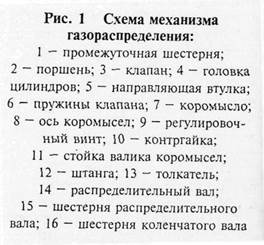

Рис.1. Механизм привода клапанов ГАЗ-53

1—отверстие для выхода масла; 2— толкатели; 3,7 — соответственно нижний и верхний наконечники штанги; 4 — штанга; 5— клапан; 6 — направляющая втулка клапана; 8—коромысло; 9 — контргайка; 10 — регулировочный винт; 11 — ось коромысел; 12 — сухарь; 13 — тарелка; 14 — пружина; 15 — опорная шайба

Распределительные шестерни коленчатого вала изготовлены из серого чугуна. Шестерня распределительного вала — текстолитовая с чугунной ступицей. Обе шестерни имеют отверстия для съемника.

Толкатели клапанов ГАЗ-53 (рис.1) плунжерного типа, изготовлены из стали 35. Рабочий торец толкателя, соприкасающийся с кулачком, наплавлен отбеленным чугуном специального состава.

Внутри имеет сферическое углубление для нижнего наконечника штанги. На цилиндрической поверхности толкателя клапана у нижнего торца имеются два отверстия 1 для слива излишков масла из внутренней полости. Все поверхности проходят термическую обработку.

Штанги толкателей изготовлены из дюралюминиевого прутка и имеют напрессованные на концах стальные термически обработанные наконечники.

Нижний наконечник 3, опирающийся на толкатель, имеет сферу радиусом 8,73 мм, верхний 7 входит в углубление регулировочного винта радиусом 3,5 мм.

Коромысла клапанов ГАЗ-53 стальные, литые из стали 45Л. В отверстие ступицы коромысла запрессована втулка из бронзовой ленты.

На внутренней поверхности втулки имеется канавка для равномерного распределения смазочного масла и подачи его к сверлению в коротком плече коромысла. Оно имеет резьбовое отверстие, в которое ввертывается регулировочный винт 10.

Длинное плечо коромысла имеет термически обработанную цилиндрическую поверхность, которой коромысло нажимает на торец стержня клапана. Коромысла впускных и выпускных клапанов взаимозаменяемы.

В головке регулировочного винта 10 имеется сферическое углубление для верхнего наконечника штанги радиусом 3,5 мм. На верхнем конце винта — прорезь для отвертки. Головка винта термически обработана.

Регулировочный винт имеет осевое сверление, пересекающееся с поперечным, и кольцевую канавку на стержне для подвода масла к верхнему наконечнику штанги. Стопорится регулировочный винт контргайкой 9.

Ось коромысел клапанов изготавливается из стали 45. Для уменьшения ее изнашивания в зонах, где работают коромысла, имеются закаленные участки поверхности.

В этих же зонах в оси имеются отверстия для подвода смазки из внутренней полости оси к подшипникам коромысел. Поскольку ось коромысел используется как канал для подачи смазки к коромыслам, ее торцовые отверстия заглушены. Стойки отливают из ковкого чугуна.

Ось коромысел ГАЗ-53 крепится стойками к головке цилиндров. Стойки оси коромысел фиксируют положение коромысел на оси. Коромысла торцами ступицы прижимаются к стойкам распорными цилиндрическими пружинами.

Крайние коромысла прижимаются к стойкам плоскими пружинами, которые закрепляют на оси шплинтами и шайбами.

Рис.2. Выпускной клапан ГАЗ-53

1 — полость клапана; 2 — стержень клапана; 3 - наплавленная рабочая фаска; 4 — заглушка

Впускной клапан ГАЗ-53 изготавливают из стали 4Х9С2, выпускной—из стали ЭИ-992. Выпускной клапан (рис.2) выполнен пустотелым. Полость клапана заполнена металлическим натрием для улучшения охлаждения головки клапана.

Рабочая фаска выпускного клапана для повышения жаростойкости наплавлена сплавом ХН-60ВУ. На стержнях клапанов выполнены канавки для сухарей, соединяющих клапан с тарелкой пружины.

На направляющих втулках впускных клапанов установлены маслоотражающие колпачки в виде самоподжимных сальников для уменьшения количества масла в этом соединении. Это резко уменьшает расход масла на угар.

Обслуживание и ремонт механизма газораспределения ГРМ ГАЗ-53

Предусматривают периодическую проверку и при необходимости регулировку зазоров клапанов ГАЗ-53, очистку клапанов от нагара и их притирку к седлам.

Регулировку клапанов проводят на холодном двигателе, когда толкатель полностью опущен. Уменьшение зазоров против указанных в Руководстве по эксплуатации размеров вызывает более раннее открытие и закрытие и, как следствие, перегрев и прогорание клапанов.

При уменьшенных зазорах клапанов ухудшаются работа двигателя и его пусковые качества. Небольшое постукивание клапанов не считается дефектом, поэтому не следует устранять его уменьшением зазоров.

Все опорные шейки распредвала ГАЗ-53 изнашиваются довольно равномерно. Увеличение зазоров в подшипниках распределительного вала (более 0,15 мм) повышает шумность работы газо-распределительного механизма.

Ремонт подшипников заключается в шлифовании опорных шеек до ближайшего размера, обеспечивающего круглость опорных шеек, и з замене втулок распредвала.

При небольших изнашиваниях и задирах кулачки зачищают сначала крупнозернистой, а затем заполировывают мелкозернистой шлифовальной шкуркой.

Как при зачистке, так и при полировке бумага должна охватывать примерно половину профиля кулачка и иметь небольшое натяжение. Это способствует наименьшему искажению профиля кулачка. Кулачки на распределительном валу изнашиваются довольно равномерно.

При изнашиваниях, уменьшающих подъем толкателя более чем на 0,5 мм, восстанавливают профили кулачков, так как при нарушении правильности профиля кулачка снижается наполнение цилиндров, а следовательно, и эффективность работы двигателя.

Кроме того, работа газораспределительного механизма (ГРМ) ГАЗ-53 с кулачками неправильного профиля приводит к поломкам клапанных пружин, разбиванию седел клапанов, шумной работе и т. д.

Для восстановления профиля кулачка вал шлифуют на специальном станке, снабженном копиром соответствующего профиля. При шлифовании уменьшается как высота кулачка, гак и его цилиндрическая часть.

При размере цилиндрической части впускного кулачка меньше 28,2 мм и выпускного кулачка меньше 28,1 мм распредвал выбраковывают. Выбраковке подлежит вал с выработкой на поверхности зубьев шестерни привода распределителя и масляного насоса.

Снятые с двигателя клапаны ГАЗ-53 могут иметь следующие дефекты: погнутость стержня, выработку, риски и раковины на рабочей фаске головки и износ стержня.

Погнутость стержня проверяют на призмах с помощью индикатора. Если биение стержня превышает 0,015 мм, то клапан выправляют на правочной плите медным молотком.

После правки стержня рабочую фаску клапана обязательно прошлифовывают независимо от ее состояния. Если после правки биение стержня превышает 0,015 мм, клапан выбраковывают.

Подлежат выбраковке клапаны с износом стержня, глубокими рисками и раковинами на поверхности фаски. Ширина цилиндрической части головки клапана после шлифования его рабочей фаски должна быть не менее 0,5 мм.

Перед притиркой клапана убеждаются в отсутствии коробления его тарелки, прогорания фаски и т. д. При наличии этих дефектов одной притиркой восстановить рабочие поверхности невозможно, поэтому такой клапан заменяют новым или ремонтируют.

Порядок притирки клапана ГАЗ-53:

- наносят на притираемую поверхность седла тонкий слой смеси, состоящей из одной части микропорошка М20 и двух частей индустриального масла (веретенное), смесь перед нанесением тщательно перемешивают;

- надевают на стержень клапана вспомогательную пружину и вставляют клапан в направляющую втулку. Пружину подбирают с внутренним диаметром около 10 мм для впускных клапанов и 13 мм для выпускных. Усилие пружины должно быть небольшим. Она должна только немного приподнимать клапан над седлом, а при легком нажиме клапан должен садиться в седло;

- прижав резиновый присос к верхней плоскости тарелки клапана, закрепляют его на клапане. Для лучшего сцепления присоса с клапаном их поверхности должны быть сухими и совершенно чистыми; притиркой добиваются на рабочих поверхностях седла и клапана равномерной матовой фаски по всей окружности.

После шлифования и притирки клапанов все газовые каналы, а также места, куда могла попасть абразивная пыль, тщательно очищают и продувают сжатым воздухом.

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

spezz.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)