Содержание

Гибкие валы Suhner | Хамер

Гибкий вал – это элемент шлифовального поста, соединяющий двигатель с рабочей насадкой. Стандартные валы бывают от 4мм до 20мм в сечении и от 1250мм до 2500мм в длину. Снаружи вал защищен резиновым армированным кожухом.

Валы обладают высокой износоустойчивостью, их можно использовать в работе до 20-и часов в сутки. Валы компании «SUHNER» производятся только на Европейских заводах, с высочайшей точностью и допусками. Гибкие валы, произведённые на заводе «SUHNER», используются для передачи вращательных усилий на марсоходе, автомобилях марок Мерседес, Порше и Крайслер, на американских военных вертолётах, на мотоциклах Харлей Дэвидсон.

Существует два типа соединений на гибких валах – «DIN» и «G»

Соединение «DIN»

резьбового типа, используется только для присоединения вала к двигателю.

Существуют 2 основных соединения «DIN»:

• «DIN 10» — используется практически на всех типах двигателей

• «DIN 15»- используется на мощных двигателях свыше 3-х kW.

Соединение «G»

штыревое соединение, используется для подключения вала к рабочей насадке:

• «G16» соединяется с валом Ø 4 мм

• «G22» соединяется с валом Ø 7 мм

• «G28» соединяется с 10мм и Ø 12 мм

• «G35» соединяется с валамиØ 12мм и Ø 15мм

Насадки на вал подбираются с соответствующим типом соединения.

Исключение составляют старые версии двигателей, где вместо резьбового соединения «DIN» используется соединение «G», соответственно существуют специальные валы.

От диаметра вала зависит его максимальная скорость вращения, например вал диаметром 4 мм имеет максимальную скорость вращения 40.000 оборотов в минуту, а вал диаметром 20 мм имеет максимальную скорость вращения 5.000 оборотов в минуту. При стандартных размерах вала не возникает потери мощности при передачи вращения с двигателя на насадку, при увеличении длины вала свыше стандартной возможны потери в мощности.

Очень важно правильно подбирать гибковальное оборудование, то есть выбирать двигатель с правильными скоростями и мощностью, вал с правильным диаметром, исходя из скоростей и диаметра используемого инструмента, и подходящие к валу насадки. По сути, гибковальное оборудование является своеобразным многофункциональным станком для ручной механической обработки. Гибкие валы требуют определённого ухода и обеспечения условий хранения, а именно: при первом использовании вал нужно включить на холостых оборотах на 10 минут, чтобы правильно распределилась смазка. При активном использовании вал нужно протирать от пыли и смазывать один раз в два месяца. В нерабочем состоянии вал нужно хранить в горизонтальном, выпрямленном состоянии, если хранить вал в скрученном состоянии, то при работе может возникнуть вибрация и биение. При правильной эксплуатации срок службы гибких валов составляет не менее 10 лет.

По сути, гибковальное оборудование является своеобразным многофункциональным станком для ручной механической обработки. Гибкие валы требуют определённого ухода и обеспечения условий хранения, а именно: при первом использовании вал нужно включить на холостых оборотах на 10 минут, чтобы правильно распределилась смазка. При активном использовании вал нужно протирать от пыли и смазывать один раз в два месяца. В нерабочем состоянии вал нужно хранить в горизонтальном, выпрямленном состоянии, если хранить вал в скрученном состоянии, то при работе может возникнуть вибрация и биение. При правильной эксплуатации срок службы гибких валов составляет не менее 10 лет.

| Наименование | Тип соединения с двигателем | Тип соединения с насадкой | Артикул | Диаметр x длина, мм | Максимальная скорость вращения, об./мин. | Вес, кг |

|---|---|---|---|---|---|---|

| NA 4 x1250 | G28 | G16 | 30 001 02 | 4×1250 | 40000 | 0. 50 50 |

| NA 4 x1250 | DIN 10 | G16 | 30 002 02 | 4×1250 | 40000 | 0.45 |

| NA 7 x1500 | G28 | G22 | 30 009 02 | 7×1500 | 20000 | 1.25 |

| NA7 x1500 | DIN 10 | G22 | 30 007 02 | 7×1500 | 20000 | 1.25 |

| NA7 x2000 | DIN 10 | G22 | 49 790 01 | 7×2000 | 25000 | 1.70 |

| NA10 x1500 | G28 | G28 | 30 015 02 | 10×1500 | 15000 | 2.10 |

| NA10 x1500 | DIN 10 | G28 | 30 026 02 | 10×1500 | 15000 | 2.05 |

| NA10 x1500 | DIN 15 | G28 | 30 027 02 | 10×1500 | 15000 | 2.10 |

| NA10 x2000 | G28 | G28 | 30 015 03 | 10×2000 | 15000 | 2.50 |

| NA10 x2000 | DIN 10 | G28 | 30 026 03 | 10×2000 | 15000 | 2. 50 50 |

| NA 10×2000 | DIN 15 | G28 | 30 027 03 | 10×2000 | 15000 | 2.50 |

| NA 12×2000 | G28 | G28 | 30 028 02 | 12×2000 | 12000 | 3.85 |

| NA 12×2000 | DIN 10 | G28 | 30 029 02 | 12×2000 | 12000 | 3.75 |

| NA 12×2000 | DIN 10 | G35 | 30 077 01 | 12×2000 | 12000 | 3.75 |

| NA 12×2000 | DIN 15 | G28 | 30 030 02 | 12×2000 | 12000 | 3.80 |

| NA 12×2000 | DIN 15 | G35 | 30 031 02 | 12×2000 | 12000 | 3.85 |

| NA 12×2500 | DIN 10 | G28 | 49 952 01 | 12×2500 | 12000 | 4.00 |

| NA 15×2000 | DIN 15 | G35 | 30 032 02 | 15×2000 | 8000 | 5.25 |

| NA 20×2500 | DIN15 | G35 | 30 025 01 | 20×2500 | 5000 | 9. 45 45 |

ОТПРАВИТЬ ЗАЯВКУ / ЗАДАТЬ ВОПРОС СПЕЦИАЛИСТУ

Ремонт валов 🔨 — выполните ремонт приводных валов в СПб.

- Главная

- Услуги компании Плазмацентр

- Восстановление изношенных деталей

- Ремонт валов

/

/

/

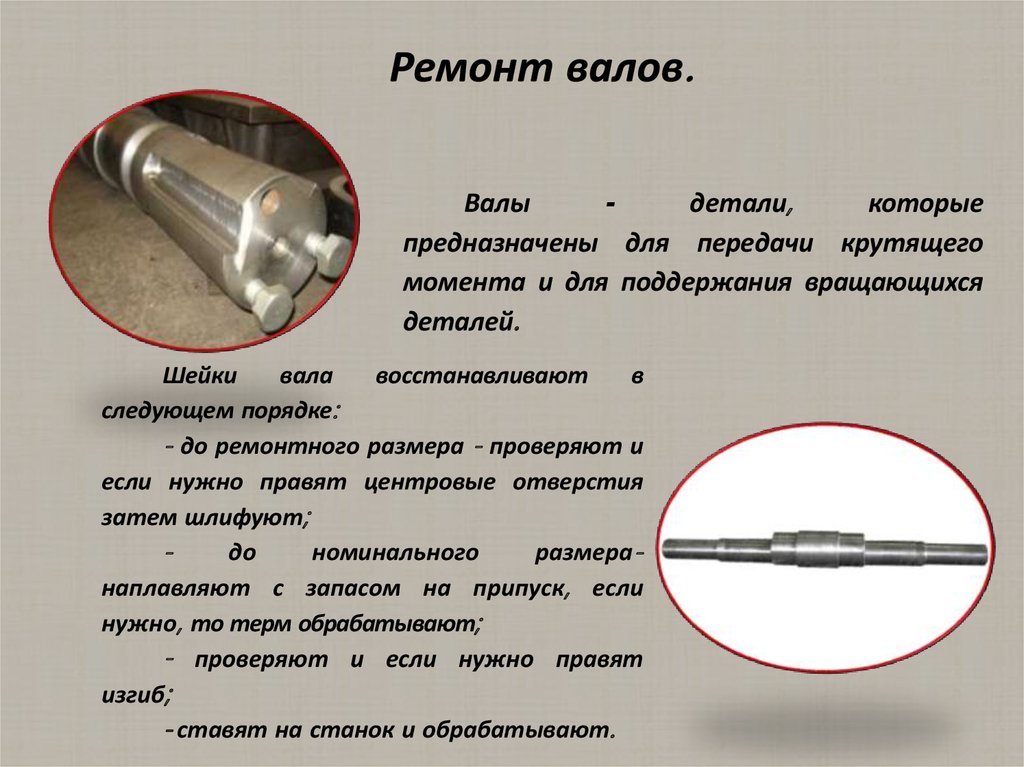

Научно-производственная фирма «Плазмацентр» оказывает услуги по ремонту валов различного рабочего оборудования. Несмотря на то, что валы машин изготавливают из высококачественной углеродистой и легированной стали, они подвержены регулярному износу, стачиванию, повреждению и со временем могут выйти из строя. Предотвратить изнашивание таких деталей может своевременная защитная обработка. Даже если конструкция имеет значительную степень износа, ремонт карданных валов возможен благодаря современным технологиям плазменного и газоплазменного напыления.

Даже если конструкция имеет значительную степень износа, ремонт карданных валов возможен благодаря современным технологиям плазменного и газоплазменного напыления.

Научно-производственная фирма «Плазмацентр» оказывает услуги по ремонту валов различного рабочего оборудования (ремонт карданных валов, ремонт коленчатых валов, приводных, посадочных мест вала).

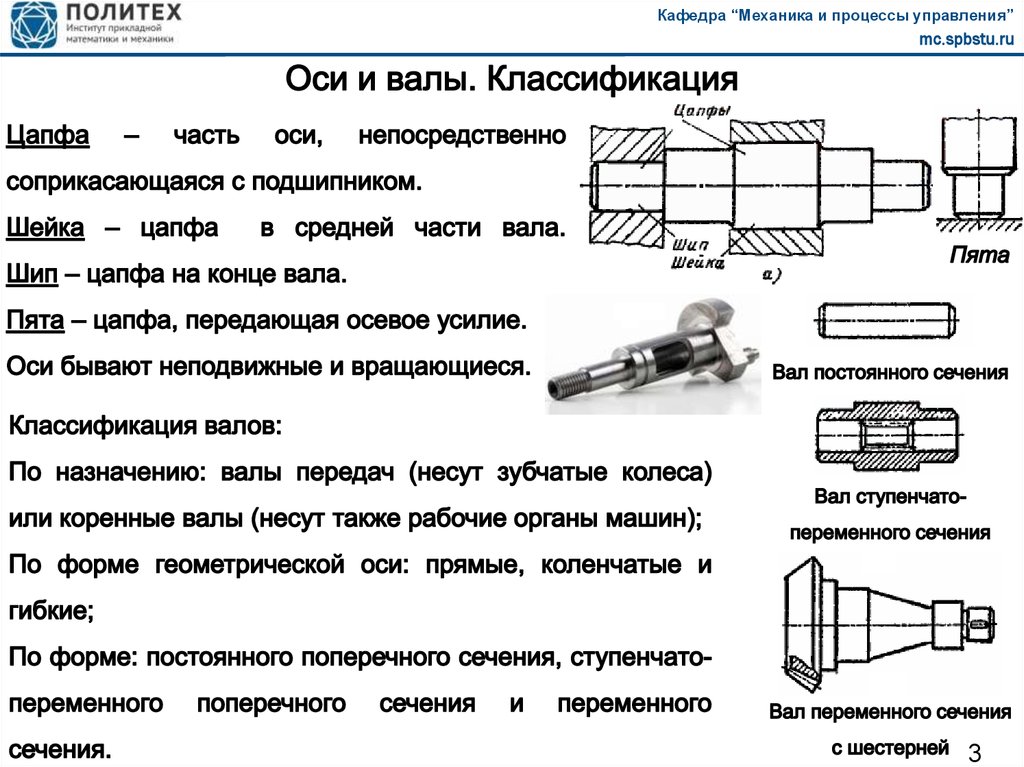

По форме продольной геометрии валы можно разделить на прямые, эксцентриковые (кривошипные) и гибкие. Валы бывают следующих типов:

- Валы передач,

- Трансмиссионные валы,

- Коренные валы (коренные валы станков называют шпинделями),

- Гладкие валы,

- Ступенчатые валы,

- Полые валы.

- Шлицевые валы,

- Вал-шестерня, вал-червяк,

- Коленчатые валы, распределительные валы,

- Карданные валы,

- Вал-редуктор

Несмотря на то, что валы машин изготавливают из высококачественной углеродистой и легированной стали, они подвержены регулярному износу, стачиванию, повреждению и со временем могут выйти из строя. Вал используются в различных механизмах, устройствах, оборудовании для передачи вращающего или крутящего момента.

Вал используются в различных механизмах, устройствах, оборудовании для передачи вращающего или крутящего момента.

Предотвратить изнашивание таких деталей может своевременная защитная обработка, например плазменное упрочнение. Новое покрытие, напыленное одним из вышеперечисленных способов, обеспечивает высокую прочность и износоустойчивость.

Детали сложной формы — валы и оси — в процессе эксплуатации подвергаются непрерывной нагрузке и, как следствие, получают различные поломки, дефекты и трещины. В зависимости от серьезности повреждений, в процессе ремонта коленчатых валов детали проходят через наплавочные и слесарные работы, правку и механическую шлифовку.

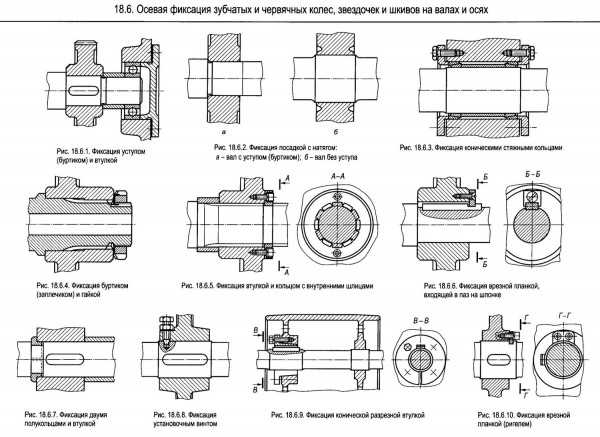

Опорные части валов, через которые действующие на них нагрузки передаются корпусным деталям, называются цапфами. Цапфу, расположенную в средней части вала, обычно называют шейкой. Концевую цапфу вала, передающую корпусным деталям только радиальную нагрузку или радиальную и осевую одновременно, называют шипом, а концевую цапфу, передающую только осевую нагрузку, называют пятой. С цапфами вала взаимодействуют элементы корпусных деталей, обеспечивающие возможность вращения вала, удерживающие его в необходимом для нормальной работы положении и воспринимающие нагрузку со стороны вала. Соответственно элементы, воспринимающие радиальную нагрузку (а часто вместе с радиальной и осевую) называют подшипниками, а элементы, предназначенные для восприятия только осевой нагрузки – подпятниками.

С цапфами вала взаимодействуют элементы корпусных деталей, обеспечивающие возможность вращения вала, удерживающие его в необходимом для нормальной работы положении и воспринимающие нагрузку со стороны вала. Соответственно элементы, воспринимающие радиальную нагрузку (а часто вместе с радиальной и осевую) называют подшипниками, а элементы, предназначенные для восприятия только осевой нагрузки – подпятниками.

На нашей производственной площадке любой ремонт вала включает в себя следующие операции:

- Анализ технических условий изделия и чертежей. Среда эксплуатации и нагрузка могут быть различным, поэтому выполнять ремонт судового вала, ремонт вала насоса и ремонт коленчатого вала мы будем по-разному.

- Выбор технологии восстановления поверхности вала и подбор материалов для выполнения ремонта вала.

- Формирование технико-коммерческого предложения на выполняемые работы и согласование работ с Заказчиком.

- Входной контроль вала

- Предварительная механическая обработка

- Подготовка поверхности вала под нанесение покрытия.

Может быть различная в зависимости от технологии восстановления.

Может быть различная в зависимости от технологии восстановления. - Нанесение покрытия на вал.

- Контроль нанесенного покрытия.

- Окончательная механическая обработка до чертежных размеров.

- Замеры и контроль качества.

- Сдача восстановленного изделия Заказчику.

За счет возможности использования высококачественных легированных материалов, отремонтированные, или восстановленные валы могут служить дольше новых.

Иногда ремонт вала может потребоваться после того, как в процессе изготовления, при механической обработке происходит больший съем материала, либо по какой-то другой ошибке. Часто подобные ошибки не устранить с помощью механической обработки и требуется нанесение покрытия с целью восстановления размера вала.

Готовы выполнить работы по ремонту поверхности изношенного вала методами наплавки или напыления, а также поставить новые валы изготовленные по чертежам заказчика с упрочненной поверхностью.

Если Вам требуется отремонтировать вал в Санкт-Петербурге, заполните бланк заказа и пришлите нам по адресу [email protected], наши инженеры подготовят технико-коммерческое предложение для решения Ваших задач.

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей наплавкой Восстановление деталей из чугуна Восстановление деталей сваркой Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Наплавка валов Напыление валов Восстановление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля Ремонт балансировочных валов Ремонт судовых валов Ремонт ведомого вала Ремонт ведущего вала Ремонт вторичного вала Ремонт гибкого вала Ремонт главных валов Ремонт гребных валов Ремонт грузовых карданных валов Ремонт длинных валов Ремонт изношенных валов Ремонт карданного вала с шрусом Ремонт карданных валов Ремонт коленчатого вала Ремонт коленчатых валов автомобилей Ремонт кулачковых валов Ремонт магнитного вала Ремонт первичного вала Ремонт переднего вала Ремонт переднего карданного вала Ремонт печатных валов Ремонт прессовых валов Ремонт приводных валов Ремонт промежуточных валов Ремонт разжимных валов Ремонт распределительного вала Ремонт резиновых валов Ремонт рулевого вала Ремонт рулевого карданного вала Ремонт тормозных валов Ремонт фрикционного вала Ремонт ходового вала Ремонт червячного вала Ремонт шлицевых валов Ремонт шпоночных валов Ремонт эксцентрикового вала Ремонт электрических валов Капитальный ремонт валов Капитальный ремонт коленчатого вала Ремонт вала автомобиля Ремонт вала звездочки Ремонт вала машины Ремонт вала насоса Ремонт вала рулевой колонки Ремонт вала рулевой рейки Ремонт вала сваркой Ремонт валов двигателя Ремонт валов и подшипников Ремонт валов ламинаторов Ремонт валов на дизель Ремонт валов наплавкой Ремонт валов редуктора Ремонт валов станков Ремонт валов тепловоза Ремонт валов трактора Ремонт валов электрических машин Ремонт втулок вала Ремонт и балансировка карданных валов Ремонт крестовин валов Ремонт крестовины карданного вала Ремонт фланцев карданного вала Ремонт центров вала Ремонт шеек валов Ремонт шеек коленчатого вала Ремонт шестерен валов

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

типов валов: операции, работа, материалы, преимущества

В этой статье вы подробно узнаете о типах валов, рабочих операциях и применении, материалах .

Содержание

Что такое валы?

Вал представляет собой вращающийся элемент машины, обычно круглого сечения, который используется для передачи мощности от одной части к другой или от машины, производящей энергию, к машине, поглощающей энергию.

Валы являются важным компонентом машин. Они поддерживают вращающиеся детали, такие как шестерни и шкивы, и опираются на подшипники, установленные в жестком корпусе машины.

Функции вала

Как мы знаем, термин «вал» обычно относится к компоненту с круглым сечением, его функция заключается в вращении и передаче мощности от приводного устройства, такого как мотор или двигатель, через машину. Он может быть оснащен шестернями, шкивами и звездочками, которые передают вращательное движение и мощность через сопряженные шестерни, ремни и цепи.

Функция валов заключается в передаче мощности от одного вращающегося элемента к другому, который поддерживается им или соединен с ним. В результате они подвергаются крутящему моменту в результате передачи мощности и изгибающему моменту в результате реакции элементов, которые они поддерживают.

Конструкция вала

Валы отличаются от осей тем, что они также поддерживают вращающиеся элементы, но не передают мощность.

Валы всегда имеют круглое поперечное сечение и могут быть сплошными или полыми. Прямые валы, коленчатые валы, гибкие валы и шарнирные валы — это четыре типа валов. Прямые валы являются наиболее распространенным типом вала передачи мощности.

Прямые валы являются наиболее распространенным типом вала передачи мощности.

Такие валы обычно изготавливаются в виде ступенчатых цилиндрических стержней с различными диаметрами по длине, хотя валы постоянного диаметра было бы просто изготовить. Ступенчатые валы представляют собой величину напряжения, изменяющегося по длине.

Кроме того, валы одинакового диаметра несовместимы со сборкой, разборкой и техническим обслуживанием. Такие валы усложнили бы крепление подогнанных к ним деталей, особенно подшипников, которые ограничены от скольжения в осевом направлении.

При определении формы ступенчатого вала имейте в виду, что диаметр каждого поперечного сечения должен быть достаточно большим, чтобы каждая часть, устанавливаемая на вал, имела свободный доступ к своему гнезду.

Материал, используемый для валов

Мягкая сталь — это материал, который используется для изготовления обычных валов. Когда требуется высокая прочность, используются легированные стали, такие как никелевая, никель-хромовая или хромованадиевая сталь. Валы обычно формируют путем горячей прокатки и доводят до нужного размера путем холодной вытяжки или токарной обработки и шлифования.

Валы обычно формируют путем горячей прокатки и доводят до нужного размера путем холодной вытяжки или токарной обработки и шлифования.

Материалы, используемые для изготовления шахт, должны обладать следующими свойствами:

- Материалы должны обладать высокой прочностью.

- Материалы должны иметь хорошую механизацию.

- Материалы имеют низкий коэффициент чувствительности.

- Материалы должны иметь хорошие свойства термообработки.

- Износостойкие свойства должны быть высокими.

Углеродистая сталь марок 40 С8, 45 С8, 50 С4, 50 С12 применяется для штатных валов.

Изготовление валов

Валы, как правило, изготавливают путем горячей прокатки и формуют путем холодного волочения или точения и шлифования. Холоднокатаные валы имеют более высокие остаточные напряжения, чем горячекатаные.

Когда валы механизированы, остаточное напряжение может вызвать деформацию, особенно при прорезании пазов или шпонок. Валы большего диаметра обычно выковываются и формируются на токарном станке.

После прокатки валы подвергаются процессу обработки концов, при котором один конец вала нагружается для проверки, а другой конец поддерживается револьверной головкой токарного станка. Чтобы закончить вал, инструмент прижимают к стойке инструмента, и при включении питания патрон начинает вращать вал.

Индикаторы часового типа используются для проверки концентричности вала перед его механической обработкой, и с их помощью выполняются многие операции, такие как точение, торцевание, нарезание канавок, конусообразная токарная обработка и т. д.

Такие приложения, как большие объемы и ЧПУ, лучше всего подходят для окончательного рабочего процесса. Это также можно сделать с помощью двухстороннего станка с ЧПУ, в котором вал удерживается между вращающимся инструментом и приспособлениями для обработки. Вращающиеся инструменты должны быть обращены друг к другу по центральной линии для достижения концентричности и округлости. Этот процесс обычно используется для создания трансмиссионных валов и двигателей.

Типы валов

Валы в основном подразделяются на четыре типа:

1. Передаточные валы:-

Это ступенчатые валы, которые используются для передачи мощности между источником и поглощающей машиной. Для передачи движения на ступенчатую часть вала надевается ступица или шкив.

Пример :- Верхние валы, линейные валы, промежуточные валы и все заводские валы.

2. Валы машины

Эти валы являются составной частью машины и расположены внутри узла.

Пример :- Коленчатый вал автомобильного двигателя является примером машинного вала.

3. Полуоси

Полуоси – это сплошной стальной вал, который проходит от дифференциала и набора шестерен картера оси к колесу.

Эти валы могут поддерживать вращающиеся элементы, такие как колеса, и входить в корпуса с подшипниками, но ось не вращается.

Пример: В основном они используются в автомобилях. Ось в машине, например.

4. Шпиндель

Шпиндель представляет собой вращающийся вал с приспособлением для удержания инструмента (или заготовки в случае фрезерного, шлифовального или сверлильного шпинделя) (в случае токарного шпинделя). Вал шпинделя действует как опора инструмента или заготовки, позиционер и привод вращения.

Вал шпинделя действует как опора инструмента или заготовки, позиционер и привод вращения.

Это вращающиеся части станка, удерживающие инструмент или рабочее пространство. Это короткие валы, которые используются в машинах. Например, шпиндель токарного станка.

Стандартные размеры валов

• Машинный вал стандартный размер

До 25 мм с шагом 0,5 мм.

Стандартные размеры машинных валов до 25 мм с шагом 5 мм. Стандартные длины валов составляют 5 м, 6 м и 7 м, но обычно принимают значения от 1 м до 2 м.

• трансмиссионные валы

Стандартный размер вала – шаг

от 25 мм до 60 мм – шаг 5 мм

от 60 мм до 100 мм – шаг 10 мм

от 4 мм – шаг 1 910002

140 мм до 500 мм – шаг 20 мм

Преимущества валов

- Система валов менее подвержена заклиниванию.

- Когда трубка прикреплена к приводному валу, она требует меньше обслуживания, чем цепная система.

- Для одинаковой передачи крутящего момента полый вал легче цельного.

- Поскольку внутренняя форма полого вала полая, требуется меньше материалов.

- Вал более прочный и имеет более низкую частоту отказов.

- Полярный момент инерции очень велик.

- Очень высокая прочность на кручение.

Недостатки валов

- Потеря мощности из-за ослабления соединения.

- Валы могут вибрировать при вращении.

Он постоянно гудел. - Затраты на техническое обслуживание и производство были высокими.

- Производственный процесс сложен.

- Из-за механических проблем время простоя было увеличено.

- Использование гибких муфт, таких как муфта с листовой пружиной, может привести к потере скорости между валами.

- Изменить скорость оказалось не так просто.

- Масло капает из верхнего вала.

Напряжения в валу

В валу возникают следующие напряжения:

1. Напряжение сдвига возникает в результате передачи крутящего момента (крутящий момент возникает из-за нагрузки кручения).

2. Напряжения изгиба, имеющие сжимающую или растягивающую природу, вызываются силами, действующими на такие элементы машины, как шкивы и шестерни, а также собственным весом вала.

3. Напряжение, вызванное совместными изгибающими и скручивающими нагрузками.

Расчетные напряжения

Максимально допустимые напряжения сдвига следующие:

1,56000 кН/м2 для валов с учетом шпоночных пазов.

2. 42000 кН/м2 для валов без учета шпоночных пазов.

Максимально допустимые напряжения изгиба следующие:

1. 112000 кН/м2 для валов с учетом шпоночных пазов.

2. 84000 кН/м2 для валов без учета шпоночных пазов.

Передача мощности валами

Мощность, передаваемая валом, прямо пропорциональна частоте вращения вала и приложенному к нему крутящему моменту, и ее можно рассчитать по приведенной ниже формуле.

P = 2πNT/60 ватт

Где P — передаваемая мощность

N — скорость вращения в минуту (об/мин).

T — крутящий момент в Нм.

Скорость вала, используемого для различных применений

Применение – скорость в об/мин

1. Машиностроение – 100 – 200

2. Деревообрабатывающее оборудование – 250 – 700

3. Текстильная промышленность – 300 – 800

4. Легкий механический цех – 150 – 300

5. Промежуточный вал – 200 – 600

Конструкции вала

Валы могут быть рассчитаны с использованием двух различных процессов, которые основаны на различных соображениях нагрузки:

1. Расчет вала на основе прочности

Передаточные валы обычно подвержены изгибающему моменту, крутящему моменту, осевому растягивающему усилию и их комбинациям этих сил. Как правило, валы подвергаются сочетанию напряжений кручения и изгиба.

1. Вал, подвергающийся растягивающему напряжению

Растягивающее напряжение = P/A

Где, A = (π/ 4) x D²

D – диаметр вала в мм

Вал, подвергнутый изгибу момент

Изгибающее напряжение = (Mb x Y)/ I

Где, Mb = изгибающий момент

Y = D/ 2, где D – диаметр

I = момент инерции = (π x D⁴)/ 64

Вал под действием крутящего момента

Напряжение кручения = Mt x R/ J

Где,

Mt = крутящий момент

R = D/ 2, где D – диаметр

J = полярный момент инерции = (π x D⁴)/ 32

2.

Проектирование вала на основе Жесткость Основа

Проектирование вала на основе Жесткость Основа

Трансмиссионный вал считается жестким на основе жесткости на кручение, если вал не слишком сильно скручивается.

{Mt/ J} = {(G x ө)/ L}

Где,

Mt = крутящий момент в Н – мм

J = полярный момент инерции = (π x D⁴)/ 32

D = Диаметр вала в мм

Ө = Угол закручивания

G = Модуль жесткости в Н/мм²

Часто задаваемые вопросы

Узнайте о типах, материалах и конструкции

Содержание

Что такое вал?

Вал представляет собой вращающийся механически обработанный элемент, используемый для передачи мощности от источника машины к другим частям машины. В поперечном сечении вал обычно имеет круглую форму. Это одна из основных частей любой машины. Потому что без валов машина не будет передавать мощность.

Шкив и шестерни обычно размещаются на валах, которые помогают передавать движение. На валу с помощью шпонки можно установить не только шкив и шестерню, но и многие другие вращающиеся элементы.

Для передачи мощности один конец вращающегося вала соединяется с источником энергии, а другой — с машиной. Он может быть сплошным или полым, в зависимости от типа применения. Полый вал уменьшает его вес и дает дополнительное преимущество.

Геометрия вала отличается в зависимости от области применения. Иногда она прямая, а иногда ступенчатая. Прямые валы поддерживаются и направляются подшипниками для передачи мощности.

Ступенчатые валы предназначены для установки различных шестерен или ступиц для передачи мощности. С каждым шагом его диаметр меняется с длиной.

Подшипники на концах валов для направления и поддержки на жесткой конструкции для поглощения возникающей вибрации. Е-образный зажим или стопорное кольцо в канавке вала предотвращает его выход из подшипника.

В зависимости от геометрии и применения валов они будут подвергаться нагрузкам на изгиб и кручение.

Типы валов

Валы делятся на четыре типа.

- Вал трансмиссии

- Вал машины

- Ось

- Шпиндель

Вал трансмиссии

Валы трансмиссии представляют собой ступенчатые валы, используемые для передачи мощности от одного источника к другим машинам. На ступенчатой части вала крепится шестерня, шкив или ступица для передачи движения.

На ступенчатой части вала крепится шестерня, шкив или ступица для передачи движения.

Напр. Встречные валы, линейные валы и верхние валы.

Вал машины

Машинные валы являются внутренней частью машины в сборе. Если рассматривать на примере автомобильного двигателя, то коленчатый вал рассматривается как машинный вал.

Ось

Ось представляет собой тип вала, который поддерживает вращающийся элемент, такой как колесо, которое входит в корпус с подшипником. Ось является невращающимся элементом.

Напр. Ось в автомобиле.

Шпиндель

Валы шпинделя являются вращающейся частью станка. Он предназначен для хранения рабочего пространства или инструмента. Шпиндель — это короткий вал, который используется во всех машинах.

Например. Шпиндель в токарном станке.

Процесс изготовления вала.

Обычно валы можно изготавливать методом горячей прокатки. Если мы сравним прочность вала в соответствии с процессами горячей и холодной прокатки, холодная прокатка предпочтительнее. Но в нем возникают высокие остаточные напряжения, которые деформируют вал при его механической обработке. Для изготовления валов большого диаметра используется ковка.

Но в нем возникают высокие остаточные напряжения, которые деформируют вал при его механической обработке. Для изготовления валов большого диаметра используется ковка.

После вышеуказанных процессов он подвергается конечному рабочему процессу. В этом процессе один конец вала нагружается на чеку, а другой конец поддерживается револьверной головкой токарного станка.

Чтобы закончить вал, инструмент держится на стойке. Как только питание включается, патрон начинает вращать вал. Циферблатный индикатор можно использовать для проверки его концентричности перед обработкой. Различные операции, такие как торцовка, токарная обработка, токарная обработка конусов, нарезание канавок и другие, выполнялись в соответствии с использованием.

Для обработки больших объемов ЧПУ является лучшим выбором для конечного рабочего процесса. Также это может быть выполнено на двустороннем станке с ЧПУ. В этом процессе вал удерживается между приспособлениями, а инструмент вращается для выполнения обработки. Для достижения округлости и концентричности вращающиеся инструменты располагаются лицом друг к другу по центральной линии.

Для достижения округлости и концентричности вращающиеся инструменты располагаются лицом друг к другу по центральной линии.

Валы двигателя и трансмиссии обычно изготавливаются с использованием этого процесса.

Материалы вала

Как правило, валы изготавливаются из низкоуглеродистой и углеродистой стали марок 40 C 8, 45 C 8, 50 C 4 и 50 C 12. Никель, никель-хром или ванадий материал, используемый для вала в высокопрочных приложениях.

Материал, обладающий следующими свойствами.

- Высокая прочность.

- Высокая обрабатываемость.

- Низкий коэффициент чувствительности.

- Хорошие свойства теплопередачи.

- Высокие износостойкие свойства.

Стандартные размеры вала.

Ниже приведены некоторые стандартные размеры и длины, используемые в настоящее время.

| Стандартные размеры вала трансмиссии | Шаги размера |

|---|---|

| 25 мм до 60 мм | 5mm. |

| 110mm to 140mm | 15mm step |

| 140mm to 500mm | 20mm step |

| 5, 6 7 meters | |

The standard Sizes of the Machine shafts are up to 25 мм с шагом 5 мм.

Скорость валов для различных применений.

Скорость вала зависит от применения, в котором эти валы используются. Ниже приведены некоторые общие скорости в различных приложениях.

| Applications | Speed in RPM |

|---|---|

| Machinery | 100-200 |

| Light machine shop | 150-300 |

| Countershaft | 200-600 |

| Textile Industry | 300-800 |

Может быть различная в зависимости от технологии восстановления.

Может быть различная в зависимости от технологии восстановления.