Содержание

Диагностирование кривошипно-шатунного механизма (КШМ) | ЖЕЛЕЗНЫЙ-КОНЬ.РФ

Диагностика кривошипно-шатунного механизма производится при поступлении соответствующей заявки от тракториста-машиниста, а также при проведении операций ТО-3 и перед началом ремонта. Снижение давления масла и наличие стуков указывают на износ соединений кривошипно-шатунного механизма (КШМ).

Стук в соединениях КШМ следует прослушивать автостетоскопом в зоне коренных и шатунных подшипников. При этом необходимо резко изменять частоту вращения коленчатого вала с минимальной до средней.

Стук поршневого пальца следует прослушивать в зоне движения поршня.

Наиболее точно оценивать зазоры в соединениях КШМ рекомендуется путём измерения суммарного зазора (сумма зазоров в шатунном подшипнике и в соединениях «поршневой палец — втулка верхней головки шатуна» и «поршневой палец — бобышки поршня»).

Во время проведения технического обслуживания и перед началом ремонта суммарный зазор рекомендовано измерять при помощи устройства КИ-13933М [рис. 14].

14].

Рис. 14. Устройство КИ-13933М для определения суммарного зазора в шатунных подшипниках.

1) – Скоба;

2) – Сменный наконечник;

3) – Сменный наконечник;

4) – Струны;

5) – Винт;

6) – Корпус;

7) – Заслонка.

Данное устройство представляет собой корпус (6), на котором закрепляется индикатор часового типа ИЧ-10. Внизу корпус заканчивается фланцем, при помощи которого его устанавливают на шпильки крепления форсунок. В комплекте данного устройства имеются сменные наконечники, а также струны, которые предназначаются для двигателей разных марок. Для того чтобы измерить суммарный зазор в кривошипно-шатунном механизме, нужно наконечник устройства вставить в отверстие снятой форсунки и закрепить на шпильках. Наконечник и струна при этом выбираются соответственно марке проверяемого дизеля. Вращением специальной гайки можно перемещать струну.

Сначала следует прокрутить коленчатый вал при помощи пускового устройства. Одновременно с этим нужно опустить струну, вращая гайку до начала вибрации стрелки индикатора. Этот момент соответствует касанию струной днища поршня. Далее, установив нулевое деление шкалы индикатора против его стрелки, нужно отвести струну вверх на расстояние 0,8-0,9 мм, пустить дизель, довести частоту вращения холостого хода до максимального значения, а затем снова плавно опустить струну до начала вибрации стрелки. Отсчитать показания по шкале индикатора (они соответствуют суммарному зазору в КШМ). Допустимое значение зазоров в кривошипно-шатунном механизме представлено в [табл. 10].

Одновременно с этим нужно опустить струну, вращая гайку до начала вибрации стрелки индикатора. Этот момент соответствует касанию струной днища поршня. Далее, установив нулевое деление шкалы индикатора против его стрелки, нужно отвести струну вверх на расстояние 0,8-0,9 мм, пустить дизель, довести частоту вращения холостого хода до максимального значения, а затем снова плавно опустить струну до начала вибрации стрелки. Отсчитать показания по шкале индикатора (они соответствуют суммарному зазору в КШМ). Допустимое значение зазоров в кривошипно-шатунном механизме представлено в [табл. 10].

Табл. 10. Допускаемые зазоры в кривошипно-шатунном механизме.

| Марка дизельного двигателя | Суммарный зазор, не более, мм при наработке | |||||

| 2000 моточасов | 4000 моточасов | |||||

| Д1 | Д2 | Д3 | Д1 | Д2 | Д3 | |

| ЯМЗ-240Б, ЯМЗ-238НБ | 0,68 | 0,56 | 0,40 | 0,79 | 0,70 | 0,52 |

| СМД-62, СМД-60, А-01М, А-41, СМД-14 | 0,65 | 0,54 | 0,38 | 0,76 | 0,67 | 0,50 |

| Д-240, Д-240Д, Д-50, Д-50Л, Д-65Н, Д-65М, Д-144, Д-21 | 0,61 | 0,50 | 0,35 | 0,71 | 0,62 | 0,46 |

Способ измерения суммарного зазора при помощи устройства КИ-13933 состоит в том, что при большой частоте вращения «выбираются» зазоры в соединениях за счёт сил инерции перемещающихся деталей.

Для уменьшения трудоёмкости диагностирования достаточно определения суммарного зазора в шатунных подшипниках первого цилиндра для двигателей Д-240, СМД-14, Д-65, Д-21, а для двигателя Д-37Е – второго и четвёртого цилиндров.

8*

назначение и устройство, обслуживание и ремонт

Двигатель – пожалуй, самый ответственный агрегат в автомобиле. Именно он вырабатывает крутящий момент для дальнейшего движения машины. В основе конструкции ДВС лежит кривошипно-шатунный механизм. Назначение и устройство его будет рассмотрено в нашей сегодняшней статье.

Конструкция

Итак, что это за элемент в двигателе?

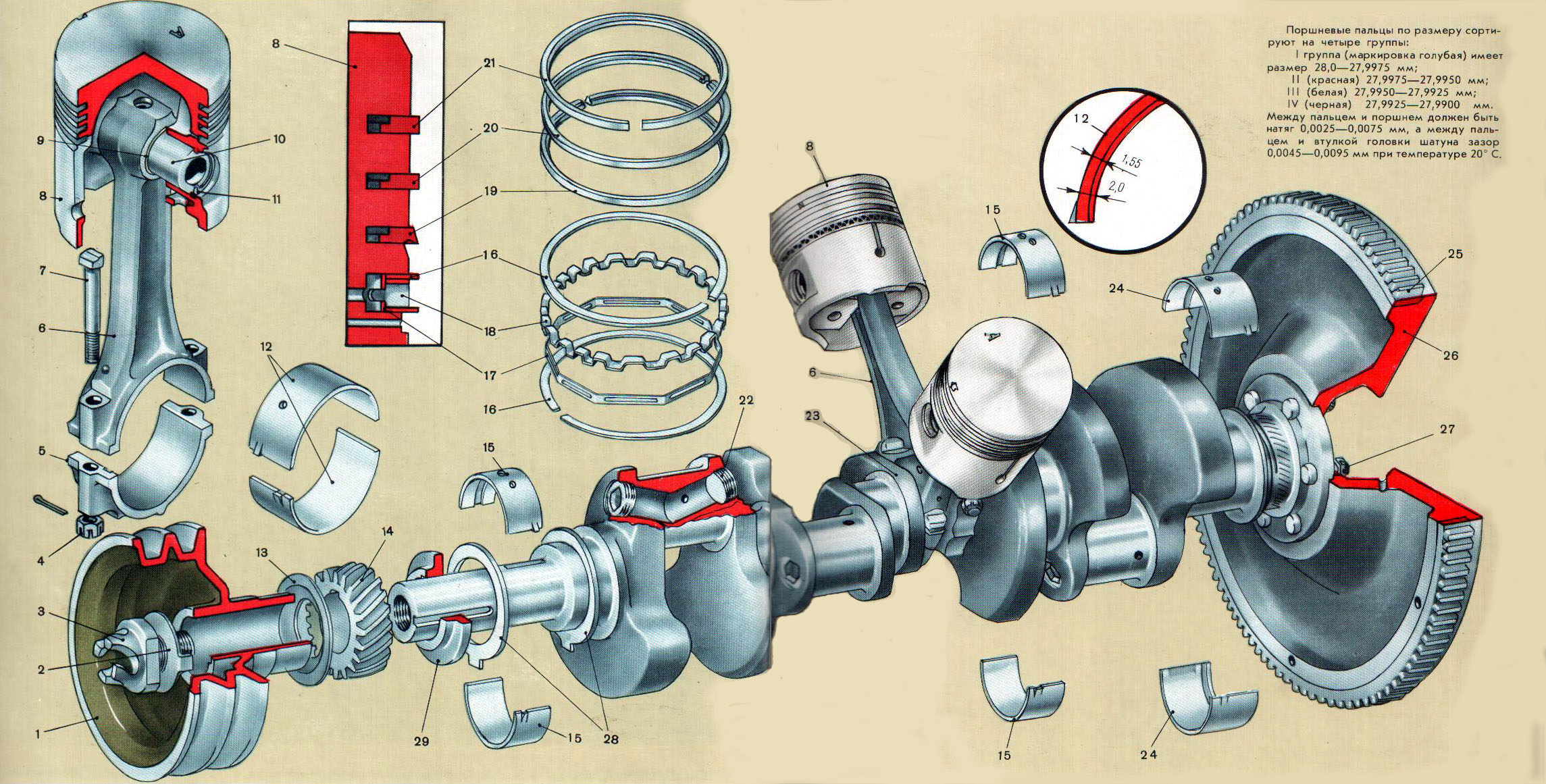

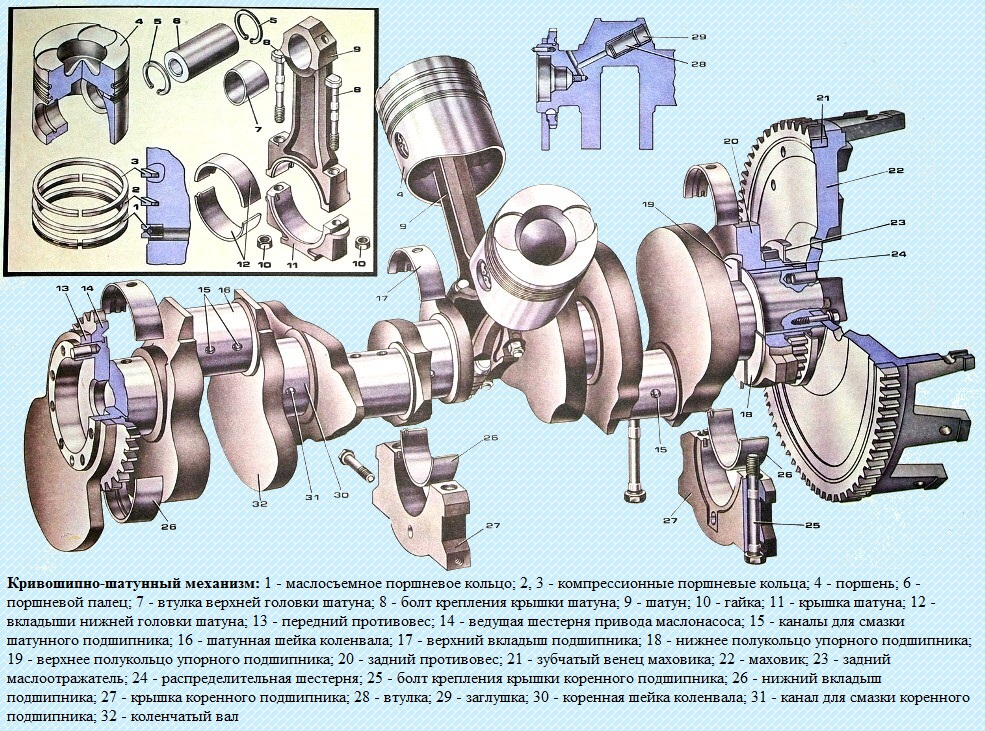

Данный механизм воспринимает энергию давления газов и преобразует его в механическую работу. КШМ двигателя внутреннего сгорания объединяет в себе несколько составляющих, а именно:

- поршень;

- шатун;

- коленчатый вал со вкладышами;

- кольца и втулки.

В совокупности они образуют цилиндро-поршневую группу. Каждая деталь кривошипно-шатунного механизма делает свою работу. При этом элементы взаимосвязаны между собой. Каждая деталь имеет свое устройство и назначение. Кривошипно-шатунный механизм должен выдерживать повышенные ударные и температурные нагрузки. Это обуславливает надежность силового агрегата в целом. Далее мы подробно расскажем о каждой из перечисленных выше составляющей.

При этом элементы взаимосвязаны между собой. Каждая деталь имеет свое устройство и назначение. Кривошипно-шатунный механизм должен выдерживать повышенные ударные и температурные нагрузки. Это обуславливает надежность силового агрегата в целом. Далее мы подробно расскажем о каждой из перечисленных выше составляющей.

Головка блока цилиндров: устройство и назначение ГБЦ

Головка блока цилиндров – это важнейшая деталь для каждого современного двигателя. ГБЦ…

Поршень

Данная деталь кривошипно-шатунного механизма воспринимает давление расширяющихся газов после воспламенения горючей смеси в камере. Поршень изготавливается из сплавов алюминия и осуществляет возвратно-поступательные движения в гильзе блока. Конструкция поршня объединяет в себя головку и юбку. Первая может иметь разную форму: вогнутую, плоскую или выпуклую.

На 16-клапанных двигателях ВАЗ зачастую используются поршни с выемками. Они служат для предотвращения столкновения головки поршня с клапанами в случае обрыва ремня ГРМ.

Кольца

Также в конструкции есть кольца:

- маслосъемное;

- компрессионные (две штуки).

Последние препятствуют утечкам газов в картер двигателя. А первые служат для удаления излишков масла, что остается на стенках цилиндра при осуществлении хода поршня. Чтобы поршень соединился с шатуном (о нем мы расскажем ниже), в его конструкции также предусмотрены бобышки.

Вкладыши коленвала: назначение, виды, специфические…

Коленчатый вал является самой значимой частью двигателя. Он обеспечивает вращение колес путем…

Шатун

Работа кривошипно-шатунного механизма не обходится без этого элемента. Шатун передает толкательные усилия от поршня на коленвал. Данные детали машин и механизмов имеют шарнирное соединения. Обычно шатуны изготавливаются путем ковки или штамповки. Но на спортивных двигателях используются титановые литые элементы. Они более устойчивы к нагрузкам и не деформируются в случае большого толчка. Каково устройство и назначение кривошипно-шатунного механизма? Конструктивно шатун состоит из трех частей:

- верхней головки;

- стрежня;

- нижней головки.

Вверху данный элемент соединяется с поршнем при помощи пальца. Вращение детали осуществляется в тех самых бобышках. Такой тип пальца называется плавающим. Стержень у шатуна имеет двутавровое сечение. Нижняя часть является разборной. Это нужно для того, чтобы производить его демонтаж с коленчатого вала в случае неисправностей. Нижняя головка соединяется с шейкой коленчатого вала. Устройство последнего мы рассмотрим прямо сейчас.

Коленчатый вал

Данный элемент является основной составляющей в устройстве кривошипно-шатунного механизма. Назначение его в следующем. Коленчатый вал воспринимает нагрузки от шатуна. Далее он преобразует их в крутящий момент, который впоследствии передается на коробку через механизм сцепления. На конце вала закреплен маховик. Именно он является заключительной частью в конструкции двигателя. Может быть одно- и двухмассовым. На конце имеет зубчатый венец. Он нужен для зацепления с шестерней стартера в случае запуска двигателя. Что касается самого вала, он изготавливается из высокопрочных сортов стали и чугуна. Элемент состоит из шатунных и коренных шеек, что соединяются «щеками». Последние вращаются во вкладышах (подшипники скольжения) и могут быть разъемными. Внутри щек и шеек есть отверстия для подачи масла. Смазка проникает под давлением от 1 до 5 Бар, в зависимости от нагруженности ДВС.

Элемент состоит из шатунных и коренных шеек, что соединяются «щеками». Последние вращаются во вкладышах (подшипники скольжения) и могут быть разъемными. Внутри щек и шеек есть отверстия для подачи масла. Смазка проникает под давлением от 1 до 5 Бар, в зависимости от нагруженности ДВС.

Качалка нефтяная: устройство, назначение. Нефтегазовое…

Статья посвящена нефтедобывающему оборудованию, в частности станкам-качалкам. Рассмотрено…

Во время работы двигателя может возникать дисбаланс вала. Чтобы его предотвратить, в конструкции предусмотрен гаситель крутильных колебаний. Он являет собой два металлических кольца, что соединяются через упругую среду (моторное масло). На внешнем кольце гасителя имеется ременной шкив.

Типы ЦПГ

На данный момент существует несколько разновидностей цилиндропоршневой группы. Наиболее популярная – рядная конструкция. Она применяется на всех 4-цилиндровых двигателях. Также есть рядные «шестерки» и даже «восьмерки». Данная конструкция предполагает размещение оси цилиндров в одной плоскости. Рядные двигатели отличаются высокой сбалансированностью и малой вибрацией.

Рядные двигатели отличаются высокой сбалансированностью и малой вибрацией.

Существует также и V–образная конструкция, которая пошла от американцев. Схема кривошипно-шатунного механизма V-8 представлена ниже на фото.

Как видите, здесь цилиндры располагаются в двух плоскостях. Обычно они находятся под углом от 75 до 90 градусов относительно друг друга. Благодаря такой конструкции, можно существенно сэкономить место в подкапотном пространстве. Примером могут послужить 6-цилиндровые моторы от «Опель» С25ХЕ. Этот V-образный двигатель без проблем размещается под капотом поперечно. Если взять рядную «шестерку» от переднеприводного «Вольво», она будет заметно скрадывать место под капотом.

Но за компактность приходится платить меньшей виброустойчивостью. Еще одна схема размещения цилиндров – оппозитная. Практикуется на японских автомобилях «Субару». Оси цилиндров размещены тоже в двух плоскостях. Но в отличие от V-образной конструкции, здесь они находятся под углом 180 градусов. Основные плюсы – низкий центр тяжести и отличная балансировка. Но такие двигатели очень дорогие в производстве.

Основные плюсы – низкий центр тяжести и отличная балансировка. Но такие двигатели очень дорогие в производстве.

Ремонт и обслуживание кривошипно-шатунного механизма

Обслуживание любого КШП предполагает лишь регулярную замену масла в двигателе. В случае ремонта уделяется внимание следующим элементам:

- Кольцам поршней. При залегании они меняются на новые.

- Вкладышам коленчатого вала. При существенной выработке или проворачивании подшипника скольжения – замена на новый.

- Поршневым пальцам. Они тоже имеют выработку.

- Самим поршням. При детонации возможен прогар головки, что влечет за собой снижение компрессии, троение, жор масла и прочие неполадки с двигателем.

Зачастую подобные неисправности возникают при несвоевременной замене масла и фильтра, а также при использовании низкооктанового бензина. Также ремонт КШМ может понадобится при постоянных нагрузках и при высоком пробеге. Детали машин и механизмов обычно имеют высокий запас прочности. Но есть случаи, когда вкладыши проворачивало уже на 120 тысячах километров, прогорали клапаны и поршни. Все это является следствием несвоевременного обслуживания силового агрегата.

Но есть случаи, когда вкладыши проворачивало уже на 120 тысячах километров, прогорали клапаны и поршни. Все это является следствием несвоевременного обслуживания силового агрегата.

Итак, мы выяснили, что являет собой кривошипно-шатунный механизм, из каких элементов он состоит.

разборка, замена щеток, устройство и неисправность ударного механизма

Перфоратор, как и любой электроинструмент, требует бережного отношения, правильной эксплуатации и своевременного профилактического обслуживания. Если пренебречь этими нормами, аппарат может выйти из строя, не выработав собственного ресурса. Ремонт перфоратора при некоторых неисправностях можно произвести своими руками, а для устранения поломки, связанной с электрической частью двигателя, потребуется помощь специалиста.

Содержание

- 1 Основные неисправности пуансона и их внешние признаки

- 1.1 Механические повреждения

- 1.2 Электрические неисправности

- 2 Алгоритм разборки пуансона

- 2.

1 Разборка картридж

1 Разборка картридж - 2.2 Разбираем корпус

- 2.3 Разборка электрической части перфоратора

- 2.

- 3 Замена щеток двигателя

- 4 Схема ударного механизма, его неисправности и ремонт

- 4.1 Сверла бочковые

- 4.2 Сверла пистолетные

- 5 Другие механические неисправности и их устранение

- 5.1 Переключатель режимов

- 5.2 Шестерни с косым зубом

- 5.3 Сверло не держится в патроне

- 5.4 Бур застрял в перфораторе

Основные неисправности перфоратора и их внешние признаки

Все неисправности агрегата можно разделить на 2 группы: механические и электрические.

Механическое повреждение

Если в перфораторе появляется механическая неисправность, ее наличие можно определить на слух (поднимается шум, появляются хрипы).

Вы также можете почувствовать повышенную вибрацию или неприятный запах, исходящий от корпуса устройства.

Итак, к механическим повреждениям относятся следующие:

- выход из строя устройства переключения режимов;

- изношены резинки ударника и бойка;

- выход из строя ударного механизма;

- выход из строя ствола агрегата из-за износа;

- поломка зубьев шестерни;

- поломка патрона, из-за чего сверло вылетает.

Электрические неисправности

Неисправности, связанные с электрической частью перфоратора, также могут сопровождаться неприятным запахом от корпуса аппарата, искрением. Также можно заметить, что двигатель быстро нагревается и гудит не крутясь, либо из него идет дым.

К электрическим поломкам устройства относятся:

- устройство не включается;

- поломка пусковой кнопки;

- ;

- засорение коллектора;

- нарушение электрических контактов;

- прогар статора или ротора электродвигателя.

износ щеток

Алгоритм разборки перфоратора

Для устранения механических и электрических неисправностей (за исключением поломки электрической вилки) без разборки корпуса агрегата не обойтись. Наиболее популярны среди мастеров, как домашних, так и профессиональных, марки дрелей Бош, Макита, Интерскол, Энергомаш. Конструкция агрегатов разных производителей примерно одинакова, поэтому и способы разборки устройств будут схожими. Но не разбирайте устройство полностью, так как собрать его обратно будет сложно. На фото ниже показано, как выглядит полностью разобранный перфоратор.

Наиболее популярны среди мастеров, как домашних, так и профессиональных, марки дрелей Бош, Макита, Интерскол, Энергомаш. Конструкция агрегатов разных производителей примерно одинакова, поэтому и способы разборки устройств будут схожими. Но не разбирайте устройство полностью, так как собрать его обратно будет сложно. На фото ниже показано, как выглядит полностью разобранный перфоратор.

Разборка картриджа

Разборку блока для устранения неисправности необходимо проводить аккуратно, с осмотром каждой снятой детали. Чтобы сборка не вызвала затруднений, процесс разборки лучше фотографировать. Если вы не обнаружили на устройстве внешних дефектов, рекомендуется начать его разборку с картриджа.

- Сначала снимите резиновый чехол (1).

- Аккуратно, чтобы не потерять, с помощью отвертки снимите стопорное кольцо (2), а затем пластиковый чехол (3).

- На следующем этапе важно не потерять маленький мячик , который находится под шайбой (4).

Снимите шайбу (4), пластину (5) и пружину (6), а также шарик (7). Именно при износе этих деталей дрель выпадает из патрона. В некоторых моделях картриджей могут быть дополнительные шарики и шайбы.

Снимите шайбу (4), пластину (5) и пружину (6), а также шарик (7). Именно при износе этих деталей дрель выпадает из патрона. В некоторых моделях картриджей могут быть дополнительные шарики и шайбы.

Разбираем корпус

Если требуется разборка корпуса агрегата, необходимо предварительно снять переключатель выбора режимов.

- Переведите переключатель в положение «Продувка» . Обычно в этом месте на корпусе рисуется молоточек. В случае, когда этот режим недоступен, установите переключатель в положение «Удар + сверление».

- Далее следует нажать на кнопку, расположенную на ручке переключателя, и повернуть ее чуть ниже значка с изображением молотка до характерного щелчка.

- После этого необходимо поддеть переключатель отверткой и, потянув на себя, снять. В некоторых моделях агрегатов этот переключатель можно прикрутить к корпусу винтами.

Разборка электрической части перфоратора

Чтобы добраться до электрической части устройства, если вы подозреваете, что здесь может быть поломка, необходимо выполнить следующие действия.

- Открутите винты, удерживающие заднюю крышку, и снимите ее.

- Открутите крепеж, удерживающий сетевой кабель.

- Далее вытаскиваем провода из креплений и снимаем пусковую кнопку.

- Снимите все провода, прикрепленные к статору.

- Снимите щетки, отвернув крепежные болты.

- Разделите электрическую и механическую части аппарата, отвинтив соответствующие винты. Для разъединения используйте плоскую отвертку «».

- Снимите ротор с редуктора. Если вам необходимо заменить подшипники, используйте специальный съемник.

- Снимите воздухозаборник, расположенный в корпусе электрической части кофемолки.

- Отсоединить статор от корпуса. Для того, чтобы было легче достать из корпуса, рекомендуется легкими постукиваниями по корпусу деревянным предметом потянуть за статор.

Если требуется разобрать перфоратор ствола, при вертикальном расположении электропривода, то сначала снимается рукоятка, а затем болты крепления двигателя.

Замена щеток двигателя

Основным признаком того, что щетки пора менять, является образование повышенного искрения в районе коллектора электродвигателя, быстрый нагрев щеткодержателей, а также запах гари. Когда щетки не изношены, искра видна только под ними. В противном случае искра будет видна по всему кругу коллектора.

Наличие искры вокруг коллектора при неизношенных щетках является признаком износа подшипников, пробития изоляции ротора или статора, обгоревших пластин коллектора, перегорания статора или ротора.

Еще одним признаком того, что статор сгорел, является наличие искры только под одним электродом. Если у вас есть тестер, то они могут проверить статор и ротор : поочередно измерить сопротивление на роторе и статоре. Если он одинаковый на обеих обмотках, то со статором все в порядке. Если вы заметили явные признаки проблем с ротором или статором в вашей кофемолке, вам придется нести устройство в сервисный центр для ремонта. Что касается щеток, то их можно менять самостоятельно.

Что касается щеток, то их можно менять самостоятельно.

Чтобы добраться до места установки щеток, потребуется разобрать корпус, в котором установлен двигатель, либо просто снять заднюю крышку. Открыв крышку, вы увидите щетки, закрепленные в специальных держателях. На фото ниже показано, как выглядят эти детали.

Щетки, устанавливаемые на двигатели перфораторов, бывают 3-х видов.

- Графит — отличаются долговечностью, но так как очень твердые, то не идеально притираются к коллектору, что негативно сказывается на последнем.

- Уголь — легко притирается к коллектору, обеспечивает хороший контакт, но быстро изнашивается.

- Углерод-графит –Идеальный вариант, так как представляют собой смесь 2-х компонентов, дополняющих друг друга.

Очень важно не дожидаться искры двигателя, а уже после этого менять щетки. Замена нужна после их износа на 1/3 от номинала (8 мм). Даже если одна щетка изнашивается меньше другой, все равно нужно менять обе.

Обратите внимание на состояние пружины в новых щетках и фиксации контакта. Если пружина слетит при работающем двигателе, она получит значительные повреждения. Также, если пружина слабая, она не может обеспечить хороший контакт.

Обязательно перед сменой щетки нужно хорошо очистить ротор и статор от остатков графита или угольной пыли. Эти детали можно очищать техническим или медицинским спиртом.

Далее следует закрепить электроды в держателях и притереть их к коллектору. Для этого на коллектор положить наждачную бумагу мелкого зерна и производить вращательные движения в разные стороны. шлифовальный электрод . Притирку продолжают до тех пор, пока контактная площадка электрода не станет круглой. Это обеспечит наилучшее прилегание пластин коллектора и, соответственно, лучший контакт.

Схема ударного механизма, его неисправности и ремонт

Ударные механизмы перфораторов различаются по своей конструкции в зависимости от того, к какому семейству относятся аппараты. Поэтому ремонт этих механизмов будет происходить по разным принципам.

Поэтому ремонт этих механизмов будет происходить по разным принципам.

Буры ствольные

Перфораторы с вертикальным двигателем обычно оснащаются ударным агрегатом на основе кривошипно-шатунного механизма. Ниже представлена схема ударного механизма этого типа.

На следующем фото аппарат в разрезе, где видно расположение КШМ.

Ударный механизм агрегата с вертикальным двигателем может иметь следующие неисправности. Шатунный механизм имеет отдельный подшипник, который установлен на кулачке эксцентрика, но иногда он может располагаться и в основании шатуна. В некоторых моделях перфораторов используется подшипник скольжения (вместо подшипника качения ) может быть установлен в этом месте, требуя постоянной смазки. Если его нет, или он уже старый, то этот узел изнашивается. При ремонте необходимо полностью заменить шатун и эксцентриковый бочонок.

Еще одна распространенная проблема — колдун сломал . Эта неисправность может быть вычислена, если вы заметите, что больше нет воздействия на вашу кофемолку. Чтобы добраться до бойка, нужна полная разборка ствольного устройства. Это делается следующим образом.

Эта неисправность может быть вычислена, если вы заметите, что больше нет воздействия на вашу кофемолку. Чтобы добраться до бойка, нужна полная разборка ствольного устройства. Это делается следующим образом.

- Отсоединить ствол от корпуса перфоратора, извлечь патрон (см. описание выше). Ударьте стволом по столу, чтобы из него выпал поршень. Возьмите резиновый молоток и выбейте ствол из корпуса.

- Снимите стопорное кольцо подшипника.

- Снимите сам подшипник и легкими постукиваниями по столу извлеките шарики.

- Сняв 3 шарика, можно вытащить растровую втулку.

- Так же, как и в предыдущем случае, снимите шарики на ступице, только не перепутайте их с теми, что были сняты ранее (эти шарики меньшего диаметра). После извлечения шариков нужно вставить отвертку во втулку и вытолкнуть головку.

В данном случае весь воин. Но если он сломан, то замените его новым. Также следует обратить внимание на уплотнительные резинки и уплотнители в корпусе багажника. Если они изношены, их необходимо заменить.

Если они изношены, их необходимо заменить.

Сверла пистолетные

Устройство ударного механизма агрегата пистолетного типа несколько отличается от устройства того же назначения механизма, устанавливаемого в аппарате ствольного типа.

Основное его отличие в том, что поршень приводится в движение не посредством шатуна, а посредством подшипника качения («пьяного»). Поэтому наиболее частая поломка данного узла – это износ «пьяного» подшипника, требующего замены.

На следующем фото показан разрушенный «пьяный» подшипник, из-за которого перфоратор перестал бить.

Подшипник качения снимается с помощью плоской отвертки, которой нужно подцепить кронштейн, и снять его. После этого подшипник легко отделяется от корпуса редуктора.

При замене развалившегося подшипника следует хорошо промыть редуктор , так как именно в его корпусе могут остаться осколки сломанной детали.

После очистки и установки нового подшипника нанесите на этот узел жирный слой смазки.

Также причиной того, что устройство не бьет, может послужить сломанный ударник. Чтобы его достать, нужно снять стопорное кольцо, которое видно в отверстии.

Возьмите маленькую отвертку, возьмите кольцо и сдвиньте его вправо (к шестерне).

Сделайте то же самое с другой стороны детали. Далее вставьте отвертку в отверстие в детали и протолкните снятые внутренние части механизма.

После этого действия легко достать стопорное кольцо и корпус, в котором находится сломанная ударная головка.

Если разобрать этот корпус, то вы увидите «виновника» неисправности, из-за которого болгарка не долбит.

При сборке ударного механизма не забудьте обильно нанести смазку на все его детали.

Другие механические неисправности и их устранение

Помимо поломок, связанных с ударным механизмом, в перфораторе могут возникать и другие механические поломки.

Переключатель режимов

Бывают случаи, когда переключатель режимов блока выходит из строя. В основном это происходит из-за того, что пыль забивает этот узел. Чтобы починить переключатель, вам потребуется отсоединить его от корпуса (о том, как это сделать, см. выше) и очистить его от грязи. При обнаружении повреждений пластиковых частей переключателя его придется заменить.

В основном это происходит из-за того, что пыль забивает этот узел. Чтобы починить переключатель, вам потребуется отсоединить его от корпуса (о том, как это сделать, см. выше) и очистить его от грязи. При обнаружении повреждений пластиковых частей переключателя его придется заменить.

Шестерни с косым зубом

Причина того, что устройство перестало нормально работать, а именно перестало сверлить и долбить, может крыться в изношенных зубьях на валу ротора.

Если это произойдет, то будут изношены зубья и на промежуточной косозубой шестерне.

Эта проблема возникает при заклинивании инструмента или неисправности муфты. Поломка устраняется заменой промежуточной шестерни и ротора двигателя.

Сверло не держится в патроне

Причина того, что перфоратор не держит сверло, кроется в выходе из строя патрона и износе его частей:

- произошла деформация шарика;

- изношенное ограничительное кольцо;

- дала просадку пружины.

Вам потребуется разобрать картридж и заменить проблемные детали.

Бур застрял в перфораторе

Причины того, что сверло застряло в патроне аппарата, могут быть следующие.

- Перед установкой инструмента вы не нанесли смазку на его хвостовик. Потребуется отодвинуть уплотнительную резинку картриджа и впрыснуть средство WD-40 в зону посадки.

- Пыль попала под шары. Проделайте ту же операцию, что и в пункте выше.

- Если вы использовали обычное сверло, вставленное в переходник в перфораторе, также обработайте его жидкостью WD-40 , подождите пару минут, и, слегка постукивая молотком по поверхности хомута, ослабьте оснастку в разных направлениях. Обычно после этих действий зажимные губки размыкаются и позволяют извлечь сверло.

- Хвостовик инструмента заклепан. Вам нужно будет сначала залить жидкость WD-40 и попытаться вытащить сверло. Если ничего не происходит, то нужно разобрать патрон и выбить защелку.

Вы также можете воспользоваться советами о том, как застрять инструмент в станке, из этого видео.

Вы также можете воспользоваться советами о том, как застрять инструмент в станке, из этого видео.

Microsoft Word — Разработка прогнозных стратегий обслуживания конструкций для самолетов с использованием прогностики на основе моделей.docx

%PDF-1.4

%

1 0 объект

>

эндообъект

8 0 объект

/Заголовок

/Предмет

/Автор

/Режиссер

/Ключевые слова

/ Дата создания (D: 20230612073936-00’00’)

/ModDate (D:20170507225823+02’00’)

>>

эндообъект

2 0 объект

>

эндообъект

3 0 объект

>

эндообъект

4 0 объект

>

эндообъект

5 0 объект

>

эндообъект

6 0 объект

>

эндообъект

7 0 объект

>

транслировать

2017-05-07T22:55:13+02:00PScript5.dll версии 5.2.22017-05-07T22:58:23+02:002017-05-07T22:58:23+02:00Acrobat Distiller 10.1.0 (Windows) application/pdf

1 Разборка картридж

1 Разборка картридж

Снимите шайбу (4), пластину (5) и пружину (6), а также шарик (7). Именно при износе этих деталей дрель выпадает из патрона. В некоторых моделях картриджей могут быть дополнительные шарики и шайбы.

Снимите шайбу (4), пластину (5) и пружину (6), а также шарик (7). Именно при износе этих деталей дрель выпадает из патрона. В некоторых моделях картриджей могут быть дополнительные шарики и шайбы.

Вы также можете воспользоваться советами о том, как застрять инструмент в станке, из этого видео.

Вы также можете воспользоваться советами о том, как застрять инструмент в станке, из этого видео.