Содержание

Переходный тип покрытия автомобильной дороги |

Новости

Новости, которые создаёт наша компания

По admin

Статьи 0 комментариев

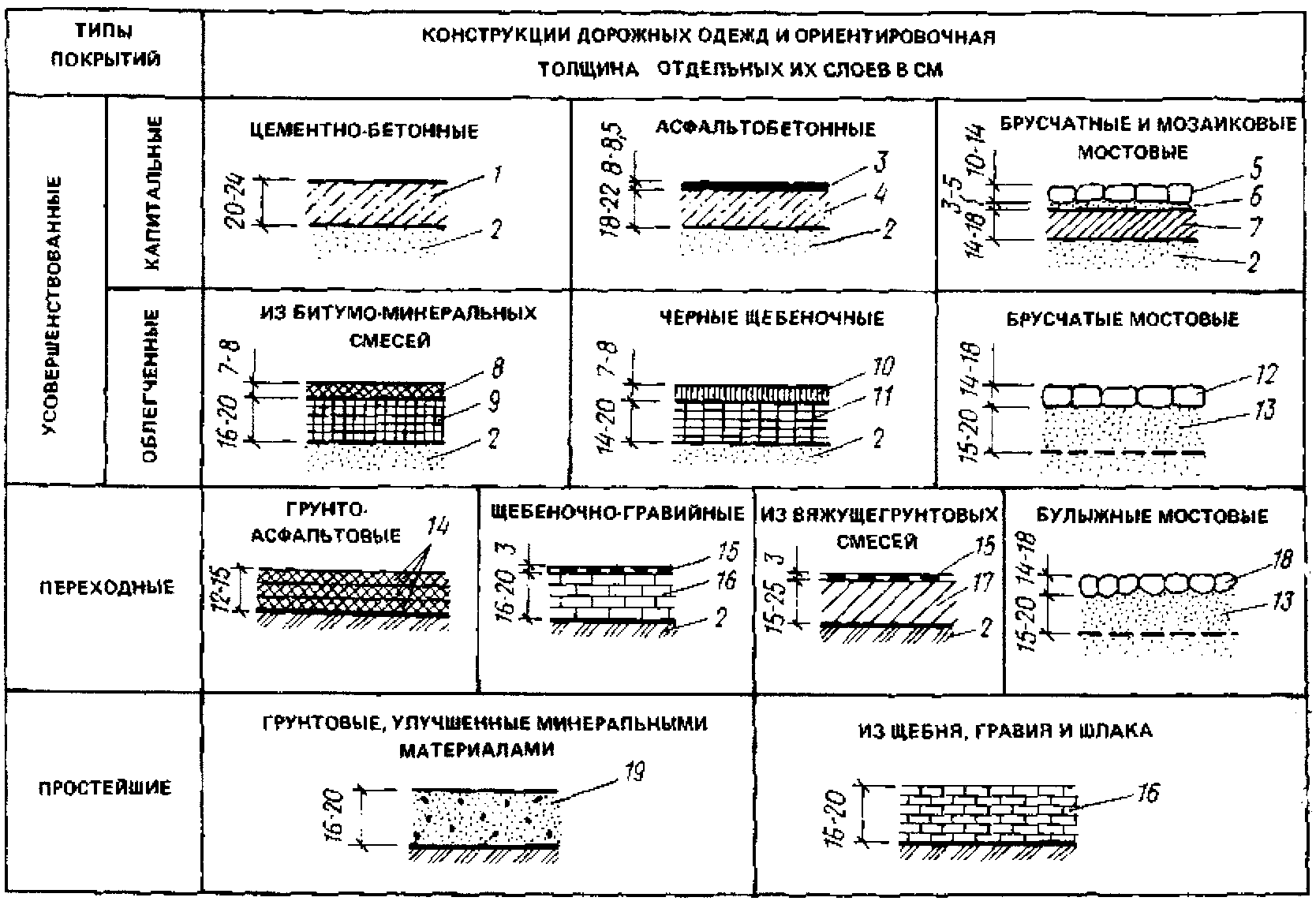

Два наиболее часто встречающихся типа автомобильной дороги – постоянные и временные. Временные дороги, как правило, либо собираются на определенный временной отрезок, после чего разрушаются или разбираются (зимние дороги, дороги из плит), либо не имеют полотна и разрушаются сами, под действием времени и окружающей среды (грунтовки, дороги из щебня). Постоянные же дороги имеют своё полотно, а их срок службы, в основном, зависит от правильной эксплуатации (асфальтовые, бетонные дороги).

Но существует ещё один тип, который встречается не так часто – переходные. Переходный тип покрытия автомобильной дороги чаще всего строят во время стадийной прокладки маршрутов (выполняющихся поэтапно в течение определенного, иногда весьма затяжного срока). Они имеют свою специфику возведения, и далеко не каждая фирма берется за их создание. У нас на сайте вы можете заказать работы по монтажу покрытия автомобильной дороги переходного типа по весьма выгодной цене.

Они имеют свою специфику возведения, и далеко не каждая фирма берется за их создание. У нас на сайте вы можете заказать работы по монтажу покрытия автомобильной дороги переходного типа по весьма выгодной цене.

Особенности переходного типа покрытия автомобильной дороги

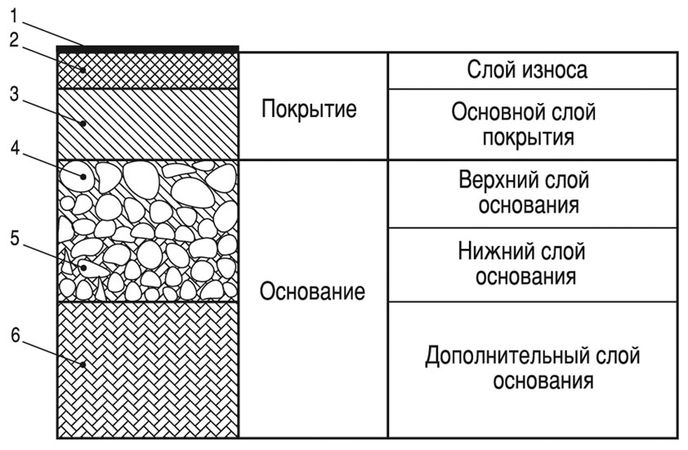

Переходный покрытие автомобильной дороги – это «промежуточная стадия» между обычной щебеночной дорогой и постоянной дорогой с асфальтовым покрытием. Строят его следующим образом:

- Проводятся все работы, необходимые для создания щебеночного основания для обычной асфальтовой дороги;

- Каменный материал (щебень, гравий и т.д.) обрабатывается вяжущим органическим материалом (например, битумом).

Смысл строительства таких дорог – в возможности повысить их класс при необходимости. Само по себе переходное покрытие автомобильной дороги имеет весьма низкий класс, а также не считается постоянной дорогой с капитальным покрытием. Однако в случае необходимости на него можно быстро нанести асфальтовое полотно, так как необходимая прочная основа уже готова.

Строительство частной дороги

Достаточно часто можно столкнуться с проблемой нормального подъезда к предприятию, частному дому, участку или иному объекту, находящемуся …

Дополнительно

Строительство временных дорог

Строительство временных дорог важный этап строительных работ, позволяющий осуществить перемещение техники и необходимых грузов в …

Дополнительно

Отправьте нам адрес проведения работ

и мы отправим к Вам лучшего специалиста для расчёта проекта:

8 (499) 391 05 61

- Проведет комплексный анализ территории

- Произведет расчёт объёма работ

- Поможет подобрать качественные материалы

Выезд специалиста на объект бесплатно!

Гарантийный срок эксплуатации дорожного покрытия

Законопроект об установлении гарантийного срока службы был внесён на рассмотрение Госдумы. Если он будет принят, компаниям, занимающимся строительством или ремонтом дорог, придётся восстанавливать покрытие за свой счёт в случае разрушения дорожного полотна до истечения гарантийного срока.

При этом длительность гарантии была установлена нормативами (старая редакция — Государственный стандарт РФ ГОСТ Р 50597-93). Так нижний слой покрытия должен прослужить не менее пяти лет, основание — не менее семи лет. Для земляного покрытия срок службы составит от 10 лет, а асфальтовое покрытие придётся рассчитывать не менее, чем на 4 года. Переходный и низший тип верхнего слоя должны прослужить не менее 3 лет.

Новые, действующие правила гарантий на дорожные покрытия:

«Приказ Министерства транспорта РФ от 5 февраля 2019 г. N 37 «Об утверждении типовых условий контрактов на выполнение работ по строительству (реконструкции), капитальному ремонту, ремонту автомобильных дорог, искусственных дорожных сооружений и информационной карты типовых условий контракта».

- Гарантийный срок, принимаемый для земляного полотна и слоёв основания дорожной одежды при строительстве, реконструкции, составляет не менее 8 лет.

- Гарантийный срок, принимаемый для земляного полотна и слоёв основания дорожной одежды при капитальном ремонте и ремонте, составляет не менее 6 лет.

- Гарантийный срок для обочин или её частей, укреплённых материалом по типу проезжей части, принимается равным гарантийному сроку покрытия дорожной одежды. В иных случаях гарантийный срок для обочин или её частей не регламентируется.

- Гарантийный срок для покрытия из цементобетона при строительстве, реконструкции и капитальном ремонте дорожной одежды принимается не менее 8 лет.

- Гарантийный срок для нижнего слоя покрытия — не менее 5 лет.

- Гарантийный срок для верхнего слоя покрытия и слоёв износа из асфальтобетона при строительстве, реконструкции и капитальном ремонте дорожной одежды принимается в зависимости от интенсивности движения.

Кроме того, гарантия на мосты, путепроводы и различные эстакады составит свыше 8 лет, барьерные ограждения прослужат более 5 лет, а сигнальные столбики придут в негодность лишь через 4 года. Дорожные знаки будут стоять без замены на протяжении 3 лет. Дорожная разметка должна служить не менее 9-15 месяцев за исключением временной разметки. Гарантийный срок начинает действовать с момента сдачи работ. В том случае, если был обнаружен дефект, гарантийный срок начнёт действовать с момента его устранения.

Гарантийный срок начинает действовать с момента сдачи работ. В том случае, если был обнаружен дефект, гарантийный срок начнёт действовать с момента его устранения.

В настоящее время требования к качеству и гарантии прописываются в документации при заключении договора. Предполагается, что таким образом строители будут более ответственно относиться к своей работе и обеспечат надлежащее качество услуг, чтобы соответствовать предъявляемым требованиям. Скорость износа дорог в России на сегодняшний день показывает, что большинство подрядчиков небрежно относятся к своим обязательствам по строительству или ремонту дорог или различных сооружений, поэтому в правительстве решили законодательно закрепить ответственность дорожных служб • Источник: jcnews. ru

TAGS:- Асфальт

- Гарантия

- Дороги

- Дорожная Разметка

- Дорожное Покрытие

- Срок Службы

| < Предыдущая | Следующая > |

|---|

Что такое переходные линзы? — Optometrists.

org

org

Доктор Рассел Лазарус, 3 декабря 2020 г.

Ваш окулист рекомендовал переходные линзы?

Ваш оптометрист мог называть переходные линзы фотохромными линзами или, возможно, даже светоадаптирующими линзами или линзами с переменным оттенком. Все эти названия относятся к одному и тому же типу линз.

Переходные линзы — это очки, которые предназначены для использования в помещении и автоматически затемняются при воздействии солнечного или ультрафиолетового света.

Благодаря своему уникальному дизайну переходные линзы позволяют отказаться от солнцезащитных очков и поэтому удобны для тех, кто постоянно носит очки.

Линзы Transition обеспечивают 100-процентную защиту от УФ-А и УФ-В лучей, когда они прозрачные и темные.

Как работают переходные линзы?

Когда переходные линзы подвергаются воздействию солнечных ультрафиолетовых (УФ) лучей, молекулы внутри линз активируются, в результате чего они автоматически затемняются. Поскольку УФ-лучи способны проникать сквозь облака, переходные линзы темнеют не только в яркие солнечные дни, но и при пасмурном и пасмурном небе.

Поскольку УФ-лучи способны проникать сквозь облака, переходные линзы темнеют не только в яркие солнечные дни, но и при пасмурном и пасмурном небе.

Линзы Transition автоматически регулируют свой цвет в зависимости от интенсивности света и УФ-излучения в окружающей среде.

Подходят ли вам переходные линзы?

Следующее руководство поможет вам решить, подходят ли вам переходные линзы.

Преимущества

- Удобство. Линзы Transition можно носить как в помещении, так и на улице, и они могут устранить необходимость в солнцезащитных очках.

- Защита от ультрафиолета. Чрезмерное воздействие УФ-излучения может увеличить риск катаракты и возрастной дегенерации желтого пятна в более позднем возрасте. Линзы Transition обеспечивают 100-процентную защиту от UVA и UVB лучей, когда они прозрачные и темные.

- Защита от синего света. Синий свет, излучаемый неестественными источниками, такими как экраны компьютеров и другие цифровые устройства, является частой причиной цифрового напряжения глаз.

- Различные конструкции линз. Линзы Transition бывают разных конструкций, включая бифокальные, мультифокальные и высокоиндексные линзы.

- Разнообразие оттенков и цветов. В то время как некоторые люди предпочитают серые линзы более светлой плотности, другие предпочитают максимально темные коричневые линзы. Переходные линзы теперь доступны с различной плотностью линз и цветов, что позволяет удовлетворить самые разные личные стили.

- Спортивные очки. Линзы Transition доступны с линзами из поликарбоната и тривекса, которые безопасны для ношения во время занятий спортом.

- Покрытия для линз. Линзы Transition можно легко покрыть антибликовым покрытием (AR), чтобы уменьшить блики и улучшить видимость при вождении в ночное время.

Свяжитесь с глазным врачом рядом с вами, чтобы обсудить, как добиться наилучшего зрения.

СМ. СВЯЗАННЫЕ: Тонированные линзы и зеркальные покрытия

Найдите офтальмолога рядом с вами

Недостатки

- Переходные линзы могут различаться по своим характеристикам:

- Автоматическое затемнение.

Линзы Transition затемняются, как только они подвергаются воздействию солнечного света или УФ-излучения. Это может раздражать, если вы хотите, чтобы ваш объектив оставался прозрачным в определенных ситуациях или условиях, например, на рабочем месте или в кабинете врача с ярким флуоресцентным освещением.

Линзы Transition затемняются, как только они подвергаются воздействию солнечного света или УФ-излучения. Это может раздражать, если вы хотите, чтобы ваш объектив оставался прозрачным в определенных ситуациях или условиях, например, на рабочем месте или в кабинете врача с ярким флуоресцентным освещением.

- Автоматическое затемнение.

- Цвет линз. Линзы Transition доступны только в сером, коричневом и зеленом цвете и могут не подойти, если вы предпочитаете другой оттенок солнцезащитных очков.

- Время корректировки. Поскольку переходные линзы темнеют постепенно, они не могут обеспечить мгновенное полное затемнение, как обычные солнцезащитные очки. Им также требуется время, чтобы приспособиться к внутреннему освещению, и, следовательно, может потребоваться некоторое время, чтобы стать полностью прозрачными. Этот период адаптации может быть неудобным время от времени.

- Температура может повлиять на настройку цвета.

Некоторые типы переходных линз могут затемняться дольше, особенно в холодную погоду.

Некоторые типы переходных линз могут затемняться дольше, особенно в холодную погоду. - Не все переходные линзы затемняются в салоне автомобиля. В первую очередь это связано с тем, что ветровое стекло защищено от ультрафиолета, поэтому переходные линзы в автомобиле могут не сработать. Некоторые новые конструкции переходных линз были разработаны для затемнения в автомобиле, даже с ветровыми стеклами, защищенными от ультрафиолетового излучения.

- Стоимость. Линзы Transition обычно дороже обычных линз.

Хотя переходные линзы могут быть полезны по-разному, ваш образ жизни, личные предпочтения и бюджет являются важными факторами, которые следует учитывать при принятии решения о том, подходят ли вам эти линзы.

УЗНАТЬ БОЛЬШЕ: Оптические и контактные линзы

Запишитесь на прием к ближайшему окулисту, чтобы узнать больше о различных типах переходных линз и обсудить варианты со специалистом по офтальмологии.

Поделиться

- Электронная почта

- Фейсбук

- Твиттер

- Печать

Next Article

Носите солнцезащитные очки осенью? »

Температура стеклования: основные понятия

- Свойства смол и покрытий

- Основы температуры стеклования

- Какие факторы влияют на температуру стеклования покрытий?

- Температура стеклования для конкретных применений

- Популярные методы измерения температуры стеклования

Свойства смол и покрытий

Смолы являются важнейшими компонентами красок и покрытий. Тип смолы, химический состав полимерной цепи, сшивание и т. д. играют ключевую роль в определении конечных свойств (физических, механических, термических…) и характеристик покрытий.

Понимание некоторых основных свойств полимеров , используемый в покрытиях, необходим разработчикам рецептур при разработке высокоэффективного продукта. Многие из основных свойств полимеров предсказуемы на основе их структурных особенностей, т. е. линейности, разветвленности, жесткости или гибкости.

Многие из основных свойств полимеров предсказуемы на основе их структурных особенностей, т. е. линейности, разветвленности, жесткости или гибкости.

Одним из таких свойств смол, имеющих ключевое значение, является « Температура стеклования ». Температура стеклования каждого покрытия (Tg) является чистым результатом воздействия его компонентов, а также состава и соотношения используемой смолы.

Для любого химика, занимающегося производством покрытий, температура стеклования является важным термическим свойством покрытий, от которого зависит их область применения и свойства срока службы .

Давайте рассмотрим основы температуры стеклования и факторы, которые ею управляют.

Основы температуры стеклования

Температура стеклования, Tg, определяется как температура, при которой смола превращается из жесткого стекловидного материала в мягкий материал . Это не точка плавления, а то, что материал становится « мягче ». Эта температура (измеряемая в °C или °F) зависит от химической структуры смолы и поэтому может использоваться для выбора правильной смолы в зависимости от конечного использования покрытий.

Эта температура (измеряемая в °C или °F) зависит от химической структуры смолы и поэтому может использоваться для выбора правильной смолы в зависимости от конечного использования покрытий.

Физически температура стеклования представляет собой точку, при которой полимерных цепей приобретают достаточную энергию для увеличения своей подвижности в полимерной матрице. Переход из стеклообразного в резиноподобное состояние является важной особенностью поведения полимера, отмечая область резкого изменения физических свойств, таких как твердость и эластичность покрытия.

Tg — очень сложная концепция и не представлена одним значением, хотя это отличная отправная точка для понимания динамики покрытия.

Теория свободного объема

Температуру стеклования полимера можно понять с точки зрения теории свободного объема. Свободный объем является мерой внутреннего пространства, доступного в полимерной матрице . Когда свободный объем увеличивается, увеличивается и свобода движения полимерных цепей.

- Полимерная цепь, которая может легко перемещаться, будет иметь чрезвычайно низкую Tg, тогда как цепь, которая не так хорошо перемещается, будет иметь высокую.

- Полимер с Tg или ниже Tg не имеет свободного объема для движения полимерных цепей. Нагревание полимера выше его Tg увеличивает свободный объем и делает возможной подвижность полимерных цепей.

Теория свободного объема утверждает, что для достижения сегментарного движения требуется постоянное значение 2,5% свободного объема.

Теория свободного объема: изменение объема полимеров при повышении температуры

(Источник: Research Gate)

Какие факторы влияют на температуру стеклования покрытий?

Существует несколько факторов, влияющих на температуру стеклования покрытия. Крайне важно знать об этих факторах, чтобы выяснить, как покрытия ведут себя в заданных условиях эксплуатации и как Tg может меняться в зависимости от изменений состава, нанесения, отверждения и сшивания, а также параметров окружающей среды.

Тип смолы и ее химическая структура

Наиболее распространенными факторами, определяющими Tg покрытия, является использование смолы. Смолы можно разделить на три группы: термопласты, реактопласты и эластомеры. Их можно далее разделить на два типа в соответствии с их молекулярным расположением , т. е. аморфные и кристаллические.

-

Аморфные полимеры имеют случайную молекулярную структуру, не имеющую резкой температуры плавления. Вместо этого аморфный материал постепенно размягчается при повышении температуры. Аморфные полимеры имеют только Tg. -

Кристаллические или полукристаллические полимеры имеют высокоупорядоченную молекулярную структуру. Они не размягчаются при повышении температуры, но имеют определенную и узкую точку плавления. Кристаллические полимеры имеют Tm (температура плавления) и, как правило, Tg, поскольку обычно также присутствует аморфная часть («полукристаллическая»).

График зависимости нагрева от температуры для кристаллического полимера (L) и аморфного полимера (R)

(Источник: PSLC)

| ОСНОВНЫЕ ФАКТЫ | |

|

Реактопласты и термопласты

Типичный термореактивный полимер будет демонстрировать высокую Tg 9.0006 из-за ограниченной молекулярной подвижности, обусловленной более высокой плотностью и большим количеством поперечных связей (например, многофункциональные эпоксидные смолы). В то время как термопластичные полимерные цепи способны к более широкому диапазону движения с точки зрения потока или поступательного движения . Но термопласты с жесткой структурой основы, как правило, имеют более высокую Tg из-за:

- Громоздкие боковые группы, ограничивающие/препятствующие вращению вокруг основной цепи, и

- Межмолекулярные взаимодействия

Например, линейные алифатические аморфные полимеры с большей вероятностью будут иметь низкую Tg (например, полиэтилен высокой плотности, Tg = от -120 до -130°C), в отличие от полимеров с более жесткой структурой основной цепи, например, поли(бензимидазола). ), с Тс ~ 490-500°С.

), с Тс ~ 490-500°С.

Температура стеклования различных полимеров

Химические строительные блоки полимера, т. е. основная цепь, боковые цепи и межцепочечные взаимодействия, а также то, как связаны все химические процессы играет исключительно важную роль в определении температуры стеклования.

Подводя итог, можно сказать, что следующие структурные характеристики ударной смолы Tg:

| Молекулярный вес | В полимерах с прямой цепью увеличение молекулярной массы приводит к уменьшению концентрации концов цепи, что приводит к уменьшению свободного объема в области концевых групп и, следовательно, к увеличению Tg. |

| Молекулярная структура и состав мономера | Введение громоздкой, негибкой боковой группы увеличивает Tg материала из-за снижения подвижности. Также при изменении мономерного состава изменяется Tg полимера. Например, если в соотношении жестких и мягких мономеров преобладает жесткий мономер, то Tg конечного полимера будет выше. В В стирол-бутадиеновая латексная эмульсия , стирол имеет Tg ~100°C, а бутадиен ~-85°C. Изменение отношения стирола к бутадиену изменит Tg. |

| Химическая сшивка и модуль | Сшивка полимера изменяет многие другие характеристики полимера. Сшивание снижает подвижность полимерных цепей и уменьшает свободный объем. Это снижение подвижности проявляется в виде повышенного напряжения в полимере при растяжении. Tg покрытия будет увеличиваться по мере продолжения реакции сшивки. Чем выше плотность сшивки, тем выше Tg и модуль. Нарастание Tg покрытия также зависит от концентрации катализатора и температуры отверждения. |

| Полярные группы | Наличие полярных групп увеличивает межмолекулярные силы; межцепочечное притяжение и когезия, приводящие к уменьшению свободного объема, что приводит к увеличению Tg. |

Другими факторами, оказывающими значительное влияние на температуру стеклования, являются:

- Ветвление

- Длина алкильной цепи

- Взаимодействие связи

-

Гибкость полимерной цепи - Толщина пленки и т.

д.

д.

Когда речь идет о покрытиях, нам также необходимо учитывать взаимодействие полимера с пигментами, добавками, пластификаторами, остаточными растворителями, подложкой и влиянием условий окружающей среды.

Пигменты и наполнители

Пигменты и наполнители являются важными составляющими покрытий, и их физические свойства играют ключевую роль в определении конечных свойств покрытий. Объемная концентрация пигмента, ПВХ, указывает объемную концентрацию наполнителей (или пигментов) в покрытии.

CPVC (критическая объемная концентрация пигмента) означает ПВХ, соответствующий случайной максимально плотной упаковке частиц наполнителя (или пигмента) и минимальному количеству связующего, необходимому для заполнения промежутков между частицами наполнителя. Объемная концентрация пигмента (PVC) влияет на механическое поведение покрытий, таким образом, на температуру стеклования покрытий.

Добавление пластификаторов

Добавление пластификатора увеличивает свободный объем в структуре полимера. Пластификаторы не только повышают эластичность, но и снижают температуру стеклования , что отрицательно влияет на стабильность слипания и может привести к липкости поверхностей.

Пластификаторы не только повышают эластичность, но и снижают температуру стеклования , что отрицательно влияет на стабильность слипания и может привести к липкости поверхностей.

Это приводит к тому, что полимерных цепей легче скользят относительно друг друга . В результате полимерные цепи могут перемещаться при более низких температурах, что приводит к снижению Tg полимера.

» Получите советы по выбору подходящего пластификатора для ваших покрытий!

Коалесцирующие агенты

Коалесцирующие агенты действуют как временные пластификаторы для полимерных частиц и тем самым уменьшают

минимальная температура пленкообразования* (MFFT) . MFFT эмульсии напрямую связана с температурой стеклования (Tg) полимера.

Чем выше Tg, тем выше MFFT.

Коалесцирующие агенты позволяют формировать полимерные пленки в условиях температуры окружающей среды при нанесении пленки, даже для полимеров, демонстрирующих MFFT выше этих температурных условий. Коалесцирующие агенты обычно снижают Tg полимера.

Коалесцирующие агенты обычно снижают Tg полимера.

* Минимальная температура пленкообразования — это самая низкая температура, необходимая для коалесцирования полимера и нанесения на подложку тонкой пленки.

» Узнайте о роли коалесцирующих агентов в формировании пленки покрытия!

Содержание воды или влаги

Увеличение содержания влаги приводит к образованию водородных связей с полимерными цепями , увеличивая расстояние между полимерными цепями . И, следовательно, увеличивается свободный объем и уменьшается Tg.

Влияние энтропии и энтальпии

Значение энтропии для аморфного материала выше и меньше для кристаллического материала. Если значение энтропия высока , тогда значение Tg также велико .

Давление и свободный объем

Увеличение давления окружающей среды приводит к уменьшению свободного объема и в конечном итоге к высокому Tg . В целом, структура смолы, молекулярная масса, сшивка, функциональные группы, взаимодействие с другими компонентами рецептуры и условия применения оказывают непосредственное влияние на температуру стеклования.

Также важно отметить, что Tg является важным свойством при изучении вязкости при заданной температуре, физических и химических свойств состава покрытия.

Температура стеклования для специальных применений

Теперь мы знаем, что понимание температуры стеклования может иметь решающее значение для определения пригодности покрытия для конкретных применений. Tg является особенно важным фактором при выборе подходящей смолы для достижения желаемых характеристик покрытия.

Вот несколько примеров (еще не исчерпывающий список), объясняющих:

| Стратегии достижения высокого Tg | Требования к конечному приложению |

По сравнению с обычными покрытиями, УФ-варианты состоят из материалов с более низкой молекулярной массой, которые вступают в реакцию с образованием более плотных, сильно сшитых сетей. Они также часто имеют более высокую Tg и образуют более твердые пленки с хорошей стойкостью к истиранию и химической стойкостью . | Коррозионное покрытие должно иметь температуру стеклования, Tg, выше рабочей температуры трубопровода до предотвратить повреждение от движения трубы . |

| Многофункциональные эпоксидные смолы обычно используются для получения высокосшитых покрытий с высокими температурами стеклования. На Tg эпоксидной смолы влияет не только выбор эпоксидной смолы , отвердителя и наполнителя , но и условия отверждения. Эпоксидные смолы демонстрируют широкий диапазон Tg, от 50°C до 250°C и выше. В дополнение к улучшению эксплуатационных свойств добавление тепла при отверждении эпоксидной смолы помогает улучшить ее температуру стеклования (Tg). | Промышленные краски и покрытия нуждаются в более высокой Tg, поскольку при рабочих температурах требуются высокая твердость и отсутствие липкости, что означает, что покрытие будет более жестким и менее восприимчивым к загрязнению . |

| Было обнаружено, что полиэфирные смолы , усиленные акрилонитрилом-бутадиеновым каучуком, позволяют производить термореактивные материалы с высокой температурой стеклования.  Предшественники сложных виниловых эфиров со среднечисловой молекулярной массой от 3600 до 3800 были превращены в упрочненные покрытия, имеющие температуру стеклования на несколько градусов выше 140°C. Предшественники сложных виниловых эфиров со среднечисловой молекулярной массой от 3600 до 3800 были превращены в упрочненные покрытия, имеющие температуру стеклования на несколько градусов выше 140°C. | Температура стеклования имеет прямое влияние на твердость и гибкость покрытия . Например, технология покрытия, используемая для изготовления полироли для пола или краски для дома, будет крайне плохим выбором для эластомерного покрытия крыши. Таким образом, Tg является важным свойством, которое следует учитывать при выборе смолы для данного применения. |

| Другой подход к получению высокотемпературных полимерных смол для защитных покрытий заключается в прививке аминогрупп к полиэфиримидам. Этим методом были получены покрытия с температурой стеклования от 150 до 210°С. | |

| Полицианураты , как продукты реакции циклотримеризации мономеров эфира циановой кислоты, представляют собой еще один путь к высоким температурам стеклования.  |

Популярные методы измерения температуры стеклования

Несколько методов доступны для измеряют температуру стеклования , которая обычно дает диапазон значений от незначительных до значительных различий. Эти методы испытаний включают:

- Дифференциальная сканирующая калориметрия (ДСК)

- Дифференциальный термический анализ (ДТА)

- Динамический механический анализ (DMA)

- Термомеханический анализ

- Измерение теплового расширения

- Измерение микротеплообмена

- Изотермическая сжимаемость

- Определение теплоемкости и др.

Среди этих методов ДСК, ДТА и ДМА являются, безусловно, наиболее распространенными методами, используемыми для измерения температуры стеклования.

Давайте подробно обсудим эти методы…

Дифференциальная сканирующая калориметрия (ДСК)

Дифференциальная сканирующая калориметрия (ДСК) представляет собой термоаналитический метод, используемый для изучения тепловых свойств полимера . 0006 с использованием дифференциального сканирующего калориметра. Он широко используется для определения температуры стеклования смол. Этот метод испытаний применяется к аморфным материалам или к частично кристаллическим материалам, содержащим аморфные области, которые являются стабильными и не подвергаются разложению или сублимации в области стеклования.

0006 с использованием дифференциального сканирующего калориметра. Он широко используется для определения температуры стеклования смол. Этот метод испытаний применяется к аморфным материалам или к частично кристаллическим материалам, содержащим аморфные области, которые являются стабильными и не подвергаются разложению или сублимации в области стеклования.

В этом методе дифференциальный сканирующий калориметр измеряет разность теплового потока к образцу и эталону в зависимости от времени или температуры , в то время как запрограммировано изменение температуры образца в заданной атмосфере.

Температура стеклования. Измерения различных полимеров с использованием ДСК

(Источник: Mettler-Toledo Analytical)

Стандарты испытаний, используемые для определения температуры стеклования смол с помощью ДСК, включают:

-

ASTM E1356-08 (2014) – Стандартный метод испытаний для определения температуры стеклования с помощью дифференциальной сканирующей калориметрии -

ISO 16805:2003 – Связующие для красок и лаков. Определение температуры стеклования

Определение температуры стеклования -

ASTM D3418-15 – Стандартный метод определения температуры перехода и энтальпии плавления и кристаллизации полимеров методом дифференциальной сканирующей калориметрии -

ASTM D6604-00 (2017) — Стандартная практика определения температуры стеклования углеводородных смол методом дифференциальной сканирующей калориметрии -

ИСО 11357-1:2016 – Пластмассы. Дифференциальная сканирующая калориметрия (ДСК)-

Часть 1: Общие принципы -

Часть 2: Определение температуры стеклования и высоты ступени

-

Дифференциальный термический анализ (ДТА)

Дифференциальный термический анализ (ДТА) является популярным методом термического анализа и часто используется для измерения Tg материала. В принципе, дифференциальный термический анализ представляет собой метод, аналогичный дифференциальной сканирующей калориметрии (ДСК).

- В методике используется инертный эталонный материал .

- Исследуемый в ДТА материал подвергается различным циклам нагрева и охлаждения (термическим) , при которых определяется разница температур между эталоном и анализируемым материалом.

- И эталонный материал, и образцы поддерживаются при одной и той же температуре в течение циклов нагрева, чтобы обеспечить однородность среды тестирования.

Принципы измерения DTA (Источник: Hitachi High-Tech Corporation)

Где на графике (a) показано изменение температуры печи, эталона и образца в зависимости от времени График

(b) показывает разницу температур (ΔT) во времени, определенную с помощью Термопара

Стандарты испытаний, используемые для определения температуры стеклования смол с помощью ДТА, включают:

-

ASTM E794-06(2018) – Стандартный метод определения температуры плавления и кристаллизации с помощью термического анализа

Динамический механический анализ (DMA)

Динамический механический анализатор измеряет жесткость материалов в зависимости от температуры, влажности, среды растворения или частоты.

Линзы Transition затемняются, как только они подвергаются воздействию солнечного света или УФ-излучения. Это может раздражать, если вы хотите, чтобы ваш объектив оставался прозрачным в определенных ситуациях или условиях, например, на рабочем месте или в кабинете врача с ярким флуоресцентным освещением.

Линзы Transition затемняются, как только они подвергаются воздействию солнечного света или УФ-излучения. Это может раздражать, если вы хотите, чтобы ваш объектив оставался прозрачным в определенных ситуациях или условиях, например, на рабочем месте или в кабинете врача с ярким флуоресцентным освещением. Некоторые типы переходных линз могут затемняться дольше, особенно в холодную погоду.

Некоторые типы переходных линз могут затемняться дольше, особенно в холодную погоду.

д.

д. Определение температуры стеклования

Определение температуры стеклования