Содержание

Технология дуговой наплавки деталей

Технология дуговой наплавки деталей

Преподаватель Волгоградского техникума нефтяного и газового машиностроения

им. Героя Советского Союза Н.Сердюкова

Галанина Л.В .

План занятия

- 1. определить, какой процесс называется «Наплавка»

- 2. сформулировать определение наплавки

- 3. составить схему видов наплавки

Виды износа и разрушений деталей

Дефекты литья

Дефекты литья

Восстановленные детали

Наплавка зубьев

Наплавка шнека

Наплавка шнека

Наплавка кулачков

Наплавка ковша экскаватора

Наплавка рельса

Наплавка лемеха

Способы восстановления деталей

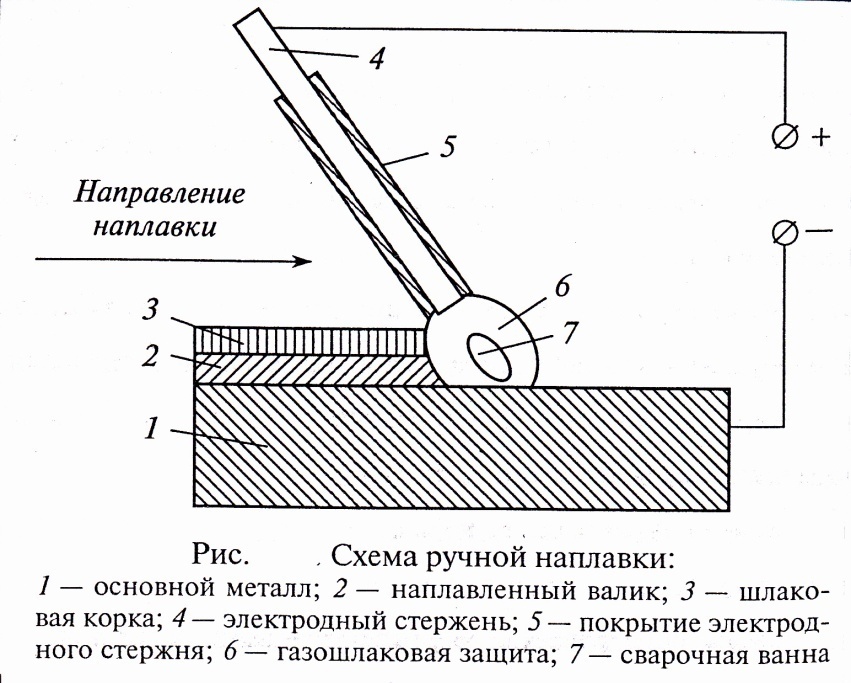

Дуговая наплавка

Наплавкой называют процесс наплавления на поверхности изделия слоя металла для изменения (восстановления) размеров детали, исправление дефектов литья или придания специальных свойств поверхности изделия : повышение стойкости против истирания, повышенных температур, абразивного изнашивания и других видов разрушения.

- Наплавку металла при помощи дуговой сварки применяют для восстановления изношенных деталей.

- Для этого на поверхность изделия наносят металл, накладывая его слоями, обладающими необходимыми физико-механическими свойствами. Применяют различные виды сварки, в том числе и ручную дуговую с плавящимся или неплавящимся электродом.

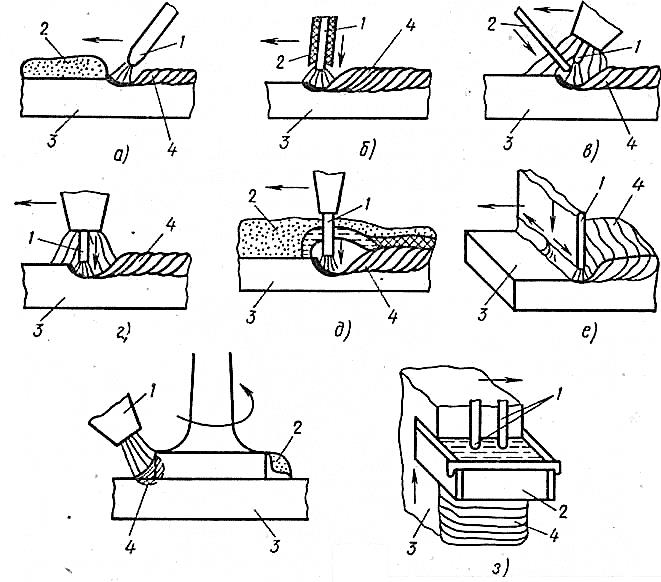

Классификация способов наплавки

дуговая

плазменная

лучевая

наплавка

газопламенная

индукционная

электрошлаковая

Рисунок 1 — Классификация способов наплавки

Способы наплавки

- Ручная дуговая наплавка

- Дуговая наплавка под флюсом

- Дуговая наплавка в защитных газах вольфрамовым (неплавящимся) и проволочным металлическим (плавящимся) электродом.

- Вибродуговая наплавка выполняется путем вибрации электрода, амплитуда которой находится в приделах 0,75 до 1,0 диаметра электродной проволоки.

Является разновидностью электрической дуговой наплавки металлическим электродом.

Является разновидностью электрической дуговой наплавки металлическим электродом. - Электрошлаковая наплавка

- Наплавка открытой дугой

- Плазменная наплавка

- Электродами

- Порошковой проволокой

- Газопорошковая наплавка

Важнейшие требования, предъявляемые к наплавке:

- минимальное проплавление основного металла;

- минимальное перемешивание наплавленного слоя с основным металлом;

- минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

- занижение до приемлемых значений припусков на последующую обработку деталей.

Основным достоинством ручной дуговой наплавки является простота и универсальность метода, возможность выполнения сложных наплавочных работ в труднодоступных местах.

К недостаткам относят низкую производительность, загазованность в месте производства работ, сложность получения необходимого качества наплавленной поверхности.

Перед наплавкой поверхность тщательно зачищают , следя особенно за тем, чтобы не осталось жировых пятен и коррозии. Электроды подбирают, исходя из условий эксплуатации наплавляемой поверхности. Для этого применяют как обычные сварочные электроды, предназначенные для сварки легированных сталей, так и специальные наплавочные электроды, обладающие заданными свойствами.

Способы наплавки

Техника наплавки

Наплавка плоских поверхностей

Наплавка цилиндрических поверхностей

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

2.Покрытые электроды

— по ГОСТ 10051-75 предусматривается 44 типа покрытых электродов.

ОЗН-300- Автотракторные и вагонные детали, Ж/Б крестовины;

Т-509-стальные и чугунные детали, работающие в абразивной среде без ударной нагрузки.

Электроды для наплавки

Область применения

марка

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок

ОЗН-300М

Наплавка штампов для холодной штамповки

Наплавка изношенных деталей их высокомарганцовистых сталей

ОЗН-400М

ОЗШ-3

ЛЭЗ-3

Наплавка металлорежущего инструмента

ОК 84.42, ОК84.52

НР-70

ОЗИ-6

Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием

ОЗН-7М

Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания

ОЗН-6

Т-620

Наплавка уплотнительных поверхностей арматуры для котлов, трубопроводов и нефтеаппаратуры

ОК 84.78

Т-590

ЦН-6Л

ОК 83.65

ЦН-12М

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

1.НАПЛАВОЧНАЯ ПРОВОЛОКА стальная сплошного сечения.

— Углеродистая (9 марок) НП-25;

-Легированная(11) НП-30ХГСА;

-Высоколегированная (11) НП-ГВ;

Подбирается в зависимости от назначения и требуемых свойств металла наплавки.

Главное требование- твердость наплавки.

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

2.Флюсы

-для наплавки применяет те же флюсы, что и для сварки.

Распространены:

-плавленные флюсы марок АН-348А, АН-60, АН-20, ОСЦ-45 и керамические флюсы-АНК-18 и т.д.

Флюсы выбираем в зависимости от свойств металлов.

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

3.Прутки для наплавки

- При наплавке Газокислым пламенем или в среде аргона применяем литые прутки диаметром 6-8 мм и длиной до 400 мм.

Марки сплавов:

Сормайт прутковый, В2К, В3К,

ВХН-1

Хим состав разнообразен (C.Si.Mn.Cr.Ni.Co.Fe)

- Литые прутки используются также при изготовлении покрытых электродов.

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

4.Порошковая проволока

Выпускается много различных марок:

ПП-АН105- дляя наплавки высокомарганцевых сталей,

ПП-АН120, 121- для наплавки под флюсом различных деталей из углеродистых сталей.

ПП наплавляются изделия в защитных газах, под флюсом и открытой электродугой.

При наплавке ПП применяются меньшие токи, чем при сварке, в результате проплавление основного металла уменьшается и наплавленный материал меньше смешивается с основным- ТВЕРДОСТЬ НАПЛАВЛЕННОГО МЕТАЛЛА .

ПОРОШКОВАЯ ПРОВОЛОКА

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

5.Порошкообразные (зернистые) сплавы

-используют в виде порошкообразных смесей:

МАРКИ:

-Сталлинит М (наплавка ножей бульдозеров, козырьков ковшей экскаваторов

-Висхом( наплавка лемехов плугов дисков, зубьев борон; сплав экономичный- дешевый.

-Боридная смесь БХ;

-Вокар- наплавка при изготовлении и ремонте бурового инструмента;

-Карбидно- боридная смесь КБХ.

МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ

6.Порошковые ленты для наплавки-

Служат для :

наплавки ножей бульдозеров, контактных поверхностей конусов и чаш засыпных аппаратов доменных печей, крановых колес, роликов и направляющих.

Преимущества использования порошковой ленты при наплавке под флюсом:

- Распределение энергии на большей площади при меньшей доле участия основного металла в наплавке

- Возможность выполнения наплавки на боле высоком токе с естественной осцилляцией дуги по всей ширине ленты

- Более высокая эффективность плавления, минимум тепловложения в основной металл

- Часто при более высоком токе нет снижения прочности основного металла

- Большая площадь перекрытия за каждый проход

- Больший ассортимент выбираемых сплавов наплавки

- Меньшее минимально необходимое количество наплавленного металла

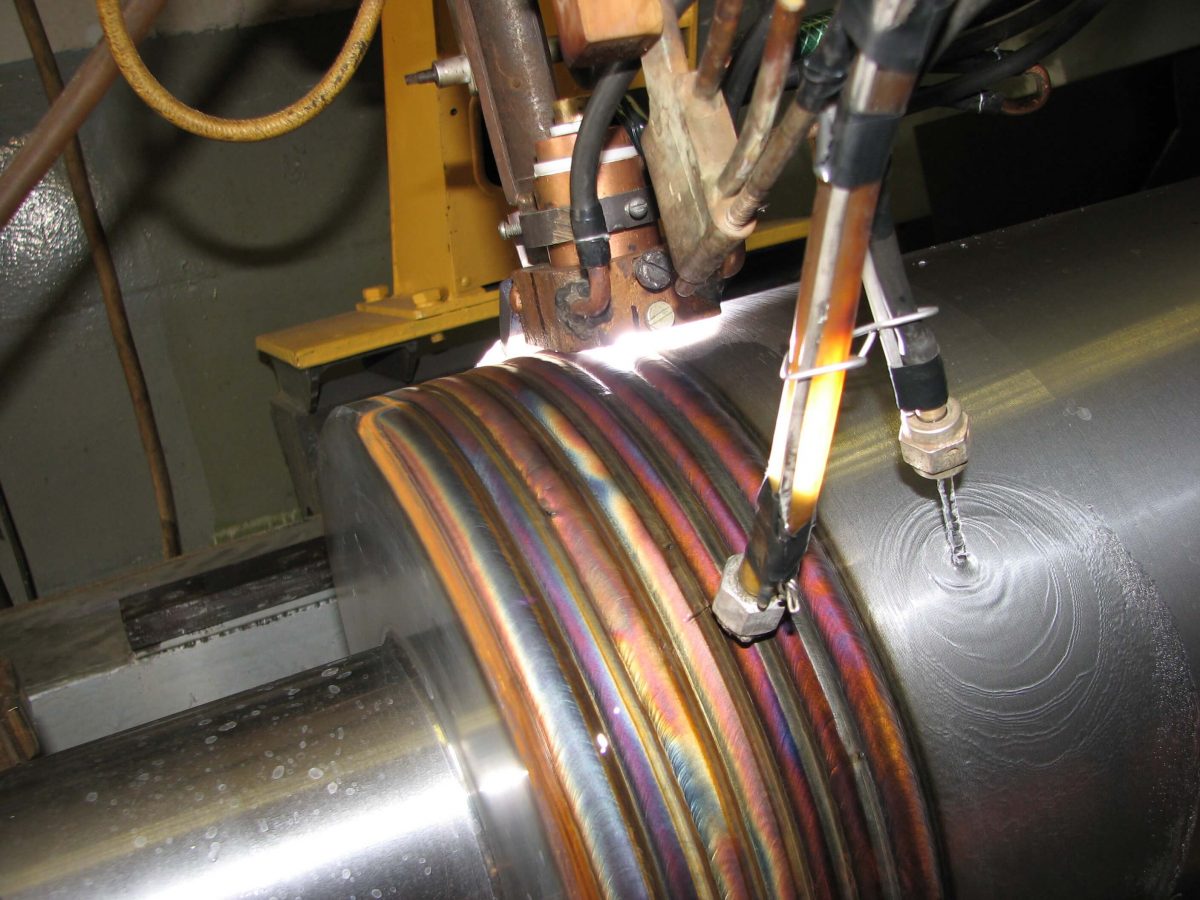

Дуговая наплавка крупногабаритных деталей Технология объемной наплавки

Рубрика: Технология наплавки

Детали горнорудного оборудования имеют большие габариты и массу. В ходе эксплуатации они подвергаются различным видам износа: абразивному, ударно-абразивному, износу из-за трения металла по металлу и пр. В результате изнашивания детали теряют первоначальные размеры и выходят из строя.

В результате изнашивания детали теряют первоначальные размеры и выходят из строя.

Приобретение новых узлов такого типа представляет сложную техническую и экономическую задачу. В связи с этим разработка технологии восстановления крупногабаритных деталей оборудования имеет большое значение.

С целью экономии времени и снижения материальных затрат было решено разработать универсальную технологию наплавки с применением однотипных наплавочных материалов, что позволило бы производить наплавку различных деталей и оптимизировать наплавочные работы при использовании одного и того же сварочного оборудования.

Формулировка проблемы

Станина конусной дробилки отлита из стали 35Л, имеет массу 25 т и наружный диаметр 3,5 м. В станине необходимо наплавить две конические и три горизонтальные наружные поверхности, контактирующие с корпусом кольца, а так же три внутренние цилиндрические поверхности с горизонтальной осью вращения, через которые проходят приводные валы (рис. 1).

1).

Рис. 1 Наплавляемые поверхности

Износ в этих зонах является следствием трения металла по металлу, а также попадания в зону контакта между трущимися деталями абразивной пыли и кусков измельченной руды (рис. 2). В процессе изнашивания на некоторых поверхностях вскрылись литейные дефекты в виде отдельных раковин или их скоплений.

Рис. 2 Изношенная поверхность

Корпус кольца конусной дробилки представляет собой крупногабаритную гайку массой около 8 т с внутренней упорной резьбой УП 2550х50 мм. Корпус отлит из стали 35 Л, в котором подверглись износу упорная резьба и поверхности, соприкасающиеся со станиной.

Есть случаи полного откола части витков резьбы, связанные с некачественным выполнением сборочно-монтажных работ и неправильной эксплуатацией мельницы. Наплавляемые поверхности корпуса кольца показаны на рис.3.

Рис. 3 Наплавляемые поверхности корпуса кольца

Наплавка станины

При выборе наплавочной проволоки для восстановления станины руководствовались тем, что проволока должна обеспечить получение наплавленного слоя с механическими свойствами, близкими к свойствам стали 35Л. Твердость наплавленного слоя должна находиться в пределах 260-300 НВ, что обеспечит необходимую износостойкость наплавленного металла и не затруднит механическую обработку восстановленной детали.

Твердость наплавленного слоя должна находиться в пределах 260-300 НВ, что обеспечит необходимую износостойкость наплавленного металла и не затруднит механическую обработку восстановленной детали.

Выбранная порошковая проволока для сварки в среде углекислого газа обеспечила получение наплавленного типа низкоуглеродистой эконом легированной стали при наплавке в различных пространственных положениях, что очень важно, учитывая форму, размеры и расположение наплавляемых поверхностей станины.

После механической обработки на наплавленных поверхностях не обнаружены дефекты сварочного происхождения.

Наплавка корпуса

Для наплавки корпуса кольца использовали ту же проволоку, что и для станины. Перед наплавкой с резьбовой части удалили загустевшую смазку и грязь. В основном износ резьбы был равномерным и составлял 2 — 3 мм. Вместе с тем, на поверхности резьбы присутствовали зоны износа глубиной до 5 мм и длиной 5-15 мм, а заходная часть резьбы была полностью разрушена на длине 2,5 м.

Первоначально произвели наплавку поверхности одной гайки. Наплавку вели секторами в два слоя, за исключением зоны у основания резьбы, где износ был несколько меньше, и достаточно было наплавить один слой. Наплавку витков резьбы начали с горизонтального участка, выполняли так же секторами. Для наплавки сломанной заходной части резьбы использовали медные формирующие подкладки. После наплавки корпус кольца подвергли низкотемпературному отпуску с целью снятия сварочных напряжений.

После наплавки и механической обработки восстановленные станина и корпус были установлены в дробилку и успешно эксплуатировались.

Если у Вас подобная проблема — группа WTC разработает технологию

2

khabrat_SH/ автор статьи

Понравилась статья? Поделиться с друзьями:

Прогресс в исследованиях технологии дугового аддитивного производства

1. Шост Б.А., Терци С., Мартина Ф., Буасселье Д., Притуляк А., Пирлинг Т., Хофманн М., Джарвис Д.Дж. Сравнительное исследование методов аддитивного производства: остаточное напряжение и микроструктурный анализ компонентов Ti–6Al–4V, напечатанных методом CLAD и WAAM. Матер. Дес. 2016; 89: 559–567. doi: 10.1016/j.matdes.2015.09.115. [CrossRef] [Google Scholar]

Матер. Дес. 2016; 89: 559–567. doi: 10.1016/j.matdes.2015.09.115. [CrossRef] [Google Scholar]

2. Монтевекки Ф., Вентурини Г., Сциппа А., Кампателли Г. Конечно-элементное моделирование процесса проволока-дуга-добавка-производство. Процессия Цирп. 2016;55:109–114. doi: 10.1016/j.procir.2016.08.024. [CrossRef] [Google Scholar]

3. Асала Г., Хан А.К., Андерссон Дж., Оджо О.А. Анализ микроструктуры ATI 718Plus, полученного методом аддитивного производства провод-дуга. Металл. Матер. Транс. А. 2017; 48:4211–4228. doi: 10.1007/s11661-017-4162-2. [CrossRef] [Google Scholar]

4. Ван Х., Ковачевич Р. Быстрое прототипирование на основе дуговой сварки вольфрамовым электродом с переменной полярностью для алюминиевого сплава 5356. проц. Инст. мех. англ. Часть B J. Eng. Произв. 2001;215:1519–1527. doi: 10.1243/0954405011519420. [CrossRef] [Google Scholar]

5. He Z. Исследование микроструктуры и свойств деталей из титанового сплава, изготовленных с помощью добавки ультразвуковой ударной дуги. Хуачжунский университет науки и технологий; Ухань, Китай: 2016. [Google Scholar]

Хуачжунский университет науки и технологий; Ухань, Китай: 2016. [Google Scholar]

6. Сунь Р., Чжу Ю., Ли Л., Го В., Пэн П. Влияние лазерного ударного упрочнения на микроструктуру и остаточное напряжение алюминиевого сплава 2319 с дуговой добавкой. прог. Лазерный оптоэлектрон. 2018;55:011402. [Академия Google]

7. Лю Дж. Исследование процесса аддитивного производства дуговой дуговой сварки методом дуговой сварки Inconel625. Харбинский технологический институт; Харбин, Китай: 2016. [Google Scholar]

8. Ян Л. Исследование температурного поля, поля напряжения и процесса формирования дугового аддитивного производства нержавеющей стали на основе СМТ. Нанкинский университет науки и технологий; Нанкин, Китай: 2017. [Google Scholar]

9. Хе Г. Исследование поведения дуги и капель при дуговом аддитивном формовании. Ланьчжоуский технологический университет; Ланьчжоу, Китай: 2016 г. [Google Scholar]

10. Xiong J., Lei Y., Chen H., Zhang G. Изготовление наклонных тонкостенных деталей в многослойном однопроходном аддитивном производстве на основе GMAW с наплавкой в плоском положении. Дж. Матер. Процесс. Технол. 2017; 240:397–403. doi: 10.1016/j.jmatprotec.2016.10.019. [CrossRef] [Google Scholar]

Дж. Матер. Процесс. Технол. 2017; 240:397–403. doi: 10.1016/j.jmatprotec.2016.10.019. [CrossRef] [Google Scholar]

11. Рибейро Ф., Норриш Дж., Макмастер Р.С. Практический пример быстрого прототипирования с использованием дуговой сварки металлическим электродом; Материалы конференции по компьютерным технологиям в сварке; Париж, Франция. 15–16 июня 1994; п. 55. [Google Scholar]

12. Ribiero F., Ogunbiyi B., Norrish J. Математическая модель параметров сварки для быстрого прототипирования с использованием роботизированной сварки. науч. Технол. Сварка. Присоединиться. 1997; 2: 185–190. doi: 10.1179/stw.1997.2.5.185. [CrossRef] [Google Scholar]

13. Ю М., Ли П., Чен Ю., Мале А.Т. Автоматизированная система сварки на основе быстрого прототипирования. Мехатроника. 2002; 12:37–53. [Google Scholar]

14. Оуян Дж. Х., Ван Х., Ковачевич Р. Быстрое прототипирование алюминиевого сплава 5356 на основе вольфрамовой дуговой сварки с переменной полярностью: управление процессом и микроструктура. Матер. Произв. Процесс. 2002; 17: 103–124. doi: 10.1081/AMP-120002801. [Перекрестная ссылка] [Академия Google]

Матер. Произв. Процесс. 2002; 17: 103–124. doi: 10.1081/AMP-120002801. [Перекрестная ссылка] [Академия Google]

15. Ван Х., Цзян В., Оуян Дж., Ковачевич Р. Быстрое прототипирование деталей из алюминиевого сплава 4043 с помощью VP-GTAW. Дж. Матер. Процесс. Технол. 2004; 148:93–102. doi: 10.1016/j.jmatprotec.2004.01.058. [CrossRef] [Google Scholar]

16. Голт Р., Риджуэй К., Эскобарпалафокс Г. Предварительные эмпирические модели для прогнозирования усадки, геометрии деталей и металлургических аспектов формованных напылений Ti–6Al–4V. ИОП конф. сер. Матер. науч. англ. 2011;26:012002. [Google Scholar]

17. Ma Y., Cuiuri D., Shen C., Li H.J., Pan Z.X. Влияние межпроходной температуры на легирование на месте и аддитивное производство алюминидов титана с использованием газовой вольфрамовой дуговой сварки. Доп. Произв. 2015; 8:71–77. doi: 10.1016/j.addma.2015.08.001. [Перекрестная ссылка] [Академия Google]

18. Луо З., Чжан Ю., Цзя П. Исследование процесса аддитивного производства микроплазменной дуговой наплавки титанового сплава Ti–6Al–4V. Сварка. 2016; 36:13–16. [Google Scholar]

Сварка. 2016; 36:13–16. [Google Scholar]

19. Джавар С., Джейн Н.К. Разработка процесса микроплазменного напыления проволоки для послойного производства. Междунар. науч. Книга. 2014; 214:239–256. [Google Scholar]

20. Ван К., Лу Ю., Лю Ю., Сюй Б.С. Исследование процесса аддитивного восстановления на основе импульсной плазменно-дуговой сварки. Ж. акад. Бронетанковые войска инж. 2016;30:86–90. [Google Scholar]

21. Ядоллахи А., Шамсаи Н., Томпсон С.М., Сили Д.В. Влияние временного интервала процесса и термической обработки на механические и микроструктурные свойства нержавеющей стали 316L, нанесенной прямым лазерным напылением. Матер. науч. англ. А. 2015; 644: 171–183. doi: 10.1016/j.msea.2015.07.056. [CrossRef] [Google Scholar]

22. Shen C., Pan Z., Ma Y., Li H. Изготовление богатых железом интерметаллидов Fe-Al с использованием процесса аддитивного производства с проволочной дугой. Доп. Произв. 2015;7:20–26. doi: 10.1016/j.addma.2015.06.001. [Перекрестная ссылка] [Академия Google]

23. Ву Б., Дин Д., Пан З., Цуйури Д., Ли Х.Дж., Фей З.Ю. Влияние аккумулирования тепла на характеристики дуги и характеристики переноса металла при аддитивном производстве Ti6Al4V с проволочной дугой. Дж. Матер. Процесс. Тех. 2017; 250:304–312. doi: 10.1016/j.jmatprotec.2017.07.037. [CrossRef] [Google Scholar]

Ву Б., Дин Д., Пан З., Цуйури Д., Ли Х.Дж., Фей З.Ю. Влияние аккумулирования тепла на характеристики дуги и характеристики переноса металла при аддитивном производстве Ti6Al4V с проволочной дугой. Дж. Матер. Процесс. Тех. 2017; 250:304–312. doi: 10.1016/j.jmatprotec.2017.07.037. [CrossRef] [Google Scholar]

24. Ван Ф., Уильямс С., Раш М. Морфологическое исследование аддитивного слоя, сваренного импульсной газовой вольфрамовой дугой на постоянном токе, изготовленного из сплава Ti6Al4V. Междунар. Дж. Адв. Произв. Технол. 2011;57:597–603. doi: 10.1007/s00170-011-3299-1. [CrossRef] [Google Scholar]

25. Бауфельд Б., Ван д.Б.О. Механические свойства образцов Ti–6Al–4V, полученных фасонным напылением металла. науч. Технол. Доп. Матер. 2009;10:1536–1542. doi: 10.1088/1468-6996/10/1/015008. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

26. Ван Ф., Уильямс С., Колегроув П. Микроструктура и механические свойства проволоки и дуги, изготовленной присадкой Ti–6Al–4V. Металл. Матер. Транс. А. 2013;44:968–977. doi: 10.1007/s11661-012-1444-6. [CrossRef] [Google Scholar]

Металл. Матер. Транс. А. 2013;44:968–977. doi: 10.1007/s11661-012-1444-6. [CrossRef] [Google Scholar]

27. Liu F., He L., Lin X., Huang C., Piao W. Исследование структуры и механических свойств титанового сплава TC4, полученного дуговым осаждением. Терм. Процесс. Технол. 2014; 10:1–5. [Google Scholar]

28. Lin J., Lü Y., Liu Y., Sun Z., Wang K., Li Z., Wu Y., Xu B. Эволюция микроструктуры и механические свойства стенки Ti–6Al–4V, осажденной методом непрерывного плазменно-дугового аддитивного производства без посттермической обработки. Дж. Мех. Поведение Биомед. Матер. 2017;69: 19–29. doi: 10.1016/j.jmbbm.2016.12.015. [PubMed] [CrossRef] [Google Scholar]

29. Чжан П., Лю Д., Ши Дж., Лин С., Лю Н. Аддитивное производство TIG механических свойств титанового сплава TC4 и влияние параметров процесса. Сварка. 2015;10:45–48. [Google Scholar]

30. Лю Н. Магистерская диссертация. Харбинский технологический институт; Нанкин, Китай: 2013 г. Исследование технологии наплавки присадочной проволоки TIG из титанового сплава TC4. [Google Scholar]

[Google Scholar]

31. Акерфельдт П., Антти М.Л., Педерсон Р. Влияние микроструктуры на механические свойства металлической проволоки, наплавленной лазером Ti–6Al–4V. Матер. науч. англ. А. 2016; 674: 428–437. doi: 10.1016/j.msea.2016.07.038. [Перекрестная ссылка] [Академия Google]

32. Brandl E., Schoberth A., Leyens C. Морфология, микроструктура и твердость блоков титана (Ti–6Al–4V), осажденных методом аддитивного производства слоев с подачей проволоки (ALM) Материал. науч. англ. А. 2012; 532: 295–307. doi: 10.1016/j.msea.2011.10.095. [CrossRef] [Google Scholar]

33. Wauthle R., Vrancken B., Beynaerts B., Schrooten J., Kruth J., Humbeeck J. Влияние ориентации сборки и термообработки на микроструктуру и механические свойства решетчатых структур Ti6Al4V, селективно расплавленных лазером. Доп. Произв. 2015;5:77–84. doi: 10.1016/j.addma.2014.12.008. [Перекрестная ссылка] [Академия Google]

34. Бауфельд Б., Брандл Э., Ван дер Бист О. Изготовление аддитивного слоя на основе проволоки: Сравнение микроструктуры и механических свойств компонентов Ti–6Al–4V, изготовленных методом лазерно-лучевого напыления и фасонного напыления металла. Дж. Матер. Процесс. Технол. 2011; 211:1146–1158. doi: 10.1016/j.jmatprotec.2011.01.018. [CrossRef] [Google Scholar]

Дж. Матер. Процесс. Технол. 2011; 211:1146–1158. doi: 10.1016/j.jmatprotec.2011.01.018. [CrossRef] [Google Scholar]

35. He Z., Hu Y., Qu H., Wang Z., Bu X. Исследование анизотропии ультразвуковой ударной дуги при аддитивном производстве деталей из титановых сплавов. Аэросп. Произв. Технол. 2016; 6:11–16. [Академия Google]

36. Бермингем М.Дж., Кент Д., Жан Х., Сент-Джон Д.Х., Даргуш М.С. Контроль микроструктуры и свойств дуговой проволоки, изготовленной присадкой Ti–6Al–4V с добавками микробора. Acta Mater. 2015;91:289–303. doi: 10.1016/j.actamat.2015.03.035. [CrossRef] [Google Scholar]

37. Инь Б., Чжао Х., Ван Дж., Лю Ю., Ма Х. Состояние исследований и тенденции развития технологии дугового аддитивного производства титановых сплавов. Авиа. Точный Произв. Технол. 2016;52:1–3. [Академия Google]

38. Бай Дж., Ван Дж., Ши Дж., Лин С., Ян С. Микроструктура и механические свойства аддитивного производства TIG 4043 тонкостенных деталей из алюминиевого сплава. Сварка. 2015;10:23–26. [Google Scholar]

Сварка. 2015;10:23–26. [Google Scholar]

39. Конг Б., Сунь Х., Пэн П., Ци Б., Чжао Г., Дин Дж. Контроль пористости Al-6.3CuAC-GTAW для дуговой формовки с добавками. Редкая встреча. Матер. англ. 2017;5:1359–1364. [Google Scholar]

40. From B., Ding J. Влияние процесса CMT на пористость дугового аддитивного производства сплава Al-Cu. Редкая встреча. Матер. англ. 2014;43:3149–3153. [Google Scholar]

41. Лю В. Магистерская диссертация. Тяньцзиньский университет; Тяньцзинь, Китай: 2007. Исследование процесса быстрого прототипирования алюминиевого сплава дугой TIG. [Google Scholar]

42. Ван Дж. Магистерская диссертация. Харбинский технологический институт; Харбин, Китай: 2015. Исследование технологии обработки поверхности алюминиевого сплава 2219 AC TIG. [Google Scholar]

43. Shen C., Pan Z., Cuiuri D., Ding D., Li H. Влияние тока осаждения и межпроходной температуры на алюминид железа на основе Fe3Al, изготовленный с использованием проволочно-дугового аддитивного процесса. Междунар. Дж. Адв. Произв. Технол. 2016; 88:1–10. doi: 10.1007/s00170-016-8935-3. [CrossRef] [Google Scholar]

Междунар. Дж. Адв. Произв. Технол. 2016; 88:1–10. doi: 10.1007/s00170-016-8935-3. [CrossRef] [Google Scholar]

44. Чжан Р. Магистерская диссертация. Нанкинский университет науки и технологий; Нанкин, Китай: 2016. Технология дугового аддитивного производства (3D-печать) на основе CMT и исследование алюминиевого сплава. [Google Scholar]

45. Гао Х., Гу В., Ву Дж., Го Г. Влияние старения раствора на удельное электрическое сопротивление и механические свойства сплава Al-Mg-Si Al. Терм. Процесс. Технол. 2014;12:210–211. [Google Scholar]

46. Gu J., Ding J., Williams S.W., Gu H., Jing B., Zhai Y., Ma P. Упрочняющий эффект межслойной холодной обработки давлением и термической обработки после осаждения на аддитивно изготовленный сплав Al-6.3Cu. Матер. науч. англ. А. 2016; 651:18–26. doi: 10.1016/j.msea.2015.10.101. [Перекрестная ссылка] [Академия Google]

47. Fixter J., Gu J., Ding J., Williams S.W., Prangnell B. Предварительное исследование пригодности сплавов 2xxx для аддитивного производства с проволочной дугой. Матер. науч. Форум. 2016; 877: 611–616. doi: 10.4028/www.scientific.net/MSF.877.611. [CrossRef] [Google Scholar]

Матер. науч. Форум. 2016; 877: 611–616. doi: 10.4028/www.scientific.net/MSF.877.611. [CrossRef] [Google Scholar]

48. Liu F., He L., Huang C., Yang C., Yu X. Исследование процесса быстрого прототипирования и свойств микроструктуры дуговой наплавки из нержавеющей стали 316L. Дж. Наньчан Хангконг Юнив. Нац. науч. Эд. 2013; 27:1–5. [Академия Google]

49. Zhang Z., Bao Y., Yang K., Jiang Y. Влияние скорости сварки на структуру поверхностного слоя из нержавеющей стали 18-8. Избрать. Сварка. Мах. 2012;42:43–46. [Google Scholar]

50. Садегян М., Шаманян М., Шафей А. Влияние тепловложения на микроструктуру и механические свойства разнородных соединений между супердуплексной нержавеющей сталью и высокопрочной низколегированной сталью. Матер. Дес. 2014; 60: 678–684. doi: 10.1016/j.matdes.2014.03.057. [CrossRef] [Академия Google]

51. Xu Z., Zhang Y., Dai J., Liu B., Gong X. Влияние содержания феррита в поверхностном слое реактора гидрирования на процесс сварки. Уточ. хим. 2015; 26:35–37. [Google Scholar]

хим. 2015; 26:35–37. [Google Scholar]

52. Ван З., Палмер Т.А., Биз А.М. Влияние параметров обработки на микроструктуру и свойства при растяжении аустенитной нержавеющей стали 304L, изготовленной аддитивным производством с направленным осаждением энергии. Acta Mater. 2016;110:226–235. doi: 10.1016/j.actamat.2016.03.019. [Перекрестная ссылка] [Академия Google]

53. Кумар С., Шахи А.С. Влияние подводимого тепла на микроструктуру и механические свойства соединений нержавеющей стали AISI 304, сваренных вольфрамовой дугой в среде защитного газа. Матер. Дес. 2011;32:3617–3623. doi: 10.1016/j.matdes.2011.02.017. [CrossRef] [Google Scholar]

54. Чжан Ю., Луо З., Ли Ю., Би Дж. Исследование взаимосвязи между температурным полем и свойствами микроструктуры в процессе аддитивного производства наплавки с ЧПУ. Сварка. 2016; 4:42–45. [Google Scholar]

55. Ван Ю.Д., Тан Х.Б., Фан Ю.Л., Ван Х.М. Влияние термической обработки на микроструктуру и механические свойства наплавленной лазером стали 1Х12Н2ВМоФНб. Матер. науч. англ. А. 2010; 528: 474–479.. doi: 10.1016/j.msea.2010.09.038. [CrossRef] [Google Scholar]

Матер. науч. англ. А. 2010; 528: 474–479.. doi: 10.1016/j.msea.2010.09.038. [CrossRef] [Google Scholar]

56. Пан Л., Донг Х. Новый прогресс в исследованиях сварочного аддитивного производства. Сварка. 2016; 4:27–32. [Google Scholar]

57. Колегроув П.А., Мартина Ф., Рой М.Дж., Шост Б., Терзи С., Уильямс С., Уизерс П., Джарвис Д. Межпроходная прокатка под высоким давлением проволоки и дуговых титановых компонентов, изготовленных с помощью аддитивных технологий. Доп. Матер. Рез. 2014; 996: 694–700. doi: 10.4028/www.scientific.net/AMR.996.694. [Перекрестная ссылка] [Академия Google]

58. Мартина Ф., Рой М.Дж., Шост Б.А., Терци С., Хофманн М. Остаточное напряжение в аддитивном производстве компонентов Ti–6Al–4V после наплавки и катаной проволоки+дуги. Встретил. науч. Дж. 2016; 32:1439–1448. doi: 10.1080/02670836.2016.1142704. [CrossRef] [Google Scholar]

59. Ван Г., Сунь Ю., Бай С., Чжан Х. Влияние электромагнитного поля на температурное поле и остаточное напряжение при быстром прототипировании дуговым плавлением. Сварка. Технол. 2013;42:6–8. [Google Scholar]

Сварка. Технол. 2013;42:6–8. [Google Scholar]

60. Bai X., Zhang H., Wang G. Моделирование движущегося индукционного нагрева, используемого в качестве вторичного источника тепла в аддитивном производстве на основе сварки. Междунар. Дж. Адв. Произв. Технол. 2015; 77: 717–727. doi: 10.1007/s00170-014-6475-2. [Перекрестная ссылка] [Академия Google]

61. Конг Б.К., Дин Дж.Л., Уильямс С. Влияние дугового режима в процессе холодного переноса металла на пористость сплава Al–6,3% Cu, полученного аддитивным способом. Междунар. Дж. Адв. Произв. Технол. 2015;76:1593–1606. doi: 10.1007/s00170-014-6346-x. [CrossRef] [Google Scholar]

62. He L. Al-Mg алюминиевый сплав с двойной импульсной дугой, аддитивное производство и исследование процессов. Нанкинский университет науки и технологий; Нанкин, Китай: 2017. [Google Scholar]

63. Инь Ф. Исследование процесса формования и контроля точности размеров дугового аддитивного производства из нержавеющей стали. Нанкинский университет науки и технологий; Нанкин, Китай: 2017. [Google Scholar]

[Google Scholar]

64. Wu X., Zhang Y. Сравнительное исследование отложений 316L двумя процессами сварочного тока. Матер. Произв. Процесс. 2019;34:1502–1508. doi: 10.1080/10426914.2019.1643473. [CrossRef] [Google Scholar]

65. Ren X., Wang L., Dong C., Xue J. Микроструктура и механические свойства дугового дугового перехода из нержавеющей стали 304 из нержавеющей стали. Сварка. 2019;9:44–48. [Google Scholar]

66. He J., Feng Y., Zhang L., Zhan B. Процесс аддитивного производства и свойства микроструктуры высокопрочного сплава Al-Mg вольфрамовой аргонодуговой двойной проволоки. Транс. Китайская сварка. Инст. 2019;40:109–113. [Google Scholar]

67. Sun C., Zhang Z., Liu L. Влияние мощности лазера на микроструктуру и свойства аддитивного производства алюминиевого сплава 5356 с лазерной дугой MIG. Транс. Китайская сварка. Инст. 2018;39:13–18. [Google Scholar]

68. Чжан Р. Технология дугового аддитивного производства алюминиевых сплавов на основе CMT (3D-печать) и исследование процессов. Нанкинский университет науки и технологий; Нанкин, Китай: 2016. [Google Scholar]

Нанкинский университет науки и технологий; Нанкин, Китай: 2016. [Google Scholar]

69. Fang X., Li H., Li X., Huang K., Zhang L., Lu B. Влияние посттермической обработки на микроструктуру и механические свойства деталей из сплава A357, изготовленных методом дуговой сварки. Матер. лат. 2020;269:127674. doi: 10.1016/j.matlet.2020.127674. [CrossRef] [Google Scholar]

70. Brandl E., Greitemeier D. Микроструктура аддитивного слоя, изготовленного из Ti–6Al–4V после исключительной последующей термообработки. Матер. лат. 2012;81:84–87. doi: 10.1016/j.matlet.2012.04.116. [CrossRef] [Google Scholar]

71. Liu C.M., Wang H.M., Tian X.J., Tang H. Субтрансусная тройная термообработка лазерного плавления осажденного Ti–5Al–5Mo–5V–1Cr–1Fe вблизи β-титанового сплава. Матер. науч. англ. А. 2014; 590:30–36. doi: 10.1016/j.msea.2013.10.002. [Перекрестная ссылка] [Академия Google]

72. Xu F., Lv Y., Liu Y., Xu B., He P. Влияние термической обработки на микроструктуру и механические свойства сплава Inconel 625, изготовленного методом импульсного плазменно-дугового осаждения. физ. Процессия. 2013;50:48–54. doi: 10.1016/j.phpro.2013.11.010. [CrossRef] [Google Scholar]

физ. Процессия. 2013;50:48–54. doi: 10.1016/j.phpro.2013.11.010. [CrossRef] [Google Scholar]

73. Колегроув П.А., Коулз Х.Э., Фэйрман Дж., Мартина Ф., Кашуб Т., Мамаш Х., Коццолино Л. Улучшение микроструктуры и остаточного напряжения в деталях, изготовленных с помощью проволоки и дуги, путем прокатки под высоким давлением. Дж. Матер. Процесс. Технол. 2013; 213:1782–1791. doi: 10.1016/j.jmatprotec.2013.04.012. [CrossRef] [Google Scholar]

74. Донохью Дж., Антонисами А., Мартина Ф., Колегроув П., Уильямс С., Прангнелл П. Эффективность сочетания деформации прокаткой с проволочно-дуговым аддитивным производством для измельчения зерна β – и модификации текстуры в Ti–6Al–4V. Матер. Характер. 2016; 114:103–114. doi: 10.1016/j.matchar.2016.02.001. [CrossRef] [Google Scholar]

75. Мартина Ф. Исследование методов управления геометрией, микроструктурой и механическими свойствами в крупномасштабном аддитивном производстве проволоки и дуги титана. Крэнфилдский университет; Крэнфилд, Великобритания: 2014. [Google Scholar] 9.0003

[Google Scholar] 9.0003

76. Макэндрю А., Альварез Р., Колегроув П., Хоннидж Дж., Хо А., Файоль Р., Эйтайо К., Стэн Л., Сукронгпанг П., Крокемор А. и соавт. Межпроходная прокатка проволоки Ti–6Al–4V с аддитивными элементами для улучшения микроструктуры. Доп. Произв. 2018;21:340–349. doi: 10.1016/j.addma.2018.03.006. [CrossRef] [Google Scholar]

77. Ma Y., Cuiuri D., Li H., Pan Z., Chen S. Влияние послепроизводственной термообработки на сплавы γ-TiAl, полученные в процессе аддитивного производства на основе GTAW. Матер. науч. англ. А. 2016; 657:86–95. doi: 10.1016/j.msea.2016.01.060. [CrossRef] [Google Scholar]

78. He Z., Hu Y., Qu H., Wang Z., Bu X. Исследование анизотропии титанового сплава, полученного ультразвуковой ударной обработкой и производством проволоки и электродуговой добавки. Аэросп. Произв. Технол. 2016; 6:11–16. [Google Scholar]

79. Донохью Дж., Сидху Дж., Вескотт А., Прангнелл П. Материалы 144-й ежегодной встречи и выставки TMS 2015. Международное издательство Спрингер; Флорида, Флорида, США: 2015. Интеграция деформационной обработки с аддитивным производством компонентов Ti–6A1–4V для улучшения структуры и текстуры β-зерен. [Академия Google]

Интеграция деформационной обработки с аддитивным производством компонентов Ti–6A1–4V для улучшения структуры и текстуры β-зерен. [Академия Google]

Основы дуговой сварки

Дуговая сварка является одним из нескольких процессов соединения металлов плавлением. Под действием сильного нагрева металл на стыке двух деталей расплавляется и перемешивается — непосредственно или, чаще, с промежуточным расплавленным присадочным металлом. При охлаждении и затвердевании создается металлургическая связь. Поскольку соединение представляет собой смесь металлов, конечная сварка потенциально имеет те же прочностные характеристики, что и металл деталей. Это резко контрастирует с процессами соединения без плавления (например, пайка, пайка и т. д.), в которых механические и физические свойства основных материалов не могут быть воспроизведены в месте соединения.

Рис. 1 Базовая схема дуговой сварки

При дуговой сварке интенсивное тепло, необходимое для расплавления металла, производится электрической дугой. Дуга образуется между фактической работой и электродом (стержнем или проволокой), который вручную или механически направляется вдоль соединения. Электрод может быть либо стержнем, предназначенным для простого проведения тока между наконечником и изделием. Или это может быть специально подготовленный стержень или проволока, которые не только проводят ток, но и плавятся и подают в соединение присадочный металл. В большинстве случаев сварки при изготовлении металлопродукции используется электрод второго типа.

Дуга образуется между фактической работой и электродом (стержнем или проволокой), который вручную или механически направляется вдоль соединения. Электрод может быть либо стержнем, предназначенным для простого проведения тока между наконечником и изделием. Или это может быть специально подготовленный стержень или проволока, которые не только проводят ток, но и плавятся и подают в соединение присадочный металл. В большинстве случаев сварки при изготовлении металлопродукции используется электрод второго типа.

Базовая схема сварки

Базовая схема дуговой сварки показана на рис. 1. Источник питания переменного или постоянного тока, оснащенный необходимыми элементами управления, подключается рабочим кабелем к заготовке, а «горячим» кабелем — к электрододержателю определенного типа, который создает электрический контакт со сварочным электродом.

Дуга создается в зазоре, когда цепь под напряжением и кончик электрода касаются заготовки и удаляются, но все еще находятся в тесном контакте.

Дуга создает температуру около 6500ºF на конце. Это тепло расплавляет как основной металл, так и электрод, образуя ванну расплавленного металла, которую иногда называют «кратером». Кратер затвердевает за электродом по мере его перемещения вдоль соединения. В результате получается сплавная связь.

Защита от дуги

Однако для соединения металлов требуется нечто большее, чем перемещение электрода вдоль стыка. Металлы при высоких температурах склонны вступать в химическую реакцию с элементами воздуха — кислородом и азотом. Когда металл в ванне расплава вступает в контакт с воздухом, образуются оксиды и нитриды, которые разрушают прочность и ударную вязкость сварного соединения. Поэтому многие процессы дуговой сварки предусматривают некоторые средства покрытия дуги и ванны расплава защитным экраном из газа, пара или шлака. Это называется защитой от дуги. Это экранирование предотвращает или сводит к минимуму контакт расплавленного металла с воздухом. Экранирование также может улучшить сварной шов. Примером может служить гранулированный флюс, который фактически добавляет в сварной шов раскислители.

Экранирование также может улучшить сварной шов. Примером может служить гранулированный флюс, который фактически добавляет в сварной шов раскислители.

Рис. 2 Здесь показано, как покрытие на электроде с покрытием (стержневым) обеспечивает газовую защиту вокруг дуги и шлаковое покрытие на горячем наплавленном металле.

На рис. 2 показано экранирование сварочной дуги и сварочной ванны с помощью электрода Stick. Экструдированное покрытие на стержне присадочного металла обеспечивает защитный газ в точке контакта, а шлак защищает свежий сварной шов от воздуха.

Дуга сама по себе очень сложное явление. Глубокое понимание физики дуги не имеет большого значения для сварщика, но некоторое знание ее общих характеристик может быть полезным.

Природа дуги

Дуга представляет собой электрический ток, протекающий между двумя электродами через ионизированный столб газа. Отрицательно заряженный катод и положительно заряженный анод создают сильное тепло сварочной дуги. Отрицательные и положительные ионы отскакивают друг от друга в столбе плазмы с ускоренной скоростью.

Отрицательные и положительные ионы отскакивают друг от друга в столбе плазмы с ускоренной скоростью.

При сварке дуга не только обеспечивает тепло, необходимое для расплавления электрода и основного металла, но при определенных условиях также должна обеспечивать транспортировку расплавленного металла от кончика электрода к изделию. Существует несколько механизмов переноса металлов. Два (из многих) примера включают:

- Surface Tension Transfer® – капля расплавленного металла касается ванны расплавленного металла и втягивается в нее за счет поверхностного натяжения

- Дуга распыления — капля выбрасывается из расплавленного металла на кончике электрода с помощью электрического зажима, направляя ее в ванну расплава (отлично подходит для сварки над головой)

Если электрод является расходуемым, наконечник плавится под действием тепла дуги, а капли расплава отделяются и переносятся на работу через столб дуги. Любая система дуговой сварки, в которой электрод расплавляется, чтобы стать частью сварного шва, называется металлической дугой.

Является разновидностью электрической дуговой наплавки металлическим электродом.

Является разновидностью электрической дуговой наплавки металлическим электродом.