Содержание

Разметка и маркировка деталей | Обработка деталей корпуса

Разметка — начальная операция процесса обработки деталей корпуса. На разметку поступают листы и профили, детали из которых будут вырезаться на механическом оборудовании, переносными машинами для тепловой резки или ручными газовыми резаками. Разметка может выполняться вручную, с применением фотопроекционного, эскизного или шаблонного методов, на разметочно-маркировочных машинах с программным управлением и с помощью других способов.

Фотопроекционный метод применяют для разметки деталей из листовой стали. При этом методе на участок цеховой разметки с плаза выдаются негативы с масштабных чертежей-шаблонов.* Разметка в натуральную величину контуров деталей на материале осуществляется по изображению с негативов при помощи специальной проекционной аппаратуры.

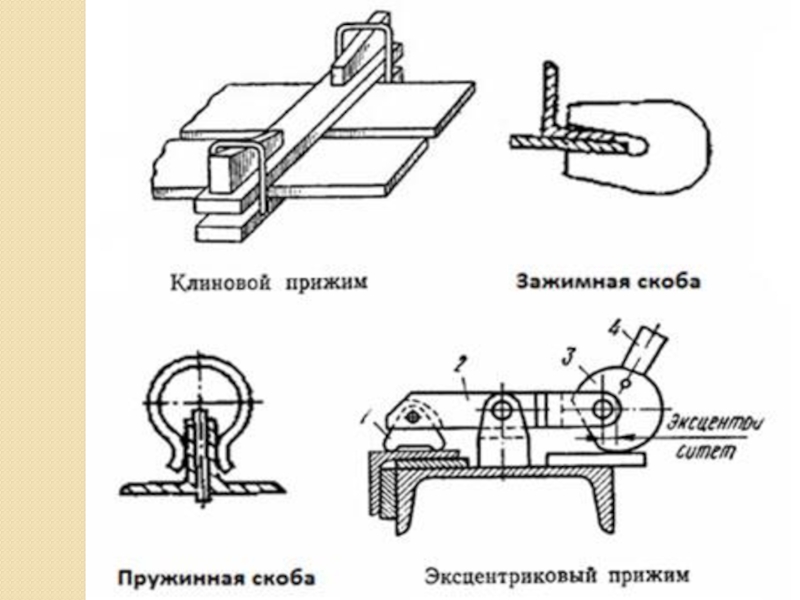

Собственно процесс разметки заключается в следующем. На разметочный стол подают лист металла. Если лист ложится на стол неплотно (имеются зазоры между листом и крышкой стола), то его прижимают к столу струбцинами. Включают проекционную аппаратуру, в которую заранее вставлен соответствующий негатив, и настраивают ее. Так как линии и знаки масштабного чертежа вычерчивают черной тушью, то на негативе и его проекции эти линии и знаки получаются светлыми. По световым линиям и знакам на поверхности размечаемого листа фиксируют (кернят) контуры деталей и их маркировку.

Включают проекционную аппаратуру, в которую заранее вставлен соответствующий негатив, и настраивают ее. Так как линии и знаки масштабного чертежа вычерчивают черной тушью, то на негативе и его проекции эти линии и знаки получаются светлыми. По световым линиям и знакам на поверхности размечаемого листа фиксируют (кернят) контуры деталей и их маркировку.

Эскизный метод разметки применяют в основном для разметки деталей из профильного проката. Использование этого метода для деталей из листового проката допускается лишь в случаях разметки мерных отходов, отсутствия фотопроекционной аппаратуры и разметочно-маркировочных машин.

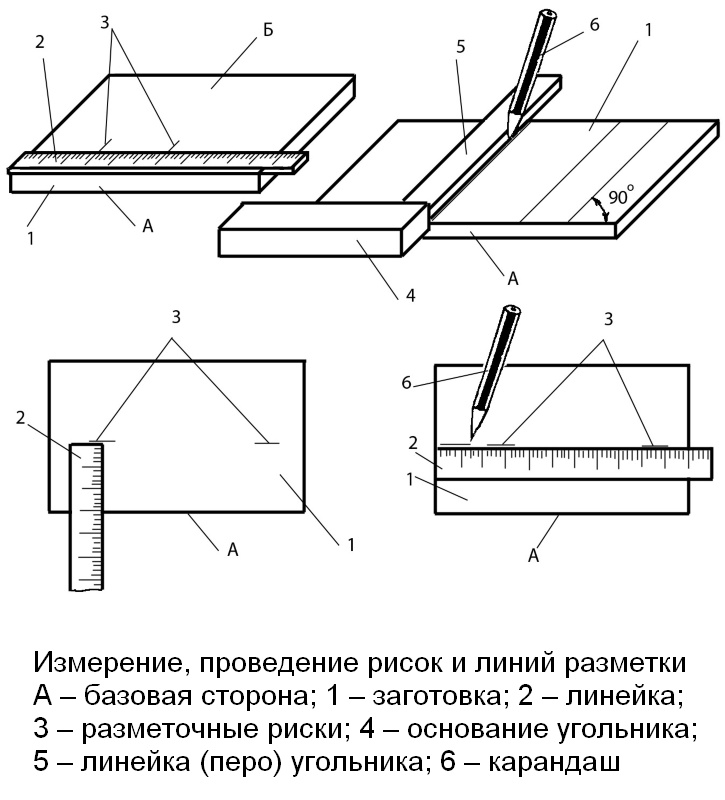

Разметка деталей с помощью эскизов сводится к тому, что разметчик строит на листе или профиле в натуральную величину контуры деталей, изображенные на эскизах. Контуры деталей получают путем выполнения несложных геометрических построений с применением обычного измерительного и разметочного инструмента. Для разметки наиболее сложных деталей к эскизам прилагают рейки или шаблоны, что специально оговаривают в эскизах. Как эскизы, так и рейки, а также шаблоны поступают на участок цеховой разметки с плаза.

Как эскизы, так и рейки, а также шаблоны поступают на участок цеховой разметки с плаза.

Разметке по шаблонам подвергаются детали, имеющие криволинейные кромки, построение которых геометрическим путем представляет значительные трудности, а также детали из гнутых профилей.

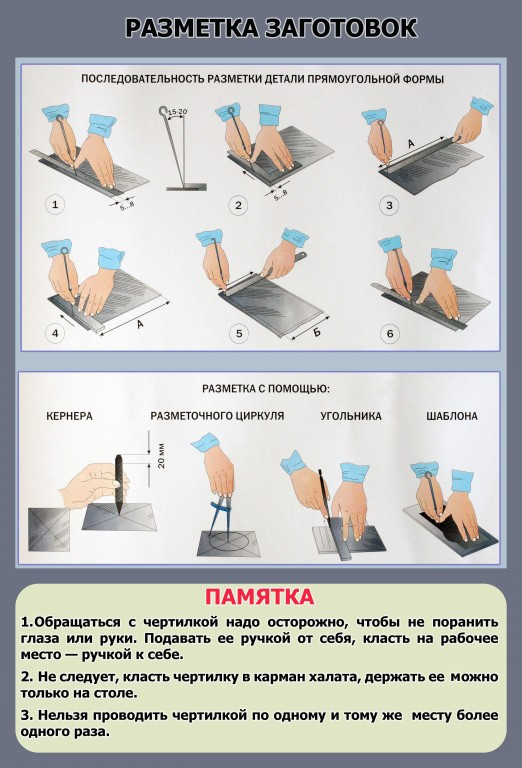

Размечают детали по шаблонам следующим образом. На лист, подлежащий разметке, укладывают шаблон. После этого чертилкой обчерчивают контур детали по кромкам шаблона. Затем обчерчивают все имеющиеся на шаблоне вырезы. Далее шаблон снимают и маркируют детали. После этого пробивают или прочерчивают (по вынесенным засечкам) линии сломов, приварки и все другие линии, необходимые для обработки и сборки деталей.

Рис. 11.5. Измерительный инструмент: а — стальная рулетка; б — складной метр; в — кронциркуль; г — микрометр.

В качестве измерительного инструмента при выполнении разметочных работ применяют (рис. 11.5):

— рулетки с металлической лентой длиной до 20 м, металлические линейки длиной до 3 м, складные метры для измерения длин;

— штанген- и кронциркули для измерения внутренних и наружных диаметров, а также толщины материала с точностью до 0,1 мм;

— угломеры, транспортиры для измерения и построения углов;

— микрометры для измерения толщины материала с точностью до 0,01 мм.

Рис. 11.6. Разметочный инструмент: а — циркуль; б — штангенциркуль; в — угольники; г — кернер разметочный; д — кернер контрольный; е — нитка; ж — рейсмус.

В качестве разметочного инструмента применяют (рис. 11.6):

— циркуль и штангенциркуль для нанесения окружностей и построения перпендикуляров;

— угольники для построения перпендикуляров;

— керны для нанесения точек на металле;

— нитки для нанесения прямых меловых линий;

— рейсмусы для проведения параллельных линий на полках профильной стали и пр.;

— чертилки для нанесения линий.

Все размеры, наносимые на детали, не имеющие припусков, должны соответствовать плазовым или чертежным.

Ниже приведены значения допускаемых отклонений фактических размеров размеченных деталей от номинальных (в миллиметрах):

От габаритных размеров для листовых деталей:

при длине (ширине) до 3 м. ………… . ±0,5

………… . ±0,5

при длине (ширине) более 3 м…………±1,0

От габаритных размеров для профильных деталей:

при длине до 3 м………………±1,0

при длине более 3 м……………..±2,0

От размеров вырезов для набора и т. п……….. 1,0

Разность диагоналей………………. 2,0

От прямолинейности или другой формы кромок:

при длине кромок или хорды (при криволинейных кромках) до 3 м. ………………±0,5

при длине кромки или хорды более 3 м……..±1,0

При разметке ширина меловой линии не должна быть более 0,7 мм. Ширина и глубина линии, прочерченной чертилкой, не должна превышать 0,3 мм.

При разметке некоторых деталей по их кромкам оставляют припуски. Припуском называют часть металла, удаляемую с заготовки для получения деталей в чертежных или плазовых размерах. Припуски предназначены для компенсации вероятных отклонений от размеров, возникающих при обработке деталей, сборке и сварке узлов и секций. Величины припусков, назначаемых из условий изготовления деталей, обычно принимаются в пределах 5—50 мм.

Припуском называют часть металла, удаляемую с заготовки для получения деталей в чертежных или плазовых размерах. Припуски предназначены для компенсации вероятных отклонений от размеров, возникающих при обработке деталей, сборке и сварке узлов и секций. Величины припусков, назначаемых из условий изготовления деталей, обычно принимаются в пределах 5—50 мм.

Для сохранения следов разметки до конца обработки и сборки деталей и восстановления разметки (при необходимости) все линии разметки закернивают.

Корпусные детали из легких сплавов размечают простым мягким карандашом. Допускается кернение лишь центров отверстий, мест установки набора (при условии обязательного дальнейшего перекрытия их привариваемыми деталями), а также контурных линий, удаляемых при последующей обработке.

На каждую размечаемую деталь обязательно наносят марку.

Появление автоматов тепловой вырезки деталей позволило исключить операцию разметки этих листов, но осталась маркировка деталей. В целях автоматизации процесса маркировки деталей на поточных линиях тепловой вырезки деталей созданы маркировочные машины с программным управлением. В настоящее время создан образец лазерной разметочно-маркировочной машины.

В настоящее время создан образец лазерной разметочно-маркировочной машины.

* Подробно о чертежах-шаблонах было сказано в гл. 10.

ЕТКС: РАЗМЕТЧИК — разряды, характеристика работ и требования к знаниям

§ 71. Разметчик (2-й разряд)

2-й разряд

Характеристика работ. Разметка заготовок, деталей, металлических моделей, отливок, поковок и металлоконструкций под обработку по 12 — 14 квалитетам с выверкой и установкой на плите, подкладках, клиньях, домкратах. Приготовление мелового раствора. Окраска деталей под разметку. Вычерчивание несложных геометрических построений с простыми сопряжениями.

Должен знать: наименования, устройство и правила применения простого разметочного инструмента; способы определения длины дуг, хорд, окружностей; правила заточки и заправки разметочного инструмента; правила раскроя материала и расположения деталей при разметке; состав раствора для окраски размечаемых поверхностей и способ его приготовления; базовые поверхности и поверхности, подлежащие дальнейшей обработке; правила подготовки кромок под сварку; систему допусков и посадок и их обозначение на чертежах; основы технического черчения.

Примеры работ

1. Буксы сальников к молотам — разметка.

2. Валики — разметка шпоночных пазов и отверстий под шплинт.

3. Валки прокатные массой до 1000 кг — разметка под обрезку и центровку.

4. Валы одноколенчатые — разметка поковок.

5. Валы электромашин — разметка под сверление.

6. Детали простые: барашки, вилки, рамки, ушки и др. — разметка по шаблону.

7. Детали фасонные — разметка под механическую обработку.

8. Детали тепловозов (диски пятников, рамы, рычаги всасывающих клапанов дизеля, зажимы для топливного трубопровода) — разметка.

9. Заготовки из сортовой, полосовой и листовой стали — разметка под резку по шаблону.

10. Ключи гаечные — разметка зева.

11. Ключи «звездочка» — разметка под долбление.

12. Корпуса и крышки подшипников диаметром до 300 мм — разметка.

13. Корпуса клапанных колонок — разметка мест для вырезки пробных планок.

14. Кронштейны рессорные, балансиры тележек цельнометаллических вагонов, подвески тормозные, серьги рессорные — разметка.

15. Крышки коробок скоростей различных станков — разметка под строгание и фрезерование.

16. Кузов автобуса — разметка обшивки.

17. Кулачки — разметка по шаблону.

18. Модели и стержневые ящики (несложные), кокили и шаблоны с небольшой кривизной контура — разметка под обработку с незначительными геометрическими построениями и увязкой размеров моделей со стержневыми ящиками.

19. Обшивка наружная — оконтуривание листов после сверления.

20. Отливки фасонные мелкие несложной конфигурации — разметка под фрезерование по шаблону.

21. Пазы и окна в деталях — разметка.

22. Планки прямолинейной конфигурации — разметка контуров по шаблону.

23. Плиты электромагнитные — разметка под строгание.

24. Подвески люлечные верхние вагонов электросекций — разметка.

25. Подшипники (верхняя и нижняя половины) — разметка шпоночной канавки под долбление.

26. Суппорты — разметка под строгание паза.

27. Фланцы — разметка отверстий под сверление.

28. Фланцы и заглушки металлические — разметка по шаблонам.

29. Шаблоны простые для проверки стержневых ящиков и моделей — разметка.

30. Шестерни, маховики, муфты — разметка шпоночных пазов.

31. Штампы, кондукторы, приспособления, цанговые патроны и приборы — разметка простых деталей.

§ 72. Разметчик (3-й разряд)

3-й разряд

Характеристика работ. Разметка на полу, стеллажах и на плите деталей, узлов, металлических моделей, отливок, поковок, штампов, приспособлений, инструмента и металлоконструкций под обработку по 11 — 12 квалитетам с выверкой и установкой на подкладках, клиньях, домкратах. Разметка крупных и сложных деталей и изделий под обработку по 11 квалитету с применением специальных приспособлений. Определение степени пригодности деталей для дальнейшей обработки при наличии отклонений от основных форм и размеров. Вычерчивание разверточных чертежей несложных деталей и выполнение простых геометрических построений для разметки и проверки заготовок, деталей и узлов.

Должен знать: основы геометрии, тригонометрии и правила пользования тригонометрическими таблицами; положение размечаемых деталей и узлов и их взаимодействие с другими деталями; последовательность обработки размечаемых деталей, узлов моделей; способы построения геометрических кривых и вычерчивания разверточных чертежей; способы разметки листов наружной и внутренней обшивки корпусов с криволинейными очертаниями в развернутом виде по разработанным на плазе эскизам и рейкам; главные линии на трех проекциях плазовой разбивки; величину деформаций при сварке различных конструкций; систему допусков и посадок.

Примеры работ

1. Бабки задние для средних токарных станков — разметка отверстий под расточку и пазов под фрезерование.

2. Барабаны швартовые грузоподъемных механизмов — разметка под механическую обработку.

3. Блоки цилиндров двигателей внутреннего сгорания с числом цилиндров до четырех — разметка.

4. Буксы паровозов — разметка для строгания по плоскости.

5. Буксы подвижного состава — разметка для механической обработки.

6. Валики кулачковые для насосов — разметка кулачков.

7. Валки прокатные массой свыше 1000 кг — разметка под обрезку и центровку.

8. Валы двух- и трехколенчатые с расположением коленьев в разных плоскостях и валы с коленьями в одной плоскости — разметка под обточку и строгание.

9. Ванны масляные — разметка мест под арматуру.

10. Водила червячных планетарных редукторов — разметка окон под шестерни.

11. Детали тепловозов (валы дизеля распределительные, вертикальные и горизонтальные) — разметка для фрезерования шпоночных канавок.

12. Детали кремальерных крышек и дверей (комингсы, крышки, кольца поворотные) — разметка кулачков и впадин, разметка под установку кронштейнов, обушков, стаканов.

13. Детали фильтров (крышки, кольца с эллипсом, дно, диски с вырезами, накладки, решетки и др.) — разметка без шаблона.

14. Детали шпилей и лебедок (звездочки, барабаны цепей грузоподъемных механизмов) — разметка под механическую обработку.

15. Заготовки моделей и стержневых ящиков средней сложности — проверка и полная разметка.

16. Изделия специальные из углестеклометаллопластика — полная разметка.

17. Клинья натяжные задней головки поршневого дышла паровоза, шпоночные пазы на дышловом валике, рычаги и тяги качающейся колосниковой решетки котла, двери дымовой коробки котла, коробки храповых колес пресс-масленки — разметка.

18. Кольца секционные поршневые — разметка мест для вырезки.

19. Коробки подач и столы фрезерных и строгальных станков — полная разметка.

20. Корпуса водяных насосов — полная разметка.

21. Корпуса и крышки подшипников диаметром свыше 300 мм — разметка.

22. Корпуса и крышки редукторов — разметка под механическую обработку.

23. Корпуса клапанов с условным диаметром прохода до 100 мм — разметка под механическую обработку.

24. Корпуса и крышки клапанов судовой аппаратуры — проверка отливок и разметка под механическую обработку.

25. Кронштейны различных размеров — разметка.

26. Маятники и тяги кулисные — разметка после наплавки.

27. Муфты кулачковые и соединительные — разметка под обработку.

28. Патроны к токарным станкам — разметка.

29. Подвески люлечные средние вагонов электросекций — разметка для механической обработки.

30. Пояса тележек вагонов — разметка.

31. Подшипники судовые упорные диаметром вала до 490 мм — разметка корпуса и крышки под механическую обработку.

32. Подшипники судовые упорные диаметром вала до 250 мм — разметка корпуса и крышки под механическую обработку.

33. Резервуары, цистерны, водяные и топливные баки — разметка.

34. Рычаги выхлопные клапанов дизелей, диски, нажимные венцы приводов вентиляторов, уплотнительные полукольца тягового мотора, вкладыши коренного и шатунного подшипника — разметка.

35. Станины электромашин — разметка под сверление.

36. Шатуны компрессоров и других машин — разметка под механическую обработку.

37. Шпонки тангенциальные — разметка.

38. Штампы, кондукторы, приспособления, цанговые патроны и приборы — разметка деталей средней сложности.

Штампы, кондукторы, приспособления, цанговые патроны и приборы — разметка деталей средней сложности.

§ 73. Разметчик (4-й разряд)

4-й разряд

Характеристика работ. Разметка на полу, плите или на станке крупногабаритных и сложных деталей и узлов с пересечением осей и плоскостей, а также металлических моделей, отливок, поковок и металлоконструкций под обработку по 7 — 10 квалитетам с установкой заготовки, детали, узла на подкладках, клиньях, домкратах и на различных приспособлениях, с выверкой установки при помощи индикаторов, набора плоскопараллельных плиток и других контрольно-измерительных инструментов. Выполнение сложных разверточных чертежей, геометрических построений и тригонометрических вычислений для разметки и проверки заготовок, деталей и узлов. Выбор способа разметки деталей, узлов и проверка отливок.

Должен знать: свойства различных металлов, сплавов и их деформацию при механической и термической обработке; процесс обработки размечаемых деталей и узлов; припуски на механическую обработку; способы геометрических построений при разбивке и растяжке отдельных конструкций наружной обшивки палуб и другую плазовую разбивку; правила подготовки деталей и конструкций под сварку и клепку; способы предупреждения деформаций при сварке сложных конструкций из листового и профильного материала; устройства, способы заточки и заправки всевозможного разметочного инструмента; правила применения измерительного инструмента и приборов; систему допусков и посадок.

Примеры работ

1. Бабки передние и задние для крупных токарных станков — разметка под механическую обработку.

2. Бабки молотов — разметка «ласточкина хвоста» и гнезда шпонки.

3. Баллеры — разметка шпоночных пазов на конусе.

4. Блоки цилиндров двигателей внутреннего сгорания с числом цилиндров от четырех до шести — разметка.

5. Валы коленчатые с четырьмя — шестью коленами, расположенными под разными углами, — разметка.

6. Венцы зубчатых колес электровозов — разметка для обработки пазов под пружинные пакеты.

7. Винты гребные — разметка шпоночных пазов, отверстий на торцах и боковых поверхностях ступицы.

8. Винты гребные диаметром до 1000 мм — разметка под обработку.

9. Головки блоков цилиндров двигателей внутреннего сгорания — разметка газовых камер, гнезд, клапанов и отверстий под болты.

10. Детали стрелочных переводов — вычерчивание эскизов.

11. Коллекторы радиаторов охлаждающих устройств — разметка.

12. Конструкции строительные: прогоны, ригели, фахтверки, перила, подкрановые балки — разметка.

13. Корпуса турбин — проверка отливки и разметка под механическую обработку.

14. Крышки корпусов приводов клапанов тепловозов — разметка.

15. Модели со стержневыми ящиками изложниц, кокилей и шаблонов средней сложности и больших габаритов — полная разметка под обработку с проверкой и увязкой размеров модели со стержневыми ящиками.

16. Обтекатели гребных винтов — разметка под обработку.

17. Опора баллера — нанесение перпендикулярных осевых, разметка пазов и выступов, пересекающихся отверстий под предварительную механическую обработку.

18. Оси ведущих и сцепных колесных пар — разметка для обработки шпоночных пазов.

19. Подшипники поршневого или центрового дышла и поршневого ползуна — разметка для обработки отверстий под скалки и валики.

20. Подшипники судовые упорные диаметром вала свыше 490 мм — разметка корпуса и крышки под механическую обработку.

21. Подшипники судовые упорные диаметром вала свыше 250 мм — разметка корпуса и крышки под механическую обработку.

22. Поршни дизелей — разметка для сверления и обработки мест для клапанов.

23. Поршни дизелей тепловозов — разметка для расточки отверстий.

24. Рамки центрового дышла — разметка для обработки после наплавки.

25. Румпели рулевых устройств с диаметром центрального отверстия под баллер свыше 250 мм — разметка под механическую обработку.

26. Сердечники стрелочных переводов — разметка.

27. Станины станков — разметка.

28. Трубы диаметром до 1000 мм — разметка.

29. Фартуки, каретки, суппорты крупных токарных станков — разметка под механическую обработку.

30. Фланцы муфт редукторов вентиляторов тепловозов — разметка.

31. Цилиндры поршневых машин — полная разметка в блоках с числом цилиндров в блоке до шести.

32. Штампы, кондукторы и приспособления — разметка сложных деталей.

§ 74. Разметчик (5-й разряд)

5-й разряд

Характеристика работ. Разметка крупногабаритных, сложных по конфигурации деталей и узлов под обработку с допуском по 6 — 7 квалитетам с применением различных приспособлений и точной выверкой при помощи индикатора, набора плоскопараллельных плиток и других контрольно-измерительных инструментов и приборов. Вычерчивание сложных разверточных чертежей и выполнение сложных геометрических построений и тригонометрических вычислений для разметки.

Разметка крупногабаритных, сложных по конфигурации деталей и узлов под обработку с допуском по 6 — 7 квалитетам с применением различных приспособлений и точной выверкой при помощи индикатора, набора плоскопараллельных плиток и других контрольно-измерительных инструментов и приборов. Вычерчивание сложных разверточных чертежей и выполнение сложных геометрических построений и тригонометрических вычислений для разметки.

Должен знать: способы геометрических построений при разметке крупногабаритных, сложных деталей и узлов; приемы выверки деталей с определением исходных баз для установки и разметки; способы построения сложных разверток и выполнение расчетов при разметке; методы разметки конструкций и узлов; методы контроля разрабатываемых реек для разметки наружной обшивки оконечностей средних и малых судов; тригонометрические функции прямого угла.

Примеры работ

1. Бабы молотов — разметка направляющих и скосов, выема балансирующего бока.

2. Барабаны копирные для автоматов — разметка.

3. Блоки цилиндров двигателей внутреннего сгорания с числом цилиндров в блоке более шести — разметка.

4. Валы коленчатые крупных двигателей свыше шести колен, расположенных в разных плоскостях — проверка заготовки с разметкой под обточку коренных и шатунных шеек.

5. Винты гребные диаметром свыше 1000 до 5000 мм — разметка под обработку.

6. Грохоты вибрационные доменных печей — вычерчивание эскизов с разверткой.

7. Диафрагмы паровых турбин сварные — разметка под механическую обработку.

8. Днища сферические и конусные — разметка.

9. Дышла поршневые и центровые — разметка по осям.

10. Колонны сплошные и решетчатые — разметка.

11. Комплекты модельные для изготовления лопасти гребного винта — разметка с вычерчиванием сечений по заданным координатам и выполнением геометрических построений.

12. Корпуса инжекторов — разметка.

13. Крестовины верхние и нижние гидрогенераторов — полная разметка.

14. Мачты радиорелейные и телевизионные — разметка.

15. Модели сложные со стержневыми ящиками, размеры которых заданы через координаты, точки и сложные геометрические кривые линии — разметка.

16. Опора баллера — разметка скосов, уклонов, под механическую обработку.

17. Отливки лопастей и ступицы гребных винтов — проверка и разметка.

18. Панели сложной конфигурации — разметка.

19. Ползуны поршневые — разметка по параллели и разметка для обработки клинового отверстия.

20. Пресс-формы особо сложные — разметка.

21. Пуансоны, матрицы штампов со сложными комплексными поверхностями, переходящими с конуса на радиус, — разметка под механическую обработку.

22. Роторы и статоры гидрогенераторов и турбогенераторов — полная разметка.

23. Станины крупных токарных, строгальных, фрезерных станков — полная разметка с проверкой размеров отливок.

24. Траверсы — разметка.

25. Трубы диаметром свыше 1000 мм — разметка.

26. Шатуны и крышки цилиндра дизеля — разметка.

27. Шаблоны сложной конфигурации — разметка.

28. Фермы стропильные, подстропильные, фонарные, мостовых кранов — разметка.

§ 75. Разметчик (6-й разряд)

6-й разряд

Характеристика работ. Разметка деталей сложной конфигурации с разработкой реек, шаблонов, каркасов и разверточных чертежей. Разбивка на плазе крупных и сложных изделий. Согласование всех линий теоретического чертежа во всех проекциях и составление таблиц и номограмм системы координат. Нанесение пазов и стыков на блок модели. Выполнение ювелирных работ.

Должен знать: теоретический чертеж разбиваемых на плазе изделий; способы геометрических построений при разбивке на плазе; правила и способы составления поверочных номограмм и таблиц плазовой книги; способы выполнения наиболее сложных поверочных работ в процессе постройки и монтажа изделий и агрегатов; конструкцию изделий, строящихся на предприятии; технологию постройки; технические условия и допуски на разметку; обработку и сборку сложных конструкций под сварку, конструкции приспособлений для сборки и сварки узлов и секций изделий; способы предупреждения деформаций металлоконструкций при сварке.

Примеры работ

1. Ахтерштевни судов и кораблей — проверка по шаблонам плазов, размеров.

2. Бункера заправочных машин — вычерчивание эскизов.

3. Валы коленчатые и фундаментальные рамы дизелей тепловозов — проверка способом разметки.

4. Винты гребные диаметром свыше 5000 мм — разметка под обработку.

5. Коробки скоростей станков, изготавливаемых индивидуальным порядком, — разметка под расточку.

6. Копиры кратные для обработки гребных винтов на копировально-фрезерных станках — разметка под обработку, проверка после обработки.

Новые правила применения с 1 июля 2016 года. С 1 июля 2016 года работодатели обязаны применять профессиональные стандарты, если требования к квалификации, которая необходима сотруднику для выполнения определенной трудовой функции, установлены Трудовым кодексом, федеральными законами или иными нормативно-правовыми актами (Федеральный закон от 2 мая 2015 г. № 122-ФЗ).

Наиболее соответствующие профстандарты (подобраны автоматически):

- Разметчик судовой

- Слесарь по сборке металлоконструкций

- Слесарь-инструментальщик

- Оператор линий облицовывания и механической обработки заготовок и деталей из древесных материалов в производстве мебели

- Термист

- Судокорпусник-ремонтник

Поиск по профстандартам:

Выбор метода маркировки деталей зависит от области применения.

Еще пару лет назад Управление по санитарному надзору за качеством пищевых продуктов и медикаментов требовало уникального идентификатора для каждой отдельной сборки медицинского устройства в удобочитаемой и машиночитаемой формах.

Это правило изменилось. Теперь каждый отдельный компонент в сборке также должен быть помечен. Прослеживаемость становится все более и более распространенной не только в секторе медицинского оборудования, но и во всем производстве. В наступающую эпоху больших данных каждый продукт и процесс становятся отслеживаемыми, и поэтому их производителям легче улучшать их. OEM-производители и мастерские инвестируют средства в возможности маркировки деталей.

У них есть множество вариантов, от новейших, блестящих систем лазерной маркировки до инструментов для гравировки и ударных подходов, таких как точечная маркировка. Существуют приложения, в которых каждый из них будет лучшим методом маркировки деталей, и можно увидеть несколько методов на одном объекте.

Гравировальный инструмент объемом 2 л в подпружиненном держателе для гравировки, что позволяет быстро погружаться в твердые сплавы. Изображение предоставлено 2L.

«У нас есть крупные заказчики из аэрокосмической отрасли, у которых есть все технологии маркировки деталей, которые они могут захотеть — точечные, лазерные и режущие инструменты, такие как наши, — сказал Лэнс Нельсон, президент 2L Inc., Хадсон, Массачусетс. причины, по которым они используют каждый из них».

Hot Technology

Аэрокосмическая промышленность — это большая часть бизнеса компании Beamer Laser Marking Systems, Флашинг, штат Мичиган, — сказал Брайан Биттнер, национальный менеджер компании по продажам. «Мы производим большое количество деталей для аэрокосмической и медицинской промышленности, а также [обслуживаем] малогабаритные и крупносерийные отрасли, такие как автомобилестроение, где скорость лазерной маркировки является большим преимуществом». Он отметил, что режущие инструменты для лазерной маркировки — еще одна ниша компании, а также область большого объема. Наряду с производством, продажей и обслуживанием семи серий систем лазерной маркировки Beamer оказывает услуги по маркировке на договорной основе клиентам, которые не готовы приобретать собственную систему.

Он отметил, что режущие инструменты для лазерной маркировки — еще одна ниша компании, а также область большого объема. Наряду с производством, продажей и обслуживанием семи серий систем лазерной маркировки Beamer оказывает услуги по маркировке на договорной основе клиентам, которые не готовы приобретать собственную систему.

Посветить на объект, как правило, быстрее, чем физически порезать его лезвием или ударить по нему молотком. Поэтому может показаться, что использование лазера должно быть более быстрым методом маркировки, чем ударная маркировка, такая как точечная гравировка или гравировка. Но это не обязательно так.

«Не поймите меня неправильно — ударная маркировка также выполняется очень быстро», — сказал Биттнер. Однако у лазера есть и другие преимущества, в том числе минимальное воздействие на маркируемую деталь. Поскольку размер пятна луча составляет до 20 мкм, а длина импульса очень мала (измеряется в наносекундах), зона теплового воздействия незначительна.

Оператор может просто отсканировать рабочее задание или штрих-код, чтобы автоматически заполнить данные о задании в системе лазерной маркировки Beamer. Изображение предоставлено Beamer Laser Marking Systems.

Изображение предоставлено Beamer Laser Marking Systems.

Кроме того, лазерная маркировка обычных материалов, таких как нержавеющая сталь, выполняется в процессе, называемом отжигом. Луч нагревает металл достаточно, чтобы привлечь углерод к поверхности, создавая темное пятно (вспомните сгоревший тост), но не расплавляя металл и не изменяя его размеров. Биттнер противопоставляет этот процесс опасности переломов под напряжением, которые могут быть вызваны ударной маркировкой и заусенцами от систем гравировки.

Лазеры также более универсальны с точки зрения меток, которые они могут наносить. Сложный логотип компании расшифровать не сложнее, чем серийный номер. Более того, по словам Биттнера, с появлением волоконных лазеров, которые дешевле и проще в обслуживании, чем модели, основанные на более старой технологии, лазерная маркировка стала доступна большему количеству магазинов, чем когда-либо.

«Сейчас существует так много применений лазерной маркировки, что по сравнению с ней другие методы, такие как точечная гравировка, рассматриваются как старый, архаичный способ ведения дел», — сказал Биттнер. «Не то чтобы они когда-нибудь полностью исчезли, но большая часть их бизнеса иссякла с тех пор, как появился лазер».

«Не то чтобы они когда-нибудь полностью исчезли, но большая часть их бизнеса иссякла с тех пор, как появился лазер».

Воздействие

Рик Пентц, вице-президент отдела маркировки в Dapra Corp., Блумфилд, Коннектикут, частично согласен с этой оценкой. Dapra продает и обслуживает системы точечной и лазерной маркировки, а также предлагает услуги по контрактной маркировке.

«Точечная обработка реже используется в приложениях, где скорость является приоритетом», — сказал он. Этот процесс был первоначально разработан в 1980-х годах, в частности, «чтобы обеспечить постоянный способ идентификации компонентов реактивного двигателя при минимизации нагрузки, которую процессы оказывают на деталь».

При точечной маркировке в деталь вбивают иглу с твердосплавным или алмазным наконечником, чтобы создать матрицу из небольших, но постоянных углублений — точек. Результатом этого процесса являются маркировки, напоминающие символы, созданные когда-то вездесущими матричными принтерами.

Процесс, которым тщательно управляли, чтобы свести к минимуму нагрузку на аэрокосмические детали, прижился и в других отраслях. По словам Пентца, поток недорогих имитаций с пневматическим приводом использовался в таких отраслях, как автомобилестроение, где скорость имела большее значение, чем опасения по поводу стрессовых переломов. «Именно эти системы сейчас заменяются системами лазерной маркировки».

Сканируемый двухмерный точечный матричный код и номера для отслеживания, созданные с помощью системы точечной маркировки Dapra. Изображение предоставлено Дапра.

Однако точечный упрочнение по-прежнему является ценным методом маркировки деталей в других отраслях. Пентц упомянул аэрокосмическую, нефтегазовую и строительную отрасли. В этих отраслях объемы деталей, как правило, ниже, чем в автомобилестроении. «Для механического цеха со штатом от 10 до 25 человек точечный упрочнение по-прежнему является очень хорошим методом. Он экономичен и может выполнять базовые функции, такие как сериализация и кодирование даты, необходимые для отслеживания».

Технология развивалась десятилетиями. Пентц сказал, что до сих пор существуют системы с пневматическим приводом, но по большей части в настоящее время нормой является электромеханический соленоид — полностью электрическая система. Он отметил, что технология больше всего изменилась в том, как данные отправляются в систему маркировки, а затем возвращаются. «Сейчас все больше и больше внимания уделяется подключению к базам данных и обмену данными, в основном с целью устранить необходимость ввода данных оператором. Это, а также создание более компактных систем были самыми большими изменениями в технологии».

Маркировка путем резки

Вопрос производительности — насколько быстро можно точно изготовить деталь — влияет на решения производителей о том, какой продукт для маркировки деталей купить. Системы лазерной маркировки, похоже, имеют преимущество, когда речь идет о скорости, а точечная гравировка надежна и экономична.

Так что же остается таким компаниям, как 2L и другим производителям гравировального инструмента, используемого для маркировки деталей? По словам Нельсона из 2L, у них все хорошо. Возникает вопрос, как это может быть, если процесс гравировки часто медленнее, чем лазерная маркировка или точечная обработка.

Возникает вопрос, как это может быть, если процесс гравировки часто медленнее, чем лазерная маркировка или точечная обработка.

Ответа не найти, глядя на результаты воображаемой гонки между этими разными технологиями маркировки. Вместо этого его обнаруживают, отступая назад, чтобы рассмотреть, что должно было произойти до и после этой гонки.

В случае лазерной маркировки и большинства систем ударно-точечной маркировки маркировка выполняется в автономном режиме, как вторичная операция. Металлическая деталь должна быть извлечена из мельницы или токарного станка, доставлена и установлена в системе маркировки, промаркирована и затем возвращена в производственную систему. Это перемещение и размещение требуют времени.

Но когда люди маркируют деталь, например, на многоцелевом станке, «гравировальный инструмент может быть просто другим инструментом в устройстве смены инструмента», — указал Нельсон. Деталь уже установлена на станке, поэтому маркировка — это просто еще одна операция с другим инструментом. Что касается программирования, маркировка «это просто еще одна строка в программе». При перемещении детали в автономную систему маркировки не требуется дополнительной настройки, дополнительных сложностей или потерь времени. «Это действительно может сэкономить время и увеличить пропускную способность», — сказал он.

Что касается программирования, маркировка «это просто еще одна строка в программе». При перемещении детали в автономную систему маркировки не требуется дополнительной настройки, дополнительных сложностей или потерь времени. «Это действительно может сэкономить время и увеличить пропускную способность», — сказал он.

PryorMark от Dapra — это портативная, ручная, полностью программируемая система точечной штамповки. Изображение предоставлено Дапра.

Существует много видов гравировальных инструментов, сказал Нельсон, с разными радиусами на конце, разными коническими углами и множеством разных размеров наконечников, в зависимости от размера гравируемых меток.

2L также производит подпружиненный держатель инструмента для гравировки. Вместо того, чтобы устанавливать гравировальный инструмент в жесткую оправку, гравировальный инструмент входит в цангу подпружиненного устройства, которое, в свою очередь, входит в шпиндель. Резцедержатель толкает инструмент в деталь с помощью пружины. «Это не ракетостроение — это довольно простое и недорогое устройство», — сказал Нельсон. «Но это полезно, потому что позволяет выполнять гравировку быстрее, чем при использовании жесткой оправки».

«Это не ракетостроение — это довольно простое и недорогое устройство», — сказал Нельсон. «Но это полезно, потому что позволяет выполнять гравировку быстрее, чем при использовании жесткой оправки».

Люди обычно довольно медленно погружаются с гравировальным инструментом, опасаясь повреждений, которые могут возникнуть при быстром вдавливании инструмента — с его маленьким острым концом — в твердый материал, такой как инструментальная сталь, объяснил Нельсон. Поскольку пружина имеет податливость, подпружиненный инструмент позволяет быстрее погружаться в деталь.

По мере совершенствования многоосевого обрабатывающего оборудования и программного обеспечения компании 2L пришлось вводить новшества, чтобы «бежать вместе с ними, чтобы не отставать», сказал Нельсон, чтобы гарантировать, что ее инструменты и системы могут оптимально использовать преимущества этих улучшений. Например, 2L предлагает программу CAM, которая позволяет пользователям вводить любые данные, необходимые для преобразования в матричный код 2D данных, сказал Нельсон. После ввода данных «вы нажимаете кнопку, и программа генерирует G-код для создания матрицы 2D-данных. Мы стараемся максимально упростить прослеживаемость и маркировку деталей».

После ввода данных «вы нажимаете кнопку, и программа генерирует G-код для создания матрицы 2D-данных. Мы стараемся максимально упростить прослеживаемость и маркировку деталей».

10 Рекомендации по маркировке промышленных деталей

Блог Маркировка промышленных деталей, Отслеживание производства, Решения по отслеживанию производства, Маркировка деталей

Каждый производственный процесс сталкивается с уникальным набором задач. Благодаря повышенной сложности и отсутствию стандартизации процесс маркировки деталей не является исключением.

Ранее мы обсуждали, что характеристики материала должны быть первым соображением при выборе наилучшего метода постоянной маркировки для ваших деталей.

Следующий шаг — понять, как система маркировки впишется в ваш производственный процесс. Давайте рассмотрим 10 соображений процесса, которые помогут вам сузить варианты при выборе метода прямой маркировки деталей для вашего проекта:

Важные соображения процесса маркировки промышленных деталей: кто, что, где и сколько?

Соображения каждой компании уникальны. Поскольку процесса маркировки деталей «серебряной пулей» не существует, необходимо учитывать следующие 10 факторов:

Поскольку процесса маркировки деталей «серебряной пулей» не существует, необходимо учитывать следующие 10 факторов:

- Содержание маркировки

- Расположение маркировки

- Размер деталей

- Размер маркировки

- Геометрия детали

- Ассортимент продукции

- Объем производства

- Условия эксплуатации

- Форма и функции продукта

- Бюджет

Содержание Маркировка:

Первый вопрос, который необходимо рассмотреть, это , что именно будет маркировано на детали. Это:

- Текстовые символы?

- Логотипы?

- Штрих-коды?

Большинство устройств маркировки способны маркировать текстовые символы в качестве стандартной функции. Однако для более сложных элементов, таких как логотипы или двухмерные штрих-коды, может потребоваться обновление программного обеспечения.

Другим фактором является размер и плотность маркировки. Спросите себя:

- Сколько символов будет отмечено?

- Сколько строк текста?

- Какая общая площадь маркировки требуется для всех элементов, т. е. текста, логотипов и штрих-кодов?

- Все ли элементы подходят к механическим ограничениям самого маркировочного устройства?

Отметить местоположение:

После того, как вы ответили на что , следующий вопрос будет , где со стороны будет отмечен. Доступно ли место для маркировки или имеются уникальные особенности детали, которые ограничивают или препятствуют доступу к поверхности маркировки? Может ли инструмент для маркировки иметь физический контакт с поверхностью детали, или вам нужен бесконтактный метод маркировки?

Размер детали:

Понимание размера предмета определяет, как (и где) происходит процесс маркировки:

Небольшие детали, которые достаточно легкие, чтобы их можно было переносить и манипулировать вручную, могут быть представлены на станции маркировки в фиксированном месте. (например, сборочная ячейка оператора).

(например, сборочная ячейка оператора).

В случае больших или тяжелых деталей может оказаться нецелесообразным транспортировать и загружать деталь в фиксированное место для маркировки. В этом случае лучше всего подойдет переносное решение — маркировочное устройство можно поднести к предмету, находящемуся в фиксированном месте, например, на стеллаже или поддоне.

Размер маркировки:

Проще говоря: Размер детали часто определяет размер самой маркировки.

Большинство деталей имеют площадь поверхности, достаточную для нанесения постоянной маркировки, различимой человеческим глазом. Для очень маленьких деталей или деталей, где доступная поверхность для маркировки ограничена, механический метод маркировки, такой как точечный удар, может быть неприменим. Однако лазерная маркировка способна производить высокоточные микрометки, видимые только с помощью увеличения.

Геометрия детали:

Маркировка будет располагаться на плоской, изогнутой или сложной поверхности?

Любое маркировочное устройство должно наносить маркировку на плоскую поверхность в простой плоскости XY. Однако более совершенная и сложная маркировка (например, маркировка 360° по окружности цилиндрического компонента) часто требует добавления оси вращения.

Однако более совершенная и сложная маркировка (например, маркировка 360° по окружности цилиндрического компонента) часто требует добавления оси вращения.

Еще более сложной задачей является то, что для сложных поверхностей требуется маркировочное устройство, способное управлять тремя осями движения — X, Y и Z — для создания знака качества, повторяющего контур детали.

Ассортимент продукции:

Будет ли маркировочная машина предназначена для конкретного продукта или будет использоваться в качестве универсального инструмента для маркировки широкого спектра деталей?

Специальную систему маркировки можно настроить в соответствии с конкретными потребностями конкретного применения продукта с минимальным вмешательством оператора.

Производственная среда с малыми объемами и большим ассортиментом продукции требует гибкой системы маркировки. Наличие гибкой системы маркировки устраняет необходимость в специальных инструментах и сводит к минимуму время настройки оператором между производственными циклами для разных деталей.

Объем производства:

Объем деталей, подлежащих маркировке в пределах заданного пространства или времени, определяет рабочий цикл маркировочной машины. Производительность может быть определена с точки зрения:

- Деталей в час

- Деталей в смену

- Деталей в день

Для продуктов с низким рабочим циклом, менее 100 деталей в день, относительно недорогая маркировка начального уровня. машины может быть достаточно для удовлетворения производственных потребностей. Производственные партии в 100 или 1000 деталей в день требуют более надежной промышленной маркировочной машины, способной выдерживать более высокий рабочий цикл.

Уровень автоматизации процессов, необходимый для поддержания желаемой производительности, также зависит от объема производства. Для мелкосерийного производства оператор может вручную подавать детали к стационарному устройству загрузки продукта на станции маркировки.

По мере увеличения производительности до сотен деталей в день полуавтоматизация, такая как пневматический челнок для деталей или двухпозиционный циферблат, может помочь оператору станка идти в ногу с производством. Для крупносерийного производства тысяч деталей в день идеально подходит полностью автоматизированная система маркировки, требующая минимального вмешательства оператора.

Форма и функция изделия:

Каково предполагаемое использование маркируемой детали?

Процесс маркировки не должен изменять форму, посадку или функцию самой детали, поскольку деталь может стать структурно нарушенной или непригодной для использования.

Для контролируемых поверхностей требуется метод маркировки, который не смещает и не удаляет материал с поверхности детали, например лазерная маркировка. С другой стороны, поверхности изделий, подвергающиеся воздействию экстремального перепада давления (например, фитинги труб и клапанов), требуют применения метода маркировки с низким напряжением, такого как точечный удар, который не приводит к тепловому удару или разрушению материала под напряжением.

Рабочая среда:

Условия эксплуатации в производственной среде являются важным фактором при выборе правильной маркировочной машины для работы. Спросите себя:

- будет ли маркировочное оборудование использоваться в помещении или на улице, или и там, и там?

- Является ли рабочая среда относительно чистой или маркировочная машина будет подвергаться воздействию пыли, масляных брызг или жидкостей, таких как смазочно-охлаждающие жидкости?

- Контролируется ли климат в производственной зоне или она подвержена сезонным экстремальным температурам?

- Какой уровень квалификации у оператора?

Бюджет:

Хотя это и не является прямым рассмотрением процесса, бюджетные ограничения будут влиять на выбор технологии маркировки деталей для приобретения. В конце концов, «правильный инструмент для работы» часто становится «лучшим инструментом для доступного бюджета».

Предостережение: многие производители попадают в ловушку ложной экономии, сосредоточившись исключительно на первоначальных капитальных затратах на маркировочное оборудование , только для того, чтобы понести более высокие эксплуатационные расходы в результате производственных узких мест и простоя машины из-за одной детали. машин, которые не справляются с поставленной задачей. Но зачем идти на компромисс?

Ищите OEM-производителей, предлагающих программы финансирования оборудования. Программы финансирования позволяют производителям приобретать наилучшую технологию маркировки для работы, сохраняя при этом возможность оплачивать ее с течением времени из операционного бюджета, а не через традиционный процесс утверждения капитальных затрат.

Чем поможет Technomark North America?

Интегрированные решения для промышленной прослеживаемости не должны быть сложными. Однако одной из важнейших характеристик, которую должна поддерживать команда контроля качества компании, является прослеживаемость.