Содержание

Сменная Деталь Подшипников Скольжения 7 Букв

Решение этого кроссворда состоит из 7 букв длиной и начинается с буквы В

Ниже вы найдете правильный ответ на Сменная деталь подшипников скольжения 7 букв, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Пятница, 12 Апреля 2019 Г.

ВКЛАДЫШ

предыдущий

следующий

ты знаешь ответ ?

ответ:

связанные кроссворды

- Вкладыш

- Картинка в жвачке

- Сменная деталь подшипника

- Вкладыш

- То, что вложено во что-нибудь (например вкладной лист, вкладная деталь) 7 букв

- Картинка в пачке с жвачкой 7 букв

- To, что вложено во что-либо 7 букв

- Деталь подшипника 7 букв

Подшипниковая революция — scireg — LiveJournal

Имя изобретателя подшипника неизвестно, но подвиг его бессмертен, поскольку без этой детали не была бы возможна промышленная революция, а следовательно, и вся современная индустрия

Еще до наступления эпохи высоких технологий сформировались два основных типа подшипников — скольжения и качения. В наши дни появились подшипники магнитные, газодинамические и гидростатические, но балом правят все равно два традиционных вида.

В наши дни появились подшипники магнитные, газодинамические и гидростатические, но балом правят все равно два традиционных вида.

Подшипник качения

Первые каменные подшипники скольжения обнаружены при раскопках поселений, относящихся еще к эпохе нового каменного века, или неолита, — правда, на современные они мало похожи. Неолитический подшипник — это просто каменное кольцо. Археологи заключили, что первые подшипники были предназначены для применения в различных сверлильных приспособлениях и прядильных веретенах. Но торжество прорывных, по меркам каменного века, технологий было делом далеко не быстрым: вплоть до II века до нашей эры в Древнем Египте и Передней Азии вместо подшипников при транспортировке тяжеловесных предметов использовались обычные деревянные бревна. А уже к I веку нашей эры археологи относят появление поворотных кругов, напоминающих по принципу действия шарикоподшипники. Первые подшипники скольжения появились в массовом обиходе человечества одновременно с колесницами, гончарными кругами и мельницами. Поначалу они были довольно примитивными и представляли собой бронзовое или железное обрамление «дырки от бублика», то есть круглое отверстие, в которое вставлялся вал или ось. Совершенствование этой детали изначально заключалось в улучшении свойств смазки, которая закладывалась в подшипники для снижения трения. Сначала это были растительные масла, затем животные жиры и прочие подручные средства, а в просвещенном XVIII веке для решения этой важнейшей технической задачи начали использовать масла минеральные.

Поначалу они были довольно примитивными и представляли собой бронзовое или железное обрамление «дырки от бублика», то есть круглое отверстие, в которое вставлялся вал или ось. Совершенствование этой детали изначально заключалось в улучшении свойств смазки, которая закладывалась в подшипники для снижения трения. Сначала это были растительные масла, затем животные жиры и прочие подручные средства, а в просвещенном XVIII веке для решения этой важнейшей технической задачи начали использовать масла минеральные.

Принцип, легший в основу действия подшипника, — использование чего-то круглого (например, бревна) для преодоления силы трения при транспортировке грузов, — был открыт в незапамятные времена

Теория трения, на которой основывается работа подшипников скольжения, начала развиваться, как и многое другое в современной технике, с трудов Леонардо да Винчи, который в XV веке установил, что сопротивление трения пропорционально нагрузке на трущиеся поверхности и что у тел с шероховатой поверхностью сопротивление трению больше. Эти рассуждения впервые подтверждались расчетами. Леонардо же создал рисунок идеальной цапфы подшипника, оригинальность которой заключалась в замене трения скольжения на значительно меньшее трение качения.

Эти рассуждения впервые подтверждались расчетами. Леонардо же создал рисунок идеальной цапфы подшипника, оригинальность которой заключалась в замене трения скольжения на значительно меньшее трение качения.

Эти открытия да Винчи не были забыты потомками, которые со временем научились совершенствовать его наблюдения. Так, в XVII веке уже был сконструирован механизм для открывания дверей с червячными передачами и коническими подшипниками. В XVIII столетии появились подшипники для станочного инструмента.

Подшипник качения из металла, близкий к нашим сегодняшним представлениям об этом предмете, находился в подпоре ветряка, построенного в 1780 году в британском Спроустоне. Тогда же первые образцы подшипников, очень напоминающие по своей конструкции современные модели, появились и в России. Для транспортировки пьедестала под «Медного всадника» в Петербурге были сконструированы гигантские салазки, где полозьями служили бревна, обитые листовой медью. В бревнах было выдолблено 32 углубления, в которых помещались бронзовые шары диаметром 12,7 сантиметра. Прообразом современных роликовых подшипников в России стали дисковые подшипники, примененные Иваном Кулибиным в его «самокате», построенном в 1791 году.

Прообразом современных роликовых подшипников в России стали дисковые подшипники, примененные Иваном Кулибиным в его «самокате», построенном в 1791 году.

Баббитовый прорыв

Прообраз современного подшипника качения был изобретен еще великим Леонардо да Винчи в XV веке

Американец Генри Тимкен в 1898 году запатентовал конический роликовый подшипник. Сегодня их выпуском занимаются его прямые потомки — вот уже сто с лишним лет это бизнес неизменно остается семейным

Американскому ювелиру и изобретателю Исааку Баббиту современная подшипниковая промышленность обязана созданием особого сплава, обладавшего высокой прочностью и низким коэффициентом трения

Для Гюстава Гаспара Кориолиса изобретение одной из разновидностей современных подшипников было делом побочным — всю жизнь француз работал над теоретическим исследованием движущихся частей различных механизмов

Первый в истории человечества век торжества технического прогресса, девятнадцатый, сделал подшипник вещью обыденной, повсеместно используемой в устройствах разной сложности. В 1839 году американский изобретатель из штата Массачусетс Исаак Баббит, ювелир по профессии, осчастливил человечество изобретением, за которое он вскоре получил пусть и не огромную, но более чем внушительную по тем временам премию конгресса США в 20 тысяч долларов. Баббит предложил вкладыш для подшипника из прочного металла, залитый мягким антифрикционным (обладающим в определенных условиях низким коэффициентом трения) сплавом, в состав которого входили олово, медь и сурьма. Так появился на свет первый разъемный подшипник со вставными вкладышами, а сплав, изобретенный пытливым ювелиром, нарекли в его честь при жизни баббитом. Особая структура — наличие твердых частиц в мягкой пластичной основе — обуславливает высокие антифрикционные свойства баббитов, причем долговечность подшипников исчисляется многими сотнями тысяч километров пробега.

В 1839 году американский изобретатель из штата Массачусетс Исаак Баббит, ювелир по профессии, осчастливил человечество изобретением, за которое он вскоре получил пусть и не огромную, но более чем внушительную по тем временам премию конгресса США в 20 тысяч долларов. Баббит предложил вкладыш для подшипника из прочного металла, залитый мягким антифрикционным (обладающим в определенных условиях низким коэффициентом трения) сплавом, в состав которого входили олово, медь и сурьма. Так появился на свет первый разъемный подшипник со вставными вкладышами, а сплав, изобретенный пытливым ювелиром, нарекли в его честь при жизни баббитом. Особая структура — наличие твердых частиц в мягкой пластичной основе — обуславливает высокие антифрикционные свойства баббитов, причем долговечность подшипников исчисляется многими сотнями тысяч километров пробега.

Баббиты изготовляются на основе олова или свинца. Вариант, где основу сплава составляет олово, используют, когда от антифрикционного материала требуются повышенная вязкость и минимальный коэффициент трения. Оловянный баббит по сравнению со свинцовым обладает лучшей коррозионной стойкостью, износоустойчивостью и теплопроводностью.

Оловянный баббит по сравнению со свинцовым обладает лучшей коррозионной стойкостью, износоустойчивостью и теплопроводностью.

Баббиты на основе свинца имеют более высокую рабочую температуру, чем те, что изготовлены на основе олова, и применяются, к примеру, для подшипников дизельных двигателей и прокатных станов. Свинцовокальциевый баббит используют в подшипниках подвижного состава железнодорожного транспорта, который тоже родом из XIX столетия, когда появился первый подшипник колеса железнодорожного вагона.

Изобретение баббита резко ускорило процесс превращения производства подшипников в выгодный бизнес. В 1883 году германский изобретатель Фридрих Фишер сконструировал машину для шлифования стальных шариков, что послужило основой создания компании по производству подшипников FAG, ставшей первым примером прибыльного вложения в подшипниковое дело. Основанная Фишером компания и по сей день пребывает в числе мировых лидеров в производстве шариковых и роликовых подшипников для автомобильной, аэрокосмической, тяжелой промышленности, станкостроения и самых разнообразных отраслей машиностроения. А после того как в конце 2001 года другой крупный немецкий производитель подшипников — группа INA — купил более 90 процентов акций FAG, объединенная компания стала второй в мире по объему промышленного производства и уступает лишь шведской SKF.

А после того как в конце 2001 года другой крупный немецкий производитель подшипников — группа INA — купил более 90 процентов акций FAG, объединенная компания стала второй в мире по объему промышленного производства и уступает лишь шведской SKF.

Следом, на третьем месте, идет американская Timken из штата Огайо. Основатель фирмы Генри Тимкен в 1898 году запатентовал конический роликовый подшипник для колес гужевой повозки, а на следующий год компания начала выпускать продукцию в промышленных объемах. В 1916 году Тимкен первым из подшипниковых магнатов совместил свое производство со сталелитейным: получилось весьма выгодно. Дело Генри Тимкена сегодня успешно продолжает уже пятое поколение его потомков — бизнес остается семейным и успешным: именно здесь было впервые налажено автоматизированное производство подшипников; принес немалые прибыли Timken и оригинальный игольчатый подшипник с тянутым корпусом. Оба главных изобретения компании — конический роликовый и игольчатый подшипники — изменили индустриальный мир благодаря заветному снижению трения и даже сейчас не потеряли своей актуальности.

Подшипники и комплексные узлы Timken применяются в легковых и грузовых автомобилях и автоприцепах; в ступицах, а также в коробках передач, ведущих мостах, бесступенчатых трансмиссиях и механизмах рулевого управления. Компания из Огайо в восьмидесятых годах столкнулась с острой конкуренцией, но сумела выплыть, вдвое увеличив затраты на научно-исследовательские работы и построив новый сталелитейный завод в городе Кэнтон, где, к слову, находится и ее штаб-квартира. Поглотив в 2003 году крупного производителя подшипников Torrington, Timken сумел вклиниться в тройку ведущих подшипниковых компаний мира.

Признанным лидером в мире подшипников уже давно является шведский концерн SKF, созданный в 1907 году молодым инженером Свеном Вингквистом. Его изобретение — первый в мире самоустанавливающийся шариковый подшипник — поначалу не предвещало триумфального шествия шведов по всему миру. К концу первого года работы штат SKF насчитывал 15 сотрудников, было изготовлено только 2200 подшипников, а балансовый отчет показывал убытки в сумме 5371 шведской кроны. Но дальше дело пошло куда веселее — бизнес приобретает международные масштабы, в 1914-м, накануне Первой мировой войны, SKF успел открыть дочерние компании в Норвегии, Бельгии, Голландии и России: спрос на подшипники диктовал транспортный бум, до сих пор основным клиентом шведов остаются производители автомобилей, самолетов, поездов и трамваев.

Но дальше дело пошло куда веселее — бизнес приобретает международные масштабы, в 1914-м, накануне Первой мировой войны, SKF успел открыть дочерние компании в Норвегии, Бельгии, Голландии и России: спрос на подшипники диктовал транспортный бум, до сих пор основным клиентом шведов остаются производители автомобилей, самолетов, поездов и трамваев.

К концу войны шведский концерн сделался абсолютным победителем, полностью оправдав девиз компании «Правильный подшипник в правильном месте». В 1918 году SKF имела уже 12 заводов, 12 тысяч работников и торговые представительства в 100 странах мира. Сегодня все изменилось не так масштабно: заводов 80, работников 41 тысяча, стран 130.

Сферические роликовые подшипники

В 1920 году шведы удивили мир сферическим роликовым подшипником, способным переносить значительные нагрузки. До 1935 года дочерним (а никак не наоборот) производством SKF была всемирно известная Volvo: впервые это название появилось летом 1915 года именно на шариковом подшипнике. Один из менеджеров компании предложил название VOLVO (заглавными буквами). 20 февраля 1915 года SKF направила заявку через патентное бюро в Стокгольме в Шведское королевское бюро регистрации и патентов. Volvere — это неопределенная форма латинского глагола «катиться». От неопределенной формы решили перейти к первому лицу, и получилось volvo — «я качусь». Новая торговая марка ясно указывала на основную деятельность подшипниковой компании. В SKF решили использовать новый логотип для самого широкого спектра продукции: «Шариковые подшипники, роликовые подшипники, станки, трансмиссии, автомобили, велосипеды, материалы для железной дороги, транспортные устройства, средства транспорта любого вида, компоненты и аксессуары для указанной продукции». Но в середине тридцатых автомобильное и подшипниковое производства разделились, хотя до сих пор в шведских автомобилях активно применяются шведские же подшипники.

Один из менеджеров компании предложил название VOLVO (заглавными буквами). 20 февраля 1915 года SKF направила заявку через патентное бюро в Стокгольме в Шведское королевское бюро регистрации и патентов. Volvere — это неопределенная форма латинского глагола «катиться». От неопределенной формы решили перейти к первому лицу, и получилось volvo — «я качусь». Новая торговая марка ясно указывала на основную деятельность подшипниковой компании. В SKF решили использовать новый логотип для самого широкого спектра продукции: «Шариковые подшипники, роликовые подшипники, станки, трансмиссии, автомобили, велосипеды, материалы для железной дороги, транспортные устройства, средства транспорта любого вида, компоненты и аксессуары для указанной продукции». Но в середине тридцатых автомобильное и подшипниковое производства разделились, хотя до сих пор в шведских автомобилях активно применяются шведские же подшипники.

И не только в шведских: каждый пятый в мире подшипник (в год это 600 миллионов, или 1 подшипник каждые 19 секунд) относится к епархии SKF. Ассортимент продукции охватывает 95 процентов существующего стандарта подшипников весом от одного грамма до 55 тонн, производство разбросано по всему миру — от Индонезии до Аргентины, от Украины до США.

Ассортимент продукции охватывает 95 процентов существующего стандарта подшипников весом от одного грамма до 55 тонн, производство разбросано по всему миру — от Индонезии до Аргентины, от Украины до США.

Подшипники были, есть и будут всегда, пока технические устройства останутся в сколько-нибудь современном виде. Достаточно сказать, что подшипник скольжения — деталь, без которой не может работать ни один автомобильный двигатель внутреннего сгорания. Поэтому технический прогресс в подшипниковом деле продолжается. В 1945 году появились безмасляные подшипники скольжения, затем пришел черед гибридных подшипников, подшипников с низким моментом вращения, микроподшипников для микроэлектроники, подшипников с керамическими телами качения…

Эволюция техники привела к созданию нескольких типов подшипников скольжения — гидродинамических (трущиеся поверхности разделяет слой смазки), работающих в условиях сухого трения (без смазки), и пористых (пропитанных смазкой).

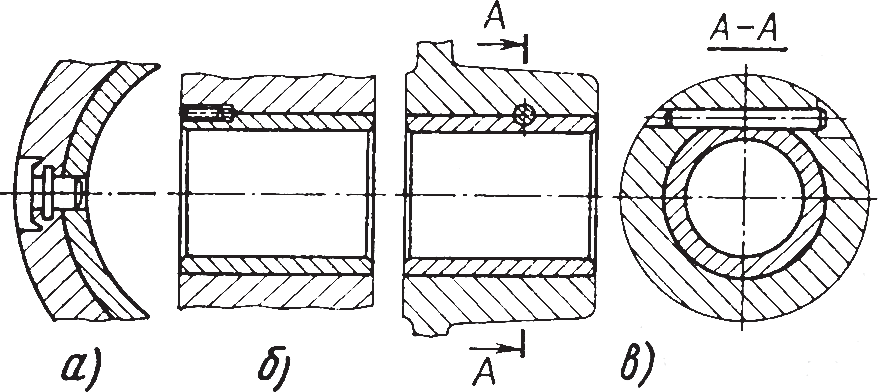

В первых гидродинамических подшипниках поверхностью трения в корпусе служил баббит, затем вместо него стали использовать сменные детали — вкладыши, которые представляли собой стальную изогнутую ленту с нанесенным антифрикционным слоем (алюминия, бронзы, олова или сплава олова и свинца). В узлах, работающих с небольшой нагрузкой, в качестве подшипников трения применяются так называемые втулки. Изготавливаются они из меди или бронзы. В зависимости от условий работы их можно разделить на две группы: не нуждающиеся в смазке и пористые, пропитанные ею. Развитие производства полимеров позволило значительно улучшить антифрикционные свойства подшипников: сначала появились металлополимерные, а затем и полимерные втулки.

В узлах, работающих с небольшой нагрузкой, в качестве подшипников трения применяются так называемые втулки. Изготавливаются они из меди или бронзы. В зависимости от условий работы их можно разделить на две группы: не нуждающиеся в смазке и пористые, пропитанные ею. Развитие производства полимеров позволило значительно улучшить антифрикционные свойства подшипников: сначала появились металлополимерные, а затем и полимерные втулки.

Сегодня самыми перспективными считают втулки с волокнами из углепластика в смеси с фторопластом или полиамидом. Углепластик выполняет роль каркаса, а фторопласт — сухой смазки. Металлокерамика тоже не собирается сдавать позиций: используют такие материалы, как бронзографит, пористое железо, пористый железографит, а также труднопроизносимые металлополитетрафторэтилен, металлополиоксиметилен. Одним из основных преимуществ металлокерамических втулок и вкладышей считается наличие в них пор, в которых накапливается смазка, а подшипники из упомянутых выше металлополитетрафторэтилена и металлополиоксиметилена могут работать и вовсе без смазки.

Развитие химии полимеров дает производителям подшипников очень интересные возможности. Уже существуют подшипники, в конструкции которых металла нет вообще. Их внутренний рабочий слой выполнен из углепластика, содержащего мелкодисперсный политетрафторэтилен, а силовая оболочка — из конструкционного стеклопластика. Кроме высокой износостойкости, небольшой стоимости, способности снижать шум и вибрацию, такие вкладыши обладают высокой стойкостью к воздействию агрессивной среды, воды и нефтепродуктов.

Большинство этих новейших разработок сделаны за пределами России. Отечественное производство подшипников, основательно налаженное еще в годы индустриализации, с начала 1990х оказалось в серьезном кризисе, и среди мировых лидеров подшипникового бизнеса российских компаний пока что нет. Все больше отечественных предприятий, использующих подшипники в качестве комплектующих, перешли на импортную продукцию. И немудрено: подшипники, например, фирмы SKF в тех же габаритных размерах имеют расчетный ресурс на порядок выше отечественных, а изделия SKF, имеющие с отечественными одинаковую расчетную долговечность, примерно в полтора раза меньше по габаритам. И только в последние годы появились и российские наработки в области подшипниковых технологий. К 2004 году ученые Самарского государственного аэрокосмического университета осуществили разработки, которые позволяют заменить пожароопасное масло в подшипниках, применяющихся на электростанциях, на обычную воду. Кое-кто даже посчитал, что самарцы совершили настоящую подшипниковую революцию, но она, скорее всего, впереди.

И только в последние годы появились и российские наработки в области подшипниковых технологий. К 2004 году ученые Самарского государственного аэрокосмического университета осуществили разработки, которые позволяют заменить пожароопасное масло в подшипниках, применяющихся на электростанциях, на обычную воду. Кое-кто даже посчитал, что самарцы совершили настоящую подшипниковую революцию, но она, скорее всего, впереди.

Tags: Изобретения, Технологии

Номер подшипника | Базовые знания о подшипниках

Номер подшипника состоит из основного номера и дополнительного кода, обозначающего технические характеристики подшипника, включая тип подшипника, граничные размеры, точность вращения и внутренний зазор.

Номера стандартных подшипников, соответствующие JIS B 1512 «Граничные размеры подшипников качения», предписаны в JIS B 1513.

Помимо этих номеров подшипников, JTEKT использует дополнительные коды, отличные от кодов, предоставленных JIS.

Среди основных номеров коды серий подшипников перечислены в Таблице 6-1 Коды серий подшипников, а состав номеров подшипников описан в Таблице 6-2 Конфигурация номеров подшипников с указанием порядка расположения деталей.

[Примеры номеров подшипников]

| Тип подшипника | Код серии подшипника | Код типа | Код серии размеров | |

|---|---|---|---|---|

| Серия ширины 1) 90 013 | Серия диаметров | |||

| Радиальный шарикоподшипник однорядный | 67 | 6 | (1) | 7 |

| 68 | 6 | (1) | 8 | |

| 69 | 6 | (1) | 9 | |

| 160 2) | 6 | (0) | 0 | |

| 60 | 6 | (1) | 0 | |

| 62 | 6 | (0) | 2 | |

| 63 | 6 | (0) | 3 | |

| 64 | 6 | (0) | 4 | |

| Радиальный шарикоподшипник двухрядный (с заливным пазом) | 42 | 4 | (2) | 2 |

| 43 | 4 | (2) | 3 | |

| Подшипник шариковый радиально-упорный однорядный | 79 | 7 | (1) | 9 |

| 70 | 7 | (1) | 0 | |

| 72 | 7 | (0) | 2 | |

| 73 | 7 | (0) | 3 | |

| 74 | 7 | (0) | 4 | |

| Подшипник шариковый радиально-упорный двухрядный (с заливным пазом) | 32 | (0) | 3 | 2 |

| 33 | (0) | 3 | 3 | |

| Двухрядный радиально-упорный шарикоподшипник | 52 | 5 | (3) | 2 |

| 53 | 5 | (3) | 3 | |

| Самоустанавливающийся шарикоподшипник | 12 | 1 | (0) | 2 |

| 22 | 2 | (2) | 2 | |

| 13 | 1 | (0) | 3 | |

| 23 | 2 | (2) | 3 | |

| 112 2) | 1 | (0) 3) | 2 | |

| 113 2) | 1 | (0) 3) | 3 | |

| Подшипник роликовый однорядный цилиндрический | НУ 10 | НУ 4) | 1 | 0 |

| НО 2 | НУ 4) | (0) | 2 | |

| НУ 22 | НУ 4) | 2 | 2 | |

| НУ 32 | НУ 4) | 3 | 2 | |

| НО 3 | НУ 4) | (0) | 3 | |

| НУ 23 | НУ 4) | 2 | 3 | |

| НО 4 | НУ 4) | (0) | 4 | |

| Подшипник роликовый двухрядный цилиндрический | ННУ 49 | ННУ | 4 | 9 |

| НН 30 | НН | 3 | 0 | |

| Подшипник роликовый игольчатый однорядный | нет данных 48 | нет данных | 4 | 8 |

| нет данных 49 | нет данных | 4 | 9 | |

| нет данных 59 | нет данных | 5 | 9 | |

| Подшипник роликовый игольчатый двухрядный | нет данных 69 | нет данных | 6 | 9 |

| Конический роликоподшипник | 329 | 3 | 2 | 9 |

| 320 | 3 | 2 | 0 | |

| 330 | 3 | 3 | 0 | |

| 331 | 3 | 3 | 1 | |

| 302 | 3 | 0 | 2 | |

| 322 | 3 | 2 | 2 | |

| 332 | 3 | 3 | 2 | |

| 303 | 3 | 0 | 3 | |

| 313 | 3 | 1 | 3 | |

| 323 | 3 | 2 | 3 | |

| Сферический роликоподшипник | 239 | 2 | 3 | 9 |

| 230 | 2 | 3 | 0 | |

| 240 | 2 | 4 | 0 | |

| 231 | 2 | 3 | 1 | |

| 241 | 2 | 4 | 1 | |

| 222 | 2 | 2 | 2 | |

| 232 | 2 | 3 | 2 | |

| 213 2) | 2 | 0 | 3 | |

| 223 | 2 | 2 | 3 | |

| Однонаправленный упорный шарикоподшипник | 511 | 5 | 1 | 1 |

| 512 | 5 | 1 | 2 | |

| 513 | 5 | 1 | 3 | |

| 514 | 5 | 1 | 4 | |

| Однонаправленный упорный шарикоподшипник со сферической задней поверхностью | 532 | 5 | 3 | 2 |

| 533 | 5 | 3 | 3 | |

| 534 | 5 | 3 | 4 | |

| Двойной упорный шарикоподшипник | 522 | 5 | 2 | 2 |

| 523 | 5 | 2 | 3 | |

| 524 | 5 | 2 | 4 | |

| Двойной упорный шарикоподшипник со сферическими задними поверхностями | 542 | 5 | 4 | 2 |

| 543 | 5 | 4 | 3 | |

| 544 | 5 | 4 | 4 | |

| Сферический упорный роликоподшипник | 292 | 2 | 9 | 2 |

| 293 | 2 | 9 | 3 | |

| 294 | 2 | 9 | 4 | |

[Примечания]

1) Коды серий ширины в скобках опущены в кодах серий подшипников.

2) Это обычно используемые коды серий подшипников.

3) Серия номинальной ширины наружного кольца (только внутренние кольца широкие).

4) Помимо типа NU, предлагаются NJ, NUP, N, NF и NH.

| Базовый номер | Дополнительный код | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Серия подшипника код | Диаметр отверстия № | Угол контакта код | Код внутренней конструкции, код направляющей клетки | Экран/уплотнение код | Код формы кольца, смазка код отверстия/канавки | Код материала, код специальной обработки | Код подобранной пары или стопки, направляющая клетки код | Внутренний зазор, код , код предварительной нагрузки | Прокладка , код | Материал/тип сепаратора, код | Код допуска (JIS) | Код смазки |

|

|

|

|

|

|

|

|

|

|

|

|

|

PDF (Нажмите здесь)

Все еще возникают проблемы

Пожалуйста, не стесняйтесь обращаться к нам по телефону и/или электронной почте.

Комплект высокотемпературных роликоподшипников из нержавеющей стали с внутренним диаметром 1/2 дюйма для колеса шириной 2 дюйма

Главная

/

Все

/

Комплект высокотемпературных роликоподшипников из нержавеющей стали с внутренним диаметром 1/2 дюйма для колес шириной 2 дюйма

$11,92

Деталь № LBL-SS-HT

ИНФОРМАЦИЯ О ПРОДУКТЕ

ПРОДУКТ ВОПРОСЫ И ОТВЕТЫ

ОТЗЫВЫ КЛИЕНТОВ

Комплект высокотемпературных роликоподшипников из нержавеющей стали с внутренним диаметром 1/2 дюйма — номер детали LBL-SS-HT

Этот комплект роликоподшипников из нержавеющей стали предназначен для работы в условиях высоких температур. Роликоподшипники являются одними из самых популярных подшипников из-за их прочность, способность к прокатке и экономичная цена. Нержавеющая сталь обеспечивает большую устойчивость к коррозии и более высокие температурные характеристики. Гаечный ключ из нержавеющей стали длиной 16 дюймов.

Роликоподшипники являются одними из самых популярных подшипников из-за их прочность, способность к прокатке и экономичная цена. Нержавеющая сталь обеспечивает большую устойчивость к коррозии и более высокие температурные характеристики. Гаечный ключ из нержавеющей стали длиной 16 дюймов.

- Предназначен для использования с колесами шириной 2 дюйма с гладким отверстием 1–3/16 дюйма и длиной ступицы 2–3/16 дюйма.

- Диапазон температур зависит от используемого колеса.

- Высокотемпературная смазка рекомендуется для высокотемпературных применений

| Внутренний диаметр подшипника: 1/2″ | Длина втулки: 2-7/16″ |

| Подшипники НД: 1-3/16″ | Диапазон температур: от -45°F до 1000°F |

Вопросы и ответы

ИНФОРМАЦИЯ О ПРОДУКТЕ

Комплект высокотемпературных роликоподшипников из нержавеющей стали с внутренним диаметром 1/2 дюйма — номер детали LBL-SS-HT

Этот комплект роликоподшипников из нержавеющей стали предназначен для работы в условиях высоких температур.

в таблице 6-1)

в таблице 6-1)

)

)