Содержание

Глубокая переработка нефти на Мини НПЗ

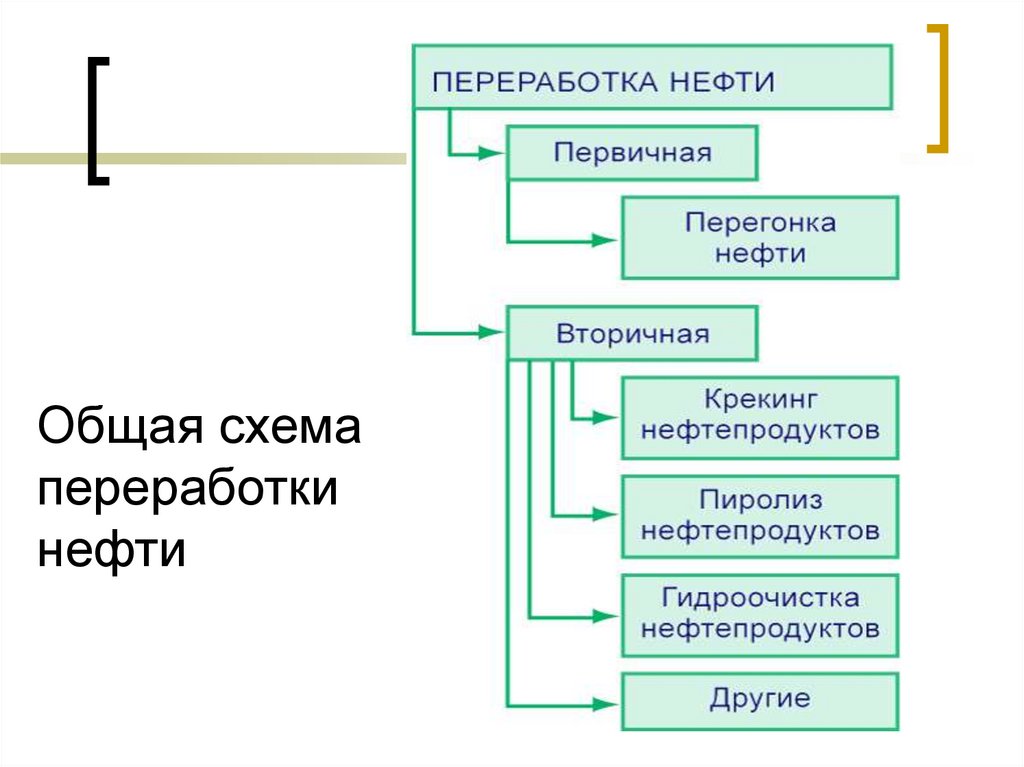

Переработка нефти делится на первичную переработку и вторичную переработку полученных продуктов.

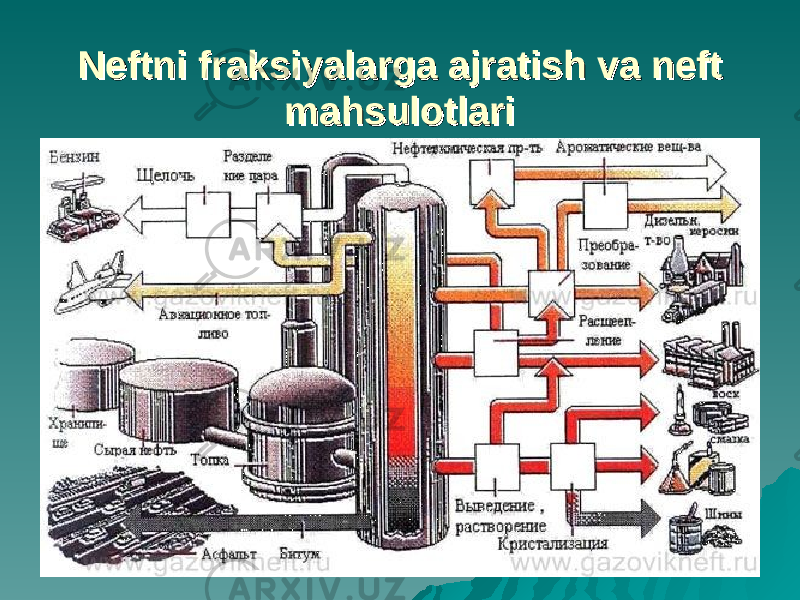

На рисунке приведена упрощенная блок схема переработки нефти

Углубленная переработка нефти на Мини НПЗ имеет ряд особенностей.

Особенности вторичных процессов на Мини НПЗ

- Как правило в отличие от крупных НПЗ, Мини НПЗ используют не постоянное по физико-химическим характеристикам сырье. Часто в процессе поиска сырья происходит перенастройка оборудования с внесением изменений в существующую технологию производства.

- Использование высокотехнологичных процессов каталитического крекинга и высокоэффективных катализаторов требует развитой инфраструктуры и стабильного по физико-химическим характеристикам сырья. Поэтому стоимость введения новой технологии превосходит стоимость существующего завода в разы. В результате этого производственные затраты становятся выше по сравнению с крупными заводами, так как на долю себестоимости существенно сказывается показатель низкой производительности.

Данное производство становится не рентабельным.

Данное производство становится не рентабельным. - Процессы углубления переработки нефти для Мини НПЗ должны быть дешевыми и простыми. Не должно быть высоких требований к качеству получаемых топлив в результате вторичных процессов. К таким процессам можно отнести — висбрекинг, термокрекинг, Бимт технология, технологии битумного производства, магнитные резонаторы.

- В зависимости от качества используемого сырья должна выбираться необходимая дальнейшая технология. Вот несколько направлений, повышения глубины переработки нефти на Мини НПЗ.

- Основные направления переработки в зависимости от показателей качества сырья)

- Введение процесса вакуумной перегонки мазута в технологическую схему первичной переработки нефти с целью получения вакуумного газойля и гудрона.

Краткое описание каждого процесса

Как видно из схемы сырье условно можно разделить на две группы: высокопарафинистое и высокосмолистое.

Для переработки высокопарафинистого сырья на Мини НПЗ применимы технологии деструктивных процессов, задачей которых является повышение выхода светлых компонентов.

Процесс каталитического крекинга с использованием дешевых катализаторов

Данный процесс может быть использован на Мини НПЗ в разрезе повышения глубины переработки

на 15-20%. Основным оборудованием является реактор периодического заполнения. Использование двух и более реакторов позволяет производить регенерацию катализатора без остановки основного процесса. Регенерация катализатора производится за счет подачи в него дозированного количества кислорода. Так называемое выжигание. В качестве катализатора может быть использованы цеолит содержащие катализаторы

Как правило сырьем для такой установки служит не мазут, а вакуумный газойль, который получается при разгонке мазута под вакуумом. К сожалению можно пересчитать по пальцам Мини НПЗ использующие вакуумную колонну.

Минусом данного процесса является повышение селективности в сторону образования бензиновых фракций и газа. Таким образом селективность используемого катализатора существенно влияет на рентабельность производства.

Таким образом селективность используемого катализатора существенно влияет на рентабельность производства.

Процесс термокрекинга

Процесс термического крекинга может использоваться на Мини НПЗ при переработке высокопарафинистого низкосернистого сырья. К такому сырью относятся нефти месторождений Республики Калмыкия, Республики Дагестан, Казахстана, ряда месторождений Краснодарского края.

Большое количество парафинов позволяет вести процесс с высокой селективностью в сторону образования керосино-дизельных фракций. Для использования этого процесса нет необходимости в катализаторе, что существенно упрощает технологию. Повышение глубины переработки на 15-20%

Висбрекинг

Данный процесс может быть задействован при переработке высокопарафинистого сырья с целью снижения вязкости получаемого при первичной переработке мазута. Побочным продуктом в результате термодиструкции является бензино-керосиновая фракция. Поскольку получаемый продукт является целевым отличным от первичного состояния, глубина переработки может определятся в пределах 95 %, однако данное определение некорректно, и определяющим является выход светлых компонентов. Таким образом глубина процесса висбрекинга не выше 5-10%.

Таким образом глубина процесса висбрекинга не выше 5-10%.

Рентабельность процесса висбрекинга зависит от соотношения стоимости исходно мазута с высоковязкими характеристиками и продукта полученного в результате обработки.

Процесс коксования

Процесс коксования является одним из перспективных направлений развития отрасли Мини НПЗ, поскольку позволяет обеспечить переработку практически любого сырья вплоть до нефтешламов. Глубина переработки процесса позволяет поднять общую глубину переработки на НПЗ до 85-90%. К сожалению данный процесс наименее развит в промышленности даже крупных НПЗ. Поэтому его применение на Мини НПЗ на сегодняшний день остается только в перспективе. Однако к сведению, в Дагестане используется технология коксования примитивным способом.

Качество продуктов термодеструктивных процессов

Одним из ограничивающих факторов для использования термодеструктивных процессов является качество получаемых продуктов. В результате деструкции длинных цепочек углеводородов получаются непредельные углеводороды, которые в дальнейшем подвергаются осмолению и полимеризации. Также катализатором процесса осмоления является содержание высокого количества серы. В результате качество полученных топлив снижается за несколько дней (происходит осмоление). На крупных НПЗ для остановки процессов ухудшения качества топлив использую вспомогательный процесс гидроочистки, который позволяет насытить непредельные углеводороды атомами водорода. Как правило водород содержащий газ используемый в данном процессе получают либо паровой конверсией метана либо от установки каталитического реформинга.

Также катализатором процесса осмоления является содержание высокого количества серы. В результате качество полученных топлив снижается за несколько дней (происходит осмоление). На крупных НПЗ для остановки процессов ухудшения качества топлив использую вспомогательный процесс гидроочистки, который позволяет насытить непредельные углеводороды атомами водорода. Как правило водород содержащий газ используемый в данном процессе получают либо паровой конверсией метана либо от установки каталитического реформинга.

Таким образом видно, что использование процессов гидроочистки для малых НПЗ сложно доступно.

Поэтому из вышеперечисленных процессов наиболее вероятными процессами которые могут быть задействованы в производстве являются процессы термического крекинга и висбрекинга, с определенными ограничениями.

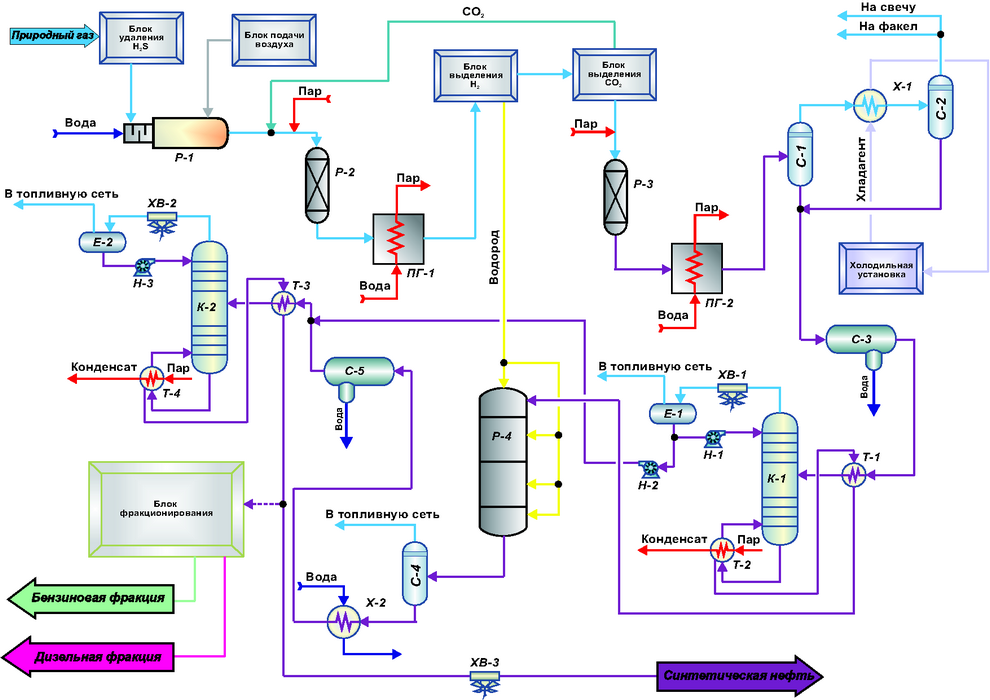

Описание процесса термокрекинга

Нашим предприятием разработана технология на основе процессов прямой термической деструкции совмещенной с преобразованием получаемых продуктов на катализаторе изомеризации . По сути это совмещение процесса висбрекинга, термокрекинга с процессом каталитической изомеризации с дальнейшей перегонкой продуктов на установке первичной переработки нефти. Качество получаемых продуктов позволяет использовать данную технологию для повышения рентабельности производства.

По сути это совмещение процесса висбрекинга, термокрекинга с процессом каталитической изомеризации с дальнейшей перегонкой продуктов на установке первичной переработки нефти. Качество получаемых продуктов позволяет использовать данную технологию для повышения рентабельности производства.

Описание Битумной технологии

Для переработки сырья с высоким содержанием смол и асфальтенов процессы термической деструкции малоэффективны, поскольку качество получаемых продуктов еще хуже чем при переработке высокопарафинистого сырья. Поэтому одним из перспективных направлений является технология производства битума . Для производства битума наиболее подходят высокосмолистные нефти, а вот содержание парафина существенно снижает качество и уменьшает спектр получаемых продуктов.

Использование технологии производства битума в структуре Мини НПЗ позволяет поднять глубину переработки до 80-85%. НОУпром уже реализовано несколько объектов на базе установок модельного ряда МБУ. В состав данных установок входит модуль вакуумной разгонки мазута, позволяющий использовать в качестве сырья для установки мазут полученный на установке первичной переработки нефти.

ТЕХНОЛОГИИ НОУХАУ

Магнитные резонаторы:

Одним из направлений предлагаемом сегодня на рынке является использование систем позволяющих обрабатывать исходное сырье магнитным полем высокой частоты. Такой процесс нельзя отнести ко вторичным процессам, поскольку обработка происходит до первичной перегонки нефти. Производители оборудования заявляют, что обеспечивают повышение уровня выхода светлых фракций от 5 до 15%. С нашей точки зрение, такое явление возможно за счет улучшения реологических свойств нефти под воздействием магнитного поля. Так называемая «дефрагментация диска» если сравнивать с терминами компьютерного мира. Однако не всегда молекулы в исходном сырье расположены настолько хаотично, чтобы воздействие магнитного поля оказало существенное влияние на реологию . Поэтому и разброс выхода светлых компонентов очень велик.

Кавитаторы:

Данный процесс наименее изучен наукой. На сегодня есть несколько ученых которые занимаются данным процессом. В основу входит та же деструкция углеводородов за счет разрыва длинных цепей. Изобретенный способ основан на эффекте сопла Лавалля либо на использовании центробежной силы и сил поверхностного напряжения, образующихся между ротером и статором. К сожалению такие процессы не решают проблему качества получаемых топлив, а всего лишь находят способ альтернативы термодеструктивным процессам.

В основу входит та же деструкция углеводородов за счет разрыва длинных цепей. Изобретенный способ основан на эффекте сопла Лавалля либо на использовании центробежной силы и сил поверхностного напряжения, образующихся между ротером и статором. К сожалению такие процессы не решают проблему качества получаемых топлив, а всего лишь находят способ альтернативы термодеструктивным процессам.

Вывод

Таким образом наиболее перспективными направлениями в области углубления переработки Мини НПЗ являются 3 основных:

- Термический крекинг (висбрекинг)

- Битумные технологии

- Коксование

Переработка нефти

Автомобильные топлива, смазочные масла и специальные жидкости являются продуктами переработки нефти. Перед переработкой нефть очищают от механических примесей, обезвоживают и обессоливают, после чего подвергают переработке прямой перегонкой или деструктивными методами (вторичные процессы с изменением структуры углеводородов).

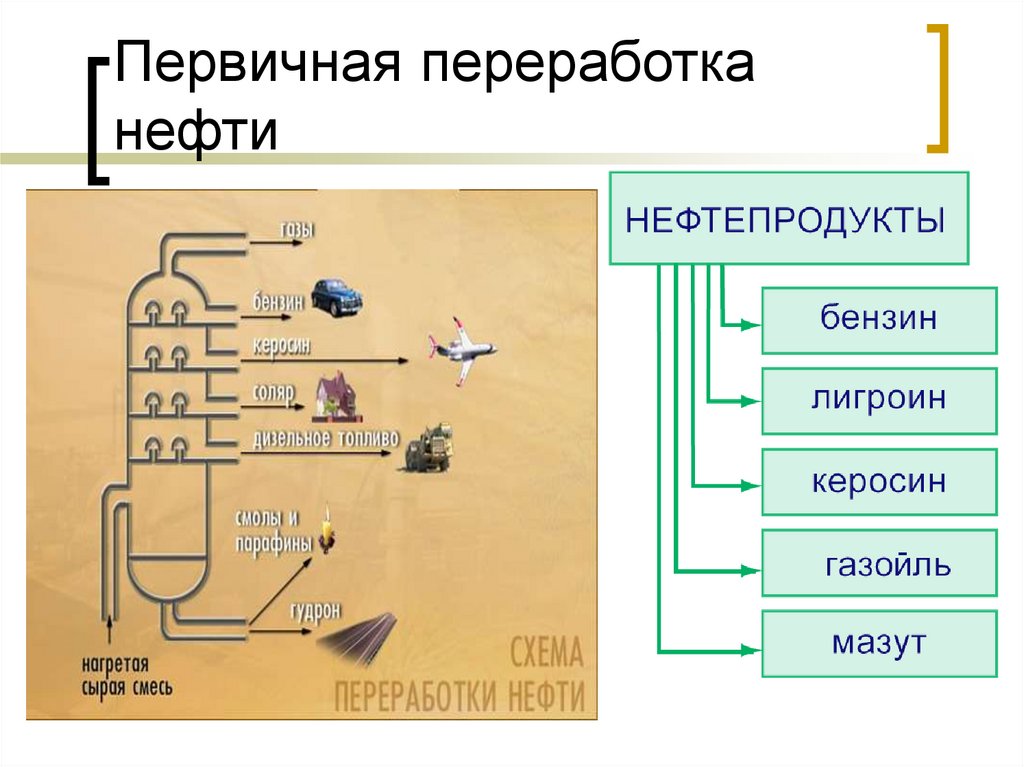

Схема разделения нефти на фракции различными методами переработки показана на рис. 1. На рисунке указаны средние температуры выкипания получаемых продуктов.

1. На рисунке указаны средние температуры выкипания получаемых продуктов.

На нефтеперерабатывающих заводах переработка нефти ведется в установках непрерывного действия, где осуществляются одновременно процессы атмосферной перегонки нефти и вакуумной перегонки мазута. При нагреве нефти первыми закипают и испаряются наиболее легкие углеводороды, которые отбираются и используются в качестве сжиженных газов и бензина. Затем закипают более тяжелые углеводороды, из которых получают лигроин, керосин и дизельные топлива. В конце прямой перегонки остаются самые тяжелые углеводороды, образующие мазут.

Прямая перегонка происходит по следующей схеме (рис. 2). В трубчатой, печи 1 нефть нагревается до определенной температуры и поступает в ректификационную колонну 2, где переходит в парообразное состояние и разделяется на ректификационных тарелках 3 на отдельные фракции.

Тарелки представляют собой перфорированные пластины с патрубками и колпачками. Через них легкие углеводороды в парообразном состоянии проходят в верхнюю часть колонны, а более тяжелые конденсируются и стекают на тарелки, расположенные ниже. Таким образом, на каждую ректификационную тарелку снизу поступают пары углеводородов, а сверху на ней уже находятся углеводороды в жидкой фазе, которые могут быть отобраны в соответствии с их температурой конденсации через систему теплообменников 4, 6. Так, фракции бензинов отбираются при температурах от 30 до 200°С, керосинов — от 150 до 300, дизельных топлив — от 200 до 300, мазутов — выше 350°С.

Таким образом, на каждую ректификационную тарелку снизу поступают пары углеводородов, а сверху на ней уже находятся углеводороды в жидкой фазе, которые могут быть отобраны в соответствии с их температурой конденсации через систему теплообменников 4, 6. Так, фракции бензинов отбираются при температурах от 30 до 200°С, керосинов — от 150 до 300, дизельных топлив — от 200 до 300, мазутов — выше 350°С.

Прямая перегонка является первой частью более глубокого процесса переработки нефти. После отбора фракций, кипящих при температурах до 300°С, оставшиеся мазутные фракции подвергают вторичной переработке в вакуумной колонне 5, в результате чего происходит расщепление крупных молекул углеводородов на более мелкие с получением масляных дистиллятов — соляровых, веретенных, машинных и цилиндровых. Машинные дистилляты являются основой для получения автомобильных масел.

Для увеличения выхода из нефти светлых нефтепродуктов (бензина, дизельного топлива газойлевые фракции и гудрон подвергают также вторичным процессам переработки, которые называют крекингами. В переводе с английского слово «крекинг» означает расколоть, расщеплять. Применительно к процессу переработки нефти крекинг представляет процесс расщепления высокомолекулярных углеводородов на низкомолекулярные типа бензинов. Процессы крекинга позволяют получать до 75% бензина из нефти. В нефтеперерабатывающей промышленности при¬меняют в настоящее время термический и каталитический крекинги.

В переводе с английского слово «крекинг» означает расколоть, расщеплять. Применительно к процессу переработки нефти крекинг представляет процесс расщепления высокомолекулярных углеводородов на низкомолекулярные типа бензинов. Процессы крекинга позволяют получать до 75% бензина из нефти. В нефтеперерабатывающей промышленности при¬меняют в настоящее время термический и каталитический крекинги.

Термический крекинг — это технологический процесс, в котором используется действие высокой температуры (470—540°С) и давление 2,0—7,0 МПа для расщепления молекул тяжелых углеводородов мазутных фракций на более легкие, входящие в состав газа, бензина, керосина и др. При термическом крекинге из мазута удается получить до 40% бензиновых фракций, однако бензины термического крекинга содержат значительное количество непредельных углеводородов, что ухудшает их химическую стабильность.

Более совершенным процессом, позволяющим получать высококачественные нефтепродукты, является каталитический крекинг.

Каталитический крекинг— процесс превращения высоко кипящих фракций (газойля, мазута) в высокооктановые компоненты бензинов, протекающий при температуре 450—500°С, давлении, близком к атмосферному, и в присутствии катализатора, ускоряющего расщепление молекул исходного сырья.

Разновидностью каталитического крекинга является гидрокрекинг, который позволяет расщеплять даже тяжелые молекулы гудрона под давлением водорода и в присутствии новых эффективных катализаторов. Выход светлых нефтепродуктов из нефти при использовании гидрокрекинга можно довести до 90%.

Рис. 2. Схема установки для перегонки нефти и мазута:

1 — трубчатая печь, 2 — ректификационная колонна, 3 — ректификационные тарелки, теплообменники, 5 — вакуумная колонна.{jcomments on}

Обзор продуктов и процессов нефтепереработки

Печать

Обзор продуктов и процессов нефтепереработки

Принимая во внимание только что рассмотренные движущие силы рынка, связанные с небольшой прибылью, которая часто связана с продуктами нефтепереработки, нефтеперерабатывающие заводы должны тщательно выбирать сырую нефть. сырья и настроить процессы нефтепереработки таким образом, чтобы они производили желаемые нефтепродукты с наименьшими затратами.

сырья и настроить процессы нефтепереработки таким образом, чтобы они производили желаемые нефтепродукты с наименьшими затратами.

На нефтеперерабатывающих заводах США основное внимание уделяется производству бензина из-за высокого спроса. Дизельное топливо является основным продуктом нефтепереработки в большинстве других частей мира. На рис. 1.4 показано типичное распределение продуктов из барреля сырой нефти на нефтеперерабатывающем заводе в США. В процессе дистилляции сырая нефть разделяется на фракции с температурой кипения. Сжиженный нефтяной газ (LPG) представляет собой продукт нефтеперерабатывающего завода с самой низкой температурой кипения (наиболее летучий), а более высококипящие фракции приводят к наиболее желательным дистиллятным жидкостям, таким как бензин, топливо для реактивных двигателей, дизельное топливо и мазут в порядке возрастания кипения. точек, а асфальт производится из остаточной фракции, оставшейся после перегонки.

Рисунок 1.4: Типичное распределение продуктов, произведенных из сырой нефти на нефтеперерабатывающем заводе в США.

Нажмите здесь, чтобы просмотреть текстовое описание рисунка 1.4

Продукты, изготовленные из барреля сырой нефти

Источник: Министерство энергетики США

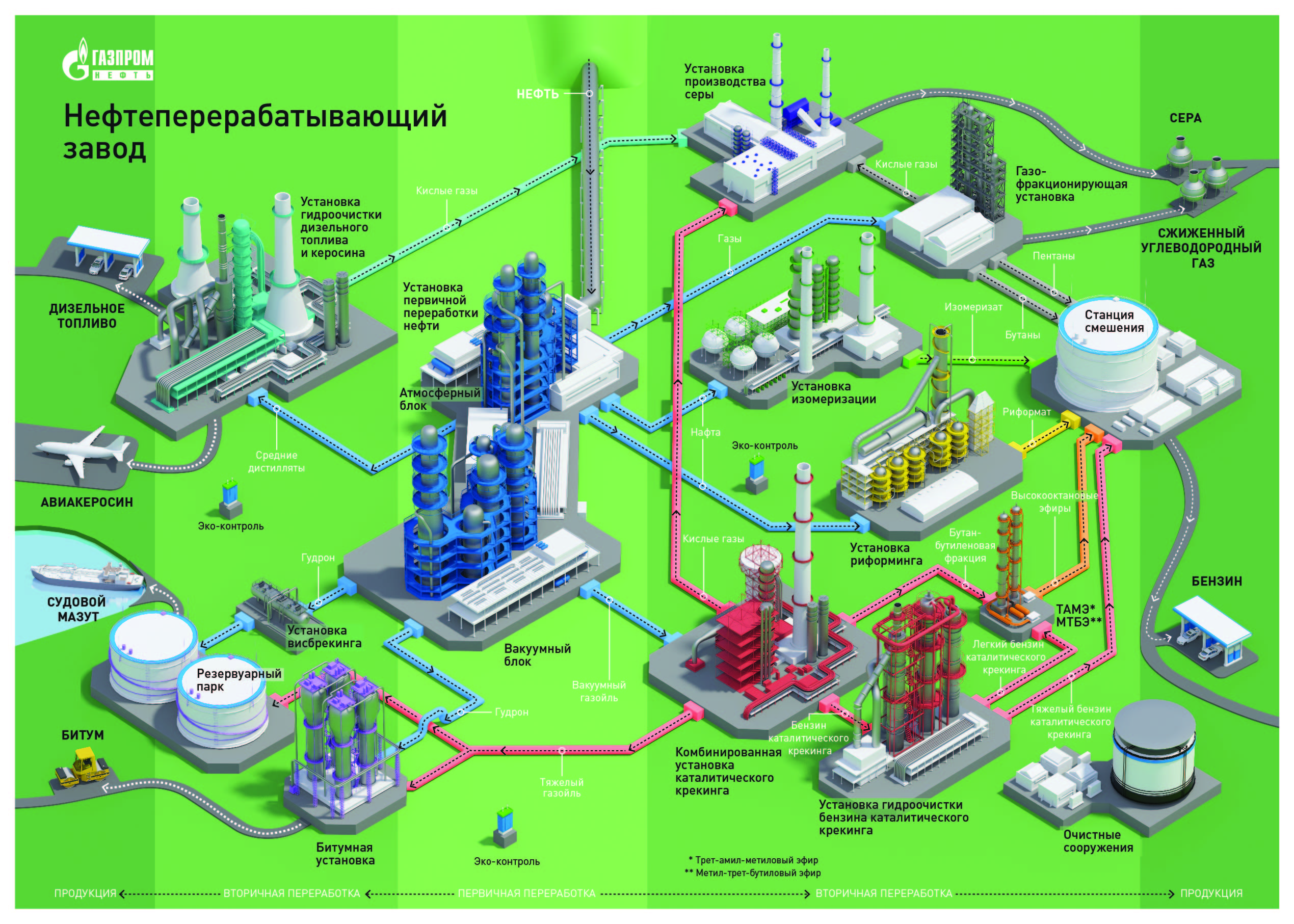

На следующей анимации показана блок-схема нефтеперерабатывающего завода с указанием некоторых основных процессов нефтепереработки и продуктов нефтепереработки. Обратите внимание, что процесс дистилляции (фракционирующая колонна) разделяет сырую нефть на ряд фракций дистиллята, которые отправляются в качестве сырья в разные процессы, некоторые из которых взаимосвязаны. Также важно признать, что переработка нефти не только производит транспортное топливо и топливо для отопления помещений или промышленных печей, но также производит материалы, необходимые для работы двигателей внутреннего сгорания и мощения дорог для движения транспортных средств.

Видео: FSC 432 Технологическая схема нефтеперерабатывающего завода (4:12)

Технологическая схема нефтеперерабатывающего завода по переработке сырой нефти в топливо и материалы.

Щелкните здесь, чтобы просмотреть расшифровку Блок-схемы нефтеперерабатывающего завода FSC.

Здесь мы построим простую блок-схему нефтеперерабатывающего завода. Слева вы видите подачу сырой нефти на нефтеперерабатывающий завод. Справа представлены основные продукты нефтепереработки, от самых легких до самых тяжелых. Начиная с бензина, топлива для реактивных двигателей и керосина, топлива для отопления и дизельного топлива, промышленного мазута, парафинов, смазочных масел, смазок, асфальта и нефтяного кокса будет самым тяжелым продуктом, который будет представлять собой твердое вещество, полученное на нефтеперерабатывающем заводе.

Сырая нефть подается в колонну фракционирования, которую мы называем дистилляционной колонной. Мы разделяем сырую нефть на различные кипящие фракции. И эти фракции подаются в процессы, расположенные ниже по течению, которые представляют собой установку улавливания паров, а также алкилирование, каталитический крекинг, экстракцию, коксование, депарафинизацию, производство жиров, очистку и смешивание, а также дополнительную переработку. Таким образом, мы, по сути, соединим сырую нефть через эти процессы с конечным продуктом.

Таким образом, мы, по сути, соединим сырую нефть через эти процессы с конечным продуктом.

Обратите внимание, что некоторые установки нефтеперерабатывающего завода подключены. Если вы посмотрите на установку улавливания паров, связанную с каталитическим крекингом, она также связана с коксованием. А наверху ультраформинг. Теперь все эти процессы производят бензин и легкие углеводороды, такие как СНГ, из различных связующих фракций сырой нефти, поступающих из дистилляционных колонн. Вот почему они связаны на этой диаграмме.

Проследим, что происходит с различными дистилляционными фракциями, поступающими из дистилляционной колонны. Во-первых, парообразный продукт сверху направляется в блок улавливания паров и разделяется на бензин и сжиженный нефтяной газ — это сжиженный нефтяной газ. Вы можете видеть ультраформинг, который мы называем сейчас, процесс каталитического риформинга используется для производства высокооктанового бензина.

Как видите, требуется дополнительная обработка для удаления серы из этих продуктов. ГБО так же как и бензин. Следует отметить, что каталитический крекинг также может производить реактивное топливо. Как вы можете видеть, стрелка от растрескивания кота касается точки реактивного топлива. Каталитический крекинг также дает сырье для установки алкилирования для производства дополнительного высокооктанового бензина.

ГБО так же как и бензин. Следует отметить, что каталитический крекинг также может производить реактивное топливо. Как вы можете видеть, стрелка от растрескивания кота касается точки реактивного топлива. Каталитический крекинг также дает сырье для установки алкилирования для производства дополнительного высокооктанового бензина.

Когда мы спускаемся к дистилляционной колонне, мы попадаем на территорию вакуумной дистилляции, и продукт вакуумной дистилляции проходит через экстракцию, депарафинизацию, а также различные виды обработки и смешивания для производства смазочных масел, а также восков и смазок.

Теперь мы находимся на дне колонны вакуумной перегонки, остаток после вакуумной перегонки может делать с этой фракцией разные вещи, а не коксоваться. Это очень тяжелый процесс термического крекинга, в результате которого в качестве побочного продукта образуется нефтяной кокс. Нефтеперерабатывающие заводы используют коксование для производства большего количества бензина для реактивных двигателей, а затем сжиженного нефтяного газа. Нефтяной кокс — это просто побочный продукт.

Нефтяной кокс — это просто побочный продукт.

Остаток вакуумной перегонки может быть переработан в процессе деасфальтизации для производства асфальта. Итак, опять же, в качестве побочного продукта основной продукт деасфальтизации, называемый деасфальтизированной нефтью, может быть использован для производства зажигалок, углеводородов, топлива и химикатов из этой фракции.

На этом очень простая блок-схема нефтеперерабатывающего завода почти завершена.

Источник: 1995 Amoco Corp.

На рис. 1.5 показано, что химический состав и физические свойства сырой нефти являются важными параметрами, определяющими конфигурацию нефтеперерабатывающего завода. Как указано, процессы рафинирования можно разделить на четыре группы. В то время как процессы разделения связаны только с физическими явлениями, процессы конверсии, окончательной обработки и поддержки требуют химических изменений, то есть разрыва химических связей для изменения молекулярной структуры исходного сырья. Эти изменения необходимы для производства топлива и материалов в соответствии с промышленными/коммерческими спецификациями.

Эти изменения необходимы для производства топлива и материалов в соответствии с промышленными/коммерческими спецификациями.

Рисунок 1.5. Классификация процессов нефтепереработки и видов продуктов нефтепереработки.

Щелкните здесь, чтобы открыть доступную версию изображения выше.

Это классификация процессов нефтепереработки и типов продуктов нефтепереработки, показанная на блок-схеме. Блок-схема начинается с сырой нефти. Сверху написан химический состав сырой нефти, а снизу написаны физические свойства. Сырая нефть проходит процесс переработки, включая сепарацию, конверсию, доводку и поддержку. Оттуда они идут на продукты, включая топливо, нефтехимию и материалы. Под ним написаны характеристики.

Авторы и права: д-р Семих Эсер. © Penn State имеет лицензию CC BY-NC-SA 4.0. топлива и материалов.

Рисунок 1.6. Блок-схема, объединяющая четыре типа процессов на нефтеперерабатывающем заводе (25 секунд).

Автор: д-р Семих Эсер © Penn State имеет лицензию CC BY-NC-SA 4. 0

0

Процессы разделения, такие как дистилляция, депарафинизация и деасфальтизация, используют различия в физических свойствах компонентов сырой нефти для разделения групп углеводородных соединений или неорганических примесей, тогда как процессы конверсии вызывают химические изменения в углеводородном составе сырой нефти. Например, процесс жидкостного каталитического крекинга разрушает химические связи в длинноцепочечных алканах с образованием алканов с более короткой цепью для производства бензина из более высококипящих фракций газойля. Процессы окончательной обработки включают гидроочистку для удаления гетероатомов (S, N и металлов) и смешивание продуктов для производства топлива и материалов с заданными характеристиками и в соответствии с экологическими и государственными нормами. Наконец, вспомогательные процессы обеспечивают извлечение удаленных гетероатомов или гетероатомных соединений, производство водорода, необходимого для процессов конверсии и гидроочистки, а также системы очистки сточных вод.

Проверка знаний

Почему дизельное топливо предпочтительнее бензина во многих странах мира?

Щелкните для ответа…

ОТВЕТ: Дизельное топливо питает двигатели автобусов, локомотивов и судов, используемых для общественного транспорта. Легковые автомобили, работающие на бензине, являются наиболее широко используемыми средствами передвижения в США

‹ Рыночные факторы для нефтеперерабатывающей промышленности

вверх

Химический состав сырой нефти ›

Интегрированные схемы нефтепереработки – конкурентное преимущество в новой отрасли переработки и переработки необходимо обеспечить соблюдение требований к качеству и, в первую очередь, соблюдение природоохранного законодательства.

Концепция нефтеперерабатывающих заводов или схема нефтепереработки, принятая нефтеперерабатывающими заводами, зависит от рынка, на котором они будут работать. конечно, сырая нефть, которая будет перерабатываться. Как известно, более тяжелая сырая нефть требует более высоких уровней конверсии и очистки, что увеличивает затраты на переработку.

Как известно, более тяжелая сырая нефть требует более высоких уровней конверсии и очистки, что увеличивает затраты на переработку.

Сравнение различных нефтеперерабатывающих заводов является сложной задачей, учитывая, что каждое действующее подразделение работает на разных рынках и с разными спецификациями, однако некоторые стандартные схемы нефтепереработки были определены на протяжении многих лет, что позволяет проводить сравнительные исследования. Схема переработки представляет собой последовательность технологических установок, через которые сырая нефть подается с целью получения желаемых производных, отвечающих требованиям качества и экологическим требованиям.

В настоящее время отрасль переработки и сбыта переживает переходный период, когда основное внимание участников рынка смещается с транспортного топлива на нефтехимию с целью обеспечения максимальной добавленной стоимости переработанной сырой нефти, а также обеспечения роста низкоуглеродной энергии в глобальной энергетической матрице. .

.

Новейшая угроза для нефтепереработчиков – сокращение потребительского рынка, в последние годы стали обычным явлением новости о странах, которые намерены сократить или запретить производство автомобилей, работающих на ископаемом топливе, в среднесрочной перспективе, в основном на европейском рынке. Несмотря на недавние прогнозы, спрос на транспортное топливо по-прежнему является основным источником доходов для отрасли переработки и переработки, как показано на Рисунке 1, основанном на данных компании Wood Mackenzie.

Рисунок 1. Соотношение нефтехимического сырья/транспортного топлива и установленной мощности (Wood Mackenzie, 2019 г.))

Согласно рисунку 1, спрос на транспортное топливо почти в пять раз превышает спрос со стороны нефтехимии, а также акцент на транспортное топливо текущего нефтеперерабатывающего оборудования с учетом данных за 2019 год. Несмотря на эти данные, наблюдается тенденция стабилизация спроса на транспортное топливо ближе к 2030 г. с последующим ростом рынка нефтехимии. Тем не менее, по данным Wood Mackenzie, представленным на Рисунке 2, ожидается соответствующий рост доли нефтехимии в мировом спросе на нефть.

с последующим ростом рынка нефтехимии. Тем не менее, по данным Wood Mackenzie, представленным на Рисунке 2, ожидается соответствующий рост доли нефтехимии в мировом спросе на нефть.

Рисунок 2. Изменение профиля мирового спроса на сырую нефть (Wood Mackenzie, 2019)

Повышение топливной экономичности, растущий рынок электромобилей имеют тенденцию к сокращению доли транспортного топлива в мировом спросе на сырую нефть. Новые технологии, такие как аддитивное производство (3D-печать), могут оказать большое влияние на потребности в транспорте, что приведет к еще большему влиянию на спрос на транспортное топливо. Кроме того, более высокая доступность более легкой сырой нефти способствует избытку более легких производных, которые облегчают производство нефтехимических продуктов по сравнению с транспортным топливом, а также более высокой добавленной стоимости нефтехимических продуктов по сравнению с топливом. Согласно Рисунку 3, спрос со стороны нефтехимической промышленности имеет тенденцию к росту в ближайшие годы и может стать привлекательным способом для нефтепереработчиков сохранить свое доминирующее положение на рынке.

Рисунок 3. Тенденция роста спроса на нефтехимические промежуточные продукты (Deloitte, 2019 г.) — Примечание. Столбики представляют общий спрос (млн метрических тонн или млн. т), кружки — общую мощность (млн. т).

Согласно данным, представленным на рис. 3, ожидается значительный рост рынка легких олефинов, таких как этилен и пропилен, а оборудование для нефтепереработки, способное максимизировать выход этих промежуточных продуктов нефтехимии, может обеспечить значительные конкурентные преимущества за счет более тесной интеграции с нефтехимическими активы и более высокая добавленная стоимость переработанной сырой нефти.

Сокращение рынка транспортных топлив и растущий рынок нефтехимических продуктов, а также их более высокая добавленная стоимость являются основной движущей силой для более тесной интеграции между нефтеперерабатывающими и нефтехимическими активами, побуждая нефтепереработчиков продвигать изменение фокуса в нефтеперерабатывающей промышленности. . Этот сценарий приводит к тому, что нефтеперерабатывающие заводы модифицируют свое нефтеперерабатывающее оборудование, стремясь максимально использовать нефтехимические вещества по сравнению с транспортным топливом, создавая глубокие изменения в традиционных конфигурациях нефтепереработки.

. Этот сценарий приводит к тому, что нефтеперерабатывающие заводы модифицируют свое нефтеперерабатывающее оборудование, стремясь максимально использовать нефтехимические вещества по сравнению с транспортным топливом, создавая глубокие изменения в традиционных конфигурациях нефтепереработки.

Интеграция между нефтеперерабатывающими и нефтехимическими активами – Введение

Целью более тесной интеграции между нефтеперерабатывающей и нефтехимической промышленностью является поощрение и использование синергии существующих возможностей между обоими секторами переработки и переработки для создания стоимости всей добычи сырой нефти цепь. В таблице 1 представлены основные характеристики нефтеперерабатывающей и нефтехимической промышленности и потенциал синергии.

Как упоминалось выше, нефтехимическая промышленность росла значительно более высокими темпами по сравнению с рынком топлива для транспортных средств в последние годы, кроме того, представляет собой более благородную судьбу и менее агрессивна для окружающей среды по отношению к нефтепродуктам. Технологические основы нефтеперерабатывающей и нефтехимической промышленности аналогичны, что приводит к возможностям синергии, способным снизить эксплуатационные расходы и повысить ценность производных продуктов, производимых на нефтеперерабатывающих заводах.

Технологические основы нефтеперерабатывающей и нефтехимической промышленности аналогичны, что приводит к возможностям синергии, способным снизить эксплуатационные расходы и повысить ценность производных продуктов, производимых на нефтеперерабатывающих заводах.

На рис. 4 представлена блок-схема, показывающая некоторые возможности интеграции процессов нефтепереработки и нефтехимической промышленности.

Рисунок 4 – Возможная синергия между процессами нефтепереработки и нефтехимии

Технологические потоки с низкой добавленной стоимостью для нефтепереработчиков, такие как топливный газ (C2), являются привлекательным сырьем для нефтехимической промышленности, а также потоки, считающиеся остаточными для нефтехимической промышленности (бутаны, пиролизный бензин и тяжелые ароматические углеводороды) могут применяться на нефтеперерабатывающих заводах для производства высококачественного топлива для транспортных средств, это может помочь нефтеперерабатывающей промышленности соблюдать экологические нормы и нормы качества для производных.

Потенциал интеграции и синергия между процессами зависят от схемы переработки, принятой нефтеперерабатывающим заводом и потребительским рынком, технологические установки, такие как каталитический крекинг в псевдоожиженном слое (FCC) и каталитический риформинг, могут быть оптимизированы для производства нефтехимических промежуточных продуктов в ущерб потокам, которые будет включен в топливный пул. В случае FCC установка установок, предназначенных для производства промежуточных продуктов нефтехимии, называемых нефтехимическими FCC, направлена на то, чтобы свести к минимуму образование потоков для производства транспортного топлива, однако капиталовложения высоки, поскольку сложность процесса требует использования материала с самыми благородными металлургическими характеристиками.

Интегрированные схемы нефтепереработки – более тесная интеграция с нефтехимическими активами

Исторически рост нефтеперерабатывающей промышленности был устойчивым и сосредоточен на транспортном топливе, что может объяснить показанный выше профиль традиционных схем нефтепереработки. В настоящее время перерабатывающая промышленность сталкивается с тенденцией снижения спроса на транспортное топливо, за которым следует растущий спрос со стороны нефтехимии, этот факт является основной движущей силой, способствующей смене акцентов в перерабатывающей промышленности.

В настоящее время перерабатывающая промышленность сталкивается с тенденцией снижения спроса на транспортное топливо, за которым следует растущий спрос со стороны нефтехимии, этот факт является основной движущей силой, способствующей смене акцентов в перерабатывающей промышленности.

Растущий рынок нефтехимии побудил некоторых переработчиков искать более тесную интеграцию между нефтеперерабатывающими и нефтехимическими активами, стремясь достичь большего соответствия рыночному спросу, повысить доходы и снизить эксплуатационные расходы. Для достижения этой цели нефтеперерабатывающие заводы внедряют наиболее интегрированные схемы переработки, как показано на Рисунке 5. гибкие технологии нефтепереработки, такие как каталитический риформинг и флюид-каталитический крекинг (ФКК), способные обеспечить производство высококачественных нефтехимических продуктов и транспортного топлива в соответствии с требованиями рынка. Еще одной важной характеристикой интегрированных схем нефтепереработки является сильная синергия между технологиями глубокой переработки, такими как гидрогракинг и установки каталитического крекинга, и перерабатывающими установками, способными производить нефтехимические продукты с высокой добавленной стоимостью, такими как установки парового крекинга и каталитического риформинга.

Более интегрированная конфигурация нефтепереработки позволяет максимально использовать нефтехимические продукты, повышая маржу переработки и обеспечивая более высокую добавленную стоимость переработанной сырой нефти. Еще одним фундаментальным конкурентным преимуществом является операционная гибкость, достигаемая за счет интегрированных конфигураций нефтепереработки, позволяющих перерабатывать уцененную и более дешевую сырую нефть, что еще больше повышает маржу переработки.

Иногда технологии гидрокрекинга и ФКК сталкиваются с технологиями конкурентов в оборудовании для нефтепереработки из-за схожести сырьевых потоков, которые перерабатываются на этих установках. В некоторых схемах нефтепереработки установки мягкого гидрокрекинга могут применяться в качестве этапа предварительной обработки к установкам ФКК, особенно к нижним потокам баррелей с высоким содержанием металлов, которые являются сильным ядом для катализаторов ФКК. повышение производительности установки FCC и увеличение выхода светлых продуктов, таких как нафта, сжиженный нефтяной газ и олефины. На рис. 5 представлен интересный пример синергии между установками FCC и гидрокрекинга.

На рис. 5 представлен интересный пример синергии между установками FCC и гидрокрекинга.

Как показано на Рисунке 5, комплексная схема переработки основана на технологиях глубокой переработки остатков, поскольку гидрокрекинг и флюид-каталитический крекинг (FCC) способны обеспечить производство высококачественных нефтехимических продуктов в соответствии с рыночными тенденциями.

Принимая во внимание большую гибкость технологий глубокого гидрокрекинга, которые способны преобразовывать сырьевой поток, варьирующийся от газойля, до остатка, привлекательной альтернативой для повышения производительности по конверсии нижнего барреля является обработка в установках гидрокрекинга некрекингового остатка в установке FCC с целью улучшения выход производных с высокой добавленной стоимостью в нефтеперерабатывающем оборудовании, в основном средних дистиллятов, таких как дизельное топливо и керосин.

Из-за более высокой рентабельности по сравнению с традиционными конфигурациями нефтепереработки нефтеперерабатывающие заводы и технологические лицензиары посвятили свои усилия разработке технологий, способных увеличить стоимость сырой нефти за счет производства химических веществ с высокой добавленной стоимостью и большой интерес со стороны общества , эти технологии называются технологиями переработки сырой нефти в химикаты (COC), которые дополнительно позволяют повысить рентабельность переработки. Технологии COC обеспечивают лучшее соответствие текущим тенденциям на рынке переработки и сбыта. Компания Honeywell UOP представила концепцию нефтеперерабатывающего завода Zero Fuels, как показано на рис. 6.

Технологии COC обеспечивают лучшее соответствие текущим тенденциям на рынке переработки и сбыта. Компания Honeywell UOP представила концепцию нефтеперерабатывающего завода Zero Fuels, как показано на рис. 6.

Рис. 6. Концепция нефтеперерабатывающего завода с нулевым расходом топлива, разработанная Honeywell UOP

Как показано на Рис. 6, фокус производства смещается в сторону максимальной добавленной стоимости сырой нефти за счет производства нефтехимических промежуточных продуктов с высокой добавленной стоимостью или химикатов общего назначения. к минимальному производству топлива. Крупные игроки, такие как компания Saudi Aramco, вложили большие средства в технологии COC с целью создания еще более интегрированных нефтеперерабатывающих и нефтехимических заводов, что значительно повысило его конкурентоспособность на рынке переработки. Основные лицензиары технологий, такие как Axens, UOP, Chevrons Lummus Global, Shell, ExxonMobil и т. д., использовали ресурсы для разработки технологий, способных обеспечить более тесную интеграцию в сектор переработки и сбыта.

Как упоминалось выше, учитывая текущую тенденцию к сокращению спроса на транспортное топливо на глобальном уровне, возможность получения максимальной добавленной стоимости сырой нефти может стать конкурентным преимуществом для нефтепереработчиков. Из-за больших капиталовложений, необходимых для реализации, которая позволяет обычному нефтеперерабатывающему заводу достичь максимального использования химикатов, эффективность капиталовложений становится также чрезвычайно важным фактором в текущем конкурентном сценарии, а также операционная гибкость, связанная с перерабатываемым сырым нефтяным сланцем.

Несмотря на преимущества, предоставляемые более тесной интеграцией между нефтеперерабатывающими и нефтехимическими активами, важно понимать, что игроки перерабатывающей промышленности сталкиваются с переходным периодом, когда, как показано на рисунке 1, на транспортное топливо приходится большая часть доходов. . В этом бизнес-сценарии необходимо определить стратегию перехода, при которой экономическая устойчивость, достигнутая текущим состоянием (транспортное топливо), необходимо инвестировать для построения будущего (максимальное увеличение нефтехимии). Смотреть только в будущее или только в настоящее может быть соревновательной ошибкой.

Смотреть только в будущее или только в настоящее может быть соревновательной ошибкой.

Стратегия «От сырой нефти к химикатам»

В связи с растущим рынком и более высокой добавленной стоимостью, а также тенденцией к сокращению спроса на транспортное топливо, некоторые нефтеперерабатывающие заводы и разработчики технологий посвятили свои усилия развитию активов по переработке нефти в химию. . Одним из крупных игроков, инвестировавших в эту альтернативу, является компания Saudi Aramco, концепция которой основана на прямом преобразовании сырой нефти в промежуточные продукты нефтехимии, как показано на рисунке 7.9.0003

Рис. 7. Концепция переработки сырой нефти в химикаты компании Saudi Aramco (IHS Markit, 2017 г.) . Переработанная сырая нефть является легкой с низким содержанием остаточного углерода, что является общей характеристикой сырой нефти Ближнего Востока, схема переработки включает процесс глубокой каталитической конверсии, направленный на достижение максимальной конверсии в легкие олефины. В этой конфигурации нефтепереработки нефтехимические установки FCC играют ключевую роль в обеспечении высокой добавленной стоимости перерабатываемой сырой нефти.

В этой конфигурации нефтепереработки нефтехимические установки FCC играют ключевую роль в обеспечении высокой добавленной стоимости перерабатываемой сырой нефти.

Как указано выше, некоторые разработчики технологий посвящают свои усилия разработке товарной нефти для химических нефтеперерабатывающих заводов. На Рисунке 8 представлена концепция схемы переработки сырой нефти в химикаты компании Chevron Lummus.

Рисунок 8. Концепция преобразования сырой нефти в химические вещества, разработанная компанией Chevron Lummus (Chevron Lummus Global Company, 2019 г.) это тенденция на рынке даунстрим. Рисунок 9представляет высокоинтегрированную конфигурацию нефтепереработки, способную перерабатывать сырую нефть в продукты нефтехимии, разработанные компанией UOP.

Рисунок 9 – Интегрированная конфигурация нефтепереработки на основе концепции «от сырой нефти к химикатам» компании UOP.

Как упоминалось выше, такие крупные игроки, как компания Saudi Aramco, вложили значительные средства в технологии COC с целью создания еще более интегрированных нефтеперерабатывающих и нефтехимических заводов, что значительно повысило его конкурентоспособность на рынке переработки. Основные лицензиары технологий, такие как Axens, UOP, Lummus, Shell, ExxonMobil и др., использовали ресурсы для разработки технологий, способных обеспечить более тесную интеграцию в сектор переработки и сбыта с целью позволить нефтеперерабатывающим предприятиям извлекать максимальную добавленную стоимость из переработанной сырой нефти, растущая необходимость в сценарии, когда маржа переработки находится под давлением.

Основные лицензиары технологий, такие как Axens, UOP, Lummus, Shell, ExxonMobil и др., использовали ресурсы для разработки технологий, способных обеспечить более тесную интеграцию в сектор переработки и сбыта с целью позволить нефтеперерабатывающим предприятиям извлекать максимальную добавленную стоимость из переработанной сырой нефти, растущая необходимость в сценарии, когда маржа переработки находится под давлением.

Доступные маршруты от нефти до химикатов

В настоящее время существует три технически доступных маршрута, которые рассматриваются как капиталовложения в комплексы по переработке нефти в химию. На рисунке 10 представлены концепции, основанные на информации компании IHS Markit.

Рисунок 10. Концепции переработки сырой нефти в химикаты (IHS Markit, 2019)

Обычные способы предполагают переработку сырой нефти на традиционном нефтеперерабатывающем заводе с получением нефтехимических промежуточных продуктов, таких как нафта, которая подается на нефтехимический актив, например, на установку парового крекинга. . Маршрут ExxonMobil основан на прямой подаче отборной сырой нефти, обычно легкой и с низким содержанием примесей, на нефтехимические активы, в то время как проект китайского предприятия Hengli Zhejiang Shenghong Henyi предполагает подачу смешанной сырой сланцевой нефти в сырую нефть на PX (Пара- Xylene) комплекс с целью обеспечения внутреннего китайского рынка, предъявляющего повышенный спрос легкой ароматикой (BTX).

. Маршрут ExxonMobil основан на прямой подаче отборной сырой нефти, обычно легкой и с низким содержанием примесей, на нефтехимические активы, в то время как проект китайского предприятия Hengli Zhejiang Shenghong Henyi предполагает подачу смешанной сырой сланцевой нефти в сырую нефть на PX (Пара- Xylene) комплекс с целью обеспечения внутреннего китайского рынка, предъявляющего повышенный спрос легкой ароматикой (BTX).

Как упоминалось выше, концепция Aramco/Sabic основана на использовании высокосложного оборудования для переработки выбранной сырой нефти (легкой) с целью максимизации выхода нефтехимических промежуточных продуктов, в основном легких олефинов.

Несмотря на преимущества, предоставляемые более тесной интеграцией между нефтеперерабатывающими и нефтехимическими активами, важно понимать, что игроки перерабатывающей промышленности сталкиваются с переходным периодом, когда, как показано на Рисунке 1, на транспортное топливо приходится большая часть доходов . В этом бизнес-сценарии необходимо определить стратегию перехода, при которой экономическая устойчивость, достигнутая текущим состоянием (транспортное топливо), необходимо инвестировать для построения будущего (максимальное увеличение нефтехимии). Смотреть только в будущее или только в настоящее может быть соревновательной ошибкой.

В этом бизнес-сценарии необходимо определить стратегию перехода, при которой экономическая устойчивость, достигнутая текущим состоянием (транспортное топливо), необходимо инвестировать для построения будущего (максимальное увеличение нефтехимии). Смотреть только в будущее или только в настоящее может быть соревновательной ошибкой.

Заключение

Синергия процессов нефтепереработки и нефтехимии повышает доступность сырья для нефтехимических добавленная стоимость нефтехимических промежуточных продуктов по сравнению с транспортным топливом. Еще одним преимуществом является снижение рисков избыточного предложения транспортного топлива при текущем сценарии сокращения спроса и ограничения использования ископаемого топлива. Важно учитывать, что интегрированные процессы приводят к более высокой операционной сложности, однако, учитывая текущие и среднесрочные сценарии нефтеперерабатывающей промышленности, более тесная интеграция между процессами нефтепереработки и нефтехимии имеет основополагающее значение для экономической устойчивости отрасли переработки и переработки. Сценарий, с которым столкнулись игроки нефтеперерабатывающей отрасли, требует еще большей конкурентоспособности для обеспечения более высокой добавленной стоимости переработанной сырой нефти, в основном с учетом текущей тенденции снижения спроса на транспортное топливо, за которым следует растущий рынок нефтехимии, требующий более высоких мощностей по переработке. в нефтеперерабатывающем оборудовании с целью обеспечения более высокой доходности деривативов с добавленной стоимостью. В этом сценарии высокоинтегрированные конфигурации переработки, основанные на обновлении остатков и гибких технологиях переработки, могут быть экономически привлекательными.

Сценарий, с которым столкнулись игроки нефтеперерабатывающей отрасли, требует еще большей конкурентоспособности для обеспечения более высокой добавленной стоимости переработанной сырой нефти, в основном с учетом текущей тенденции снижения спроса на транспортное топливо, за которым следует растущий рынок нефтехимии, требующий более высоких мощностей по переработке. в нефтеперерабатывающем оборудовании с целью обеспечения более высокой доходности деривативов с добавленной стоимостью. В этом сценарии высокоинтегрированные конфигурации переработки, основанные на обновлении остатков и гибких технологиях переработки, могут быть экономически привлекательными.

Несмотря на преимущества, важно учитывать высокие капиталовложения в технологии нефтехимии и интегрированной переработки, а время этих инвестиций является стратегическим решением для нефтепереработчиков, стремящихся быть готовыми к будущему рынка переработки, хотя эти риски, нефтехимическая интеграция кажется важной движущей силой будущего рынка переработки сырой нефти, и технологии FCC и парового крекинга могут сыграть важную роль в этом сценарии.

Данное производство становится не рентабельным.

Данное производство становится не рентабельным. 1. На рисунке указаны средние температуры выкипания получаемых продуктов.

1. На рисунке указаны средние температуры выкипания получаемых продуктов.