Содержание

Оборудование для воздушной сепарации

Категория:

Машины и установки для переработки нерудных материалов

Публикация:

Оборудование для воздушной сепарации

Читать далее:

Оборудование для магнитной сепарации

Оборудование для воздушной сепарации

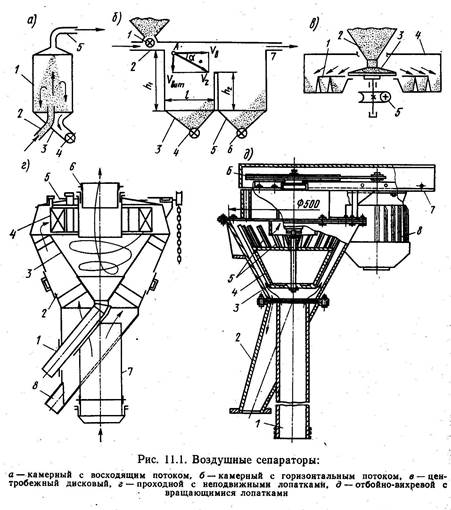

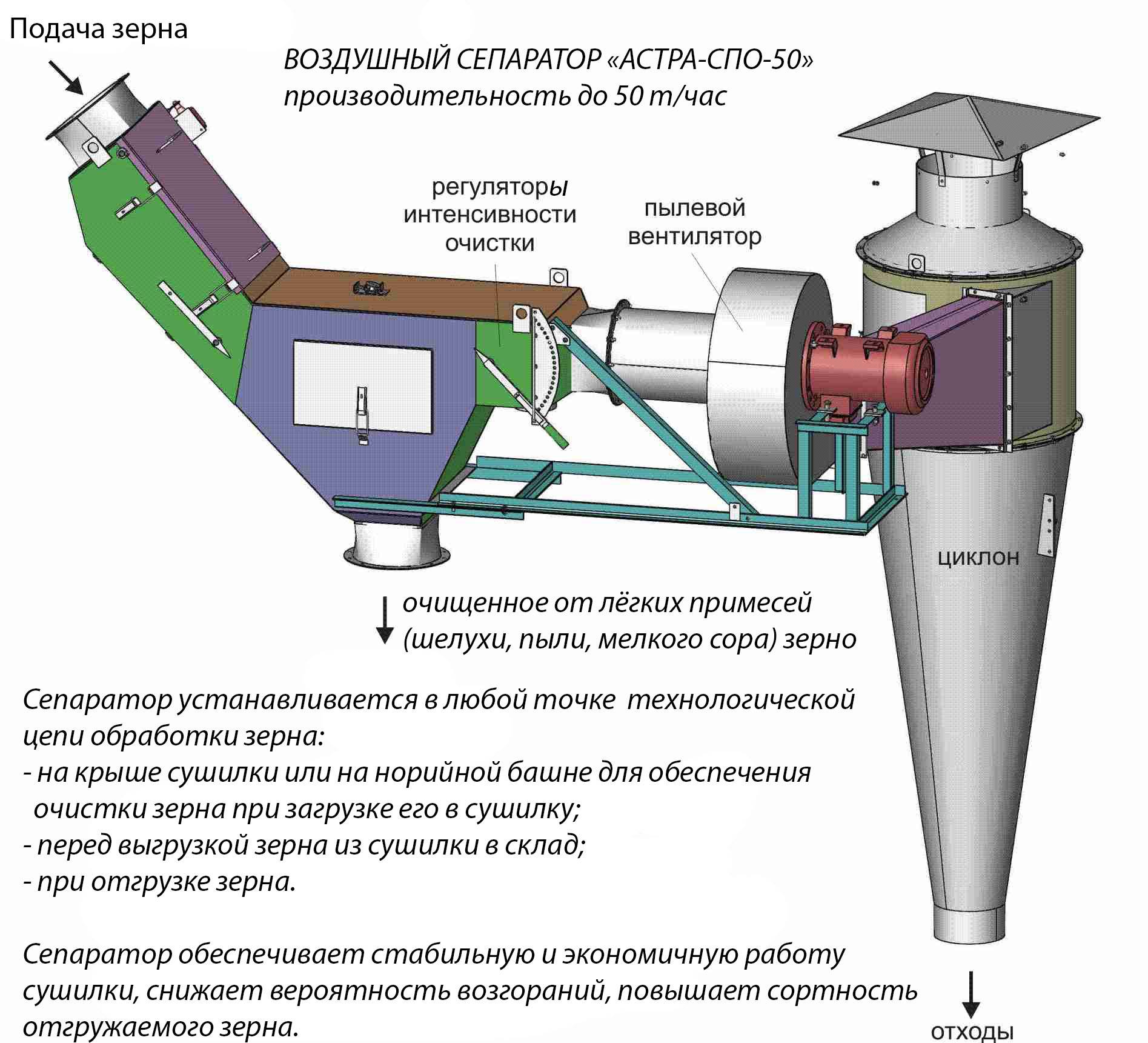

Воздушную сортировку (сепарацию) применяют главным образом для разделения на фракции тонкоразмолотых материалов крупностью менее 80—100 мк, когда использование вибрационных грохотов нецелесообразно вследствие их малой производительности и быстрого износа тонких сит. Воздушная сортировка (сепарация) основана на том, что крупные частицы сортируемого материала, находящиеся в потоке воздуха, под влиянием сил (гравитационных, центробежных, инерции, трения) осаждаются, а мелкие (тонкая фракция) уносятся воздушным потоком.

Воздушная сортировка нашла широкое применение в помольных установках, работающих по замкнутому циклу, при помоле цементного клинкера, гипса, извести, сухой глины и других материалов. Использование в помольных установках горячего воздуха или газа позволяет совместить процессы сушки и помола материалов в одном агрегате. При этом нагретый воздух (газ) выполняет функции транспортирующего и сушильного агента. Применение воздушных сепараторов позволяет повысить производительность размольного агрегата на 25—50% и снизить удельные энергозатраты на 10—20%. При этом выигрыш в производительности и энергозатратах тем больше, чем выше тонкость помола готового продукта.

Использование в помольных установках горячего воздуха или газа позволяет совместить процессы сушки и помола материалов в одном агрегате. При этом нагретый воздух (газ) выполняет функции транспортирующего и сушильного агента. Применение воздушных сепараторов позволяет повысить производительность размольного агрегата на 25—50% и снизить удельные энергозатраты на 10—20%. При этом выигрыш в производительности и энергозатратах тем больше, чем выше тонкость помола готового продукта.

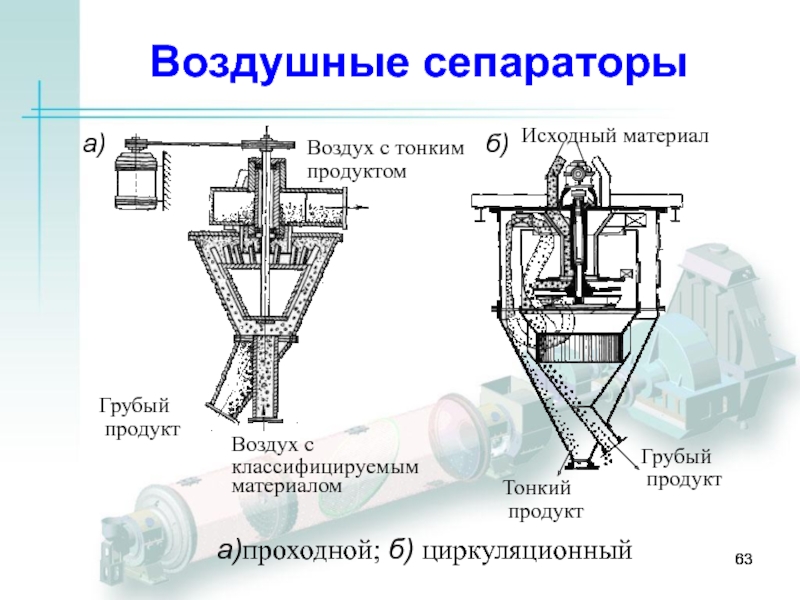

Воздушные сепараторы классифицируют на проходные и циркуляционные.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В проходных сепараторах материал (пылевоздушная смесь) разделяется под влиянием силы тяжести, центробежной,, силы или центробежной силы в сочетании с силой тяжести.

Исходный материал в смеси с воздухом со скоростью 15—20 м/сек поступает из помольного агрегата по патрубку (рис. 1-44) в полость между корпусами. Вследствие резкого увеличения объема пространства, а также трения о стенки корпусов скорость воздушного потока падает и крупные частицы материала выпадают и отводятся по патрубку на домол в мельницу. Более тонкие частицы движутся вверх с меньшей скоростью и проходят между лопатками. Регулируя угол поворота лопаток специальным механизмом, меняют направление и скорость движения потока, тем самым регулируют границу разделения частиц.

Более тонкие частицы движутся вверх с меньшей скоростью и проходят между лопатками. Регулируя угол поворота лопаток специальным механизмом, меняют направление и скорость движения потока, тем самым регулируют границу разделения частиц.

Поступая во внутренний корпус, более крупные частицы вследствие падения скорости и трения о стенки выпадают из потока и по патрубку также направляются на домол.

Воздушный поток с тонкими частицами материала со скоростью 4—6 м/сек через патрубок направляется в аппараты для очистки воздуха от пыли (циклоны, рукавные и электрические фильтры и др.).

Рис. 1-44. Воздушный проходной сепаратор

Проходные сепараторы используют в помольных установках с вентилируемыми мельницами, а также в мельницах небольшой производительности. Эти сепараторы характеризуются повышенным расходом энергии, затрачиваемой на пневматическое транспортирование материала из мельницы в сепаратор. В циркуляционных сепараторах исходный материал обычно подается в сепаратор механическим транспортом (например, элеватором).

Циркуляционные сепараторы в отличие от проходных работают с замкнутой циркуляцией воздуха, и пылевоздушная смесь образуется в самом сепараторе.

По методу разделения частиц эти сепараторы можно условно разделить на две группы.

К первой группе относят аппараты, в которых разделение материала происходит под действием центробежной силы, направленной перпендикулярно или под углом к направлению движения потока. Такие сепараторы называют поперечнопоточными.

Вторую группу образуют противопоточныесепараторы, в которых материал разделяется под действием центробежной силы, направленной навстречу радиальной составляющей движения потока.

Критерии для качественной оценки любого сепаратора следующие:

1) воздушный поток в своем сечении должен иметь одинаковые скорости;

2) силы, действующие на каждую частицу, должны находиться в различной функциональной зависимости от ее размера и иметь противоположное направление;

3) для частиц определенной величины (граничного размера) в зоне разделения необходимо устанавливать динамическое равновесие; частицы других размеров должны выноситься из зоны разделения в различных направлениях: меньшие в одну сторону, большие — в другую;

4) величины действующих сил для частиц любого размера должны регулироваться в широких пределах.

Наиболее полно этим условиям удовлетворяют сепараторы второй группы. Следовательно, принципиальная схема противопоточных сепараторов более совершенна.

Рассмотрим принцип действия противопоточного циркуляционного сепаратора (рис. 1-45). Сепаратор приводится в движение электродвигателем, на валу которого закреплены вентилятор, верхняя крыльчатка, разбрасывающий диск и нижняя крыльчатка. Материал по загрузочным воронкам поступает на вращающийся Диск и под действием центробежной силы веером сбрасывается с него. Происходит первый отбор крупных частиц, которые выпадают вниз или, долетая до стенки, сползают по ней в разгрузочный бункер и по воронке возвращаются на домол. Создаваемый вентилятором воздушный поток увлекает более мелкие частицы в основную зону А разделения, находящуюся внутри корпуса. Благодаря действию вентилятора и нижней крыльчатки в этой зоне возникает воздушный вихрь; на каждую частицу действуют две силы: центробежная, пропорциональная диаметру частицы третьей степени, и сила давления потока, которая пропорциональна диаметру во второй степени. В зависимости от размера частицы будет превалировать одна из этих сил. Мелкие частицы, для которых сила давления потока больше центробежной, выносятся в вентилятор.

В зависимости от размера частицы будет превалировать одна из этих сил. Мелкие частицы, для которых сила давления потока больше центробежной, выносятся в вентилятор.

Крупные частицы и комья мелких частиц преобладающим действием центробежной силы отбрасываются к стенке и, сползая по ней вниз, перемешиваются с крупными частицами, сброшенными с диска. Этот материал попадает в нижнюю зону В сепарации, где происходит дополнительный отдув через жалюзи имеющихся в материале тонких фракций.

Поток воздуха с мелкими частицами направляется вентилятором в зону Д осаждения, ограниченную стенками внутреннего и наружного корпусов. Здесь под действием центробежных сил, возникающих вследствие поворотов потока, частицы поджимаются к стенке наружного корпуса, теряют живую силу, сползают по стенке в конусную часть и через выпускной патрубок поступают на транспортирующие устройства и далее на склад.

Границы разделения частиц регулируются углом наклона лопастей верхней крыльчатки или изменением их количества.

Процесс движения частиц в двухфазном потоке весьма сложен и мало изучен. Строгой методики расчета воздушных сепараторов различных типов не имеется.

К. п. д. и эффективность сепараторов зависят от вида обрабатываемого материала, его влажности, формы частиц и их размеров, конструкции сепаратора, требуемой дисперсности готового продукта и т. д. Анализ работы воздушных сепараторов в промышленных условиях показывает, что к. п. д. их в среднем равен 65% при частных значениях, лежащих в пределах 45—80%.

Рис. 1-45. Воздушный циркуляционный сепаратор

В последнее время в цементной промышленности успешно внедряются электростатические сепараторы конструкции ВНИИЦеммаша, в которых для разделения частиц по крупности используют электрическое поле коронного разряда. Эти сепараторы имеют ряд существенных преимуществ перед воздушными циркуляционными как по удельным расходам энергии и металлоемкости, так и по точности разделения материала.

Воздушная сепарация — определение термина

разделение металлического порошка по крупности частиц посредством воздушного потока управляемой скорости; приложение принципа воздушной сепарации.

Научные статьи на тему «Воздушная сепарация»

В состав установки комплексной подготовки газа входят: блок сепарации (предварительной очистки), дожимные…

температуру компримированного газа, при выходе из дожимной компрессорной станции устанавливаются аппараты воздушного…

Низкотемпературная сепарация или абсорбция.

Масляная абсорбция….

Охлажденный газ отправляется на вторую ступень сепарации, где от него отделяются конденсат и происходит…

Блок адсорбционной осушки состоит из печи, компрессора, аппарата воздушного охлаждения, трубной обвязки

Статья от экспертов

Построена адекватная математическая модель процесса функционирования воздушно-решётной зерноочистительной машины с многоярусными решётными модулями.

Creative Commons

Научный журнал

Она включает в себя этапы:

сепарации и дезинтеграции;

экстракции и хроматографии;

центрифугирование. ..

..

Сепарация является первичным этапом на пути гомогенизации целевого продукта….

Иногда перед сепарацией необходимо проводить изменение рН, нагреть среду, добавить белки коагулянты….

Сепарацию проводят методами:

фильтрования;

центрифугирования,

флотации….

В рамках данного метода применяются: обезвоживание; воздушная сушка при различных температурах; сушка

Статья от экспертов

Для решения задач интенсификации процесса сепарации семян подсолнечника в воздушно-решетной зерноочистительной машине МВУ-1500 проведен его многомерный анализ. Основные показатели процесса сепарации вороха семян определены в зависимости от подачи его на решета яруса решет полнота просеивания j-ых компонентов, содержание в проходе решета j-ых компонентов, полнота схода и содержание в сходе их с яруса решет. Приняв гипотезу о возможном повышении эффективности процесса сепарации в воздушно-решетной зерноочистительной машине, были проанализированы закономерности ввода компонентов вороха семян в пневматический канал с целью его оптимизации. Для более полной оценки показателей рассматриваемого процесса оценены основные закономерности перемещения различных компонентов по решету яруса решет, учитывая, что в современных конструкциях воздушно-решетных зерноочистительных машин подача семян в пневматический канал производится с решет. Для условий ширины решет равных единице, плотности j-ых комп…

Для более полной оценки показателей рассматриваемого процесса оценены основные закономерности перемещения различных компонентов по решету яруса решет, учитывая, что в современных конструкциях воздушно-решетных зерноочистительных машин подача семян в пневматический канал производится с решет. Для условий ширины решет равных единице, плотности j-ых комп…

Creative Commons

Научный журнал

Повышай знания с онлайн-тренажером от Автор24!

- Напиши термин

- Выбери определение из предложенных или загрузи свое

- Тренажер от Автор24 поможет тебе выучить термины с помощью удобных и приятных

карточек

Разделение воздуха | Линде США Инжиниринг

Для просмотра видео необходимо дать согласие на использование файлов cookie YouTube.

Для этого нажмите здесь, чтобы открыть Центр настроек конфиденциальности и включить файлы cookie социальных сетей.

Являясь пионером в области разделения воздуха, компания Linde обладает более чем вековым опытом и остается в авангарде международного машиностроения. На самом деле, мы построили более 3000 воздухоразделительных установок (ВРУ) по всему миру, в том числе одни из самых больших и сложных многолинейных установок в мире.

На самом деле, мы построили более 3000 воздухоразделительных установок (ВРУ) по всему миру, в том числе одни из самых больших и сложных многолинейных установок в мире.

Модульные и индивидуальные конструкции поддерживают весь спектр производительности и степени чистоты, от нескольких сотен до 5500 т/сутки, и поддерживают все, от потоков с низкой степенью чистоты до приложений со сверхвысокой степенью чистоты.

Выигрышная комбинация

Наше лидерство основано на сочетании инновационных технологических процессов, самых современных компонентов и комплексных инженерных услуг от проектирования до эксплуатации.

Наши установки используют процесс низкотемпературной ректификации для производства кислорода, азота, аргона и редких газов, таких как криптон, ксенон, гелий и неон, в газообразной или жидкой форме.

Особенности наших воздухоразделительных установок

- Подтвержденный опыт реализации, охватывающий полный технологический, инженерный, закупочный и строительный циклы

- Соответствует самым высоким стандартам качества, охраны здоровья, безопасности и защиты окружающей среды

- Оптимизированные конструкции, отражающие наш обширный опыт проектирования и эксплуатации ASU

- Передовые технологии и проверенная конструкция для надежной работы и низких затрат в течение жизненного цикла

- Немецкое инженерное мастерство со всеми ключевыми криогенными компонентами собственного производства

- Услуги в течение всего жизненного цикла предприятия

Сотрудничество для восстановления рекордов

Азот от Linde увеличивает добычу масла в Cantarell

Объединяемся ради успеха

Реализация рекордного шедевра нефтехимического машиностроения

Кислород для мега заводов GTL и CTL

Передовые решения для нескольких поездов

Технология разделения воздуха | netl.

doe.gov

doe.gov

Технология разделения воздуха фокусируется на определении новых концепций и технологий производства кислорода для использования в системах газификации. Газификация с кислородным дутьем значительно способствует эффективному улавливанию углерода, что позволяет обезуглероживать энергетические системы, и большинство энергетических систем, основанных на газификации, по своей природе работают более эффективно, если окислителем является кислород, а не воздух. Однако системы газификации традиционно основывались на обычном криогенном разделении воздуха, которое является дорогостоящим как с точки зрения капитальных затрат, так и с точки зрения эксплуатационных расходов, и которое требует относительно больших масштабов. Соответственно, разрабатываемые технологии нацелены на низкую стоимость, высокий уровень операционной эффективности и возможности модульного масштабирования. Области исследований технологии разделения воздуха в настоящее время включают:

- Усовершенствованные мембраны

- Керамические мембраны (ионный транспорт)

- Инновационные концепции

- Исследования NETL на месте (носители кислорода/сорбенты)

Философия

Историческим контекстом для развития в этой области было производство кислорода для крупных электростанций комбинированного цикла с интегрированной газификацией (например, путем масштабирования технологии ионно-транспортной мембраны на основе высокотемпературной керамической мембраны). Это перешло к инновационным технологиям, которые можно использовать совместно с модульными системами на основе газификации. NETL по-прежнему интересуется потенциалом развития инновационной технологии разделения воздуха, включая новые составы/конфигурации мембран, обеспечивающие более высокую эффективность, выгодные условия эксплуатации или снижение затрат, использование твердых носителей кислорода в петлевой конфигурации для обеспечения производства кислорода на месте в газификаторах, а также инновационные концепции, включая сжижение воздуха на основе магнитного поля.

Это перешло к инновационным технологиям, которые можно использовать совместно с модульными системами на основе газификации. NETL по-прежнему интересуется потенциалом развития инновационной технологии разделения воздуха, включая новые составы/конфигурации мембран, обеспечивающие более высокую эффективность, выгодные условия эксплуатации или снижение затрат, использование твердых носителей кислорода в петлевой конфигурации для обеспечения производства кислорода на месте в газификаторах, а также инновационные концепции, включая сжижение воздуха на основе магнитного поля.

Стратегия

Программа систем газификации планирует продолжить разработку технологий разделения воздуха, которые будут использоваться в передовых энергетических системах, что позволит добиться существенного прогресса в обеспечении конкурентоспособных по стоимости процессов на основе газификации с чистым нулевым или чистым отрицательным выбросом углерода. В соответствии с общей стратегией Программы технологическое развитие систем разделения воздуха будет иметь размеры, подходящие для интеграции в модульные системы газификации. Программа продолжает неограничительную стратегию содействия технологическому прогрессу в любой из областей технологии разделения воздуха, от криогенных до инновационных концепций, если существует потенциал для снижения затрат и повышения производительности.

Программа продолжает неограничительную стратегию содействия технологическому прогрессу в любой из областей технологии разделения воздуха, от криогенных до инновационных концепций, если существует потенциал для снижения затрат и повышения производительности.

Проекты

Усовершенствованные мембраны

- Высокоселективное и высокопроизводительное углеродное молекулярное сито Модульная воздухоразделительная установка на основе мембраны из полых волокон для производства высокочистого кислорода 2

- Расширенное отделение кислорода от воздуха с использованием новых мембран со смешанной матрицей

Керамические мембраны

При достаточно повышенных температурах некоторые составы керамических мембран проницаемы только для ионов кислорода и поэтому являются 100% селективными. Примеры включают OTM (мембраны для переноса кислорода) и ITM (мембраны для переноса ионов), которые претерпели значительные разработки (в частности, Praxair и Air Products). При температуре 1450-1650°F кислород поступающего воздуха адсорбируется на мембране и диссоциирует с образованием ионов кислорода путем переноса электронов. Анионы кислорода входят и мигрируют через керамическую решетку в противотоке с электронами и направляются к стороне пермеата за счет перепада парциального давления кислорода, который может быть установлен по-разному путем повышения давления подаваемого воздуха, создания вакуума на стороне пермеата или газа, охватывая сторону пермеата. Системы с керамическими мембранами дают возможность интегрированной работы с турбинами, а их работа при повышенных температурах повышает эффективность/снижает потери паразитной энергии по сравнению с обычными криогенными системами производства кислорода. Системный анализ различных процессов, основанных на газификации, показал значительные преимущества по стоимости и эффективности по сравнению с традиционной криогенной технологией; однако технические проблемы со сроком службы мембраны, долговечностью компонентов системы и выходом продукции по-прежнему остаются проблематичными.

При температуре 1450-1650°F кислород поступающего воздуха адсорбируется на мембране и диссоциирует с образованием ионов кислорода путем переноса электронов. Анионы кислорода входят и мигрируют через керамическую решетку в противотоке с электронами и направляются к стороне пермеата за счет перепада парциального давления кислорода, который может быть установлен по-разному путем повышения давления подаваемого воздуха, создания вакуума на стороне пермеата или газа, охватывая сторону пермеата. Системы с керамическими мембранами дают возможность интегрированной работы с турбинами, а их работа при повышенных температурах повышает эффективность/снижает потери паразитной энергии по сравнению с обычными криогенными системами производства кислорода. Системный анализ различных процессов, основанных на газификации, показал значительные преимущества по стоимости и эффективности по сравнению с традиционной криогенной технологией; однако технические проблемы со сроком службы мембраны, долговечностью компонентов системы и выходом продукции по-прежнему остаются проблематичными. Такие подходы, как идентификация различных материалов, включая керамические материалы с двойной или смешанной матрицей, которые могут работать при более умеренных температурах (1100-1300°F) с подходящим флюсом, а также конфигурации мембран и инженерные решения для повышения долговечности и эксплуатационной надежности модулей разделения воздуха, а также применение к меньшим модульным системам, имеют перспективу развития.

Такие подходы, как идентификация различных материалов, включая керамические материалы с двойной или смешанной матрицей, которые могут работать при более умеренных температурах (1100-1300°F) с подходящим флюсом, а также конфигурации мембран и инженерные решения для повышения долговечности и эксплуатационной надежности модулей разделения воздуха, а также применение к меньшим модульным системам, имеют перспективу развития.

- Разделение кислорода под давлением

- Модуляризация керамической мембранной технологии с полыми волокнами для разделения воздуха

Инновационные концепции

В портфолио есть интересный проект по применению магнитокалорического эффекта для охлаждения/сжижения воздуха. В этом подходе используются твердотельные хладагенты, включающие минимальное сжатие газа и охлаждение без расширения (экономия капитальных и эксплуатационных затрат на турбомашины).

- Магнитокалорическая криогенная система для высокоэффективного разделения воздуха

Исследования NETL на месте — разделение воздуха:

NETL занимается разработкой материалов-носителей кислорода для возможного использования как в автономных модулях производства кислорода, так и в производстве кислорода на месте в реакторах для производства кислорода. Эти материалы-носители обладают настраиваемыми свойствами доставки кислорода, чтобы реагировать на различные возможности и виды топлива. Исследования предоставляют информацию о связи между составом и характеристиками носителя с акцентом на использование этих материалов в модульных реакторных системах.

Эти материалы-носители обладают настраиваемыми свойствами доставки кислорода, чтобы реагировать на различные возможности и виды топлива. Исследования предоставляют информацию о связи между составом и характеристиками носителя с акцентом на использование этих материалов в модульных реакторных системах.

- Интеграция кислорода для Net-Zero Carbon — в рамках этой работы разрабатываются и тестируются материалы-носители кислорода типа перовскита. Этот класс материалов стабилен в работе и может быстро и обратимо накапливать и выделять большое количество кислорода. Составы NETL превосходят лучшие в этой области.

- Разработка процесса для зрелой технологии на основе сорбента кислорода — эта задача включает разработку вычислительной модели, которая фиксирует потенциал накопления и выделения кислорода для материалов-носителей кислорода, разработанных NETL, и развертывание модели для моделирования пилотного реактора разделения кислорода с перовскитным сорбентом с неподвижным слоем, включая режимы улавливания и регенерации с управлением температурой системы.