Содержание

Ремонт валов и осей

Ремонт валов и осей

Валы и оси изготавливают из углеродистых и легированных сталей. Большинство валов и осей подвергается улучшению, т. е. закалке с высоким отпуском, поверхностной закалке рабочих поверхностей.

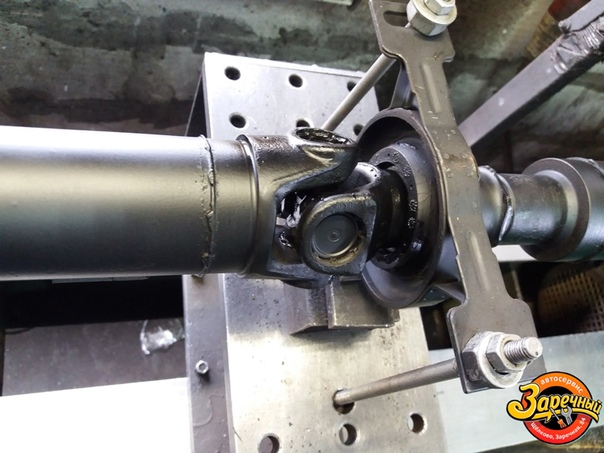

Валы и оси имеют гладкие цилиндрические или конические поверхности (шейки), шлицы, шпоночные пазы, бурты, лыски и резьбовые поверхности.

В процессе эксплуатации машин и механизмов на этих поверхностях могут появляться различные дефекты: изгиб и скручивание, износ и смятие опорных и посадочных шеек и буртов; износ шпоночных пазов и шлицев; износ и повреждение резьбы и центровых отверстий; трещины и поломки в различных местах.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При ремонте валов и осей вначале выполняют сварочные и слесарные работы, так как при их осуществлении возможны деформации детали и могут быть повреждены чисто обработанные поверхности. После сварочных и наплавочных работ валы и оси подвергают правке и предварительной механической обработке. Чистовая обработка рабочих поверхностей вала должна производиться в последнюю очередь.

После сварочных и наплавочных работ валы и оси подвергают правке и предварительной механической обработке. Чистовая обработка рабочих поверхностей вала должна производиться в последнюю очередь.

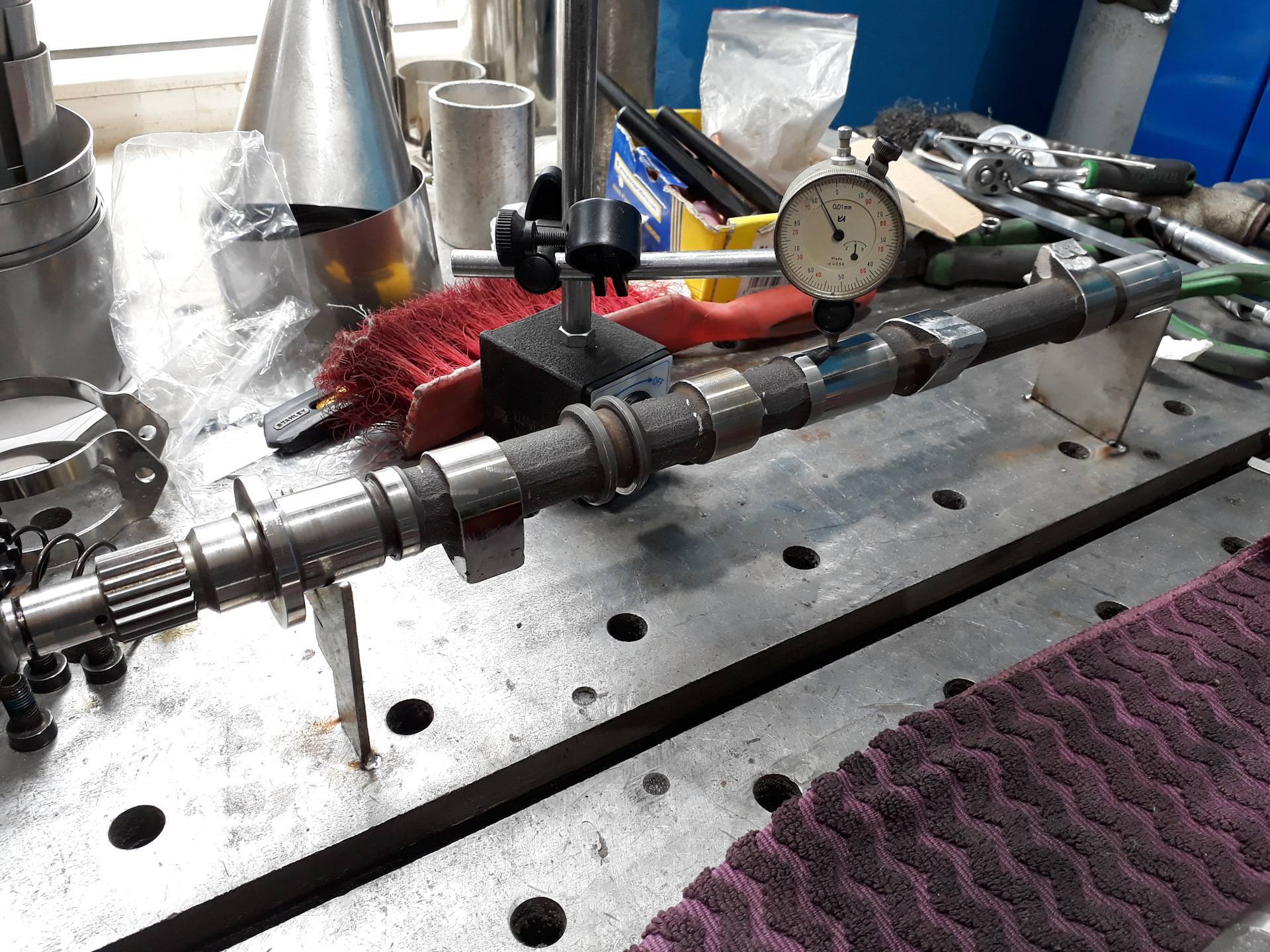

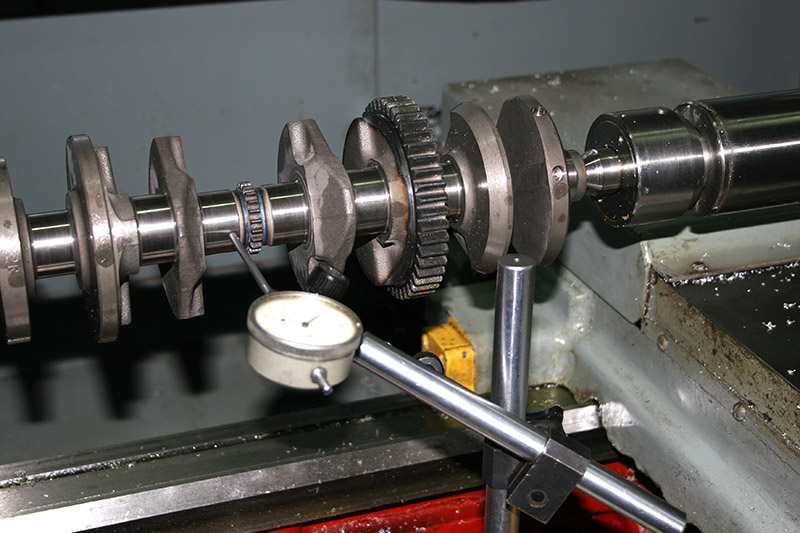

Ремонт изогнутых валов и осей. Незначительные прогибы валов (менее 0,5 мм) устраняют проточкой или шлифованием. Валы диаметром до 50 мм, прогиб которых не превышает 0,01 длины вала, правят в холодном состоянии с помощью пресса или винтовыми скобами. В выпрямленном без нагрева валу с течением времени частично восстанавливается стрела прогиба.

Для обеспечения неизменяемости формы вала и снятия внутренних напряжений после правки производят термическую обработку, состоящую в выдержке вала при температуре 400—500 °С в течение 0,5—1 ч.

Значительные прогибы валов устраняют горячей правкой под прессом, для чего место изгиба вала нагревают до 600 °С в горне или пламенем газовой горелки. После правки необходимо повторно проверить вал на биение и, если изгиб полностью не устранен, повторить операцию правки.

Ремонт посадочных мест под подшипники и другие детали производят различными способами. Незначительные повреждения трущихся поверхностей в виде износов устраняют доводкой специальными пастами или шлифованием.

При больших износах, а также при наличии конусности и овальности восстанавление посадочных мест производят обработкой под ремонтный размер, а при отсутствии такой возможности—наплавкой, металлизацией или гальваническим способом.

Наиболее простым способом восстановления является обработка посадочных мест под ремонтный размер. Однако ремонтные размеры установлены на ограниченное число деталей машин. Поэтому часто обработку ведут под наибольший возможный размер, а сопряженные с валом подшипники скольжения изготовляют заново.

При износах более 2 мм восстановление валов и осей дорожных машин производят наплавкой.

Наращивание шеек валов хромированием, осталиванием и металлизацией при ремонте дорожных машин применяют на специализированных ремонтных предприятиях, так как это связано с применением специального оборудования. После наращивания одним из указанных способов посадочные места протачивают, шлифуют, а для получения особо чистых и гладких поверхностей полируют.

После наращивания одним из указанных способов посадочные места протачивают, шлифуют, а для получения особо чистых и гладких поверхностей полируют.

Ремонт шпоночных пазов и шлицев. Неисправности шпоночных пазов и шлицев могут проявляться в виде износа и смятия их поверхностей, выкрашивания металла на рабочих поверхностях.

При ремонте изношенных шпоночных соединений поврежденную шпонку заменяют новой нормального или увеличенного размера. В связи с этим ремонт шпоночных пазов на валу рекомендуется производить: расширением изношенного шпоночного паза (на 10— 15%) под шпонку увеличенного размера; фрезерованием шпоночного паза под шпонку нормального размера в другом месте, смещенном на 90 или 120° к поврежденному пазу; наплавкой стенок изношенных пазов с последующим фрезерованием их под нормальный размер.

Изношенные шлицы вала можно рекомендовать восстанавливать: раздачей шлицев; наплавкой изношенных боковых поверхностей шлицевых выступов; сплошной наплавкой шлицевых впадин и поверхностей выступов.

Независимо от способа ремонта окончательный размер шлицев получают механической обработкой под номинальный или увеличенный размер, позволяющий компенсировать износ шлицев в сопрягаемом отверстии.

При ремонте шлицев раздачей их отжигают, после чего раздают с помощью ролика, изготовленного из стали У6 или У7. В результате этого ширина шлицев увеличивается на 0,5—1 мм. В зависимости от величины износа раздачу шлицев производят по краю изношенной поверхности или по обоим краям выступа. Пазы, получившиеся на шлицах, заплавляют электросваркой и зачищают, а сами шлицы подгоняют по сопряженной детали механической обработкой.

Наплавку целесообразно производить электродами ЦН-250 или ЦН-300, обеспечивающими высокую износостойкость шлицев без последующей термической обработки. После наплавки вал протачивают до заданного размера, подрезают наплывы с торца и снимают фаску. Обрабатывают шлицы на зубофрезерных станках червячными фрезами или на горизонтально-фрезерных станках дисковыми или фасонными фрезами.

В небольших ремонтных мастерских шлицы обрабатывают на токарных станках с помощью специального зуборезно-шлиценарез-ного приспособления.

Ремонт резьбы на поверхности валов. Незначительно поврежденные резьбы исправляют на токарном станке или слесарной обработкой. Резьбу, потерявшую свой профиль вследствие износа или срыва, восстанавливают наплавкой. При этом старую резьбу удаляют проточкой на токарном станке, после чего полученную поверхность наплавляют, обтачивают и вновь нарезают резьбу требуемого размера.

Таблица 10

Если позволяет конструкция детали, изношенную резьбу удаляют и нарезают резьбу ремонтного размера. В отдельных случаях ту часть детали, которая имеет дефектную резьбу, удаляют, а на ее место ставят ввертыш, который затем приваривают к детали.

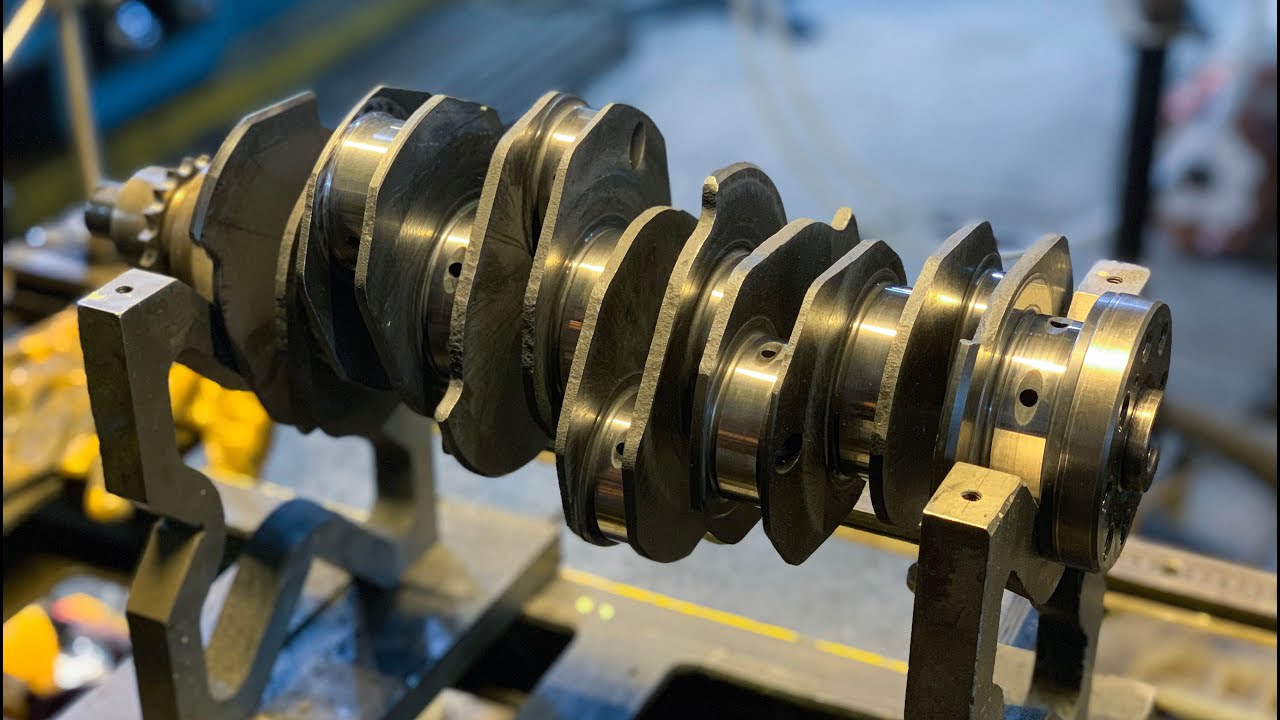

Рассмотрим в качестве примера групповой технологический процесс ремонта коленчатых валов двигателей различных марок (вариант одного маршрута). Коленчатые валы по размерам отнесены к группе крупных деталей, и в этот вариант маршрута входит следующее сочетание дефектов: прогиб, износы коренных и шатунных шеек (допускающие обработку под ремонтные размеры), износ шпоночных пазов и срыв резьбы в отверстиях.

Групповой технологический процесс ремонта валов для этого маршрута будет состоять из операций, указанных в табл. 10.

|

Ремонт валов и подшипников Категория: Ремонт оборудования предприятий молочной промышленности Ремонт валов и подшипников Ремонт валов. Валы изнашиваются вследствие перегрузок, естественного трения, отсутствия или низкого качества смазки, а также попадания на поверхности трения абразивных материалов. Характерными видами износа и повреждений являются изгиб вала, износ шеек, шпоночной канавки, повреждение (смятие) резьбы и центровых отверстий. В отдельных случаях могут образоваться трещины и произойти поломка вала. При выборе способа ремонта предварительно определяют характер и степень износа вала путем осмотра и замеров (микрометром или индикатором часового типа). Правку валов можно производить при помощи специальных приспособлений, используя токарный станок. При этом вал зажимают в центрах, а под изогнутую его часть устанавливают подставку, регулируемую по высоте (домкрат), и с помощью оправки ударами молотка устраняют изгиб. Иногда на шейках коленчатых валов под действием знакопеременных нагрузок в результате усталости металла образуются волосяные трещины, которые могут привести к внезапной поломке вала. Для обнаружения таких трещин вал нагревают в минеральном масле до 70—75 °С, выдерживают при этой температуре 30— 40 мин и охлаждают. После охлаждения на шейку наносят тонкий слой мела и снова нагревают до 100 °С. При этом трещины будут заметны по коричневым контурам. Изношенные шпоночные канавки фрезеруют или простругивают на больший размер, если износ не превышает 10% первоначального размера. При большем износе канавку заваривают и протачивают, а новую канавку фрезеруют в новом, диаметрально-противополож ном месте. В отдельных случаях валы восстанавливают наплавкой специальными электродами. В ремонтно-механических мастерских молочных заводов по чертежам заводских инструкций или образцу изготовляют валы для цепных транспортеров, насосов типа К, горизонтальные валы сепараторов и т. д. Ремонт подшипников. При ремонте подшипников скольжения со значительным износом заменяют втулки в неразъемных подшипниках или перезаливают вкладыши в разъемных подшипниках с последующей их механической обработкой и подгонкой по валу. При запрессовке втулки ее внутренний диаметр уменьшается, поэтому втулку развертывают или подвергают шабрению. Для предотвращения проворачивания в корпусе подшипника при работе с большими нагрузками втулки стопорят винтами, штифтами. Разъемные подшипники при незначительном износе вкладышей ремонтируют перетяжкой, т. е. удаляют тонкие (0,05—2 мм) пластинки, устанавливаемые между корпусом и крышкой подшипника. После изъятия последней пластинки (прокладки) вкладыши перезаливают с припуском 0,5—1,0 мм на расточку и 0,05 мм на шабрение. Рис. 1. Удаление регулировочных прокладок между вкладышами в подшипнике скольжения. Закончив расточку, производят шабрение вкладышей. Для этого шейку вала окрашивают, укладывают вал на нижние вкладыши, накладывают верхние вкладыши и стягивают их болтами с корпусом. Вал проворачивают несколько раз, подшипники разбирают и пришабривают каждый вкладыш, начиная с нижних. Величину полученного после шабрения масляного зазора можно определить по толщине сплюснутых тонких свинцовых проволочек или пластинок, устанавливаемых между шейкой и вкладышами. Толщину пластинок замеряют микрометром после разборки подшипника. Масляные канавки обрабатывают на станках точением, фрезерованием или прорубают вручную крейцмейселем. Ширина канавок при внутреннем диаметре D вкладыша до 60 мм берется 5—6 мм, глубина—1,5 мм; при больших диаметрах ширину канавки принимают равной 0,1 D, а глубину—0,025 D. Во избежание утечки масла длину канавок не доводят до торцов вкладышей на 0,1 их длины. Для создания лучших условий смазки шейки вала сглаживают и округляют края смазочных канавок на поверхности вкладышей. Точки подвода смазки следует располагать в менее нагруженных зонах масляного слоя. Например, при вращении вала по часовой стрелке — в верхней части или в точке, отстоящей от нее по ходу вращения на 90°. При сборке разъемных подшипников после ремонта необходимо обеспечить натяг до 0,05 мм, что достигается установкой между корпусом и крышкой прокладок. С целью экономии цветных металлов при ремонте подшипников начали применять би- (из стали и бронзы) и триметаллические втулки и вкладыши (из стали, металло-керамического подслоя и слоя баббита). Подшипники качения на предприятиях молочной промышленности обычно не ремонтируют, а заменяют новыми. Демонтаж (выпрессовку) изношенных подшипников лучше всего производить при помощи двух-, трех-лапных или универсальных съемников. При отсутствии съемника подшипник выпрессовывают легкими равномерными ударами молотка через медную или деревянную прокладку. Изношенные подшипники, годные для восстановления, необходимо собирать и сдавать на заводы для реставрации. Напрессовку на вал нового подшипника производят в холодном или горячем состоянии. В последнем случае подшипник нагревают в масле при температуре до 100 °С (например, в сепараторах). Устанавливать новый подшипник следует только того класса точности, который указан в инструкции завода-изготовителя оборудования. Устанавливают подшипник, предварительно промыв в бензине, под прессом или ударами молотка по оправке из дерева или мягкого металла (меди, алюминия). Во избежание перекоса колец и разрушения подшипника не допускается ударять молотком по кольцу. Рис. 2. Приемы ремонта подшипников качения: В корпус подшипники запрессовывают под прессом или ударами по оправке. Реклама:Читать далее:Pemoнт деталей цилиндро-поршневой группы

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Ремонт пневматического вала — Convertech

Ремонт пневматического вала — Convertech

Ремонт воздушного вала

Нужен ремонт? Посмотрите наши видеоролики по ремонту пневматического вала, чтобы получить пошаговые инструкции по ремонту и замене. Вы также можете оставить или отправить свою часть для бесплатной оценки. Мы предоставим цитату после того, как устройство будет оценено, и мы не продолжим, пока цитата не будет одобрена.

Вы также можете оставить или отправить свою часть для бесплатной оценки. Мы предоставим цитату после того, как устройство будет оценено, и мы не продолжим, пока цитата не будет одобрена.

Пожалуйста, напишите в Convertech по телефону 353 Richard Mine Road Wharton, NJ 07885 Attn: Repairs.

По любым вопросам обращайтесь в наш главный офис по телефону 973-328-1850.

Непрерывный ремонт вала с проушинами

Чтобы снять камеру:

- Прежде чем начать, сбросьте давление воздуха с вала.

- Снимите торцевые крышки, ослабив винты, крепящие их к концам вала.

- Выбейте уплотнительные колпачки с обеих сторон и снимите прокладки.

- Обязательно снимите прокладки с обоих концов

- Снимите выступы, сдвинув их.

- Снимите баллоны, выдвинув их из канала выступа.

- Повторите этот шаг для каждой проушины на валу.

Для замены баллона:

- Вставьте первую заглушку в один конец баллона и вставьте баллон в канал

- Вставьте первую прокладку.

- Обрежьте баллон так, чтобы он находился на одном уровне с концом вала

- Вставьте вторую заглушку и протяните баллон в канал

- Вставьте выступ и прокладки обратно в вал.

Специальные инструменты не требуются: валы и патроны Convertech не соответствуют отраслевым стандартам благодаря простоте ремонта. Это все, что вам понадобится:

- молоток

- шлицевая отвертка

- шестигранные ключи

- Клещи для стопорных колец

- нож

- пробойник

- силиконовый спрей

- НЕТ специального обвязочного инструмента

НЕТ гидравлических прессов

НЕТ сложного ремонта кнопок

Простые в использовании баллонные картриджи

Зачем тратить время на длительный ремонт и дорогостоящие простои? Разрабатывая наши разжимные валы и патроны с учетом потребностей наших клиентов, мы создали линейку продуктов, простых в использовании и ремонте.

Ремонт листового вала

Замена баллона с кольцевым уплотнением листового типа

Замена баллона на держателе стержня с кольцевым уплотнением пластинчатого типа:

1. Прежде чем начать, сбросьте давление воздуха с вала.

2. Снимите все винты и стопорные кольца, чтобы снять торцевую крышку.

3. Снимите шпонку с вала, чтобы снять компрессионное кольцо.

4. Сдвиньте створки с вала, чтобы открыть камеру.

5. Осторожно снимите уплотнительное кольцо с обоих концов.

6. Сдвиньте или отрежьте камеру от вала.

7. Смажьте новый баллон и наденьте его на вал.

8. Замените металлическое компрессионное кольцо и уплотнительное кольцо на обоих концах.

9. Обрежьте баллон, следя за тем, чтобы края оставались как можно более прямыми.

10. Наконец, установите на место створки и торцевые крышки, чтобы завершить ремонт.

Замена формованного баллона в форме листа

- Прежде чем начать, сбросьте давление воздуха с вала.

- Снимите все винты и стопорные кольца, чтобы снять торцевую крышку.

- Снимите уплотнительные кольца с комплекта лепестков.

- Сдвиньте листья с вала, чтобы открыть камеру.

- Снимите шпонку с вала, чтобы снять компрессионное кольцо.

- Сдвиньте или отрежьте камеру от вала.

- Смажьте новый баллон и наденьте его на вал, убедившись, что он совмещен с концами вала.

- Замените створки и торцевые крышки, чтобы завершить ремонт.

Ремонт вала дифференциала

Блокировка вала дифференциала с воздушным замком Совет №1 по сборке — Снятие блокировки вала

- Прежде чем начать, сбросьте давление воздуха с вала.

- Ослабьте винты и снимите торцевую крышку.

- С помощью изоленты плотно обмотайте вал, чтобы предотвратить выпадение внутренних кулачков и кнопок.

- Снимите фиксаторы рулона с вала.

- Вы также можете использовать этот метод для замены уплотнительных колец фиксатора ролика.

Блокировка воздушного вала Блокировка вала дифференциала Совет № 2 – Разборка вала

- Прежде чем начать, сбросьте давление воздуха с вала.

- Начните с вертикальной установки вала, чтобы предотвратить выпадение штифтов из вала.

- Ослабьте и снимите торцевые крышки, а также ослабьте винты на конце вала.

- Осторожно снимите узел мочевого пузыря.

- Вы также можете снять фиксаторы рулона с вала.

- Для ремонта баллона см. наше видео по ремонту вала малого диаметра.

- Для повторной сборки очень осторожно вставьте узел мочевого пузыря обратно в вал.

- Совместите камеру с направляющим отверстием и соберите.

Ремонт вала малого диаметра

Замена баллона малого диаметра

- Прежде чем начать, сбросьте давление воздуха с шахты.

- Отметьте ориентацию отверстия под штифт для справки.

- Осторожно снимите штифт и вытащите шток.

- Сдвиньте или отрежьте камеру от вала.

- Смажьте и наденьте новую камеру на вал.

- Закрепите вал в тисках с мягкой подкладкой.

- Чтобы закрепить новую камеру на месте, осторожно оберните оба конца новой камеры и надежно завяжите.

- Обрежьте лишнюю струну и лишний материал камеры.

- Вставьте шток обратно в вал и замените штифт.

Ремонт вала с проушиной

youtube.com/embed/pFCE5y3wNdE?rel=0″>

Снятие баллона вала проушины

Чтобы снять баллон:

- Прежде чем начать, накачайте воздуховод, чтобы вытолкнуть проушины.

- Найдите маленькое отверстие в середине каждого выступа. Вставьте открытую канцелярскую скрепку в отверстие, чтобы выступы не упали в вал при снятии камеры.

- Сбросьте давление воздуха с вала, чтобы предотвратить выдувание шейки.

- Снимите винты с цапфой и выдвиньте цапфу.

- Выдвиньте узел мочевого пузыря.

- Выкрутите винты из торцевых заглушек и снимите торцевые заглушки.

- Снимите металлическое компрессионное кольцо и уплотнительное кольцо с обоих концов.

- Сдвиньте или отрежьте камеру от вала.

Ремонт инструментов для обслуживания

Специальные инструменты не требуются!

Валы и патроны Convertech не соответствуют отраслевым стандартам благодаря простоте ремонта.

Все, что вам нужно:

- молоток

- шлицевая отвертка

- шестигранные ключи

- Клещи для стопорных колец

- нож

- пробойник

- силиконовый спрей

НЕТ специального обвязочного инструмента

НЕТ гидравлических прессов

НЕТ сложного ремонта кнопок

Простые в использовании баллонные картриджи

Спасение поврежденных валов

Фото предоставлено B+B Dynamo + Armature Ltd. , Виннипег, Манитоба, Канада

, Виннипег, Манитоба, Канада

Валы представляют собой важные механические элементы, подвергающиеся высоким нагрузкам, используемые для передачи вращательного движения от приводного узла к ведомой части. Как и любой другой компонент, вал может выйти из строя по одному из нескольких видов отказа.

Если вал сломан на две или более частей из-за усталостного растрескивания на большей части сечения, мало что можно сделать для восстановления его полезной части, за исключением, возможно, исключительных случаев с помощью специальных средств (см. пример в следующем абзаце ).

Но прежде чем выбросить сломанный вал в мусорную корзину, расследуйте неисправность. Исследование может предложить некоторые незначительные изменения, которые, если они будут внесены в новую часть, повысят производительность и продлят срок службы.

Изношенные или поврежденные валы являются частью повседневной жизни. Неисправный вал может остановить любую машину, когда это больше всего необходимо для срочной работы. Тот, кто отвечает за производство, вероятно, сделает все возможное, чтобы купить или украсть запасную часть любой ценой.

Тот, кто отвечает за производство, вероятно, сделает все возможное, чтобы купить или украсть запасную часть любой ценой.

Если запасной части нет в наличии, может быть целесообразнее вызвать ремонтную мастерскую и запросить восстановление вала не позднее, чем через 24 часа.

С учетом ремонта

Руководство должно предоставить всю имеющуюся информацию о вале, включая оригинальный чертеж детали, лицу, ответственному за техническое обслуживание и ремонт.

Что это за материал? Каковы методы лечения и жесткость? Была ли деталь закалена? Эта информация необходима, если сварка рассматривается как возможный процесс ремонта.

Если эта информация недоступна, было бы целесообразно обратиться за помощью в металлургическую лабораторию, прежде чем планировать процедуру ремонта. Информативный качественный анализ материала можно легко провести неразрушающим методом с помощью рентгенофлуоресцентного анализа, широко используемого теста, также доступного с портативным оборудованием. Наличие некоторых знаний о твердости материала помогает предвидеть, какие проблемы могут возникнуть при попытке сварки материала.

Наличие некоторых знаний о твердости материала помогает предвидеть, какие проблемы могут возникнуть при попытке сварки материала.

Рекомендации по сварке

Валы обычно изготавливаются из твердой стали. Сварочные процедуры могут влиять на ремонт разными способами. Высоколегированная сталь склонна к растрескиванию при сварке, если не применяются специальные процедуры, такие как предварительный подогрев.

Сварочное тепло снижает твердость и прочность исходного материала, но может способствовать образованию очень твердого слоя в околошовной зоне, области, граничащей со сварным швом.

Кроме того, неравномерный нагрев может привести к деформациям, с которыми трудно справиться, поэтому может быть предпочтительнее ввести механическое соединение, которое восстанавливает функцию вала, по крайней мере временно, до тех пор, пока не будет закуплена новая деталь.

В принципе, ремонт сваркой следует предпринимать только на отожженном материале, который будет снова затвердевать путем термической обработки после сварки обычным способом.

Восстановление размеров

Восстановление размеров изношенного вала является более легкой задачей. Хотя наплавку расплавленного порошка или медных сплавов можно выполнить с помощью кислородно-ацетиленового пламени, без плавления материала вала, этот процесс все же размягчает сталь.

Плазменное термическое напыление является предпочтительным методом, поскольку материал вала нагревается минимально. Однако это особый процесс, и его следует передать на аутсорсинг опытной мастерской, если наборы навыков недоступны внутри компании.

Специальный сварочный ремонт

Примером исключительного случая, о котором упоминалось ранее, является главный вал газовой турбины самолета. Производители обнаружили, что эти дорогостоящие детали приходилось утилизировать, когда шлицы на конце вала изнашивались или деформировались.

Для ремонта этих валов были разработаны и изготовлены специальные машины для сварки трением. Изношенный шлицевой конец отрезается и на его место приваривается новая секция.

Ремонт начинают с восстановления изношенных центровых отверстий, после чего можно производить правку (рихтовку) вала. Овальность и конусность вала допускается не более 0,001 первоначального диаметра шейки. Небольшую овальность (до 0,2 мм), царапины, риски, задиры устраняют шлифованием. При значительном износе шейки валов обтачивают и шлифуют под ремонтный размер, уменьшая при этом размеры шеек не более чем на 5—10% от первоначального диаметра. В случае необходимости восстановления первоначальных размеров шеек их протачивают, а затем напрессовывают (или устанавливают на эпоксидном клее) ремонтные втулки, которые протачивают и шлифуют. Для этой же цели применяют наплавку, металлизацию, хромирование и другие методы обработки.

Ремонт начинают с восстановления изношенных центровых отверстий, после чего можно производить правку (рихтовку) вала. Овальность и конусность вала допускается не более 0,001 первоначального диаметра шейки. Небольшую овальность (до 0,2 мм), царапины, риски, задиры устраняют шлифованием. При значительном износе шейки валов обтачивают и шлифуют под ремонтный размер, уменьшая при этом размеры шеек не более чем на 5—10% от первоначального диаметра. В случае необходимости восстановления первоначальных размеров шеек их протачивают, а затем напрессовывают (или устанавливают на эпоксидном клее) ремонтные втулки, которые протачивают и шлифуют. Для этой же цели применяют наплавку, металлизацию, хромирование и другие методы обработки. Применяют также горячую правку валов больших диаметров, для чего производят местный нагрев пламенем газовой горелки изогнутого участка вала до температуры 500—550° С (красного каления) и медленно охлаждают, покрыв место каления асбестом. Для устранения внутренних напряжений производят отпуск металла.

Применяют также горячую правку валов больших диаметров, для чего производят местный нагрев пламенем газовой горелки изогнутого участка вала до температуры 500—550° С (красного каления) и медленно охлаждают, покрыв место каления асбестом. Для устранения внутренних напряжений производят отпуск металла.

Реставрированные подшипники на маркировке имеют букву «Р» и могут быть установлены на тихоходные узлы с малыми нагрузками.

Реставрированные подшипники на маркировке имеют букву «Р» и могут быть установлены на тихоходные узлы с малыми нагрузками. Правильно установленный подшипник при вращении от руки не должен заедать. Он издает легкий равномерный шум.

Правильно установленный подшипник при вращении от руки не должен заедать. Он издает легкий равномерный шум.