|

КАТЕГОРИИ: Археология

ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Балочные системы. Определение реакций опор и моментов защемления

|

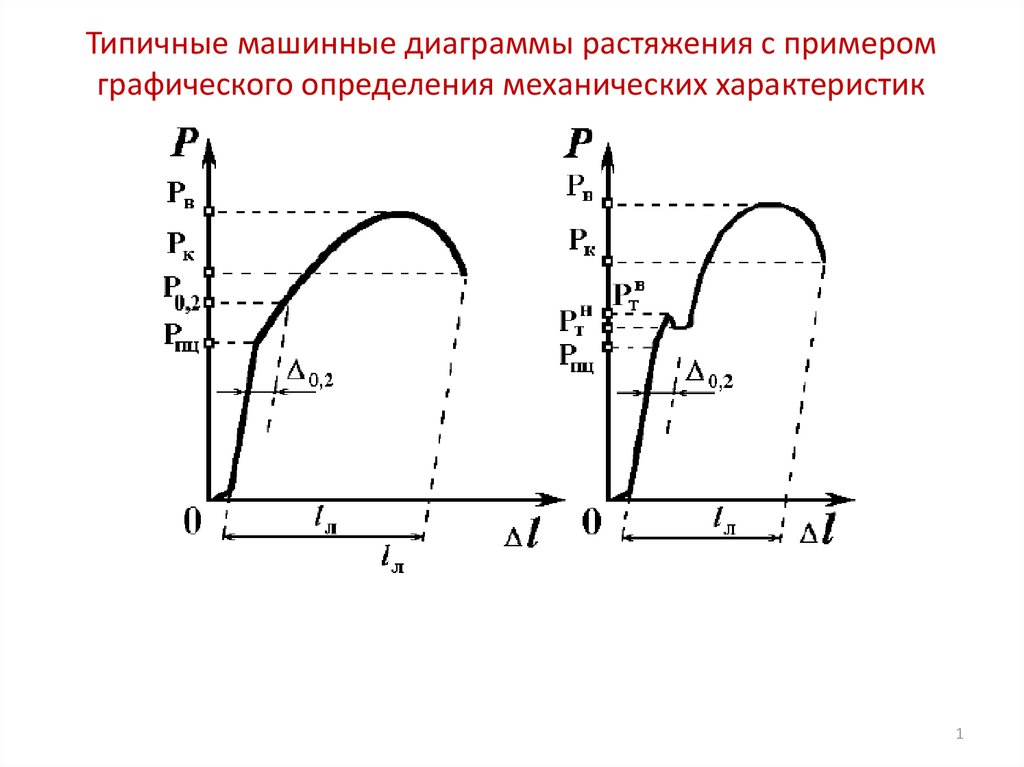

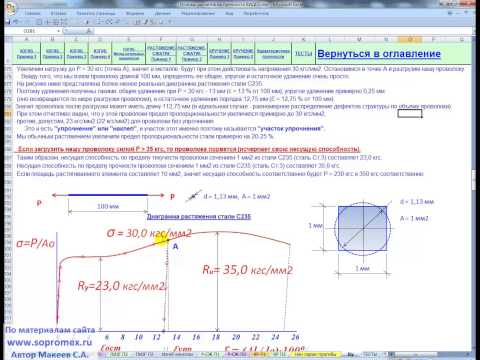

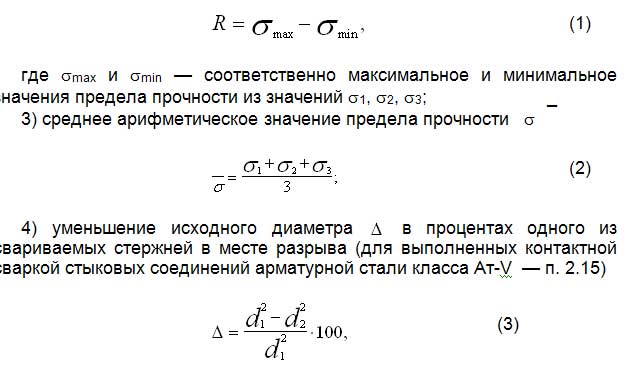

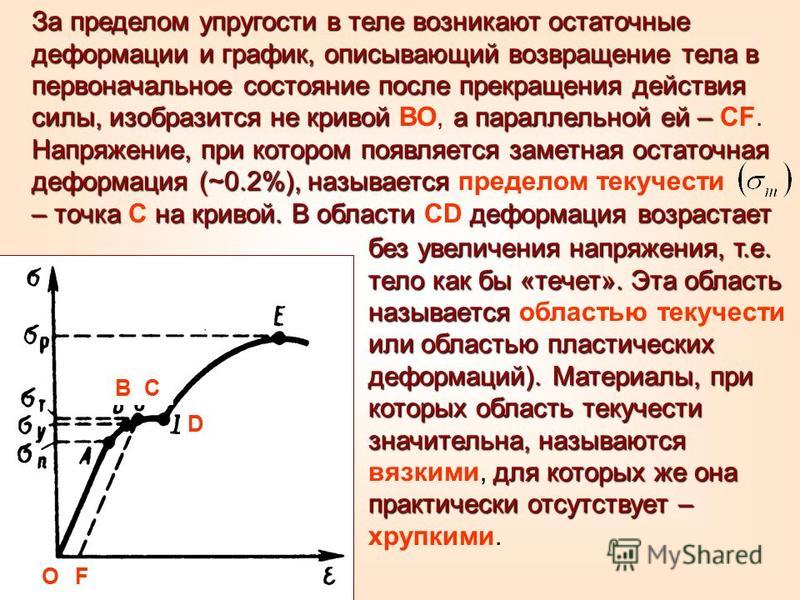

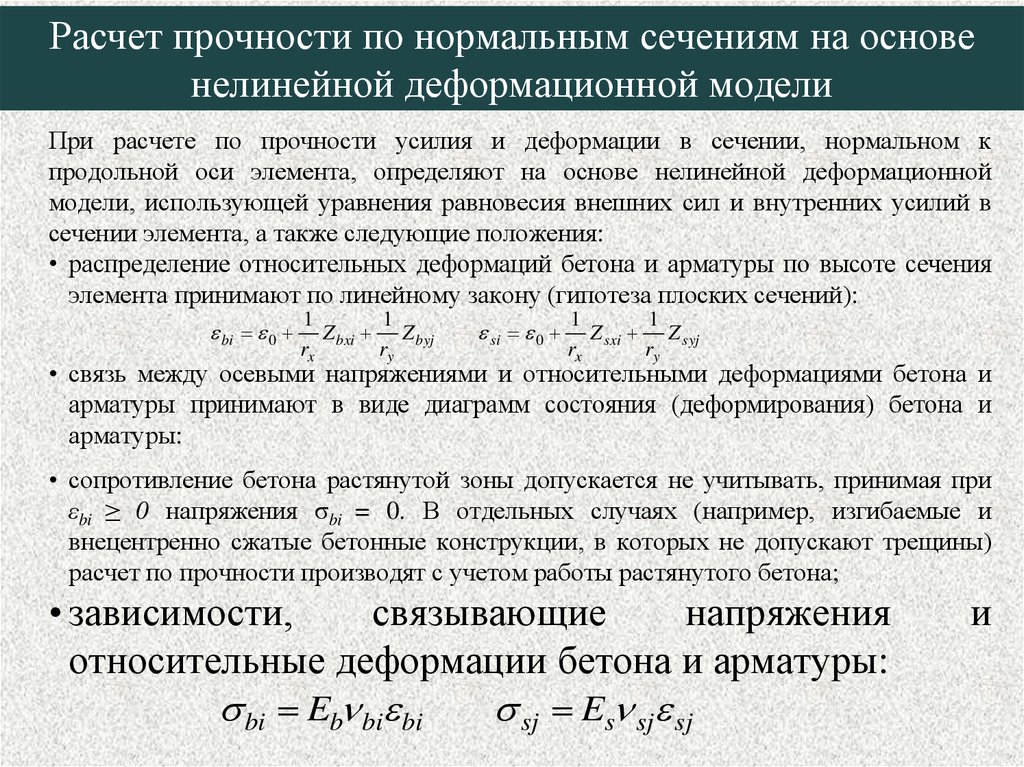

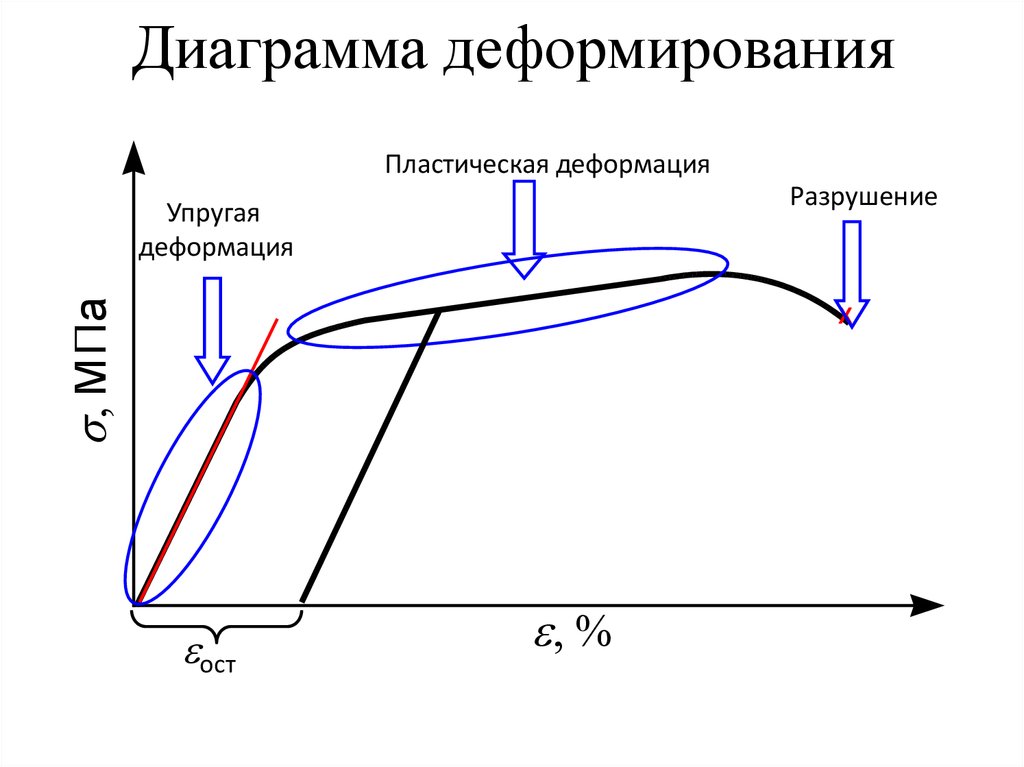

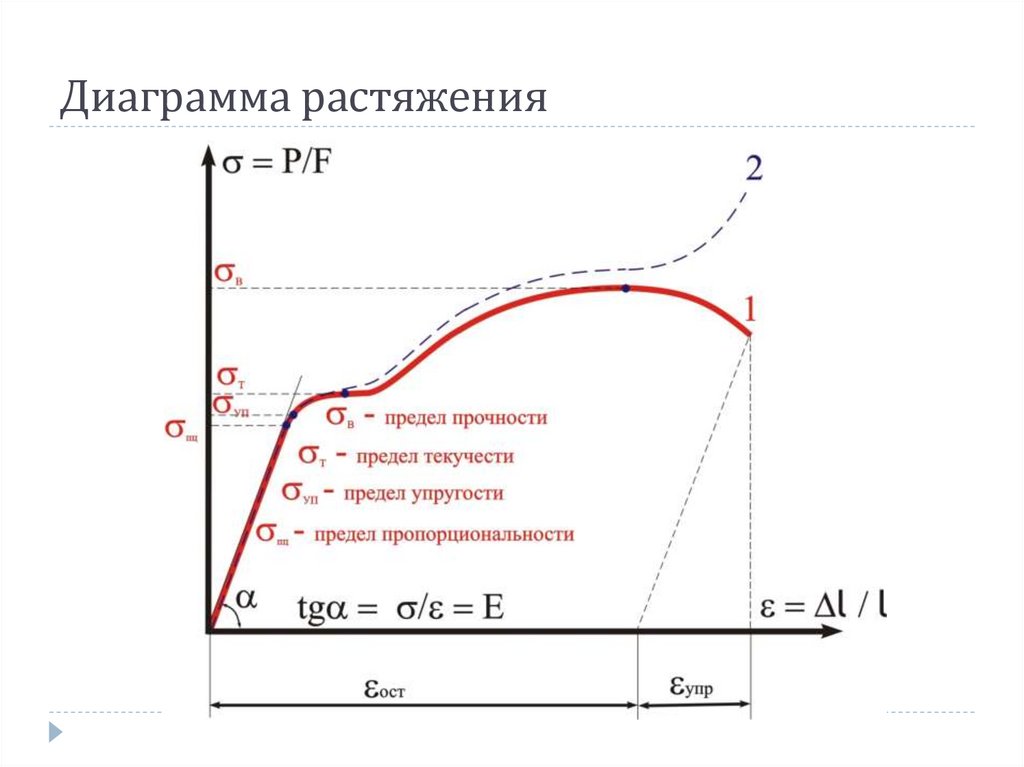

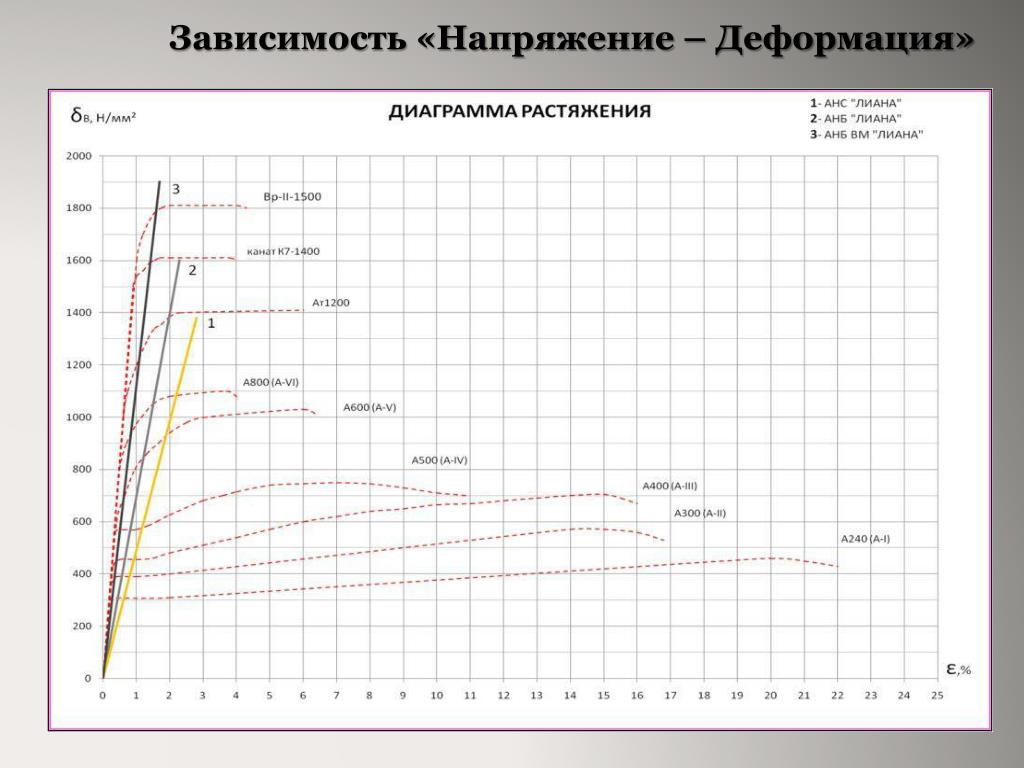

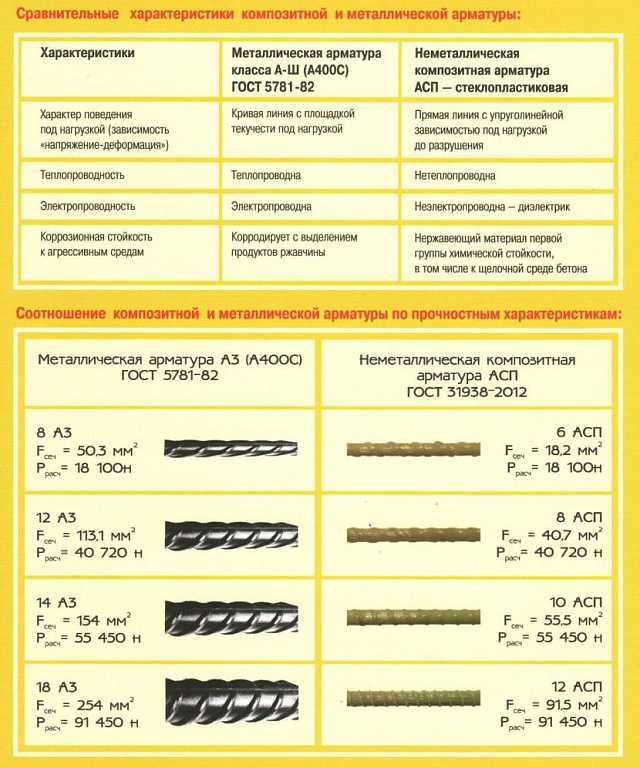

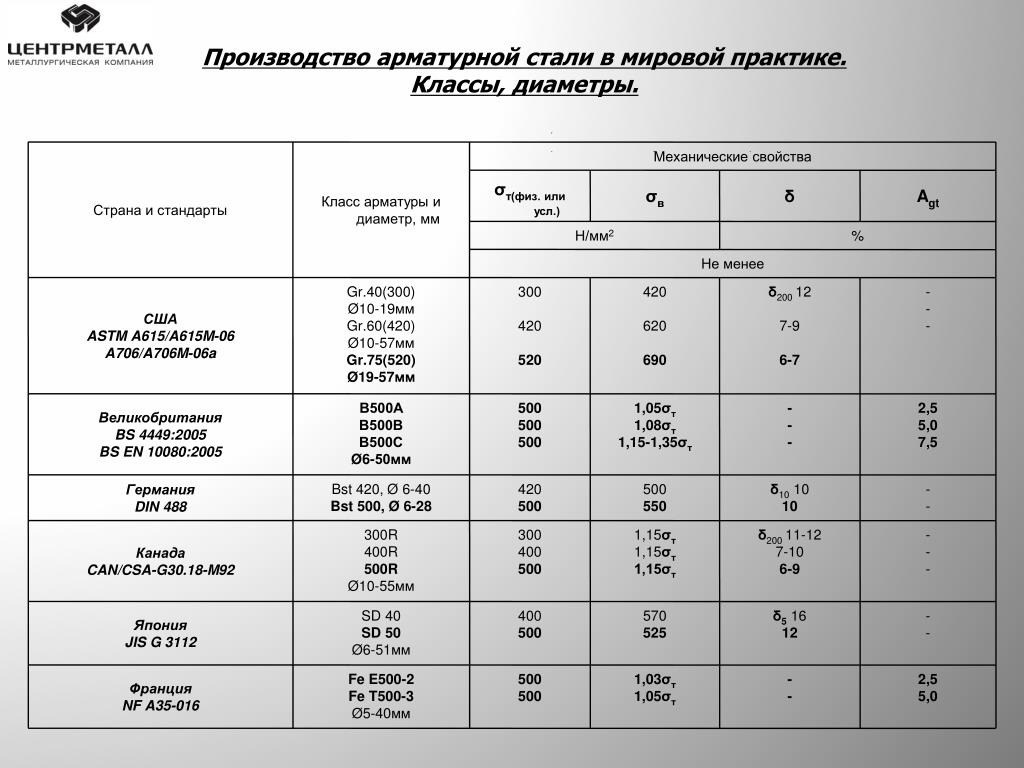

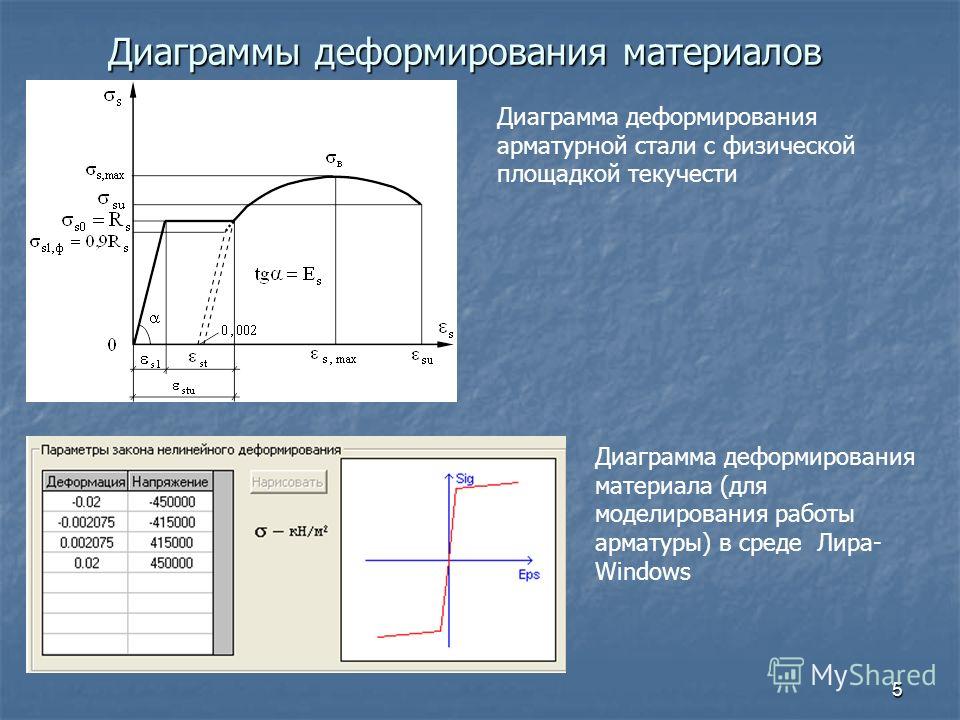

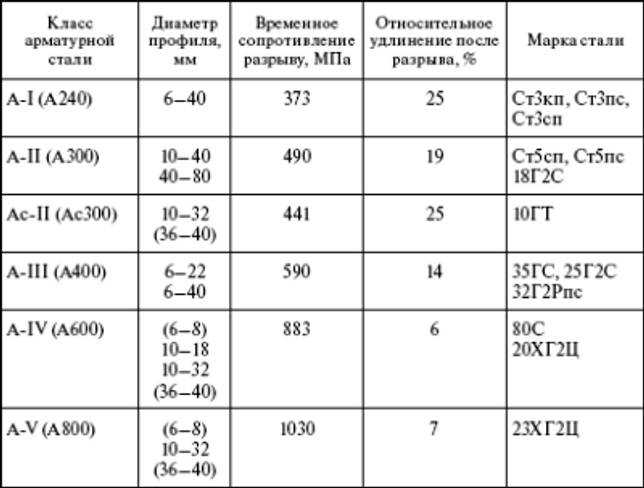

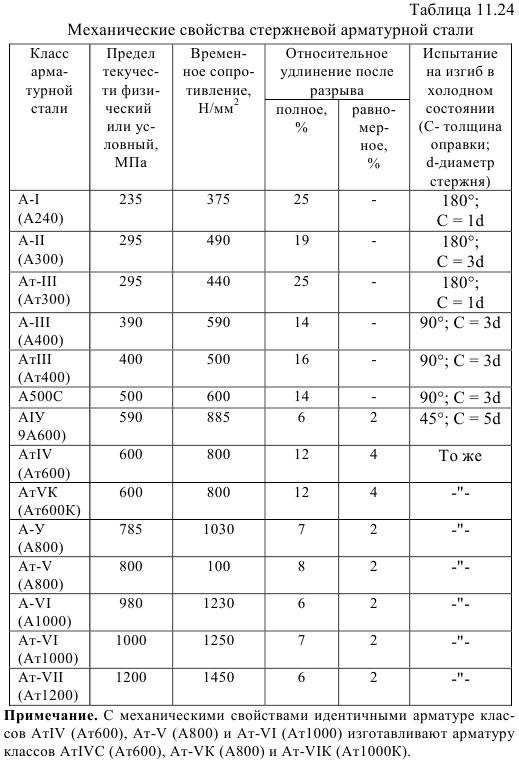

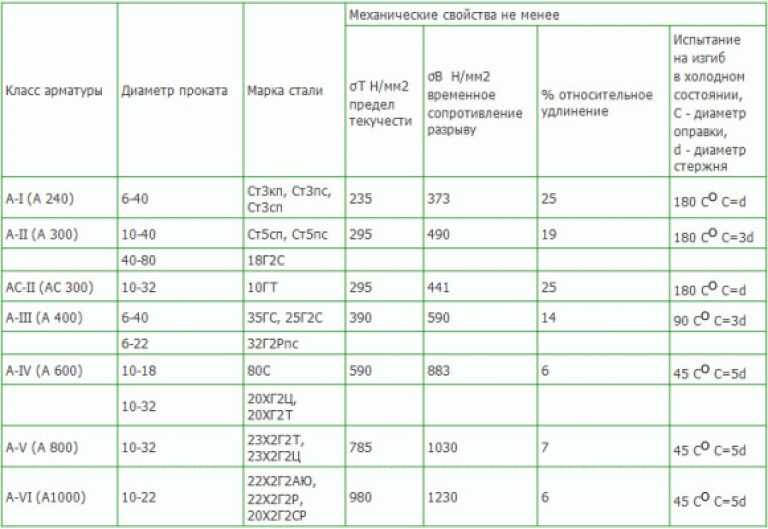

⇐ ПредыдущаяСтр 7 из 15Следующая ⇒ Механические свойства (прочностные и деформативные) арматурных сталей устанавливают по диаграммам деформирования «напряжения – деформации», полученным при испытании прямым растяжением опытных образцов, вырезаемых непосредственно из арматурного стержня. В зависимости от механических свойств арматурные стали традиционно принято разделять на две группы: так называемые «мягкие» стали, имеющие физический предел текучести, и «твердые» стали, не имеющие физического предела текучести. Для «твердых» сталей, для которых наблюдается постепенный, плавный переход в пластическую стадию и на кривой «ss–es» отсутствует ярко выраженная площадка текучести, вводят понятие условного предела текучести. Тогда, для «мягких» сталей напряжение fyk, при котором деформации развиваются без заметного прироста нагрузки, называют физическим пределом текучести, а напряжение ft, предшествующее разрыву – носит название временного сопротивления арматуры. Рис. 4.2. Диаграммы деформирования арматурных сталей Для арматурных сталей, имеющих физический предел текучести, рассматривают следующие деформации, характеризующие основные этапы их работы под нагрузкой: а) упругие деформации en, соответствующие напряжению fn, определяемому по пределу пропорциональности; б) упруго-пластические деформации eер, соответствующие напряжению fe, определяемому как предел упругости; в) деформации esy, соответствующие пределу текучести fy; г) деформации esu, соответствующие временному сопротивлению арматуры ft. Для высокопрочных сталей установлен условный предел пропорциональности s0,02 = fn, соответствующий напряжению, при котором остаточное удлинение составляет 0,02 %, а также предел упругости, принимаемый равным fe = 0,8fy Классы арматуры, соответствующие им нормативные И расчетные сопротивления Арматура для конструкций без предварительного напряжения В соответствии с требованиями норм в качестве ненапрягаемой арматуры железобетонных конструкций следует применять гладкую стержневую арматуру класса S240 и арматуру периодического профиля S400 и S500. По способу производства ненапрягаемая арматура может быть горячекатанной, термомеханически упрочненной и холоднодеформированной. Требования к механическим свойствам арматуры регламентируются соответствующими стандартами и технологическими условиями Для арматурных сталей, применяемых в железобетонных конструкциях, установлены следующие прочностные характеристики: а) мгновенная прочность при растяжении или временное сопротивление при разрыве ft, определяемое непосредственно при испытании образцов, отобранных из партии арматурных стержней б) нормативное временное сопротивление ftk, определяемое по результатам испытания серии образцов (но не менее 15 штук) одного диаметра из одной марки стали с учетом статистической изменчивости с обеспеченностью не менее 0,95; в) нормативное сопротивление арматуры fyk (f02k) – наименьшее контролируемое значение физического или условного предела текучести; указанные контролируемые характеристики гарантируются заводами-изготовителями с обеспеченностью не менее 0,95; г) расчетное сопротивление арматуры fyd, определяемое путем деления нормативных сопротивлений fyk (f02k) на частный коэффициент безопасности по арматуре.

Арматура для предварительно напряженных конструкций В качестве напрягаемой арматуры предварительно напряженных конструкций в соответствии с требованиями норм следует применять стержни и канаты классов S800, S1200, S1400. По способу производства арматура может быть горячекатанной, термомеханически упрочненной и холоднодеформированной. Требования к механическим свойствам арматуры регламентируются соответствующими стандартами. Нормативное сопротивление высокопрочной напрягаемой арматуры f02k – это наименьшее контролируемое значение условного предела текучести, равного значению напряжения, соответствующего остаточному относительному удлинению 0,2 %. Указанная характеристика гарантируется заводом-изготовителем с обеспеченностью не менее 0,95. Расчетное сопротивление напрягаемой арматуры f02d определяют путем деления нормативного сопротивления f02k на частный коэффициент безопасности по арматуре gs. ⇐ Предыдущая234567891011Следующая ⇒ Читайте также: Формы дистанционного обучения Передача мяча двумя руками снизу Значение правильной осанки для жизнедеятельности человека Основные ошибки при выполнении передач мяча на месте |

|

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 808; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 161.

|

Физико-механические свойства арматурных сталей. Классификация арматуры по основным характеристикам. Сортамент арматуры

Физико-механические свойства арматурных сталей зависят от химического состава стали, из которой сделана арматура, способа изготовления и обработки её.

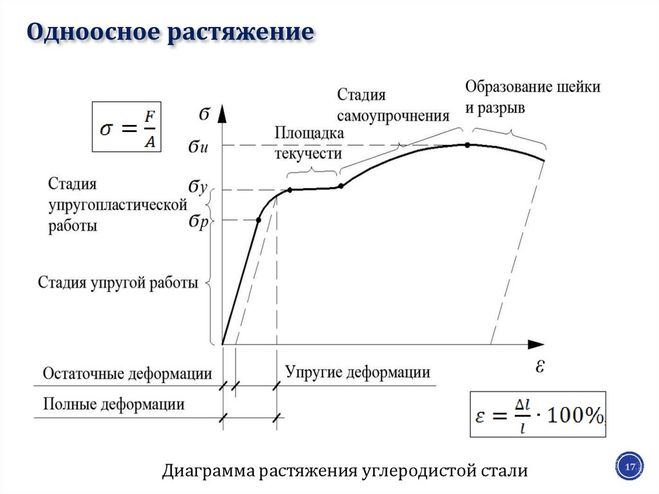

Характеристики прочности и деформативности арматуры определяют по диаграмме , получаемой путём испытаний стандартных образцов. Арматурные стали условно подразделяются на «мягкие», основной гарантированной характеристикой которых является предел текучести σу, и «твёрдые» с основной гарантированной характеристикой в виде временного сопротивления разрыву σи.

Зависимость между напряжениями и деформациями при растяжении образцов горячекатаной арматуры из малоуглеродистой стали марки Ст3 («мягкая» сталь) определяется диаграммой (рис. 17, а).

Рис. 17. Диаграмма деформирования малоуглеродистой стали: а – при растяжении; б – при сжатии

Диаграмма деформирования малоуглеродистой стали: а – при растяжении; б – при сжатии

Поскольку при сжатии диаграмма деформирования стали существенно отличается от диаграммы при растяжении (рис. 17, 6), то для сжатых образцов с уверенностью можно говорить лишь о пределе текучести; величину временного сопротивления при сжатии установить практически невозможно.

Сталь марки Ст3 представляет собой почти чистое железо с содержанием различных примесей около 1% (из них углерода 0,14…0,22%). Эта сталь имеет физический предел текучести. Во избежание чрезмерных деформаций в конструкциях горячекатаная арматура может быть использована в них до напряжений σs < σу. Значит, основной характеристикой прочности для «мягких» сталей является σу, для «твёрдых» – σи.

Увеличение содержания углерода в арматурной стали марки Ст5 до 0,28…0,37% повышает её предел текучести и временное сопротивление (σу = 300 МПа и σи = 500 МПа) за счёт некоторого снижения пластичности (до δ≥19%, здесь δ – полное относительное удлинение образца при разрыве в %, включая длину шейки разрыва).

Увеличение содержания углерода в арматурной стали сверх 0,5% значительно снижает её пластические свойства и ухудшает свариваемость. Поэтому дальнейшее повышение σуи σигорячекатаной стали достигается легированием. В строительстве в основном применяются низколегированные арматурные стали с общим содержанием легирующих добавок обычно не более 2%. Однако, многие легирующие добавки, повышая прочность стали, одновременно снижают её деформативность, ухудшают свариваемость и др. полезные свойства, а также повышают стоимость.

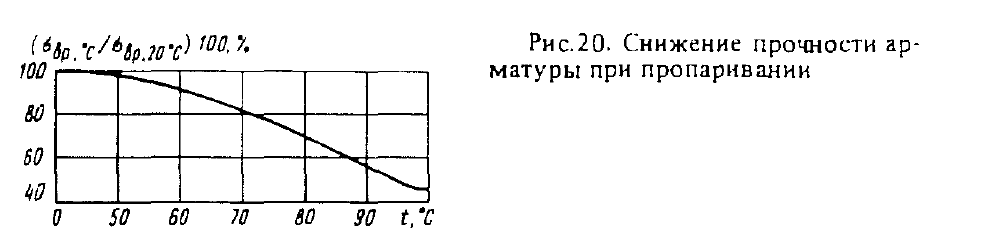

В связи с этим для повышения прочности стали кроме легирования используется также термообработка. При этом сначала осуществляется закалка арматурной стали (нагрев до температуры 800…900°С и быстрое охлаждение), а затем отпуск (нагрев до температуры 300…400°С и медленное плавное охлаждение). Причём закалке могут быть подвергнуты стали, содержащие не менее 0,25% углерода.

Выносливость арматуры. От действия многократно повторяющейся нагрузки возможно усталостное разрушение арматуры при пониженном сопротивлении растяжению (меньшем предела текучести или предела прочности при однократном кратковременном загружении). Усталостное разрушение происходит внезапно и носит хрупкий характер (происходит без образования площадки текучести). Шейка в месте разрыва арматурного стержня не образуется.

Усталостное разрушение происходит внезапно и носит хрупкий характер (происходит без образования площадки текучести). Шейка в месте разрыва арматурного стержня не образуется.

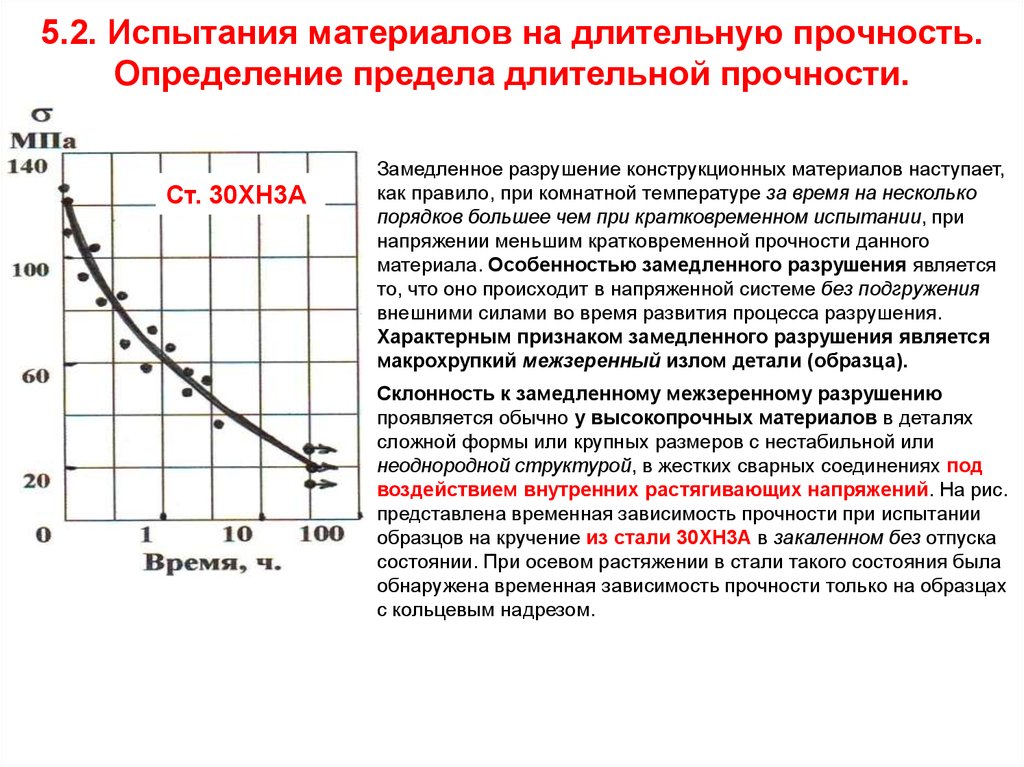

Для исследования сопротивления арматуры при переменных напряжениях от действия многократно повторяющейся нагрузки на основании опытных данных строят кривую выносливости арматуры (рис. 18), на которой N – число циклов нагрузки-разгрузки до разрушения образца; σs – наибольшее значение периодически повторяющегося напряжения.

Предел прочности арматуры при действии многократно повторяющейся нагрузки называется пределом выносливости (это напряжение Rsf , соответствующее горизонтальному участку кривой выносливости). Rsfпредставляет собой то наибольшее напряжение, при котором как бы ни было велико N, разрушения не наступает.

Изображённая на рис. 18 кривая получается путём испытаний ряда одинаковых образцов, но при различных уровнях σs. Чем выше напряжение σs, тем после меньшего числа циклов происходит разрушение образца, если это напряжение превосходит предел выносливости Rsf. Испытание одного образца позволяет получить одну точку в системе осей σs – N. Начиная с N = 2…10 млн. циклов кривая выносливости имеет горизонтальный участок.

Чем выше напряжение σs, тем после меньшего числа циклов происходит разрушение образца, если это напряжение превосходит предел выносливости Rsf. Испытание одного образца позволяет получить одну точку в системе осей σs – N. Начиная с N = 2…10 млн. циклов кривая выносливости имеет горизонтальный участок.

Предел выносливости арматурной стали в железобетонных конструкциях зависит от числа повторений нагрузки N, характеристики цикла , качества сцепления, наличия трещин в бетоне растянутой зоны и др.

При ρs = -1 (симметричный цикл) ; при ρs = 0 (пульсирующий цикл) .

Как правило, при действии многократно повторяющейся нагрузки конструкции армируют мягкими сталями.

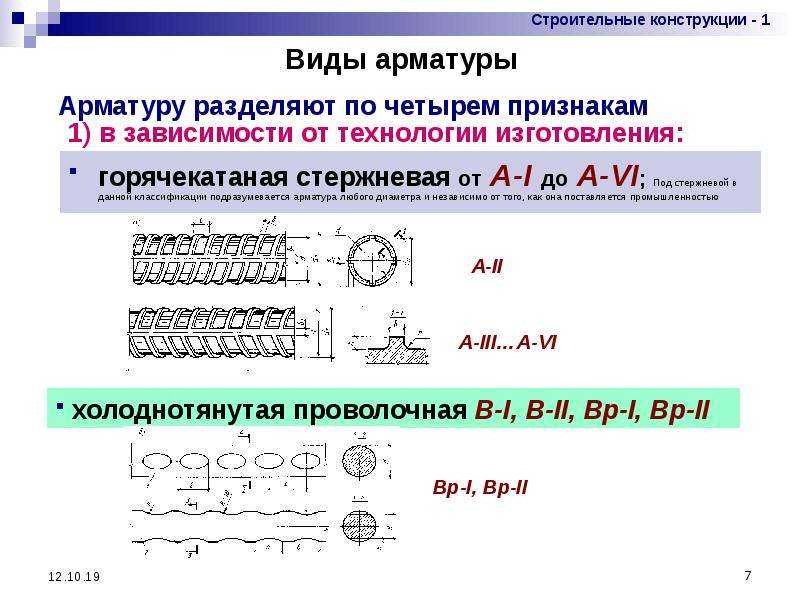

Классификация арматуры по основным характеристикам. Сортамент арматуры. По виду применяемой арматуры различают железобетон с гибкой арматурой в виде стальных стержней круглого или периодического профиля сравнительно небольших диаметров (до 40 мм включительно) и конструкции с несущей или жёсткой арматурой. К жёсткой арматуре относится профильная прокатная сталь (уголкового, швеллерного и двутаврового сечения) и горячекатаные стержни диаметром более 40 мм. Основным видом арматуры является гибкая.

К жёсткой арматуре относится профильная прокатная сталь (уголкового, швеллерного и двутаврового сечения) и горячекатаные стержни диаметром более 40 мм. Основным видом арматуры является гибкая.

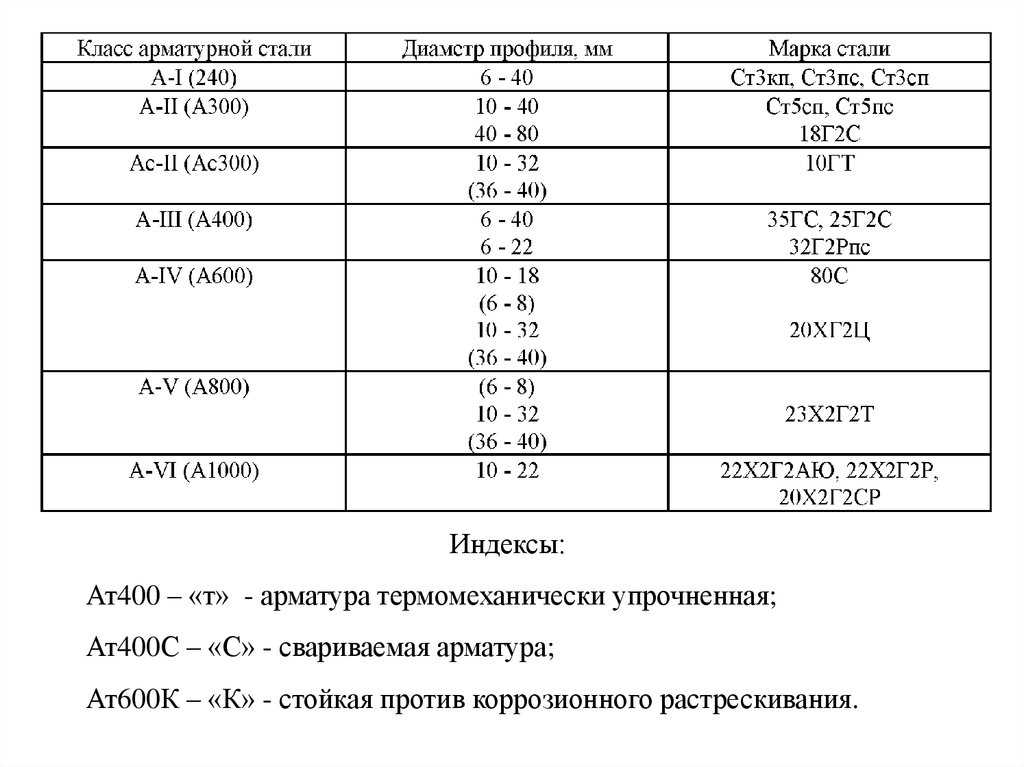

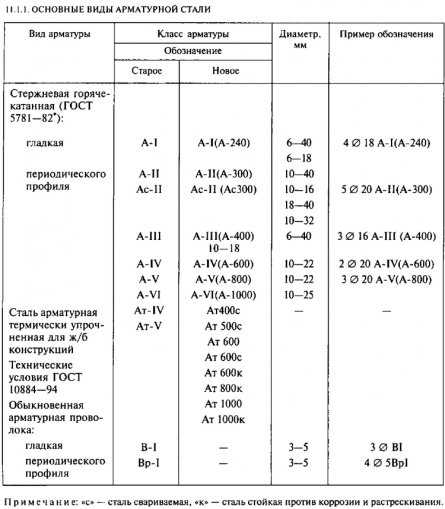

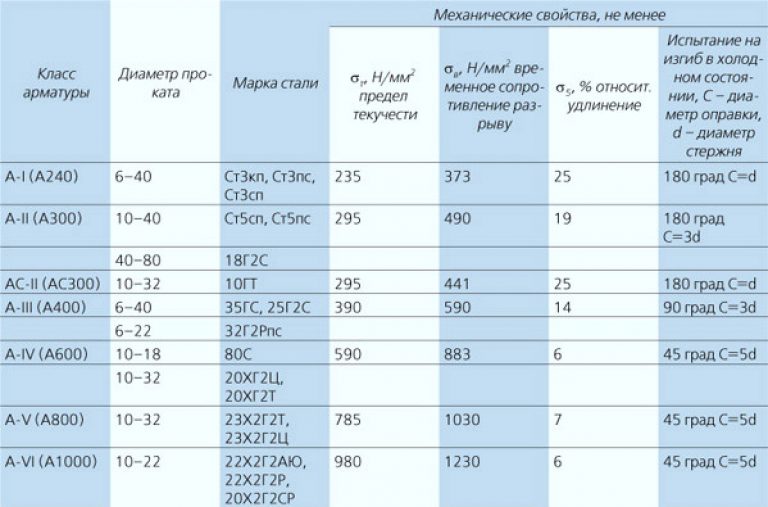

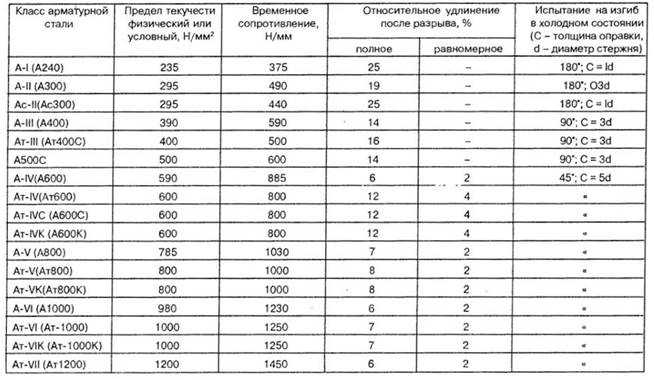

Вся арматура, используемая в железобетоне, по своим основным характеристикам делится на ряд классов, причём в один класс может входить арматура из сталей нескольких марок.

Основным нормируемым и контролируемым показателем качества стальной арматуры является класс арматуры по прочности на растяжение, обозначаемый:

А – для горячекатаной и термомеханически упрочненной арматуры;

В – для холоднодеформированной арматуры;

К – для арматурных канатов.

Класс арматуры соответствует гарантированному значению предела текучести (физического или условного) в МПа, устанавливаемому в соответствии с требованиями стандартов и технических условий, и принимается в пределах от A 240 до A 1500, от B 500 до B 2000 и от K 1400 до K 2500.

Классы арматуры следует назначать в соответствии с их параметрическими рядами, установленными нормативными документами.

Кроме требований по прочности на растяжение к арматуре предъявляют требования по дополнительным показателям, определяемым по соответствующим стандартам: свариваемость, выносливость, пластичность, стойкость к коррозионному растрескиванию, релаксационная стойкость, хладостойкость, стойкость при высоких температурах, относительное удлинение при разрыве и др.

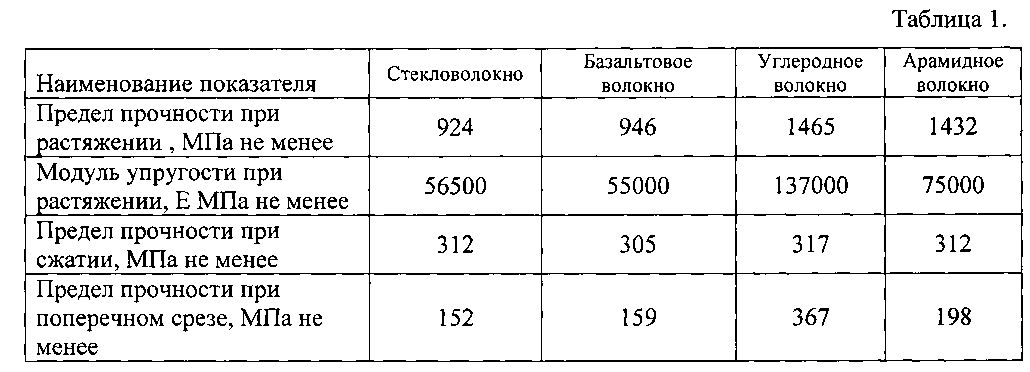

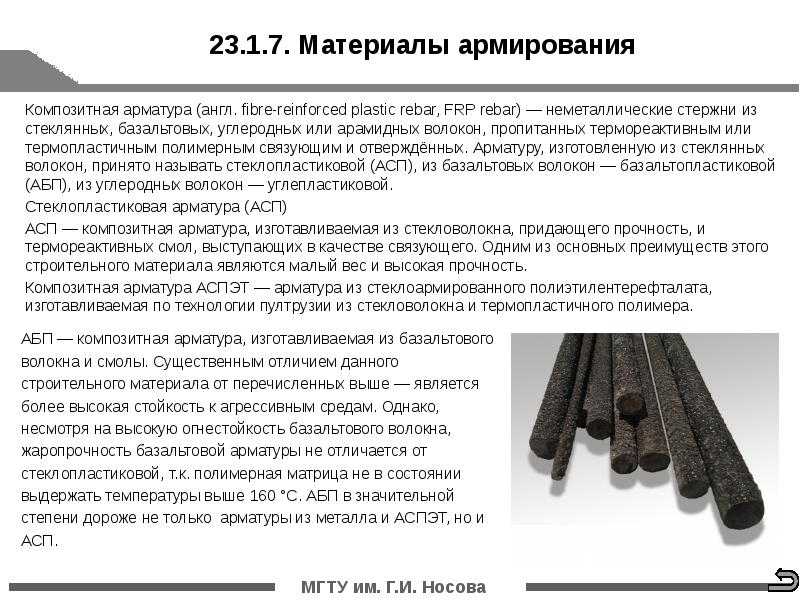

К неметаллической арматуре (в том числе фибре) предъявляют также требования по щелочестойкости и адгезии к бетону.

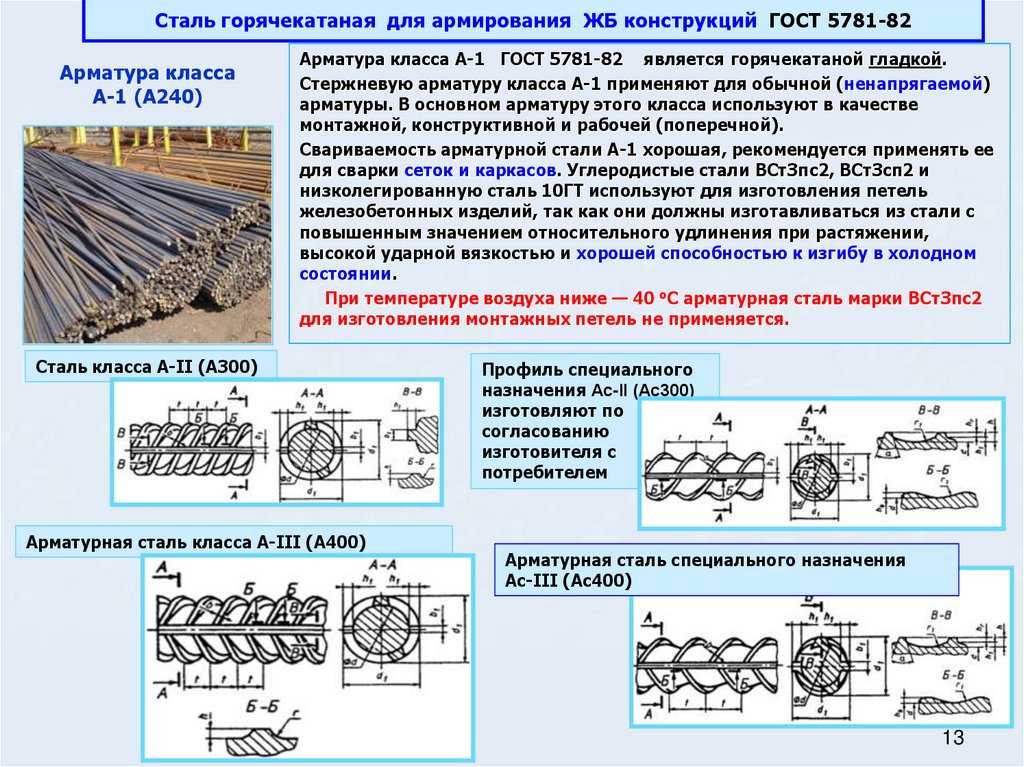

Дадим краткие характеристики арматуры перечисленных классов.

Арматуру класса A240 изготовляют из стали марки Ст3. Она имеет гладкую цилиндрическую поверхность и применяется главным образом в качестве монтажной арматуры, хомутов, поперечных стержней; из неё изготавливают монтажные петли. Хорошо сваривается. Прокатывается, начиная с диаметра 6 мм (σv = 230 МПа, σu = 380 МПа и δ ≥ 25%).

Остальные классы стержневой арматуры представляют собой стальные стержни, поверхность которых имеет периодический профиль. Выступы, имеющиеся на поверхности стержней периодического профиля, резко (в 2…3 раза) повышают сцепление арматуры с бетоном и уменьшают ширину раскрытия трещин в бетоне растянутой зоны.

Выступы, имеющиеся на поверхности стержней периодического профиля, резко (в 2…3 раза) повышают сцепление арматуры с бетоном и уменьшают ширину раскрытия трещин в бетоне растянутой зоны.

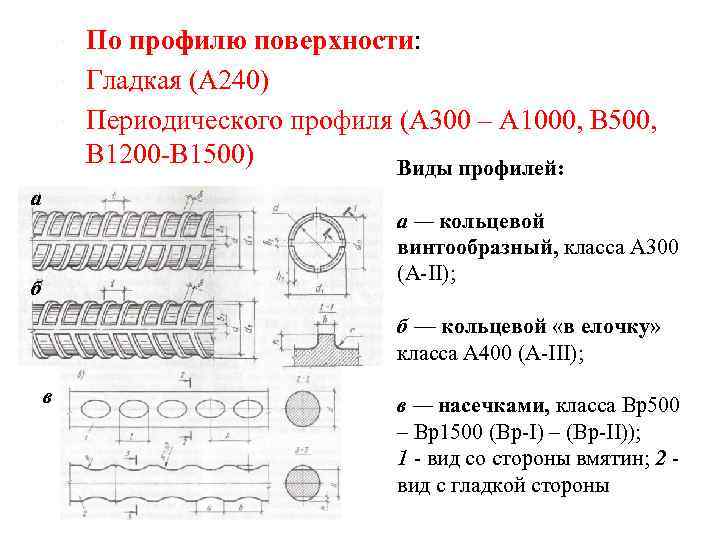

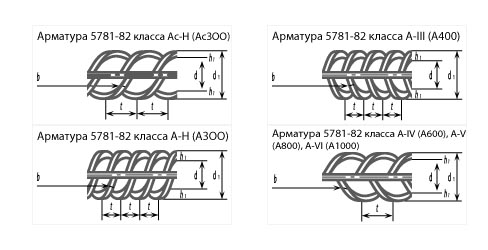

Например, для арматуры класса А300 периодический профиль имеет вид, показанный на рис. 19, а. Как видно из этого рисунка, арматура класса А300 представляет собой круглые стержни с часто расположенными выступами и с двумя продольными рёбрами.

Арматура класса А300 хорошо сваривается и используется в качестве рабочей в обычном железобетоне. Для её изготовления используются стали марок Ст5, 10ГТ, 18Г2С. Прокатывается, начиная с номинального диаметра 10 мм. Основные её характеристики σу = 300 МПа, σи = 500 МПа и δ ≥ 19%.

Рис. 19. Арматура периодического профиля: а, б – стержневая; в – проволочная

Арматура класса A400 имеет на своей поверхности выступы, образующие «ёлочку» (рис. 19, 6). Эта арматура является основной рабочей арматурой в обычном железобетоне. Хорошо сваривается. Выпускается диаметрами 6, 8, 10 мм в мотках массой до 1300 кг и диаметрами 12…40 мм в прутках длиной до 13,2 м. Изготавливается из низколегированной стали марок 18Г2С, 35ГС, 25Г2С по усмотрению завода-изготовителя. Для неё σу = 400 МПа, σи = 600 МПа и δ≥ 14%.

19, 6). Эта арматура является основной рабочей арматурой в обычном железобетоне. Хорошо сваривается. Выпускается диаметрами 6, 8, 10 мм в мотках массой до 1300 кг и диаметрами 12…40 мм в прутках длиной до 13,2 м. Изготавливается из низколегированной стали марок 18Г2С, 35ГС, 25Г2С по усмотрению завода-изготовителя. Для неё σу = 400 МПа, σи = 600 МПа и δ≥ 14%.

В обозначениях марок стали отражается содержание в них углерода и легирующих добавок. Например, в марке стали 25Г2С первые две цифры обозначают содержание в стали углерода в сотых долях процента (0,25%), буква Г – что сталь легирована марганцем, цифра 2 – что его содержание может достигать 2%, а буква С – наличие в стали кремния. Буквой X обозначается хром, Т – титан, Ц – цирконий и т.д.

Обыкновенная низкоуглеродистая проволока класса В500 (ГОСТ 6727-80) выпускается диаметрами 3, 4, 5 мм. Изготовляют её волочением катанки из низкоуглеродистой стали группы Ст2 – Ст3 и используют преимущественно в сварных изделиях – сетках и каркасах; σи = 550. ..525 МПа в зависимости от диаметра, а σуи δ не нормируются.

..525 МПа в зависимости от диаметра, а σуи δ не нормируются.

Периодический профиль проволоки класса В500 (рис. 19, в) образуется расположенными на её поверхности вмятинами (рифами). Размеры вмятин зависят от диаметра проволоки. Проволока хорошо сваривается, что позволяет использовать её для изготовления арматурных изделий.

Класс арматурной стали при проектировании выбирается в зависимости от типа конструкции, условий ее возведения и эксплуатации.

При проектировании железобетонных конструкций пользуются сортаментом арматуры. Сортамент арматурной стали – это перечень типоразмеров каждого вида арматурных стержней, выпускаемых в настоящее время металлургической промышленностью. В стране существует единый сортамент для гладкой арматуры и арматуры периодического профиля. Он составлен по номинальным диаметрам стержней, выраженным в мм. Номинальный диаметр гладкого стержня совпадает с его фактическим диаметром. Для стержневой арматуры периодического профиля номинальный диаметр (номер) стержня, указанный в сортаменте, соответствует диаметру гладкого круглого стержня, равновеликого ему по площади поперечного сечения. Например, арматурный стержень, расчётный номинальный диаметр которого равен 20 мм (см. рис. 19, а, б), имеет наружный диаметр (по выступам) 22 мм и внутренний (по телу) – 19 мм, а высота выступов на его поверхности равна h = 0,5(d1–d) = 0,5(22–19) = 15 мм.

Например, арматурный стержень, расчётный номинальный диаметр которого равен 20 мм (см. рис. 19, а, б), имеет наружный диаметр (по выступам) 22 мм и внутренний (по телу) – 19 мм, а высота выступов на его поверхности равна h = 0,5(d1–d) = 0,5(22–19) = 15 мм.

Дата добавления: 2021-09-07; просмотров: 704; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Что такое и для чего используют показатель предела текучести стали

Производство проката подразумевает изготовление огромного количества разновидностей конструкционных сталей. Сооружения во время эксплуатации испытывают сложные нагрузки на растяжение, сжатие, удары, изгиб или действующие одновременно и в комплексе. Для тяжелых и сложных условий работы конструкций, механизмов и сооружений требуется обеспечить долговечность, безопасность и надежность работы, в связи с чем к металлу, как к основному конструкционному материалу, предъявляются повышенные требования.

Главным в расчете конструкций является стремление уменьшить сечение стальных конструкций современных узлов для снижения их массы и экономного расходования материала без уменьшения несущей способности сооружения. В зависимости от условий работы, требования к сталям изменяются, но существуют стандартные, которые являются важными и применяются в процессе расчетных работ. Конструкционная сталь должна соответствовать высоким прочностным характеристикам при достаточной пластичности материала.

В зависимости от условий работы, требования к сталям изменяются, но существуют стандартные, которые являются важными и применяются в процессе расчетных работ. Конструкционная сталь должна соответствовать высоким прочностным характеристикам при достаточной пластичности материала.

Предел текучести – немаловажная условная физическая величина, непосредственно используемая в расчетных формулах. Применение этого показателя в качестве основы при расчете конструкции на прочность является обоснованным, так как при эксплуатации в сооружении появляются необратимые изменения линейных размеров, что приводит к разрушению формы изделия и выходу его из строя. Повышение этой характеристики дает возможность уменьшить расчетные сечения материала и вес металлических конструкций и позволяет повысить рабочие нагрузки.

Пределом текучести металлов называют характеристику стали, показывающую критическое напряжение, после которого продолжается деформация материала без повышения нагрузки. Это важный показатель измеряется в Паскалях (Па) или МегаПаскалях (МПа), и позволяют рассчитывать предел допустимых напряжений для пластичных сталей.

Это важный показатель измеряется в Паскалях (Па) или МегаПаскалях (МПа), и позволяют рассчитывать предел допустимых напряжений для пластичных сталей.

После того как материал преодолеет предел текучести, в нем происходят необратимые деформации, изменяется структура кристаллической решетки, происходят пластические изменения. Если растягивающее значение силы увеличивается, то после прохождения площадки текучести продолжают увеличиваться деформации сталей.

Часто понятие текучести сталей называют напряжением, при котором начинается необратимая деформация, не определяя различия с пределом упругости. Но в реальных условиях значение показателя предела текучести превышает предел упругости на величину около 5%.

Текучесть металла

Механические свойства металла, крайне важны для каждого конструктора, который использует их для своей работы. Что касательно данной особенности, то она в обязательном порядке влияет на максимально допустимую нагрузку на деталь, либо конструкцию. При повышении показателя возникает деформация, в некоторых случаях конструкция может быть полностью разрушена. Стоит понимать, что данная проблема может в свою очередь привести к очень серьезным разрушениям и к человеческим жертвам.

При повышении показателя возникает деформация, в некоторых случаях конструкция может быть полностью разрушена. Стоит понимать, что данная проблема может в свою очередь привести к очень серьезным разрушениям и к человеческим жертвам.

Если говорить о пределе текучести, то это, по сути, максимально допустимая нагрузка, которая возможна, до момента разрушения конструкции. Чем выше допустимый предел, тем выше вероятность устойчивости всей конструкции.

Если говорить с практической точки зрения, то здесь в первую очередь речь идет о работоспособности материала либо изделия. Люди на протяжение длительного времени прогнозировали максимально допустимые нагрузки на определенные изделия и не только. Теория сопротивляемости металлов появилось только в начале 19 века, а до этого, все эти особенности определялись, что называется на практике.

В настоящее время, в век высоких технологий, справиться с поставленной задачей возможно даже с помощью специальных компьютерных программ.

Что представляет собой ПТ для арматуры?

Эти изделия являются неотъемлемой составной частью железобетона, предназначаемые, как правило, для сопротивления растягивающим усилиям. Обычно используют стальную арматуру, но бывают и исключения. Эти изделия должны работать совместно с массой бетона на всех без исключения стадиях загрузки данной конструкции, обладать пластичными и прочными свойствами. А также отвечать всем условиям индустриализации данных видов работ. Механические свойства стали, используемой при изготовлении арматуры, установлены соответствующим ГОСТом и техническими условиями. ГОСТ 5781-61 предусматривает четыре класса данных изделий. Первые три предназначены для обычных конструкций, а также ненапрягаемых стержней у предварительно напряженных системах. Предел текучести арматуры в зависимости от класса изделия может достигать 6000 кг/см2. Так, у первого класса этот параметр составляет примерно 500 кг/см2, у второго — 3000 кг/см2, у третьего 4000 кг/см2, а у четвертого — 6000 кг/см2.

Обычно используют стальную арматуру, но бывают и исключения. Эти изделия должны работать совместно с массой бетона на всех без исключения стадиях загрузки данной конструкции, обладать пластичными и прочными свойствами. А также отвечать всем условиям индустриализации данных видов работ. Механические свойства стали, используемой при изготовлении арматуры, установлены соответствующим ГОСТом и техническими условиями. ГОСТ 5781-61 предусматривает четыре класса данных изделий. Первые три предназначены для обычных конструкций, а также ненапрягаемых стержней у предварительно напряженных системах. Предел текучести арматуры в зависимости от класса изделия может достигать 6000 кг/см2. Так, у первого класса этот параметр составляет примерно 500 кг/см2, у второго — 3000 кг/см2, у третьего 4000 кг/см2, а у четвертого — 6000 кг/см2.

Величина предела текучести металла

В то время, когда атомная физика начала развиваться в значительной степени, удалось рассчитать значение параметра путем теории. Что касательно данной работы, то ее впервые выполнил знаменитый Яков Френкель, еще в далеком 1924 году.

Что касательно данной работы, то ее впервые выполнил знаменитый Яков Френкель, еще в далеком 1924 году.

Собственно говоря, его работа была достаточно сложной и действительно требующей внимания, именно по этой причине была изобретена особая формула, которая поможет всем справиться с поставленной задачей.

Величина текучести металла равна Тт=G/2тт, где G является модулем сдвига.

Для начала пластической деформации считалось, что будет достаточным, чтобы первая половина тела подверглась сдвигу относительно другой, до того эффекта, что возвращение в начальное положение невозможно.

Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

ГОСТ 52644, ГОСТ 22353, DIN 6914, ISO 7412

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

DIN 912, DIN 6912, ГОСТ 11738, ISO 4762

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

DIN 444, ГОСТ 3033-79

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

DIN 975, DIN 976

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

Условный предел текучести

Значительная часть металлов, а также сплавов при работах на разрыв показывают слабо выраженную площадку текучести, либо совершенно никакой текучести. Именно в этом случае речь и идет о так называемом условном пределе текучести. Чаще всего речь идет о напряжении, при котором имеется деформация в 0.2 процента.

Чаще всего речь идет о напряжении, при котором имеется деформация в 0.2 процента.

Если говорить о таких материалах, то в данном случае речь идет о бронзе, дюралюминий и так далее. В том случае, если материал пластичный, то и показатель остаточной деформации будет высоким. Что касательно пластичных материалов, то здесь можно выделить медь, латунь, алюминий и так далее.

Растяжение материалов

Предел текучести при растяжении определяет, при какой величине напряжение останется неизменным либо снизится, несмотря на удлинение. То есть данный параметр достигнет критической отметки тогда, когда произойдет переход от упругой к пластической области деформации материала. Получается, что предел текучести можно определить путем проведения тестирования стержня.

Предел текучести стали

Если говорить о стали, то ни для кого не секрет, что данный материал является одним из наиболее популярных и востребованных металлов, по этой причине и со стороны специалистов имеется достаточно высокий предел внимания в смысле нагрузок.

Что касательно стальных сооружений, то они в свою очередь действительно серьезным образом подвергаются нагрузкам. Тем не менее, вам необходимо понимать, что металл должен обязательно сопротивляться нагрузкам, иметь высокий показатель безопасности и так далее.

Также сталь должна иметь высокий показатель механических свойств. Сбалансированность в данном случае должна быть одной из главных особенностей.

Предел текучести стали является одним из главных показателей, на который в обязательном порядке необходимо обращать пристальное внимание.

Легирующие добавки в составе сплавов

Легирующими добавками называют вещества, намеренно введенные в состав сплав для целенаправленного изменения его свойств до нужных показателей. Такие сплавы называют легированными сталями. Лучших показателей можно добиться, добавляя одновременно несколько присадок в определенных пропорциях.

Влияние легирующих элементов на свойства стали

Распространенными присадками являются никель, ванадий, хром, молибден и другие. С помощью легирующих присадок улучшают значение предела текучести, прочности, вязкости, коррозионной стойкости и многих других физико-механических и химических параметров и свойств.

С помощью легирующих присадок улучшают значение предела текучести, прочности, вязкости, коррозионной стойкости и многих других физико-механических и химических параметров и свойств.

Влияние содержания углерода на свойства сталей

Изменение физических свойств материалов определяется наличием углерода. В том случае, если присутствует до 1.2 процентов углерода, то получается добиться наиболее прочного материала.

Тем не менее, нужно понимать, что более высокий показатель содержания углерода приводит к не самым положительным последствиям. К примеру, снижается свариваемость и предельная деформация. А это, очень важный показатель, на который в обязательном порядке стоит обратить внимание.

Очень надеюсь, что вам действительно было интересно и полезно!

Добавки марганца и кремния

Легирующая добавка в виде марганца применяется для раскисления сплава и компенсации отрицательного влияния вредных серосодержащих примесей. Ввиду своей близости по свойствам к железу существенного самостоятельного влияния на свойства сплава марганец не оказывает. Типовое содержание марганца – около 0,8%.

Типовое содержание марганца – около 0,8%.

Кремний оказывает похожее воздействие, его добавляют в процессе раскисления в объемной доле, не превышающей 0,4%. Поскольку кремний существенно ухудшает такой технический показатель, как свариваемость стали. Для конструкционных сталей, предназначенных для соединения сваркой, его доля не должна превышать 0,25%. На свойства стальных сплавов кремний влияния не оказывает.

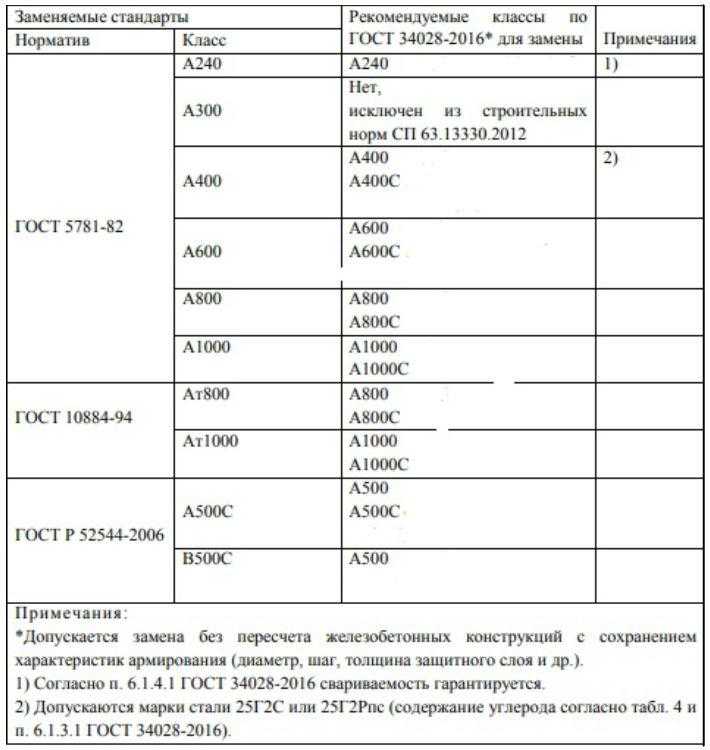

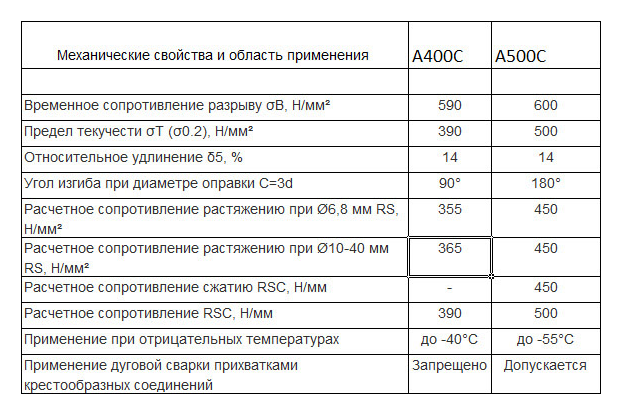

Арматура А500С: технические характеристики и отличия от арматуры A-III

Одним из наиболее востребованных сегодня видов арматуры является А500С. Материал представляет собой стержень марки А5 диаметром от 6 до 40 мм. Данный вид проката производится в соответствии с требованиями ГОСТ 52544 2006. Материал относится к конструкционным элементам, которые в процессе прокатки подвергаются термомеханической обработке.

Арматура А500С считается универсальной благодаря ее отличным эксплуатационным характеристикам. Низкое содержание углерода в стали и ее термомеханическая обработка в процессе производства проката обеспечивают пластичность и улучшенную свариваемость конечного продукта. Также материал отличается повышенной долговечностью и вязкостью. По своим свойствам арматура этого класса соответствует требованиям стандартов международного уровня. Госстрой России рекомендует использование в железобетонных конструкциях марки А500С вместо и наряду с арматурой Ат-IIIС (ГОСТ 10884-81) и A-III марок 35ГС и 25Г2С (ГОСТ 5781-82) того же диаметра.

Также материал отличается повышенной долговечностью и вязкостью. По своим свойствам арматура этого класса соответствует требованиям стандартов международного уровня. Госстрой России рекомендует использование в железобетонных конструкциях марки А500С вместо и наряду с арматурой Ат-IIIС (ГОСТ 10884-81) и A-III марок 35ГС и 25Г2С (ГОСТ 5781-82) того же диаметра.

Расшифровка маркировки

Буква А в маркировке говорит о том, что этот вид материала относится к горячекатаному прокату, является термически и механически усиленным. Буква С указывает на возможность использования сварки для соединения элементов. Число 500 в маркировке является обозначением предела текучести материала.

Форма поставки

Прокат класса А500С поставляется в двух формах: в виде мотков или прутков. Если диаметр сечения составляет до 6 мм, материал формуется в мотки, от 6 до 12 мм поставляется в мотках или прутках по желанию клиента. Если диаметр больше 12 мм, прокат реализуется только в форме прутков.

Производство

Арматура этого класса производится под контролем ГОСТ Р 52544-2006 и СТО-АСЧМ 7-93. В качестве материала изготовления используется низкоуглеродистая сталь марок 35Г2С и 35ГС. Содержание углерода составляет не более 0,22 %. Для производства А500С применяются два метода: холоднотянутый и горячекатаный. В первом случае создается проволочная и катаная арматура, во втором – стержневая. Следует отметить, что прокат второго вида отличается более высокой прочностью. В сырье для А500С содержится меньше легирующих компонентов, чем у аналогов, что обеспечивает более выгодную стоимость конечного продукта.

Применение

Арматура А500С широко используется в сфере строительства при создании железобетонных конструкций, заливке фундамента и др. Материал применяется для армирования или усиления несущих конструкций (в соответствии с ГОСТ 10884-94) или простейших железобетонных конструкций (в соответствии с ГОСТ 5781-81).

Преимущества

А500С имеет множество преимуществ, мы перечислим основные из них:

- увеличенное расчетное сопротивление нагрузкам, что обеспечивает количественное сокращение расхода арматуры на создание конструкций;

- экономичность благодаря низкой стоимости термомеханической обработки материала;

- повышенная прочность и пластичность за счет отсутствия подкалки в зоне сварки;

- унификация – то есть возможность замены арматурой классов А240, А300 и А400.

Отличие А500С от A-III

Вид арматуры, который будет использоваться при возведении нового здания, выбирается на этапе разработки проекта. Для жилых зданий массой до 80 тонн используется преимущественно прокат А3. В эту категорию входит арматура А400 и А500С. Нередко эти классы считают одинаковыми или очень похожими, однако они имеют значительные различия:

- Сфера применения. Оба класса применяются для ремонта и отделки, строительства, производства ЖБИ, создания каркасов и прочее. Различие между А500С и А3 (А400) в том, что первый класс может использоваться как в нагруженных, так и в ненагруженных конструкциях, а второй – на участках повышенного напряжения.

- Внешний вид. Прокат класса А500С имеет профиль с серповидными выступами, которые не пересекаются с продольными ребрами. Такая форма обеспечивает более высокие пластические и прочностные характеристики. Также благодаря профилю материал не имеет концентраторов напряжений в местах пересечений продольных ребер с поперечными.

Разные производители предлагают различные варианты этого материала, которые могут отличаться углом наклона серповидных элементов по отношению друг к другу и расстоянием между ними.

Разные производители предлагают различные варианты этого материала, которые могут отличаться углом наклона серповидных элементов по отношению друг к другу и расстоянием между ними. - Возможность сварки. Арматура А3, произведенная горячекатаным методом из стали марки 25ГС высокоуглеродистого типа, соответствует ГОСТ 5781-82. Индекс текучести изделия составляет 400 Н/мм2, что прописано в маркировке А400. Такой материал не подлежит сварке. Для соединения отдельных элементов может использоваться только вязальная проволока (в качестве скрепов на швах).

Все основные характеристики, по которым можно сравнить эти два класса металлопроката, мы собрали в таблице, приведенной ниже:

Прокат класса А400 (А-III) может заменяться на А500С без проведения повторных расчетов проекта. Обратная замена допустима только в случае дополнительных пересчетов. Это обеспечивает существенное повышение прочности и надежности конструкции, а также увеличивает срок ее службы. Выбирая прокат класса А500С, Вы сможете уменьшить количество необходимого материала в среднем на 10 %. Сокращение объема рабочего армирования позволяет снизить итоговую стоимость проекта.

Выбирая прокат класса А500С, Вы сможете уменьшить количество необходимого материала в среднем на 10 %. Сокращение объема рабочего армирования позволяет снизить итоговую стоимость проекта.

Поделиться:

характеристики и расшифовка, применение и свойства стали

Стали

Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 5781-82 | Сталь горячекатаная для армирования железобетонных конструкций. Технические условия | ||||||||||

| Россия | ГОСТ 10884-94 | Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия | ||||||||||

Механические свойства стали 25Г2С

Сталь марки 25Г2С служит отличным сырьём для производства горячекатаных и холоднодеформированных арматурных стержней с различными механическими свойствами. Свойства зависят от вида и режима термообработки, температуры отпуска и сечения.

Свойства зависят от вида и режима термообработки, температуры отпуска и сечения.

Стержни холодного деформирования из данной стали характеризуются самым длительным сопротивлением на разрыв, самым коротким – изделия горячекатаные.

Наибольшим пределом текучести характеризуется сплав при отпуске в режиме 150oС, а наименьшим — при 600oС.

Свойства по стандарту ГОСТ 5781-82

|

Класс |

Диаметр, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

|

А-III (A400) |

6 — 40 |

> 390 |

> 590 |

> 14 |

Свойства по стандарту

ГОСТ 10884-94

|

Класс |

Диаметр, мм |

Температура электронагрева, °С |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве,δ5, % |

|

Ат600С |

10 — 40 |

400 |

> 600 |

> 800 |

> 12 |

|

Ат800 |

10 — 32 |

400 |

> 800 |

> 1000 |

> 8 |

|

В стержнях | |||||

|

Ат600С |

10 — 40 |

400 |

> 600 |

> 1000 |

> 12 |

Дополнительные характеристики 25Г2С

Сварка стали 25Г2С

Сталь отличается хорошей свариваемостью, незаменима при любых сварных работах. Сварку проводят без предварительного нагревания, любыми методами, без термообработки швов.

Сварку проводят без предварительного нагревания, любыми методами, без термообработки швов.

Форма поставки стали 25Г2С

Поставляется в виде сортового проката, арматурная сталь — в бухтах и прутах. Иногда в прутах с длиной менее 12,0 м, в бунтах (намотка на катушки), с диаметрами более 12 – в виде стержней.

Виды механической обработки

Очистку выполняют на оборудовании, реже при помощи металлических щеток вручную.

При помощи гибки получают стержни, спирали, хомуты. Гибку арматуры проводят на приводных станках, или – на ручных.

Резку производят на станках приводного действия, при маленьких объёмах – вручную, при помощи пресс-ножниц.

Арматуру можно править, используя приводные станки, или накидные ключи.

Область применения

Сталь предназначена для производства арматуры периодического профиля III класса Ø 6-40 мм. Арматуру применяют при армировании бетонных и ж/б конструкций в виде профиля кл. Ат-IVC (Ат600С), Ат-V (Ат800).

Ат-IVC (Ат600С), Ат-V (Ат800).

Применение стали 25Г2С с учётом характеристик и свойств

Благодаря составу данной стали, она незаменима при изготовлении изделий для сварных работ, так как сплав включает высокий процент кремния. Арматуру из этой стали (поперечную и продольную) изготавливают со специальным рифлением, что обеспечивает хорошее сцепление с бетонной массой.

Такая арматура, производство которой ведётся по технологии вытяжки в горячем состоянии, способствует снижению образования трещин (как наклонных, так и продольных), и оптимизирует напряжение растяжения.

Эти свойства обусловили активное её применение при армировании бетонных и ж/б конструкций в строительстве, использование в промышленной сфере. Она востребована при строительстве эстакад, мостов из ж/б, элементов тоннелей и шахт. Её используют при возведении мачт, ЛЭП.

Арматуру из данной стали используют при строительстве сооружений и конструкций, эксплуатация которых проходит в условиях агрессии и больших нагрузок.

Аналоги 25Г2С

Отечественные аналоги отсутствуют, зарубежные — BSt420S (Германия), 25G2S, 34GS (Польша), 10425 (Чехия), 25GS2 (Болгария), PC60, T26VSiMn14 (Румыния).

×

Отмена

Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена

Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

определение, измерение характеристик стали, проверка сплава

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

- Основное определение

- Состав стальных сплавов

- Добавки углерода и прочность

- Марганец и кремний

- Сера и фосфор

- Азот и кислород

- Поведение легирующих добавок

- Проверка сплава

- Проведение испытаний

- Невыраженная точка текучести

- Характеристика пластичности

- Показатель хрупкости

- Прочность материала

Основное определение

В процессе использования на любое сооружение приходятся разные нагрузки в виде сжатий, растяжений или ударов. Они могут действовать как обособленно, так и совместно.

Современные конструкторы стремятся уменьшить массу стальных деталей для экономии материала, но при этом не допустить критичного снижения несущей способности всей конструкции. Происходит это засчет уменьшения сечения стальных арматур.

Происходит это засчет уменьшения сечения стальных арматур.

В зависимости от назначения объектов, могут меняться некоторые требования к стали, но имеется перечень стандартных и важных показателей. Их величины рассчитывают на этапе проектирования деталей и узлов будущего сооружения. Заготовка должна обладать высокой прочностью при соответствующей пластичности.

В первую очередь при расчетах прочности изделия из стали обращают внимание на предел текучести. Это значение характеризующее поведение деталей при воздействиях на них.

Предел текучести материала — это величина критического напряжения, при которой материал продолжает самостоятельную деформацию без увеличения нагрузки. Эта характеристика измеряется в Паскалях и позволяет рассчитывать максимально возможное напряжение для пластичной стали.

После прохождения этого предела в материале происходят невосстановимые процессы искажения кристаллической решетки. При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

При последующем увеличении силы воздействия на заготовку и преодолении площадки текучести, деформация увеличивается.

Предел текучести иногда путают с пределом упругости. Это похожие понятия, но предел упругости — это величина максимального сопротивления металла и она чуть ниже предела текучести.

Величина текучести примерно на пять процентов превышает предел упругости.

Состав стальных сплавов

Свойства металла зависят от сформированной кристаллической решетки, которая, в свою очередь, определяется содержанием углерода. Зависимость типов решетки от количества углерода хорошо прослеживается на структурной диаграмме. Если, например, в решетке стали насчитывается до 0.06% углерода, то это классический феррит, который имеет зернистую структуру. Такой материал непрочный, но текучий и имеет большой предел ударной вязкости.

По структуре стали делятся на:

- ферритную;

- перлитно-ферритовую;

- цементитно-ферритную;

- цементитно-перлитовую;

- перлитную.

Добавки углерода и прочность

Закон аддитивности подтверждается процентными изменениями цементита и феррита в стали. Если количество углеродной добавки составляет около 1,2%, то предел текучести стального материала увеличивается и повышается твердость, прочность и температуростойкость. При последующем увеличении содержания углерода технические параметры ухудшаются. Сталь плохо сваривается и неохотно поддается штамповке. Самым лучшим образом при сварке ведут себя сплавы с небольшим содержанием углерода.

Марганец и кремний

В виде добавки, чтобы увеличить степень раскисления, дополнительно добавляют марганец. Кроме того, этот элемент уменьшает вредное воздействие серы. Содержание марганца обычно не более 0.8% и он не влияет на технологические свойства сплава. Присутствует как твердый компонент.

Кремний тоже особо не влияет на характеристики металла. Он необходим для увеличения качества сварки деталей. Содержание этого элемента не превышает 0.38% и он добавляется во время процесса раскисления.

Сера и фосфор

Сера содержится в виде хрупких сульфитов. Повышенное количество этого элемента влияет на механические показатели сплава. Чем больше серы, тем хуже пластичность, текучесть и вязкость сплава. Если превышен предел в 0.06%, то изделие сильнее подвержено коррозии и становится способным к сильному истиранию.

Наличие фосфора увеличивает показатель текучести, но при этом уменьшается пластичность и вязкость. В общем, завышенное содержание фосфора значительно ухудшает качество металла. Особенно вредно сказывается на характеристиках совместное высокое содержание фосфора и углерода. Допустимыми пределами содержания фосфора считаются значения от 0.025 до 0.044%.

Азот и кислород

Это неметаллические примеси, которые понижают механические свойства сплава. Если содержание кислорода больше чем 0.03%, то металл быстрее стареет, падают значения пластичности и вязкости. Азотные добавки увеличивают прочность, но в этом случае предел текучести уменьшается. Увеличенное содержание азота делает сталь ломкой и способствует быстрому старению металлической конструкции.

Поведение легирующих добавок

Для улучшения всех физических показателей стали, в сплав добавляют специальные легирующие элементы. Такими добавками могут быть вольфрам, молибден, никель, хром, титан и ванадий. Совместное добавление в необходимых пропорциях, дает самые приемлемые результаты.

Легирование значительно повышает показатель текучести, ударной вязкости и препятствует деформации и растрескиванию.

Проверка сплава

Перед запуском в производство для изучения свойств металлического сплава, проводят испытания. На образцы металла воздействуют различными нагрузками до полной потери всех свойств.

Нагрузки бывают:

- Статистическая нагрузка.

- Проверка на выносливость и усталость стали.

- Растягивание элемента.

- Тестирование на изгиб и кручение.

- Совместная выносливость на изгиб и растяжение.

Для этих целей применяют специальные станки и создают условия, максимально приближенные к режиму эксплуатации будущей конструкции.

Проведение испытаний

Для проведения испытаний на цилиндрический образец сечением в двадцать миллиметров и расчетной длиной в десять миллиметров применяют нагрузку на растяжение. Сам образец имеет длину более десяти миллиметров, чтобы была возможность надежно его захватить, а на нем отмечена длина в десять миллиметров и именно она называется расчетной. Силу растяжения увеличивают и замеряют растущее удлинение образца. Для наглядности данные наносят на график. Он носит название диаграммы условного растяжения.

При небольшой нагрузке образец удлиняется пропорционально. Когда сила растяжения достаточно увеличится, то будет достигнут предел пропорциональности. После прохождения этого предела начинается непропорциональное удлинение материала при равномерном изменении силы растяжения. Затем достигается предел, после прохождения которого образец не может возвратиться к первоначальной длине. При прохождении этого значения, изменение испытываемой детали происходит без увеличения силы растяжения. Например, для стального прута Ст. 3 эта величина равна 2450 кг на один квадратный сантиметр.

Например, для стального прута Ст. 3 эта величина равна 2450 кг на один квадратный сантиметр.

Невыраженная точка текучести

Если при постоянной силе воздействия, материал способен длительное время самостоятельно деформироваться, то его называют идеально пластическим.

При испытаниях часто бывает, что площадка текучести нечетка определена, тогда вводят определение условного предела текучести. Это означает, что сила, действующая на металл, вызвала деформацию или остаточное изменение около 0.2%. Значение остаточного изменения зависит от пластичности металла.

Чем металл пластичнее, тем выше значение остаточной деформации. Типичными сплавами, в которых нечетко выражена такая деформация, являются медь, латунь, алюминий, стали с малым содержанием углерода. Образцы этих сплавов называют уплотняющимися.

Когда металл начинает «течь» то, как демонстрируют опыты и исследования, в нём происходят сильные изменения в кристаллической решетке. На её поверхности появляются линии сдвига и слои кристаллов значительно сдвигаются.

После того как металл самопроизвольно растянулся, он переходит в следующее состояние и опять приобретает способность сопротивления. Затем сплав достигает своего предела прочности и на детали четко проявляется наиболее слабый участок, на котором происходит резкое сужение образца.

Площадь поперечного сечения становится меньше и в этом месте происходит разрыв и разрушение. Величина силы растяжения в этот момент падает вместе со значением напряжения и деталь рвётся.

Высокопрочные сплавы выдерживают нагрузку до 17500 килограмм на сантиметр квадратный. Предел прочности стали СТ.3 находится в пределах 4−5 тыс. килограммов на сантиметр квадратный.

Характеристика пластичности

Пластичность материала является важным параметром, который должен учитываться при проектировании конструкций. Пластичность определяется двумя показателями:

- остаточным удлинением;

- сужением при разрыве.

Остаточное удлинение вычисляют путем замера общей длины детали после того, как она разорвалась. Она состоит из суммы длин каждой половины образца. Затем в процентах определяют отношение к первоначальной условной длине. Чем прочнее металлический сплав, тем меньше значение относительного удлинения.

Она состоит из суммы длин каждой половины образца. Затем в процентах определяют отношение к первоначальной условной длине. Чем прочнее металлический сплав, тем меньше значение относительного удлинения.

Остаточное сужение — это отношение в процентах самого узкого места разрыва к изначальной площади сечения исследуемого прута.

Показатель хрупкости

Самым хрупким металлическим сплавом считается инструментальная сталь и чугун. Хрупкость — это свойство обратное пластичности, и оно несколько условно, поскольку сильно зависит от внешних условий.

Такими условиями могут являться:

- Температура окружающей среды. Чем ниже температура, тем хрупче становится изделие.

- Скорость изменения прилагаемого усилия.

- Влажность окружающей среды и другие параметры.

При изменении внешних условий, один и тот же материал ведет себя по-разному. Если чугунную болванку зажать со всех сторон, то она не разбивается даже при значительных нагрузках. А, например, когда на стальном пруте есть проточки, то деталь становиться очень хрупкой.

Поэтому на практике применяют не понятие предела хрупкости, а определяют состояние образца как хрупкое или довольно пластичное.

Прочность материала

Это механическое свойство заготовки и характеризуется способностью выдерживать нагрузки полностью не разрушаясь. Для испытываемого образца создают условия наиболее отражающие будущие условия эксплуатации и применяют разнообразные воздействия, постепенно увеличивая нагрузки. Повышение сил воздействия вызывают в образце пластические деформации. У пластичных материалов деформация происходит на одном, ярко выраженном участке, который называется шейка. Хрупкие материалы могут разрушаться на нескольких участках одновременно.

Сталь проходит испытание для точного выяснения различных свойств, чтобы получить ответ о возможности её использования в тех или иных условиях при строительстве и создании сложных конструкций.

com/embed/Ddgxqtq5SRw»>

Значения текучести различных марок сталей занесены в специальные Стандарты и Технические Условия. Предусмотрено четыре основных класса. Значение текучести изделий первого класса может доходить до 500 кг/см кв., второй класс отвечает требованиям к нагрузке до 3 тыс. кг/см кв., третий — до 4 тыс. кг/см кв. и четвертый класс выдерживает до 6 тыс. кг/см кв.

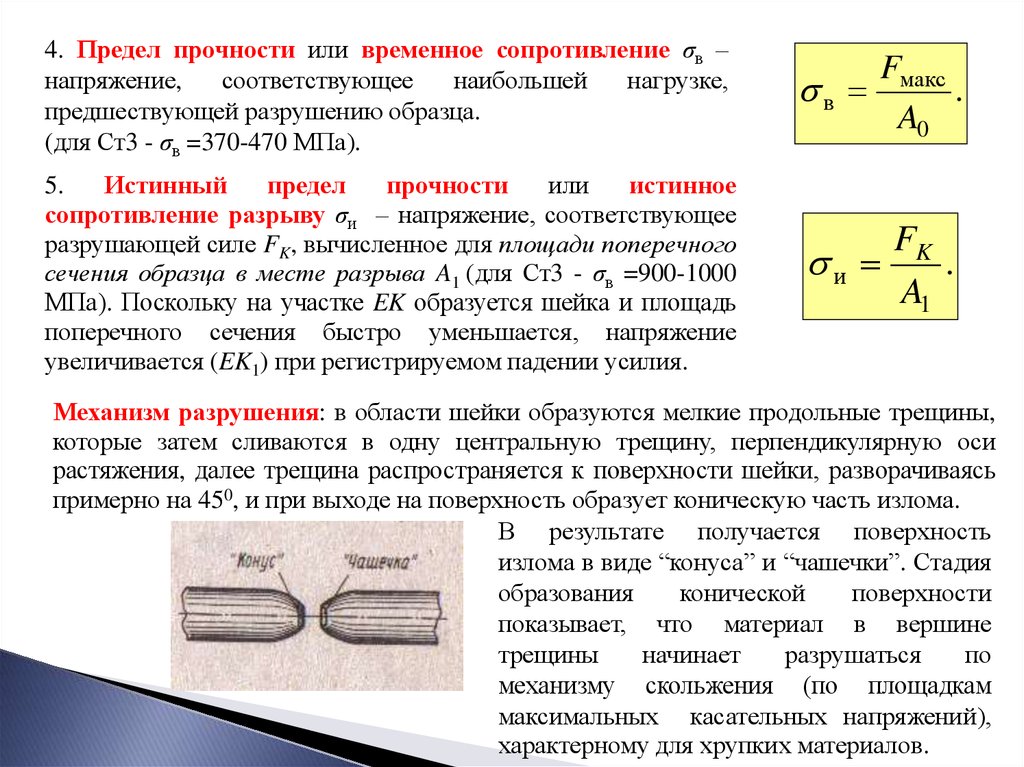

Прочность арматуры на растяжение – руководство по конструкции

Прочность арматуры на растяжение и прочность бетона на сжатие являются двумя основными параметрами прочности, которые мы учитываем при проектировании конструкций.

Мы используем арматуру там, где бетон подвергается растягивающим напряжениям и когда он недостаточно прочен, чтобы выдерживать нагрузки.

Таким образом, стальная арматура предназначена для того, чтобы элемент конструкции действовал вместе с бетоном. Сталь слаба на сжатие при воздействии вдоль. Составное действие является лучшим способом для этой проблемы.

Приведем типовой вариант напряжения-деформации арматурных стержней.

Какова прочность арматуры на растяжение?

На приведенном выше рисунке показаны типичные варианты отверждения стали под напряжением и деформацией.

Сначала она прямая, а после некоторого момента (мы назвали ее текучестью) становится нелинейной.

Максимальное напряжение (предельное напряжение), которому подвергается арматурный стержень при удлинении, называется пределом прочности арматурного стержня.

Это пик, после которого начинается образование шейки, а затем напряжение снижается, как показано на рисунке выше. Прочность арматуры на растяжение является очень важным фактором, который нам необходимо знать в нелинейных конструкциях.

В линейном расчете прочность арматуры в основном считается до предела текучести. Однако, когда мы сосредоточились на нелинейных конструкциях, мы максимально использовали напряжение, которое арматурный стержень может оголить без разрушения.

Сейсмостойкие конструкции, расчетные конструкции для взрывных нагрузок, расчеты случайных нагрузок и т. д. в основном занимают нелинейный диапазон арматурной стали.

Изменение прочности арматуры на растяжение

Имеются отклонения в прочности на растяжение или предельной прочности арматурных стержней.

При увеличении прочности арматурного стержня его относительное удлинение уменьшается. Таким образом, для достижения предельного растягивающего напряжения требуется меньшее удлинение (или деформация).

Как показано на рисунке выше, прочность на растяжение увеличивается с увеличением класса арматурной стали. Тем не менее, он показывает меньше напряжения, чтобы достичь отказа.

Как проверить прочность арматуры на растяжение

Во-первых, необходимо выбрать образцы для испытаний. Выборка осуществляется согласно соответствующему своду правил или спецификациям проекта.

В соответствии со стандартом BS 4449:2005 должны быть испытаны три образца для каждого номинального диаметра на каждые 30 тонн.

Для проведения испытаний на растяжение разработаны различные испытательные машины. На следующем рисунке показана типичная испытательная машина.

Как показано на рисунке выше, образец располагается, а затем сила будет прикладываться до тех пор, пока он не разрушится.

Теперь давайте посмотрим на типичное соотношение между напряжением и деформацией арматурного стержня, чтобы понять развитие прочности на растяжение.

- При приложении нагрузки к арматуре ее деформация постепенно увеличивается. До точки А напряжение и деформация пропорциональны, и уменьшение и увеличение нагрузки в этом диапазоне не вызывает остаточной деформации стержня.

- Соотношение напряжений и деформаций в этом диапазоне также известно как ваши модули или модуль упругости . (Е = σ/ε).

- Увеличение нагрузки, напряжение достигает точки B, называемой точкой текучести , где начинается текучесть арматуры.

Напряжение, при котором начинается текучесть, называется пределом текучести .

Напряжение, при котором начинается текучесть, называется пределом текучести . - От точки B до точки C дает армирования, что представляет собой увеличение деформации при меньшем изменении деформации, и это пластическая деформация (постоянная) в стержне.

- За пределом текучести материал меняет свою кристаллическую структуру и становится более прочным, устойчивым к деформации. Следовательно, требуется дополнительное напряжение для получения дополнительной пластической деформации за пределами точки C. Это явление известно как деформационное упрочнение . В конце этого процесса нагрузка достигает своего максимального значения.

- Максимальное напряжение (точка D) предел прочности при растяжении он достигает до снижения стресса.

- При растяжении стержня за пределы точки D площадь поперечного сечения стержня уменьшается.

Это локализованное уменьшение площади поперечного сечения известно как сужение .

Это локализованное уменьшение площади поперечного сечения известно как сужение . - С уменьшением площади поперечного сечения несущая способность стержня значительно снижается, и в конечном итоге он выходит из строя в точке E. Прочность, при которой арматурный стержень разрушается, известна как прочность на разрыв .

- Кроме того, на приведенной выше кривой есть предсказание, как показано пунктирной линией с уменьшением площади поперечного сечения. Таким образом, фактическое напряжение/истинное напряжение будет выше указанного.

Это процесс, связанный с испытанием арматуры. Как обсуждалось выше, максимальное напряжение, которое может выдержать стержень, известно как предел прочности при растяжении.

Требования к проектным нормам

В соответствии со стандартом BS 4449: 2005 предел прочности на растяжение арматурных стержней отсутствует. Однако в таких стандартах, как ASTM, указано минимальное значение, основанное на марке стали.

В следующей таблице, взятой из технического документа, указаны эти значения.

Для получения дополнительной информации об испытаниях арматуры можно обратиться к статье Испытание арматуры .

Стандарты арматуры

- Дом

- Стандарты арматуры

Ссылки по теме

- Стандарты на цемент, заполнители, добавки

- Стандарты для бетона

- Стандарты для сборного железобетона

- Нормы квалификационных и временных работ

Стандарты, касающиеся армирования бетона и предварительного напряжения:

EN 10138 — Сталь для предварительного напряжения

Предварительно напряженная сталь состоит из четырех частей:

- ЕН 10138-1. Предварительно напряженные стали. Общие требования

- ЕН 10138-2.

Предварительно напряженные стали. Провод

Предварительно напряженные стали. Провод - ЕН 10138-3. Предварительно напряженные стали. Прядь

- ЕН 10138-4. Предварительно напряженные стали. Бары

Эти детали в настоящее время находятся в разработке.

EN 10080: Сталь для армирования бетона, свариваемая, ребристая арматурная сталь

БС ЕН 10080:2005

Свариваемая сталь для армирования бетона стала предметом европейского стандарта BS EN 10080. Этот стандарт менялся на протяжении многих лет в поисках прагматичного соглашения между европейцами о том, как стандартизировать арматуру. Другими словами, потребовалось много времени, чтобы превратиться из обязательного стандарта (тот, который Европейская комиссия попросила CEN подготовить) в гармонизированный стандарт. В 2008 году его пришлось отозвать как унифицированный стандарт, поскольку не были соблюдены законодательные требования некоторых стран по дополнительным свойствам арматуры. Однако он был реализован в Великобритании в конце 2005 г. , и его последующая отмена не повлияла на BS 4449.и т.д.

, и его последующая отмена не повлияла на BS 4449.и т.д.

BS EN 10080:2005 не содержит фактических спецификаций или цифр; это оставлено на усмотрение национальных стандартов.

Требует, чтобы технические классы были указаны значениями:

- R e , предел текучести;

- R m /R e , Отношение прочности на растяжение/предела текучести,

- A gt , Полное удлинение в процентах при максимальном усилии,

- R e,act /R e,nom (при необходимости), Отношение фактического значения предела текучести к заданному,

- усталостная прочность,

- ,

- ,

- ,

- и

- размеры.

Производительность на изгиб

свариваемость

прочность связи

допуски

Он содержит информативное Приложение ZA, в котором описывается, как стандарт может использоваться для целей маркировки СЕ. Обратите внимание, что маркировка CE имеет номер 9.0005 не знак качества. Он просто идентифицирует продукт как соответствующий основному требованию, изложенному Европейской комиссией в их «мандате» для CEN. Маркировка СЕ не является требованием стандарта BS 4449:2005, и арматура не может иметь маркировку СЕ, поскольку гармонизированный стандарт был отозван.

Обратите внимание, что маркировка CE имеет номер 9.0005 не знак качества. Он просто идентифицирует продукт как соответствующий основному требованию, изложенному Европейской комиссией в их «мандате» для CEN. Маркировка СЕ не является требованием стандарта BS 4449:2005, и арматура не может иметь маркировку СЕ, поскольку гармонизированный стандарт был отозван.

BS EN ISO 17660: Сварка арматурной стали

Этот стандарт состоит из двух частей:

- БС ЕН ИСО 17660-1:2006. Сварка. Сварка арматурной стали — Несущие сварные соединения

- БС ЕН ИСО 17660-2:2006. Сварка. Сварка арматурной стали — Ненесущие сварные соединения

BS 4449: 2005 Сталь для армирования бетона, свариваемая арматурная сталь, прутки, рулоны и размотанные изделия

Это была полная редакция стандарта, определяющая три сорта армирования, соответствующие отозванному стандарту BS EN 10080: B500A, B500B и B500C. Характеристический предел текучести установлен на уровне 500 МПа, а свойства при растяжении и пластичность трех марок описаны в таблице 1.

Характеристические свойства при растяжении

Марка | Предел текучести Р и МПа | Отношение предела прочности при растяжении к пределу текучести R м /R e | Общее удлинение при максимальном усилии, А gt % |

|---|---|---|---|

Б500А | 500 | 1,05 и | 2,5 б |

Б500Б | 500 | 1,08 | 5,0 |

Б500К | 500 | 1,15, < 1,35 | 7,5 |

a R m /R c характеристика 1,02 для размеров менее 8 мм b A gt характеристика 1,0% для размеров менее 8 мм Указанные значения R c характерны для p = 0,95 Указанные значения R m /R c и A gt являются характеристическими при p = 0,90 Рассчитать значения R m и R c , используя номинальную площадь поперечного сечения | |||

Абсолютное предельно допустимое значение предела текучести 650 МПа. | |||

Три марки соответствуют трем рекомендованным классам пластичности в BS 1992-1-1:2004 (Еврокод 2). Следует отметить, что арматурная сталь диаметром менее 8 мм по стандарту BS 4449 не соответствует стандарту BS EN 19.92-1-1 в отношении пластичности. Это не единственный случай, когда BS 4449:2005 должен учитывать требования BS EN 1992-1-1. Например, область применения Еврокода 2 ограничена ребристой арматурой с прочностью от 400 до 600 МПа. Таким образом, простой круглый стержень марки 250 был исключен из BS 4449 (его использование в конструкционных приложениях в любом случае резко сократилось: он, как правило, дороже, и больше нет никаких преимуществ в радиусах изгиба в звеньях и т. д.).

BS 4449:2005 использует термин «стержень» для обозначения ребристой арматурной стали. Термины «стержень» и «проволока» должны быть ограничены описанием арматурной стали в рулонах или проволоки в железобетонных изделиях.

BS 4482: 2005 Стальная проволока для армирования бетонных изделий.

Спецификация

Спецификация

Этот стандарт включает гладкую, зубчатую и ребристую проволоку, скрученную или размотанную. Введен 250 класс. Характеристическая прочность высокопрочной стали установлена на уровне 500 МПа, а пластичность соответствует B500A в BS 4449.:2005, но не указаны усталостные характеристики.

Большинство проводов, соответствующих стандарту BS 4482, вряд ли будут соответствовать стандарту BS EN 1992-1-1. Чтобы избежать путаницы, любая конструкция, соответствующая стандарту BS EN 1992-1-1:2004, должна иметь арматуру, указанную в стандарте BS 4449:2005. Точно так же любая ткань, используемая в конструкционных целях, должна быть изготовлена в соответствии со стандартом BS 4483 с использованием материалов, указанных в стандарте BS 4449:2005.

BS 4483: 2005 Стальная ткань для армирования бетона. Спецификация

Кроме упаковочных тканей D49и D98, ткань будет изготовлена и оценена как материал BS 4449:2005. Требование к прочности сварных соединений в BS EN 1992-1-1 потребовало отмены A98 и B196 и увеличило диаметр поперечных стержней в некоторых других определенных типах ткани.

BS 5896:2012 Высокопрочная стальная проволока и прядь для предварительного напряжения бетона.

Этот стандарт устанавливает требования к стальной проволоке и пряди с высокой прочностью на растяжение без покрытия для предварительного напряжения бетона. Его можно использовать, пока стандарты EN10138 находятся в стадии подготовки.

BS 8666: 2005 Спецификация для планирования, определения размеров, гибки и резки стальной арматуры для бетона

Редакция 2005 года этого кода была выпущена для соответствия ожидаемому внедрению EN 10800, и эта редакция включает:

- Коды формы доступны в соответствии со стандартом BS EN ISO 3766:2003.

- Пересмотренные обозначения в соответствии с BS4449:2005 и BS EN 10080:2005.

- Исправления к BS4449:2005 (включая отсутствие арматуры класса прочности 250), BS4482:2005 и BS4483:2005.

- Положения EN 1992-1-1 (включая запрет на использование проволоки согласно BS 4482:2005 для использования в конструкционных целях).

- Измерение свойств размотанного материала

- Частота проверки размеров компонентов.

BS 7123: Технические условия на дуговую сварку стали для арматуры бетона

Этот стандарт был отозван, и следует сделать ссылку на BS EN ISO 17660.

Размеры, марки и типы арматуры

Арматура или арматурный стержень — это стержень, который используется для армирования и укрепления бетона под напряжением. Обычно он изготавливается из стали, хотя для некоторых проектов популярен стекловолокно, поскольку оно не подвержено коррозии и немагнитно.

Существует множество размеров, марок и типов стальной арматуры для поддержки различных конструкций. Стандартные размеры арматурных стержней могут варьироваться в зависимости от страны — метрический размер и британский размер являются двумя популярными размерами. В Соединенных Штатах общие спецификации публикуются Американским институтом бетона (ACI) и Американским обществом испытаний и материалов (ASTM).

Мы сосредоточимся на различных размерах дюймовых стержней, которые являются стандартными в Соединенных Штатах, как указано в Стандартной спецификации ASTM A955/A955M для деформированных и плоских стержней из нержавеющей стали для армирования бетона.

Лучшее понимание того, что такое арматура, как она используется, а также множество доступных вариантов и размеров, позволит вам уверенно работать с этим материалом для вашего следующего строительного проекта.

Таблица размеров арматуры

Диаметр каждого имперского стержня увеличивается на 1/8 дюйма. Вы можете умножить размер стержня на 1/8, чтобы получить номинальный диаметр в дюймах. Например, арматурный стержень №8 = 8/8 дюйма (или 1 дюйм) в диаметре. Общие измерения указывают вес, номинальную площадь и номинальный диаметр.

При работе с арматурой обязательно нужно понимать не только размер необходимой вам арматуры, но и марку и тип стали.

| Британский размер бара | Вес (фунт/фут) | Вес (кг/м) | Номинальный диаметр (дюймы) | Номинальный диаметр (мм) | Номинальная площадь (дюйм2) | Номинальная площадь (мм2) |

|---|---|---|---|---|---|---|

| #3 | 0,376 | 0,561 | 0,375 | 9,525 | 0,110 | 71 |

| #4 | 0,688 | 0,996 | 0,500 | 12. 700 700 | 0,200 | 129 |

| #5 | 1,043 | 1,556 | 0,625 | 15.875 | 0,310 | 200 |

| #6 | 1,502 | 2.240 | 0,750 | 19.050 | 0,440 | 284 |

| #7 | 2,044 | 3,049 | 0,875 | 22.225 | 0,600 | 387 |

| #8 | 2,670 | 3,982 | 1.000 | 25.400 | 0,790 | 509 |

| #9 | 3.400 | 5.071 | 1,128 | 28.650 | 1.000 | 645 |

| #10 | 4.303 | 6.418 | 1,270 | 32.260 | 1,270 | 819 |

| #11 | 5.313 | 7,924 | 1.140 | 35.810 | 1,560 | 1006 |

| #14 | 7. 650 650 | 11.410 | 1,693 | 43.000 | 2.250 | 1452 |

| #18 | 13.600 | 20.284 | 2,257 | 57.330 | 4.000 | 2581 |

Ниже приведены общие области применения стальной арматуры каждого из размеров:

- #3 — Этот тонкий и экономичный арматурный материал из мягкой стали повышает прочность бетонных дорог, проездов или патио. В плавательных бассейнах из литого бетона также часто придают стенам бассейна форму и прочность.

- #4 — Чуть более толстая арматура #4 идеально подходит для увеличения прочности автомобильных дорог и может придать дополнительную прочность колоннам и плитам.

- #5 — Этот тип арматуры обычно используется для мостов и автомагистралей.

- № 6 — Обычно встречается в фундаментах, подпорных стенах, дорогах или автомагистралях.

- #7 — Этот размер арматуры может обеспечить поддержку таких конструкций, как многоэтажные гаражи и мосты.

- #8 — Арматурный стержень №8 идеально подходит для средних и тяжелых коммерческих применений. Его можно использовать для плит, волноломов, колонн и балок.

- #9 — Этот толстый и прочный материал используется в качестве арматуры для высотных строительных проектов, волноломов и подпорных стен.

- #10 — идеально подходит для средних и тяжелых коммерческих проектов, этот размер обеспечивает структурную поддержку в балках, колоннах и т. д.

- #11 — Эта сверхпрочная арматура толстая и прочная, поэтому ее часто используют для несущих конструкций.

- № 14 — Одна из самых тяжелых и толстых арматурных стержней стандартных размеров, размер арматуры № 14 хорошо подходит для мостов, парковок, высотных зданий и доков.

- #18 — Этот большой, прочный размер арматуры используется для больших зданий, промышленных объектов и других крупномасштабных зданий.

Марки арматуры

Понимание разницы между пределом текучести и пределом прочности на растяжение необходимо для определения марки арматуры, которая вам нужна.

Думайте о пределе текучести и пределе прочности при растяжении как о минимальном и максимальном диапазонах напряжений для арматуры определенного сорта. Предел текучести — это минимальное напряжение, которое может выдержать материал, прежде чем он начнет постоянно деформироваться. И наоборот, предел прочности на растяжение измеряет максимальное напряжение, которое может выдержать материал, прежде чем он будет необратимо поврежден и сломан.

Марки арматуры устанавливаются ASTM. Обозначение марки соответствует минимальному пределу текучести в килофунтах на квадратный дюйм (KSI). Распространенными марками являются 40, 60, 75, 80 и 100. Номенклатура марок показывает, какой предел текучести имеет арматурный стержень. Например, арматурный стержень класса 40 имеет минимальный предел текучести 40 тысяч фунтов на квадратный дюйм, что соответствует 40 000 фунтов на квадратный дюйм, тогда как арматурный стержень класса 80 имеет минимальный предел текучести 80 тысяч фунтов на квадратный дюйм или 80 000 фунтов на квадратный дюйм.

Типы арматурных стержней

Выбор подходящей арматуры для вашего проекта будет зависеть от размера и марки, необходимых для добавления необходимой поддержки и прочности. Это также во многом будет зависеть от материала, используемого для изготовления арматуры, а также от того, что используется для ее покрытия.

Арматура из углеродистой стали является стандартом в бетонной и строительной промышленности, но она может не выдерживать условий с высокой влажностью. Арматура с эпоксидным покрытием может лучше работать в морских условиях, сохраняя прочность и долговечность бетона без ускоренной коррозии.

Арматура из углеродистой стали

Арматура из углеродистой стали является наиболее распространенным типом арматуры, используемой в жилых и коммерческих проектах. Эта легированная сталь исключительно экономична и долговечна, но углеродистая сталь может плохо выдерживать проекты, подверженные воздействию высокой влажности. Использование арматуры из углеродистой стали может быть рискованным, если вы работаете с высоким содержанием влаги или в зонах с высокой влажностью.

Арматура из нержавеющей стали

Хотя арматура из нержавеющей стали не такая дешевая, как арматура из углеродистой стали, она может быть жизнеспособной альтернативой. Эти стальные арматурные стержни используются для мостов, дорог, опор и других несущих конструкций. В отличие от арматуры из углеродистой стали, арматура из нержавеющей стали может помочь предотвратить коррозию, обеспечивая дополнительную защиту.

Оцинкованная арматура

Один из более дорогих вариантов, оцинкованная арматура, представляет собой арматуру из легированной стали, погруженную в раствор цинка для добавления специального водного покрытия, которое может сдерживать коррозию. Этот материал является отличной альтернативой арматуре с эпоксидным покрытием. Оцинкованная арматура в 40 раз более устойчива к коррозии и лучше выдерживает транспортировку и монтаж.

Арматура из полимера, армированного стекловолокном (GFRP)

Этот материал, также известный как арматура из стекловолокна, идеально подходит для проектов, подверженных воздействию воды. Арматура из стекловолокна никогда не подвергается коррозии и обладает гораздо большей прочностью на растяжение, чем традиционная стальная арматура. Кроме того, он на 75 % легче стали, а это значит, что вы можете сэкономить на дорогостоящих расходах на доставку. Этот специализированный материал также обладает непроводящими электрическими свойствами.

Арматура из стекловолокна никогда не подвергается коррозии и обладает гораздо большей прочностью на растяжение, чем традиционная стальная арматура. Кроме того, он на 75 % легче стали, а это значит, что вы можете сэкономить на дорогостоящих расходах на доставку. Этот специализированный материал также обладает непроводящими электрическими свойствами.

Арматурный стержень с эпоксидным покрытием

Арматурный стержень с эпоксидным покрытием хорошо подходит для строительных проектов с высокой влажностью. Арматура покрыта толстым слоем эпоксидной смолы, что помогает замедлить коррозию. К сожалению, тонкое эпоксидное покрытие может поцарапаться и повредиться во время транспортировки, что сделает арматуру менее эффективной против коррозии.

Арматура из сварной проволочной сетки (WWF)

Хотя этот тип материала имеет другое название, чем другие стандартные типы арматуры, арматура WWF на самом деле представляет собой сетку, изготовленную из сварной низкоуглеродистой стальной проволоки. Сетка может помочь укрепить бетонные плиты, чтобы улучшить общую прочность бетона на растяжение.

Сетка может помочь укрепить бетонные плиты, чтобы улучшить общую прочность бетона на растяжение.

Расширенный металлический стержень

Подобно арматурному стержню WWF, расширенный металл создает металлическую сетку, детализированную ромбовидными линиями. Сетка изготовлена из цельного стального листа, который мастерски вырезается и расширяется. Этот материал обычно используется, когда требуется очень толстая штукатурка для поддержки бетона. Расширенная металлическая арматура часто используется для тротуаров или пешеходных поверхностей, но она недостаточно прочна, чтобы выдерживать интенсивное движение транспортных средств или большой вес.

Вывод

Арматура является важным материалом для железобетона. Выбор правильного размера, марки и типа арматурных стержней имеет решающее значение для успеха любого проекта. Правильный и равномерный интервал также важен.