Содержание

Методика расчета посадок для подшипников на вал и в корпус.

Посадки подшипников качения на вал и в корпус

Основные размеры подшипников качения устанавливает ГОСТ 3478-2012, который распространяется на шариковые и роликовые радиальные, радиально-упорные, упорно-радиальные и упорные подшипники качения, устанавливает предпочтительные присоединительные размеры подшипников и наибольшие предельные радиусы галтелей вала и корпуса.

Допуски и предельные отклонения размеров подшипников качения по ГОСТ 25256-82.

ГОСТ 520-2011 устанавливает для разных типов подшипников качения классы точности: — нормальный, 6, 5, 4, Т, 2 — для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников; — 0, нормальный, 6Х, 6, 5, 4, 2 — для роликовых конических подшипников; — нормальный, 6, 5, 4, 2 — для упорных и упорно-радиальных подшипников. Классы указаны в порядке повышения точности.

Класс точности указывается перед условным обозначением подшипника через разделительную черту, например, 6-308, 5-36210; в случае отсутствия дополнительных требований, класс точности 0 не указывается, например 7306.

Поля допусков и технические требования к посадочным поверхностям валов и корпусов устанавливает ГОСТ 3325-85.

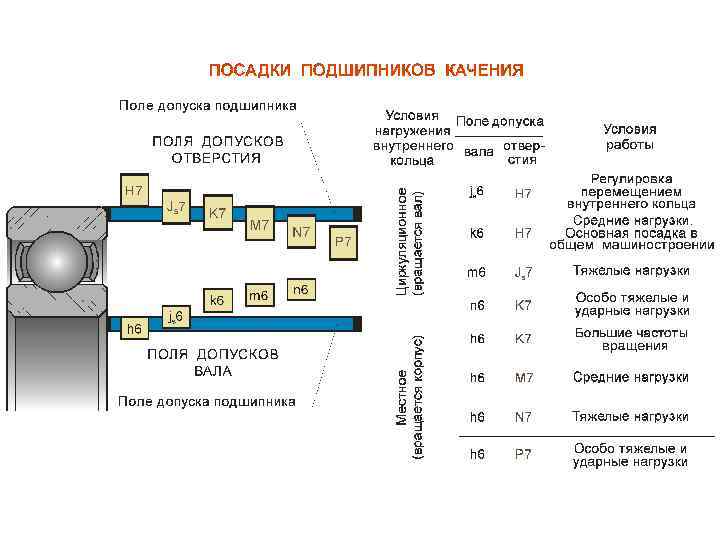

Посадки подшипников качения осуществляют: в корпус – в системе вала, на вал – в системе отверстия. Это означает, что предельные отклонения присоединительных размеров D и d не зависят от посадок. Поле допуска размера D наружного кольца является основным валом и обозначается буквой l (латинская «эль») с указанием класса точности подшипника, например:l0, l6, l5, предельные отклонения D зависят от типа и класса точности подшипника (табл.13).

Поле допуска размера d внутреннего кольца является основным отверстием и обозначается прописной буквой L и классом точности, например L0, L6, L5, L4. В отличие от основного отверстия H по ГОСТ 25346-82, поля допусков внутренних колец подшипников расположены в «тело», т.е. в минус, ES = 0.

Допуски размеров колец не совпадают с допусками IT и приведены в табл. 13 в соответствии ГОСТ 520-2011.

13 в соответствии ГОСТ 520-2011.

Посадки образуются применением полей допусков (ГОСТ 25346-82) для корпуса и вала и полей допусков наружного и внутреннего колец подшипника (ГОСТ 520-2011) и показаны на рис. 1.

К посадочным поверхностям под подшипники качения предъявляют повышенные требования к точности формы и качеству поверхности. Отклонения формы поверхностей корпусов и валов не должны превышать для подшипников 0 и 6 классов значений, равных IT/4, а для подшипников 5 и 4 классов – IT/8.

Наиболее значительное отрицательное влияние на работоспособность подшипников качения оказывают конусообразность и овальность посадочных поверхностей, поэтому для этих поверхностей указывают допуск круглости и допуск профиля продольного сечения.

Шероховатость поверхностей устанавливается в зависимости от класса точности подшипника и диаметра (табл. 12).

Выбор посадок подшипников качения

Посадки подшипников качения на вал и в корпус зависят от вида нагружения, величины и характера нагрузок, размера и конструкции подшипника, класса точности подшипника.

Различают три вида нагружения подшипников (ГОСТ 3325-85): местное,циркуляционное и колебательное.

При местном нагружении нагрузка воспринимается ограниченым участком дорожки кольца.

При циркуляционном нагружении радиальная сила воспринимается последовательно всеми элементами дорожки качения.

Колебательное нагружение – комбинированный вид нагружения.

В случае местного нагружения основное отклонение принимается по табл.7 в зависимости от размера, конструкции корпуса (разъемный, неразъемный), уровня перегрузок.

При циркуляционном нагружении посадка выбирается на основе расчета совместных деформаций колец, возникающих вследствие натяга при посадке вращающегося кольца на вал или корпус, с учётом условия обеспечения оптимального радиального зазора в зоне сопряжения тел качения с поверхностью дорожки качения. В упрощенном виде этот расчет сводится к вычислению интенсивности нагружения PR:

PR = (Fr×k1×k2×k3)/B

где: Fr- расчетная радиальная сила, действующая на опору;

B — посадочная ширина подшипника, мм;

k1 — коэффициент, учитывающий динамические перегрузки;

k2 — коэффициент, учитывающий ослабление посадки при полом вале или тонкостенном корпусе;

k3 — коэффициент, учитывающий влияние осевых сил на перераспределение радиальных сил по рядам тел качения, в случае применения двухрядных конических роликовых подшипников или сдвоенных шарикоподшипников.

Значения k3 зависят от величины

Fa×ctgα/Fr

где Fa – осевая сила; α — угол контакта, град.

Значения коэффициентов k1, k2, k3 находят из табл. 9, 10 и 11.

В случае циркуляционного нагружения основное отклонение, сопряженной с подшипником детали, принимают по табл.8, исходя из рассчитанного PR, с учетом диаметра и класса точности подшипника.

Допуски корпусов или валов при местном нагружении кольца подшипника принимают по 7-му квалитету точности (IT7), если подшипник 0-го или 6-го класса и по IT6, если 5-го или 4-го класса.

Допуски корпусов или валов при циркуляционном нагружении кольца принимают по 6-му квалитету (IT6) при классе точности подшипника 0 или 6 и по IT5 для 5-го или 4-го класса.

***

Примеры расчета посадок подшипников качения

Рассмотрим пример расчета и выбора посадок подшипников качения, входящих в представленный на рис. 2 узел.

2 узел.

Исходные данные:

подшипник 6-7309 – однорядный конический, 6-го класса точности;

радиальная реакция опоры Fr = 20000 Н;

условия работы – удары, вибрация, перегрузка до 300%;

вал – полый с диаметром отверстия d1 = 20 мм;

корпус неразъемный; вращается вал, корпус – неподвижен.

Решение.

1. По справочнику находим посадочные размеры подшипника – диаметр наружного кольца – D = 100 мм, внутреннего – d = 45 мм, посадочная ширина, т.е. ширина без учёта радиусов закругления – B = 26 мм;

2. Нижние предельные отклонения колец определяем по табл.13 – eiD = -0,013 мм, EId = -0,01 мм, верхние отклонения равны 0, тогда D = 100 -0,013, d = 45 -0,01.

Вид нагружения колец: наружное – местное, внутреннее – циркуляционное.

3. Основное отклонение корпуса находим по табл. 7 с учетом того, что: корпус неразъемный, перегрузка 300%, D = 100 мм., получим основное отклонение – Н.

7 с учетом того, что: корпус неразъемный, перегрузка 300%, D = 100 мм., получим основное отклонение – Н.

Поле допуска отверстия корпуса с учетом класса точности подшипника – Н7.

Посадка наружного кольца в корпус – 100Н7/l6. Пользуясь табл. 1 и табл. 2 строим схему расположения полей допусков (рис. 3а).

4. Основное отклонение валов определятся по интенсивности нагружения PR. Для этого необходимы коэффициенты, входящие в уравнение.

Коэффициент k1 = 1,8 (табл.9), с учетом перегрузки 300%;

k2 = 1,6, т.к. d1/d = 20/45 = 0,44, а отношение наружнего и внутреннего диаметров подшипника D/d = 100/45 = 2,22;

k3 = 1,0, поскольку подшипник однорядный.

Вычислим интенсивность нагружения:

PR = (20000/26)×1,8×1,6×1,0 = 2215 Н/мм.

По табл.8 находим основное отклонение вала – n; поле допуска вала, с учетом класса точности подшипника – n6.

Посадка внутреннего кольца на вал — 45 L6/n6.

Пользуясь табл.1 и табл.4 строим схему расположения полей допусков (рис. 3б).

***

Допуски и посадки резьбовых соединений

Размерные цепи

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

посадки и зазоры в подшипниках

← Предыдущая страница

Эффективная работа подшипников во многом связана с посадкой, т. е. видом соединения подшипника с корпусом и валом. Посадкой регламентируется положение наружного и внутреннего колец подшипников в радиальном направлении, а также фиксация от проворота относительно корпусных деталей. Посадочная поверхность корпусной детали должна плотно соприкасаться с поверхностью подшипника, поэтому на ней недопустимы выступы, заусенцы, разные неровности, которые будут снижать грузоподъемность подшипника. При наличии недопустимого зазора между посадочными поверхностями подшипника и корпусной детали между ними может возникнуть скольжение, что способствует быстрому износу или повреждению посадочной поверхности. Подшипники должны быть смонтированы таким образом, чтобы температурные изменения не вызывали их защемления или недопустимых зазоров. Это обычно решается подвижным («плавающим») в осевом направлении подшипником. Наконец, в большинстве машин требуется, чтобы подшипник можно было легко монтировать и демонтировать.

е. видом соединения подшипника с корпусом и валом. Посадкой регламентируется положение наружного и внутреннего колец подшипников в радиальном направлении, а также фиксация от проворота относительно корпусных деталей. Посадочная поверхность корпусной детали должна плотно соприкасаться с поверхностью подшипника, поэтому на ней недопустимы выступы, заусенцы, разные неровности, которые будут снижать грузоподъемность подшипника. При наличии недопустимого зазора между посадочными поверхностями подшипника и корпусной детали между ними может возникнуть скольжение, что способствует быстрому износу или повреждению посадочной поверхности. Подшипники должны быть смонтированы таким образом, чтобы температурные изменения не вызывали их защемления или недопустимых зазоров. Это обычно решается подвижным («плавающим») в осевом направлении подшипником. Наконец, в большинстве машин требуется, чтобы подшипник можно было легко монтировать и демонтировать.

Для выбора посадки большое значение имеет направление нагрузки относительно кольца подшипника. Если кольцо подшипника находится в покое относительно направления действия нагрузки, то такую нагрузку принято называть местной.

Если кольцо подшипника находится в покое относительно направления действия нагрузки, то такую нагрузку принято называть местной.

Если кольцо подшипника вращается по отношению к направлению действия нагрузки, то такую нагрузку на кольцо называют циркуляционной. В данном случае кольцо воспринимает нагрузку последовательно всей окружной поверхностью дорожки качения.

При одновременном воздействии на кольцо подшипника нагрузки, постоянной по направлению (например, сила веса), и переменной (например, вращающейся массы), нагрузку называют колебательной. Таким образом, при одном и том же направлении нагрузки наружное и внутреннее кольцо подшипника испытывают разное нагружение в зависимости от того, какое из них вращается.

Если кольцо, какое то время находится под циркуляционной нагрузкой, а остальное время — под местной или колебательной нагрузкой, то такую нагрузку называют неопределенной.

При местной нагрузке на кольцо применяют посадки движения с зазором, если не требуется посадка с натягом по другим соображениям. Чрезмерное увеличение зазора не приводит к провороту кольца на валу или в корпусе, но ухудшает распределение нагрузки.

Чрезмерное увеличение зазора не приводит к провороту кольца на валу или в корпусе, но ухудшает распределение нагрузки.

При циркуляционной нагрузке на кольцо, колебательной и неопределенной нагрузке посадки вращающихся колец подшипников применяют с натягом. Прочность соединения кольца с валом или корпусом (натяг в посадке) должна быть тем больше, чем тяжелей режим работы подшипника, характеризуемый соотношением эквивалентной нагрузки и динамической грузоподъемности и чем больше его размеры. Для роликовых подшипников, как правило, назначают более тугие посадки, чем для шариковых.

Поле допуска на диаметр отверстия подшипника обозначается Ldmp, т.е. для классов точности подшипников 0, 6, 5, 4, 2 должны применять обозначения полей допусков диаметра отверстия в посадке L0, L6, L5, L4, L2.

Например посадка подшипника класса точности 6 с диаметром отверстия 30 мм на вал квалитета h6 обозначается

Подшипники качения монтируют в отверстие корпуса в системе основного вала. Поле допуска для среднего наружного диаметра подшипника обозначают lDmp, т.е. для разных классов точности подшипников применяются обозначения полей допусков наружного диаметра в посадке l0, l6, l5, l4, l2. Например, посадку подшипника с наружным диаметром 72 мм класса точности 6 в отверстие 7?го квалитета обозначают

Поле допуска для среднего наружного диаметра подшипника обозначают lDmp, т.е. для разных классов точности подшипников применяются обозначения полей допусков наружного диаметра в посадке l0, l6, l5, l4, l2. Например, посадку подшипника с наружным диаметром 72 мм класса точности 6 в отверстие 7?го квалитета обозначают

Для монтажа на вал и в корпус используют систему посадок:

На практике чаще реализуют следующие посадки:

- при посадке на вал g6, h6, j6, k6, m6, n6, p6, r6,

или при высоких требованиях к точности вращения h5, j5, k5,m5. - при посадке в корпус G7, Н8, Н7, J7, К7, М7, N7, Р7

при высоких требованиях к точности вращения J6, К6, М6, N6, Р6.

С целью сочетания с подшипниками разных классов точности применяют следующие квалитеты валов: для подшипников классов точности 0 и 6 — 6?й квалитет вала; для классов точности 5?го и 4?го — 5?й квалитет вала; для класса точности 2?го — 4?й и 3?й квалитет вала.

Для сочетания подшипников разных классов точности применяют следующие квалитеты отверстий:

- для подшипников классов точности 0 и 6 — 7?й квалитет отверстия;

- для классов точности 5?го и 4?го — 6?й квалитет отверстий;

- для класса точности 2?го — 5?й и 4?й квалитеты отверстия.

Режим работы подшипников по интенсивности нагружения условно оценивают по отношению нагрузки к динамической грузоподъемности как легкий (Р_0,07С), нормальный (Р_0,15С), тяжелый (Р_0,15С).

Посадки для подшипников, работающих при ударных и вибрационных нагрузках (в железнодорожных и трамвайных буксах, на коленчатых валах двигателей, в узлах дробилок, прессов, экскаваторов и т.п.), выбирают как для тяжелого режима работы, независимо от величины нагрузки.

При выборе посадок с натягом (часть переходных и прессовых посадок) необходимо учитывать, что зазор в подшипнике может уменьшаться от 50 до 80% от измеренного натяга в зависимости от жесткости колец подшипника и материала сопрягаемых деталей из?за растяжения внутренних колец и сжатия наружных. Это относится особенно к небольшим нежестким шарикоподшипникам, имеющим незначительный радиальный зазор. Следовательно, в таких случаях желательно принимать посадки с минимальным натягом или без него.

Это относится особенно к небольшим нежестким шарикоподшипникам, имеющим незначительный радиальный зазор. Следовательно, в таких случаях желательно принимать посадки с минимальным натягом или без него.

В упорных подшипниках вращающееся кольцо монтируют по посадке с натягом, а неподвижное — по посадке с зазором, при чем опорные поверхности сопрягаемых деталей должны быть перпендикулярны оси вращения, чтобы нагрузка распределялась равномерно на все тела качения. Для фероупорных роликоподшипников, которые кроме осевой нагрузки

воспринимают и радиальную, посадки выбирают по тем же параметрам, что и для радиальных подшипников.

При использовании корпусов из легких сплавов необходимы более плотные посадки, чем в случае стали и чугуна, из-за меньшей твердости и большего коэффициента температурного расширения. В отдельных случаях при монтаже подшипника в разъемный корпус следует избегать посадок с натягом вследствие возможного защемления наружного кольца, что может привести к его деформации и нарушению распределения сил в подшипнике.

При циркуляционном и колебательном нагружениях требуется, как правило, неподвижное соединение кольца с валом или корпусом, при местном — более свободное.

Выбор посадок по опыту применения по аналогии с существующими подшипниковыми узлами, работающими в равных или близких условиях, является самым распространенным и проверенным. В общем монтаж и демонтаж подшипников при посадке с зазором удобней, чем при посадке с натягом. Однако это обстоятельство не должно служить причиной отказа от посадки с натягом, если таковая требуется по другим соображениям.

Подшипники с коническим отверстием монтируют непосредственно на конический вал или с помощью закрепительных или закрепительно-стяжных втулок, имеющих соответствующую конусную поверхность.

Применение таких конструкций облегчает монтаж?демонтаж, монтаж на втулках позволяет осуществить крепление подшипников на гладком валу, а порой и отрегулировать величину радиального зазора.

← Предыдущая страница

Подходящий выбор | Основные сведения о подшипниках

При выборе подходящей посадки необходимо тщательно учитывать условия эксплуатации подшипника.

Основные особенности:

- Характеристики и величина нагрузки

- Распределение температуры при работе

- Внутренний зазор подшипника

- Обработка поверхности, материал и толщина вала и корпуса

- Способы монтажа и демонтажа

- Необходимость компенсации теплового расширения вала на посадочной поверхности

- Тип и размер подшипника

С учетом этих соображений в следующих параграфах подробно разъясняются важные факторы при выборе подгонки.

1) Характеристики нагрузки

Нагрузочные характеристики подразделяются на три типа: нагрузка при вращении внутреннего кольца; вращающаяся нагрузка на наружное кольцо и нагрузка в неопределенном направлении.

В Таблице 9-1 приведена взаимосвязь между этими характеристиками и посадкой.

Таблица 9-1 Нагрузочные характеристики и посадки

| Схема вращения | Направление нагрузки | Условия нагрузки | Посадка | Типовое применение | |

|---|---|---|---|---|---|

| Внутреннее кольцо и вал | |||||

| Вращающаяся нагрузка внутреннего кольца Стационарная нагрузка наружного кольца | Необходима посадка с натягом (k, m, n, p, r) | Допустимая посадка с зазором (F, G, H, JS) | Цилиндрические редукторы, двигатели | ||

| Сильно разбалансированные колеса | |||||

| Неподвижная нагрузка внутреннего кольца Вращающаяся нагрузка наружного кольца | Допустимый зазор (f, g, h, js) | Необходима посадка с натягом (K, M, N, P) | Ходовые колеса и шкивы с неподвижным валом | ||

| Вибросита (неуравновешенная вибрация) | |||||

| Неопределенный | Вращающийся или стационарный | Нагрузка в неопределенном направлении | Посадка с натягом | Посадка с натягом | Шатуны |

2) Влияние величины нагрузки

При приложении радиальной нагрузки внутреннее кольцо слегка расширяется. Поскольку это расширение незначительно увеличивает окружность отверстия, первоначальный натяг уменьшается.

Поскольку это расширение незначительно увеличивает окружность отверстия, первоначальный натяг уменьшается.

Снижение можно рассчитать по следующим уравнениям:

Следовательно, когда радиальная нагрузка превышает значение C 0 более чем на 25 %, требуется больший натяг.

Когда ожидаются ударные нагрузки, требуется гораздо большее вмешательство.

Влияние шероховатости поверхности посадки

Эффективный натяг, полученный после посадки, отличается от рассчитанного натяга из-за пластической деформации поверхности посадки кольца. При установленном внутреннем кольце эффективный натяг, зависящий от обработки поверхности посадки, может быть аппроксимирован следующими уравнениями:

4) Влияние температуры

Подшипник обычно имеет рабочую температуру выше, чем температура окружающей среды. Когда внутреннее кольцо работает под нагрузкой, его температура, как правило, становится выше, чем у вала, и эффективный натяг уменьшается из-за большего теплового расширения внутреннего кольца.

Если предполагаемая разница температур между подшипником внутри и вокруг корпуса составляет Δ t , разница температур на посадочных поверхностях внутреннего кольца и вала будет приблизительно (0,10–0,15) × Δ т .

Уменьшение интерференции ( Δ dt ) из-за разности температур выражается следующим образом:

Следовательно, когда подшипник имеет более высокую температуру, чем вал, требуется больший натяг.

Однако разница в температуре или в коэффициенте расширения может иногда увеличивать контакт между наружным кольцом и корпусом. Поэтому, когда предусмотрен зазор для компенсации теплового расширения вала, следует соблюдать осторожность.

5) Максимальное напряжение из-за посадки

Если подшипник установлен с натягом, кольцо подшипника будет расширяться или сжиматься, создавая внутреннее напряжение.

Если это напряжение будет чрезмерным, кольцо подшипника может разрушиться.

Максимальное напряжение, создаваемое посадкой подшипника, определяется уравнением в Таблица 9-2 .

В целом, чтобы избежать разрушения, лучше всего отрегулировать максимальный натяг до значения менее 1/1 000 диаметра вала или максимального напряжения (σ), определяемого по уравнению в Таблица 9-2 , должно быть меньше 120MP a .

Таблица 9-2 Максимальное напряжение в подшипниках, создаваемое посадкой

| Вал и внутреннее кольцо | Отверстие корпуса и наружное кольцо |

|---|---|

[Примечание] Приведенные выше уравнения применимы, когда вал и корпус изготовлены из стали.

При использовании других материалов необходимо проконсультироваться с JTEKT.

6) Другие соображения

Когда требуется высокая степень точности, необходимо улучшить допуск вала и корпуса. Поскольку корпус, как правило, труднее обрабатывать точно, чем вал, рекомендуется использовать посадку с зазором на наружном кольце.![]()

Для полых валов или тонкостенных корпусов требуется большее натяг, чем обычно.

С другой стороны, в разъемных корпусах требуется меньшее вмешательство в наружное кольцо.

Когда корпус изготовлен из алюминия или другого легкого металлического сплава, требуется относительно большее вмешательство, чем обычно. В таком случае проконсультируйтесь с JTEKT.

Установка подшипников и техническая информация

ВАЖНОСТЬ ПРАВИЛЬНОЙ УСТАНОВКИ

Подшипник может работать на полную мощность только тогда, когда он правильно установлен на валу и в корпусе. Недостаточный натяг на посадочные поверхности может привести к проскальзыванию колец подшипника по окружности. Как только это происходит, происходит значительный износ посадочной поверхности и повреждаются как вал, так и корпус. Кроме того, абразивные частицы могут попасть в подшипник, вызывая вибрацию, чрезмерный нагрев и повреждение дорожек качения. Поэтому необходимо обеспечить кольца подшипников под вращающейся нагрузкой с соответствующей посадкой с натягом для предотвращения проскальзывания. При использовании подшипников тонкого типа при малой нагрузке подшипники следует закреплять гайкой. Статически нагруженные подшипники, как правило, не нуждаются в посадке с натягом. Только при высокой степени вибрации как внутреннее, так и наружное кольца требуют посадки с натягом.

При использовании подшипников тонкого типа при малой нагрузке подшипники следует закреплять гайкой. Статически нагруженные подшипники, как правило, не нуждаются в посадке с натягом. Только при высокой степени вибрации как внутреннее, так и наружное кольца требуют посадки с натягом.

ФИТИНГ ПОДШИПНИКА И ВАЛА

| СОСТОЯНИЕ (СТАЛЬНОЙ ВАЛ) | ДИАМЕТР ОТВЕРСТИЯ ВАЛА | КЛАСС ДОПУСКА ВАЛА | ||

|---|---|---|---|---|

ТОНКИЙ | ДРУГИЕ 1 0≤d≤18 18≤d≤30 30≤d≤50 | h5 | js5 js5 js5 | СТАНДАРТНАЯ НАГРУЗКА=0,06~0,12Cr | 10≤d≤18 | js5 js5 js5 | j5 k5 k5 |

| НАРУЖНОЕ КОЛЬЦО ВРАЩАЮЩЕЕСЯ НАГРУЗКА | НЕОБХОДИМА ДЛЯ ЛЕГКОГО ВРАЩЕНИЯ ВНУТРЕННЕГО КОЛЬЦА ВОКРУГ ВАЛА | ВСЕ ДИАМЕТРЫ ОТВЕРСТИЯ | g5 | g6 |

| НЕОБХОДИМО ДЛЯ ВНУТРЕННЕГО КОЛЬЦА, ЛЕГКО ВРАЩАЮЩЕГОСЯ ВОКРУГ ВАЛА | ВСЕ ДИАМЕТРЫ ОТВЕРСТИЯ | h5 | h6 | |

FITT ПОДШИПНИК И КОРПУС

| СОСТОЯНИЕ (ЦЕЛЬНЫЙ КОРПУС) | ОСЕВОЕ НАПРАВЛЕННОЕ ДВИЖЕНИЕ НАРУЖНОГО КОЛЬЦА | КЛАСС ДОПУСКА ПОСЕДЛЕНИЙ КОРПУСА ВАЛА | ||

|---|---|---|---|---|

ТОНКИЙ 9 0036 | ДРУГОЕ | |||

| ВРАЩАЮЩАЯСЯ НАГРУЗКА ВНУТРЕННЕГО КОЛЬЦА | ПЕРЕМЕННАЯ НАГРУЗКА | ЛЕГКО ПЕРЕМЕЩАЕТСЯ | H7 | |

| ЛЕГКАЯ ИЛИ СТАНДАРТНАЯ НАГРУЗКА | ПРОСТОЕ ПЕРЕМЕЩЕНИЕ | H7 | H8 | |

| ВЫСОКАЯ ТЕМПЕРАТУРА ВНУТРЕННЕГО КОЛЬЦА И ВАЛА | ПРОСТОТА ПЕРЕМЕЩЕНИЯ | G6 | ||

| ЛЕГКАЯ ИЛИ СТАНДАРТНАЯ НАГРУЗКА ТОЧНОЕ ВРАЩЕНИЕ | КАК ПРАВИЛО, НЕВОЗМОЖНО ПЕРЕМЕЩАТЬ | K5 | K6 | |

| ВОЗМОЖНО ПЕРЕМЕЩАТЬ | JS6 | J6 9005 8 | ||

| БЕСШУМНАЯ РАБОТА | ЛЕГКО ПЕРЕДВИЖАТЬ | H6 | H6 | |

| НЕОПРЕДЕЛЕННО НАПРАВЛЕНИЕ НАГРУЗКИ | ЛЕГКАЯ ИЛИ СТАНДАРТНАЯ НАГРУЗКА | В ОБЩЕМ, ВОЗМОЖНО ПЕРЕМЕЩАТЬ | JS6 | J7 |

| СТАНДАРТНАЯ ИЛИ ТЯЖЕЛАЯ НАГРУЗКА | КАК ПРАВИЛО, НЕВОЗМОЖНО ПЕРЕМЕЩАТЬ | K5 | K7 | |

| БОЛЬШАЯ УДАРНАЯ НАГРУЗКА | НЕВОЗМОЖНО ПЕРЕМЕЩАТЬ | M5 | M7 | |

| ЛЕГКАЯ ИЛИ ПЕРЕМЕННАЯ НАГРУЗКА | НЕВОЗМОЖНО ПЕРЕМЕЩАТЬ | M5 | M7 | |

| НАРУЖНОЕ КОЛЬЦО ВРАЩАЮЩЕЕСЯ НАГРУЗКА | СТАНДАРТНАЯ ИЛИ ТЯЖЕЛАЯ НАГРУЗКА | НЕВОЗМОЖНО ПЕРЕМЕЩАТЬ | N5 | N7 |

| ТОНКИЙ КОРПУС СИДЕНЬЯ ТЯЖЕЛАЯ НАГРУЗКА ИЛИ БОЛЬШАЯ УДАРНАЯ НАГРУЗКА | НЕВОЗМОЖНО ПЕРЕМЕЩАТЬ | P6 | P7 | |

ХАРАКТЕРИСТИКИ НАГРУЗКИ И ФИТИНГА

| ВРАЩАЮЩЕЕСЯ КОЛЬЦО 9 0233 | НАГРУЗКА | СОСТОЯНИЕ НАГРУЗКИ | ФИТИНГ |

|---|---|---|---|

| СТАТИЧЕСКАЯ | ВРАЩАЮЩАЯСЯ НАГРУЗКА ВНУТРЕННЕГО КОЛЬЦА СТАТИЧЕСКАЯ НАГРУЗКА НАРУЖНОГО КОЛЬЦА | ПОСАДКА С НАТЯЖКОМ ДЛЯ ВНУТРЕННЕГО КОЛЬЦА ПОСАДКА С ЗАЖИМОМ ДЛЯ НАРУЖНОГО КОЛЬЦА | |

| НАРУЖНОЕ КОЛЬЦО | ВРАЩАЮЩИЙСЯ | ||

| НАРУЖНОЕ КОЛЬЦО | СТАТИЧЕСКАЯ | ВРАЩАЮЩАЯСЯ НАГРУЗКА НА НАРУЖНОЕ КОЛЬЦО НА ВНУТРЕННЕЕ КОЛЬЦО СТАТИЧЕСКАЯ НАГРУЗКА | ПОДГОНКА С ЗАЗОРОМ ДЛЯ ВНУТРЕННЕГО КОЛЬЦА ПОДГОНКА С НАТЯЖЕНИЕМ ДЛЯ НАРУЖНОГО КОЛЬЦА |

| ВНУТРЕННЕЕ КОЛЬЦО | ВРАЩАЮЩАЯСЯ | ||

| ПРИ КОЛЕБАТЕЛЬНОЙ НАГРУЗКЕ НАПРАВЛЕННАЯ ИЛИ НЕСБАЛАНСИРОВАННАЯ НАГРУЗКА | ВРАЩАЮЩАЯСЯ ИЛИ СТАТИЧЕСКАЯ | НЕОПРЕДЕЛЕННОЕ НАПРАВЛЕНИЕ НАГРУЗКИ | ПОСАДКА С НАТЯЖЕНИЕМ ДЛЯ ВНУТРЕННЕГО И НАРУЖНОГО КОЛЬЦА |

РАСЧЕТЫ ПОСАДОК

- ДАВЛЕНИЕ И ИЗМЕНЕНИЕ РАЗМЕРОВ ВНУТРЕННЕГО И НАРУЖНОГО КОЛЬЦА

Правильная посадка для каждого применения определяется с учетом различных условий. учитывать такие факторы, как нагрузка, скорость, температура, монтаж и демонтаж подшипника. Посадка с натягом должна быть больше, чем обычно, в тонких корпусах, корпусах из мягкого материала или на полых валах.

учитывать такие факторы, как нагрузка, скорость, температура, монтаж и демонтаж подшипника. Посадка с натягом должна быть больше, чем обычно, в тонких корпусах, корпусах из мягкого материала или на полых валах. - НАГРУЗКА НАМЕШИВАНИЯ

Посадка с натягом вала и внутреннего кольца уменьшается под действием радиальной нагрузки. Снижение посадки вала и внутреннего кольца рассчитывается по следующей формуле: - ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА ПОДШИПНИКИ, ВАЛЫ И КОРПУСА

Каждое внутреннее кольцо, наружное кольцо или элемент качения подшипника, вращающегося под нагрузкой, выделяет тепло, которое влияют на посадки с натягом вала и корпуса. Предполагая разницу температур внутри подшипника и корпуса T(), температура сопрягаемой поверхности вала и подшипника составляет (0,100~0,15) T.

Следовательно, dr, уменьшение посадки с натягом внутреннего кольца из-за изменения температуры, рассчитывается по следующей формуле:Следует также отметить, что посадка может увеличиваться из-за изменений температуры.

- ЭФФЕКТИВНАЯ ИНТЕРФЕРЕНЦИЯ, ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ И ТОЧНОСТЬ

Поверхность сглаживается во время подгонки, и действующая интерференция становится меньше теоретической интерференции. Качество поверхности сопрягаемой поверхности влияет на то, насколько уменьшается эта теоретическая интерференция. Эффективные помехи обычно можно рассчитать следующим образом:При объединении этих факторов теоретическая посадка с натягом, необходимая для внутреннего кольца и вала, где внутреннее кольцо подвергается вращательной нагрузке, рассчитывается следующим образом:

Обычно посадочные места вала и корпуса должны соответствовать требованиям к точности и шероховатости, указанным ниже .

ТОЧНОСТЬ И ШЕРОХОВАТОСТЬ ПОСАДОК ВАЛА И КОРПУСА 7

КОРПУС

учитывать такие факторы, как нагрузка, скорость, температура, монтаж и демонтаж подшипника. Посадка с натягом должна быть больше, чем обычно, в тонких корпусах, корпусах из мягкого материала или на полых валах.

учитывать такие факторы, как нагрузка, скорость, температура, монтаж и демонтаж подшипника. Посадка с натягом должна быть больше, чем обычно, в тонких корпусах, корпусах из мягкого материала или на полых валах.