Содержание

Повреждения подшипников скольжения под действием частиц · Technipedia · Motorservice

Установки

Назад к поиску

Информация о диагностике

Что происходит, когда в подшипник скольжения попадают посторонние предметы? Когда требуется замена подшипника? И что следует учитывать при монтаже подшипника? Описание возможных причин повреждений подшипников скольжения под действием посторонних частиц и порядок их замены вы найдете здесь.

1 Стальная основа

2 Масляная пленка

3 Вал

4 Частица

При попадании инородных частиц в смазочный зазор между подшипником и шейкой вала велика вероятность повреждения подшипника. Из-за очень малой толщины масляной пленки даже мелкие частицы могут нарушить работу и привести к полусухому трению. Возможны их внедрение в антифрикционный или рабочий слой и тем самым «обезвреживание». В результате контакта с валом происходит сглаживание кромок с наслоенным материалом. Частицы, размеры которых превышают толщину антифрикционного или рабочего слоя, не внедряются полностью. Выступающие части приводят к износу шейки вала в виде бороздок. Глубокие бороздки снижают предполагаемый срок службы и могут способствовать образованию задиров на подшипнике. Еще при изготовлении двигателя или же при его ремонте возможны попадание и закрепление частиц в блоке цилиндров двигателя. Это может произойти, например, при песко- или стеклоструйной обработке блока цилиндров двигателя. Во время работы также «образуются» или заносятся частицы грязи (напр., сажа или масляный нагар). Недостаточное техническое обслуживание системы смазки или экстремальные внешние воздействия дополнительно способствуют занесению грязи в смазочный контур. Поврежденные соседние подшипники или другие поврежденные компоненты двигателя также могут стать причиной попадания частиц в масляный контур.

Возможны их внедрение в антифрикционный или рабочий слой и тем самым «обезвреживание». В результате контакта с валом происходит сглаживание кромок с наслоенным материалом. Частицы, размеры которых превышают толщину антифрикционного или рабочего слоя, не внедряются полностью. Выступающие части приводят к износу шейки вала в виде бороздок. Глубокие бороздки снижают предполагаемый срок службы и могут способствовать образованию задиров на подшипнике. Еще при изготовлении двигателя или же при его ремонте возможны попадание и закрепление частиц в блоке цилиндров двигателя. Это может произойти, например, при песко- или стеклоструйной обработке блока цилиндров двигателя. Во время работы также «образуются» или заносятся частицы грязи (напр., сажа или масляный нагар). Недостаточное техническое обслуживание системы смазки или экстремальные внешние воздействия дополнительно способствуют занесению грязи в смазочный контур. Поврежденные соседние подшипники или другие поврежденные компоненты двигателя также могут стать причиной попадания частиц в масляный контур. Как правило, риск повреждения под действием частиц у коренного подшипника выше, чем у шатунного. Шатунные подшипники снабжаются маслом, поступающим из коренных подшипников, через отверстия в коленчатом валу, т. е. сначала масло проходит через коренные подшипники (см. рис.). Более крупные частицы внедряются в коренные подшипники, не достигая, как правило, шатунных подшипников.

Как правило, риск повреждения под действием частиц у коренного подшипника выше, чем у шатунного. Шатунные подшипники снабжаются маслом, поступающим из коренных подшипников, через отверстия в коленчатом валу, т. е. сначала масло проходит через коренные подшипники (см. рис.). Более крупные частицы внедряются в коренные подшипники, не достигая, как правило, шатунных подшипников.

Для определения происхождения частиц целесообразно проанализировать подшипник и взять пробу масла.

Возможныe причины

- несоблюдение чистоты при монтаже: из-за невнимательности или недостаточной очистки компонентов двигателя в блок цилиндров может попасть грязь

- остаточные продукты, например, металлические опилки или остатки после струйной обработки при изготовлении или ремонте, могут отложиться в блоке цилиндров двигателя; во время работы эти отложения отслаиваются – часто также от навесных агрегатов, например, масляного радиатора, которые в недостаточной степени очищаются при ремонте двигателя

- повреждения уплотнений в двигателе: если уплотнение испытывает чрезмерную нагрузку или повреждается при установке, то оно больше не выполняет свою функцию, и возможно проникновение частиц

- недостаточное техническое обслуживание системы смазки: несоблюдение периодичности осмотров или засоренные масляные фильтры могут привести к накоплению грязи в масле

- кавитация: выкрошенные частицы подшипникового материала, передаваемые дальше за счет масла, могут привести, в зависимости от размеров, к образованию бороздок или незначительных мест внедрения на самом подшипнике или на соседнем подшипнике

- задиры: поврежденные задирами компоненты двигателя (поршни, вкладыши подшипников) заносят в смазочный контур большое количество частиц, которые, в свою очередь, могут привести к повреждению других компонентов

- усталостные повреждения: выкрошенные частицы материалов компонентов двигателя могут попасть вместе с маслом в подшипники и вызвать их повреждения

Меры по устранению

Как правило, подшипники можно по-прежнему использовать, несмотря на образование бороздок или мест внедрения частиц. Однако, это зависит от степени повреждения. Если, например, уже образовалось много крупных отпечатков частиц и следов от полусухого трения из-за наслоения материала, то подшипник рекомендуется заменить. Мелкие отпечатки частиц не ухудшают работу подшипника. Однако, в обоих случаях следует выявить причину:

Однако, это зависит от степени повреждения. Если, например, уже образовалось много крупных отпечатков частиц и следов от полусухого трения из-за наслоения материала, то подшипник рекомендуется заменить. Мелкие отпечатки частиц не ухудшают работу подшипника. Однако, в обоих случаях следует выявить причину:

- очистка всех компонентов перед монтажом: важно промыть все отверстия для смазки на валу и корпусе перед эксплуатацией и очистить посадочные поверхности под подшипники, чтобы удалить мелкие опилки и частицы, попавшие при изготовлении или ремонте; масляные каналы навесных агрегатов, например, масляного радиатора и турбонагнетателя, также должны быть тщательно очищены

- проверить функционирование уплотнений

- замену масляного фильтра и масла всегда выполнять согласно данным изготовителя: следить за тем, чтобы соблюдалась периодичность осмотров и используемые масло и масляный фильтр всегда имели достаточное качество

- фильтрование впускаемого воздуха: регулярно обслуживать фильтры, при необходимости заменять их

- проверить другие компоненты двигателя на такие виды повреждений, как кавитация, усталость или образование задиров – часто повреждения подшипников скольжения под действием частиц являются косвенными • при необнаружении влияния частиц могут помочь анализ поврежденных вкладышей подшипника и проба масла: при наличии внедрившихся в подшипник или попавших в масло частиц можно определить их химический состав – если выявится, например, материал коленчатого вала, то именно вал следует целенаправленно проверить на повреждения

Вкладыш шатунного подшипника со стороны шатуна, композит стальлатунь с ионно-плазменным напылением

Бороздки достигли слоя латуни. Рядом с бороздками образовались светлые следы износа в виде сглаженных мест наслоения.

Рядом с бороздками образовались светлые следы износа в виде сглаженных мест наслоения.

Нижний вкладыш коренного подшипника, композит стальалюминий с полимерным покрытием

Бороздки достигли слоя сплава алюминия.

Образование бороздок

Описание

- углубления в виде полос в направлении скольжения с наслоением материала по кромкам

- места наслоения частично снова сглажены от износа и имеют светлый, блестящий оттенок

- часто наблюдается также образование бороздок или мест внедрения частиц на коленчатом валу или соседних подшипниках

Оценка

Частицы, попавшие в зазор для смазочного материала и не внедрившиеся в подшипниковый материал, многократно проносятся по всему зазору, образуя бороздки. В зависимости от толщины материала, наслоенного при этом на кромки, невозможно сглаживание кромок в процессе дальнейшей работы. Вследствие повышенного полусухого трения происходит увеличение температуры при контакте с валом. Это часто приводит к образованию мест трения и задиров. Бороздки могут образоваться также под действием полусухого трения. Однако при этом образуются мелкие бороздки, которые занимают большую площадь и наблюдаются у обоих сопряженных скользящих частей.

Бороздки могут образоваться также под действием полусухого трения. Однако при этом образуются мелкие бороздки, которые занимают большую площадь и наблюдаются у обоих сопряженных скользящих частей.

Меры по устранению

При наличии бороздок со значительными наслоениями по кромкам подшипник необходимо заменить. Но если наслоения по кромкам бороздок сглажены и больше не ожидается дополнительного воздействия частиц, то возможно дальнейшее использование подшипников.

Вкладыш шатунного подшипника со стороны крышки, композит сталь-алюминий

Видны мелкие отпечатки частиц и отдельные бороздки.

Нижний вкладыш коренного подшипника, композит сталь-алюминий

Видны крупные отпечатки без внедрившихся частиц. Частицы привели к наслоению материала, из-за которого по

центру вкладыша образовалось место трения.

Внедрение частиц

Описание

- покрытая ямками поверхность

- отпечатки (некоторые с частицами внутри), по краям с наслоенным материалом, имеющим вид светлой, блестящей точки в результате износа

- часто сопровождается образованием бороздок на шейке и подшипнике

- в экстремальных случаях от мест внедрения частиц отходят места трения

Оценка

Частицы, попавшие в зазор для смазочного материала, могут внедриться в подшипниковый материал. В зависимости от толщины антифрикционного/ рабочего слоя, различают глубокое и мелкое внедрение. При глубоком внедрении частицы полностью интегрируются в антифрикционный или рабочий слой. Это возможно только тогда, когда размеры частиц меньше значения толщины слоя. Подшипниковый материал, наслоенный при внедрении частиц, сглаживается от износа в результате последующего контакта с валом. Мелкое внедрение имеет место тогда, когда размеры частиц превышают значение толщины слоя. Такие частицы внедряются неполностью и выступают за поверхность подшипника. Они вызывают износ и образование бороздок на поверхности шейки. Из-за кромочного наслоения материала или выступа неполностью внедрившихся частиц нарушается процесс создания масляной пленки, что может привести к полусухому трению. Вследствие этого возможно также образование так называемой шерсти от износа. При этом внедрившиеся частицы врезаются в поверхность вала и снимают материал (металлическая шерсть). Отделившиеся частицы, которые снова внедряются, усиливают повреждение подшипника, и часто невозможно избежать полного повреждения шейки и подшипника.

В зависимости от толщины антифрикционного/ рабочего слоя, различают глубокое и мелкое внедрение. При глубоком внедрении частицы полностью интегрируются в антифрикционный или рабочий слой. Это возможно только тогда, когда размеры частиц меньше значения толщины слоя. Подшипниковый материал, наслоенный при внедрении частиц, сглаживается от износа в результате последующего контакта с валом. Мелкое внедрение имеет место тогда, когда размеры частиц превышают значение толщины слоя. Такие частицы внедряются неполностью и выступают за поверхность подшипника. Они вызывают износ и образование бороздок на поверхности шейки. Из-за кромочного наслоения материала или выступа неполностью внедрившихся частиц нарушается процесс создания масляной пленки, что может привести к полусухому трению. Вследствие этого возможно также образование так называемой шерсти от износа. При этом внедрившиеся частицы врезаются в поверхность вала и снимают материал (металлическая шерсть). Отделившиеся частицы, которые снова внедряются, усиливают повреждение подшипника, и часто невозможно избежать полного повреждения шейки и подшипника. Таким образом, внедрение частиц может привести к образованию мест трения и задиров.

Таким образом, внедрение частиц может привести к образованию мест трения и задиров.

Меры по устранению

При наличии крупных мест внедрения частиц в связи с начинающимся износом шейки и подшипника требуется замена подшипника. Если имеются мелкие места внедрения частиц, у которых наслоенный по кромкам материал сглажен, и больше не ожидается дополнительного воздействия частиц, то функция подшипника не нарушена.

Нижний вкладыш коренного подшипника, композит сталь-алюминий

Начиная от поверхности разъема, проходит неравномерный грязевой след. Видны ногочисленные крупные отпечатки частиц, расположенные друг за другом под наклоном. В некоторых местах еще имеются внедрившиеся частицы.

Неравномерный грязевой след

Описание

- следы в виде отдельных, расположенных друг за другом отпечатков, на концах следов еще могут находиться внедрившиеся частицы

- как правило, проходят под наклоном к кромке подшипника

- отходят от масляных канавок или отверстий для смазки

- часто сопровождаются образованием бороздок на шейке и образованием бороздок/внедрением частиц на подшипнике

Оценка

Очень крупные и твердые частицы, попавшие в зазор для смазочного материала, не могут внедриться в подшипниковый материал. Они проносятся по всему зазору для смазочного материала, время от времени зацепляясь при этом. Часто повреждение начинает проявляться у масляных канавок или отверстий для смазки, так как частицы проникли именно сюда. Значительные наслоения материала вдоль неравномерного следа приводят к образованию мест трения и задиров.

Они проносятся по всему зазору для смазочного материала, время от времени зацепляясь при этом. Часто повреждение начинает проявляться у масляных канавок или отверстий для смазки, так как частицы проникли именно сюда. Значительные наслоения материала вдоль неравномерного следа приводят к образованию мест трения и задиров.

Меры по устранению

При наличии значительных наслоений материала вдоль неравномерного следа или признаков образования места трения подшипник необходимо заменить. Однако дальнейшее использование подшипников возможно, если наслоения материала сглажены и больше не придется опасаться дополнительного воздействия частиц.

Нижний вкладыш коренного подшипника, композит сталь-алюминий

Заметны значительное отклонение пятна контакта и точечный износ на рабочей поверхности. Под действием частиц на обратной стороне вкладыша подшипника образовалось место нажима.

Рисунок на обратной стороне вкладыша подшипника

1 Корпус

2 Вал

3 Частица

Частицы на обратной стороне вкладыша подшипника

Описание

- локально ограниченное отклонение пятна контакта

- светлая точка износа на рабочей поверхности

- часто имеются остатки/отпечатки частиц на стальной основе подшипника

- в экстремальных случаях на рабочей поверхности подшипника видны сильные следы от полусухого трения в виде мест трения и усталостные явления

Оценка

Под действием грязи или остатков масла (масляный нагар) на обратной стороне вкладыша подшипника образовались точечные места нажима, которые видны на рабочей поверхности. В результате нажима износ внутри подшипника выше, чем в остальной его части. Этот износ представляет собой броское отклонение от пятна контакта, часто со светлым, блестящим оттенком. Вследствие этого возможно появление мест трения, задиров и усталостных повреждений, в зависимости от размеров мест нажима.

В результате нажима износ внутри подшипника выше, чем в остальной его части. Этот износ представляет собой броское отклонение от пятна контакта, часто со светлым, блестящим оттенком. Вследствие этого возможно появление мест трения, задиров и усталостных повреждений, в зависимости от размеров мест нажима.

Меры по устранению

Возможность дальнейшего использования подшипника зависит от степени износа рабочего слоя. Как только в области места нажима появятся места трения или усталостные явления, например, трещины или выкрашивание, подшипник следует заменить, так как иначе существует риск полного повреждения. Вследствие выкрашивания материала возможно повреждение того же самого или соседнего подшипника.

Ключевые слова

:

Подшипник скольжения, вкладыш

,

зазор в подшипнике

,

вкладыши подшипников скольжения

,

коренной подшипник

,

вкладыш подшипника, втулка подшипника

,

подшипник распределительного вала

,

шатунный подшипник

,

крышка подшипника

Группы продуктов

:

Подшипник скольжения

видео

Установка подшипников скольжения — Motorservice Group

Группы продуктов на ms-motorservice.

com

com

Это вас тоже могло бы заинтересовать

Информация о продукте

Подшипники скольжения с полимерным покрытием

Информация о пользовании

Установка подшипников скольжения

шаг за шагом

Информация о диагностике

Kolbenschmidt Plastic Gauge

измерительные полосы для подшипников скольжения

Только для специалистов. Мы сохраняем за собой право на изменения и несоответствие рисунков. Информацию об идентификации и замене см. в соответствующих каталогах или в системах, основанных на TecAlliance.

Использование куки и защита данных

Группа Motorservice использует на Вашем устройстве файлы куки с целью оптимального оформления и постоянного улучшения своих веб-страниц, а также в статистических целях.

Здесь Вы найдете дополнительную информацию об использовании куки, наши Выходные данные и Указания по защите персональных данных.

Нажатием кнопки «OK» Вы подтверждаете, что Вы приняли к сведению информацию о файлах куки, заявление о защите данных и выходные данные. Ваши настройки в отношении файлов куки для данного веб-сайта Вы можете изменитьв любое время [ссылка]

Установки приватности

Мы придаем большое значение прозрачности в вопросе защиты персональных данных. На наших страницах Вы получите точную информацию о том, какие настройки Вы можете выбрать и какие функции они выполняют. Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Измените свои настройки приватности путем нажатия на соответствующие кнопки

- Необходимость

- Комфорт

- Статистика

Необходимость

Файлы куки, необходимые для работы веб-сайта, обеспечивают его надлежащее функционирование. При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять настройки, выполненные Вами на данном сайте.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Комфорт

Файлы куки делают посещение Вами веб-сайта более удобным и комфортным, сохраняя, например, определенные настройки, чтобы Вам не приходилось заново выполнятьих каждый раз при посещении сайта.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Разумеется, что мы всегда согласны с настройкой Do Not Track (DNT) Вашего браузера. В этом случае не устанавливаются отслеживающие файлы куки и не загружаются функции отслеживания.

Подшипники скольжения

Категория:

Шахтные подъемные установки

Публикация:

Подшипники скольжения

Читать далее:

Подшипники качения

Подшипники скольжения

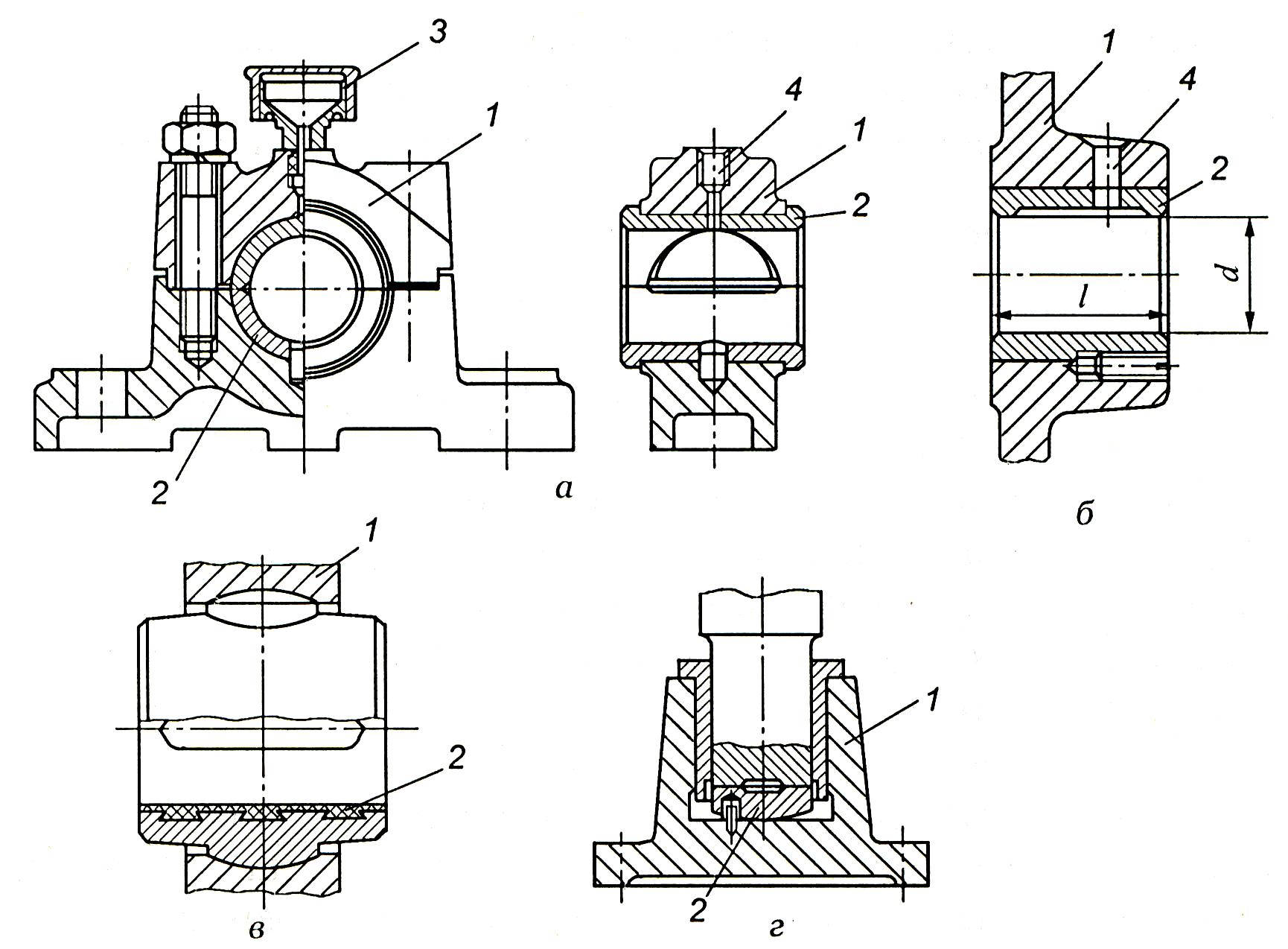

Подшипники скольжения состоят из чугунного корпуса, крышки, верхнего и нижнего стальных вкладышей с баббитовой заливкой.

При работе температура подшипников скольжения должна быть не более 75—80 °С, не должно быть вибрации, а также течи масла в местах разъема и через уплотнения. В подшипниках с кольцевой смазкой смазочные кольца должны вращаться, а масло должно быть залито до требуемого уровня. При принудительной системе смазки указатели течения масла должны быть исправны.

При обнаружении неисправностей подшипник необходимо разобрать и устранить неисправность.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На рабочей поверхности вкладышей не должно быть трещин, задиров, царапин, подгорания баббита и отставания его от вкладыша. С валом вкладыши должны соприкасаться по всей своей длине. Для определения прилегания вкладыша к валу на рабочую поверхность шейки вала наносят полосу краски шириной 6—10 мм и вал поворачивают на 360°. Прилегание вкладыша считается нормальным, если 85% рабочей поверхности равномерно покрыто мелкими пятнами касания. — При недостаточной плотности прилегания нижний вкладыш надо пришабрить.

— При недостаточной плотности прилегания нижний вкладыш надо пришабрить.

Шейки валов не должны иметь ржавчины, царапин и борозд. Обнаруженные царапины и борозды устраняют шлифовкой.

Масло в подшипниках с кольцевой смазкой должно быть чистым. Загрязненное масло выпускают, подшипник промывают керосином и затем заливают чистое масло.

Маслоподводящие каналы должны быть чистыми, нельзя допускать утечки масла. При наличии утечек прокладки или уплотнения заменяют новыми, а маслоподводящие каналы, канавки, трубки и маслоулавливающие приспособления промывают.

Вал и каждый разъем подшипника должны быть расположены строго горизонтально. Горизонтальность установки проверяют уровнем в двух положениях с поворотом его на 180°. Отклонение установки вала и подшипников не должно превышать 1 мм на длине 1 м.

Для определения зазора на шейку вала и плоскость разъема подшипника кладут свинцовые проволоки длиной 20—40 мм и толщиной 2—3 мм, затем собирают подшипник и затягивают болты. После этого подшипник разбирают и микрометром измеряют толщину оттисков.

После этого подшипник разбирают и микрометром измеряют толщину оттисков.

Величину зазора между вкладышем и шейкой вала регулируют прокладками из тонкого листового железа, помещаемыми в разъем между ними и верхним вкладышем.

Радиальный зазор в плоскости разъема подшипника вне зоны; масляных карманов проверяют измерительным щупом, он должен быть равен половине величины зазора между валом и верхним вкладышем.

Величину натяга между верхним вкладышем и крышкой подшипника определяют свинцовыми оттисками, она должна быть 0—0,1 мм.

При сборке подшипников необходимо одновременно затягивать болты или шпильки, расположенные по диагонали. Разъемы подшипников полуоткрытых зубчатых передач и коренных валов уплотняют асбестовым или сальниковым шнуром, а разъемы подшипников отъемных редукторов — пастой, лаком «Герметик» или бакелитовым лаком.

После сборки работу подшипника проверяют под нагрузкой.

Подшипники электродвигателей, приводных и промежуточных валов редукторов следует проверять один раз в год, а подшипники скольжения тихоходных валов редукторов и коренных валов машин — один раз в 5 лет. У этих подшипников ежегодно проверяют, нет ли стуков и ненормальной подачи масла, проверяют с торца величину зазора между валом и верхним вкладышем подшипника и отсутствие свободного перемещения верхнего вкладыша в крышке подшипника.

У этих подшипников ежегодно проверяют, нет ли стуков и ненормальной подачи масла, проверяют с торца величину зазора между валом и верхним вкладышем подшипника и отсутствие свободного перемещения верхнего вкладыша в крышке подшипника.

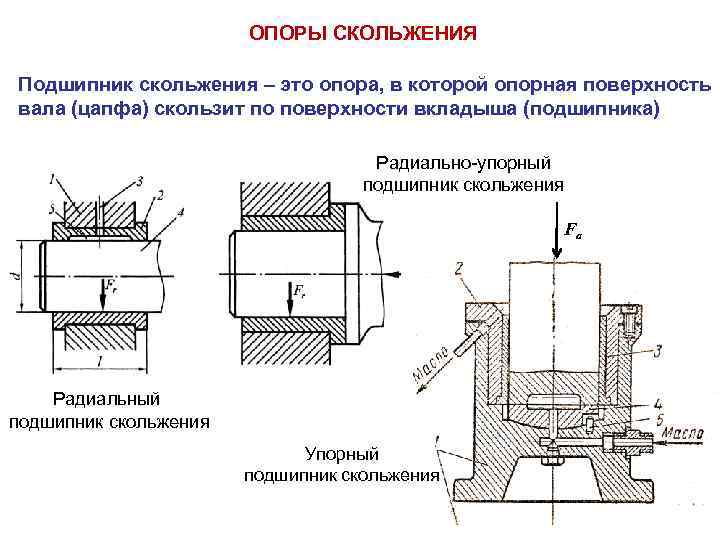

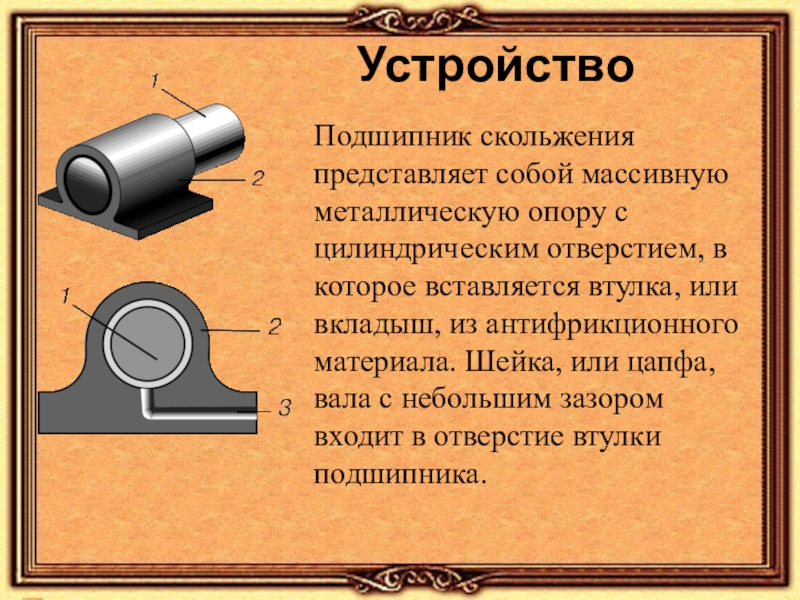

Основные сведения о подшипниках скольжения

Подшипники скольжения представляют собой цилиндрические втулки, воспринимающие радиальные нагрузки от легких до умеренных. Они скользят в радиальном или осевом направлении по валам, обеспечивая вращательное или линейное движение (а иногда и то и другое) этих нагрузок. Подшипники скольжения всех типов компактны и легки с высоким отношением прочности к весу. Подшипники скольжения не имеют движущихся частей, которые есть в подшипниках качения, поэтому вероятность отказа сведена к минимуму; они также экономически эффективны даже для довольно сложных приложений. Распространенными вариантами являются металлические подшипники скольжения (которые часто воспринимают нагрузки на гидродинамической или полной пленке смазки) и самосмазывающиеся пластиковые подшипники с различной геометрией для втулок, упорных подшипников и интегральных салазок.

Поверхности валов для сопряжения с подшипниками скольжения не должны быть слишком гладкими или шероховатыми.

Номинальные характеристики подшипников скольжения частично основаны на результатах испытаний и модуле упругости материала, прочности на изгиб, твердости по Шору, максимальном давлении на поверхность и скорости вращения, вращении и максимальной грузоподъемности, причем последняя связана с пределом сжатия материала подшипника скольжения. (Здесь напомним, что пределом сжатия является точка, в которой возникает остаточная деформация 0,2 %.)

Кроме того, значение давления-скорости (PV) выражает грузоподъемность подшипника скольжения — обычно в фунтах на квадратный дюйм, умноженное на число оборотов вала. Однако обратите внимание, что значения PV — это только одно значение, которое помогает определить общую грузоподъемность подшипника скольжения, особенно в тех случаях, когда выражения PV могут ввести инженеров в заблуждение, заставив думать, что подшипник скольжения может выдерживать чрезмерно высокие нагрузки при очень низкой скорости. Другими словами, использование значений PV требует одновременного учета реальных ограничений скорости и нагрузки.

Другими словами, использование значений PV требует одновременного учета реальных ограничений скорости и нагрузки.

Как упоминалось ранее, подшипники скольжения изготавливаются из графита, бронзы и пластмасс, включая ПТФЭ, нейлон и полиацеталь. Усовершенствование материалов сделало пластмассовые подшипники скольжения все более распространенными, даже в приложениях с высокими требованиями к движению.

Материал вала и износ подшипников скольжения

Валы, на которых вращаются подшипники скольжения, существенно влияют на рабочие характеристики и срок службы подшипников скольжения. Одним из распространенных вариантов является холоднокатаная углеродистая сталь. Этот материал вала обеспечивает подходящую контактную поверхность для подшипников скольжения, изготовленных из полимеров. Керамические поверхности вала вызывают больший износ, хотя иногда их выбирают из-за их способности противостоять суровым условиям окружающей среды. Хотя алюминиевые валы легки и просты в обработке, они также вызывают ускоренный износ подшипников скольжения. Алюминиевый вал из анодированного алюминия несколько улучшает сборочные характеристики.

Алюминиевый вал из анодированного алюминия несколько улучшает сборочные характеристики.

Неконтролируемые статические разряды могут негативно повлиять на электронные компоненты, затруднить производственные процессы или даже повысить риск возгорания. Теперь самосмазывающиеся подшипники скольжения F2 EDS от igus обеспечивают свойства электростатического разряда (ESD) для таких применений. Его низкое поверхностное сопротивление (103 и 109 Ом в зависимости от геометрии компонентов) снижает уровень зарядного напряжения и способствует зарядке.

Фактически поверхности валов для сопряжения с подшипниками скольжения не должны быть слишком гладкими или шероховатыми. Чрезмерно гладкие поверхности вызовут прерывистое сцепление, что, в свою очередь, вызовет более высокое сопротивление трению при движении подшипника. Большее несоответствие между динамическим и статическим трением приведет к более быстрому износу подшипников и более рывковому движению. Напротив, чрезмерно шероховатые поверхности вала быстро изнашивают подшипники скольжения. На самом деле, скорость износа, вызванного сопряжением вал-подшипник, может варьироваться в сотни раз. Некоторые производители рекомендуют обработку поверхности вала до среднеквадратичного значения 64 (среднеквадратичное значение) для точных применений, требующих низкого трения; более гладкий вал с шероховатостью 20 среднеквадратичных значений или около того больше подходит там, где целью конструкции является длительный срок службы подшипника скольжения.

На самом деле, скорость износа, вызванного сопряжением вал-подшипник, может варьироваться в сотни раз. Некоторые производители рекомендуют обработку поверхности вала до среднеквадратичного значения 64 (среднеквадратичное значение) для точных применений, требующих низкого трения; более гладкий вал с шероховатостью 20 среднеквадратичных значений или около того больше подходит там, где целью конструкции является длительный срок службы подшипника скольжения.

Напомним, что среднеквадратичное выражение шероховатости поверхности получают из измерений микроскопических пиков и впадин поверхности. Ra — это альтернативная мера, используемая в промышленности для количественной оценки шероховатости — в данном случае как средняя шероховатость пиков и впадин поверхности. Таким образом, эти две меры выражают одно и то же качество, только в разных форматах. Обратите внимание, что большие и отдаленные пики или дефекты на поверхности вала будут влиять на среднеквадратичное значение больше, чем его эквивалентное значение Ra.

Рубрики: Наконечники подшипников, Подшипники

Подшипники скольжения и их смазка

Подшипники скольжения или шейки состоят из вала или шейки, которые свободно вращаются в опорной металлической втулке или оболочке. В этих подшипниках нет тел качения. Их дизайн и конструкция могут быть относительно простыми, но теория и работа этих подшипников могут быть сложными.

Эта статья посвящена полностью жидкостным подшипникам скольжения с масляной и консистентной смазкой; но сначала краткое обсуждение штифтов и втулок, сухих и полусмазываемых подшипников скольжения и подшипников с самоустанавливающимися подушками.

Низкоскоростные штифты и втулки представляют собой форму подшипника скольжения, в котором вал или вкладыш обычно не совершают полного оборота. Частичное вращение на низкой скорости, обычно перед изменением направления, не позволяет сформировать полную пленку жидкости, и, таким образом, внутри подшипника происходит контакт металла с металлом. Пальцы и втулки постоянно работают в режиме граничной смазки.

Пальцы и втулки постоянно работают в режиме граничной смазки.

Эти типы подшипников обычно смазываются противозадирной смазкой (EP), чтобы помочь выдерживать нагрузку. В смазку включен твердый дисульфид молибдена (moly) для повышения несущей способности смазки.

Многие виды оборудования для наружного строительства и горнодобывающей промышленности включают штифты и втулки. Следовательно, ударная нагрузка и загрязнение водой и грязью часто являются основными факторами их смазывания.

Рис. 1. Kingsbury Radial

и упорный подшипник

Сухие подшипники скольжения состоят из вала, вращающегося в сухой втулке, обычно из полимера, который может быть смешан с твердыми веществами, такими как молибден, графит, ПТФЭ или нейлон.

Эти подшипники ограничены приложениями с низкой нагрузкой и низкой поверхностной скоростью. Полусмазанные подшипники скольжения состоят из вала, вращающегося в пористой металлической втулке из спеченной бронзы или алюминия, в которой смазочное масло содержится в порах пористого металла. Эти подшипники предназначены для низких нагрузок, низких и средних скоростей и температур до 100°C (210°F).

Эти подшипники предназначены для низких нагрузок, низких и средних скоростей и температур до 100°C (210°F).

Подшипники с наклонными подушками или поворотными башмаками состоят из вала, вращающегося внутри корпуса, состоящего из изогнутых подушек. Каждая колодка может поворачиваться независимо и выравниваться с изгибом вала. Схема самоустанавливающегося подшипника представлена на рис. 1.

Преимуществом этой конструкции является более точное выравнивание опорной оболочки по отношению к вращающемуся валу и полученное повышение устойчивости вала. 1

К опорным подшипникам относятся подшипники скольжения, скольжения, вкладыши и баббитовые подшипники. Термин баббит на самом деле относится к слоям более мягких металлов (свинец, олово и медь), которые образуют металлическую контактную поверхность вкладыша подшипника. Эти более мягкие металлы покрывают более прочную стальную опорную оболочку и необходимы для защиты оболочки от более жесткого вращающегося вала.

Простые подшипники скольжения скольжения воспринимают только радиальную нагрузку, перпендикулярную валу, как правило, из-за направленного вниз веса или нагрузки вала. Упорные или осевые нагрузки вдоль оси вала также могут восприниматься подшипниками скольжения, предназначенными для этой цели. На рис. 1 показан подшипник с наклонной площадкой, способный воспринимать как радиальные, так и осевые нагрузки.

Рис. 2. Слои коренной несущей конструкции

Подшипники скольжения работают в граничном режиме (контакт металл-металл) только при пуске и останове оборудования, когда частота вращения вала (цапфы) недостаточна для создания масляной пленки. Почти все повреждения подшипника происходят во время запуска и остановки. 2

Гидростатическая подъемная сила, создаваемая внешней подачей масла под давлением, может использоваться для подъема больших и тяжелых шеек перед пуском (вращением вала) для предотвращения такого рода повреждений. При нормальной работе вал вращается с достаточной скоростью, чтобы нагнетать масло между соответствующими изогнутыми поверхностями вала и кожуха, создавая таким образом масляный клин и гидродинамическую масляную пленку.

При нормальной работе вал вращается с достаточной скоростью, чтобы нагнетать масло между соответствующими изогнутыми поверхностями вала и кожуха, создавая таким образом масляный клин и гидродинамическую масляную пленку.

Эта полная гидродинамическая пленка жидкости позволяет этим подшипникам выдерживать очень большие нагрузки и работать при высоких скоростях вращения. Обычны поверхностные скорости от 175 до 250 метров в секунду (от 30 000 до 50 000 футов в минуту). Температура часто ограничивается используемой смазкой, так как свинцово-оловянный баббит может выдерживать температуры до 150°C (300°F).

Важно понимать, что при нормальной работе вращающийся вал не центрируется во вкладыше подшипника. Это расстояние смещения называется эксцентриситетом подшипника и создает уникальное место для минимальной толщины масляной пленки, как показано на рис. 3.

Рис. 3. Движение вала во время запуска

Обычно минимальная толщина масляной пленки также является динамическим рабочим зазором подшипника. Информация о толщине масляной пленки или динамических зазорах также полезна при определении требований к фильтрации и чистоте поверхности металла.

Информация о толщине масляной пленки или динамических зазорах также полезна при определении требований к фильтрации и чистоте поверхности металла.

Обычно минимальная толщина масляной пленки в зоне нагрузки при эксплуатации колеблется от 1,0 до 300 микрон, но в среднем промышленном оборудовании чаще встречаются значения от 5 до 75 микрон. Толщина пленки будет больше в оборудовании с валом большего диаметра.

Лица, которым требуется более точное значение, должны искать информацию о числе Зоммерфельда и числе Рейнольдса. Более подробное обсуждение этих расчетов выходит за рамки данной статьи. Обратите внимание, что эти значения значительно больше, чем значения в один микрон, встречающиеся в подшипниках качения.

Давление, возникающее в зоне контакта подшипников скольжения, значительно меньше, чем в подшипниках качения. Это связано с большей площадью контакта, создаваемой совпадающими (одинаковой кривизны) поверхностями шейки и корпуса.

Среднее давление в зоне нагрузки подшипника скольжения определяется силой на единицу площади или, в данном случае, весом или нагрузкой, поддерживаемой подшипником, деленной на приблизительную площадь нагрузки подшипника (диаметр подшипника, умноженный на длину подшипника). В большинстве промышленных применений эти значения находятся в диапазоне от 69от 0 до 2070 кПа (от 100 до 300 фунтов на кв. дюйм).

В большинстве промышленных применений эти значения находятся в диапазоне от 69от 0 до 2070 кПа (от 100 до 300 фунтов на кв. дюйм).

При таких низких давлениях практически не происходит увеличения вязкости масла в зоне контакта подшипника из-за давления. Подшипники автомобильных поршневых двигателей и некоторые сильно нагруженные промышленные устройства могут иметь среднее давление от 20,7 до 35 МПа (от 3000 до 5000 фунтов на квадратный дюйм). При этих уровнях давления вязкость может незначительно увеличиваться. Максимальное давление, с которым сталкивается подшипник, обычно примерно в два раза превышает среднее значение и составляет не более 70 МПа (10 000 фунтов на кв. дюйм).

Масляный вихрь — это явление, которое может возникнуть в высокоскоростных подшипниках скольжения, когда положение вала внутри вкладыша становится нестабильным, и вал продолжает изменять свое положение во время нормальной работы из-за гидродинамических сил, создаваемых в подшипнике. Завихрение масла можно уменьшить, увеличив нагрузку или изменив вязкость, температуру или давление масла в подшипнике.

Постоянное решение может включать новый подшипник с другими зазорами или конструкцией. Масляный бич возникает, когда частота масляного вихря совпадает с собственной частотой системы. Результатом может быть катастрофический провал. 3

Масляная смазка

Масла используются в подшипниках скольжения, когда требуется охлаждение или необходимо смыть загрязняющие вещества или мусор с подшипника. Высокоскоростные подшипники скольжения всегда смазываются маслом, а не консистентной смазкой. Масло подается к подшипнику либо системой масляного насоса под давлением, маслосъемным кольцом или манжетой, либо фитилем. Канавки в корпусе подшипника используются для распределения масла по поверхности подшипников.

Требуемый класс вязкости зависит от частоты вращения подшипника, температуры масла и нагрузки. Скорость подшипника часто измеряется строго числом оборотов вала в минуту, без учета поверхностной скорости вала, согласно «nd 9Значения 0107 m ” рассчитаны для подшипников качения. В Таблице 1 приведены общие рекомендации по выбору правильного класса вязкости по ISO.

В Таблице 1 приведены общие рекомендации по выбору правильного класса вязкости по ISO.

Указанный номер класса ISO является предпочтительным для скорости и температурного диапазона. Масла класса ISO 68 и 100 обычно используются внутри помещений с подогревом, а масла класса 32 используются для высокоскоростных (10 000 об/мин) агрегатов и некоторых наружных низкотемпературных устройств.

Обратите внимание на таблицу: чем выше частота вращения подшипника, тем ниже требуемая вязкость масла; и что чем выше рабочая температура агрегата, тем выше требуемая вязкость масла. Если возможна вибрация или незначительные ударные нагрузки, следует использовать масло более высокого качества, чем указанное в таблице 1.

| Скорость подшипника | Температура подшипника/масла (°C) | |||

| (об/мин) | от 0 до 50 | 60 | 75 | 90 |

| от 300 до 1500 | — | 68 | от 100 до 150 | — |

| ~1800 | 32 | от 32 до 46 | от 68 до 100 | 100 |

| ~3600 | 32 | 32 | от 46 до 68 | от 68 до 100 |

| ~10 000 | 32 | 32 | 32 | от 32 до 46 |

Таблица 1. Выбор класса вязкости подшипников скольжения по ISO

Выбор класса вязкости подшипников скольжения по ISO

Другой метод определения надлежащего класса вязкости заключается в применении критериев минимальной и оптимальной вязкости к графику зависимости вязкости от температуры. Общепринятая минимальная вязкость масла при рабочей температуре для подшипников скольжения составляет 13 сСт, хотя в некоторых конструкциях допускается использование масла с вязкостью 7 или 8 сСт при рабочей температуре.

Оптимальная вязкость при рабочей температуре составляет от 22 до 35 сСт для подшипников с умеренными скоростями, если не возникают ударные нагрузки. Оптимальная вязкость может достигать 95 сСт для низкоскоростных, тяжелонагруженных или ударно-нагруженных подшипников скольжения.

Использование этого метода требует определенных знаний о температуре масла в подшипнике в рабочих условиях, которую может быть трудно определить. К счастью, для большинства определений вязкости точная температура масла не требуется. Обычно определяют температуру внешней поверхности труб, по которым масло поступает к подшипнику и от него.

Температура масла внутри труб, как правило, выше (от 5 до 10°C, от 10 до 18°F), чем температура наружной металлической поверхности трубы. Температуру масла внутри подшипника можно принять как среднее значение температуры масла, поступающего в подшипник, по сравнению с температурой, выходящей из подшипника. 4

Третий и более сложный метод заключается в расчете вязкости масла, необходимой для получения удовлетворительной толщины масляной пленки. Лица, желающие узнать больше об этом методе, должны искать информацию об уравнении Зоммерфельда и либо об коэффициентах эксцентриситета, либо о числах Рейнольдса. 4

Если выбранное масло имеет слишком низкую вязкость, из-за недостаточной толщины пленки будет выделяться тепло, и произойдет некоторый контакт металла с металлом. Если масло имеет слишком высокую вязкость, снова будет выделяться тепло, но из-за внутреннего жидкостного трения, создаваемого в масле. Выбор масла со слишком высокой вязкостью также может увеличить вероятность кавитации.

Зоны высокого и низкого давления, образующиеся в масле по обе стороны от области минимальной толщины пленки, могут вызывать кавитацию масла в этих подшипниках. Кавитация возникает в результате расширения растворенного воздуха или паров (воды или топлива) в зоне низкого давления подшипника.

Образующийся пузырек взрывается, вызывая повреждение, когда проходит через часть подшипника, находящуюся под высоким давлением. Если взрыв или схлопывание пузырька пара происходит рядом с металлической поверхностью, это может привести к кавитационному точечному повреждению металла. Если в масле произойдет схлопывание пузырька, может возникнуть микрогорячая точка или микродизельное топливо, что может привести к лакированию внутри системы.

Как правило, в маслах, используемых в этих областях применения, используется система присадок, препятствующая образованию ржавчины и окислению (R&O). Также могут присутствовать антипенные присадки и присадки, снижающие температуру застывания. Также можно использовать гидравлические масла с противоизносными свойствами (AW), если не превышен предел высоких температур цинкового компонента AW и отсутствует чрезмерное количество воды.

Также можно использовать гидравлические масла с противоизносными свойствами (AW), если не превышен предел высоких температур цинкового компонента AW и отсутствует чрезмерное количество воды.

Масла R&O, как правило, обладают лучшими характеристиками водоотделения, что является преимуществом, а свойства AW гидравлического масла будут полезными только при запуске и останове, при условии, что подшипник работает должным образом.

Консистентная смазка

Консистентная смазка используется для смазывания подшипников скольжения, когда охлаждение подшипника не является фактором, как правило, если подшипник работает на относительно низких скоростях. Смазка также полезна, если возникает ударная нагрузка или если подшипник часто запускается и останавливается или меняет направление.

Консистентная смазка почти всегда используется для смазывания штифтов и втулок, поскольку она обеспечивает более густую смазку, чем масло, для поддержания статических нагрузок и защиты от вибрации и ударных нагрузок, характерных для многих из этих применений.

Загустители на основе литиевого мыла или литиевого комплекса являются наиболее распространенными загустителями, используемыми в смазках, и отлично подходят для большинства подшипников скольжения. Обычно используется консистентная смазка NLGI №2 с вязкостью базового масла приблизительно от 150 до 220 сСт при 40°C.

Смазки для низкоскоростных, высоконагруженных и высокотемпературных смазок, а также для пальцев и втулок могут использовать базовое масло с более высокой вязкостью и содержать противозадирные и твердые присадки. Смазки для повышения водостойкости могут быть составлены с использованием более тяжелых базовых масел, различных загустителей и специальных присадок.

Смазки для лучшего распределения при низких температурах могут включать базовое масло с более низкой вязкостью, изготовленное в соответствии со спецификацией NLGI #1. Подшипники, смазываемые централизованными системами подачи смазки, обычно используют консистентную смазку класса #1, 0 или 00.

Кажущаяся вязкость смазки изменяется при сдвиге (давление, нагрузка и скорость), то есть смазки являются неньютоновскими или тиксотропными. Во вращающемся подшипнике скольжения по мере того, как подшипник вращается быстрее (скорость сдвига увеличивается), кажущаяся вязкость смазки уменьшается и приближается к вязкости базового масла, используемого в смазке.

На обоих концах вкладыша подшипника давление ниже, поэтому кажущаяся вязкость остается выше. Образовавшаяся более густая смазка на концах подшипников действует как встроенное уплотнение, снижающее проникновение загрязняющих веществ.

Процедуры смазки

Процедуры смазывания подшипников скольжения, пальцев и втулок не так четко определены и не столь критичны, как для подшипников качения, поскольку смазка не подвергается взбалтыванию, создаваемому телами качения.

Объем впрыскиваемой смазки и частота нанесения определяются методом проб и ошибок. Как правило, большинство подшипников скольжения нельзя смазывать чрезмерно. Необходимо соблюдать осторожность при закачивании смазки в подшипник, оснащенный уплотнениями, чтобы они не были повреждены или смещены силой и объемом поступающей смазки.

Необходимо соблюдать осторожность при закачивании смазки в подшипник, оснащенный уплотнениями, чтобы они не были повреждены или смещены силой и объемом поступающей смазки.

Суровые условия окружающей среды, ударная нагрузка и особенно рабочая температура будут основными факторами, определяющими частоту повторного смазывания.

Подшипники скольжения, как правило, имеют более простую конструкцию и их не так сложно смазывать, как подшипники качения. Надлежащая вязкость, соответствующая условиям эксплуатации, и чистая и сухая смазка, как правило, достаточны для образования полной жидкой смазочной пленки и обеспечения отличного срока службы подшипника.

Ссылки

Стрекер, Уильям. «Устранение неполадок в упорных подшипниках самоустанавливающихся колодок». Журнал Machinery Lubrication , март-апрель 2004 г.

Стрекер, Уильям. «Анализ отказов подшипников скольжения». Журнал Machinery Lubrication , июль-август 2004 г.