Содержание

плазмотрон для напыления порошковых материалов — патент РФ 2005584

Использование: сварочное производство, в частности плазмотроны, используемые при изготовлении и восстановлении деталей машины. Сущность изобретения: плазмотрон состоит из катодного узла, анодного узла, выходной секции, в каналы которой подают напыляемый порошок. Сборка узлов в корпус осуществляется осевыми полыми шпильками, которые одновременно выполняют функции подводящих магистралей. Форма выполнения сборочных элементов конструкции позволяет все подводящие материалы закрепить на торцовой стороне катодного узла. Изобретение позволяет уменьшить поперечный размер и облегчить эксплуатацию плазмотрона. 1 з. п. ф-лы, 6 ил.

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6

Формула изобретения

1. ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ, содержащий катодный узел с осевым токоподводом, выходную секцию с каналом подачи порошка, корпус из изоляционного материала, анодный узел с токоподводом и каналами охлаждения, выполненными в корпусе, трубку подвода плазмообразующего газа, трубку подачи порошка и крепежные элементы для соединения катода с выходной секцией, отличающийся тем, что каждый из крепежных элементов выполнен в виде полой шпильки, один конец которой закреплен в катодном узле и ее полость соединена с полостью трубки подвода порошка, другой конец шпильки закреплен в выходной секции, а ее полость соединена с каналом подачи порошка, при этом трубки подвода плазмообразующего газа и подачи порошка размещены параллельно оси плазмотрона со стороны катодного узла.

2. Плазмотрон по п. 1, отличающийся тем, что анодный узел выполнен в виде закрепленной на торце выходной секции охлаждаемой шины, каналы охлаждения анодного узла выполнены в виде отверстий в корпусе, оси которых параллельны оси плазмотрона, токоподвод анода выполнен в виде шпилек, установленных в каналах охлаждения с кольцевым зазором и электроизолированных относительно выходной секции.

Описание изобретения к патенту

Изобретение относится к сварочному производству и касается плазмотронов, используемых при изготовлении и восстановительном ремонте деталей машин, для образования защитных и декоративных покрытий путем нанесения порошковых материалов на подготовленные поверхности.

Наиболее близким по технической сущности является плазмотрон для напыления типа ПВН, принятый за прототип. Плазмотрон содержит катодный узел с осевым токоподводом и анодный узел с токоподводом и каналами охлаждения, выполненными в корпусе, выходную секцию, в щелевой канал, образованный конической поверхностью, которой подается напыляемый порошок. Плазмотрон содержит секционные вставки, которые растягивают дугу для повышения напряжения на ней. Основные узлы плазмотрона стягиваются в корпусе с помощью накидных гаек. Все подводящие магистрали: токоподводы, трубки подвода порошка и плазмообразующего газа подсоединены к боковой поверхности корпуса, выполненного из изоляционного материала. Такая конструкция затрудняет осуществление обработки внутренних поверхностей деталей (труб, подшипников, стаканов), так как штуцеры и шланги препятствуют введению плазмотрона внутрь изделия.

Плазмотрон содержит секционные вставки, которые растягивают дугу для повышения напряжения на ней. Основные узлы плазмотрона стягиваются в корпусе с помощью накидных гаек. Все подводящие магистрали: токоподводы, трубки подвода порошка и плазмообразующего газа подсоединены к боковой поверхности корпуса, выполненного из изоляционного материала. Такая конструкция затрудняет осуществление обработки внутренних поверхностей деталей (труб, подшипников, стаканов), так как штуцеры и шланги препятствуют введению плазмотрона внутрь изделия.

Кроме того, быстро изнашиваемое и потому сменное сопло анода труднодоступно. Для его замены необходимо разобрать корпус плазмотрона.

Конструкция плазмотрона не обеспечивает стабильное качество обработки, так как не предусматривает наличие средств стабилизации длины дуги.

Цель изобретения — создание удобного в эксплуатации плазмотрона с уменьшенным поперечным размером за счет торцового крепления подводящих магистралей, обеспечивающих стабильное горение дуги.

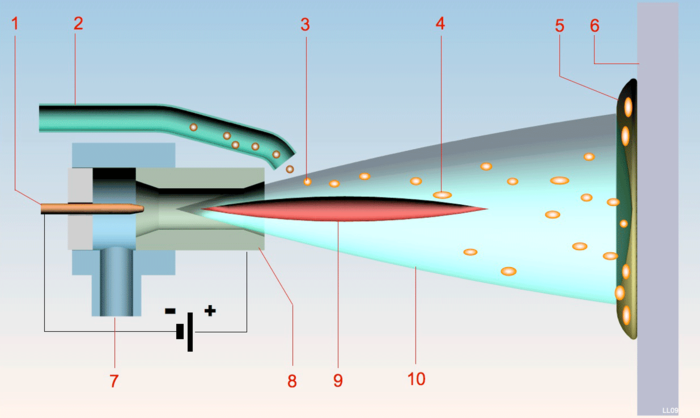

На фиг. 1 показан предлагаемый плазмотрон, вид со стороны анода; на фиг. 2 — то же, поперечное сечение со стороны катодного узла; на фиг. 3 — то же, продольное сечение горизонтальной плоскости; на фиг. 4 — то же, продольное сечение наклонной плоскостью по каналу подачи плазмообразующего газа; на фиг. 5 — то же, продольное сечение наклонной плоскостью по высоковольтному выводу; на фиг. 6 — то же, продольное сечение вертикальной плоскостью.

Плазмотрон состоит из катодного узла 1 (катододержателя), на торце которого выполнен завихритель и закреплен смежный катод 2. Связь с источником питания и системой водяного охлаждения осуществляется через токоподвод 3. На торце плазмотрона размещена выходная секция 4 с каналом 5 подачи напыляемого порошка.

Все элементы конструкции плазмотрона размещены в составном корпусе 6, выполненном из изоляционного материала. На торце выходной секции 4 с помощью осевых шпилек 7 (положительный токопровод) закреплен анод 8, выполненный в виде медной водоохлаждаемой шины. В корпусе 6 находятся каналы 9 водяного охлаждения анодного узла (вход и выход воды), выполненные в виде осевых отверстий, в которые введены шпильки 7. Плазмообразующий газ (воздух) попадает в корпус плазмотрона от трубки 10, а напыляемый порошок — от трубок 11. Эти трубки размещены параллельно оси плазмотрона со стороны катодного узла. Трубка 10 подачи воздуха связана через воздухопровод 12 в корпусе с завихрителем 13, размещенным на конце катодного узла. Полые шпильки 14, предназначенные для сборки плазмотрона путем стягивания выходной секции 4 и катодного узла 1 в корпусе 6, с одной стороны соединены с трубкой 11 подачи порошка, а с другой — с каналами подачи порошка.

В корпусе 6 находятся каналы 9 водяного охлаждения анодного узла (вход и выход воды), выполненные в виде осевых отверстий, в которые введены шпильки 7. Плазмообразующий газ (воздух) попадает в корпус плазмотрона от трубки 10, а напыляемый порошок — от трубок 11. Эти трубки размещены параллельно оси плазмотрона со стороны катодного узла. Трубка 10 подачи воздуха связана через воздухопровод 12 в корпусе с завихрителем 13, размещенным на конце катодного узла. Полые шпильки 14, предназначенные для сборки плазмотрона путем стягивания выходной секции 4 и катодного узла 1 в корпусе 6, с одной стороны соединены с трубкой 11 подачи порошка, а с другой — с каналами подачи порошка.

Для удобства сборки магистраль подачи порошка выполнена в виде двух шпилек. Плазмообразующее сопло 15 вместе с межэлектродными вставками 16 обеспечивает стабилизацию дуги и формирование потока плазмообразующего газа.

В корпусе плазмотрона выполнены каналы 17, предназначенные для охлаждения теплопроводных элементов конструкции с последующим подводом воды через осевой штуцер 18 со стороны катодного узла 1.

Электроизоляция между выходной секцией 4 и анодом 8 обеспечивается электроизоляционными втулками 19 и 20. Электрическая связь высоковольтного провода источника питания и плазмообразующего сопла осуществляется посредством подпружиненного контакта 21.

Положительный плюс источника питания соединен со штуцером 18, который электрически связан с помощью медной подковообразной шины 22 с шпильками 7 положительного токоподвода.

Плазмотрон работает следующим образом.

По каналам катодного узла 1 каналами 17 корпуса подают охлаждающую воду, которая, омывая катод 2, выходную секцию 4, межэлектродные вставки 16, плазмообразующее сопло 15, проходит через каналы охлаждения 9 анодного узла в анод 8 и выходит через штуцер 18. По трубке 10 в плазмотрон подают плазмообразующий газ (воздух), который через воздуховод 12 и завихритель 13 поступает в плазмообразующее сопло. На токоподвод 3 катодного узла и штуцер 18 подают напряжение холостого хода. Подачей высокого напряжения на подпружиненный контакт 21 осуществляют зажигание дежурной дуги между плазмообразующим соплом 15 и катодом 2 с последующим ее развитием в основную дугу между катодом 2 и анодом 8. По трубке 11 через полую шпильку 14, канал 5 выходной секции 4 напыляемый порошок подают в плазмонаправляющий канал выходной секции плазмотрона. Попадая в плазменную струю, напыляемый порошок нагревается до требуемой температуры, ускоряется и переносится на изделие (подложку), где формируется покрытие.

По трубке 11 через полую шпильку 14, канал 5 выходной секции 4 напыляемый порошок подают в плазмонаправляющий канал выходной секции плазмотрона. Попадая в плазменную струю, напыляемый порошок нагревается до требуемой температуры, ускоряется и переносится на изделие (подложку), где формируется покрытие.

Предложенная конструкция плазмотрона в отличие от прототипа позволяет совместить сборочно-крепежные функции и функции подводящих магистралей в одних и тех же элементах, расположенных в осевом направлении. Такое решение обеспечивает возможность расположения всех коммуникаций со стороны торцовой части катодного узла, тем самым исключает наличие подводящих магистралей на боковой поверхности корпуса плазмотрона, уменьшая относительный поперечный размер. Это, в свою очередь, расширяет технологические возможности, так как позволяет производить напыление в труднодоступных местах. Кроме того, торцовое расположение магистралей в электроизолированном корпусе упрощает захват горелки при ее использовании в роботизированном комплексе.

Расположение анодного узла на торце выходной секции и выполнение его в форме шины, а не сопла позволяет стабилизировать параметры дуги за счет четкой фиксации анодного и катодного пятен, что гарантирует высокое качество нанесенного покрытия в широком диапазоне параметров процесса.

Повышение удобства эксплуатации достигается за счет легкости смены анодного узла без разборки корпуса плазмотрона. (56) Клубникин В. С. и др. Промышленное применение процессов воздушно-плазменного напыления покрытий. Л. : 1987.

Кудинов В. В. и Иванов В. М. Нанесение плазмой тугоплавких покрытий. М. : Машиностроение, 1981.

Плазмотрон для напыления ПВН-201, черт. ИЕГВ 462002, разработан ВНИИЭСО, 1986.

Плазмотрон УШР-2 для напыления покрытий в Великом Новгороде (Оборудование специальное для промышленности)

Цена: Цену уточняйте

за 1 ед.

- Минимальный заказ — 1 ед.;

- Дата добавления 23.

07.2017;

07.2017; - Уникальный код — 19122771;

- Предложение было просмотрено — 300;

Выбираете, где выгоднее заказать услугу или купить товар? “Плазмотрон УШР-2 для напыления покрытий”, цену уточняйте. Предложение имеет статус в наличии.

Описание товара

Плазмотрон УШР-2 предназначен для напыления покрытий из порошковых материалов и проволоки с использованием плазмообразующих газов: аргон, азот, гелий, смеси аргона с азотом, аргона с водородом и др.

Плазмотрон может быть использован в комплекте с источником питания, имеющим напряжение холостого хода не менее 120 В, например, в установках плазменного напыления УПУ-3Д, УПУ-8М и других.

Плазмотрон позволяет получать покрытия из металлов, сплавов, керамики, металлокерамики и различных композиционных материалов.

Плазмотрон, внешний вид которого показан на рис.1, выполняется в 3-х вариантах, имеющих различное технологическое назначение.

Исполнение 1 — для нанесения теплозащитных покрытий из тугоплавких оксидов (оксид алюминия, оксид циркония), жаростойких покрытий из интерметаллидов систем Ni(Co)–Cr–Al–Y и особо тугоплавких металлов и карбидов, крупнодисперсных и труднорасплавляемых порошков. Порошок вводится в анодное пятно электрической дуги.

Исполнение 2 — для напыления покрытий из материалов с относительно невысокой температурой плавления, таких как медь, алюминий, баббит, псевдосплав алюминий-олово АО-20, самофлюсующиеся твердые сплавы системы Ni–B–Cr–Si и др. порошок подается на срез сопла плазмотрона.

Исполнение 3 — для напыления покрытий из проволоки молибдена, вольфрама, меди, алюминия, различных марок сталей, баббита; проволока подается на срез сопла плазмотрона.

Плазмотрон комплектуется насадкой для охлаждения деталей и подачи напыляемых материалов на срез сопла, кабель-шлангами длиной от 4 до 10 метров для подключения к установке плазменного напыления, специальным инструментом и запасными сменными деталями.

Применение плазмотрона для напыления покрытий

Плазмотрон УШР-2 используется в течение 12 лет для напыления покрытий в различных отраслях промышленности при работе в составе установок УПУ-3 и УПУ-8М.

Значительное применение плазмотрон получил для напыления теплозащитных покрытий на основе керамики из диоксида циркония типа ЦИ-7 на внутренние и наружные поверхности деталей камер сгорания, жаровых труб газотурбинного двигателя ГТ-009 для тепловых электростанций, литейных форм и других высокотемпературных назначений. Покрытия из диоксида циркония толщиной до 1 мм были апробированы для теплоизоляции днища поршней из сплавов алюминия и титана. Получено покрытие из диоксида циркония толщиной 2 мм для теплоизоляции деталей из графита. Путем послойного напыления керамического покрытия из диоксида циркония и сварочного флюса ОСЦ-45 на судостроительном заводе «Северная Верфь» апробировано изготовление подкладок для сварки с обратным формированием шва. Было достигнуто стабильное качество обратного шва при автоматической и полуавтоматической сварке секций судов. С использованием УШР-2 был отработан стабильный и производительный процесс напыления износостойких покрытий из молибденовой проволоки диаметром 0,5-2 мм на поршни и поршневые кольца двигателей внутреннего сгорания, кольца торцевых уплотнений. Нанесением покрытий из баббита Б83, Б88, псевдосплава алюминий-олово АО-20 из проволоки и порошка плазмотрон позволяет изготавливать радиальные, радиально-упорные и упорные подшипники скольжения для различных назначений. Толщина напыленного баббита находится в пределах от 2 до 5 мм. Нанесением порошка титана грануляцией до 300 мкм отработана технология получения пористых покрытий на титановые имплантаты тазобедренного и локтевого суставов. При напылении уплотнительных покрытий для деталей компрессора ГТД авиационных двигателей коэффициент использования порошка 20Б при использовании грануляции до 315 мкм по сравнению с плазмотроном ПП-25 повышается с 17-30% до 50-60%.

С использованием УШР-2 был отработан стабильный и производительный процесс напыления износостойких покрытий из молибденовой проволоки диаметром 0,5-2 мм на поршни и поршневые кольца двигателей внутреннего сгорания, кольца торцевых уплотнений. Нанесением покрытий из баббита Б83, Б88, псевдосплава алюминий-олово АО-20 из проволоки и порошка плазмотрон позволяет изготавливать радиальные, радиально-упорные и упорные подшипники скольжения для различных назначений. Толщина напыленного баббита находится в пределах от 2 до 5 мм. Нанесением порошка титана грануляцией до 300 мкм отработана технология получения пористых покрытий на титановые имплантаты тазобедренного и локтевого суставов. При напылении уплотнительных покрытий для деталей компрессора ГТД авиационных двигателей коэффициент использования порошка 20Б при использовании грануляции до 315 мкм по сравнению с плазмотроном ПП-25 повышается с 17-30% до 50-60%.

Технические характеристики

Номинальная мощность, кВт

30-40

Максимальная мощность, кВт

60

Максимальный ток, А

600

Род тока

постоянный

Рабочее напряжение на плазмотроне, В

30-110

Плазмообразующий газ

Ar, N2, He, Ar+N2, Ar+h3

Расход плазмообразующего газа, г/с

0,42-2,14

м3/ч

1,2-6,0

Производительность по напыляемому материалу, кг/ч

2-15

Расход охлаждающей воды, м3/ч

0,60-0,72

Давление охлаждающей воды, МПа

0,4-1,2

Ресурс работы электродов, ч

30-100

Габариты, мм: длина

ширина

120-180

65

высота

65

Минимальный внутренний диаметр напыляемой детали «на проход», мм

120

Средний срок службы

3-5 лет

Товары, похожие на Плазмотрон УШР-2 для напыления покрытий

Обращаем ваше внимание на то, что торговая площадка BizOrg. su носит исключительно информационный характер и ни при каких условиях не является публичной офертой.

su носит исключительно информационный характер и ни при каких условиях не является публичной офертой.

Заявленная компанией ЗАО НПФ “Термотех“ цена товара «Плазмотрон УШР-2 для напыления покрытий» может не быть окончательной ценой продажи. Для получения подробной информации о наличии и стоимости указанных товаров и услуг, пожалуйста, свяжитесь с представителями компании ЗАО НПФ “Термотех“ по указанным телефону или адресу электронной почты.

Телефоны:

+7(8162)61-84-25

Купить плазмотрон УШР-2 для напыления покрытий в Великом Новгороде:

, Новгородская область, Великий Новгород, Россия

Могу ли я использовать обычный воздушный компрессор с плазменным резаком?

Обычно да. Вы можете использовать обычный воздушный компрессор с плазменным резаком, хотя некоторые модели лучше подходят для определенных целей. При использовании обычного воздушного компрессора с плазменным резаком важно убедиться, что воздушный компрессор достаточно мощный для питания резака.

Вы можете использовать обычный воздушный компрессор с плазменным резаком, хотя некоторые модели лучше подходят для определенных целей. При использовании обычного воздушного компрессора с плазменным резаком важно убедиться, что воздушный компрессор достаточно мощный для питания резака.

Воздушные компрессоры обычно должны генерировать около 90 фунтов на квадратный дюйм, чтобы эффективно питать плазменный резак. Если воздушный компрессор не может достичь или превзойти это давление, он не сможет эффективно питать плазменный резак.

Как измерить размер обуви с помощью рулетки …

Включите JavaScript

Как измерить размер обуви с помощью рулетки

Кроме того, при использовании воздушного компрессора с плазменным резаком важно знать объем минутный (куб. фут/мин) рейтинг машины, так как он скажет вам, сколько воздуха может перекачать компрессор и, следовательно, насколько хорошо он может питать плазменный резак во время использования.

Если показатель CFM слишком низкий, компрессор может не соответствовать требованиям плазменной резки. Также важно убедиться, что воздушный резервуар воздушного компрессора достаточно велик для поддержки плазменной резки.

Также важно убедиться, что воздушный резервуар воздушного компрессора достаточно велик для поддержки плазменной резки.

В противном случае он может не справиться с требованиями плазменного резака и потребует более частых простоев, поскольку бак компрессора необходимо будет чаще заправлять.

Насколько большой воздушный компрессор вам нужен для работы плазменной резки?

Размер воздушного компрессора, необходимого для работы плазменной резки, зависит от типа и размера используемой плазменной резки. Как правило, вам потребуется компрессор с производительностью не менее 4,0 кубических футов в минуту при давлении 90 фунтов на квадратный дюйм, а для некоторых более крупных плазменных резаков требуется до 8,9.0005

Как правило, вам потребуется компрессор с производительностью не менее 4,0 кубических футов в минуту при давлении 90 фунтов на квадратный дюйм, а для некоторых более крупных плазменных резаков требуется до 8,9.0005

5 кубических футов в минуту при 90 фунтов на квадратный дюйм. Важно обратиться к руководству пользователя, чтобы определить минимальную потребность в воздухе для имеющегося у вас плазменного резака. При покупке компрессора также учитывайте уровень шума, так как некоторые более крупные и мощные компрессоры могут быть довольно шумными.

Кроме того, если вы планируете использовать плазменный резак в течение длительного периода времени, важно выбрать компрессор с достаточно большим рабочим циклом, чтобы он успел остыть. Наконец, не забудьте инвестировать в соответствующие воздушные трубы, так как поток воздуха может значительно замедлиться, если трубы меньшего размера.

Какой тип компрессора нужен для плазменной резки?

youtube.com/embed/AJDXSyNYwmM?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&» title=»YouTube player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»>

Тип компрессора, необходимого для плазменной резки, зависит от размера плазменной резки и типа выполняемой работы по резке. Как правило, при использовании плазменной резки рекомендуется компрессор с масляной смазкой.

Этот тип компрессора имеет масло в головке насоса, которое служит для смазки внутренних частей насоса, обеспечивая более длительный срок службы. Размер необходимого компрессора будет зависеть от величины давления и воздушного потока, которые необходимы вашему плазменному резцу.

Для резаков меньшего размера потребуется компрессор с меньшей производительностью в кубических футах в минуту (CFM), а для более крупных резаков потребуется больший CFM. Кроме того, при выборе компрессора важно убедиться, что он рассчитан на мощность вашего плазменного резака, поскольку компрессор меньшего размера не сможет должным образом создавать давление и поддерживать нужную скорость потока в течение достаточно долгого времени для завершения работы. .

Кроме того, при выборе компрессора важно убедиться, что он рассчитан на мощность вашего плазменного резака, поскольку компрессор меньшего размера не сможет должным образом создавать давление и поддерживать нужную скорость потока в течение достаточно долгого времени для завершения работы. .

Какой толщины будет резать 40-амперный плазменный резак?

Плазменный резак на 40 ампер способен резать металл толщиной до 1/2 дюйма. Однако максимальная толщина резки зависит от типа и качества плазменной системы, давления и используемых газовых смесей.

Как правило, система на 40 А может резать мягкую сталь, нержавеющую сталь, алюминий и другие металлы толщиной до 1/2 дюйма. По мере того, как металл становится толще, оператору может потребоваться снизить скорость подачи и увеличить силу тока для получения желаемых результатов.

Кроме того, реальная толщина среза может быть немного меньше, чем рассчитано на машину. Это связано с дугой и потерями тепла, поэтому важно всегда использовать средства безопасности при работе с плазменной системой.

Наконец, качество резки будет зависеть от оператора, используемой силы тока, чистоты металла и типа используемого электрода.

Как давление воздуха влияет на плазменную резку?

Давление воздуха является важным фактором при плазменной резке. Давление, при котором плазма выходит из резака, имеет решающее значение для получения чистых и точных резов. Если давление воздуха слишком низкое, плазменная дуга не будет достаточно горячей, чтобы эффективно проникнуть в разрезаемый материал, что приведет к неаккуратной и неточной резке.

Давление, при котором плазма выходит из резака, имеет решающее значение для получения чистых и точных резов. Если давление воздуха слишком низкое, плазменная дуга не будет достаточно горячей, чтобы эффективно проникнуть в разрезаемый материал, что приведет к неаккуратной и неточной резке.

И наоборот, если давление слишком высокое, дуга будет слишком горячей и может привести к деформации или другим проблемам с готовым изделием. Чтобы получить наилучшие результаты, важно найти правильную настройку давления для выполняемой работы.

Кроме того, правильное давление воздуха может помочь продлить срок службы плазменного резака за счет повышения эффективности дуги. Высокое давление воздуха помогает уменьшить разбрызгивание и повысить качество и повторяемость резки. Правильное давление воздуха является важным фактором для достижения высочайшего качества резки при использовании машины плазменной резки.

Почему мой плазменный резак брызгает?

youtube.com/embed/o5szBvrPx4s?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&» title=»YouTube player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»>

Может быть несколько причин, по которым ваш плазменный резак распыляет. Скорее всего, это связано с проблемой давления воздуха или давления, подаваемого на горелку, проблемой с электродом, наконечником, соплом или завихрителем или проблемой с подаваемой силой тока.

Любые проблемы с давлением воздуха могут привести к распылению, поскольку плазменной дуге для правильной работы требуется определенное давление. Вы должны убедиться, что компрессор, воздушная линия, регулятор и фильтр имеют рекомендуемое давление в фунтах на квадратный дюйм и что ни одна линия не заблокирована.

Проверьте настройки давления горелки и убедитесь, что они соответствуют спецификациям компрессора.

Если давление воздуха в норме, убедитесь, что электрод и наконечник не изношены и не загрязнены. Сопло или завихритель также могут быть забиты или изношены, поэтому убедитесь, что они чистые и не повреждены. Если сила тока, подаваемая на плазменную дугу, неверна, то распыление может быть связано с неправильным управлением дугой.

Это необходимо обсудить с производителем вашего плазменного резака.

Если после всего этого распыление все еще происходит, то, скорее всего, дело в самом плазменном резаке, и вам может понадобиться технический специалист для диагностики и устранения проблемы.

Как осушать воздух для плазменной резки?

Лучший и наиболее эффективный способ осушения воздуха для плазменной резки — использовать осушитель воздуха с охлаждением. Рефрижераторные осушители воздуха работают за счет охлаждения входящего воздуха и последующего сбора воды в резервуар или контейнер.

При охлаждении воздуха влага в воздухе конденсируется, а затем испаряется. Рефрижераторные осушители воздуха считаются наиболее надежным методом поддержания сухости воздуха для плазменной резки и часто используются в промышленности и производстве.

Другим методом осушки воздуха для плазменной резки является использование адсорбционного осушителя воздуха. Адсорбционный осушитель воздуха работает путем фильтрации воздуха через материал, такой как глина, который поглощает влагу из воздуха. Это может быть эффективным методом удаления избыточной влаги из воздуха, и его часто используют в сочетании с рефрижераторным осушителем воздуха для максимальной эффективности.

Важно отметить, что любой осушитель воздуха, используемый для плазменной резки, должен регулярно обслуживаться, а собранная вода должна регулярно сливаться, чтобы предотвратить накопление бактерий и влаги в системе.

Также важно убедиться, что давление воздуха, используемого для плазменной резки, соответствует используемому оборудованию. Это поможет гарантировать, что плазменный резак сможет работать эффективно и точно.

Это поможет гарантировать, что плазменный резак сможет работать эффективно и точно.

Можете ли вы запустить плазменный резак со сжатым воздухом?

Да, вы можете запустить плазменный резак со сжатым воздухом. Плазменные резаки используют дугу, создаваемую между электродом и поверхностью материала, для резки и придания ему формы, а воздух помогает охлаждать режущую головку и поддерживать стабильность плазменной дуги.

Для работы плазменной резки со сжатым воздухом требуются воздушный компрессор, регулятор давления и воздушный фильтр. Воздушный компрессор необходим для повышения давления воздуха, регулятор давления контролирует, какое давление воздуха используется при плазменной резке, а воздушный фильтр используется для фильтрации любых частиц в воздухе, чтобы они не повреждали плазменный резак. .

Кроме того, при работе плазменной резки со сжатым воздухом необходимо следить за тем, чтобы воздух был чистым и сухим, чтобы избежать искрения и повреждения оборудования.

Какой тип электричества требуется для системы плазменной резки?

Для работы систем плазменной резки требуется электричество переменного тока. В частности, большинству систем плазменной резки требуется однофазное питание 110/120 В переменного тока. Требования к входной мощности зависят от типа и модели, поэтому обязательно ознакомьтесь с руководством пользователя, прилагаемым к системе.

Кроме того, плазменный резак должен быть подключен к специальной цепи с прерывателем цепи замыкания на землю (GFCI), чтобы предотвратить поражение электрическим током и другие опасности.

ПЛАЗМЕННЫЕ ГОРЕЛКИ (Журнальная статья) | OSTI.GOV

ПЛАЗМЕННЫЕ ГОРЕЛКИ (журнальная статья) | ОСТИ.GOV

перейти к основному содержанию

- Полная запись

- Другие родственные исследования

Ограничение, налагаемое молекулярной диссоциацией на температуры, достижимые при горении, можно обойти, используя методы электрического нагрева. Это было сделано в сварочных дугах, но электроды, необходимые для таких разрядов, накладывали много ограничений. Частично их удалось преодолеть с помощью плазменной горелки постоянного тока, по сути, дугового разряда с прорезанным отверстием в одном из электродов. Этот радиочастотный безэлектродный разряд, работающий с газообразным аргоном, может достигать температуры выше 20000 градусов К с выходной мощностью в несколько киловатт. Использовались генераторы как мощностью 2,5, так и 10 квт, работающие на стандартной частоте индукционного нагрева 4 мегагерца; более половины подводимой мощности попадает в плазму. Области применения включают выращивание кристаллов, напыление покрытий, спектроскопию и высокотемпературную химию. (авт.)

Это было сделано в сварочных дугах, но электроды, необходимые для таких разрядов, накладывали много ограничений. Частично их удалось преодолеть с помощью плазменной горелки постоянного тока, по сути, дугового разряда с прорезанным отверстием в одном из электродов. Этот радиочастотный безэлектродный разряд, работающий с газообразным аргоном, может достигать температуры выше 20000 градусов К с выходной мощностью в несколько киловатт. Использовались генераторы как мощностью 2,5, так и 10 квт, работающие на стандартной частоте индукционного нагрева 4 мегагерца; более половины подводимой мощности попадает в плазму. Области применения включают выращивание кристаллов, напыление покрытий, спектроскопию и высокотемпературную химию. (авт.)

- Авторов:

Рид, Т. Б.

- Дата публикации:

- Исследовательская организация:

- Исходная исследовательская организация.

не идентифицировано

не идентифицировано

- Идентификатор ОСТИ:

- 4817921

- Номер АНБ:

- НСА-16-019256

- Тип ресурса:

- Журнальная статья

- Название журнала:

- Интерн. науч. и Технол.

- Дополнительная информация журнала:

- Том журнала: Том: № 6; Другая информация: ориг. Дата получения: 31-DEC-62

- Страна публикации:

- Страна неизвестна/код недоступен

- Язык:

- Английский

- Тема:

- МЕТАЛЛЫ, КЕРАМИКА И ПРОЧИЕ МАТЕРИАЛЫ; АРГОН; ХИМИЧЕСКИЕ РЕАКЦИИ; ПОКРЫТИЕ; ГОРЕНИЕ; КРИСТАЛЛИЗАЦИЯ; КРИСТАЛЛЫ; РАЗЛОЖЕНИЕ; ЭЛЕКТРИЧЕСКИЕ ДУГИ; ЭЛЕКТРИЧЕСКИЕ РАЗРЯДЫ; ЭЛЕКТРОДЫ; РАСШИРЕНИЕ; ОБОГРЕВ; ВЫСОКАЯ ТЕМПЕРАТУРА; ПЛАЗМА; СПЕКТРОСКОПИЯ; НАПЫЛЕНИЕ; ТЕМПЕРАТУРА; СВАРКА

Форматы цитирования

- ГНД

- АПА

- Чикаго

- БибТекс

Рид, Т. Б. ПЛАЗМЕННЫЕ ГОРЕЛКИ . Страна неизвестна/Код недоступен: N. p., 1962.

Б. ПЛАЗМЕННЫЕ ГОРЕЛКИ . Страна неизвестна/Код недоступен: N. p., 1962.

Веб.

Копировать в буфер обмена

Рид, Т. Б. ПЛАЗМЕННЫЕ ГОРЕЛКИ . Страна неизвестна/код недоступен.

Копировать в буфер обмена

Рид, Т. Б. 1962.

"ПЛАЗМЕННЫЕ ГОРЕЛКИ". Страна неизвестна/код недоступен.

Копировать в буфер обмена

@статья{osti_4817921,

title = {ПЛАЗМЕННЫЕ ГОРЕЛКИ},

автор = {Рид, TB},

abstractNote = {Ограничение, налагаемое молекулярной диссоциацией на температуры, достижимые при горении, можно обойти, используя методы электрического нагрева. Это было сделано в сварочных дугах, но электроды, необходимые для таких разрядов, накладывали много ограничений. Частично их удалось преодолеть с помощью плазменной горелки постоянного тока, по сути, дугового разряда с прорезанным отверстием в одном из электродов.

07.2017;

07.2017; не идентифицировано

не идентифицировано