Содержание

Планировка цеха

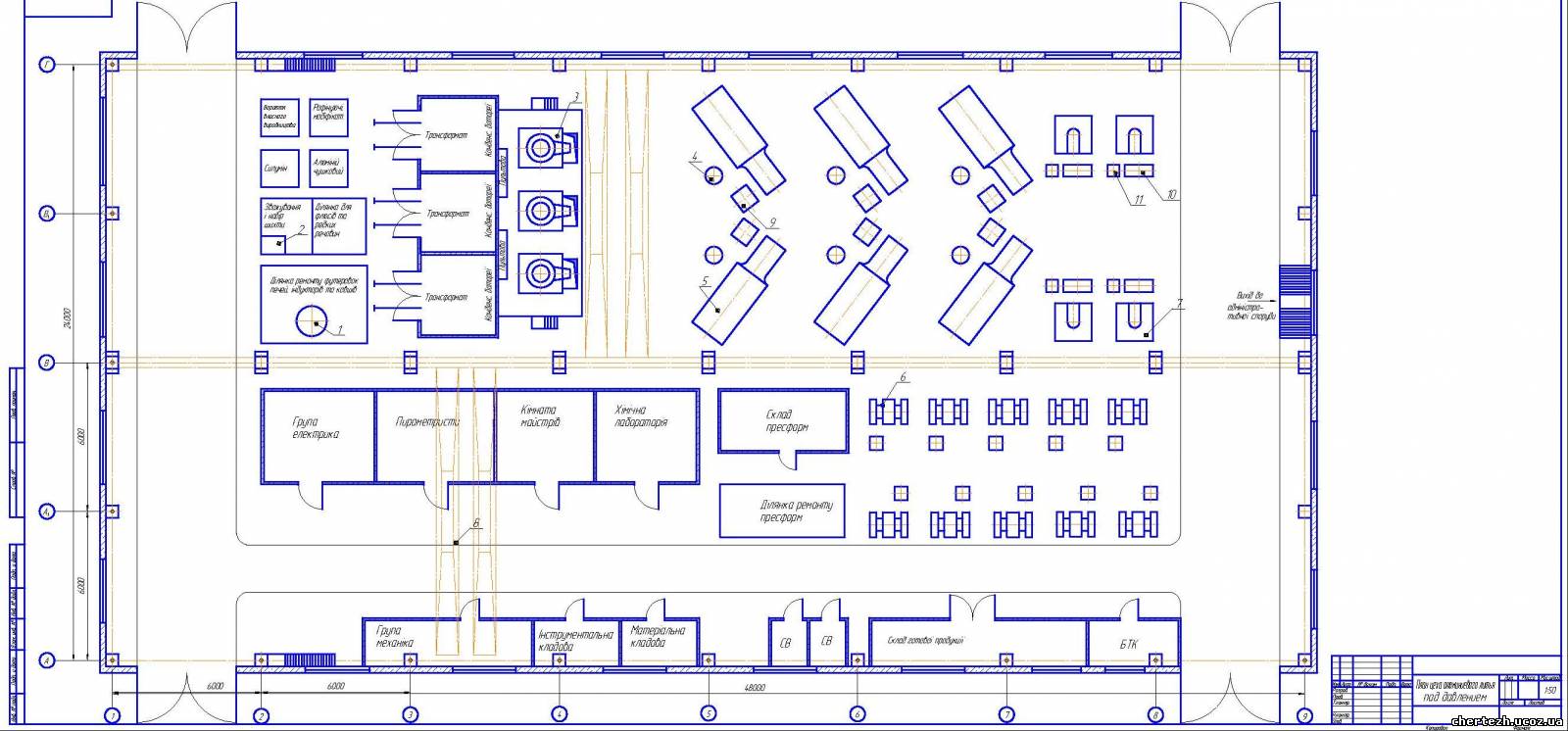

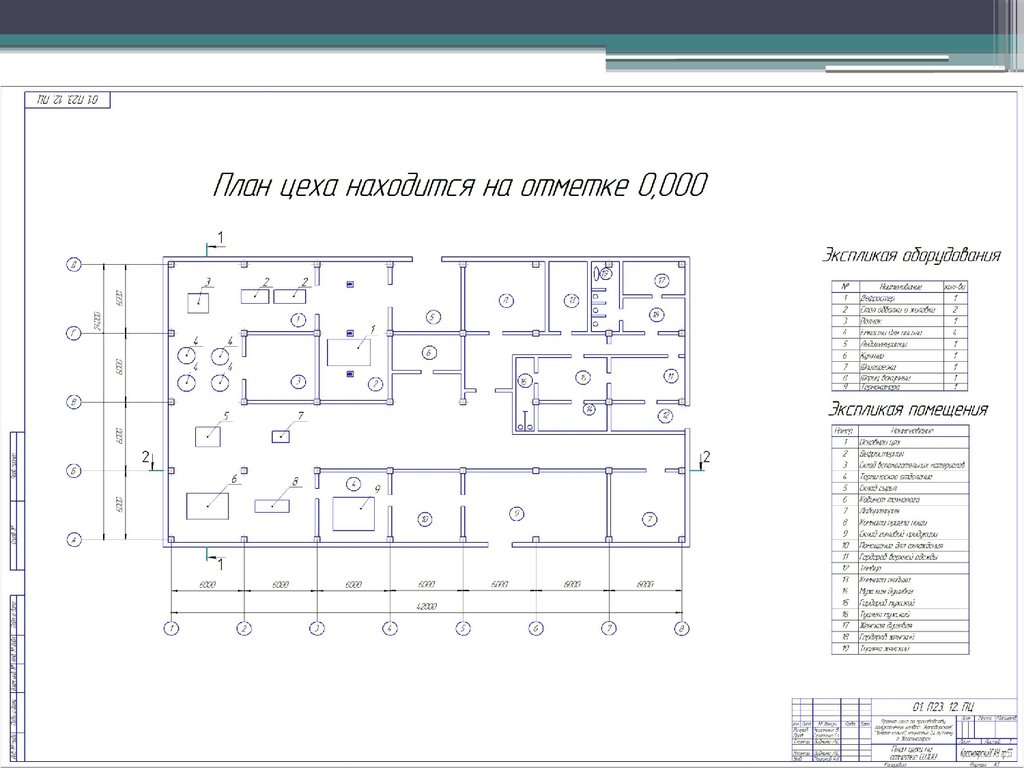

На этапе выбора оборудования один из первых шагов наших клиентов обычно — помещение. Легко ли найти подходящее, зависит от ситуации в вашем регионе. Если вы такое уже нашли, то мы готовы помочь вам представить, как будет выглядеть ваш будущий цех. После заполнения специальной анкеты с основными параметрами имеющегося/планируемого помещения, конструкторская служба ЗБТ разрабатывает индивидуальный план рационального размещения оборудования с учетом привязок по электро-, водо-, теплоснабжению, учитывая особенности, ваши пожелания по технологической и функциональной зональности.

Посмотрите, как индивидуальный план был разработан для наших клиентов: слева — схематично от клиента, справа — план-чертеж от компании ЗБТ.

«Антей-60»

Площадь помещения-396 м кв

длина-36 м

ширина-11 м

особенности:

-размещение силоса на улице

-сквозной проезд

«Антей-60»

Площадь помещения-693 м кв

длина-33 м

ширина-21 м

особенности:

-здесь же необходим склад

-односторонний въезд

«Антей-40»

Площадь помещения-404 м кв

длина-35 м

ширина-12 м

особенности:

-здесь же необходим склад

-ангарный тип — ограничения по высоте

«Антей-40»

Площадь помещения-1392 м кв

длина-60 м

ширина-23 м

особенности:

-сквозной проезд

-рациональное использование площадей

«Атлант-100»

Площадь помещения-935 м кв

длина-40 м

ширина-24 м

особенности:

-складские помещения внутри

-односторонний въезд

«Атлант-100+»

Площадь помещения-355 м кв

длина-30 м

ширина-от 7,7 до 12 м

особенности:

-узкий заезд

-стесненность помещения

-отсутствие ГПМ

«Антей-60»

Площадь помещения-666 м кв

длина-33 м

ширина-от 20,2 м

особенности:

-высокие потолки

-сквозной проезд

-достаточные складские площади

«Антей-30»

Площадь помещения-288 м кв

длина-24 м

ширина-от 12 м

особенности:

-отсутствует ГПМ

-пространство разбито центральным рядом колонн

-отдельный въезд/выезд для обслуживания складских площадей

Разработка планировки – весьма сложный и ответственный этап проектирования, когда одновременно должны быть решены вопросы осуществления технологических процессов, организации производства и экономики, техники безопасности, выбора транспортных средств, механизации и автоматизации производства, научной организации труда и производственной эстетики.

Планировка цеха – это графическое изображение на плане и разрезах цеха оборудования, подъемно-транспортных устройств и других средств, необходимых для выполнения и обслуживания технологического процесса.

При разработке планировок следует учитывать следующие основные требования:

1. Оборудование в цехе необходимо размещать в соответствии с принятой организационной формой технологических процессов. При этом нужно стремиться к расположению производственного оборудования в порядке последовательности выполнения технологических операций обработки и контроля.

2. Расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы: возможность монтажа, демонтажа и ремонта оборудования; удобство подачи заготовок и инструментов; удобство уборки отходов. При этом необходимо обеспечить установленные нормами расстояния между оборудованием (табл. 5.1) при различных вариантах их размещения (рис. 5.1), а также ширину проездов.

3. Планировку оборудования необходимо увязывать с применяемыми подъемно-транспортными средствами. В планировках предусматривают кратчайшие пути перемещения заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей.

В планировках предусматривают кратчайшие пути перемещения заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей.

4. Планировка должна быть «гибкой», т.е. необходимо предусматривать возможность перестановки оборудования при изменении технологических процессов.

5. Планировкой должны быть предусмотрены рабочие места для руководящего инженерно-технического персонала; следует предусматривать возможность применения механизированного и автоматизированного учета и управления.

Если помещение уже имеется, то привязка технологического оборудования производится сразу после предоставления Заказчиком планировки помещений.

В случае строительства новых производственных помещений «с нуля», наши специалисты подскажут оптимальную планировку цехов

Перечень необходимой технической информации для проработки компоновки газобетонного оборудования в цехе Заказчика

План помещения с указанием следующих параметров:

-длина, ширина, высота

-плоскость пола, наличие перепада высот

-покрытие пола

-расположение колонн, несущих стен, ферм

-расположение оконных, дверных проемов

-расположение ворот, подъездных путей

-высотная отметка от пола до перекрытия, от пола до нижнего пояса ферм

-расположение бытовых помещений

-наличие ГПМ, их грузоподъемность

-рабочая зона ГПМ, максимальная высота подъема

-наличие автопогрузчика

-наличие складских площадок

Описание имеющихся коммуникаций:

-наличие отопления, способ отопления, температурный режим в зимний период

-максимальная мощность электропитающей сети, ее фазность

-расположение щита электропитания в плане производственного помещения, сечение питающего кабеля на вводе

-наличие в производственном помещении воды

-место расположения ввода воды в плане помещения

-давление, температура, способ подачи воды, соответствие ГОСт, жесткость, мягкость, кислотность.

ОТ ВАС — ПОМЕЩЕНИЕ, ОТ НАС — РАЦИОНАЛЬНОЕ РАЗМЕЩЕНИЕ

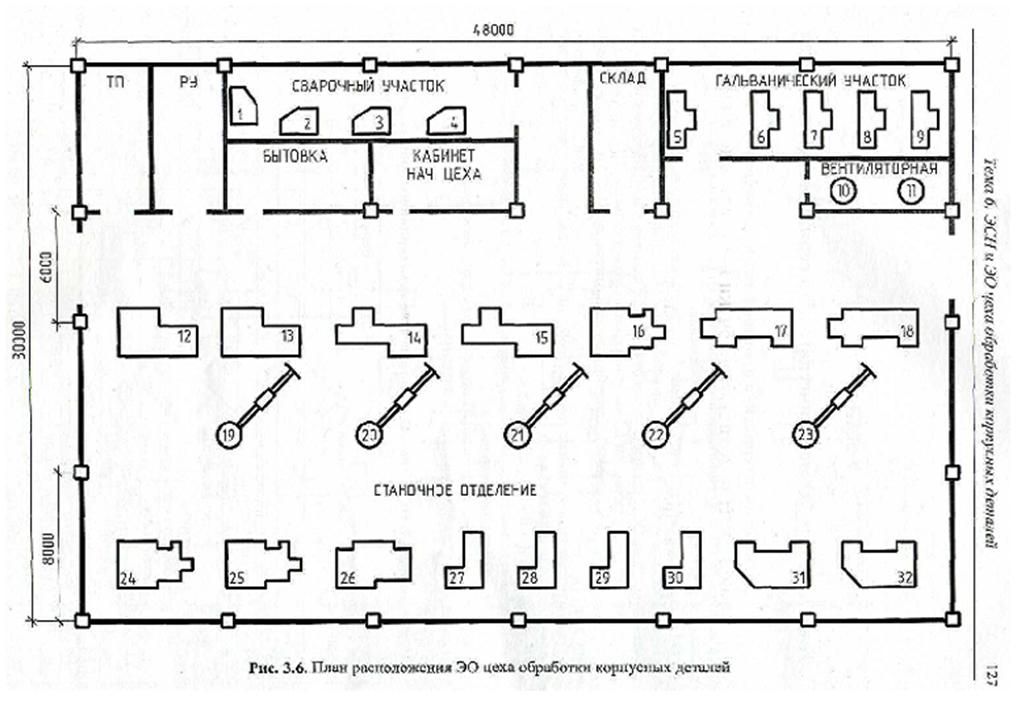

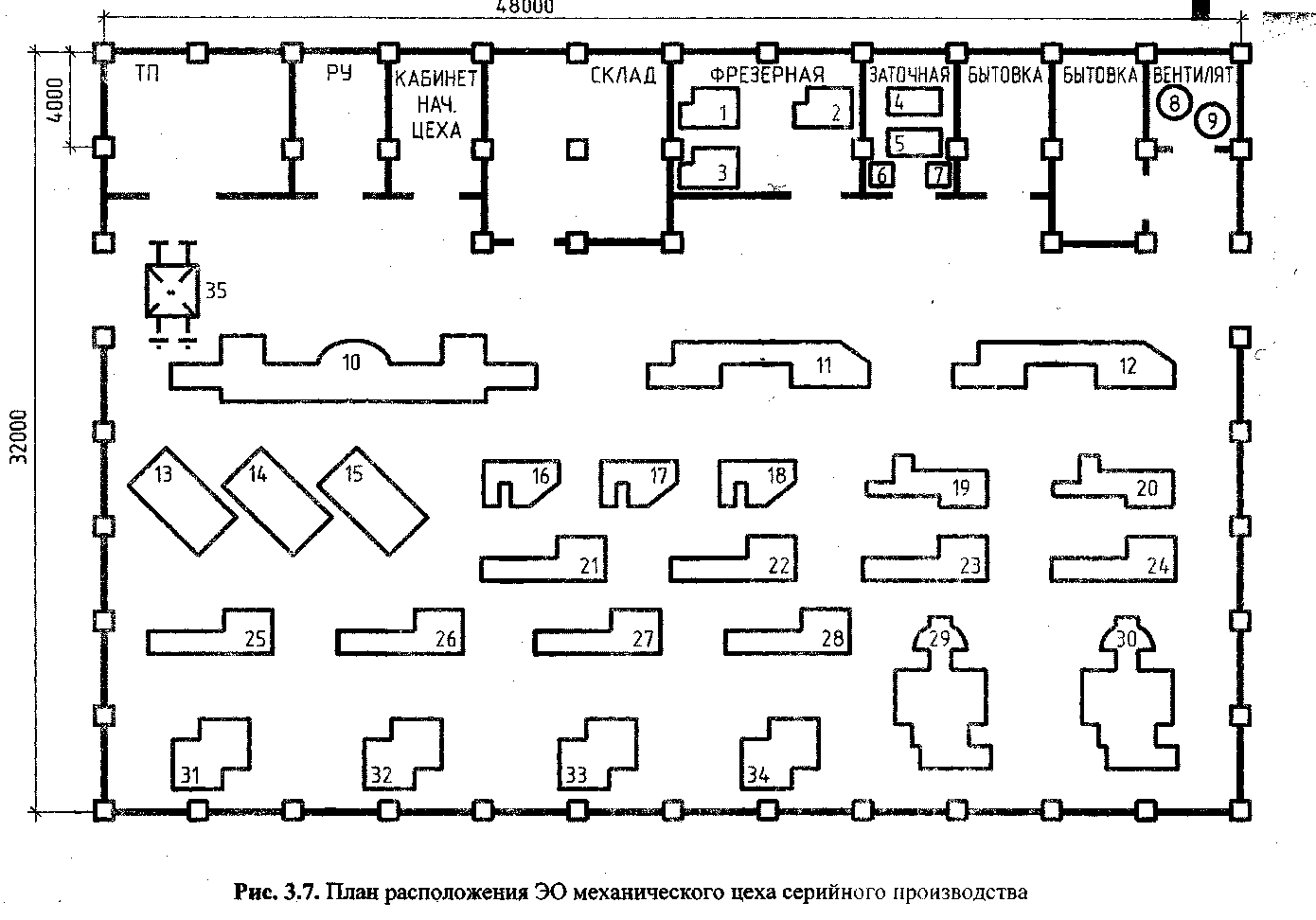

5.2. Планировка оборудования и рабочих мест цеха

Технология машиностроения / Проектирование машиностроительного производства / 5.2. Планировка оборудования и рабочих мест цеха

Разработка планировки – весьма сложный и ответственный этап проектирования, когда одновременно должны быть решены вопросы осуществления технологических процессов, организации производства и экономики, техники безопасности, выбора транспортных средств, механизации и автоматизации производства, научной организации труда и производственной эстетики.

Планировка цеха – это графическое изображение на плане и разрезах цеха оборудования, подъемно-транспортных устройств и других средств, необходимых для выполнения и обслуживания технологического процесса.

Существуют следующие способы выполнения планировок:

1. Темплетный. Используются темплеты – шаблоны из ватмана или картона, выполненные заводским способом. На темплетах указывается модель станка и масштаб (обычно 1:100). В таком же масштабе выполняется и планировка здания цеха. На темплете также указывается место рабочего, расположение инструментальных тумбочек, столов и другой организационной оснастки.

На темплетах указывается модель станка и масштаб (обычно 1:100). В таком же масштабе выполняется и планировка здания цеха. На темплете также указывается место рабочего, расположение инструментальных тумбочек, столов и другой организационной оснастки.

2. Макетный. Используются объемные макеты из пластмассы или гипса. Этот способ достаточно дорогой и используется при размещении оборудования специфического производства.

При разработке планировок следует учитывать следующие основные требования:

1. Оборудование в цехе необходимо размещать в соответствии с принятой организационной формой технологических процессов. При этом нужно стремиться к расположению производственного оборудования в порядке последовательности выполнения технологических операций обработки и контроля.

2. Расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы: возможность монтажа, демонтажа и ремонта оборудования; удобство подачи заготовок и инструментов; удобство уборки отходов. При этом необходимо обеспечить установленные нормами расстояния между оборудованием (табл. 5.1) при различных вариантах их размещения (рис. 5.1), а также ширину проездов.

При этом необходимо обеспечить установленные нормами расстояния между оборудованием (табл. 5.1) при различных вариантах их размещения (рис. 5.1), а также ширину проездов.

3. Планировку оборудования необходимо увязывать с применяемыми подъемно-транспортными средствами. В планировках предусматривают кратчайшие пути перемещения заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей.

4. Планировка должна быть «гибкой», т.е. необходимо предусматривать возможность перестановки оборудования при изменении технологических процессов.

5 Планировкой должны быть предусмотрены рабочие места для руководящего инженерно-технического персонала; следует предусматривать возможность применения механизированного и автоматизированного учета и управления.

Таблица 5.1 Нормы расстояний станков от проезда, между станками, а также от станков до стен и колонн здания, мм

Расстояние (см. | Наибольший габаритный размер станка в плане, мм, не более | ||

1800 | 4000 | 8000 | |

От проезда до: · фронтальной стороны станка (а) · боковой стороны станка (б) · тыльной стороны станка (в) | 1600/1000 500 500 | 1600/1000 500 500 | 2000/1000 700/500 500 |

Между станками при расположении их: · «в затылок» (г) · тыльными сторонами друг к другу (д) · боковыми сторонами друг к другу (е) · фронтальными сторонами друг к другу и при обслуживании одним рабочим: одного станка (ж) двух станков (з) по кольцевой схеме (и) | 1700/1400 700 900 2100/1900 1700/1400 2500/1400 | 2600/1600 800 900 2500/2300 1700/1600 2500/1600 | 2600/1800 1000 1300/1200 2600 — — |

От стен колонн до: · фронтальной стороны станка л л1 · тыльной стороны станка (м) | 1600/1300 1300 700 | 1600/1500 1300/1500 800 | 1600/1500 1500 900 |

Примечания 1. 2. В знаменателе приведены нормы расстояний для цехов крупносерийного и массового производства, когда они отличаются от соответствующих норм для условий единичного и среднесерийного производства. | |||

При планировке оборудование размещается, исходя из удобства работы и обслуживания, эстетических соображений, норм технологического проектирования с соблюдением требований техники безопасности и охраны труда.

Все оборудование делится на мелкое (до 1 т), среднее (от 1 до 10 т) и крупное (от 10 до 100 т). Аналогичное деление используется, исходя из наибольшего габаритного размера станка (см. табл. 5.1).

При определении расстояний между станками, от станков до стен и колонн здания нужно учитывать следующее:

1) Нормы расстояний даны от наружных габаритных размеров станков, включающих крайние положения движущихся частей и открытых дверок станка, стоек и шкафов управления;

2) при разных размерах двух рядом стоящих станков расстояние между ними принимается по большему из этих станков

1) при обслуживании станков мостовыми кранами или кран-балками расстояние от стен и колонн до станков принимают с учетом возможности обслуживания станков при крайнем положении крюка мостового крана;

Рис. 5.1. Схемы расстановки станков

5.1. Схемы расстановки станков

2) нормами расстояний не учитываются места для расположения конвейеров для уборки стружки, тумбочек, ящиков для расположения заготовок;

3) в зависимости от условий планировки, монтажа и демонтажа станков нормы расстояний могут быть, при соответствующем обосновании, увеличены.

4) для тяжелых и уникальных станков (габаритом свыше 16000 х 6000 мм) необходимые расстояния устанавливаются применительно к каждому конкретному случаю;

Планировку оборудования разрабатывают на основе компоновочного плана. Так же, как и для компоновки, при разработке планировки вычерчивают в соответствующем масштабе план цеха или отделения с изображением строительных элементов.

Возможные варианты размещения стационарных рабочих мест сборки для условий единичного, мелкосерийного и среднесерийного производства показаны на рис. 5.2, а в табл. 5.2 приведены нормы на их размещение.

На планировке необходимо показать следующее:

· строительные элементы – стены наружные и внутренние, колонны, перегородки (с указанием их типа), дверные и оконные проемы, ворота, подвалы, тоннели, основные каналы, антресоли, люки, галереи и т. п.;

п.;

· технологическое оборудование и основной производственный инвентарь –станки, машины и прочие виды оборудования (включая резервные места), плиты, верстаки, стенды, складочные площадки материалов, заготовок, полуфабрикатов и места для контроля деталей (при необходимости), магистральные, межцеховые и внутрицеховые проезды;

Рис. 5.2. Схемы размещения рабочих мест сборки

· подъемно-транспортные устройства: мостовые, балочные, консольные и прочие краны (с указанием их грузоподъемности), конвейеры, рольганги, монорельсы, подъемники, рельсовые пути;

· вспомогательные помещения и мастерские, склады, кладовые, трансформаторные подстанции, вентиляционные камеры, а также конторские помещения и санитарные узлы, находящиеся в цехе.

· местоположение рабочего;

· необходимые разрезы с указанием размеров

· указывается ширина пролетов и шаг колонн, расстояние от стен и колонн до станков и расстояние между станками; площади всех помещений; нумерация оборудования с расшифровкой в спецификации (оборудование нумеруют сквозной порядковой нумерацией последовательно слева направо затем сверху вниз).

Подъемно-транспортное оборудование в малых цехах с несложным транспортом нумеруют после технологического оборудования.

Таблица 5.2 Нормы расстояний для размещения сборочных рабочих мест, мм,

Расстояние | Рабочая зона с одной стороны | Рабочая зона вокруг объекта | |

Габаритные размеры собираемого изделия, мм | |||

До 650×250 | До 1250х750 | До 2500×1000 | |

От проезда до: · фронтальной стороны стола (а) · тыльной стороны стола (б) · боковых сторон столов (в) | 1500/1000 500 1250/1000 | 2250/1000 1000/750 1000 | 2250/1500 1000/900 1000 |

Продолжение таблицы 5. 2

2

Между сборочными местами при взаимном расположении: · «в затылок» (г) · тыльными сторонами (д) · боковыми сторонами (е) · боковыми сторонами (е1) · фронтальными сторонами (ж) | |||

1750/1000 0 1500/750 0 2750/2000 | 2750/1700 1500/1000 | ||

1500/750 1500/750 | 1500/1200 1500/1200 | ||

3500/2500 | |||

От стен и колонн до: · фронтальной стороны стола (л) · тыльной стороны стола (м) · боковой стороны стола (н) | |||

1500/1300 | 1750/1500 | ||

0 | 1000/750 | 1000/900 | ||

750 | |||

Примечания: 1. В знаменателе приведены нормы для среднесерийного производства, если они отличаются от единичного и мелкосерийного производства. 2. В нормы не включены площади для складирования деталей и сборочных узлов. | |||

На планировке цеха используются условные обозначения, наиболее употребляемые из которых приведены в таблице (1.1).

Металлорежущие станки участков или линий могут быть расположены одним из двух способов: по типам оборудования или по ходу технологического процесса, т.е. в порядке выполнения операций.

По типам оборудования станки располагают только в небольших цехах единичного и мелкосерийного производства при малых массах и габаритах обрабатываемых деталей, а также для обработки отдельных деталей в серийном производстве. В этих случаях создают участки однородных станков: токарных, сверлильных, фрезерных, шлифовальных и т.п.

По ходу технологического процесса станки располагают в цехах серийного и массового производства так, чтобы не было возвратных движений грузопотоков.

При размещении станков в цехе руководствуются следующими правилами и приемами.

1) Участки, занятые станками, должны быть, по возможности, наиболее короткими. В машиностроении длина участков составляет 40 – 80 м. Зоны заготовок и готовых деталей включаются в длину участка.

2) Технологические линии на участках располагают как вдоль пролетов, так и поперек их.

3) Станки вдоль участка могут быть расположены в два, три и более рядов. При расположении станков в два ряда между ними оставляется проход для транспорта. При трехрядном расположении станков может быть два (рис. 5.3, а) или один проход (рис. 5.3, б). В последнем случае продольный проход образуется между одинарным и сдво-енным рядами станков. Для подхода к станкам сдвоенного ряда (станки расположены друг к другу тыльными сторонами), находящимся у колонн, между станками оставляют поперечные проходы. При расположении станков в четыре ряда вдоль участка устраивают два прохода: у колонн станки располагают в один ряд, а сдвоенный ряд – посредине (рис. 5.3, в).

5.3, в).

4) Станки располагают по отношению к проезду вдоль, поперек (рис. 5.4.) и под

углом (рис. 5.5, 5.6, а). Наиболее удобное расположение – вдоль проезда и при обращении станков к проезду фронтом. При поперечном расположении станков затруднено их обслуживание (подача заготовок, обмен инструментов, приемка деталей

и т.д.), так как приходится предусматривать поперечные проходы для доставки деталей на тележках или электрокарах к рабочим местам. Для лучшего использования площади револьверные станки, автоматы и другие станки для обработки прутковых материалов, а также протяжные, расточные, продольно-фрезерные и продольно-шлифовальные станки располагают под углом. Станки для прутковой работы ставят загрузочной стороной к проезду, а другие станки так, чтобы сторона с приводом была обращена к стене или колоннам, что удобнее для складирования заготовок и исключает поломку привода при транспортировке деталей. Станки для прутковой работы размещают также в шахматном порядке (рис. 5.6, б), причем в этом случае необходимо обеспечить возможность подхода к ним с двух сторон.

5.6, б), причем в этом случае необходимо обеспечить возможность подхода к ним с двух сторон.

Рис. 5.3. Расположение станков в пролете:

Рис. 5.4. Продольное и поперечное расположение станков в пролете

Рис. 5.5. Расположение расточных станков под углом и продольно-строгальных вдоль пролета

Станки по отношению друг к другу располагают фронтом, «в затылок» и тыльными сторонами. При расположении станков вдоль участка более выгодно используется площадь с тыльным расположением станков.

1) Крупные станки не следует устанавливать у окон, так как это приводит к затемнению цеха.

Ширина магистральных проездов межцеховых перевозок выбирается от 4500 до 5500 мм.

Рис. 5.6. Расположение токарно-револьверных станков

Ширина цеховых проездов зависит от вида напольного транспорта и габаритных размеров перемещаемых грузов. Для всех видов напольного электротранспорта ширина проезда А (в миллиметрах) составляет:

ü при одностороннем движении А = Б + 1400;

ü при двустороннем движении А = 2Б + 1600;

ü для робокар при одностороннем движении А = Б + 1400,

где Б – ширина груза, мм.

Ширина пешеходных проходов принимается равной 1400 мм. Зона рабочего (от фронтальной стороны станка до затылка рабочего) принимается равной 800 мм.

Если станки расположены у стен, что усложняет уборку с проезда механизированными средствами, необходимо вдоль стены предусмотреть проезд шириной 3000 мм. В проездах рекомендуют применять одностороннее движение; двустороннее допускается только тогда, когда обоснована его необходимость.

При разработке планировки следует рационально использовать не только площадь, но и весь объем цеха и корпуса. Высоту здания необходимо использовать для

размещения подвесных транспортных устройств, а также проходных складов деталей и сборочных единиц, инженерных коммуникаций и т.д.

Места поперечных разрезов рекомендуется выбирать так, чтобы можно было показать высоту пролета, перегородки, антресоли, каналы и т.п. Плоскость разрезов при пересечении со стенами должна проходить по проемам (окнам, дверям, воротам). В плоскостях разрезов допускаются переломы под прямым углом. Линия разреза указывается на плане согласно требованиям единой системы конструкторской документации (ЕСКД). На чертеже разрезы размещают так, чтобы горизонтальные линии в натуре были параллельны нижней кромке чертежа, не зависимо от места разреза на плане. Элементы здания на технологической планировке можно не штриховать. Строительные размеры конструкций здания, оконных и дверных проемов и т.п. на технологических планировках не указывают.

Линия разреза указывается на плане согласно требованиям единой системы конструкторской документации (ЕСКД). На чертеже разрезы размещают так, чтобы горизонтальные линии в натуре были параллельны нижней кромке чертежа, не зависимо от места разреза на плане. Элементы здания на технологической планировке можно не штриховать. Строительные размеры конструкций здания, оконных и дверных проемов и т.п. на технологических планировках не указывают.

Планирование планировки фабрики и что вы должны об этом знать

Что такое планирование компоновки?

Термин «планирование макета» состоит из двух терминов со следующим значением:

- «Макет» : планировать, планировать или чертить, также следует понимать как детальную визуализацию ментальной картины для последующего исполнения

- Планирование : мысленное предвосхищение действий при рассмотрении или сравнении возможных вариантов

Оба термина подразумевают проектное желание будущего состояния.

При планировании оборудования и машин в заводской планировке всегда имеет первостепенное значение сведение к минимуму внутренних перевозок и поддержание затрат на как можно более низком уровне . На фабрике есть много объектов компоновки, таких как станки, рабочие столы или элементы складирования, из которых можно запускать транспорты.

Таким образом, оптимальное расположение в топологии также является проблемой для планировщика, поскольку он должен легко включать в общий вид сотни различных транспортных отношений. Тогда это будет предметом планирование материальных потоков . В дополнение к транспорту, площадь, необходимая для оборудования и материалов, является важным фактором при планировании планировки , так как она решающим образом влияет на стоимость помещений.

Компоновочное планирование является частью производственного планирования и часто имеет средне- и долгосрочный временной горизонт , в отличие от производственной деятельности, которая часто основывается на повседневных соображениях и выполняет функцию управления. Процедура здесь также отличается от процедуры планировки.

Процедура здесь также отличается от процедуры планировки.

Как правильно идти?

Компоновка фабрики запланирована на иерархических уровнях (см. диаграмму справа) для снижения сложности планирования до разумной степени. Это приводит к сокращению времени на планирование; кроме того, лучшие решения могут быть достигнуты в то же время. Уровень детализации при планировании компоновки увеличивается с каждым сужением перспективы — от места производства (серый цвет) через заводской цех (синий цвет) до группы обработки (зеленый цвет).

Фокус неоднократно переключается между отдельными уровнями детализации в процессе планирования, независимо от хода планирования. По этой причине важно разделить уровни детализации как можно раньше и как можно точнее, чтобы значительно облегчить планирование компоновки в дальнейшем.

Почему планирование компоновки обычно ориентировано на средне- и долгосрочную перспективу?

- Создается общая концепция завода, которая может работать определенное время без существенных изменений;

- Оптимальное расположение оборудования закладывает основу для эффективной повседневной работы.

При создании концепции устойчивой фабрики один день — это всего лишь снимок. Более важно изучить производство в течение более длительного периода и найти оптимальную схему, которую можно лишь слегка модифицировать, чтобы она соответствовала соответствующим условиям. Это экономит время и затраты.

Основная концепция не изменится в ближайшее время. Тем не менее, небольшие изменения могут быть реализованы быстро благодаря современной, хорошо структурированной схеме.

Содержание

Планирование иерархической компоновки завода — от 3D-генерального плана (серый) через блок-схему (синий) к плану компоновки (зеленый)

Преимущества

Повышенная эффективность

Снижение затрат на площадь помещения

Повышенная гибкость

Сокращение времени выполнения заказа

Повышение качества, производительности и своевременных поставок

Заводская модель содержит все необходимые объекты для планирования производственной площадки. Учитываются движимые (оборудование) и недвижимые объекты (здания). В компоновке в конечном итоге выполняется пространственное расположение всех объектов и рассмотрение взаимодействия, главным образом, в отношении площади поверхности и потока материала.

Учитываются движимые (оборудование) и недвижимые объекты (здания). В компоновке в конечном итоге выполняется пространственное расположение всех объектов и рассмотрение взаимодействия, главным образом, в отношении площади поверхности и потока материала.

Схема планировки карт в первую очередь для следующих областей:

Планы заводских корпусов и цехов в масштабе 1:1

Рабочее место и производственные площади

ручные и автоматизированные системы сборки

Складские помещения

Пешком

Дорожки для путешествий

Крановые системы

Зачем нужно планирование цифрового макета?

Основные методы планировки не изменились, но развитие технологий, особенно информационных технологий, сильно повлияло на применение известных методов. Изменение в основном касается поддержки планировщика в сложных ручных операциях с помощью автоматизма. Различия становятся очевидными при сравнении аналогового и цифрового планирования.

Различия становятся очевидными при сравнении аналогового и цифрового планирования.

Планирование на бумаге можно понимать как двухмерное аналоговое планирование компоновки. С этой целью объекты макета фабрики вырезаются в виде бумажных шаблонов в точном масштабе (например, в масштабе 1:100), чтобы впоследствии можно было отобразить их на распечатанном или нарисованном плане зала. Планирование макета берет свое начало в доцифровой эпохе, но иногда используется и сегодня.

Планирование планировки завода в команде

Преимущество планирования на бумаге заключается в простой возможности группового планирования за столом и обмена идеями. Это обеспечивает творческий процесс поиска решений. Кроме того, простые бумажные шаблоны могут быть созданы относительно быстро и по разумной цене. Однако недостатком аналогового планирования является то, что не используются компьютеры для решения сложных задач, таких как планирование материальных потоков и эффективное сохранение и повторное использование различных вариантов и этапов работы. Локально-распределенная работа значительно затруднена или даже невозможна.

Локально-распределенная работа значительно затруднена или даже невозможна.

В этот момент в игру вступает цифровое планирование, которое устраняет недостатки планирования на бумаге и в то же время позволяет работать в команде и обмениваться идеями. Цифровое планирование также расширяет возможности со ссылкой на реалистичное 3D-планирование, которое также позволяет избежать ошибок в виде неадекватных зазоров по высоте (например, слишком низкие ворота) и позволяет единожды выполнять расчеты ADOC и визуализировать сотни транспортных взаимосвязей и другие ключевые параметры при планировании. человек, участвующий в планировании, перемещает элемент оборудования в макете. Это значительно повышает качество и приемлемость решений.

Чтобы сделать командную работу по бумажному планированию цифровой, программное обеспечение должно быть простым в использовании, содержать соответствующую библиотеку моделей, а также, при необходимости, обеспечивать возможность ручного ввода на соответствующих сенсорных устройствах. Таким образом, можно привлечь к процессу планирования значительно больше людей, что важно для обмена идеями и процесса решения проблем.

Таким образом, можно привлечь к процессу планирования значительно больше людей, что важно для обмена идеями и процесса решения проблем.

Преимущества цифрового макета:

Локально распределенная работа над макетом

Упрощенное управление макетом с помощью файлов

Быстрое сравнение вариантов компоновки

Индивидуальный расчет и визуализация параметров планирования (материальный поток, использование площади, безопасные расстояния, нагрузка на сеть и т. д.)

Расширенное планирование 3D и VR

Расширенные возможности презентации

Какие типы макетов существуют?

Идеальная планировка

Идеальная планировка служит начальной грубой структурой завода. Учитываются следующие аспекты:

- Требуемая площадь пола или площадь

- Отношения материальных потоков

- Организационные аспекты

Он сознательно игнорирует местные рамочные условия, такие как существующая структура здания или сеть транспортных путей, и изображает очень упрощенное решение как идеальный результат. В идеальной компоновке особое внимание уделяется дизайну, ориентированному на требования производства, за счет приоритета площадей и, прежде всего, кратчайших транспортных путей.

В идеальной компоновке особое внимание уделяется дизайну, ориентированному на требования производства, за счет приоритета площадей и, прежде всего, кратчайших транспортных путей.

Идеальная планировка с прямыми материальными потоками. Оптимизация поддерживается окрашиванием областей от зеленого (мало транспорта) до красного (много транспорта).

Блок-схема

Блочный макет визуализирует реальные объекты макета в виде простых геометрических фигур. Он также называется грубым макетом и включает следующие аспекты:

- Требуемое пространство или площадь

- Отношения материальных потоков

- Организационные аспекты

- Местные условия и ограничения

Блочная планировка примерно отображает общую концепцию размещения оборудования в здании. Он визуализирует местные условия отдельных производственных зон и их участие в процессах и материальных потоках. Блочная планировка также идеально подходит для определения дизайна здания, включая его форму, этажи, расстояние между колоннами, санитарные и социальные зоны и т. д.

д.

Блочная компоновка с материальными потоками в соответствии с транспортными маршрутами

Прекрасная планировка

Детальная планировка считается дальнейшим развитием блочной схемы и уже может быть частью детальной планировки. Области, ранее представленные примерно, планируются с деталями. Блок-схемы заменены подробными объектами оборудования. Цель состоит в том, чтобы создать реалистичный план компоновки, который можно реализовать на реальном заводе. Точная планировка является основой для детального планирования, используемого в качестве основы для средств массовой информации, планирования маршрутов эвакуации или инженерных коммуникаций здания.

Правильная основа особенно важна для тонкой планировки. Грубая структуризация должна быть проверена заранее, чтобы можно было избежать изменений, требующих больших затрат времени и средств.

Зачем мне блок и идеальные макеты?

Точный 3D-план (также подробный план) производственной зоны

- Многие значительные изменения планировки обычно вносятся на ранних этапах планирования;

- Недорогие концепции могут быть быстро разработаны с помощью значительно уменьшенного количества объектов макета;

- Уже обеспечивает первоначальный анализ материальных потоков и балансировку площади для проверки решений

Основной принцип «сверху вниз» поэтому очень важен при планировании компоновки, чтобы иметь возможность избежать фатальных ошибок планирования и достичь раннего начала производства (СОП). Лучше « Начните примерно правильно, а не точно неправильно».

Лучше « Начните примерно правильно, а не точно неправильно».

Как определить оптимальную компоновку моего завода?

Так называемые производственные сегменты детально планируются только на втором этапе и только после того, как будет выпущена идеальная или блочная схема. Причина в затрачиваемом времени, которое во много раз больше для последующего тонкого макета, так как необходимо учитывать значительно больше объектов макета и рамочных условий. Причина в время вкладывается , что во много раз больше для последующей тонкой верстки, так как необходимо учитывать значительно больше объектов верстки и рамочных условий. Гораздо проще решить отказаться от чернового макета, чем от полностью спланированного мелкого макета.

Производственная зона, которая раньше отображалась только как блок, позже разделяется на отдельные объекты планирования. В результате точной компоновки получается подробная схема компоновки, которая используется для реализации на заводе и показывает будущее расположение всех элементов оборудования.

Подход сверху вниз всегда целесообразен. Это означает, что на первом этапе объект планирования упрощается настолько, насколько это необходимо, т.е. используя только простые блоки и полные производственные сегменты (например, обрабатывающие группы) для разработки макета. Количество объектов макета уменьшено, что способствует очень быстрому и изначально грубому планированию. В результате создается так называемый идеальный макет или также блочный макет .

Сверху вниз с системой

Как сравнить варианты раскладки?

Независимо от того, идеальная, блочная или тонкая компоновка – всегда есть разные варианты для сравнения. Транспортные усилия и площадь требований являются двумя наиболее важными параметрами . Но другие аспекты, такие как точки пересечения транспорта, затраты, связанные с транспортной системой, или требования, относящиеся к определенным функциональным зонам (например, чистым помещениям), могут играть важную роль и используются при сравнении вариантов компоновки.

Чтобы планировщик мог обращать внимание и на более мягкие факторы при сравнении вариантов, программа поддерживает расчет основных параметров (транспорт, площадь) и сложных взаимосвязей в планировке. Основой является цифровая раскладка . Таким образом, можно очень быстро сравнивать и выбирать варианты компоновки только на основе KPI . Оставшиеся варианты затем можно подробно обсудить в команде с учетом дальнейших предельных условий.

Как получить цифровую модель завода?

Целью оцифровки является создание согласованной, легко масштабируемой модели фабрики, независимо от того, является ли она двухмерной или трехмерной. Basis — это библиотека моделей, которая в идеале содержит все заводское оборудование, необходимое для планирования компоновки. Модели планирования должны иметь надлежащие размеры, легко локализоваться и идентифицироваться и должны быть доступны с достаточной детализацией для планировки фабрики.

Вообще говоря, проводится различие между данными здания и данными оборудования . Существующие здания обычно меняются незначительно; Однако недавно запланированные здания могут значительно измениться в ходе процесса планирования. Для планирования должна быть возможность разобрать цифровую модель здания на этажи.

Оборудование используется при планировании размещения в виде подвижных объектов размещения и обычно остается неизменным. Он один раз импортируется в библиотеку моделей как объект планирования. Более сложные системы разбираются на отдельные модели, чтобы компоновку можно было выполнить по желанию.

Каковы возможные источники данных для моделей планирования?

Библиотека текущих запасов

Документы и изображения

Фото снято цифровыми камерами

Данные САПР от архитекторов и поставщиков оборудования

- Облако точек от лазерного сканирования

Самая большая проблема, в дополнение к определению текущего запаса , состоит в том, чтобы планировщик мог эффективно использовать эти цифровые данные. Его задачей является определить оптимальное расположение на фабрике. Создание необходимой геометрии и, наконец, объектов планирования является подготовительной мерой.

Его задачей является определить оптимальное расположение на фабрике. Создание необходимой геометрии и, наконец, объектов планирования является подготовительной мерой.

Почему библиотека моделей является такой важной подготовительной мерой?

- Позволяет планировщику сосредоточиться на самой задаче планирования;

- Может потребовать экспертных знаний и всегда занимает очень много времени

- Является основой для точной и понятной модели завода

- Обеспечивает более высокую приемлемость и безопасность для решений, созданных в команде

Основной принцип заводское планирование «настолько подробно, насколько это необходимо» . Соответствующие модели должны быть доступны в соответствии с этапом планирования. Это может быть простая компоновка блоков (примерно визуализированная группа обработки в блок-схеме) или детальная модель станка от поставщика оборудования (включая панель управления, двери и сигнальную лампу в точной схеме). Библиотеки цифровых моделей можно использовать и управлять ими децентрализованно.

Библиотеки цифровых моделей можно использовать и управлять ими децентрализованно.

Насколько подробной должна быть модель планирования?

Решение зависит от цели планирования . Внести ясность помогут следующие вопросы:

Я планирую только в одной плоскости (требования к площади, простая фабричная структура, одноэтажность) и соображения высоты не имеют значения?

Является ли заводская модель наиболее важным средством коммуникации (приемки, презентации, расположение машин)?

Нужны ли мне 2D или 3D модели?

Какой уровень детализации (LoD) подходит для моего случая применения?

Оборудование

На приведенной ниже диаграмме в качестве примера показаны различные уровни детализации модели планирования для литьевой машины в 2D и 3D. Уровень детализации увеличивается слева направо. Необходимо взвесить объем работы по созданию и качество модели планирования . Решение для определенного уровня детализации должно в первую очередь зависеть от достижимости цели планирования.

Решение для определенного уровня детализации должно в первую очередь зависеть от достижимости цели планирования.

Уровень детализации 3d моделей заводского оборудования

Например, относительно точное расположение блоков оборудования с учетом габаритных высот может быть реализовано с 3D моделью на первом уровне детализации (слева). Чистого 2D-представления также будет достаточно, если высота не важна. Однако невозможно идентифицировать отдельные компоненты, такие как подача материала, сторона оператора или высота деталей. Если такие элементы важны для планирования, лучше подойдет третий уровень детализации (второй справа). В двухмерном представлении сторона оператора должна быть обозначена соответствующими символами. Если модель должна быть очень точно идентифицирована и предназначена для использования в презентациях, в том числе в виртуальной реальности, четвертый уровень детализации (справа), исключительно в 3D, является идеальным выбором, поскольку детали, как и в реальном продукте, все еще могут быть идентифицированы. и должным образом поддерживать визуализацию в масштабе 1:1.

и должным образом поддерживать визуализацию в масштабе 1:1.

Высокий уровень детализации не означает автоматически очень большой объем данных. Ну оптимизированные модели планирования владеют только от 1/100 до 1/1000 исходного объема данных исходного продукта или данных САПР, чтобы сделать возможным расположение тысяч объектов в цифровой модели завода.

Здания

Это также относится к данным зданий . На приведенной ниже диаграмме показан возможный уровень детализации в соответствии с соответствующим случаем применения. Уровень детализации увеличивается слева направо.

Первый уровень детализации (слева) примерно учитывает ограничения в пространстве как по площади, так и по высоте инженерных сетей здания. Однако, если при планировании также должны учитываться дверные и оконные проемы, необходим как минимум второй уровень детализации (в центре), а для реалистичной визуализации требуется третий уровень (справа).

Уровни детализации 3d моделей заводских зданий

Планирование компоновки как часть управления качеством

Макет также является цифровым документом . Он отображает фабрику, в идеале, в ее текущем состоянии или в соответствии с планами в будущем. Такая заводская модель также может использоваться для документирования комплектного оборудования, включая его свойства (обозначения, функции, инвестиции и т. д.). Таким образом, актуальная планировка является важным элементом управления качеством на предприятии и может служить платформой для общения всех лиц, вовлеченных в организацию, как по горизонтали, так и по вертикали.

Во многих случаях 3D-просмотр программного обеспечения для планирования помогает избежать ошибок при планировании и поддерживать производственную деятельность. Важны следующие аспекты:

Планирование размещения помогает поддерживать вашу работу в следующих областях:

Отсутствие опасности столкновения на высоте (высота потолка, инженерные сети здания)

Достаточная ширина проезда (ворота, складские проходы)

Установка вытяжек над рабочими местами

Линии видимости зоны/предупреждающие этикетки, системы навигации по продукту

Эргономичный дизайн рабочего места

Правильная установка оборудования

Разметка мест хранения

Гарантированные пути эвакуации

Бесплатные транспортные маршруты

Требования к чистоте на рабочем месте

различные варианты использования цифрового 3D-макета

Расположение и план объекта | Введение в бизнес

Результаты обучения

- Объясните расположение объекта

- Объяснить схему объекта

Местоположение объекта

Из всех частей головоломки планирования расположение объекта является наиболее стратегическим и важным. Построив новое производственное предприятие, вы вложили значительные средства, время, ресурсы и капитал, которые нельзя изменить в течение длительного времени. Неправильный выбор места может привести к катастрофе. Вот некоторые из ключевых факторов, влияющих на местонахождение объекта:

Построив новое производственное предприятие, вы вложили значительные средства, время, ресурсы и капитал, которые нельзя изменить в течение длительного времени. Неправильный выбор места может привести к катастрофе. Вот некоторые из ключевых факторов, влияющих на местонахождение объекта:

- Близость к клиентам, поставщикам и квалифицированной рабочей силе

- Экологические нормы

- Финансовые стимулы, предлагаемые государственными и местными органами развития

- Вопросы качества жизни

- Потенциал для будущего расширения

Следующим шагом после планирования производственного процесса является принятие решения о планировке завода — как будут расположены оборудование, машины и люди, чтобы сделать производственный процесс максимально эффективным.

Практический вопрос

Схема объекта

После принятия решения о расположении объекта следующим этапом производственного планирования является план объекта. Цель состоит в том, чтобы определить наиболее эффективный и действенный дизайн для конкретного производственного процесса. Например, производитель может выбрать U-образную производственную линию вместо длинной прямой, чтобы продукты и рабочие могли быстрее перемещаться из одной области в другую.

Цель состоит в том, чтобы определить наиболее эффективный и действенный дизайн для конкретного производственного процесса. Например, производитель может выбрать U-образную производственную линию вместо длинной прямой, чтобы продукты и рабочие могли быстрее перемещаться из одной области в другую.

Сервисные организации также должны учитывать компоновку, но их больше заботит то, как она влияет на поведение клиентов. Для больницы может быть удобнее размещать грузовые лифты, например, в центре здания, но это может блокировать поток пациентов, посетителей и медицинского персонала между этажами и отделениями.

Существует четыре основных типа компоновки объекта: технологический, продуктовый, стационарный и ячеистый.

Схема процесса организует рабочий процесс вокруг производственного процесса. Все работники, выполняющие схожие задачи, группируются вместе. Продукты переходят с одной рабочей станции на другую (но не обязательно на каждую рабочую станцию). Например, вся шлифовка будет производиться в одном месте, вся сборка — в другом, а все проверки — в третьем. Схема процесса лучше всего подходит для фирм, которые производят небольшое количество самых разнообразных продуктов, обычно используя машины общего назначения, которые можно быстро перенастроить на новые операции для различных конструкций продуктов. Например, производитель нестандартного оборудования будет использовать схему процесса.

Например, вся шлифовка будет производиться в одном месте, вся сборка — в другом, а все проверки — в третьем. Схема процесса лучше всего подходит для фирм, которые производят небольшое количество самых разнообразных продуктов, обычно используя машины общего назначения, которые можно быстро перенастроить на новые операции для различных конструкций продуктов. Например, производитель нестандартного оборудования будет использовать схему процесса.

Рис. 1. Пример схемы технологического оборудования. Источник: адаптировано из Operations Management, 9-е издание, Gaither/Frazier.

Продукты, которые требуют непрерывного или повторяющегося производственного процесса, используют продукт (или сборочная линия ) макет . Когда большое количество продукта необходимо перерабатывать на постоянной основе, рабочие места или отделы располагаются в линию с перемещением продукции вдоль линии. Производители автомобилей и бытовой техники, а также предприятия пищевой промышленности обычно используют макет продукта. Сервисные компании также могут использовать макет продукта для рутинных операций по обработке.

Сервисные компании также могут использовать макет продукта для рутинных операций по обработке.

Рисунок 2. Пример планировки производственного помещения. Источник: адаптировано из Operations Management, 9-е издание, Gaither/Frazier.

В следующем видео Янсен, швейцарский производитель стали, описывает, как офисы компании были спроектированы так, чтобы максимизировать производительность и творческий потенциал ее инженеров:

новое окно) или текстовый вариант для «Office Space – Jansen» (откроется в новом окне).

Некоторые продукты нельзя ставить на конвейер или перемещать по заводу. Компоновка с фиксированным положением позволяет продукту оставаться на одном месте, в то время как рабочие и машины перемещаются к нему по мере необходимости. Продукты, которые невозможно переместить — корабли, самолеты и строительные проекты — обычно производятся с использованием компоновки с фиксированным положением. Ограниченное пространство на проектной площадке часто означает, что части продукта должны быть собраны на других площадках, доставлены на стационарную площадку, а затем собраны. Планировка с фиксированным положением также распространена для услуг на месте, таких как услуги по уборке, борьба с вредителями и ландшафтный дизайн.

Продукты, которые невозможно переместить — корабли, самолеты и строительные проекты — обычно производятся с использованием компоновки с фиксированным положением. Ограниченное пространство на проектной площадке часто означает, что части продукта должны быть собраны на других площадках, доставлены на стационарную площадку, а затем собраны. Планировка с фиксированным положением также распространена для услуг на месте, таких как услуги по уборке, борьба с вредителями и ландшафтный дизайн.

Рис. 3. Пример размещения стационарного оборудования. Источник: адаптировано из Operations Management, 9-е издание, Gaither/Frazier.

Чтобы увидеть отличный пример компоновки с фиксированным положением, посмотрите следующее видео, в котором показано, как Boeing строит самолет. (Обратите внимание, что в этом видео нет дикторского текста, только инструментальная музыка. Доступ к аудиоописанию можно получить с помощью виджета под видео.)

Доступ к текстовой альтернативе «Создание самолета Боинг» (откроется в новом окне).

рис. 5.1)

рис. 5.1) Расстояние между станками (к) при размещении их по кольцевой схеме принимается не менее 700 мм. Расстояние от колонн до боковой стороны станков (н) установлено 1200/900.

Расстояние между станками (к) при размещении их по кольцевой схеме принимается не менее 700 мм. Расстояние от колонн до боковой стороны станков (н) установлено 1200/900.