Содержание

Механизмы и системы двигателя

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами — системы питания, зажигания, смазки и охлаждения.

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Этот механизм (рис. 53) состоит из цилиндра 5, поршня 4, с кольцами, поршневого пальца 3, шатуна 2, кривошипа 1 коленчатого вала.

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа. Крайние положения поршня как верхнее, так и нижнее соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня потому, что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна втулок, вставленных в отверстия блока цилиндра. Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки деталей.

Блок цилиндра (также и головку) обычно делают с двумя стенками, в пространстве между стенками циркулирует вода, охлаждающая двигатель. Он имеет цилиндрическую форму. Днище его может быть как плоским, так и фигурным с целью улучшения условий смешения воздуха и топлива в камере сгорания дизелей.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности.

Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности.

На наружной боковой поверхности поршня расположены кольцевые канавки, в которые заводятся поршневые кольца. Часть колец создает уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосрезывающие) служит для удаления со стенок цилиндра излишков смазки. Маслосбрасывающие кольца обыкновенно имеют проточку, этим повышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Свободно плавающий палец более равномерно изнашивается.

При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Свободно плавающий палец более равномерно изнашивается.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания стальной и, как правило, штампованный. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали. Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров. Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

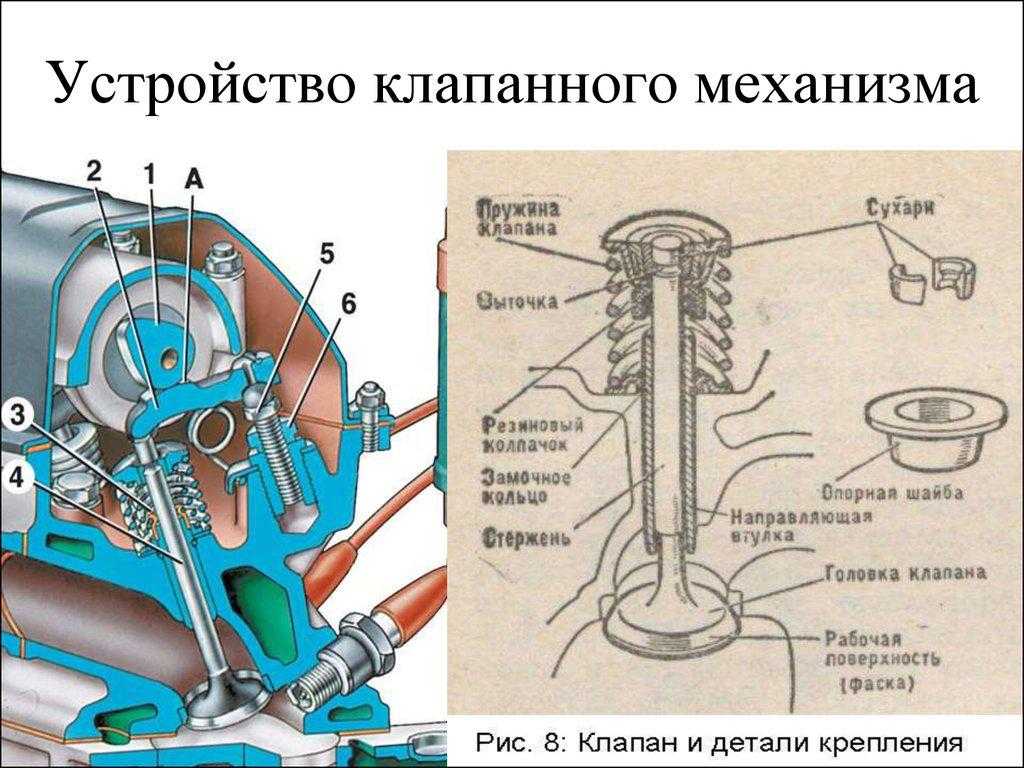

Распределительный механизм управляет подачей в цилиндр воздуха или горючей смеси в строго определенные моменты и удаляет из цилиндра продукты сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение очущест-вляется механизмом, состоящим из клапанов. 6 (см. рис. 53), перекрывающих отверстия в головке блока; пружин, удерживающих клапаны в закрытом состоянии; распределительного вала и передаточных деталей — толкателей, втулок, коромысел и т. д.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через зубчатую передачу. Кулачки на валу расположены в определенной последовательности’. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов, и, сжимая пружины, открывают их в строго установленном порядке.

При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов, и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

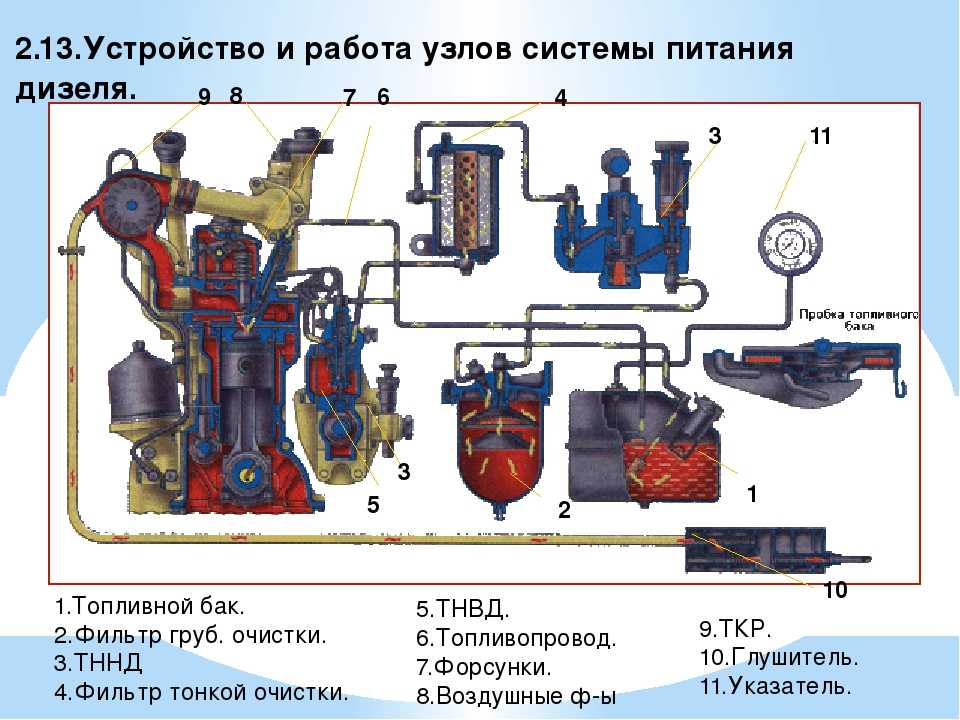

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различны.

Общая схема питания дизеля показана на рис. 54. Топливо из бака 3 через расходный кран 4 попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающему насосу 32. Этот насос прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу высокого давления 33. Насос под большим давлением в определенные моменты подает топливо в форсунки 26, расположенные в головке блока двигателя.

Воздух, подаваемый в цилиндр, должен быть чистым, без примеси пыли, поэтому его очищают, пропуская через специальный воздухоочиститель. Для нормальной работы системы питания очень важно иметь в хорошем состоянии фильтры и воздухоочистители: несвоевременная их очистка нарушает работу системы питания и ухудшает работу двигателя.

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник, карбюратор, воздухопровод и регулятор частоты вращения двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха.

Существует несколько конструкций карбюраторов. На рис. 55 показано устройство простейшего карбюратора.

Смесительная камера 1 представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта ка-

1 — крышка; 2 — фильтр бака; 3 — бак топливный; 4 — кран расходный; 5 — топливопровод бака; 6 — болт выпуска воздуха; 7 — колпак фильтра грубой очистки; 8 — крышка элемента; 9 — фильтрующий элемент; 10 — шпилька стержня; 11 — корпус фильтра грубой очистки; 12 — пробка спускная; 13 — топливопровод фильтра грубой очистки; 14 — фильтрующий элемент; 15 — вертикальный канал корпуса; 16 — корпус фильтра тонкой очистки; 17 — плита установочная; 18 — крышка корпуса фильтра; 19 — шайба пружины, 20 — пружина; 21 — шарик продувочного клапана; 22 — гайка уплотнения фильтра тонкой очистки; 23 — вентиль прОдувочиый; 24 — трубка фильтрующего элемента, 25 — трубка отвода просачивающегося через форсунку топлива; 26 — форсунка; 27 — вихревая камера; 28 — камера сжатия; 29 — топливопровод высокого давлення; 30 — топливопровод обратного слива; 31 — насос ручной подкачки; 32 — насос подкачивающий; 33 — насос топливный; 34 — поводок регулятора; 35 •- регулятор; 36 — топливопровод напорный; 37 — топливопровод к насосу; 38 — пробка спускная; 39 — крышка нижняя мера имеет местное сужение, называемое диффузором 3, к которому проведен распылитель 4, подающий в камеру топливо.

Воздух, проходя через смесительную камеру, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Топливо в распылитель подается через поплавковую камеру 7 с поплавком 10, предназначенную поддерживать одинаковый напор топлива в распылителе 4, что обеспечивается поддержанием постоянного уровня топлива. В камере имеется обратный клапан 9, а для преднамеренного повышения уровня топлива кнопка 8, нажатием которой открывается клапан. В канале 6 на пути от поплавковой камеры 7 к распылителю 4 установлен жиклер 11, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка 2 служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива. Чем больше процентный состав топлива, тем богаче смесь. Воздушная заслонка 5 служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается подача топлива через главный жиклер 11.

Для нормальной работы двигателя важно иметь смесь постоянного качества. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается частота вращения двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной.

Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером Д. Его размещают между поплавковой камерой и компенсационным колодцем 13, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением частоты вращения двигателя подача топлива через основной главный жиклер 11 увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер 12 подаст прежнее количество топлива, качество смеси будет прежним.

При снижении оборотов двигателя главный жиклер станет обеднять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество не изменится.

Система зажигания карбюраторного двигателя (рис. 56) обеспечивает получение и распределение тока высокого напряжения (15 000-20 000 В), необходимого для образования искры в свечах зажигания, воспламеняющей рабочую смесь в цилиндре.

Система зажигания включает в себя: источники тока — аккумуляторную батарею 10 и генератор 1 с реле-регулятором 12, катушку зажигания 4, вариатор 5, прерыватель 2 с конденсатором 3, распределитель 7, свечи зажигания 6, выключатель зажигания 8 и провода низкого и высокого напряжения.

Прерыватель 2 состоит из кулачка с числом выступов, равным числу цилиндров двигателя, неподвижного контакта (наковальни) и подвижного контакта (молоточка), который при вращении кулачка отжимается его каждым выступом и разрывает

Рис. 56. Схема зажигания карбюраторного двигателя:

1 -¦ генератор; 2 — прерыватель; 3 — конденсатор; 4 — катушка зажигания; 5 — вариатор; 6 — свечи зажигания; 7 — распределитель; 8 -• выключатель зажигания; 9 — амперметр; 10 — батарея аккумуляторная; 11 — выключатель стартера; 12 — реле-регулятор контакты. Прерыватель связан с распределителем, состоящим из ротора и сегментов по числу цилиндров, и сидит на одном с ним валике, вращающемся от распределительного вала двигателя в 2 раза медленнее вращения коленчатого вала.

Прерыватель связан с распределителем, состоящим из ротора и сегментов по числу цилиндров, и сидит на одном с ним валике, вращающемся от распределительного вала двигателя в 2 раза медленнее вращения коленчатого вала.

В момент размыкания контактов прерывателя исчезает магнитный поток, созданный первичной обмоткой; его силовые линии пересекают витки вторичной обмотки, индуктируя в ней ток высокого напряжения, который подается к ротору прерывателя и через соответствующие сегменты к свечам зажигания.

В работе системы зажигания следует различать следующие два момента. При включенном выключателе зажигания и на малых оборотах двигателя ток низкого напряжения протекает по следующей цепи: отрицательный полюс аккумуляторной батареи — масса — замкнутые контакты прерывателя — первичная обмотка катушки зажигания — вариатор — выключатель зажигания — амперметр 9 — положительный полюс батареи. Ток высокого напряжения протекает по следующей цепи: вторичная обмотка катушки зажигания — ротор распределителя — сегменты распределителя — свечи зажигания — масса — аккумуляторная батарея — выключатель стартера 11 — амперметр — выключатель зажигания — вариатор — первичная обмотка — вторичная обмотка катушки зажигания; при этом между ротором и сегментом, а также между электродами свечи проскакивает искра, последняя воспламеняет рабочую смесь в цилиндре.

На средней и большой частоте вращения двигателя система зажигания работает аналогично, как и на малых, лишь с изменением цепей прохождения токов низкого и высокого напряжения в силу того, что питание системы автоматически реле-регулятором 12 переключается на питание от генератора. Ток низкого напряжения в этом случае течет по цепи: отрицательный зажим генератора — масса — контакты прерывателя — первичная обмотка катушки — вариатор — выключатель зажигания — реле регулятора — положительный зажим генератора.

Так же изменяется и цепь питания тока высокого напряжения, а именно: вторичная обмотка — ротор распределителя — сегмент распределителя — свеча зажигания — масса — отрицательный зажим генератора — обмотка его якоря — реле-регулятор — выключатель зажигания — вариатор — первичная обмотка — вторичная обмотка.

По мере увеличения частоты вращения двигателя время замкнутого состояния контактов прерывателя уменьшается и в силу противодействия э. д. с. самоиндукции ток низкого напряжения не успевает достичь необходимого значения, создаваемое им магнитное поле ослабевает, в результате понижается высокое напряжение и двигатель работает неустойчиво.

Для устранения этого явления в цепь первичной обмотки включен вариатор (спираль сопротивления), который при снижении тока низкого напряжения остывает, сопротивление его снижается, в результате чего ток первичной обмотки повышается, а

Рис 57. Свеча зажигания следовательно, повышается и ток высокого напряжения. При малой же частоте вращения вала двигателя вариатор предохраняет катушку зажигания от перегрева. Конденсатор 3, включенный параллельно контактам прерывателя, ослабляет искрение и предохраняет контакт от обгорания.

Свеча зажигания (рис. 57) состоит из стального корпуса 5, ввертываемого в гнездо головки блока, сердечника б из изоляционного материала, тонкого стального стержня 2, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод 1, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5-0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой 4.

В верхней части свечи имеется гайка 8 с шайбой 7. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке 3. К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

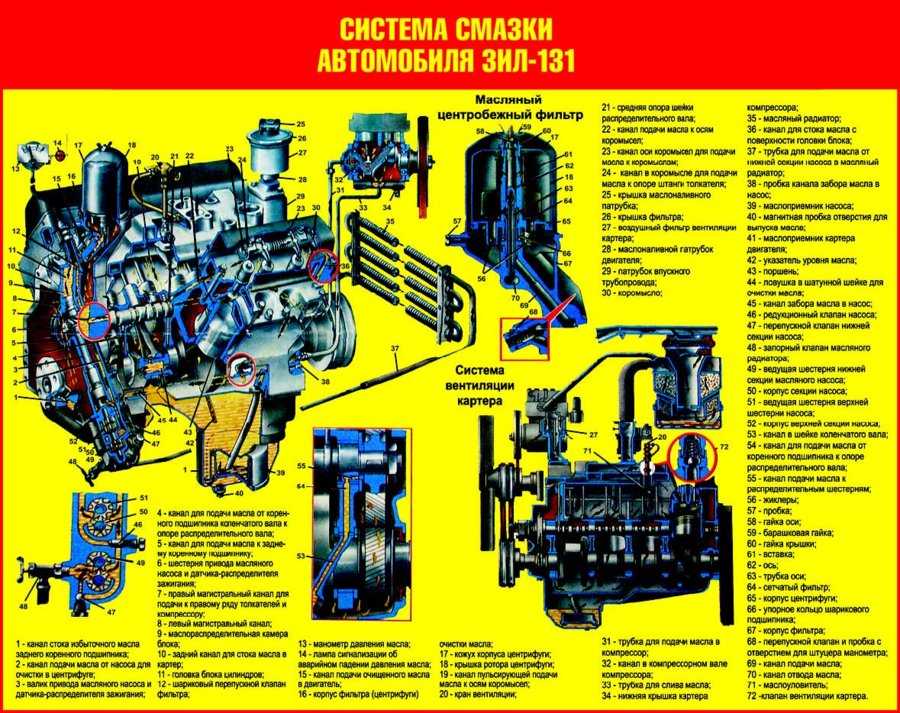

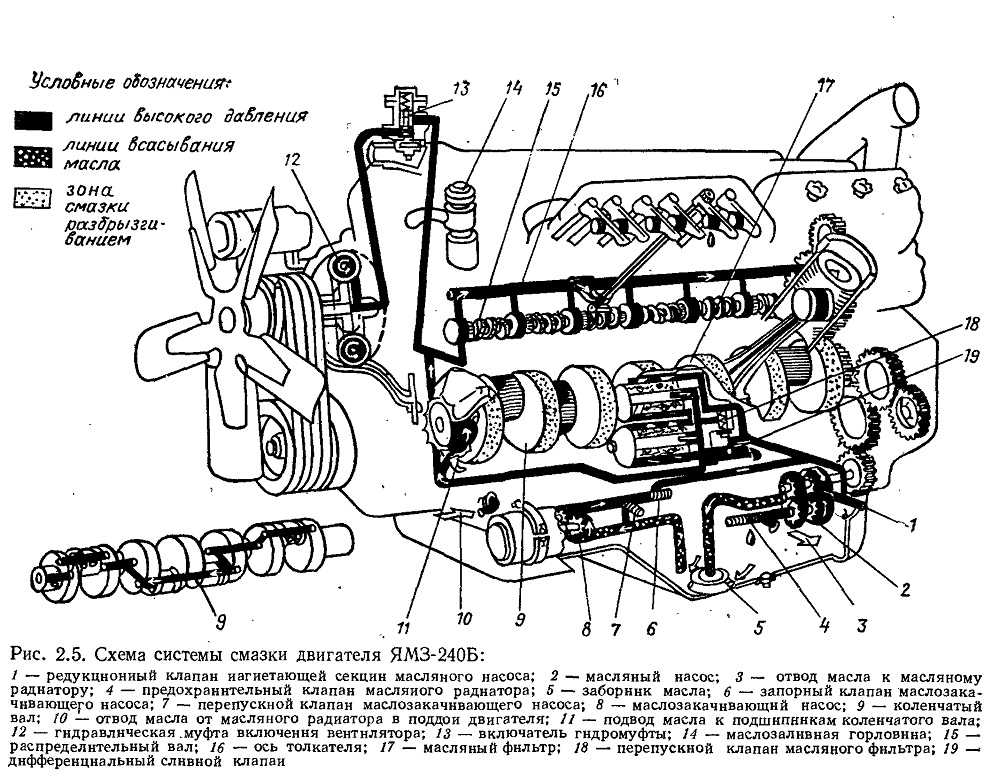

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. К&к бы хорошо ни были обработаны трущиеся поверхности, между ними возникает трение, на которое бесполезно затрачивается энергия, в результате чего повышаются износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникает трение не металла о металл, а трение в жидкостном слое.

Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Трущиеся поверхности двигателя смазывают разбрызгиванием, принудительной подачей масла, а также комбинированным способом. Наиболее простым способом смазки является разбрызгивание. В этом случае быстродвижущиеся детали (главным образом шатунно-кривошипного механизма) захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера

Однако этот способ не обеспечивает должной смазки деталей в труднодоступных местах Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным насосом, обычно зубчатого типа, приводимым в движение от колен чатого вала двигателя

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, термометр для измерения температуры масла, а также радиатор для охлаждения отработанного масла, отстойник и фильтры. В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и нормальный режим работы нарушится

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока Вода, омывая горячие стенки деталей, отнимает часть тепла. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если охлаждающая вода циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор этой системы обязательно должен быть расположен выше охлаждаемых деталей

В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор этой системы обязательно должен быть расположен выше охлаждаемых деталей

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного типа.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, со стоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

⇐Двигатели внутреннего сгорания и принцип их работы | Грузоподъемные краны на железнодорожном ходу | Краткое Описание дизелей К-559 и К-661⇒

1.2 Механизмы, системы и их назначение

Двигатель

внутреннего сгорания состоит из корпусных

деталей, кривошипно-шатунного и

газораспределительного механизмов,

систем питания, охлаждения, смазки и

пуска (рис.1а). Дополнительно для облегчения

запуска у дизелей предусмотрен

декомпрессионный механизм, а карбюраторных

двигателей имеется система зажигания

для принудительного зажигания смеси

при помощи электрической искры.

Кривошипно-шатунный

механизм

преобразует прямолинейное

возвратно-поступательное движение

поршня во вращательное движение

коленчатого вала, и наоборот. Он состоит

из цилиндра 6, поршня 7 с кольцами,

поршневого пальца 8, шатуна 9, коленчатого

вала 12 и маховика 10. Сверху цилиндр

Сверху цилиндр

закрыт головкой 1.

Механизм

газораспределения

предназначен для своевременного

соединения надпоршневого объема с

системой впуска свежего заряда и выпуска

из цилиндра продуктов сгорания

(отработавших газов) в определенные

промежутки времени.

Он

состоит из распределительного вала 14,

зубчатых колес 13 привода распределительного

вала, толкателей и штанг 16, коромысел

2, клапанов 4 и 5, пружин.

Система

питания

служит для приготовления горючей смеси

и подвода ее е цилиндру (в карбюраторном

и газовом двигателе) или наполнения

цилиндра воздухом и подачи в него топлива

под высоким давлением (в дизеле).

Система

охлаждения

необходима для поддержания оптимального

теплового режима двигателя. Вещество,

отводящее от деталей двигателя избыток

теплоты, — теплоноситель, может быть

жидкостью или воздухом.

Смазочная

система

предназначена для подвода смазочного

материала (моторного масла) к поверхностям

трения с целью их разделения, охлаждения,

защиты от коррозии и вымывания продуктов

изнашивания.

Система

пуска

– это комплекс взаимодействующих

механизмов и систем, обеспечивающих

устойчивое начало протекания рабочего

цикла в цилиндрах двигателя.

Рассмотрим

рабочий цикл четырехтактного дизеля

и, что происходит в одном из цилиндров

работающего дизеля (рис. 2).

Рисунок

2 – Схема работы четырехтактного

одноцилиндрового двигателя.

Такт

впуска

(рис. 2а). Поршень движется от в.м.т. к

н.м.т., впускной клапан открыт, в цилиндр

поступает воздух. Давление в конце такта

0,08…0,09 МПа, температура воздуха 30…500С.

Такт

сжатия

(рис. 2б). Оба клапана закрыты. Поршень

движется от н.м.т. к в.м.т., сжимая воздух..

Вследствие большой степени сжатия

(порядка 14…18) давление воздуха в конце

этого такта достигает 3,5…4,0 МПа, а

температура — (550…7500С)

превышая температуру самовоспламенения

топлива. При положении поршня, близком

При положении поршня, близком

к в.м.т., в цилиндр через форсунку

начинается впрыскивание жидкого топлива,

подаваемого насосом высокого давления.

Топливо,

впрыснутое в цилиндр, смешивается с

нагретым воздухом и остаточными газами,

образуя рабочую смесь. Большая часть

топлива воспламеняется и сгорает.

Давление газов достигает 5,5…9,0 МПа, а

температура 20000С.

Такт

расширения.

Оба клапана закрыты. Поршень под давлением

расширяющихся газов движется от в.м.т.

к н.м.т. (рис. 2в). В начале такта

расширения сгорает остальная часть

топлива. К концу такта расширения

давление газов уменьшается до 0,2…0,3

МПа, температура до 3000С.

Такт

выпуска.

Выпускной клапан открывается. Поршень

движется от н.м.т. к в.м.т. (рис. 2в) и через

открытый выпускной клапан выталкивает

отработавшие газы из цилиндра в атмосферу.

К концу такта давление газов 0,11…0,12 МПа,

температура 65…900С.

Далее

рабочий цикл повторяется.

Теперь,

рассмотрим рабочий цикл двухтактного

двигателя. Схема устройства и работы

двухтактного карбюраторного двигателя

с кривошипно-камерной продувкой

изображены на рисунке 3.

1

– свеча зажигания; 2 – поршень; 3 –

выпускное окно; 4 – карбюра-

тор;

5 – впускное окно; 6 – кривошипная камера;

7 — продувочный

канал;

8 – цилиндр; 9 – выхлопная труба; 10 –

картер.

Рисунок

3 – Схема работы двухтактного двигателя.

В

стенке цилиндра 8 двигателей этого типа

выполнены три окна: впускное 5, продувочное

7 и выпускное 3. Картер (кривошипная

камера 6) двигателя непосредственно с

атмосферой не сообщен. Впускное окно 5

соединено с карбюратором 4, продувочное

окно – через канал 7 с кривошипной

камерой 6 двигателя.

Рабочий

цикл двухтактного карбюраторного

двигателя происходит следующим образом.

Поршень 2 движется от н.м.т. к в.м.т.

(рис. 3а), перекрывая в начале хода

продувочное окно 7, а затем выпускное

3. После этого в цилиндре 8 начинается

сжатие находящейся в нем рабочей смеси.

В то же время в кривошипной камере 6

создается разрежение, и как только

нижняя кромка поршня откроет впускное

окно 5, через него из карбюратора 4 в

кривошипную камеру будет засасываться

горючая смесь.

При

положении поршня 2, близком к в.м.т.,

сжатая рабочая смесь воспламеняется

электрической искрой от свечи 1. При

сгорании смеси давление газов резко

возрастает. Под давлением газов поршень

перемещается к н.м.т. (рис. 3б). Как только

он закроет впускное окно 5, в кривошипной

камере 6 начнется сжатие ранее поступившей

сюда горючей смеси.

В

конце хода поршень открывает выпускное

3 (рис. 3в), а затем и продувочное 7 окна.

Через открытое выпускное окно отработавшие

газы с большой скоростью выходят в

атмосферу. Давление газов в цилиндре

быстро понижается. К моменту открытия

продувочного окна давление сжатой

горючей смеси в кривошипной камере

становится выше, чем давление отработавших

газов в цилиндре. Поэтому горючая смесь

Поэтому горючая смесь

из кривошипной камеры по каналу 7

поступает в цилиндр и, заполняя его,

выталкивает остатки отработавших газов

через выпускное окно наружу.

В

дальнейшем все процессы повторяются в

такой же последовательности.

Системы двигателей « Автомобильная механика

Системы двигателей включают следующее;

1. Начальная система

2. Топливная система

3. Система зажигания

4. Система охлаждения

5. Система смазки

6. Впускная система

7. Выхлопная система

8. Система зарядки

9. Электронная система управления двигателем

Это системы для бензиновых двигателей. Дизельные двигатели имеют аналогичные системы, за исключением системы подачи топлива и зажигания. Некоторые части системы встроены в двигатель, некоторые прикреплены к двигателю, а другие расположены на панелях кузова в моторном отсеке.

Функции этих систем описаны ниже. Некоторые системы были рассмотрены в этом томе и последующих блогах.

1. Система запуска

Стартер используется для вращения двигателя во время запуска. Он состоит из электродвигателя и привода, привод имеет маленькую шестерню, которая при пуске входит в зацепление с зубчатым венцом на маховике. Аккумулятор подает электрический ток (энергию) для работы стартера и вращения двигателя до тех пор, пока он не запустится и не заработает самостоятельно. Подробности смотрите по ссылкам на видео

2. Топливная система

Существует четыре основных типы топливных систем;

1. Карбюраторная система для бензиновых двигателей

2. Система впрыска топлива для бензиновых двигателей

3. Газовые топливные системы

4. Дизельная система впрыска

Все эти системы работают по-разному, но все они имеют место для хранения топливо (топливный бак или цилиндр) и способ подачи топлива в двигатель. У них также есть способ подачи воздуха и топлива, смешанных в правильных пропорциях, чтобы его можно было эффективно сжигать в камерах сгорания.

У них также есть способ подачи воздуха и топлива, смешанных в правильных пропорциях, чтобы его можно было эффективно сжигать в камерах сгорания.

§ Автомобильное газовое топливо – это сжиженный нефтяной газ (LPG) и природный газ для транспортных средств (NGV).

, и вы можете проверить приведенную ниже ссылку, чтобы наглядно узнать, как работает топливная система в системе EFI?

, и вы также можете проверить приведенную ниже ссылку, чтобы наглядно узнать, как топливная система работает в дизельной топливной системе?

http://www.youtube.com/watch?v=eD1dfT6uEdM&feature=related

3. Система зажигания. Это необходимо для обеспечения искры, воспламеняющей заряды в камерах сгорания. По этой причине бензиновые двигатели иногда называют двигателями с искровым зажиганием. Это отличает их от дизельных двигателей, которым не нужна искра, поскольку они используют воспламенение от сжатия.

Это отличает их от дизельных двигателей, которым не нужна искра, поскольку они используют воспламенение от сжатия.

Сгорание в дизеле происходит, когда топливо впрыскивается в камеру сгорания. Воздух в цилиндре имеет высокую температуру из-за сжатия — достаточно высокую, чтобы воспламенить топливо, распыляемое из форсунки.

Посмотрите видео ниже о том, как работает система зажигания в бензиновом двигателе, известном как двигатель SI (искровое зажигание).

http://www.youtube.com/watch?v=pQCGj_fOCts

Ниже приведена ссылка на дизельную топливную систему, известную как двигатель с воспламенением от сжатия.

http://www.youtube.com/watch?v=sSKzGvONATE

4. Система охлаждения

В двигателе при горении топливовоздушной смеси выделяется значительное количество тепла. Часть тепла используется для совершения полезной работы, часть передается другим частям двигателя, а часть уносится с выхлопными газами.

Однако остается некоторое количество тепла, которое может привести к повреждению, если его не удалить. Это функция системы охлаждения, которая отводит около трети выделяемого тепла.

Это функция системы охлаждения, которая отводит около трети выделяемого тепла.

Система охлаждения не просто отводит тепло; он поддерживает температуру двигателя на уровне желаемой рабочей температуры. В двигателе с жидкостным охлаждением это достигается за счет циркуляции охлаждающей жидкости через водяные рубашки. В двигателе с воздушным охлаждением охлаждение осуществляется воздухом, проходя через ребра охлаждения.

Ниже приведена ссылка на систему охлаждения двигателя.

http://www.youtube.com/watch?v=WFkxeEbl-5o&playnext=1&list=PL6AF615381E714182

5. Система смазки

Система смазки двигателя состоит из масляного насоса, предохранительного клапана и фильтра; также трубы, проходы и отверстия в различных частях двигателя, через которые может течь масло.

Некоторое количество масла находится в масляном поддоне или поддоне. Отсюда масло забирается масляным насосом и циркулирует по всему двигателю, прежде чем вернуться в масляный поддон. Масло смазывает все движущиеся части, и это не только снижает трение, но и предотвращает износ и повреждение. Масляный насос приводится в движение непосредственно коленчатым валом. В системе имеется масляный радиатор, расположенный на креплении фильтра под фильтром.

Масло смазывает все движущиеся части, и это не только снижает трение, но и предотвращает износ и повреждение. Масляный насос приводится в движение непосредственно коленчатым валом. В системе имеется масляный радиатор, расположенный на креплении фильтра под фильтром.

Ниже приведена ссылка на систему смазки двигателя.

http://www.youtube.com/watch?v=1ZLrHrWwQEI&feature=related

6. Воздух Система впуска

В бензиновых двигателях с электронным впрыском система впуска включает воздухоочиститель, воздуховод, узел дроссельной заслонки и впускной коллектор. Форсунки топливных форсунок впрыскивают топливо в воздух, проходящий из впускного коллектора во впускные каналы.

В карбюраторных топливных системах смесь воздуха и топлива подается из карбюратора через впускной коллектор в двигатель через впускные отверстия.

Для двигателей, работающих на газе, смесь воздуха и газа подается в двигатель через впускной коллектор. В бензиновых двигателях с впрыском топлива и в дизельных двигателях чистый воздух подается только через впускной коллектор.

Ниже приведена ссылка на систему впуска воздуха в двигатель. На видео вы увидите камеру сгорания, но первоначальный вход воздуха осуществляется через воздухоочиститель, воздухоочиститель (турбокомпрессор, если установлен), впускной коллектор, карбюратор и, наконец, в камеру сгорания через открытые впускные клапаны.

http://www.youtube.com/watch?v=60QX5RY_ohQ&feature=related

7. Воздух Выхлопная система

Выхлопная система отводит сгоревшие газы от двигателя, а также снижает шум. Система состоит из выпускного коллектора, выхлопных труб, каталитического нейтрализатора и глушителя. У разных двигателей их расположение разное: может быть более одного глушителя и более одного каталитического нейтрализатора. Двигатели, работающие на бензине, заменяющем свинец (LRP), не имеют каталитического нейтрализатора, равно как и дизельные двигатели.

Выхлопная система работает по мере поступления всасываемого воздуха, так же как выхлопные газы выводятся из двигателя через клапаны, Выпускной коллектор (собирает отработавшие газы со всех цилиндров в одном месте, затем выбрасывает через глушитель, в автомобилях каталитический нейтрализатор установлен для преобразования наиболее опасного CO в CO 2 )

8. Система зарядки

Система зарядки

Генератор переменного тока, который приводится в действие двигателем, преобразует механическую энергию в электрическую. Аккумулятор подает энергию для стартера, системы зажигания и электронного топливного насоса в период запуска (бензиновый двигатель), но когда двигатель работает, всю электроэнергию подает генератор переменного тока. Он также перезаряжает аккумулятор, чтобы заменить энергию, используемую во время запуска.

Ниже приведена ссылка на систему зарядки двигателя.

http://www.youtube.com/user/masterconcept?blend=23&ob=5#p/u/0/mh2CfhkIANI

9 . Электронная система управления двигателем (ЭБУ)

Электронная система управления двигателем состоит из датчиков, блока управления и исполнительных механизмов. Блок управления получает сигналы от датчиков, а затем отправляет сигналы на различные исполнительные механизмы. Есть датчики на двигателе, в системе впуска и в системе выпуска; форсунки — это приводы, которые регулируют распыление топлива. В системе зажигания также есть приводы, которые ускоряют и задерживают искру.

В системе зажигания также есть приводы, которые ускоряют и задерживают искру.

Ниже приведена ссылка для системы ЭБУ двигателя. Это целая система, включающая в себя ЭБУ (электронный блок управления), кабели или связки, датчики и сигнальные лампы и т. д. Основным программным компонентом является ЭБУ, в котором хранятся команды срабатывания компонентов и точность заправки жидкостей и распылителей (форсунок).

Продолжение

0003

7 мая 2011 г.

Автор: пирмудассир |

Механический | Системы двигателя |

2 комментария

Авиационные поршневые двигатели

Проектирование и конструкция

Основными основными компонентами поршневого двигателя являются картер, цилиндры, поршни, шатуны, клапаны, механизм управления клапанами и коленчатый вал. В головке каждого цилиндра находятся клапаны и свечи зажигания. Один из клапанов находится в проходе, ведущем от системы впуска; другой находится в проходе, ведущем к выхлопной системе. Внутри каждого цилиндра находится подвижный поршень, соединенный с коленчатым валом шатуном. На рис. 1 показаны основные части поршневого двигателя. 9Рис. 1. Основные части поршневого двигателя Он содержит подшипники и подшипниковые опоры, в которых вращается коленчатый вал. Картер должен не только поддерживать сам себя, но и обеспечивать герметичность для смазочного масла, а также поддерживать различные внешние и внутренние механизмы двигателя. Он также обеспечивает поддержку для крепления узлов цилиндров и силовой установки к самолету. Он должен быть достаточно жестким и прочным, чтобы предотвратить перекос коленчатого вала и его подшипников. Литой или кованый алюминиевый сплав обычно используется для изготовления картера, потому что он легкий и прочный.

В головке каждого цилиндра находятся клапаны и свечи зажигания. Один из клапанов находится в проходе, ведущем от системы впуска; другой находится в проходе, ведущем к выхлопной системе. Внутри каждого цилиндра находится подвижный поршень, соединенный с коленчатым валом шатуном. На рис. 1 показаны основные части поршневого двигателя. 9Рис. 1. Основные части поршневого двигателя Он содержит подшипники и подшипниковые опоры, в которых вращается коленчатый вал. Картер должен не только поддерживать сам себя, но и обеспечивать герметичность для смазочного масла, а также поддерживать различные внешние и внутренние механизмы двигателя. Он также обеспечивает поддержку для крепления узлов цилиндров и силовой установки к самолету. Он должен быть достаточно жестким и прочным, чтобы предотвратить перекос коленчатого вала и его подшипников. Литой или кованый алюминиевый сплав обычно используется для изготовления картера, потому что он легкий и прочный.

Картер подвергается различным механическим нагрузкам и другим воздействиям. Поскольку цилиндры прикреплены к картеру, огромные силы, воздействующие на цилиндр, стремятся оторвать цилиндр от картера. Неуравновешенные центробежные силы и силы инерции коленчатого вала, действующие через коренные подшипники, подвергают картер изгибающим моментам, которые непрерывно изменяются по направлению и величине. Картер должен иметь достаточную жесткость, чтобы выдерживать эти изгибающие моменты без значительных прогибов. [Рисунок 2]

Поскольку цилиндры прикреплены к картеру, огромные силы, воздействующие на цилиндр, стремятся оторвать цилиндр от картера. Неуравновешенные центробежные силы и силы инерции коленчатого вала, действующие через коренные подшипники, подвергают картер изгибающим моментам, которые непрерывно изменяются по направлению и величине. Картер должен иметь достаточную жесткость, чтобы выдерживать эти изгибающие моменты без значительных прогибов. [Рисунок 2]

| Рис. 2. Картер |

Если двигатель оснащен редуктором гребного винта, передняя или ведущая части подвергаются дополнительным нагрузкам. В дополнение к силам тяги, развиваемым воздушным винтом при большой выходной мощности, на картер действуют значительные центробежные и гироскопические силы из-за внезапных изменений направления полета, например, возникающих при маневрах самолета. Гироскопические силы особенно велики, когда установлен тяжелый винт. Для поглощения центробежных нагрузок в носовой части используется большой центробежный подшипник.

Гироскопические силы особенно велики, когда установлен тяжелый винт. Для поглощения центробежных нагрузок в носовой части используется большой центробежный подшипник.

Форма носовой или передней части картера значительно различается. Как правило, он либо конусообразный, либо круглый. В зависимости от типа поршневого двигателя носовая или передняя часть картера несколько различается. Если гребной винт приводится в движение непосредственно коленчатым валом, для этого компонента двигателя требуется меньшая площадь. Картеры, используемые в двигателях с оппозитным или рядным расположением цилиндров, различаются по форме для разных типов двигателей, но в целом они имеют приблизительно цилиндрическую форму. Одна или несколько сторон имеют поверхность, которая служит основанием, к которому цилиндры крепятся с помощью винтов с головкой под ключ, болтов или шпилек. Эти точно обработанные поверхности часто называют колодками цилиндров.

Если гребной винт приводится в действие с помощью редуктора (шестерни, которые замедляют скорость гребного винта меньше, чем двигатель), требуется больше площади для размещения редукторов. Коническая носовая часть довольно часто используется на маломощных двигателях с прямым приводом, поскольку для размещения редукторов винта не требуется дополнительного места. Носовые части картера обычно отливают либо из алюминиевого сплава, либо из магниевого сплава. Носовая часть картера двигателей мощностью от 1000 до 2500 л.с. обычно больше для размещения редукторов и иногда ребристая для придания максимальной прочности.

Коническая носовая часть довольно часто используется на маломощных двигателях с прямым приводом, поскольку для размещения редукторов винта не требуется дополнительного места. Носовые части картера обычно отливают либо из алюминиевого сплава, либо из магниевого сплава. Носовая часть картера двигателей мощностью от 1000 до 2500 л.с. обычно больше для размещения редукторов и иногда ребристая для придания максимальной прочности.

Регулятор используется для управления скоростью вращения винта и углом наклона лопасти. Крепление регулятора гребного винта различается. На некоторых двигателях он расположен в задней части, хотя это усложняет установку, особенно если гребной винт приводится в действие или управляется давлением масла, из-за расстояния между регулятором и гребным винтом. Там, где используются гребные винты с гидравлическим приводом, рекомендуется устанавливать регулятор на носовой части как можно ближе к гребному винту, чтобы уменьшить длину масляных каналов. Затем регулятор приводится в действие либо зубьями шестерни на периферии угловой шестерни, либо каким-либо другим подходящим способом. Эта базовая компоновка также используется для турбовинтовых двигателей.

Эта базовая компоновка также используется для турбовинтовых двигателей.

На некоторых крупных радиальных двигателях в нижней части носовой части расположена небольшая камера для сбора масла. Это называется масляным поддоном носовой части. Так как носовая часть передает на главный картер или силовую часть множество различных сил, ее необходимо надлежащим образом закрепить, чтобы эффективно передавать нагрузки.

Механически обработанные поверхности, на которые устанавливаются цилиндры, называются колодками цилиндров. Они снабжены подходящими средствами удержания или крепления цилиндров к картеру. Общей практикой крепления фланца цилиндра к колодке является установка шпилек в резьбовые отверстия в картере. Внутренняя часть прокладок цилиндра иногда имеет фаску или конусность, чтобы можно было установить большое резиновое уплотнительное кольцо вокруг юбки цилиндра, которое эффективно герметизирует соединение между цилиндром и прокладками картера от утечки масла.

Поскольку масло обтекает картер, особенно на перевернутых рядных и радиальных двигателях, юбки цилиндров заходят на значительное расстояние в секции картера, чтобы уменьшить поток масла в перевернутые цилиндры. Поршень и кольца в сборе должны быть расположены так, чтобы они выбрасывали брызги масла прямо в них.

Монтажные проушины расположены на расстоянии друг от друга по периферии задней части картера или секции диффузора радиального двигателя. Они используются для крепления узла двигателя к мотораме или каркасу, предназначенному для крепления силовой установки к фюзеляжу однодвигательного самолета или к конструкции гондолы крыла многодвигательного самолета. Крепежные проушины могут быть как цельными с картером или секцией диффузора, так и съемными, как в случае гибких или динамических опор двигателя.

Крепление поддерживает всю силовую установку, включая воздушный винт, и поэтому обеспечивает достаточную прочность для быстрых маневров или других нагрузок. Из-за удлинения и сжатия цилиндров впускные трубы, по которым смесь поступает из камеры диффузора через отверстия впускных клапанов, устроены так, чтобы обеспечить скользящее соединение, которое должно быть герметичным. Атмосферное давление снаружи корпуса двигателя без наддува выше, чем внутри, особенно когда двигатель работает на холостом ходу. Если двигатель оснащен нагнетателем и работает на полном газу, внутри картера давление значительно выше, чем снаружи. Если соединение шлицевого соединения имеет небольшую утечку, двигатель может работать на холостом ходу из-за небольшого обеднения смеси. Если утечка довольно большая, он может вообще не работать на холостом ходу. При открытой дроссельной заслонке небольшая утечка, вероятно, не будет заметна при работе двигателя, но незначительное обеднение топливно-воздушной смеси может вызвать детонацию или повреждение клапанов и седел клапанов. На некоторых радиальных двигателях впускная труба имеет значительную длину, а на некоторых рядных двигателях впускная труба расположена под прямым углом к цилиндрам. В этих случаях гибкость впускной трубы или ее расположение устраняют необходимость в скользящем соединении. В любом случае система впуска двигателя должна быть устроена так, чтобы она не пропускала воздух и не изменяла требуемое соотношение топливо/воздух.

Атмосферное давление снаружи корпуса двигателя без наддува выше, чем внутри, особенно когда двигатель работает на холостом ходу. Если двигатель оснащен нагнетателем и работает на полном газу, внутри картера давление значительно выше, чем снаружи. Если соединение шлицевого соединения имеет небольшую утечку, двигатель может работать на холостом ходу из-за небольшого обеднения смеси. Если утечка довольно большая, он может вообще не работать на холостом ходу. При открытой дроссельной заслонке небольшая утечка, вероятно, не будет заметна при работе двигателя, но незначительное обеднение топливно-воздушной смеси может вызвать детонацию или повреждение клапанов и седел клапанов. На некоторых радиальных двигателях впускная труба имеет значительную длину, а на некоторых рядных двигателях впускная труба расположена под прямым углом к цилиндрам. В этих случаях гибкость впускной трубы или ее расположение устраняют необходимость в скользящем соединении. В любом случае система впуска двигателя должна быть устроена так, чтобы она не пропускала воздух и не изменяла требуемое соотношение топливо/воздух.

Вспомогательная секция

Вспомогательная (задняя) секция обычно представляет собой литую конструкцию, а материалом может быть либо алюминиевый сплав, который используется наиболее широко, либо магний, который использовался в некоторой степени. На некоторых двигателях он отлит как единое целое и снабжен средствами для установки аксессуаров, таких как магнето, карбюраторы, топливные, масляные, вакуумные насосы, стартер, генератор, привод тахометра и т. д., в различных местах, необходимых для облегчения доступа. . Другие приспособления состоят из отливки из алюминиевого сплава и отдельной литой крышки из магниевого сплава, на которой расположены крепления для принадлежностей. Приводные валы вспомогательных агрегатов монтируются в подходящих узлах привода, которые выполняются на монтажных площадках вспомогательных агрегатов. Таким образом, различные передаточные числа могут быть установлены для обеспечения надлежащей скорости привода магнето, насосов и других аксессуаров для обеспечения правильной синхронизации или функционирования.

Она входит в общую систему электроснабжения и бывает трех видов.

Она входит в общую систему электроснабжения и бывает трех видов. Сильфон имеется не на всех автомобилях.

Сильфон имеется не на всех автомобилях. Для этого есть специальный шестеренчатый масляный насос.

Для этого есть специальный шестеренчатый масляный насос. В советские времена выпускался легендарный Запорожец, который оказался за границей и у меня нет информации о его выпуске.

В советские времена выпускался легендарный Запорожец, который оказался за границей и у меня нет информации о его выпуске.

Вещество,

Вещество, Давление в конце такта

Давление в конце такта

Под давлением газов поршень

Под давлением газов поршень Система охлаждения

Система охлаждения youtube.com/watch?v=Zh9HJvcTGNE&feature

youtube.com/watch?v=Zh9HJvcTGNE&feature  com/watch?v=pQCGj_fOCts

com/watch?v=pQCGj_fOCts

Система состоит из выпускного коллектора, выхлопных труб, каталитического нейтрализатора и глушителя. У разных двигателей их расположение разное: может быть более одного глушителя и более одного каталитического нейтрализатора. Двигатели, работающие на бензине, заменяющем свинец (LRP), не имеют каталитического нейтрализатора, равно как и дизельные двигатели.

Система состоит из выпускного коллектора, выхлопных труб, каталитического нейтрализатора и глушителя. У разных двигателей их расположение разное: может быть более одного глушителя и более одного каталитического нейтрализатора. Двигатели, работающие на бензине, заменяющем свинец (LRP), не имеют каталитического нейтрализатора, равно как и дизельные двигатели. Он также перезаряжает аккумулятор, чтобы заменить энергию, используемую во время запуска.

Он также перезаряжает аккумулятор, чтобы заменить энергию, используемую во время запуска.

Для принадлежностей также могут потребоваться собственные системы охлаждения, использующие воздух от компрессора или наружный воздух.

Для принадлежностей также могут потребоваться собственные системы охлаждения, использующие воздух от компрессора или наружный воздух. Это называется регенеративным охлаждением. Другие методы включают радиационное охлаждение.

Это называется регенеративным охлаждением. Другие методы включают радиационное охлаждение.

При критическом значении эта диафрагма заставляет другой сливной клапан открыться и стравить поток топлива.

При критическом значении эта диафрагма заставляет другой сливной клапан открыться и стравить поток топлива. Другой — фактическое воспламенение воздушно-топливной смеси в камере. Обычно для запуска двигателей используется вспомогательная силовая установка. Он имеет стартер, который имеет высокий крутящий момент, передаваемый на компрессорную установку. Когда достигается оптимальная скорость, т. е. поток газа через турбину достаточен, турбины берут на себя управление. Существует несколько различных методов запуска, таких как электрический, гидравлический, пневматический и т. д.

Другой — фактическое воспламенение воздушно-топливной смеси в камере. Обычно для запуска двигателей используется вспомогательная силовая установка. Он имеет стартер, который имеет высокий крутящий момент, передаваемый на компрессорную установку. Когда достигается оптимальная скорость, т. е. поток газа через турбину достаточен, турбины берут на себя управление. Существует несколько различных методов запуска, таких как электрический, гидравлический, пневматический и т. д. Это импульсная турбина, на которую воздействуют горящие газы из патрона. Он предназначен для вращения двигателя, а также подключен к системе автоматического отключения. Картридж поджигается электрически и используется для вращения турбины.

Это импульсная турбина, на которую воздействуют горящие газы из патрона. Он предназначен для вращения двигателя, а также подключен к системе автоматического отключения. Картридж поджигается электрически и используется для вращения турбины.

Смазка должна легко течь при относительно низких температурах и не разрушаться при очень высоких температурах.

Смазка должна легко течь при относительно низких температурах и не разрушаться при очень высоких температурах.