Содержание

Строительный миф №2. Нужно ли после заливки бетона ждать 28 суток?

Вопрос: сколько нужно ждать, пока произойдет затвердения бетона? Как и за какое время бетон набирает прочность? Действительно ли нужно ждать 28 суток после того, как залит бетон? Когда можно нагружать бетонные конструкции?

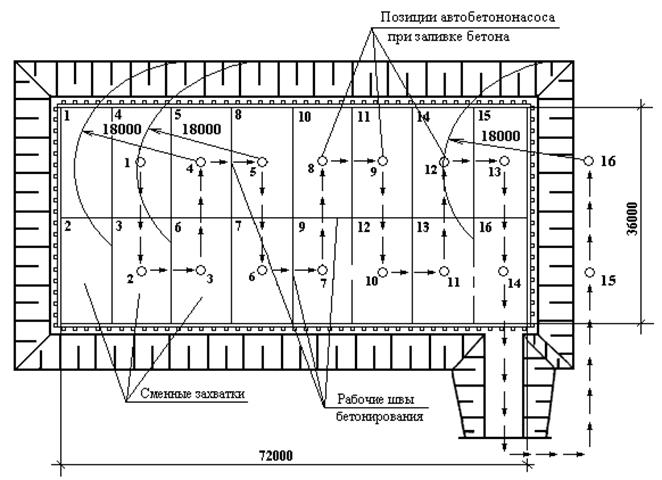

Каждому застройщику или строителю выгоднее построить конструкцию, здание или сооружение за кратчайшие сроки. Но бытует целый ряд мнений о том, что необходимо после выполнения работ по бетонированию конструкций ждать пока конструкция «затвердеет», чтоб потом приступить к следующему этапу строительства.

Как и за какое время бетон набирает прочность?

Нужно ли после заливки бетона ожидать 28 суток?

Для правильного вывода необходимо проанализировать нормативные документы и определить режим, этапы и сроки строительства.

При выполнении бетонных работ сталкиваются с двумя актуальными вопросами:

- Через какое время можно снимать опалубку?

- Через какое время можно нагружать железобетонный элемент или конструкцию?

Рассмотрим последовательно эти вопросы.

Для сборных железобетонных изделий очень важно определить отпускную прочность.

Отпускная прочность – это набранная прочность бетона, устанавливаемая нормативами, при которой железобетонное изделие возможно поставлять с завода на строительную площадку.

Величина отпускной прочности устанавливается согласно ГОСТов или других нормативных документов в зависимости от:

- вида и размера конструкции;

- состава бетона;

- условий твердения;

- температуры окружающей среды и климатических условий региона;

- сроком и величины загрузки;

- условия транспортировки.

Ниже, в таблице 1 приводятся в зависимости от вида и класса бетона, усредненные значения отпускной прочности в процентах от проектной.

Таблица 1

| Вид бетона | Отпускная прочность (% от проектного класса бетона) |

| Тяжелый бетон и бетон на пористом заполнителе с классом С10 и выше | 50 % |

| Тяжелый бетон класса С7,5 и ниже | 70 % |

| Бетон на пористом заполнителе, класс С7,5 и ниже | 80 % |

| Бетон всех видов и классов при автоклавном твердении | 100 % |

Итак, отпускная прочность сборных железобетонных изделий в зависимости от целого ряда факторов составляет 50÷100% от проектной. Вывод №1: при достижении отпускной прочности можно уже производить монтаж и затем нагружать железобетонные конструкции, с расчетом на то, что полное нагружение (100%) наступит не позже 28 суток от момента изготовления изделий. Более конкретный порядок и сроки нагружения сборных конструкций оговаривается в ППР (проект производства работ).

Вывод №1: при достижении отпускной прочности можно уже производить монтаж и затем нагружать железобетонные конструкции, с расчетом на то, что полное нагружение (100%) наступит не позже 28 суток от момента изготовления изделий. Более конкретный порядок и сроки нагружения сборных конструкций оговаривается в ППР (проект производства работ).

Также в строительстве существует такое понятие, как распалубочная прочность.

Распалубочная прочность – это минимальная набранная прочность бетона, при которой возможно извлечь опалубку, не повреждая бетон. Для сборных железобетонных изделий опалубочная прочность должна быть достаточная для безопасной транспортировки. Условия и скорость набора прочности для каждого изделия или конструкции определяются предприятием-изготовителем.

В условиях стройплощадки, при изготовлении монолитных конструкций распалубку, как правило выполняют непосредственно перед началом загружения конструкции.

СНиП 3.03.01-87 устанавливает следующие условия распалубки железобетонных конструкций ( смотри таблицу 2).

Таблица 2

| Параметр | Распалубочная прочность (% от нормативной, на 28 сут) |

| Прочность бетона (в момент распалубки конструкций), не ниже: | |

| — теплоизоляционного | 0,5 МПа |

| — конструкционно-теплоизоляционного | 1,5 МПа |

| — армированного | 3,5 МПа, но не менее 50 % проектной прочности |

| — предварительно напряженного | 14,0 МПа, но не менее 70 % проектной прочности |

| Распалубка железобетонных конструкций с последующей обработкой бетона (п. 2.34) | 70 % от проектной прочности |

Российский нормативный документ ТР 80-98 «Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса» приводит следующие разрешения по распалубки и нагрузки конструкций, таблица 3.

Необходимая прочность бетона для распалубки и нагрузки конструкции:

Таблица 3

| Строительные конструкции | Фактическая нагрузка, % от нормативной | |

| свыше 70% | 70% и менее | |

| прочность бетона, % от проектной | ||

| Боковые щиты опалубки на фундаменте и колоннах, стенах, ригелей и балок допускается при нормальных условиях твердения | Снимать через 6 — 72 ч | |

| Несущие щиты опалубки | 100 | См. ниже |

| Длина пролета несущих железобетонных плит до 3 м | 100 | 70 |

| Длина пролета несущих железобетонных плит (кроме плит) до 6 м | 100 | 70 |

| Колонны, несущие конструкции (балки, ригели, плиты) пролетом 6 м и более | 100 | 80 |

| Конструкции с напрягаемой арматурой | 100 | 80 |

Примечания:

- Следует твердо помнить, что полностью на 100 % загружать конструкцию можно только, когда бетон наберет свою полную проектную прочность.

- Снимать боковые щиты ненесущей части опалубки можно при условии, когда разность температур между бетоном и наружным воздухом соответствует следующему условию:

- Dt = 20 °С для конструкций с Мп = 2 – 5;

- Dt = 30 °С для конструкций с Мп больше 5, где Мп — модуль поверхности конструкции (отношение суммы площадей охлаждаемых поверхностей конструкций в м2 к ее объему в м3), м-1 .

Дальнейшие мероприятия по выполнению опалубочных работ и движение работников по железобетонным конструкциям допускается, когда прочность бетона составляет 1,5 МПа и более. (СНиП 3.03.01-87, п. 2.17). Также, в этом нормативном документе есть указание (п.2.110), что при использовании промежуточных опор (подпорок) для перекрытия пролетов, при частичной или последовательной снятии опалубки, допустимая распалубочная прочность может быть понижена, а это означает большую оборачиваемость опалубки и уменьшения сроков строительства. Более конкретные мероприятия по раннем снятие опалубки должно определятся исходя из конкретных условий строительства и освещаться в ППР.

Более конкретные мероприятия по раннем снятие опалубки должно определятся исходя из конкретных условий строительства и освещаться в ППР.

Некоторые литературные источники указывают следующие значения для распалубки железобетонных конструкций, табл. 4:

Таблица 4

| Конструкция | Минимальная распалубочная прочность (% от нормативной, на 28 сут) |

| Железобетонные плиты и своды с длиной пролета до 2 м | 50% |

| Железобетонные балки с длиной пролета до 8 м | 70% |

| Все несущие железобетонные конструкции с длиной пролета более 8 м | 100% |

| Железобетонные конструкции с жесткой арматурой (колоны, армированные сварными несущими двутавровыми балками) | 25% |

Вывод №2: исходя из всего выше приведенного и анализируя все таблицы по распалубочной прочности бетона и его нагружении, распалубочная прочность находится в пределах 50…80% от проектной. Тогда:

Тогда:

- распалубку конструкции допускается проводить, когда фактическая прочность бетона достигнет 70% от проектной, и в этом случае можно постепенно загружать дальше;

- распалубку конструкции допускается проводить, при фактической прочности 50% от проектной, только необходимо установить дополнительные опоры для страховки и исключения прогибов. В этом случае также можно постепенно нагружать конструкцию (ставить опалубку, кладку, и т.д.).

Через сколько времени бетон может набрать распалубочную прочность, при которой можно еще и нагружать конструкцию?

Как уже выше вспоминалось, при разных условиях (температура, влажность, атмосферные осадки и т.д.) разный бетон набирают прочность по разному. На рис. 2 приведен график скорости набора прочности в зависимости от температуры ТВО (тепло влажностной обработки).

Из графика видно, что в лабораторных условиях при постоянной температуре 60°С среднюю распалубочную прочность бетон (70%) приобретает через 32 часа (1,3 сут), а при температуре 30°С – приобретает примерно за 4 сут.

Так как на строительных объектах, в течении суток температура окружающего воздуха колеблется, то берут во внимание среднесуточную температуру, которая летом составляет 18…28°С, а осенью достигает и 5…10°С. При таких температурах бетон будет набирать прочность намного медленнее.

Рис. 1. График скорости набора прочности бетона в зависимости от температуры ТВО (тепло влажностной обработки) [1]

На предприятиях по изготовлению бетона и конструкций из него, должны быть графики набора прочности бетона определенного состава. Для примерного определения прочности конкретного бетона, можно воспользоваться графиками набора прочности в зависимости от вида цемента, температуры и класса бетона (рис. 2) из нормативных документов [2, 3].

Ниже приведен рост прочности бетона в зависимости от температуры окружающего воздуха или ТВО, (в % от R28):

а) класс С15–С25 на основе портландцемента марки М400

б) класс С30 на основе портландцемента марки М500

в) класс С15–С25 на основе шлакопортландцемента марки М400

г) класс С40 на основе портландцемента марки М600

д) быстротвердеющий высокоактивный портландцемент (БТЦ)

Графики набора прочности (табл.

5-9)

5-9)

Набор прочности бетона класса С15 – С25 на портландцементе марки М400 (% от R28):

Таблица 5

| Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1/2 | — | 1 | 4 | 5 | 12 | 17 | 28 | 38 | 50 |

| 1 | 3 | 5 | 9 | 12 | 23 | 35 | 45 | 55 | 63 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | 65 | 75 | 80 |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | 77 | 85 | — |

| 5 | 12 | 28 | 38 | 50 | 65 | 78 | 90 | — | — |

| 7 | 15 | 35 | 48 | 58 | 75 | 87 | 98 | — | — |

| 14 | 20 | 50 | 62 | 72 | 87 | 100 | — | — | — |

| 28 | 25 | 65 | 77 | 85 | 100 | — | — | — | — |

Набор прочности бетона класса С30 на портландцементе марки М500 (% от R28):

Таблица 6

Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1 | — | 8 | 12 | 18 | 28 | 40 | 55 | 65 | 70 |

| 2 | — | 16 | 22 | 32 | 50 | 63 | 75 | 85 | 90 |

| 3 | 10 | 22 | 32 | 45 | 60 | 74 | 85 | 92 | 98 |

| 5 | 16 | 32 | 45 | 58 | 74 | 85 | 96 | — | — |

| 7 | 19 | 40 | 55 | 66 | 82 | 92 | 100 | — | — |

| 14 | 25 | 57 | 70 | 80 | 92 | 100 | — | — | — |

| 28 | 30 | 70 | 90 | 90 | 100 | — | — | — | — |

Набор прочности бетона класса С15 – С25 на шлакопортландцементе марки М400 (% от R28):

Таблица 7

Возраст бетона, сут. | Температура бетона, °С | ||||||||

| -3 | 0 | 5 | 10 | 20 | 30 | 40 | 50 | 60 | |

| 1/2 | — | — | 2 | 4 | 7 | 20 | 25 | 32 | 42 |

| 1 | — | 3 | 6 | 10 | 16 | 30 | 40 | 50 | 65 |

| 2 | 3 | 8 | 12 | 18 | 30 | 40 | 60 | 75 | 90 |

| 3 | 5 | 13 | 18 | 25 | 40 | 55 | 70 | 90 | — |

| 5 | 8 | 20 | 27 | 35 | 55 | 65 | 85 | — | — |

| 7 | 10 | 25 | 34 | 43 | 65 | 70 | 92 | — | — |

| 14 | 12 | 35 | 50 | 60 | 80 | 96 | 100 | — | — |

| 28 | 15 | 15 | 65 | 80 | 100 | — | — | — | — |

Набор прочности бетона класса С40 на портландцементе марки М600 (% от R28):

Таблица 8

| Возраст бетона, сут | Температура бетона, °С | |||||

| 0 | 5 | 10 | 20 | 30 | 40 | |

| 1 | 8 | 13 | 21 | 32 | 45 | 59 |

| 2 | 17 | 25 | 36 | 52 | 65 | 75 |

| 3 | 23 | 35 | 46 | 62 | 74 | 83 |

| 7 | 42 | 57 | 68 | 83 | 90 | 98 |

| 14 | 58 | 73 | 82 | 94 | 100 | — |

| 28 | 71 | 83 | 92 | 100 | — | — |

Набор прочности бетона с применением противоморозных добавок:

Таблица 9

| Противоморозная добавка | Вид вяжущего | Температура твердения бетона, °С | Прочность бетона, % от R28 при твердении на морозе через число суток | |||

| 7 | 14 | 28 | 90 | |||

| 1) Нитрит натрия (в водном растворе), NaNO2 | портландцемент | -5 | 25 | 40 | 60 | 100 |

| -10 | 15 | 25 | 35 | 70 | ||

| -15 | 5 | 10 | 20 | 50 | ||

| 2) Нитрит натрия кристаллический, NaNO2 | портландцемент | -5 | 25 | 40 | 60 | 100 |

| -10 | 15 | 25 | 35 | 70 | ||

| -15 | 5 | 10 | 20 | 50 | ||

| 3) Нитродап | шлакопортландцемент | -5 | 15 | 25 | 45 | 90 |

| -10 | 10 | 15 | 25 | 60 | ||

| -15 | — | 5 | 15 | 40 | ||

Вывод №3: из графиков и таблиц видно, что бетон на основе портландцемента при среднесуточной температуре 10 и выше набирает 50% прочности от проектной за 5…7 суток, а бетон на шлакопортландцементе набирает при тех же самых условиях – за 14 и более суток. Зимой при отрицательных температурах с применением даже противоморозных добавок (табл.9) бетон набирает проектную прочность за 90 суток и больше. Для ускорения времени набора требуемой прочности при зимнем бетонировании необходимо использовать электропрогрев.

Зимой при отрицательных температурах с применением даже противоморозных добавок (табл.9) бетон набирает проектную прочность за 90 суток и больше. Для ускорения времени набора требуемой прочности при зимнем бетонировании необходимо использовать электропрогрев.

Для быстрого набора прочности, согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции. 2. Бетонные работы» (п. 2.15) за бетоном нужен соответствующий уход. Уход за бетоном начинается сразу после укладки его в опалубку и продолжают до момента распалубки. Бетон следует хранить от прямого попадания солнечных лучей и атмосферных осадков, ветра, а также создать тепловлажностные условия для его твердения (накрыть пленкой). Рекомендуется бетон изготовленный на портландцементе в течении 7 суток поливать водой, а на основе малоактивных и шлакопортландцементах поливать не менее 14 суток. При температуре воздуха 15°С рекомендуется поливать бетон через 3 часа в течении первых 3 суток. При средней температуре воздуха от +5 до 0°С полив и смачивания бетона не осуществляется. Полная нагрузка (расчетная) железобетонных конструкций допускается только после того, как бетон будет иметь проектную прочность.

Полная нагрузка (расчетная) железобетонных конструкций допускается только после того, как бетон будет иметь проектную прочность.

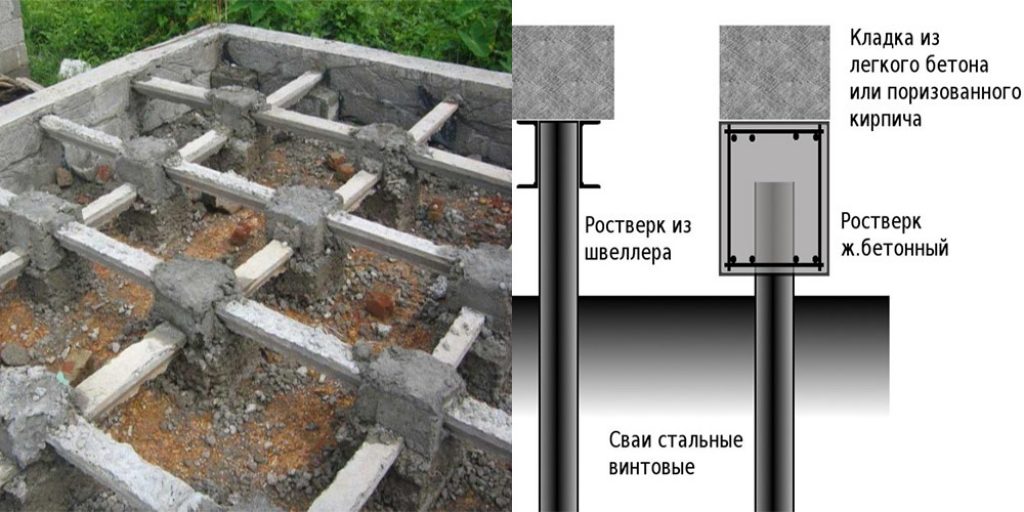

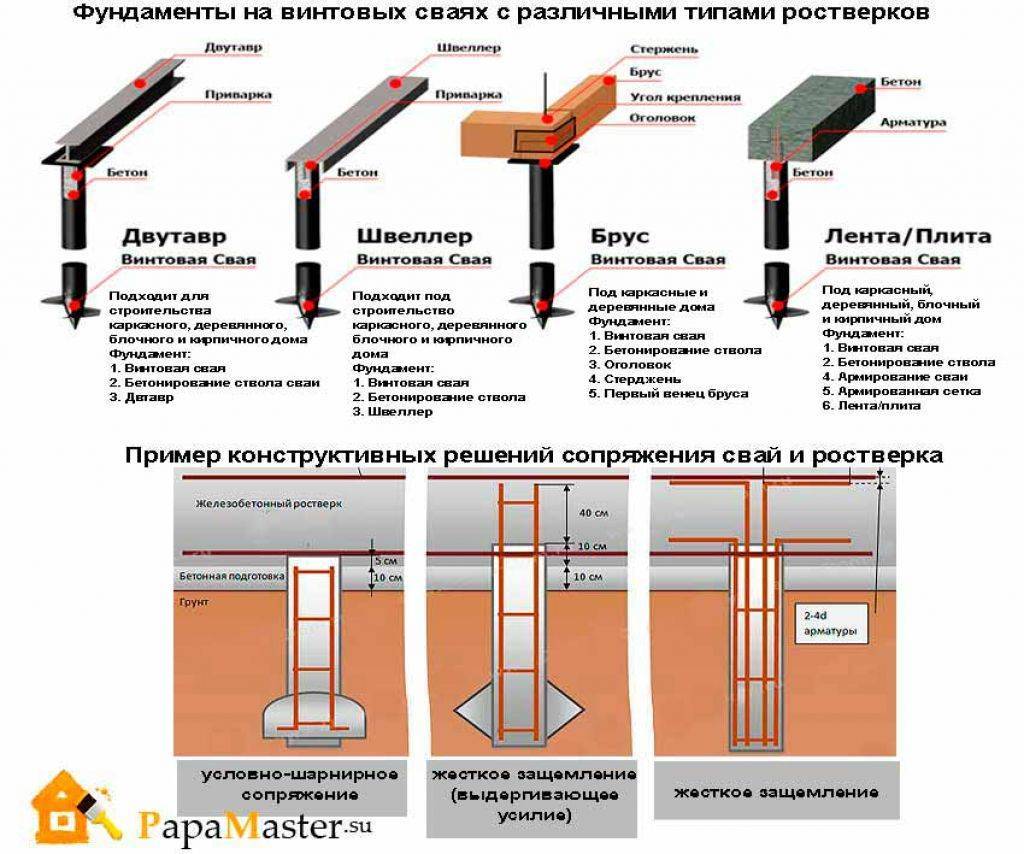

Рекомендации по выполнению фундаментов

Отдельно хотелось заострить внимание на фундаменте, так как есть некоторые особенности его работы:

- Наилучшее время для строительства фундамента является лето (хороший температурный режим).

- Нежелательно, подвергать фундамент длительному простою, т.к. замокание котлована, морозное пучение, попеременное замораживание и оттаивание грунтов основания приводит к его разрушению.

- Выше перечисленные факторы приводят к неравномерной усадке фундамента.

- Если все-таки есть необходимость оставить фундамент зимовать, необходимо его «законсервировать» — закрыть и защитить от атмосферных осадков, исключить замокания и затопление грунта вблизи фундамента (примерно 0,4…0,5 м).

- Так как бетон при благоприятных условиях набирает 50…80% от проектной прочности за 7…14 дней, тогда допускается нагружать фундамент через 7…14 суток, с учетом, что полное нагружение (100%) наступит только после 28 суток с момента заливки фундамента.

- При использовании ускорителей твердения при нормальной температуре возможно уже нагружать фундамент и через 5 дней.

- Фундамент следует нагружать равномерно, чтобы избежать неравномерной осадки основания.

Для более точной подстраховки для контроля прочности фундаментов или других железобетонных конструкций изготавливают серию стандартных образцов-кубов 150х150х150 или 100х100х100 мм, которые потом испытывают на сжатие.

Литература:

- Как построить дом. Как бетон набирает крепость? Время затвердевания бетона, график набора крепости. Режим доступа: ссылка на статью.

- ТР 80-98 Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса. МОСКВА – 1998.

- ВСН 20-68 Указания на бетонирование в зимнее время дорожных оснований под асфальтобетонные покрытия в г. Москве.

Автор публикации эксперт GIDproekt

Конев Александр Анатольевич

1.

2. Железобетон, как материал для строительных конструкций.

2. Железобетон, как материал для строительных конструкций.

1.2.1

Основные физико-механические свойства

бетона и арматуры.

Железобетон

представляет собой искусственный

материал, состоящий из бетона и

расположенных в нем стальных стержней,

работающих совместно. Совместная их

работа обеспечивается хорошим сцеплением

(адгезией) бетона и арматуры. Это сцепление

не нарушается при колебаниях температуры,

так как коэффициенты линейного расширения

бетона и стали близки по величине

(αt=(0,7…1,4)×10-5

для бетона и αt=1,2·10-5

для стали). Бетон защищает арматуру от

соприкосновения с воздушной средой,

что исключает коррозию стержней и

обеспечивает долговечность железобетонных

конструкций.

Бетон

является искусственным камнем. Как и

другие каменные материалы, он обладает

большой прочностью на сжатие. Но

сопротивление бетона растяжению в 10…20

раз меньше, чем сжатию, что практически

делает невозможным его применение в

растянутых, изгибаемых и во внецентренно

сжатых с большими эксцентриситетами

элементах. Растягивающие усилия в таких

Растягивающие усилия в таких

элементах передаются арматуре, которая

в виде стальных стержней вводится в

растянутые зоны. Арматуру вводят иногда

и в сжатые зоны элементов для уменьшения

размеров их сечений с целью снижения

собственного веса конструкций.

Для

мостовых конструкций применяют

конструкционный тяжелый бетон со средней

плотностью от 2200 до 2600 кг/м3.

Основной

характеристикой, определяющей прочностные

свойства бетона, является его класс по

прочности на сжатие В. Он определяется

значением, гарантированным с обеспеченностью

0,95, прочности бетона, полученном при

испытании бетонных кубов размером

15х15х15 см, изготовленных и испытанных в

соответствии ГОСТ 10180-90.

Различают

проектный класс бетона, его передаточную

и отпускную прочности.

Проектный

класс бетона В определяют прочность

бетона конструкций, назначаемую в

проектах. Передаточная прочность Rbр

—

это

прочность (соответствующая классу)

бетона в момент передачи на него усилия

в процессе изготовления и монтажа;

отпускная прочность Rbо

–

соответствует классу бетона прочности

в момент отгрузки его со склада-изготовителя.

При

благоприятных условиях естественного

твердения прочность бетона постепенно

(примерно в течение 10 и более лет)

увеличивается. Причем бетоны низких

классов дают более значительный прирост

прочности по сравнению с бетонами

высоких классов.

По

СП 35.13330.2011 для мостовых конструкций

принимают бетоны классов от В20 до В60.

Нормами установлены минимальные классы

бетонов, используемых в мостах, в

зависимости от их вида конструкций,

армирования, условий эксплуатации.

Бетон

является упруго-пластическим материалом.

Под действием нагрузки в нем одновременно

с упругими развиваются пластические

деформации. Зависимость

между напряжениями и деформациями в

общем случае нелинейна (рис. 1.66). Полная

деформация бетона

состоит

из упругой

и пластической

частей:

Рис.

1.66. Диаграмма напряжения-деформации

бетона при однократном нагружении

Отношение

напряжения в бетоне

к упругим относительным деформациям

характеризует упругие свойства материала

и носит название модуля упругости бетона

Eb.

Он численно равен тангенсу угла

между касательной к кривой

в начале координат и осью абсцисс. Модуль

упругости бетона одинаков при сжатии

и растяжении, величина его зависит от

класса бетона по прочности и условий

твердения. Для бетона, подвергнутого

термовлажной обработке, а также для

бетона, находящегося в условиях

переменного замораживания и оттаивания

во влажном состоянии, величину модуля

упругости бетона снижают на 10%.

Вершина

кривой

для сжатых образцов соответствует

пределу прочности на сжатие Rbn

(призменная прочность), а растянутых –

пределу прочности на растяжение Rbtn.

Относительные деформации бетона

,

соответствующие напряжениям Rbn,

колеблются в весьма широких пределах

от 0,0008 до 0,0030. Окончательно разрушение

бетона происходит при относительных

деформациях бетона

,

достигающих величины 0,0035…0,0070. Предельные

относительные деформации бетона при

растяжении примерно в 10…20 раз меньше,

чем при сжатии.

Значения

относительных деформаций

и

зависят от многих факторов – прочности

бетона, его состава, условий твердения,

длительности действия нагрузки и др.

В

начальный период нагружения, когда

напряжения в бетоне не превышают 30…40%

предела его прочности на сжатие, кривая

близка к прямой, определяемой уравнением

,

т.е. в этой стадии проявляются, в основном,

упругие деформации. С увеличением

напряжений растут пластические

деформации, которые становятся

преобладающими при приближении к пределу

прочности бетона.

В

мостовых конструкциях бетон подвергается

многократным нагружениям и разгрузке.

При каждом повторном нагружении до

достижения бетоном напряжения

,

соответствующего началу разгружения,

пластическая часть деформаций уменьшается

и после некоторого цикла нагрузки и

разгрузки бетон начинает вести себя

как упругий материал (рис.1.67). Если

загрузить бетонный образец нагрузкой,

вызывающей напряжение

,

то в образце снова наряду с упругими

будут возникать пластические деформации.

Рис.

1.67. Деформации бетона при многократном

загружении и разгрузке

При

многократном приложении нагрузки,

которая не вызывает напряжений,

превышающих некоторую величину Rbfn,

разрушение бетона не происходит. Если

же максимальные напряжения превысят

этот предел (

),

то с каждой разгрузкой увеличиваются

пластические деформации, а затем

происходит разрушение бетона.

Предельное

значение напряжений Rbfn,

при котором не происходит разрушение

бетона при практически неограниченном

числе циклов приложения нагрузки,

называют пределом выносливости бетона.

При определении предела выносливости

за базовое принимают 2 миллиона циклов

«нагружение-разгрузка», что примерно

соответствует числу циклов приложения

нагрузки к сооружению за весь период

его эксплуатации. Величина Rbfn

зависит от многих факторов, существенно

она зависит от асимметрии цикла

повторяющихся напряжений

(

,

— соответствующие минимальные и

максимальные по абсолютной величине

значения напряжений, принимаемые со

своими знаками).

При

длительном действии нагрузки неупругие

деформации бетона возрастают без ее

увеличения. Это свойство бетона называют

ползучестью. Деформации ползучести

зависят от продолжительности действия

нагрузки, от возраста бетона в момент

загружения.

Процесс

деформирования бетона при длительном

действии нагрузки сложен. В упрощенном

виде его можно представлять на примере

загружения бетонной призмы равномерно

распределенной нагрузкой q.

Сразу по приложении нагрузки в бетоне

возникают упругие деформации

и некоторая часть пластических деформаций

(так называемая быстронатекающая

ползучесть). Затем в течении длительного

времени деформации ползучести

будут нарастать, причем интенсивность

нарастания будет постепенно уменьшаться

и по истечении нескольких лет практически

прекратится (рис.1.68). Относительные

деформации ползучести достигнут

некоторой предельной величины

.

Рис.

1.68. Деформации бетонной призмы

При

действии многократно повторяющейся

нагрузки деформации ползучести

увеличиваются, проявляется так называемая

виброползучесть бетона.

Другим

специфическим свойством бетона является

усадка. Усадкой называют сокращение

объема бетона при твердении его на

воздухе. С течением времени усадка

затухает и кривая деформации, вызываемая

усадкой, приближается к некоторому

предельному значению – нормативной

деформации усадки

.

Развитие

деформаций усадки и ползучести бетона

зависит от температурно-влажностного

режима окружающей среды. Их протекание

во времени происходит не плавно, а имеет

волнообразный характер (рис.1.69). Усадку

и ползучесть учитывают при определении

перемещений в расчетах статически

неопределимых конструкций. Их учет

необходим также в расчетах конструкций

из предварительно напряженного

железобетона. Виброползучесть бетона

учитывают в расчетах на выносливость,

в некоторых расчетах по трещиностойкости.

Рис.

1.69. Кривые усадки и ползучести бетона:

1

– при постоянном температурно-влажностном

режиме; 2 – при изменяющихся температуре

и влажности воздуха

Кроме

классов бетона по прочности установлены

марки по морозостойкости и водонепроницаемости

бетона.

Марка

по морозостойкости F

характеризуется числом циклов

замораживания и оттаивания, которые

бетонный образец выдерживает без

существенного снижения его прочности.

Марку по морозостойкости назначают в

проекте в зависимости от климатических

условий района строительства моста, от

конструктивных особенностей его

элементов и расположения их по отношению

к уровню воды. Марка по водонепроницаемости

W

соответствует давлению воды в мегапаскалях,

при котором еще не наблюдается ее

просачивание через бетонный образец

толщиной 15 см.

Арматуру

по функциональному назначению подразделяют

на рабочую и конструктивную.

Под

рабочей понимают арматуру, площадь

которой определяется расчетом. К

конструктивной относят монтажную и

распределительную арматуру, которую

устанавливают без расчета. Монтажная

арматура предназначена для создания

арматурного каркаса и сохранения его

жесткости в процессе бетонирования

конструкции. Распределительная арматура

служит для выравнивания усилий в стержнях

рабочей арматуры, где по расчету они

должны быть одинаковы. Конструктивную

Конструктивную

арматуру ставят также для восприятия

не учитываемых расчетом местных

напряжений от действия сосредоточенных

сил, для частичного восприятия усилий,

вызываемых усадкой и ползучестью бетона,

и в некоторых других случаях.

В

мостовых конструкциях применяют гибкую

арматуру в виде стержней, а в предварительно

напряженных конструкциях – в виде

стрежней, проволоки или канатов. Для

жесткой арматуры используют стальной

прокат, чаще всего в виде уголков. В

мостах такую арматуру применяют редко.

Для

рабочей арматуры применяют стали

различных классов и марок. Класс арматуры

определяет ее прочностные характеристики,

марка указывает на ее химический состав

или способ выплавки. В мостовых

конструкциях из обычного железобетона

применяют арматурные стали классов

А240 (АI),

А300 (А-II),

Ас300 (Ас-II),

А400 (А-III).

Арматурные стержни из стали класса А240

имеют гладкую поверхность, стрежни из

сталей более высокой прочности выполнены

с переодическим профилем. В арматурных

В арматурных

стержнях классов А300, Ас300 периодический

профиль создается часто расположенными

выступами, идущими по трехзаходной

винтовой линии

с двумя продольными ребрами (рис.

1.70,а), а в арматурных стержнях класса

А400 (А-III)

— выступами, образующими «елочку» (рис.

1.70,б). Благодаря этим выступам улучшается

сцепление арматуры с бетоном, что

уменьшает ширину раскрытия трещин в

бетоне при растяжении арматурного

стержня.

а)

б)

Рис.

1.70. Стержневая горячекатаная сталь

периодического профиля:

а

– с выступами по винтовой линии; б – с

выступами, образующими «елочку» (d

– внутренний диаметр, d1

– наружный диаметр, h

— высота выступа)

Условия

применения классов и марок арматурных

сталей в мостовых конструкциях установлены

нормативным документом СП 35.13330.2011 (Мосты

и трубы. Актуализированная редакция

СНиП 2. 05.03-84).

05.03-84).

Стержни

периодического профиля различают по

номерам. Номер стержня соответствует

расчетному диаметру равновеликого по

площади круглого стержня. В сортаментах

арматурной стали, установленных

государственными стандартами, все ее

геометрические характеристики приведены

применительно к расчетному диаметру

(номеру), который используют в расчетах

железобетонных конструкций (Приложение

А).

Арматурные

стержни диаметром более 40 мм в мостовых

конструкциях обычно не применяют.

Основной

характеристикой стали является предел

текучести – физический или условный.

Физический предел текучести характерен

для так называемых мягких сталей, имеющих

площадку текучести на диаграмме

.

К таким сталям относится горячекатаная

арматурная – сталь классов А240, А300,

А400. Стрежневая арматура повышенной

прочности и проволочная высокопрочная

арматура выполнены из твердых сталей,

не имеющих площадки текучести. За

За

условный предел текучести у них принимают

напряжение

,

при котором остаточные напряжения

составляют 0,2% (рис.1.71). Напряжение,

соответствующее наибольшей нагрузке,

предшествующей разрушению, носит

название временного сопротивления

(сопротивления разрыву). Для проволочной

арматуры сопротивление разрыву принимают

за основную расчетную характеристику.

Рис.

1.71. Диаграммы напряжения – деформации

арматурных сталей:

1

– мягких; 2 – твердых

Тангенс

угла наклона прямолинейного участка

линии

к оси деформаций численно равен модулю

упругости. Значения модулей упругости

арматурных сталей приведены в СП

35.13330.2011 в зависимости от их классов и

вида.

При

действии многократно повторяющейся

нагрузки прочность стали уменьшается

и разрушение ее становится хрупким.

Снижение прочности зависит от числа

циклов повторяющейся нагрузки, от

асимметрии цикла повторяющихся

напряжений. Существенное влияние на

выносливость арматуры оказывают сварные

соединения, являющиеся концентраторами

напряжений. Элементы железнодорожных

Элементы железнодорожных

мостов рассчитывают как на выносливость

бетона, так и на выносливость арматуры.

1.2.2.

Стадии

напряженного состояния изгибаемого

железобетонного элемента.

В

поперечном сечении изгибаемого элемента

возникают, в общем случае, изгибающий

момент и поперечная сила.

Изменение напряженного состояния

железобетонного элемента при его

нагружении рассмотрим на частном

примере, когда поперечная сила в сечении

равна нулю, т.е. в случае чистого изгиба.

Чистый изгиб возникает, например, в

средней части балки, загруженный двумя

сосредоточенными силами P

в соответствии с рис.1.72. Собственным

весом балки, при этом пренебрегаем.

Рис.

1.72. Эпюры изгибающих моментов и поперечных

сил в балке, нагружений двумя симметрично

расположенными силами

В

процессе возрастания нагрузки напряженное

состояние сечения проходит через

несколько качественно различных стадий.

В начале нагружения между напряжениями

и деформациями бетона существует

практически линейная зависимость (см.

рис.1.66). Аналогичная зависимость

характерна и для арматуры. Поэтому можно

считать, что в этот период закон

распределения нормальных напряжений

в бетоне по высоте сечения близок к

линейному. Справедлива гипотеза плоских

сечений. Такое напряженное состояние

сечения соответствует стадии I

(рис. 1.73, а).

По

мере увеличения нагрузки зависимость

между напряжениями и деформациями все

более отличается от линейной. Следовательно,

и эпюра напряжений в бетоне принимает

криволинейное очертание. В некоторый

момент напряжения в бетоне у растянутой

грани балки достигают значений,

соответствующих предельной растяжимости

бетона. Такое напряженное состояние

принято считать стадией I,

а.

Дальнейший

рост нагрузки связан с появлением и

интенсивным развитием трещин в растянутой

зоне балки. В результате, значительная

часть бетона этой зоны из работы сечения

исключается. Наступает стадия II.

Наступает стадия II.

Под

стадией III

понимают стадию разрушения. При этом,

в общем случае, напряжения в бетоне

достигают временного сопротивления

осевому сжатию Rbn,

а в арматуре – физического или условного

предела текучести. Бетон растянутой

зоны выключается из работы сечения.

При

избыточном содержании растянутой

арматуры разрушение сечения происходит

в результате исчерпания несущей

способности бетона сжатой зоны, когда

напряжения в растянутой арматуре не

достигают предела текучести. Такие

сечения называют «переармированными»

в отличии от «нормально» армированных

сечений, в которых прочностные

характеристики арматуры используются

полностью.

Положение

нейтральной оси в разных стадиях

напряженного состояния различно. С

ростом нагрузки нейтральная ось

перемещается по направлению к сжатой

грани. Однако когда деформации в крайних

сжатых волокнах превысят величину

,

т.е. будут соответствовать нисходящему

участку кривой деформирования на

диафрагме

,

напряжения в этих волокнах будут меньше

Rbn

и нейтральная ось несколько смещается

к низу сечения.

Расчеты

мостовых конструкций должны учитывать

все стадии напряженного состояния

сечений. Но с целью упрощения расчетов

криволинейные эпюры нормальных напряжений

заменяют прямолинейными (рис. 1.73,б).

Расчетные формулы при такой замене

существенно упрощаются, но на точности

расчетов это скажется незначительно.

Во всяком случае, результаты расчетов

при таких упрощениях вполне удовлетворяют

целям практики.

Рис.

1.73. Эпюры нормальных напряжений в сечении

изгибаемой железобетонной балки:

а

– фактические; б – положенные в основу

расчетных формул

1.2.3.

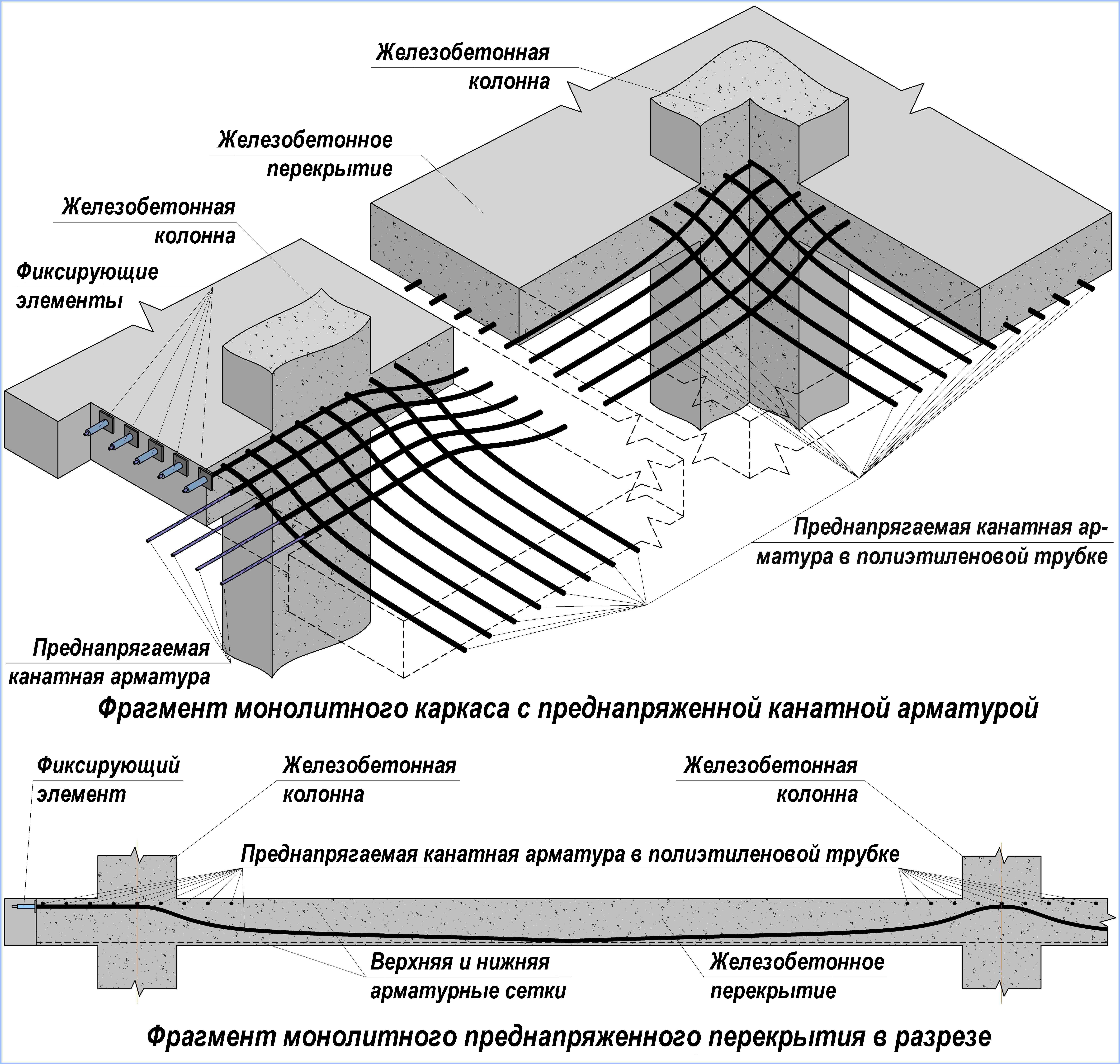

Предварительно

напряженный железобетон.

В

п. 1.2.2 рассмотрено изменение напряженного

состояния сечения изгибаемого элемента

из обычного железобетона. В конструкциях

из предварительно напряженного

железобетона это изменение имеет

некоторое отличие.

Предварительно

напряженными называют такие конструкции,

в которых напряженное состояние

искусственно создается заранее, до

приложения внешних нагрузок.

Существует

два основных способа изготовления

предварительно напряженных железобетонных

конструкций: с натяжением арматуры на

бетон и с натяжением арматуры на упоры.

При

натяжении арматуры на бетон в бетонируемой

конструкции образуют каналы. В эти

каналы пропускают арматуру, ее натягивают

и в натянутом состоянии закрепляют с

помощью специальных анкеров (рис.

1.74,а), после чего каналы заполняют

раствором. Усилие в натянутой арматуре

можно рассматривать как сосредоточенную

силу N,

приложенную к торцу балки с эксцентриситетом

e,

равным расстоянию от точки приложения

этой силы до оси, проходящей через центр

тяжести сечения балки. В сечениях балки

возникают сжимающие напряжения

,

которые распределятся по линейному

закону (бетон в стадии создания

предварительных напряжений работает

упруго), уменьшаясь от низа балки к ее

верху.

При

изготовлении предварительно напряженных

железобетонных элементов с натяжением

арматуры на упоры натяжение арматуры

производят до бетонирования конструкции.

Натянутая арматура закрепляется на

специальных упорах, после этого балку

бетонируют (рис. 1.74,б). Когда бетон наберет

необходимую прочность, арматуру

отсоединяют от упоров, и усилия в

натянутой арматуре передаются на бетон

балки. Это равноценно приложению к балке

силы N,

равной усилию в напрягаемой арматуре,

которое создает напряженное состояние

в ее сечениях. Совместная работа арматуры

с бетоном обеспечивается с помощью

внутренних анкеров, а также за счет сил

сцепления. Для изготовления конструкций

с натяжением арматуры на упоры устраивают

специальные стенды, и такую технологию

называют стендовой.

Рис.

1.74. Принципиальные схемы изготовления

предварительно напряженной железобетонной

балки:

а

– при натяжении арматуры на бетон; б –

при натяжении арматуры на упоры (1 –

бетонируемая балка, 2 – арматурный

элемент, 3 – упоры, 4 – наружные анкера,

5 – внутренние анкера, 6 – эпюры нормальных

напряжений в сечениях балки)

Описанными

способами в железобетонных конструкциях

при изготовлении создается напряженное

состояние. Эту стадию напряженного

Эту стадию напряженного

состояния называют нулевой. С дальнейшим

увеличением нагрузки предварительные

напряжения в бетоне исчезают, после

чего нормальное сечение предварительно

напряженной балки при чистом изгибе

проходит все те же стадии напряженного

состояния, что и сечение балки из обычного

железобетона.

Предварительно

напряженные железобетонные конструкции

создают с целью эффективного использования

прочностных свойств высокопрочной

арматуры. Это можно показать на таком

примере. При достижении арматурой класса

А240 максимально допустимых напряжений

в 200 МПа, т.е. равны расчетному сопротивлению,

ширина раскрытия трещин составляет 0,2

мм. Это допустимо, так как при таком

раскрытии влага к арматуре не проникает

и не происходит ее коррозии. Для

высокопрочной гладкой арматуры класса

Bр1400

диаметром 5 мм с расчетным сопротивлением

940 МПа ширина раскрытия трещин без

предварительного напряжения достигала

бы 1,0 мм (так как ширина трещин прямо

пропорциональна напряжениям в арматуре),

что недопустимо по СП 35. 13330.2011.

13330.2011.

При

действии на конструкцию эксплуатационных

нагрузок сжимающие напряжения сохраняются

или возникают небольшие растягивающие

напряжения, при которых трещин еще нет

или их раскрытия незначительны и не

сказываются на долговечности конструкции.

В

предварительно напряженных конструкциях,

наряду с высокопрочной арматурой,

применяют бетоны высокой прочности.

Применение высокопрочных материалов

экономически целесообразно. Хотя такие

материалы более дорогие, но их стоимость

с повышением прочности возрастает

медленнее, чем прочность. При этом

уменьшаются размеры сечений элементов,

снижается их вес, что очень важно для

сборных конструкций. В мостах для

преднапряженных конструкций применяют

горячекатаную стержневую арматуру

периодического профиля классов А600,

А800, термически упрочненную стержневую

арматуру периодического профиля классов

АТ600,

АТ800,

АТ1000,

высокопрочную проволоку и стальные

канаты, в том числе предназначенные

специально для армирования железобетонных

конструкций. Минимальный класс бетона

Минимальный класс бетона

по прочности в предварительно напряженных

мостовых конструкциях зависит от вида

напрягаемой арматуры и особенностей

ее анкеровки.

Следует

заметить, что применение предварительного

напряжения может обеспечить необходимую

трещиностойкость сечения, но не повышает

его несущей способности.

Основоположником

предварительно напряженного железобетона

принято считать французского инженера

Э. Фрейсине, который в 1928 году получил

патент на изготовление таких конструкций.

Попытки создания предварительно

напряженных конструкций предпринимались

и ранее, но в них использовалась стальная

арматура небольшой прочности, применение

которой для создания предварительных

напряжений оказались неэффективным.

Э. Фрейсине, применяя материал повышенной

прочности, впервые удалось создать

практически целесообразную конструкцию.

По его проектам построен ряд мостов, в

том числе два больших арочных моста в

США с пролетами по 150 м, надарочные

строения которых выполнены из

предварительно напряженного железобетона.

В

нашей стране предварительно напряженный

железобетон начали применять в некоторых

строительных конструкциях с начала

30-х годов. Несколько позже его стали

применять и в мостах. Сначала в опытном

порядке, а с 1962 г. после выхода «Технических

условий проектирования железнодорожных,

автодорожных и городских мостов и труб

(СН200-62)», началось массовое проектирование

и строительство мостов с пролетными

строениями из предварительно напряженного

железобетона.

Контрольные

вопросы к п. 1.2

Почему

возможна совместная работа бетона и

арматуры в железобетонных конструкциях?В

сечениях железобетонных конструкций

могут возникать как растягивающие, так

и сжимающие усилия. Какие из этих усилий

в общем случае воспринимаются бетоном,

и какие арматурой?Каким

материалом является бетон по его

деформативным характеристикам?Что

принято считать основной прочностной

характеристикой бетона?От

каких факторов зависят предельные

относительные деформации бетона и его

модуль упругости?Дайте

пояснения таким специфическим свойствам

бетона, как ползучесть и усадка. В каких

В каких

расчетах их необходимо учитывать?Назовите

основные марки бетона с пояснениями,

как их определяют?Как

подразделяют арматуру по ее функциональному

назначению и по виду поверхности

арматурных стержней?Что

учитывают класс арматурной стали и ее

марка?Что

фактически означает номер арматурного

стержня периодического профиля (в

сортаменте арматуры)?Что

является основной прочностной

характеристикой арматурной стали?Как

влияют на прочность бетона и арматурной

стали многократные нагружения и

разгрузки? Что принято считать пределом

их выносливости?Дайте

определение модуля упругости бетона

и арматурной стали. Чему он численно

равен на диаграммах «напряжение —

деформация»?Назовите

стадии напряженного состояния сечения

изгибаемого железобетонного элемента.

Какие

сечения называют «переармированными»?Как

изменяется положение нейтральной оси

в сечении по мере увеличения нагрузки?С

какой целью криволинейные эпюры

напряжений в бетоне в расчетах заменяют

прямолинейными?Какие

конструкции называют предварительно

напряженными? С какой целью создают

такие конструкции?Назовите

основные способы изготовления

предварительно напряженных железобетонных

конструкций.Почему

в предварительно напряженных

железобетонных конструкциях целесообразно

применение материалов высокой прочности?Повышает

ли предварительное напряжение несущую

способность конструкции?Когда

в мировой практике стали применять

предварительно напряженные железобетонные

конструкции в мостах? Когда они получили

массовое применение в мостах в нашей

стране?

Ремонт и восстановление бетонных конструкций после разрушения и дефектов

🕑 Время чтения: 1 минута

Существуют различные методы ремонта и восстановления бетонных конструкций после разрушения и дефектов бетона. Описаны эти приемы и материалы для ремонта бетона.

Описаны эти приемы и материалы для ремонта бетона.

Бетон является наиболее широко используемым и универсальным строительным материалом, обладающим рядом преимуществ перед сталью и другими строительными материалами. Однако очень часто встречаются дефекты бетона. Дефекты могут проявляться в виде трещин, выкрашивания бетона, оголения арматуры, чрезмерных прогибов или других признаков повреждения.

Во многих случаях коррозия арматуры может вызвать растрескивание и отслоение бетона в сочетании с ухудшением прочности конструкции. Такие ситуации требуют ремонта пораженных зон, а иногда и замены всей конструкции.

Содержание:

- Причины отказов или дефектов бетонных конструкций

- Выявление отказов и дефектов бетонных конструкций

- Необходимость ремонта и восстановления бетонных конструкций

- Методы ремонта и реконструкции освоение бетонных конструкций

- Материалы для ремонта и восстановление бетонных конструкций

- Цемент, цементные растворы и т.

д.

д. - Ремонт бетона на основе смол

- Эпоксидные смолы для ремонта бетона

- Композиты для полимерного бетона

- Герметики

- Обработка поверхности бетона

- Некоторые из широко используемых средств обработки поверхности:

- Бетон, армированный стальным волокном

- Другие материалы для ремонта и восстановления бетона

- Цемент, цементные растворы и т.

- Материалы для ремонта бетона

Причины отказов или дефектов бетонных конструкций

Ниже приведены основные причины отказов бетонных конструкций:

- Недостаток конструкции, возникающий из-за неправильного проектирования и детализации, а также из-за неверных допущений в критериях нагрузки.

- Недостаток конструкции из-за дефектов конструкции, использования некачественных и некачественных материалов, плохого качества изготовления и небрежного отношения к контролю и надзору за качеством.

- Повреждения, вызванные пожарами, наводнениями, землетрясениями и т.

д.

д. - Химический износ и морская среда.

- Повреждения, вызванные истиранием, износом, ударами, сыростью и т. д.

- Подвижки бетона, вызванные осадкой фундамента, тепловым расширением и т. д.

Выявление отказов и дефектов бетонных конструкций

Правильный диагноз, устанавливающий причину, характер и степень повреждения, а также слабости или износа, вызванного конструкцией, очень важен, поскольку ошибочный диагноз может привести к неправильному выбору материалов и методов ремонта, что приведет к повторному выходу из строя отремонтированной зоны. Также может потребоваться проверка исправности конструкции после проведения необходимого ремонта.

Необходимость ремонта и восстановления бетонной конструкции

Необходимость капитального ремонта может возникнуть в следующих случаях:

- Неправильная конструкция конструкции

- Неправильное исполнение и плохое качество изготовления

- Экстремальные погодные условия и условия окружающей среды

- Высокая степень химического воздействия

- Старение конструкции

Методы ремонта и восстановление бетонных конструкций

Техника ремонта или восстановления конструкции зависит от причины, степени и характера повреждения, функции и важности конструкции, наличия подходящих материалов и средств для проведения ремонта, а также от глубоких знаний долгосрочного ремонта. срок эксплуатации материалов, используемых для ремонтных работ.

срок эксплуатации материалов, используемых для ремонтных работ.

В зависимости от требований метод ремонта может носить поверхностный (косметический) характер или, в некоторых случаях, может включать замену части или всей конструкции.

Методы ремонта можно разделить на три основные группы:

- Инъекция в трещины, пустоты или ячеистые области.

- Обработка поверхности

- Удаление и замена дефектного или поврежденного материала/участка.

Разработано множество новых материалов для ремонта и восстановления поврежденных конструкций любым из вышеперечисленных методов. Они кратко описаны ниже.

Материалы для ремонта и восстановление бетонной конструкции

Цемент, цементные растворы и т. д.

В большинстве случаев ремонтный материал может быть на основе цемента, поскольку цемент является единственным активным ингредиентом бетона. Сухая упаковка, состоящая из богатого цементного бетона или цементного раствора, может быть подходящей для герметизации поврежденных участков и участков с трещинами.

Сухая упаковка, состоящая из богатого цементного бетона или цементного раствора, может быть подходящей для герметизации поврежденных участков и участков с трещинами.

Распыление бетона или цементно-песчаного раствора с помощью форсунок высокого давления, обычно называемых «торкрет-бетон» или «гайнитинг» соответственно, может оказаться эффективным во многих случаях, когда необходимо отремонтировать большую площадь поверхности. Торкретирование или набрызг бетона может выполняться с использованием или без использования стальной армирующей сетки или стальной фибры.

Ремонт бетона на основе смолы

Обычно используемые смолы принадлежат к семейству эпоксидных, полиэфирных, акриловых или полиэтиленовых. Применение смол для ремонтных работ требует глубокого понимания их химических и физических свойств и их поведения в конструкции, особенно с течением времени и в неблагоприятных условиях.

Системы на основе эпоксидных смол находят применение в строительных работах, таких как заполнение трещин, ремонт разрушенных бетонных конструкций, аварийный ремонт мостов, акведуков, химически корродированных колонн и балок.

Как правило, смоляные материалы используются в ремонтно-реставрационных работах, где требуются такие свойства, как высокая прочность (отсюда тонкие срезы), отличная адгезия (отсюда небольшие участки), быстрое отверждение (отсюда экономия времени) и высокая химическая стойкость. Одной из наиболее часто используемых смол является эпоксидная смола. Краткое описание свойств и областей применения эпоксидных смол приведено ниже.

Эпоксидные смолы для ремонта бетона

Смоляной раствор может быть получен путем добавления наполнителей, таких как крупнозернистый песок или прокаленный бокситовый песок. Химическая реакция начинается, как только смола и отвердитель объединяются. Большинство комбинаций имеют жизнеспособность от 30 до 60 минут. Они обладают отличной прочностью и адгезионными свойствами, устойчивы ко многим химическим веществам, а также обладают хорошей водонепроницаемостью.

Эпоксидная смола при отверждении различными отвердителями обладает широким спектром свойств. После отверждения они образуют необратимую систему (термоусадку).

После отверждения они образуют необратимую систему (термоусадку).

Характерные свойства отвержденной эпоксидной смолы для ремонта систем и восстановления бетонных конструкций

- Высокая адгезионная способность практически ко всем материалам

- Низкая усадка при отверждении

- Исключительная стабильность размеров

- Свойства естественного заполнения зазоров

- Термореактивный (не плавится)

- Устойчивость к большинству химикатов и окружающей среды

- Способность к отверждению во влажных условиях и под водой (для некоторых марок)

- Простота применения

Процедура заливки эпоксидной смолой

- Поиск трещин

- Очистка поверхности трещин

- Сверление и фиксация насадок для заливки через соответствующие промежутки эпоксидной замазкой

- Заливка эпоксидной смеси с помощью растворонасоса

- Герметизация патрубков, через которые производится заливка

Резервуар для цементного раствора в основном состоит из сосуда высокого давления (выдерживающего давление 10–15 кг/см 9 ). 0171 2 давление) с входом и выходом для смоляной смеси, манометром, соединением для сжатого воздуха с регулятором для заливки под давлением.

0171 2 давление) с входом и выходом для смоляной смеси, манометром, соединением для сжатого воздуха с регулятором для заливки под давлением.

Предварительно смешанная смола + отвердитель заливается в емкость для затирки и через форсунку в трещины закачивается активированная смола. Когда трещины заполнятся, заливку раствором проводят в следующей насадке и так до тех пор, пока все трещины не будут заполнены.

При отверждении эпоксидная смола улучшает несущую способность структуры с трещинами.

Склеивание старого и нового бетона

Эпоксидная смола со специальной комбинацией полиамидного отвердителя успешно используется для склеивания старого бетона с новым.

Процесс состоит из —

- Удаление всего рыхлого и поврежденного бетона механическими средствами или струей воды

- Поверхность, подлежащая сушке

- Подходящая эпоксидная смола [немодифицированная эпоксидная смола без растворителя + полиамидный отвердитель (специальный сорт)] наносится жесткой нейлоновой кистью

- Свежеуложенный бетон следует заливать, когда эпоксидное покрытие стало совсем нелипким

- Следует соблюдать осторожность, чтобы покрытие не высохло полностью.

Эпоксидные смолы не являются основным конструкционным материалом. Принимая во внимание высокую стоимость этих смол, требуется разумное использование этих смол. Смолы следует использовать в экстренных случаях.

Свойства систем на основе эпоксидной смолы можно выгодно использовать, когда другие материалы нельзя использовать из-за прочности или других соображений. Эпоксидные смолы находят много новых применений в сложных условиях, таких как подводный ремонт дамб, кораблей и т. д. В будущем будет найдено много новых применений с использованием эпоксидных и других синтетических смол.

Полимерные бетонные композиты

Большинство недостатков, присущих обычным конструкционным бетонам, устраняют с помощью полимербетонных композиций либо в виде поверхностного покрытия конструкции, либо путем пропитки ее в конструкцию.

Полимербетонные композиты являются относительно новой разработкой и используются в строительстве с 1950 года. Они обладают очень высокой прочностью, более долговечны и устойчивы к большинству химических веществ и кислот.

Они обладают очень высокой прочностью, более долговечны и устойчивы к большинству химических веществ и кислот.

Существует три типа полимербетонных композитов, а именно бетоны, пропитанные полимером (PIC), полимербетоны (PC) и полимерцементные бетоны или модифицированные полимерами бетоны (PCC или PMC). В ПИС мономеры (обычно стирол, метилметакрилат (ММА), полиметилметакрилат (ПММА) и др.) пропитывают пористую систему затвердевшего бетона, тем самым заполняя поры и делая их непроницаемыми и стойкими к химическому воздействию; В ПК полимер является единственным связующим вместо цемента и воды. В PCC и PMC полимерная добавка (латекс или форполимер) добавляется к обычному цементному композиту на самой стадии смешивания.

Все три вида полимербетонных композиций пригодны для проведения ремонтно-восстановительных работ в поврежденных конструкциях. Использование этих композитов для послеаварийных и послеаварийных применений неуклонно растет из-за их превосходной долговечности, отличной связи с исходной структурой бетона, превосходных свойств к истиранию и износостойкости, высокой степени устойчивости к химическим веществам, таким как хлориды и кислоты. и их очень низкое водопоглощение. Ремонт трещин можно легко осуществить путем инъектирования поврежденного коррозией полимербетона, арматуру можно отколоть и заменить полимербетоном.

и их очень низкое водопоглощение. Ремонт трещин можно легко осуществить путем инъектирования поврежденного коррозией полимербетона, арматуру можно отколоть и заменить полимербетоном.

Герметики

Многие коммерческие герметики доступны для герметизации трещин в бетонных конструкциях. Герметики для швов должны обеспечивать структурную целостность и удобство эксплуатации. Они также должны служить защитой от проникновения вредных жидкостей, газов и других нежелательных веществ, которые могут ухудшить качество бетона. При ремонте треснутой поверхности сначала трещины расширяют по открытой поверхности и заделывают герметиками вверх.

Обработка поверхности бетона

Долговечность бетона также может быть увеличена, особенно на поверхности, путем применения различных материалов, которые делают его водонепроницаемым, твердым и устойчивым к химическому воздействию.

Некоторые из наиболее часто используемых средств обработки поверхности:

- Силикат натрия, фторид магния или цинка

- Олифы, такие как тунговое или льняное масло

- Краски на основе хлоркаучука и неопреновые краски

- Эпоксидные краски

- Обработка фторидом кремния

Поверхность затвердевшего и сухого бетона можно сделать износостойкой и менее пылеобразующей путем нанесения растворов силиката натрия, сульфата магния или цинка или фтористого кремния. Можно использовать высыхающее масло, такое как тунговое масло или льняное масло. В качестве альтернативы в поверхностный слой при укладке свежего бетона можно добавить карборунд, плавленый оксид алюминия или мелкодисперсные препараты хлорида железа и алюминия.

Можно использовать высыхающее масло, такое как тунговое масло или льняное масло. В качестве альтернативы в поверхностный слой при укладке свежего бетона можно добавить карборунд, плавленый оксид алюминия или мелкодисперсные препараты хлорида железа и алюминия.

Краски для пола также обеспечивают достаточную долговечность, если движение по полу не интенсивное. Краски, содержащие синтетические смолы, особенно полиуретаны, эпоксидные смолы или хлоркаучук, обеспечивают большую износостойкость. Они также защищают от растворов солей и разбавленных кислот.

Применение силиката натрия и фторида кремния обеспечивает защиту от мягких условий воздействия водных растворов или органических жидкостей. Битум и каменноугольная смола обеспечивают защиту от насекомых и мотыльков. Некоторые пластмассы, каучуковый латекс, покрытия из стекловолокна и облицовка из ПВХ также успешно используются для повышения долговечности бетона.

Бетон, армированный стальным волокном

Было обнаружено, что использование стальной фибры малого диаметра в бетоне улучшает некоторые свойства бетона, в частности его прочность на растяжение, ударную вязкость и износостойкость. Одним из применений сталефибробетона (SFRC) является ремонт и восстановление бетонных конструкций.

Одним из применений сталефибробетона (SFRC) является ремонт и восстановление бетонных конструкций.

Поврежденные участки бетонной конструкции могут быть удалены и восстановлены путем размещения СФБ по бокам и внизу поврежденных конструкций методом торкретирования или торкретирования. Благодаря улучшенной стойкости к износу и истиранию, СФБ успешно применяется для ремонта промышленных полов и настилов мостов с использованием полимербетона или без него.

Прочие материалы для ремонта и восстановления бетона

Есть несколько других материалов, которые также можно использовать для ремонта определенных конструкций. Для ремонта существующих фундаментов были разработаны специальные химические растворы, которые обеспечивают уплотнение грунта под ними и обеспечивают защиту арматурной стали в фундаментах. Суперпластифицированный фибробетон применялся при ремонте фундаментов машин и подземных сооружений.

Некоторые химикаты и поверхностные покрытия, продаваемые под торговыми марками, закрывают трещины в конструкциях, таких как резервуары для воды, и обеспечивают достаточную защиту стали от коррозии. Также разработаны специальные краски (на латексной или битумной основе) для нанесения на бетонную поверхность или на брусья для придания им стойкости к агрессивным средам.

Также разработаны специальные краски (на латексной или битумной основе) для нанесения на бетонную поверхность или на брусья для придания им стойкости к агрессивным средам.

С ростом числа случаев повреждения сооружений, построенных в прошлом, ремонт и восстановление таких сооружений приобретают все большее значение. Некоторые из методов и материалов оказались полезными для восстановления некоторых поврежденных структур.

В таблице ниже показаны материалы, обычно рекомендуемые для ремонта бетонных конструкций. Эпоксидные смолы и бетонные композиты демонстрируют высокий потенциал в качестве перспективных ремонтных материалов.

Своевременное обнаружение недостатков в бетоне и стали существующей конструкции и выполнение немедленных мер по устранению недостатков предотвратит дальнейший износ конструкции и приведет к огромной экономии затрат на техническое обслуживание.

Старое изречение «предотвратить лучше, чем лечить» применимо к бетонным конструкциям как во время строительства конструкций, так и в то время, когда в конструкции проявляются признаки первоначального повреждения.

Материалы для ремонта бетона

Ремонтные операции | Материал | Комментарии |

| Герметизация мелких трещин | Эпоксидные смолы | — Хорошая адгезия даже в присутствии влаги |

| Герметизация больших трещин и швов | Портландцементный раствор Полимерный раствор Шпаклевки и герметики | — Хорошо — уплотненный — Хорошие клеящие свойства — На основе синтетических полимеров и смол |

| Общее уплотнение поверхности | Синтетические полимеры и асфальтовые покрытия | |

| Локальное исправление поверхностей | — Бетон или раствор с использованием портландцемента — Быстротвердеющие цементы — Полимерные смолы; эпоксидные смолы; полиэстер | — Алюминат кальция и цементы с регулируемым схватыванием — Хорошее сцепление |

Ремонтные операции | Материал | Комментарии |

| Верхние слои и набрызг-бетон | — Бетон на портландцементе — Бетон, армированный стальной фиброй — Бетон, модифицированный латексом — Полимерный бетон — Асфальтобетон | — Быстросхватывающиеся добавки — Стойкость к растрескиванию — Хорошее сцепление |

Моделирование трещин в железобетонных конструкциях

Бетонные конструкции необходимо армировать в местах, подверженных растяжению, чтобы избежать растрескивания и разрушения конструкции. Этот пост в блоге иллюстрирует, как структурное моделирование может выявлять области растягивающих напряжений в бетонных конструкциях и прогнозировать образование и распространение трещин как при равномерных нагрузках, так и при взрывной нагрузке.

Этот пост в блоге иллюстрирует, как структурное моделирование может выявлять области растягивающих напряжений в бетонных конструкциях и прогнозировать образование и распространение трещин как при равномерных нагрузках, так и при взрывной нагрузке.

Исходная информация

Бетон — сложный, но универсальный материал. Правильный выбор типа и пропорции его компонентов может обеспечить высокую прочность на сжатие, а также устойчивость к деградации окружающей среды. Доступный на протяжении веков, бетон является наиболее широко используемым искусственным строительным материалом в мире. Он привлекателен своей низкой стоимостью, долговечностью и способностью принимать различные формы.

Однако при проектировании с использованием бетона существует одна важная проблема: он непрочный и при растяжении трескается. В зонах растяжения бетон нуждается в армировании другими материалами, такими как стальные стержни, тросы или сетки из волокон, чтобы бетон воспринимал сжимающие нагрузки, а арматура воспринимала растяжение. Для правильного проектирования железобетонных конструкций необходимо подробно определить области, которые могут быть подвержены растяжению, и области, которые остаются сжатыми.

Для правильного проектирования железобетонных конструкций необходимо подробно определить области, которые могут быть подвержены растяжению, и области, которые остаются сжатыми.

Abaqus может моделировать образование и распространение трещин в бетоне с армированием и без него. Ниже мы проиллюстрируем два репрезентативных случая: железобетонная балка, подверженная равномерно распределенной нагрузке, и железобетонная плита, подвергнутая взрывной нагрузке.

Вариант 1: Железобетонная балка с равномерно распределенной нагрузкой

Примерно 200 лет назад неармированная кладка (в форме арки или купола) и деревянные балки были основными конструкционными материалами для перекрытия больших пространств. Появление стали и железобетона в середине 1800-х годов предоставило инженерам лучшее решение для больших пролетов. Эти инновации стимулируют строительство и по сей день.

Основное назначение балки — перекрывать большие пространства. Поперечная нагрузка на балку приводит к возникновению изгибающих моментов и поперечных сил, а также к возникновению сжимающих и растягивающих напряжений. В железобетонной балке области, содержащие растягивающие напряжения, могут растрескиваться, и такие трещины могут привести к обрушению конструкции, если бы не присутствие арматуры.

В железобетонной балке области, содержащие растягивающие напряжения, могут растрескиваться, и такие трещины могут привести к обрушению конструкции, если бы не присутствие арматуры.

В этом примере на железобетонную балку длиной 6,0 м и прямоугольным поперечным сечением 0,5 м x 0,3 м действует равномерно распределенная нагрузка 33 кН/м. Балка представляет собой просто опертую балку со свесами, как показано на рис. 1. Опоры располагаются на расстоянии 0,5 м от концов балки. Конструкция балки, конфигурация арматуры и условия нагрузки приведены только для иллюстрации.

Рис. 1. Схема железобетонной балки. Арматурные стержни и хомуты заделаны в бетонную балку.

Мы представляем поведение бетона с помощью модели пластичного материала, поврежденного бетоном, и определяем армирование, используя возможности встроенного элемента. Модель материала с поврежденной пластичностью бетона доступна как в Abaqus/Standard, коде неявного анализа, так и в Abaqus/Explicit, коде явного динамического анализа. Арматурные стержни и хомуты дискретизируются с использованием балочных элементов, и эти балочные элементы встраиваются в основные элементы, смоделированные с помощью твердотельных элементов.

Арматурные стержни и хомуты дискретизируются с использованием балочных элементов, и эти балочные элементы встраиваются в основные элементы, смоделированные с помощью твердотельных элементов.

Наиболее распространенным вариантом использования для анализа конструкций в строительной отрасли является случай статического анализа, в котором применяется нагрузка, которая не меняется со временем, и вычисляется поведение статической реакции конструкции. В большинстве случаев этот тип анализа можно выполнить с помощью Abaqus/Standard. Однако, когда в моделирование включаются трещины и материальные повреждения, неявный анализ часто может иметь проблемы со сходимостью, и трудно получить ограниченное состояние конструкции. С другой стороны, явная динамика может использоваться для анализа, в котором необходимо достичь предельного состояния. В таких явных динамических анализах нагрузку необходимо применять медленно, чтобы свести к минимуму любые инерционные эффекты.

В приведенных ниже примерах усиленных балок равномерно распределенная нагрузка увеличивается линейно от нуля до значения 33 кН/м в течение временного шага. В одном примере используется Abaqus/Standard, а в другом — Abaqus/Explicit для моделирования и прогнозирования образования трещин и деформаций в бетоне при нагрузке на балку.

В одном примере используется Abaqus/Standard, а в другом — Abaqus/Explicit для моделирования и прогнозирования образования трещин и деформаций в бетоне при нагрузке на балку.

Анализ Abaqus/Standard выполняется как статический анализ. Abaqus/Standard позволяет включить вязкопластическую регуляризацию определяющих уравнений для улучшения скорости сходимости в режиме умягчения. Для этого анализа используется значение вязкости 0,0001.

Статический анализ показывает, что растрескивание бетона начинается при значении нагрузки около 25,08 кН/м. Выходная переменная DAMAGE для бетона показывает значения больше нуля, начиная с этого значения нагрузки. Трещины расширяются по мере увеличения приложенной нагрузки; однако одновременно с увеличением повреждения и ухудшением жесткости материала размер приращения времени, используемый в анализе, уменьшается. Анализ продвигается медленно, пока не будет достигнуто максимальное количество приращений, что происходит при значении приложенной нагрузки 25,48 кН/м. Картина трещины при этом значении нагрузки показана на рис. 2.9.0003 Рис. 2. Прогнозируемый характер трещин в бетоне при нагрузке 25,48 кН/м. Эти результаты взяты из статического анализа Abaqus/Standard. Лишь несколько трещин видны в центральной части балки.

Картина трещины при этом значении нагрузки показана на рис. 2.9.0003 Рис. 2. Прогнозируемый характер трещин в бетоне при нагрузке 25,48 кН/м. Эти результаты взяты из статического анализа Abaqus/Standard. Лишь несколько трещин видны в центральной части балки.

Использование более высокого значения вязкости может позволить продолжить анализ Abaqus/Standard; тем не менее, могут быть последствия в точности результатов. Кроме того, более высокое значение вязкости может смазать эффект трещин на большей ширине.

В отличие от анализа с использованием Abaqus/Standard, который представляет собой код неявного анализа, Abaqus/Explicit позволяет продолжить анализ и может имитировать образование обширной структуры трещин. Кроме того, вязкопластическая регуляризация не требуется для модели пластичности бетона с повреждениями в Abaqus/Explicit.

Входные файлы Abaqus для приведенных здесь примеров доступны в сообществе SIMULIA.

Однако для анализа с использованием Abaqus/Explicit нагрузка должна прикладываться медленно в течение длительного интервала времени, чтобы свести к минимуму развитие сил инерции. Для анализа балки нагрузка прикладывается линейно возрастающей от нуля до 33 кН/м в течение временного интервала 1,0 секунды.

Для анализа балки нагрузка прикладывается линейно возрастающей от нуля до 33 кН/м в течение временного интервала 1,0 секунды.

Предсказанная структура трещин в бетоне при промежуточном значении нагрузки 26,4 кН/м показана на рис. 3. На рис. 4 показана картина трещин в конце анализа при полной нагрузке 33 кН/м.

Рис. 3. Прогнозируемый характер трещин в бетоне при значении промежуточной нагрузки 26,4 кН/м. Для этого анализа использовался Abaqus/Explicit. В обширной области в центральном пролете балки видны трещины. Эти результаты взяты из анализа Abaqus/Explicit. Балка показывает серьезные трещины в области центрального пролета.

Чтобы гарантировать, что анализ Abaqus/Explicit воспроизводит квазистатическое поведение, мы сравниваем время нагрузки с естественным периодом вибрации балки. Период времени колебательного режима балки, соответствующего ожидаемой деформированной форме, составляет около 0,05 секунды. Чтобы обеспечить квазистатический анализ, время приложения нагрузки, используемое для этого анализа, было выбрано примерно в 20 раз больше естественного периода времени балки. На рис. 5 показаны расчетные графики энергии после анализа Abaqus/Explicit, которые подтверждают, что было получено квазистатическое решение. Кинетическая энергия остается малой по сравнению с внутренней энергией, энергией диссипации повреждения и энергией диссипации пластической деформации.

На рис. 5 показаны расчетные графики энергии после анализа Abaqus/Explicit, которые подтверждают, что было получено квазистатическое решение. Кинетическая энергия остается малой по сравнению с внутренней энергией, энергией диссипации повреждения и энергией диссипации пластической деформации.

Рис. 5. Графики энергии рассеяния при повреждении (ALLDMD), внутренней энергии (ALLIE), кинетической энергии (ALLKE), энергии рассеивания пластической деформации (ALLPD) и общей энергии (ETOTAL), рассчитанные на основе анализа. Кинетическая энергия мала по сравнению с внутренней энергией и энергией диссипации, что указывает на получение квазистатического решения.

Балка, используемая в показанном здесь примере, представляет собой простую конструкцию; тем не менее, аналогичные анализы могут быть выполнены на сложных конструкциях, чтобы помочь определить модели трещин, которые затем могут определять размещение арматуры.

Железобетонные балки также можно моделировать с помощью одномерных балочных элементов. Будет экономия на вычислительных усилиях для больших структур; однако точность анализа будет скомпрометирована одномерным приближением. Хотя общее поведение больших рамных конструкций можно приблизительно получить с помощью одномерных элементов, для детального анализа усиленных соединений, например, между балками и колоннами, трехмерное представление будет более точным.

Будет экономия на вычислительных усилиях для больших структур; однако точность анализа будет скомпрометирована одномерным приближением. Хотя общее поведение больших рамных конструкций можно приблизительно получить с помощью одномерных элементов, для детального анализа усиленных соединений, например, между балками и колоннами, трехмерное представление будет более точным.

Случай 2: Железобетонная плита, подвергшаяся взрывной нагрузке

Строительные конструкции обычно должны выдерживать обычные нагрузки, такие как статическая нагрузка (например, сила тяжести) и переменная нагрузка (например, ветер или снег), как это предлагается в строительных нормах и правилах проектирования и рекомендуемой практике. Однако в чрезвычайных ситуациях конструкции могут подвергаться необычным нагрузкам, например, от взрывов или взрывов. В некоторых случаях сама конструкция должна быть спроектирована так, чтобы она служила защитным барьером для сопротивления взрывным нагрузкам. В этих случаях важно предсказать, как конструкция может выйти из строя, развалиться или разрушиться. В приведенном ниже примере мы подвергаем железобетонную плиту взрывной нагрузке и моделируем ее растрескивание и деформацию.

В приведенном ниже примере мы подвергаем железобетонную плиту взрывной нагрузке и моделируем ее растрескивание и деформацию.

Железобетонная плита укладывается горизонтально. Он закрепляется по краям и подвергается ударной нагрузке снизу. Плита имеет размеры 5 м х 5 м и толщину 0,2 м. На рис. 6 показана схема плиты. Взрывная нагрузка возникает в точке, расположенной на 2,5 м ниже центра нижней поверхности плиты. Конфигурация армирования и условия нагрузки в этом примере приведены только для иллюстрации.

Abaqus/Explicit используется для прогнозирования деформации и обрушения плиты в результате взрыва. Для этого анализа используется модель пластичности материала, поврежденного бетоном, в Abaqus, а армирование определяется с использованием ограничений встроенных элементов. Плита сильно деформируется из-за взрыва, несколько бетонных элементов плиты повреждаются и выходят из строя. Неисправные элементы автоматически удаляются во время анализа с помощью опции отказа бетона в Abaqus.

На рис. 7 показана деформированная плита с трещинами через 0,0125 секунды. На рисунках 8 и 9 показана плита с трещинами через 0,025 секунды и 0,05 секунды соответственно. Видны открытые арматурные стержни.

Рисунок 6. Схема железобетонной плиты. Рисунок 7. Деформированная плита с трещинами через 0,0125 секунды. Видны открытые арматурные стержни. Рисунок 8. Деформированная плита с трещинами через 0,025 секунды. Видны открытые арматурные стержни. Рисунок 9. Деформированная плита с трещинами через 0,05 секунды. Видны открытые арматурные стержни.

В этом примере мы смоделировали плиту как армированную трехмерную твердую конструкцию с несколькими твердыми элементами по толщине, и каждый элемент может быть поврежден и может быть удален отдельно. Также возможно смоделировать эту плиту как армированную двухмерную конструкцию с использованием элементов оболочки. Хотя последний вариант позволит сэкономить на вычислительных затратах, он принесет в жертву точность анализа, особенно в отношении поведения плиты по толщине плиты.

Документация SIMULIA содержит подробную информацию о том, как настроить такие модели и как указать пластичность бетона при повреждении, ограничения встроенных элементов, нагрузку от взрыва и разрушение бетона.

Для получения дополнительной информации, включая загружаемый документ и исходные файлы Abaqus, посетите сообщество SIMULIA.

SIMULIA предлагает широкий ассортимент продуктов для моделирования, включая Abaqus, Isight, fe-safe, Tosca , SIMPACK , CST Studio Suite , XFlow , PowerFLOW и другие. Сообщество SIMULIA это место, где можно найти последние ресурсы для программного обеспечения SIMULIA и сотрудничать с другими пользователями. Сообщество SIMULIA — это ключ, который открывает дверь к инновационному мышлению и накоплению знаний. Он предоставляет вам инструменты, необходимые для расширения ваших знаний, когда и где угодно.

Исходная информация

Бетон — сложный, но универсальный материал. Правильный выбор типа и пропорции его компонентов может обеспечить высокую прочность на сжатие, а также устойчивость к деградации окружающей среды. Доступный на протяжении веков, бетон является наиболее широко используемым искусственным строительным материалом в мире. Он привлекателен своей низкой стоимостью, долговечностью и способностью принимать различные формы.