Содержание

Ремонт поршневой группы Д-240 трактора МТЗ

02.04.2018

Детали цилиндро-поршневой группы Д-240 трактора МТЗ-80 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами. Если диагностические параметры достигли значений, превышающих допустимые, то дизель разбирают.

Для проведения технической экспертизы деталей снимают головку цилиндров и поддон картера. Если после снятия головки на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников, извлекают поршни в сборе с шатунами из гильз цилиндров.

Среди деталей цилиндро-поршневой группы Д-240 трактора МТЗ-80 износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров (рис. 2.1.29, 2.1.30).

2.1.29, 2.1.30).

Диаметр гильзы замеряют (рис. 2.1.31) в месте наибольшего износа верхнего пояса гильзы сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна. Гильзу заменяют при износе ее рабочей поверхности более 0,4 мм на диаметр или при овальности и конусности, превышающих 0,06 мм.

Диаметр юбки поршня измеряют в плоскости, перпендикулярной к отверстию под поршневой палец (рис. 2.1.32). Кроме диаметра юбки, у поршня контролируют зазоры по высоте между канавками поршня и поршневыми кольцами (рис. 2.1.33). Если зазор между канавкой поршня и новым поршневым кольцом превышает допустимый размер, поршень заменяют.

Рис. 2.1.29. Взаимное расположение деталей блока цилиндров Д-240

1 — блок цилиндров; 2 — болт; 3 — рым-болт; 4, 10, 14 — прокладки; 5 — корпус сальника; 6 — задний лист дизеля; 7 — опора картера; 8 — крышки; 9 — крышка коренного подшипника; 11 — щит; 12 — крышка шестерен; 13 — опора; 15 — втулки; 16 — пробка; 17 — гильза цилиндра; 18 — кольца гильзы

Рис. 2.1.30. Взаимное расположение деталей кривошипно-шатунной группы

2.1.30. Взаимное расположение деталей кривошипно-шатунной группы

1 — поршень; 2 — поршневые кольца; 3 — поршневой палец; 4 — втулка верхней головки шатуна; 5 — шатун; 6 — коренной вкладыш; 7 — маховик; 8 — крышка шатуна; 9 — вкладыш шатуна; 10 — коленчатый вал; 11 — противовес; 12 — болт

Рис. 2.1.31. Измерение диаметра гильзы цилиндра МТЗ-80

1 — индикаторный нутромер; 2 — гильза цилиндра; 3 — блок цилиндров

Рис. 2.1.32. Измерение диаметра юбки поршня

1 — микрометр; 2 — поршень

Рис. 2.1.33. Измерение зазора между канавкой поршня и поршневым кольцом

1 — кольцо; 2 — поршень; 3 — пластинчатый щуп

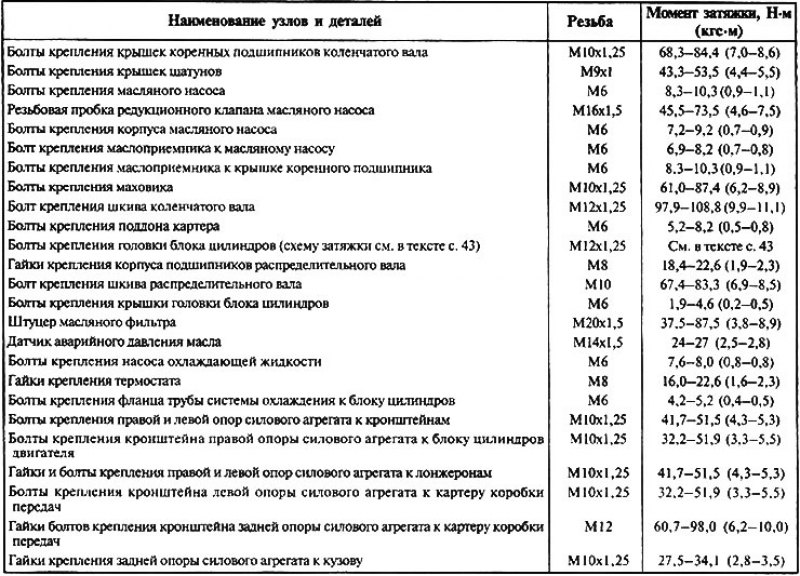

Основные показатели поршневой группы двигателя Д-240 трактора МТЗ-80

Зазор между юбкой поршня и гильзой цилиндра, мм:

— номинальный — 0,18—0,20

— допустимый — 0,26

Зазор в замке поршневых колец, мм:

— номинальный — 0,40—0,80

— допустимый — 4,0

Зазор по высоте между канавкой поршня и поршневым кольцом, мм:

— для компрессионных колец — 0,08—0,12

— для маслосъемных колец — 0,05—0,09

— допустимый — 0,30

Цилиндро-поршневую группу в сборе заменяют при зазоре (разности диаметров) между юбкой поршня и гильзой, превышающем допустимое значение. Гильзы из блока выпрессовывают специальным съемником (рис. 2.1.34).

Гильзы из блока выпрессовывают специальным съемником (рис. 2.1.34).

Рис. 2.1.34. Выпрессовка гильзы из блока цилиндров Д-240

1 — гильза цилиндра; 2 — съемник; 3 — блок цилиндров

Если диаметры гильзы и поршня в пределах нормы, рекомендуется выпрессовать гильзу из блока, повернуть ее вокруг оси на 90°, так как гильза и поршень более всего изнашиваются в плоскости качания шатуна, и вновь запрессовать гильзу в блок.

Поршневые кольца заменяют, если зазор в замке кольца превышает допустимое значение при установке кольца в неизношенную верхнюю часть гильзы.

Перед оборкой поршневой группы проверяют параметры поршневого пальца, шатуна и состояние втулки верхней головки шатуна. Втулку заменяют при увеличении диаметра отверстия под поршневой палец или ослаблении посадки в верхней головке шатуна.

Поршневой палец и втулку верхней головки шатуна заменяют при зазоре между пальцем и втулкой более 0,06 мм. Палец заменяют при овальности и конусности более 0,02 мм. Изгиб и скручивание шатуна проверяют на приборе КИ-724. При сборке шатуна в его верхнюю головку вначале запрессовывают втулку (рис. 2.1.36).

Изгиб и скручивание шатуна проверяют на приборе КИ-724. При сборке шатуна в его верхнюю головку вначале запрессовывают втулку (рис. 2.1.36).

Рис. 2.1.36. Запрессовка втулки в верхнюю головку шатуна

1 —втулка; 2 — пресс; 3 — шатун

Чтобы подогнать отверстие втулки верхней головки шатуна под поршневой палец, его обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием втулки верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленвала МТЗ-80 изготовлены с высокой точностью. Необходимый диаметральный зазор при неизменной постели подшипника обеспечивается соответствующими диаметрами шеек коленчатого вала. Поэтому вкладыши при ремонте дизеля заменяют

без каких-либо подгоночных операций и только попарно.

Не допускаются: замена одного вкладыша из пары; опиливание или шабрение стыков вкладышей либо крышек подшипников; установка прокладок между вкладышами и постелью, между крышкой и шатуном. При замене размерная группа вкладышей должна соответствовать размерной группе шеек коленчатого вала.

При замене размерная группа вкладышей должна соответствовать размерной группе шеек коленчатого вала.

Перед установкой новых деталей цилиндро-поршневой группы их подбирают по размерным группам. Гильзы цилиндров сортируют на размерные группы по внутреннему диаметру, а поршни — по наружному диаметру юбки в нижней части. Поршни и гильзы цилиндров, устанавливаемые на один дизель, должны быть одной размерной группы.

Размерные группы цилиндров и поршней дизеля Д-240

Группы/Диаметр гильзы цилиндра, мм/Макс. диаметр юбки поршня в нижней части, мм

М — 110,00—110,02 / 109.88—109,90

С — 110,02—110,04 / 109.90—109,92

Б — 110,04—110,06 / 109,92—109,94

Обозначение размерных групп нанесено на нерабочем верхнем торце гильзы и на днище поршня. Перед установкой гильзы в блок резиновые уплотнения заменяют. Гильзу устанавливают, нанося легкие удары молотком по ступенчатой оправке (рис. 2.1.37).

Если гильза входит в блок туго, то для ее запрессовки используют специальное винтовое приспособление (рис. 2.1.38). По окончании запрессовки намеряют выступание бурта гильзы над поверхностью блока индикатором (рис. 2.1.39). Выступание бурта должно быть в пределах 0,065— 0,165 мм.

2.1.38). По окончании запрессовки намеряют выступание бурта гильзы над поверхностью блока индикатором (рис. 2.1.39). Выступание бурта должно быть в пределах 0,065— 0,165 мм.

Рис. 2.1.38. Запрессовка гильзы цилиндра винтовым приспособлением

1 — приспособление; 2 — блок цилиндров; 3 — гильза цилиндра

Рис. 2.1.39. Проверка выступания бурта гильзы цилиндра

1 — индикатор; 2 — гильза цилиндра; 3 — блок цилиндров

В случае утопания гильз допускается установка медных прокладок под бурт гильзы. При подборе поршней обращают внимание на размерные группы поршневых пальцев; их внутренняя поверхность и бобышка поршня маркированы краской. Поршни и поршневые пальцы Д-240 трактора МТЗ-80 подбирают одной размерной группы, что подтверждается одинаковой маркировкой.

Поршневой палец запрессовывают в поршень, предварительно нагрев поршень в масле до температуры 70—80° С. Разность между массами шатунов в сборе с поршнями, устанавливаемых на один дизельный двигатель, не должна превышать 15 г.

Упругость поршневых колец проверяют на приспособлении МИП-100. При зазоре в замках, равном 0,3—6,6 мм (рис. 2.1.41), упругость колец не должна превышать: первого (верхнего) — 60—82 Н, второго и третьего — 58—78 Н.

Поршневые кольца на поршень устанавливают в определенном порядке с использованием приспособления, которое предохраняет кольца от случайных поломок (рис. 2.1.42). Кольца, установленные в канавки поршня, должны свободно перемещаться при поворачивании поршня и утопать в канавках под действием собственной массы.

Рис. 2.1.41. Измерение зазора в замке поршневого кольца

1 — пластинчатый щуп; 2 — поршневое кольцо

Рис. 2.1.42. Установка поршневого кольца

1 — поршень; 2 — приспособление; 3 — поршневое кольцо

Рис. 2.1.43. Конусная оправка для установки поршня

1 — поршень; 2 — оправка

Рис. 2.1.44. Установка поршня с шатуном в блок цилиндров МТЗ-80

1 — блок цилиндров; 2 — поршень; 3 — оправка

Замки первого и третьего поршневых колец располагают в канавках поршня под углом 180° относительно замков второго и четвертого колец.

Поршень в сборе с кольцами и шатуном обильно смазывают дизельным маслом и посредством конусной оправки (рис. 2.1.43) устанавливают в гильзу цилиндра, слегка постукивая по днищу поршня рукояткой молотка (рис. 2.1.44). Болты шатунных подшипников затягивают динамометрическим ключом в два — три приема.

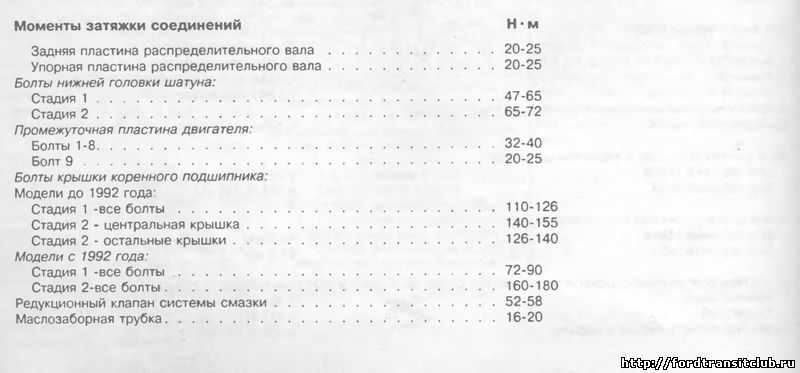

Регулировочные данные при сборке дизеля Д-240

Момент окончательной затяжки гаек крепления головки цилиндров, Нм — 150—170

Момент затяжки шатунных подшипников, Нм — 140—160

Зазор между стержнем клапана и бойком коромысла (тепловой зазор) на холодном дизеле, мм — 0,25—0,30

Поршень при нахождении в ВМТ не должен выступать выше поверхности блока более чем на 0,5 мм. После установки поршневой группы и крышек шатунных подшипников устанавливают масляный насос, его нагнетательные и всасывающие трубопроводы и закрывают поддон картера.

Прокладку картера с двух сторон смазывают графитной пастой (40% графитного порошка и 60% дизельного масла) или герметиком «Эластосил 137-83»; в цилиндры заливают по 30—50 г дизельного масла. Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

Болты крепления головки затягивают динамометрическим ключом (рис. 2.1.45) в определенной последовательности (рис. 2.1.46) в два — три приема. Затем устанавливают штанги и оси коромысел в сборе с коромыслами.

Момент затяжки гаек крепления головки цилиндров и тепловые зазоры в клапанном механизме должны соответствовать регулировочным данным при оборке дизеля МТЗ-80.

Рис. 2.1.45. Затяжка болтов крепления головки цилиндров Д-240

1 — динамометрический ключ; 2 — головка цилиндров

Рис. 2.1.46. Порядок затяжки болтов крепления головки цилиндров

Источник

Метки: блок МТЗ, гильза, головка блока, замена, затяжка, палец шатуна, поршень, поршневая, прокладка ГБЦ, ремонт, шатун

Автор: Администратор

Руководство по ремонту двигателя мтз 240

ПОЛЕЗНЫЕ СОВЕТЫ Выпуск 7. Двигатель Д-240 трактора МТЗ-82: устройство, ремонт и характеристики

На трактор МТЗ-82 устанавливается четырехцилиндровый четырехтактный дизельный двигатель Д-240 с электростартером (Д-240Л с пускачем). Мощность двигателя составляет 59 кВт или 80 л.с.

Мощность двигателя составляет 59 кВт или 80 л.с.

Устройство двигателя

В двигателе д-240 реализована неразделенная камера сгорания с объемно-пленочным образованием рабочей смеси. Одна часть впрыскиваемого топлива распыляется в объеме камеры сгорания, а другая растекается по ее поверхности, создавая тонкую пленку. Первая часть дизельного топлива активно смешивается с потоком нагретого сжатого воздуха, при это происходит интенсивное испарение и сгорание — протекает процесс предварительного воспламенения топлива. Шатровая форма камеры сгорания способствует образованию завихрений воздушного потока и лучшему смешиванию воздуха и топлива. Часть топлива находясь в виде пленки испаряется, нагреваясь от потока сжатого горячего воздуха и стенки камеры сгорания. Поэтапно создающийся процесс сгорания топлива, образует условия для мягкой экономичной работы двигателя.

Как и любые подобные дизели, двигатель Д-240 состоит из газораспределительного (ГРМ) и кривошипно-шатунного механизма (КШМ), а также ис систем: охлаждения, смазки, пуска и питания.

Схема двигателя Д-240: 1 — маховик; 2 — сапун; 3 — прокладка головки цилиндров; 4 — головка блока цилиндров; 5 — крышка головки блока цилиндров; 6 — валик коромысел; 7 — тарелка пружины клапана; 8 — выхлопной клапан; 9 — всасывающий клапан; 10 — пружина клапана; 11 — стойка валика коромысел; 12 — коромысло клапана; 13 — колпак крышки; 14 — штанга; 15 — блок цилиндров; 16 — толкатель клапана; 17 — щит распределения; 18 — крышка распределения; 19 — регулировочный болт; 20 — амортизатор с ограничителем; 21 — передняя опора двигателя; 22 — манжета; 23 — шестерня привода масляного насоса; 24 — распределительная шестерня коленчатого вала; 25 — шестерня распределительного пала; 26 — распределительный вал; 27 — коленчатый вал; 28 — шатун; 29 — противовес; 30 — поршневой палец; 31 — поршень; 32 — уплотняющее кольцо гильзы; 33 — поддон картера; 34 — манжета; 35 — гильза блока цилиндров; 36 — задний лист; 37 — втулка.

Технические характеристики

Блок цилиндров Д-240

Основной деталью корпуса двигателя, представляющей собой жесткий отлив из серого чугуна, является блок цилиндров. Внутри и снаружи блока устанавливаются детали, механизмы и сборочные единицы двигателя. Для их установки предусмотрены специальные посадочные места, отверстия и плоскости.

Внутри и снаружи блока устанавливаются детали, механизмы и сборочные единицы двигателя. Для их установки предусмотрены специальные посадочные места, отверстия и плоскости.

В вертикальных расточках блока смонтированы четыре гильзы цилиндров, уплотненных в нижней части резиновыми кольцами. В осевом направлении гильзы крепятся при помощи буртов в расточках верхней плиты блока. Гильзы изготовлены из легированного чугуна, элементы которого (медь, хром, никель, хром) существенно повышают износостойкость рабочих поверхностей гильзы. Зеркало цилиндра (внутренняя поверхность гильзы) не закаливается.

Верхняя часть блока цилиндров поделена на четыре полости тремя поперечными вертикальными перегородками. По данным полостям циркулирует охлаждающая жидкость, поступающая во все полости через боковой водяной канал сквозь отверстия напротив каждой гильзы. Объем между гильзами и стенками блока выступает в роли водяной рубашки. Стенки блока цилиндров изготовлены в форме арок, опирающихся на межцилиндровые перегородки. Благодаря этому, по всему периметру вокруг гильзы создается водяная рубашка одинаковой толщины и уменьшается перепад температур по окружности гильзы.

Благодаря этому, по всему периметру вокруг гильзы создается водяная рубашка одинаковой толщины и уменьшается перепад температур по окружности гильзы.

В трех вертикальных перегородках, а также в задней и передней стенках блока изготовлены постели для коренных подшипников коленвала, закрытые крышками. Для равномерной затяжки крышек постелей под головки болтов размещены закаленные шайбы. Не допускается перестановка и замена крышек, так как они расточены совместно с постелями коренных подшипников с очень высокой точностью. Для того, чтобы исключить неправильную установку крышек коренных подшипников, предусмотрены различные расстояния от оси расточки постелей до отверстий под болты в крышках. В задней и передней стенках, вверху и справа картерной части блока цилиндров и средней перегородке в бобышках изготовлены отверстия для установки втулок распредвала. Данные втулки растачиваются после запрессовки в блок.

В блоке цилиндров имеется продольный масляный канал по которому моторное масло поступает к каждому коренному подшипнику и ко всем опорным шейкам распредвала. Продольный канал соединяется с масляным фильтром при помощи горизонтального поперечного канала. В сверлениях вертикальных колонн правой наружной стенки блока размещаются штанги толкателей, упирающиеся нижним сферическим концом в толкатели.

Продольный канал соединяется с масляным фильтром при помощи горизонтального поперечного канала. В сверлениях вертикальных колонн правой наружной стенки блока размещаются штанги толкателей, упирающиеся нижним сферическим концом в толкатели.

В зависимости от вида пускового механизма, в задней части блока цилиндров устанавливается один из двух вариантов заднего листа, отличающихся между собой размерами и координатами центрирующего отверстия. В стенке заднего листа имеется резьбовое отверстие, куда вворачивается специальный щуп (винт), необходимый для установки начала подачи топлива в первый цилиндр двигателя. Для крепления маховика имеется отверстие в середине заднего листа, через который проходит фланец коленчатого вала. К наружным отверстиям листа присоединяется корпус муфты сцепления, центрируемый при помощи двух штифтов, запрессованные в фланец корпуса.

К передней части блока цилиндров крепится болтами распределительный щит, выполненный из листового проката, и крышка распределения, изготовленная из серого чугуна. Единое центрирование их обеспечивают два штифта, запрессованные в переднюю стенку блока. Высокоточно обработанные отверстия в распределительном щите обеспечивают правильный монтаж масляного и топливного насосов, а также правильное зацепление шестерен привода. Передняя подвеска двигателя имеет возможность регулировки и крепится двумя болтами к выступу в передней верхней части крышки распределения. В полости между крышкой и щитом размещаются шестерни распределения.

Единое центрирование их обеспечивают два штифта, запрессованные в переднюю стенку блока. Высокоточно обработанные отверстия в распределительном щите обеспечивают правильный монтаж масляного и топливного насосов, а также правильное зацепление шестерен привода. Передняя подвеска двигателя имеет возможность регулировки и крепится двумя болтами к выступу в передней верхней части крышки распределения. В полости между крышкой и щитом размещаются шестерни распределения.

Головка блока цилиндров двигателя Д-240 (ГБЦ)

Головка цилиндров устанавливается на блок цилиндров и крепится при помощи шестнадцати шпилек. Гайки шпилек закручиваются динамометрическим ключом в определенном порядке. Между поверхностями головки и блока размещается специальная асбостальная прокладка. Внутренняя полость головки выполняет роль водяной рубашки. Охлаждающая жидкость, поступающая из блока цилиндров, направляется по каналам к более нагревающимся местам: перемычкам между форсунками и клапанами. На верхнюю части головки цилиндров устанавливаются механизм клапанов и крышка головки, к которой присоединяется колпак крышки с сапуном и впускной коллектор. В нижней части головки размещены гнезда для выпускных и впускных клапанов. Над этими гнездами в каналы запрессованы направляющие втулки клапанов.

На верхнюю части головки цилиндров устанавливаются механизм клапанов и крышка головки, к которой присоединяется колпак крышки с сапуном и впускной коллектор. В нижней части головки размещены гнезда для выпускных и впускных клапанов. Над этими гнездами в каналы запрессованы направляющие втулки клапанов.

Порядок затяжки головки Д-240

Масляный картер

Картер изготовлен из алюминия в форме коробки, который крепится к нижней части блока цилиндров и крышке распределения. В передней заглубленной части картера располагается маслоприемник масляного насоса.

2.4.1. Ремонт пускового двигатель. Обкатка.

Поршень, поршневые кольца, цилиндр заменяют, как правило, без снятия пускового двигателя с трактора. Предварительно отсоединяют тросики управления и рукава системы охлаждения (рис. 2.1.67). Затем снимают головку, цилиндр двигателя и проводят техническую экспертизу деталей цилиндропоршневой группы.

Рис. 2.1.67. Демонтаж тросиков управления и рукавов системы охлаждения: 1 — тросик управления; 2 — рукава системы охлаждения.

Демонтаж тросиков управления и рукавов системы охлаждения: 1 — тросик управления; 2 — рукава системы охлаждения.

Цилиндр, поршень и поршневые кольца заменяют, если разность диаметров цилиндра (в зоне наибольшего износа) и юбки поршня превышает 0,4мм, а овальность и конусность цилиндра превышают 0,09мм (рис. 2.1.68, 2.1.69).

Рис. 2.1.68. Измерение диаметра юбки поршня микрометром.

Рис. 2.1.69. Измерение диаметра цилиндра индикаторным нутромером.

Поршневые кольца заменяют, если зазор в замке превышает 3,5 мм или если зазор между кольцом и канавкой поршня больше 0,55 мм. При сборке поршня зазор между кольцом и канавкой поршня должен быть не более 0,23 мм. Зазор в замке поршневых колец, установленных в цилиндр, должен быть 3,15 — 3,30 мм. Кольца должны свободно перемещаться и утопать в канавках поршня под действием собственной массы. При установке цилиндра на поршень используют обжимку для сжатия колец, изготовленную из металлической ленты (рис. 2.1.70).

2.1.70).

Рис. 2.1.70. Установка цилиндра на поршень: 1 — поршень; 2 — обжимка; 3 — цилиндр пускового двигателя.

Перед установкой рабочую поверхность цилиндра и поршень смазывают дизельным маслом. Гайки крепления фланца цилиндра к картеру затягивают по диагонали моментом 35 Н.мм, а гайки шпилек головки цилиндра — моментом 50 Н.мм. При неисправностях механизма передачи и включения пускового двигателя (рис. 2.1.71) механизм снимают, разбирают (рис. 2.1.72 — 2.1.79) и проводят техническую экспертизу деталей.

Особенности регулировки клапанов

На тракторы Минского завода устанавливаются двигатели МТЗ Д 240. Это мощный дизельный четырехцилиндровый агрегат мощностью 80 л. с. с неразделённой камерой сгорания горючей смеси. Реже встречаются двенадцатицилиндровые агрегаты, выпускаемые Ярославским моторным заводом (ЯМЗ). Регулировка клапанов на этих моторах не имеет принципиальных отличий от других дизельных агрегатов отечественного производства.

Зазоры коромысел и клапанов проверяют через каждые 480 часов работы, а также после любого ремонта или снятия цилиндров. Зазоры на непрогретом двигателе должны составлять не более 0,25 мм.

Зазоры на непрогретом двигателе должны составлять не более 0,25 мм.

Регулировка должна производиться через определенные промежутки времени

Порядок регулировки клапанов

Существуют разные способы, как отрегулировать клапана на МТЗ 82. Различаются они методом поиска ВМТ (высшей мертвой точки), в которой и нужно проводить проверку и регулировку. ВМТ можно определить по появлению топлива в цилиндрах или по упору клапана в поршень при нажатии (ход должен составлять около 10 мм). Некоторые мастера выставляют метки на шкиве коленвала или ориентируются по отверстию в плите и положению маховика.

Однако проще и надёжнее следовать инструкции производителя и придерживаться такого порядка:

Регулировка клапанов с протяжкой головки цилиндров

Протяжка – важная процедура, поддерживающая надёжное соединение головки и блока цилиндров, что защищает двигатель от утечки масла и обеспечивает его нормальную работу. На современных моторах устанавливают особые пружинные болты, поддерживающие нужный момент затяжки. Но на двигателях типа Д 240 желательно эту операцию проводить в профилактических целях, совмещая с регулировкой клапанов и любым ремонтом головки блока.

Но на двигателях типа Д 240 желательно эту операцию проводить в профилактических целях, совмещая с регулировкой клапанов и любым ремонтом головки блока.

Контроль затяжки выполняется только специальными динамометрическими ключами. Порядок затяжки головки стандартный – сначала центральные гайки, затем остальные по принципу «крест-накрест». Момент затяжки ГБЦ – 150—170 Н-м. Недостаточный момент указывает на то, что прочность болта недостаточна, и он может разрушиться. Такой болт нужно заменить. В обратной ситуации, болт также подлежит замене как имеющий повышенную прочность. Это важно, потому что болты головки блока работают в режиме «нагрев – охлаждение» и нуждаются в особом внимании.

Одновременно контролируется состояние прокладок, при необходимости они заменяются на новые.

Руководство по ремонту

Вместе с силовым агрегатом производитель поставляет специальные справочные материалы, в которых подробно описан процесс технического обслуживания, а также ремонта обнаруженных неисправностей. Однако, при приобретении б/у мотора либо при утере данного издания при самостоятельном ремонте могут возникнуть проблемы.

Однако, при приобретении б/у мотора либо при утере данного издания при самостоятельном ремонте могут возникнуть проблемы.

В связи с этим следует разобрать наиболее распространенные неисправности, характерные для Д-240, а также их ремонт. Если двигатель не развивает своей нормальной мощности, это может быть связано с наличием воздуха в системе либо его подсоса.

Устранить это можно с помощью насоса ручной подкачки путем продувания узлов. Каталог запчастей позволяет быстро подобрать нужный элемент и самостоятельно заменить его, сэкономив на услугах профессионалов.

Также подобная проблема может быть связана с неисправностью топливного насоса, который потребуется заменить на новый. Другой распространенной проблемой представляется появление дыма от агрегата во всех режимах работы. Для её устранения следует:

- заменить фильтры;

- промыть и отрегулировать форсунки;

- выполнить обслуживание воздухоочистителя.

При выявлении более серьезных неисправностей, например, когда требуется установка зажигания, может потребоваться обращение в специализированные мастерские, поскольку для их устранения необходимы определенные навыки и умения.

Регулировка клапанов на двигателе Д-240

Зазор в клапанах нужно регулировать на холодном двигателе. Для двигателя Д-240 зазор в впускных клапанах 0,25мм, для выпускных – 0,30мм.

Проверка и регулировка зазоров дизеля:1-контргайка, 2-регулировачный винт, 3-щуп, 4- боек коромысла, 5- стержень клапанов.

При отсутствии приспособления КИ-9918 выполняют после четвертого пункта выполняют следующие действия:

Регулировка и техническое обслуживание рулевого управления тракторов МТЗ-82

От состояния рулевого управления трактора МТЗ во многом зависят безопасность, качество работы и утомляемость водителя. Поэтому техническое обслуживание рулевого управления нужно проводить особенно тщательно. Техническое обслуживание рулевого управления трактора МТЗ-80, МТЗ-82 заключается в периодическом контроле уровня масла в корпусе гидроусилителя и его замене, смазывании карданных шарниров рулевого привода МТЗ, контроле состояния резьбовых соединений рулевого привода и рулевых тяг, сошки и поворотных рычагов, крепления сектора, проверке и регулировке свободного хода рулевого колеса.

Рулевую колонкутрактора МТЗ необходимо регулировать с целью исключения возможных вибраций на рулевом колесе. Для этого рукой заворачивают гайку 12 (см. рис. 1) до соприкосновения последней с втулкой 10. При этом должны быть выбраны зазоры в соединениях, Затем отворачивают гайку 12 на полтора оборота и контрят гайкой 13.

Направление поршня при установке

Обычно отверстия под пальцы имеют смещение относительно вертикальной оси поршня в одну сторону. Поэтому поршня имеют направление, в какую сторону они должны быть обращены. На них имеется стрелка указывающая направление в сторону переда двигателя. Либо имеется надпись «Вперед» или «назад».

На поршнях ММЗ д 240 и других модификациях направления установки поршней нет. Отверстия поршневых пальцев сделаны строго по центру вертикальной оси. Поэтому направление поршня не имеет значения. Но имеет значение расположение шатунов.

Какой стороной ставится шатун мтз

Шатуны устанавливаются на палец поршня совместно поршнем. Стопорное кольцо уже установлено. С одной стороны. Осталось вставить палец в поршень с противоположной стороны от стопорного кольца и вставив шатун внутрь поршня установить палец на место. После этого стопорится кольцо с другой стороны пальца. Затем можно устанавливать поршневые кольца. Как было описано выше.

Стопорное кольцо уже установлено. С одной стороны. Осталось вставить палец в поршень с противоположной стороны от стопорного кольца и вставив шатун внутрь поршня установить палец на место. После этого стопорится кольцо с другой стороны пальца. Затем можно устанавливать поршневые кольца. Как было описано выше.

Установка поршней в гильзы цилиндров

Установка поршневой д240 происходит вместе с шатунами. Предварительно необходимо открутить крышки шатунов и установит шатунный вкладыш в шатун. Вкладыш устанавливается таким образом чтобы замок вкладыша попал специальную прорезь в постели шатуна. При установке шатуна с поршнем. Шатун необходимо развернуть таким образом. Чтобы замок вкладыша смотрел в сторону установки топливной аппаратуры. Или в сторону противоположную расположению распредвала.

Из выше сказанного установка поршневой группы двигателя Д 240 имеет две особенности для этого двигателя. Это то, что нет направления установки поршней. И нужно быть очень осторожным при установке гильз в блок. Чтобы не повредить верхнюю кромку гильзы.

Чтобы не повредить верхнюю кромку гильзы.

Источник

Технические характеристики [Указанный момент затяжки] [2017]

добавлен

обновлено

Технические характеристики [Указанный момент затяжки] [2017]

LIT-18616-03-36

Yamaha Marine

Указанный момент затяжки

Для определенных гаек, болтов и винтов указаны моменты затяжки. При затягивании этих креплений соблюдайте указанные в руководстве моменты затяжки, чтобы соответствовать конструктивным требованиям подвесного мотора.

Информация по монтажу

| Деталь, которую необходимо затянуть | Размер винта | Моменты затяжки Н-м | Моменты затяжки кгс-м | Моменты затяжки ft-lb |

|---|---|---|---|---|

| Контргайка троса переключения передач | — | 4 | 0,4 | 3,0 |

| Контргайка троса дроссельной заслонки | — | 4 | 0,4 | 3,0 |

| Гайка отрицательного провода аккумуляторной батареи | — | 13 | 1,3 | 9,6 |

| Датчик скорости | — | 18 | 1,8 | 13,3 |

| Болт адаптера датчика скорости | М6 | 10 | 1,0 | 7,4 |

| Датчик давления воды | — | 18 | 1,8 | 13,3 |

| Адаптер датчика давления воды | — | 23 | 2,3 | 17,0 |

Топливная система

| Деталь, подлежащая затягиванию | Размер винта | Моменты затяжки Н-м | Моменты затяжки кгс-м | Моменты затяжки ft-lb |

|---|---|---|---|---|

| Топливный стакан в сборе | — | 5 | 0,5 | 3,7 |

| Болт впускного глушителя | М6 | 7 | 0,7 | 5,2 |

| Болт впускного коллектора | М6 | 10 | 1,0 | 7,4 |

| Гайка корпуса дроссельной заслонки | — | 13 | 1,3 | 9,6 |

| Болт крепления дроссельной заслонки | М8 | 13 | 1,3 | 9,6 |

| Болт держателя канистры | М6 | 5 | 0,5 | 3,7 |

| Болт кронштейна канистры | М6 | 5 | 0,5 | 3,7 |

| Болт датчика давления воздуха | М6 | 5 | 0,5 | 3,7 |

| Гайка запорного клапана паров | — | 5 | 0,5 | 3,7 |

| Болт крышки топливного насоса низкого давления | М6 | 5 | 0,5 | 3,7 |

| Винт держателя регулятора давления | М5 | 4 | 0,4 | 3,0 |

| Болт крышки пароотделителя | М4 | 2 | 0,2 | 1,5 |

| Винт крышки поплавковой камеры | М4 | 2 | 0,2 | 1,5 |

| Винт узла игольчатого клапана | М4 | 2 | 0,2 | 1,5 |

| Винт плавающего штифта | М4 | 2 | 0,2 | 1,5 |

| Винт крышки охладителя топлива | М5 | 4 | 0,4 | 3,0 |

| Сливной винт пароотделителя | — | 2 | 0,2 | 1,5 |

Блок питания

| Деталь, подлежащая затягиванию | Размер винта | Моменты затяжки Н-м | Моменты затяжки кгс-м | Моменты затяжки ft-lb |

|---|---|---|---|---|

| Гайка магнита маховика | — | 240 | 24,0 | 177,0 |

| Винт катушки генератора импульсов | М5 | 4 | 0,4 | 3,0 |

| Болт крепления силового агрегата | М10 | 42 | 4,2 | 31,0 |

| Болт клеммы реле PTT | М6 | 4 | 0,4 | 3,0 |

| Болт клеммной шпильки | М10 | 26 | 2,6 | 19,2 |

| Болт крышки регулятора выпрямителя 1-й | М6 | 6 | 0,6 | 4,4 |

| Болт крышки регулятора выпрямителя 2-й | М6 | 12 | 1,2 | 8,9 |

| Болт регулятора выпрямителя 1-й | М6 | 6 | 0,6 | 4,4 |

| Болт регулятора выпрямителя 2-й | М6 | 12 | 1,2 | 8,9 |

| Анодный винт | М4 | 3 | 0,3 | 2,2 |

| Гайка клеммы реле PTT | — | 4 | 0,4 | 3,0 |

| Болт блока управления двигателем | М6 | 7 | 0,7 | 5,2 |

| Болт натяжителя ремня ГРМ | — | 39 | 3,9 | 28,8 |

| Болт шкива | М10 | 39 | 3,9 | 28,8 |

| Болт крышки головки блока цилиндров Ist | М6 | 8 | 0,8 | 5,9 |

| Болт крышки головки цилиндров 2-й | М6 | 8 | 0,8 | 5,9 |

| Болт катушки зажигания | М6 | 7 | 0,7 | 5,2 |

| Свеча зажигания | — | 25 | 2,5 | 18,4 |

| Винт крышки головки цилиндра | М4 | 2 | 0,2 | 1,5 |

| Переходник | М14 | 23 | 2,3 | 17,0 |

| Болт крышки распределительного вала Ist | М7 | 8 | 0,8 | 5,9 |

| Болт крышки распредвала 2-й | М7 | 17 | 1,7 | 12,5 |

| Крышка VCT | — | 32 | 3,2 | 23,6 |

| Болт VCT | М12 | 60 | 6,0 | 44,3 |

| Болт ведомой звездочки | М10 | 60 | 6,0 | 44,3 |

| Болт крышки выхлопа Ist | М6 | 6 | 0,6 | 4,4 |

| Болт выхлопной крышки 2-й | М6 | 12 | 1,2 | 8,9 |

| Заглушка внешней крышки выхлопа | М18 | 55 | 5,5 | 40,6 |

| Болт OCV | М6 | 7 | 0,7 | 5,2 |

| Болт подвески двигателя | М6 | 12 | 1,2 | 8,9 |

| Болт крепления головки блока цилиндров 1-й | М8 | 14 | 1,4 | 10,3 |

| Болт крепления головки блока цилиндров 2-й | М8 | 28 | 2,8 | 20,7 |

| Болт крепления головки блока цилиндров (при использовании нового болта) 1-й | М10 | 30 | 3,0 | 22,1 |

| Болт головки блока цилиндров (при использовании нового болта) 2-й | М10 | 60 | 6,0 | 44,3 |

| Болт крепления головки блока цилиндров (при использовании нового болта) 3-й | М10 | Полностью ослабить | Полностью ослабить | Полностью ослабить |

| Болт головки блока цилиндров (при использовании нового болта) 4-й | М10 | 30 | 3,0 | 22,1 |

| Болт головки блока цилиндров (при использовании нового болта) 5-й | М10 | 60 | 6,0 | 44,3 |

| Болт головки блока цилиндров (при использовании нового болта) 6-й | М10 | 90° | 90° | 90° |

| Болт головки блока цилиндров (при повторном использовании болта) 1-й | М10 | 27 | 2,7 | 19,9 |

| Болт головки блока цилиндров (при повторном использовании болта) 2-й | М10 | 54 | 5,4 | 39,8 |

| Болт головки блока цилиндров (при повторном использовании болта) 3-й | М10 | Полностью ослабить | Полностью ослабить | Полностью ослабить |

| Болт головки блока цилиндров (при повторном использовании болта) 4-й | М10 | 27 | 2,7 | 19,9 |

| Болт головки блока цилиндров (при повторном использовании болта) 5-й | М10 | 54 | 5,4 | 39,8 |

| Болт головки блока цилиндров (при повторном использовании болта) 6-й | М10 | 90° | 90° | 90° |

| Датчик давления масла | — | 18 | 1,8 | 13,3 |

| Масляный фильтр | — | 18 | 1,8 | 13,3 |

| Соединительный болт масляного фильтра | УНФ | 34 | 3,4 | 25,1 |

| Болт крышки картера Ist | М8 | 14 | 1,4 | 10,3 |

| Болт крышки картера 2-й | М8 | 28 | 2,8 | 20,7 |

| Болт крышки канала охлаждающей воды | М6 | 12 | 1,2 | 8,9 |

| Датчик детонации | — | 32 | 3,2 | 23,6 |

| Датчик температуры двигателя | — | 15 | 1,5 | 11. 1 1 |

| Винт крышки масляного насоса | — | 4 | 0,4 | 3,0 |

| Болт картера 1-й | М10 | 33 | 3,3 | 24,3 |

| Болт картера 2-й | М10 | 90° | 90° | 90° |

| Болт картера (длина: 93 мм) 1-й | М8 | 28 | 2,8 | 20,7 |

| Болт картера (длина: 93 мм) 2-й | М8 | 90° | 90° | 90° |

| Болт картера (длина: 55 мм) Ist | М8 | 14 | 1,4 | 10,3 |

| Болт картера (длина: 55 мм) 2-й | М8 | 28 | 2,8 | 20,7 |

| Анодный болт | М5 | 7 | 0,7 | 5,2 |

| Анод | — | 3 | 0,3 | 2,2 |

| Заглушка крышки термостата | М14 | 23 | 2,3 | 17,0 |

| Болт шатуна 1-й | М9 | 13 | 1,3 | 9,6 |

| Болт шатуна 2-й | М9 | 23 | 2,3 | 17,0 |

| Болт шатуна 3-й | М9 | 90° | 90° | 90° |

Нижний блок (модель с обычным вращением)

| Деталь, подлежащая затягиванию | Размер винта | Моменты затяжки Н-м | Моменты затяжки кгс-м | Моменты затяжки ft-lb |

|---|---|---|---|---|

| Стопорный винт | — | 9 | 0,9 | 6,6 |

| Болт триммера | М10 | 42 | 4,2 | 31,0 |

| Гайка гребного винта | — | 55 | 5,5 | 40,6 |

| Крепежный болт нижнего картера | М10 | 47 | 4,7 | 34,7 |

| Сливной винт | — | 9 | 0,9 | 6,6 |

| Крепежная гайка нижнего кожуха (модель с U-образной транцем) | — | 47 | 4,7 | 34,7 |

| Болт крышки входа воды (F250) | М5 | 2 | 0,2 | 1,5 |

| Винт крышки входа воды | М5 | 1 | 0,1 | 0,7 |

| Болт корпуса карданного вала | М8 | 29 | 2,9 | 21,4 |

| Пресс-масленка | — | 6 | 0,6 | 4,4 |

| Гайка шестерни | — | 142 | 14,2 | 104,7 |

Нижний блок (модель с обратным вращением)

| Деталь, подлежащая затягиванию | Размер винта | Моменты затяжки Н-м | Моменты затяжки кгс-м | Моменты затяжки ft-lb |

|---|---|---|---|---|

| Стопорный винт | — | 9 | 0,9 | 6,6 |

| Болт триммера | М10 | 42 | 4,2 | 31,0 |

| Гайка гребного винта | — | 55 | 5,5 | 40,6 |

| Крепежный болт нижнего картера | М10 | 47 | 4,7 | 34,7 |

| Сливной винт | — | 9 | 0,9 | 6,6 |

| Крепежная гайка нижнего кожуха (модель с U-образной транцем) | — | 47 | 4,7 | 34,7 |

| Болт крышки входа воды (LF250) | М5 | 2 | 0,2 | 1,5 |

| Кольцевая гайка | — | 108 | 10,8 | 79,7 |

| Винт крышки входа воды | М5 | 1 | 0,1 | 0,7 |

| Болт корпуса карданного вала | М8 | 29 | 2,9 | 21,4 |

| Пресс-масленка | — | 6 | 0,6 | 4,4 |

| Гайка шестерни | — | 142 | 14,2 | 104,7 |

Кронштейн

| Деталь, подлежащая затягиванию | Размер винта | Моменты затяжки Н-м | Моменты затяжки кгс-м | Моменты затяжки ft-lb |

|---|---|---|---|---|

| Винт переключателя нейтрали | М4 | 2 | 0,2 | 1,5 |

| Винт переключателя переключения передач | М4 | 2 | 0,2 | 1,5 |

| Пресс-масленка (переключатель) | — | 1 | 0,1 | 0,7 |

| Болт кронштейна переключения передач | — | 19 | 1,9 | 14,0 |

| Фиксирующий болт тяги переключения | — | 18 | 1,8 | 13,3 |

| Винт адаптера промывочного шланга | ∅6 | 5 | 0,5 | 3,7 |

| Верхняя крепежная гайка | — | 72 | 7,2 | 53,1 |

| Гайка нижнего крепления | — | 72 | 7,2 | 53,1 |

| Болт верхнего монтажного кронштейна | М10 | 54 | 5,4 | 39,8 |

| Болт слива моторного масла | М14 | 28 | 2,8 | 20,7 |

| Винт перегородки | М6 | 4 | 0,4 | 3,0 |

| Фартук | — | 8 | 0,8 | 5,9 |

| Болт узла масляного поддона | М8 | 20 | 2,0 | 14,8 |

| Болт узла масляного поддона | М10 | 42 | 4,2 | 31,0 |

| PCV | — | 8 | 0,8 | 5,9 |

| Болт масляного фильтра | М6 | 12 | 1,2 | 8,9 |

| Болт масляного поддона | М8 | 20 | 2,0 | 14,8 |

| Болт выпускного коллектора | М8 | 20 | 2,0 | 14,8 |

| Болт глушителя | М8 | 20 | 2,0 | 14,8 |

| Пресс-масленка (зажимной кронштейн и поворотный кронштейн) | — | 3 | 0,3 | 2,2 |

| Самоконтрящаяся гайка (сквозная трубка) | — | 22 | 2,2 | 16,2 |

| Винт датчика дифферента | М6 | 4 | 0,4 | 3,0 |

| Винт фрикционной пластины | М6 | 4 | 0,4 | 3,0 |

Блок PTT

| Деталь, подлежащая затягиванию | Размер винта | Моменты затяжки Н-м | Моменты затяжки кгс-м | Моменты затяжки ft-lb |

|---|---|---|---|---|

| Болт блока PTT | М10 | 42 | 4,2 | 31,0 |

| Крышка резервуара | — | 7 | 0,7 | 5,2 |

| Болт двигателя PTT | М8 | 19 | 1,9 | 14,0 |

| Болт резервуара | М8 | 19 | 1,9 | 14,0 |

| Болт шестеренчатого насоса | М5 | 7 | 0,7 | 5,2 |

| Болт кронштейна шестеренчатого насоса | М5 | 7 | 0,7 | 5,2 |

| Ручной клапан | — | 2 | 0,2 | 1,5 |

| Поворотный цилиндр | — | 65 | 6,5 | 47,9 |

| Концевой винт цилиндра наклона | — | 90 | 9,0 | 66,4 |

| Болт поршня наклона | — | 7 | 0,7 | 5,2 |

| Концевой винт триммерного цилиндра | — | 160 | 16,0 | 118,0 |

| Переходник для соединения труб | — | 20 | 2,0 | 14,8 |

| Соединение труб | — | 15 | 1,5 | 11. 1 1 |

Общий момент затяжки

В этой таблице указаны моменты затяжки для стандартных крепежных изделий со стандартным шагом резьбы ISO.

| Размер под ключ (A) | Размер винта (B) | Общие характеристики крутящего момента Н-м | Общие характеристики крутящего момента кгс-м | Общие характеристики крутящего момента ft-lb |

|---|---|---|---|---|

| 8 мм | М5 | 5 | 0,5 | 3,7 |

| 10 мм | М6 | 8 | 0,8 | 5,9 |

| 12 мм | М8 | 18 | 1,8 | 13,3 |

| 14 мм | М10 | 36 | 3,6 | 26,6 |

| 17 мм | М12 | 43 | 4,3 | 31,7 |

Поделиться в соцсетях:

Сопутствующие товары

Ямаха Моторс

Заводское руководство по обслуживанию

ЛИТ-18616-03-36

доллар США

94,95

94,95

94,95

2019-01-01

$ 94,95

Правильно затяните болты шатуна

Toggle Nav

Поиск

Сравнение товаров

Знаете ли вы, что одними из самых нагруженных компонентов любого гоночного двигателя являются болты шатуна? Когда вы раскручиваете этот высокооборотистый маленький блок до 8500 об/мин, двигатель совершает более 140 циклов в секунду. Это означает, что эти крошечные застежки пытаются удержать крышку от соскальзывания с конца шатуна на невероятно высоких скоростях и давлениях, и делают это неоднократно в течение нескольких часов. Имея это в виду, не имеет ли смысл потратить дополнительное время, чтобы убедиться, что эти стержневые болты соответствуют техническим требованиям и способны удерживать вращающийся узел в целости и сохранности? Сегодня давайте обсудим, что такое растяжение болта, почему вы должны предпочесть его традиционному крутящему моменту, а затем проведем вас через процесс измерения.

Это означает, что эти крошечные застежки пытаются удержать крышку от соскальзывания с конца шатуна на невероятно высоких скоростях и давлениях, и делают это неоднократно в течение нескольких часов. Имея это в виду, не имеет ли смысл потратить дополнительное время, чтобы убедиться, что эти стержневые болты соответствуют техническим требованиям и способны удерживать вращающийся узел в целости и сохранности? Сегодня давайте обсудим, что такое растяжение болта, почему вы должны предпочесть его традиционному крутящему моменту, а затем проведем вас через процесс измерения.

Что такое растяжение болта?

Проще говоря, это длина, на которую растягивается болт при приложении нагрузки. Мы можем думать о болтовой застежке как о винтовой пружине, если вы сжимаете и растягиваете эту пружину в ее нормальных пределах, она может делать это снова и снова без проблем. Если мы затянем болт выше его предела текучести, он перерастет и выйдет из строя (точно так же, как слишком сильно растянутая пружина не вернется в свое нормальное состояние). Производители болтов, такие как ARP, знают об этих ограничениях, и мы предоставляем эту информацию с каждым комплектом стержневых болтов, покидающим предприятие Boostline.

Производители болтов, такие как ARP, знают об этих ограничениях, и мы предоставляем эту информацию с каждым комплектом стержневых болтов, покидающим предприятие Boostline.

Boostline предоставляет рекомендуемые характеристики крутящего момента, так зачем измерять растяжение?

Таблица моментов затяжки болтов тяги Boostline — пример

Но мы только что сказали, что это не лучший метод, так зачем его включать? Проще говоря, не все динамометрические ключи одинаковы. Мой Питтсбург может отличаться от вашего Craftsman, поэтому мы используем спецификацию крутящего момента в тандеме с измерителем растяжения стержневых болтов, чтобы убедиться, что мы правильно затягиваем эти болты.

Допустим, у нас есть рекомендуемый крутящий момент 45 футо-фунтов, и для данного значения крутящего момента ARP может ожидать растяжение болта 0,0055–0,0060 дюйма. Используя датчик растяжения, мы можем приложить нагрузку к болту, который находится прямо под нашей целью (например, 35 футо-фунтов), и посмотреть, растягивается ли болт чуть ниже этого минимального значения (< 0,0055 дюйма). Как только мы убедимся, что растяжение нашего болта чуть ниже минимального, мы можем затянуть его еще больше, чтобы получить его в пределах спецификации. С этого момента мы будем знать правильную настройку динамометрического ключа для остальных креплений.

Как только мы убедимся, что растяжение нашего болта чуть ниже минимального, мы можем затянуть его еще больше, чтобы получить его в пределах спецификации. С этого момента мы будем знать правильную настройку динамометрического ключа для остальных креплений.

Недостаточно растянутый болт тяги может отвернуться и расстегнуться позже по дороге, мгновенно остановив двигатель. Простого недорастягивания на 5-10 футов/фунтов достаточно, чтобы вызвать потенциальную поломку после того, как двигатель заработает.

Еще одна причина, по которой предпочтение отдается «методу растяжения», заключается в том, что сборочная смазка, используемая в процессе затяжки, может сильно повлиять на прилагаемое усилие. В течение многих лет вы, возможно, видели, как кто-то использует моторное масло в качестве смазки во время сборки. Несмотря на то, что он отлично справляется с этой начальной передачей крутящего момента, он в конечном итоге начнет разрушаться, и ваша начальная предварительная нагрузка уменьшится.

Авторы и права: Engine Labs и ARP Bolt | На преднатяг влияет смазка

Engine Labs и ARP представили отличный график, в котором сравнивается сборочная смазка ARP Ultra-Torque с обычным моторным маслом мощностью 30 Вт. Если вы посмотрите на красную линию, вы заметите, что предварительная нагрузка начала колебаться при повторном приложении крутящего момента. Чем чаще его применяли, тем хуже становилось. Если бы у нас был только динамометрический ключ для измерения силы, мы бы никогда не увидели, что эти крепления начинают ослабевать, пока мы продолжаем применять тот же крутящий момент. Это отличный пример того, когда датчик растяжения уловил бы проблему.

Как мы это измеряем?

Во-первых, закрепите себе датчик растяжения стержневого болта, подобный этому, предлагаемому компанией ARP. В этом примере мы используем тиски для стержней, потому что их легче фотографировать. Те же шаги применяются при растягивании внутри двигателя, но вы можете предварительно растянуть все болты в тисках для стержней перед окончательной сборкой для большей точности и пространства для работы.

Нанесите поставляемую/рекомендуемую монтажную смазку на резьбу и нижнюю часть головки болта тяги. Вставьте болт стержня в конец стержня, завинчивая его вручную до тех пор, пока он не будет сидеть в расслабленном состоянии (это означает, что крутящий момент еще не применялся). Поместите датчик растяжения на стержневой болт, убедившись, что он находится внутри углублений на головке и в нижней части каждого болта.

Сбросьте ваш датчик растяжения, «обнулив» его, зафиксировав торец на нулевой отметке, когда болт находится в состоянии покоя. Установите динамометрический ключ чуть ниже рекомендуемого крутящего момента. Примените этот крутящий момент, а затем снова вставьте датчик растяжения.

Измерьте эту новую величину растяжения, чтобы убедиться, что она находится в пределах рекомендуемого минимума для вашей застежки. Если это не так, отрегулируйте динамометрический ключ и затяните болт сильнее. Продолжайте делать это, пока не окажетесь в пределах измеренной спецификации.