Содержание

Марки металлов и сплавов: гост, характеристики, классификация, свойства

Марки металлов и сплавов: гост, характеристики, классификация, свойства — «СтальЭкспресс»

Металлы и сплавы. Маркировки сплавов и их характеристики.

Рынок металлопродукции расширяется с каждым днём. Становится всё больше марок металлов и сплавов. Чтобы определить характеристики каждого из них и подобрать тот металл, который подойдёт для использования в определённых целях сплавы стали маркировать. Ниже представлен список металлов и их характеристики для использования в конкретных целях.

Сталь и её характеристики.

Сталь это сплав железа с углеродом. Углерод делает эту марку металла особо прочной. Стали можно различать по:

- Качеству. Различают качественные и особовысококачественные марки стали и сплавов.

- Химическому составу. Она бывает обыкновенной, углеродистой или легированной

- Способу раскисления.

Спокойная, кипящая и полуспокойная.

Спокойная, кипящая и полуспокойная. - По назначению. Конструкционная и инструментальная.

- По способу производства сталь бывает мартеновская и электросталь.

Классификация металла марки сталь осуществляется по техническому назначению, и обозначатся аббревиатурами характеризующими компоненты входящие в сплав и их количество:

- Конструкционные.

- Строительные (10 XC HD, 15 XC HD, 16 ГС.)

- Машиностроительные: Хромистые(15Х,15ХА,20Х,50Х),Кремнистые(50С2,55С2,60С2),николегированные(50Г,40Г2).

- Инструментальные (Р9,Р8)

- Со специальными свойствами, износостойкие(35ХГФ,30ХГФСА),нержавеющие(08Х18Н10Т),жаропрочные(Х25Н20С2),магнитные(ЕХ5К5),шарикоподшипниковые(Шх6,ШХ9),с особыми тепловыми свойствами(инвар Н36,платинит А442)

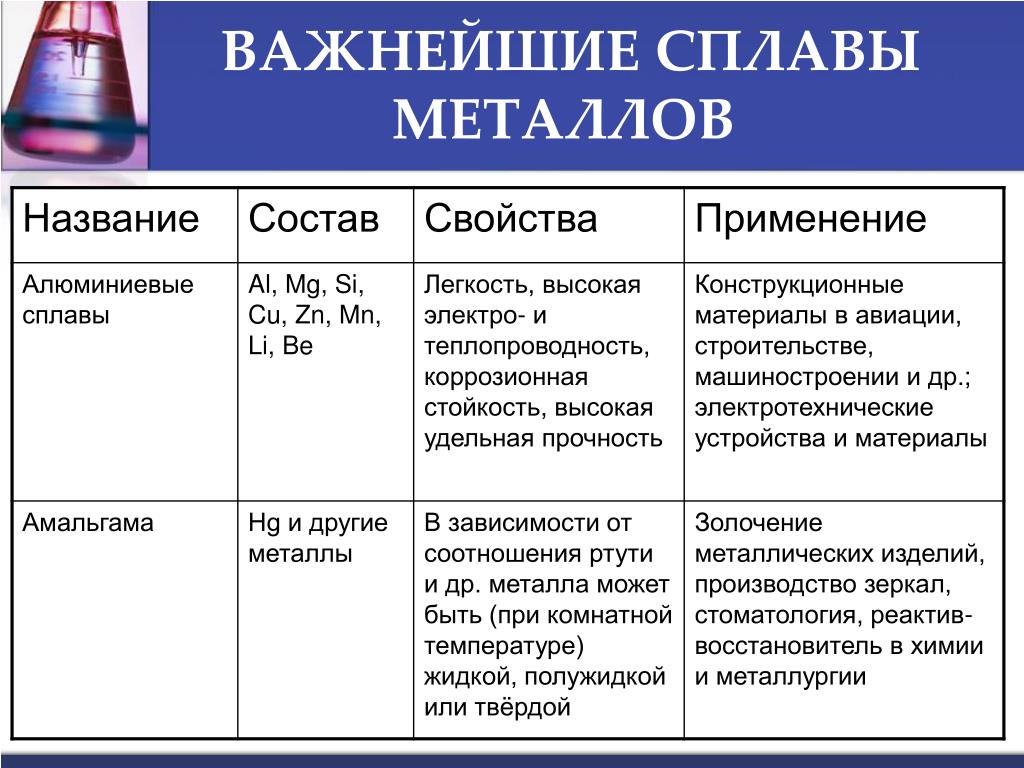

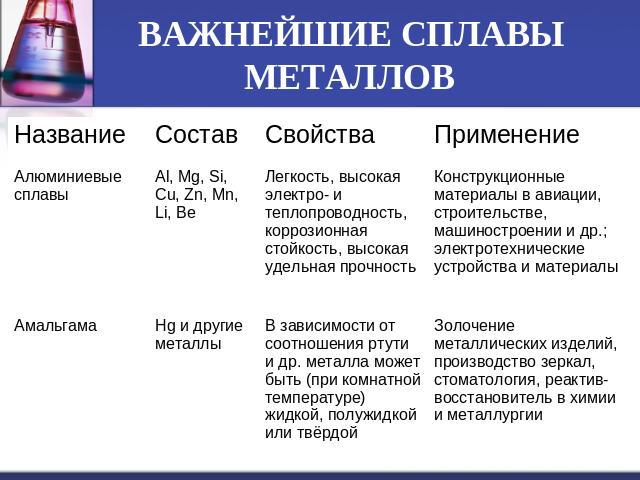

Марки алюминиевых сплавов.

В основном алюминий применяется в виде литейных и деформируемых сплавов. АД-деформируемые сплавы. Мц, Мг-сплав с марганцем или магнием. Ак-марки алюминиевых сплавов, предназначенных для ковки. После основных аббревиатур идут второстепенные, которые обозначаются как:

Ак-марки алюминиевых сплавов, предназначенных для ковки. После основных аббревиатур идут второстепенные, которые обозначаются как:

- А-марка сплавов высокого качества.

- Б-технологическая плакировка.

- Уп-утолщенная плакировка.

- М- мягкий.

- В- высококачественная выкатка состаренных закалённых листов.

- О-отожжённый листовой прокат.

- Н1-усиленно нагартованный.

- ГК- горячекатаный прокат.

- Тпп-закалённый прокат повышенной прочности.

Алюминий подразделяется на основные категории:

- Технический(AD000)

- Первичный(A95)

- Для раскисления (AB86,AB81)

- Деформируемый(1105)

- Литейный (ВАЛ10М)

- Антифрикционный (АСМ)

- Лигатуры(AlBi3)

Твёрдые сплавы и их применение.

Твёрдые сплавы сохраняют свои свойства при максимально высоких температурах. Изготовляются марки твёрдых сплавов из вольфрама, тантала, титана, хрома и никеля. Различаются по по присутствующим в них карбидам:

Различаются по по присутствующим в них карбидам:

- Вольфрамовые ВК3,ВК3М, ВК4В.

- Титано-вольфрамовые.Т14К8, Т5К10.

- Титано-тантало-вольфрамовые.ТТ10К8Б.

- Безвольфрамовые. ТНМ25, ТНМ30.

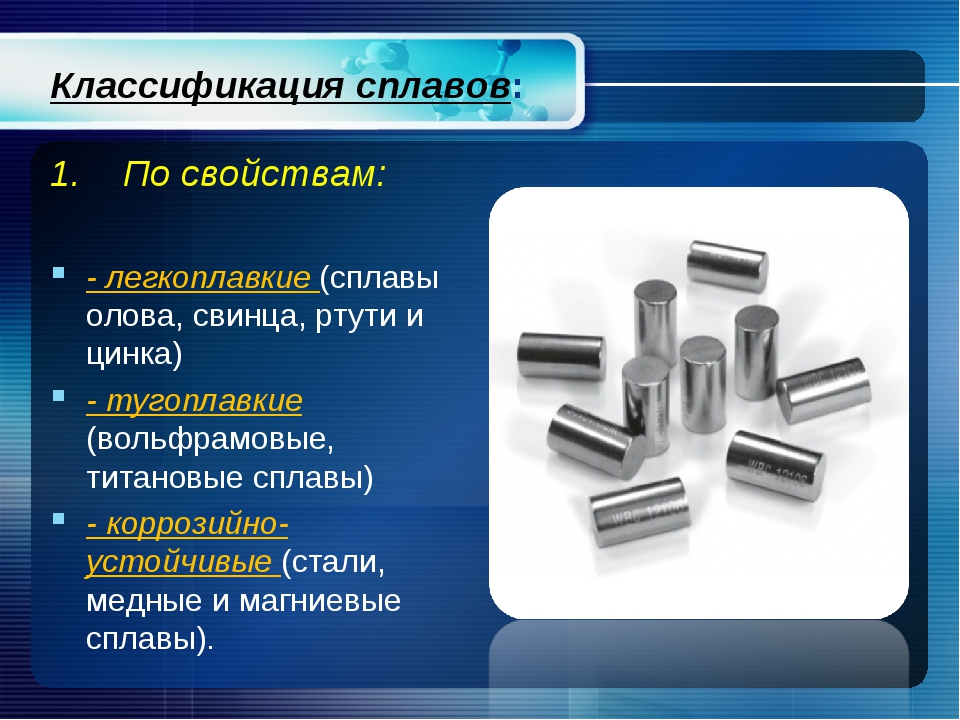

Сплавы алюминия делятся на группы:

Группа М:

- Коррозионно- и теплостойкие стали.

- Жаростойкие и жаропрочные сплавы:

- мартенситного

- на Ni-Cr основе.

- Никель-кобальтовые сплавы.

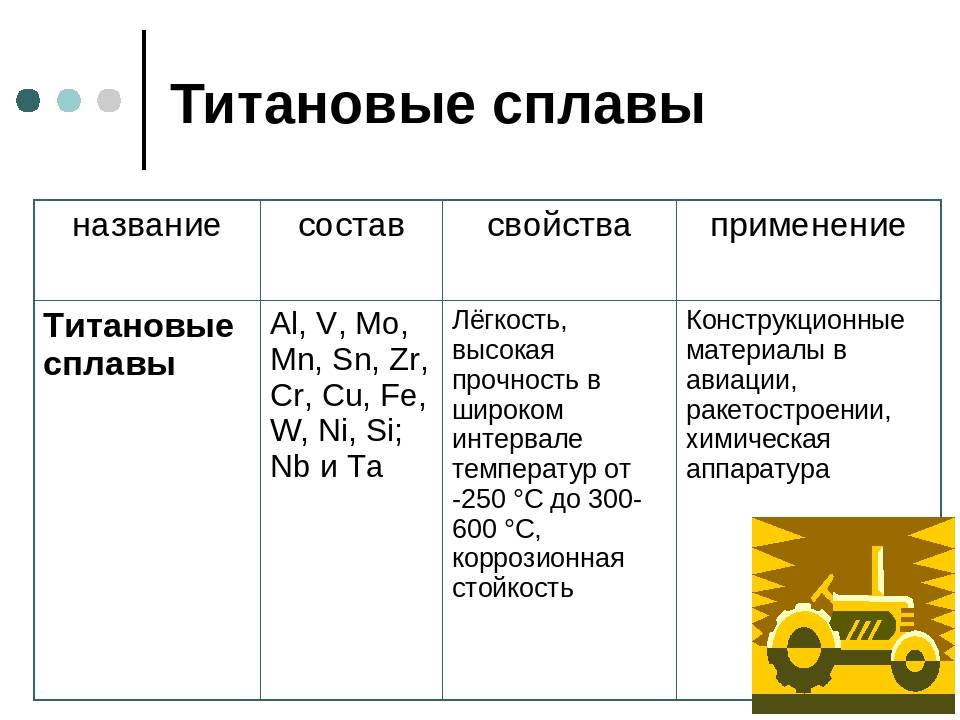

- Титановые сплавы:

- Деформируемые;

- Литейные.

Группа Р:

- Конструкционные стали.

- Инструментальные стали.

- Стали для отливок.

- Группа К:

- Чугуны.

- Магниевые сплавы.

- Медные сплавы.

- Антифрикционные сплавы.

Цветные металлы.

К группе марок цветных металлов относятся :

- Бронзовые сплавы БрО10Ц2, БрО10Ф1, БрО8Ц4, БрО10С10

- Сплавы латуни ЛЦ30А3, ЛЦ16К4, ЛЦ37Мц2С2К, ЛЦ40Мц1,5

- Медно- никелевые сплавы МН25, МНЖМц 30-1-1 – мельхиор

- Магниевые сплавы МА5, МА8, МА11, МА12

А также некоторые сплавы алюминиевой марки и твёрдые сплавы. Цветные металлы самые дорогие. Они применяются абсолютно во всех отраслях промышленности и по сравнению с другими металлами имеют более пластичную структуру. Также цветные металлы обладают высокой устойчивостью к перепадам температур и менее подвержены коррозии.

Цветные металлы самые дорогие. Они применяются абсолютно во всех отраслях промышленности и по сравнению с другими металлами имеют более пластичную структуру. Также цветные металлы обладают высокой устойчивостью к перепадам температур и менее подвержены коррозии.

Вот и все основные марки и характеристики металлов. Благодаря им можно оценить все достоинства и недостатки того или иного металла. Разобрать химический состав, проверить прочность материала и подобрать вариант подходящий для любого вида работ.

Сталь конструкционная

Сталь инструментальная

Сталь для отливок

Сталь, сплав жаропрочные

Сталь, сплав коррозионно-стойкие

Сталь специального назначения

Сталь электротехническая

Сплав прецизионный

последние новости

Свойства металлов и сплавов | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла.

Мадис.

Мадис.

Суббота, 15 Июнь, 2019

Вы никогда не задумывались над вопросом, какой из материалов чаще всего используется при изготовлении рабочих установок и машин? Пластик, пластмасса, металл… Конечно же, различные металлы и их сплавы.

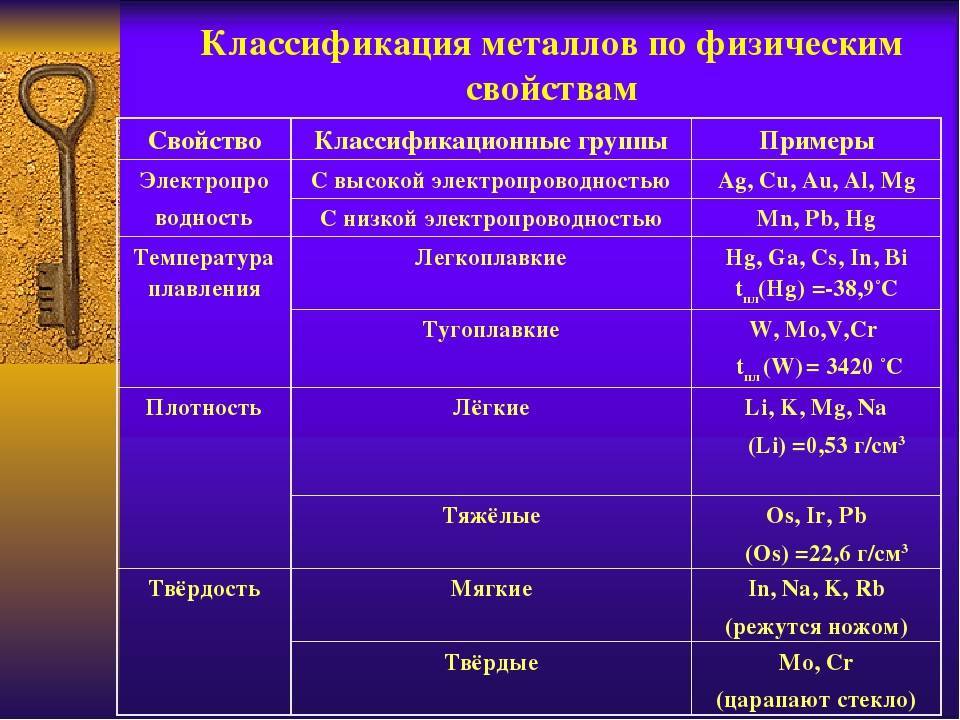

Популярность эти материалы получили благодаря высокой тепло– и электропроводности, ковкость, долговечности, твердости и прочности. Все металлы и сплавы можно разделить на две категории: черные и цветные.

Черные металлы – это железо и его сплавы, к цветным – относятся все остальные металлы, за исключением вышеперечисленных материалов. Чтобы сделать правильный выбор металла, который планируется использовать для изготовления конструкции механизмов, необходимо знать его внутреннее строение, механические, технологические и физико-химические свойства, а также методом, который будет применяться для обработки металла.

Свойства металлов можно разделить на механические, технологические и физико-химические. Что понимается под механическими свойствами? Это сопротивляемость металла к воздействию на него внешней среды. К свойствам этого типа относятся стойкость, прочность, вязкость и другие. Вязкость – это сопротивление материала при ударной нагрузке. Прочность – это свойство материала, в определенные моменты при воздействии внешних сил не разрушаться, а воспринимать воздействие и выдерживать его давление. Этот показатель металла является важным критерием при выборе метода обработки металла. Твердость – это свойство материала к сопротивлению и не допущению проникновения в него другого материала.

К свойствам этого типа относятся стойкость, прочность, вязкость и другие. Вязкость – это сопротивление материала при ударной нагрузке. Прочность – это свойство материала, в определенные моменты при воздействии внешних сил не разрушаться, а воспринимать воздействие и выдерживать его давление. Этот показатель металла является важным критерием при выборе метода обработки металла. Твердость – это свойство материала к сопротивлению и не допущению проникновения в него другого материала.

Основные технические свойства – это ковкость, возможность плавления, сваривания и резания. Свариваемость – это свойство материала создавать прочные сварные соединения. Ковкость – это свойство материала поддаваться металлообработке при помощи ковки или других методов обработки, воздействие которых достигается при помощи давления. Плавление – это свойство материала заполнять линейные формы в расплавленном виде и создавать плотные отливки требуемой конфигурации. Резание – это свойство материла подвергаться, для того чтобы придать необходимую форму, шероховатость и размер, резке металла. Необходимо отметить, что после такой обработки металл практически не нуждается в какой-либо дополнительной обработке.

Необходимо отметить, что после такой обработки металл практически не нуждается в какой-либо дополнительной обработке.

Нельзя сказать какой именно вид резки металла является самым лучшим – лазерная, плазменная или кислородная резка металла. Все будет зависеть от самого металла, его толщины, размеров и еще многих других параметров.

В заключение хотелось бы отметить, что для того чтобы получить качественное изделие с отличными внешними и внутренними характеристиками, необходимо разбираться в строении металла. Благодаря чему с уверенностью можно сказать поддастся, к примеру, имеющийся у вас материал ковке, плазменной резки и будет ли в конечном итоге получено изделие безупречного качества.

Список важных сплавов и их применение

Сплав играет очень важную роль в нашей повседневной жизни. Кухонная утварь, транспортные средства, мобильные телефоны и т. д. представляют собой различные сплавы, которые используются и производятся человеком. Здесь мы предоставляем список важных сплавов и их использование, которые помогут вам пересмотреть во время исследования.

Шиха Гоял

Обновлено:

1 марта 2017 г. 12:06 IST

Сплав играет очень важную роль в нашей повседневной жизни. Ведь без использования сплава и дня не проходит. Кухонная утварь, транспортные средства, мобильные телефоны и т. д. представляют собой различные сплавы, которые используются и производятся человеком. Даже большая часть станков и инженерного оборудования состоит из сплавов.

Источник: www.images.slideplayer.com

Что такое сплав?

Сплав представляет собой металлическую тщательно перемешанную твердую смесь двух или более различных элементов, по крайней мере один из которых является металлом. В расплавленном состоянии сплавы однородны, а в твердом состоянии они могут быть гомогенными или гетерогенными.

Роль химии в жизни человека

Свойства сплава

Металл Сплавы обладают физическими и химическими свойствами наряду с механическими. Некоторыми свойствами являются реакционная способность, электропроводность, теплопроводность, хорошая прочность на растяжение, устойчивость к деформации, ковкость и т. д.

д.

Список важных сплавов и их применения

Сплавы | Составы | Использование |

Латунь | Cu + Zn | При изготовлении посуды. |

Бронза | Cu + Sn | При изготовлении монет, колокольчиков и посуды. |

Немецкое серебро | Cu + Zn + Ni | При изготовлении посуды. |

Прокатное золото | Медь + алюминий | При изготовлении дешевых украшений. |

Металл | Cu + Sn + Zn + Pb | При изготовлении ружей, стволов, шестерен и подшипников. |

Голландский металл | Cu + Zn | При изготовлении искусственных украшений. |

Дельта-металл | Cu + Zn + Fe | При изготовлении лопастей самолета. |

Мунц, металл | Cu + Zn | При изготовлении монет. |

Монель-металл | Медь + Ni | Для основания с контейнером. |

Розовый металл | Bi + Pb + Sn | Для изготовления автоматического предохранителя. |

Дюралюминий | Al + Cu + Mg + Mn | Для изготовления посуды. |

Магналий | Al + Mg | Для рамы самолета. |

Припой | Pb + Sn | Для пайки. |

Тип металл | Sn + Pb + Sb | В полиграфии. |

Металлический колокол | Cu + Sn | Для литья колоколов и статуй. |

Нержавеющая сталь | Fe + Cr + Ni + C | Для изготовления посуды и хирургических столовых приборов. |

Никелированная сталь | Fe + Ni | Для изготовления электрических проводов, деталей автомобилей. |

Здесь мы рассмотрели некоторые важные сплавы и их применение. Но возникает вопрос, как образуются сплавы , как смешиваются металлы и т. д. Традиционно это делалось путем нагревания и плавления металла и превращения его в жидкости, смешивания их и затем их охлаждения для затвердевания. Но существуют и другие методы, такие как порошковая металлургия ; в этом методе компоненты сплавов превращают в порошки, смешивают их вместе, а затем сплавляют с помощью комбинации высокого давления и высокой температуры. Другой способ сделать сплав Ионная имплантация, которая осуществляется с помощью полупроводников, используемых в электронных схемах и компьютерных микросхемах.

Но возникает вопрос, как образуются сплавы , как смешиваются металлы и т. д. Традиционно это делалось путем нагревания и плавления металла и превращения его в жидкости, смешивания их и затем их охлаждения для затвердевания. Но существуют и другие методы, такие как порошковая металлургия ; в этом методе компоненты сплавов превращают в порошки, смешивают их вместе, а затем сплавляют с помощью комбинации высокого давления и высокой температуры. Другой способ сделать сплав Ионная имплантация, которая осуществляется с помощью полупроводников, используемых в электронных схемах и компьютерных микросхемах.

Кроме того, сплав, одним из компонентов которого является ртуть, известен как амальгама , и в сплавах сохраняются химические свойства составляющих элементов, но улучшаются некоторые физические свойства.

Что вы знаете о полезных ископаемых и их рудах

Получите последние общие знания и текущие события со всей Индии и мира для всех конкурсных экзаменов.

खेलें हर किस्म के रोमांच से भरपूर गेम्स सि

अभी खेलें

Связанные категории

- Химия

- ГК для Государственного ЧОП

- ГК для UPSC

- ГК для ССК

Сплавы. Состав, свойства металлических сплавов

На рисунке показана фазовая диаграмма железо-карбид железа (Fe-Fe3C). Процент присутствующего углерода и температура определяют фазу железоуглеродистого сплава, его физические характеристики и механические свойства. Процентное содержание углерода определяет тип ферросплава: железо, сталь или чугун. Источник: wikipedia.org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0

Сплав представляет собой смесь двух или более материалов, по крайней мере один из которых является металлом. Сплавы могут иметь микроструктуру, состоящую из твердых растворов, где вторичные атомы вводятся в кристаллическую решетку в качестве заместителей или внедрений. Сплав также может представлять собой смесь металлических фаз (два или более растворов, образующих микроструктуру различных кристаллов внутри металла). Примеры сплавов замещения включают бронзу и латунь , в которых некоторые атомы меди замещены либо атомами олова, либо атомами цинка соответственно.

Сплав также может представлять собой смесь металлических фаз (два или более растворов, образующих микроструктуру различных кристаллов внутри металла). Примеры сплавов замещения включают бронзу и латунь , в которых некоторые атомы меди замещены либо атомами олова, либо атомами цинка соответственно.

Твердые растворы имеют важное коммерческое и промышленное применение, поскольку такие смеси часто имеют лучшие свойства, чем чистые материалы. Многие сплавы металлов представляют собой твердые растворы, и даже небольшие количества растворенного вещества могут влиять на электрические и физические свойства растворителя.

Легирование является обычной практикой, поскольку металлические связки позволяют соединять различные типы металлов. Например, аустенитные нержавеющие стали, в том числе нержавеющая сталь типа 304 (содержащая 18–20 % хрома и 8–10,5 % никеля), имеют гранецентрированную кубическую структуру атомов железа с углеродом в твердый раствор внедрения .

Характеристики металлических сплавов

Сплавы обычно прочнее, чем чистые металлы, хотя обычно они обладают пониженной электро- и теплопроводностью. Прочность – важнейший критерий, по которому оценивают многие конструкционные материалы. Поэтому сплавы используются для машиностроения. Сталь , вероятно, самый распространенный конструкционный металл, является хорошим примером сплава. Это сплав железа и углерода с другими элементами, придающими ему определенные желаемые свойства.

Иногда материал может состоять из нескольких твердых фаз. Прочность этих материалов повышается за счет того, что твердая структура становится формой, состоящей из двух перемежающихся фаз. Когда рассматриваемый материал представляет собой сплав , можно закаливать металл из расплавленного состояния для образования вкрапленных фаз. Закалка относится к термической обработке , при которой материал быстро охлаждается в воде, масле или воздухе для получения определенных свойств материала, особенно твердость . В металлургии закалка обычно используется для упрочнения стали путем введения мартенсита.

В металлургии закалка обычно используется для упрочнения стали путем введения мартенсита.

Типы сплавов

Металлические сплавы по составу часто группируются в два класса:

- Ферросплавы . Черные сплавы, в которых железо является основным компонентом, включают сталь, нержавеющую сталь, углеродистую сталь и чугун. Черные сплавы известны своей прочностью.

- Сплавы цветных металлов . Цветные сплавы не содержат железа (феррита) в заметных количествах; таким образом, они основаны на цветных металлах (т. е. алюминии, меди, хроме, титане, золоте, никеле, серебре, олове, свинце, цинке и т. д.). Другими общими свойствами цветных металлов являются немагнитность, ковкость. , и легкий.

Сплавы черных металлов

Сплавы черных металлов , в которых железо является основным компонентом, включают сталь и чугун (с содержанием углерода в несколько процентов) и сплавы железа с другими металлами (такими как нержавеющая сталь). Ферросплавы известны своей прочностью. Сплавы обычно прочнее чистых металлов, хотя обычно обладают меньшей электропроводностью и теплопроводностью. Простейшие ферросплавы известны как стали , и состоят из 9Железо 0016 (Fe) , легированное углеродом (C) (от 0,1% до 1%, в зависимости от типа). Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность . Из-за своей очень высокой прочности, но все же значительной ударной вязкости, а также способности сильно изменяться при термической обработке сталь является одним из наиболее полезных и распространенных сплавов железа в современном использовании. Их широкое использование обусловлено следующими факторами:

Ферросплавы известны своей прочностью. Сплавы обычно прочнее чистых металлов, хотя обычно обладают меньшей электропроводностью и теплопроводностью. Простейшие ферросплавы известны как стали , и состоят из 9Железо 0016 (Fe) , легированное углеродом (C) (от 0,1% до 1%, в зависимости от типа). Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность . Из-за своей очень высокой прочности, но все же значительной ударной вязкости, а также способности сильно изменяться при термической обработке сталь является одним из наиболее полезных и распространенных сплавов железа в современном использовании. Их широкое использование обусловлено следующими факторами:

- Железосодержащие соединения существуют в больших количествах в земной коре.

- Металлические сплавы железа и стали могут производиться с использованием относительно экономичных технологий извлечения, рафинирования, легирования и изготовления.

- Черные сплавы чрезвычайно универсальны, поскольку они могут быть адаптированы для получения широкого диапазона механических и физических свойств.

Основным недостатком многих ферросплавов является их подверженность коррозии . Добавляя хром в сталь, можно повысить ее устойчивость к коррозии, создавая нержавеющую сталь, а добавление кремния изменит ее электрические характеристики, производя кремнистую сталь.

Типы черных металлов – классификация по составу

- Чугун . В целом чугун является промежуточным продуктом черной металлургии. Чугун, также известный как сырое железо, производится в доменной печи и содержит до 4–5% углерода с небольшим количеством других примесей, таких как сера, магний, фосфор и марганец. Высокий уровень углерода делает его относительно слабым и хрупким. Уменьшение количества углерода до 0,002–2,1% по массе дает сталь, которая может быть до 1000 раз тверже чистого железа.

- Кованое железо .

Кованое железо представляет собой сплав железа с очень низким содержанием углерода (менее 0,08%) и чугуна (от 2,1% до 4%). В микроструктуре кованого железа видны включения темного шлака в феррите. Он мягкий, пластичный, магнитный, устойчивый к коррозии и легко сваривается. Обладает высокой эластичностью и прочностью на растяжение. Его можно нагревать и разогревать, а также придавать ему различные формы. Кованое железо больше не производится в промышленных масштабах. Многие изделия, описываемые как кованые, такие как ограждения, садовая мебель и ворота, изготовлены из мягкой стали. Например, Эйфелева башня представляет собой решетчатую башню из кованого железа.

Кованое железо представляет собой сплав железа с очень низким содержанием углерода (менее 0,08%) и чугуна (от 2,1% до 4%). В микроструктуре кованого железа видны включения темного шлака в феррите. Он мягкий, пластичный, магнитный, устойчивый к коррозии и легко сваривается. Обладает высокой эластичностью и прочностью на растяжение. Его можно нагревать и разогревать, а также придавать ему различные формы. Кованое железо больше не производится в промышленных масштабах. Многие изделия, описываемые как кованые, такие как ограждения, садовая мебель и ворота, изготовлены из мягкой стали. Например, Эйфелева башня представляет собой решетчатую башню из кованого железа. - Сталь . Стали представляют собой сплавы железа с углеродом, которые могут содержать заметные концентрации других легирующих элементов. Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность. Из-за своей очень высокой прочности, но все же значительной ударной вязкости, а также способности сильно изменяться при термической обработке сталь является одним из наиболее полезных и распространенных сплавов железа в современном использовании.

Тысячи сплавов имеют разный состав и/или термическую обработку. Механические свойства чувствительны к содержанию углерода, которое обычно составляет менее 1,0 мас.%. Согласно нашей классификации AISI, углеродистая сталь подразделяется на четыре класса в зависимости от содержания углерода:

Тысячи сплавов имеют разный состав и/или термическую обработку. Механические свойства чувствительны к содержанию углерода, которое обычно составляет менее 1,0 мас.%. Согласно нашей классификации AISI, углеродистая сталь подразделяется на четыре класса в зависимости от содержания углерода:- Стали низкоуглеродистые . Низкоуглеродистая сталь, также известная как мягкая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно низка. В то же время он обеспечивает свойства материала, приемлемые для многих приложений. Низкоуглеродистая сталь содержит примерно 0,05–0,25% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на растяжение, но она дешева и ее легко деформировать; поверхностная твердость может быть увеличена за счет науглероживания.

- Стали среднеуглеродистые . Среднеуглеродистая сталь имеет содержание углерода примерно 0,3–0,6%, уравновешивает пластичность и прочность и обладает хорошей износостойкостью.

Эта марка стали в основном используется в производстве компонентов машин, валов, осей, шестерен, коленчатых валов, муфт и поковок, а также может использоваться в рельсах и железнодорожных колесах.

Эта марка стали в основном используется в производстве компонентов машин, валов, осей, шестерен, коленчатых валов, муфт и поковок, а также может использоваться в рельсах и железнодорожных колесах. - Высокоуглеродистые стали . Высокоуглеродистая сталь имеет содержание углерода примерно от 0,60 до 1,00%, а твердость выше, чем у других марок, но снижается пластичность. Высокоуглеродистые стали можно использовать для пружин, тросов, молотков, отверток и гаечных ключей.

- Сверхвысокоуглеродистые стали . Сверхвысокоуглеродистая сталь имеет содержание углерода примерно 1,25–2,0%. Стали, которые можно закалить до большой твердости. Эта марка стали может использоваться для изделий из твердой стали, таких как рессоры грузовиков, металлорежущие инструменты и других специальных целей, таких как (непромышленные) ножи, оси или пробойники. Большинство сталей с содержанием углерода более 2,5% изготавливают методом порошковой металлургии.

- Чугун .

Чугуны также включают большое семейство различных типов железа, в зависимости от того, как во время затвердевания образуется богатая углеродом фаза. Микроструктуру чугуна можно контролировать, чтобы получить изделия с отличной пластичностью, хорошей обрабатываемостью, отличным гашением вибрации, превосходной износостойкостью и хорошей теплопроводностью. Наиболее распространенные типы чугуна:

Чугуны также включают большое семейство различных типов железа, в зависимости от того, как во время затвердевания образуется богатая углеродом фаза. Микроструктуру чугуна можно контролировать, чтобы получить изделия с отличной пластичностью, хорошей обрабатываемостью, отличным гашением вибрации, превосходной износостойкостью и хорошей теплопроводностью. Наиболее распространенные типы чугуна:- Серый чугун . Серый чугун является старейшим и наиболее распространенным типом чугуна. Серый чугун характеризуется графитовой микроструктурой, из-за которой изломы материала имеют серый цвет.

- Белый чугун . Белый чугун твердый, хрупкий и не поддается механической обработке, в то время как серый чугун с более мягким графитом достаточно прочен и поддается механической обработке. Поверхность излома этого сплава имеет белый цвет, поэтому его называют белым чугуном.

- Ковкий чугун . Ковкий чугун — это белый чугун, подвергнутый отжигу.

Термическая обработка отжигом превращает хрупкую структуру первой отливки в ковкую форму.

Термическая обработка отжигом превращает хрупкую структуру первой отливки в ковкую форму. - Ковкий чугун . Ковкий чугун, также известный как чугун с шаровидным графитом, по составу подобен серому чугуну. Ковкий чугун прочнее и устойчивее к ударам, чем серый чугун. Ковкий чугун по механическим характеристикам приближается к стали, при этом сохраняет высокую текучесть в расплавленном состоянии и снижает температуру плавления.

- Легированная сталь . Сталь – это сплав железа и углерода. Тем не менее, термин «легированная сталь» обычно относится только к сталям, которые содержат другие элементы, такие как ванадий, молибден или кобальт, в количествах, достаточных для изменения свойств базовой стали. Как правило, легированная сталь легируется различными элементами в общем количестве от 1,0% до 50% по массе для улучшения ее механических свойств. Легированные стали подразделяются на две группы:

- Низколегированные стали .

- Высоколегированные стали.

- Низколегированные стали .

- Нержавеющая сталь . Нержавеющие стали — это низкоуглеродистые стали с содержанием хрома не менее 10 % с другими легирующими элементами или без них. Прочность и коррозионная стойкость часто делают его предпочтительным материалом для транспортного и технологического оборудования, деталей двигателей и огнестрельного оружия. Хром повышает твердость, прочность и коррозионную стойкость. Никель дает те же преимущества, но добавляет твердости, не жертвуя пластичностью и ударной вязкостью. Он также уменьшает тепловое расширение для лучшей стабильности размеров.

- Суперсплавы.

Специальные черные металлы

- Инструментальные стали

- Быстрорежущие стали

- Ш ударопрочная сталь

- Серебряная сталь

Каталожные номера:

Материаловедение:

Министерство энергетики США, материаловедение.

Спокойная, кипящая и полуспокойная.

Спокойная, кипящая и полуспокойная.