Содержание

Способы крепления крановых рельсов | блог компании ZRS

16 ноября 2020 18:02

Разное

Выбирая способы крепления крановых рельс следует учитывать грузоподъемность крана, вид его ходовых колес и предполагаемый режим работы.

Выделяют три вида путей, которые используются в кранах:

- обыкновенные ж/д;

- бруски;

- специального профиля.

Ходовые колеса крана могут быть:

- конические — устанавливаются в кранах, грузоподъемность которых ограничивается 50 т, для них необходимы железнодорожные пути с закругленной головкой;

- цилиндрические — для таких колес используется путь с плоской головкой.

Надежное крепление крановых рельсов обеспечивает нормальный режим эксплуатации для всего механизма. При неправильном выборе типа фиксации или ненадежном закреплении путей возможен быстрый выход из строя всего крана в результате расстройства пути или пояса.

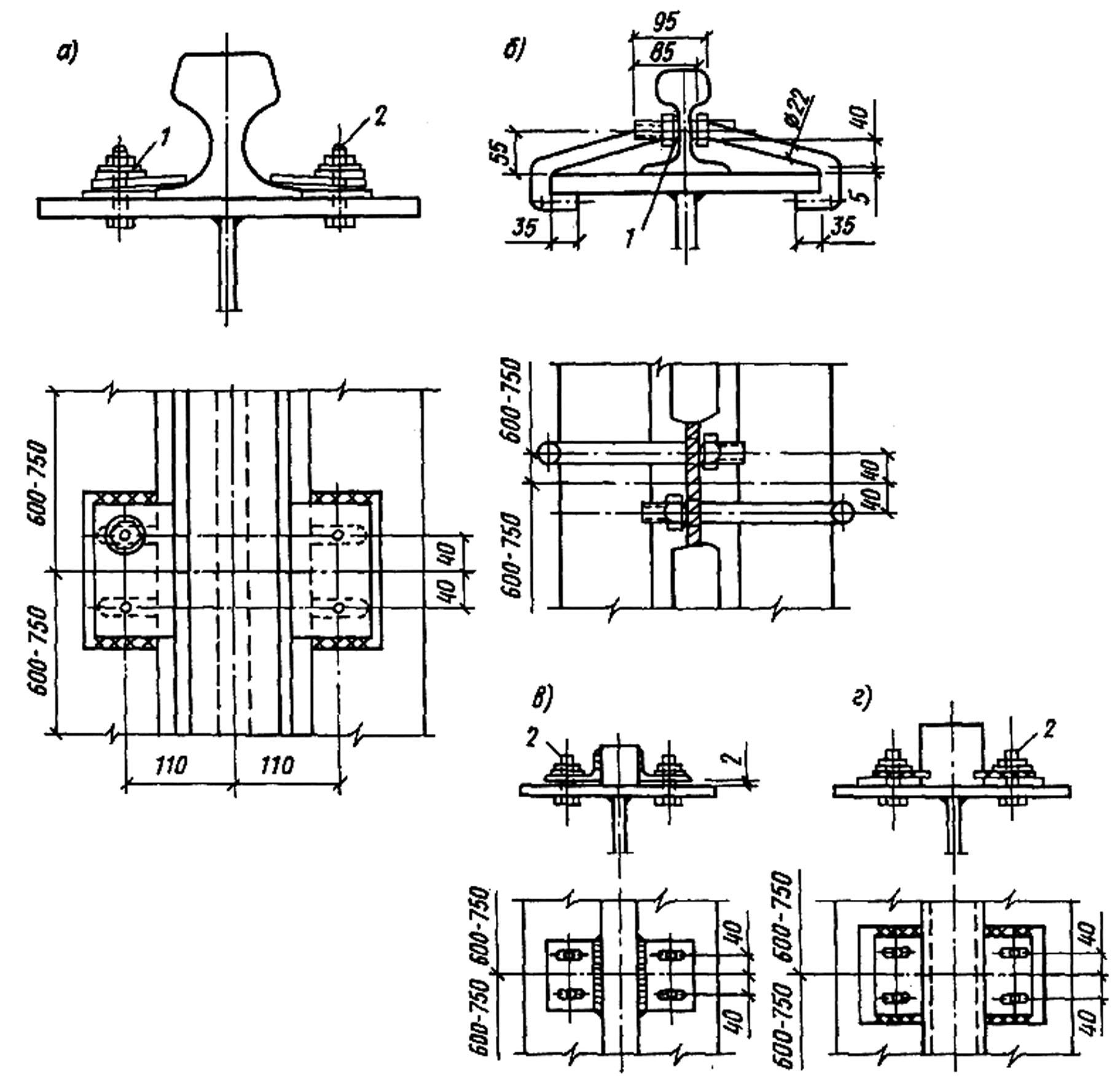

Крепление крановых рельсов к подкрановым балкам выполняется двумя методами:

- неподвижным;

- подвижным (допускающим рихтовку).

При неподвижном, брусковый путь приваривается к поясу. Предварительно необходимо выполнить тщательную рихтовку. Такой способ подходит исключительно для механизмов, которые работают в легком режиме. В остальных случаях необходимо оставить возможность при необходимости выполнять рихтовку, то есть, выполнять подвижное крепление рельс к подкрановым балкам.

Если пояс подкрановой балки неширокий, допускается закрепление путей с помощью крюков, которые направлены в разные стороны. Шаг — каждые 500-700 мм. В остальных случаях, для фиксации необходим набор специальных крепежей для обеспечения правильной работы механизма.

Элементы крепления рельсов к подкрановым балкам: планки, накладки

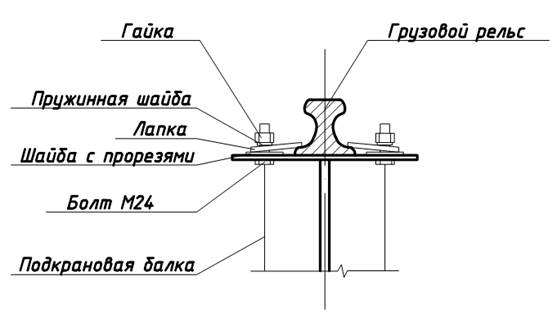

Основные элементы крепления рельсов к подкрановым балкам — это планки, накладки, болты различной направленности для разных типов механизмов и путей.

При подвижном методе фиксация выполняется с помощью планок, которые вставляются в специальные пазы. В планках просверливаются отверстия овальной формы, в подкладках — круглой, для болтов. Для их закрепления используют минимум два болта.

Для их закрепления используют минимум два болта.

При установке накладок их не доводят вплотную. Зазор в 10-20 мм необходим для рихтовки пути. Вначале крепежные планки устанавливаются в пазы, затем пазы привариваются к подкладкам. Если вы решите упростить конструкцию и не использовать пазы, а сразу приварить крепежи, в будущем, это приведет к разрушениям под воздействием ударных сил, и, как следствие, к дорогостоящему ремонту.

На сайте завода ЗРС вы можете приобрести качественные крановые рельсовые крепления по приемлемой цене. На сайте вы найдете накладки разного типа, упорные и прижимные планки, изготовленные согласно установленным в Украине стандартам. Крепежи подходят для основания, изготовленного из любого материала: металл, бетон или дерево.

Для заказа необходимой партии продукции обращайтесь к нашим менеджерам по телефонам, которые указаны в разделе Контакты. Мощности нашего производства позволяют изготавливать металлические изделия любой сложности в любых количествах. Доставка продукции завода ЗРС осуществляется по всей Украине и в странах СНГ.

Доставка продукции завода ЗРС осуществляется по всей Украине и в странах СНГ.

Крепления рельсов

Изготавливаем на заказ любые планки, накладки.

(Упорные, прижимные, накладки, прижимы)

Внимание! данную продукцию можно заказать только от партии 500-1000 шт/комплект

В наличии данные позиции не держим

Применяются для крепления крановых рельсов по ГОСТ 4121-76, ГОСТ 24741-81 к стальным подкрановым балкам под мостовые электрические краны общего назначения легкого, среднего и тяжелого режимов работы, применяемые в зданиях и на открытых крановых эстакадах с расчетной сейсмичностью до 9 баллов включительно и эксплуатируемые в районах с расчетной температурой наружного воздуха минус 65°С и выше.

Марка узла крепления | Тип кранового рельса | Расстояние от оси подкрановой балки до оси узла крепления , мм | Планка упорная | Планка прижимная | Болт | Гайка | Шайба | Расчетная температура, °С |

Обозначение деталей | ||||||||

70 | КР70 | 95 | У1 | П1 | М24x 46 ГОСТ 15589-70 | М 24. | 24.02 ГОСТ 11371-78 | — 40 и выше |

80 | КР80 | 100 | П2 | |||||

100 | КР100 | 110 | У2 | П1 | ||||

120 | КР120 | 120 | У3 | |||||

70ХЛ | КР70 | 95 | У1ХЛ | П1ХЛ | М24х 46 ГОСТ 7798-70 | М 24. | Ниже — 40 до -65 | |

80ХЛ | КР80 | 100 | П2ХЛ | |||||

100ХЛ | КР100 | 110 | У2ХЛ | П1ХЛ | ||||

120ХЛ | КР120 | 120 | У3ХЛ | |||||

Как установить крановый рельс для мостового или козлового крана? — Выставка

Как установить крановый рельс для мостового или козлового крана? 20 января 2018 г.

В машиностроении установка крановых рельсов занимает промежуточное положение между машиностроением и гражданским строительством. Стойкость или падение кранового рельса напрямую влияет на качество работы крана. Крановые рельсы Dongqi изготавливаются в соответствии с запросом клиента, в зависимости от ситуации с геологическим проектированием, фундамент и несущая способность орбиты должны соответствовать требованиям места происшествия, в то же время иметь хорошую линию заземления, чтобы обеспечить безопасность электричества.

Крановые рельсы

Крановые рельсы включают крановые стальные рельсы, гусеничные стальные рельсы, квадратные рельсы. Вверху рейка выпуклая, внизу находится таблетка, которая имеет определенную ширину, увеличивающую площадь контакта с основанием; Сечение глазницы для двутаврового сечения, имеет хорошую прочность на изгиб.

Крановые рельсы, Рельсы, Квадратные стальные рельсы

Методы поддержки крановых рельсов

Стальная балка

Бетонная сборная балка

Соединение кранового рельса

1. Шов стыка подкранового рельса, обычно составляет 1 ~ 2 мм, устанавливается в холодных районах или когда температура ниже температуры многолетнего использования и отличается более чем на 20 ℃, следует учитывать зазор для компенсации температуры, рекомендуется принимать 4 ~ 6 мм.

Шов стыка подкранового рельса, обычно составляет 1 ~ 2 мм, устанавливается в холодных районах или когда температура ниже температуры многолетнего использования и отличается более чем на 20 ℃, следует учитывать зазор для компенсации температуры, рекомендуется принимать 4 ~ 6 мм.

2. Крановый рельс может быть соединен с прямой головкой, также может быть выполнен в виде конического соединения под углом 45 °, наклонное соединение может сделать колесо плавным переходным соединением.

3. Боковой вывих стыка двух рельсов и разница высот должны быть менее 1 мм.

4. Подготовка перед сваркой. Перед сварным соединением подкрановых рельсов тщательно очистите паз и близлежащие масляные загрязнения, ржавчину и т. д. до металлического блеска.

5. Последовательность соединения сварных рельсов снизу вверх, после первого рельса талии, головки рельса, один за другим, шаг за шагом, способ наплавки, вокруг последнего ремонта.

6. Вопросы, требующие внимания при сварке подкрановых рельсов.

В каждом слое сварки, когда волна, особенно в швах подкранового рельса в нижней части каждого слоя сварочной волны, следует использовать одну чистовую сварку электродом, избегать или перемещаться между электродом и разрывом дуги, 2 слоя до и после сварки сварные швы должны быть в направлении, противоположном направлению волны; Каждая работа по сварке стыка подкрановых рельсов должна выполняться непрерывно, чтобы сохранить конец сварки рельса при высоких температурах (300 ℃ ~ 350 ℃). После сварки, когда устранение напряжения до этого не охлаждалось после термической обработки, необходимо предотвратить попадание влаги под дождем; Нагрев медной пластины можно снять с помощью водяного охлаждения, чтобы использовать в следующий раз.

7. Рельсовое соединение гладкой обработки

Крановое рельсовое сварное соединение снимает напряжение после термической обработки и охлаждения до температуры атмосферного воздуха, след на поверхности верха и сторон сварного шва гладкой обработки. Когда сварочная выпуклость слишком велика, с помощью полировальной машины для полировки шлифовального круга, пока она не заподлицо с головкой рельса, наконец, будет шлифование поверхности.

Когда сварочная выпуклость слишком велика, с помощью полировальной машины для полировки шлифовального круга, пока она не заподлицо с головкой рельса, наконец, будет шлифование поверхности.

Требования к направляющей балке перед укладкой прихватки

Требования к подкрановым рельсам для бетонной балки

1. Направляющая балка должна гарантировать, что при выполнении зарезервированного вдоль балки поперечного и продольного отклонения положения отверстий под болты в 5 мм или менее диаметр отверстия под болт должен быть больше диаметра болта на 2 ~ 7 мм, требование плоской верхней поверхности балки, но не должно быть гладким.

2. Установка направляющей балки с отклонением должна соответствовать следующим требованиям, либо отрегулировать направляющую балку до разрешения выравнивания в бетоне

Центр балки проектного позиционирования с отклонением оси 5 мм или менее.

Отметка верхней поверхности балки до проектной отметки от 10 мм до 5 мм.

Балка на зарезервированном болтовом отверстии и зарезервированном болте до центра отклонения смещения балки 5 мм и менее.

3. Требования к устройству выравнивающего слоя бетона

Толщина выравнивающего слоя бетона 30 ~ 50 мм.

Бетонный выравнивающий слой перед строительством необходимо проверить установку отклонения гусеницы, например, не соответствуют требованиям, необходимо отрегулировать гусеницу.

В соответствии с дорожкой на поверхности балки, измеренной высотой, определите подходящий контрольный уровень поверхности выравнивающего слоя бетона, на балке трассы каждые 2,4 ~ 3,0 м, чтобы установить контрольную отметку высоты.

Используйте инструмент для измерения, отрегулируйте контрольный уровень, установите его в верхней части базовой линии стяжки, а затем установите шаблон, очистите верхнюю поверхность направляющей балки и прочее, отверстие для болта и сливную пробку отверстия для болта, затем распылите бетон после смачивания водой.

Верхняя поверхность выравнивающего слоя должна быть выравнивающим каландром, не может иметь выступающих камней и вогнутых неровностей, на поверхности не разрешается использовать метод выравнивания цементным раствором.

При строительстве бетона с механическим перемешиванием следует усилить техническое обслуживание, когда расчетное значение прочности бетонного блока составляет 75%, можно отслеживать монтажные работы.

Установка крановых рельсов — Выставка

1.Крановые пути

Кран перемещается по крановым рельсам, рельсовым рельсам и стальным квадратам. Квадратная сталь может рассматриваться как рельс с плоской вершиной, и из-за большого износа колеса она обычно используется только для небольших, более медленных и реже работающих кранов. Стальные рельсы обычно катаются из углеродистой и марганцовистой стали (C = 0,5% ~ 0,8%, Mn = 0,6% ~ 1,5%). Типичный материал кранового пути — сталь U71Mn. Рельс ane используется в качестве стального рельса специального сечения для тележки крана и автомобиля, стандартная длина 9, 9,5, 10, 10,5, 11, 11,5, 12, 12,5 и 8 видов. Общие характеристики: QU7O, QU8O, QU100, QU120, а число в конце указывает ширину орбитальной головки. Железнодорожный рельс делится на рельс и легкий рельс, и стальной рельс используется для каждого метра. рельс. Стандартная длина рельса составляет 12,50 м и 25,00 м 2. Технические характеристики легкорельсового рельса не превышают 30 кг/м рельса, обычно 5 ~ 12 м. Легкорельсовая сталь, большинство из них представляет собой спокойную сталь из обычной углеродистой конструкционной стали и полуспокойную сталь, чтобы улучшить износостойкость и коррозионную стойкость стали, в последние годы используются легирующие элементы, такие как Mn, Si, P из низколегированной стали.

Железнодорожный рельс делится на рельс и легкий рельс, и стальной рельс используется для каждого метра. рельс. Стандартная длина рельса составляет 12,50 м и 25,00 м 2. Технические характеристики легкорельсового рельса не превышают 30 кг/м рельса, обычно 5 ~ 12 м. Легкорельсовая сталь, большинство из них представляет собой спокойную сталь из обычной углеродистой конструкционной стали и полуспокойную сталь, чтобы улучшить износостойкость и коррозионную стойкость стали, в последние годы используются легирующие элементы, такие как Mn, Si, P из низколегированной стали.

2. Установка крановых рельсов

Существует два типа рельсовых балок, используемых для установки орбиты: стальная балка и железобетонные сборные балки. балки. Метод установки крановых рельсов используется для фиксированного прессования, крюкового винта, сварки и болтов. Для регулировки горизонтального направления отверстия в пластине рельса обычно делаются, а вертикальная регулировка может быть добавлена под рельс. Орбитальный аппарат имеет конструкцию

Орбитальный аппарат имеет конструкцию

Он достаточно жесткий, чтобы сделать одно отверстие или двойное отверстие в зависимости от величины усилия. Шестерня может быть припаяна к направляющей только тогда, когда рельсы соединены с рельсами или фиксированными стальными прокладками на рельсовых балках.

3. Установка рельсовой балки перед укладкой пути

3.1 Требования к рельсоподшипнику коагуляции

(1) При изготовлении рельсовой балки должно быть обеспечено зарезервированное вдоль балки поперечное и продольное отклонение положения отверстий под болты не более 5 мм, диаметр отверстий под болты более диаметр болта 2 ~ 7 мм, требование к поверхности плоской балки, но не должно быть гладким.

(2) Отклонение установки рельсовой балки

Вы должны выполнить следующие требования, иначе вы сможете отрегулировать рельсовые балки до того, как позволите бетону измениться.

Центральное положение центра балки меньше или равно 5 мм

Высота вершины балки около +10 мм ~ 5 мм центр меньше или равен 5 мм.

(3) Строительные требования к бетонному уровню должны быть выполнены

Уровень бетонного выравнивания C30, толщина 30 ~ 50 мм.

Перед выравниванием бетона необходимо проверить монтажное отклонение рельсовой балки, в противном случае необходимо отрегулировать рельсовую балку.

В соответствии с дорожкой на поверхности балки, измеренной отметкой, определите подходящий контрольный уровень поверхности верхнего выравнивающего слоя бетона, на направляющей балке через каждые 2,4 ~ 3,0 м установите контрольную отметку высоты.

Инструмент использовался для измерения и регулировки контрольного уровня, установленного в верхней части базовой линии стяжки, а затем установите шаблон, очистите верхнюю поверхность направляющей балки и прочее, отверстие для болта и заглушку отверстия для болта, верхнюю часть бетона после намокания водой.

Верхняя поверхность плоского слоя должна быть ровной и ровной, не допускается использование камня или другой поверхности для выравнивания поверхности цементного раствора

Проверка в любое время, измеренная с помощью прибора в конструкции, в верхней части стяжки должна соответствовать следующим требованиям: болт в верхней части диапазона 400 мм ширина не ровность 5 мм или менее произвольная длина 6,0 м внутренняя верхняя поверхность болта перепад высот м + 3 м; вершина всех болтов высокая и минус 5 м м.

Бетон принимает механическое смешивание, и конструкция должна быть усилена, и когда бетонный испытательный блок достигает проектного значения прочности 75%, может быть выполнена орбитальная установка.

3.2 Требования к стальной конструкции рельсовой балки

(1) Пролет балки пути меньше или равен h / 500, а h — ширина рельсовой балки.

(2) Горизонтальная сторона направляющей балки меньше 1/1500, а чистая 10 мм, l — длина направляющей балки.

(3) Вертикальное направление луча менее 10 мм.

(4) Отклонение центра луча орбиты меньше или равно 5 мм для конструкции оси позиционирования, и если оно не подходит, его следует отрегулировать в соответствии с положением луча.

(5) Разность высот верхней части балки на одном сечении поперечного сечения менее 10 мм, а на другом менее 15 мм.

(6) С перепадом высоты верхней поверхности направляющей балки колонны между 2 соседними колоннами l / 1500 или менее и ≯ 10 мм, длина l для направляющей балки.

(7) Верхняя поверхность двух рельсовых балок меньше или равна 1 мм, а центральная сторона меньше или равна 3 мм.

4. Крановое соединение рельсов

4.1 Подготовка к сварке

Перед сваркой стыка кранового рельса необходимо очистить канавку и масло, ржавчину и т. д. до тех пор, пока металлический блеск не станет видимым. обзор квалифицированных, перед любой сваркой 350 ℃ ~ 400 ℃ сушка 1 час.

4.2 Орбитальная сварочная деформация контроля высоты конца рельса заранее, в зависимости от разновидностей рельса, длины и фиксирования, а также факторов окружающей среды, таких как температура, использование заранее, с медной пластиной и концом рельса из углеродистой стали на 30 ~ 40 мм, используется хорошее болтовое и зажимное соединение, затяните гайку, чтобы рельс был закреплен на рельсовой балке, каждая фиксированная точка рядом с рельсовым стыком устанавливается не менее чем в четыре места. После пайки нижней части рельса, свободно n зажим и уменьшите прокладку головки рельса до 20 мм и затяните зажим. Когда сварка идет на одной линии с перетяжкой, постепенно уменьшайте высоту пластины, при сварке частей перемычки рельса следует снять всю пластину и ослабить зажим, орбита должна быть соединена на небольшие значения деформации, в процессе сварки головки рельса, в соответствии с восстановлением плоскости рельса, решить, затягивать ли зажимную гайку. В любой момент в течение всего процесса сварки необходимо контролировать деформацию стыка рельса с помощью прямой стальной линейки, регулировать высота стыка и плотная сосновая доска для контроля деформации стыка рельсов. Фиксируется перед сварным стыком рельсов, зазор между двумя концами рельсов находится на широком ниже узкого, будет зависеть от нижней части зазора рельса, должен быть не менее 12 мм, а также не должен быть слишком широким, общий контроль в диапазоне от 15 до 18 мм. .

Когда сварка идет на одной линии с перетяжкой, постепенно уменьшайте высоту пластины, при сварке частей перемычки рельса следует снять всю пластину и ослабить зажим, орбита должна быть соединена на небольшие значения деформации, в процессе сварки головки рельса, в соответствии с восстановлением плоскости рельса, решить, затягивать ли зажимную гайку. В любой момент в течение всего процесса сварки необходимо контролировать деформацию стыка рельса с помощью прямой стальной линейки, регулировать высота стыка и плотная сосновая доска для контроля деформации стыка рельсов. Фиксируется перед сварным стыком рельсов, зазор между двумя концами рельсов находится на широком ниже узкого, будет зависеть от нижней части зазора рельса, должен быть не менее 12 мм, а также не должен быть слишком широким, общий контроль в диапазоне от 15 до 18 мм. .

Перед сваркой и процессом сварки необходимо провести строгий осмотр и убедиться в том, что положение центральной линии двух рельсов на линии, чтобы предотвратить завершение орбитальной сварки, как правило, имеет место искривление и непрямое явление. При сварке стыков рельсов с изогнутыми крюкообразными болтами вышеописанный метод может использоваться в зависимости от конкретной ситуации, и временное приспособление должно быть настроено для сварки.

При сварке стыков рельсов с изогнутыми крюкообразными болтами вышеописанный метод может использоваться в зависимости от конкретной ситуации, и временное приспособление должно быть настроено для сварки.

4.3 Сварка

Последовательность сварных стыков рельсов состоит из нижней части пути, а затем рельсы и рельсы рельсов укладываются вверх и вниз по дороге, а затем ремонтируется прилегающая территория. Два конца рельса в диапазоне 4 мм, o предварительный подогрев одновременно, предварительный нагрев и контроль температуры между проходами при 300 ℃ ~ 350 ℃.(основа): сварочный ток первого слоя составляет 120 А ~ 130 А, чтобы предотвратить постоянное прогорание стальной пластины и плавление медной пластины, и, таким образом, минимизировать сложность прополки медной пластины и сократить время воздушного охлаждения пути, помочь сохранить межпроходную температуру, предотвратить затвердевание. Последующие слои могут быть использованы (130 + + 15) А, и каждый слой должен быть тщательно очищен для продолжения сварки. Сварка рельсов: ток 130 ~ 14 0 А, сварка с нижней части талии и внимание на шлак. Сварка головки рельса: ток 130 ~ 140 А, когда медная пластина установлена, начните сварку и заметьте шлак один раз; В конце процесс сварки выполняется для всей непропаяной области вокруг сварного шва.

Сварка рельсов: ток 130 ~ 14 0 А, сварка с нижней части талии и внимание на шлак. Сварка головки рельса: ток 130 ~ 140 А, когда медная пластина установлена, начните сварку и заметьте шлак один раз; В конце процесс сварки выполняется для всей непропаяной области вокруг сварного шва.

4.4 Уведомление в процессе сварки рельсов

В каждом слое сварки при сварке волны, особенно в швах нижней части рельса каждого слоя сварочной волны, следует использовать сварку одним электродом, избегая или перемещая между электродом и разрывом дуги, 2 слоя до и после сварки швы должны быть противоположны направлению волны 00 ℃ ~ 350 ℃). После сварки необходимо предотвратить попадание дождя до ее охлаждения. Горячую медную пластину можно снять с водяным охлаждением, чтобы ее можно было использовать снова.

4.5 Термообработка под напряжением (нагрев пламенем)

Устранение конца рельса после завершения сварочного напряжения является одной из важных мер по улучшению качества сварки, термической обработки при относительно низких температурах, таких как зимнее строительство и т. д.), сварка рельса, должна принять меры уделяя особое внимание качеству нагрева нижней части рельса. Устранение напряжения термообработки при температуре 620 ℃ ~ 650 ℃, от центра сварного шва 40 мм, поскольку устраняется напряжение термической обработки с обеих сторон объема; после достижения температуры термообработки под напряжением нагрев должен быть не менее 20 ~ 30 мм, и он будет оставаться теплым и холодным, пока температура не станет холодной.

д.), сварка рельса, должна принять меры уделяя особое внимание качеству нагрева нижней части рельса. Устранение напряжения термообработки при температуре 620 ℃ ~ 650 ℃, от центра сварного шва 40 мм, поскольку устраняется напряжение термической обработки с обеих сторон объема; после достижения температуры термообработки под напряжением нагрев должен быть не менее 20 ~ 30 мм, и он будет оставаться теплым и холодным, пока температура не станет холодной.

4.6 Шлифовка стыка рельса 4.6

В сварном соединении стального рельса устранена термическая обработка под напряжением и охлаждение до атмосферной температуры, а сварочный шов верхней поверхности орбиты и двух сторон сглажен.

5. Шов заводского деформационного шва обработан

Компенсаторы завода по обработке рельсовых стыков обычно бывают двух видов: один вид использует шину или соединение накладок, рельс ИСПОЛЬЗУЕТ наклонное соединение 45 °, зазор до 10 мм. Другой тип использует стыковую шину, которая обрабатывается головкой рельса, а зазор составляет 50 мм.

6. Установка подкранового пути

Когда тележка крана тормозит, она создает вертикальную тягу. другой, общий кран переместится на низкую сторону, тем самым увеличив орбиту поперечной силы, вызванной операцией крана «жевать», легко возникающей в результате аварии при столкновении.

Текущее орбитальное соединение: фиксированный метод прижимной пластины, фиксированный метод крюкового болта и так далее.

Фиксированный метод зажима

Прижимная пластина крепится гайкой 3 винта для затягивания рельса на балке кранового рельса. Когда кран вызван какими-то механическими или электрическими причинами, работает до конца «, это неизбежно приведет к тому, что обод колеса тележки создает боковую тягу на орбиту, усилие на рельс для зажима (установка зажима должна регулировать расстояние, поэтому будет расти система отверстий под болты), даже если установка прижимной пластины, а также точечная сварка из сосны или квадратной прокладки, также трудно гарантировать большой тоннаж кранового рельса. Из-за вертикального давления и отсутствия поперечной силы боковое смещение рельса неизбежно.0005

Из-за вертикального давления и отсутствия поперечной силы боковое смещение рельса неизбежно.0005

Крепление крюковым болтом

Этот тип соединения фиксируется гайкой 6, которая крепится к рельсовой балке, а крюковые болты продеваются через рельсы. Крюк-болт имеет большую боковую силу, а вертикальная сила мала. метода соединения, орбита должна просверлить отверстие, увеличить количество механической обработки, увеличить стоимость проекта.

У этих двух форм соединения есть некоторые недостатки. Метод фиксации нажимной пластиной имеет большее вертикальное давление, но горизонтальная сила легко заставляет гусеницу производить боковое смещение. Метод фиксации крюковым болтом имеет большую боковую силу, но не вертикальное давление, и увеличивает количество механической обработки.

Многолетний опыт ремонта, используемый в траектории, показал, что: для применения двух вышеуказанных методов соединения, а именно двух пар зажимного метода соединения, интервал между парами фиксированного метода крюкового болта эффективен.

4 ГОСТ 15526-70

4 ГОСТ 15526-70 4 ГОСТ 5915-70

4 ГОСТ 5915-70